BAB II

TINJAUAN PUSTAKA

2.1 Teori Umum Tentang kayu

Kayu merupakan hasil hutan dari sumber kekayaan alam, merupakan bahan mentah yang mudah diproses untuk dijadikan barang sesuai kemajuan teknologi. Kayu memiliki beberapa sifat sekaligus, yang tidak dapat ditiru oleh bahan-bahan yang lain. Pengertian kayu disini ialah sesuatu bahan yang diperoleh dari hasil pemungutan pohon- pohon dihutan, yang merupakan bagian dari pohon tersebut, setelah diperhitungkan bagian- bagian mana yang lebih banyak dapat dimanfaatkan untuk tujuan penggunaan.

2.2 Sifat-Sifat Umum Kayu

Sifat dimaksud antara lain yang bersangkutan dengan sifat anatomi kayu, sifat-sifat fisik, sifat-sifat-sifat-sifat mekanik dan sifat-sifat- sifat-sifat kimianya.

2.2.1 Sifat Fisik Kayu

Beberapa hal yang tergolong dalam sifat fisik kayu adalah : berat jenis, keawetan alami, warna higroskopik, berat, kekerasan dan lain-lain:

A. Berat jenis

Kayu memiliki berat jenis yang berbeda- beda, makin berat kayu itu, umumnya makin kuat pula kayunya. Semakin ringan suatu suatu jenis kayu, akan berkurang pula kekuatannya. Berat jenis ditentukan antara lain oleh tebal dinding sel, kecilnya rongga sel yang membentuk pori- pori. Berat jenis diperoleh dari perbandingan antara berat suatu volume kayu tertentu dengan volume air yang sama pada suhu standar.

B. Keawetan alami kayu

Yang dimaksud dengan keawetan alami, ialah ketahanan kayu terhadap serangan dari unsur- unsur perusak kayu dari luar seperti : jamur, rayap, bubuk, cacing laut dan mahkluk lainnya yang diukur dengan jangka waktu tahunan. Keaweatan kayu tersebut disebabkan oleh adanya suatu zat di dalam kayu ( zat ekstraktif ) yang merupakan sebagai unsur racun bagi perusak- perusak kayu.

C. Warna kayu

Ada beraneka macam, antara lain warna kuning, keputih- putihan, coklat muda, kehitam-hitaman, kemerah-merahan dan lain sebagainya. Hal ini disebabkan oleh zat-zat pengisi warna dalam kayu yang berbeda-beda. Warna suatu jenis kayu dapat dipengaruhi oleh faktor-faktor berikut: tempat di dalam batang, umur pohin, kelembapan udara.

D. Higroskopik

Kayu mempunyai sifat higroskopik, yaitu dapat menyerap atau melepaskan air atau kelembapan. Kelembapan kayu sangat dipengaruhi oleh kelembapan dan suhu

udara pada suatu saat. Makin lembab udara disekitarnya akan makin tinggi pula kelembapan kayu sampai tercapai keseimbangan dengan lingkungannya

E. Berat

Berat sesuatu jenis kayu tergantung dari jumlah zat kayu yang tersusun, rongga-rongga sel atau jumlah pori- pori, kadar air yang dikandung dan zat-zat ekstraktif didalamnya. Berat suatu jenis kayu ditunjukkan dengan besarnya berat jenis kayu yang bersangkutan, dan dipakai sebagai patokan berat kayu.

F. Kekerasan

Berdasarkan kekerasannya, jenis-jenis kayu digolongkan sebagai berikut : a. Kayu sangat keras, contoh: balau, giam, dan lain-lain

b. Kayu keras, contoh: kulim, pilang, dan lain-lain

c. Kayu sedang kekerasannya, contoh: mahoni, meranti, dan lain-lain d. Kayu lunak, contoh : pinus, balsa, dan lain-lain

2.2.2. Sifat Mekanik Kayu

Sifat- sifat mekanik atau kekuatan kayu ialah kemampuan kayu untuk menahan muatan dari luar. Yang dimaksud dengan muatan daril luar ialah gaya-gaya di luar benda yang mempunyai kecenderungan untuk mengubah bentuk dan besarnya benda. Kekuatan dan ketahanan terhadap perubahan bentuk suatu bahan disebut sebagai sifat-sifat mekaniknya.

2.2.3 Sifat Kimia Kayu

Komponen kimia di dalam kayu mempunyai arti yang penting, karena menentukan kegunaan sesuatu jenis kayu. Susunan kimia kayu digunakan sebagai pengenal ketahanan kayu terhadap serangan makhluk perusak kayu.

Komposisi unsur-unsur kimia dalam kayu adalah :

karbon 50%

hydrogen 6%

nitrogen 0,04 – 0,10%

abu 0,20 – 0,50%

sisanya adalah nitrogen

( J.F.Dumanauw )

2.3 Komponen Kimia Kayu

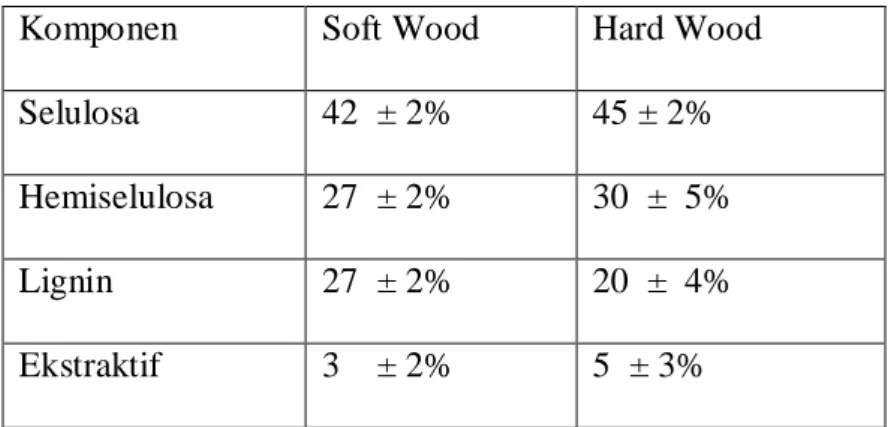

Secara kimia kandungan bahan yang terdapat dalam kayu dapat dibagi menjadi empat bagian yaitu : selulosa, hemiselulosa, lignin, dan ekstraktif. Komposisi dan sifat-sifat kimia dari komponen-komponen ini sangat berperan dalam proses pembuatan pulp. Pada proses pemasakan yang diambil sebanyak mungkin adalah selulosa dan hemiselulosa, disisi lain lignin dan ekstraktif tidak dibutuhkan / dipisahkan dari serat kayunya. Secara umum, hard wood mengandung lebih banyak selulosa, hemiselulosa dan ekstraktif dibanding dengan soft wood tetapi kandungan lignin nya lebih sedikit.

Tabel 1.1 : Komposisi Bahan Kimia antara Kayu Keras dan Kayu Lunak

(Anonim) 2.3.1 Selulosa

Selulosa adalah bahan kristalin untuk membangun dinding-dinding sel. Bahan dasar selulosa ialah glukosa, gula bermartabat enam, dengan rumus C6H12O6. Molekul-molekul glukosa disambung menjadi Molekul-molekul- Molekul-molekul besar, panjang, dan berbentuk rantai dalam susunan menjadi selulosa. Selulosa merupakan bahan dasar yang penting bagi industri- industri yang memakai selulosa sebagai bahan baku, misalnya pabrik kertas, pabrik sutera tiruan dan lain sebagainya.

( J.F.Dumanauw )

2.3.2 Hemiselulosa

Hemiselulosa juga merupakan polimer-polimer gula. Berbeda dengan glukosa yang terdiri hanya dari polimer glukosa, hemiselulosa merupakan polimer dari lima bentuk gula yang berlainan yaitu : glukosa, manosa, galaktosa, xylosa, dan arabinosa.

Rantai hemiselulosa lebih pendek dibandingkan dengan rantai selulosa karena hemiselulosa mempunyai derajat polimerisasi yang lebih rendah.

Komponen Soft Wood Hard Wood

Selulosa 42 ± 2% 45 ± 2%

Hemiselulosa 27 ± 2% 30 ± 5%

Lignin 27 ± 2% 20 ± 4%

Molekul hemiselulosa terdiri dari 300 unit gugus gula. Berbeda dengan selulosa, polimer hemiselulosa berbentuk tidak lurus, tapi merupakan polimer-polimer bercabang yang berarti hemiselulosa tidak akan dapat membentuk struktur kristal dan serat mikro seperti halnya selulosa. Pada proses pembuatan pulp hemiselulosa bereaksi lebih cepat dibandingkan dengan selulosa.

2.3.3. Lignin

Lignin merupakan zat yang tidak berbentuk yang bersama-sama dengan selulosa membentuk dinding sel dari pohon kayu. Ia berfungsi sebagai bahan perekat atau semen antara sel-sel selulosa yang membuat kayu menjadi kuat. Lignin merupakan polimer tiga dimensi yang bercabang banyak. Molekul utama pembentuk lignin adalah phenyl propane.

Satu molekul lignin dengan derajat polmerisasi yang tinggi merupakan molekul yang besar karena ukurannya dan struktur tiga dimensinya. Lignin di dalam kayu berfungsi sebagai lem atau semen. Lapisan (lamella) tengah, dengan kandungan utamaya adalah lignin, mengikat sel-sel itu sehingga terbentuk struktur kayu. Dinding sel juga mengandung lignin. Pada dinding sel, lignin bersama dengan hemiselulosa, membentuk semen (matriks) dimana tersusunlah selulosa yang berupa “mikrofibrils”

2.3.4 Ekstraktif

Kayu biasanya mengandung berbagai zat-zat dalam jumlah yang tidak banyak yang disebut dengan istilah “extractive”. Zat-zat ini dapat diambil / dipisahkan dari kayu

apakah dengan memakai pelarut air maupun pelarut organik seperti ether atau alcohol. Asam-asam lemak, asam-asm resin,lilin, terpentin, dan gugus penol adalah merupakan beberapa grup yang juga merupakan ekstraktif. Kebanyakan dari ekstraktif itu terpisahkan dalam proses pembuatan pulp dengan cara Kraft Pulping. Minyak mentah terpentin dapat diperoleh dari digester pada waktu mengeluarkan gas.

Lemak-lemak,asam lemak akan membentuk sabun (soap) pada proses “kraft” dan terlarut dalam pelarut pemasak. Soap ini selajutnya akan dipisahkan dari black liquor dan daur ulang sebagai “tail oil ”. Beberapa / sebagian kecil ektraktif yang terlarut akan menyebabkan timbulnya getah (“pitch”) dalam pembuatan pulp secara kraft pada pembuatan kertas bentuk ini merupakan gumpalan yang mengotori peralatan seperti halnya screen dan wire.

( Digester Plant )

2.4. Proses Pembuatan Pulp 2.4.1. Proses Mekanik

Dalam proses pembuatan pulp secara mekanik, pemisahan serat dilakukan dengan cara menggunakan tenaga mekanik. Proses ini dilakukan dengan menggerinda kayunya menjadi serat pulp dan menghasilkan rendemen sebesar 90-95%, tetapi menyebabkan kerusakan pada serat. Penggunaan pulp yang dihasilkan pada proses mekanik ini nilainya kecil sekali, juga pulp itu masih mengandung banyak lignin, dan serat-serat nya tidak murni sebagai serat.

2.4.2. Proses Semi Kimia

Dengan menggunakan teknik- teknik yang dikenal dengan pembuatan pulp semi kimia atau kimia mekanis, total kayu dikenakan cairan kimia pemasak pulp dalam jangka pendek kemudian dilewatkan melalui mesin penghalus mekanik untuk memisahkan serat-serat penyusunnya. Keuntungan-keuntungan dari proses semi kimia adalah persyaratan yang rendah mengenai kualitas dari spesies kayu, rendemen tinggi, pemakaian bahan kimia yang relatif rendah pada kandungan sisa lignin, investasi modal yang rendah dan unit- unit produksi kecil yang menguntungkan bila dibandingkan dengan pembuatan pulp secara kimia penuh. (Haygreen,J.H,1996)

2.4.3 Proses Kimia

Pada proses kimia bahan-bahan yang terdapat ditengah lapisan kayu akan dilarutkan agar serat dapat terlepas dari zat-zat yang mengikatnya. Hal yang merugikan pada proses ini adalah rendemen yang rendah yaitu 45-55%.

Proses kimia dibagi menjadi tiga kategori: Proses Soda

Dalam proses soda, kayu dimasak dengan larutan sodium hidroksida. Larutan sisa pemasakan dipekatkan dan kemudian dibakar, yang akan menghasilkan sodium karbonat, dan apabila diolah dengan menambahkan batu kapur akan menghasilkan sodium hidroksida. Nama proses “soda” karena bahan kimia yang ditambahkan kedalam prosesnya berupa sodium karbonat. Proses ini sekarang sudah tidak dipakai lagi.

Proses Kraft atau Sulfat

Proses pembuatan pulp yang paling banyak dipakai saat ini adalah proses sulphate atau disebut juga proses kraft. Kraft berasal dari bahasa Jerman yang berarti kuat. Kekuatan proses kraft ini dikarenakan adanya bahan kimia yang terkandung dalam larutan pemasak yang disebut “sulfidity”

Keuntungan-keuntungan dari proses sulfat ini adalah sebagai berikut : 1. Pulp yang dihasilkan mempunyai kekuatan yang tinggi

2. Dapat dipakai untuk proses pembuatan pulp dari bahan baku kayu dari spesies yang berbeda

3. Tersedianya peralatan-peralatan operasi yang standar

4. Dampak pencemarannya bisa dikatakan dengan sangat rendah 5. Pen daur ualngan bahan kimianya dan panas yang begitu efisien

Tujuan pembuatan pulp dengan proses kraft adalah untuk memisahkan serat-serat yang terdapat dalam kayu secara kimia dan melarutkan sebanyak mungkin lignin yang terdapat pada dinding serat. Pemisahan serat terjadi karena larutnya lignin yang ada diantara / ditengah-tengah “lamela” yang berfungsi sebagai pengikat serat. Bahan kimia yang terdapat dalam larutan pemasak juga merembes / terserap ke dinding serat dan melarutkan lignin yang ada disitu . ( Anonim)

Pembuatan pulp kraft, dilakukan dengan larutan yang terdiri atas natrium hidroksida dan natrium sulfide, yang dinamakan “lindi putih”. Menurut terminologi digunakan defenisi-defenisi berikut, dimana semua bahan kimia dihitung sebagai ekuivalen dan dinyatakan sebagai berat NaOH atau Na2O.

Alkali total semua garam natrium Alkali aktif NaOH + Na2S Alkali efektif NaOH + 21 Na2S

Sulfiditas S N a N a O H S N a 2 2 + x 100% (Sosjostrom,E,1995) Proses Sulfit

Pada proses sulfit, larutan pemasak yang dipakai adalah asam-asam yang mengandung sulfur dari logam alkali atau alkali tanah berupa bisulfit. Meskipun kecenderungan umum dalam perluasan kapasitas pulp kimia menunjukkan pembuatan pulp kraft lebih unggul dari yang lain, ada beberapa faktor yang dapat meningkatkan pembuatan pulp sulfit di kemudian hari, yang meliputi keuntungan-keuntungan pulp sulfite yang telah diketahui terhadap pulp kraft:

b. rendemen yang lebih tinggi pada bilangan kappa tertentu, yang mengakibatkan kebutuhan kayu lebih rendah

c. derajat putih pulp yang tidak dikelantang lebih tinggi d. persoalan pencemaran sedikit

e. biaya instalasi lebih rendah

f. keluwesan yang lebih tinggi dalam rendemen dan kualitas pulp

Kalau semula pembuatan pulp sulfit terutama diwakili oleh proses kalsium bisulfit asam, saat ini dikenal proses sulfit yang berbeda dan yang dimodifikasi. Proses-proses sulfite ditandai dengan komposisi lindi pemasak yang mempengaruhi pH pemasakan dan pemilihan basa. ( Fengel,D,1995).

2.5. Faktor-Faktor yang Mempengaruhi Proses Pemasakan 2.5.1 Kualitas daripada Chip

Kualitas chip yang akan dipakai sebagai bahan baku dalam pemasakan merupakan hal yang sangat penting untuk diperhatikan operasi keseluruhan pabrik pulp, dimana akan berpengaruh terahadap kualitas pulp yang akan dihasilkan. Hal-hal yang mempengaruhi kualitas chip dapat dibagi menjadi :

1. Hal-hal yang berhubungan dengan kayu menyangkut sifat-sifatnya seperti spesies, density, decay.

a. Wood spesies

Kayu dapat dibagi menjadi 2 jenis yaitu : jenis hard wood dan soft wood. Kayu jenis soft wood menghasilkan pulp yang lebih kuat dibandingkan dengan jenis hard wood karena serat-seratnya lebih panjang dan lebih lentur dibandingkan dengan serat yang terdapat pada kayu hard wood.

Biasanya kayu jenis soft wood menghasilkan randemen yang lebih rendah dibandingkan dengan yang dihasilkan dari jenis hard wood bila dimasak pada kondisi yang sama. Hal ini utamanya disebabkan hemiselulosanya soft wood lebih mudah larut dibanding dengan yang terdapat pada hard wood dan juga di dalam kayu soft wood terdapat lebih banyak kandungan lignin dibanding dengan kayu hard wood.

b. Wood Density

Berat jenis kayu merupakan faktor ekonomis yang sangat penting dalam pembuatan

pulp. Dengan kayu yang lebih padat kita dapat mengisi lebih berat pada digester

dengan volume yang sama dan keadaan ini akan menambah jumlah pulp yang diproduksi. Ada perbedaan antara kayu muda dan kayu tua dengan umur kehidupan

kayu yang sama-sama 20 tahun. Perbedaan ini lebih tampak pada kayu jenis soft wood. Yang paling tidak menguntungkan pada proses pembuatan pulp dari kayu muda adalah rendemen yang rendah dan pemakaian larutan pemasak (soda) yang lebih banyak

2. Hal- hal yang berhubungan dengan pemrosesan kayu, dapat dibedakan menjadi beberapa hal sebagai berikut

a. Ukuran chip

Ketebalan chip merupakan hal yang sangat penting dalam proses pembuatan pulp sebagaimana diharapkan, larutan pemasak akan meresap ke dalam chip dari segala arah dengan kecepatan yang sama. Bilamana chip terlalu tebal, larutan pemasak tidak punya cukup waktu untuk meresap sempurna ke bagian tengah chip, yang akan menyebabkan chip tidak masak. Chip yang tidak masak ini akhirnya akan menjadi “nots” atau “shive”. Ketika kita mengatur kondisi pemasakan yang disesuaikan untuk mengatasi chip yang terlalu tebal, yang akan membuat bagian tengahnya menjadi rusak, namun yang bagian luarnya akan menjadi terlalu masak, serta menghasilkan rendemen yang sangat rendah pula ketebalan chip yang ideal adalah 3 mm – 5 mm

.

b. Bulk density dari chip

adalah tolak ukur yang sangat penting artinya selama waktu pengisian digester. Ini akan membuktikan seberapa banyak kayu yang dapat dimasukkan ke dalam digester, yang dinyatakan dalam satuan kg/m3. Bulk density dari chip dikarenakan oleh berat jenis kayu akan ukuran chip.

c. Kandungan air dalam chip

Bila kandungan air dalam chip sangat rendah akan sulit bagi larutan pemasak untuk meresap ke dalam chip. Adalah penting untuk mengetahui seberapa besar kandungan air dalam chip tersebut, dan memperhitungkan seberapa berat kayu yang sesungguhnya yang telah dimuat ke dalam digester, untuk memperhitungkan jumlah “alkali” yang dimasukkan dan konsentrasi larutan pada jumlah yang tetap. Kandungan air dalam chip diusahakan sebesar 40-50%.

d. Kulit kayu dan bahan-bahn lain yang mengotori kayu

Kulit kayu adalah bahan yang tidak diinginkan keberadaanya didalam chip dan ia akan memberikan dampak yang negatif pada pulp yang akan dihasilkan. Jadi keberadaan kulit kayu akan menambah jumlah pemakaian larutan pemasak sehingga akan mengurangi streng dari pulp. Bahan pengotor yang lainnya bisa datang dari luar kayunya sendiri seperti misalnya pasir,logam-logam,plastik,dan lain-lain. Yang dapat mengakibatkan kerusakan pada mesin-mesin.

2.5.2.Sifat-Sifat daripada White Liquor

White liquor sebagai media pemasak terdiri dari beberapa bahan-bahan kimia yang berupa larutan berair Natrium Hidroksida, Natrium Sulfida, dan Natrium Karbonat.

1. Natrium Hidoksida

Natium hidroksida merupakan zat padat yang berwarna putih. NaOH bila dilarutkan didalam air akan terionisasi dan terpecah menjadi ion. Hal ini terjadi karena NaOH adalah bersifat basa. Pada pembuatan pulp larutan NaOh berfungsi untuk melarutkan lignin dan zat ektraktif lainnya yang terdapat dalam bahan baku kayu,

sehingga serat selulosa terlepas dari ikatannya. Keuntungan menggunakan larutan NaOH yaitu NaOH lebih cepat bereaksi dengan lignin sehingga waktu yang dibutuhkan untuk pemasakan lebih singkat, selain itu NaOH dapat digunkan sebagai larutan pemasak untuk pembuatan pulp dari bahan baku non kayu dan juga karena harganya lebih murah.

2. Natrium Sulfida (Na2S)

Natrium sulfida adalah suatu senyawa yang sangat mudah teroksidasi, oleh karena itu zat ini banyak dimanfaatkan, terutama dalam situasi dimana diperlukan bahan pereduksi yang tidak terlalu kuat, misalnya untuk pemutihan wol, sutra dan sebagai antiklor sesudah pemutihan benang tenun, tekstil dan kertas, sebagai pengawet bahan makanan. Sekitar 60% dari bahan yang diperdagangkan digunakan dalam industri kertas.

Natrium sulfide (Na2S) dalam proses pemasakan chip berfungsi:

a. mengurangi kerusakan pada karbohidrat dan memberikan hasil yang lebih tinggi serta kekuatan pulp yang lebih tinggi

b. mempercepat terjadinya reaksi antara NaOH dengan lignin lewat penurunan energi aktivasi reaksi.

3. Natrium Karbonat (Na2CO3)

Pada proses pembuatan pulp larutan Na2CO3 ini merupakan make-up atau pengotor pada larutan pemasak (lindi putih) dimana Na2CO3 ini merupakan alkali yang tidak aktif pada proses pemasakan chip. Akan tetapi melalui proses recausting Na2CO3 ini dapat digunakan untuk menghasilkan NaOH dengan penambahan CaCO3

pada pengapuran di lime kiln. Dimana NaOH yang dihasilkan ini akan digunakan sebagai larutan pemasak utama untuk proses pemasakan chip selanjutnya.

2.5.3.Pengawasan Pada Saat Pemasakan.

Hal-hal yang perlu diawasi pada saat pemasakan adalah: 1.Waktu dan temperatur

Reaksi penghilangan lignin sangat tergantung pada temperatur. Penambahan temperatur sedikit saja sudah berakibat besar terhadap reaksi penghilangan lignin, contoh pada penambahan temperature 100C dari 1600C sampai 1700C akan mengakibatkan kecepatan reaksinya menjadi dua kali lipat. Sampai kira-kira 1750C temperatur tidak lagi berpengaruh terhadap penghilangan lignin, tetapi diatas 1750C reaksinya menjadi kurang berpengaruh terhadap pemutusan rantai selulosa yang mengakibatkan rendahnya rendemen, strength.

Waktu pemasakan sama pentingnya, ketika pada relatif tinggi reaksi penghilangan lignin sangat cepat. Penambahan waktu beberapa menit pada saat proses perembesan liquor ke dalam chip tidak berpengaruh banyak terhadap kualitas pulp, tetapi beberapa menit saja bertambah waktu pada saat pemasakan akan berdampak pada kualitas. Suatu metode yang telah dibuat untuk menghitung hubungan antara waktu dan temperature dengan satu nilai tunggal disebut “H-Factor”. Untuk setiap satu siklus pemasakan yang memberikan nilai H-Factor yang sama akan menghasilkan

pulp dengan randemen dan kandungan lignin yang sama bila kondisi- kondisi lain juga

2.Jumlah alkali yang dimasukkan

Normalnya jumlah Effektive Alkali yang dimasukkan dalam digester berkisar antara 10- 18% ( sebagai Na2O terhadap kayu kering) tergantung dari jenis kayunya. kondisi pemasakan dan seberapa jauh tingkat penghilangan lignin yang akan dicapai. Kalau jumlah alkali yang dimasukkan lebih banyak maka akan mempercepat kecepatan reaksinya. Dengan menambah alkali, kita dapat memasak dengan H-Faktor yang lebih untuk mencapai Kappa Number yang sama. Dengan bertambahnya jumlah alkali yang dimasukkan maka akan mengurangi randemen pulp karena jumlah hemiselulosa yang terlarut bertambah.

3. Perbandingan liquor dengan kayu

Pada digester yang beroperasi secara “batch”, dibutuhkan sejumlah volume efektif alkali yang dimasukkan sebanyak kurang dari jumlah volume yang dibutuhkan untuk membasahi seluruh chip. Weak Black Liquor ( WBL ) perlu ditambahkan sebagai penambah kekurangan liquornya. Kalau WBL yang ditambahkan terlalu banyak maka akan memperbesar nilai perbandingan liquor dengan kayu normalnya berkisar 1-5.

2.6. Tahap- Tahap Proses Pembuatan Pulp 2.6.1. Pemasakan Chip ( Digester )

Salah satu proses yang paling penting dalam pembuatan pulp yaitu pemasakan dengan menggunakan bahan kimia sebagai bahan utama. Jenis bejana pemasak yang digunakan adalah ”digester” yaitu bejana bertemperatur dan bertekanan tinggi. Adapun tujuan dilakukan pemasakan tersebut guna melarutkan bagian-bagian kayu

yang tidak diinginkan sehingga diperoleh pulp dengan kadar selulosa tinggi. Untuk itu penanganan pada unit pemasakan ini membutuhkan ketelitian yang cukup besar. Chip diumpankan masuk ke dalam digester, selanjutnya pemasakan berlangsung dengan langkah-langkah sebagai berikut :

A. Chip Filling

Chip diangkut ke digester dari tempat penyimpanan atau lapangan chip dengan menggunakan conveyer. Pengisian chip ke dalam digester merupakan langkah awal dari proses pemasakan dan merupakan satu pekerjaan yang sangat penting pada proses pembuatan pulp. Digester yang tidak penuh misalnya, akan mengurangi jumlah pulp yang dihasilkan didigester, sebaliknya digester yang terlalu penuh akan mengakibatkan kesulitan pada peredaran liquor pada saat blow. Jumlah chip dalam digester harus betul-betul sesuai sehingga ada cukup ruang untuk tempat liquor dan edarannya.

b. Pengisian Liquor

Larutan pemasak panas yang dimasukkan ke dalam digester didapat dari relief

heat recorvery system dengan temperatur 1200C harus dengan perbandingan yang sesuai sebagaimana dibutuhkan untuk pemasakan dan black liquor penambah sebagai pengencer juga harus dengan perbandingan yang sesuai. Penambahan white liquor didasarkan pada persentase bahan kimia yang dibutuhkan untuk memasak berat kering ( bone dry atau oven dry) kayu yang dimasukkan. Persentase ini juga tergantung dari seberapa jauh kita akan mengurangi kandungan lignin dari dalam kayu ( degree of

Alkali Aktif (AA) yang dimasukkan dalam digester adalah untuk melarutkan komponen / kotoran bukan selulosa dalam kayu. Bertambahnya jumlah alkali yang dimasukkan akan menyebabkan kayunya tidak masak ( hard cook) yang berakibat banyaknya kayu yang bakal terbuang berupa reject atau serpihan kayu yang hanya sebagian saja yang masak yang disebut knots

B.Pemasakan dengan proses alkali (kraft)

Proses pemasakan secara kraft dilaksanakan setelah penambahan white liquor dan black liquor ke dalam chip. Digester yang berisi chip dan larutan pemasak dipanaskan hingga temperatur 1700C dan tekanan mencapai 7 kg/cm2gauge. Pada temperatur dan tekanan ini, chip dimasak dengan alkali untuk periode waktu tertentu.

Waktu dan temperatur selama pemasakan sangat berpengaruh terhadap kualitas daripada pulp, temperatur dibawah 1700C tidak berpengaruh apa-apa terhadap kualitas dan rendemennya, tetapi diatas 1800C akan mulai terjadi pemutusan rantai serat-serat selulosa, jadi temperatur yang diinginkan pada pemasakan adalah 1700.

D. Pulp Blowing

Tujuan utama pada pengoperasian blowing adalah untuk mengeluarkan atau blow semua isi digester ke dalam blow tank. Di pabrik ini, terdapat dua blow tank dengan masing-masing kapasitas 600m3. Hanya satu digester yang dapat diblow ke satu blow tank pada saat waktu tertentu, hal yang penting untuk diperhatikan agar dipastikan bahwa ada cukup ruang dalam blow tank untuk menampung pulp yang akan diblow

2.6.2. Pencucian (Washing)

Bubur pulp dari blowing tank dengan konsistensi 3,0-3,5% yang dipompakan ke

pressure knotter dengan menambahkan cairan pengencer hingga konsistensinya 2%

agar memudahkan pemisahan antara hasil dengan sisa..

Bubur pulp dari knotter dicuci dalam empat unit washer. Tujuan dari proses pencucian ini adalah untuk memisahkan kandungan lignin yang masih tersisa setelah proses pemasakan pada digester.

2.6.3. Screening

Setelah washing, bubur pulp yang masuk pada washer stock selanjutnya dimasukkan ke unit screening. Tujuannya adalah untuk mendapatkan bubur pulp yang benar-benar bersih. Screener ada enam unit, yang terdiri dari 3 unit primary screen, 1 unit relative

screen, 1 unit secondary screen dimana diameter lubangnya adalah 2 mm

( Anonim )

2.6.4. Pemutihan (Bleaching)

Warna pulp yang belum diputihkan umumnya disebabkan oleh lignin yang tersisa. Penghilangan lignin dapat lebih banyak pada proses pemasakan, tetapi akan mengurangi hasil yang banyak sekali dan merusak serat, jadi menghasilkan kualitas pulp yang rendah.

Tujuan utama proses pemutihan secara umum adalah sebagai berikut :

1. Memperbaiki brightnees

2. Memperbaiki kemurnian

3. Degradasi serat selulosa seminimum mungkin

2.7. Teori Bilangan Kappa

Kappa Number digunakan untuk menyatakan berapa jumlah lignin yang masih tersisa di dalam pulp setelah pemasakan. Pengujian kappa number yang dilakukan di dalam industri pulp memiliki dua tujuan yaitu :

1. merupakan indikasi terhadap derajat delignifikasi akan tercapai selama proses pemasakan, artinya kappa number digunakan untuk mengontrol pemasakan 2. menunjukkan kebutuhan bahan kimia yang akan digunakan untuk proses

selanjutnya yaitu proses pemutihan ( bleaching).

Pada pengujian kappa number, sejumlah larutan kalium permanganat yang sudah diketahui konsentrasinya ditambahkan ke dalam sample pulp. Setelah waktu tertentu, jumlah permanganate yang bereaksi dengan pulp ditentukan dengan menitrasi sample. Kappa number selanjutnya didefenisikan sebagai jumlah milliliter KMnO4 0,1N yang dikonsumsi oleh 10 gram pulp selama 10 menit pada temperature 250C.

Hasilnya dikoreksikan terhadap konsumsi oleh 55% permanganate yang ditambahkan. Untuk pulp kraft hubungan antara kappa number dengan lignin adalah sebagai berikut :

% lignin = 0,147 x kappa number.