ANALISA KECACATAN KEMASAN ALCOHOL SWABS

DENGAN METODE FAULT TREE ANALYSIS ( FTA )

( STUDI KASUS DI PT. JAYAMAS MEDICA INDUSTRI SIDOARJO )

SKRIPSI

OLEH :

INDRA AGUNG P. NPM 0632010147

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN“

JAWA TIMUR

KATA PENGANTAR

Puji syukur kehadirat Allah SWT, atas limpahan rahmat dan hidayahNya sehingga penulis dapat menyelesaikan Tugas Akhir dengan judul “Analisa

Kecacatan Kemasan Alcohol Swabs dengan metode fault tree analysis (fta) (Studi kasus di PT. Jayamas Medica Industri Sidosrjo)”, yang merupakan

kurikulum yang harus ditempuh oleh mahasiswa sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik di Fakultas Teknologi Industri UPN “Veteran” Jawa Timur.

Atas terselesainya pelaksanaan dan penyusunan Tugas Akhir ini, maka penulis menyampaikan rasa terima kasih yang sebesar-besarnya kepada:

1. Bapak Prof. DR. Ir. Teguh Soedarto, MP. selaku Rektor Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Bapak Ir. Sutiyono, MT. selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Bapak Ir. M. Tutuk Safirin, MT. selaku Ketua Jurusan Teknik Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

4. Bapak Ir. Budi Santoso, MMT selaku Dosen Pembimbing Pertama dalam penyelesaian skripsi ini. Terima kasih atas kemudahan dan bimbingan yang Bapak berikan kepada penulis.

5. Bapak Irwan Soejanto, MT selaku Dosen Pembimbing Kedua dalam penyelesaian skripsi ini. Terima kasih atas kemudahan dan bimbingan yang Ibu berikan kepada penulis.

6. Ibu Ir. Sumiati, MT, selaku Dosen Penguji I Seminar I .

7. Bapak M. Anang F, MMT. selaku Dosen Penguji II Seminar I . 8. Ibu Ir. Sumiati, MT selaku dosen Penguji I Seminar II

10.Bapak Purwanto Edy. S, ST dan pembimbing lapangan . Serta seluruh

karyawan PT. Jayamas Medica Industri.

11.Seluruh Keluargaku (Ayah, Ibu yang ada di sisi Allah, Mas Porwanto, Adikku Rosary ) terima kasih atas kasih sayang, doa, dorongan semangat dan bantuan yang diberikan.

12.Teman – tamanku yang dirumah anak – anak GASENDRA BAND ( Andri, Sutresno, Sumarto, Koko / Gobet, Adi / Kerbat, Thanks atas semua bantuannya dan Suportnya slamane.

13.Buat Orang yang selalu sayang pada ku Khifdhinatus Sholikhah, trimakasi atas dukungan, kasih saying dan kepercayaannya.

14.Teman-temanku angkatan 2006 terutama Paralel C ( Anak – Anak GMC ) Thaks ya bro Atas dukungannya Slama ini.

15.Dan semua pihak yang telah banyak membantu di dalam penyelesaian tugas ini yang tidak dapat penulis sebutkan satu persatu. Semoga kalian mendapat kasih saying dari orang – orang yang kalian sayangi.

Penulis menyadari bahwa dalam penyusunan Tugas Akhir ini masih jauh dari sempurna. Oleh karena itu penulis menyampaikan permohonan maaf apabila terdapat kekurangan dan kelemahan dalam penulisan Tugas Akhir ini.

Hormat Kami,

SPECIAL THANKS TO…

Puji syukurQ selalu Aq curahkan kepada-Mu Ya Allah. Terima kasih atas segala Rahmat dan Hidayah yang telah Engaku berikan padaQ. Puji syujurQ atas segala kemudahan serta pertolangan yang Engkau berikan padaQ dalam mengerjakan skripsi ini.

Sholawat serta salam selalu tercurahkan kepada Rasul-Mu Nabi Muhammad SAW, yang telah menunjukkan kami jalan yang terang benderang melalui Islam.

For My Familly

Buat Mama dan AyahQ tercinta, terima kasih atas segala kasih sayang dan perhatian yang telah Kalian curahkan padaQ, terima kasih atas segala do’a dan bimbingan yang tiada pernah berhenti engkau berikan padaQ.

Buat Mas Didin, terima kasih uda nganterin Aq kemana-mana. Dan terima kasih atas segala bantuannya.

Buat Adek2Q Nila, Inung, Atik, Awang dan Aik, terima kasih atas perhatian dan kasih saying kalian. Kalian adalah semangatq untuk segera menyelesaikan skripsi ini.

For My Grandmother, terima kasih atas do’a yang telah diberikan untukQ.

For My Love (Achmad Vinky, ST)

Tiada kata yang dapat Aq ucupkan selain syukur kepada Allah, karena menghadirkan dirimu dalam hidupQ. Terima kasih ”Sayang” atas segala cinta, kasih sayang, dan perhatian yang tiada henti engkau curahkan untukQ. Terima kasih atas dorongan dan semangat yang telah engkau berikan padaQ.

For My Best Friends

Untukmu teman-temanq, tiada hal terindah yang Aq dapatkan dikampus selain persahabat yang telah kalian berikan padaQ. Suka dan duka yang telah kita lewati bersama selama belajar merupakan suatu kenangan terindah yang tak akan Aq lupakan. Buat Rani yang selalu ceria, Buat Titik yang selalu tenang dan

Buat Catur, terima kasih atas kerja sama, semangat, informasi, dan pengalaman yang telah engkau berikan padaQ.

Buat Nella, terima kasih atas semangat dan bantuan yang telah engkau berikan untukQ.

Buat teman2 dan adik2q di PB, (Catur, Samsul, Pungky, Lely, Prana, Rosyid, Irma dan juga Nurul) semoga persaudaraan kita akan selalu abadi untuk selamanya. Jaga lab PB kita dengan baik ya..

Buat Aan, Fatma, Danang, and Retha, terima kasih ya atas persaudaraan kita selama ini. Terima kasih atas dorongan dan semangat yang kalian berikan untukku. Semoga kalian cepat lulus ya..

Buat Teman2Q angkatan 2002, terutama pararel C. Terima kasih atas kebersamaan kita selama kuliah, terima kasih atas masa-masa indah yang kita lalui bersama.

For Mas Antok’s Family

Tiada ucapan yang bisa Aq katakan selain ucapan terima kasih yang tiada terkira atas semua bantuan, perhatian dan semangat yang telah diberikan untukQ. Buat Mas Antok, terima kasih atas bimbingan, waktu dan informasi yang telah diberikan. Buat Mbak Linda, terima kasih banyak atas dorongan dan semangat yang diberikan untukQ. Buat si imoet Syafa dan Noval, keceriaan kelian memberikan semangat untukQ.

Buat teman2q di rumah

Buat Mas Tholib, terima kasih atas pengalaman yang diberikan untukQ, terima kasih untuk Bety, Lia, Dewi, Rizal, Syaiful, Bagus, Iskandar, Arilia, Dodik dan semua yang tak dapat Aq sebutkan satu2. Terima kasih atas segala persahabatan, pengalaman, dan kebersamaan kita selama ini. Semua yang telah kita lakukan bersama akan selalu aq kenang untuk selamanya.

DAFTAR ISI

LEMBAR PENGESAHAN

KATA PENGANTAR i

DAFTAR ISI iii

DAFTAR GAMBAR vi

DAFTAR TABEL viii

DAFTAR LAMPIRAN x

ABSTRAK xi

BAB I : PENDAHULUAN 1 1.1 Latar Belakang 1 1.2 Perumusan Masalah 3 1.3 Batasan Masalah 3 1.4 Tujuan Penelitian 4 1.5 Asumsi - Asumsi 4 1.6 Manfaat Penelitian 5 1.7 Sistematika Penulisan 6 BAB II : TINJAUAN PUSTAKA 8 2.1 Konsep Dan Definisi Kualitas 8 2.1.1Pengendalian Kualitas 9 2.1.2Tujuan Pengendalian Kualitas 11 2.1.3Manfaat Pengendalian Kualitas 12 2.1.4 Ruang Lingkup Kegiatan Pengendalian Kualitas 13

2.2 Fault Tree Analysis (FTA) 20

2.2.1Konsep Dasar Fault Tree Analysis 22

2.2.2Prinsip Fault Tree Analysis 25

2.2.3Konstruksi Pohon Kesalahan 26

2.2.4Tahapan Fault Tree Analisis 27

2.2.5Cut Set Method 29

2.2.5.1 Langkah Pembentukan Cut Set 31

2.2.6Cut Set Quantitative 32

2.3 Definisi Alcohol Swabs 35

2.3.1 Sejarah Alcohol Swabs 35

2.3.2 Bahan Baku 36

2.3.3 Jenis Mesin yang Digunakan 37

2.3.4 Proses Produksi Alcohol Swabs 39

2.4 Peneliti Terdahulu 40

BAB III : METODOLOGI PENELITIAN 46

3.1 Tempat dan Waktu Penelitian 46

3.2 Identifikasi dan Devinisi Operasional Variabel 46

3.2.1 Identivikasi Variabel 46

3.3 Metode Pengumpulan Data 48

3.4 Pengolahan Data 50

BAB IV : HASIL DAN PEMBAHASAN 58

4.1 Pengumpulan Data 58

4.1.1 Deskripsi Spesifikasi Produk 59

4.1.2 Identifikasi Kesesuaian Produk Berdasarkan Data

Kecacatan Produk Oleh Pengawas produksi 59

4.1.3 Identifikasi Peristiwa Puncak (Top Event)

Kecacatan 67

4.1.4 Identifikasi Akar Penyebab (Basic Event)

Alcohol Swabs Per Proses Produksi 75

4.1.5 Kebutuhan Perbaikan Untuk Peningkatan Produk

Berdasarkan Kelemahan 79

4.2 Pengolahan Data 81

4.2.1 Bentuk Seal Kemasan Bocor 82

4.2.2 Bentuk Posisi Logo Kurang Presisi 88

4.2.3 Bentuk Seal Hangus 96

4.2.4 Bentuk Tsu Terjepit 102

4.2.5 Bentuk Nepkin Peaper tidak Presisi 108

4.3 Pembahasan 114

BAB V : KESIMPULAN DAN SARAN 121

5.1 Kesimpulan 121

5.2 Saran 123

DAFTAR PUSTAKA

DAFTAR TABEL

Tabel Halaman

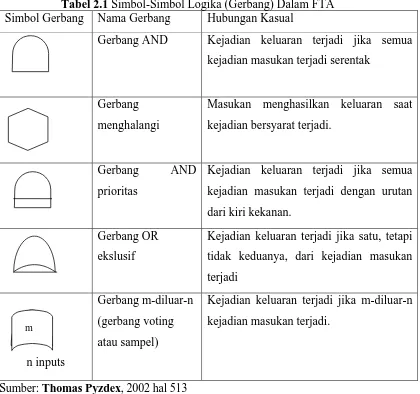

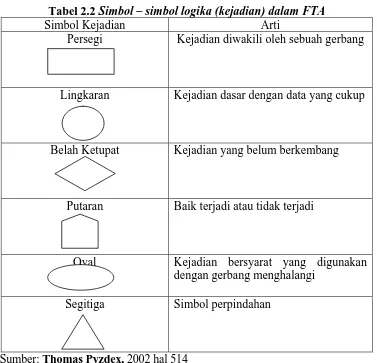

2.1 Simbol-Simbol Logika ( Gerbang ) dalam Fault Tree Analysis 28

2.2 Simbol-Simbol Logika ( Kejadian ) dalam Fault Tree Analysis 29

3.1. Lembar Identifikasi Penyebab Kegagalan 49

3.2. Lembar Sampling Produk 49

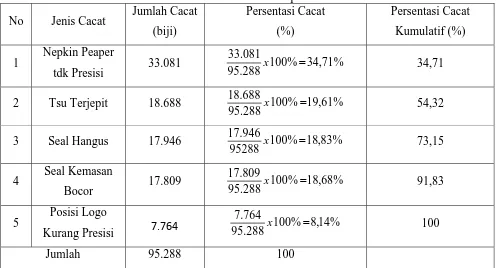

4.1. Data Produksi dan Cacat Alcohol Swabs 60

4.2. Persentase Cacat Produk Selama Masa Produksi

Bulan November 2009 - April 2010 66

4.3. Penyebab Seal Kemasan Bocor 68

4.4. Penyebab Posisi Logo Kurang Presisi 69

4.5. Penyebab Seal Hangus 71

4.6. Penyebab Tsu Terjepit 72

4.7. Penyebab Nepkin Peaper tidak Presisi 74

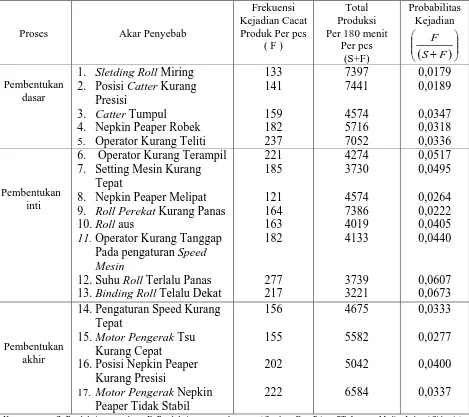

4.8. Jenis dan Jumlah Akar Penyebab Kecacatan Alcohol Swabs 76

4.9. Probabilitas Akar-Akar Penyebab Kecacatan Alcohol Swabs 81

4.10. Keterangan Simbol-Simbol (Huruf) Dalam Struktur

Kecacatan Seal Kemasan Bocor 83

4.11. Keterangan Simbol-Simbol (Huruf) Dalam Struktur

Kecacatan Posisi Logo Kurang Presisi 90

4.12. Keterangan Simbol-Simbol (Huruf) Dalam Struktur

4.13. Keterangan Simbol-Simbol (Huruf) Dalam Struktur

Kecacatan Tsu Terjepit 103

4.14. Keterangan Simbol-Simbol (Huruf) Dalam Struktur

Kecacatan Nepkin Peaper tidak Presisi 109

4.15. Correction Action Nepkin Peaper tidak Presisi 118

4.16. Correction Action Seal Kemasan Bocor 119

DAFTAR GAMBAR

Gambar Halaman

2.1. Contoh Histogram 17

2.2. Contoh Pareto Diagram 18

2.3. Contoh Diagram Tulang Ikan 19

2.4. Contoh AND Gate 23

2.5. Contoh Struktur Cut Set 30

2.6. Contoh Pembentukan Cut Set 32

2.7. Contoh Perhitungan Fault Tree Analysis 34

2.8. Contoh Hasil Akhir Matrik Minimal Cut Set 34

3.1. Contoh Hasil Akhir Matrik Minimal Cut Set 52

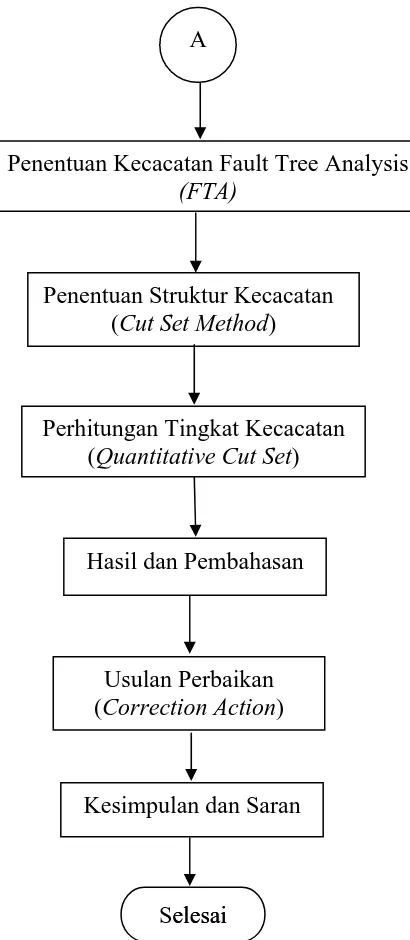

3.2. Langkah-Langkah Pemecahan Masalah 54

4.1. Alcohol Swabs 59

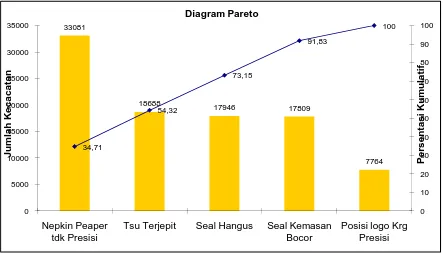

4.2. Histogram Jumlah Produk Cacat 66

4.3. Diagram Pareto 67

4.4. Diagram Sebab-Akibat Seal Kemasan Bocor 68

4.5. Diagram Sebab-Akibat Posisi Logo Kurang Presisi 70

4.6 Diagram Sebab-Akibat Seal Hangus 71

4.7 Diagram Sebab-Akibat Tsu Terjepit 73

4.8 Diagram Sebab-Akibat Nepkin Peaper tidak Presisi 74

4.9 Diagram Pohon Kesalahan Bentuk Seal Kemasan Bocor 82

4.10 Struktur Kecacatan Bentuk Seal Kemasan Bocor 83

4.12 Equivalent Fault Tree Seal Kemasan Bocor 85

4.13 Probabilitas Bentuk Seal Kemasan Bocor 86

4.14 Diagram Pohon Kesalahan Bentuk Posisi Logo Kurang Presisi 88

4.15 Struktur Kecacatan Bentuk Posisi Logo Kurang Presisi 90

4.16 Matrik Cut Set dan Minimal Cut Set Untuk Posisi Logo

Kurang Presisi 91

4.17 Equivalent Fault Tree Posisi Logo Kurang Presisi 92

4.18 Probabilitas Bentuk Posisi Logo Kurang Presisi 93

4.19 Diagram Pohon Kesalahan Bentuk Seal Hangus 96

4.20 Struktur Kecacatan Bentuk Seal Hangus 97

4.21 Matrik Cut Set dan Minimal Cut Set Untuk Seal Hangus 98

4.22 Equivalent Fault Tree Seal Hangus 99

4.23 Probabilitas Bentuk Seal Hangus 100

4.24 Diagram Pohon Kesalahan Bentuk Tsu Terjepit 102

4.25 Struktur Kecacatan Bentuk Tsu Terjepit 103

4.26 Matrik Cut Set dan Minimal Cut Set Untuk Tsu Terjepit 104

4.27 Equivalent Fault Tree Tsu Terjepit 105

4.28 Probabilitas Bentuk Tsu Terjepit 106

4.29 Diagram Pohon Kesalahan Bentuk Nepkin Peaper tidak Presisi 108

4.30 Struktur Kecacatan Bentuk Nepkin Peaper tidak Presisi 109

4.31 Matrik Cut Set dan Minimal Cut Set Untuk Nepkin Peaper

tidak Presisi 110

4.32 Equivalent Fault Tree Nepkin Peaper tidak Presisi 111

DAFTAR LAMPIRAN

Lampiran 1 Sejarah dan Gambaran Umum Perusahaan

Lampiran 2 Stuktur Organisasi

Lampiran 3 Data Pengambilan Sampling Akar Penyebab Cacat Produk

Lampiran 4 Perhitungan Manual

Lampiran 5 Skla Probabilitas

Lampiran 6 Gambar Cacat Produk

Lampiran 7 Data Hasil Produksi Dan Kecacatan Alcohol Swabs

ABSTRAKSI

Analisis Faktor-Faktor Penyebab Kecacatan

Produk Alcohol Swabs Dengan Metode Fault Tree Analysis (FTA)

( Studi Kasus Di PT.Jayamas Medica Industri Sidoarjo )

PT.Jayamas Medica Industri Sidoarjo merupakan suatu perusahaan yang bergerak di bidang industri manufaktur dengan produk yang dihasilkan adalah alcohol swabs. Untuk menghasilkan produk berkualitas tinggi PT.Jayamas Medica Industri Sidoarjo melakukan pengendalian kualitas dengan langkah awal berupa pengidentifikasian kecacatan produk agar dapat mengurangi kesalahan proses seminimal mungkin.

Adapun masalah yang dihadapi oleh PT.Jayamas Medica Industri Sidoarjo agar perusahaan mampu bertahan hidup dalam kompetisi bisnis yang semakin ketat antara lain produk yang mereka produksi selalu tidak sempurna atau tidak bebas cacat (defect free) dengan prosentase kurang lebih sekitar 1% - 3 % per hari dalam satu bulan produksi. serta perusahaan harus mampu memberikan jaminan kepada konsumen bahwa produk yang dihasilkan adalah produk yang berkualitas. Untuk itu perlu diciptakan pengawasan pada produk mutlak diimplementasikan sebagai jaminan pada konsumen bahwa produk yang dijual kepasaran memiliki mutu atau kualitas yang baik sehingga manajemen kualitas dari perusahaan berorientasi untuk terus menerus berupaya meningkatkan kualitas dramatik menuju kegagalan nol (zero defect).

Tujuan dari dari penelitian ini adalah untuk menjawab pokok permasalahan yang telah disampaikan di atas, yaitu mengetahui cacat produk yang ada di PT.Jayamas Medica Industri Sidoarjo dan menentukan faktor-faktor penyebab kecacatan produk.

Dengan menggunakan metode Fault Tree Analysis (FTA), untuk mengetahui permasalahan tersebut serta memberikan usulan perbaikan untuk melakukan pencegahan dan mengurangi potensi penyebab kecacatan produk.

Dari hasil analisis menunjukan bahwa jenis cacat yang berpotensi untuk diadakan analisa yaitu, jenis kecacatan Nepkin Peaper tidak Presisi probabilitasnya 0,1742 (17,42%) dimana akar – akar penyebabnya adalah posisi Nepkin Peaper kurang presisi, motor pengerak nepkin peaper tidak stabil, roll bearing aus, nepkin peaper melipat, dan operator kurang teliti. Seal Kemasan Bocor probabilitasnya 0,163 (16,3%) dimana akar – akar penyebabnya adalah operator kurang terampil, setting mesin kurang tepat, roll perekat kurang panas dan roll aus. Posisi Logo Kurang Presisi probabilitasnya 0,139 (13,9%) penyebabnya adalah Sliding roll miring, cuter tumpul, posisi cutter kurang presisi,napkin peaper robeh dan operator kurang teliti. Tsu Terjepit probabilitasnya 0,0345 (3,45%) akar penyebabnya adalah operator kurang teliti, motor pengerak Tsu kurang cepat, pengaturan speed mesin kurang tepat., dan untuk Seal Hangus probabilitasnya 0,0054 (0,54%) akar penyebabnya adalah binding roll terlalu dekat, suhu roll terlalu panas, operator kurang teliti dan operator kurang tanggap pada pengaturan speed mesin . Usulan perbaikan untuk perusahaan berdasarkan Correction Action dilakukan pada jenis cacat yang memiliki probabilitas lebih dari 10 % yaitu pada jenis kecacatan Nepkin Peaper tidak Presisi, Seal Kemasan Bocor, Posisi Logo Kurang Presisi.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Globalisasi dan kemudahan akses terhadap informasi, perkembangan

produk dan jasa yang pesat telah mengubah bagaimana pelanggan bertransaksi

dengan sebuah perusahaan. Model lama sudah tidak bisa dijalankan lagi. Situasi

kompetisi dewasa ini tidak memberikan sedikitpun peluang bagi perusahaan untuk

berbuat salah. Perusahaan harus benar-benar memuaskan pelanggannya dan selalu

berupaya mencari cara baru untuk memenuhi permintaan pelanggan melebihi

harapan – harapan pelanggan. Peningkatan kualitas produk secara

berkesinambungan harus dilakukan hingga mencapai titik hampir sempurna.

PT. Jayamas Medica Industri merupakan perusahaan yang bergerak dalam

bidang industri manufaktur dan memproduksi alat – alat kesehatan dan antiseptic

& desinvekta diantaranya produksinya adalah Jarum Suntik, Urine Bag, Bad

Pasien, Stetoscop, Tensi Darah Digital, Oxy Flow, Plesterin, Kasa, Uro Bag,

alcohol swabs,. PT. Jayamas Medica Industri termasuk perusahaan yang

memproduksi barang dalam jumlah besar ( Mass Production ). Selain itu

perusahaan ini juga memproduksi barang sesuai dengan permintaan / pesanan dari

pemesan. Dalam penelitian ini produk yang diamati adalah produk alcohol swabs,

produk ini diamati karena produk tersebut dipesan dalam jumlah yang banyak

sehingga dalam pembuatannya dilakukan secara continue ( hampir setiap hari

Prosentase faktor kecacatan yang terjadi pada proses produksi alcohol

shaws adalah sekitar 3 % dari total produksi sebesar 34.000 pcs dan afkir atau

cacat sebesar 932 pcs dan jumlah tersebut masih bisa berubah – ubah , dimana

kecacatannya seperti factor seal kemasan kurang melekat ( kemasan bocor ),

posisi logo merek kurang presisi, kondisi seal hangus, posisi tisu terjepit,

aluminium tidak presisis antara depan dan belakang. Salah satu penyebab

terjadinya jenis–jenis cacat ini disebabkan oleh kaliber mesin yang rusak atau

setting mesin kurang tepat.

Untuk itu, penelitian Tugas Akhir ini akan mengadopsi sebuah metode

Fault Tree Analysis (FTA). Fault Tree Analysis adalah suatu teknik analisa desain

keandalan (reliability) suatu desain sistem yang bermula atas dasar kesadaran

terhadap efek kegagalan sistem yang bermula atas dasar kesadaran terhadap efek

kegagalan system, yang disebut juga ‘Top Event’. Metode ini dapat digunakan

untuk menganalisa berbagai penyebab kesalahan yang akan dipresentasikan oleh

sebuah pohon kecacatan (fault tree) serta menghitung probabilitas terjadinya top

event yang diperoleh dari prediksi keandalan peristiwa serta metode cut and tie set

untuk mengevaluasi probabilitas kesalahan dalam sistem produksi.

Dengan penelitian ini diharapkan dapat memberikan masukan pada PT.

Jayamas Medica Industri mengenai kecacatan yang sering terjadi dan akar – akar

penyebabnya sehingga perusahaan dapat menurunkan produk cacat seminimal

1.2 Perumusan Masalah

Berdasarkan latar belakang diatas maka permasalahan yang dibahas dalam

penelitian ini adalah sebagai berikut:

“Faktor – faktor apa saja yang menyebabkan kecacatan produk dengan

menggunakan metode Fault Tree Analysis (FTA) ? “

1.3 Batasan Masalah

Adapun batasan-batasan yang dipergunakan dalam penelitian ini adalah

sebagai berikut :

1. Penelitian dilakukan dengan mengambil salah satu produk yang spesifik

terjadinya defect (cacat).

2. Identifikasi potensial kekecacatan produk berdasarkan data kecacatan produk

yang dicatat oleh bagian Quality Control PT. Jayamas Medica Industri.

3. Analisa biaya tentang kerugian yang timbul akibat cacat tidak dibahas dalam

penelitian ini.

4. Penelitian ini hanya sebatas untuk mengetahui probabilitas terjadinya top

event cacat produk dan memberikan usulan perbaikan kepada perusahaan

1.4 Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk menjawab pokok permasalahan

yang telah disampaikan di atas, yaitu dapat disebutkan sebagai berikut :

1. Menentukan faktor-faktor penyebab kecacatan produk alcohol swabs dengan

menggunakan metode Fault Tree Analysis (FTA).

2. Mengetahui tingkat kecacatan pada produksi alcohol swabs di PT. Jayamas

Medica Industri.

1.5 Asumsi – Asumsi

Mengingat permasalahan yang terkait dalam kualitas produk ini cukup

kompleks, maka untuk menyederhanakan diperlukan asumsi–asumsi sebagai

berikut :

1. Dalam proses produksi produk yang diamati berada pada kondisi normal dan

berjalan dengan baik pada saat pengambilan data untuk penelitian ini.

2. Teknik sampling yang ditetapkan, telah memenuhi syarat dari bagian Quality

Control PT. Jayamas Medica Industri.

3. Bahan baku produksi telah lolos uji kualitas dari bagian Quality Control PT.

1.6 Manfaat Penelitian

Adapun manfaat yang dapat diperoleh dari penelitian ini adalah sebagai berikut:

1. Bagi penulis

a. Sebagai bahan perbandingan antara ilmu yang penulis peroleh

selama di bangku kuliah maupun dari hasil membaca literatur

dengan kenyataan praktis yang ada pada perusahaan.

b. Menambah cakrawala berpikir, memantapkan dan menambah

pengalaman serta kreatifitas penulis dalam menghadapi masalah

yang lebih komplek yang dialami perusahaan.

2. Bagi Perusahaan

a. Dengan adanya penelitian ini perusahaan dapat mengetahui tingkat

kecacatan produknya, sehingga Perusahaan dapat lebih efektif dan

efisien dalam berproduksi.

b. Hasil identifikasi ini akan dapat dijadikan bahan evaluasi guna

peningkatan dan pengendalian kualitas produk perusahaan dimasa

datang.

3 Bagi Universitas

a. Memberikan mahasiswanya wawasan terakhir sebelum dilepas ke

dunia kerja sehingga mahasiswa tersebut mempunyai bekal kerja

dan usaha.

b. Hasil penelitian ini dapat menambah referensi bagi mahaiawa lain di

c. Sebagai bahan masukan untuk perpustakaan institusi yang berguna

untuk pihak-pihak yang berkepentingan untuk melakukan penelitian

tentang masalah kualitas di masa yang akan datang.

1.7 Sistematika Penulisan

Adapun sistematika penulisan laporan penelitian ialah sebagai berikut :

BAB I : PENDAHULUAN

Bab ini berisi tentang latar belakang masalah sehingga dapat diketahui

mengapa penulis mengambil judul tersebut, batasan masalah untuk membatasi

masalah agar terfokus pada masalah yang diteliti, rumusan masalah, tujuan

penelitian, asumsi–asumsi yang digunakan penulis dalam menyusun penelitian,

manfaat dari penelitian baik untuk penulis, perusahaan maupun universitas, dan

sistematika penulisannya.

BAB II : TINJAUAN PUSTAKA

Bab ini berisi tentang teori produk sesuai dengan obyek yang diteliti juga

teori tentang pengendalian kualitas dan teori tentang metode yang digunakan yaitu

Fault Tree Analysis (FTA) untuk mengatasi permasalahan yang ada didalam

perusahaan serta referensi dari penelitian terdahulu yang menggunakan metode

FTA.

BAB III : METODE PENELITIAN

Bab ini berisi tentang langkah-langkah yang diperlukan untuk

pengambilan data, pengolahan data, waktu dan lokasi, variabel-variabel, metode

BAB IV : HASIL ANALISA DAN PEMBAHASAN

Bab ini membahas tentang pengumpulan data, pengolahan data serta

pembahasan yang didapat dari perusahaan dan hasil penelitian setelah dilakukan

analisa.

BAB V : KESIMPULAN DAN SARAN

Bab ini membahas kesimpulan dari penelitian dan saran terhadap

permasalahan yang ada .

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1. Konsep Dan Definisi Kualitas

Proses kelahiran produk dimulai ketika desainer menerima informasi yang

diinginkan, diperlukan dan diharapkan oleh konsumen dan menterjemahkannya ke

dalam bentuk spesifikasi produk yang mencakup gambar, dimensi, toleransi,

material, proses, perkakas dan alat bantu. Operator menggunakan informasi dari

desainer untuk membuat produk atau mengerjakannya pada proses permesinan.

Dalam usaha memuaskan konsumen, produk yang dipesan harus tiba dalam

jumlah, waktu, tempat dan memberikan fungsi yang tepat untuk satu periode

waktu dan harga yang sesuai.

Definisi kualitas menurut Ross adalah kepuasan konsumen terhadap

produk yang dibelinya. Berdasarkan pengertian dasar tentang kualitas diatas,

tampak bahwa kualitas selalu berfokus pada pelanggan. Dengan demikian produk

– produk desain, diproduksi untuk memenuhi keinginan pelanggan, dapat

dimanfaatkan dengan baik, serta diproduksi (dihasilkan) dengan cara yang baik

dan benar. (Ariani W. Dorothea, 2003, hal 8-9)

Istilah kualitas memang tidak terlepas dari manajemen kualitas yang

mempelajari setiap area dari manajemen operasi, dari perencanaan lini produk dan

fasilitas sampai penjadwalan dan memonitor hasil. Kualitas merupakan bagian

dari dari semua fungsi usaha yang lain (pemasaran, sumber daya manusia,

keuangan, dan lain-lain). Dalam kenyataan, penyelidikan kualitas adalah suatu

fungsi-fungsi usaha. Dimana kualitas harus memiliki kesesuaian dengan konsumen atau

bisa disebut juga Kualitas Kecocokan adalah seberapa baik produk itu sesuai

dengan spesifikasi dan kelonggaran yang disyaratkan oleh rancangan itu.

(Douglas C. Montgomery, 1998, hal 2)

Selain itu, kualitas memerlukan suatu proses perbaikan yang

terus-menerus (continous improvement process) yang dapat diukur, baik secara

individual, organisasi, korporasi, dan tujuan kinerja nasional. Perbaikan kualitas

lebih dari suatu strategi usaha, melainkan suatu tanggung jawab pribadi setiap

perusahaan. Komitmen terhadap kualitas adalah suatu sikap yang diformulasikan

dan didemonstrasikan dalam setiap lingkup kegiatan dan kehidupan, serta

mempunyai karakteristik hubungan yang paling dekat dengan anggota

masyarakat. Kualitas harus dibangun sejak awal, dari penerimaan input hingga

perusahaan menghasilkan output bagi pelanggannya. Setiap tahapan dalam proses

produksi maupun proses penyediaan jasa atau pelayanan juga harus berorientasi

pada kualitas tersebut. (Ariani W. Dorothea, 2003, hal 9)

2.1.1. Pengendalian Kualitas

Tiap produk mempunyai sejumlah unsur yang bersama-sama

menggambarkan kecocokan penggunaannya. Parameter – parameter ini biasanya

dinamakan ciri – ciri kualitas . Ciri – ciri kualitas menurut Douglas C.

Montgomery, 1998 : 3, ada beberapa jenis:

1. Fisik : panjang, voltage, kekentalan.

3. Orientasi : waktu, keandalan ( dapatnya dipercaya ), dapatnya

dipelihara, dapat dirawat.

Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang

dengan aktivitas itu kita ukur ciri –ciri kualitas produk, membandingkannya

dengan spesifikasi atau persyaratan dan mengambil tindakan penyehatan yang

sesuai apabila ada perbedaan antara penampilan yang sebenarnya dan yang

standart.

Kegiatan pengendalian kualitas pada dasarnya merupakan kumpulan –

kumpulan aktivitas untuk mencapai kondisi yang memuaskan keinginan

konsumen yang dilaksanakan mulai saat produk dirancang, diproses sampai

seleksi didistribusikan ke konsumen. Kegiatan pengendalian kualitas antara lain

akan meliputi hal – hal berikut :

1. Perencanaan kualitas pada saat merancang produk dan proses

pembuatannya.

2. Pengendalian dalam penggunaan berbagai sumber material yang

dipakai dalam proses produksi.

3. Pengamatan terhadap performans produk.

4. Membandingkan performans yang dihasilkan dengan standart yang

berlaku.

5. Analisa tindakan koreksi dalam kaitannya dengan cacat – cacat yang

2.1.2. Tujuan Pengendalian Kualitas

Tujuan pengendalian kualitas adalah untuk memberikan jaminan kualitas

yang sebaik – baiknya kepada konsumen sehingga didapatkan kepercayaan dari

konsumen. Secara terperinci dapat dikatakan bahwa tujuan dari pengendalian

kualitas adalah (Sofjan Assauri : 1978) :

1. Agar barang atau produk hasil produksi dapat mencapai standart mutu

yang telah ditetapkan.

2. Mengusahakan agar biaya desain dari produk dan proses dengan

menggunakan mutu produksi tertentu dapat menjadi sekecil mungkin.

3. Mengusahakan agar biaya inspeksi dapat ditekan seminimum

mungkin.

4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

Tujuan pokok pengendalian mutu statistik adalah menyelidiki dengan

cepat terjadinya sebab – sebab terduga sedemikian sehingga tindakan pembetulan

dapat dilakukan secara dini. (Montgomery : 1998).

Dengan adanya pengendalian kualitas maka perusahaan tersebut akan

mempunyai kemampuan dalam hal :

1. Meningkatkan produktivitas

Dengan adanya pengendalian kualitas maka mengurangi buangan

sehingga produktivitas bertambah.

2. Pencegahan Cacat Lebih Besar

Dengan adanya pengendalian kualitas maka pengendalian proses akan

3. Mencegah penyesuaian proses yang tidak perlu pengendalian kualitas,

Dapat membedakan antara gangguan dasar dan variasi terduga.

4. Memberikan Informasi Tentang Proses

Dengan adanya pengendalian kualitas maka informasi tentang

perubahan proses dan parameter yang penting dapat diketahui.

2.1.3. Manfaat Pengendalian Kualitas

Pengatuaran pengendalian kualitas dalam suatu perusahaan merupakan

bagian yang sangat penting dalam menunjang kelangsungan suatu perusahaan.

Manfaat yang dapat diperoleh dalam manajemen pengendalian kualitas adalah

(Sritomo, 1993 : 244 – 245).

1. Menambah tingkat efisiensi dan produktivitas kerja.

2. Mengurangi kehilangan – kehilangan dalam proses kerja yang

dilakukan seperti mengurangi atau menghilangkan waktu yang tidak

reprodukitif.

3. Menekan biaya dan save money

4. menjaga agar penjualan tetap meningkat sehingga profit tetap

diperoleh.

5. Menambah reliabilitas produk yang dihasilkan.

6. Meperbaiki moral pekerja tetap tinggi.

7. Mengurangi klaim pelanggan.

2.1.4. Ruang Lingkup Pengendalian Kualitas

Ada 3 jenis kualitas dalam operasi bisnis manufacturing, yaitu :

1. Kualitas Design

Adalah derajat dimana kategori suatu produk akan mampu memberikan

kepada konsumen dua atau lebih produk meskipun memiliki fungsi yang sama

bisa memberikan darajat kepuasan yang berbeda karena adanya perbedaan

kualitas dalam rancangan

2. Kualitas Kesesuaian

Berhubungan dengan spesifikasi dan standarisasi produk dan kriteria standar

kerja yang telah disepakati.Secara umum kualitas kesesuaian mencakup 3

macam bentuk pengendalian, yaitu:

a. Pencegahan Cacat

Mencegah kerusakan atau cacat sebelum benar-benar terjadi.

b. Pencegahan

Melibatkan pemakaian dan penetapan metode pemeriksaan, pengujian dan

analisa statistik dengan menerapkan teknik pengawasan kualitas untuk

mendeteksi cacat yang timbul.

c. Analisa dan Tindakan Korektif

Menganalisa kesalahan yang terjadi dan melakukan koreksi terhadap

penyimpangan tersebut, kegiatan ini merupakan tanggung jawab bagian

3. Kualitas Penampilan

Perbaikan dari kualitas design dan kualitas kesesuaian akan dapat

meningkatkan penampilan produk. Jika kualitas design rendah terhadap

kekurangan penyesuaian dalam spesifikasi, maka akan mempengaruhi

penampilan secara keseluruhan.

2.1.5. Alat Pengendalian Kualitas

Menurut Vincent Gaspersz, 2001 ada beberapa perangkat yang digunakan

dalam pengendalian kualitas, yaitu:

1. Lembar Periksa

Lembar periksa adalah suatu formulir dimana item-item yang akan

diperiksa telah dicetak dalam formulir itu, dengan maksud agar data dapat

dikumpulkan secara mudah dan ringkas. Penggunaan lembar periksa bertujuan

untuk:

a. Memudahkan proses pengumpulan data terutama untuk

mengetahui bagaimana sesuatu masalah sering terjadi. Tujuan

utama dari penggunaan lembar periksa adalah membantu

mentabulasikan banyaknya kejadian dari suatu masalah tertentu

atau penyebab tertentu.

b. Mengumpulkan data tentang jenis masalah yang sering

terjadi.Dalam kaitan ini, lembar periksa akan membantu memilah -

milah data kedalam kategori yang berbeda seperi

c. Menyusun data secara otomatis, sehingga data itu dapat

dipergunakan dengan mudah.

d. Memisahkan antara opini dan fakta. Kita sering berpikir bahwa kita

mengetahui sesuatu masalah atau menganggap bahwa sesuatu

penyebab itu merupakan hal yang paling penting dalam kaitan ini

lembar periksa akan membantu membuktikan opini kita itu apakah

benar atau salah.

Pada dasarnya lembar periksa dapat dibuat dengan menggunakan enam

langkah utama, sebagai berikut:

a. Menjelaskan tentang tujuan pengumpulan data. Adakah baik untuk

memulai mengumpulkan data (apakah dengan menggunakan

lembar periksa atau bukan) dengan mengajukan beberapa

pertanyaan yang berkaitan dengan hal-hal berikut:

Apa yang menjadi masalah utama?

Mengapa data harus dikumpulkan?

Siapa yang akan menggunakan informasi yang sedang

dikumpulkan dan informasi apa yang benar-benar dibutuhkan.

Apakah informasi itu perlu diperinci berdasarkan departemen,

hari, bulan, shift, mesin, dan lain-lain?

Siapa yang akan mengumpulkan data?

b. Identifikasi apa variabel atau atribut karakteristik kualitas yang

sedang diukur? Berkaitan dengan hal ini kita dapat mengikuti

Memulai memberikan judul dari lembar periksa itu. Pemberian

judul harus tegas dan memberitahukan kepada orang tentang

apa yang sedang dikaji.

Menuliskan hal - hal spesifik yang akan diukur pada lembar

periksa itu. Sebagai missal, apabila kita sedang mengukur

keluhan pelanggan, maka kategori yang mungkin

dipertimbangkan adalah penyerahan terlambat, karyawan tidak

sopan, tagihan tidak benar, penyerahan tidak sesuai pesanan,

dan lain-lain.

c. Menentukan waktu atau tempat pengukuran. Dalam kaitan ini kita

perlu memutuskan apakah ingin mengumpulkan informasi

berdasarkan waktu (per menit, per jam, per hari, per minggu, per

bulan dan lain-lain), berdasarkan tempat atau berdasarkan tempat

dan waktu (banyaknya kejadian per departemen per hari,

banyaknya produk cacat per shift per minggu, dan lain-lain).

d. Mulai mengumpulkan data untuk item yang sedang diukur. Dalam

kaitan ini, kita harus mencatat kejadian secara langsung pada

lenbar periksa. Akurasi data harus diperhatikan dalam setiap

kegiatan pengumpulan data.

e. Menjumlahkan data yang telah dikumpulkan itu. Dalam hal ini

harus menjumlahkan banyaknya kejadian untuk setiap kategori

Memutuskan untuk mengambil tindakan peningkatan atas penyebab

masalah yang sedang terjadi itu. Perlu diingat bahwa setiap tindakan

peningkatan harus diambil bedasarkan fakta dan bukan hanya berdasarkan

opini. Apabila ada hal-hal yang masih meragukan berkaitan dengan fakta

yang ditemukan dalam pengumpulan data maka perlu dilakukan verifikasi

atas data yang telah dikumpulkan.

0 5 10 15 20 25 30

Gumpil Pecah Retak

Jenis Cacat

Jum

lah C

acat

Kait Rusak

2. Histogram

Histogram adalah alat yang digunakan untuk menunjukkan variasi

data pengukuran dan variasi setiap proses. Berbeda dengan pareto chart

yang penyusunanya menurut urutan yang memiliki proporsi terbesar ke kiri

hingga proporsi terkecil, histogram ini penyusunannya tidak menggunakan

urutan apapun. Contoh histogram dapat dilihat pada gambar 2.1

Gambar 2.1. Histogram

3. Diagram Pareto

Diagram pareto dalah grafik batang yang menunjukkan masalah

berdasarkan urutan banyaknya kejadian. Masalah yang paling banyak terjadi

ditunjukkan oleh grafik batang pertama yang tertinggi serta ditempatkan pada

ditunjukkan oleh grafik batang terakhir yang terendan serta ditempatkan pada

sisi paling kanan.

Pada dasarnya diagram pareto dapat dipergunakan sebagai alat

interpretasi untuk :

a. Menentukan frekuensi relatif dan urutan pentingnya masalah –

masalah atau penyebab dari masalah yang ada.

b. Memfokuskan perhatian pada isu – isu kritis dan penting melalui

membuat rangking terhadap masalah – masalah atau penyebab –

penyebab dari masalah itu dalam bentuk yang signifikan.

Penggunaan diagram pareto biasanya dikombinasikan dengan penggunaan

lembar periksa (check sheet). Karena itu, sebelum membangun atau

membuat diagram pareto perlu diketahui terlebih dahulu tentang

penggunaan lembar periksa.

Gambar 2.2 berikut merupakan contoh penggunaan diagram pareto.

ju

Percent 39.1 30.4 24.6

Kait Rusak

Gambar 2.2 Pareto Diagram

Presentasi Cacat (%) = x100% t

lJenisCaca JumlahTota

JenisCacat JumlahTiap

PresentasiCacat Kumulatif (%) = F1+F2+...+Fx

4. Diagram Sebab Akibat / Diagram Tulang Ikan (fishbone)

Diagram sebab akibat adalah diagram yang menunjukkan hubungan

antara sebab dan akibat. Berkaitan dengan pengendalian proses statistical,

diagram sebab akibat dipergunakan untuk menunjukkan faktor – faktor

penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh

faktor – faktor penyebab itu. Diagram sebab-akibat ini juga sering disebut

sebagai diagram tulang ikan (fishbone diagram) karena bentuknya seperti

kerangka tulang ikan.

Pada dasarnya diagram sebab-akibat dapat dipergunakan untuk kebutuhan

– kebutuhan sebagai berikut :

a. Membantu mengidentifikasi akar penyebab dari suatu masalah.

b. Membantu membangkitkan ide – ide untuk solusi suatu masalah.

c. Membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

Untuk mengetahui faktor – faktor penyebab dari suatu masalah yang

sedang dikaji kita dapat mengembangkan pertanyaan – pertanyaan berikut:

Apa penyebab itu ?

Mengapa kondisi atau penyebab itu terjadi ?

Bertanya “mengapa” beberapa kali (konsep five whys)

diambil tindakan peningkatan. Penyebab – penyebab

spesifik itu yang dimasukkan atau dicatat ke dalam diagram

sebab-akibat seperti pada gambar 2.3

Material Manusia

Gambar 2.3 Contoh Diagram Tulang Ikan (sebab – akibat)

Sumber: Goetsch dan Davis (1995)

2.2.Fault Tree Analysis (FTA)

Analysis, fault tree : analisis pohon kegagalan : merupakan teknik

analisis deduktif yang diawali dengan hipotesis adanya peristiwa kegagalan yang

selanjutnya secara sistematik menimbulkan peristiwa atau kombinasi peristiwa

yang bisa menyebabkan terjadinya kegagalan. (A-Z Indexs, www.batan.go.id)

Fault Tree Analysis adalah suatu teknik analisa desain keandalan

(reliability) suatu desain sistem yang bermula atas dasar kesadaran terhadap efek

kegagalan sistem yang bermula atas dasar kesadaran terhadap efek kegagalan

jenis cacat

system, yang disebut juga ‘Top Event’. Dalam analisa ini dijelaskan bagaimana

Fault Tree Analysis (FTA) lebih menekankan pada “top – down approach” yaitu

karena analisa ini barawal dari sistem top level dan meneruskannya ke bawah.

Titik awal analisa ini adalah pengidentifikasian mode kegagalan pada top level

suatu sistem (Connor, 1993).

Selain menunjukkan hubungan logika antar peristiwa sehingga

menyebabkan top event terjadi, FTA ini juga digunakan untuk mengkuantifikasi

probabilitas top event. Probabilitas gagal diperoleh dari prediksi nilai reliability

terhadap peristiwa kegagalan. Perlu diperhatikan disini bahwa FTA yang berbeda

harus dibangun untuk setiap Top Event yang disebabkan oleh pola kegagalan atau

hubungan logika antar peristiwa kegagalan yang berbeda.

Deddy Crismianto (Jurnal : 2006), menyebutkan bahwa Fault Tree

Analysis merupakan suatu metode visual yang melakukan analisis atas cacat

produk yang saling memiliki keterkaitan. Disebut pohon cacat atau kesalahan

(Fault Tree) karena peralatan analisis disusun menjadi sebuah diagram yang

memperlihatkan cacat produk itu secara praktis. Pohon cacat atau kegagalan mutu

lebih lanjut akan merekomendasikan jalan keluar alternatif untuk memperbaiki

atau mengatasi cacat atau tuna mutu yang terjadi atas produk.

Dengan sifatnya yang demikian, maka fault tree dimaksud sekaligus

memperlihatkan pola anlisis sebab-akibat ketunamutuan seperti yang dijumpai

pada diagram tulang ikan (fishbone diagram). Karena fault tree memperlihatkan

pula sebab-akibat dari ketunamutuan produk, maka fault tree disebut sebagai

menyajikan pula dampak dari cacat yang terjadi atas produk serta rekomendasi

jalan keluar alternatif untuk mengatasi cacat yang bersangkutan, maka fault tree

analysis dapat pula dipakai sebagai alat kendali proses untuk menghindari

ketunamutuan produk (product failure).

Fault tree sebagai metode analisis ketunamutuan, juga dapat dipakai

sebagai alat pengendali proses produksi untuk mencapai spesifikasi mutu yang

diharapkan oleh konsumen pada umumnya.

Untuk menerapkan model, terlebih dahulu harus dilakukan studi atas dua

hal, yaitu :

1. Spesifikasi mutu yang disyaratkan oleh konsumen.

2. Tipe ketunamutuan yang mungkin ada atas produk yang dihasilkan.

Kedua hal yang dikemukakan tentu sangat tergantung pada jenis produk yang

akan dievaluasi dan dikendalikan.

2.2.1 Konsep Dasar Fault Tree Analysis

Beberapa konsep dasar yang perlu diketahui dan dipahami untuk dapat

menganalisa kejadian melalui diagram pohon kesalahan (Fault Tree Analysis),

konsep tersebut menurut Allan Villemeur, 1992:

1. Peristiwa Utama Yang Tidak Diinginkan (Top Event)

Pusat fault Tree Analysis disebut peristiwa yang tidak diinginkan. Peristiwa

ini mendatangakan peristiwa puncak dari pohon dan analisa ditunjukkan pada

bencana, tetapi itu bisa menjadi suatu kegagalan sistem atau ketidakmampuan

pabrik (aspek ekonomi).

Untuk membuat analisa lebih mudah, peristiwa yang tidak diinginkaan harus

didefinisikan dengan tepat. Sesungguhnya jika kejadian ini terlalu umum

maka analisa akan berhenti untuk dijalankan, sebaliknya jika kejadian terlalu

spesifik analisa dapat menemukan kegagalan utama pada elemen dasar sistem,

oleh karena itu resiko awal direkomendasikan untuk menemukan kejadian

yang tidak diinginkan. Peristiwa ini terkadang telah dikarakteristikkan sesuai

macam misi–misi sistem.

2. Presentasi Gerbang Logika

Peristiwa–peristiwa dihubungkan oleh gerbang logika sesuai konsekuensi

penyebab hubungan baik, seperti ditunjukkan pada gambar 2.4.

Gambar 2.4 Contoh AND Gate

3. Pengkelasan Kegagalan (penyebab kegagalan)

Kegagalan bisa dipecah menjadi dua kelas sesuai dengan penyebabnya

(P.L.Clemens ; 2002) yaitu :

a. Kegagalan Atau Penyebab Primer

Kegagalan elemen penyebab terjadinya peristiwa yang tidak diinginkan

atau Top Event.

b. Kegagalan Atau Penyebab Sekunder

Kegagalan penyebab terjadinya kegagalan primer yang akan dianalisa

lebih lanjut menjadi peristiwa paling dasar penyebab peristiwa yang tidak

diinginkan.

(P.L.Clemens ; 2002)

4. Peristiwa Dasar

Analisa penyebab kejadian atau peristiwa dilanjutkan sampai peristiwa dasar

ditemukan. Oleh karena itu, kejadian–kejadian harus hati–hati ditemukan

sejak mencapai batas analisis.

Peristiwa dasar dalam pohon kesalahan, sebagai berikut :

a. Kejadian yang mana tidak dibutuhkan untuk dikembangkan. Kejadian ini

cukup baik untuk menggambarkan dan mengetahui sejauh mana

ketidakgunaan batas asal kejadian.

b. Kejadian tidak bisa dipertimbangkan secara mendasar tapi kejadian asal

tidak akan dikembangkan. Dalam kasus ini batas sistem dipelajari

c. Kejadian tidak dapat digambarkan atau dipandang sebagai dasar dan

penyebab kejadian itu belum dikembangkan tetapi akan segera

dikembangkan. Analisa mempertimbangkan, kemudian ia secara temporer

menjangkau batas dalam mempelajari dan bahwa sebagaimana data kurang

memadai untuk contoh penyebab kejadian ini akan diketahui kemudian.

2.2.2 Prinsip Fault Tree

Prinsip Fault Tree dapat menuntun dalam melakukan analisa, yaitu:

1. Mengidentifikasi berbagai kemungkinan kejadian kombinasi

mengarahkan pada kegiatan yang tidak diinginkan.

2. Menghadirkan grafik kombinasi seperti struktur.

Ini penting untuk memberi gambaran diantara beberapa bidang pohon

kesalahan yang mana antar hubungan tertutup praktis.

Fault Tree Analysis memberi kesempatan analisa untuk mengidentifikasi

berbagai penyebab kesalahan, dengan mengulang definisi awal diapliksi deduktif

berdasarkan urutan prinsip dan aturan yang telah digambarkan. Kemudian dalam

pelaksanaan dengan objek kedua, penyebab kesalahan dipresentasikan oleh

sebuah pohon.

Pohon kesalahan berisi urutan tingkat kejadian yang dihubungkan dalam

beberapa cara yang mana kejadian lainnya pada tingkat urutan dari kejadian pada

tingkat bawah baru ditentukan macam operator logika (gate atau gerbang),

kejadian-kejadian itu adalah kecacatan umum dihubungkan untuk

menyeimbangkan kegagalan, kesalahan manusia, kekurangan perangkat lunak dan

Proses deduktif dilanjutkan peristiwa sampai dasar diidentifikasi. Peristiwa

itu tidak berhubungan satu dengan lainnya dan kemungkinan kejadiannya

diketahui.

Telah disebutkan bahwa tentu saja pohon kesalahan bukan suatu model

dari semua kegagalan seperti terjadi dalam sistem. Pada kenyataan, itu adalah

suatu model logika interaksi antara peristiwa–peristiwa penuntun menuju pada

kejadian yang tidak diinginkan.

(Alain Villemeur,1992 : 149 – 196)

2.2.3 Kontruksi Pohon Kesalahan

Analisa fault tree yang benar memerlukan definisi yang cermat dari sistem.

Pertama, diagram layout fungsional sistem yang penting seharusnya digambar

untuk menunjukkan hubungan fungsional dan mengidentifikasikan tiap komponen

sistem. Batasan sistem secara fisik disusun comedian untuk memfokuskan

perhatian penganalisa pada area yang tepat dan penting. Kesalahan yang lazim

adalah kesalahan menyusun batasan sistem yang realistis, yang menimbulkan

penyimpangan analisa. Informasi harus tersedia untuk tiap komponen system yang

mengijinkan penganalisa menentukan mode yang perlu dari kerusakan komponen.

Informasi ini dapat diperoleh dari pengalaman atau dari spesifikasi teknik

komponen.

Pada beberapa analisa batasan system menjadi sangat berarti, dimana

kondisi batas dari sistem harus ditentukan. Kondisi–kondisi batas ini seharusnya

tidak dibingungkan dengan batasan fisik dari sistem. Kondisi–kondisi batas sistem

Kejadian puncak adalah kondisi batas sistem yang paling penting yang

didefinisikan sebagai kerusakan sistem utama. Untuk beberapa sistem yang ada.

Banyak kemungkinan bagi kejadian puncak tetap ada sehingga pilihan tepat dari

kejadian puncak kadang kala adalah suatu tugas yang sulit. Pada umumnya,

kejadian puncak harus dipilih berdasarkan criteria sebagai berikut:

1. Sebagai suatu kejadian yang terjadinya harus mempunyai sebuah definisi

tertentu dan kemungkinan dari keterjadiannya dapat dikuantitaskan dan

2. Sebagai suatu kejadian yang dapat lebih jauh dipilah untuk menemukan

penyebabnya.

(Connor, 1993)

2.2.4 Tahapan Fault Tree Analysis

Menurut Thomas Pyzdex (2002), Fault Tree mempunyai beberapa tahap umum

untuk mencapai hasil analisa yang optimal hingga ke akar-aakar

penyebabnya, yaitu :

1. Tentukan kejadian paling atas, kadang–kadang disebut kejadian utama.

Ini adalah kondisi kegagalan dibawah studi.

2. Tetapkan batasan Fault Tree Analysis.

3. Periksa sistem untuk mengerti bagaimana berbagai elemen berhubung

pada satu dengan lainnya dan untuk kejadian paling atas.

4. Buat pohon kesalahan, mulai pada kejadian paling atas dan bekerja ke

arah bawah.

5. Analisis pohon kesalahan untuk mengidentifikasi cara dalam

6. Persiapkan rencana tindakan perbaikan untuk mencegah kegagalan dan

rencana kemungkinan berkenaan dengan kegagalan saat mereka terjadi.

Fault tree Analysis merupakan pendekatan dari atas ke bawah yang

menyediakan perwakilan grafik kejadian yang mungkin mengarah pada

kegagalan. Beberapa simbol digunakan dalam pembuatan pohon kesalahan

ditunjukkan dalam tabel 2.1.

Tabel 2.1 Simbol-Simbol Logika (Gerbang) Dalam FTA

Simbol Gerbang Nama Gerbang Hubungan Kasual

Gerbang AND Kejadian keluaran terjadi jika semua kejadian masukan terjadi serentak

Gerbang menghalangi

Masukan menghasilkan keluaran saat kejadian bersyarat terjadi.

Gerbang AND

prioritas

Kejadian keluaran terjadi jika semua kejadian masukan terjadi dengan urutan dari kiri kekanan.

Gerbang OR

ekslusif

Kejadian keluaran terjadi jika satu, tetapi tidak keduanya, dari kejadian masukan terjadi

Kejadian keluaran terjadi jika m-diluar-n kejadian masukan terjadi.

m m

Sumber: Thomas Pyzdex, 2002 hal 513

Tabel 2.2 Simbol – simbol logika (kejadian) dalam FTA

Simbol Kejadian Arti

Persegi Kejadian diwakili oleh sebuah gerbang

Lingkaran Kejadian dasar dengan data yang cukup

Belah Ketupat Kejadian yang belum berkembang

Putaran Baik terjadi atau tidak terjadi

Oval Kejadian bersyarat yang digunakan

dengan gerbang menghalangi

Segitiga Simbol perpindahan

Sumber: Thomas Pyzdex, 2002 hal 514

2.2.5 Cut Set Method

Cut Set menurut P.L. Clemens, 2002 adalah kombinasi pembentuk pohon

kesalahan yang mana bila semua terjadi akan menyebabkan peristiwa puncak

terjadi. Cut set digunakan untuk mengevaluasi diagram pohon kesalahan dan

diperoleh dengan menggambarkan garis melalui blok dalam sistem untuk

menunjukkan jumlah minimum blok gagal yang menyebabkan seluruh sistem

T

C E

A B

Gambar 2.5 Contoh Struktur Cut Set (P.L. Clemens : 2002)

Peristiwa A, B, dan C membentuk menjadi peristiwa T. peristiwa A,B dan

C disebut sebagai cut set. Namun bukan kombinasi peristiwa terkecil yang

menyebabkan peristiwa puncak. Untuk mengetahuinya diperlukan minimal cut set

(Alain Villemeur : 1992). Minimal cut set ini adalah kombinasi peristiwa yang

paling kecil yang membawa ke peristiwa yang tidak diinginkan. Jika satu dari

peristiwa–peristiwa daalam minimal cut set tidak terjaadi, maka peristiwa puncak

atau peristiwa yang tidak diinginkan tidak akan terjadi. Dengan kata lain minimal

cut set merupakan akar penyebab yang paling terkecil yang berpotensial

menyebabkan kecacatan (peristiwa puncak).

Suatu pohon kesalahan berisi batasan minimal cut set, yaitu :

1. Pertama, minimal cut set menunjukkan kegagalan tunggal memproduksi

2. Kedua, minimal cut set menunjukkan kegagalan ganda yang mana jika

kejadian terjadi secara simultan atau bersamaan dan menyebabkan

peristiwa tidak diinginkan.

2.2.5.1 Langkah Pembentukan Cut Set

Beberapa langkah membentuk cut set menurut P.L. Clemens, 2002, yaitu :

1. Mengabaikan semua unsur–unsur pohon kecuali pembentuk atau dasar.

2. Permulaan dengan seketika dibawah peristiwa puncak, menugaskan masing–

masing gerbang dan pembentuk atau penyebab dasar.

3. Kelanjutan menurut langkah dari peristiwa puncak mengarah ke bawah

membangun matrik menggunakan nomor dan huruf. Huruf ini mewakili

gerbang peristiwa puncak menjadi masukan matrik awal. Sebagai kontruksi

maju :

a. Menggantikan nomor untuk masing–masing gerbang AND dengan nomor

untuk semua gerbang yang disebut masukan. Secara horizontal dalam

matrik baris.

b. Memindahkan nomor–nomor untuk masing–masing gerbang OR dengan

semua gerbang yang disebut masukan. Memanjang vertikal dalam matrik

kolom. Masing–masing gerbang OR dibentuk baris bergantian harus pada

berisi semua masukan lain dibaris induk asli.

4. Hasil matrik akhir, hanya menghasilkan angka–angka mewakili pembentuk.

Masing–masing bariss dari matrik ini adalah cut set Boolean. Dengan

yang ditemukan dalam baris lebih sedikit. Juga menghapuskan unsur–unsur

berlebihaan didalam baris dan baris yang menyalin baris lain. Baris yang sisa

adalah minimal cut set.

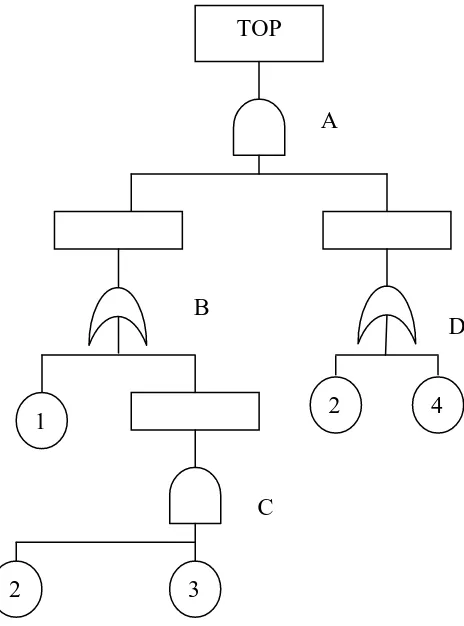

Pembentukan cut set dapat dilihat dengan jelas pada gambar 2.6.

TOP

A

D B

4 2

1

C

2 3

Gambar 2.6 Contoh Pembentukan Cut Set

2.2.6 Cut Set Quantitative

Perhitungan dalam Fault Tree Analisis digunakan untuk mengetahui nilai

probabilitas dari kejadian puncak yang terjadi. Untuk menghitung probabilitas

hanya diperlukan jumlah seluruh proses yang sukses dan kegagalan proses, hal ini

Keterangan :

S = Sukses (produk/proses) P = Probabilitas A A

F = Kegagalan (failure) P = Probabilitas B

B

PF = Probabilitas Kegagalan

Untuk selanjutnya akan dihitung probabilitas dalam masing–masing gerbang,

yaitu :

1. Untuk gerbang OR, probabilitas masing–masing peristiwa atau masukannya

mengalami penjumlahan dan pengurangan.

a. Untuk 2 masukan

PF = 1 – [(1 – PA)(1 – PB)]

PF = PA + PB - PAPB

b. Untuk lebih dari 2 masukan

PF = PA + PB + PC

2. Untuk gerbang AND probabilitas masing–masing masukannya dikalikan.

Dalam gerbang AND ini, untuk masukan sejumlah 2 atau lebih semua cara

perhitungannya sama yaitu dikalikan.

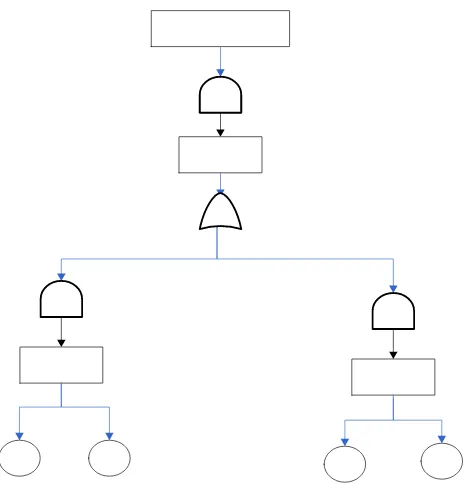

Berikut ini merupakan diagram pohon kesalahan beserta matrik dari salah

satu top event yang terjadi dalam proses produksi baterai jenis R20 di PT.

International Chemical Industry Plant II yaitu PE Seal miring pada proses

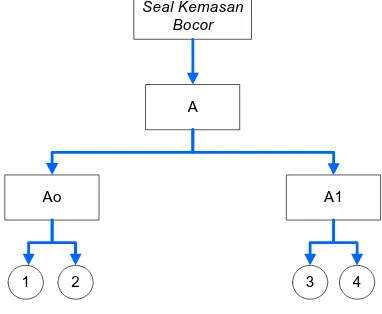

Gambar 2.7 Contoh Perhitungan Fault Tree Analysis

Keterangan :

A : Kemampuan mesin PE Seal inserting kurang optimal.

Ao : Proses produksi baru berjalan.

A1 : Mesin trouble.

1 : Operator kurang teliti

2 : Operator kurang tanggap pada pelumasan oli

3 : Pusher pendorong PE Seal kurang maju.

4 : Peer stopper penahan PE Seal kurang menekan.

1 2 3 4

Matrik cut set tersebut selanjutnya akan dihitung probabilitasnya dengan

menggunakan rumus sebagai berikut:

2 1

1 P xP

PK

5 4

2 P x P

PK

PF PK1PK22.3. ALCOHOL SWABS

Alcohol Swabs adalah sustu produk yang digunakan untuk pengganti kapas

atau kasa pada saat akan melakukan injektion pada tubuh manusia yang bertujuan

agar kuman – kuman yamg menempel pada kulit manusia itu mati dan tidak ikut

masuk pada saat melakukan injection. Produk ini teruat dari tisu yang

mengandung Ethyl Alcohol 70 % yang dibungkus aluminium, produk ini

berfungsi sebagai antiseptic & desinfekta atau pembunuh bakteri yang merugikan.

Dan digunakan dalam bidang kesehatan sebelum melakukan injection obat pada

tubuh manusia.

( Sumber : Literatur PT. Jayamas Medica Industri )

2.3.1.Sejarah Alcohol Swabs

Pada jaman terdahulu para dokter atau mantra suntik sebelum melakukan

injection atau menyuntik pasiennya melakukan pembersihan kulit pasien dengan

menggunakan kapas yang terlebih dahulu di celupkan pada cairan Alcohol yang

bertujuan agar kuman atau bakteri yang merugikan yang menempel pada kulit

Dengan berkembangnya zaman dan teknologi dijaman sekarang ini PT. Jaya

Mas Medica Industri membuat produk yang berfungsi sebagai pengganti kapas

yang dicelupkan cairan alcohol yaitu Acohol Swabs yang dimana produk ini

terbuat dari tisu yang sudah diberi Ethyl Alcohol 70 % yang dibungkus

aluminium, dimana produk ini lebih efisien dan penggunaannya satu kali pake jadi

lebih terjamin dan produk ini masih terus dikembangkan lagi.

( Sumber : Literatur PT. Jayamas Medica Industri )

2.3.2. Bahan Baku

Adapun bahan – bahan yang dibutuhkan untuk pembuatan Alcohol Swabs

yaitu :

1. Aluminiun Foill ( Pembungkus )

Yang digunakan untuk membungkus wofen tisu yang sudah disemprot

Ethyl Alcohol 70 %, Aluminium foill ( Pembungkus ) terdiri dari tiga

bagian yaitu Kertas, Aluminium, Plastik yang didesain menjadi satu.

Plastik sebagai pembungkus pertama wofen tisu yang sudah disemprot

Ethyl Alcohol 70 %, dan lapisan kedua adalah kertas alumunium yang

berfungsi untuk merekat pada plastik tersebut sehingga wofen tisu yang

sudah disemprot Ethyl Alcohol 70 % tidak menguap ( bocor ) dengan

diberi suhu tertentu, ketiga kertas sebagai pembungkus akhir yang

2. Wofen Tisu

Adalah media sebagai penggikat Ethyl Alcohol 70 % . Wofen tisu

merupakan bahan yang tipis dan rata, yang dihasilkan dengan kompresi

serat yang berasal dari pulp. Serat yang digunakan biasanya adalah alami,

dan mengandung selulosa dan hemiselulosa

3. Alcohol

Alcohol adalah senyawa-senyawa dimana satu atau lebih atom hidrogen

dalam sebuah alkana digantikan oleh sebuah gugus -OH. Pada

pembahasan kali ini, kita hanya akan melihat senyawa-senyawa yang

mengandung satu gugus -OH. Alcohol yang digunakan adalah Ethyl

Alcohol 70 % yang awalnya alcohol 90 % dan diola dijadikan menjadi

Ethyl Alcohol 70 %.Yang berguna sebagai antiseptic dan desinfectan /

pembunuh bateri.

2.3.3. Jenis Mesin Yang Digunakan

Bagian – bagian mesin automatic packing DXb ZB III doubel line wet

nepkin peaper produksi alcohol wabs yang dipakai pada proses produksi

antara lain:

1. Heather Catridge

Alat pemanas yang berfungsi untuk melekatkan anatara dua sisis napkin

peaper dan terdiri dari dua bagian

a. Long Siel yang posisisnya bagian kanan dan kiri napkin peaper

b. Trans siel yang posisinya bagian atas dan bawah napkin peaper

dengan suhu 170 0c

2. Sletding Roll

Alat yang berfungsi sebagai tempat untuk meletekkan roll napkin peaper.

3. As Rooll

Alat yang berfungsi sebagai tempat meletakkan wofen tisu yang

dilengkapi dengan rem .

4. Cutter Nepkin Peaper

Alat yang berfungsi untuk memotong napkin peaper menjadi dua sisi

depan dan belakang .

5. Cutter Wofen Tisu

Alat yang berfungsi untuk memotong wofen tisu menjadi ukuran

tertentu.

6. Pump Injektion Alcohol

Alat yang berfungsi untuk menyemprotkan alcohol pada wofen tisu.

7. Cutting Blister

Alat yang berfungsi untuk memotong setengah bagian pada prodauk

jadi.

8. Cutting Pemotong Produk Jadi

Alat yang berfungsi untuk motong akhir produk jadi yang di jadikan

menjadi pcs.

9. Conveor

10.Tandon Alcohol

Alat yang berfungsi sebagai tempat penyimpanan Alcohol 70 %.

2.3.4 Proses Produksi Alcohol Swabs

Adapun langkah-langkah dalam proses produksi Alcohol Swabs pada

penelitian ini adalah sebagai berikut:

1. Pemasangan roll nepkin peaper dan wofen tisu pada posisi yang

ditentukan.

2. Menunggu Roll heater transil dan long siel panas sampai suhu yang

ditentukan.

3. Mengisi tandon alcohol 70 %

4. Setelah semua siap dan suhu mencapai ketentuan baru mesin di

jalankan.

5. Pertama nepkin peaper dipotonng menjadi dua bagian kemudian masuk

ke rol long siel.

6. Tisu masuk ke rool dan dilipat mejadi dua bagian. Dan kemudian

dipotong setelah itu disemprot alcohol 70 %.

7. Kemudian tisu yang sudah disemprot masuk diantara nepkin peaper.

8. Kemudian masuk ke roll long siel sampai nepkin peaper melekat.

9. Kemudian dipotong menjadi dua bagian yang sama tapi tidak terputus.

10.Produk dipotong menjadi pcs

2.4 Penelitian Terdahulu

Berikut ini merupakan penelitian–penelitian sebelumnya yang digunakan

sebagai acuan dalam penelitian ini.

1. Nour Ika Okvania ( 2007 )

Penelitian ini dilakukan di PT. Asian Profile Indosteel Surabaya yang

mempunyai tujuan untuk mengetahui kecacatan produk besi beton polos yang di

produksi oleh perusahaan tersebut yang dilihat dari segi probabilitas kecacatan

produk besi beton polos dalam proses produksi di PT. Asian Profile Indosteel

dengan menggunakan metode Fault Tree Anlysis

Berdasarkan langkah–langkah penyelesaian masalah dengan menggunakan

metode FTA, peneliti dapat mengidentifikasikan faktor–faktor kecacatan produk

dengan langkah–langkah sebagai berikut:

1. Pengidentifikasian akar penyebab terjadinya top event yang terjadi pada

produk melalui sebab primer dan sebab sekunder secara brainstorming

pada pihak karyawan masing–masing stasiun kerja dalam proses produksi.

2. Melakukan pengamatan terhadap berapa banyak akar penyebab yang

terjadi dalam proses produksi.

3. Tahap selanjutnya yaitu melakukan perbaikan dari kecacatan tersebut dan

melakukan perhitungan tingkat kecacatan agar dapat dilakukan evaluasi.

a. Penentuan Kecacatan

Menentukan kecacatan hingga ke akar – akar penyebabnya dengan

logika dari akar penyebab tersebut sampai menuju pada kejadian atau

kecacatan yang tidak diinginkan dan harus dihindari.

b. Struktur Kecacatan

Fault Tree Diagram tersebut selanjutnya dievaluasi dengan

menggunakan Cut Set Method hingga didapatkan cacat yang lebih

spesifik.

c. Perhitungan Probabilitas

Setelah dievaluasi, kemudian dihitung nilai probabilitasnya

sehingga diketahui seberapa tingkat kecacatan yang terjadi dan

pengaruhnya terhadap perusahaan ke depan.

Dapat diketahui penyebab kecacatan yang terjadi dalam proses produksi

adalah temperatur tidak stabil, mutu bahan bakar kurang baik, monitoring operator

kurang, kemampuan mesin kurang maksimal, proses produksi baru berjalan,

terjadi masalah saat produksi berjalan, setting mesin kurang presisi, mesin trobel,

pemakaian kaliber roll sudah maksimal, pemasangan roll kurang tepat, desain

kaliber roll tidak sesuai, mesin pinc roll kotor, mutu roll kurang baik, air

pendingin kurang baik, operator kurang teliti, operator kurang terampil, operator

terburu-buru. Dari penyebab diatas dapat diketahui peristiwa puncak kecacatan

atau yang biasa disebut dengan top event yaitu besi beton bersirip atau nguping,

Berdasarkan perhitungan Fault Tree dan Cut Set didapatkan tingkat kecacatan

sebagai berikut:

a. Besi beton bersirip atau nguping, probabilitas kecacatan per 180 menit

awal proses produksi sebelum evaluasi 0.1708 dan sesudah evaluasi

0.1714.

b. Besi beton permukaan berlubang, probabilitas kecacatan per 180 menit

awal proses produksi sebelum evaluasi 0.1133 dan sesudah evaluasi

0.1178.

c. Besi beton ukuran tidak sesuai, probabilitas kecacatan per 180 menit awal

proses produksi sebelum evaluasi 0.0491 dan sesudah evaluasi 0.0773.

Dari data diatas maka peristiwa (top event) yang mempunyai tingkat

kecacatan tertinggi adalah peristiwa besi beton bersirip atau nguping dengan

probabilitas 0.1714 per 180 menit awal proses produksi yang membuat terjadinya

kecacatan pada saat proses produksi. Sehingga perlu diadakan correction action

terhadap peristiwa tersebut yaitu setting mesin kurang presisi, operator terburu –

buru, operator kurang terampil, mesin troubel dan kaliber mesin aus atau rusak.

( Nour Ika Okvania, 2007, ”Identifikasi Faktor – Faktor Kecacatan Produksi Besi Beton Dengan

Metode Fault Tree Analysis (FTA) di PT. Asian Profile Indosteel, Surabaya”, Tugas Akhir S–1

(Skripsi) Universitas Pembangunan Nasional ”Veteran” Jawa Timur, Surabaya )

2. Deddy Chrismianto

Keamanan dan keselamatan pengoperasian kapal akan dapat terpenuhi jika

sistem yang ada di dalam kapal dapat berfungsi sesuai dengan spesifikasi yang

pelumasan bagian utama terutama motor induk kapal sebagai penggerak utama

kapal.

Pada umunya di dalam kapal sering terjadi kegagalan pada sistem

pelumas. Kegagalan ini disebabkan karena komponen-komponen yang terdapat

pada sistem pelumas tidak dapat berfungsi dengan baik. Sehubungan dengan

adanya kegagalan yang terjadi pada sistem pelumas tersebut maka perlu dilakukan

analisa keandalan sehingga dapat mengidentifikasi bagaimana sistem mengalami

kegagalan.

Tujuan analisa keandalan tersebut yaitu untuk mengidentifikasi mode

kegagalan, penyebab dan dampak kegagalan komponen terhadap kondisi

operasional sistem pelumas, komponen-komponen yang dapat menyebabkan

kegagalan sistem pelumas, kontribusi kegagalan tiap-tiap komponen terhadap

sistem pelumas dan keandalan dari komponen-komponen sistem pelumas.

Sebuah fault tree mengilustrasikan keadaan komponen–komponen sistem

(basic event) dan hubungan antara basic event dan top event. Simbol grafis yang

dipakai untuk menyatakan hubugan tersebut disebut gerbang logika. Dari diagram

fault tree ini dapat disusun cut set dan minimal cut set. Cut set yaitu serangkaian

komponen system, apabila terjadi kegagalan dapat berakibat kegagalan pada

sistem. Sedangkan minimal cut set yaitu set minimal yang dapat menyebabkan

kegagalan pada sistem. Untuk mencari minimal cut set digunakan Method for

obtaining cut sets (Mocus) yaitu sebuah algoritma yang dipakai untuk

Hasil analisa kualitatif dengan menggunakan metode Fault Tree Analysis

(FTA) menyimpulkan bahwa top event pada permasalahan ini adalah sistem

pelumas tidak berfungsi atau gagal dengan sub sistem yang mengalami kegagalan

adalah sebagai berikut:

1. Sistem pemompaan

- Hand Pump 1

- Pompa Pelinciran: - LO Priming Pump

- Hand Pump II

- LO Pump

2. Sistem pertukaran kalor

- Komponen Cooler

3. Sistem suplai minyak pelumas dan

- LO Service Tank

4. Sistem penyaringan minyak pelumas

- Komponen Filter

Hasil analisa FTA dengan menggunakan MOCUS, diperoleh minimal cut

set yaitu {1}, {2}, {3}, {4}, {5}, {6}, {7}. Hal ini berarti sistem akan mengalami

kegagalan jika ada minim satu first order mengalami kegagalan atau second order

yang mengalami kegagalan secara serentak. Komponen yang termasuk first order

yaitu LO Pump, Hand pump 1, Cooler, LO Service tank dan Filter.

Sedangkan komponen yang yang termasuk second order yaitu Pompa pelinciran