Abstrak

ABSTRAK

PT. Berdikari Metal and Engineering merupakan salah satu perusahaan yang bergerak di bidang manufaktur. Perusahaan ini menghasilkan berbagai macam komponen sepeda motor secara kontinu, yang kemudian disalurkan kepada customernya, terutama pada Astra Honda Motor. Tata letak awal pada perusahaan tersebut belum memperhatikan urutan proses, sehingga terjadi aliran material yang kurang teratur yang menyebabkan jarak perpindahan material yang cukup jauh. Jarak yang cukup jauh ini menyebabkan waktu perpindahan material menjadi lama.

Permasalahan tersebut dapat diselesaikan dengan salah satu cara yaitu membentuk tata letak usulan melalui pendekatan Group Technology. Dengan pendekatan tersebut diperoleh sel-sel manufaktur yang didapatkan dengan metode Rank Order Clustering. Tujuan penerapan metode ini yaitu membentuk kelompok komponen dan mesin ke dalam sel-sel manufaktur yang didasarkan pada proses produksi setiap komponen, yang pada akhirnya dapat membuat aliran material menjadi lebih teratur, sehingga menghemat jarak serta ongkos material handling. Algoritma ini dikembangkan oleh King pada tahun 1980.

DAFTAR ISI

halaman

ABSTRAK ...……….iv

KATA PENGANTAR DAN UCAPAN TERIMA KASIH...v

DAFTAR ISI...viii 1.3.Pembatasan Masalah dan Asumsi ………....1-3 1.4.Perumusan Masalah ……….1-3 1.5.Maksud dan Tujuan Pengamatan .. ………..1-4 1.6.Sistematika Penulisan ………..1-4

Daftar Isi

2.9 Metode-Metode Perhitungan Jarak...2-23 2.9.1 Metode Euclidean ...2-23 3.2 Latar Belakang Masalah ………...3-4 3.3 Identifikasi Masalah ………...…...3-4 3.4 Pembatasan Masalah dan Asumsi………...3-5 3.5 Perumusan Masalah ………...3-5 3.9.2 Pembentukan sel manufaktur dengan ROC ...3-9 3.9.3 Penyusunan matriks akhir ROC ...3-10 3.9.4 Perhitungan Routing Sheet ...3-10 3.9.5 Perhitungan kebutuhan mesin setiap sel yang terbentuk ...3-10 3.9.6 Perhitungan frekuensi perpindahan material ...3-10 3.9.7 Perhitungan jarak perpindahan material tata letak awal ...3-11 3.9.8 Perhitungan From to Chart (FTC) setiap sel……….3-11

3.9.9 Perhitungan FTC Inflow & Outflow dan skala prioritas

3.9.12 Perhitungan FTC Inflow & Outflow dan skala prioritas

seluruh sel ………....3-12 3.9.13 Pembentukan ARD dan AAD usulan seluruh sel ………….3-12 3.9.14 Perhitungan jarak perpindahan material tata letak usulan …3-13 3.9.15 Perbandingan jarak layout awal dengan usulan ………3-13 3.10 Analisa ………...…...3-13 3.10 Kesimpulan dan Saran ………...3-14

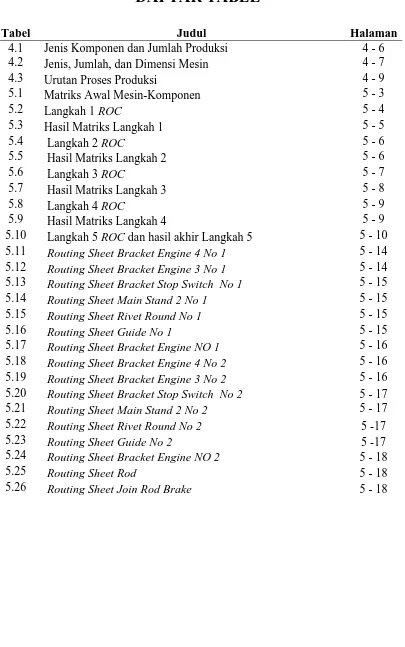

BAB 4 PENGUMPULAN DATA…...………..4-1

BAB 5 PENGOLAHAN DATA DAN ANALISIS …....……….……….5-1 5.1 Pengolahan Data... ……….5-1 5.1.1 Penyusunan matriks awal mesin-komponen …………...5-1 5.1.2 Pembentukan sel manufaktur dengan ROC ………....5-2

5.1.3 Perhitungan performansi tata letak usulan...5-12 5.1.4 Perhitungan Routing Sheet ...5-14 5.1.5 Perhitungan kebutuhan mesin tata letak awal ...5-21 5.1.6 Perhitungan kebutuhan mesin setiap sel ...5-22 5.1.7 Perbandingan jumlah mesin antara by process dengan

Daftar Isi

5.1.10.2 Perhitungan FTC sel 2 ...5-38 5.1.10.3 Perhitungan FTC sel 3 ...5-40 5.1.11 Perhitungan FTC keseluruhan sel ...5-43 5.1.12 Pembentukan AAD usulan tiap sel ...5-47 5.1.12.1 Pembentukan AAD sel 1 ...5-47 5.1.12.2 Pembentukan AAD sel 2 ...5-47 5.1.12.3 Pembentukan AAD sel 3 ...5-48 5.1.13 Pembentukan tata letak usulan ...5-48 5.1.14 Perhitungan jarak tata letak usulan ...5-50

5.2 Analisis ...5-52 5.2.1 Analisis matriks awal dengan matriks baru ...5-52

5.2.2 Analisis pengelompokan mesin-komponen yang terbentuk 5-52 5.2.3 Analisis performansi tata letak usulan ...5-54 5.2.4 Analisis perbandingan jumlah mesin antara layout

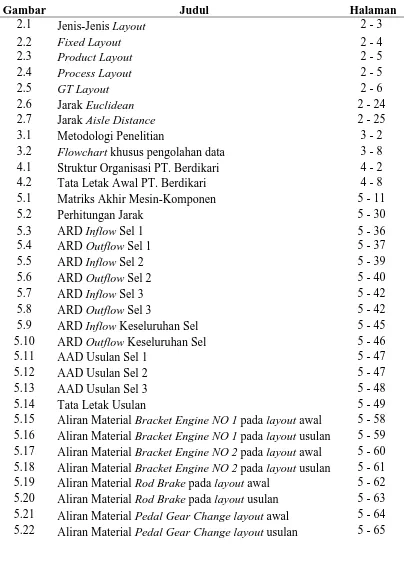

DAFTAR GAMBAR

3.2 Flowchart khusus pengolahan data 3 - 8

4.1 Struktur Organisasi PT. Berdikari 4 - 2 4.2 Tata Letak Awal PT. Berdikari 4 - 8 5.1 Matriks Akhir Mesin-Komponen 5 - 11

5.2 Perhitungan Jarak 5 - 30

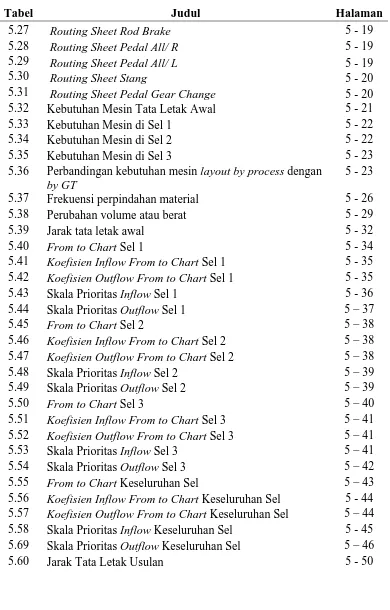

Tabel Judul Halaman 5.36 Perbandingan kebutuhan mesin layout by process dengan

by GT

5 - 23

Daftar Tabel

Tabel Judul Halaman

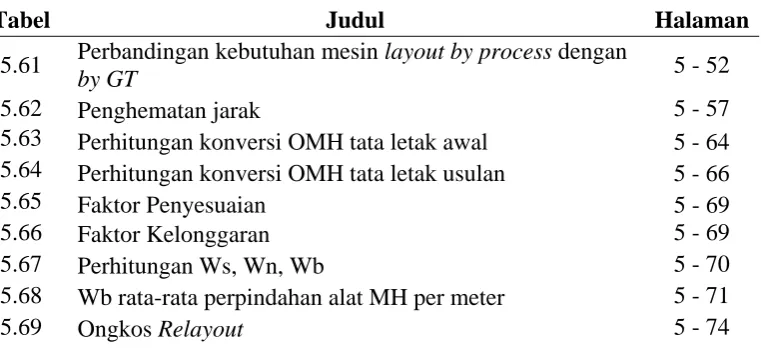

5.61 Perbandingan kebutuhan mesin layout by process dengan

by GT 5 - 52

5.62 Penghematan jarak 5 - 57

5.63 Perhitungan konversi OMH tata letak awal 5 - 64 5.64 Perhitungan konversi OMH tata letak usulan 5 - 66

5.65 Faktor Penyesuaian 5 - 69

5.66 Faktor Kelonggaran 5 - 69

5.67 Perhitungan Ws, Wn, Wb 5 - 70 5.68 Wb rata-rata perpindahan alat MH per meter 5 - 71

DAFTAR LAMPIRAN

Lampiran Judul Halaman

1 Peta Proses Operasi (PPO) L1 - 1

2 Jarak Tata Letak Awal L2 - 1

3 Jarak Tata Letak Usulan L3 - 1

4 Aliran Material L4 - 1

LAMPIRAN 2

Lampiran 2

Lampiran 2 18. Jarak dari Mesin 6 ke Mesin 7 (M. Mig Welding ke M. Spot Welding)

Lampiran 2

21. Jarak dari Mesin 10 ke Mesin 12 (M. Heading ke M. Threat)

Jadi

22. Jarak dari Mesin 11 ke Mesin 6 (M. Cutting Ke M. Mig Welding)

Lampiran 3

LAMPIRAN 3

Lampiran 4

Lampiran 4

Lampiran 4

Lampiran 4

LAMPIRAN DATA WAKTU TRANSPORT ALAT

MATERIAL HANDLING

1. Operator tempat bahan baku 2. Operator M. Coiler P160T

No Waktu (detik/ m) No Waktu (detik/ m)

Lampiran 5

3. Operator ke-1 M. Coiler P110T 4. Operator ke-2 M. Coiler P110T

No Waktu (detik/ m) No Waktu (detik/ m)

5. Operator ke-3 M. Coiler P110T 6. Operator M. P 110T

No Waktu (detik/ m) No Waktu (detik/ m)

Lampiran 5

7. Operator ke-1 M. P 80T 8. Operator ke-2 M. P 80T

No Waktu (detik/ m) No Waktu (detik/ m)

9. Operator ke-3 M. P 80T 10. Operator M. P 35 T

No Waktu (detik/ m) No Waktu (detik/ m)

Lampiran 5

11. Operator ke-1 M. Mig Welding 12. Operator ke-2 M. Mig Welding

No Waktu (detik/ m) No Waktu (detik/ m)

13. Operator ke-3 M. Mig Welding 14. Operator ke-4 M. Mig Welding

No Waktu (detik/ m) No Waktu (detik/ m)

Lampiran 5

15. Operator M. Spot Welding 16. Operator M. Bor

No Waktu (detik/ m) No Waktu (detik/ m)

17. Operator ke-1 M. Gerinda 18. Operator ke-2 M. Gerinda

No Waktu (detik/ m) No Waktu (detik/ m)

Lampiran 5

19. Operator Tempat Inspeksi 20. Operator M. Heading

No Waktu (detik/ m) No Waktu (detik/ m)

21. Operator M. Cutting 22. Operator M. Threat

No Waktu (detik/ m) No Waktu (detik/ m)

Lampiran 6

LAMPIRAN PERHITUNGAN PENGHEMATAN WAKTU TRANSPORT DAN

PENAMBAHAN PRODUK SEMUA KOMPONEN

I. Komponen Bracket Engine NO 1 (BE NO 1), terdiri dari :

1. BE 4 no 1, urutan proses : 2 – 4 – 8 – 6

Waktu transport awal BE 3 no 1 = 44.17 + 103 detik/ hari = 147.17 detik/ hari

Waktu transport akhir BE 3 no 1 = 38.07 + 74.51 detik/ hari = 112.58 detik/ hari 6 – 7 = 36.75 m/hari x 3.076 detik/m=113.04 detik/hari Waktu transport awal BSS no 1 = 25.83 + 21.3 + 150.72 detik/ hari

= 197.85 detik/ hari

Lampiran 6 Waktu transport awal MS 2 no 1 = 46.23 + 122.06 detik/ hari

= 168.29 detik/ hari

Penghematan waktu transport untuk komponen Guide no 1 = 58.36 – 28.81

7–6= 36.75 m/hari x 3.076 detik/m = 113.043 detik/hari 6 – 9 = 36.75 m/hari x 2.799 detik/m= 102.86 detik/hari 9 –13 = 21 m/hari x 3.034 detik/m=63.71 detik/hari 13 – 14 = 45.5 m/hari x 2.445 detik/m=111.24 detik/hari Waktu transport awal BE NO 1 = 150.72+150.72+264.5+116.81+119.81detik/ hari

= 802.568 detik/ hari.

Lampiran 6

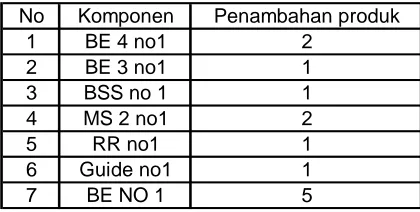

Tabel kesimpulan penambahan produk setiap komponen BE NO 1 :

Jadi karena penambahan produk yang terkecilnya hanya 1 unit saja, maka penambahan produk untuk komponen BE NO 1 juga hanya 1 produk saja, karena semua komponen penyusun dari BE NO 1 tidak bisa berdiri sendiri, sehingga harus lengkap penyusunnya untuk membuat sebuah unit BE NO 1.

II. Komponen Bracket Engine NO 2 (BE NO 2), terdiri dari :

Lampiran 6

Waktu transport awal BSS no 2 = 27.72 + 21.3 + 129.19 detik/ hari = 178.4 detik/ hari

Waktu transport akhir BSS no 2 = 24.87 + 30.24 + 93.89 detik/ hari = 149.004 detik/ hari Waktu transport awal MS no 2 = 49.05 + 104.62 detik/ hari

= 153.7 detik/ hari

Penghematan waktu transport untuk komponen RR no 2 = 47.62 – 33.41

Penghematan waktu transport untuk komponen Guide no 2 = 58.36 – 28.81 = 29.55 detik/ hari 9 –13 = 33 m/hari x 3.034 detik/m= 100.12 detik/hari 13 – 14 = 42 m/hari x 2.445 detik/m=102.69 detik/hari Waktu transport awal BE NO 2 =129.19+129.19+247.21+100.12+102.69 detik/ hari

Lampiran 6

Waktu transport akhir BE NO 2 = 96.89+96.89+96.38+54.61+95.35 detik/ hari = 439.89 detik/ hari

Penghematan waktu transport untuk komponen BE NO 2 = 751.468 – 439.89 = 311.578 detik/ hari

Tabel kesimpulan penambahan produk setiap komponen BE NO 2 :

Jadi karena penambahan produk yang terkecilnya hanya 1 unit saja, maka penambahan produk untuk komponen BE NO 2 juga hanya 1 produk saja, karena semua komponen penyusun dari BE NO 2 tidak bisa berdiri sendiri, sehingga harus lengkap penyusunnya untuk membuat sebuah unit BE NO 2.

III.Komponen ROD BRAKE, terdiri dari :

1. Rod, urutan proses : 11 – 10 – 12 – 7

Waktu transport awal : 11 – 10 = 23.5 m/hari x 3.032detik/m= 71.25 detik/hari 10 – 12= 7 m/hari x 2.422 detik/m= 16.95detik/hari 12 – 7 = 9 m/hari x 3.052 detik/m=27.47 detik/hari Waktu transport akhir : 11 – 10 = 6.5 m/hari x 3.032 detik/m= 19.7 detik/hari

Waktu transport awal Rod = 71.25+ 16.95 + 27.47 detik/ hari = 115.67 detik/ hari

Waktu transport akhir Rod = 19.7 + 7.26 + 85.45 detik/ hari = 112.41 detik/ hari

Penghematan waktu transport untuk komponen Rod = 115.67 – 112.41 = 3.26 detik/ hari Waktu transport awal Join Rod Brake = 22.08+ 25.95 detik/ hari

= 48.03 detik/ hari

Lampiran 6

Waktu transport akhir : 7 – 9 = 15.75 m/hari x 2.491 detik/m= 39.23 detik/hari 9 – 13 = 9 m/hari x 3.034 detik/m= 27.3 detik/hari 13 – 14 = 19.5 m/hari x 2.445 detik/m= 47.67 detik/hari

Waktu transport awal Rod Brake = 52.31+ 50.1 + 51.35 detik/ hari = 153.76 detik/ hari

Waktu transport akhir Rod Brake = 39.23 + 27.3 + 47.67 detik/ hari = 114.2 detik/ hari

Penghematan waktu transport untuk komponen Rod Brake = 153.76 – 114.2 = 39.55 detik/ hari

Tabel kesimpulan penambahan produk setiap komponen Rod Brake :

No Komponen Penambahan produk

1 Rod 0

2 Join Rod Brake 0

3 Rod Brake 1

Jadi karena penambahan produk yang terkecilnya hanya 0 unit saja, maka penambahan produk untuk komponen Rod Brake juga hanya 0 produk saja, karena semua komponen penyusun dari Rod Brake tidak bisa berdiri sendiri, sehingga harus lengkap penyusunnya untuk membuat sebuah unit Rod Brake. Jadi tidak ada penambahan produk pada komponen Rod Brake.

IV.Komponen PEDAL GEAR CHANGE, terdiri dari :

1. Stang, urutan proses : 2 – 4 – 6

Waktu transport awal Stang = 44.17+ 68.67 detik/ hari = 112.84 detik/ hari Waktu transport akhir Stang = 38.07 + 49.67 detik/ hari = 87.74 detik/ hari Waktu transport awal Pedal All/R = 32.76+ 29.32 + 21.3 detik/ hari = 83.38 detik/ hari

Lampiran 6 Waktu transport awal Pedal All/L = 32.76+ 29.32 + 21.3 detik/ hari = 83.38 detik/ hari

Waktu transport akhir Pedal All/L = 38.28 + 8.58 + 31.24 detik/ hari = 78.1 detik/ hari

Waktu transport awal Pedal Gear Change = 113.36+ 50.1 + 51.35 detik/ hari = 214.81 detik/ hari

Penghematan waktu transport untuk Pedal Gear Change = 214.81 – 119.05

Tabel kesimpulan penambahan produk setiap komponen Pedal Gear Change :

BAB 1

PENDAHULUAN

1.1Latar Belakang Masalah

Pada zaman sekarang ini, industri sudah berkembang sangat pesat seiring dengan perkembangan teknologi. Dengan adanya perkembangan teknologi tersebut, maka munculah beranekaragam industri. Industri-industri yang cukup berkembang pesat salah satunya adalah industri manufaktur. Untuk mengikuti perkembangan industri manufaktur, maka perusahaan-perusahaan manufaktur harus melakukan penyesuaian-penyesuaian agar tetap eksis dan mampu bersaing dengan industri manufaktur lainnya. Salah satu penyesuaian yang dapat dilakukan yaitu dengan adanya perubahan dalam segi perancangan tata letak mesin dan pengaturannya di dalam manufaktur, sehingga kinerja dalam industri manufaktur dapat lebih baik, dan kapasitas produksi dapat meningkat.

Salah satu yang dapat dilakukan untuk melakukan perancangan dan pengaturan tata letak mesin, yaitu dengan menerapkan sistem sel manufaktur, dimana di dalam sel manufaktur terdapat pengelompokan fasilitas produksi yang terdiri dari mesin-mesin yang digunakan untuk memproduksi komponen-komponen yang memiliki kemiripan desain atau karakteristik proses manufaktur atau kedua-duanya. Sel manufaktur dapat didefinisikan sebagai aplikasi dari GT (Group Technology) yang meliputi pengelompokan mesin-mesin berdasarkan komponen-komponen yang diproduksi pada mesin yang bersangkutan.

Plant II tersebut memproduksi 21 jenis spare part motor, dengan 12 jenis mesin yang digunakan untuk proses produksinya.

Penyusunan mesin yang dilakukan oleh pabrik tersebut saat ini menggunakan metode by process, dimana mesin-mesin dikelompokan berdasarkan fungsi yang sama. Tapi proses tersebut tidak efisien, karena jarak perpindahan materialnya tinggi, sehingga kebutuhan material handlingnya meningkat. Berangkat dari pemikiran tersebut, maka pemakaian sistem sel manufaktur merupakan pemilihan yang lebih baik, karena aliran material bisa lebih teratur, jarak perpindahan material lebih kecil, waktu perpindahan material akan lebih singkat, dan juga ongkos material handling lebih kecil.

1.2Identifikasi Masalah

Masalah - masalah yang sering timbul di pabrik tempat pengamatan penulis yaitu aliran material tidak teratur, karena penyusunan mesinnya dikelompokan berdasarkan jenisnya saja, sehingga perbedaan alur setiap produk dapat menyebabkan aliran produksinya menjadi tidak teratur

Masalah lain yang juga sering timbul yaitu jarak perpindahan material handling dari satu stasiun ke stasiun lainya menjadi panjang, karena aliran produksi yang tidak teratur, maka proses perpindahan materialnya pun menjadi tidak teratur dari satu stasiun ke stasiun lain, sehingga dapat menyebabkan ongkos material handling menjadi besar.

BAB 1 Pendahuluan 1-3

1.3Pembatasan Masalah dan Asumsi

Berdasarkan latar belakang yang telah diuraikan diatas, penulis membatasi masalah dan memberikan asumsi yang berkaitan dengan pembuatan sel manufaktur pada pabrik tersebut. Adapun pembatasan masalah dalam penyusunan Tugas Akhir ini yaitu sebagai berikut :

1. Pengamatan dilakukan hanya pada Plant II dari Pabrik Berdikari Bandung, yaitu Plant yang baru dibuka di pabrik tersebut.

2. Pemilihan layout yang akan diusulkan yaitu berdasarkan ongkos material handling yang terkecil.

Sedangkan asumsi-asumsi yang digunakan penulis dalam penyusunan Tugas Akhir ini yaitu sebagai berikut :

1. Lahan area produksi tidak berubah

2. Tidak ada penambahan atau pengurangan jumlah mesin pada saat ini 3. Data waktu proses sudah baku, karena berasal dari pihak perusahaan

4. Data-data waktu transport material handling diasumsikan normal, cukup dan seragam.

1.4Perumusan Masalah

Perumusan masalah yang akan dibahas pada penyusunan laporan Tugas Akhir ini yaitu:

1. Bagaimana tata letak produksi yang dilakukan oleh pihak perusahaan saat ini? 2. Bagaimana tata letak fasilitas dengan perancangan sel manufaktur yang

diusulkan?

1.5Tujuan Penelitian

Setelah mengidentifikasi dan merumuskan masalah, dapat diketahui bahwa terdapat tujuan dari penelitian ini. Adapun tujuan penelitian tersebut yaitu sebagai berikut :

1. Dapat mengetahui kondisi dari tata letak produksi saat ini, baik dari segi kelebihan dan kekurangannya.

2. Dapat mengetahui kondisi tata letak fasilitas dengan perancangan sel manufaktur yang diusulkan.

3. Dapat mengetahui perbandingan antara ongkos relayout dengan keuntungan yang dapat diraih dari tata letak usulan.

1.6Sistematika Penulisan

BAB 1 PENDAHULUAN

Berisi tentang latar belakang masalah, identifikasi masalah, pembatasan masalah, perumusan masalah, tujuan penelitian dan sistematika penulisan.

BAB 2 TINJAUAN PUSTAKA

Berisi tentang teori-teori, konsep-konsep yang digunakan untuk memecahkan masalah yang telah dirumuskan dan sebagai teori untuk menganalisis perancangan sel manufaktur.

BAB3 METODOLOGI PENELITIAN

Berisi tentang sistematika penelitian dan diagram alirnya. Sistematika penelitian ini menjelaskan bagaimana langkah-langkah dalam melakukan penulisan ini.

BAB 4 PENGUMPULAN DATA

BAB 1 Pendahuluan 1-5

oleh pabrik tersebut serta data-data mengenai mesin-mesin yang digunakan dalam proses produksi pada pabrik tersebut.

BAB 5 PENGOLAHAN DATA DAN ANALISIS

Berisi tentang pengolahan data yang telah diperoleh pada hasil pengamatan untuk memecahkan masalah yang terjadi, serta menganalisis hasil pengolahan data yang telah dilakukan.

BAB 6 KESIMPULAN DAN SARAN

BAB 6

KESIMPULAN DAN SARAN

6.1Kesimpulan

Berdasarkan hasil data yang telah diolah oleh penulis dan analisa pada Bab 5, maka penulis dapat mengambil beberapa kesimpulan yaitu sebagai berikut :

6.1.1 Tata letak produksi yang dilakukan oleh perusahaan pada saat ini yaitu dengan menggunakan layout by process, dimana penempatan mesin dilakukan berdasarkan jenis mesin yang sejenis, namun kurang memperhatikan aliran material yang akan diproses, sehingga aliran material tidak teratur (dapat dilihat pada gambar 5.16 sampai 5.23). Selain itu, jika dilihat dari jarak perpindahan material, maka akan terjadi perpindahan material yang jauh, karena tidak menyesuaikan dengan urutan proses produksinya, sehingga mengakibatkan jarak perpindahan material yang jauh (dapat dilihat pada tabel 5.39). Dengan jarak perpindahan material yang jauh, maka ongkos material handling akan mahal, dan menyebabkan juga waktu perpindahan material menjadi lama. 6.1.2 Tata letak produksi usulan dengan perancangan sel manufaktur yang telah

diusulkan oleh penulis, memiliki beberapa kelebihan jika dibandingkan dengan tata letak produksi yang dilakukan perusahaan saat ini, antara lain sebagai berikut :

BAB 6 Kesimpulan dan Saran 6-2

¾ Jarak perpindahan material akan lebih kecil, karena proses produksinya terfokus pada sel-sel yang telah terbentuk, sehingga perpindahan materialnya akan lebih kecil. Perbandingan jarak perpindahan material antara tata letak awal dengan tata letak usulan yaitu 1355.3 m/ hari banding 1032.25 m/ hari, sehingga didapatkan penghematan jarak perpindahan material dalam seharinya sebesar 265 m/ hari atau sebesar 19.55 %.

¾ Ongkos material handling pada tata letak usulan akan lebih kecil dibandingkan dengan ongkos material handling pada tata letak awal. Ongkos material handling pada tata letak awal sebesar Rp. 2.122.423, 00/ tahun, sedangkan ongkos material handling pada tata letak usulan sebesar Rp. 1.616.504, 00/ tahun, maka akan didapatkan penghematan ongkos material handling per tahunnya sebesar Rp. 505.919, 00/ tahun.

6.2Saran

Berdasarkan hasil pengolahan data dan analisis serta kesimpulan yang telah dilakukan oleh penulis untuk membuat usulan layout pada perusahaan tersebut dengan menggunakan Rank Order Clustering, maka penulis dapat memberikan saran-saran seperti berikut ini :

6.2.1 Dalam melakukan perubahan layout dari layout awal menjadi layout usulan, hendaknya pihak perusahaan merealisasikannya pada waktu libur, sehingga tidak mengganggu proses produksi pada saat hari kerja, dan tidak mengalami kehilangan profit akibat pelaksanaan layout usulan tersebut.

6.2.2 Perubahan yang terjadi dari layout awal menjadi layout usulan memiliki banyak perbedaan, baik itu dari segi tata letak mesinnya, ataupun aliran perpindahan materialnya, sehingga pihak perusahaan sebaiknya dapat melakukan proses sosialisasi terlebih dulu pada operator agar tidak terjadi kebingungan dan mencegah terjadinya kesalahan pada operator dalam proses pengerjaanya.

Daftar Pustaka

DAFTAR PUSTAKA

1. Apple, J. M.; “Tata Letak Pabrik dan Pemindahan Bahan”, Terjemahan: Nurhayati., Mardiono, ITB, Bandung, 1990.

2. Heragu, S.; ”Facilities Design”, PWS Publishing Company, Boston, 1997. 3. Kusiak, A.; “Computational Intelegent In Design and Manufacturing”,

Prentice Hall, New Jersey, 1991.

4. Singh, N., dan Rajamani, D.; “Cellular Manufacturing Systems: Design,

Planning, and Control” , Chapman & Hill, London, 1996.

5. Sutalaksana.; ”Teknik Tata Cara Kerja” , ITB, Bandung, 1979.