BAB II

TINJAUAN PUSTAKA

2.1 Kajian Pustaka

Perkembangan teknologi dalam kehidupan manusia bisa menciptakan temuan temuan baru perekayasa material komposit buat menghasilkan material yang lebih kokoh, lebih tangguh serta lebih ringan. Ciri komposit dapat dipengaruhi oleh bermacam aspek diantaranya ialah jenis serat yang dipakai, panjang serat, fraksi volume, variasi waktu perendaman alkali, tipe matrik yang digunakan, proses pembuatan serta variasi- variasi yang lain.

Pemakaian serat berperan penting sebagai bagian utama yang menentukan ciri dari material komposit semacam kekakuan, kekuatan dan sifat-sifat mekanik yang lain. Serat terbagi atas 2 jenis yaitu serat yang berdiameter panjang dan serat yang berdiameter pendek. Berdasarkan variasi panjang serat yang digunakan, serat panjang memiliki keunggulan kekuatan mekanis lebih baik dibandingkan serat pendek, dikarenakan semakin panjang serat pada matriks, semakin besar juga beban yang ditanggung, pemakaian serat pendek umumnya digunakan karna mudah didapat, pengolahannya lebih mudah serta lebih cepat [7].

Bahan pengisi serat berfungsi sebagai penahan hampir sebagian besar dari gaya yang bekerja pada material komposit. Kelebihan dari material komposit dibanding material lainnya terletak pada sifatnya yang lebih ringan namun tetap kuat, tahan terhadap korosi, dapat bersaing dengan bahan logam dengan tidak kehabisan ciri kekuatan mekanisnya serta kemampuan bisa dibentuk dan diarahkan, sehingga kekuatan dari komposit bisa kita atur sesuai arah yang dikehendaki [8].

Riset sampah organik komposit HDPE – dilakukan dengan mangatur variasi fraksi volume HDPE untuk menguji kekuatan mekanis suatu komposit.

Hasil yang didapatkan bahwa 20%-40% merupakan volume serat terbaik untuk membuat komposit HDPE, yang berarti tegangan lentur sebuah komposit dipengaruhi oleh volume serat dan ikatan partikelnya. Dalam perlakukan NaOH 5% selama 2 jam pada komposit polyester serat rami, kekuatan tarik komposit mempunyai nilai yang lebih besar, hal ini dikarenakan perlakuan

NaOH yang terlalu lama dapat menghancurkan selulosa dan lignin pada serat.

Selulosa dan lignin mempengaruhi kekuatan tarik komposit. Semakin tinggi kadar selulosa pada suatu serat maka kekuatan tarik serat tersebut semakin tinggi. Sebaliknya, semakin tinggi kadar lignin maka kekuatan komposit akan semakin rendah dikarenkan lignin dapat merusak daya ikat serat dengan resin [9]. Selain itu perlakuan alkali pada serat yang terlalu lama juga dapat menyebabkan kekuatan mekanis komposit jadi lebih rendah, karena degradasi kekuatan yang signifikan. Dalam pembuatan komposit tipe resin dapat mempengaruhi sifat mekanik sebuah komposit, diketahui bahwa fraksi volume 30% komposit serat kenaf dengan resin poliester kekuatan lentur akan lebih besar dibandingkan memakai resin epoxy serta resin ester vinyl, sedangkan matrik epoxy terbukti mendapatkan kuat tarik lebih besar pada komposit yang menggunakan serat cantula. Sebaliknya matrik dengan resin BQTN EX dapat menciptakan ketahanan pada pengujian bending lebih besar pada komposit serat cantula [8].

Dalam pembuatan komposit umumnya menggunakan proses kompaksi pada seratnya. Proses kompaksi merupakan salah satu proses pembuatan komposit dengan cara pamadatan serbuk agar terjadi ikatan mekanik pada serbuk yang digunakan, proses ini dilakukan dengan cara menekan dari luar cetakan yang telah berisi serbuk, sehingga serbuk dalam cetakan yang telah di kompaksi nantinya akan memiliki wujud yang sama dengan cetakannya, tujuan dilakukan proses kompaksi adalah untuk mendapatkan densitas yang besar [10].

Pembuatan komposit menggunakan jenis matrik polimer thermosetting yang memakai resin epoksi serta resin polyester banyak dilakukan pada penelitian sebelumnya, harga yang relative lebih murah , ketahanan terhadap bahan kimia serta pengerjaan yang simple tetapi tetap mempunyai kekuatan mekanis yang cukup bagus merupakan alasan resin epoxy dan resin poliester banyak digunakan, resin polyester mempunyai kelebihan pada kekuatan impaknya sehingga banyak digunakan pada komposit yang menggunakan fiber reinforced plastic sedangkan resin epoksi sering digunakan untuk matrix pada composite polymer dengan penguat berupa carbon fiber karena mempunyai

kekokohan yang tinggi [11]. Berikut perbandingan resin epoksi dan polyester bisa dilihat di tabel 2.1 [11].

Tabel 2.1 Perbandingan Sifat Resin Poliester dan Epoksi

Resin Epoksi Poliester

Kekuatan Tarik (Mpa) 55-130 40-90

Modulus Elastis (Gpa) 2,8-4,2 2,0-4,4

Kekuatan Impak (J/m) 5,3-53 10,6-21,2

Kerapatan (gr/cm3) 1,2-1,3 1,10-1,46

2.2 Dasar Teori 2.2.1 Komposit

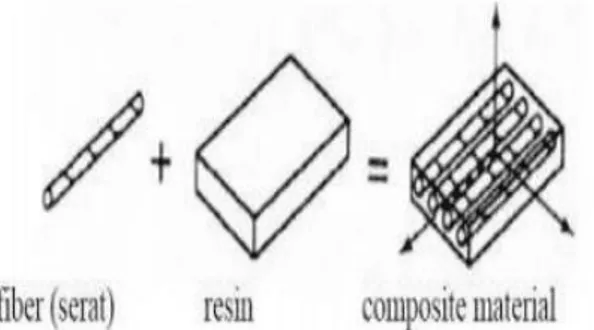

Komposit adalah suatu material baru yang tersusun dari sekurangnya 2 komposisi bahan yang mempunyai sifat fisis dan kimia yang tidak sama, yang nantinya menciptakan suatu material baru yang mempunyai karakter sifat yang tidak sama dengan material yang digunakan sebagai penyusunnya. Material suatu komposit biasanya berasal dari 2 jenis bahan utama sebagai penyusunnya yaitu matrix dan fiber. Masing-masing material ini mempunyai kegunaan yang tidak sama, fiber berperan sebagai bagian rangka yang membentuk komposit, sedangkan matrik berperan sebagai perekat fiber untuk menahan supaya tidak berganti posisi. Kombinasi kedua bahan ini nantinya akan menciptakan material keras,kokoh dan tahan terhadap korosi namun tetap ringan, dan dengan biaya pembuatan yang lebih murah [12].

Gambar 2.1 menunjukkan Susunan dari suatu material komposit.

Gambar 2.1 Komposisi komposit [12]

Komposit dibuat dari campuran 2 material utamanya yaitu penguat dan matrik, pada peguat komposit biasanya berasal dari serat alami atau

sintetis, menurut Pujiati (2017) berdasarkan cara penguat yang digunakan, material komposit bisa dibedakan menjadi tiga yaitu :

1. Fibrouse Composite (komposit serat)

Tipe dari komposit ini biasanya terdiri atas sebuah lamina atau susunan yang memakai penguat berbentuk serat/ fiber yang dipakai umumnya berbentuk adalah carbon fibers, aramid fibers, glass fibers dll. Fiber pada komposit ini umumnya dapat disusun secara orientasi tertentu, secara acak dan dalam wujud anyaman.

Gambar 2.2 menunjukkan bentuk dari komposit serat.

Gambar 2.2 Komposit serat [6]

2. Particulate Composite (komposit partikel)

Tipe dari komposit ini biasanya memakai partikel ataupun serbuk untuk penguatnya, penguat komposit ini umumnya terdistribusi secara menyeluruh di dalam matriksnya. Gambar 2.3 menunjukkan bentuk dari komposit partikel.

Gambar 2.3 Komposit partikel [6]

3. Laminated Composite (komposit lapisan)

Tipe dari komposit ini biasanya terdiri atas minimal 2 material yang tidak sama lamina atau susunannya, yang nanti tiap lapis yang memiliki sifat berbeda akan digabung menjadi satu untuk mendapatkan material yang baru. Gambar 2.4 menunjukkan bentuk dari komposit lapis.

Gambar 2.4 Komposit lapis[6]

Selain penguat (fiber), komposit memerlukan matrik dalam pembuatannya, Matrik merupakan bahan yang digunakan pada komposit yang berfungsi untuk sebagai pengikat serat agar dapat bekerja dengan baik, melindungi komposit dari kerusakan eksternal dan memindahkan atau meneruskan beban eksternal serat dan matrik pada bidang geser, sehingga matrik dan serat saling berhubungan [12].

Matrik umumnya bersifat kurang keras namun lebih ulet serta berkarakter kontinyu. Fungsi matrik adalah untuk mengikat fiber serta menyalurkan beban pada fiber dengan cara mencampurkan matrix dalam wujud tertentu kedalam fiber. Fiber umumnya memiliki karakteristik yang lebih kokoh daripada matrix [14]. Matrix pada komposit mempunyai bentuk yang berbeda-beda sesuai pengablikasiannya, menurut Hardiansyah (2019), berdasarkan unsur pembentuknya matrik komposit bisa dibedakan menjadi tiga yaitu :

1. MMC: Metal Matrix Composite

Merupakan tipe komposit yang memakai matrik berupa logam dalam pembentukan matrik kompositnya. Mulai di kembangkan semenjak tahun 1996, continous filamen MMC merupakan hasil pertama dari metal matrik komposit yang digunakan pada industri penerbangan.

2. CMC: Ceramic Matrik Composit

Merupakan komposit yang menggunakan matrik dengan 2 fasa, dimana satu fasa sebagai matrik yang dibentuk dari keramik sedangkan satu fasa lagi berperan sebagai penguat. Oksida, carbide dan nitride merupakan Penguat yang sering digunakan pada CMC, sedangkan DIMOX merupakan proses yang sering digunakan

dalam pembuatan CMC, DIMOX adalah proses pembuatan komposit dengan respon oksidasi leburan logam buat perkembangan matrik keramik disekeliling wilayah filler. Suatu material komposit dengan matrik keramik biasanya dipakai untuk bahan tambahan dalam pembuatan spark plugs.

3. PMC: Polimer Matrix Composite

Merupakan cara yang sering digunakan dalam pembuatan komposit, hal ini kerena sifat matrik dari polimer yang lebih ringan serta lebih tahan terhadap korosi. Komposit yang menggunakan matrik polimer dibagi 2 jenis, yaitu matrik polimer termoplastik dan matrik polimer termoset. Perbedaan keduanya terletak pada proses pengolahannya, pada termoplastik matrik bisa didaur ulang, sebaliknya pada thermoset matriknya tidak bisa didaur ulang.

Selain sebagai pengikat serat, matrik juga mempunyai banyak fungsi lain, menurut Nurhidayat & Susilo (2013) matrik memiliki 4 fungsi penting di dalam material komposit diantaranya :

1. Mengikat dan mentransferkan beban menuju serat. Hal ini karena matrik menciptakan kekakuan pada komposit dan membentuk strukturnya.

2. Memperlambat hingga menghentikan penyebaran retakan. Hal ini karena matrik dapat memisahkan serat sehingga serat tunggal bisa bertindak terpisah.

3. Mengkover produksi segmen pada serat yang berupa benang- benang sehingga menghasilkan permukaan yang bagus pada kualitas akhir suatu material komposit.

4. Menghindari serat dari kerusakan kimiawi dan kerusakan mekanik kerena pemakaian. Hal ini karena matrik berada di bagian luar pada sebuah komposit.

Untuk mendapatkan hasil yang maksimal, ada beragam cara yang telah dilakukan pada pembuatan komposit pada penelitian sebelumnya,

seperti pembuatan komposit menggunkan hand lay-up, vacuum bag dan bledder compression molding. Gambar 2.5 menunjukkan grafik perbedaan dari kekuatan tarik tiap-tiap metode pembuatan komposit polymer.

Gambar 2.5 Perbandingan tiap-tiap metode pembuatan komposit polimer [15]

Pada penelitian ini pembuatan material menggunakan metode bladder compression molding yaitu dengan cara mencampurkan fiber dengan resin kemudian dimasukkan kedalam cetakan tertutup untuk kemudian diberi penekanan menggunakan hidrolik. Cara ini mampu memberikan tekanan yang optimal dan dapat mengurangi biaya produksi, selain dari itu penggunakan dari bladder yang bertekanan juga dapat membantu mengurangi apabila terjadi kelebihan resin pada proses curing, menjaga keseragaman tebal antar lapisan penguat, dapat menciptakan kandungan serat yang lebih tinggi dan mempermudah dalam memproduksi sebuah komponen berongga yang kompleks [15].

Dari grafik diatas diketahui pembuatan komposit polimer dengan tata cara BCM ialah tata cara mendapatkan bentuk mekanis komposit yang paling optimal. Hal ini berdasarkan riset yang jadi rujukan dari tulisan ini, dimana secara berentetan bentuk mekanis material komposit yang dihasilkan merupakan dari yang terendah sampai paling tinggi yang baik dibuat dengan tata cara Hand lay-up > Vacuum Bagging > BCM.

Sebelum komposit dibuat, jumlah dari kandungan serat yang digunakan pada material komposit adalah hal yang perlu di perhitungkan dalam pembuatan komposit yang berpenguat serat. Distribusi dari serat dan matrik yang merata pada proses pencampurannya akan menghasilkan komposit berkekuatan tinggi. Penggunaan serat yang banyak tidak selalu membuat suatu material komposit menjadi lebih baik malah sering sebaliknya, untuk itu diperlukan komposisi serat yang cocok agar sifat mekanis dari suatu komposit menjadi maksimal. Dalam menghitung fraksi volume pada pembuatan komposit digunakan persamaan dibawah ini [8].

𝑊𝑓 =𝑤𝑓

𝑤𝑐 =𝜌𝑓𝑉𝑓

𝜌𝑓𝑉𝑓 = 𝜌𝑓

𝜌𝑐𝑉𝑓 ... (1) 𝑉𝑓=𝜌𝑓

𝜌𝑐 = 1 − 𝑉𝑚 ... (2)

𝑉𝑓=

𝑚𝑓 𝜌𝑓

⁄ 𝑚𝑓

𝑚𝑓

⁄ +𝑚𝑚 𝜌𝑚

⁄ ... (3) dimana :

𝑊𝑓 = Fraksi berat serat 𝑉𝑓 = Fraksi berat serat 𝑚𝑓 = Massa serat 𝑉𝑚 = Fraksi volume matrik 𝑤𝑐 = Berat komposit 𝑣𝑓 = Volume serat

𝜌𝑐 = Densitas komposit 𝑣𝑚 = Volume matrik 𝜌𝑓 = Densitas serat

Komposit memiliki kaidah pencampuran dari matrik dan serat yang disebut Rule Of Mixture. Kaidah pencampuran ini bertujuan untuk mengetahui kombinasi yang tepat dari setiap penyusun dari sebuah material komposit dan mengetahui perkiraan massa, densitas serta kekuatan dari sebuah material komposit. Berikut persamaan-persamaan pada kaidah pencampuran:

a. Densitas komposit

𝑑𝑐 = (𝑑𝑚 × 𝑉𝑚) + (𝑑𝑓 × 𝑉𝑓) ...(4) Keterangan: dc = Densitas komposit (kg/m³)

dm = Densitas matriks (kg/m³) df = Densitas serat (kg/m³) Vm = Volume matriks (m³) Vf = Volume fiber (m³)

b. Modulus elastisitas

𝐸𝑐𝑙 = (𝐸𝑚 × 𝑉𝑚) + (𝐸𝑓 × 𝑉𝑓)... (5) Keterangan: Ecl = Modulus elastisitas komposit (N/m²)

Em = Modulus elastisitas matriks (N/m²) Ef = Modulus elastisitas serat (N/m²) Vm = Volume matriks (m³)

Vf = Volume fiber (m³) c. Kekuatan tarik

𝜎𝑐 = (𝜎𝑚 × 𝑉𝑚) + (𝜎𝑓 × 𝑉𝑓) ... (6) Keterangan: σc = Kekuatan tarik komposit (N/m²)

σm = Kekuatan tarik matriks (N/m²) σf = Kekuatan tarik serat (N/m²) Vm = Volume matriks (m³) Vf = Volume fiber (m³)

2.2.2 Serat Pelepah Pisang

Indonesia ialah negeri produsen pisang no 7 di dunia, hampir seluruh daerah indonesia ialah wilayah penghasil tumbuhan pisang, hal ini disebabkan iklim di indonesia sesuai sebagai perkembangan tumbuhan pisang, menurut Zulfikar; Julian (2013) data kementrian pertanian RI tahun 2012 jumlah pohon pisang adalah 6 juta ton, sedangkan perbandingan berat buah dan pohon pisang adalah 1:5, tetapi sampai saat ini batang tumbuhan pisang belom banyak pemanfaatannya dan kebanyakan hanya menjadi sampah. sehingga serat pelepah pisang sangat cocok digunakan sebagai fiber pada pembuatan komposit [16].

Gambar 2.6 menunjukkan serat pelepah pisang.

Gambar 2.6 Serat pelepah pisang [17]

Menurut Saputra et al., (2018) kandungan dari sebuah pohon pisang biasanya adalah 14% daun, 63% batang dan 23% buah. Diketahui juga bahwa pelepah pisang memiliki kandungan selulosa sebesar 83,3 % lignin sebesar 2.97 %, densitas 1,35 gr/cm3, kekuatan tarik 600 Mpa, modulus tarik 17,85 Gpa dan pertambahan panjang 3,36 % [18].

2.2.3 Serat Daun Nanas

Tumbuhan nanas ialah tumbuhan yang cukup gampang dibudidayakan di indonesia karna bisa berkembang pada kondisi beriklim basah ataupun kering, Disebabkan tumbuhan nanas akan

dibongkar setelah panen sebanyak 2 ataupun 3 kali untuk ditukar tumbuhan baru, sehingga limbah dari daun nanas semakin meningkat dan cukup bagus untuk digunakan untuk fiber pada komposit. Serat daun nanas memiliki selulosa serta non selulosa yang di dapatkan dari penghilangan komponen pada bagian external daun secara mekanik dengan cara digerus. Serat yang didapat dari daun nanas tua (siap panen) memiliki kekuatan lebih baik serta serat lebih panjang dibandingkan serat yang dimiliki daun nanas muda [5]. Dari penelitian yang dilakukan oleh D.N Susanti (2018) Komposit berpenguat serat daun nanas memiliki kekuatan tarik tertinggi pada panjang 2 cm yaitu 25.17 N/mm2. Gambar 2.7 menunjukkan serat daun nanas.

Gambar 2.7 Serat daun nanas [6]

Menurut Dharosno et al., (2020) tanaman nanas dewasa dapat menghasilkan 70 - 80 lembar daun atau 3 - 5 kg dengan kadar air 85 %.

Setelah panen bagian yang menjadi limbah terdiri atas daun 90 %, tunas batang 9 % dan batang 1 %. Diketahui juga bahwa serat daun nanas memiliki kandungan selulosa sebesar 70,5 % dan lignin sebesar 4,6 %, densitas 1,52 gr/cm3, kekuatan tarik 413 Mpa, modulus tarik 34 Gpa dan pertambahan panjang 1,6 % [19][20].

2.2.4 Uji Tarik

Pengujian tarik merupakan sesuatu proses yang digunakan untuk mengukur kekuatan suatu material dengan metode memberikan gaya tarik pada masing-masing ujung suatu bahan. Pengujian tarik merupakan metode pengujian material yang sering digunakan dan sudah ada standarisasinya, seperti ASTM E8 yang digunakan pada standarisasi Amerika dan JIS 2241 pada standarisasi Jepang. Uji tarik dilakukan dengan cara suatu bahan ditarik untuk kemudian diketahui reaksi bahan tersebut terhadap gaya tarik, dan juga mengetahui petambahan panjang dari bahan tersebut. Alat pada eksperimen dalam pengujian tarik haruslah mempunyai kekakuan tinggi (highly stiff) serta cengkaraman (grip) kuat agar tidak terjadi slip ketika melakukan pengujian bahan [13]. Gambar 2.8 menunjukkan mesin uji universal hidrolik.

Gambar 2.8 Mesin uji universal hidrolik[21]

Selain itu uji tarik juga dilakukan untuk menghitung kekuatan dari suatu material dengan cara memberikan gaya statis dengan proses bertahap. Pembuatan sampel mengacu pada ASTM D3039. Hasil akhir dari pengujian ini adalah indeks beban terhadap pertambahan panjang (elongasi). Gambar 2.9 menunjukkan grafik tegangan-regangan untuk baja karbon rendah.

Gambar 2.9 Grafik tegangan-regangan untuk baja karbon rendah [21]

Nilai uji tarik dapat di hitung dengan persamaan berikut [22]:

Kekuatan tarik atau tegangan tarik (Tensiles Strength)

Besarnya tegangan dalam pengujian tarik bisa dihitung menggunakan rumus persamaan 7 berikut ini :

𝜎 =

𝐹𝐴0 ... (7) Dimana, 𝜎 = Tegangan tarik (N/m2)

𝐹 = Beban (N)

𝐴0 = Luas Penampang (m2)

Regangan tarik (Tensile Strain)

Untuk menghitung perpanjangan (elongasi) dirumuskan dengan persamaan:

𝜀 =

𝑙1−𝑙0𝑙0

=

∆𝑙𝑙0 ... (8) Dimana, 𝜀 = Elongasi

𝑙0 = Panjang mula-mula (m)

∆𝑙 = Pertambahan panjang (m)

Modulus Elastisitas

Untuk memprediksi nilai modulus elastisitas secara teoritis dapat menggunakan rule of mixture dengan persamaan berikut [22] :

Ec(u) = EmVm + EpVp……….(9)

Dimana, E = Modulus elastisitas V = Fraksi Volume c = Komposit m = Matrik p = Serat

2.2.5 Uji Bending

Uji bending merupakan proses pengetesan material untuk mendapatkan kekuatan suatu material karena dapat mengetahui nilai kuat lentur dari material yang diuji. Kekuatan bending merupakan hasil dari tengangan bending yang bisa diambil dari akibat pembebanan dari luar dengan tidak mengalami kegagalan atau deformasi yang tinggi. Selain itu, pengujian bending juga bisa menginformasikan mengenai nilai modulus elastisitas suatu material, pengujian bending terbagi atas 2 metode pengujian yaitu :

A. Metode three point bending

Metode ini digunakan dengan cara melakukan penekanan dengan gaya dari luar secara bertahap pada suatu material sampai terjadi failure (kegagalan). Kekuatan yang dibutuhkan untuk menekan material komposit haruslah lebih besar dibandingkan dengan kekuatan yang dibutuhkan pada saat pengujian tarik.

Kegagalan terjadi ketika suatu material tidak mampu menahan tegangan tarik yang dapat diterimanya [23]. Gambar 2.10 menunjukkan ilustrasi pengujian bending yang dilakukan dengan metode bending three point.

Gambar 2.10 Three point bending[6]

Prinsip dari pengujian dengan metode three point bending adalah spesimen pengujian dikenai beban pada bagian tengah batang (1/2 L), kekuatan lentur dari sisi atas spesimen sama dengan kekuatan lentur dari sisi bagian bawah spesimen. Adapun perhitungan kekuatan bending dengan metode three point bending dirumuskan sebagai berikut:

Rumus momen bending 𝑀𝑏 =𝐹

2 𝐿

2 ... (10) 𝑀𝑏 = 1

4 𝐹𝐿 ... (11) Rumus kekuatan bending

𝜎𝑏 = 𝑀.𝑌

𝐼 ... (12) 𝜎𝑏 =

1 4𝐹𝐿1

2𝑑

1

12𝑏𝑑2 ... (13) 𝜎𝑏 =

1 8𝐹𝐿𝑑

1

12𝑏𝑑3 ... (14) 𝜎𝑏 = 3𝐹𝐿

2𝑏𝑑2 ... (15)

Keterangan:

𝜎𝑏= Tegangan bending (Mpa) d = Tebal spesimen (mm) F = Beban (N) M = Momen bending L = Panjang jarak tumbuan (mm) Y = Jarak titik pusat b = Lebar spesimen (mm) I = Momen inersia

B. Metode four point bending

Prinsip pengujian yang dilakukan menggunakan metoda ini adalah spesimen pengujian dikenai beban pada 2 titik, yakni pada 1/3 L dan 2/3 L. Gambar 2.11 menunjukkan pengujian four point bending.

Gambar 2.11 Four point bending[8]

Adapun perhitungan kekuatan bending yang dilakukan dengan metode four point bending dapat dirumuskan sebagai berikut:

Untuk mencari tegangan lentur dengan persamaan:

𝜎𝑓 = 3𝑃𝐿

4𝑏𝑑2 ………..………(16) Sedangkan untuk mencari modulus elastisitas lentur memakai rumus pada persamaan:

𝐸𝑓 = 𝐿3

4𝑏𝑑3(∆𝑃

∆𝑋)….………..………..(17) Dan untuk mencari defleksi pada daerah elastis memakai persamaan :

𝛿 = 𝑃𝐿3

48𝐸𝐼……….………….(18) Dimana :

𝜎𝑓 = Tegangan lentur 𝑃 = 𝐵𝑒𝑏𝑎𝑛/𝐿𝑜𝑎𝑑 𝐿 = 𝑃𝑎𝑛𝑗𝑎𝑛𝑔 spesimen b = Lebar

d = Tebal spesimen 𝛿 = Defleksi

𝐸𝑓 = Flexural Modulus Elatisitas lentur, E = Modulus elastis bahan spesimen, I = modulus inersia penampang,

X = selisih beban aksial maksimum dan minimum,

2.2.6 Uji Densitas

Uji densitas dilakukan untuk mengetahui karakteristik fisis komposit terhadap spesimen agar diketahui kerapatan massa dari spesimen yang diuji. Standar spesimen pada pengujian densitas mengacu pada ASTM D 792. Rumus densitas dapat ditulis dengan persamaan:

𝜌 =

𝑚𝑣 ……….(19) Dimana:

ρ = rapat massa (gr/cm3) m = massa benda (gr) v = volume benda (cm3)

![Gambar 2.5 Perbandingan tiap-tiap metode pembuatan komposit polimer [15]](https://thumb-ap.123doks.com/thumbv2/123dok/3867793.3967949/7.892.281.671.265.551/gambar-perbandingan-metode-pembuatan-komposit-polimer.webp)

![Gambar 2.7 Serat daun nanas [6]](https://thumb-ap.123doks.com/thumbv2/123dok/3867793.3967949/11.892.298.707.468.748/gambar-serat-daun-nanas.webp)

![Gambar 2.8 Mesin uji universal hidrolik [21]](https://thumb-ap.123doks.com/thumbv2/123dok/3867793.3967949/12.892.317.679.518.902/gambar-mesin-uji-universal-hidrolik.webp)

![Gambar 2.9 Grafik tegangan-regangan untuk baja karbon rendah [21]](https://thumb-ap.123doks.com/thumbv2/123dok/3867793.3967949/13.892.246.758.120.1137/gambar-grafik-tegangan-regangan-untuk-baja-karbon-rendah.webp)

![Gambar 2.10 Three point bending [6]](https://thumb-ap.123doks.com/thumbv2/123dok/3867793.3967949/15.892.341.681.131.317/gambar-three-point-bending.webp)

![Gambar 2.11 Four point bending [8]](https://thumb-ap.123doks.com/thumbv2/123dok/3867793.3967949/16.892.293.737.244.1138/gambar-four-point-bending.webp)