$1$/,6$$/,5$18$33$1$6

'$5,

6(&21'$5< 683(5+($7(5 .( +,*+

35(6685(785%,1(

678', .$686 3/78 81,7 37 3-% 83

*5(6,.

'$1,(/.5,67$1726$60,75$ 153

'RVHQ 3HPELPELQJ

3URI ,U6XWDUGL0(QJ 3K' - 8586$17(.1,.0(6,1 )DNXOWDV7HNQRORJL,QGXVWUL

683(5+($7('67($0)/2:$1$/<6,6

)520

6(&21'$5< 683(5+($7(5 72 +,*+

35(6685(785%,1(

&$6( 678'< 3/78 81,7 37 3-% 83

*5(6,.

'$1,(/.5,67$1726$60,75$ 153

6XSHUYLVRU

3URI ,U6XWDUGL0(QJ 3K'

0(&+$1,&$/(1*,1((5,1*'(3$570(17 )DFXOW\RI,QGXVWULDO7HFKQRORJ\

v

(Studi Kasus: PLTU Unit 1 PT PJB UP Gresik)

Nama Mahasiswa : Daniel Kristanto Sasmitra

NRP : 2112 100 009

Jurusan : Teknik Mesin

Dosen Pembimbing : Prof. Ir. Sutardi, M.Eng., Ph.D.

Abstrak

Tugas akhir ini dibuat untuk mendukung kebutuhan analisa sistem perpipaan uap yang semakin meningkat di Indonesia, terutama pada industri pembangkit listrik. Pada sistem perpipaan uap, daerah yang kritis berada di main steam line, sehingga diperlukan detail analisa terkait kehilangan energi di daerah tersebut. Tugas akhir ini dilakukan untuk menentukan kehilangan energi di main steam line PLTU Unit 1 PT PJB UP Gresik. Analisa dilakukan dari secondary superheater ke high pressure turbine.

Main steam line memiliki masalah utama berupa penurunan tekanan, penurunan temperatur, dan aliran sekunder. Masalah tersebut menyebabkan penurunan kemampuan uap panas lanjut saat memasuki turbin. Main steam line yang dianalisa menggunakan material baja paduan chromium dan molybdenum

sesuai standar STPA 24 pada JIS G3458. Fitting perpipaan yang dianalisa terdiri dari 90o bend, y-junction, dan main stop valve. Dalam tugas akhir ini, terdapat analisa secara analitik dan simulasi numerik. Analisa secara analitik dilakukan dengan persamaan energi, dan simulasi numerik dilakukan dengan bantuan perangkat lunak Fluent 6.3.26.

vi 0,003 K, dan terbentuk aliran sekunder.

vii

Unit 1 PT PJB UP Gresik)

Student Name : Daniel Kristanto Sasmitra

NRP : 2112 100 009

Major : Mechanical Engineering

Supervisor : Prof. Ir. Sutardi, M.Eng., Ph.D.

Abstract

The increasing need for analysis on steam piping system in Indonesia especially in Power Plant Industries induces the making of this final project. The critical region of steam piping system lies on its main steam line. Therefore, detailed analysis on main steam line which includes energy losses inside the system is necessary. This final project was conducted to determine the losses on a main steam line of PLTU Unit 1 PT PJB UP Gresik. Analysis was done from secondary superheater to high pressure turbine.

The main concerns of steam flow problems on the region are pressure drop, temperature drop, and secondary flow. They cause the superheated steam energy to decrease as it enters the turbine. Material of the steam pipe is chromium–molybdenum steel alloy following STPA 24 grade of JIS G3458 standard. The fittings are 90o bends, y-junction, and a main stop valve. There are analytical and numerical studies on this final project. The analytical study was based on energy equation, while the numerical study was done using Fluent 6.3.26.

iii

Puji syukur saya haturkan kepada Tuhan Yang Maha Esa, atas segala berkat dan perkenanNya yang begitu besar sehingga saya dapat menyelesaikan tugas akhir dengan judul “Analisa Aliran Uap Panas dari Secondary Superheater ke High Pressure Turbine (Studi Kasus: PLTU Unit 1 PT PJB UP Gresik)”.

Laporan tugas akhir ini dibuat sebagai salah satu syarat kelulusan mata kuliah tugas akhir di jurusan Teknik Mesin ITS. Selesainya laporan tugas akhir tersebut tidak terlepas dari dukungan berbagai pihak. Oleh karena itu, saya berharap dapat menyampaikan ucapan terima kasih kepada:

1. Prof. Ir. Sutardi, M.Eng, Ph.D., selaku dosen pembimbing tugas akhir yang selalu memberikan arahan, dukungan, dan bimbingan yang bermanfaat bagi saya.

2. Ir. Bambang Pramujati, M.Sc.Eng., Ph.D., selaku Ketua Jurusan Teknik Mesin ITS yang telah memberikan motivasi dan dukungan kepada saya untuk menyelesaikan studi.

3. Dr. Wawan Aries Widodo, S.T., M.T., Nur Ikhwan S.T., M.Eng.Sc., dan Dr. Ir. Heru Mirmanto, M.T., selaku dosen penguji yang telah memberikan waktu dan tenaga untuk kelancaran proses dalam tugas akhir saya.

4. Dr. Ir. Atok Setiyawan, M.Eng.Sc., selaku dosen wali saya yang telah memberikan semangat dan dukungan selama saya menempuh pendidikan di jurusan Teknik Mesin ITS.

5. Seluruh kepala bagian dan tim kerja PLTU Unit 1 PT PJB UP Gresik dan civitas academica jurusan Teknik Mesin ITS yang telah membantu dalam proses pengerjaan tugas akhir saya.

Saya menyadari adanya kekurangan yang masih terdapat dalam laporan tugas akhir ini. Oleh karena itu, saran yang membangun dapat disampaikan melalui kontak penulis. Akhir kata, semoga laporan tugas akhir ini bermanfaat bagi pembaca.

iv

xi

HALAMAN JUDUL……… i

LEMBAR PENGESAHAN………. iii

ABSTRAK………... v

ABSTRACT……… vii

KATA PENGANTAR………. ix

DAFTAR ISI………... xi

DAFTAR GAMBAR……….. xiii

DAFTAR TABEL……… xv

DAFTAR SIMBOL………. xvii

BAB I PENDAHULUAN………. 1

1.1. Latar Belakang……….. 1

1.2. Perumusan Masalah……….. 3

1.3. Tujuan Penelitian……….. 4

1.4. Batasan Masalah………... 4

BAB II TINJAUAN PUSTAKA……….. 5

2.1. Persamaan Kontinuitas dan Persamaan Momentum... 5

2.2. Persamaan Energi……… 10

2.3. Sistem Perpipaan Uap………. 14

2.4. Pressure Loss pada Sistem Perpipaan Uap…………. 21

2.5. Perpindahan Panas dan LMTD……… 27

2.6. Model Turbulensi……… 30

BAB III METODOLOGI……….. 35

3.1. Tahapan Analitik………. 35

xii

3.2.1. Domain Numerik dan Meshing……….. 40

3.2.2. Geometri Pipa……… 43

3.2.3. Model dan Material………... 44

3.2.4. Operating Condition dan Boundary Condition 45 3.2.5. Solusi………. 46

BAB IV HASIL DAN PEMBAHASAN……….... 49

4.1. Tinjauan Entrance Length……….... 49

4.2. Hasil Perhitungan Pressure Drop……… 50

4.3. Hasil Perhitungan Heat Loss……….... 63

4.4. Hasil Simulasi………... 75

BAB V KESIMPULAN DAN SARAN……….. 83

5.1. Kesimpulan……….... 83

5.2. Saran……….. 83

DAFTAR PUSTAKA………... 85

LAMPIRAN……….. 89

xiii

Gambar 2.1. Keseimbangancontrol volumeuntuk koordinat

Cartesius(Fox,dkk., 2010)………. 6

Gambar 2.2. Keseimbangancontrol volumeuntuk koordinat silinder (Currie, 2012)……….... 7 Gambar 2.3. Control volumeuntuk analisa persamaan energi

(Fox, dkk., 2010)……… 10 Gambar 2.4. Contoh legenda pada P&ID PLTU Unit 1 Gresik 15 Gambar 2.5. Ilustrasi pipa (Woodruff, 2010) ………. 16 Gambar 2.6. Jenisfittings(a) 90obend(b) 45obend(c)Tee

(Oberg, 2012)..………... 19 Gambar 2.7. Globe valve(Fisher, 2005).…………...…....…. 20 Gambar 2.8. Infinitesimal control volume(Wierba, 1972)…. 25 Gambar 2.9. Contoh kurva metodeShapirountuk gas ideal

(Wierba, 1972)…………...………... 26 Gambar 2.10.Representasicontrol volumeuntuk pipa terinsulasi

(Verma, 2010)………...…. 27 Gambar 3.1. Main steam lineyang dianalisis: (a)rear view,

(b)left side view, (c)front view….……… 36

Gambar 3.2. Tampilan isometrik sistem perpipaan uap……. 37 Gambar 3.3. Diagram alir tahapan analitis………... 38 Gambar 3.4. Domainnumerik pada tampilan isometrik sistem

perpipaan uap....………. 40 Gambar 3.5. Tampilandomainsimulasi di lapangan….…….. 41 Gambar 3.6. Meshing volumepada geometri simulasi.…….. 42 Gambar 3.7. Penerapanboundary layer meshpada geometri 42 Gambar 3.8. Dimensi geometri simulasi………. 44 Gambar 3.9. Diagram alir tahapan numerik………….……... 47 Gambar 4.1. Ilustrasientrance lengthpada segmen pipa untuk

xiv

Gambar 4.6. Tinjauan segmen B pada analisis detail……... 56 Gambar 4.7. Tinjauan segmen C pada analisis detail……... 58 Gambar 4.8. Tinjauan segmen D pada analisis detail……... 59 Gambar 4.9. Tinjauan segmen E pada analisis detail..……. 60 Gambar 4.10. Tinjauan segmen F pada analisis detail…….... 61 Gambar 4.11. Ilustrasicross sectiondan properti pada pipa uap

segmen A….………... 64

Gambar 4.12. Ilustrasicross sectiondan properti pada pipa uap

segmen B….………..……. 69

Gambar 4.13. Ilustrasicross sectiondan properti pada pipa uap

segmen C.….……….. 70

Gambar 4.14. Ilustrasicross sectiondan properti pada pipa uap segmen D ….………... 72 Gambar 4.15. Hasil eksperimen terkaitheat losspadaglobe

valve(Temir & Bilge, 2004)... 73 Gambar 4.16. GrafikCp = f(x/L)padainner radiusdanouter

radius bend………... 76 Gambar 4.17. GrafikCp = f(r-ri/D)untuk garis tinjauθpada

midspan……….. 79

xv

Tabel 2.1. Komponen fungsi disipasi viskus untuk fluida

newtonian (Winter, 1987)……… 13

Tabel 2.2. Error tekanan statis bend pada model-model turbulensi (Tricahyono, 2003)………. 33

Tabel 3.1. Analisisgrid independensi Cp pada geometri di posisi x/L=1 inner radius………... 43

Tabel 3.2. Model numerik yang digunakan ……….. 44

Tabel 3.3. Material superheated steam.………. 45

Tabel 4.1. Nilai variabel terkait segmen A……… 53

Tabel 4.2. Nilai variabel terkait segmen B……… 57

Tabel 4.3. Nilai variabel terkait segmen C……… 58

Tabel 4.4. Nilai variabel terkait segmen D……….... 59

Tabel 4.5. Nilai variabel terkait segmen E……… 60

xvi

xvii

Simbol

Cp : konstanta panas spesifik pada tekanan konstan, (J/kgK)

: koefisien tekanan, tak berdimensi

Cv : konstanta panas spesifik pada volume konstan, (J/kgK)

CV : control volume HL : head loss, (m)

K : konduktifitas termal, (W/m2K) Le : entrance length, (m)

M : Mach number, tak berdimensi

̇ : laju aliran massafluida uap, (kg/s)

p : tekanan, (kPa)

r : radius, (m)

Re : bilangan Reynolds, tak berdimensi

T : temperatur, (K)

u : komponen kecepatan ke arah sumbu x, (m/s) : energi dalam steam, (J)

v : komponen kecepatan ke arah sumbu y, (m/s) w : komponen kecepatan ke arah sumbu z, (m/s) Vr : komponen kecepatan ke arah sumbu r, (m/s)

Vθ : komponen kecepatan ke arah sumbu θ, (m/s)

Vz : komponen kecepatan ke arah sumbu z, (m/s)

̅ : kecepatan rata-rata, (m/s)

xviii

θ : sudut, ()

μ : viskositas dinamik, (Ns/m2)

υ : viskositas kinematik, (m2/s) : volume spesifik, (m3/kg)

π : konstanta pi = 3,1415926....

ρ : densitas, (kg/m3)

ε : laju disipasi dari energi kinetik turbulen, (m2/s2)

ω : laju disipasi spesifik dari energi kinetik turbulen, (m2/s3)

Singkatan

BTB : Boiler to Turbine Board CFD : Computational Fluid Dynamics DNS : Direct Numerical Simulation LES : Large Eddy Simulation

RANS : Reynolds Averaged Navier-Stokes

STD : Standard

1

1.1. Latar Belakang

Untuk mendukung proyek pembangkitan listrik 35.000 MW yang dicanangkan oleh pemerintah di tahun 2015, diperlukan dukungan yang cukup besar terutama dalam hal analisis pada rancangan sistem pembangkit listrik. Salah satu jenis pembangkit tenaga listrik yang banyak digunakan adalah Pembangkit Listrik Tenaga Uap (PLTU). Pada PLTU, terdapat komponen utama yang saling terhubung di dalam sistem agar pembangkit tersebut dapat beroperasi. Komponen utama pada sistem pembangkit yang meliputi boiler, steam turbine, generator, kondensor, dan pompa dihubungkan oleh sistem perpipaan. Saat beroperasi, sistem perpipaan berfungsi sebagai media transmisi fluida, sehingga ada bagian kritis pada sistem perpipaan tersebut yang dialiri oleh fluida uap pada tekanan dan temperatur tinggi secara terus-menerus (Elliott, dkk., 1997). Oleh karena itu, pengetahuan mengenai aliran uap panas pada sistem perpipaan uap merupakan hal yang vital sebagai dasar optimasi yang digunakan dalam proses pembangkitan listrik (Ruiz dkk, 2010).

kerugian tekanan. Beberapa penyebab kerugian tekanan tersebut yaitu gesekan fluida dengan dinding pipa, dan adanya variasi bentuk pada sistem perpipaan tersebut.

Untuk mengetahui adanya penuruan tekanan dan distribusi laju aliran massa pipa bercabang pada pembangkit listrik, Opris, dkk (2010) melakukan studi dengan metode kesetimbangan termal secara numerik untuk memperoleh pressure distribution dan steam specific flow rate. Dari studi tersebut, diperoleh bahwa kedua metode yang digunakan memberikan hasil yang identik, dengan error numerik jika dibandingkan dengan metode analitis bervariasi antara 2 hingga 5%.

Ruiz, dkk (2010) melakukan studi numerik untuk memperoleh steam flow balance dan pressure drop pada sistem geotermal di Los Azufres. Studi numerik dilakukan pada plant U-15 dan U-16 untuk memperoleh laju aliran uap panas, kemudian hasil studi numerik tersebut dibandingkan dengan data yang diperoleh dari lapangan. Dari hasil studi tersebut, diperoleh nilai yang identik antara hasil studi numerik dengan data lapangan, dengan error sebesar 4% pada U-15 dan error sebesar 2% pada U-16.

Untuk mengetahui karakteristik aliran pada rancangan sistem perpipaan uap, Verma & Arellano (2010) melakukan studi numerik dengan simulasi CFD (Computational Fluid Dynamics) untuk mengetahui bagaimana variasi temperatur, tekanan, dan kehilangan energi aliran uap di sepanjang instalasi perpipaan geotermal. Dari simulasi tersebut, diperoleh bahwa pada kasus perpipaan geothermal yang tidak memiliki insulasi, terdapat kehilangan energi akibat perpindahan panas sebesar 3%, dan ditemukan adanya penurunan temperatur dan tekanan di sepanjang instalasi perpipaan walaupun tidak ada kehilangan panas.

melalui butterfly valve, dan profil kecepatan pada daerah downstream circular elbow 90o tersebut. Dari penelitian tersebut, diperoleh bahwa ada perbedaan distribusi tekanan pada daerah inner wall dan daerah outer wall serta ditemukan profil kecepatan yang tidak uniform. Song & Park (2007) juga melakukan penelitian lebih lanjut terkait aliran melalui safety butterfly valve. Berdasarkan penelitian tersebut, diperoleh nilai pressure drop setelah aliran melewati valve, juga diperoleh profil kecepatan aliran pada pipa mulai aliran belum melewati safety butterfly valve hingga aliran melewati panjang tertentu dari safety butterfly valve.

1.2. Perumusan Masalah

Pada studi aliran superheated steam dalam sistem perpipaan uap, terdapat masalah-masalah yang dapat diajukan untuk kasus tersebut. Permasalahan tersebut dapat dirumuskan sebagai berikut:

1. Berapakah tekanan superheated steam yang diperlukan high pressure turbine agar turbin tersebut dapat beroperasi sesuai dengan spesifikasi teknis?

2. Berapakah tekanan superheated steam pada inlet sistem perpipaan main steam agar pressure loss yang terjadi di sepanjang main steam pipe tersebut tidak mengganggu kinerja turbin?

3. Bagaimana metode penentuan pressure drop yang sesuai untuk sistem perpipaan main steam?

4. Berapakah pressure drop yang terjadi pada sistem perpipaan main steam tersebut?

5. Berapakah temperature drop pada sistem perpipaan main steam tersebut?

1.3. Tujuan Penelitian

Dengan perumusan masalah tersebut, diambil tujuan-tujuan utama pada studi ini. Tujuan dari studi sistem perpipaan uap ini adalah untuk mengetahui pressure drop di sepanjang sistem perpipaan yang dianalisis dan mengetahui karakteristik aliran uap pada sistem perpipaan yang ditinjau dengan simulasi. Secara spesifik, tujuan dari studi ini adalah:

1. Mengetahui detail pressure drop pada sistem perpipaan yang ditinjau secara analitik.

2. Mengetahui detail temperature drop pada sistem perpipaan yang ditinjau secara analitik.

3. Mengetahui pola distribusi tekanan dan kecepatan untuk salah satu bend pada sistem perpipaan yang ditinjau.

1.4. Batasan Masalah

Agar permasalahan yang dibahas dalam analisis ini lebih spesifik, maka permasalahan dalam studi ini dibatasi oleh kondisi sebagai berikut:

1. Aliran uap panas berada dalam kondisi steady, sehingga properti dari fluida yang dianalisis tidak berubah terhadap waktu.

2. Tidak terjadi kebocoran pada sistem perpipaan uap main steam di PLTU Unit 1 PT PJB UP Gresik.

5

2.1. Persamaan Kontinuitas dan Persamaan Momentum

Dalam sistem perpipaan, persamaan kontinuitas dapat diterapkan dengan tetap berpegang pada prinsip konservasi massa, yaitu massa tidak dapat diciptakan maupun dihancurkan. Secara sederhana, analisis fluida dapat lebih mudah dipahami jika berada pada koordinat Cartesius, sehingga dasar analisis pada koordinat Cartesius diberikan. Namun, agar analisis dapat dilakukan dengan lebih spesifik, persamaan yang akan digunakan mengacu pada koordinat silinder. Oleh karena itu, kedua koordinat tersebut akan ditinjau pada persamaan yang digunakan.

Tinjauan differential control volume pada sistem perpipaan dapat dilakukan untuk koordinat Cartesius dengan gambaran seperti pada gambar 2.1. Untuk melakukan evaluasi properti pada keenam sisi control surfaces, digunakan persamaan Taylor pada control volume tersebut. Jika ditinjau sisi EFGH dari gambar 2.1, diperoleh persamaan Taylor:

( ) ( ) ……… (2.1a)

( ) ( ) ...…………....…...(2.1b) dimana:

𝜌

= densitas fluida (

𝑘𝑔 𝑚3Gambar 2.1. Keseimbangan control volume untuk koordinat Cartesius (Fox, dkk., 2010).

Dengan mengabaikan orde yang lebih tinggi dari dua pada persamaan (2.1), persamaan yang serupa dapat ditulis untuk control volume tersebut sebagai:

∫ ∫ ⃗ ……… (2.2)

Suku pertama pada persamaan (2.2) merupakan laju perubahan massa di dalam control volume, dan suku kedua merupakan fluks massa yang keluar dari control volume. Bentuk differensial untuk persamaan (2.2) tersebut dapat ditulis sebagai:

……….……….… (2.3)

(Fox, dkk., 2010) dimana:

= densitas fluida ( 3

= komponen kecepatan ke arah sumbu x (

= komponen kecepatan ke arah sumbu y ( = komponen kecepatan ke arah sumbu z (

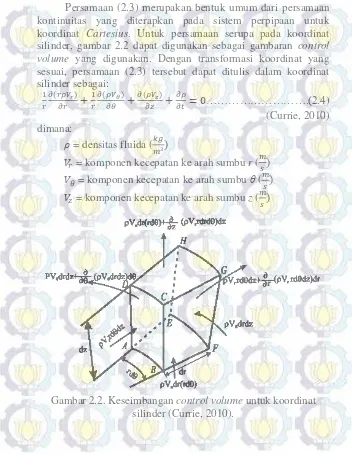

Persamaan (2.3) merupakan bentuk umum dari persamaan kontinuitas yang diterapkan pada sistem perpipaan untuk koordinat Cartesius. Untuk persamaan serupa pada koordinat silinder, gambar 2.2 dapat digunakan sebagai gambaran control volume yang digunakan. Dengan transformasi koordinat yang sesuai, persamaan (2.3) tersebut dapat ditulis dalam koordinat silinder sebagai:

……….(2.4)

(Currie, 2010) dimana:

= densitas fluida ( 3

= komponen kecepatan ke arah sumbu r (

= komponen kecepatan ke arah sumbu θ (

= komponen kecepatan ke arah sumbu z (

Dengan meninjau aliran fluida pada kondisi steady (

)

dan definisi operator vektor nabla ( ) sebagai:

̂

̂ ̂

Persamaan (2.4) dapat diubah menjadi:

⃗ ……….(2.5)

(Patankar, 1980) Pada kasus sistem perpipaan ini, fluida yang digunakan adalah uap yang merupakan fluida Newtonian, sehingga viscous stress pada fluida besarnya proporsional dengan laju deformasi angular. Dengan menerapkan ekspresi viscous stress fluida Newtonian pada persamaan momentum untuk sistem perpipaan, persamaan momentum Navier-Stokes pada masing-masing sumbu pada koordinat Cartesius dapat dituliskan sebagai:

Persamaan momentum ke arah sumbu x:

Persamaan momentum ke arah sumbu y:

Persamaan momentum ke arah sumbu z:

Untuk koordinat silinder, dengan transformasi koordinat yang sesuai persamaan (2.6) tersebut dapat dituliskan sebagai:

Persamaan momentum ke arah sumbu r: Persamaan momentum ke arah sumbu θ:

Persamaan momentum ke arah sumbu z:

0) dan definisi operator vektor nabla( ), persamaan (2.7a) hingga persamaan (2.7c) dapat disederhanakan menjadi:

2.2. Persamaan Energi

Pengaruh aliran viskus terhadap persamaan energi perlu dipertimbangkan pada aliran di dalam sistem perpipaan. Sebab, untuk aliran viskus nilai energi yang ada pada fluida akan menurun secara terus-menerus searah aliran fluida. Penurunan tersebut terjadi akibat energi mekanik yang berkurang karena gesekan yang terjadi di sepanjang aliran fluida dalam pipa.

Untuk mempermudah gambaran analisis, gambar 2.3 digunakan sebagai representasi analisis control volume pada elbow di sistem perpipaan untuk incompressible flow. Persamaan energi untuk control volume sesuai gambar 2.3 dapat dituliskan sebagai:

̇ ̇ ̇ ̇ ∫ ∫ ⃗ ….

……… (2.9)

(Fox, dkk., 2010)

Gambar 2.3. Control volume untuk analisa persamaan energi (Fox, dkk., 2010).

Pada persamaan (2.9), digunakan batasan dan aturan untuk menyederhanakan persamaan energi tersebut, yaitu:

1. ̇ , sebab tidak ada kerja poros pada analisis control volume tersebut.

2. ̇ , sebab walaupun ada tegangan geser pada dinding pipa di control volume, namun kecepatan fluida pada dinding pipa tersebut adalah nol, sehingga tidak mungkin ada kerja. 3. ̇ , sebab diasumsikan tidak ada kerja lain pada pipa

control volume tersebut.

4. , yaitu energi per satuan massa. 5. Aliran steady.

6. Incompressible flow sebagai batasan awal.

7. Keseragaman terjadi untuk energi dalam dan tekanan melalui titik 1 dan titik 2.

dimana:

V = Kecepatan fluida pada tekanan dan temperatur tertentu (

= Kecepatan suara pada tekanan dan temperatur yang sama (

Pada kasus uap yang akan memasuki turbin, uap yang digunakan diatur agar tidak merusak sudu turbin. Sehingga, seringkali dijumpai aliran dengan bilangan Mach > 0,3. Tinjauan persamaan energi juga perlu dilakukan untuk aliran kompresibel pada bilangan Mach > 0,3. Untuk fluida uap kompresibel pada bilangan Mach > 0,3, persamaan (2.9) menjadi:

... (2.12)

(Yuan & Brogren, 1960) dimana:

entalpi fluida uap (

)

= konduktifitas termal fluida (

)

T = temperatur fluida (K)

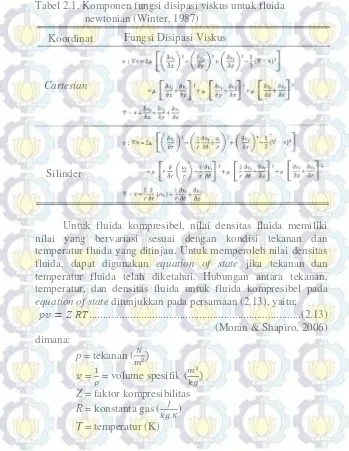

Komponen fungsi disipasi viskus ( ) pada persamaan (2.12) untuk tinjauan koordinat Cartesius dan koordinat silindris dapat dilihat pada tabel 2.1.

p = tekanan fluida (𝑁

𝑚

𝜑 = fungsi disipasi viskus ( 𝑁

Tabel 2.1. Komponen fungsi disipasi viskus untuk fluida newtonian (Winter, 1987)

Untuk fluida kompresibel, nilai densitas fluida memiliki nilai yang bervariasi sesuai dengan kondisi tekanan dan temperatur fluida yang ditinjau. Untuk memperoleh nilai densitas fluida, dapat digunakan equation of state jika tekanan dan temperatur fluida telah diketahui. Hubungan antara tekanan, temperatur, dan densitas fluida untuk fluida kompresibel pada equation of state ditunjukkan pada persamaan (2.13), yaitu:

...(2.13) (Moran & Shapiro, 2006) dimana:

p = tekanan (

= = volume spesifik ( 3

Z = faktor kompresibilitas R = konstanta gas (

)

T = temperatur (K) Cartesian

Silinder

Untuk gas ideal, variabel Z pada persamaan (2.13) bernilai 1. Setelah nilai densitas fluida tinjauan diperoleh, nilai kecepatan fluida tinjauan juga dapat diperoleh melalui persamaan kontinuitas. Selanjutnya, nilai-nilai variabel tersebut digunakan pada persamaan energi untuk menentukan kehilangan energi yang terjadi. Sebagai tambahan, nilai gaya yang timbul akibat kecepatan fluida tersebut juga dapat diperoleh melalui persamaan momentum. Akan tetapi, nilai densitas yang berbeda-beda akan menyebabkan perhitungan menjadi lebih kompleks. Sehingga, rekomendasi untuk penyelesaian kehilangan energi dengan metode kompresibel dilakukan hanya jika rasio pressure drop terhadap tekanan awal bernilai di atas 40% (Crane, 1982).

2.3. Sistem Perpipaan Uap

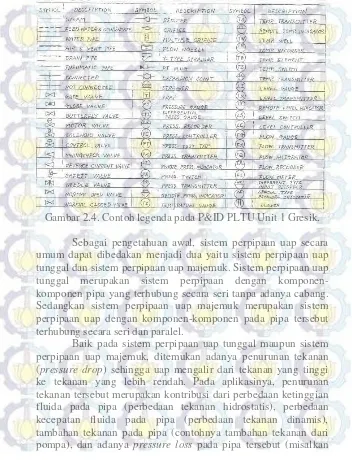

Gambar 2.4. Contoh legenda pada P&ID PLTU Unit 1 Gresik.

Sebagai pengetahuan awal, sistem perpipaan uap secara umum dapat dibedakan menjadi dua yaitu sistem perpipaan uap tunggal dan sistem perpipaan uap majemuk. Sistem perpipaan uap tunggal merupakan sistem perpipaan dengan komponen-komponen pipa yang terhubung secara seri tanpa adanya cabang. Sedangkan sistem perpipaan uap majemuk merupakan sistem perpipaan uap dengan komponen-komponen pada pipa tersebut terhubung secara seri dan paralel.

pressure loss akibat adanya elbow). Perbedaan tekanan akibat pressure loss tersebut akan dijelaskan lebih lanjut, namun hal penting yang perlu ditekankan adalah pressure loss tersebut terjadi akibat adanya komponen-komponen pada sistem perpipaan uap. Komponen-komponen tersebut meliputi:

a. Pipa

Pipa merupakan komponen utama dalam sistem perpipaan uap yang berfungsi sebagai media penyalur uap. Gambar 2.5 menunjukkan gambaran pipa secara nyata. Umumnya, pipa merupakan bagian dari sistem perpipaan yang paling dominan.

Gambar 2.5. Ilustrasi pipa (Woodruff, dkk., 2011)

Sebagai aturan perancangan pipa uap, digunakan beberapa standar yang telah diakui secara internasional. Standar tersebut digunakan sesuai dengan fungsi dari pipa tersebut. Contoh dari standar pipa yaitu ASME B31.1: Power Piping. ASME B31 berisi kumpulan standar untuk pipa bertekanan, dan ASME B31.1 berisi standar untuk pipa pada pembangkit. Jika analisis yang dilakukan sesuai standar tersebut, akan diperoleh hasil akhir berupa grade material pipa, diameter dan schedule pipa yang sesuai, dan class pipa. Untuk mendapatkan ketebalan nominal (tnom) sesuai

( ) ……… (2.14a)

memperhatikan faktor toleransi manufaktur (mill tolerance) sebesar 12,5%. Nilai diameter dalam (di) pipa dapat diperoleh

sesuai dengan persamaan berikut:

………(2.15)

(ASME B31.1, 2001) dimana:

do = diameter luar pipa (inch)

tnom = ketebalan nominal (inch)

Contoh lain dari standar pipa adalah JIS G3458. JIS G3458 berisi standar untuk pipa baja alloy. Umumnya standar pipa yang digunakan dicantumkan di dalam P&ID. Pada JIS G3458, nilai ketebalan nominal (tnom) pipa telah dicantumkan

sesuai dengan grade pipa yang ditetapkan (misalnya grade STPA 24). Oleh karena itu, perhitungan terkait diameter dalam pipa dapat dilakukan dengan melakukan input variabel terkait pada persamaan (2.15). Dengan melihat standar-standar tersebut, ada aspek-aspek yang menjadi perhatian dalam pemilihan pipa, meliputi kecepatan aliran, tekanan fluida, dan temperatur fluida, dan kehilangan energi pada pipa. Sehingga jika pipa telah dipilih, aspek-aspek tersebut dapat dihitung kembali (Crane, 1982).

b. Flanges

Secara sederhana, flanges merupakan penyambung yang dapat dipisah pada sistem perpipaan. Penyambung tersebut

E = Efisiensi sambungan y = faktor derating suhu Alw = faktor toleransi untuk

disambung kuat pada kedua sisinya dengan baut dan mur. Sambungan dapat dilakukan antara pipa dengan pipa lain maupun antara pipa dengan komponen lain, misalnya pada kasus pipa yang disambung dengan valve. Umumnya di sela-sela flanges diberi gasket untuk mencegah kebocoran. Pemasangan flanges seringkali dilakukan untuk kemudahan perawatan maupun penggantian komponen sistem perpipaan, namun flanges tersebut berpotensi menimbulkan kerugian energi.

Secara umum, flanges dapat digolongkan ke dalam empat jenis utama, yaitu:

1.Weld-Neck Flanges (WN)

WN Flanges merupakan jenis flanges yang dipasang pada pipa secara butt-welding (di las pada bagian bawahnya).

2.Socket-Weld Flanges (SW)

SW Flanges merupakan jenis flanges yang dipasang pada pipa dengan pengelasan hanya pada salah satu sisinya. Jenis ini tidak cocok digunakan untuk operasi terus-menerus pada kondisi operasi berbahaya, dan hanya cocok untuk diameter yang kecil.

3. Slip-On Flanges (SO)

SO Flanges merupakan jenis flanges yang dipasang pada pipa dengan cara dilekatkan pada permukaan pipa kemudian dilas pada bagian dalam dan bagian luar sesuai dengan daerah yang melekat pada pipa. SO Flanges Memiliki permukaan gasket yang datar.

4. Lap-Joint Flanges (LJ)

c. Fitting & Joint

Fitting & joint merupakan variasi dari bentuk pipa standar. Beberapa contoh fitting & joint adalah bend, tee, y-junction, reducer, dan lainnya. Gambar 2.6. menunjukkan beberapa jenis fittings. Fitting dirancang dengan standar tertentu, salah satunya ASTM. Spesifikasi dan standar perancangan fitting dan joint secara detail dapat mengikuti standar ASTM A 234 untuk Carbon Steel pada temperatur menengah dan tinggi, ASTM A 403 untuk Austenitic Stainless Steel, dan ASTM A 420 untuk Carbon Steel pada temperatur rendah. Fitting & joint juga berpotensi menimbulkan kerugian energi (Miller, 1990)

Gambar 2.6. Jenis fittings (a) 90o bend. (b) 45o bend. (c) Tee. (Oberg, 2012)

d. Valves

Valves Merupakan komponen pendukung pada sistem perpipaan. Fungsi dari valve bermacam-macam, diantaranya menutup aliran, membuka aliran, mengatur laju aliran, dan mencegah aliran balik. Gambar 2.7 pada penjelasan globe valve menunjukkan gambaran globe valve sebagai salah satu jenis dari valves.

Penggolongan valves dapat dilakukan sesuai dengan fungsinya, yaitu:

1.Gate Valve

Berfungsi untuk membuka atau menutup aliran fluida. Pada valve jenis ini fluida dapat mengalir dari kedua sisi

lubang valve. Keunggulan gate valve yaitu menimbulkan kerugian energi yang relatif kecil.

2.Globe Valve

Berfungsi sebagai alat throttling, yaitu menyesuaikan laju aliran agar sesuai dengan kebutuhan. Aliran yang masuk dalam lubang valve harus melalui dudukan valve secara berlawanan arah dengan arah dudukan, lalu aliran tersebut akan berubah lagi arahnya sesuai dengan bentuk keluaran lubang valve. Beberapa variasi dari globe valve misalnya needle valve, butterfly valve, dan ball valves. Keunggulan dari globe valve yaitu besarnya aliran fluida dapat disesuaikan, namun globe valve menimbulkan kerugian energi yang relatif besar.

Gambar 2.7. Globe valve (Fisher, 2005).

3.Check Valve

2.4. Pressure Loss pada Sistem Perpipaan Uap

Fluida yang mengalir pada sebuah pipa akan mengalami kerugian energi. Kerugian energi tersebut jika tidak diberi tambahan energi akan menyebabkan fluida menghasilkan energi yang lebih rendah dibandingkan spesifikasi awal. Kerugian ini secara umum disebut sebagai head loss. Secara khusus, head loss untuk fluida jenis gas dapat dinyatakan dalam bentuk tekanan dan dikenal sebagai presure loss. Pressure loss tersebut akan berpengaruh terhadap tekanan sistem. Penurunan tekanan sistem pada dua titik tinjau disebut sebagai pressure drop. Dengan meninjau kembali persamaan energi pada persamaan (2.9) untuk incompressible flow, steady flow, one inlet, dan one outlet, dapat dilakukan modifikasi dengan membagi kedua ruas dengan variabel mass flow rate ( ̇)dan variabel percepatan gravitasi (g), sehingga persamaan untuk incompressible flow menjadi:

( ) ( ⃗⃗⃗⃗ ⃗⃗⃗⃗ ) ̇̇…..(2.16)

(Fox, dkk., 2010) Ruas kanan pada persamaan (2.16) bersesuaian dengan perbedaan energi mekanik tiap satuan massa yang terjadi antara section 1 dan section 2, sehingga dapat diidentifikasi sebagai kehilangan energi total tiap satuan massa (HLT), sebagai:

̇

̇

...(2.17)

(Fox, dkk., 2010) Kehilangan energi tiap satuan massa tersebut juga dikenal sebagai head loss. Terdapat dua jenis head loss yang terjadi di dalam sistem perpipaan, yaitu head loss major (HL) pada pipa

lurus dan head loss minor (HLM) pada variasi bentuk pipa dengan

jumlah keduanya menyatakan head loss total (HLT). Persamaan

Jika ditinjau lebih lanjut untuk sistem perpipaan yang tertutup (berbentuk siklus), agar fluida dapat tetap mengalir dan memberikan energi sesuai spesifikasi awal, maka head loss total pada sistem perpipaan harus dapat diatasi dengan memberikan energi tambahan, agar fluida yang telah memberikan energinya dapat kembali ke kondisi awal dan mengalir secara terus menerus sesuai spesifikasi awal. Salah satu sumber energi yang dapat diberikan pada sistem adalah berupa head pompa. Head pompa yang diberikan akan dirancang untuk mengatasi masalah head loss melalui pemberian tekanan tambahan pada sistem.

Untuk kasus incompressible flow aliran turbulen, masalah head loss belum dapat diselesaikan secara analitik murni, sehingga diperlukan pendekatan empirik untuk kasus tersebut. Setelah dilakukan analisa dimensional yang sesuai, diperoleh bahwa dengan pendekatan empirik, head loss major (HL) untuk

pipa lurus dapat diekspresikan secara matematis sebagai:

……….………(2.18) (Fox, dkk., 2010) dimana:

f = Darcyfriction factor L = panjang pipa lurus (m)

Di = diameter dalam untuk pipa tersebut (m)

Nilai dari Darcy friction factor untuk aliran turbulen juga diperoleh dengan pendekatan empirik, yaitu fungsi dari Reynolds number (Re) dan rasio kekasaran permukaan terhadap diameter dalam pipa (e/Di). Penentuan Darcy friction factor umumnya

dilakukan dengan metode matematis atau metode grafis. Secara grafis, Moody diagram (Gambar G.1 pada Lampiran G) dapat digunakan untuk menentukan nilai Darcy friction factor, dan secara matematis nilai Darcy friction factor (f) diperoleh melalui persamaan:

√

√ ……… (2.19)

(Colebrook, 1939)

dimana:

e/D = rasio kekasaran permukaan pipa terhadap diameter dalam pipa.

Re = bilangan Reynolds

= rasio gaya inersia terhadap gaya viskus fluida ( )

Head loss major pada persamaan (2.18) dinyatakan dalam satuan meter. Dengan mengalikan dengan faktor konstanta gravitasi, head loss major dapat dinyatakan dalam satuan m2/s2. Jika fluida yang digunakan berwujud gas (misalnya kasus uap panas lanjut), head loss major juga dapat diekspresikan sebagai pressure loss major, yaitu kehilangan tekanan akibat gesekan pada pipa lurus. Dalam hal ini, pressure loss major dinyatakan sebagai:

……….. (2.20)

Head loss minor juga terjadi pada variasi bentuk pipa, umumnya karena adanya separasi aliran pada variasi bentuk pipa tersebut. Juga dengan pendekatan empirik, nilai head loss minor (HLM) diperoleh melalui persamaan (2.21) dan pressure loss

diperoleh melalui persamaan (2.22) sebagai:

………..……….. ………...(2.21)

………...…..(2.22)

(Fox, dkk., 2010) dimana:

Pressure loss major = kehilangan tekanan (Pa)

dimana:

Pressure loss minor = kehilangan tekanan minor (Pa)

ρ = densitas fluida (kg/m3)

K = loss coefficient

Pada persamaan tersebut, head loss minor dinyatakan dalam satuan meter dan pressure loss minor dinyatakan dalam satuan pascal. Nilai K bervariasi sesuai dengan bentuk pipa yang ditinjau. Head loss total merupakan jumlah dari seluruh head loss major dan head loss minor pada pipa, dan pressure loss total merupakan jumlah dari seluruh pressure loss major dan pressure loss minor pada pipa. Pressure loss total tersebut merupakan salah satu bagian dari perhitungan pressure drop jika ditinjau dua buah titik pada sistem perpipaan uap.

Gambar 2.8. Infinitesimal control volume (Wierba, 1972)

Secara praktis, metode Shapiro menggunakan M2 sebagai variabel independen. Sehingga diperoleh resistance parameter ( , rasio tekanan ( , dan rasio tekanan stagnasi (

)

sesuai persamaan (2.24a), (2.24b), dan (2.24c), yaitu:

( )... (2.24a)

... (2.24b)

... (2.24c)

(Balachandran, 2006). dimana:

= Fanning friction factor

= Darcy friction factor Lmax = panjang maksimum (m)

D = diameter dalam daerah analisis (m) p* = tekanan saat kondisi kritis (

po = tekanan stagnasi (

po *

Untuk keperluan aplikatif, contoh kurva data metode Shapiro untuk subsonic flow ditampilkan pada gambar 2.9.

Gambar 2.9. Contoh kurva metode Shapiro untuk gas ideal

(Wierba, 1972).

Berdasarkan data pada gambar 2.9, untuk menghitung nilai tekanan pada dua titik tinjauan dapat digunakan nilai resistance parameter ( , rasio tekanan ( , dan rasio tekanan stagnasi (

) sesuai persamaan (2.25a) hingga (2.25c), sehingga

nilai rasio tekanan outlet terhadap tekanan inlet dapat diperoleh.

𝐿𝑚𝑎𝑥𝐷

,

𝑝Selisih nilai tekanan yang terjadi merupakan kehilangan energi dalam bentuk penurunan tekanan.

( ) ...(2.25a)

...(2.25b)

...(2.25c)

(Balachandran, 2006) dimana:

= rasio tekanan titik 2 terhadap titik 1

= rasio tekanan stagnasi titik 2 terhadap titik 1

2.5. Perpindahan Panas dan LMTD

Secara sederhana, panas pada pipa dapat berpindah secara konduksi dan konveksi. Untuk mempermudah pemahaman, konsep terkait perpindahan panas pada pipa diberikan melalui teori tahanan termal dan overall heat transfer coefficient. Gambar 2.11 diberikan untuk mempermudah pemahaman terkait konsep tersebut.

Dengan tinjauan koordinat silinder, pada penampang pipa tersebut terdapat beberapa parameter perpindahan panas, yaitu perpindahan panas konveksi dari surrounding menuju r3,

perpindahan panas konduksi dari r3 menuju r2 dan r2menuju r1,

dan perpindahan panas konveksi dari r1menuju fluida dalam pipa.

Berdasarkan konsep tahanan termal, persamaan perpindahan panas (q) diterapkan menjadi:

∑ ...(2.26)

(Incropera, dkk., 2011) dimana:

= T1 - T2= perbedaan temperatur udara luardengan

temperatur superheated steam di dalam pipa (K)

∑ = tahanan termal yang terjadi ( )

Tahanan termal untuk perpindahan panas konveksi pada koordinat silinder untuk kasus tersebut dinyatakan sebagai:

...(2.27)

(Incropera,dkk., 2011) dimana:

hi = koefisien perpindahan panas konveksi ( )

Ai = luasan bidang yang terkena konveksi (m

2 )

Selanjutnya, tahanan termal untuk perpindahan panas secara konduksi pada koordinat silinder dinyatakan sebagai:

r2= radius luar silinder konduktor (m)

Dari beberapa teori tersebut, untuk kasus pipa terinsulasi, perpindahan panas menuju ke dalam pipa sesuai dengan gambar 2.11 dapat dituliskan sebagai: dan temperatur udara diasumsikan tidak berubah. Agar analisis lebih sesuai, perubahan temperatur steam dan temperatur udara juga perlu diperhatikan. Pendekatan yang dapat digunakan untuk memperhatikan perubahan temperatur steam tersebut yaitu dengan AMTD (Arithmetic Mean Temperature Difference) dan LMTD (Log Mean Temperature Difference). AMTD digunakan jika perubahan temperatur yang terjadi cukup besar dan terjadi secara linear. Umumnya, AMTD digunakan jika pipa yang dianalisis memiliki panjang di atas 500 meter. LMTD digunakan jika perubahan temperatur yang terjadi tidak terlalu besar, terjadi

secara logaritmik, dan analisis untuk tingkat akurasi yang lebih tinggi. Pada kasus ini, perubahan temperatur steam yang terjadi kurang dari 5 oC, sehingga analisis dilakukan dengan pendekatan perubahan temperatur rata-rata logaritmik ( ). Setelah nilai

diketahui, variabel pada persamaan (2.26) dapat

disubstitusi menjadi . Persamaan untuk mencari yaitu:

……….(2.30)

(Incropera, dkk., 2011)

dimana:

= perbedaan temperatur rata-rata logaritmik (K) = Temperatur steam di dalam pipa pada kondisi

inlet (K)

= Temperatur steam di dalam pipa pada

kondisi outlet (K)

= Temperatur udara di luar pipa (K)

2.6. Model Turbulensi

Pada analisis secara numerik, untuk kasus aliran turbulen, diperlukan model turbulensi tertentu agar aliran viskus turbulen dapat dimodelkan pada simulasi. Model turbulensi secara umum terbagi menjadi:

1. DNS (Direct Numerical Simulation)

sehingga penyelesaian dengan metode ini memerlukan biaya komputasi yang tinggi (Versteeg & Malalasekera, 2007). 2. LES(Large Eddy Simulation)

Merupakan metode penyelesaian yang mirip dengan direct simulation, namun digunakan turbulence model yang sederhana untuk menganalisis detail vortex dan eddy. Metode LES dapat memprediksi adanya fenomena dalam fluida yang tidak terdeteksi, namun memerlukan biaya komputasi yang tinggi karena kompleksnya sifat alami eddy secara 3D (Versteeg & Malalasekera, 2007).

3. RANS(Reynolds-Averaged Navier-Stokes) a.Spalart-Allmaras

Merupakan model turbulensi dengan persamaan tunggal untuk menyelesaikan model persamaan transport pada viskositas turbulen. Model ini cocok digunakan untuk aplikasi aerospace dan banyak diterapkan untuk lapisan batas yang dipengaruhi adverse pressure gradient. Akan tetapi, metode ini hanya efektif untuk kasus dengan bilangan Reynolds (Re) yang rendah dan pemodelan umumnya dilakukan dengan ukuran mesh yang besar, sehingga metode ini kurang cocok diterapkan pada kasus yang membutuhkan akurasi yang tinggi (Anderson, 1995). b.STD k-ε (Standardk-epsilon)

Model ini menggunakan dua persamaan transport sebagai metode penyelesaian. Model ini cocok digunakan untuk menyelesaikan masalah heating, buoyancy, dan compressibility. Model ini juga pernah digunakan pada penyelesaian aliran kompleks untuk koneksi pipa boiler dengan turbin. Walaupun demikian, model ini terbatas untuk aliran dengan separasi yang tidak terlalu tajam (Anderson, 1995).

c.RNG k-ε (Re-Normalisation Group k-epsilon)

Model ini juga mampu memprediksi aliran dengan bilangan Reynolds (Re) rendah dan aliran dengan efek swirling (Anderson, 1995).

d.Realizablek-ε(Realizable k-epsilon)

Merupakan modifikasi dari model STD k-ε untuk menentang penggunaan batasan matematis sehingga performansi model dapat diperbaiki. Digunakan untuk aliran yang sangat kompleks sehingga hasilnya lebih tajam (Anderson, 1995). Salah satu penerapan model ini pada 90o rectangular bend menunjukkan pemodelan turbulensi jenis ini mampu memberikan nilai error yang paling kecil saat memprediksi nilai tekanan statis pada bend tersebut. Pada bend tersebut, model turbulensi ini dibandingkan dengan STD k-ε, RNG k-ε, STD k-ω, dan SST k-ω (Tricahyono, 2003).

e.STD k-ω(Standard k-omega)

Pemodelan dengan dua persamaan transport yang banyak digunakan untuk kasus transisi aliran laminar ke aliran turbulen. Pemodelan jenis ini juga dapat diterapkan untuk aliran dengan nilai bilangan Reynolds (Re) yang rendah, kasus aliran yang memerlukan adanya perhitungan shear, dan aliran compressible (Menter, dkk., 2003). f. SST k-ω (Shear Stress Transport k-omega)

Variasi STD k-ω dengan kombinasi model Wilcox untuk perlakuan khusus pada aliran di dekat dinding (Menter, dkk., 2003).

g.Reynolds Stress Model (RSM)

Dalam kasus fluida uap, metode turbulensi yang umumnya digunakan adalah metode k-ε dan metode k-ω. Metode k-ε umumnya digunakan pada aliran dengan bilangan Reynolds yang relatif tinggi, sedangkan metode k-ω umumnya digunakan pada aliran dengan bilangan Reynolds yang rendah. Dari beberapa metode k-ε, untuk kasus elbow maupun bend digunakan metode realizable k- ε sebagai model turbulensi sesuai hasil error minimum yang ditunjukkan pada tabel 2.2.

Tabel 2.2. Error tekanan statis rectangular bend 90o pada model- model turbulensi (Tricahyono, 2003)

No Hasil Eksperimen / Simulasi % Error

1 Eksperimen (Eddy, 2000) -

2 Spalart-Allmaras 7,53

3 Standard k- ε 4,52

4 RNG k- ε 4,66

5 Realizable k- ε 4,39

6 Standard k- ω 5,76

7 SST k-ω 4,99

35

METODOLOGI

Pada bab ini akan diuraikan mengenai gambaran analisis, langkah pengerjaan yang dilakukan, dan diagram alir tahapan yang dilakukan. Sebagai langkah awal, dilakukan studi pustaka tentang sistem perpipaan uap dan aliran fluida pada sistem perpipaan uap. Kemudian, aliran fluida pada sistem perpipaan uap dianalisis dengan tahapan analitik dan tahapan numerik. Tahapan-tahapan untuk proses analitik diperlukan sebagai acuan untuk memperoleh nilai pressure drop yang terjadi pada daerah analisis, dan tahapan-tahapan untuk proses numerik diperlukan untuk melihat dengan lebih detail terkait aliran yang terjadi pada domain simulasi yang dipilih.

3.1. Tahapan Analitik

(a)

(b)

(c)

Gambar 3.1. Main steam line yang analisis: (a) rear view, (b) left side view, (c) front view.

Untuk memperjelas domain yang dianalisis, dilakukan penggambaran secara isometrik untuk sistem perpipaan uap tersebut. Gambar 3.2 dapat digunakan sebagai representasi tampilan isometrik untuk ketiga gambar detail main steam pipe pada PLTU Gresik Unit 1 tersebut.

Gambar 3.2. Tampilan isometrik sistem perpipaan uap dari secondary superheater ke highpressure turbine.

Pengelompokan komponen sistem perpipaan Mulai

Segmentasi sistem perpipaan

Penentuan properti fluida

Perhitungan kecepatan rata-rata uap panas

Penentuan Reynolds number aliran uap panas

Penentuan Mach number aliran uap panas

Hasil awal pressure drop M≥ 0,3

Perhitungan pressure drop

metode kompresibel

Perhitungan pressure drop

metode inkompresibel Ya

Tidak

A

Penentuan heat loss

Hitung ulang pressure drop

dengan metode kompresibel Hitung ulang

pressure drop

dengan penyesuaian

densitas pada metode inkompresibel

Ya

Hasil akhir pressure drop

Selesai

Analisis hasil dan kesimpulan

𝑃𝑟𝑒𝑠𝑠𝑢𝑟𝑒 𝑑𝑟𝑜𝑝 𝑖𝑛𝑙𝑒𝑡 𝑝𝑟𝑒𝑠𝑠𝑢𝑟𝑒

< 5%

𝑃𝑟𝑒𝑠𝑠𝑢𝑟𝑒 𝑑𝑟𝑜𝑝 𝑖𝑛𝑙𝑒𝑡 𝑝𝑟𝑒𝑠𝑠𝑢𝑟𝑒

> 40%

Ya Tidak

Tidak

A

3.2.

Tahapan NumerikPada tahapan numerik, dilakukan tahap pre-processing, processing, dan post-processing. Tahap pre-processing meliputi pemodelan geometri, penentuan domain, dan pembuatan meshing. Tahapan processing meliputi setting model, material, operating condition, boundary condition, dan solution. Tahapan post-processing meliputi validasi, penampilan hasil, dan analisis hasil.

3.2.1. Domain Numerik dan Meshing

Gambar 3.4. Domain simulasi numerik pada tampilan isometrik sistem perpipaan uap.

Gambar 3.5 Tampilan domain simulasi di lapangan.

Gambar 3.6. Meshing volume pada geometri simulasi.

Gambar 3.7. Penerapan boundary layer mesh pada geometri simulasi.

Setelah dilakukan simulasi, dilakukan grid independence test agar diperoleh hasil yang tidak terpengaruh terhadap jumlah grid dan mengurangi error akibat diskretisasi (Roache, dkk., 1986). Tabel 3.1 menunjukkan analisis grid independensi variabel Cp pada x/L = 1 (inner radius). Grid refinement factor diambil sebesar 1,5, 2, dan 2,13. Error relatif dihitung berdasarkan perbandingan nilai rms data terhadap rms data meshing A yang diekstrapolasi pada ukuran grid yang sama.

inflow

Tabel 3.1. Analisis grid independensi Cp di posisi x/L = 1 pada inner radius bend.

Meshing Jumlah grid Nilai Cp rn+1,n Error relatif

A 151374 -0,19832 - -

B 211356 -0,21501 1,5 2,99

C 424218 -0,21432 2 1,28

D 906720 -0,21402 2,13 0,14

GCIfineABC= 4,89 % GCIfineABD = 4,18 %

Berdasarkan tabel 3.1 tersebut, nilai GCI yang diambil direkomendasikan bernilai kurang dari 5%. Nilai GCI yang kecil menunjukkan hasil yang lebih baik relatif terhadap kelompok tinjau yang lain. Namun, secara umum meshing B, meshing C, dan meshing D dapat digunakan sebagai grid pada geometri simulasi. Oleh karena itu, untuk meringankan proses komputasi berikutnya, dapat digunakan meshing dengan jumlah grid yang sesuai dengan batasan GCI tersebut, dalam hal ini digunakan meshing C.

3.2.2. Geometri Pipa

Gambar 3.8.. Dimensi geometri pada domain simulasi (dalam mm).

3.2.3. Model dan Material

Model numerik yang digunakan untuk menyelesaikan studi aliran fluida pada kasus ini dapat dilihat pada tabel 3.2.

Tabel 3.2. Model numerik yang digunakan

Model Keterangan Dasar Pemilihan

Multiphase off Tinjauan hanya melibatkan

aliran superheated steam satu fasa dari secondary superheater. Energy

equation

on Tinjauan mencakup perpindahan

panas konduksi dan konveksi.

Viscous realizable

k-ε

Penggunaan realizable k-ε sesuai untuk aliran gas pada bend dengan bilangan Reynolds yang tinggi.

Heat Exchanger

off Pengaruh heat exchanger tidak ditinjau

Species off Tidak ada model pencampuran

spesies kimia maupun

pembakaran pada sistem yang ditinjau.

Discrete Phase

off Tidak ada fasa diskrit pada superhated steam

Solidification & Melting

off Tidak ditinjau

Acoustics off Tidak ditinjau

Tabel 3.3. merupakan representasi input parameter terkait material yang digunakan.

Tabel 3.3. Material superheated steam (Perry, dkk., 1999)

Material type steam

Material density 26,70 (kg/m3)

Cp 2518,68 (J/kgK)

Thermal conductivity 0,07542 (W/mK)

Viscosity 2,926 x 10-5 (kg/ms)

3.2.4. Operating Condition dan Boundary Condition

nilai gauge static pressure yang diketahui dari sensor dan perhitungan sebesar 8759623 Pa (dengan backflow turbulent intensity 10% dan backflow turbulent viscosity ratio 105). Pada wall diatur fluks panas sebesar -150,4 W/m2.

I =

Pada software Fluent, sebagai solusi untuk pressure-velocity coupling digunakan metode SIMPLE (Semi Implicit Method for Pressure Linked Equations). Solusi untuk nilai momentum diperoleh dengan second order upwind. Solusi untuk nilai turbulent kinetic energy diperoleh dengan second order upwind. Solusi untuk nilai turbulent dissipation rate diperoleh dengan second order upwind. Untuk nilai energi, solusi diperoleh dengan second order upwind.

Untuk inisialisasi, digunakan temperatur sebesar 783K, tekanan sebesar 8765900 Pa, dan inisialisasi di sisi inlet bend. Monitor residual digunakan untuk proses iterasi hingga harga konvergensi mencapai nilai residual di bawah 10-6 untuk masing-masing parameter yang dipantau. Parameter yang dipantau adalah kecepatan ke arah sumbu x, kecepatan ke arah sumbu y, kecepatan ke arah sumbu z, kontinuitas, energi, energi kinetik turbulen (k), dan laju disipasi turbulen (ε).

49

4.1. Tinjauan Entrance Length

Entrance length merupakan jarak dari lokasi entrance yang diperlukan aliran fluida agar kondisi fully developed flow (aliran berkembang penuh) terjadi pada aliran fluida. Ilustrasi sederhana terkait entrance length ditampilkan pada gambar 4.1.

Gambar 4.1. Ilustrasi entrance length pada segmen pipa aliran turbulen (Douglas, dkk., 1986).

Berdasarkan perhitungan, diperoleh bahwa aliran fluida pada sistem perpipaan uap yang dianalisis merupakan aliran turbulen (Re = 6.970 x 106). Pada aliran turbulen, aliran berkembang penuh terjadi saat rasio dari entrance length dan diameter ( ) berada pada rentang 10 dan 60. Secara matematis:

……… (4.1)

superheater, dengan panjang pipa lurus terakhir sebesar 8800 mm. Nilai panjang pipa tersebut berada pada rentang entrance length pada persamaan (4.1), sehingga kondisi fully developed flow dapat dianggap telah terjadi pada aliran fluida tersebut. Selain itu, pipa yang dianalisis memiliki panjang total 77650 mm, dengan panjang pipa hingga ke titik 2 sebesar 20680 mm dan panjang hingga ke titik 5 sebesar 75650 mm. Sehingga, kondisi fully developed flow juga dapat dianggap telah terjadi pada inlet sistem perpipaan tersebut.

4.2. Hasil Perhitungan Pressure Drop

Pada pendekatan perhitungan awal dengan metode inkompresibel untuk daerah analisis (Lampiran D), diperoleh hasil pressure drop dari titik 1 ke titik 7 sesuai perhitungan sebesar 546751,35 N/m2. Dalam hal ini, properti fluida yang digunakan diperoleh berdasarkan data tekanan dan temperatur sensor recorder yang tercatat, yaitu pada titik 1, titik 4, dan titik 7 sesuai gambar 4.2. Data yang terbaca pada sensor menunjukkan bahwa pressure drop yang terjadi sebesar 632528,93 N/m2. Sehingga, pendekatan perhitungan tersebut berbeda dari data sensor sebesar 13,6 %.

Gambar 4.2. Segmentasi analisis sistem perpipaan uap

Hasil Perhitungan Pressure Drop dari Titik 1 ke Titik 2

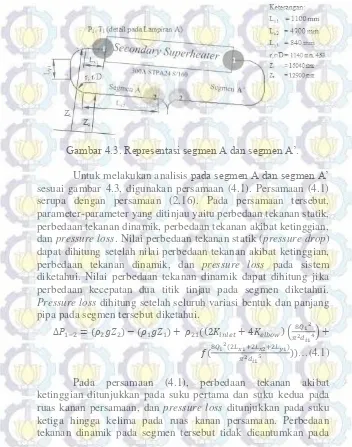

Gambar 4.3. Representasi segmen A dan segmen A’.

Untuk melakukan analisis pada segmen A dan segmen A’ sesuai gambar 4.3, digunakan persamaan (4.1). Persamaan (4.1) serupa dengan persamaan (2.16). Pada persamaan tersebut, parameter-parameter yang ditinjau yaitu perbedaan tekanan statik, perbedaan tekanan dinamik, perbedaan tekanan akibat ketinggian, dan pressure loss. Nilai perbedaan tekanan statik (pressure drop) dapat dihitung setelah nilai perbedaan tekanan akibat ketinggian, perbedaan tekanan dinamik, dan pressure loss pada sistem diketahui. Nilai perbedaan tekanan dinamik dapat dihitung jika perbedaan kecepatan dua titik tinjau pada segmen diketahui. Pressure loss dihitung setelah seluruh variasi bentuk dan panjang pipa pada segmen tersebut diketahui.

( )

…(4.1)

persamaan sebab nilainya nol (ditunjukkan pada contoh perhitungan).

Pada persamaan tersebut, terdapat parameter properti fluida, dengan tinjauan yang dipisah pada titik 1 dan titik 2 di dalam segmen. Tabel 4.1. memberikan rangkuman properti fluida yang digunakan pada perhitungan segmen ini. Untuk titik 1, data tekanan dan temperatur telah diketahui dari pembacaan sensor tekanan (94,55 kg/cm2) dan standar kontrol temperatur (510 oC) sehingga properti fluida dapat dicari pada tekanan dan temperatur tersebut. Untuk titik 2, data densitas diperoleh melalui estimasi data sesuai perubahan tekanan yang terjadi. Data temperatur untuk titik 2 diperoleh melalui nilai rata-rata temperatur di titik 1 dan titik 4. Densitas fluida di antara titik 1 dan 2 diperoleh berdasarkan nilai tekanan di tengah-tengah segmen (meninjau pressure loss) dan nilai rata-rata temperatur pada titik 1 dan titik 2. Detail masing-masing properti yang lain dilampirkan pada Lampiran A.

Tabel 4.1. Nilai variabel terkait segmen A.

Keterangan Simbol Nilai variabel

Ketinggian titik 1 16,04 m

Ketinggian titik 2 Densitas fluida di titik 1

12,90 m 27,93 kg/m3 Densitas fluida antara titik 1 dan 2 27,76 kg/m3

Densitas fluida di titik 2 27,66 kg/m3

Berdasarkan perhitungan diperoleh nilai static pressure drop dari titik 1 ke titik 2 sebesar 75210,30 N/m2. Perbandingan pressure drop tersebut dengan tekanan awal uap sebesar 1,13%. Perhitungan pressure drop yang terjadi akibat major loss dianalisis dengan nilai absolute roughness inconel (e) pada usia 35 tahun sebesar 0,03 mm. Darcy friction factor dihitung sesuai persamaan (2.19) (Colebrook, 1939).

(Idel’chik, 1960). Penentuan koefisien tersebut dibedakan berdasarkan parameter tambahan panjang pipa (b) dan diameter hidraulik (Dh). Inlet pada segmen ini memiliki nilai tambahan panjang pipa (b) sebesar nol. Sehingga, dalam perhitungan yang dilakukan, koefisien inlet yang digunakan dapat mengacu pada diagram inlet resistance coefficient pada Lampiran F (untuk b/Dh = 0) sebesar 0,5. Gambar 4.4 merupakan ilustrasi aliran pada inlet sesuai kondisi tersebut.

Gambar 4.4. Ilustrasi aliran inlet pada b/Dh= 0 (Idel’chik, 1960)

Pressure drop yang terjadi akibat minor loss bend dianalisis menggunakan 2K Hopper Method dengan nilai K ditulis secara matematis sebagai:

( )………..(4.2)

(Hopper, 1981) dimana:

K1 = Konstanta resistansi tambahan

akibat pengaruh Reynolds number Re = Reynolds number =

= Konstanta resistansi umum = Diameter dalam pipa (inch)

Nilai untuk masing-masing K1 dan dilampirkan pada

diameter dalam (di) pipa terhadap nilai K. Diameter dalam pipa

pada persamaan tersebut dinyatakan dalam inch. Gambar 4.5. merupakan ilustrasi aliran melalui bend.

Gambar 4.5. Ilustrasi aliran melalui 90o bend (Idel’chik, 1960).

Contoh perhitungan pada segmen A ditunjukkan sebagai berikut:

(

) (

)

Pressure difference due to height:

= ( )

( )

= -894,5072 Pa

Dynamic pressure difference:

Pressure losses:

( )

= ( (

( ))) (

( ) )

( (

)

)

= 76105,2953 Pa

Pressure drop:

= -894,5072 Pa + 0 Pa + 76105,2953 Pa = 75210,79 Pa

Hasil Perhitungan Pressure Drop dari Titik 2 ke Titik 3

Tinjauan pressure drop dari titik 2 ke titik 3 dilakukan dengan meninjau segmen B pada gambar 4.2, dengan zoom pada segmen analisis sesuai gambar 4.6. Dalam hal ini, untuk pendekatan awal, nilai densitas fluida dari titik 2 ke titik 3 diestimasi berubah dengan perbedaan sebesar 0,1 kg/ m3 agar perhitungan dapat dilakukan. Data temperatur untuk titik 3 diestimasi berubah sebesar 0,003 K.

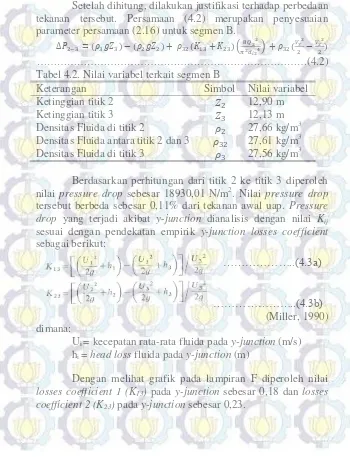

Setelah dihitung, dilakukan justifikasi terhadap perbedaan tekanan tersebut. Persamaan (4.2) merupakan penyesuaian parameter persamaan (2.16) untuk segmen B.

( )

………(4.2)

Tabel 4.2. Nilai variabel terkait segmen B

Keterangan Simbol Nilai variabel

Ketinggian titik 2 Ketinggian titik 3

12,90 m 12,13 m

Densitas Fluida di titik 2 27,66 kg/m3

Densitas Fluida antara titik 2 dan 3 27,61 kg/m3

Densitas Fluida di titik 3 27,56 kg/m3

Berdasarkan perhitungan dari titik 2 ke titik 3 diperoleh nilai pressure drop sebesar 18930,01 N/m2. Nilai pressure drop tersebut berbeda sebesar 0,11% dari tekanan awal uap. Pressure drop yang terjadi akibat y-junction dianalisis dengan nilai Kij

sesuai dengan pendekatan empirik y-junction losses coefficient sebagai berikut:

………..(4.3b) (Miller, 1990) dimana:

Ui = kecepatan rata-rata fluida pada y-junction (m/s) hi = head loss fluida pada y-junction (m)

Dengan melihat grafik pada lampiran F diperoleh nilai losses coefficient 1 (K13) pada y-junction sebesar 0,18 dan losses

coefficient 2 (K23) pada y-junction sebesar 0,23.

Hasil Perhitungan Pressure Drop dari Titik 3 ke Titik 4

Tinjauan pressure drop dari titik 3 ke titik 4 dilakukan pada segmen C. Gambar 4.7. menunjukkan zoom daerah tinjauan pada segmen tersebut. Tinjauan yang dilakukan serupa dengan tinjauan pada segmen A, dengan penyesuaian parameter persamaan yang digunakan sesuai tabel 4.3 untuk persamaan (4.3).

Gambar 4.7. Tinjauan segmen C pada daerah analisis

( )

……….(4.3) Tabel 4.3. Nilai variabel terkait segmen C

Keterangan Simbol Nilai variabel

Ketinggian titik 3 Ketinggian titik 4

12,13 m 8,90 m

Densitas Fluida di titik 3 27,66 kg/m3

Densitas Fluida antara titik 3 dan 4 27,57 kg/m3

Densitas Fluida di titik 4 27,52 kg/m3