VARIASI ARUS DAN ELEKTRODA TERHADAP

KEKERASAN MATERIAL PADA PENGELASAN

SMAW

Gilang Abdiansyah Putra*, Hendra Saputra*, Naufal Abdurrahman

Batam Polytechnics

Mechanical Engineering study Program

Parkway Street, Batam Centre, Batam 29461, Indonesia

E-mail:

[email protected]

Abstrak

Dalam dunia pengelasan saaat ini, nilai kekerasan menjadi tolak ukur sebuah produk. Karena pada dasarnya kekerasan akan berbanding lurus dengan kekuatan, khususnya pada material baja karbon. Namun hal ini akan di pengaruhi oleh parameter – parameter yang dilakukan dalam proses pengelasan itu sendiri. Kekerasan pada pengelasan saat ini sudah di atur sedemikian rupa dalam sebuah standar yang di hasilkan berdasarkan pengujian, penelitian dan sebab-akibat dari hal-hal yang terjadi di lapangan, baik dalam skala nasional maupun internasional. Jika sebuah nilai kekerasan yang didapat dari hasil pengelasan baja karbon memiliki nilai yang lebih tinggi dari batas maksimum dari standar, maka hasil pengelasan tersebut dianggap gagal, dan hal ini mengakibatkan terjadinya kegetasan dan kerapuhan pada produk akhir dari hasil pengelasan tersebut. Karena nilai sebuah kekerasan sangat dipengaruhi sekali oleh panas yang diberikan dalam pengelasan dan cara pendinginan yang dilakukan setelah pengelasan. Dan saat ini sudah banyak cara untuk mengatur kekerasan pada hasil pengelasan pada baja karbon, karena sudah banyak metode pengingkatan dan penurunan kekerasan dari hasil pengelasan dengan menggunakan proses panas lanjutan.

Kata Kunci : Variasi arus, Elektroda, Kekerasan Material

Abstract

In the world of welding today, hardness become a barometer of product. Because, basically, hardness will be directly proportional to the strength, especially in carbon steel material. But this will be influenced by parameters - parameters that are done in the welding process itself. Hardness in welding is now set such a standard at yield based on testing, research and causation of the things that happened in the field, both nationally and internationally. If a hardness value obtained from the welding of carbon steel has a higher value than the maximum limit of the standard, then the welding result was deemed a failure, and it resulted in brittleness and fragility of the final product of the welding results. Because the value of a hardness very influenced at all by the heat given in welding and cooling method performed after welding. And now many ways to adjust the hardness of the welds in carbon steel, as are many methods of enhancing and decreased hardness of the welded result using advanced heat processes.

Keywords: Variations in current, Electrodes, Hardness Material

1. Pendahuluan

1.1 Latar Belakang

Pengertian dari suatu nilai kekerasan material dapat menjadi berbeda bagi kelompok ahli bidang ilmu. Karena bagi insinyur kekerasan adalah ketahanan material terhadap penetrasi, bagi para insinyur mineralogy nilai itu adalah ketahanan terhadap goresan, dan bagi para para mekanik workshop hal

tersebut lebih bermakna kepada sebuah ketahanan material terhadap pemotongan dari alat potong. Begitu banyak konsep dan arti pada sebuah kekerasan material yang dikuasai dan dipahami oleh berbagai ahli bidang ilmu. Setiap material yang akan digunakan sebelumnya wajib dilakukan pengujian, pengetesan material atau logam [1], dan tujuan dari penelitian adalah untuk tujuan mengetahui kekerasan material setelah di lakukan pengelasan yaitu pada daerah

pengelasan, daerah HAZ (Heat Affected Zone) dan daerah dekat HAZsebagai ukuran ketahanan terhadap deformasi plastis dan kekerasan ini dinyatakan dalam angka kekerasan skala Vicker dan Rockwell dengan standard ASTM 384 dan NACE MR0175/ ISO 15156-1 sebagai acuannya dengan arus pengelasan yang digunakan adalah :

1. Arus 1 (root 55 A, filler 90 A, capping 80 A). 2. Arus 2 (root 60 A, filler 95 A, capping 85 A). 3. Arus 3 (root 65 A, filler 100 A, capping 90 A). Dan pengujian dan dilakukan meliputi antara lain :

1. Uji Vickers 2. Uji Rockwell

1.2 Tijauan Pustaka

1.2.1 Baja Karbon Rendah

Baja Karbon Rendah mengandung karbon antara 0,10 s/d 0,30 %. Baja karbon ini dalam perdagangan dibuat dalam plat baja, baja strip dan baja batangan atau profil. Spesifikasi jelasnya menggunakan bahan dengan komposisi kimia yaitu :

TABEL I

SPESIFIKASI BAJA LOW CARBON [2]

1.2.2

Uji Vickers

Pengujian kekerasan dengan metode Vickers bertujuan menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap intan berbentuk piramida dengan sudut puncak 136 derajat yang ditekankan pada permukaan material uji tersebut [3].

1.2.3

Uji Rockwell

Skala yang umum dipakai dalam pengujian Rockwell adalah :

a. HRa (Untuk material yang sangat keras) b. HRb (Untuk material yang lunak).

Identor berupa bola baja dengan diameter 1/16 Inchi dan beban uji 100 Kgf.

c. HRc (Untuk material dengan kekerasan sedang). Identor berupa Kerucut intan dengan sudut puncak 120 derjat dan beban uji sebesar 150 kgf.

TABEL II Tabel skala kekerasan:

Pengujian kekerasan dengan metode Rockwell bertujuan menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap benda uji (speciment) yang berupa bola baja ataupun kerucut intan yang ditekankan pada permukaan material uji tersebut. [4]

1.2.4

Pengelasan SMAW

SMAW merupakan suatu teknik pengelasan dengan menggunakan arus listrik berbentuk busur arus dan elektroda berselaput. Pada pengalasan ini arus yang digunakan adalah :

1. Arus 1 (root 55 A elektroda 2,6 mm, filler 90 A, capping 80 A elektroda 3,2 mm).

2. Arus 2 (root 60 A elektroda 2,6 mm, filler 95 A, capping 85 A elektroda 3,2 mm).

3. Arus 3 (root 65 A, filler 100 A, capping 90 A elektroda 3,2 mm).

Sampel uji yang dibuat adalah dengan menggabungkan dua plat dengan V groove dan plat yang dilakukan pengelasan dilakukan dengan pengelasan SMAW dan menggunakan elektrode E6013 dan E7016 dengan benda uji setebal 10 mm. Dan dengan polaritas DCEP (Dirrect Current Electrode Positive) . Setiap material setelah dilakukan proses pengelasan harus dilakukan pengujian material atau logam seperti pengujian diatas, dengan maksud dan tujuan pada umumnya adalah untuk mengetahui sifat-sifat utama dari material atau logam tersebut, baik dari segi kekuatannya, ketahanan maupun sifat-sifat yang lain terhadap suatu beban yang akan diberikan.

2.

Metode Penelitian

Pengambilan data pada pengujian kali dilakukan di Workshop Welding Politeknik Negeri Batam dengan ketentuan sebagai berikut :

1. Material yang digunakan adalah Baja Karbon 2. Proses pengelasan yang digunakan pada

pengujian adalah pengelasan SMAW. Dan kampuh yang digunakan adalah single V 3. Proses pengelasan di lakukan dibawah tangan 4. Elektroda yang digunakan adalah E-6018 dan

E7016

5. Pengujian yang digunakan adalah pengujian Vicker dan Rockwell

1.2.4

Standard Pengujian

Dalam pengujian ini standard yang digunakan

adalah

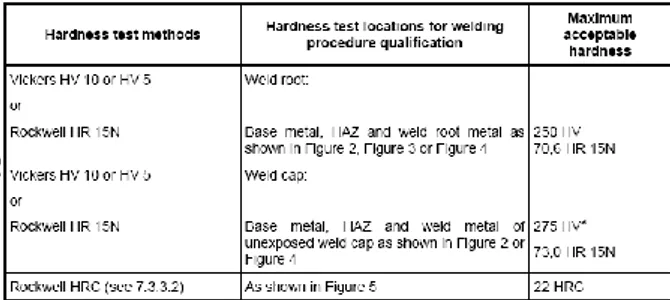

ASTM 370 sebagai panduan nilai table uji dan NACE MR0175/ ISO 15156-1 sebagai standard nilai kekerasan maksimal material yang masuk dalam kriteria accepted.TABLE III

Tabel Standard NACE MR0175/ ISO 15156-1[5]

Pengujian ini adalah sebagai tolak ukur untuk nilai kekerasan yang uji apakah nilai kekerasannya masuk dalam kategori acceptable atau reject.

TABLE IV Tabel Standard ASTM A370[6]

Persiapan Spesimen

Spesimen yang dipersiapkan sebanyak 6 buah, yang terdiri dari 3 spesimen untuk elektroda 6018 dan 3 spesimen untuk elektroda 7016 , kemudian plat mild steel di tack weld untuk menjadi groove V untuk dilakukan pengelasan pada pelat tersebut. Dalam pengujian ini menggunakan variasi arus yang berbeda yaitu

1. Arus 1 (root 55 A, Elektroda Ø 2,6 mm, filler 90 A, capping 80 A , Elektroda Ø 3,2 mm).

2. Arus 2 (root 60 A, Elektroda Ø 2,6 mm, filler 95 A, capping 85 A, Elektroda Ø 3,2 mm).

3. Arus 3 (root 65 A, Elektroda Ø 2,6 mm, filler 100 A, capping 90 A, Elektroda Ø 3,2 mm)

Di karenakan menurut referensi Lincoln Electrode untuk kawat berdiameter 2,6 mm dengan polaritas DC range maksimal amperenya adalah kisaran 70-110 Ampere dan kawat berdiameter 3,2 mm dengan polaritas DC range maksimal amperenya adalah kisaran 90-160 Ampere, sehingga arus yang digunakan untuk pengujian ini masih aman menurut standard Licoln Electrode.

Gambar 1. Typical Operating Procedure

Gambar 2. Welding Procedure Specification Proses Pengujian

Setelah plat dilakukan pengelasan material akan didinginkan terlebih dahulu, setelah dingin hasil lasan akan di potong untuk di jadikan sampel yang akan dilakukan pengujian Rockwell dan Vicker dan bagian yang akan di lakukan pengujian adalah daerah pengelasan dan daerah HAZ. Dan pengujian kekerasan dilakukan di laboratorium metallurgi Politeknik Negeri Batam. Sebelum diuji specimen dihaluskan permukannya terlebih dahulu dengan diratakan dengan mesin gerinda kemudian di lanjutkan penghalusan dengan polish dan kertas pasir. Setelah itu pengujian kekerasan pertama dilakukan dengan alat uji Vickers dengan pembebanan 1 Kg dengan waktu 60 detik dan indentor piramida jejak ukur menggunakan teropong indentor.

Pengujian kekerasan kedua dilakukan dengan alat uji Rockwell dengan memberikan pembebanan sebasar 100 Kg, setting HRB, dan indentor yang digunakan berupa Bola 1/16 inch .

3. Analisa dan Pembahasan TABLE III

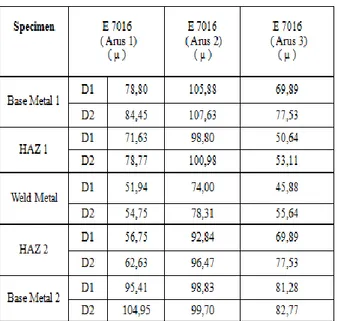

HASIL PENGELASAN SPESMEN E7016

TABEL IV

Data Vicker Testing TABEL V

HASIL PERNGUJIAN VICKERS PADA SPESIMEN E7016

Setelah dilakukan pengujian vickers, dibawah ini adalah hasil nilai dari kekerasan material tersebut: 1. Nilai kekerasan uji vickers untuk material pada

Spesimen 1 ( Pelat 1 dengan settingan arus 3 dengan menggunakan elektroda 7016 ) yaitu, pada BM 1 (278.3HV), HAZ 1 (327.9 HV), WM (651.7 HV), HAZ 2 (520.5 HV), BM 2 (248.8 HV)

2. Rata- rata nilai kekerasan uji vickers untuk material pada Spesimen 2 ( Pelat 2 dengan settingan arus 1 dengan menggunakan elektroda 7016 ) yaitu, BM 1 (162.7 HV), HAZ 1 (185.8 HV), WM (319.7 HV), HAZ 2 (207.0 HV), BM 2 (195.5 HV)

3. Rata-rata nilai kekerasan uji vickers untuk material pada Spesimen 3 ( Pelat 3 dengan settingan arus 2 dengan menggunakan elektroda 7016 ) yaitu, BM 1 (341.3 HV), HAZ 1 (689.1 HV), WM (719.7 HV), HAZ 2 (357.6 HV), BM 2 (257.6 HV). (TABEL

VII)

TABEL VI

HASIL PERNGUJIAN VICKERS PADA SPESIMEN E6013

Setelah dilakukan pengujian vickers, dibawah ini adalah hasil nilai dari kekerasan material tersebut: 1. Rata– rata nilai kekerasan uji vickers untuk material

pada Spesimen 4 ( Pelat 4 dengan settingan arus 3 dengan menggunakan elektroda 6013 ) yaitu, BM 1 (315.3 HV), HAZ 1 (287.3 HV), WM (320.8 HV), HAZ 2 (309.3 HV), BM 2 (216.5 HV)

2. Rata-rata nilai kekerasan uji vickers untuk Spesimen 5 ( Pelat 5 dengan settingan arus 2 dengan menggunakan elektroda 6013 ) yaitu, BM 1 (219.1 HV), HAZ 1 (235.1 HV), WM (322.6 HV), HAZ 2 (275.6 HV), BM 2 (229.7 HV)

3. Rata-rata nilai kekerasan uji vickers untuk Spesimen 6 ( Pelat 6 dengan settingan arus 1 dengan menggunakan elektroda 6013 ) yaitu, BM 1 (213.4 HV), HAZ 1 (187.4 HV), WM (254.4 HV), HAZ 2 (161.4 HV), BM 2 (174.3 HV)

(TABEL VII)

TABEL VII

HASIL NILAI KEKERASAN PERNGUJIAN VICKERS PADA SPECIMEN E7016 DAN E6013

Data Rockwell Testing

TABEL VIII

HASIL PERNGUJIAN ROCKWEL PADA SPESIMEN E7016

Setelah dilakukan pengujian rockwell, dibawah ini adalah hasil nilai dari kekerasan material tersebut: 1. Rata–rata nilai kekerasan uji rockwell untuk

dengan menggunakan elektroda 7016 ) yaitu, didapat nilai sebesar 79,76 HRB.

2. Rata–rata nilai kekerasan uji rockwell untuk Spesimen 2 ( Pelat 2 dengan settingan arus 1 dengan menggunakan elektroda 7016 ) yaitu, didapat nilai sebesar 81,14 HRB.

3. Rata–rata nilai kekerasan uji rockwell untuk Spesimen 3 ( Pelat 3 dengan settingan arus 2 dengan menggunakan elektroda 7016 ) yaitu, didapat nilai sebesar 80,04 HRB.

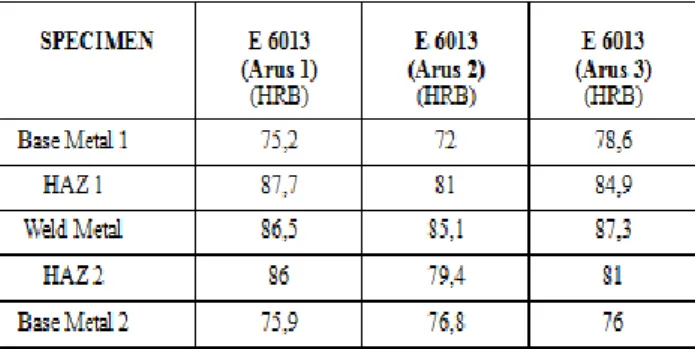

TABEL IX

HASIL PERNGUJIAN ROCKWEL PADA SPESIMEN E6013

Setelah dilakukan pengujian rockwell, dibawah ini adalah hasil nilai dari kekerasan material tersebut: 1. Rata–rata nilai kekerasan uji rockwell untuk

Spesimen 4 ( Pelat 4 dengan settingan arus 3 dengan menggunakan elektroda 6013 ) yaitu, didapat nilai sebesar 81,56 HRB.

2. Rata–rata nilai kekerasan uji rockwell untuk Spesimen 5 ( Pelat 5 dengan settingan arus 2 dengan menggunakan elektroda 6013 ) yaitu, didapat nilai sebesar 78,86 HRB.

3. Rata–rata nilai kekerasan uji rockwell untuk Spesimen 6 ( Pelat 6 dengan settingan arus 1 dengan menggunakan elektroda 6013 ) yaitu, didapat nilai sebesar 82,26 HRB. (TABEL VIII)

Gambar 3. Specimen after etching Keterangan:

BM : Base Metal HAZ : Heat Affected Zone WM : Weld Metal

HV : Vickers Hardness atau nilai kekerasan pada pengujian vickers.

HRC : Rockwell Hardness atau nilai kekerasan

µm : Micrometer

4.

Kesimpulan

Pada pengujian Vickers dari semua specimen dilakukan pengujian, specimen yang memiliki nilai kekerasan yang sesuai dengan standar ASTM 384 dan NACE MR0175/ ISO 15156-1 adalah Specimen 6 dengan elektroda E 6013 dengan settingan arus 3 (root 65 A, Elektroda Ø 2,6 mm, filler 100 A, capping 90 A, Elektroda Ø 3,2 mm) karena nilai kekerasan material pada specimen ini di bawah 275 HV. Dengan hasil nilai kekerasan BM 1 (213.4 HV), HAZ 1 (187.4 HV), WM (254.4 HV), HAZ 2 (161.4 HV), BM 2 (174.3 HV).

Pada pengujian Rcokwell dari semua specimen dilakukan pengujian, semua specimem 1-6 memiliki nilai kekerasan yang sesuai dengan standar ASTM 384 dan NACE MR0175/ ISO 15156-1. Dengan hasil nilai kekerasan di bawah 101 HRB.

Arus dan elektroda yang memenuhi standard ASTM 384 dan NACE MR0175/ ISO 15156-1 adalah arus sebesar 65 Ampere pada root, 100 Ampere pada filler, dan 90 Ampere pada capping dengan elektroda E6013 Studi ini menunjukkan bahwa semakin tinggi arus yang digunakan pada material pengelasan akan menghasilkan nilai kekerasan yang rendah pada specimen tersebut.

Referensi

[1] Imbarko. (2010). Studi Pengaruh Perlakuan Panas Hasil Pengelasan ST 37 Ditinjau Dari Kekuatan Tarik Bahan . Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara Medan.

[2] Stainless steel alloy for pulp refiner plate WO 1997040204 A1.

[3] Achmad Zainuri, Paryanto Dwi Setyawan. (2012). Analisa kekerasan dan struktur mikro pada baja AISI 1018 akibat proses pack carburizing dengan variasi konsentrasi serbuk cangkang keong emas. Jurusan Teknik Mesin Fakultas Teknik Universitas Mataram

[4] Imbarko. (2010). Studi Pengaruh Perlakuan Panas Hasil Pengelasan ST 37 Ditinjau Dari Kekuatan Tarik Bahan . Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara Medan.

[5] NACE National Corrosion Society, dan NACE MR0175/ ISO 15156-1

[6] ASTM A370-02, Standard Test Methods and Definitions for Mechanical Testing of Steel Products