BAB III

METODE PENELITIAN

3.1. Obyek Penelitian

Bahan baku perlu mendapat perhatian ekstra dari perusahaan, karena bahan baku sangat menentukan mutu produk aluminium itu sendiri. Sebaik apapun proses produksi aluminium suatu perusahaan, tidak akan menghasilkan produk aluminium yang baik dan bermutu jika bahan baku yang digunakan tidak bermutu atau dalam kondisi yang tidak baik. Hal ini menyebabkan pengendalian persediaan bahan baku mutlak perlu dilakukan perusahaan, baik dari saat pemesanan sampai dengan penyimpanan di gudang.

Jumlah persediaan bahan baku yang berlebihan akan meningkatkan biaya penyimpanan dan akan menyebabkan opportunity cost atas modal yang seharusnya dapat diinvestasikan pada sektor lain yang lebih menguntungkan. Sebaliknya, jumlah persediaan bahan baku yang tidak mencukupi kebutuhan akan menyebabkan terganggunya kontinuitas proses produksi dan operasi perusahaan. Hal ini menyebabkan perusahaan harus mengeluarkan biaya pengadaan darurat yang lebih mahal dan juga mengakibatkan mutu pelayanan perusahaan kepada konsumen berkurang serta dapat membuat konsumen kecewa atau beralih kepada perusahaan lain. Oleh sebab itu, pengendalian persediaan bahan baku, mutlak harus dilakukan perusahaan mengingat konsekuensi yang dihadapi perusahaan atas kekurangan dan kelebihan persediaan bahan baku.

3.1.1. Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan di PT Indonesia Asahan Aluminium pada bulan September 2013 sampai dengan Januari 2014. Pemilihan lokasi ini diambil dengan mempertimbangkan bahwa PT Indonesia Asahan Aluminium merupakan perusahaan yang sedang tumbuh dan berkembang dengan karakteristik produk yang dapat menghasilkan produk hilir yang beraneka ragam. Bahan baku yang digunakan PT Indonesia Asahan Aluminium dalam proses produksinya adalah Alumina dan bahan pendukung seperti Cokes, Coal Tar Pitch dan ALF3 yang merupakan bahan yang diperoleh dari pengolahan yang berasal dari perut bumi.

3.1.2. Gambaran Umum Perusahaan 3.1.2.1. Sejarah Singkat Perusahaan

Setelah upaya memanfaatkan potensi Sungai Asahan yang mengalir dari Danau Toba di Propinsi Sumatera Utara untuk menghasilkan tenaga listrik mengalami kegagalan pada masa pemerintahan Hindia Belanda, pemerintah Republik Indonesia bertekad mewujudkan pembangunan Pembangkit Listrik Tenaga Air (PLTA) di sungai tersebut.

Tekad ini semakin kuat ketika tahun 1972 pemerintah menerima dari Nippon Koei, sebuah perusahaan konsultan Jepang laporan tentang studi kelaikan Proyek PLTA dan Aluminium Asahan. Laporan tersebut menyatakan bahwa PLTA laik untuk dibangun dengan sebuah peleburan aluminium sebagai pemakai utama dari listrik yang dihasilkannya.

Pada tanggal 7 Juli 1975 di Tokyo, setelah melalui perundingan-perundingan yang panjang dan dengan bantuan ekonomi dari Pemerintah Jepang untuk proyek ini, pemerintah Republik Indonesia dan 12 Perusahaan

Penanam Modal Jepang menandatangani Perjanjian Induk untuk PLTA dan Pabrik Peleburan Aluminium Asahan yang kemudian dikenal dengan sebutan Proyek Asahan. Kedua belas Perusahaan Penanam Modal Jepang tersebut adalah Sumitomo Chemical company Ltd., Sumitomo Shoji Kaisha Ltd., Nippon Light Metal Company Ltd., C Itoh & Co., Ltd., Nissho Iwai Co., Ltd., Nichimen Co., Ltd., Showa Denko K.K., Marubeni Corporation, Mitsubishi Chemical Industries Ltd., Mitsubishi Corporation, Mitsui Aluminium Co., Ltd., Mitsui & Co., Ltd.

Selanjutnya, untuk penyertaan modal pada perusahaan yang akan didirikan di Jakarta kedua belas Perusahaan Penanam Modal tersebut bersama pemerintah Jepang membentuk sebuah perusahaan dengan nama Nippon Asahan Aluminium Co., Ltd (NAA) yang berkedudukan di Tokyo pada tanggal 25 Nopember 1975.

Pada tanggal 6 Januari 1976, PT Indonesia Asahan Aluminium (INALUM), sebuah perusahaan patungan antara pemerintah Indonesia dan Nippon Asahan Aluminium Co., Ltd, didirikan di Jakarta. INALUM adalah perusahaan yang membangun dan mengoperasikan Proyek Asahan, sesuai dengan Perjanjian Induk. Perbandingan saham antara pemerintah Indonesia dan Nippon Asahan Aluminium Co., Ltd pada saat perusahaan didirikan adalah 10% dengan 90%. Pada bulan Oktober 1978 perbandingan tersebut menjadi 25% dengan 75% dan sejak Juni 1987 menjadi 41,13% dengan 58,87%. Dan sejak 10 Februari 1998 menjadi 41,12% dengan 58,88%. Untuk melaksanakan ketentuan dalam Perjanjian Induk, Pemerintah Indonesia kemudian mengeluarkan SK Presiden No. 5/1976 yang melandasi

terbentuknya Otorita Pengembangan Proyek Asahan sebagai wakil Pemerintah yang bertanggung jawab atas lancarnya pembangunan dan pengembangan Proyek Asahan.

INALUM dapat dicatat sebagai pelopor dan perusahaan pertama di Indonesia yang bergerak dalam bidang industri peleburan aluminium dengan investasi sebesar 411 milyar Yen.

3.1.2.2. Struktur Organisasi Perusahaan

Untuk struktur organisasi dari PT Indonesia Asahan Aluminium dapat dilihat pada lampiran 1. Didalam struktur tersebut terlihat bahwa beban tanggung jawab telah diatur sedemikian rupa sehingga lebih mudah untuk melakukan pengawasan.

3.1.2.3. Ruang Lingkup Usaha

3.1.2.3.1. Pembangkit Listrik Tenaga Air

PT Inalum membangun dan mengoperasikan PLTA yang terdiri dari stasiun pembangkit listrik Siguragura dan Tangga yang terkenal dengan nama Asahan 2 yang terletak di Paritohan, Kabupaten Toba Samosir, Propinsi Sumatera Utara. Stasiun pembangkit ini dioperasikan dengan memanfaatkan air Sungai Asahan yang mengalirkan air danau Toba ke Selat Malaka.

Oleh karena itu, total listrik yang dihasilkan sangat bergantung pada kondisi permukaan air danau Toba. Pembangunan PLTA dimulai pada tanggal 9 Juni 1978. Pembangunan stasiun pembangkit listrik bawah tanah Siguragura dimulai pada tanggal 7 April 1980 dan diresmikan oleh Presiden RI, Soeharto dalam acara

Peletakan Batu Pertama yang diselenggarakan dengan tata cara adat Jepang dan tradisi lokal. Pembangunan seluruh PLTA memakan waktu 5 tahun dan diresmikan oleh wakil presiden Umar Wirahadikusuma pada tangagl 7 Juni 1983.

Total kapasitas tetap 426 MW dan output puncak 513 MW. Listrik yang dihasilkan digunakan untuk pabrik peleburan di Kuala Tanjung.

3.1.2.3.2. Pabrik Peleburan Aluminium

PT Inalum membangun pabrik peleburan aluminium dan fasilitas pendukungnya di atas area 200 ha di Kuala Tanjung, Kecamatan Sei Suka, Kabupaten Batu Bara, kira-kira 110 km dari kota Medan, Ibukota propinsi Sumatera Utara.

Pabrik peleburan dengan kapasitas terpasang 250.000 ton aluminium per tahun ini dibangun menghadap selat Malaka. Pembangunan pabrik peleburan ini dimulai pada tanggal 6 Juli 1979 dan tahap I operasi dimulai pada tanggal 20 Januari 1982. Pembangunan ini diresmikan oleh Presiden RI, Soeharto yang didampingi oleh 12 Menteri Kabinet Pembangunan II. Operasi pot pertama dilakukan pada tanggal 15 pebruari 1982 dan Maret 1982, aluminium ingot pertama berhasil dicetak.

Pada tanggal 14 Oktober 1982, kapal Ocean Prima memuat 4.800 ton Aluminium Ingot meninggalkan Kuala Tanjung menuju Japan untuk mengekspor produk PT Inalum dan membuat Indonesia sebagai salah satu negara pengekspor aluminium di dunia. Produksi

ke satu juta ton berhasil dicetak pada tanggal 8 Pebruari 1988, kedua juta ton pada 2 Juni 1993, ketiga juta ton pada 12 Desember 1997, ke empat juta ton pada 16 Desember 2003 dan ke lima juta ton pada 11 Januari 2008.

Produk INALUM menjadi komoditi ekspor ke Jepang dan juga dalam negeri dan digunakan sebagai bahan baku industri hilir seperti ekstrusi, kabel dan lembaran aluminium. Kualitas produk Inalum adalah 99.70% dan 99.90%. Pabrik peleburan aluminium di Kuala Tanjung bergerak dalam bidang mereduksi alumina menjadi aluminium dengan menggunakan alumina, karbon, dan listrik sebagai material utama. Pabrik ini memiliki 3 pabrik utama, pabrik Karbon, pabrik Reduksi, dan pabrik Penuangan serta fasilitas pendukung lainnya.

3.1.2.4. Produk PT Inalum

Produk yang dihasilkan oleh PT Indonesia Asahan Aluminium adalah aluminium batangan. Berat per batangnya adalah 22,7 kg. PT Indonesia Asahan Aluminium menghasilkan 2 (dua) jenis kualitas produk, yaitu 99,90% dan 99,70%. Aluminium Batangan PT Inalum terdaftar pada London Metal Exchange (LME) tanggal 23 September 1987.

Standar Mutu Aluminium Batangan PT Inalum mengacu pada JIS H2-102, 1968 (Reaffirmed 1974) dan Western, Aluminium Assosiation Designation and Chemical composition Limits for Unalloyed Aluminium of Aluminium Assosiation Inc., USA.

3.1.2.5. Karyawan PT Inalum

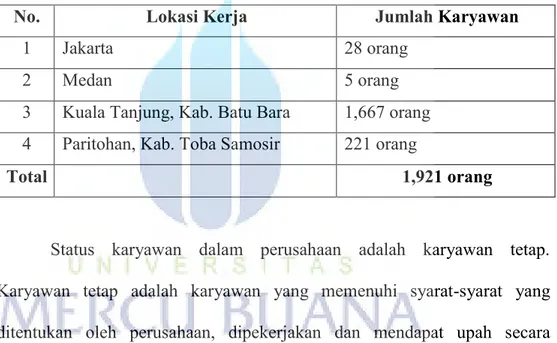

Tenaga kerja merupakan faktor yang sangat menentukan dalam suatu sistem organisasi perusahaan untuk mencapai tujuan perusahaan. Hingga tanggal 31 Maret 2013, perusahaan memiliki 1,921 orang karyawan yang ditempatkan di bagian produksi, bisnis, dan bagian administrasi/umum. Tingkat pendidikan karyawan pun beraneka ragam dari mulai Sekolah Menengah Umum, Kejuruan, Diploma dan Sarjana.

Tabel 2. Jumlah Karyawan PT Inalum per 31 Maret 2013

No. Lokasi Kerja Jumlah Karyawan

1 Jakarta 28 orang

2 Medan 5 orang

3 Kuala Tanjung, Kab. Batu Bara 1,667 orang 4 Paritohan, Kab. Toba Samosir 221 orang

Total 1,921 orang

Status karyawan dalam perusahaan adalah karyawan tetap. Karyawan tetap adalah karyawan yang memenuhi syarat-syarat yang ditentukan oleh perusahaan, dipekerjakan dan mendapat upah secara bulanan serta terikat dalam hubungan kerja dengan perusahaan yang waktunya tidak tertentu dan atau dapat ditentukan oleh perusahaan.

Karyawan bekerja selama 40 jam seminggu (kecuali lembur) dengan pembagian waktu kerja shift dan non shift yang waktunya diatur berdasarkan pada kebutuhan departemen. Beberapa fasilitas dan tunjangan kesejahteraan yang diberikan oleh perusahaan kepada karyawan tetap dan tidak tetap, meliputi penyediaan tempat ibadah (musholla) dan fasilitas kantin. Fasilitas

lain yang diberikan kepada karyawan tetap meliputi koperasi, fasilitas transportasi, soft loan, cuti dan ijin, tunjangan hari raya, bonus tahunan, pengobatan, asuransi kesehatan, jamsostek (jaminan hari tua, kecelakaan kerja dan kematian) serta sumbangan sukacita/dukacita dan fasilitas lain sesuai dengan kebijakan perusahaan.

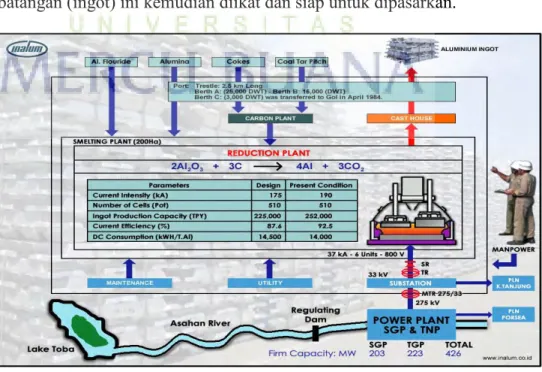

3.1.2.6. Mekanisme Secara Umum Proses Produksi

PLTA Siguragura dan PLTA Tangga berada di sepanjang sungai Asahan. Tenaga listrik yang dihasilkan oleh kedua PLTA tersebut disalurkan ke Pabrik Peleburan Aluminium di Kuala Tanjung melalui 271 unit jaringan transmisi. Kemudian melalui gardu induk PT Inalum Kuala Tanjung, listrik tersebut didistribusikan ke gedung reduksi dan gedung penunjang lainnya melalui 2 (dua) unit penyearah silikon dengan DC 37 kA dan 800 V.

Bahan baku untuk aluminium dibongkar di pelabuhan Inalum dan dimasukkan ke dalam silo masing-masing melalui Belt Conveyor. Alumina di dalam silo kemudian dialirkan ke Dry Scrubber System untuk direaksikan dengan gas HF dari tungku reduksi. Reacted alumina tersebut kemudian dibawa ke Hopper Pot dengan Anode Changing Crane (ACC) dan dimasukkan ke dalam tungku reduksi.

Kokas yang ada di dalam silo dicampur dengan butt atau puntung anoda dan dipanaskan dulu. Material-material tersebut dicampur dengan pitch sebagai perekatnya. Kemudian material tersebut dicetak di Shaking Machine menjadi blok karbon mentah. Blok tersebut kemudian dipanggang di Baking Furnace. Anoda yang sudah dipanggang kemudian dibawa ke

Pabrik penangkaian untuk diberikan tangkai, namanya Anode Assembly. Anode Assembly ini kemudian dibawa ke Pabrik Reduksi dengan kendaraan khusus, Anode Transport Car (ATC) untuk digunakan sebagai elektroda dalam proses elektrolisa. Setelah anoda tersebut dipakai selama kurang lebih 30 hari di dalam pot, puntung anoda tersebut diganti dengan yang baru. Puntung tersebut kemudian dipecah di Pabrik Penangkaian untuk kemudian dipakai lagi.

Di dalam tungku reduksi, alumina akan dielektrolisa menjadi aluminium cair. Setiap 32 jam, setiap pot akan dihisap 1,8 sampai 2 ton aluminium. Aluminium cair ini kemudian dibawa ke pabrik Penuangan dengan Metal Transport Car (MTC) dan dituangkan ke dalam Holding Furnace.

Setelah mendapat proses lanjutan, aluminium cair ini dicetak di Casting Machine menjadi Ingot, beratnya 22.7 kg per batang. Aluminium batangan (ingot) ini kemudian diikat dan siap untuk dipasarkan.

3.2. Desain Penelitian

Desain penelitian ini merupakan suatu proses yang dilakukan dalam perencanaan dan pelaksanaa penelitian untuk memperoleh gambaran mengenai pengambilan kebijakan perusahaan dalam pelaksanaan optimalisasi pengendalian persediaan bahan baku utama di PT Indonesia Asahan Aluminium.

Desain penelitian merupakan rancangan penelitian yang digunakan sebagai pedoman untuk melakukan proses penelitian. Desain penelitian akan berguna bagi semua pihak yang terlibat dalam dalam proses penelitian, karena langkah dalam melakukan penelitian mengacu pada desain penelitian yang telah dibuat.

Jenis penelitian yang akan digunakan adalah penelitian deskriptif yang merupakan penelitian yang bertujuan untuk membuat deskripsi secara matematis, faktual dan akurat mengenai fakta-fakta dan sifat-sifat dari populasi (obyek) penelitian.

3.3. Operasional Variabel & Skala Pengukuran

Menurut Sugiyono (2008:p59), variabel penelitian adalah suatu atribut atau sifat atau nilai dari orang, obyek atau kegiatan yang mempunyai variasi tertentu yang ditetapkan oleh peneliti untuk dipelajari dan ditarik kesimpulannya.

Sesuai dengan judul yang dipilih oleh penulis yaitu “ Analisis Kebijakan

Perusahaan dalam Pengendalian Persediaan Bahan Baku Utama di PT. Indonesia Asahan Aluminium”, maka ada beberapa variabel yang saling terkait dalam penelitian

ini.

Untuk lebih jelasnya penulis akan menguraikan masing-masing variabel secara terperinci, yaitu:

1. Peramalan Persediaan adalah suatu permintaan akan produk dan jasa di waktu mendatang dan bagian-bagiannya adalah sangat penting dalam perencanaan dan pengawasan produksi. Sistem peramalan persediaan yang digunakan adalah Sistem Moving Avarage yaitu dengan memprediksi penggunaan bahan baku rata-rata selama 6 (enam) tahun terakhir.

2. Jumlah Pembelian Optimal (Economic Order Quantity) adalah digunakan untuk menentukan kuantitas pesanan persediaan yang meminimumkan biaya langsung penyimpanan persediaan dan biaya kebalikannya (invere cost) pemesanan persediaan. 3. Biaya Pemesanan (Ordering Cost) adalah seperti pada umumnya, biaya pemesanan

(diluar biaya bahan dan potongan kuantitas) tidak naik, apabila kuantitas pesanan bertambah besar. Tetapi, apabila semakin banyak komponen yang dipesan setiap kali pesan, jumlah pesanan per periode turun. Ini berarti, biaya pemesanan total per periode (tahunan) sama dengan jumlah pesanan yang dilakukan setiap periode dikalikan biaya yang harus dikeluarkan setial kali pesan. Biaya-biaya seperti biaya upah, biaya clearence dan biaya adminitrasi dalam proses pemesanan.

4. Biaya Penyimpanan (Carrying/Holding Cost) adalah biaya-biaya yang bervariasi secara langsung dengan kuantitas persediaan. Semakin banyak persediaan yang disimpan maka biaya penyimpanan akan semakin tinggi seperti biaya utilitas, biaya modal dan biaya upah.

5. Persediaan Pengaman (Safety Stock) adalah persediaan tambahan yang diadakan untuk melindungi atau menjaga kemungkinan terjadinya kekurangan bahan. Kekurangan bahan dapat disebabkan karena penggunaan bahan baku yang lebih besar dari perkiraan semula, atau keterlambatan dalam penerimaan bahan baku

yang dipesan. Faktor-faktor yang mempengaruhi seperti Leadtime, penggunaan rata-rata bahan baku dan biaya-biaya yang digunakan.

6. Titik Pemesanan Kembali (Reorder Point) adalah suatu titik atau batas dari jumlah persediaan yang ada pada suatu saat dimana pemesanan harus diadakan kembali. Disini perusahaan harus cermat dalam menentukan berapa besar batas minimal tingkat persediaan yang harus dipertimbangkan agar tidak terjadi kekurangan persediaan.

3.4. Metode Pengumpulan Data

Pemilihan lokasi penelitian dilakukan secara teknik purposif (secara sengaja) dengan mempertimbangkan bahwa PT Indonesia Asahan Aluminium merupakan satu perusahaan aluminium terbesar di Asia Tenggara dan 100% dari hasil produksi aluminnium ingot akan habis diserap oleh pasar.

Metode pengumpulan data dilakukan dengan cara studi pustaka. Studi pustaka dilakukan untuk mendapatkan data sekunder diantaranya diperoleh dari Departemen Perindustrian, Departemen Perdagangan, Badan Pusat Statistik, Internal Perusahaan, serta berbagai literatur yang relevan dengan penelitian ini. Data sekunder merupakan data yang telah tersusun dalam bentuk dokumen-dokumen dan laporan-laporan resmi yang dapat dipertanggung jawabkan.

3.5. Jenis dan Sumber Data

Data yang digunakan dalam penelitian ini terdiri dari data sekunder baik yang bersifat kualitatif maupun kuantitatif. Data yang dikumpulkan dari pihak manajemen perusahaan antara lain data gambaran umum perusahaan, data persediaan 6 tahun terakhir, data leadtime kedatangan bahan baku tahun 6 tahun terakhir, dan data

penjualan 6 tahun terakhir yang merupakan data terbaru di PT Indonesia Asahan Aluminium. Data sekunder diperoleh dari berbagai studi kepustakaan diantaranya, Departemen Perindustrian, Departemen Perdagangan, Badan Pusat Statistik (data impor Aluminium di Indonesia), Data penelitian terdahulu, Internet (jurnal penelitian internasional), laporan persediaan, laporan produksi PT Indonesia Asahan Aluminium dan literatur lain yang relevan dengan penelitian ini.

3.6. Metode Analisis

Dalam penelitian ini alat analisis yang digunakan adalah Economic Order Quantity (EOQ). Program komputer yang digunakan adalah Microsoft Excel. Data yang tidak dianalisis dengan menggunakan instrument tersebut akan dianalisis secara deskriptif.

3.6.1. Analisis Deskriptif

Analisis deskriptif digunakan untuk menggambarkan sistematika proses produksi yang telah dilakukan oleh PT. Indonesia Asahan Aluminium dari mulai penyediaan bahan baku Alumina hingga dihasilkan produk jadi. Analisis ini juga digunakan untuk menentukan decoupling point dari sistem penyediaan produk secara keseluruhan, sehingga dapat ditentukan strategi dalam hal persediaan.

3.6.2. Peramalan Produksi

Peramalan digunakan untuk memproyeksikan volume produksi pada periode berikutnya. Alat yang digunakan untuk meramalkan produksi ini adalah Moving Average. Moving Average merupakan suatu model peramalan kuantitatif dengan menggunakan rataan nilai-nilai masa lalu untuk memuluskan fluktuasi. Asumsi teknik ini adalah fluktuasi data masa lalu yang

menggambarkan unsur keacakan suatu series. Dalam bentuk yang paling sederhana, formula untuk teknik perataan adalah sebagai berikut :

n

y

tt=1

y

t+1 =y

=n

Dimana :

y

t+1 = Peramalan setelah waktu ty

t = data aktual periode sebelumnyan = ordo

3.6.3. Oconomic Order Quantity (EOQ)

Model EOQ ini digunakan untuk menentukan kuantitas pesanan persediaan yang meminimumkan biaya langsung penyimpanan persediaan, yaitu biaya penyimpanan (holding atau carrying costs) dan biaya pemesanan (ordering atau set up costs). Model ini mempertimbangkan dua biaya persediaan yaitu biaya pemesanan dan biaya penyimpanan. Biaya pemesanan yang dimaksud adalah biaya-biaya tetap yang keluar setiap kali pemesanan dilakukan dan tidak tergantung pada ukuran dan volume pesanan. Sedangkan biaya penyimpanan adalah biaya yang terjadi akibat perusahaan menyimpan barang tersebut selama suatu periode tertentu. Model EOQ dibuat dengan asumsi bahwa permintaan terhadap suatu item bersifat kontinyu dengan tingkat yang seragam atau bervariasi namun variasinya tidak terlalu besar (Gambar 3). Model EOQ ini dapat dirumuskan sebagai berikut :

EOQ = H D . S . 2

Dimana :

EOQ = Jumlah pembelian optimal yang ekonomis S = Biaya pemesanan

D = Permintaan/Penggunaan yang diperkirakan per periode waktu H = Biaya penyimpanan per unit per tahun

Biaya penyimpanan = 10% x harga beli per unit bahan baku.

3.6.4. Model Probabilistik

Model probabilistik digunakan ketika permintaan produksi atau variabel lain tidak diketahui, tetapi dapat ditetapkan melalui sebuah distribusi kemungkinan. Dalam pengadaan, faktor yang dianggap mengandung ketidakpastian tinggi adalah leadtime pemasok dan tingkat kebutuhan akan bahan baku. Permintaan dan leadtime yang tidak pasti mengakibatkan perusahaan harus menentukan waktu pemesanan kembali atau reorder point (ROP) yang dapat dihitung dengan rumus sebagai berikut:

ROP = permintaan selama leadtime + safety stock

Untuk mengurangi kosongnya persediaan, perusahaan harus menyimpan sejumlah unit tambahan tertentu dalam persediaan atau yang biasa dikenal sebagai safety stock. Safety stock menyediakan sejumlah persediaan selama leadtime. Besarnya safety stock (SS) secara umum dapat dirumuskan sebagai berikut:

SS = Z x Sdl

Dimana : SS = Safety stock

Z = nilai korelasi dengan probabilitas tertentu Sdl = standar deviasi permintaan selama leadtime

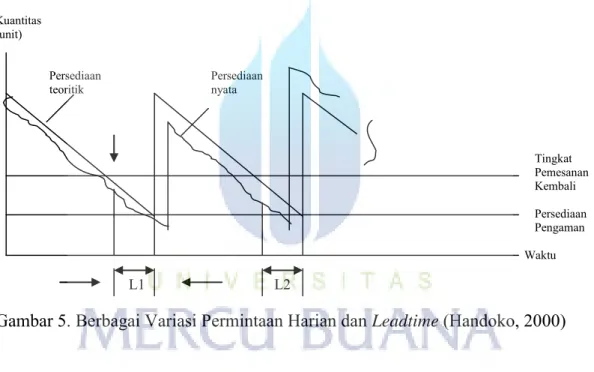

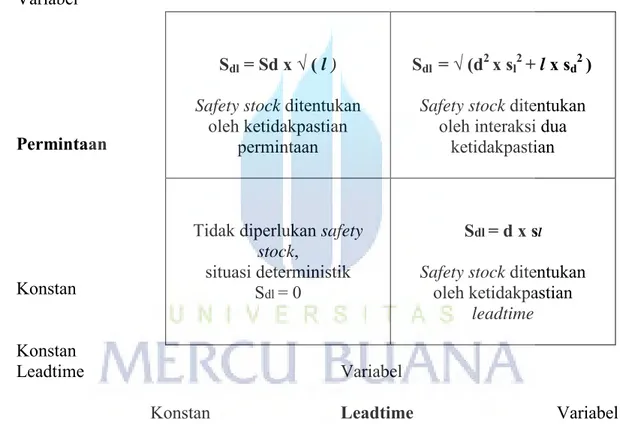

Besarnya safety stock tergantung pada ketidakpastian pasokan maupun permintaan. Pada situasi normal, ketidakpastian pasokan bisa diwakili dengan standar devisi leadtime dari pemasok, yaitu waktu antara perusahaan memesan sampai material atau barang diterima. Sedangkan ketidakpastian permintaan biasanya diwakili dengan standar deviasi besarnya permintaan per periode. Kalau permintaan per periode maupun leadtime sama-sama konstan maka tidak diperlukan safety stock karena bahan baku datang tepat pada saat persediaan di gudang sama dengan nol. Untuk lebih jelasnya dapat dilihat pada Gambar 5.

Kuantitas (unit) Persediaan Persediaan teoritik nyata Tingkat Pemesanan Kembali Persediaan Pengaman Waktu L1 L2

Gambar 5. Berbagai Variasi Permintaan Harian dan Leadtime (Handoko, 2000)

Nilai Sdl bisa dicari dengan mengumpulkan langsung permintaan selama leadtime untuk suatu periode yang cukup panjang, atau diperoleh dengan terlebih dahulu mendapatkan data rata-rata dan standar deviasi dari dua komponen penyusunnya, yaitu permintaan per periode dan leadtime. Dengan mendapatkan empat parameter tersebut maka nilai sdl bisa dihitung sebagai berikut :

Dimana : Sdl = standar deviasi permintaan selama leadtime Sl = standar deviasi leadtime

sd = standar deviasi permintaan per periode d = permintaan rata-rata harian (unit) l = leadtime (hari)

Dengan patokan rumus tersebut maka terdapat empat kondisi seperti yang ditunjukan Gambar 6.

Variabel

Permintaan

Konstan

Konstan

Leadtime Variabel

Konstan Leadtime Variabel

Gambar 6. Interaksi antara Permintaan dan Leadtime pada Penentuan Safety Stock Sumber : Pujawan (2005)

3.6.5. Analisis Kebijakan

Analisis kebijakan dilakukan dengan cara membandingkan biaya yang dibutuhkan dari kebijakan make to stock dan make to order. Biaya total persediaan dapat dihitung dengan menggunakan perumusan sebagai berikut :

Sdl = Sd x √ ( l )

Safety stock ditentukan oleh ketidakpastian

permintaan

Sdl = √ (d2 x sl2 + l x sd2 )

Safety stock ditentukan oleh interaksi dua

ketidakpastian

Tidak diperlukan safety stock,

situasi deterministik Sdl = 0

Sdl = d x sl Safety stock ditentukan

oleh ketidakpastian leadtime

D Q

TCb = x

C

b + xh

bQ 2

Dimana : TC(b) = Biaya total persediaan per periode (Rp)

D = Kebutuhan bahan baku per periode (unit/periode) Q = ukuran pesanan (unit)

Cb = ongkos pesan per periode (Rp/periode)

hb = ongkos simpan per tahun (Rp/periode)

Kebijakan terbaik dalam hal ini adalah kebijakan yang mampu memberikan solusi terbaik bagi perusahaan dalam hal persediaan dan memberikan biaya persediaan seefisien mungkin sehingga pada akhirnya akan memberikan keuntungan bagi perusahaan. Kebijakan tersebut juga harus memperhatikan kapasitas dan kemampuan perusahaan baik kemampuan secara finansial maupun kemampuan sarana dan prasarana perusahaan.