7

KAJIAN PUSTAKA

A. Kajian Teori 1. Dasar-dasar Komposit

a. Pengertian Komposit

Komposit (composite) biasanya dikaitkan dengan material yang mengkombinasikan fasa matriks dengan campuran filamen yang berfungsi sebagai penguat fasa. Composite berasal dari kata kerja to compose yang berarti menyusun atau menggabung. Jadi definisi komposit dalam lingkup ilmu material adalah gabungan dua buah material atau lebih yang digabung untuk memperoleh campuran material yang baru sehingga dapat dimanfaatkan untuk kebutuhan yang lain. Fabrikasi komposit matriks logam teknik metalurgi serbuk memiliki beberapa keunggulan dibandingkan cara metalurgi cair. Keunggulan tersebut adalah suhu yang digunakan dalam proses pembuatan lebih rendah, hasilnya interaksi lebih kecil antara matriks dengan penguat.

Material komposit didefinisikan sebagai kombinasi antara dua material atau lebih yang berbeda bentuknya, komposisi kimianya, dan tidak saling melarutkan dimana material yang satu berperan sebagai penguat dan yang satunya sebagai pengikat (Gibson dan Ronald, 1994). Secara sederhana dapat didefinisikan komposit terdiri dari dua material yang berbeda propertisnya dan perbedaannya itu dilihat secara mikroskopis.

Komposit disusun dari dua komponen yaitu matriks atau resin sebagai pengikat, dan serat sebagai penguat atau filler. Filler dapat berupa partikel atau serat, serat dapat berasal dari alam ataupun sintetis. Serat alami biasa disebut biokomposit contohnya serat rami dan serat buatan contohnya E-glass. Penggunaan serat bertujuan untuk menentukan karakteristik bahan komposit, seperti kekakuan, kekuatan serta sifat-sifat mekanik lainnya. Sebagai bahan pengisi serat digunakan untuk menahan

sebagian besar gaya yang bekerja pada bahan komposit, matrik sendiri mempunyai fungsi melindungi dan mengikat serat agar dapat bekerja dengan baik terhadap gaya-gaya yang terjadi. Keunggulan bahan komposit diantaranya dapat memberikan sifat-sifat mekanik terbaik yang dimiliki oleh komponen penyusunnya, bobotnya ringan, tahan korosi, ekonomis, dan tidak sensitif terhadap bahan-bahan kimia (Arif Nurudin, 2011).

b. Klasifikasi Material Komposit

Material komposit memiliki beberapa unsur-unsur penyusun. Komponen penyusun dapat berupa unsur organik, anorganik ataupun metalik dalam bentuk serat, serpihan, partikel dan lapisan. Dari hal tersebut maka dapat diklasifikasikan komposit menjadi beberapa macam, antara lain :

1) Komposit Lapis

Komposit lapis, merupakan jenis komposit yang terdiri dari dua lapis atau lebih yang digabung menjadi satu dan setiap lapisnya memiliki karakteristik sifat sendiri. Komposit yang terdiri dari lapisan serat dan matriks, yaitu lapisan yang diperkuat oleh resin contohnya adalah plywood, laminated glass yang umumnya dipakai pada bahan bangunan. Biasanya dilakukan manipulasi mikroskopis yang bertujuan agar tahan terhadap korosi, kuat dan tahan terhadap temperatur.

Gambar 2.1. Komposit Lapis (Sumber : Yanu Rianto, 2011)

2) Komposit Fiber

Komposit fiber merupakan jenis komposit yang menggunakan serat sebagai penguat. Serat yang biasa digunakan adalah serat gelas, serat karbon, serat armid dan lain sebagainya. Serat ini disusun secara acak maupun dengan orientasi tertentu bahkan bisa juga dalam bentuk yang lebih kompleks seperti anyaman.

Bila peningkatan kekuatan menjadi tujuan utama, komponen penguat harus memilki rasio aspek yang besar, yaitu rasio panjang terhadap diameter harus tinggi, agar beban transfer melewati titik dimana mungkin menjadi patahan (Vlack, 2004).

Komposit fiber atau serat sendiri dapat digolongkan menjadi dua bagian, yaitu :

a.undirectional fiber composite b.random fiber composite Gambar 2.2. Komposit Serat

(Sumber : Yanu Rianto, 2011) a) Komposit Serat Pendek (Short Fiber Composite)

Berdasarkan arah orientasi material komposit yang diperkuat dengan serat pendek dapat dibagi menjadi dua bagian yaitu serat acak dan serat satu arah. Tipe serat acak sering digunakan pada produksi dengan jumlah besar karena faktor biaya manufakturnya yang lebih murah. Kekurangan dari jenis serat acak adalah sifat mekaniknya yang masih dibawah dari penguatan dengan serat lurus pada jenis serat yang sama.

b) Komposit Serat panjang (Long Fiber Compsite)

Kelebihan komposit serat panjang adalah lebih mudah diorientasikan, jika dibandingkan dengan serat pendek. Walaupun demikian serat pendek memiliki rancangan yang lebih banyak. Secara teoritis serat panjang dapat menyalurkan pembebanan atau tegangan dari suatu titik pemakaiannya. Pada prakteknya, hal ini tidak mungkin karena variabel pembuatannya tidak mungkin memperoleh kekuatan tarik melampaui panjangnya.

Fungsi penggunaan serat sebagai penguat secara umum adalah sebagai bahan yang dimaksudkan untuk memperkuat komposit, disamping itu penggunaan serat juga mengurangi pemakaian resin sehingga akan diperoleh suatu komposit yang lebih kuat, kokoh dan tangguh jika dibandingkan produk bahan komposit yang tidak menggunakan serat penguat.

3) Komposit Serpihan

Serpihan merupakan partikel kecil yang telah ditentukan sebelumnya yang dihasilkan dalam peralatan khusus dengan orientasi serat sejajar permukaannya. Suatu komposit serpihan terdiri dari serpih-serpih yang saling menahan dengan mengikat permukaan atau dimasukkan kedalam matriks.

Sifat-sifat khusus yang dapat diperoleh dari serpihan adalah bentuknya besar dan datar sehingga dapat disusun dengan rapat untuk menghasilkan suatu bahan penguat yang tinggi untuk luas penampang lintang tertentu. Pada umumnya serpih-serpih saling tumpang tindih pada suatu komposit sehingga dapat membentuk suatu lintasan fluida ataupun uap yang dapat mengurangi kerusakan mekanis karena penetrasi atau perembesan.

Gambar 2.3. Komposit Serpih (Sumber : Yanu Rianto, 2011)

4) Komposit Partikel

Komposit partikel adalah suatu komposit yang menggunakan partikel atau serbuk sebagai penguatnya dan terdistribusi secara merata dalam matriks. Komposit yang terdiri dari partikel dan matriks yaitu butiran (batu, pasir) yang diperkuat semen yang kita jumpai sebagai beton, senyawa komplek ke dalam senyawa komplek.

Komposit partikel merupakan produk yang dihasilkan dengan menempatkan partikel-partikel dan sekaligus mengikatnya dengan suatu matriks secara bersama sama dengan satu atau lebih unsur-unsur perlakuan seperti panas, tekanan, kelembaban, katalisator dan lain-lain. Komposit partikel ini berbeda dengan jenis serat secara acak sehingga bersifat isotropis. Kekuatan komposit serat dipengaruhi oleh tegangan koheren diantara fase partikel dan matriks yang menunjukkan sambungan yang baik (Ramatawa, 2008).

Gambar 2.4. Komposit Partikel (Sumber : Yanu Rianto, 2011)

c. Faktor-faktor yang Mempengaruhi Kekuatan komposit

Ada beberapa faktor yang mempengaruhi suatu kekuatan komposit, antara lain adalah orientasi serat, faktor matrik dan ikatan fiber matrik.

1) Orientasi Serat

Serat adalah bahan pengisi matrik yang digunakan dalam memperbaiki sifat dan struktur matrik yang tidak dimilikinya, sehingga diharapkan mampu menjadi bahan penguat matrik pada komposit untuk menahan gaya yang terjadi.

a) Letak Serat

Dalam pembuatan komposit tata letak dan arah serat dalam matrik yang akan menentukan kekuatan mekanik komposit, dimana letak dan arah dapat mempengaruhi kinerja komposit tersebut. Menurut tata letak dan arah serat diklasifikasikan menjadi tiga bagian yaitu :

(1) Penguatan satu dimensi, memiliki kekuatan dan modulus maksimum pada arah axis serat.

(2) Penguatan dua dimensi, memiliki kekuatan pada dua arah atau masing-masing orientasi serat.

(3) Penguatan tiga dimensi, mempunyai sifat isotropis. b) Panjang Serat

Panjang serat dalam pembuatan suatu komposit serat pada matrik sangat berpengaruh terhadap kekuatan. Ada

dua macam penggunaan serat dalam campuran komposit yaitu serat pendek dan serat panjang. Selain itu jenis bahan serat juga berpengaruh dalam panjang ataupun pendek suatu serat. Serat alami memiliki serat yang panjang dan diameter yang tidak seragam pada setiap jenisnya dibandingkan serat sintetis. Oleh karenanya panjang dan diameter sangat berpengaruh pada kekuatan ataupun modulus komposit. Panjang serat berbanding diameter serat sering disebut dengan aspect ratio. Serat pendek lebih mudah peletakannya dibandingkan serat panjang. Panjang pendeknya suatu serat juga mempengaruhi kemampuan proses dari komposit serat. Pada umumnya, serat panjang lebih mudah penggunaannya dibandingkan dengan serat pendek. Sedangkan komposit serat pendek, dengan orientasi yang benar, akan menghasilkan kekuatan yang lebih besar jika dibandingkan dengan continous fiber.

c) Bentuk Serat

Bentuk serat yang digunakan untuk pembuatan komposit tidak begitu mempengaruhi, yang mempengaruhi adalah diameter seratnya. Pada umumnya, semakin kecil diameter serat akan menghasilkan kekuatan komposit yang lebih tinggi.

2) Faktor Matrik

Matrik dalam suatu komposit memiliki fungsi sebagai bahan pengikat serat menjadi sebuah unit struktur, yang melindungi benda dari perusakan eksternal, meneruskan atau memindahkan beban eksternal pada bidang geser antara serat dan matrik, sehingga matrik dan serat saling berhubungan. Bahan-bahan polimer yang sering digunakan sebagai material matrik dalam komposit adalah thermoplastic dan thermoset.

3) Ikatan Fiber Matrik

Komposit serat yang baik harus mampu menyerap matrik yang memudahkan terjadi antara dua fase. Selain itu komposit serat juga harus mempunyai kemampuan untuk menahan tegangan yang tinggi, karena serat dan matrik berinteraksi dan pada akhirnya terjadi pendistribusian tegangan. Kemampuan ini harus dimiliki oleh matrik dan serat. Hal yang mempengaruhi ikatan antar serat dan matrik adalah void, yaitu adanya celah pada serat atau bentuk serat yang kurang sempurna yang dapat menyebabkan matrik tidak akan mampu mengisi ruang kosong pada cetakan. Bila suatu komposit tersebut menerima beban, maka daerah tegangan akan berpindah ke daerah void sehingga akan mengurangi kekuatan komposit tersebut.

2. Pengertian Rem

Sistem rem dalam suatu kendaraan bermotor terutama mobil termasuk kedalam sistem yang sangat penting karena terkait dengan faktor keselamatan berkendara. Sistem rem berfungsi untuk memperlambat dan mengehentikan mobil dengan cara mengubah tenaga kinetik/gerak dari mobil tersebut menjadi tenaga panas. Perubahan tersebut diperoleh dari gesekan antara komponen yang bergerak yang dipasangkan pada roda mobil dengan suatu bahan yang dirancang khusus tahan terhadap gesekan. Pengaturan kecepatan ataupun diberhentikannya lajunya kendaraan ini diatur melalui suatu gesekan antara komponen rem dengan roda yang berputar (Andun, Adhari, dan Agus, 2005:10).

Gesekan merupakan faktor utama dalam suatu pengereman, sehingga komponen yang digunakan untuk sistem rem harus mempunyai sifat bahan yang tidak hanya menghasilkan jumlah gesekan yang besar tetapi juga harus tahan terhadap gesekan dan tidak menghasilkan panas yang dapat menyebabkan bahan tersebut meleleh atau berubah bentuk. Bahan-bahan yang tahan terhadap gesekan biasanya terbuat dari gabungan dari beberapa bahan

yang disatukan dengan melakukan perlakuan tertentu. Sejumlah bahan tersebut antara lain tembaga, kuningan, timah, grafit, karbon, kevlar, fiber dan bahan-bahan adiktif lainnya.

3. Rem Cakram

a. Pengertian Rem Cakram

Rem cakram (disk brake) pada dasarnya terdiri atas cakram yang dapat berputar bersama-sama roda dan pad (bahan gesek) yang dapat menjepit cakram. Pengereman terjadi karena adanya gaya gesek dari pad-pad pad-pada kedua sisi dari cakram dengan adanya tekanan dari piston-piston hidrolik

.

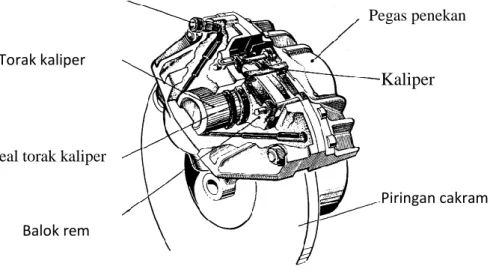

Gambar 2.5. Bagian-Bagian Rem Cakram

(Sumber : Modul Pemberdayaan Pendidik dan Tenaga Kependidikan Medan, 2006)

Saat pedal digerakkan, maka cylinder master mengubah gaya yang digunakan kedalam tekanan cairan. Cylinder master terdiri dari sebuah reservoir yang berisi cairan minyak rem dan sebuah silinder yang mana tekanan cair diperoleh. Reservoir biasanya dibuat dari plastik atau besi tuang atau alluminium alloy dan tergabung dengan silinder. Ujung dari

Torak kaliper

Balok rem Seal torak kaliper

Piringan cakram

Kaliper

pada cylinder master dipasang tutup karet untuk memberikan seal yang baik dengan silindernya, dan pada ujung yang lain juga diberikan tutup karet untuk mencegah kebocoran cairan.

Saat tangki rem ditekan, piston mengatasi kembalinya spring dan bergerak lebih jauh. Tutup piston pada ujung piston menutup port kembali dan piston bergerak lebih jauh. Tekanan cairan dalam cylinder master meningkat dan cairan akan memaksa caliper lewat hose dari rem (brake hose). Saat pedal rem dilepaskan/dibebaskan, piston tertekan kembali ke reservoir lewat port kembali.

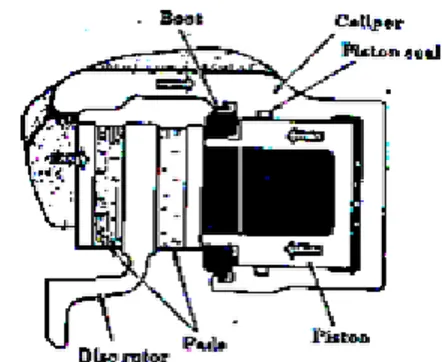

Gambar 2.8. Kaliper Tipe Meluncur (Sumber: Andun, Adhari, dan Agus, 2005:18)

b. Keuntungan Menggunakan Rem Cakram

Keuntungan dari penggunaan rem cakram (disk brake) adalah sebagai berikut:

1) Panas akan hilang dengan cepat dan memiliki sedikit kecenderungan menghilang pada saat piringan (disk) dibuka. Sehingga pengaruh rem yang stabil dapat terjamin.

2) Tidak akan ada kekuatan tersendiri seperti rem sepatu yang utama pada saat dua buah rem cakram digunakan, tidak akan ada perbedaaan tenaga pengereman pada kedua sisi kanan dan sisi kiri dari rem. Sehingga sepeda motor tidak mengalami kesulitan untuk tertarik kesatu sisi.

3) Jika rem harus memindahkan panas, jarak antara rem dan bantalan akan sedikit berubah. Sehingga tangkai rem dan pedal dapat beroperasi dengan normal.

4) Jika rem basah, maka air tersebut akan dipercikkan keluar dengan gaya sentrifugal.

4. Kampas Rem

a. Pengertian Kampas Rem

Gambar 2.7. Kampas Rem

Kampas rem merupakan komponen utama yang terdapat pada sistem pengereman pada setiap kendaraan bermotor, terutama mobil. Kampas rem berfungsi untuk memperlambat atau menghentikan laju kendaraan khususnya kendaraan darat. Komponen kampas rem adalah komponen yang bergesekan langsung dengan piringan cakram ataupun bagian roda yang bergerak, sehingga memiliki fungsi yang paling vital pada sistem pengereman. Oleh karena itu kualitas dari kampas rem menjadi perhatian yang utama.

Kampas rem merupakan komponen penting baik pada kendaraan roda 2 ataupun roda 4. Pertambahan jumlah kendaraan jenis ini semakin meningkat jumlahnya dari tahun ketahun sejalan dengan perkembangan ekonomi masyarakat. Komponen kampas rem sendiri menjadi sangat perlu mendapat perhatian yang lebih dari pemegang kebijakan ataupun produsen

kendaraan dalam upaya melindungi konsumen dan mengurangi presentase penyebab kecelakaan dijalan raya. Standar Nasional Indonesia (SNI) kampas rem sudah dibuat sejak tahun 1987 namun beberapa parameter dan spesifikasinya perlu dikaji ulang sesuai perkembangan dan mengacu pada standar perkembangan teknologi modern saat ini, khususnya bidang otomotif.

Bahan kampas rem harus memenuhi syarat keamanan, ketahanan, dan dapat mengerem dengan bagus. Disamping itu juga harus mempunyai koefisien gesek tinggi, keausan kecil, kuat, tidak melukai permukaan piringan cakram dan dapat menyerap getaran.

b. Kampas Rem Asbestos dan Non Asbestos

Kampas rem ditinjau dari komposisi bahan penyusunnya dibagi menjadi 2 jenis, yaitu kampas rem asbestos dan kampas rem non asbestos. Jenis kampas rem asbestos mempunyai serat tunggal yaitu berupa asbes dengan matrik dari material besi, tembaga atau bahan logam sejenisnya. Kampas rem jenis asbestos memiliki koefisien gesek lebih baik dibandingkan kampas rem non asbestos, tetapi bahan kampas rem asbestos juga memiliki beberapa kelemahan seperti kurang tahan terhadap tekanan, hanya tahan panas maksimal 200o celcius, pada keadaan basah cenderung bersifat licin, debu kampas rem asbestos cenderung ringan sehingga mudah menempel di pelek mengakibatkan susah dibersihkan . Mulai tahun 1995 penggunaan asbes di negara-negara maju (khususnya Eropa) tidak diperkenankan lagi karena sangat membahayakan kesehatan terutama kesehatan pernapasan, dimana asbes ini bersifat karsinogenik yang dituding sebagai penyebab kanker paru-paru.

Sebagai ganti penggunaan bahan asbes dalam pembuatan kampas rem, kemudian digunakanlah bahan ganti seperti penggunaan brass, coper fiber, dan aramid pulp. Kampas rem non asbestos ini lebih tahan panas, yang mampu bertahan sampai suhu 360o celcius dan debu yang dihasilkan cenderung berat sehingga tidak menempel di velg dan mudah dibersihkan.

Kampas rem non asbestos terbagi menjadi 2, yaitu low steel yang masih menggunakan sedikit besi dan non steel yang tidak menggunakan besi. Pada umumnya bahan kampas non asbestos memiliki lebih dari satu jenis serat, bahkan sampai 4-5 jenis serat. Bahan-bahan yang umumnya digunakan untuk kampas rem non asbestos yaitu dari aramyd/kevlar/twaron, rockwool, fiberglass.

5. Bahan dan Proses Pembuatan Kampas Rem a. Serbuk Tempurung Kelapa

Gambar 2.8. Tempurung Kelapa

Tempurung kelapa merupakan bahan serat alami yang akan digunakan sebagai alternatif serat penguat bahan gesek yang mempunyai daya serap air yang rendah (kering). Hal ini disebabkan karena tempurung kelapa bersifat keras dan memiliki nilai kerapatan yang tinggi serta daya serap air yang rendah. Struktur yang keras disebabkan oleh silikat (SiO2) yang cukup tinggi kadarnya pada

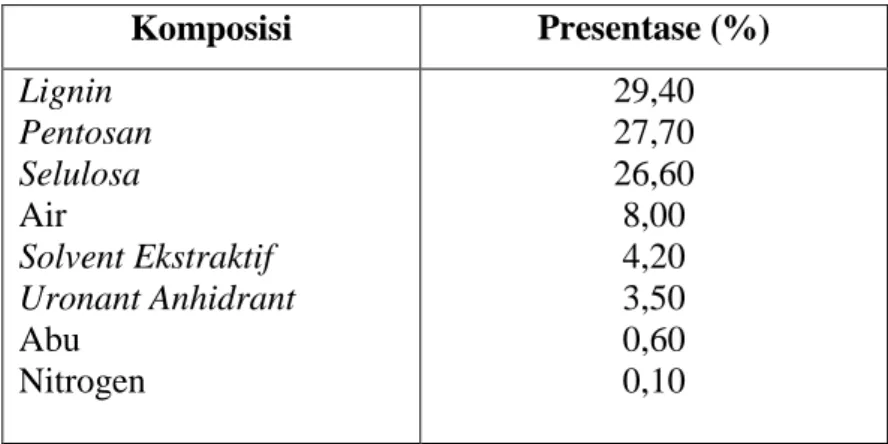

tempurung kelapa tersebut. Berat dan tebal tempurung kelapa sangat ditentukan oleh jenis tanaman kelapa. Berat tempurung kelapa ini sekitar 15-19 % dari berat keseluruhan buah kelapa, sedangkan ketebalannya 3-5 mm. Komposisi atau kandungan zat yang terdapat dalam tempurung kelapa dapat dilihat pada tabel berikut ini:

Tabel 2.1. Komposisi Tempurung Kelapa Komposisi Presentase (%) Lignin Pentosan Selulosa Air Solvent Ekstraktif Uronant Anhidrant Abu Nitrogen 29,40 27,70 26,60 8,00 4,20 3,50 0,60 0,10 (Sumber : Ibnusantoso, G., 2001)

Tempurung kelapa memiliki kadar air mencapai 8%, jika dihitung berdasarkan berat kering atau setara dengan 12% dari berat kelapa. Tempurung kelapa didapatkan dari limbah penjual sayuran, kemudian dikeringkan terlebih dahulu sampai kadar air didalamnya berkurang. Tempurung kelapa kemudian dibersihkan dan digerus menggunakan gerinda potong dengan mata gerinda keramik hingga mendapatkan serbuk tempurung kelapa kemudian dilakukan penyaringan dengan kuran 60 mesh. Hal ini dilakukan agar terjadi homogenitas serbuk yang akan digunakan.

b. Serbuk Aluminium (Al)

Aluminium merupakan logam berwarna putih perak dan tergolong ringan yang memiliki massa jenis 2,7 gram/cm3. Aluminium ditemukan oleh Sir Humprey Davy pada tahun 1809 sebagai suatu unsur, dan pertama kali direduksi sebagai logam oleh H.C. Oersted, tahun 1825.

Aluminium merupakan logam yang paling banyak terdapat di kerak bumi, dan unsur ketiga terbanyak setelah oksigen dan silikon. Aluminium terdapat di kerak bumi sebanyak ± 8,07% hingga 8,23% dari seluruh massa padat dari kerak bumi. Aluminium murni memiliki sifat logam yang lunak, tahan lama, ringan dan dapat ditempa dengan penampilan luar yang bervariasi antara keperakan higga abu-abu.

Aluminium murni tidak memiliki kandungan unsur apapun selain alumunium itu sendiri sangatlah jarang ditemukan, hal ini dikarenakan selalu ada pengotor yang terkandung didalamnya. Pengotor yang mungkin berada didalamnya adalah gelembung gas didalam yang masuk akibat proses peleburan dan pendinginan ataupun proses pengecoran yang kurang sempurna, material cetakan akibat kualitas cetakan yang kurang baik atau pengotor lain dari kualitas bahan baku yang tidak baik (proses daur ulang aluminium). Adapun sifat-sifat dari logam aluminium adalah sebagai berikut :

1) Berat jenisnya ringan (2,7 gram/cm3). 2) Tahan terhadap korosi.

Sifat bahan korosi dari aluminium diperoleh karena terbentuknya lapisan aluminium oksida (Al2O3) pada permukaan aluminium

(fenomena pasivasi). Pasivasi adalah pembentukan lapisan pelindung yang diakibatkan oleh reaksi logam terhadap komponen udara sehingga lapisan tersebut melindungi lapisan dalam logam dari korosi. Lapisan ini yang membuat aluminium tahan korosi dan sekaligus sukar untuk dilakukan pengelasan, karena perbedaan melting point.

3) Penghantar listrik dan panas yang baik, dimana daya hantarnya dua kali lebih besar daripada Cu serta alumunium sendiri lebih dipilih dijadikan kabel tiang listrik.

4) Reflektif, dalam bentuk aluminium foil digunakan sebagai pembungkus makanan, obat dan rokok.

5) Kekuatannya rendah tetapi dengan pemaduan (alloying), maka kekuatannya dapat ditingkatkan.

6) Paduan logam Al dengan logam yang lain akan menghasilkan logam yang kuat seperti Duralium (campuran dari Al, Cu, Mg) untuk pembuatan badan pesawat terbang.

7) Mudah difabrikasi/ditempa

Sifat lain yang menguntungkan dari aluminium adalah sangat mudah difabrikasi, dapat dituang (dicor) dengan cara penuangan apapun.

Beberapa penggunaan aluminium diantaranya adalah sektor industri otomotif, pesawat terbang, industri makanan, pembuatan perabotan rumah tangga, pembangunan rumah dan industri pengelasan.

Dalam penelitian kali ini, digunakan aluminium dalam bentuk serbuk halus yang disaring menggunakan saringan 60 mesh. Hal ini dilakukan agar serbuk yang didapat memiliki ukuran yang sama dan dapat dijadikan sebagai matriks dari komposit kampas rem. Penyerbukan dilakukan dengan menggerus batangan aluminium dengan mencekam batangan aluminium kemudian dilakukan pengamplasan agar didapatkan serbuk. Selain berperan sebagai matriks pengisi, serbuk aluminium juga berperan sebagai bahan friksi yang berguna untuk menambah gaya gesek yang ditimbulkan oleh kampas rem.

c. Resin Epoksi

Resin epoksi merupakan cairan organik dengan berat molekul rendah yang mengandung gugus epoksida. Epoksida sendiri terdiri dari satu oksigen dan dua atom karbon yang saling mengikat. Reaksi dari

epichlorohydrin dengan phenols atau aromatic amines membuat banyak epoksi. Pengeras (hardener), pelunak (plasticizer), dan pengisi (filler) juga ditambahkan untuk menghasilkan epoksi dengan berbagai macam viskositas, impact, degradasi, dan lain-lain (Kaw, 2006).

Gambar 2.10. Resin Epoksi

Meskipun epoksi memiliki harga yang tergolong mahal daripada matriks polimer lainnya, namun epoksi jenis polimer matrix composite yang paling populer dipasaran. Lebih dari dua pertiga matriks polimer yang digunakan dalam aplikasi industri pesawat terbang adalah epoksi. Berikut merupakan sifat-sifat dari resin epoksi sebagai matriks polimer yang digunakan :

1) Kekuatan yang dihasilkan tinggi. 2) Ketidakstabilan rendah.

3) Viskositas dan tingkat alirannya rendah, yang memungkinkan serat terbasahi secara keseluruhan dan mencegah serat tidak tersusun secara beraturan selama pemrosesan

4) Tingkat penyusutan komponen rendah yang mengurangi kecenderungan mendapatkan tegangan geser yang besar antara ikatan epoksi dengan penguatnya.

5) Tersedia lebih dari 20 tingkatan untuk memenuhi sifat spesifik dan kebutuhan pengolahan.

Dalam penelitian yang dilakukan untuk membuat kampas rem komposit serbuk tempurung kelapa, menggunakan perbandingan komposisi resin epoksi dengan epoksi hardener sebesar 1:1. Resin epoksi dalam penelitian kali ini digunakan sebagai matrik/pengikat.

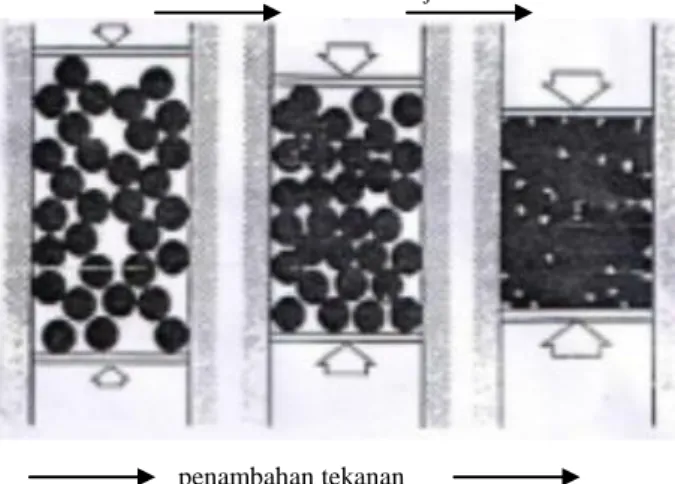

d. Proses Kompaksi

Proses kompaksi merupakan suatu proses pemampatan serbuk sehingga serbuk akan saling melekat dan rongga udara antar partikel akan terdorong keluar. Semakin besar tekanan kompaksi, maka jumlah udara diantara partikel akan semakin sedikit, namun tidak mungkin mencapai nol. Hasil dari proses kompaksi biasa disebut dengan green body.

serbuk tersusun teratur terjadi deformasi

penambahan tekanan

Gambar 2.11. Proses Kompaksi (Sumber : Yudi Agus Sarwanto, 2010)

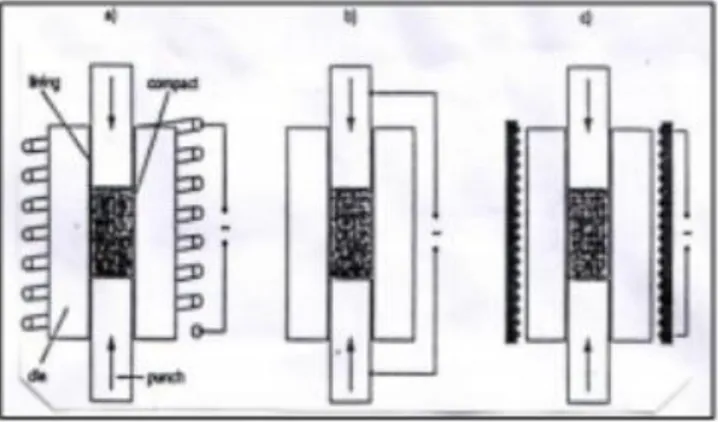

Kompaksi dapat dilakukan dengan satu arah sumbu, dua arah sumbu atau dari segala arah. Kompaksi dua arah ini biasanya terjadi pada arah yang berlawanan. Kebanyakan proses kompaksi menggunakan penekanan (punch) atas dan bawah. Penekanan bawah sekaligus berfungsi sebagai injector untuk mengeluarkan benda yang dicetak. Permukaan dalam cetakan (dies) harus halus guna mengurangi gesekan. Berdasarkan caranya, kompaksi dapat dibagi menjadi 2 cara, yaitu :

1) Kompaksi dengan dipanaskan (Hot Compaction)

Proses kompaksi dengan dipanaskan merupakan proses kompaksi pada dies dimana terdapat dua punch yaitu upper punch dan lower punch yang berfungsi menekan campuran homogen serbuk di dalam dies dan diberikan panas dengan temperatur tertentu saat proses kompaksi berlangsung

Gambar 2.12. Metode Kompaksi Dengan Dipanaskan (Sumber: Yudi Agus Sarwanto, 2010)

2) Kompaksi tanpa dipanaskan (Cold Compaction)

Kompaksi tanpa dipanaskan merupakan metode kompaksi yang sebenarnya sama dengan kompaksi dengan dipanaskan terutama pada punch dan dies yang digunakan, akan tetapi tidak diberikan penambahan temperatur pada saat proses kompaksi berlangsung.

Gambar 2.13. Metode Kompaksi Tanpa Dipanaskan (Sumber : Yudi Agus Sarwanto, 2010)

e. Proses Sintering

Sintering merupakan metode pembuatan material dari serbuk dengan pemanasan sehingga terbentuk ikatan partikel pada suhu yang tinggi. Sintering adalah pengikatan bersama antar partikel pada suhu yang tinggi.Sintering dapat terjadi di bawah suhu leleh dengan melibatkan transfer atomic pada kondisi padat.

Dalam proses sintering akan terjadi proses penggabungan antar partikel, sehingga saling mengikat. Dengan adanya proses sintering maka akan terjadi proses pergerakan partikel antar serbuk pada permukaan serbuk. Sementara untuk terjadinya ikatan antar partikel diperlukan pemilihan temperatur sinter. Pemilihan temperatur ini sangat bergantung dari jenis material yang digunakan.

Gambar 2.14. Mekanisme Pemadatan Serbuk dengan Proses Sintering (Sumber : Yudi Agus Sarwanto, 2010)

Keterangan :

(a) Ikatan partikel setelah proses kompaksi dan belum dilakukan proses sintering, masih terlihat rapuh serta ikatan mudah lepas.

(b) Ikatan partikel setelah proses sintering, ikatan antar partikel yang lain menjadi satu dan tidak mudah lepas.

Peralatan yang paling penting dalam proses sintering adalah dapur sinter. Dapur ini harus dapat mengatur temperatur, waktu pemanasan, kecepatan pemanasan dan lingkungan dalamdapur itu sendiri. Pemilihan dapur sinter bergantung pada penggunaannya. Secara umum pemeliharaannya tergantung pada daerah kerja, ukuran dari green body, atmosfer atau lingkungan yang diinginkan dan biaya produksinya.

Ada dua tipe dapur sinter, yaitu dapur satuan (batch furnace) dan dapur kontinyu (continous furnace). Batch furnace diisi material yang akan di sintering lalu temperatur diatur sesuai dengan kebutuhannya. Sedangkan continous furnace dilengkapi dengan sabuk yang terdiri dari jalinan kawat dimana diletakkannya green body. Sabuk ini bergerak menuju area pemanasan, kemudian ke area pendingin. Proses sinter pada continus furnace biasanya digunakan untuk memproduksi komponen dalamjumlah banyak.

6. Prony Brake

Gambar 2.15. Mesin Prony Brake

a. Pengertian Prony Brake

Prony brake merupakan salah satu alat uji torsi dan daya. Prinsip kerja prony brake adalah dengan melawan torsi yang dihasilkan dengan suatu gaya pengereman. Besarnya gaya pengereman diukur dengan menambahkan suatu lengan ayun, kemudian gaya pada ujung lengan ayun

diukur dengan timbangan (massa). Besarnya torsi didapat dari mengalikan gaya pengereman dengan panjang lengan ayun (K.M. Jossy. 2011).

Besarnya torsi motor sama dengan besarnya gaya pengereman dikalikan dengan panjang lengan ayun. Kampas rem berfungsi sebagai bahan friksi yang menyerap energi kinetik maupun energi potensial pada bagian yang bergerak (motor). Pada penelitian kali ini prony brake yang digunakan merupakan hasil perakitan sendiri, dimana penulis dibantu ketiga rekan melakukan perakitan. Proses perakitan dimulai dari pembuatan rangka, pemasangan motor, pemasangan lengan ayun dan pemasangan cakram sehingga didapatkan hasil prony brake yang siap digunakan untuk pengujian.

b. Spesifikasi Mesin Prony Brake

Dalam penelitian ini, digunakan mesin prony brake yang telah dirancang dan dibuat pada praktek konstruksi mesin sebelum penelitian dilakukan. Mesin prony brake yang telah dirancang mempunyai spesifikasi sebagai berikut:

1) Komponen penggeraknya adalah motor listrik berkekuatan 2 horse power dengan putaran 2800 rpm yang putarannya ditransmisikan melalui belt dan pulley.

2) Komponen pengereman menggunakan alat pengereman berupa satu set rem cakram depan mobil (kaliper dan master) dari pabrikan Honda Prestige Accord yang sudah berstandart SNI.

3) Komponen pengukuran massa berupa timbangan digital merk dengan ketelitian 1 gram dan kapasitas maksimum 16000 gram. 4) Dimensi mesin 70 x 70 x 90 cm, dan panjang lengan ayun 53,5 cm

c. Rumus Prony Brake

Torsi atau usaha adalah hasil kali antara gaya berat yang dihasilkan pada timbangan dikalikan dengan jarak antara titik tekan timbangan

dengan poros benda yang bergerak (panjang lengan). Dengan catatan bahwa lengana ayun tidak ikut berputar.

Gambar 2.16. Skema Sistem Kerja Prony Brake

Keterangan :

T = Torsi (Nm) m = gaya pada timbangan (kgf) w = Gaya berat (N) g = percepatan grafitasi bumi (m/s2) L = Panjang lengan (m) Fµ = Gaya efektif pengereman (N) R = Jari-jari efektif pengereman (m) Fp = Gaya penekanan kampas rem (N)

Pe = Tekanan minyak rem (Pa) D = Diameter piston besar (m)

µ = Koefisien gesek

Sumber : Teguh Arif Prabowo (2008)

Dari pernyataan berikut maka didapatkan rumus :

T = w x L ...(1) Gaya berat yang terukur pada timbangan (w)

Dimana, w = m x g ...(2)

Untuk menghitung gaya efektf pengereman menggunakan persamaan berikut ini:

T = Fµ x R ...(3) Dimana Fµ = T / R ...(4)

Untuk menghitung gaya yang menekan kampas rem menggunakan persamaan, yaitu:

Fp = Pe x 0,785 x D2...(5)

Serta koefisien gesek didapatkan dari:

Fµ = µ x Fp ...(6)

Dimana µ = Fµ / Fp ...(7)

B. Penelitian yang Relevan

Terdapat beberapa penelitian tentang kampas rem berbahan komposit dengan berbagai hasil yang digunakan penulis sebagai rujukan untuk dilaksanakannya penelitian ini.

Sutikno (2009) melakukan penelitian tentang pembuatan bahan gesek kampas rem menggunakan serbuk tempurung kelapa sebagai pemodifikasi gesek, yang membuat variasi campuran serbuk tempurung kelapa, lalu diuji pada kekerasan dan kekuatan tariknya. Pada penelitiannya melakukan variasi pencampuran serbuk tempurung kelapa 5%-25%. Dalam laporannya menyatakan bahwa penambahan serbuk tempurung kelapa dapat meningkatkan kekerasan dan kekuatan tarik bahan geseknya. Tempurung kelapa dapat digunakan sebagai pemodifikasi gesek pada kadar optimum 14.82% volume. Untuk meningkatkan kekerasan dan kekuatan tarik bahan gesek tersebut masih dimungkinkan yaitu dengan cara memodifikasi komposisi bahan yang lain atau dengan mengoptimalisasi proses fabrikasinya. Pada penelitiannya belum dilakukan pengujian koefisien gesek guna menentukan komposisi bahan penyusun yang tepat.

Titus Sena Arief (2011) melakukan penelitian menggunakan serbuk aluminium sisa daur ulang plastik. Metode yang digunakan dalam penelitian ini adalah dengan membuat beberapa campuran komposisi kampas rem antara ampas tebu, phenolic resin, barit, serbuk aluminium, dan arang. Dengan komposisi resin sebesar 10, 20, dan 30%, komposisi barit 30, 35, dan 40%, dan komposisi ampas

tebu antara 15 sampai dengan 45%. Dilakukan pengujian kekerasan, keausan, topografi permukaan, pengembangan ketebalan, dan uji koefisien gesek untuk mengetahui karakteristik dari kampas rem yang dihasilkan. Hasil penelitian menunjukkan bahwa kadar ampas tebu, kadar resin, dan kadar barit mempengaruhi karakteristik dari kampas rem yang dihasilkan. Semakin tinggi kadar ampas tebu akan mengurangi kekerasan, meningkatkan keausan, pengembangan ketebalan, dan koefisien gesek kampas rem. Semakin tinggi kadar resin dan barit akan meningkatkan kekerasan, mengurangi keausan, pengembangan ketebalan, dan koefisien gesek kampas rem. Berdasarkan perhitungan ekonomi, dapat disimpulkan bahwa pembuatan industri kampas rem berbahan dasar ampas tebu dan serbuk aluminium ini sangat layak untuk dilakukan.

Santoso (2012) melakukan penelitian tentang pemanfaatan campuran serbuk tempurung kelapa, aluminium sebagai material alternatif kampas rem sepeda motor non asbestos yang bertitik pada komposisi dan dengan pengujian kekerasan dan uji gesek atau keausan dari bahan kampas rem. Pada penelitiannya menggunakan komposisi serbuk tempurung kelapa 20%, serbuk aluminium (Al) 40%, resin 40% memiliki angka yang paling mendekati dengan kampas rem pembanding yaitu kampas rem non asbestos keluaran indoparts. Komposisi serbuk tempurung kelapa 20%, serbuk aluminium (Al) 40%, resin 40% memiliki angka keausan 0,071.10-7 mm2/kg. Komposisi serbuk tempurung kelapa 20%, serbuk aluminium 40%, resin 40% memiliki angka kekerasan 16,8 kgf/mm2. Disamping itu pada campuran 10% serbuk tempurung kelapa sampel yang digunakan terlalu lunak dan campuran 50% serbuk tempurung kelapa sampelnya terlalu keras sehingga dapat merusak piringan cakram. Jika dilihat dari struktur makronya pada komposisi 20% dan 30% merupakan yang paling optimal dibandingkan komposisi yang lain. Dalam laporannya menyatakan bahwa semakin banyak komposisi serbuk tempurung kelapa dan semakin sedikit serbuk aluminium (Al) maka nilai kekerasannya semakin tinggi sedangkan nilai keausannya semakin rendah.

Hanung Fredianto (2015) melakukan penelitian lanjutan yang dilakukan oleh Santoso (20120 dimana penelitian ini berupa pengujian kampas rem non asbestos komposit serbuk tempurung kelapa yang membuat variasi campuran komposisi serbuk tempurung kelapa, aluminium (Al) dan resin epoksi dengan tujuan mencari komposisi bahan campuran yang mendekati performansi pengereman dengan kampas rem pembanding yaitu kampas rem non asbestos keluaran indoparts. Dalam penelitian ini menggunakan alat penguji performansi pengereman berupa prony brake, di dalam laporannya dikatakan bahwa variasi komposisi bahan kampas rem berpengaruh terhadap nilai performansi pengereman dan komposisi paling optimal yang didapatkan adalah 30% serbuk tempurung kelapa, 30% serbuk aluminium dan 40% resin epoksi dengan koefisien gesek paling tinggi dibandingkan spesimen yang lain yaitu 0,489 serta komposisi tersebut mendekati koefisien gesek kampas rem indoparts sebesar 0,378.

Berdasarkan beberapa penelitian diatas maka penulis mencoba membuat penelitian lanjutan bahan kampas rem yang terbuat dari serbuk tempurung kelapa sebagai alternatif pengganti bahan serat dan serbuk aluminium sebagai matriks serta polimer resin epoksi sebagai perekat antar matriksnya. Dengan digunakannya beberapa komposisi penyusun bahan kampas rem yang sama dengan penelitian Hanung Fredianto (2015) dengan mengganti subjek penelitian kampas rem sepeda motor dengan kampas rem mobil, diharapkan akan ditemukan hasil dari performansi pegereman yang sesuai atau mendekati standar yang sudah ditentukan, sehingga dapat dijadikan alternatif penggunaan kampas rem bagi penggunaan kendaraan khususnya mobil.

C. Kerangka Berfikir

Komposit merupakan kombinasi dari dua bahan atau lebih yang apabila digabungkan secara mikroskopis akan didapat suatu material yang baru. Dengan adanya penggabungan bahan dapat dihasilkan bahan yang memiliki sifat fisis yang lebih baik serta merupakan penggabungan sifat-sifat bahan penyusunnya.

Salah satu unsur penyusun komposit adalah harus adanya serat/filler. Serat/filler dalam bahan komposit berperan sebagai bagian utama yang menahan

beban, sehingga besar kecilnya kekuatan bahan komposit sangat tergantung dengan kekuatan pembentuknya. Serat/filler ini juga yang menentukan karakteristik komposit seperti kekakuan, kekuatan serta sifat-sifat mekanik lainnya.

Penelitian ini merupakan penelitian eksperimen komposit kampas rem, unsur penyusun komposit kampas rem selain serat juga ada unsur pengisi dan pengikat. Serat/filler yang digunakan dalam komposit kampas rem ini di dapat dari serat alam yaitu serbuk tempurung kelapa kemudian untuk pengisi digunakan aluminium (Al) yang berfungsi sebagai zat abrasif, dan pengikat digunakan polimer resin epoksi. Untuk serbuk tempurung kelapa dan aluminium (Al) yang akan digunakan adalah serbuk yang sudah diayak dengan ukuran 60 mesh. Setelah proses pengayakan dilakukan, selanjutnya melakukan penimbangan, pencampuran, lalu dicetak dan dikompaksi dengan tekanan 5000 kg selama 15 menit. Setelah dikompaksi langkah selanjutnya memasukkan spesimen ke dalam oven untuk proses sintering dengan suhu 180oC selama 30 menit.

Variasi pada penelitian ini dengan mengubah variasi serbuk tempurung kelapa dan serbuk Aluminium sedangkan resin dibuat tetap yaitu 40%. Serbuk tempurung kelapa divariasikan 20%, 30%, 40% dan serbuk aluminium 40%, 30%, 20% seperti tabel berikut :

Tabel 2.2. Variasi Komposisi

Resin Epoksi Serbuk Tempurung Kelapa Serbuk Aluminium

40% 20% 30% 40% 40% 30% 20%

Gambar 2.17. Kerangka Berfikir Keterangan :

X : Variasi komposisi kampas rem

X1 : Komposisi I (Serbuk tempurung kelapa 20%) X2 : Komposisi II (Serbuk tempurung kelapa 30%) X3 : Komposisi III (Serbuk tempurung kelapa 40%) Y : Nilai Koefisien Gesek

Bahan serat pengisi dan pengikat memiliki karakteristik yang berbeda. Sehingga dengan melakukan variasi komposisi bahan kampas rem akan di dapatkan hasil yang berbeda-beda. Dari hasil tersebut diharapkan didapat kampas rem yang optimal. Setelah dilakukannya penelitian ini, maka hasil dari penelitian ini akan disusun dan dapat dijadikan untuk referensi tambahan untuk penelitian yang relevan terkait komposit kampas rem non asbestos berbahan serat alam.

D. Hipotesis Penelitian

Meninjau dari rumusan masalah diatas, maka penulis memiliki hipotesis dari penelitian ini, yang diantaranya:

1. Terdapat pengaruh variasi komposisi kampas rem non asbestos berbahan serbuk tempurung kelapa terhadap besar performansi pengereman yang dihasilkan.

2. Terdapat komposisi campuran pada variasi komposisi kampas rem non asbestos berbahan serbuk tempurung kelapa yang diduga mempunyai performansi pengereman yang mendekati nilai standar dari kampas rem nissin.