Studi Implementasi Hasil Modifikasi Distributor Dan Exhaust Pipe Pada

Fluidized Bed Combustion Universitas Indonesia

Syarief Alfiantoni, Dr. Ir. Adi Surjosatyo, M. Eng

Teknik Mesin, Departemen Teknik Mesin, Universitas Indonesia, Depok, 16424. Email: [email protected]

ABSTRAK

Dalam proses pembakaran pada alat Fluidized Bed Combustion, distributor merupakan salah satu komponen yang paling penting. Distributor berpengaruh pada fenomena fluidisasi yang berdampak pada proses perpindahan panas yang terjadi pada bed material. Dengan di modifikasinya distibutor tersebut, fenomena fluidisasi yang terjadi menjadi lebih baik dibandingkan sebelumya, dan hal tersebut dibuktikan pada proses pemanasan awal yang dilakukan tanpa menggunakan bahan bakar dan bed materialnya dapat mencapai kestabilan temperatur pada 145oC. Selain itu, kerusakan yang terjadi pada sistem pipa pembuangan menjadi salah satu faktor penghambat dalam melakukan proses penelitian. Oleh karena itu, dibuat perancangan dan perhitungan head loss terhadap sistem pembuangan pada fluidized bed combustion. Head loss yang terjadi pada desain tersebut sebesar 1,759 m.

Kata kunci: fenomena fluidisasi, fluidized bed combustion, distributor, pemanasan awal, sistem pipa pembuangan, Head Loss.

ABSTRACT

In the process of combustion on a fluidized bed combustion, distributor is one of the most important components. Distributor influence the fluidization phenomena which affects the process of heat transfer that happened to bed material. By doing a modification of distributor, the fluidization phenomena happened is better than the previous, and it was proven by the pre-heating process that can be done without using fuel but still reach stabilized temperature at 145oC. Besides, the defects that occurred on a exhaust pipe system is another inhibitors factos in this research. Because of that, a design and head loss calculation has been made for the exhaust system on fluidized bed combustion. The results of the head loss calculation is 1,759 m.

Key words: fluidized bed combustion, fludization phenomena, distributor, pre heating, exhaust pipe system, head loss.

1. Pendahuluan

Fluidized Bed Combustion (FBC) merupakan salah satu teknologi pembakaran yang menggunakan prinsip fluidisasi dan turbulensi benda padat. Saat proses pembakaran, dengan adanya fenomena fluidisasi ini akan meningkatkan kemampuan perpindahan panas dan massa yang cukup signifikan. Dengan begitu proses pembakaran pun akan menjadi lebih baik.

Teknologi ini pun telah bertahun-tahun dikembangkan oleh Universitas Indonesia. dimana pengembangan terus dilakukan tiap tahunnya dengan tujuan untuk meningkatkan performa dari FBC UI. Sehingga, nantinya FBC UI ini dapat dipergunakan dengan lebih baik selain sebagai sarana penelitian. Pengembangan yang dilakukan pada lab FBC UI tahun ini terletak pada distributor dan sistem pipa pembuangan (exhaust pipe). Fenomena fluidisasi yang tidak merata merupakan faktor utama dalam penggantian distributor sedangkan pergantian pada sistem pipa pembuangan disebabkan karena terjadinya kerusakan seperti patah dan berkaratnya sistem pipa pembuangan tersebut.

Pada penelitian ini, akan ditinjau perbandingan fenomena fluidisasi yang terjadi pada distributor modifikasi yang telah diproduksi dengan distributor

permodelan dan pengaruhnya terhadap bed material pada proses pemanasan awal tanpa menggunakan bahan bakar. Selain itu, pada sistem pembuangan yang baru, dibuat suatu perancangan dan perhitungan head loss yang terjadi serta perbandingannya dengan sistem pipa pembuangan yang lama.

2. Eksperimen 2.1 Pasir

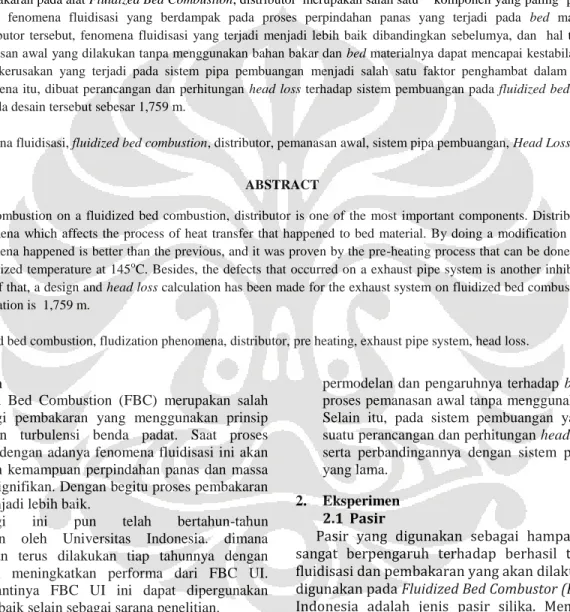

Pasir yang digunakan sebagai hamparan (bed) akan sangat berpengaruh terhadap berhasil tidaknya proses fluidisasi dan pembakaran yang akan dilakukan. Pasir yang digunakan pada Fluidized Bed Combustor (FBC) Universitas Indonesia adalah jenis pasir silika. Menurut penelitian (Azmi Muntaqo, 2011) pasir silika dengan ukuran mesh 20-40 memiliki temperatur lebih tinggi pada kondisi kerja

Tabel 1 Sifat Fisik, Termal, dan Mekanik Pasir Silika

Properties Silica Sand

Particle density ( kg/m3 ) 2600 Bulk density ( kg/m3 ) 1300 Thermal conductivity ( Wm-1K ) 1.3 Tensile strength ( MPa ) 55

Compressive strength ( MPa ) 2070

Melting point ( oC ) 1830 Modulus of elasticity ( GPa ) 70

Thermal shock resistance Excellent

Gambar 1 Pasir Silika yang Digunakan pada FBC UI

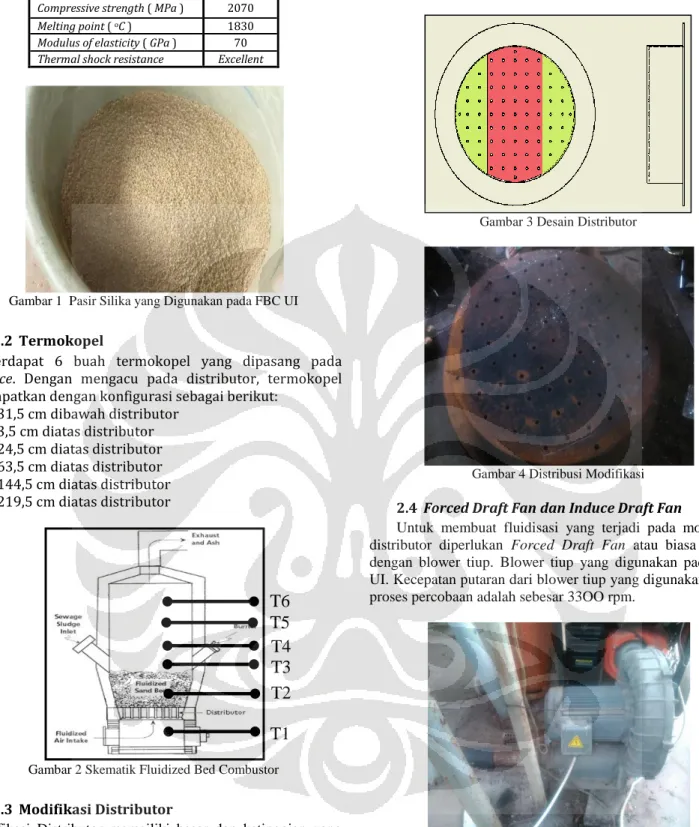

2.2 Termokopel

Terdapat 6 buah termokopel yang dipasang pada furnace. Dengan mengacu pada distributor, termokopel ditempatkan dengan konfigurasi sebagai berikut:

T1 = 31,5 cm dibawah distributor T2 = 3,5 cm diatas distributor T3 = 24,5 cm diatas distributor T4 = 63,5 cm diatas distributor T5 = 144,5 cm diatas distributor T6 = 219,5 cm diatas distributor

Gambar 2 Skematik Fluidized Bed Combustor

2.3 Modifikasi Distributor

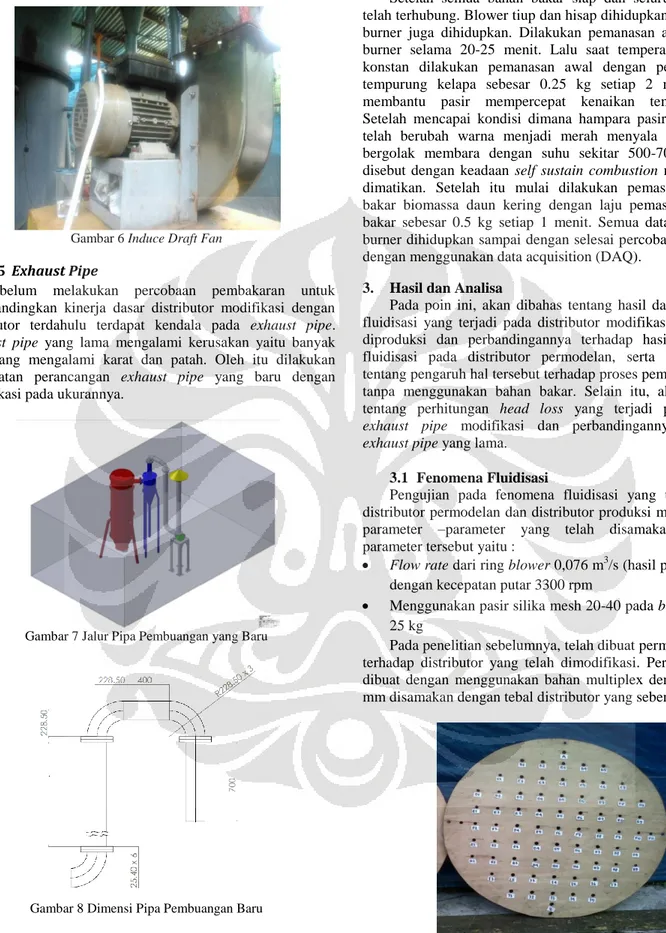

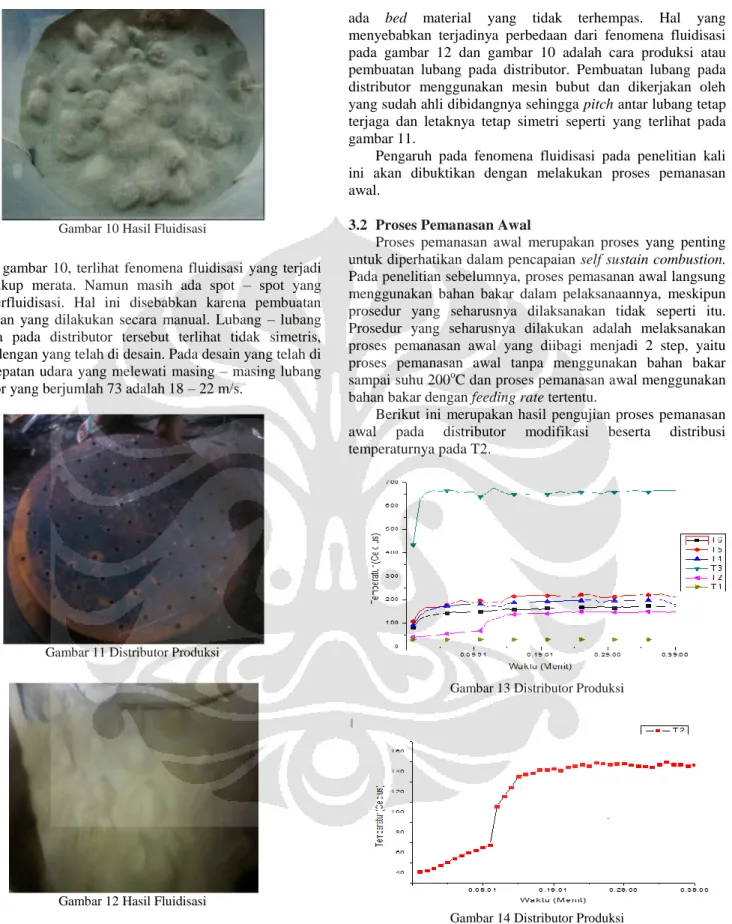

Modifikasi Distributor memeiliki besar dan ketinggian yang sama dengan distributor terdahulu. Perbedaannya hanya pada besar lubang orifis yang terdapat pada distributor. Untuk distributor terdahulu memiliki besar lubang sebesar 20 mm yang sama untuk setiap lubang orifis. Namun pada distributor modifikasi memiliki besar lubang orifis yang berbeda dengan distributor terdahulu dan terdapat 2 jenis ukuran, yaitu sebesar 12 mm dan 10 mm. sementara untuk jarak pitch, besar diameter distributor, dan pattern yang digunakan masih sama yaitu 60 mm, 600 mm, dan square pitch.

Gambar 3 Desain Distributor

Gambar 4 Distribusi Modifikasi

2.4 Forced Draft Fan dan Induce Draft Fan

Untuk membuat fluidisasi yang terjadi pada modifikasi distributor diperlukan Forced Draft Fan atau biasa disebut dengan blower tiup. Blower tiup yang digunakan pada FBC UI. Kecepatan putaran dari blower tiup yang digunakan dalam proses percobaan adalah sebesar 33OO rpm.

Gambar 5 Forced Draft Fan

Sedangkan untuk membentuk aliran udara kontinu yang diperlukan bagi pembakaran sehingga tekanan di furnace tetap terjaga serta menghisap dan membuang gas sisa hasil produk pembakaran maka digunakanlah Induce Draft Fan atau yang biasa disebut dengan blower tiup. Kecepatan putaran blower hisap yang digunakan dalam percobaan pembakaran ini adalah sebesar 1000 rpm.

T2

T3

T4

T5

T6

T1

Gambar 6 Induce Draft Fan

2.5 Exhaust Pipe

Sebelum melakukan percobaan pembakaran untuk membandingkan kinerja dasar distributor modifikasi dengan distributor terdahulu terdapat kendala pada exhaust pipe. Exhaust pipe yang lama mengalami kerusakan yaitu banyak pipa yang mengalami karat dan patah. Oleh itu dilakukan pembuatan perancangan exhaust pipe yang baru dengan modifikasi pada ukurannya.

Gambar 7 Jalur Pipa Pembuangan yang Baru

Gambar 8 Dimensi Pipa Pembuangan Baru

2.6 Prosedur Pengujian

Setelah semua bahan bakar siap dan seluruh peralatan telah terhubung. Blower tiup dan hisap dihidupkan. Setelah itu burner juga dihidupkan. Dilakukan pemanasan awal dengan burner selama 20-25 menit. Lalu saat temperature terlihat konstan dilakukan pemanasan awal dengan pengumpanan tempurung kelapa sebesar 0.25 kg setiap 2 menit untuk membantu pasir mempercepat kenaikan temperaturnya. Setelah mencapai kondisi dimana hampara pasir (bed) yang telah berubah warna menjadi merah menyala seperti lava bergolak membara dengan suhu sekitar 500-700 oC yang disebut dengan keadaan self sustain combustion maka burner dimatikan. Setelah itu mulai dilakukan pemasukan bahan bakar biomassa daun kering dengan laju pemasukan bahan bakar sebesar 0.5 kg setiap 1 menit. Semua data mulai dari burner dihidupkan sampai dengan selesai percobaan disimpan dengan menggunakan data acquisition (DAQ).

3. Hasil dan Analisa

Pada poin ini, akan dibahas tentang hasil dari fenomena fluidisasi yang terjadi pada distributor modifikasi yang telah diproduksi dan perbandingannya terhadap hasil fenomena fluidisasi pada distributor permodelan, serta pembahasan tentang pengaruh hal tersebut terhadap proses pemanasan awal tanpa menggunakan bahan bakar. Selain itu, akan dibahas tentang perhitungan head loss yang terjadi pada desain exhaust pipe modifikasi dan perbandingannya terhadap exhaust pipe yang lama.

3.1 Fenomena Fluidisasi

Pengujian pada fenomena fluidisasi yang terjadi pada distributor permodelan dan distributor produksi menggunakan parameter –parameter yang telah disamakan. Adapun parameter tersebut yaitu :

Flow rate dari ring blower 0,076 m3/s (hasil pengukuran), dengan kecepatan putar 3300 rpm

Menggunakan pasir silika mesh 20-40 pada bed sebanyak 25 kg

Pada penelitian sebelumnya, telah dibuat permodelan 1 : 1 terhadap distributor yang telah dimodifikasi. Permodelan ini dibuat dengan menggunakan bahan multiplex dengan tebal 5 mm disamakan dengan tebal distributor yang sebenarnya.

Gambar 10 Hasil Fluidisasi

Dari gambar 10, terlihat fenomena fluidisasi yang terjadi sudah cukup merata. Namun masih ada spot – spot yang belum terfluidisasi. Hal ini disebabkan karena pembuatan permodelan yang dilakukan secara manual. Lubang – lubang yang ada pada distributor tersebut terlihat tidak simetris, berbeda dengan yang telah di desain. Pada desain yang telah di kaji, kecepatan udara yang melewati masing – masing lubang distributor yang berjumlah 73 adalah 18 – 22 m/s.

Gambar 11 Distributor Produksi

Gambar 12 Hasil Fluidisasi

Fenomena fluidisasi yang dihasilkan dari distributor yang telah diproduksi (gambar 12 lebih merata jika dibandingkan dengan hasil fluidisasi dari gambar 10. Terlihat pada gambar 12, seluruh permukaan telah terfluidisasi dengan baik, tidak

ada bed material yang tidak terhempas. Hal yang menyebabkan terjadinya perbedaan dari fenomena fluidisasi pada gambar 12 dan gambar 10 adalah cara produksi atau pembuatan lubang pada distributor. Pembuatan lubang pada distributor menggunakan mesin bubut dan dikerjakan oleh yang sudah ahli dibidangnya sehingga pitch antar lubang tetap terjaga dan letaknya tetap simetri seperti yang terlihat pada gambar 11.

Pengaruh pada fenomena fluidisasi pada penelitian kali ini akan dibuktikan dengan melakukan proses pemanasan awal.

3.2 Proses Pemanasan Awal

Proses pemanasan awal merupakan proses yang penting untuk diperhatikan dalam pencapaian self sustain combustion. Pada penelitian sebelumnya, proses pemasanan awal langsung menggunakan bahan bakar dalam pelaksanaannya, meskipun prosedur yang seharusnya dilaksanakan tidak seperti itu. Prosedur yang seharusnya dilakukan adalah melaksanakan proses pemanasan awal yang diibagi menjadi 2 step, yaitu proses pemanasan awal tanpa menggunakan bahan bakar sampai suhu 200oC dan proses pemanasan awal menggunakan bahan bakar dengan feeding rate tertentu.

Berikut ini merupakan hasil pengujian proses pemanasan awal pada distributor modifikasi beserta distribusi temperaturnya pada T2.

Gambar 13 Distributor Produksi

Gambar 14 Distributor Produksi

Pada gambar 13, terlihat bahwa distribusi temperatur dari masing – masing termokopel terjadi kenaikan yang stabil. Dari menit 1 sampai menit ke 15 terjadi peningkatan temperatur

secara signifikan(kecuali T1 yang mencatat temperatur di ruang plenum dan T6 yang mencatat temperatur yang dihasilkan dari burner). Lalu, mulai dari menit ke 16 sampai dengan menit ke 40, distribusi temperatur cenderung lebih stabil.

Namun dalam penelitian kali ini, akan di fokuskan kepada pengamatan distribusi temperatur pada termokopel T2. Termokopel T2 merupakan termokopel yang mencatat temperatur terhadap bed material. Pada gambar 14, terlihat bahwa terjadi peningkatan temperatur dari menit pertama 40,96oC sampai menit ke 21 144,02oC. Setelah mencapai pada temperatur tersebut, tidak terlihat adanya peningkatan yang signifikan dan distribusi temperatur cenderung merata di temperatur 150oC. Hal ini terus berlangsung dari menit ke 21 sampai menit ke 40.

Hal ini dapat membuktikan bahwa hasil dari fenomena fluidisasi yang dihasilkan oleh penggantian distributor yang lama dengan distributor modifikasi terbilang sangat baik. Berbeda dengan penelitian sebelumnya dimana temperatur pemanasan awal yang terjadi pada temokopel T2 terjaga dalam temperatur 100oC dalam 40 menit pertama walaupun pada prosedur pemanasan awal tersebut sudah menggunakan bahan bakar dari awal pelaksanaan. Dalam prosedur seblumnya juga tidak menggunakan ukuran pasti dalam pemasukan bahan bakar, hanya mengunakan parameter turunnya temperatur. Hal ini membuktikan bahwa fenomena fluidisasi yang terjadi pada distributor yang lama sangatlah tidak baik dan merata.

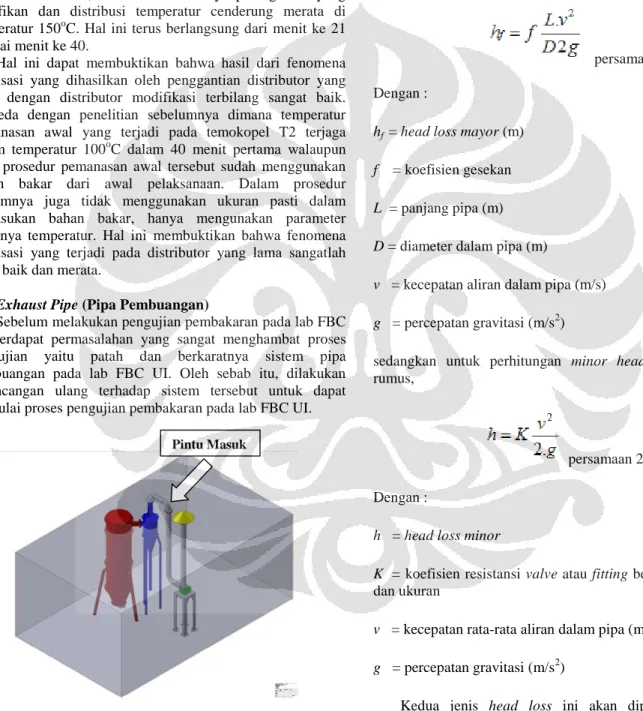

3.3 Exhaust Pipe (Pipa Pembuangan)

Sebelum melakukan pengujian pembakaran pada lab FBC UI, terdapat permasalahan yang sangat menghambat proses pengujian yaitu patah dan berkaratnya sistem pipa pembuangan pada lab FBC UI. Oleh sebab itu, dilakukan perancangan ulang terhadap sistem tersebut untuk dapat memulai proses pengujian pembakaran pada lab FBC UI.

Gambar 15 Desain Sistem Pipa Pembuangan Baru

Gambar 9 merupakan hasil perancangan pada sistem pipa pembuangan yang ada pada lab FBC UI. Desain ini sangat

berbeda dengan desain sebelumnya dari segi bahan, diameter pipa, dan juga arah sistem pipa pembuangan. Pada gambar 9 terlihat bahwa arah sistem pipa pembuangan adalah kesebelah kiri dari pintu masuk, berbeda dengan arah sistem pipa pembuangan yang lama adalah kearah belakang dari pintu masuk lab FBC UI. Dari desain tersebut akan dibandingkan dengan desain sistem pembuangan yang lama dengan cara perhitungan head loss yang terjadi pada sistem tersebut.

Dalam sebuah sistem perpipaan, terdapat 2 jenis head head loss yaitu major head loss dan minor head loss. Untuk perhitungan major head loss digunakan rumus,

persamaan 1 Dengan :

hf = head loss mayor (m) f = koefisien gesekan L = panjang pipa (m) D = diameter dalam pipa (m)

v = kecepatan aliran dalam pipa (m/s) g = percepatan gravitasi (m/s2)

sedangkan untuk perhitungan minor head loss digunakan rumus,

persamaan 2 Dengan :

h = head loss minor

K = koefisien resistansi valve atau fitting berdasarkan bentuk dan ukuran

v = kecepatan rata-rata aliran dalam pipa (m/s) g = percepatan gravitasi (m/s2)

Kedua jenis head loss ini akan diperhitungkan dan diperbandingkan pada sistem pipa pembuangan.

Dalam perhitungan head loss yang terjadi, beberapa parameter telah disamakan. Adapun parameter – parameter tersebut yaitu :

T = 406oC, kondisi temperatur pembakaran sebelum self sustain)

v = 0,62 x 10-4 m2/s Qpipe = 0,084m3/s

g = 9,8 m/s2

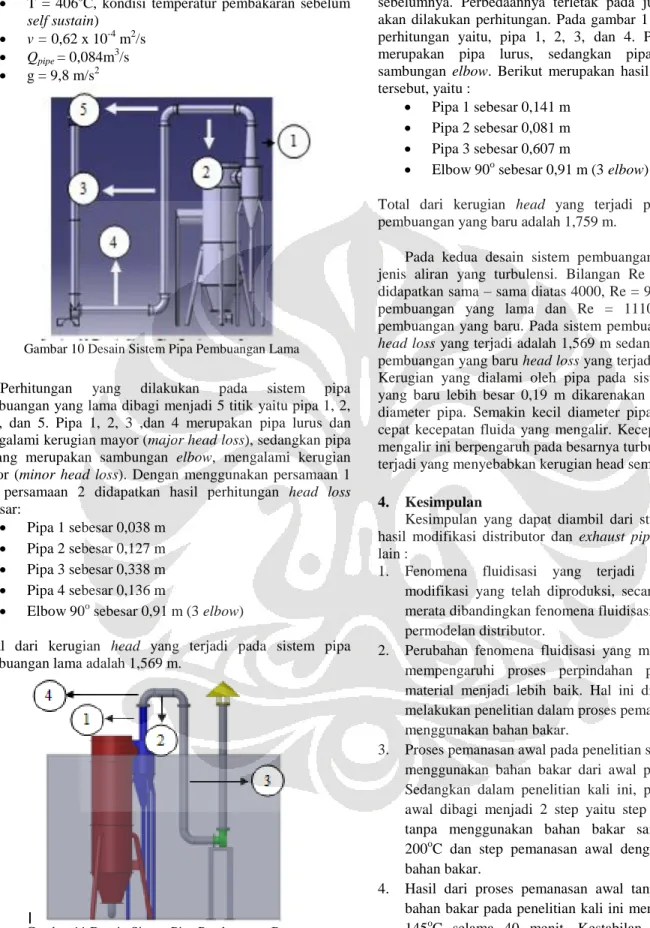

Gambar 10 Desain Sistem Pipa Pembuangan Lama

Perhitungan yang dilakukan pada sistem pipa pembuangan yang lama dibagi menjadi 5 titik yaitu pipa 1, 2, 3, 4, dan 5. Pipa 1, 2, 3 ,dan 4 merupakan pipa lurus dan mengalami kerugian mayor (major head loss), sedangkan pipa 5 yang merupakan sambungan elbow, mengalami kerugian minor (minor head loss). Dengan menggunakan persamaan 1 dan persamaan 2 didapatkan hasil perhitungan head loss sebesar:

Pipa 1 sebesar 0,038 m Pipa 2 sebesar 0,127 m Pipa 3 sebesar 0,338 m Pipa 4 sebesar 0,136 m

Elbow 90o sebesar 0,91 m (3 elbow)

Total dari kerugian head yang terjadi pada sistem pipa pembuangan lama adalah 1,569 m.

Gambar 11 Desain Sistem Pipa Pembuangan Baru

Perhitungan yang dilakukan pada sistem pembuangan yang baru menggunakan cara yang sama seperti perhitungan

sebelumnya. Perbedaannya terletak pada jumlah pipa yang akan dilakukan perhitungan. Pada gambar 11, terdapat 4 titik perhitungan yaitu, pipa 1, 2, 3, dan 4. Pipa 1, 2, dan 3 merupakan pipa lurus, sedangkan pipa 4 merupakan sambungan elbow. Berikut merupakan hasil dari perhitungan tersebut, yaitu :

Pipa 1 sebesar 0,141 m Pipa 2 sebesar 0,081 m Pipa 3 sebesar 0,607 m

Elbow 90o sebesar 0,91 m (3 elbow)

Total dari kerugian head yang terjadi pada sistem pipa pembuangan yang baru adalah 1,759 m.

Pada kedua desain sistem pembuangan tersebut terjadi jenis aliran yang turbulensi. Bilangan Re (Reynolds) yang didapatkan sama – sama diatas 4000, Re = 9070 untuk sistem pembuangan yang lama dan Re = 11104 untuk sistem pembuangan yang baru. Pada sistem pembuangan yang lama, head loss yang terjadi adalah 1,569 m sedangkan pada sistem pembuangan yang baru head loss yang terjadi adalah 1,759 m. Kerugian yang dialami oleh pipa pada sistem pembuangan yang baru lebih besar 0,19 m dikarenakan faktor perbedaan diameter pipa. Semakin kecil diameter pipa makan semakin cepat kecepatan fluida yang mengalir. Kecepatan fluida yang mengalir ini berpengaruh pada besarnya turbulensi fluida yang terjadi yang menyebabkan kerugian head semakin besar. 4. Kesimpulan

Kesimpulan yang dapat diambil dari studi implementasi hasil modifikasi distributor dan exhaust pipe FBC UI antara lain :

1. Fenomena fluidisasi yang terjadi pada distributor modifikasi yang telah diproduksi, secara praktikal lebih merata dibandingkan fenomena fluidisasi yang terjadi dari permodelan distributor.

2. Perubahan fenomena fluidisasi yang menjadi lebih baik mempengaruhi proses perpindahan panas pada bed material menjadi lebih baik. Hal ini dibuktikan dengan melakukan penelitian dalam proses pemanasan awal tanpa menggunakan bahan bakar.

3. Proses pemanasan awal pada penelitian sebelumnya selalu menggunakan bahan bakar dari awal penyalaan burner. Sedangkan dalam penelitian kali ini, proses pemanasan awal dibagi menjadi 2 step yaitu step pemanasan awal tanpa menggunakan bahan bakar sampai temperatur 200oC dan step pemanasan awal dengan menggunakan bahan bakar.

4. Hasil dari proses pemanasan awal tanpa menggunakan bahan bakar pada penelitian kali ini mencapai temperatur 145oC selama 40 menit. Kestabilan temperatur pada termokopel T2 terjadi dari menit ke 21 sampai menit ke 40 yaitu pada temperatur 145oC.

5. Head loss yang terjadi pada desain sistem pipa pembuangan yang lama sebesar 1,569 m dan head loss yang terjadi pada desai sistem pipa pembuangan yang baru sebesar 1,759 m.

5. Daftar Referensi

[1] Howard, J. R., Fluidized Beds – Combustion and

Applications. London: Applied Science

Publishers,1983.

[2] Oka, Simeon N. “Fluidized Bed Combustion” (Marcel Dekker, Inc. 2004)

[3] Surjosatyo, Adi. “Fluidized Bed Incineration of Palm Shell & Oil Sludge Waste.” Tesis, Program Magister Engineering Universiti Teknologi Malaysia, 1998. [4] Basu, Prabir. “Combustion and Gasification in

Fluidized Beds” (Taylor & Francis Group 2006). [5] Muntaqo, Azmi. “Studi Karakteristik Pembakaran

Biomassa Tempurung Kelapa pada Fluidized Bed Combustor UI dengan Partikel Hamparan Pasir Berukuran Mesh 20-40.”Skripsi, Program Sarjana Fakultas Teknik UI, Depok, 2011.

[6] Prima, Nanda. “Studi Karakteristik Pengujian Pembakaran Biomassa Tempurung Kelapa Ukuran 1x1 cm dan 1,5x1,5 cm pada Fluidized Bed Combustor UI.”Skripsi, Program Sarjana Fakultas Teknik UI, Depok, 2011.

[7] Yuwana, Arya. “Studi Kinerja Fluidized Bed Combustor Dengan Diversifikasi Bahan Bakar Cngkang Kelapa Ke Pemanfaatan Limbah Biomassa

Daun Kering Di Lingkungan Kampus UI

Depok.”Skripsi, Program Sarjana Fakultas Teknik UI, Depok, 2012.

[8] Satriavi, Prayudi. “Studi Perancangan Alat Pengering Biomassa Dengan Pemanfaatan Gas Panas Hasil

Pembakaran di Fludized Bed Combustor

(FBC).”Skripsi, Program Sarjana Fakultas Teknik UI, Depok, 2013

[9] Sabrizal, Achmad. “ Kajian Eksperimental Aliran Dingin Pada Distributor Fkuidized Bed Combustor Universitas Indonesia”Skripsi, Program Sarjana Fakultas Teknik UI, Depok 2013.