PENGARUH VARIASI TEMPERATUR, JARAK ANODA DENGAN

KATODA DAN PEWARNAAN TERHADAP KEKERASAN

PERMUKAAN PADA PROSES ANODISASI Al 1100

Rudi Aditya1, Jufriadi2, Yuniati2,1Mahasiswa Prodi D-IV Teknik Mesin Produksi dan Perawatan 2Dosen Jurusan Teknik Mesin Politeknik Negeri Lhokseumawe

Jl. Banda Aceh-Medan Km.280 Buketrata Email : [email protected]

Abstrak

Aluminium merupakan salah satu logam yang paling luas penggunaanya, karena mempunyai sifat – sifat seperti ringan, bercahaya, daya hantar listrik tinggi, dan mudah dipadukan dengan unsur – unsur lain. Sifat lainnya yang dimanfaatkan sebagai pelindung adalah mudah beroksidasi dengan oksigen pada udara terbuka dan membentuk lapisan oksida yang tipis (Al2O3). Anodisasi pada aluminuim dapat meningkatkan ketebalan dari lapisan oksida. Dengan memvariasikan parameter seperti temperatur, dan jarak anoda dengan katoda kekerasan lapisan permukaan aluminum dapat ditingkatkan, serta mempengaruhi daya serap lapisan terhadap warna. Pada penelitian ini jenis anodizing yang digunakan adalah sulfuric acid anodize dengan variasi suhu 10oC dan 20oC dengan jarak anoda-katoda 1cm, 2cm dan 3cm. Metode yang digunakan untuk uji kekerasan lapisan adalah microvikers dengan pembebanan 25gr.f dan indentasi selama 8 detik, sedangkan untuk pengamatan permukaan digunakan foto makro menggunakan Mikroskop Nikon dengan lima kali pembesaran dan kamera Sony DSC-W810 21 MP . Hasil uji kekerasan pada lapisan Al 1100 hasil anodisasi dan pewarnaan (anodizing dye) didapat nilai tertinggi pada temperatur larutan 10oC dan jarak anoda dengan katoda 1 cm yaitu sebesar 310,33 VHN. Dan yang terkecil adalah pada suhu 20oC pada jarak anoda terhadap katoda 3cm dengan nilai kekerasan 204,50 VHN. Sedangkan untuk hasil pengamatan permukaan didapat bahwa pada suhu 20oC pemukaan terlihat kasar, berbintik, dan warna yang dihasilkan lebih pekat dibandingkan pada suhu 10oC.

Kata kunci : Al 1100, Anoda-Katoda, Anodizing, Microvikers, Temperatur

1. Pendahuluan 1.1 Latar Belakang

Dalam industri manufaktur yang menggunakan logam sebagai bahan utamanya, proses pelapisan merupakan bagian yang sangat penting dalam tahap akhir proses pembuatan suatu produk atau komponen. Bila ditinjau lebih jauh dengan proses pelapisan ini akan diperoleh sifat-sifat teknis maupun mekanis permukaan logam yang lebih baik dari matrial asalnya (base material) misalnya tahan terhadap korosi, lebih keras, meningkatkan ketahanan terhadap gesekan, dan disamping itu dapat memberikan penampilan yang lebih menarik dari logam aslinya [1].

Logam alumunium merupakan salah satu logam yang paling luas penggunaanya, karena mempunyai sifat – sifat seperti ringan, bercahaya, daya hantar listrik tinggi, dan mudah dipadukan dengan unsur – unsur lain. Sifat lainnya yang dimanfaatkan sebagai pelindung adalah mudah beroksidasi dengan oksigen pada udara terbuka dan membentuk lapisan oksida yang tipis

(AL2O3)yaitu 0,1x 10 -6

sampai 0,4 x 10-6 in (0,25 – 1 x 10-2 µm) pada permukaannya, tetapi lapisan tersebut belum dapat dikatakan sebagai pelindung yang protektif karena terlalu tipis [2].

Menurut [3] meneliti bahwa semakin rendah temperatur proses anodisasi, maka akan semakin keras lapisan yang dihasilkan dan ketahanan abrasi akan semakin tinggi, dan menurut [4] meneliti bahwa semakin dekat jarak antara anoda dengan katoda, maka lapisan akan semakin tebal. Oleh karena itu akan dipelajari bagaimana pengaruh kedua parameter tersebut terhadap kekerasan dan daya serap terhap warna pada proses anodisasi.

Penelitian ini berdasarkan pada kereaktifan logam aluminium untuk teroksidasi dengan lingkungan sehingga akan membentuk lapisan oksida tipis Al2O3 pada permukaannya

yang sekaligus berfungsi sebagai pelindung. Lapisan oksida aluminium yang terbentuk secara oksidasi dengan lingkungan tidak terlalu tebal sehingga kekerasannya hampir tidak berubah dan daya serap terhadap zat warna organik tidak

terjadi, sehingga diperlukan proses elektrolisa (anodisasi) untuk mempertebal lapisan oksida aluminium yang berpori-pori yang akan mampu menyerap zat warna jika ingin diwarnai dan sekaligus membuat kekerasannya jauh berbeda dibanding tanpa proses anodisasi.

1.2 Rumusan Masalah

Berdasarkan ulasan latar belakang masalah di atas, maka permasalahan yang akan diteliti dapat dirumuskan sebagai berikut :

1. Pengaruh variasi temperatur pada proses anodisasi terhadap kekerasan dan struktur permukaan Aluminium 1100.

2. Pengaruh variasi jarak antara anoda dengan katoda pada proses anodisasi terhadap kekerasan permukaan Aluminium 1100. 3. Pengaruh pemberian warna pada proses

anodisasi material Aluminium 1100 terhadap kekerasan permukaan.

1.3 Batasan Masalah

Berdasarkan uraian latar belakang di atas memunculkan beberapa permasalahan, maka pada penelitian ini dibatasi pada :

1. Lama waktu pencelupan proses anodisasi 10 menit.

2. Temperatur yang digunakan ialah 10 dan 20

o

C.

3. Material yang digunakan untuk proses anodisasi yaitu Aluminium 1100.

4. Larutan asam yang digunakan adalah Asam Sulfat (H2SO4).

5. Jarak anoda dan katoda yang digunakan adalah 1cm, 2 cm, dan 3cm.

6. Pengujian kekerasan menggunakan Microvikers dan foto makro menggunakan mikroskop dan kamera.

1.4 Tujuan Penelitian Penelitian ini bertujuan untuk :

1. Mengetahui pengaruh variasi temperatur terhadap kekerasan dan struktur permukaan yang terbentuk pada proses anodisasi. 2. Mengetahui pengaruh jarak anoda dengan

katoda terhadap kekerasan lapisan yang terbentuk pada proses anodisasi.

3. Mengetahui pengaruh pemberian warna terhadap kekerasan lapisan pada proses anodisasi.

2. Metodelogi

Penelitian ini dilakukan di Laboratorium

Produksi & Pemesinan, Laboratorium Kimia & Fisika Dasar, dan Laboratorium Ilmu Bahan Teknik Mesin Politeknik Negeri Lhokseumawe. 2.1 Bahan dan Peralatan

Material utama yang digunakan adalah Al 1100 yang akan di anodisasi, dengan larutan SAA (Sulfiric Acid Anodize), dan katoda yang digunakan adalah Pb, serta kawat aluminium.

Aluminium dan paduanya adalah logam non ferrous yang memiliki berat jenis yang rendah (low density) yaitu 2,7 g/cm3 sepertiga dari density baja (7,9 g/cm3) . Aluminium merupakan logam yang ringan dan memiliki ketahanan korosi yang baik, hantaran listrik yang baik dan sifat - sifat lainnya. Umumnya aluminium dapat dipadukan dengan logam lainnya (tembaga, magnesium, silikon, dan seng) sehingga membentuk aluminium paduan yang memiliki sifat mekanik yang lebih baik (Callister, 2014). Al 1100 merupakan seri 1xxx dari aluminium yang tergolang pada aluminium murni dengan kandungan aluminium 99 % (Aluminum Association, 2015.)

Adapun peralatan pendukung yang digunakan diantaranya:

Gelas ukur, termometer, heater, avometer, beker glass, rectifire, alat potong, mistar, palu, tang, stopwach, sarung tangan dll. Microhardness tester (microvikers)

Aparatus : FUTURE-TECH Microhardness FM-800

Product : Japan Date : 10-2015 Mikroskop Nikon

Camera sony cyber shoot DSC-W810 21 MP

2.2 Tahapan Penelitian

Berikut ini adalah tabel tahapan proses dan parameter yang digunakan pada proses Anodizing Al 1100.

Tabel 1. Tahapan Proses, Bahan kimia & kondisi operasi proses Anodizing & Coloring pada logam

Al 1100

Pada proses ini langkah-langkah yang dilkukan adalah sebagai berikut:

1. Persiapan Benda Kerja

Benda kerja (Al 1100) dipotong menjadi spesimen dengan ukran P x L (4 mm x 6 mm).

2. Persiapan larutan kima dan penyetingan alat. Larutan kimia akan ditempatkan pada wadah/bak yang telah disediakan, kemudian dilakukan penyetingan alat-alat (Gambar 1), seperti: rectifire, avometer, heater, dan pemasangan katoda Pb. Pada bak anodizing agar suhu dibawah temperatur ruang (10oC dan 20oC) yang diinginkan dapat tercapai (yang ditunjukan pada thermometer), maka pada sekeliling bak akan didinginkan menggunakan es batu secara continue, supaya suhu tetap setabil.

Gambar 1. Penyetingan Peralatan 3. Proses Pratreatment

Pada proses ini dilakukan proses manual cleaning, yaitu proses penghilangan kotoran dan debu pada spesimen menggunakan kertas abrasive, kemudian spesimen dibersihkan menggunakan larutan kimia(Alkohol/MEK/Acetone), setelah itu Racking spesimen.

Selanjutnya adalah proses penghilangan lemak yang menempel pada logam mengunakan larutan alkailine cleaning selama 3-10 menit.

Rinsing aquades selama 1 menit, kemudian angkat dan lakukan WFBT (Water Film Break Test) untuk mengetahui WBFS (water break free surface) terbentuk atau tidak (JB. Mohler, 1968).

Setelah WBFS dipastikan terbentuk, selanjutnya dilakukan alkaline etching pada benda kerja selama 0,5-10 menit, kemudian dilanjutkan dengan rinsing selama 1 menit.

Setelah itu lakukan proses desmutting pada benda kerja selama 0,5-30 detik, kemudian rinsing selama 1 menit. 4. Proses Anodizing

Proses anodisasi akan divarisaikan dengan tiga temperatur yang berbeda, yaitu: 10oC dan 20oC. Masing-masing temperatur akan divariasikan dengan jarak anoda dan katoda yang berbeda, yaitu; 1 cm, 2 cm, dan 3 cm. Pelapisan akan dilakukan selama 10 menit, berikut ini adalah langkah-langkah yang dilakukan:

Pertama menentukan kuat arus yang sesuai dengan mengunakan rumus:

I = i x A

rapat arus (i) yang dianjurkan dalam proses anodizing adalah 1-10 A/dm2, dan nilai i yang akan digunakan adalah 2 A/dm2, dengan panjang(p) 6 cm, lebar(l) 4 cm, dan tebal(t) setelah dimanual cleaning 1mm.

Sehingga :

I = 2 A/dm2 x {2( ) + 2( ) + 2( )}

I = 1 A

Selanjutnya Ikat/gantungkan kawat yang telah mengikat spesimen pada kutub negatif bak anodizing, dan pastikan kawat menempel dengan sempurna.

5. Proses Rinsing

Setelah proses anodizing dilakukan celupkan benda kerja pada aquades selama 1 menit. Untuk benda kerja/spesimen yang tidak dilakukan proses pewarnaan dan sealing bisa langsung dikeringkan. Dan untuk mengetahui lapisan oksida (Al2O3)

terbentuk atau tidak bisa dicek menggunakan avometer, putar sakelar pada

posisi yang dikehendaki

(Rx1/Rx10/Rx1k/Rx10k), tempelkan kabel pada spesimen, bila posisi di nol/ jarum tidak bergerak, maka lapisan anodisasi telah berhasil terbentuk.

6. Proses Pencelupan Zat Warna(coloring) Pada proses ini logam hasil anodizing dicelupkan dalam larutan zat warna selama 15 menit dengan suhu 55-60oC.

7. Rinsing

Setelah proses coloring dilakukan celupkan benda kerja pada aquades selama 1 menit. Spesimen hasil coloring yang tidak di sealing setelah rinsing bisa langsung di keringkan.

8. Proses Sealing

Pada proses ini pori – pori yang terbentuk pada proses anodizing ditutup kembali agar zat warna tersekap dalam pori – pori. Istilah sealing secara umum sebagai penjaga agar bahan atau pengaruh fisis tidak masuk untuk mempengaruhi lapisan anodik. Sealing dilakukan dengan menggunakan air yang panas yang menyebabkan hidrasi dari lapisan anodik. Diharapkan sealant terserap oleh lapisan anodik, jika lapisan anodik dimasukkan dalam air murni atau larutan Nickel- Cobalt pada suhu tinggi (98-100 oC). Air bereaksi dengan alumunium oksida membentuk boehmite. 9. Proses Rinsing

Setelah proses sealing dilakukan celupkan benda kerja pada aquades selama 1 menit.

10. Proses Drying

Pada proses ini benda kerja bisa langsung dikeringkan dengan udara yang bersih hingga benar-benar kering atau bisa juga menggunakan udara bertekanan yang bersih mnggunakan kompresor untuk mempercepat proses pengeringan, setelah benar-benar kering lepaskan kawat aluminium dari spesimen.

2.3 Pengujian Material

Uji microhardness dilakukan mengunakan metode mikrovikers dengan pembebanan 25 g.f dan lama indentasi selama 8 detik, pengujian dilakukan di tiga titik permukaan aluminium secara acak. dan selanjutnya dari data yang didapat dan dikumpulkan kemudian diolah dan diambil suatu kesimpulan.

Kemudian untuk melihat struktur makro digunakan mikroskop dengan pembesaran 5x, dan kamera 21 MP.

3 Hasil dan Pembahasan 3.1 Pengujian Kekerasan

Tabel 2. Hasil Pengujian Kekerasan Mikrovikers

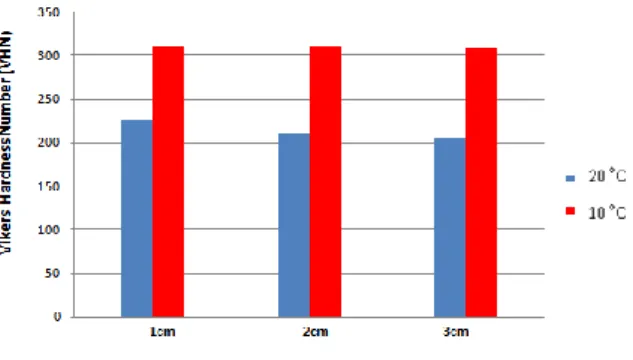

Berdasarkan Tabel 2 maka dapat dilihat bahwa nilai kekerasan pada permukaan benda kerja pada setiap titiknya memiliki nilai yang berbeda, akan tetapi pada suhu 10oC dengan jarak anoda dan katoda 1cm, 2cm, dan 3 cm memilik nilai kekerasan rata-rata yang lebih tinggi dibandingkan dengan suhu 20oC. Kenaikan kekerasan yang signifikan terjadi pada temperatur 10oC dengan jarak anoda-katoda 1cm, dari 52,33 VHN (base material) menjadi 310,33 HVN, dan terendah pada temperatur 20oC dengan jarak anoda-katoda 3cm dengan kekerasan 204,50 VHN. seperti yang ditunjukan pada Grafik 1.

Grafik 1. Perbandingan kekerasan pada variasi suhu dan jarak yang telah diwarnai dan disealing

Kekerasan yang tinggi yang terjadi pada temperatur 10oC dengan jarak anoda-katoda 1cm diakibatkan karena suhu yang rendah pada larutan elektrolit, sehingga menurunkan kemampuan driving force pada larutan elektrolit untuk melarutkan lapisan oksida, dan akibatnya menurunkan juga kemampuan Chemical Attack larutan, yaitu menurunya kemampuan larutan elektrolit untuk menyerang lapisan oksida, sehingga pembentukan persentase pori sedikit dan ukuran pori lebih kecil pada lapisan hasil

proses anodisasi. Hal inilah yang menyebabkan lapisan menjadi lebih keras, tetapi daya serap terhadap zat warna kurang baik (Gambar 3) karena peresentase pembentukan pori yang sedikit dan ukuran pori yang kecil, sehingga pori tidak dapat menyerap zat warna dengan maksimal.

Sementara itu pada variasi jarak antara anoda-katoda mengalami kenaikan kekerasan permukaan yang kecil jika semakin dekat jarak antara anoda-katoda seperti yang ditunjukan pada grafik 1. Pada jarak anoda-katoda 1cm, 2cm, dan 3cm dengan suhu 10oC berturut-turut didapat nila 310.33 VHN, 310.13 VHN, dan 308,8 VHN, sedangkan pada suhu 20oC didapat nilai kekerasan 226,37 VHN, 211,4 VHN, 204,5 VHN. Dengan hasil ini dibuktikan bahwa pengaruh jarak pada suhu anodisasi 10 oC dan 20

o

C tidak begitu signifikan, terbukti dari peningkatan nilai yang kecil yaitu berkisar antara 0,2-1,53 VHN pada suhu 10 oC dan 14,97-21,87 VHN pada suhu 20 oC, meskipun demikian dari grafik terlihat bahwa semakin dekat jarak anoda dan katoda akan lebih meningkatkan nilai kekerasanya. Peningkatan yang kurang signifikan ini diakibatkan karena nilai variasi yang digunakan terlalu dekat (1cm, 2cm, dan 3cm), sehingga peningkatan nilai kekerasannya pun tidak terlalu besar.

Peningkatan nilai kekerasan permukaan yang terjadi pada jarak anoda-katoda yang dekat (1cm) dikarenakan lapisan yang terbentuk akan semakin tebal, sehingga meningkat juga nilai kekerasanya, karena ion-ion lebih cepat bergerak dari katoda menuju anoda, karena jarak yang lebih dekat. Selain itu jarak anoda dan katoda yang dekat dapat meningkatkan kemampuan chemical attack larutan, sehingga larutan elektrolit akan menyerang lapisan oksida untuk membentukan pori yang lebih lebar pada bagian permukaan, sehingga dengan pori yang lebar akan mempermudah zat pewarna terdeposisi kedalamnya. Hal ini sesuai dengan pendapat Sorachon Yoriya(2012), bahwa jarak anoda-katoda yang semakain dekat akan membentuk pori yang semakin besar pada permukaan anodisasi. Jadi kombinasi ini dapat membantu kekurangan temperatur yang rendah dalam menyerap zat pewarna.

Pada grafik 1 dapat dilihat bahwa nilai kekerasan yang didapat pada suhu 10oC, dengan jarak anoda-katoda 1cm, 2cm, dan 3cm yang telah diwarnai dan disealing membuktikan bahwa lapisan yang terbentuk sudah termasuk katagori hard anodize films karena sudah melebihi nilai 300 VHN. Menurut DR.Gabe (2012), kekerasan dengan nilai 200-250 VHN

pada lapisan yang dianodisasi merupakan katagori lapisan soft decorative films, sedangkan kekerasan dengan nilai 300-500 VHN termasuk dalam katagori hard anodize films dan untuk aluminium murni memiliki nilai kekerasan 50-60 VHN.

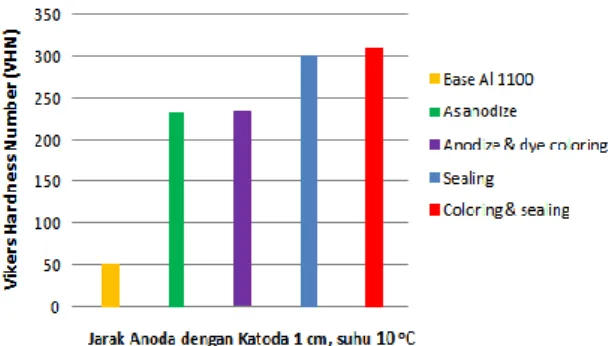

Akan tetapi nilai lapisan yang didapat ketika lapisan belum diwarnai dan disealing menunjukan nilai yang berbeda seperti yang ditunjukan pada grafik 2 di bawah ini.

Grafik 2. Perbandingan nilai kekerasan tiap-tiap perlakuan

Dari Grafik 2 dapat dilihat bahwa nilai kekerasan base Al 1100 hanya 52,33 VHN, nilai ini menunjukan bahwa material yang digunakan benar-benar aluminium murni, kemudian setelah dianodisasi pada suhu 10oC dengan jarak anoda-katoda 1cm meningkat menjadi 231,6 VHN, kemudian dilakukan proses sealing menggunakan larutan nikel-cobalt pada suhu 98-100oC sehingga kekerasan meningkat menjadi 300,8 VHN. Hal ini membuktikan bahwa sebelum dilakukannya proses sealing nilai kekerasan yang didapat hanya masuk dalam katagori soft decorative films (200-250 VHN) dan setelah dilakukan sealing barulah bisa dikatakan katagori hard anodizing .

Hal tersebut sesuai dengan yang disimpulkan Junghoon Lee dkk (2012), yang melakukan penelitian dengan variasi larutan sealing pada Al 5052 yang telah dianodisasi dengan berbagai jenis larutan sealing, dan dikatakan bahwa proses sealing dapat meningkatkan kekerasan permukaan hasil anodisasi. Niilai kenaikan kekerasan yang terjadi tegantung dari jenis larutan sealing yang digunakan. Dan menurut DR.Gabe (2012) bahwa proses sealing dengan suhu yang panas dapat meningkatkan kekerasan permukaan permukaan hasil anodisasi.

Terbentuknya lapisan yang lebih keras setelah proses sealing Nikel-cobalt, dikarenakan terjadinya phasa baru atau persipitat dari nikel-cobalt yang masuk kedalam pori-pori yang terbentuk dari proses anodisasi. Temperatur larutan yang panas menyebabkan pori lapisan

terbuka dengan baik, waktu perendaman yang cukup lama (30 menit) dan agitasi (menggerakan-gerakan benda kerja) juga membantu partikel-partikel nikel-cobalt terdifusi ke dalam pori permukaan dan membuat lapisan anodisasi menjadi semakin keras.

Setelah proses anodisasi dilakukan kemudian dilakukan proses pencelupan warna pada larutan dye coloring pada suhu 55- 60 oC tanpa dilakukan proses sealing, nilai kekerasan permukaan yang diperoleh adalah 232,87 VHN, dari yang semula 231,6 VHN. Hal ini membuktikan bahwa pewarnaan (dye blue, black, and red) yang dilakukan tidak berefek yang signifikan pada perubahan kekerasan yang terjadi. Akan tetapi setelah pewarnaan dilakukan dan dilanjutkan kembali dengan proses sealing terjadi kenaikan kekerasan yang besar yaitu 310,33 VHN, sedikit lebih besar bila dibandingkan dengan proses sealing tanpa warna (300,8 VHN). Hal ini membuktikan bahwa proses sealing jauh lebih memberikan efek yang besar terhadap perubahan kekerasan permukaan Al 1100 dibandingkan peroses pewarnaan.

Proses pewarnaan (dye blue, black, and red) yang penulis lakukan memang tidak menunjukan peningkatan kekerasan yang signifikan karna zat warna yang digunakan hanya sebatas untuk dekoratif, akan tetapi bukan berarti setiap proses pewarnaan tidak dapat meningkatkan nilai kekerasan lapisan anodisasi. Peningkatatan nilai kekerasan dapat terjadi jika zat warna mengunakan atau dikombinasikan dengan unsur lain seperti, Nikel(Ni), Krom(Cr) dan unsur lainya yang mempunyai nilai kekerasan yang lebih baik.

3.2 Struktur Permukaan

a b

c

Gambar 2. Foto makro (a). Base material Al 1100, (b). After anodize 10 oC, (c). After anodize 20oC

Gambar 3. Hasil Anodisasi

Dan untuk daya serap warna(dekoratif) jika diamati secara visual tampak bahwa pada suhu 20oC warna yang terjadi lebih pekat bila dibandingkan dengan suhu 10oC (Gambar 3). Pada gambar 2 juga terlihat perbedaan bentuk permukaan sebelum di anodizing (Gambar 2a) yang masih flat belum terdapat adanya lapisan oksida, dan pada gambar 2b terlihat pemukaan sudah sedikit kasar dan flat, hal inilah yang menyebabkan permukaan lebih keras dan zat warna terserap kurang baik, kemudian untuk permukaan pada gambar 2c terlihat lebih kasar dan banyak bintik yang terlihat.

Hal ini sesuai dengan penelitian T.Aert dkk.(2007), bahwa semakin rendah suhu Anodizing, maka persentase pembentukan pori akan semakin kecil, sehingga menyebabkan zat warna tidak dapat terserap dengan baik. Hal ini terjadi karena temperatur larutan yang lebih tinggi (20oC) dapat meningkatkan kemampuan larutan elektrolit untuk menyerang (chemical attack) lapisan oksida untuk membentuk pori yang lebih lebar pada permukaan dibandingkan di bagian dalam lapisan oksida, sehingga zat warna akan terdeposisi ke dalam pori lebih banyak. Lapisan yang berpori inilah yang membedakan antara proses plating katodisasi/cat dengan anodisasi (Gambar 4).

Gambar 4. Perbedaan lapisan hasil painting/plating vs anodisasi

4 Kesimpulan

Berdasarkan analisis data dan pembahasan hasil dari penelitian ini dapat disimpulkan beberapa poin penting sebagai berikut:

1. Material Al 1100 hasil Anodizing mengalami kenaikan kekerasan yang signifikan pada temperatur 10oC dengan jarak anoda-katoda 1cm, dari 52,33 VHN

menjadi 310,33 HVN, dan terendah pada temperatur 20oC dengan jarak anoda-katoda 3cm dengan kekerasan 204,50 VHN.

2. Semakin rendah suhu pada proses anodisasi akan menyebabkan kenaikan nilai kekerasan pada lapisan yang sangat tinggi, tetapi daya serap terhadap larutan pewarna menjadi rendah.

3. Semakin jauh jarak antara anoda dan katoda akan menyebabkan penurunan nilai kekerasan permukaan hasil anodisasi.

4. Pemberian warna hanya berpengaruh kecil pada peningkatan kekerasan permukaan hasil anodisasi, karena zat warna yang dugunakan (dye blue, black and red) hanya sebatas untuk dekoratif. 5. Proses sealing dapat meningkatkan

kekerasan lapisan anodisasi yang cukup signifikan.

5 Saran

Adapun saran yang disampaikan bagi yang ingin melakukan penelitian serupa adalah sebagai berikut:

1. Untuk penelitian selanjutnya bisa memvariasikan suhu pewarnaan atau waktu pewarnaan, dengan jenis pewarna yang berbeda, untuk mengetahui efek warna yang dihasilkan.

2. Untuk penelitian selanjutnya bisa menggunakan variasi larutan sealing atau lama waktu sealing dilakukan, untuk mengetahui efek kekerasan yang dihasilkan.

3. Untuk penelitian selanjutnya bisa memvariasikan jarak anoda-katoda kembali, hanya saja dengan dengan jarak yang lebih signifikan.

4. Untuk penelitian selanjutnya cukup gunakan satu parameter yang divariasikan, agar penelitian lebih terfokus dan terarah.

6 Daftar Putaka

[1] Mohler, J.B. 1968. Electroplating And Related Process. Chemical publishing , New york.

[2] Budimulyani, E. 2010. Pengaruh Temperatur dan Waktu Proses Anodisasi Puley Aluminium Dalam Larutan H2SO4 Encer dan Campuran

Larutan (H2SO4+H2C2O4) Encer, Jurusan Teknik

Mesin Politeknik Negeri Jakarta. Kampus UI Depok.

[3] Gabe, DR.2002. Hard anodize-what do we mean by hard, Louahborouah University, U.K.

[4] Yoriya, Sorachon, 2012. Effect of Inter-Electrode spacing on Electrolyte Properties and Morpologies of Anodic TiO2 Nanotube Array Films, Thailand. Electrochemical Science:2012.