commit to user

REKONDISI MESIN CHEVROLET LUV 1982 KHUSUSNYA

PADA BAGIAN BLOK MESIN

PROYEK AKHIR

Diajukan sebagai salah satu syarat Untuk memperoleh gelar

Ahli Madya (Amd)

Oleh :

FAYZAL ADITYA PRANATA NIM. I 8609016

PROGRAM STUDI D-3 TEKNIK MESIN OTOMOTIF

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

vKATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT yang telah melimpahkan segala rahmat dan karunia-Nya kepada penulis, sehingga penulis dapat menyelesaikan laporan Proyek Akhir ini dengan judul ”REKONDISI MESIN CHEVROLET LUV 82 KHUSUSNYA PADA BAGIAN BLOK MESIN”. Laporan Proyek Akhir ini disusun untuk memenuhi syarat mendapatkan gelar Ahli Madya (A.Md) dan menyelesaikan Program Studi DIII Teknik Mesin Otomotif Universitas Sebelas Maret Surakarta.

Dalam penyusunan laporan in i penulis banyak mengalami masalah dan kesulitan, tetapi berkat bimbingan serta bantuan dari berbagai pihak maka penulis dapat menyelesaikan laporan ini. Oleh karena itu, pada kesempatan yang bahagia ini, penulis menyampaikan ucapan terima kasih yang sebesar – besarnya kepada :

1. Bapak Wibawa E.J, ST. MT., selaku pembimbing I Proyek Akhir. 2. Bapak Tri Istanto, ST. MT.,selaku pembimbing II Proyek Akhir.

3. Bapak Heru Sukanto, ST. MT., selaku Ketua Program D III Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta.

4. Bapak Jaka Sulistya Budi, S.T., selaku koordinator Proyek Akhir.

5. Aditya Utama, Arip Pratama, dan Nurman Asyari sebagai teman satu kelompok terima kasih atas kekompakkan dan kerja samanya dalam menyelesaikan Proyek Akhir.

6. Solikhin, Rohmad, dan Sariyanto selaku laboran Motor Bakar terima kasih atas bimbingan dan bantuannya.

7. Teman – teman seangkatanku, D3 Teknik Mesin Otomotif 2009 terima kasih atas persaudaraan, kekompakan dan canda tawanya.

8. Keluarga yang saya banggakan atas do’a, dukungan dan bantuan yang tak terhingga baik dari segi moral maupun material.

9. Semua pihak yang tidak dapat penulis sebutkan satu persatu baik langsung maupun tidak langsung, telah banyak membantu dalam menyelesaikan Proyek Akhir dan penyusunan Laporan Proyek Akhir.

commit to user

viPenulis menyadari masih banyak kekurangan dan keterbatasan ilmu dalam penyusunan laporan ini, maka segala kritikan yang sifatnya membangun sangat penulis harapkan demi kesempurnaan laporan ini. Akhir kata penulis hanya bisa berharap semoga laporan ini dapat bermanfaat bagi penulis sendiri khususnya dan para pembaca baik dari kalangan akademis maupun lainnya.

Surakarta, 14 Agustus 2012

commit to user

viiDAFTAR ISI

HALAMAN JUDUL i

HALAMAN PERSETUJUAN ii

HALAMAN PENGESAHAN iii

ABSTRAKSI iv

KATA PENGANTAR v

DAFTAR ISI vii

DAFTAR GAMBAR x

DAFTAR TABEL xv

BAB I PENDAHULUAN 1

1.1. Latar Belakang Masalah 1

1.2. Perumusan Masalah 1

1.3. Batasan Masalah 1

1.4. Tujuan Proyek Akhir 2 1.5. Manfaat Proyek Akhir 2

1.6. Metode Penulisan 2

1.7. Sistematika Penulisan 3

BAB II DASAR TEORI 4

2.1. Gambaran Umum Tentang Mesin Diesel 4 2.1.1. Penjelasan Mesin Diesel 4 2.1.2. Cara Kerja Mesin Diesel 7 2.2. Kontruksi Mesin Diesel 4 Tak 9

commit to user

viii2.2.1. Mekanisme Katup 9 2.2.2. Bagian Pengubah Tenaga 10 2.2.3. Sistem Bahan Bakar 24 2.2.4. Bagian Penghubung 31 2.2.5. Sistem Kelistrikan 32 2.2.6. Sistem Pelumasan 35 2.2.7. Sistem Pelumasan 37 2.3. Bagian-Bagian Mesin Diesel 38 2.3.1. Komponen Mesin Bagian Luar 38

BAB III PERENCANAAN DAN GAMBAR 40

3.1. Hasil Diagnosa Sementara Kondisi Chevrolet Luv 40 3.2. Rencana Perbaikan Engine Chevrolet Luv 41

3.3. Gambar 42

BAB IV REKONDISI MESIN CHEVROLET LUV

(PEMBONGKARAN BLOK SILINDER) 47

4.1. Tata Cara Rekondisi Mesin Diesel 47 4.1.1. Mengenali kondisi Awal Mesin Sebelum

Pembongkaran 47

4.1.2. Persiapan Kerja 47 4.1.3. Pembongkaran Mesin diesel 47 4.1.4. Cara Mencuci 48 4.1.5. Tata Cara Pemasangan 48 4.2. Rekondisi Mesin Chevrolet Luv 48

4.2.1. Kondisi Awal Mesin Sebelum Dilalukan

Pembongkaran 48

4.2.2. Pembongkaran Kelengkapan Luar 48 4.2.3. Mengakat Mesin Harus Dipersiapkan Alat

Sebagai Berikut 49

commit to user

ix4.2.4.1. Membongkar Timing Gear 49 4.2.4.2. Membongkar Kepala Silinder 49 4.2.4.3. Melepas Rakitan piston 51 4.2.4.4. Melepas Poros Cam 52 4.2.4.5. Melepas Flay Wheel 52 4.2.4.6. Melepas Poros Engkol 53 4.2.5. Memeriksa Komponen Mesin 53 4.2.5.1 Silender dan Piston 53 4.2.5.2 Poros Engkol dan Bantalan 55 4.3. Hasil Pengukuran Pada Komponen-Komponen 56

4.3.1. B lok Mesin 56

4.3.2. Poros Engkol 56 4.3.3. Piston, Pin Piston dan Ring Piston 57

4.4. Langkah Perakitan 57

4.4.1. Blok Mesin 57

4.4.2. Gigi Timing 61

4.4.3. Komponen Bagian Luar 62 4.5. Analisa Hasil Pembongkaran Setelah Dilakukan

Pembongkaran 64

4.6. Perbaikan Yang Dilakukan 64

BAB V PENUTUP 67

5.1. Kesimpulan 67

5.2. Saran 67

DAFTAR PUSTAKA 68

commit to user

1 BAB I PENDAHULUAN1.1. Latar Belakang Masalah

Kondisi mesin akan menurun setelah dioperasikan dalam jangka waktu tertentu demikian juga dengan mesin diesel chevrolet luv. Mesin diesel ini merupakan motor bakar torak yang proses penyalaan bahan bakarnya terjadi penyalaan sendiri, karena bahan bakar disemprotkan kedalam silinder berisi udara yang bertemperatur dan bertekanan tinggi. Mesin diesel memiliki konstruksi mesin yang terdiri dari mekanisme katup, bagian pengubah tenaga, sistem bahan bakar, bagian penghubung, sistem pelumasan, sistem kelistrikan dan sistem pendinginan.

Keadaan mesin Chevrolet luv 1982 sendiri sudah mengalami penurunan kinerja mesin, karena mesinya sudah tua sehingga banyak komponen-komponen mesin yang harus di rekondisi. Maka dari itu perlu adanya rekondisi mesin Chevrolet luv 1982 untuk mengembalikan kinerja mesin.

1.2. Perumusan Masalah

Bertitik tolak dari latar belakang masalah di atas, maka perlu adanya perumusan masalah.

Perumusan masalah bertujuan agar isi dan ruang lingkup uraian yang dibahas terbatas pada hal-hal yang ada hubungannya dengan masalah-masalah yang akan dibahas dalam penulisan proyek akhir ini. Adapun masalah-masalah sebagai pokok bahasan dalam proyek akhir ini adalah : Bagaimana cara melakukan rekondisi mesin diesel chevrolet luv dan berapa biaya rekondisi mesin Chevrolet luv 1982 ?

1.3. Batasan Masalah

Berdasarkan rumusan masalah di atas agar permasalahan yang dibahas tidak melebar, maka batasan-batasan masalah proyek akhir ini adalah :

commit to user

1. Pembatasan pada perekondisian engine chevrolet luv tahun 1982 no polisi AD 1802 AB ?

2. Pembatasan pada perekondisian blok mesin chevrolet luv tahun 1982 no polisi AD 1802 AB ?

1.4. Tujuan Proyek Akhir

Tujuan dari pelaksanaan proyek akhir ini adalah :

1. Untuk mengetahui bagaimana cara kerja dan fungsi dari komponen mesin diesel.

2. Untuk melaksanakan rekondisi mesin chevrolet luv khususnya pada bagian blok mesin sesuai prosedur yang benar.

3. Dapat menghitung rincian biaya yang dibutuhkan untuk merekondisi engine Chevrolet luv.

1.5. Manfaat Proyek Akhir

Manfaat yang diperoleh dari penyusunan laporan proyek akhir ini adalah sebagai berikut:

1. Manfaat Penulis

Dapat menambah pengetahuan dan pengalaman tentang melaksanakan rekondisi mesin Chevrolet Luv.

2. Manfaat Universitas

Sebagai referensi untuk merekondisi engine dan perawatan pada transmisi, gardan dan kopling mobil Chevrolet Luv

1.6. Metode Penulisan

Data-data yang didapatkan penulis sebagai bahan-bahan dalam penyusunan Laporan Tugas Akhir ini dilakukan dengan metode sebagai berikut:

1. Metode observasi

Metode ini dilakukan dengan cara mengadakan pengamatan langsung dan mencatat secara langsung pada obyek yang diteliti atau dibuat.

commit to user

Metode ini dilakukan dengan mengajukan pertanyaan secara langsung kepada narasumber atau kepada pihak-pihak lain yang dapat memberikan informasi sehingga membantu dalam penulisan laporan ini.

3. Metode literatur

Metode ini dilakukan dengan mengumpulkan data-data yang berasal dari buku-buku yang ada kaitannya dengan obyek penelitian.

1.7. Sistematika Penulisan

Laporan penulisan Proyek Akhir ini disusun dengan sistematika sebagai berikut:

BAB I PENDAHULUAN

Bab ini berisi tentang latar belakang, perumusan masalah, batasan masalah, tujuan proyek akhir, manfaat proyek akhir, metode penulisan, dan sistematika penulisan.

BAB II DASAR TEORI

Bab in i berisi tentang gambaran tentang mesin diesel, baik pengertian maupun komponen-komponennya.

BAB III PERANCANAAN DAN GAMBAR

Bab ini berisi tentang perencanaan dari proses pengerjaan proyek akhir dan gambar komponen-komponen.

BAB IV PROSES PENGERJAAN

Bab ini berisi tentang tahapan-tahapan pengerjaan proses perekondisian Engine Chevrolet Luv.

BAB V PENUTUP

Bab ini berisi tentang kesimpulan dan saran. DAFTAR PUSTAKA

commit to user

4

BAB II DASAR TEORI

2.1 GAMBARAN UMUM TENTANG MESIN DIESEL

2.1.1. Penjelasan Mesin Diesel

Diesel berasal dari nama seorang insinyur dari Jerman yang menemukan mesin ini pada tahun 1893, yaitu Dr. Rudolf Diesel. Ia mendapatkan paten berjudul: Arbeitsverfahren und für Ausführungsart Verbrennungsmaschinen (RP 672707). Pada waktu itu mesin tersebut tergantung pada panas yang dihasilkan ketika kompresi untuk menyalakan bahan bakar. Bahan bakar ini diteruskan ke silinder oleh tekanan udara pada akhir kompresi.

Motor diesel adalah motor bakar yang berbeda dengan motor bensin, proses penyalaan bukan dengan loncatan api listrik. Pada langkah hisap hanyalah udara saja yang masuk ke dalam silinder. Pada waktu torak hampir mencapai Titik Mati Atas (TMA) bahan bakar disemprotkan ke dalam silinder. Terjadilah proses penyalaan pembakaran, pada saat udara di dalam silinder sudah bertemperatur tinggi. Persyaratan ini dapat dipenuhi apabila d igunakan tekanan udara (kompresi) yang cukup tinggi, dan bahan bakar harus berkabut dengan halus.

Untuk mengkabutkan bahan bakar dengan halus digunakan peralatan injeksi bahan bakar. Alat in i digunakan untuk mengkabutkan bahan bakar pada ruang bakar dengan volume dan saat penyemprotan tertentu sesuai dengan putaran mesin. Selain itu juga berfungsi membagikan bahan bakar pada tiap-tiap silinder sesuai urutan pengapian mesin. Sistem injeksi bahan bakar diesel berfungsi untuk melayani kebutuhan bahan bakar selama motor diesel tersebut bekerja.

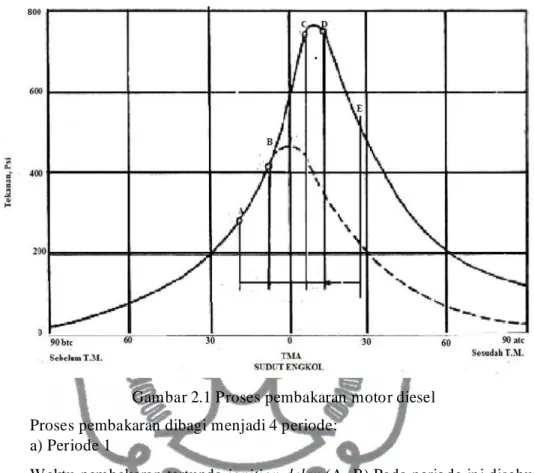

Proses pembakaran tidak terjadi sekaligus tetapi memerlukan waktu dan terjadi dalam beberapa tahap. Di samping itu pembakaran akan berlangsung antara 30-40 derajat sudut engkol. Gambar 2.1 merupakan grafik tekanan dengan sudut engkol yang menggambarkan secara grafis periode saat pembakaran.

commit to user

Gambar 2.1 Proses pembakaran motor diesel Proses pembakaran dibagi menjadi 4 periode:

a) Periode 1

Waktu pembakaran tertunda ignition delay (A -B) Pada periode ini disebut fase persiapan pembakaran, karena partikel-partikel bahan bakar yang diinjeksikan bercampur dengan udara di dalam silinder agar mudah terbakar.

b) Periode 2

Perambatan api (B-C) Pada periode 2 ini campuran bahan bakar dan udara tersebut akan terbakar di beberapa tempat. Nyala api akan merambat dengan kecepatan tinggi sehingga seolah-olah campuran terbakar sekaligus, sehingga menyebabkan tekanan dalam silinder naik. Periode ini sering disebut periode pembakaran letup.

c) Periode 3

Pembakaran langsung (C-D) Akibat nyala api dalam silinder, maka bahan bakar yang diinjeksikan langsung terbakar. Pembakaran langsung ini dapat dikontrol dari jumlah bahan bakar yang diinjeksikan, sehingga periode ini sering disebut periode pembakaran dikontrol.

commit to user

d) Periode 4Pembakaran lanjut (D-E) Injeksi berakhir di titik D, tetapi bahan bakar belum terbakar semua. Jadi walaupun injeksi telah berakhir, pembakaran masih tetap berlangsung. Bila pembakaran lanjut terlalu lama, temperatur gas buang akan tinggi menyebabkan efisiensi panas turun.

Dibandingkan dengan motor bensin pada motor diesel mempunyai keuntungan dan kerugian sebagai berikut :

Keuntungan:

a. Mesin diesel lebih tahan lama dan tidak memerlukan electric igniter. Hal ini berarti mesin diesel memiliki tingkat kesulitan lebih kecil dari pada mesin bensin.

b. Penggunaan bahan bakar pada mesin diesel lebih ekonomis daripada mesin bensin.dikarenakan rasio kompresinya lebih tinggi dari pada mesin bensin.

c. Pemakaian bahan bakar lebih hemat, karena efisiensi panas lebih baik, biaya operasi lebih hemat karena solar lebih murah.

Kerugian:

a. Tekanan pembakaran maksimum lebih besar dari mesin bensin. Hal ini berarti bahwa suara dan getaran mesin diesel lebih besar.

b. Tekanan pembakarannya yang lebih tinggi, maka mesin diesel harus dibuat dari bahan yang tahan tekanan tinggi dan harus mempunyai struktur yang sangat kuat. Hal in i berarti bahwa untuk daya kuda yang sama, mesin diesel jauh lebih berat dari pada mesin bensin dan biaya pembuatannya pun jadi lebih lama dan mahal.

c. Mesin diesel memerlukan sistem injeksi bahan bakar yang presisi. Dan ini berarti bahwa harganya lebih mahal dan memerlukan pemeliharaan yang lebih cermat dibanding mesin bensin.

d. Mesin diesel mempunyai perbandingan kompresi yang lebih tinggi dan membutuhkan gaya lebih besar untuk memutarnya. Oleh karena itu mesin diesel memerlukan alat pemutar seperti motor stater dan baterai yang berkapasitas lebih besar.

commit to user

Terdapat beberapa alasan mengapa mesin diesel tidak hanya menyaingi mesin motor bakar yang lain tetapi dalam banyak hal mengusai medan. Kelas pelayanan adalah faktor penting dalam banyak kasus. Salah satu penggunaan yang menonjol dari mesin diesel adalah transportasi darat dan air, pada truck, kereta rel, lokomotif, perahu dan kapal. Dalam banyak hal instalasi ukuran kecil dan sedang, pada pertanian dan perusahaan indrusti kecil, maka kesederhanaan dan biaya rendah dari operasi menentukan bahwa pemakaian mesin diesel sangat cocok digunakan karena konsumsi bahan bakar diesel lebih hemat dan memerlukan biaya operasional yang lebih murah.

2.1.2 Cara Kerja Mesin Diesel

Seperti pada motor empat tak dengan bahan bakar bensin, motor diesel empat tak juga dalam empat langkah selama dua putaran poros engkol (720°). Berturut-turut dalam silinder terdapat langkah hisap, langkah kompresi, langkah pembakaran dan langkah buang. Gambar 2.2 merupakan cara kerja mesin diesel:

Gambar 2.2 Cara Kerja Mesin Diesel

Cara kerja dari motor diesel yaitu pada langkah hisap, udara dimasukkan ke dalam silinder. Piston membentuk kevakuman di dalam silinder seperti pada motor bensin, piston bergerak ke bawah dari TMA ke TMB. Kevakuman dalam ruang bakar menyebabkan udara masuk atau terhisap ke dalam silinder melalui katup masuk yang terbuka disekitar awal langkah hisap dan akan terbuka sampai torak mencapai TMB.

Pada langkah kompresi, piston bergerak dari titik mati bawah menuju titik mati atas, pada saat ini kedua katup tertutup sehingga udara yang ada dalam silinder dapat dimampatkan dengan kuat dan menyebabkan temperatur naik sekitar 500-800°C.

commit to user

Pada akhir langkah kompresi sebelum torak mencapai TMA, bahan bakar cair dalam bentuk halus disemprotkan kedalam udara panas dalam silinder, bahan bakar menyala dan terbakar sehingga menaikkan takanan dalam silinder, langkah ini disebut langkah kerja. Gas panas mendorong torak menuju TMB, gas mengembang dari volume silinder yang kemudian meneruskan energi yang timbul pada batang torak dan poros yang kemudian dirubah menjadi gerak putar memberi tenaga pada mesin.

Pada langkah buang katup pembuangan terbuka.Torak bergerak dari TMB ke TMA dan mendorong gas-gas hasil pembakaran ke luar melalui katup buang yang terbuka. Selama mesin menyelesaikan empat langkah (hisap, kompresi, pembakaran dan buang) poros engkol berputar dua kali dan menghasilkan satu tenaga. Ini disebut dengan siklus diesel empat langkah. Tabel 2.1 menunjukkan perbandingan antara mesin diesel dengan mesin bensin.

Tabel. 2.1 Perbandingan Mesin Diesel Dengan Mesin Bensin Item Mesin Bensin Mensin Diesel Langkah

Hisap

Campuran udara bahan bakar dihisap ke dalam

Hanya udara yang dihisap masuk

Langkah Kompresi

Piston mengkompresikan campuran udara bahan bakar

Piston mengkompresikan udara untuk menaikkan tekanan dan temperature

Langkah Pembakar an

Busi menyalakan campuran udara yang bertekanan

Bahan bakar disemprotkan ke dalam udara yang bertemperatur dan bertekanan tinggi sehingga terbakar sendirinya

Langkah Buang

Piston mendorong gas buang ke luar silinder

Piston mendorong gas buang ke luar silinder

Pengatur Output Tenaga

Diatur oleh banyaknya campuran udara dan bahan bakar yang dimasukkan

Diatur oleh banyaknya bahan bakar yang diinjeksikan

commit to user

2.2 KONTRUKSI MESIN DIESEL 4 TAK

Pada penjelasan kali ini akan di jelaskan mengenai bagian utama yang terdapat pada mesin besar diesel 4 tak. Secara garis besar mesin d iesel 4 tak terdiri dari enam bagian utama, yaitu :

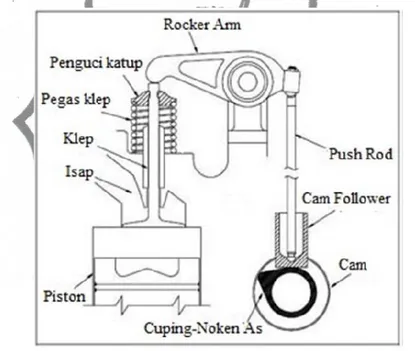

2.2.1 Mekanisme Katup

Bagian ini berfungsi sebagai pengatur saat membuka dan menutupnya katup, baik katup isap maupun katup buang, sehingga sesuai dengan langkah kerja mesin tersebut. Gambar 2.3 adalah gambar bagian utama sistem katup.

Gambar 2.3 Mekanisme Katup

Poros kam berputar sehingga pada saat tertentu kam akan menekan tappet dilanjutkan batang penekan sehingga menekan tuas katup, sehingga ujung batang tertekan dan daun katup akan membuka. Pada saat poros kam dalam posisi bebas maka katup akan menutup dikarenakan gaya dorong dari pegas. Langkah ini terjadi pada katup hisap maupun katup buang saat membuka dan menutupnya daun katup yang mempunyai waktu berbeda sesuai dengan langkah mesin. Untuk mesin diesel katup masuk terbuka kurang lebih 10 derajat putaran sudut engkol sebelum TMA dan menutup pada 46 derajat setelah TMB. Sedang katup buang terbuka 49 derajat putaran sudut engkol sebelum TMB dan menutup 13 derajat sesudah TMA.

commit to user

Kelambatan menutup pada katup masuk dimaksudkan agar udara yang masuk dapat dimanfaatkan sebesar-besarnya. Saat membukanya katup buang juga dipercepat untuk memaksimalkan pembuangan gas sisa pembakaran. Gambar 2.4 adalah gambar diagram kerja motor diesel:

Gambar 2.4 Diagram Kerja Motor Diesel 2.2.2 Bagian Pengubah Tenaga

Bagian ini adalah bagian utama proses perubahan tenaga hasil pembakaran menjadi gerak translasi dan dari gerak translas i menjadi gerak rotasi. Bagian utamanya adalah ruang bakar, blok silinder, piston beserta kelengkapannya, setang piston beserta kelengkapanya dan poros engkol beserta kelengkapanya. a. Ruang Bakar

Proses perubahan tenaga pembakaran terjadi di ruang bakar akibat penyemprotan bahan bakar pada ruang bertekanan tinggi. Akibat ledakan hasil pembakaran piston akan terdesak oleh ledakan sehinggga bergerak dari TMA menuju TMB sebagai langakah usaha. Pada saat itu terjadi perubahan energi hasil pembakaran menjadi energi gerak translas i. Piston yang bergerak translas i akan diubah menjadi rotasi pada poros engkol dengan perantara setang piston. Gerak rotasi yang di alirkan akan dimanfaatkan untuk menggerakkan mesin.

Pada motor diesel, konstruksi ruang pembakaran dan penyemprotan bahan bakar harus sedemikian rupa, sehingga selama pembakaran terdapat gerakan dalam keadaan terkontrol antara bahan bakar yang disemprotkan dengan udara yang dimampatkan.

commit to user

Menurut jenis injeksinya mesin diesel dibagi menjadi dua kelompok besar, yaitu dengan penyemprotan langsung (Direct Injection) dan dengan penyemprotan tak langsung (Indirect Injection).

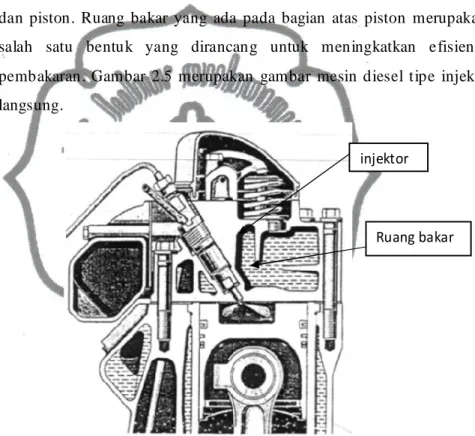

a. Tipe Injeks i langsung (Direct Injection)

Injection nozzle menyemprotkan bahan bakar langsung ke ruang

bakar utama (main combustion) yang terdapat diantara cylinder head dan piston. Ruang bakar yang ada pada bagian atas piston merupakan salah satu bentuk yang dirancang untuk meningkatkan efisiensi pembakaran. Gambar 2.5 merupakan gambar mesin diesel tipe injeksi langsung.

Gambar 2.5 Ruang Bakar Pembakaran Langsung Keuntungan:

1. Penampang permukaan ruang injeksi langsung yang kecil dapat mengurangi kerugian panas, sehingga menaikkan temperatur udara yang dikompresikan dan menyempurnakan pembakaran. Pada tipe ini pemanasan awal tidak diperlukan untuk start dengan suhu udara sekitarnya normal. Efisiens i panas yang tinggi dapat juga meningkatkan output dan menghemat bahan bakar.

2. Struktur cylinder head yang lebih sederhana, jadi kemungkinan deformasi karena panas akan lebih kecil.

injektor

commit to user

Kerugian:1. Pompa injeksi harus mampu menghasilkan tekanan tinggi yang diperlukan untuk mengatomisasikan bahan bakar dengan memaksanya keluar dari nosel tipe berlubang banyak.

2. Kecepatan maksimumnya lebih rendah karena pusaran campuran bahan bakar lebih kecil dari pada tipe ruang bakar kamar depan. 3. Tekanan pembakaran yang tinggi menimbulkan suara yang lebih

keras dan resiko diesel knocking lebih besar.

4. Mesin sangat peka terhadap kualitas bahan bakar, biasanya diperlukan bahan bakar yang bermutu tinggi.

b. Tipe Injeks i Tak Langsung Dengan Ruang Bakar Kamar Depan

Bahan bakar disemprotkan oleh nosel injeksi ke kamar depan. Sebagian akan terbakar di tempat, dan sisa bahan bakar yang tidak terbakar ditekan melalui saluran kecil antara ruang bakar kamar depan dan ruang bakar utama dan selanjutnya terurai menjadi partikel yang halus dan terbakar habis di ruang bakar utama. Gambar 2.6 adalah gambar mesin diesel tipe injeks i tak langsung dengan ruang bakar kamar depan.

Gambar 2.6 Ruang Bakar Kamar Depan Keuntungan:

1. Pemakaian jenis bahan bakar lebih luas. Bahan bakar yang relatif kurang baik dapat digunakan dengan asap pembakaran yang tidak pekat.

commit to user

2. Mudah pemeliharaanya karena tekanan injeksi bahan bakar relatif rendah dan mesin tidak begitu peka terhadap perubahan timing

injeksi.

3. Kerja mesin lebih tenang dan resiko diesel knocking dapat dikurangi.

Kerugian:

1. Biaya pembuatannya lebih tinggi karena bentuk silindernya lebih rumit.

2. Starter mesin sulit oleh karena itu diperlukan glow plug. 3. Pemakaian bahan bakar lebih boros

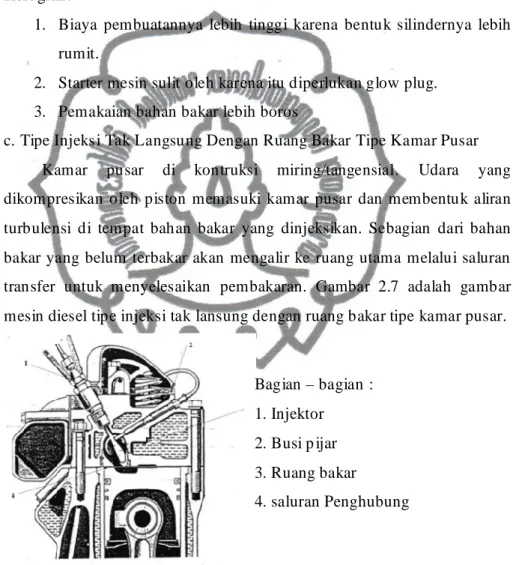

c. Tipe Injeks i Tak Langsung Dengan Ruang Bakar Tipe Kamar Pusar Kamar pusar di kontruksi miring/tangensial. Udara yang dikompresikan oleh piston memasuki kamar pusar dan membentuk aliran turbulensi di tempat bahan bakar yang dinjeksikan. Sebagian dari bahan bakar yang belum terbakar akan mengalir ke ruang utama melalui saluran transfer untuk menyelesaikan pembakaran. Gambar 2.7 adalah gambar mesin diesel tipe injeksi tak lansung dengan ruang bakar tipe kamar pusar.

Gambar 2.7 Tipe Ruang Bakar Kamar Pusar Keuntungan:

1. Dapat dicapai kecepatan mesin yang tinggi karena turbulensi kompresinya tinggi.

2. Tingkat kecepatan mesin lebih tinggi dan operasinya yang halus membuatnya banyak digunakan untuk mobil penumpang.

Bagian – bagian : 1. Injektor 2. Busi p ijar 3. Ruang bakar 4. saluran Penghubung

commit to user

Kerugian:1. Diesel knocking akan lebih besar pada kecepatan rendah.

2. Efisiensi panas dan konsumsi bahan bakarnya lebih buruk dari pada sistem injeksi langsung

3. Menggunakan busi pijar, tetapi kurang efektif untuk kamar pusar yang besar, karena mesin tidak mudah di starter.

b. Blok Mesin/Blok Silinder

Blok silinder dan ruang engkol merupakan bagian utama dari motor bakar. Bagian-bagian lain dari motor dipasangkan di dalam atau pada blok silinder, sehingga terbentuk susunan motor yang lengkap. Pada blok silinder ini terdapat lubang silinder yang berdinding halus, dimana torak bergerak bolak-balik dan pada bagian sisi-sisi blok silinder dibuatkan sirip-sirip maupun lubang-lubang mantel air pendingin yang digunakan untuk pendinginan motor. Silinder bersama-sama dengan kepala s ilinder membentuk ruang bakar, yaitu tempat melaksanakan pembakaran bahan bakar. Gambar 2.8 adalah gambar bagian blok silinder .

Gambar 2.8 Blok Silinder

Blok silinder dan ruang engkol dapat dituang menjadi satu bagian atau terpisah satu sama lain, kemudian disatukan dengan baut-baut. Variasi lain dalam konstruksi blok silinder ialah dengan pemasangan tabung silinder ke dalam blok silinder. Tabung ini dibuat dari besi tuang atau baja tuang.

commit to user

Kegunaan Blok Silinder :1. Sebagai dudukan kepala silinder. 2. Sebagai dudukan silinder liner.

3. Sebagai dudukan mekanisme poros engkol. 4. Sebagai tempat bersirkulasi saluran air pendingin. Syarat Blok S ilinder :

1. kaku, pembebanan tekan tidak boleh mengakibatkan perubahan elastisitas pada bentuk.

2. ringan dan kuat.

3. konstruksi memungkinkan pendinginan yang rata.

4. pemuaian panas harus sesuai dengan bagian-bagian yang terpasang pada blok tersebut (seperti ; poros engkol, kepala silinder).

Pada umumnya, bentuk dan kontruksi blok silinder dipengaruhi beberapa faktor. Faktor-faktor itu antara lain jumlah silinder, susunan silinder, d iameter silinder, langkah torak, volume langkah, perbandingan kompresi, susunan katup, cara pendinginan silinder, bahan yang digunakan, bentuk tuangan, cara penuangan dan penyelesaian benda tuang. Berikut beberapa macam blok silinder:

a.) Sebaris.

- kontruksi sederhana

- baik untuk 2 silinder sampai 6 s ilinder

Gambar 2.9 Blok Silinder Sebaris b.) Boxer ( Tidur )

- konstruksi lebih rendah tapi lebar - baik untuk 2 silinder sampai 12 silinder

commit to user

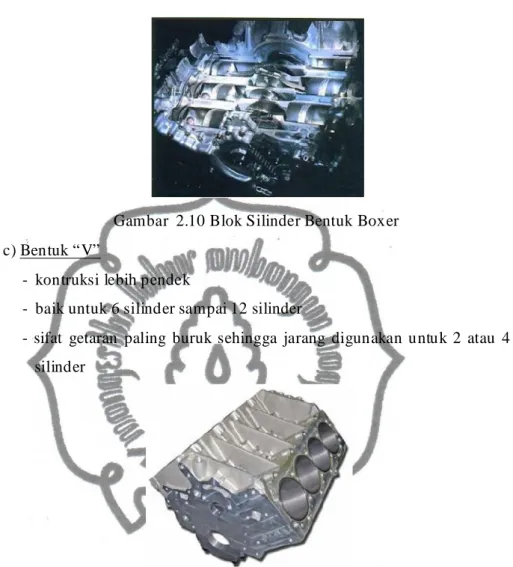

Gambar 2.10 Blok Silinder Bentuk Boxer c) Bentuk “V”

- kontruksi lebih pendek

- baik untuk 6 silinder sampai 12 silinder

- sifat getaran paling buruk sehingga jarang digunakan untuk 2 atau 4 silinder

Gambar 2.11 Blok Silinder Bentuk V c. Silinder Liner

Penggunaan tabung silinder memungkinkan silinder diganti setiap saat diperlukan, umpamannya karena aus atau sebab-sebab lain. Hal ini akan menghemat waktu maupun biaya. Tabung tersebut di buat dari besi tuang dan mendapatkan perlakuan panas untuk memperoleh ketahanan terhadap keausan yang lebih tinngi.

Perlakuan Pemanasan pada tabung silinder tekanannya pada temperatur yang sesuai sekitar 5200C bagaimanapun juga di bawah perubahan bentuk titik dan pengaturan pendinginan hingga 3000C pada suhu pendinginan sekitar 300C - 400C/jam. Setelah tungku dingin selanjutnya pendinginan dilakukan dengan pemberian sirkulasi udara.

commit to user

Ada dua jenis tabung silinder yang digunakan, yaitu : 1. Tabung silinder basah (Wet type cylinder liner)

Adalah : tabung silinder yang berhubungan langsung dengan air pendingin. Gambar 2.12 adalah gambar s ilinder liner basah.

Gambar 2.12 Silinder liner basah 2. Tabung silinder kering (dry type cylinder liner)

Adalah : tabung silinder yang tidak berhubungan langsung dengan air Pendingin. Gambar 2.13 adalah gambar silinder kering.

Gambar 2.13 Silinder liner kering

Bila mesin digunakan dalam waktu yang cukup lama, dinding silinder akan sedikit menjadi aus, ini dapat diperbaiki dengan jalan mengebor kembali dinding silinder, silinder yang telah dibor memerlukan torak dengan ukuran lebih besar disebabkan bertambahnya diameter linier s ilinder.

Bila dinding silinder yang terbuat dari besi tuang aus dan pengeboran tidak dapat dilakukan maka silinder masih dapat diperbaiki dengan jalan memasangkan pelapis s ilinder (tabung silinder).

commit to user

d. PistonPiston berfungsi untuk untuk menerima tekanan hasil pembakaran campuran gas dan meneruskan tekanan untuk memutar poros engkol (crank shaft) melalui batang piston (connecting rod). Piston bergerak naik turun terus menerus di dalam silinder untuk melakukan langkah hisap, kompresi, pembakaran dan pembuangan. Oleh sebab itu piston harus tahan terhadap tekanan tinggi, suhu tinggi, dan putaran yang tinggi. Piston dibuat dari bahan paduan aluminium, besi tuang, dan keramik. Piston dari bahan aluminium paling banyak digunakan, selain lebih ringan, radiasi panasnya juga lebih efisien dibandingkan dengan material lainnya. Bentuk kepala piston ada yang rata, cembung, dan ada juga yang cekung tergantung dari kebutuhannya. Tiap piston biasanya dilengkapi dengan alur-alur untuk penempatan pegas piston dan lubang untuk pemasangan pena piston. Bagian atas piston akan menerima kalor yang lebih besar dari pada bagian bawahnya saat bekerja. Oleh sebab itu pemuaian pada bagian atas juga akan lebih besar dari pada bagian bawahnya, terutama untuk piston yang terbuat dari aluminium. Agar diameter piston sama besar antara bagian atas dengan bagian bawahnya pada saat bekerja, maka diameter atasnya dibuat lebih kecil dibanding dengan diameter bagian bawahnya, bila diukur pada saat piston dalam keadaan dingin. Gambar 2.14 adalah gambar macam-macam piston.

commit to user

e. Pegas PistonPegas piston bentuknya seperti cincin yang terpotong, dimana bentuk potongannya antara lain berbentuk potongan lurus (straight cut), potongan miring

(diagonal cut),dan potongan bertingkat (step cut) seperti terlihat pada gambar

2.15.

Gambar 2.15 Pegas Piston

Pegas piston dipasang dalam alur ring pada piston. Diameter luar dari pegas piston ini ukurannya lebih besar dari diameter p istonnya. Tujuannya agar dapat menekan dinding silinder pada saat terpasang. Pada kedua ujung pegas piston harus terdapat celah agar dapat mencegah patahnya pegas pada saat beroperasi. Celah ini tidak boleh terlalu besar karena akan menyebabkan bocornya oli ke ruang bakar dan juga tidak boleh terlalu kecil karena aka nmenyebabkan patahnya pegas saat bekerja. Pegas piston harus terbuat dari bahan yang tahan aus dan tahan lama. Umumnya pegas piston terbuat dari bahan besi tuang spesial, yang tidak merusak dinding silinder. Jumlah pegas piston bermacam-macam tergantung jenis mesin dan umumnya antara 3-4 pegas untuk setiap pistonnya, yang terdiri dari dua atau lebih pegas kompresi dan satu pegas minyak. Pegas piston akan mengembang bila dipanaskan dan begitu juga halnya dengan piston. Dengan alasan ini, maka pegas piston dipotong pada suatu tempat dan celahnya diposisikan pada sebelah kiri ketika terpasang di dalam silinder. Celah ini disebut celah ujung pegas (ring end gap). Besar celah ini bermacam-macam tergantung pada jenis mesin,dan umumnya antara 0,2 mm 0,5 mm pada temperatur ruangan.

commit to user

Fungsi pegas piston adalah:1. Sebagai perapat antara piston dengan dinding silinder agar tidak terjadi kebocoran gas pada saat langkah kompresi dan langkah usaha berlangsung.

2. Mencegah oli masuk ke ruang bakar

3. Mengikis keleb ihan oli pada dinding s ilinder

4. Memindahkan panas dari piston ke dinding silinder untuk membantu mendinginkan piston

Pegas piston ada dua macam yaitu: 1. Pegas Kompresi

Pegas kompresi berfungsi sebagai perapat antara piston dengan dinding silinder agar tidak terjadi kebocoran campuran bensin dengan udara pada saat langkah kompresi dan langkah usaha berlangsung dari ruang bakar ke bak engkol. Jumlah pegas kompresi ini umumnya ada dua buah untuk masing-masing piston, namun ada juga yang lebih dari dua. Pegas kompresi paling atas disebut “Top compression ring” dan selanjutnya “Second compression

ring”. Tepi bagian atas pegas kompresi agak runcing dan bersentuhan dengan

dinding silinder. Hal ini dirancang untuk menjamin agar dapat menutup hubungan antara pegas dan silnder dan untuk mengikis oli mesin dari dinding silinder secara efektif. Gambar 2.16 adalah gambar pegas kompresi:

Gambar 2.16 Pegas Kompresi 2. Pegas Minyak

Pegas minyak diperlukan untuk membentuk lapisan oli yang tipis antara piston dengan dinding silinder. Hal in i sangat penting sekali untuk mencegah keausan yang berlebihan antara dinding s ilinder dengan piston dan juga untuk

commit to user

memperkecil timbulnya panas akibat gesekan antara piston dan ring piston dengan silinder. Ada dua tipe pegas minyak, yaitu tipe integral dan tipe

three piece. Pada saat piston bergerak dari TMB ke TMA, minyak akan

melumasi dinding silinder melalui lubang-lubang yang ada pada piston dan pegas minyak. Selanjutnya pada saat piston bergerak dari TMA ke TMB, oli akan terkikis lagi oleh ring piston dan mengalir kembali ke oil pan. Hanya sebagian kecil saja dari m inyak ini yang masih melapisi antara piston dengan dinding silinder. Gambar 2.17 adalah gambar pegas minyak.

Gambar 2.17 Pegas Minyak f. Pin Piston

Fungsi pin piston adalah menghubungkan piston dengan bagian ujung yang kecil (small end) pada batang piston (connecting rod) melalui bushing dan meneruskan tekanan pembakaran yang diterima piston ke batang piston. Pin piston umumnya terbuat dari baja nikel. Diameternya dibuat besaragar luas bidang gesek menjadi besar dan tahan terhadap keausan. Selain besar, pin piston juga dibuat berlubang agar lebih ringan sehingga berat keseluruhan piston dapat dibuat lebih ringan dan mudah untuk membalansnya. Untuk mencegah keluarnya pin piston dari lubangnya, maka penempatanpin piston pada piston ada beberapa macam cara, yaitu; tipe fixed, tipe semi floating,dan tipe full floating. Pada model

full floating, pin piston tidak terikat pada bushing piston atau batang piston,

sehingga dapat bergerak bebas. Pada kedua ujung pin piston ditahan oleh 2 buah pegas pengunci (snap ring). Pada model semi floating pin piston dipasang dan dibaut pada batang piston untuk mencegah lepas keluar atau bagian ujung yang kecil terbagi dalam dua bagian dan pena piston dibaut antara keduanya. Pada

commit to user

model fixed, salah satu ujung pin pistonnya dibautkan pada piston. Gambar 2.18 adalah gambar macam-macam pin piston.

Gambar 2.18 Pin Piston g. Batang Piston

Fungsi batang piston adalah menerima tenaga dari piston yang diperoleh dari pembakaran dan meneruskannya ke poros engkol. Bagian ujung batang piston yang berhubungan dengan pin piston disebut small end. Sedangkan yang berhubungan dengan poros engkol disebut big end. Poros engkol berputar pada kecepatan tinggi di dalam big end, dan mengakibatkan temperatur menjadi naik. Untuk menghindari hal tersebut, maka metal dipasangkan dalam big end. Metal ini dilumasi dengan oli dan sebagian dari oli ini dipercikkan dari lubang oli ke bagian dalam piston untuk mendinginkan piston. Gambar 2.19 adalah gambar batang piston.

Gambar 2.19 Batang Piston h. Poros Engkol

Fungsi poros engkol adalah untuk merubah gerak turun naik piston menjadi gerak putar yang akhirnya menggerakkan roda penerus. Tenaga (torgue) yang digunakan untuk menggerakkan roda kendaraan dihasilkan oleh gerakan batang torak dan dirubah menjadi gerakan putaran pada poros engkol. Poros engkol menerima beban besar dari piston dan batang piston serta berputar pada

commit to user

kecepatan tinggi. Dengan alasan tersebut, poros engkol umumnya terbuat dari baja karbon dengan tingkatan dan daya tahan yang tinggi. Untuk jenis mesin dengan susunan silinder sejajar satu garis (in-line), banyaknya pena engkol (crank pin) sama dengan banyaknya silinder. Mesin dengan susunan silinder yang membentuk sudut atau mesin V dan H, jumlah pena engkol biasanya separuh dari jumlah silindernya. Bentuk poros engkol di samping ditentukan oleh banyak silindernya, juga ditentukan oleh urutan pengapiannya. Dalam menentukan urutan pengapian

(firing order) dari suatu mesin yang perlu diperhatikan adalah keseimbangan

getaran akibat pembakaran, beban dari bantalan utama dan sudut puntiran yang terjadi pada poros engkol akibat adanya langkah kerja dari tiap silinder. Oli pelumas harus disalurkan dengan cukup untuk mencegah kontak langsung logam dengan logam antara fixed bearing dan poros engkol selama berputar pada bantalan. Diperlukan adanya celah yang tepat antara bantalan dan poros engkol untuk membentuk lapisan oli (oil film) Celah ini disebut celah oli (oil clearance). Ukurannya bermacam-macam tergantung pada jenis mesinnya umumnya berkisar antara 0,02 mm 0,06 mm. Gambar 2.20 adalah gambar poros engkol.

Gambar 2.20 Poros Engkol i. Bantalan

Fungsi bantalan adalah mencegah keausan dan mengurangi gesekan pada poros engkol. Jurnal poros engkol menerima beban yang besar dari tekanan gas pembakaran dari piston dan berputar pada putaran tinggi. Oleh sebab itu digunakan bantalan-bantalan antara pin dengan jurnal yang dilumasi dengan oli untuk mencegah keausan serta mengurangi gesekan. Bantalan tipe sis ipan (insert

commit to user

mencegah keausan yang baik. Tipe bantalan sis ipan ini terdiri dari lapisan baja dan lapisan metal di dalamnya. Lapisan baja mempunyai bibir pengunci untuk mencegah agar bantalan tidak ikut berputar. Tipe bantalan sisipan ini ada beberapa macam, masing-masing mempunyai lapisan metal yang berbeda. Umumnya bantalan sisipan dibuat dari bahan logam putih, logam kelmet, dan logam aluminium. Gambar 2.21 adalah gambar bantalan.

Gambar 2.21 Bantalan j. Bak Oli

Fungsi bak oli (oil pan) adalah untuk menampung oli untuk pelumasan. Bak oli akan menutup bagian bawah dari blok silinder (bak engkol) yang dibautkan dan diberi paking seal atau gasket. Bak oli dibuat dari baja yang dicetak dan dilengkapi dengan penyekat (separator) untuk menjaga agar permukaan oli tetap rata ketika kendaraan pada posisi m iring. Pada bagian bawah bak oli dipasang penyumbat oli (drain plug) yang berfungsi untuk mengeluarkan oli bekas dari mesin. Gambar 2.22 adalah gambar calter.

Gambar 2.22 Calter 2.2.3 Sistem Bahan Bakar

Sistem bahan bakar dari instalasi mesin diesel didefinisikam sebagai peralatan yang diperlukan untuk menangani bahan bakar dari tangki penampung bahan bakar sampai pompa injeksi bahan bakar yang di hasilkan dari kilang

commit to user

adalah bersih. Tetapi selama pengangkutan ke instalasi, dan selama perpindahan ke tangki penyimpanan di instalas i, sering tercemar oleh debu, kerak tangki, air hasil oks idasi.

Keadaan yang sangat penting dari operasi mesin diesel adalah pemasukan bahan bakar yang benar-benar bersih ke pompa tekanan tinggi dan nosel injeksi. Jika ada debu dalam bahan bakar maka akan menjadi amplas, karena menyebabkan pompa dengan plunyer akan mudah bocor dan tidak mampu lagi untuk bekerja sebagai penakar bahan bakar yang presis i.

Dalam mesin silinder jamak dengan pompa terpisah untuk tiap s ilinder, maka distribusi beban merata pada tiap silinder akan terganggu. Pada beban penuh, kalau satu atau dua pompa mulai bocor sehingga menurunkan beban pada silinder yang bersangkutan, maka silinder yang lain harus menanggung beban melebihi yang harus dikeluarkan. Silinder yang pompanya dalam keadaan paling baik akan sangat dibebani lebih, sehingga menimbulkan tekanan gas buang tinggi, akibatnya yaitu peretakan kepala silinder atau macetnya torak. Jadi kerusakan yang relatif kecil dalam pompa bahan bakar yang disebabkan oleh kotoran yang ada dalam bahan bakar, dapat mempunyai akibat yang besar dan mahal. Gambar 2.23 adalah gambar aliran bahan bakar:.

commit to user

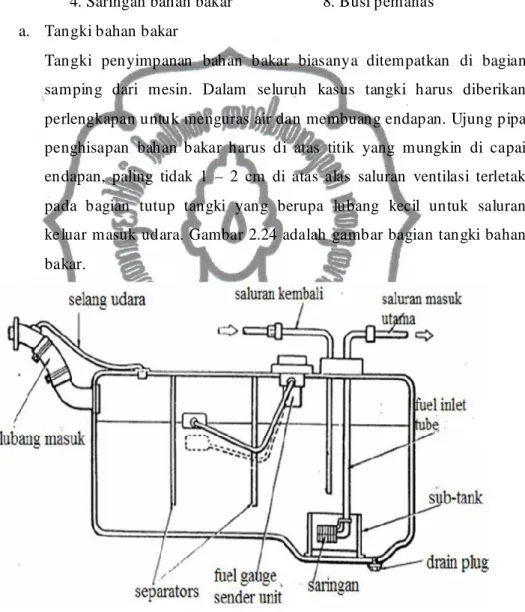

Keterangan:1. Tangki bahan bakar 5. Pompa injeksi 2. Pompa pengalir 6. Governor 3. Advans saat penyemprotan 7. Injeks i/nosel 4. Saringan bahan bakar 8. Busi pemanas a. Tangki bahan bakar

Tangki penyimpanan bahan bakar biasanya ditempatkan di bagian samping dari mesin. Dalam seluruh kasus tangki harus diberikan perlengkapan untuk menguras air dan membuang endapan. Ujung pipa penghisapan bahan bakar harus di atas titik yang mungkin di capai endapan, paling tidak 1 – 2 cm di atas alas saluran ventilasi terletak pada bagian tutup tangki yang berupa lubang kecil untuk saluran keluar masuk udara. Gambar 2.24 adalah gambar bagian tangki bahan bakar.

Gambar 2.24 Tangki Bahan Bakar b. Pompa pengalir

Pompa pengalir berfungsi untuk menghisap bahan bakar dari tangki dan menekannya ke pompa injeksi melalui saringan bahan bakar. Pompa pengalir dipasang pada bagian sisi pompa injeksi dan

commit to user

digerakkan oleh poros kam pompa injeksi. Cara kerja pompa pengalir

Bosch adalah jika poros nok menekan torak, maka katup masuk

menutup, katup keluar membuka, dan bahan bakar berpindah dari ruang tekanan rendah ke ruang tekanan tinggi. Ketika poros nok tidak menekan torak, torak akan kembali disebabkan oleh gaya pegas, sehingga katup masuk membuka dan katup keluar menutup. Bersamaan dengan itu bahan bakar yang telah disaring masuk ke dalam pompa penyemprot. Gambar 2.25 adalah gambar bagian pompa pengalir: Keterangan: 1. Pompa tangan 2. Katup hisap 3. Katup tekan 4. Penumbuk rol 5. Rumah pompa 6. Torak 7. Pegas 8. Saringan kasa 9. Tabung gelas 10. Nipel hisap 11. Nipel tekam

Gambar 2.25 Pompa pengalir c. Saringan Bahan Bakar

Pompa injeksi dan nosel injeksi dibuat dengan presisi. Kemampuan mesin akan sangat terpengaruh bila bahan bakar bercampur dengan debu atau air. Dengan demikian, saringan bahan bakar bertujuan

commit to user

ganda, yakni digunakan untuk menyaring kotoran dan memisahkan air. Gambar 2.26 adalah gambar bagian saringan bahan bakar.

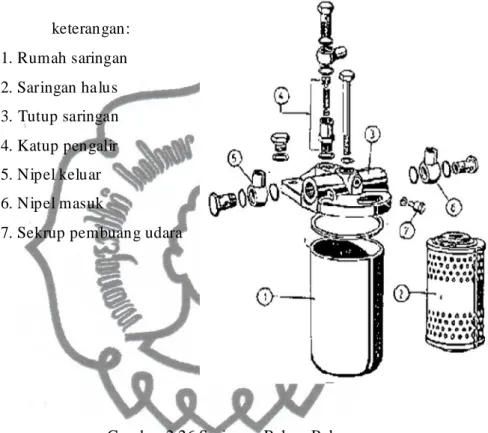

keterangan: 1. Rumah saringan 2. Saringan halus 3. Tutup saringan 4. Katup pengalir 5. Nipel keluar 6. Nipel masuk

7. Sekrup pembuang udara

Gambar 2.26 Saringan Bahan Bakar d. Pompa Injeksi

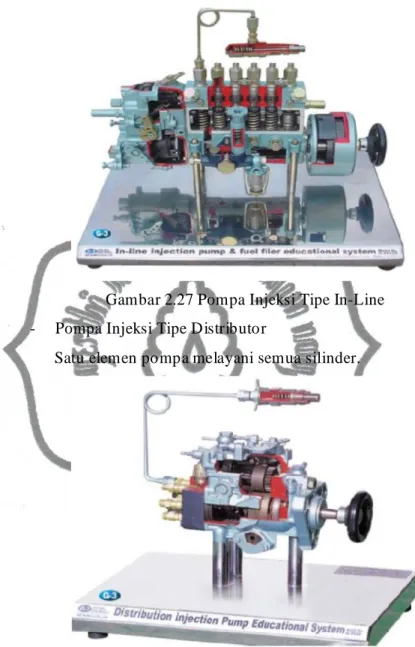

Pada motor diesel, umumnya terdapat dua jenis pompa penyemprot bahan bakar, yaitu pompa jenis in-line dan pompa jenis distributor. Pompa pembagi atau distributor lebih banyak digunakan karena lebih ringan, lebih kompak dan terutama lebih murah. Tetapi pompa garis atau in-line juga masih banyak dipakai, karena sangat teliti. Dan pompa garis juga lebih cocok untuk motor dengan daya yang besar. Pompa- pompa utama dibuat oleh beberapa pabrik, Bosch adalah yang populer.

Jenis Pompa Injeksi:

- Pompa Injeksi Tipe In-Line

commit to user

Gambar 2.27 Pompa Injeksi Tipe In-Line - Pompa Injeksi Tipe Distributor

Satu elemen pompa melayani semua silinder.

Gambar 2.28 Pompa Injeksi Tipe Distributor e. Governor

Putaran suatu mesin diesel tidak dapat dipertahankan tetap pada suatu harga tertentu hanya dengan menetapkan jumlah bahan bakar yang diinjeksikan pada setiap langkahnya. Perubahan sedikit saja pada beban mesin akan menyebabkan terjadi perubahan pada putarannya. Oleh karenanya, untuk mengatasi hal ini pompa injeksi dari mesin diesel perlu dilengkapi dengan governor yang berfungsi sebagai

commit to user

Governor mesin diesel ada 2 macam, yaitu:- governor sentrifugal

Untuk memperoleh adanya keseimbangan putaran motor, pada waktu tuas gas digerakkan pada posisi menggerakkan bahan bakar diperbanyak dan dipersedikit dikontrol oleh bobot flywight. Gambar 2.29 adalah gambar governor sentrifugal.

Gambar 2.29 Governor Sentrifugal

- governor pneumatik.

Governor pneumatik terdiri atas sebuah membrane atau diafragma yang berhubungan dengan dua ruangan, ruangan depan disebut ruangan atmosfer yang dihubungkan dengan tuas gas dan batang pengatur bahan bakar, sedang ruang belakang disebut ruang vakum yang berhubungan dengan venturi dalam manifold masuk. Gambar 2.30 adalah gambar governor pneumatic.g ag

commit to user

f. NosselKomponen penyemprot bahan bakar yang mengatur bentuk pancaran bahan bakar dinamakan nosel. Ada beberapa macam nosel, dua diantaranya yang banyak digunakan pada motor diesel modern adalah nosel katup jarum dan nosel pasak. Nosel injeksi terd iri dari nozzle

body dan needle. Nosel injeksi harus dilumasi dengan bahan bakar

diesel. Gambar 2.31 adalah gambar bagian noszzel:

Gambar 2.31 Nosel Injeksi Bahan Bakar

Dapat dikatakan fungsi dari penyemprot bahan bakar adalah : - Memasukkan bahan bakar ke dalam silinder sesuai dengan

kebutuhan.

- Mengabutkan bahan bakar sesuai dengan derajat pengkabutan yang diminta.

- Mendistribusikan bahan bakar untuk memperoleh pembakaran yang sempurna dalam waktu yang ditetapkan

g. Busi Pemanas

Berfungsi memanaskan udara di ruang bakar pada saat distart dalam keadaan dingin. Gambar 2.32 adalah gambar bagian dari busi pemanas:

Keterangan : 1. Mur pengunci 2. Aaluran balik 3. Waser

4. Rumah nozel + saluran masuk 5. Plat penyetel

6. Pegas

7. pasak penekan 8. Plat antar 9. Nozel + jarum

commit to user

Gambar 2.32 Bus i Pemanas 2.2.4 Bagian PenghubungBagian penghubung berfungsi sebagai pengatur gerak putaran antara poros engkol, poros kam dan poros pompa bahan bakar. Sehingga gerakan piston, gerakan katup dan saat penyemprotan bahan bakar dapat bekerja secara serempak.

Bagian penghubung pada motor diesel ada 2 jenis, yaitu:

- Sistem penghubung roda gigi dan rantai ditunjukan pada gambar 2.33.

Gambar 2.33 Sistem penghubung 2.2.5 Sistem Kelistrikan

Pada mesin diesel memerlukan sistem kelistrikan untuk membantu proses awal penyalaan mesin diesel. Kelistrikan mesin diesel yang utama adalah sistem starter dan sistem tambahan yaitu pemanas ruang bakar (khusus mesin diesel

commit to user

Untuk sistem starter dan pemanas ruang bakar membantu hanya pada saat penyalaan awal, sedangkan katup solenoid bekerja selama kunci kontak dalam posisi N.

Bagian utama sistem kelistrikan motor diesel adalah : - Baterai

- Dinamo starter - Kunci Kontak - Busi Pemanas - Katup solenoid

Berikut dijelaskan tentang cara kerja motor starter : 1. Pada saat starter swich ON

Gambar 2.34 Starter ON

Apabila starter switch diputar ke posisi ON, maka arus baterai mengalir melalui hold in coil ke massa dan dilain pihak pull in coil, field coil dan massa melalui amarture. P ada saat ini hold in coil dan pull in coil membentuk gaya magnet dengan arah yang sama, dikarenakan arah arus yang mengalir pada kedua kumparan tersebut sama.

Dari kejadian ini kontak plate (plunger) akan bergerak kearah menutup main switch, sehingga drive lever bergerak mengggeser starter clutch

commit to user

kearah s isi berkaitan ring gear. Untuk jelas lagi aliran arusnya sebagai berikut :

Baterai - term inal 50 - hold in coil – armatur - massa

Baterai - term inal 50 - hold in coil - field coil – armatur - massa Oleh karena arus yang mengalir ke field coil pada saat itu, relative kecil maka amarture berputar lambat dan memungkinkan perkaitan pinion dengan ring gear menjadi lembut. Pada keadaan ini kontak plate belum menutup main switch.

2. Pada saat pinion berkaitan penuh

Gambar 2.35. Starter Berkaitan Penuh

Bila pinion gear sudah berkaitan penuh ring gear, kontak plate akan mulai menutup main switch, lihat gambar diatas, pada saat ini arus akan mengalir sebagai berikut :

Baterai - term inal 50 - hold in coil - massa

Baterai – terminal 30 - main switch - terminal C - field coil – armatur - massa

Seperti pada gambar diatas di terminal C ada arus, maka arus dari pull in coil tidak dapat mengalir, akibatnya kontak plate ditahan oleh kemagnetan hold in coil saja. Bersama dengan itu arus yang besar akan mengalir dari baterai ke field coil – armatur - massa melalui main switch. Akibatnya starter dapat menghasilkan momen puntir yang besar yang digunakan

commit to user

memutarkan ring gear. Bilamana mesin sudah mulai hidup, ring gear akan memutarkan armatur melalui pinion. Untuk menghindari kerusakan pada starter akibat hal tersebut maka kopling starter akan membebaskan dan melindungi armature dari putaran yang berlebihan.

3. Pada saat starter switch OFF

Gambar 2.36. Starter OFF

Sesudah starter switch dihidupkan ke posisi OFF, dan main switch dalam keadaan belum membuka (belum bebas dari kontak plate). Maka aliran arusnya sebagi berikut :

Baterai - terminal 30 - main switch - term inal C - Field coil – armatur - massa

Oleh karena starter switch OFF maka pull in coil tidak mendapatkan arus dari terminal 50 melainkan dari term inal C, sehingga aliran arusnyaakan menjadi:

Baterai - terminal 30 - main switch - terminal 50 - Pull in cold - hold in coil - massa

Karena arus pull in coil dan hold in coil berlawanan maka arah gaya magnet yang dihasilkan juga berlawanan sehingga kedua-duanya saling menghapuskan, hal ini mengakibatkan kekutan return spring dapat

commit to user

2.2.6 Sistem PelumasanFungsi utama sistem pelumasan adalah untuk melumasi bagian yang bergesekan. Disamping fungsi utama, sistem pelumasan juga berfungsi sebagai fluida pendingin, pembersih dan penyekat.

Beberapa sistem pelumasan yang biasa dipergunakan pada motor bakar adalah:

- sistem tekanan penuh - sistem cebur

- sistem gabungan

Beberapa sifat penting yang harus dipenuhi minyak pelumas agar memenuhi fungsinya sebagai fluida pelumas, adalah :

a. Kekentalan

Kekentalan m inyak pelumas harus sesuai fungsi minyak sebagai pencegah keausan bagian yang bergesekan. Minyak pelumas yang terlalu kental sukar mengalir melalui salurannya. Oleh sebab itu kekentalan minyak pelumas harus sesuai dengan karakter mesin. b. Indeks Kekentalan

Kekentalan minyak pelumas dapat berubah-ubah menurut perubahan temperatur. Minyak pelumas yang baik tidak terlalu peka terhadap perubahan temperatur sehingga berfungsi sebagaimana mestinya. c. Titik Tuang

Pada temperatur tertentu minyak pelumas akan membentuk jaringan kristal yang menyebabkan minyak mengalir. Karena itu sebaiknya minyak pelumas mempunyai titik tuang serendah-rendahnya.

d. Stabilitas

Beberapa minyak pelumas pada temperatur tinggi akan berubah susunan kimianya sehingga terjadi endapan yang menyebabkan cincin torak melekat pada alurnya. Karena itu bak minyak pelumas harus mendapat ventilasi yang cukup

commit to user

Minyak pelumas harus memiliki kelumasan, atau sifat melumasi, yang cukup baik, yaitu dapat membasahi permukaan logam.

2.2.7 Sistem Pendinginan

Pada mesin bahan bakar dibakar didalam silinder untuk merubah energi panas menjadi tenaga gerak. Tapi energi panas yang dihasilkan tidak semuanya dirubah menjadi tenaga. Energi yang dimanfaatkan secara efektif hanya sekitar 25%. Umunya mesin didinginkan oleh sistem pendingin udara atau sistem pendingin air. Pada mobil banyak yang menggunkan sistem pendingin air. Sistem pendingin air dilengkapi oleh water jacket, pompa air, radiator, thermostat, kipas, selang karet dan lain-lain. Gambar 2.37 adalah gambar aliran sistem pendinginan.

commit to user

2.3. BAGIAN-BAGIAN MESIN DIESEL

2.3.1. Komponen mesin bagian luar

Bagian luar mesin dapat dilihat seperti pada gambar 2.38 dan gambar 2.39

Gambar 2.38 Komponen mesin bagian luar (kiri) Keterangan :

1. Pengukur ketinggian oli 2. Alternator

3. Intake manifold 4. Exhaust manifold 5. Tutup silinder head 6. Fly wheel

commit to user

Gambar 2.39 Komponen mesin bagian luar (kanan) Keterangan :

1. Kipas pendingin 7 Water hose 2. Fan belt 8 Saringan oli 3. Puli kipas 9 Ventilasi udara 4. Pipa udara 10 Water hose 5. Pipa injeksi 11 Thermostat

commit to user

40 BAB IIIPERENCANAAN DAN GAMBAR

3.1. Has il Diagnosa Sementara Kondisi Chevrolet Luv

Sebelum memulai proses langkah kerja atau proses engine repair dan

maintenance, maka terlebih dahulu mencari manual book dan melakukan proses

diagnosa atau pemeriksaan awal terhadap kondisi mesin. Kemudian dari pemeriksaan tersebut dapat diketahui ketidaknormalan kondisi mesin, sehingga dapat diprediks i kerusakannya serta dapat diketahui rencana perbaikan yang akan dilakukan.

Dari pemeriksaan awal terhadap kondisi mesin dari Chevrolet Luv tahun ’82, maka kami memperoleh data sebagai berikut:

1. Pemeriksaan silinder blok.

Dari pemeriksaan awal yang telah dilakukan, pada saat mesin hidup pada lubang pengisian oli terdapat asap yang keluar. Serta kondisi level oli pada stik oli jumlahnya kurang padahal oli baru saja diisi.

· Dari diagnosa kerusakan awal, hal ini mungkin disebabkan oleh ring piston, piston, ataupun liner sudah aus. Penyelesaiannya adalah dengan dibongkar dan diukur, apabila kurang dari standar maka harus diganti.

2. Pemeriksaan kopling.

Dari pemeriksaan awal, dengan dirasakan lewat test drive kondisi kopling masih cukup baik. Meskipun demikian kampas harus diukur saat proses pembongkaran apakah ketebalannya sudah dibawah standar atau belum.Gambar 3.1 adalah gambar pemeriksaan kopling.

commit to user

3. Tutup silinder head dan calterPada tutup silinder head dan calter kondisinya masih baik dan tidak terdapat kebocoran. Gambar 3.2 adalah gambar pemeriksaan kebocoran silinder head.

`

Gambar 3.2. pemeriksaan s ilinder head 4. Pemeriksaan klep.

Untuk pemeriksaan klep mas ih belum dapat dilakukan karena harus melalui proses eksekusi terlebih dahulu, akan tetapi dari diagnosa awal berdasarkan pemeriksaan level oli yang berkurang dimungkinan seal klep sudah mengalami kebocoran dan harus diganti.

5. Mesin kurang bertenaga terutama pada jalan menanjak.

Dari perkiraan sementara kemungkinan tekanan kompresi pada engine berkurang, kemungkinan karena ada kebocoran pada piston ataupun ring piston.

6. Warna gas buang putih

Kemungkinan yang terjadi dikarenakan keausan pada ring p iston. 3.2. Rencana Perbaikan Engine Chevrolet Luv

Untuk merekondisi kondisi engine chevrolet luv, berdasar pada pemeriksaan-pemeriksaan di atas, maka rencana perbaikan yang akan kami lakukan untuk merekondisi engine chevrolet luv adalah sebagai berikut:

1. Mencari manual book

Hal ini dilakukan agar dapat mengetahui standar suatu komponen apakah layak pakai atau harus diganti. Serta sebagai pedoman dalam pembongkaran ( overhoul) engine chevro let luv.

commit to user

2. Melakukan pengecekan tekanan kompresiPengecekan dilakukan untuk mengetahui apakah tekanan kompresi berkurang atau tidak, serta untuk membandingkan tekanan sebelum dan setelah dibongkar.

3. Melakukan proses penurunan komponen-komponen yang akan dibongkar. 4. Melakukan proses pembongkaran.

Pembongkaran dilakukan pada blok mesin dan kepala silinder. 5. Melakukan pemeriksaan dan pengukuran pada komponen-komponen

engine, s ilinder head, kopling, transmis i, propeller, dan differentsial. 6. Membuat check list dari komponen-komponen yang telah diperiksa. 7. Melakukan penggantian pada komponen yang sudah tidak sesuai standar. 8. Merangkai kembali komponen-komponen yang telah dibongkar.

9. Menghidupkan mesin 10. Mengecek dengan test drive 3.3. Gambar

Untuk gambar komponen-komponen engine, karena subjudul yang telah ditetapkan adalah blok mesin, maka gambar komponen-komponen yang digambar hanya sebatas pada komponen-komponen mesin saja. Berikut adalah gambar komponen-komponen tersebut :

a. Poros Cam shaft

commit to user

b. Blok MesinGambar 3.4. Blok Mesin c. Crank case

commit to user

d. Gigi penghubung pada poros cam.

Gambar 3.6. Gigi penghubung pada poros cam e. . Gigi penghubung

commit to user

f. Dudukan poros engkolGambar 3.8. Dudukan poros engkol g. Poros engkol

commit to user

h. Bagian p istoncommit to user

47 BAB IVREKONDISI MESIN CHEVROLET LUV (PEMBONGK ARAN BLOK SILINDER)

4.1. TATA CARA REKONDISI MESIN DIESEL

Sebelum melakukan pembongkaran perlu diketahui langkah urutan kerja yang benar. Agar pada waktu pembongkaran memperoleh hasil maksimal perlu diperhatikan hal-hal sbagai berikut :

4.1.1 Mengenali kondisi awal mesin sebelum pembongkaran.

Sebelum memperbaiki sebuah mesin terlebih dahulu kita mengenali kondisi awal mesin sebelum dibongkar. Hal ini dapat dilakukan dengan cara menghidupkan mesin dan mencobanya sehingga dapat diketahui gejala-gejala kerusakan. Yang perlu diperhatikan dalam memeriksa kondisi sebuah mesin antara lain suara mesin, warna gas buang dan tenaga mesin.

4.1.2 Persiapan Kerja.

Sebelum membongkar mesin diesel harus diperhatikan ketentuan sebelum melakukan perbaikan pada sebuah mesin ketentuan sebagai berikut :

a. Tempat kerja harus tenang, bersih, dan tidak berdebu

b. Harus terdapat meja untuk menaruh komponen yang dibongkar. c. Harus terdapat bak yang dapat digunkan untuk mencuci komponen. d. Mempersiapkan segala peralatan yang diperlukan.

e. Menyediakan bensin atau solar untuk mencuci.

f. Menyediakan kuas dan kain lap untuk mebersihkan komponen. 4.1.3 Pembongkaran mesin diesel

Pada waktu membongkar perlu diperhatikan hal-hal sebagai berikut : a. Membongkar mesin menurut prosedur pembongkaran mesin. b. Jangan membongkar bagian yang tidak perlu dibongkar. c. Membersihkan bagian luar mesin terlebih dahulu.

commit to user

d. Saat membongkar gunakan kunci yang sesuai.e. Menyusun komponen secara berurutan agar memudahkan ketika memasang.

f. Memeriksa spare part dari kemungkinan terjadinya kerusakan. 4.1.4. Cara mencuci

Cuci bagian-bagian mesin yang perlu dicuci. Setelah selesai dicuci keringkan komponen dengan bantuan kompresor kemudian dilumasi dengan oli.

4.1.5. Tata cara pemasangan

Sebelum komponen dipasang kembali periksa terlebih dahulu kondisi spare

part masih baik atau tidak. Jika terjadi kerusakan makan dilakukan perbaikan

atau jika tidak memungkinkan diperbaiki maka dilakukan penggantian. Memperhatikan tanda-tanda pemasangan seperti pada bagian berikut : a. Batang pemutar (connecting rod)

b. Letak sususan celah/gap cicin torak c. Susunan roda gigi timing mesin d. Arah torak dalam silinder blok

4.2. REKONDISI MESIN CHEVROLET LUV

Untuk melakukan rekondisi perlu terlebih dahulu mempersiapkaan perencanaan yang matang. Karena pada saat pembongkaran harus sesuai urutan yang benar. Dimulai dari bagian kelengkapan luar sehingga mesin mudah untuk dikeluarkan, mengangkat mesin, membonkar mesin, memeriksa komponen mesin dan memasang kembali.

4.2.1. Kondisi awal mesin sebelum dilakukan pembongkaran

Setelah dilakukan uji coba mesin dapat diketahui kerusakan terjadi adalah sebagai berikut :

a. Mesin suaranya kasar

b. Gas buang bewarna putih c. Keluar asap pada cylinder head.

commit to user

4.2.2. Pembongkaran kelengkapan luarPembongkaran kelengkapan dilakukan setelah mengeluarkan oli mesin dan air radiator.

Urutan pembongkaran kelengkapan mesin adalah sebagai berikut: 1. Kabel baterai 10. Filter oli

2. Radiator 11. Saluran ventilasi udara 3. Kipas pendingin 12. Penunjuk kapasitas oli 4. Sabuk 13. Altenator

5. Puli 14. Intake manifold 6. Selang vakum 15. Exhaust manifold 7. Pipa saluran injeksi 16. Motor starter 8. Injektor nosel 17. Baut rumah kopling 9. Water hose 18. Baut mounting

Sebelum melepas baut rumah kopling dan mounting terlebih dahulu mengikat rumah kopling/memasang stand di bawahnya supaya masih tergantung.

4.2.3. Mengangkat mesin harus dipersiapkan alat sebagai berikut : a. Tali

b. Katrol Derek c. Portal

Berikut ini cara mengangkat mesin dengan bantuan alat di atas :

Mesin diikat dengan tali, dikaitkan dengan pengait katrol kemudian mengangkat mesin perlahan-lahan hingga menggantung bebas. Mendorong mobil mundur, kemudian mempersiapkan alas dan menurunkan mesin pada alas tersebut. 4.2.4. Membongkar mesin

Setelah mesin diturunkan baru dilakukan pembongkaran mesin dengan urutan sebagai berikut :

commit to user

Langkah membongkar timing gear dimulai dari melepas puli, tutup

timing gear, melepas gear dan melepas pompa injeksi. Melepas timing gear

sesuai urutan pada gambar 4.1 .

Gambar 4.1. Melepas timing gear 4.2.4.2 Membongkar kepala silinder

Langkah membongkar kepala silinder ada beberapa tahapan:

1) Melepas rakitan poros rocker arm dengan urutan seperti gambar 4.2.

commit to user

2) Melepas rakitan kepala silinderKendorkan baut-baut kepala silinder sesuai urutan nomor pada gambar 4.3.

Gambar 4.3. Melepas rakitan kepala silnder 4.2.4.3 Melepas rakitan piston

Putar poros engkol sehingga berada pada posisi titik mati bawah (TMB). Kendorkan dan buka mur tangkai piston kemudian keluarkan tangkai beserta piston dengan cara mendorong dengan sebatang kayu.

Urutan melepas komponen piston adalah sebagai berikut:

1) Melepas ring piston dengan alat pembuka seperti pada gambar 4.4

commit to user

2) Melepas snap ring3) Melepas pin piston

Gambar 4.5. melepas pin piston

4.2.4.4 Melepas poros kam

Keluarkan poros kam dengan hati-hati setelah membuka baut penguncinya. Kemudian keluarkan tapet dari dudukanya. Seperti gambar 4.6

Gambar 4.6. melepas poros cam 4.2.4.5 Melepas fly wheel

commit to user

4.2.4.6 Melepas poros engkolSebelum membongkar periksa kelonggaran tepi poros engkol dengan fuller gauge. Kendorkan baut-baut pada tutup bantalan sesuai urutan seperti pada gambar. Lepas tutup bantalan dan keluarakan poros engkol. Seperti gambar 4.8

Gambar 4.8. melepas poros engkol 4.2.5 Memeriksa komponen mesin

Untuk mengetahui penyebab terjadinya permasalahan mesin perlu dilakukan pemeriksaan pada komponen-komponen mesin. Komponen-komponen yang harus diperiksa adalah sebagai berikut:

4.2.5.1 Silinder dan piston

1. Kerataan permukaan silinder

Lakukan pemeriksaan kerataan dengan menggunakan mistar/water pash dan fuller gauge. Seperti gambar 4.9

commit to user

2. Silinder linner (diameter dalam silinder)

Mengukuran diameter silinder dengan menggunakan alat bore gauage. Seperti gambar 4.10.

Gambar 4.10. memeriksa silinder linner 3. Piston

Mengukur diameter piston arah tegak lurus pin piston seperti gambar 4.11.

Gambar 4.11. memeriksa diameter piston 4. Ring piston

a. Periksa celah antara ring piston dan alur ring pada piston, gunakan fuller

gauge seperti gambar 4.12

commit to user

b. Periksa celah ring piston pada dinding silinder, lakukan pengukuran dengan fuller gauge seperti gambar 4.13

Gambar 4.13. Memeriksa celah ring piston 5. Connecting rod/ tangkai piston

Periksa kerenggangan antara pen piston dan bushing seperti gambar 4.14.

Gambar 4.14. memeriksa diameter pin piston 4.2.5.2 Poros Engkol dan Bantalan

1. Poros engkol

Mengukur diameter journal dan pen poros engkol dengan menggunakan

micrometer seperti gambar 4.15

commit to user

2. Bantalan poros engkolPeriksa kerenggangan antara bantalan dan journal. Selain itu perhatikan permukaan bantalan apakah terdapat goresan apa tidak. Seperti gambar 4.16.

Gambar 4.16. memeriksa bantalan poros engkol 4.3 HASIL PENGUKURAN PADA KOMPONEN-KOMPONEN

Pada pemeriksaan yang dilakukan dengan pengukuran, diperoleh hasil pengukuran sebagai berikut :

4.3.1 Blok mesin

Tabel 4.1. Blok mesin

Ukuran standar Batas ukuran Hasil pengukuran

Kelengkungan 0,05 0,2 0,05

Diameter pelapis silinder

85,991-86,030 86,09 85,998 (liner diganti karna

ngantong/aus) 4.3.2 Poros engkol

Tabel 4.2 Poros Engkol

Ukuran standar Batas ukuran Hasil pengukuran Diameter journal 59,932-59,92 59,9 59,91 Diameter pin 52,93-52,918 52,9 52,91 Kerenggangan jaournal terhadap bantalanya 0,029-0,0085 0,12 0,06

commit to user

4.3.3 Piston, pin piston dan ring pistonTabel 4.3 Piston, pin piston dan ring piston

Ukuran standar Batas ukur Hasil pengukuran

Celah antara piston dan silinder piston

Ring I 0,114-0,134 Ring II 0,114-0,134 Ring III 0,114-0,134 - - - 0,15 0,15 0,1

Diameter pin piston 27,0-26,995 26,96 26,95

Celah antara ring piston dengan alurrnya Ring I 0,09-0,12 Ring II 0,05-0,08 Ring III 0,1-0,3 - I II III IV 0,25 0,25 0,30 0,30 0,3 0,3 0,3 0,35 0,25 0,25 0,3 0,3 Gap Ring piston

Ring I 0,20-0,40 Ring II 0,20-0,40 Ring III 0,10-0,30 - I II III IV 0,6 0,7 0,5 0,8 0,6 0,55 0,4 0,6 0,5 0, 8 0,6 0, 9 Kerenggangan pin piston dengan bantalanya 0,008-0,020 0,05 0,07

4.4 LANGKAH PERAK ITAN 4.4.1. Blok Mesin

1. Memasang tappet

2. Memasang Poros engkol dan bantalanya

Sebelum bantalan di pasang harus dilumasi oli terlebih dahulu dan harus memerhatikan lubang oli yang ada pada bantalan. Seperti gambar 4.17.