Lu’lu Ul Maknunah, Fuad Achmadi, dan Retno Astuti

PENERAPAN OVERALL EQUIPMENT EFFECTIVENESS (OEE)

UNTUK MENGEVALUASI KINERJA MESIN-MESIN DI STASIUN GILING PABRIK GULA KREBET II MALANG

APPLICATION OF OVERALL EQUIPMENT EFFECTIVENESS (OEE) TO

EVALUATEMACHINESPERFORMANCE IN MILLING STATION OF SUGAR CANE FACTORY KREBET II MALANG

Lu’lu Ul Maknunah1), Fuad Achmadi2), dan Retno Astuti2)* 1)Program Studi Teknologi Industri Pertanian, Program Pascasarjana,

Fakultas Teknologi Pertanian, Universitas Brawijaya

2)Jurusan Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Universitas Brawijaya

Jl. Veteran, Malang 65145, Jawa Timur

*E-mail: retno_astuti@ub.ac.id, retno_astuti_triharso@yahoo.com

Makalah: Diterima 15 September 2014; 30 Mei 2016; Disetujui 10 Juni 2016

ABSTRACT

Sugar Factory Krebet Baru II Malangwas facing increased down time up to 66.64% from the previous production period with the highest down time at milling station. A machine effectiveness measurement was used to valuate machine performance. The objectives of this research were to evaluate the performance of machines in the milling station using OEE (Overall Equipment Effectiveness) and to find factors that most influence the OEE value with six big losses method. OEE was gained by multiplying the value of availability, performance rate and quality rate. The results of the research showed that OEE value of each machine were between 70.52-78.81%. The OEE values didnot reach the ideal value, which was 85%.The factor that most influenceof OEE value was reduced speed loss factor with value from 49.67% to 63.50%.

Keywords: machine performance measurement, milling station, OEE, six big losses

ABSTRAK

PG Krebet Baru II Malang mengalami kenaikan jam berhenti mesin yang tinggi sebesar 66,64% dari tahun sebelumnya dengan jam berhenti tertinggi terjadi pada stasiun giling. Pengukuran efektivitas mesin diperlukan untuk mengevaluasi kinerja mesin.Tujuan penelitian ini adalah untuk mengevaluasi kinerja mesin-mesin di stasiun giling menggunakan metode OEE (Overall Equipment Effectiveness) dan menemukan faktor yang paling mempengaruhi nilai OEE dengan metode six big losses. OEE didapatkan dari perkalian nilai availability, performance rate, dan quality rate. Hasil penelitian yang diperoleh menunjukkan bahwa nilai OEE setiap mesin adalah antara 70,52-78,81%. Nilai tersebut belum mencapai nilai OEE yang ideal, yaitu 85%. Faktor yang paling mempengaruhi nilai OEE adalah faktor reduced speed loss dengan nilai antara 49,67% sampai dengan 63,50%.

Kata kunci: OEE, pengukuran kinerja mesin, six big losses, stasiun giling

PENDAHULUAN

Gula adalah komoditas yang sangat penting karena merupakan salah satu dari sembilan kebutuhan pokok masyarakat Indonesia. Menurut Direktorat Jenderal Industri Agro dan Kimia (2009), prospek pasar gula di Indonesia cukup menjanjikan dengan konsumsi sebesar 4,2-4,7 juta ton/tahun. Estimasi pertumbuhan industri gula sebesar 6% setahun antara lain didasarkan pada perkiraan peningkatan permintaan gula konsumsi dan gula rafinasi. Pertumbuhan industri gula rafinasi untuk mengisi kebutuhan industri makanan, minuman dan farmasi di dalam negeri.

Peningkatan produksi gula nasional dapat didorong dengan adanya pengoptimalan produksi gula pada setiap pabrik gula di Indonesia. Salah satu pabrik gula yang ada di kota Malang adalah Pabrik

Gula Krebet Baru II Malang yang merupakan pabrik gula milik PT PG Rajawali I. Optimasi proses penggilingan sangat penting dilakukan di pabrik tersebut untuk dapat mencapai kapasitas giling 5.200 ton tebu dalam satu hari. Pengoptimalan produksi gula dapat dilakukan dengan adanya bantuan kinerja mesin-mesin produksi yang tinggi.

Pabrik Gula Krebet Baru II Malang mengalami kenaikan jam berhenti mesin yang tinggi sebesar 66,64% dari masa giling sebelumnya, yaitu dari 200,13 jam menjadi 300,33 jam. Oleh karena itu, pengukuranefektivitas mesin diperlukan untuk mengevaluasikinerja mesin selama masa giling. Pengukuran tingkat kinerja mesin tersebut dapat dilakukan dengan metode OEE (Overall Equipment Effectiveness) yang merupakan salah satu metode yang sering digunakan dan terkenal dalam bidang industri untuk mengevaluasi kinerja setiap mesin.

Jurnal Teknologi Industri Pertanian 26 (2):189-198 (2016)

ISSN 0216-3160 EISSN 2252-3901 Terakreditasi DIKTI No 56/DIKTI/Kep/2012

Penerapan Overall Equipment Effectiveness (OEE)…………

OEE merupakan metode pengukuran

efektivitas sebuah peralatan secara menyeluruh yang digunakan untuk mengevaluasi capaian kinerja sebuah mesin. OEE dijadikan sebagai indikator tingkat produktivitas yang didasarkan pada tingkat tertentu dari kinerja yang diharapkan (Susetyo, 2009). Menurut Naderinejad dan Tabatabaei (2011), OEE adalah indeks pengukuran yang menunjukkan bagaimana peralatan bekerja. OEE tidak hanya menunjukkan jumlah produk yang dihasilkan, tetapi juga menunjukkan bahwa mesin benar-benar bekerja dan berapa persen produk yang cacat dibandingkan dengan produk yang berkualitas sehingga OEE dapat dianggap sebagai indeks kesehatan dari suatu proses atau peralatan.

Metode OEE digunakan untuk mengukur kinerja mesin-mesin di salah satu stasiun yang memiliki jam berhenti tertinggi di PG Krebet Baru II Malang. Menurut Jiwantoro et al. (2013), jam berhenti yang tinggi berdampak pada kinerja produksi yang menjadi kurang efektif. Efektivitas sebuah mesin atau stasiun dapat memperlihatkan produktivitas mesin atau stasiun tersebut. Jika jam berhenti suatu mesin atau sebuah stasiun produksi diketahui paling tinggi, maka dapat diprediksi bahwa efektivitas atau tingkat produktivitasnya akan paling rendah dibandingkan yang lain. Berdasarkan data yang diperoleh dari bagian instalasi, jam berhenti tertinggi diketahui terdapat pada stasiun giling dibandingkan stasiun lainnya (stasiun ketel, pabrik tengah, puteran, dan listrik), yaitu sebesar 65,55% dari keseluruhan jam berhenti. Tujuan dari penelitian ini adalah untuk mengevaluasi kinerja mesin-mesin di stasiun giling menggunakan metode OEE dan menemukan faktor yang paling mempengaruhi nilai OEE tersebut dengan metode six big losses.

BAHAN DAN METODE

Penelitian dilakukan pada masa giling yang dimulai pada tanggal 15 Juni 2013 pukul 10.00 WIB dan diakhiri pada tanggal 15 Desember 2013 pukul 09.00 WIB (dengan 9 hari berhenti beroperasi karena libur Hari Raya Idul Fitri). Data yang dibutuhkan adalah: (1) Data primer, yaitu data yang didapatkan secara langsung dari lokasi penelitian dengan cara melakukan wawancara kepada karyawan yang ada di bagian instalasi serta pihak lainnya yang terkait; (2) Data sekunder, yaitu data yang dikumpulkan dari studi pustaka dan dokumen yang ada di bagian instalasi terkait penelitian ini.

Data sekunder pada penelitian ini adalah arsip dari mesin-mesin yang ada di stasiun giling mengenai hasil pencatatan: (1) Running Time, yaitu waktu yang tersedia untuk mesin beroperasi selama masa giling; (2) Planned Downtime, yaitu waktu yang telah dijadwalkan untuk mesin berhenti beroperasi; (3) Downtime, yaitu waktu berhenti mesin atau waktu yang terbuang karena mesin tidak

dapat beroperasi seperti biasanya; (4) Ideal Cycle Time, yaitu waktu ideal atau teoritis yang dibutuhkan mesin dalam mengolah 1 ton tebu; (5) Processed Amount, yaitu total produk yang dihasilkan; (6) Defect Amount, yaitu total produk yang gagal diolah. Setelah didapatkan data-data yang diperlukan, pengukuran OEE dan komponennya dilakukan menggunakan bantuan perangkat lunak Microsoft Excel 2007.

Pengukuran OEE

Tahap pertama pada penelitian ini adalah melakukan pengukuran kinerja mesin-mesin di stasiun giling menggunakan metode OEE. Menurut Rahman dan Hoque (2014), OEE dapat dihitung sebagai berikut:

OEE= Availability x Performance rate x quality rate…….. (1) Berdasarkan persamaan (1), komponen OEE adalah: Availability

Availability adalah rasio yang digunakan untuk dapat mengetahui pemanfaatan ketersediaan waktu dari suatu mesin atau peralatan dalam proses operasi. Availability merupakan rasio operation time yang dihitung dengan mengeliminasi downtime terhadap loading time (Rahmad et al., 2012). Menurut Rahman dan Hoque (2014), nilai availability bernilai 1 atau 100% ketika kerugian downtime adalah nol. Rumus Availability adalah sebagai berikut (De Ron dan Rooda, 2006):

Availability = - ………. (2)

Pengukuran nilai availability membutuhkan data loading time dan operating time.

Loading time merupakan waktu yang disediakan perusahaan untuk mesin-mesin melakukan proses giling setelah dikurangi jam berhenti mesin yang telah direncanakan oleh perusahaan. Loading time didapatkan dari nilai running time dikurangi planned downtime seperti pada persamaan berikut:

Loading Time = Running Time – Planned Downtime.. (3)

Nilai running time dan planned downtime dari 16 mesin yang ada di stasiun giling adalah sama, yaitu running time sebesar 4.405,25 jam dan planned downtime sebesar 249,25 jam.

Operating time merupakan keseluruhan waktu efektif yang digunakan mesin untuk melakukan proses giling. Operating time didapatkan dari persamaan berikut:

Operating Time = Loading Time – Downtime ………..(4)

Data total downtime pada 16 mesin di stasiun giling berbeda-beda. Data downtime tersebut dapat dilihat

Lu’lu Ul Maknunah, Fuad Achmadi, dan Retno Astuti

pada Tabel 1. Setelah mendapatkan nilai loading

time dan operating time, pengukuran nilai

availability dilakukan dengan persamaan (2).

Tabel 1. Data downtime mesin-mesin di stasiun giling

No. Nama Mesin Downtime (Jam)

1 Meja Tebu I 440,39 2 Meja Tebu II 440,39 3 CCR I 443,22 4 Cane Cutter 442,89 5 Unigrator 440,39 6 CCR II 440,39 7 CCR III 440,39 8 Gilingan I 447,30 9 IMC I 440,39 10 Gilingan II 441,56 11 IMC II 440,39 12 Gilingan III 440,39 13 IMC III 440,39 14 Gilingan IV 440,39 15 IMC IV 440,39 16 Gilingan V 446,15

Sumber: Bagian Instalasi PG Krebet Baru II Malang (2013)

Performance Rate

Menurut Afefy (2013), performance rate dapat didefiniskan sebagai waktu siklus ideal (ideal cycle time) untuk memproduksi item yang dikalikan dengan keluaran (jumlah yang diproses atau processed amount) dari mesin dan kemudian dibagi dengan waktu operasi (operating time). Hasil tersebut akan memberikan tingkat efisiensi kinerja peralatan (performance rate). Menurut Vijayakumar dan Gajendran (2014), performance rate dapat ditingkatkan dengan menghilangkan waktu menganggur dan penghentian minor (idling and minor stoppage) pada mesin dan mengurangi kerugian yang dikarenakan penurunan kecepatan (speed losses). Rumus performance rate adalah sebagai berikut (Loska, 2013).

Performance rate = …… (5)

Performance rate dapat diukur dari persamaan yang menggunakan nilai ideal cycle time, processed amount dan operating time.

Data ideal cycle time berbeda-beda dari 16 mesin yang ada di stasiun giling. Perbedaan tersebut dikarenakan adanya perbedaan kapasitas mesin yang dimiliki oleh setiap mesin di stasiun giling. Data ideal cycle time 16 mesin yang ada di stasiun giling dapat dilihat pada Tabel 2. Tabel 2 memperlihatkan bahwa Gilingan I memiliki nilai ideal cycle time yang paling kecil dibandingkan mesin lainnya, yaitu 0,00391 jam/ton. Hal tersebut karena Gilingan I memiliki kapasitas mesin yang paling besar dibandingkan mesin lainnya yang ada di stasiun giling.

Tabel 2. Data ideal cycle time mesin-mesin di stasiun giling

No. Nama Mesin Ideal Cycle Time (Jam/Ton) 1 Meja Tebu I 0,00841 2 Meja Tebu II 0,00841 3 CCR I 0,00437 4 Cane Cutter 0,00431 5 Unigrator 0,00423 6 CCR II 0,00409 7 CCR III 0,00409 8 Gilingan I 0,00391 9 IMC I 0,00423 10 Gilingan II 0,00430 11 IMC II 0,00428 12 Gilingan III 0,00426 13 IMC III 0,00428 14 Gilingan IV 0,00422 15 IMC IV 0,00428 16 Gilingan V 0,00404

Sumber: Bagian Instalasi PG Krebet Baru II Malang (2013)

Data processed amount Meja Tebu I dan Meja Tebu II masing-masing adalah 374.760,2 ton. Processed amount untuk 14 mesin di stasiun giling yang lain memiliki nilai yang sama yaitu 749.520,4 ton. Nilai operating time dapat dihitung menggunakan persamaan (4). Nilai performance rate kemudian dapat dihitung menggunakan persamaan (5).

Quality Rate

Quality rate adalah rasio dari tingkat produk yang sesuai spesifikasi dengan tingkat produksi aktual (Campbell et al., 2011). Menurut Habib dan Supriyanto (2012), quality rate dapat dikatakan sudah mencapai 100% ketika tidak ada hasil produksi yang dapat dikategorikan sebagai defect. Rumus quality rate adalah sebagai berikut (Muchiri dan Pintelon, 2008):

Quality rate = - ……… (6)

Pengukuran quality rate dilakukan menggunakan data jumlah produk yang berhasil diproses (processed amount) dan data jumlah produk cacat (defect amount). Mesin-mesin di stasiun giling tidak memiliki produk gagal sehingga nilai defect amount adalah 0 ton untuk semua mesin. Nilai quality rate kemudian dapat dihitung dengan menggunakan persamaan (6).

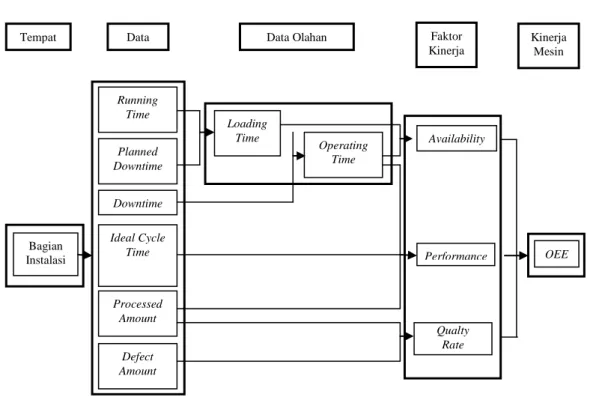

Setelah didapatkan nilai availability, performance rate, dan quality rate, pengukuran nilai OEE dapat dilakukan pada setiap mesin di stasiun giling menggunakan persamaan (1). Alur pengukuran kinerja mesin di stasiun giling PG Krebet Baru II Malang dengan metode OEE dapat dilihat lebih terperinci pada Gambar 1.

Penerapan Overall Equipment Effectiveness (OEE)…………

Pengukuran Six Big Losses

Tahap kedua setelah mendapatkan nilai OEE dari setiap mesin di stasiun giling adalah melakukan pengukuran six big losses untuk mengetahui salah satu faktor yang paling mempengaruhi nilai OEE. Menurut Haider (2012), TPM (Total Productive Maintenance) dikembangkan dari Total Quality Management dan strategi

perawatan yang proaktif dengan tujuan

memaksimalkan efisiensi proses produksi secara keseluruhan. TPM menyoroti praktek manajemen mutu dan partisipasi pekerja mengelola fungsi perawatan yang penting dalam rangka mengurangi biaya yang tidak sesuai dengan jadwal dan rutinitas perawatan. Menurut Telsang (2007), TPM bekerja dengan menyingkirkan six big losses yang merupakan hambatan untuk mencapai efektivitas mesin agar dapat mencapai OEE yang ideal. Six big losses diwakili dengan: (1) Downtime untuk Breakdown Loss serta Setup and Adjustment Loss; (2) Speed losses untuk Idling and Minor Stoppage Loss serta Reduced Speed Loss; (3) Defect untuk Yield/Scrap Loss dan Rework Loss.

HASIL DAN PEMBAHASAN

Stasiun giling Pabrik Gula (PG) Krebet Baru II Malang memiliki 16 mesin utama untuk menggiling bahan baku tebu, yaitu: (1) Meja Tebu I bertugas mengatur umpan tebu keCCR (Cane Carrier)I agar rata dan stabil; (2) Meja Tebu II bertugas mengatur umpan tebu ke CCR II agar rata dan stabil; (3) CCR I bertugas membawa tebu ke

Cane Cutter; (4) Cane Cutter bertugas memotong tebu menjadi potongan-potongan yang kecil; (5) Unigrator bertugas menghancurkan tebu hingga menjadi serabut; (6) CCR II bertugas membawa serabut tebu menuju CCR III; (7) CCR III bertugas membawa serabut tebu dari CCR II menuju Gilingan I; (8) Gilingan I bertugas memeras serabut tebu untuk menghasilkan nira; (9) IMC (Intermediate Carrier) I bertugas membawa ampas tebu menuju Gilingan II; (10) Gilingan II bertugas memeras ampas tebu untuk menghasilkan nira; (11) IMC II bertugas membawa ampas tebu menuju Gilingan III; (12) Gilingan III bertugas memeras ampas tebu untuk menghasilkan nira; (13) IMC III bertugas membawa ampas tebu menuju Gilingan IV; (14) Gilingan IV bertugas memeras ampas tebu untuk menghasilkan nira; (15) IMC IV bertugas membawa ampas tebu menuju Gilingan V; (16) Gilingan V bertugas memeras ampas tebu untuk menghasilkan nira. Jam operasi stasiun giling ditentukan pabrik selama 24 jam secara terus menerus dengan tiga shift kerja per hari (8 jam operasi per shift) dan 7 hari operasi per minggu.

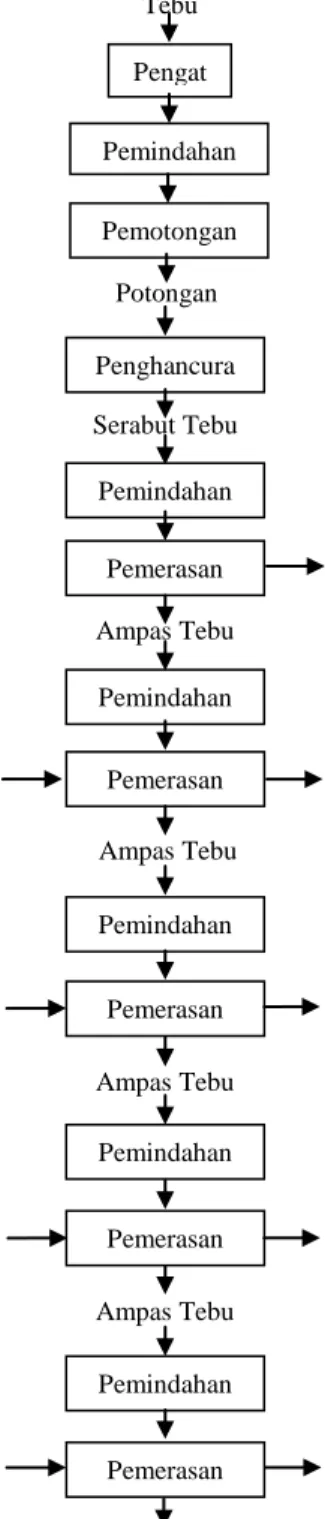

Dua proses utama terjadi di stasiun giling, yaitu proses pencacahan tebu menjadi serabut tebu dan proses pemerasan untuk memperoleh nira. Pencacahan tebu hingga menjadi serabut dilakukan oleh mesin Cane Cutter dan mesin Unigrator. Proses pemerasan hingga diperoleh nira dilakukan oleh mesin Gilingan I sampai mesin Gilingan V. Proses penggilingan tebu di stasiun giling PG Krebet Baru II Malang secara lebih jelas dapat dilihat di diagram alir yang disajikan pada Gambar 2.

Gambar 1. Alur pengukuran kinerja mesin di stasiun giling PG Krebet Baru II Malang dengan metode OEE

Availability Faktor Kinerja Data Ideal Cycle Time Running Time Processed Amount Planned Downtime Downtime Defect Amount Data Olahan Loading Time Operating Time Tempat Bagian Instalasi OEE Kinerja Mesin Performance Qualty Rate

Lu’lu Ul Maknunah, Fuad Achmadi, dan Retno Astuti

Gambar 2. Diagram alir proses penggilingan tebu di stasiun giling PG Krebet Baru II Malang Proses produksi yang ada di stasiun giling Pabrik Gula Krebet Baru II memiliki dua tipe sistem produksi yaitu paralel dan seri. Tipe paralel dimiliki oleh Meja Tebu I dan Meja Tebu II. Tipe seri dimiliki oleh 14 mesin lainnya yang ada di stasiun giling yaitu CCR I, Cane Cutter, Unigrator , CCR II, CCR III, Gilingan I, IMC I, Gilingan II, IMC II, Gilingan III, IMC III, Gilingan IV, IMC IV, dan Gilingan V.

Kinerja Mesin

Hasil pengukuran nilai availability, performance rate, quality rate, dan OEE mesin-mesin di stasiun giling dapat dilihat pada Tabel 3. Nilai availability tertinggi adalah 89,40% yang dimiliki oleh 11 mesin, yaitu Meja Tebu I, Meja Tebu II, Unigrator, CCR II, CCR III, IMC I, IMC II, Gilingan III, IMC III, Gilingan IV dan IMC IV. Nilai availability terendah dimiliki oleh mesin Gilingan I,

yaitu 89,24%. Tingkat availability sangat

dipengaruhi oleh nilai operating time. Nilai

availability mesin Gilingan I yang rendah

dikarenakan nilai operating time mesin Gilingan I yang lebih rendah dibandingkan dengan operating time mesin-mesin lain di stasiun giling. Hal tersebut sesuai dengan pendapat Malik dan Hamsal (2013) bahwa faktor yang mempengaruhi nilai availability adalah faktor dari operating time.

Mesin Gilingan I juga memiliki nilai performance rate terendah, yaitu 79,02%. Nilai performance rate yang rendah untuk mesin Gilingan I menunjukkan bahwa mesin Gilingan I pada kenyataannya tidak mampu mencapai tingkat ideal cycle time sebesar 0,00391 jam/ton, padahal seharusnya mempunyai kecepatan operasi lebih cepat dibandingkan mesin lain. Nilai performance rate tertinggi dimiliki oleh CCR I, yaitu 88,22%. Nilai performance rate CCR I yang lebih tinggi dibandingkan dengan mesin lain memberikan pengertian bahwa mesin CCR I dalam beroperasi mampu mendekati tingkat ideal cycle time-nya.

Berdasarkan data sekunder yang didapatkan dari PG Krebet Baru II Malang, semua mesin di stasiun giling diketahui tidak memiliki defect amount. Oleh karena itu, semua mesin di stasiun giling mendapatkan nilai quality rate 100%. Hal tersebut sesuai dengan yang diungkapkan oleh Habib dan Supriyanto (2012) bahwa quality rate dapat dikatakan sudah mencapai 100% ketika tidak ada hasil produksi yang dapat dikategorikan sebagai defect.

Tabel 3 juga menunjukkan hasil pengukuran OEE semua mesin di stasiun giling. Nilai OEE tertinggi didapatkan oleh mesin CCR I sebesar 78,81% dan nilai OEE terendah didapatkan oleh Gilingan I, yaitu 70,52%. Berdasarkan hasil tersebut, mesin CCR I diketahui memiliki kinerja tertinggi dan mesin Gilingan I memiliki kinerja terendah dibandingkan dengan 15 mesin lain di stasiun giling selama masa giling.

Menurut Gupta dan Garg (2012), sasaran nilai OEE dalam prakteknya secara umum di seluruh dunia diterima untuk setiap faktor yang sangat berbeda satu sama lain, yaitu availability sebesar 90%, performance sebesar 95%, quality sebesar 99,9% dan nilai OEE sebesar 85%. Nilai OEE yang diperoleh oleh setiap mesin di stasiun giling Pabrik Gula Krebet Baru II Malang adalah antara 750,52-78,81%. Ampas Tebu Pemindahan Penghancura Tebu Pengat Pemindahan Pemotongan Potongan Serabut Tebu Pemerasan Nira Pemindahan Ampas Tebu Pemerasan Nira Nira Pemindahan Ampas Tebu Pemerasan Nira Nira Pemindahan Ampas Tebu Pemindahan Ampas Tebu Pemerasan Nira Nira Pemerasan Nira Air

Penerapan Overall Equipment Effectiveness (OEE)…………

Tabel 3. Hasil pengukuran OEE mesin-mesin di stasiun giling

No. Nama Mesin Availability (%) Performance Rate (%) Quality Rate (%) OEE(%)

1 Meja Tebu I 89,40 84,82 100 75,84 2 Meja Tebu II 89,40 84,82 100 75,84 3 CCR I 89,34 88,22 100 78,81 4 Cane Cutter 89,34 87,00 100 77,73 5 Unigrator 89,40 85,33 100 76,29 6 CCR II 89,40 82,50 100 73,76 7 CCR III 89,40 82,50 100 73,76 8 Gilingan I 89,24 79,02 100 70,52 9 IMC I 89,40 85,33 100 76,29 10 Gilingan II 89,38 86,77 100 77,55 11 IMC II 89,40 86,34 100 77,19 12 Gilingan III 89,40 85,93 100 76,83 13 IMC III 89,40 86,34 100 77,19 14 Gilingan IV 89,40 85,13 100 76,11 15 IMC IV 89,40 86,34 100 77,19 16 Gilingan V 89,26 81,62 100 72,86

Sumber: Data sekunder diolah

Nilai tersebut masih belum mencapai nilai OEE yang ideal, yaitu 85%. Perbaikan nilai OEE pada setiap mesin di stasiun giling yang masih memiliki nilai OEE di bawah nilai ideal sangat perlu dilakukan untuk meningkatkan kinerja stasiun giling secara keseluruhan. Nilai tersebut masih belum mencapai nilai OEE yang ideal, yaitu 85%. Perbaikan nilai OEE pada setiap mesin di stasiun giling yang masih memiliki nilai OEE di bawah nilai ideal sangat perlu dilakukan untuk meningkatkan kinerja stasiun giling secara keseluruhan. Menurut Syaifudin et al. (2015), nilai OEE yang rendah pada salah satu mesin di stasiun produksi akan menyebabkan nilai efektivitas yang rendah pada sistem produksi secara keseluruhan. Oleh karena itu, perbaikan nilai OEE terhadap semua mesin di stasiun giling perlu dilakukan dengan mencari dan memperbaiki nilai tertinggi faktor six big losses. Hal tersebut sesuai dengan pendapat Telsang (2007) bahwa nilai OEE yang tinggi dapat dicapai dengan menyingkirkan six big losses yang merupakan hambatan untuk mencapai efektivitas mesin.

Analisis Six Big Losses

Six big losses merupakan enam faktor yang mempengaruhi OEE. Nilai OEE yang akan tinggi jika nilai six big losses rendah dan nilai OEE akan rendah jika nilai six big losses tinggi. Nilai six big losses masing-masing mesin di stasiun giling dihitung untuk mengetahui faktor yang paling mempengaruhi nilai OEE di setiap mesin. Hasil perhitungan seluruh faktor dalam six big losses untuk mesin-mesin di stasiun giling dapat dilihat secara terperinci pada Tabel 4. Tabel tersebut menunjukkan bahwa kerugian akibat waktu setup and adjustment memiliki nilai yang sama untuk

semua mesin di stasiun giling, yaitu 5,27%. Breakdown loss untuk semua mesin di stasiun giling memiliki nilai antara 5,33-5,50% dan reduced speed loss memiliki nilai antara 10,52-18,72%. Total six big losses dari semua mesin di stasiun giling memiliki nilai antara 21,19-29,48%.

Persentase setiap faktor six big losses untuk semua mesin di stasiun giling berdasarkan total waktu pada semua faktor six big losses dapat dilihat pada Tabel 5. Tabel tersebut menunjukkan bahwa persentase breakdown loss antara 18,64-25,47%. Persentase setup and adjustment loss tidak jauh berbeda dengan breakdown loss, yaitu antara 17,86-24,86%. Reduced speed loss yang dimiliki oleh setiap mesin pada stasiun giling memiliki persentase nilaiyang tertinggi dibandingkan dengan faktor lainnya, yaitu antara 49,67- 63,50%.

Hasil pengukuran six big losses menunjukkan bahwa faktor yang sangat berpengaruh terhadap nilai OEE di stasiun giling pada tahun 2013 adalah faktor reduced speed loss. Menurut Limantoro dan Felecia (2013), reduced speed loss merupakan penurunan kecepatan produksi yang timbul ketika kecepatan operasi actual bernilai lebih kecil dibandingkan dengan kecepatan mesin yang telah dirancang untuk beroperasi. Bagian instalasi PG Krebet Baru II Malang perlu melakukan evaluasi terhadap kecepatan mesin-mesin di stasiun giling dalam beroperasi agar nilai actual cycle time semua mesin dapat lebih mendekati nilai ideal cycle time pada masa giling selanjutnya.

Lu’lu Ul Maknunah, Fuad Achmadi, dan Retno Astuti

Tabel 4. Hasil pengukuran six big losses mesin-mesin di stasiun giling tahun 2013

No. Nama Mesin

Six Big Losses

Total Breakdown Loss Setup & Adjustment Loss Idling &Minor

Stoppage Loss Reduced Speed Loss

Yield/ Scrap

Loss Rework Loss

(Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%)

1 Meja Tebu I 221,47 5,33 218,92 5,27 0 0 563,88 13,57 0 0 0 0 1.004,27 24,16 2 Meja Tebu II 221,47 5,33 218,92 5,27 0 0 563,88 13,57 0 0 0 0 1.004,27 24,16 3 CCR I 224,30 5,40 218,92 5,27 0 0 437,38 10,52 0 0 0 0 880,60 21,19 4 Cane Cutter 223,97 5,39 218,92 5,27 0 0 482,68 11,61 0 0 0 0 925,57 22,27 5 Unigrator 221,47 5,33 218,92 5,27 0 0 545,14 13,12 0 0 0 0 985,53 23,71 6 CCR II 221,47 5,33 218,92 5,27 0 0 650,07 15,64 0 0 0 0 1.090,46 26,24 7 CCR III 221,47 5,33 218,92 5,27 0 0 650,07 15,64 0 0 0 0 1.090,46 26,24 8 Gilingan I 228,38 5,50 218,92 5,27 0 0 778,08 18,72 0 0 0 0 1.225,38 29,48 9 IMC I 221,47 5,33 218,92 5,27 0 0 545,14 13,12 0 0 0 0 985,53 23,71 10 Gilingan II 222,64 5,36 218,92 5,27 0 0 491,51 11,83 0 0 0 0 933,06 22,45 11 IMC II 221,47 5,33 218,92 5,27 0 0 507,67 12,22 0 0 0 0 948,05 22,81 12 Gilingan III 221,47 5,33 218,92 5,27 0 0 522,66 12,58 0 0 0 0 963,04 23,17 13 IMC III 221,47 5,33 218,92 5,27 0 0 507,67 12,22 0 0 0 0 948,05 22,81 14 Gilingan IV 221,47 5,33 218,92 5,27 0 0 552,64 13,30 0 0 0 0 993,02 23,89 15 IMC IV 221,47 5,33 218,92 5,27 0 0 507,67 12,22 0 0 0 0 948,05 22,81 16 Gilingan V 227,23 5,47 218,92 5,27 0 0 681,79 16,40 0 0 0 0 1.127,94 27,14

Penerapan Overall Equipment Effectiveness (OEE)…………

Tabel 5. Hasil persentase faktor six big losses mesin-mesin di stasiun giling tahun 2013

No. Nama Mesin

Six Big Losses

Total Breakdown Loss Setup &

Adjustment Loss

Idling & Minor Stoppage Loss

Reduced Speed Loss

Yield/ Scrap

Loss Rework Loss

(Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%)

1 Meja Tebu I 221,47 22,05 218,92 21,80 0 0 563,88 56,15 0 0 0 0 1.004,27 100 2 Meja Tebu II 221,47 22,05 218,92 21,80 0 0 563,88 56,15 0 0 0 0 1.004,27 100 3 CCR I 224,30 25,47 218,92 24,86 0 0 437,38 49,67 0 0 0 0 880,60 100 4 Cane Cutter 223,97 24,20 218,92 23,65 0 0 482,68 52,15 0 0 0 0 925,57 100 5 Unigrator 221,47 22,47 218,92 22,21 0 0 545,14 55,32 0 0 0 0 985,53 100 6 CCR II 221,47 20,31 218,92 20,08 0 0 650,07 59,61 0 0 0 0 1.090,46 100 7 CCR III 221,47 20,31 218,92 20,08 0 0 650,07 59,61 0 0 0 0 1.090,46 100 8 Gilingan I 228,38 18,64 218,92 17,86 0 0 778,08 63,50 0 0 0 0 1.225,38 100 9 IMC I 221,47 22,47 218,92 22,21 0 0 545,14 55,32 0 0 0 0 985,53 100 10 Gilingan II 222,64 23,86 218,92 23,46 0 0 491,51 52,68 0 0 0 0 933,06 100 11 IMC II 221,47 23,36 218,92 23,09 0 0 507,67 53,55 0 0 0 0 948,05 100 12 Gilingan III 221,47 23,00 218,92 22,73 0 0 522,66 54,27 0 0 0 0 963,04 100 13 IMC III 221,47 23,36 218,92 23,09 0 0 507,67 53,55 0 0 0 0 948,05 100 14 Gilingan IV 221,47 22,30 218,92 22,05 0 0 552,64 55,65 0 0 0 0 993,02 100 15 IMC IV 221,47 23,36 218,92 23,09 0 0 507,67 53,55 0 0 0 0 948,05 100 16 Gilingan V 227,23 20,14 218,92 19,41 0 0 681,79 60,45 0 0 0 0 1.127,94 100

Lu’lu Ul Maknunah, Fuad Achmadi, dan Retno Astuti

KESIMPULAN DAN SARAN Kesimpulan

Berdasarkan pengolahan data dan analisis hasil yang telah dilakukan, maka pada penelitian di Pabrik Gula Krebet Baru II Malang ini dapat ditarik kesimpulan bahwa nilai OEE yang diperoleh oleh setiap mesin di stasiun giling Pabrik Gula Krebet Baru II Malang masih belum mencapai nilai OEE yang ideal, yaitu 85%. Tingkat kinerja mesin kinerja mesin tertinggi di stasiun giling Pabrik Gula Krebet Baru II Malang berdasarkan metode OEE didapatkan oleh mesin CCR I dengan nilai OEE sebesar 78,81% dan kinerja mesin terendah didapatkan oleh mesin Gilingan I dengan nilai OEE sebesar 70,52%.

Faktor yang sangat berpengaruh terhadap nilai OEE di stasiun giling Pabrik Gula Krebet II Malang adalah faktor reduced speed loss dengan nilai antara 49,67% sampai dengan 63,50% yang merupakan nilai tertinggi dibandingkan dengan faktor six big losses lainnya

Saran

Bagian instalasi PG Krebet Baru II diharapkan dapat melakukan pengukuran OEE dan six big losses secara berkala pada mesin-mesin utama agar dapat memantau kinerja mesin serta dapat mengambil keputusan yang cepat dan tepat. Hal ini dapat dilakukan dengan cara memantau kinerja mesin menggunakan metode OEE dan six big lossesyang dilakukan per hari selama masa giling. Jika saat ini ditemukan mesin yang memiliki kinerja yang rendah, maka evaluasi dan perbaikan kinerja segera dilakukan agar tidak ada mesin yang memiliki kinerja terlalu rendah dibandingkan mesin-mesin lain pada operasi berikutnya

DAFTAR PUSTAKA

Afefy IH. 2013. Implementation of total productive maintenance and overall equipment effectiveness evaluation. Int J Mechanic Mechatron Eng.13 (1): 69-75.

Campbell JD, Jardine AKS dan McGlynn J. 2011. Asset Management Excellence: Optimizing

Equipment Life-Cycle Decisions. 2nd ed.

Boca Raton: CRC Press Taylor & Francis Group.

De Ron AJ dan Rooda JE. 2006. OEE and equipment effectiveness: an evaluation. Int J Prod Res.44 (23): 4987-5003.

Direktorat Jenderal Industri Agro dan Kimia. 2009. Roadmap Industri Gula. Departemen Perindustrian. Jakarta.

Gupta AK dan Garg RK. 2012. OEE improvement by TPM implementation: a case study. Int J IT, Eng Appl Sci Res. 1 (1): 115-124. Habib AS dan Supriyanto HH. 2012. Pengukuran

nilai overall equipment effectiveness (OEE) sebagai pedoman perbaikan efektivitas

mesin CNC cutting. J Teknik POMITS.1 (1): 1-6.

Haider A. 2012. Information Systems for Engineering and Infrastructure Asset Management. Wiesbaden: Springer Gabler. Jiwantoro A, Argo BD dan Nugroho WA. 2013.

Analisis efektivitas mesin penggiling tebu dengan penerapan total productive. J Keteknikan Pert Tropis Biosis. 1(2): 18-28. Limantoro D dan Felecia. 2013. Total productive

maintenance di PT X. J Titra. 1(1): 13-20.

Loska A. 2013. Exploitation assessment of selected technical objects using taxonomic methods. Maintenance and Reliability.15 (1): 1-8. Malik NA dan Hamsal H. 2013. Pengukuran kinerja

operasional melalui implementasi total productive maintenance di PT XYZ. J Business and Entrepreneur. 1(2):1-20 Muchiri P dan Pintelon L. 2008. Performance

measurement using overall equipment effectiveness (OEE): literature review & practical application discussion. Int J Prod Res.46 (13): 3517-3535.

Naderinejad M dan Tabatabaei SAN. 2011. Comparison of overall equipment effectiveness in continuous production line of isomax unit of Esfahan Oil Refining Company (EORC) with world class

manufacturing. Interdisciplinary J

Contempor Res in Business. 3 (6): 466-482. Puvanasvaran P, Teoh YS, dan Tay CC. 2013.

Consideration of demand rate in overall equipment effectiveness (oee) on equipment with constant process time. J Indus Eng Mgmt. 6(2): 507-524.

Rahmad, Pratikto dan Wahyudi S. 2012. Penerapan overall equipment effectiveness (OEE) dalam implementasi total productive maintenance (TPM) (studi kasus di Pabrik Gula PT “Y”). J Rekayasa Mesin. 3(3): 431-437.

Rahman CML dan Hoque MA. 2014. Evaluation of

total productive maintenance

implementation in a selected semi-automated manufacturing industry. Int J Modern Eng Res.4 (8): 19-31.

Susetyo J. 2009. Analisis pengendalian kualitas dan efektivitas dengan integrasi konsep failure mode & effect analysis dan faulttree

analysis serta overall equipment

effectiveness. J Teknol Technoscientia. 2 (1): 70-77.

SyaifudinHL, Novareza O dan Efranto RY. 2015. Pengukuran performansi sistem produksi

menggunakan overall throughput

effectiveness (OTE). J Rekayasa dan Manajemen Sistem Indus. 3 (3): 475-484. Telsang MT. 2007. Production Management. New

Penerapan Overall Equipment Effectiveness (OEE)…………

Vijayakumar SR dan Gajendran S. 2014. Improvement of overall equipment effectiveness (OEE) in injection moulding process industry. IOSR J Mech Civil Eng. 2 (10): 47-60.