LAPORAN KERJA PRAKTEK

Disusun oleh :

1. ARIE BUCHARI

(3335110266)

2. FIA FATHIAYASA

(3335110138)

JURUSAN TEKNIK KIMIA – FAKULTAS TEKNIK

UNIVERSITAS SULTAN AGENG TIRTAYASA

CILEGON - BANTEN

2014

i

HALAMAN JUDUL

Laporan Kerja Praktek ini disusun sebagai syarat kelulusan mata kuliah Kerja Praktek dan salah satu syarat

menempuh sarjana Strata I Teknik Kimia Universitas Sultan AgengTirtayasa

Cilegon – Banten

Disusun oleh :

1. ARIE BUCHARI (3335110266)

2. FIA FATHIAYASA (3335110138)

JURUSAN TEKNIK KIMIA – FAKULTAS TEKNIK

UNIVERSITAS SULTAN AGENG TIRTAYASA

CILEGON - BANTEN

2014

iv

hidayahnya sehingga penyusun dapat menyelesaikan laporan kerja praktek di PT Mitsubishi Chemical Indonesia Manufaktur 2 seksi Proses. Laporan ini merupakan salah satu syarat dari kelulusan mata kuliah kerja praktek prodi teknik kimia di Universitas Sultan Ageng Tirtayasa Cilegon Banten. Laporan ini berisi tentang informasi keteknikan dan manajemen proses secara umum serta implementasi teori di lapangan yang dicantumkan dalam tugas khusus.

Pada penyusunan laporan ini penyusun mendapatkan ilmu, masukan dan bimbingan yang sangat berharga dari setiap pihak yang sangat penyusun syukuri. Dengan itu penyusun mengucapkan terima kasih kepada :

1. Orang tua

2. Bpk. Dr. Ing. Anton Irawan ST. MT. selaku Ketua Jurusan Teknik Kimia 3. Ibu Dhena Ria Barleany, ST.,M.Eng. sebagai Dosen Pembimbing

4. Ibu Deni Kartika ST. MT selaku koordinator Kerja Praktek Jurusan Teknik Kimia Universitas Sultan Ageng Tirtayasa.

5. Bpk. Rafael Sano. selaku Section Manager MFG2

6. Bpk. Ilham Mardisantoso ST. selaku Wakil Manajer Seksi Proses

7. Bpk Ilham Mardisantoso, ST. dan Bpk Bachtiar Jacob Siahaan sebagai Pembimbing lapangan

8. Dan seluruh member Proses MFG2 yang tidak bisa penyusun sebutkan satu per satu.

Penyusun menyadari masih adanya kekurangan dalam berbagai hal. Semoga saja laporan ini dapat menginspirasi bahkan membantu kepada seluruh pihak, khususnya penyusun di bidang teknik kimia.

Cilegon, November 2014

v

HALAMAN JUDUL ... i

LAPORAN PENGESAHAN DRAFT LAPORAN ...... ii

PRAKATA ... iv

DAFTAR ISI ... v

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

BAB I PENDAHULUAN1 1.1. Latar Belakang ... 1

1.2. Kerja Praktek ... 3

1.3. Tata Letak Pabrik ... 5

BAB II DESKRIPSI PROSES 2.1. Polietilen tereftalat ... 7

2.2. Proses Pembuatan Polyethylene Terephtalate ... 12

BAB III ALAT PROSES DAN INSTRUMENTASI 3.1 Spesifikasi Alat Utama ... 25

3.2 Instrumentasi ... 29

BAB IV UTILITAS DAN PENGOLAHAN LIMBAH 4.1 Utilitas dari MFG-2 (Plant PET) ... 31

4.2 Utilitas dari MFG-1 (Plant PTA) ... 33

4.3 Utilitas dari Pihak ke-3 ... 39

4.4 Pengolahan Limbah ... 39

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 42

5.2 Saran ... 42 DAFTAR PUSTAKA

vi

Tabel 2. Properties PET ... 9

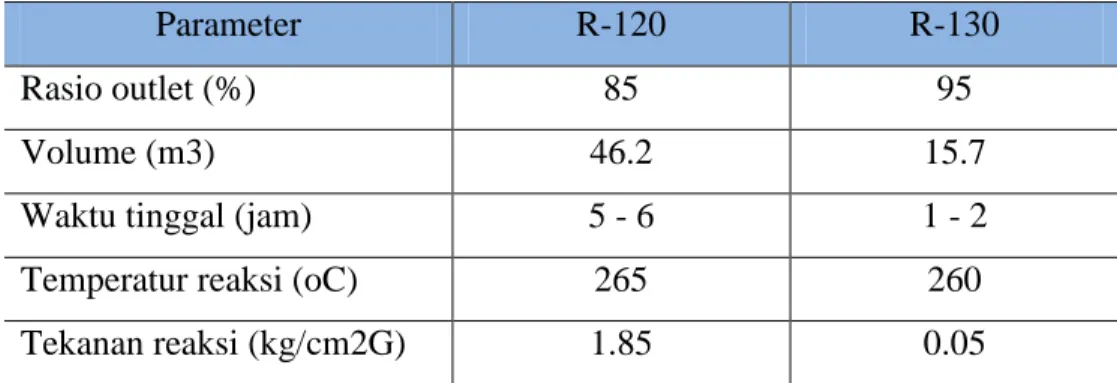

Tabel 3 Spesifikasi dan Kondisi Operasi Tahap Esterifikasi ... 15

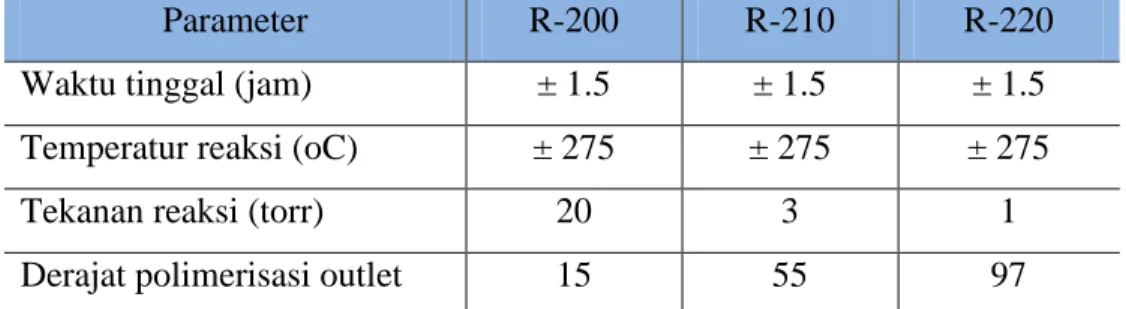

Tabel 4 Kondisi Operasi pada Tahap Polikondensasi ... 17

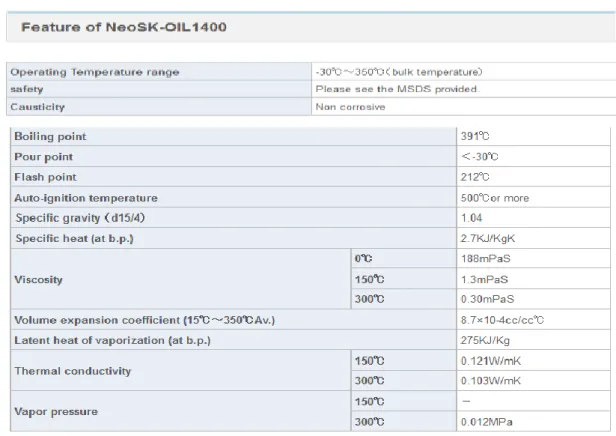

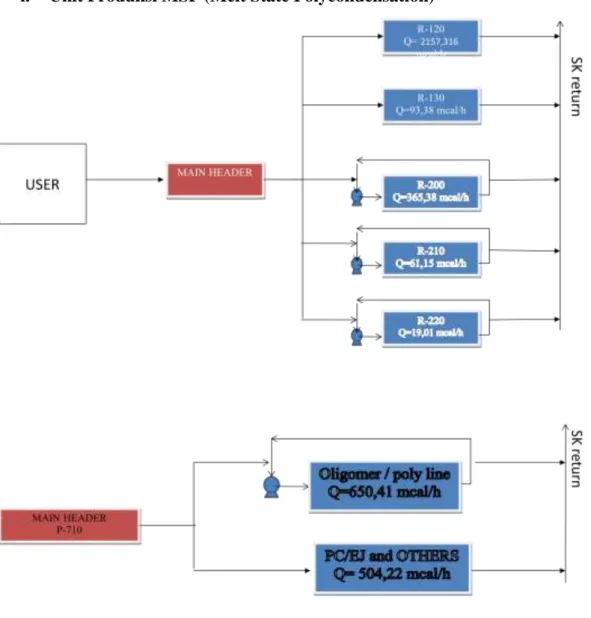

Tabel 5. Feature of NeoSK-OIL 1400... 51

vii

Gambar 2. Tata Letak PET Plant PT MCCI ... 6

Gambar 3. Monomer Polyethylene Terephtalate ... 7

Gambar 4. MSP Chips ... 10

Gambar 5. SSP Chips ... 10

Gambar 6. Diagram Alir Polyethilene Terephtalate ... 13

Gambar 7. Diagram Alir Proses SK Boiler ... 47

Gambar 8. SK Boiler ( thermal oil heater ) ... 48

Gambar 9. MSP line SK ... 52

Gambar 10. SSP line SK ... 55

Gambar 11. Diagram Alir Kerja... 60

BAB I

PENDAHULUAN

1.1. Latar Belakang1.1.1. Latar Belakang Perusahaan

PT. Mitsubishi Chemical Indonesia awalnya bernama PT Bakrie Kasei Corporation dan telah berdiri sejak tanggal 4 Maret 1991. Perusahaan ini didirikan oleh Mitsubishi Kasei Corporation, perusahaan kimia paling utama di Jepang dan PT Bakrie & Brothers, perusahaan terkemuka di Indonesia dari kelompok usaha Bakrie. Pada bulan Januari 1992, Internasional Finance Corporation (IFC), suatu sektor swasta dari grup Bank Dunia dan Japan Asia Investment Co. Ltd. (JAIC) telah berpartisipasi dalam perusahaan patungan ini dengan pembagian saham sebagai berikut :

1. Mitsubishi Kasei Corporation 51%

2. PT Bakrie & Brothers 20%

3. International Finance Corporation 10% 4. Japan Asia Investment Co. Ltd 19%

PT. Mitsubishi Chemical Indonesia telah memulai konstruksi fasilitas produksi PTA No.1 di Merak, Banten pada bulan April 1991 dengan biaya konstruksi sebesar US$ 330 Juta dan berjalan dengan lancar. Dengan selesainya pematangan tanah pada bulan Juli 1992 dengan luas area tanah 34.6 hektar, segera dilaksanakan pekerjaan konstruksi bangunan pabrik. Peralatan utama telah dikirim dan dipasang di Merak pada akhir tahun 1992. Pemasangan mesin-mesin selesai pada bulan November 1993, dua bulan lebih awal dari waktu yang direncanakan.

Sejak Januari 1994, PT. MCCI Plant No.1 telah memasok secara berkesinambungan kepada para pelanggannya (dengan menghasilkan PTA 250.000 ton/tahun). Saat itu Indonesia dapat mengurangi ketergantungan impor PTA sebagai bahan baku industri polyester.

Industri polyester Indonesia dapat menikmati pasokan PTA yang bermutu dan berkesinambungan dari PT MCCI. Untuk memenuhi kebutuhan industri polyester Indonesia yang sangat pesat, PT MCCI telah membangun fasilitas produksi N0.2 yang berproduksi secara komersial pada bulan Juli 1996 dan membuat sebuah penyatuan dengan PET resin Plant dengan kapasitas 60,000 ton/tahun dimana plant tersebut beroperasi pada tahun 1995. Total kapasitas produksi dari TPA sebanyak 640,000 ton/tahun sampai akhir tahun 2000.

Pada bulan Januari tahun 1996, PT MCCI telah berhasil mendapatkan sertifikat ISO 9002, yaitu sistem jaminan mutu dalam produksi dan instalasi. Kemudian pada tahun 2003, PT MCCI mendapatkan sertifikat ISO 9001:2000 yang merupakan seri standar internasional untuk sistem manajemen mutu atau jaminan mutu.

Pada tahun 2001 pemegang saham mengalami perubahan, sebagian besar dipegang oleh Mitsubishi Chemical Corporation. Maka pada tahun tersebut, nama perusahaan diganti dari PT. Bakrie Kasei Corporation menjadi PT. Mitsubishi Chemical Indonesia (PT MCCI). Berikut adalah nama pemegang saham di PT MCCI :

1. Mitsubishi Chemical Corporation 83.3% 2. Japan Asia Investment Co. Ltd 16.7%

1.1.2. Profil Perusahaan

Nama : PT. Mitsubishi Chemical Indonesia

Alamat : Jakarta Head Office (JHO)

Setiabudi Atrium, Suite 710

Jl. H.R. Rasuna Said, Jakarta 12920 Telp : 021-5207699, 512493

Fax : 021-563961

Factory at Merak (FAM)

Jl. Raya Merak, Desa Gerem, Kec. Grogol Kota Cilegon, Banten

Telp : 0254-571330 Fax : 0254-71352-55 Tanggal didirikan : 4 Maret 1991

Bidang Usaha : Purified Terephtalic Acid (TPA), dan Polyethylene Terephtalate (PET) Kapasitas Produksi : PTA : 640,000 ton/tahun

PET : 60,000 ton/tahun Investasi Total : US$ 146.3 Juta

Pemegang Saham : Mitsubishi Chemical Corporation, dan Japan Asia Investment Co. Ltd

Mulai Beroperasi : PTA 1 : Januari 1994 PTA 2 : Juli 1996 PET : 1995 Total Pegawai : 338 orang

1.2. Kerja Praktek

1.2.1. Tujuan Kerja Praktek

Tujuan yang hendak dicapai dalam kerja praktek ini adalah : 1. Memperoleh gambaran nyata tentang proses kimia secara langsung

dalam mengoperasikan suatu sarana produksi.

2. Mendapatkan gambaran nyata tentang organisasi kerja dan penerapannya dalam upaya mengoperasikan suatu sarana produksi atau pembangunan, termasuk pengenalan terhadap berbagai praktek pengelolaan dan peraturan-peraturan kerja.

3. Memahami teori yang diperoleh dari perkuliahan untuk melakukan analisa jalannya proses yang ada di dalam kegiatan pengoperasian sarana produksi.

1.2.2. Ruang Lingkup Kerja Praktek

Area kerja praktek adalah PET Plant yang meliputi feed preparation area (katalis), msp product, cutter room, ssp product, packaging dan bagging area di PT Mitsubishi Chemical Indonesia.

1.2.3. Waktu dan Pelaksanaan Kerja Praktek

Kerja praktek dilaksanakan di PT Mitsubishi Chemical Indonesia pada tanggal 16 Oktober – 14 November 2014. Kegiatan dimulai pukul 08.00 WIB dan berakhir pada pukul 17.00 WIB dengan istirahat 1 jam pada pukul 12.00-13.00 WIB untuk hari Senin-Kamis dan pukul 11.45-12.45 WIB pada hari Jumat.

1.2.4. Bidang Kegiatan

PT MCCI merupakan perusahaan yang bergerak di bidang petrokimia. Di pabrik Merak PT MCCI memiliki beberapa plant yaitu CTA plant, PTA plant dan PET resin plant yang masing-masing memiliki line persiapan feed, line proses utama, line purifikasi, line utilitas, line pengolahan limbah (padat, cair dan gas) serta line pengemasan produk. Dalam pelaksanaan kerja praktek karena keterbatasan waktu maka dititikberatkan pada line proses PET yang memproduksi MSP dan SSP. MSP digunakan sebagai bahan pembuatan plate panel display sedangkan SSP digunakan sebagai bahan pembuatan botol plastik minuman ringan, air mineral dan lain-lain.

1.2.5. Teknik Pengumpulan Data

Selama melakukan kerja praktek, teknik pengumpulan data yang dilakukan adalah :

1. Observasi

Dalam observasi, kegiatan utama berupa pengamatan langsung di lapangan tentang kegiatan proses pembuatan PET.

2. Study Pustaka

Study pustaka dilakukan dengan cara mempelajari PFD dan berbagai dokumen PT Mitsubishi Chemical Indonesia yang diberikan oleh pembimbing lapangan.

3. Tanya jawab/konsultasi

Tanya jawab atau konsultasi dilakukan untuk memecahkan masalah yang dihadapi, Pemecahan masalah tersebut dilakukan dengan pembimbing atau karyawan pabrik.

1.3. Tata Letak Pabrik

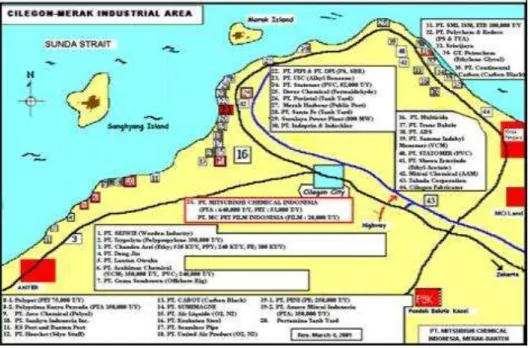

PT Mitsubishi Chemical Indonesia berlokasi di Jalan Raya Merak Km 117 Desa Gerem, kecamatan Grogol, kota Cilegon, provinsi Banten. Selain PT Mitsubishi Chemical Indonesia terdapat pula industri petrokimia lainnya, seperti PT. Asahimas Chemical, PT Polypet Karya Persada dan PT Polychem,Tbk. Peta lokasi PT Mitsubishi Chemical Indonesia dapat dilihat pada gambar 1.1.

Gambar 1. Tata Letak Pabrik

PT Mitsubishi Chemical Indonesia dibangun di atas lahan seluas 34,6 ha. Area tanah yang terletak di tepi pantai sangat menguntungkan karena dengan

demikian pabrik dapat memiliki dermaga sendiri sehingga pengurusan kedatangan bahan baku serta pemberangkatan produk dengan kapal laut menjadi lebih mudah.

Dasar pemilihan lokasi pabrik PT Mitsubishi Chemical Indonesia adalah sebagai berikut:

1.Merak merupakan wilayah kawasan industri Cilegon yang ditetapkan oleh pemerintah.

2.Lokasi pabrik tidak terlalu jauh dari kantor pusat (head office) sehingga memudahkan koordinasi.

3.Posisi yang dekat dengan laut sehingga memudahkan transportasi bahan baku (suplai bahan baku dan bahan penunjang menggunakan alat transportasi laut) dan produk serta dapat memanfaatkan air laut dalam sistem utilitas.

4.Memudahkan distribusi dan pemasaran produk baik produk utama maupun produk samping karena letak pabrik berdekatan dengan pabrik-pabrik petrokimia hilir yang membutuhkan bahan baku dari PT Mitsubishi Chemical Indonesia (MCCI).

BAB II

DESKRIPSI PROSES

2.1. Polietilen tereftalat

Polyethylene terephthalate biasa disingkat PET atau PETE adalah termoplastik polimer resin dari poliester dan digunakan dalam serat sintetis, wadah minuman, makanan dan juga sebagai kombinasi dalam pembuatan serat kaca.

Produksi PET dunia adalah untuk serat sintetis lebih dari 60%, sedangkan untuk produksi botol sekitar 30% dari permintaan global. Dalam konteks aplikasi tekstil, PET biasa disebut poliester sedangkan singkatan PET umumnya digunakan dalam hubungannya dengan kemasan. Polyester diproduksi sampai sekitar 18% dari polimer dunia dan merupakan polimer ketiga yang paling diproduksi setelah polyethylene (PE) dan polypropylene (PP).

PET terdiri dari dipolimerisasi unit etilena tereftalat monomer, dengan mengulangi C 10 H 8 O 4. PET umumnya didaur ulang, dan memiliki nomor 1

sebagai simbol daur ulang.

Gambar 3. Monomer Polyethylene Terephtalate

2.1.1. Sejarah dan Penggunaan PET

PET telah dipatenkan pada tahun 1941 oleh John Rex Whinfield, James Dickson Tennant dan Printers Calico 'Association of Manchester. Botol PET telah dipatenkan pada tahun 1973 oleh Nathaniel Wyeth.

Industri PET kemudian berkembang dengan pesat karena karekteristik dan sifat PET yang lebih menguntungkan jika dibandingkan dengan polimer lainnya seperti polyethylene (PE), polypropilen (PP),

polyvinyl klorida (PVC) dan polytetra floro ethylene (PTFE), yaitu dalam hal :

1. Kekerasan

2. Kekuatan mekanik dan ketangguhan. 3. Stabilitas kimiawi pada suhu ruang. 4. Transparansi.

5. Permeabilitas yang rendah terhadap gas.

6. Kemudahan untuk dicetak dengan injection molding dan blow molding. Botol plastik yang terbuat dari PET banyak digunakan untuk minuman ringan, misalnya yang berkarbonasi. Untuk botol khusus tertentu, seperti wadah sandwich, PET ditambahkan alkohol polivinil untuk mengurangi oksigen permeabilitas.

PET fiber digunakan dalam industry pakaian, PET film digunakan dalam industry fotografi, elektronika dan film magnetic (kaset, disket dan lain-lain).

2.1.2. Data Properties PET

Tabel 1. Sifat Fisik PET Properti

Molekul Rumus (C 10 H 8 O 4) n

Massa molar variabel

Kepadatan 1.38 g / cm

3

(20 ° C), amorf : 1,370 g / cm 3, kristal tunggal : 1,455 g / cm 3

Titik lebur > ° ° C C250, 260 ° C

Titik didih > ° ° C C350 (decomp.)

Kelarutan dalam

air praktis tidak larut

Thermal

konduktivitas 0.15 ke 0.24 W m

-1

Indeks bias (n D) 1.57-1.58, 1.5750

Kapasitas panas

spesifik , C 1.0 kJ / (kg · K)

Terkait Monomer Asam Tereftalat Etilena glikol

Tabel 2. Properties PET

Berdasarkan struktur rantainya PET terbagi menjadi 2 bagian, yaitu amorf dan kristal. PET amorf di PT. Mitsubishi Chemical Indonesia disebut MSP atau Melt State Polycondensation atau produk PET yang terpolikondensasi dalam keadaan lelehan. MSP chips yang lebih transparan yang terpegaruhi oleh struktur rantai yang berupa cabang

PET

Young modulus (E) 2800 – 3100 Mpa Kekuatan tarik (σ t) 55 – 75 Mpa

Elastis batas 50 – 150 %

notch uji 3.6 kJ / m2

Kaca suhu transisi (Tg) 67 – 81 °C

Vicat B 170 °C

Koefisien ekspansi linear

(α) 7 x 10

-5

K

.

Gambar 4. MSP Chips

Produk kristal di PT. Mitsubishi Chemical Indonesia disebut dengan SSP atau Solid State Polycondensation. Produk ini merupakan hasil dari proses kristalisasi dan polikondensasi dalam bentuk padatan. SSP adalah produk lanjutan dari produk intermediet dalam hal ini adalah MSP. Secara fisik SSP memiliki warna putih dan tidak memiliki transparansi. Hal tersebut dikarenakan struktur rantai SSP yang berupa kristal.

Gambar 5. SSP Chips

2.1.2.1. Viskositas Intrinsik

Salah satu karakteristik yang paling penting dari PET disebut sebagai viskositas intrinsik (IV).

Viskositas intrinsik dari materi, ditemukan oleh ekstrapolasi ke nol konsentrasi viskositas relatif terhadap konsentrasi yang

diukur dalam deciliters per gram (d ℓ / g). Viskositas intrinsik tergantung pada panjang rantai polimernya namun tidak memiliki satuan karena sedang diekstrapolasikan ke nol konsentrasi. Semakin lama rantai polimer yang lebih keterlibatan antara rantai dan karena itu lebih tinggi viskositas. Panjang rantai rata-rata batch tertentu resin dapat dikontrol selama polikondensasi.

Rentang viskositas intrinsik PET : 1. Serat kelas

0,40-0,70 Tekstil

0,72-0,98 Teknis, ban kabel 2. Film kelas

0,60-0,70 BOPET (PET film biaxially oriented) 0,70-1,00 Lembar kelas untuk thermoforming 3. Botol kelas

0,70-0,78 Air botol (datar)

0,78-0,85 berkarbonasi minuman ringan kelas 4. Monofilamen , rekayasa plastik

1,00-2,00

2.1.3 Kopolimer

PT Mitsubishi Chemical Indonesia memproduksi produk PET berupa MSP dan SSP dalam bentuk kopolimer, yaitu penambahan zat polimer dengan sebagian dari struktur bukan merupakan monomer yang sama, melainkan isomer dari monomer atau rantai utama. Pemberian kopolimer bertujuan meningkatkan properti fisik maupun secara kimia dari produk. Ada dua bahan utama yang digunakan untuk membuat isomer dari monomernya yaitu dietilenaglikol (DEG) dan iso-asam pthalik (IPA).

2.2. Proses Pembuatan Polyethylene Terephtalate

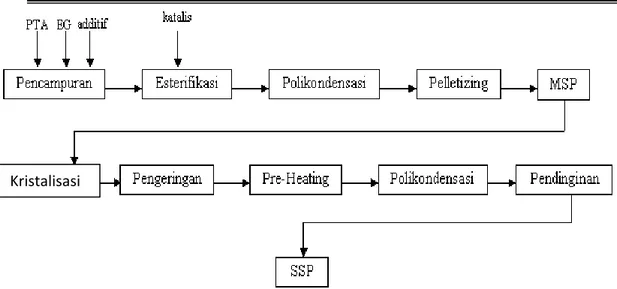

Polyethylene Terephtalate dihasilkan dari reaksi esterifikasi dan polikondensasi dengan menggunakan aditif Asam Phospat (H3PO4) dan aditif Antimony (Sb2O3). Pada PT Mitsubishi Chemical Indonesia, PET terbagi atas dua tahapan proses yaitu MSP (Melt State Polycondensation) dan SSP (Solid State Polycondensation). Gambar 7 merupakan diagram alir pembuatan Polyethylene Terephtalate.

Gambar 6. Diagram Alir Polyethilene Terephtalate

Pada pembuatan MSP terdapat beberapa tahap, yaitu tahap preparasi katalis, tahap pencampuran, tahap esterifikasi, tahap polikondensasi, terakhir tahap pelletizing sehingga terbentuklah produk MSP. Berikut penjelasan dari setiap tahap tersebut :

1.2.1. Tahap Preparasi Katalis

Katalis (Sb203 : Antimon Trioksida) disiapakan dan dilarutkan dalam EG ( Ethylene Glycol ). Katalis ditambahkan pada line bottom R-130 untuk mempromosikan reaksi polikondensasi (Bejana untuk persiapan dan penyimpanan katalis untuk diumpankan ke proses dipasang secara terpisah. EG dengan temperature 18 oC dari T-310 (New EG Tank) discharge ke N-150 (Catalyst preparation Vessel). Setelah EG charging selesai. Katalis didalam bag dengan jumlah tertentu di-charge kedalam N-150 melalui Catalyst Feed Hopper Z-N-150. Katalis dan EG dipanaskan sampai 165 oC, setelah itu temperturnya dijaga pada 160 oC untuk melarutkan katalis dengan sempurna. Kemudian larutan disirkulasikan dengan menggunakan P-155 (N-150 Transfer pump) dan temperature larutan didinginkan sampai 100 oC oleh E-156 (Catalyst Cooler) yang menggunakan cooling water sebagai media pendingin. Katalis yang sudah siap kemudian di ditransfer ke T-158 (Catalyst Tank).

1.2.2. Tahap Persiapan Additive

P-ADD (H3PO4 : Asam Fosfat) disiapkan dan EG dari T-310 di charging ke top N-160 (P-ADD Preparation Vessel). Setelah EG di charge, kemudian P-ADD (cairan) dengan jumlah tertentu di charge dari top N-160. Campuran EG dan P-ADD dilakukan pengadukan hingga homogen. Larutan dari N-160 ditransfer ke T-167 (P-ADD Tank) sampai levelnya sama dengan N-160 dengan cara gravitasi. Persiapan Additive adalah sistim opersai batch, sedangkan feeding ke N-110 adalah operasi kontinyu.

EG dari T-130 di-charge ke top N-180 (Co-ADD preparation Vessel). Cobalt Additive di dalam bag dengan jumlah tertentu di charge kedalam N-180. Co-ADD dengan EG didalam N-180 dilakukan pengadukan. Larutan yang telah disiapkan di N-180 ditransfer ke T-187 (Co-ADD Tank).

DEG ditambahkan untuk mengatur derajat polimerisasi DEG didalam produk PET. DEG disuplai dari 170 (New DEG Tank) ke T-171 (DEG Measuring Tank) atau ke N-172 (DEG Preparation Vessel) kemudian diumpankan ke reaktor R-130.

1.2.3. Tahap Pencampuran

Pada tahap pencampuran, alat yang digunakan yaitu vessel atau bejana yang berpengaduk. Bejana ini menyiapkan campuran slurry dari EG dan TPA/IPA untuk umpan ke seksi reaksi esterifikasi. Bejana ini dioperasikan dengan waktu tinggal (retention time) 1.5 jam, temperatur dijaga 40-65 oC dan tekanan atmosfer, dimana EG dan TPA/IPA dicampur menjadi slurry dengan pengadukan. Dalam tahap ini tidak terjadi reaksi, hanya ada proses pengadukan.

Slurry molar rasio EG dengan TPA+IPA sangat penting dikontrol sesuai dengan target yang telah ditentukan untuk menstabilkan reaksi esterifikasi. Rasio perbandingan EG dengan TPA tersebut adalah 1.4 mol%. Untuk mencapai target ini, pada keluaran bejana (vessel) dipasang slurry density meter pada perpipaan dimana line circulation hanya untuk

density meter tersebut serta dilengkapi dengan suatu sistem kontrol sehingga density meter menunjukaan nilai yang konstan.

Slurry molar ratio atau slurry density dikontrol oleh DC-111 yang mengatur jumlah penambahan TPA dan IPA. Untuk mengatur slurry density, slurry di 110 di sirkulasi dengan menggunakan P-115. Pada N-110 ada suatu reaktor control, yaitu LC-111 yang berhubungan dengan FC-111 untuk menjaga level tetap konstan. Level yang berfluktuasi dapat mempengaruhi slurry density dan reaksi esterifikasi. Pada seksi ini dilakukan penambahan additive phospat untuk menjaga stabilitas panas.

1.2.4. Tahap Esterifikasi

Tahap ini merupakan tahap untuk mereaksikan TPA dengan EG menjadi oligomer (senyawa yang terdiri dari dua atau tiga monomer) yaitu terephtalate dan sebagai produk sampingnya adalah air.

Terephtalic Acid + Etilen Glikol Etilena Terephtalate + Water

Pada tahap ini terdapat 2 reaktor yang merupakan tempat berlangsungnya reaksi esterifikasi, yaitu R-120 (reaktor esterifikasi pertama) dan R-130 (reaktor esterifikasi kedua). Spesifikasi dan kondisi operasi untuk masing-masing tahap dapat dilihat pada table 3.

Tabel 3 Spesifikasi dan Kondisi Operasi Tahap Esterifikasi

Parameter R-120 R-130

Rasio outlet (%) 85 95

Volume (m3) 46.2 15.7

Waktu tinggal (jam) 5 - 6 1 - 2

Temperatur reaksi (oC) 265 260

Slurry dari bejana (N-110) diumpankan ke reaktor esterifikasi pertama (R-120) kemudian dipanaskan dengan thermo oil sebagai media pemanas yang mengalir didalam koil yang berada di bagian dalam R-120. Slurry juga panaskan oleh sk-oil yang mengalir didalam jaket yang terletak pada bagian luar R-120. Di dalam R-120, TPA dan EG bereaksi menjadi oligomer pada temperatur 265 oC dan tekanan 1.78 kg/cm3. Pada kondisi tersebut, EG yang berlebih akan menguap bersama-sama dengan air (H2O) dan kemudian akan dikirim ke tahap destilasi untuk memisahkan EG dan air tersebut.

Selanjutnya, slurry dari R-120 dikirim ke reaktor esterifikasi kedua (R-130) berdasarkan gaya gravitasi dan perbedaan tekanan dalam kedua reaktor (tekanan di R-130 lebih vakum dari pada tekanan di R-120). Pada reaktor ini, TPA yang tidak bereaksi dikonversi lagi menjadi oligomer dengan menambahkan EG. TPA dan EG bereaksi menjadi oligomer pada temperatur 260 oC dan tekanan 0.05 kg/cm2. Selain EG, pada reaktor R-130 juga ditambahkan aditif yaitu kobalt asetat [Co(CH3COO)2.H2O] untuk memperbaiki color-b value. Pada pipa antara R-130 dengan reaktor polikondensasi pertama (R-200) ditambahkan katalis antimonyoksida (Sb2O3) dan Diethylene Glycol dari T-171 (DEG Measuring Tank) untuk menurunkan crystallinty dan titik leleh, dan untuk memperbaiki clarity.

1.2.5. Tahap Polikondensasi

Pada tahap ini terjadi reaksi polikondensasi yang merupakan tahap peningkatan derajat polimerisasi. Pada tahap ini terdapat tiga reaktor polikondensasi, table 4 berikut merupakan kondisi operasi masing-masing reaktor.

Tabel 4 Kondisi Operasi pada Tahap Polikondensasi

Parameter R-200 R-210 R-220

Waktu tinggal (jam) ± 1.5 ± 1.5 ± 1.5

Temperatur reaksi (oC) ± 275 ± 275 ± 275

Tekanan reaksi (torr) 20 3 1

Derajat polimerisasi outlet 15 55 97

Reaksi polimerisasi pada langkah ini adalah :

HOCH2CH2OOC-C6H4-COOCH2CH2OH HO-(CH2CH2OOC-C6H4-COO)n-CH2CH2OH + HO-CH2CH2-OH BIS(2-HYDROXYETHYL)TEREPHTALATE POLYETHYLENE TEREPHTALATE ETHYLENEGLYCOL

Setiap perpindahan reaktor, maka tekanan akan semakin berkurang yang menandakan kondisi reaktor semakin vakum. Hal tersebut bertujuan untuk menaikan derajat polimerisasi. (M.A. Cowd, 1991)

Fungsi dari reaktor polikondensasi yang pertama (R-200), kedua (R-210) dan ketiga (R-220) adalah untuk melakukan reaksi polikondensasi pada kondisi melt state. Hal yang perlu diperhatikan pada tahap ini adalah level polimer. Menjaga level polimer sangat penting karena dapat memberi pengaruh pada kualitas produk. Reaksi polikondensasi terjadi pada temperatur tinggi.

Hasil samping pada tahap ini adalah EG, dimana EG tersebut harus dipisahkan karena memberi pengaruh terhadap kecepatan reaksi polikondensasi. Terlalu banyak EG di dalam reaktor menyebabkan kecepatan reaksi polikondensasi menjadi lambat karena kesetimbangan reaksi bergeser ke kiri. Untuk memisahkan EG dari sistem dan untuk membuat kondisi vakum, maka steam ejector unit dipasang pada sistem ini. Uap EG dihisap dengan steam ejector melalui peralatan wet condenser. Di dalam wet condenser, uap EG akan di-scrub dengan sirkulasi EG. Penting untuk menjaga temperatur di sistem wet condenser, sebab jika temperatur menjadi sangat tinggi proses scrubbing terhadap uap

EG tidak sempurna dan tekanan di R-220 tidak dapat dipertahankan pada standar value (SV). Bila temperatur menjadi sangat rendah, mungkin blocking terjadi pada line sirkulasi EG. Pipa pada wet condenser juga perlu diperhatikan, sebab blocking mudah terjadi pada line ini.

Lalu polimer akan dikirim ke tahap cutter dengan menggunakan gear pump. Sebelum dikirim ke tahap cutter, polimer difiltrasi terlebih dahulu dengan polimer filter untuk memisahkan zat asing yang ada didalam polimer tersebut. Partikel yang memiliki ukuran lebih besar dari 20 mikron akan terpisah. Setelah melewati polimer filter, polimer akan mengalir melewati viscosity meter untuk mengontrol viskositas dari polimer. Hal yang perlu diperhatikan adalah tekanan, bila tekanan terlalu tinggi maka pompa akan berhenti karena interlock untuk melindungi pompa tersebut.

1.2.6. Chips Cutter

Fungsi dari unit ini adalah untuk menghasilkan PET chips dengan memotong PET polimer. Sistem ini dikenal dengan hot cutter system, sebab polimer dipotong dalam keadaan panas. Terdapat 2 alat cutter dan dalam keadaan normal operasi, 1 unit beroperasi dan yang 1 lagi dalam keadaan stand-by.

PET polimer mengalir melalui die head yang mempunyai die hole dan menjadi polimer strand sesuai dengan jumlah die hole. Polimer strand kemudian mengalir ke cutter. Di peralatan ini polimer strand didinginkan dengan menggunakan WQ. WQ disuplai di tiga tempat di peralatan cutter. Pertama : WQ mengalir secara over flow dibagian atas cutter yang

disebut start up gate fungsinya untuk menjaga agar polimer berada pada posisinya, tidak menempel satu sama lain. Laju alir WQ 5.2 ton/h.

Kedua : WQ disemprotkan untuk mendinginkan polimer strand dibagian tengah cutter juga dimaksudkan sebagai penahan,

agar polimer tetap berada pada jalurnya. Laju alir WQ 5.2 ton/h.

Ketiga : WQ mengalir sebagai alat transportasi chip dibagian bawah cutter untuk membawa chip ke tahap pengeringan. Laju alir WQ 20 ton/h.

WQ setelah digunakan dikirim ke tahap pendingin dan sirkulasi kembali. Dalam kondisi operasi normal, kontrol akan menghitung kebutuhan kecepatan putaran dari cutter untuk mengontrol kecepatan putaran cutter. Jika ada masalah pada peralatan ini, start up gate secara otomatis akan berubah ke sisi die blow, dan polimer strand mengalir tidak ke cutter tetapi ke sisi die blow.

Dalam normal operasi dimensi dari chip sebagai berikut : 1. Long die a : 3.6 mm

2. Short die b : 1.9 mm

3. Length l : 3.4 mm

Setelah tahap pemotongan, chip dikirim ke pengering dengan menggunakan WQ. Fungsi dari pengering ini adalah untuk menghilangkan kandungan air pada chip sampai 0.3%wt atau kurang. Sebab jika kandungan uap air dalam chip terlalu tinggi, beberapa masalah dapat terjadi di conveying system atau pada silo (T-500). Proses pengeringan menggunakan blower, dimana blower tersebut menghisap udara lingkungan sekitar yang kemudian digunakan untuk mengeringkan chip. Penting untuk memperhatikan suara yang tidak normal, getaran, atau inner pressure dan suction filter dari blower untuk mencegah timbulnya masalah.

Setelah tahap pengeringan, chip akan dikirim ke vibrating screen untuk memisahkan chip yang memiki bentuk atau ukuran abnormal (terlalu kecil atau terlalu besar). Chip yang bentuknya sesuai dengan

standar dikirim ke intermediate silo dengan menggunakan pneumatic conveying system.

1.2.7. Moisture Conditioning

Fasilitas ini dipasang untuk memenuhi target kandungan uap (moisture) 0.4 %wt. Moisture conditioning dilakukan didalam intermediate sillo dengan tujuan untuk melepaskan acetaldehyde (AA) dalam chip karena akan mempengaruhi rasa atau bau isi dari produk botol.

Untuk mengurangi kandungan AA secara efektif, sebagian steam disuplai ke fasilitas ini sebelum dilakukan proses lebih lanjut di SSP. Fasilitas ini dilengkapi dengan fan sirkulasi dan penyuplaian steam. Air Proses (AP) dan steam disirkulasi ke fasilitas ini dan didinginkan oleh heat exchanger sampai 50 0C sebelum dikirim ke intermediate sillo.

Chip dari seksi MSP ditransfer ke sillo intermediate. Pemasangan intermediate sillo adalah untuk keberlangsungan operasi SSP dan mengurangi kerusakan saat trouble atau shut down proses MSP. Sillo ini juga berfungsi untuk memberikan waktu analisa sebelum feeding ke seksi SSP. Ada 4 buah intermediate sillo yang masing-masing mempunyai fungsi untuk penyimpanan, penerimaan, charging, dan sillo cadangan. Operasi keempat sillo bergantian setiap 12 jam sehingga waktu untuk moisture conditioning adalah 24 jam. Moisture conditioning dilakukan di intermediate sillo dengan tujuan untuk melepaskan acetaldehyde (AA) yang merupakan produk samping pada proses MSP.

Chip dari intermediate sillo ditransfer ke seksi SSP oleh conveying system. Laju alir chip diatur oleh kecepatan rotary valve. Dalam operasi normal, chip dikirim ke T-400. Tetapi jika berdasarkan analisa pada intermediate sillo hasilnya out of specification, maka pellet dikirim ke area bagging.

Pada pembuatan SSP melalui beberapa tahap, yaitu tahap kristalisasi, tahap pengeringan, tahap pemanasan dan terakhir tahap

pengepakan sehingga didapat main product berupa SSP. Berikut penjelasan dari setiap tahap proses.

1.2.8. Tahap Kristalisasi

Fungsi utama dari tahap ini adalah untuk proses kristalisasi dari produk chip MSP (Melt State Polycondensation). Secara umum, gerakan thermal rantai molekul di dalam resin PET aktif pada temperatur 70-100 oC. Pada temperatur tersebut penyusunan kembali rantai molekul menyebabkan permukaan chip menjadi lengket (titik transisi glass 60 oC), sehingga perlu memanaskan chip sampai temperatur spesifik 160 oC dalam waktu yang singkat untuk proses kristalisasi dan mencegah penggumpalan.

Tahap ini terdiri dari hopper penyuplai chip MSP yang mempunyai fungsi untuk keberlangsungan proses berikutnya, sistem sirkulasi thermo oil yang berfungsi sebagai media pemanas untuk kristalisasi dan sistem sirkulasi nitrogen untuk melepaskan uap air dan menjaga kondisi temperatur. Tekanan nitrogen diatur secara manual dengan membuka atau menutup manual valve pada line outlet sirkulasi nitrogen. Setelah tahap kristalisasi, chip akan dikirim ke tahap pengeringan.

1.2.9. Tahap Pengeringan

Tahap ini terbagi menjadi unit hopper dryer (pengering) pengeringan dan sistem sirkulasi nitrogen (GNR). Fasilitas hopper dryer menyediakan proses chip dan dua unit sistem sirkulasi nitrogen, unit pertama adalah sirkulasi GNR untuk pneumatic conveying chip system dari outlet hopper dryer dan unit kedua adalah sirkulasi GNR untuk melepaskan kandungan uap (moisture) atau acetaldehyde (AA) dari chip.

Kondisi temperatur di dalam hopper adalah 160 oC dan retention time maksimum 4 jam. Jika retention time kurang dari 3.5 jam kemampuan pengeringan dan deacetaldehyde menjadi tidak efektif.

1.2.10. Tahap Pemanasan (Pre-Heater)

Tujuan dari pemanasan adalah untuk memanaskan chip sampai temperatur reaksi polikondensasi fasa padat (SSP) pada proses berikutnya, untuk proses polimerisasi dan mencegah penggumpalan dalam hopper reaktor polikondensasi. Temperatur pre-heater pertama (K-430) dinaikan sampai temperatur polikondensasi +10 oC (sekitar 220 oC) untuk mengkristalkan chip secara sempurna dan diturunkan sampai temperatur reaksi (sekitar 210 oC) dalam pre-heater kedua (K-435).

Tahap ini terdiri dari torus disk preheater, sistem sirkulasi GNR, sistem purging nitrogen, dan sirkulasi thermo oil. Thermo oil dipompakan dan disirkulasikan melalui jaket dan poros cakram (torus disk shaft). Sirkulasi GNR datang dari solid state hopper reaktor untuk melepaskan serbuk halus, uap, dan acetaldehyde.

Dalam operasi normal, chip dikirim dari hopper penerima chip dengan rotary valve ke torus disk pre-heater pertama. Didalamnya, chip dipanaskan sampai 220 oC dengan sirkulasi thermo oil yang terdapat pada jaket dan agitator.

Chips ditransfer oleh perputaran paddle dan overflow melalui slide gate yang bukaannya diatur untuk menjaga waktu tinggal dari chip. Pada kedua ujung poros agitatornya dipasang nozzle dari shaft screw untuk mengeluarkan serbuk halus. Serbuk halus yang terkumpul di sekitar shaft screw dikeluarkan secara periodik dari nozzle. Pengeluaran serbuk halus ini sangat penting untuk mencegah kontaminasi chip pada proses berikutnya.

Sama seperti pre-heater pertama, serbuk halus dari shaft screw dikeluarkan melalui nozzle pada kedua ujung proses agitator untuk mencegah kontaminasi serbuk pada proses berikutnya. Secara umum, sistem pre-heater kedua hampir sama dengan pre-heater pertama, tetapi fungsi utama dari kedua unit tersebut berbeda.

Untuk mengatur temperatur yang lebih rendah, digunakan pre-heater K-435. Temperatur chip diturunkan sampai temperatur reaksi (210 oC) didalam K-435 untuk reaksi polikondensasi di dalam reaktor SSP.

Unit ini terdiri dari sistem sirkulasi GNR yang berfungsi melepaskan serbuk halus dan uap, sistem purging GNR untuk melepaskan serbuk halus ke luar K-435 dan sistem sirkulasi thermo oil untuk disk dan jaket yang berfungsi untuk menjaga dan mengontrol temperatur di dalam K-435.

Chip overflow dari K-435 ke K-435. Temperatur chip diturunkan dari 220 oC menjadi 210 oC dengan mengatur laju alir thermo oil. Chip ditransfer oleh rotasi beberapa paddle dan overflow ke reaktor melalui slide gate. Waktu tinggal (retention time) dari chip diatur oleh derajat bukaan slide gate.

1.2.11. Tahap Polikondensasi (R-440)

Tahap ini terdiri dari reaktor polikondensasi dan sistem sirkulasi GNR. Fungsi tahap ini adalah mengatur derajat polimerisasi chip sampai target yang diinginkan. Laju polimerisasi di dalam reaktor bergantung kualitas prepolimer seperti Instrinsic Viscosity (IV) dan Acid Value (AV), serta kondisi polimerisasi seperti temperatur reaksi dan retention time. Sistem sirkulasi GNR disirkulasi dengan tujuan untuk melepaskan produk samping EG dan beberapa serbuk halus keluar reaktor.

1.2.12. Tahap Pendinginan

Tahap ini adalah tahap mendinginkan chip dari hopper reaktor sampai temperatur 60 oC dengan tujuan menghentikan reaksi polimerisasi. Fungsi lain dari tahap ini adalah mentransfer chip dengan pneumatic conveying sistem. Waktu tinggal chip diatur dengan mengatur bukaan slide gate. Jika outlet temperatur terlalu tinggi (HH) diatas nilai target, operasi double screwfeeder akan terhenti secara otomatis oleh sistem interlock.

Chip disuplai ke line conveying oleh high seal rotary valve dihubungkan dengan pneumatic pressure indicator. Jika keadaan terlalu rendah dari nilai target (LL), operasi rotary valve akan terhenti secara otomatis oleh sistem interlock.

Tahap selanjutnya adalah chip ditransfer ke bagging area oleh sistem pneumatic conveying yang mempunyai tipe slow motion conveying, tekanan tinggi dan kecepatan rendah.

1.2.13. Tahap Pengemasan

Chip PET setelah dari proses SSP dikirim ke tangki T-550 (chip conveying cushion tank) dengan menggunakan sistem pneumatic conveying. Z-550 (T-550 rotary valve) dipasang di outlet tangki ini, mengirim chip ke fineseparator untuk memisahkan PET powder dari PET chip.

Setelah PET powder dihilangkan di fine separator, PET chip ditransfer ke produk packing sillo pada operasi normal, kemudian chip diumpankan ke rotary valve untuk memisahkan partikel-partikel yang besar dan chip powder dari PET chip. Kemudian dikirim ke Z-565 (Z-565 magnet catcher) untuk menghilangkan partikel metal dari chip. Setelah itu chip disuplai ke rotary valve melalui tangki T-570 dan dipacking diflexible container.

BAB III

ALAT PROSES DAN INSTRUMENTASI

3.1 Spesifikasi Alat Utama

Proses utama dalam pembuatan PET tahap MSP di PT Mitsubishi Chemical Indonesia adalah Pencampuran, Esterifikasi, Polikondensasi, Peletizing. Sedangkan pada tahap SSP adalah Kristalisasi, Pengeringan, Pemanasan (Pre-Heating). Di bawah ini akan dijelaskan spesifikasi dari masing-masing alat dari proses tersebut.

3.1.1 MSP Plant

3.1.1.1 Tahap Pencampuran

Pencampuran EG dengan TPA/IPA dilangsungkan dalam tangki penyiapan slurry N-110. Volume vessel (N-110) sekitar 16 m3. Level vessel dijaga pada 70%. Vessel terbuat dari bahan stainles steel.

Slurry yang telah disiapkan di N-110 dikirim ke tahap esterifikasi dengan menggunakan slurry pump jenis rotary.

3.1.1.2 Tahap Esterifikasi

Reaksi esterifikasi antara TPA/IPA dan EG dilangsungkan dalam dua buah reaktor vertikal silinder berpengaduk, yaitu reaktor esterifikasi pertama (R-120) dan reaktor esterifikasi kedua (R-130). Reaktor 120 mengguakan pengaduk jenis paddle, sedangkan R-130 jenis turbin.

Volume R-120 sekitar 48 m3. Sedangkan volume reaktor R-130 sekitar 18 m3. Reaktor R-120 dan R-130 terbuat dari campuran steel plate dengan stainles steel.

Oligomer dari R-130 kemudian dipompa menuju polikondensasi pertama (R-200) dengan menggunakan pompa jenis gear pump.

3.1.1.3 Tahap Polikondensasi

Reaksi polikondensasi berlangsung dalam tiga buah reaktor, yaitu reaktor polikondensasi pertama (R-200), reaktor polikondensasi kedua (R-210) dan reaktor polikondensasi ketiga (R-220). R-200 merupakan reaktor vertikal dengan sebuah pengaduk yang mempunyai 4 paddle blade. R-210 reaktor horizontal dengan sebuah pengaduk dan R-220 reaktor horizontal dengan dua buah pengaduk, sebab polimer dalam reaktor ini mempunyai viskositas yang tinggi. Ketiga reaktor polikondensasi tersebut memiliki volume yang sama, yaitu sekitar 13 m3. Reaktor tersebut terbuat dari campuran steel plate dengan stainles steel.

Masing-masing pengaduk pada reaktor tersebut mempunyai interlock system, yaitu jika level cairan di R-200 terlalu rendah maka pengaduk akan berhenti dan jika pompa berhenti maka pengaduk juga akan berhenti. Sistem ini berguna untuk melindungi pengaduk dari kerusakan.

Polimer dari R-200 dipompakan ke R-210 dengan menggunakan pompa polimer pertama (P-205) tipe gear pump, sedangkan polimer dari R-210 mengalir ke dalam R-220 karena gaya gravitasi dan perbedaan tekanan (tekanan di R-220 lebih vakum dari R-210). Dari R-220 polimer dialirkan ke tahap peletisasi dengan menggunakan pompa polimer kedua (P-225) juga merupakan tipe gear pump.

Dari R-220, polimer dipompakan menuju filter polimer untuk menahan partikel-partikel pengotor.

3.1.1.4 Tahap Peletizing

Peletizing dilakukan dengan menggunakan strand cutter. Polimer dipotong dengan menggunakan rotating cutter Z-231

menjadi chips. Peralatan cutter terdiri dari roller feeder, rotary cutter dan bed knife.

3.1.2 SSP Plant

3.1.2.1 Tahap Kristalisasi

Peralatan utama tahap ini adalah Crystallizer (K-410) tipe horizontal dengan kecepatan rotasi tinggi. Alat ini dilengkapi agitator horizontal satu poros dengan beberapa baling-baling (blade) dan pengayuh (paddle). Kecepatan pengayuh diatur sesuai nilai target dengan tujuan untuk mencegah kerusakan resin PET.

3.1.2.2 Tahap Pengeringan

Alat utama pada tahap ini adalah sebuah unit hopper dryer. Hopper dryer adalah sebuah cylinder vessel dan vertikal dengan nilai perbandingan antara tinggi dan diameter (L/D) pada nilai yang optimum 2.66. Nilai ini yang penting adalah kecepatan linear GNR (linear velocity) di dalam hopper dryer dan waktu tinggal (retention time) dari chip. Kecepatan linear GNR dalam hopper dryer berhubungan dengan distribusi GNR sehingga kualitas chip menjadi homogen di dalam hopper dryer. Waktu tinggal akan mempengaruhi kemampuan proses pengeringan dan efektivitas deacetaldehyde.

3.1.2.3 Tahap Pemanasan (Pre-Heater)

Alat utama tahap ini adalah torus disk pre-heater pertama dengan tipe horizontal dan kecepatan rotasi rendah. Alat ini dilengkapi agitator horizontal satu poros dengan beberapa cakram (disk) dengan pengayuh (paddle).

Selain torus disk pre-heater pertama. Terdapat juga torus disk pre-heater kedua K-435 dengan tipe horizontal. Alat ini dilengkapi agitator horizontal satu poros dengan beberapa cakram

(disk) dan pengayuh (paddle) serta mempunyai kecepatan rotasi yang rendah.

3.1.2.4 Tahap Polikondensasi

Alat utama pada tahap ini adalah Hopper reactor. Hopper reaktor merupakan vessel silinder dan vertical dengan nilai perbandingan tinggi dan diameter (L/D) pada nilai optimum 5.56. Nilai ini akan mempengaruhi kemampuan distribusi chip (piston flow). Struktur dalam reaktor dilengkapi dengan agitator yang mengaduk chip agar tidak terjadi penggumpalan pada bagian bawah reaktor. Perputaran agitator dilakukan dalam dua arah, searah dan berlawanan jarum jam yang bergantian dengan waktu tertentu. Buffle cone dan sintered metal dipasang di dalam reaktor untuk mendistribusikan sirkulasi N2.

Pada bagian atas reaktor dipasang pipa coil thermo oil terutama pada area fasa uap dengan tujuan untuk mengurangi oligomer yang menempel pada bagian atas dinding reaktor. Sistem jaket dipasang pada reaktor untuk menjaga temperatur reaksi polimerisasi. Bagian bawah reaktor dipasang screw feeder untuk mentransfer chip dari reaktor ke tahap pendinginan. Tipe screw feeder adalah double screw feeder sesuai dengan kapasitas produksi. Temperatur reaktor dikontrol oleh sirkulasi thermo oil, temperatur sirkulasi Nitrogen dan temperatur reaksi. Thermo oil disirkulasi oleh pompa thermo oil dan didistribusikan ke jaket dan coil.

3.1.2.5 Tahap Pendinginan

Alat utama adalah pendingin (cooler). Alat ini mempunyai agitator horizontal satu poros dengan beberapa disk dan kecepatan rotasi rendah (6 rpm). Chip dikirim dari reaktor ke pemanasan oleh

double screw feeder dan rotary valve. Temperatur chip diturunkan oleh media pendingin air yang disuplai ke jaket dan poros.

3.2 Instrumentasi

Agar kualitas tetap terjaga, kestabilan operasi dijaga dengan sistem instrumentasi. Sistem instrumentasi dilakukan dengan Distributed Control System (DCS). Terdapat pula sistem interlock yang digunakan untuk melindungi peralatan.

Berikut adalah kondisi-kondisi operasi yang dijaga dengan DCS untuk mencapai hasil produksi yang diinginkan.

1. Pada tahap pencampuran (N-110), dijaga densitas slurry agar diperoleh konversi reaksi esterifikasi yang diinginkan.

2. Pada tahap esterifikasi harus dijaga temperatur, tekanan dan level dari kedua reaktor karena akan mempengaruhi reaksi esterifikasi. Laju alir katalis dijaga karena dapat mempengaruhi viskositas instrinsik polimer pada tahap polikondensasi.

3. Pada tahap kristalisasi, perlu diperhatikan temperatur polimer keluar dari kristalisator karena berpengaruh terhadap kristalinitas polimer.

4. Pada tahap pengeringan harus diperhatikan waktu tinggal atau level dari D-420 karena akan mempengaruhi derajat penghilangan AA.

5. Pada tahap pemanasan (Pre-Heater) perlu dijaga temperatur dari K-430 dan K-435 karena akan mempengaruhi viskositas instrinsik dan warna. 6. Pada reaktor SSP (R-440) dijaga temperatur dan waktu tinggal yang dapat

mempengaruhi viskositas instrinsik dan warna produk. 7.

3.2.1 Analisis Produk

Untuk menjaga kualitas produk, selain dilakukan pengendalian proses didukung pula dengan dilakukannya analisis terhadao produk serta produk antara. Pengujian kualitas produk dilakukan oleh seksi Quality Assurance di Laboratorium. Hasil analisis dari laboratorium digunakan

untuk menentukan kondisi operasi selanjutnya agar proses berlangsung optimal.

Analisis yang dilakukan terhadap proses diantaranya adalah : 1. Penentuan perbandingan berat EG/TPA dalam slurry yang

berpengaruh terhadap konversi reaksi.

2. Pengukuran konsentrasi larutan katalis aditif (sebelum larutan tersebut digunakan dalam proses).

3. Penentuan konversi reaksi esterifikasi.

4. Analisis yang dilakukan terhadap produk yaitu : 1) Pengukuran viskositas intrinsik.

2) Pengukuran Co-L,a,b yang menyatakan sifat warna dari chip. 3) Penentuan nilai keasaman.

4) Penentuan kandungan DEG.

5) Penentuan kandungan AA (Acetaldehide). 6) Penentuan kandungan IPA.

7) Penentuan kandungan uap air.

8) Penentuan keburaman dari plate yang dihasilkan dari polimer PET dengan ketebalan tertentu.

9) Penentuan jumlah foreign matter.

10) Penentuan banyaknya chips yang memiliki ukuran atau bentuk abnormal.

11) Penentuan densistas.

BAB IV

UTILITAS DAN PENGOLAHAN LIMBAH

Utilitas adalah semua material dan energi yang digunakan untuk mendukung aktivitas pabrik (process plant). Utility sangat berperan dalam menciptakan proses produksi yang menghasilkan produk, tanpa adanya utility maka proses produksi tidak dapat berjalan dengan baik. Utilitas mengelola berbagai macam kebutuhan di industri dan juga mengelola limbah sisa produksi. Pada dasarnya utilitas meliputi :

1. Air (water). 2. Energi listrik. 3. Steam.

4. Instrument Air/Plant Air (IA / PA = udara instrumen / udara pabrik serta nitrogen (N2).

5. Fasilitas pengolahan limbah.

Utilitas berperan untuk menjalankan operasi pabrik secara stabil dan kondisi normal, pemasokan utility secara stabil sangat diperlukan. Dalam hal ini terdapat hubungan yang erat antara proses plant dan utility.

Pada Plant PET di PT Mitsubishi Chemical Indonesia utilitas terbagi menjadi 3 berdasarkan sumbernya , yaitu utilitas yang tersedia dari MFG-2 (Plant PET), utilitas dari MFG-1 (Plant TPA) dan utilitas dari pihak ketiga.

4.1 Utilitas dari MFG-2 (Plant PET)

Utilitas yang tersedia pada Plant PET yaitu :

4.1.1 Steam Boiler

Boiler adalah fasilitas untuk membangkitkan steam bertekanan dan bertemperatur tinggi yang digunakan untuk berbagai macam keperluan di pabrik. Steam tersebut akan digunakan untuk steam ejectors yaitu sebagai vakum pada reaksi polikondensasi proses MSP. Selain itu, steam juga berguna untuk memanaskan pipa yang bertujuan menjaga temperatur bahan yang mengalir di dalam pipa tersebut. Sistemnya dengan cara

melilitkan pipa kecil disepanjang pipa utama, dimana steam mengalir pada pipa kecil tersebut. Steam juga berguna sebagai SK Boiler gun burner atomizing, yaitu

4.1.2 SK Boiler

Selain Steam Boiler, pada plant PET pemanas yang digunakan yaitu SK Boiler. SK Boiler digunakan untuk memanaskan alat-alat yang membutuhkan panas tinggi (>200 oC). Sk-oil yang telah digunakan oleh user, akan kembali lagi ke boiler untuk dipanaskan karena sk-oil tersebut sistem kontinyu. Boiler yang digunakan untuk memanaskan sk-oil tersebut mendapatkan panas dari pembakaran NG (Natural Gas) dengan udara (Air) dan juga dengan memanfaatkan waste TEG. Sk-oil digunakan untuk memanaskan semua pipa atau line oligomer dan polimer, juga memanaskan reaktor untuk menjaga temperatur proses di dalam reaktor tesebut. Selain itu juga digunakan sebagai pemanas (pre-heater) pada proses SSP.

4.1.3 Air Pressure (AP) Compressor

Menyediakan udara bertekanan yang digunakan untuk mentransportasikan chip. Penyediaan udara proses dilakukan dengan menggunakan kompresor udara (C-660). Udara tekanan yang dihasilkan dikeringkan dengan pengering udara (Z-661) dengan menggunakan WT sebagai pendingin unttuk mengkondisikan kadungan uap air. Sebelum digunakan pada proses, AP terlebih dahulu disaring menggunakan filter udara (S-661).

4.1.4 Cooling Water (WT) Heat Exchanger

Menyediakan air pendingin yang digunakan untuk mendinginkan semua alat proses. Refrigerant digunakan untuk mendinginkan Cooling Water (WC), freon yang digunakan untuk mendinginkan WC tersebut

berubah fasa dari gas menjadi cair. WT digunakan untuk mendinginkan freon pada refrigerant tersebut agar freon dapat digunakan kembali untuk mendinginkan WC karena sistem kontinyu. WT yang digunakan untuk mendinginkan freon tersebut didinginkan kembali oleh Sea Water (SW) dengan menggunakan heat exchanger tipe plate and frame.

4.2 Utilitas dari MFG-1 (Plant PTA)

Utilitas yang diperoleh dari Plant PTA yaitu :

4.2.1 Boiler Water (WB)

Boiler water (WB) diperoleh dari pengolahan air dengan menggunakan Demineralizer. Demineralizer adalah fasilitas yang digunakan untuk memperoleh air mineral (air bebas ion-ion mineral) dengan cara melewatkan air pada kolom demineralizer yang berisi ion exchange resin (resin penukar ion). Ion exchange resin terdiri dari resin kation dan resin anion.

1. Resin penukar Kation (dilambangkan dengan R – H+) yang akan menukar kation dari IW (seperti Na+) dengan H+ dari resin.

R-H+ + Na+ R-Na+ + H+

2. Resin penukar Anion (dilambangkan dengan R-OH- ) yang akan menukar anion dari IW (seperti Cl-) dengan OH- dari resin.

R-OH + Cl- R-Cl- + OH

-Air demineral digunakan sebagai Boiler Water (untuk membuat steam pada boiler), Cooling Water (WT), Chip Cutter Quenching Water (WQ), membersihkan peralatan.

4.2.2 Energi Listrik

Energi listrik sangat penting untuk menjalankan aktivitas pabrik. Kegunaan listrik dipabrik antara lain :

1. Sebagai tenaga penggerak (motor listrik) 2. Untuk instrument

Untuk memperoleh operasi pabrik yang stabil dan aman, perlu dilakukan penyuplaian listrik secara kontinyu karena jika terjadi pemadaman listrik secara total, aktivitas operasi pabrik akan terhenti. Proses pembangkitan listrik diproses pada Diesel Engine Generator (DEG).

Listrik yang dihasilkan adalah arus bolak-balik (AC) bertegangan tinggi. Listrik digunakan oleh pemakai di area pabrik setelah diubah tegangannya dengan transformer. Listrik didistribusikan melalui substation (SS) dengan kebel yang terisolasi guna menjaga keselamatan operasi.

Diesel Engine adalah suatu alat yang dapat mengubah energi kimia menjadi energi mekanik, dari energi mekanik diubah oleh generator menjadi energi listrik. Dari kesatuan diatas disebut Diesel Engine Generator (DEG). Alasan dibuatnya unit DEG adalah untuk memperoleh energi listrik yang stabil, dikarenakan :

1. Listrik yang dihasilkan PLN tidak stabil.

2. Jika suplai listrik berhenti, maka akan menimbulkan kerusakan yang besar pada proses produksi di pabrik.

3. Jika power stop untuk waktu singkat (1 menit) membutuhkan waktu start kembali.

4. Jika power stop untuk waktu > 30 menit membutuhkan waktu beberapa hari untuk start kembali.

5. Listrik yang dibutuhkan dalam menjalankan pabrik sangat besar untuk dipenuhi oleh PLN.

Sebagai prinsip dasar, unit ini dapat dibayangkan seperti dinamo pada lampu sepeda. Jika dinamo tersebut dihubungkan dengan roda dan roda berputar maka dinamo itu akan menghasilkan listrik. Pada sistem DEG, generator dapat dibayangkan seperti dinamo yang menghasilkan listrik, sedangkan diesel engine merupakan roda yang menggerakan generator. Diesel engine dihubungkan langsung dengan generator, dan

listrik yang dihasilkan didistribusikan melalui sub station ke setiap pemakai di area pabrik.

Prinsip Kerja DEG yaitu bila udara ditekan sampai > 30 kg/cm2, maka temperatur di dalam silinder akan naik sampai melebihi titik nyala FO. Kemudian dengan membuat FO dalam keadaan atomizing dan menginjeksikannya ke dalam silinder maka FO akan menyala dan terbakar sempurna. Selanjutnya piston akan naik dan turun secara bergantian. Gerak piston dapat diubah menjadi gerak rotasi, sehingga dapat menggerakkan generator dan dihasilkan listrik yang stabil.

PT MCCI mempunyai 7 DEG dan 1 start up DEG. Dalam kondisi normal operasi, DEG beroperasi 5 engine.

Konstruksi DEG dibagi menjadi 2, yaitu :

1. DEG dari Nigata dengan kapasitas 5500 KW x 4 engine 2. DEG dari Mitsubishi dengan kapasitas 5650 KW x 3 engine

Peralatan-peralatan pendukung DEG :

1. FO Pump yaitu pompa untuk mendistribusikan FO (Fuel Oil). 2. LO Pump yaitu pompa untuk mendistribusikan LO (Lube Oil).

3. FO Purifier yaitu alat untuk memurnikan atau memisahkan impurities dalam FO.

4. LO Purifier yaitu alat untuk memurnikan atau memisahkan impurities dalam LO.

5. Compressor yaitu peralatan untuk menyuplai udara yang digunakan dalam proses combustion di silinder.

Material-material yang dibutuhkan dalam operasi DEG :

1. 6 kg/cm2 Steam, yaitu steam yang digunakan untuk memanaskan FO agar proses pembakaran di silinder berlangsung sempurna.

2. PA (Plant Air) yaitu udara yang digunakan untuk menggerakkan piston pada saat start-up DEG utama.

3. Jacket Water yaitu air demin yang digunakan sebagai pendingin engine.

4. Sea Water yang digunakan untuk mendinginkan Jacket Water.

5. FO yaitu bahan bakar untuk menghasilkan pembakaran dalam engine. 6. LO yaitu pelumas untuk melumasi bagian yang berputar didalam

engine.

4.2.3 Deep Well Water (WD)

WD Unit adalah fasilitas untuk mendapatkan air jernih yang digunakan untuk keperluan sehari-hari (tapi bukan untuk diminum), seperti untuk safety shower dan eye shower di pabrik. Pada unit ini air dipompa dari sumur (well) kemudian disaring dengan sand filter (saringan pasir) dan dibubuhi NaClO. Air jernih yang diperoleh disebut DW Water.

4.2.4 Sea Water Facility (WS)

Sea Water Facility adalah suatu fasilitas untuk menerima air laut (SW) dan mengirimkannya ke unit-unit pemakai. Tujuan sea water facility adalah untuk menghilangkan atau mengurangi impurities (zat pengotor) yang berukuran besar dan kotoran-kotoran padat lainnya yang terbawa bersama aliran input SW.

Sea water digunakan untuk : 1. Air pendingin peralatan

2. Spray water (air percik) 3. Sumber air dari desalinator

Sea Water Facility memiliki 3 macam peralatan, yaitu :

1. Klorinator

Klorinator adalah peralatan untuk mengelektrolisa SW dan menghasilkan Sodium Hypoclorite (NaClO) dengan menginjeksikan NaClO pada saluran masuk SW untuk mencegah pertumbuhan ganggang dan penempelan kerang pada peralatan, yang akan menimbulkan penyumbatan, penurunan efisiensi kerja alat dan masalah-masalah lain

yang dapat terjadi jika tidak dilakukan pencegahan atau penghilangan ganggang dan kerang.

NaClO ada pada keadaan kesetimbangan antara ion Natrium (Na+) dan ion Hypoclorite (ClO-) jika kedua ion tersebut berada dalam air pada pH >7, tetapi jika pH >10 maka Na+ dan ClO- akan terurai (terdisosiasi sempurna). Proses penguraian sodium hypoclorite (NaClO)

NaClO Na+ + ClO -Proses pembangkitan NaClO :

1) Reaksi pada pelat anoda : 2 Cl- Cl2 + 2e

2) Reaksi pada pelat katoda :

2Na+ + 2H2O + 2e 2NaOH + H2

3) Reaksi pada elektrolisis Cell :

2NaOH + Cl2 NaCl + NaClO + H2O

2. SW Screen

SW Screen adalah peralatan untuk menghilangkan padatan terendapkan ( suspended solid, SS) yang ada pada SW. SW screen terdiri dari Net Screen dan Travelling Screen.

Net Screen pada SW Screen ada 2 buah yang dipasang secara seri pada train. Net Screen ini hampir sama dengan Travelling Screen, yang membedakannya adalah net screen tidak dapat secara otomatis dalam proses untuk pembersihan, karena tidak dilengkapi dengan bucket, spray nozzle dan motor rotates valve. Impurities yang menempel pada screen menyebabkan SW tertahan laju alirnya. Hal ini tidak dapat dibiarkan begitu saja karena dapat mengurangi kapasitas dari Sea Water. Impurities yang menempel pada net screen ini dibersihkan secara manual.

Tahapan proses pembersihan net screen yaitu : 1) Angkat net screen pertama dengan crane jib

2) Putar crane jib sehingga net screen terletak diatas trash bucket 3) Cuci atau semprot screen dengan stand hose (selang)

4) Cuci atau semprot screen kedua setelah screen pertama dipasang kembali pada tempatnya.

Selain net screen dan travelling screen, terdapat screen tambahan yang dipasang pada SW facility, Screen ini biasa disebut dengan Bar Screen. Bar Screen adalah saringan jeruji yang dipasang untuk menghilangkan kotoran-kotoran yang berukuran besar. Jarak antara setiap jeruji adalah 40 mm, pemasangan Bar Screen dilakukan pada bagian hulu setiap travelling screen dan net screen.

3. SW Pump

SW Pump adalah peralatan yang dipakai untuk mengirimkan SW ke unit-unit pemakai. Pompa yang digunakan untuk menyuplai air dari laut adalah pompa sentrifugal tipe vertikal. Suction Nozzle dan Discharge Nozzle Pump terletak pada satu garis lurus. Keuntungan pompa tipe vertikal adalah tidak memerlukan landasan pemasangan yang kuat seperti yang dilakukan oleh pompa tipe horizontal dan tidak membuat kavitasi meskipun pada kondisi air minimum pada suction nozzle.

SW Pump terdiri dari 4 pompa, masing-masing berkapasitas 4000 m3/jam, ditambah satu pompa berkapasitas 200 m3/jam yang dipakai pada saat start-up DEG. Dalam keadaan Black Start, SW Pump untuk start-up DEG digerakkan dengan tenaga listrik yang dihasilkan oleh DEG berkapasitas 200KW dengan tipe air cooled. Pompa tipe vertikal hanya dapat menyuplai air pendingin untuk sebuah DEG.

Pada kondisi normal, SW Pump hanya beroperasi 3 pompa dan 1 stand-by. Pompa stand-by akan beroperasi secara otomatis jika discharge valve terbuka. Untuk mencegah kavitasi, pada pompa dipasang Automatic Air Venting Valve (katup pembuangan udara otomatis) yang dipasang pada saluran discharge, sehingga udara yang ada pada saluran discharge dapat dibuang secara otomatis pada saat pompa beroperasi secara otomatis.

Perlengkapan-perlengkapan yang terdapat pada SW Facility antara lain adalah Stop Log, yaitu pelat yang dipasang pada bagian inlet dan

outlet di setiap train SW. Stop Log berfungsi untuk mencegah laju alir SW ke screen. Stop Log biasanya dipasang pada saat screen akan diperbaiki. Setelah terpasang, SW yang tertinggal di dalam train dikeluarkan dengan menggunakan submerge pump sehingga screen yang rusak dapat diperbaiki.

4.2.5 Instrument Air (AI)

Udara instrumen adalah udara kering bertekanan untuk instrumen. Udara bertekanan sebelum digunakan untuk IA harus dikeringkan terlebih dahulu, karena adanya uap air dalam IA dapat mengakibatkan kerusakan pada alat instrumen (bila uap air itu terkondensasi) serta dapat mengakibatkan korosi. Pengeringan IA dilakukan pada unit pengeringan udara dengan cara adsorpsi uap air oleh butiran-butiran alumina. AI digunakan utuk semua control valve.

4.2.6 General Water (WG)

Sebagian air yang telah diolah pada unit WWT dialirkan ke sand filter (saringan pasir) untuk selanjutnya digunakan sebagai General Water (GW) dan Fire Water (FW). General Water antara lain digunakan untuk mendinginkan gas buang pada incinerator, membersihkan lantai pabrik, dsb.

4.3 Utilitas dari Pihak ke-3

PT Mitsubishi Chemical Indonesia memasok kebutuhan bahan bakar berupa Natural Gas (NG) yang disuplai dari PT Banten Inti Gasindo, Nitrogen (GNR) disuplai dari PT Air Liquid.

4.4 Pengolahan Limbah

Disamping menghasilkan produk yang berguna, PT MCCI juga biasanya menghasilkan limbah, berupa limbah cair (waste water), limbah gas dan limbah padat (waste solid). Sebelum dibuang, limbah-limbah tersebut harus diolah terlebih dahulu agar tidak membahayakan lingkungan.

Limbah padat diolah di incinerator, sedangkan limbah cair diolah di WWT Aerobic, Anamet dan Hybrid. Di incinerator, limbah padat (solid waste) mengalami proses pembakaran. Proses pembakaran ini, mengubah limbah padat menjadi partikel-partikel kecil seperti abu, yang kemudian ditampung dalam sebuah kantong. Limbah padat mengalami proses pembakaran karena banyak mengandung bahan kimia yang berbahaya seperti kobal, mangan, dsb.

4.4.1 Waste Water Treatment (WWT)

Limbah cair dari proes plant diolah pada unit WWT (waste water treatment) sebelum dibuang ke laut. Limbah cair mengandung bahan kimia yang dapat membahayakan lingkungan hidup jika dibuang langsung tanpa treatment atau penanganan terlebih dahulu.

PT MCCI menggunakan metode lumpur aktif (Activated Sludge Method) dalam mengolah limbah cair. Limbah cair diuraikan secara biologis oleh mikroorganisme yang terdapat dalam sludge. Mikroorganisme mengkonsumsi limbah organik dan menguraikannya menjadi bahan-bahan seperti CO2 dan H2O. Air yang sudah diolah

diproses kembali menjadi General Water (GW) dan Fire Water (FW) setelah dijernihkan pada saringan pasir (Sand Filter).

Di bawah ini parameter air yang sudah diolah, yaitu : 1. Temperatur < 38C

2. pH 6-9

3. SS (Suspended Solid) 4. COD < 100 ppm

4.4.2 Incinerator

Incinerator digunakan untuk membakar (Incinerate) limbah padat (solid waste) berupa lumpur berlebih (excess sludge) dari unit WWT dan limbah katalis dari process plant. Limbah padat harus dibakar karena

mengandung bahan kimia yang berbahaya jika dibuang langsung ke lingkungan, selain juga menimbulkan bau.

Limbah padat dibakar dalam Kiln (tanur putar) pada temperatur tinggi menjadi gas buang (Exhaust gas, terutama CO2 dan H2O) dan

padatan yang tidak terbakar menjadi abu. Abu yang terikut bersama gas buang dibersihkan dengan alat electrostatic precipitator yang selanjutnya

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Setelah melakukan pengamatan selama bekerja praktek di PT Mitsubishi Chemical Indonesia PET Plant dapat diambil kesimpulan sebagai berikut :

1. PT Mitsubishi Chemical Indonesia terdiri dari 2 plant utama, yaitu Plant PTA (Purified Terepthalate Acid) dan PET (Polyethylene Terepthalate). 2. Kapasitas produksi untuk PTA adalah 640,000 ton/tahun sedangkan PET

adalah 60,000 ton/tahun.

3. PET terdiri dari 2 proses, yaitu MSP (Melt State Polycondensation) dan SSP (Solid State Polycondensation).

4. Pada MSP terdapat proses pencampuran, esterifikasi, polikondensasi, peletizing.

5. Pada SSP terdapat proses kristalisasi, pengeringan, pre-heating, polikondensasi, pendinginan dan pengemasan.

5.2 Saran

Saran-saran yang mungkin dapat penulis berikan setelah melakukan pengamatan selama kerja praktek :

1. Tingkatkan komunikasi ke semua karyawan untuk menggali ilmu berdasarkan pekerjaannya masing-masing

Engineering Thermodynamics, 7th edition. New York : McGraw-Hill

Towler, Gavin, Sinnott, Ray. 2008. Chemical Engineering Design. Oxford : Elsevier Inc

Geankoplis, Christie John. 2003. Transport Processes and Separation Process Principles, 4th edition. New Jersey : Pearson Education, Inc

Kumpulan Bantex mengenai proses produksi di PT. Mitsubishi Chemical Indonesia Divisi PET

TUGAS KHUSUS KERJA PRAKTEK

Disusun oleh :

1. ARIE BUCHARI

(3335110266)

2. FIA FATHIAYASA

(3335110138)

JURUSAN TEKNIK KIMIA – FAKULTAS TEKNIK

UNIVERSITAS SULTAN AGENG TIRTAYASA

CILEGON - BANTEN

2014

BAB I PENDAHULUAN

1.1 Latar belakang

Pada umumnya operasi pabrik petrokimia memiliki kebutuhan akan energi, baik berupa pertukaran panas, momentum maupun massa. Energi tersebut disuplai oleh beberapa sistem utilitas yang dimiliki perusahaan tersebut maupun oleh pihak ke tiga. Salah satu energi yang digunakan adalah energi panas. Energi panas yang digunakan di PET PLANT PT. Mitsubishi Chemical Indonesia untuk menaikan suhu berasal dari fluida minyak dan uap air. Secara kuantitatif, energi panas dapat didasarkan pada neraca energi.

PT Mitsubishi Chemical Indonesia menggunakan unit tungku (Furnace) yang berfungsi menaikan temperatur minyak (oil) lalu digunakan sebagai fluida pemanas. Tungku tersebut biasa disebut SK-BOILER (Oil Thermal Heater). Fluida pemanas ini dipengaruhi salah satunya oleh temeperatur , semakin tinggi temperatur SK maka residual carbon yang dihasilkan semakin tinggi. Jika residual carbon semakin tinggi maka akan mengakibatkan scalling pada pipa sehingga akan memperpendek life time dari SK tersebut oleh karena itu untuk menurunkan residual carbon yang dihasilkan salah satunya adalah dengan menurunkan temperatur SK.

1.2 Tujuan

Tujuan dari penyusunan tugas khusus ini ialah :

1. Menganalisa kemungkinan penurunan suhu SK-Oil dan pengaruhnya terhadap sistem.

2. Menganalisa pengaruh penurunan suhu SK-Oil terhadap laju alir SK-Oil untuk memenuhi kebutuhan panas dari user pada setiap unit.