commit to user

ANALISA PENGGUNAAN CDI RACING PROGRAMMABLE DAN KOIL RACING PADA MESIN SEPEDA MOTOR STANDAR

SKRIPSI

Diajukan sebagai salah satu syarat

untuk memperoleh gelar

Sarjana Teknik

Oleh :

MARLON MARLINDO

I 1404022

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

MOTTO

“Allah hendak memberikan keringanan kepadamu, karena manusia diciptakan bersifat lemah.”

(An-Nisa’ (4): 28).

“Dan sungguh, Tuhanmu benar-benar memiliki karunia yang diberikan kepada manusia, tetapi kebanyakan mereka tidak

mensyukurinya.”

(An-Naml (27): 73).

“Setiap perbuatan baik yang tidak dimulai dengan memuji kepada Allah maka tidak sempurnalah perbuatan itu.”

(HR Abu Daud)

“Ada dua mata yang tidak akan tersentuh oleh api neraka, yaitu mata yang menangis karena takut kepada Allah, dan mata yang berjaga

pada jalan Allah.”

commit to user

ANALISA PENGGUNAAN CDI RACING PROGRAMMABLE

DAN KOIL RACING PADA MESIN SEPEDA MOTOR

STANDAR

MARLON MARLINDO

Jurusan Teknik Mesin Fakultas Teknik

Universitas Sebelas Maret

Surakarta, Indonesia

Email : [email protected]

ABSTRAK

Penelitian ini bertujuan untuk mengetahui pengaruh penggunaan CDI

racing dan koil racing tehadap unjuk kerja pada mesin sepada motor standar.

Penggunaan CDI racing dan koil racing pada sepeda motor standar merupakan

salah satu cara agar mendapatkan pengapian yang lebih baik sehingga diharapkan

terjadi pembakaran yang sempurna di ruang bakar. Hal ini bertujuan untuk

mengetahui perbandingan daya, torsi dan konsumsi bahan bakar spesifik pada

motor standart dengan motor yang menggunakan CDI racing dan koil racing.

Proses pengujian ini menggunakan dynometer merek sportdyno V3.3.

Hasil pengujian menunjukkan bahwa untuk motor standar yang menggunakan

CDI racing maupun koil racing menghasilkan torsi dan daya maksimal yang lebih

rendah dibanding dengan CDI dan koil standar yaitu sebesar 9,22 hp dan 9,77

N.m. Namun untuk efisiensi rata-rata tertinggi dihasilkan oleh koil racing sebesar

64%. Karena dalam penelitian ini spesifikasi mesin tidak ada modifikasi pada

setingan maupun komponen mesin, semua dibiarkan dalam kondisi standar, bila

dilakukan penyetingan pada karburator untuk menaikkan konsumsi bahan bakar

pada penggunaan koil racing maka akan menghasilkan daya dan torsi yang lebih

besar dari pengapian standar.

commit to user

PROGRAMMABLE RACING CDI AND RACING COIL

ANALYSIS OF STANDARD MOTORCYCLE ENGINE

MARLON MARLINDO

Department Of Mechanical Engineering

Engineering Faculty Of Sebelas Maret University

Surakarta, Indonesia

E-Mail : [email protected]

ABSTRACT

This research is used to find out the use effect from racing CDI and racing

coil toward the performance of standart motorcycle vehicle. The use of racing

CDI and racing coil is one of way to get a better combustion so it expected to

consist a perfect combustion in the inside of combustion chamber. That is mean to

find out power, torque and spesific fuel consumption ratio of standart motorcycle

with motorcycle which using racing CDI and racing coil.

This process using dynometer sportdyno V3.3 brand. The result shows that

standart motorcycle which using racing CDI or racing coil produce maximum

power and torque lower than standart CDI and standart coil that is 9,22 HP and

9,77 N.m. It is because in this research there is no modification of engine’s set and

components, everything is standart condition, if there is modification of carburetor

to increase its spesific fuel consumption of racing coil utilizing, so it will produce

power and torque higher than standart ignition.

commit to user PERSEMBAHAN

Sebagai rasa terima kasih dan ucapan syukur kepada mereka yang telah

memberikan jasa-jasanya kepada penulis, sehingga penulis mampu

menyelesaikan studi S-1 Teknik Mesin. Penulispersembahkan sebuah skripsi

yang dengan ini penulismemperoleh gelar Sarjana Teknik lulusan Universitas

Sebelas Maret. Mereka diantaranya:

Ø Bapak Budiyanto dan Ibu Wahyuningsih, karena kalian berdualah penulis

terlahir ke dunia. Terima kasih atas segala asuhan, didikan, bimbingan,

serta kasih sayang kalian.

Ø Kakakku Ronny S Yunanto dan adik Geovany.

Ø Annisa Awalia R. S.Psi, seorang pendamping hidup penulis dan buah hati Marsya Azzahra Alya Nabilah

Ø Bapak Prof. Muhammad Nizam ST., MT., Ph.D., dan Eko Prasetya B., ST, MT., semoga Tuhan senantiasa memberikan ilmu yang bermafaat

untuk diajarkan kepada para mahasiswa.

Ø Keluarga besar MRT ( Marlon Racing Tuner). Ø Rekan-rekan Teknik Mesin UNS.

Ø Almameter.

commit to user KATA PENGANTAR

Assalamu`alaikum warahmatullahi wabarakatuh

Puji syukur kehadirat Allah SWT karena berkat rahmat, hidayah dan

bimbingan-Nyalah penulis dapat menyelesaikan skripsi ini. Adapun tujuan

penulisan skripsi ini adalah untuk memenuhi sebagian persyaratan guna mencapai

gelar sarjana teknik di Teknik Mesin Fakultas Teknik Universitas Sebelas Maret

Surakarta.

Penulis menghaturkan terima kasih yang sangat mendalam kepada semua

pihak yang telah berpartisipasi dalam penelitian dan penulisan skripsi

ini,khususnya kepada:

1. Bapak Prof. Muhammad Nizam ST., MT., Ph.D., selaku pembimbing

skripsi I yang yang telah banyak memberikan masukan-masukan yang

berharga dalam penelitian dan penulisan skripsi ini.

2. Bapak Eko Prasetya B., ST, MT., selaku pembimbing skripsi II yang

dengan sabar dan penuh pengertian telah memberikan banyak bantuan

dalam penelitian dan penulisan skripsi ini.

3. Bapak Didik Djoko Susilo, ST, MT., selaku Ketua Jurusan Teknik Mesin

Fakultas Teknik UNS.

4. Bapak Heru Sukanto, ST, MT., selaku pembimbing akademik.

5. Bapak Wahyu Purwo Raharjo, ST, MT., selaku koordinator skripsi

Jurusan Teknik Mesin Fakultas Teknik UNS.

6. Bapak dan ibu tercinta, serta kakak dan adik penulis atas doa, motivasi,

dan dukungan material maupun spiritual selama penulis melaksanakan

commit to user

7. Annisa Awalia R. S.Psi, seorang pendamping hidup penulis dan buah hati

Marsya Azzahra Alya Nabilah yang telah memberikan dukungan dan

doanya untuk penulis

8. Bapak Rudy Tanumihardjo, ST., selaku Direktur PT. CHEETAH POWER

di Jakarta atas segala bantuannya.

9. Ibu Eliza yang telah membantu penulis dalam mengurus seminar dan

pendadaran.

10. Seluruh dosen serta staf administrasi di Jurusan Teknik Mesin UNS, yang

telah turut membantu penulis hingga menyelesaikan studi S1.

11. Bapak Adie Candra Widodo. S.Ikom., selaku trainer CDI . CHEETAH

POWER yang telah membantu penulis dalam pengambilan data dan

analisa.

12. Sdr. Daniel Sahisnu Raharjo. ST yang telah membantu penulis dalam

analisa data dan penyusunan naskah.

13. Teman-teman Teknik Mesin FT UNS dan teman-teman kost Widuri 3.

14. Semua pihak yang tidak dapat saya sebutkan satu per satu yang telah

membantu pelaksanaan dan penyusunan laporan Tugas Akhir ini.

Penulis menyadari bahwa dalam penyusunan skripsi ini masih jauh dari

sempurna. Oleh karena itu, kritik dan saran yang membangun senantiasa penulis

harapkan untuk kesempurnaan skripsi ini. Dengan segala keterbatasan yang ada,

penulis berharap skripsi ini dapat digunakan sebagaimana mestinya. Amin.

Surakarta, November 2011

commit to user

Halaman Persembahan ... vii

Kata Pengantar ... viii

2.6.1 Pengertian Prestasi Mesin ... 20

commit to user

2.6.3 Dimanometer Inersia ... 20

2.6.4 Konsunsi Bahan Bakar Spesifik ... 23

2.6.5 Efisiensi ... 24

3.4 Langkah-langkah Penelitian ... 31

3.4.1 Tahap Persiapan... 31

3.4.2 Pengambilan Data ... 33

3.4.3 Tahap Pengujian ... 33

BAB IV HASIL DAN PEMBAHASAN 4.1 Data-data Hasil Pengujian Daya dan Torsi ... 34

4.1.1 Data Pengujian Sepeda Motor Standar ... 34

4.1.2 Data Penguian Sepeda Motor Menggunakan CDI Racing dan Koil Standar ... 36

4.1.3 Data Pengujian Sepeda Motor Menggunakan CDI Standar dan Koil Racing ... 37

4.1.4 Data Pengujian Sepeda Motor Menggunakan CDI Racing dan Koil Racing ... 37

4.2 Analisis Data Daya dan Torsi ... 40

4.3 Analisa Data Hasil Pengujian Konsumsi Bahan Bakar ... 42

4.3.1 Data Pengujian Konsumsi Bahan Bakar Untuk Motor Standar ... 42

4.3.2 Data Pengujian Konsumsi Bahan Bakar Untuk Motor dengan CDI Racing dan Koil Standar ... 42

4.3.3 Data Pengujian Konsumsi Bahan Bakar Untuk Motor dengan CDI Standar dan Koil Racing ... 45

4.3.4 Data Pengujian Konsumsi Bahan Bakar Untuk Motor dengan CDI Racing dan Koil Racing... 47

4.3.5 Analisa Data Konsumsi Bahan Bakar Spesifik Semua Jenis Pengapian ... 49

4.3.6 Analisa data efisiensi mesin semua jenis pengapian…. ... 50

commit to user DAFTAR TABEL

Halaman

Tabel 3.1. Derajat Pengapian... 28

Tabel 4.1. Hasil perhitungan konsumsi bahan bakar spesifik untuk motor Standar ... 41

Tabel 4.2. Hasil perhitungan konsumsi bahan bakar spesifik untuk motor dengan CDI racing dan koil standar ... 43

Tabel 4.3. Hasil perhitungan konsumsi bahan bakar spesifik untuk motor dengan CDI standar dan koil racing ... 44

Tabel 4.4. Hasil perhitungan konsumsi bahan bakar spesifik untuk motor dengan CDI racing dan koil racing ... 45

Tabel 4.5. Hasil analisa pengapian standar ... 50

Tabel 4.6. Hasil analisa pengapian CDI racing dan koil standar ... 50

Tabel 4.7. Hasil anailsa pengapian CDI standar dan koil racing ... 50

commit to user DAFTAR GAMBAR

Halaman

Gambar 2.1 Skema gerak torak dan katup ... 6

Gambar 2.2. Diagram P-V motor bensin 4 langkah ... 8

Gambar 2.3. Diagram blok sistem pengapian CDI ... 10

Gambar 2.4. Rangkaian dasar CDI standar... 12

Gambar 2.6. Diagram blok sistem pengapian CDI Racing... 13

Gambar 2.7. Sudut pulser dan sudut pickup koil ... 15

Gambar 2.8. Koil standar... 17

Gambar 2.9. Penampang dalam pada koil standar ... 17

Gambar 2.10. Koil racing merek Daytona ... 18

Gambar 2.11. Busi ... 19

Gambar 2.12. Dynamometer... 20

Gambar 2.13. Roller inersia Dynamometer ... 21

Gambar 3.1. Diagram alir Penelitian ... 25

Gambar 3.7. Sepeda motor diatas Dynometer ... 31

Gambar 3.8. Pengatur wheelbase dynometer ... 32

Gambar 3.9. Posisikan roda belakang tepat di atas roller dan mengikat sepeda motor dengan tali rod ... 32

Gambar 3.10. Tampilan monitor pada saat pengujian... 33

Gambar 4.1. Grafik hubungan antara daya dan torsi dengan putaran mesin pada motor standar ... 35

commit to user

Gambar 4.3. Grafik hubungan antara daya dan torsi dengan

putaran mesin dengan CDI Standar dan Koil Racing ... 37 Gambar 4.4. Grafik hubungan antara daya dan torsi dengan putaran

pada motor dengan CDI racing dan Koil racing ... 38 Gambar 4.5. Grafik daya pada tiap jenis pengapian ... 39 Gambar 4.6. Grafik torsi pada tiap jenis pengapian ... 40 Gambar 4.7. Grafik hasil analisa konsumsi bahan bakar spesifik

untuk motor standar ... 42 Gambar 4.8. Grafik hasil analisa konsumsi bahan bakar spesifik

untuk motor dengan CDI racing dan koil standar... 43 Gambar 4.9. Grafik hasil analisa konsumsi bahan bakar spesifik

untuk motor dengan CDI standar dan koil racing... 45 Gambar 4.10. Grafik hasil analisa konsumsi bahan bakar spesifik

untuk motor dengan CDI racing dan koil racing ... 46 Gambar 4.11. Grafik hasil analisa konsumsi bahan bakar

commit to user DAFTAR LAMPIRAN

Halaman

Lampiran 1. Hasil dyno CDI Standart dan Koil standart ... 61

Lampiran 2. Hasil dyno CDI Racing dan Koil Racing... 62

Lampiran 3. Hasil dyno CDI Racing dan Koil Standart ... 63

commit to user DAFTAR NOTASI

AFR = Air Fuel Ratio HC = Hidrokarbon

mf = massa bahan bakar (kg) f = Laju aliran bahan bakar (kg/h) N = Putaran mesin (RPM)

ng = Jumlah putaran crankshaft untuk tiap 1 langkah kerja P = Daya (W)

QHV = Nilai kalor bahan bakar (Kal/ml)

sfc = spesific fuel consumption (kg/kW.h) T = Torsi (N-m)

Greek symbol

ρa,i = Massa jenis udara (kg/m3)

ηv = Efisiensi volumetris (%)

commit to user BAB I PENDAHULUAN

1.1. Latar Belakang Masalah

Perkembangan teknologi mesin sepeda motor secara mekanikal telah

mengalami kemajuan sangat pesat tetapi tidak sebanding dengan perkembangan

elektronik yang mengendalikan mesin. Peningkatan performa sepeda motor

didapat dari berbagai macam cara. Dengan meningkatnya penggunaan motor,

maka banyak juga orang yang menginginkan performa mesinnya meningkat tanpa

megurangi efisiensinya, banyak hal yang sudah dilakukan untuk itu, alasan inilah

yang juga dilakukan oleh para mekanik dalam proses menghasilkan daya yang

maksimal pada mesin. Ada beberapa hal yang dapat dilakukan, yaitu dengan cara

pencampuran atau penggunaan bahan bakar yang tepat serta dengan cara

menyempurnakan pembakaran dalam mesin tersebut.

Pengubahan sistem pengapian salah cara menyempurnakan pembakaran

dalam mesin tersebut, dengan pembakaran yang sempurna diharapkan unjuk kerja

dari mesin tersebut dapat meningkat tanpa mengurangi efisiensi dari mesin

tersebut. Adapun beberapa contoh penelitian yang telah dilakukan tentang

pengapian sepeda motor.

Penelitian ini berkaitan pengembangkan sistem pengapian CDI

(Capacitance Discharge Ignition) berbasis teknologi Digital. Digital CDI adalah

sistem pengapian CDI yang dikendalikan oleh mikrokomputer agar Ignition

Timing (waktu pengapian) yang dihasilkan sangat presisi dan stabil sampai RPM

tinggi. Akibatnya pembakaran lebih sempurna dan hemat bahan bakar, serta

tenaga yang dihasilkan akan sangat stabil dan besar mulai dari putaran rendah

sampai putaran tinggi.

Penggantian CDI dan koil standar dengan tipe racing merupakan salah

satu cara agar mendapatkan pengapian yang lebih baik sehingga diharapkan

terjadi pembakaran yang sempurna di ruang bakar. Terdorong keingintahuan

terhadap pengaruh penggantian CDI dan koil pada mesin sepeda motor, maka

diambil judul penelitian Analisa Penggunaan CDI Racing Programable Dan Koil

commit to user 1.2. Perumusan Masalah

Dari uraian penjelasan diatas dapat dirumuskan beberapa permasalahan

sebagai berikut :

1. Bagaimana karakteristik torsi motor standar dengan torsi motor yang

menggunakan CDI racing dan koil racing.

2. Bagaimana karakteristik daya motor standar dengan daya motor yang

menggunakan CDI racing dan koil racing.

3. Bagaimana konsumsi bahan bakar motor standar dengan motor yang

menggunakan CDI racing dan koil racing.

1.3. Batasan Masalah

Pembatasan masalah dimaksudkan agar permasalahan yang dibahas tidak

melebar, maka dalam hal ini dibatasi pada :

1. Mesin yang digunakan adalah tipe C30 CW110kondisi standar.

2. Pengujian menggunakan CDI racing (programmable) seri EX Pro500 dan koil racing seri GF50LK dengan CDI dan koil standar.

3. Pengujian kinerja menggunakan dynamometer inersia. dilakukan dengan

chasis kendaraan motor yang dalam keadaan diam dan beban tetap.

4. Pengambilan data torsi dan daya dilakukan pada rasio gear 3 dengan

posisi pada putaran mesin 4000 rpm.

5. Data yang diambil merupakan daya dan torsi pada roda belakang serta

konsumsi bahan bakar.

1.4. Tujuan Penelitian

Tujuan penelitian ini yaitu ingin mengetahui:

1. Untuk menganalisa karakteristik torsi motor standar dengan torsi motor

yang menggunakan CDI racing dan koil racing.

2. Untuk menganalisa karakteristik daya motor standar dengan daya motor

yang menggunakan CDI racing dan koil racing.

3. Untuk menganalisa konsumsi bahan bakar motor standar dengan motor yang

commit to user 1.5. Sistimatika Penulisan

Sistematika laporan Tugas Akhir ini memuat tentang isi bab-bab yang

dapat diuraikan sebagai berikut:

BAB I PENDAHULUAN

Bab ini berisi tentang latar belakang, tujuan penelitian, batasan masalah,

manfaat penelitian, dan sistematika penulisan.

BAB II LANDASAN TEORI

Bab ini berisi tentang hasil penelitian terdahulu yang dapat diambil dari

jurnal, disertasi, tesis dan skripsi yang aktual. Selain itu juga berisi landasan teori

yang meliputi konsep-konsep yang relevan dengan permasalahan yang akan

diteliti.

BAB III METODOLOGI PENELITIAN

Bab ini berisi tentang diagram alur penelitian, alat dan bahan yang

digunakan dalam penelitian. Menjelaskan juga kendala-kendala yang dihadapi

selama penelitian.

BAB IV HASIL DAN PEMBAHASAN

Bab ini berisi tentang data hasil penelitian, analisa serta pembahasan.

BAB V PENUTUP

Bab ini berisi kesimpulan hasil penelitian dan saran-saran yang bisa

berguna bagi pembaca maupun peneliti selanjutnya.

DAFTAR PUSTAKA

commit to user BAB II

LANDASAN TEORI

2.1 Tinjauan Pustaka

Pranowo (2008) menerangkan tentang penentuan derajat pengapian Honda

C100 menggunakan programmable cdi dengan analisa tenaga mesin. Menyatakan

derajat pengapian 1°-10° BTDC menghasilkan tenaga dan putran mesin rendah,

tenaga mesin naik 0,3 hp pada putaran 7500 rpm menggunakan programmable

CDI.

Irwanto (2011) meneliti pengaruh remaping derajat pengapian pada

penggunaan bahan bakar campuran bensin dan methanol terhadap unjuk kerja

mesin motor bensin 100cc. Menyatakan bahwa bahan bakar campuran 15%

methanol (M-15) menghasilkan daya sebesar 6,819 hp pada putaran 7750 rpm,

mengalami peningkatan 12,7% dibandingkan dengan pemakaian premium murni

yang diuji dengan CDI standar.

Nugraha dan Sriyanto (2006) meneliti perbandingan kinerja sistem

pengapian elektronik tipe magneto (ac-cdi) dan tipe battery (dc-cdi) ditinjau dari

konsumsi bahan bakar dan emisi gas buang pada sepeda motor. Menyatakan

bahwa kinerja sistem pengapian DC-CDI pada putaran rendah hingga menengah

lebih baik dibandingkan kinerja sistem pengapian AC-CDI, ditinjau dari

penurunan konsumsi bahan bakar. Kinerja sistem pengapian DC-CDI pada

putaran rendah hingga menengah lebih baik dibandingkan kinerja sistem

pengapian AC-CDI, ditinjau dari penurunan emisi gas buang CO dan kinerja

sistem pengapian DC-CDI pada putaran rendah hingga menengah lebih baik

dibandingkan kinerja sistem pengapian ac-cdi, ditinjau dari penurunan emisi gas

buang HC.

Bradawada (2008) meneliti tentang Pengaruh Perubahan Sudut Pengapian

Terhadap Prestasi Mesin Motor 4 Langkah. Menyimpulkan untuk sudut pengapian

10° akan menghasilkan torsi dan daya mesin paling besar dibandingkan sudut

pengapian 15° dan 20°. Dikarenakan laju konsumsi bahan bakar yang diterima

commit to user

Boentarto (2002), dalam bukunya Perawatan dan Pemeliharaan Motor

Bensin menjelaskan, Koil merupakan komponen pengapian yang menentukan

baik tidaknya pembakaran sedangkan pembakaran menentukan jumlah konsumsi

bahan bakar. Koil racing digunakan untuk menghasilkan percikan api yang tinggi.

Tegangan yang dihasilkan koil ini jauh lebih besar yaitu mencapai 10.000-

25.000 volt sehingga percikan yang terjadi pada busi jauh lebih besar dan kuat.

2.2 Dasar Teori

2.2.1 Pengertian Umum Motor Bakar

Motor bakar termasuk mesin pembakaran dalam, yaitu proses

pembakarannya berlangsung dalam motor bakar itu sendiri, sehingga gas hasil

pembakaran yang terjadi sekaligus berfungsi sebagai fluida kerja.

Motor bakar torak mempergunakan silinder yang di dalamnya terdapat

torak yang bergerak translasi. Di dalam silinder itulah terjadi pembakaran bahan

bakar dengan oksigen dari udara. Gas pembakaran yang dihasilkan oleh proses

tersebut menggerakkan torak oleh batang penghubung (batang penggerak),

dihubungkan dengan poros engkol. Gerak translasi torak tersebut menyebabkan

gerak rotasi pada poros engkol dan sebaliknya.

2.2.2 JenisMotor Bakar

Motor bakar torak terbagi menjadi dua jenis utama, yaitu motor bensin

(Otto) dan motor diesel. Perbedaan yang utama terletak pada sistem

penyalaannya. Pada motor bakar bensin, penyalaan campuran bahan bakar dan

udara dengan loncatan bunga api listrik dari busi. Karena itu motor bakar bensin

disebut juga Spark Ignition Engines.

Pada motor diesel disebut juga Compression Ignition Engines, terjadi

proses penyalaan sendiri. Yaitu karena bahan bakar disemprotkan ke dalam

silinder yang berisi udara bertemperatur dan bertekanan tinggi. Bahan bakar itu

terbakar sendiri setelah temperatur campuran itu melampaui temperatur nyala

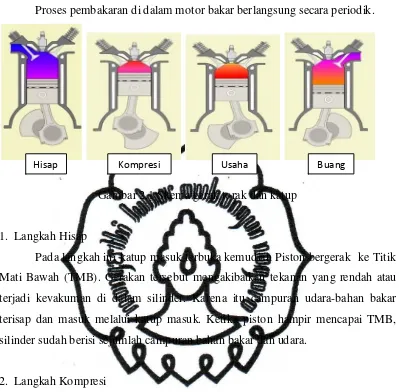

commit to user 2.2.3 Prinsip Kerja Motor Bensin

Proses pembakaran di dalam motor bakar berlangsung secara periodik.

Gambar 2.1 Skema gerak torak dan katup

1. Langkah Hisap

Pada langkah ini katup masuk terbuka kemudian Piston bergerak ke Titik

Mati Bawah (TMB). Gerakan tersebut mengakibatkan tekanan yang rendah atau

terjadi kevakuman di dalam silinder. Karena itu campuran udara-bahan bakar

terisap dan masuk melalui katup masuk. Ketika piston hampir mencapai TMB,

silinder sudah berisi sejumlah campuran bahan bakar dan udara.

2. Langkah Kompresi

Setelah piston menyelesaikan langkah hisap, katup masuk menutup.

piston kembali ke TMA. Dengan kedua katup hisap dan buang tertutup,

campuran bahan bakar-udara yang berada dalam silinder dikompresikan. Akibat

proses kompresi tersebut, terjadi kenaikan suhu di dalam silinder.

3. Langkah Usaha atau Ekspansi

Beberapa derajat sebelum TMA, busi memercikkan bunga api. Api dari

busi tersebut membakar campuran bahan bakar dan udara. Sehingga campuran

bahan bakar dan udara terbakar kemudian mendoromg piston bergerak menuju

TMB.

4. Langkah Buang

Beberapa derjat sebelum piston mencapai TMB, katup buang mulai

membuka. Piston mulai bergerak ke atas. Memompa sisa hasil pembakaran

commit to user

melalui lubang katup buang. Ketika piston hampir mencapai TMA, katup hisap

mlai membuka dan bersiap untuk memulai siklus berikutnya.

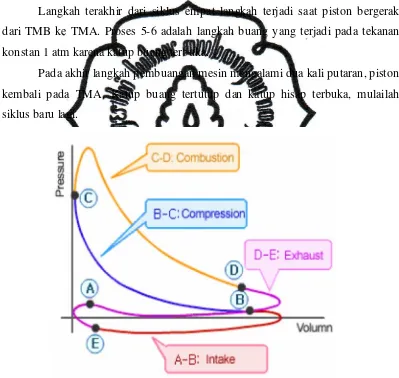

2.2.4 Silkus Otto

Langkah hisap dari siklus Otto dimulai dengan piston pada TMA dan dalam proses tekanan konstan pada tekanan masuk satu atmosfer (proses 6-1)

pada gambar (2.6). Tekanan yang sebenarnya sedikit lebih kecil dari tekanan satu

atmosfer karena ada rugi tekanan pada saat udara masuk. Temperatur udara

selama langkah hisap meningkat karena udara melewati hot intake manifold.

Langkah kompresi tejadi secara isentropik dari TMB ke TMA (proses

1-2). Dalam mesin yang sebenarnya langkah awal disebabkan oleh katup hisap tidak

tertutup penuh sampai sedikit setelah TMB. Akhir kompresi disebabkan oleh

pengapian busi sebelum TMA. Tidak hanya tekanan saja yang naik pada langkah

kompresi, temperatur juga naik akibat pemanasan kompresi.

Langkah kompresi diikuti oleh proses 2-3 penambahan panas volume

kostan pada TMA. Proses ini menggantikan proses pembakaran pada siklus mesin

yang sebenarnya, yang terjadi pada sistem tertutup dan kondisi volume konstan.

Dalam mesin yang sebenarnya pembakaran dimulai sedikit sebelum TMA.

Selama pembakaran atau panas masuk, sejumlah energi ditambahkan ke udara

dalam silinder. Energi menaikan temperatur udara menjadi sangat tinggi,

menyebabkan terjadi temperatur puncak siklus pada titik 3. Tekanan puncak juga

terjadi pada titik 3.

Tekanan dan entalpi yang sangat tinggi dalam sistem silinder

menghasilkan langkah tenaga/ ekspansi yang mengikuti pembakaran (proses 3-4).

Tekanan yang tinggi pada muka piston mendorong piston kembali ke TMB dan

menghasilkan kerja dan daya keluaran dari mesin. Langkah tenaga pada mesin

yang sebenarnya diganti dengan proses isentropik dalam siklus Otto. Pada mesin yang sebenarnya awal langkah tenaga dipengaruhi oleh bagian akhir proses

pembakaran. Akhir langkah tenaga dipengaruhi oleh bukaan katup buang sebelum

TMB. Selama langkah tenaga temperatur dan tekanan menurun seiring

commit to user

Menjelang akhir dari langkah tenaga dari siklus mesin yang sebenarnya,

katup buang terbuka dan silinder medorong gas buang keluar. Sejumlah entalphi

terbawa keluar gas buang. Siklus otto mengganti pembuangan gas buang pada

proses sistem terbuka dengan pengurangan tekanan pada volume konstan proses

sistem tertutup (4-5). Entalphi yang hilang selama proses ini diganti dengan

pembuangan panas untuk analisis mesin. Tekanan di dalam silinder pada akhir

pembuangan berkurang sampai sekitar 1 atm, dan temperatur berkurang dengan

pendinginan expansi.

Langkah terakhir dari siklus empat langkah terjadi saat piston bergerak

dari TMB ke TMA. Proses 5-6 adalah langkah buang yang terjadi pada tekanan

konstan 1 atm karena katup buang terbuka.

Pada akhir langkah pembuangan mesin mengalami dua kali putaran, piston

kembali pada TMA. Katup buang tertutup dan katup hisap terbuka, mulailah

siklus baru lagi.

commit to user

Gambar2.3. Diagram P-V siklus otto ideal

2.3 CDI (Capasitive Discharge Ignition)

CDI adalah sistem pengapian pada mesin pembakaran dalam dengan

memanfaatkan energi yang disimpan didalam kapasitor yang digunakan untuk

menghasilkan tengangan tinggi ke koil pengapian sehingga dengan output

tegangan tinggi koil akan menghasilkan spark di busi. Besarnya energi yang

tersimpan didalam kapasitor inilah yang sangat menentukan seberapa kuat spark

dari busi untuk memantik campuran gas di dalam ruang bakar.

Semakin besar energi yang tersimpan didalam kapasitor maka semakin

kuat spark yang dihasilkan di busi untuk memantik campuran gas bakar dengan

catatan diukur pada penggunaan koil yang sama. Energi yang besar juga akan

memudahkan spark menembus kompresi yang tinggi ataupun campuran gas bakar

yang banyak akibat dari pembukaan throttle yang lebih besar.

Dari uraian di atas dapat kita simpulkan bahwa CDI yang digunakan

sangat berpengaruh pada performa kendaraan. Hal ini disebabkan karena dengan

penggunaan pengapian yang baik maka pembakaran di dalam ruang bakar akan

tuntas dan sempurna sehingga panas yang dihasilkan dari pembakaran akan

optimal. Panas sangat berpengaruh ,karena disain dari mesin bakar itu sendiri

commit to user

menjadi energi gerak. Semakin panas hasil pembakaran di ruang bakar artinya

semakin besar ledakan yang dihasilkan dari campuran gas di ruang bakar sehingga

menghasilkan energi gerak yang besar pula di mesin. Panas disini adalah panas

yang dihasilkan murni dari ledakan campuran gas bakar, bukan karena gesekan

antar komponen didalam ruang bakar. Dengan kata lain panas yang dimaksudkan

adalah panas ideal yang dapat dihasilkan dari pembakaran campuran gas bakar

dengan energi dari sistem pengapian yang digunakan.

Timing pengapian dan setingan lain tentu juga berpengaruh pada hasil

akhir performa mesin, namun jika dilihat dari sisi CDI itu sendiri, energi output

yang menentukan kualitas CDI. Dengan timing dan setingan lain yang sama, CDI

dengan energi yang lebih besar akan menghasilkan performa mesin yang lebih

kapasitor yg ada di dalam CDI dilepaskan. Selain pulser ada aki (pada CDI DC)

atau spul (CDI AC) dimana sebagai sumber arus yang kemudian diolah oleh CDI

dan tentunya CDI didukung oleh koil sebagai pelipat tegangan yang dikirim ke

busi. Konsep kerja sistem pengapian CDI berbeda dengan sistem pengapian

penyimpan induktif (inductive storage system).

Pada sistem CDI, koil masih digunakan tetapi fungsinya hanya sebagai

transformator tegangan tinggi, tidak untuk menyimpan energi. Sebagai pengganti,

sebuah kapasitor digunakan sebagai penyimpan energi. Dalam sistem ini kapasitor

diisi (charged) dengan tegangan tinggi sekitar 300 V sampai 500 V, dan pada saat

sistem bekerja (triggered), kapasitor tersebut membuang (discharge) energinya ke

kumparan primer koil pengapian. Koil tersebut menaikan tegangan (dari

pembuangan muatan kapasitor) menjadi tegangan yang lebih tinggi pada

commit to user

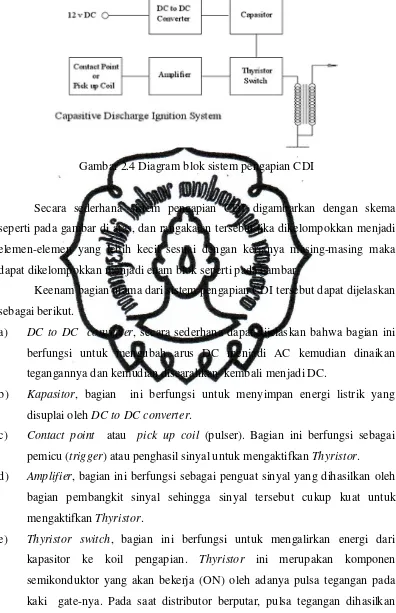

Gambar 2.4 Diagram blok sistem pengapian CDI

Secara sederhana sistem pengapian CDI digambarkan dengan skema

seperti pada gambar di atas, dan rangakaian tersebut jika dikelompokkan menjadi

elemen-elemen yang lebih kecil sesuai dengan kerjanya masing-masing maka

dapat dikelompokkan menjadi enam blok seperti pada gambar.

Keenam bagian utama dari sistem pengapian CDI tersebut dapat dijelaskan

sebagai berikut.

a) DC to DC converter, secara sederhana dapat dijelaskan bahwa bagian ini berfungsi untuk mengubah arus DC menjadi AC kemudian dinaikan

tegangannya dan kemudian disearahkan kembali menjadi DC.

b) Kapasitor, bagian ini berfungsi untuk menyimpan energi listrik yang disuplai oleh DC to DC converter.

c) Contact point atau pick up coil (pulser). Bagian ini berfungsi sebagai pemicu (trigger) atau penghasil sinyal untuk mengaktifkan Thyristor.

d) Amplifier, bagian ini berfungsi sebagai penguat sinyal yang dihasilkan oleh bagian pembangkit sinyal sehingga sinyal tersebut cukup kuat untuk

mengaktifkan Thyristor.

e) Thyristor switch, bagian ini berfungsi untuk mengalirkan energi dari kapasitor ke koil pengapian. Thyristor ini merupakan komponen semikonduktor yang akan bekerja (ON) oleh adanya pulsa tegangan pada

kaki gate-nya. Pada saat distributor berputar, pulsa tegangan dihasilkan

oleh pick up coil. Pulsa ini dikuatkan oleh amplifier untuk kemudian

commit to user

ke kumparan primer koil. Kemudian Thyristor kembali OFF dan kapasitor

terisi kembali.

Metode pembuangan muatan kapasitor untuk menghasilkan tegangan

tinggi sehingga terjadi percikan api pada busi dapat dicapai dengan menyimpan

energi listrik dalam sebuah kapasitor. Apabila saat pengapian sudah tepat dan api

siap untuk dipercikan, Thyristor Power akan aktif dan membentuk suatu rangkaian tertutup antara kapasitor dan kumparan primer koil. Kapasitor dengan

cepat akan melepaskan energinya melalui kumparan primer koil. Aliran arus yang

sangat cepat dalam kumparan primer ini akan menyebabkan terjadinya tegangan

yang sangat tinggi pada kumparan sekunder dan tegangan tinggi ini akan

disalurkan ke busi untuk menghasilkan loncatan bunga api di antara elektroda

busi. CDI dibagi menjadi 2, yaitu CDI standar dan CDI Racing.

2.3.1 CDI Standar

Menurut Nuval timing pengapian CDI standar sudah disesuaikan dengan

kondisi mesin standard dan biasanya dilengkapi dengan limiter untuk membatasi

putaran mesinnya tidak terlalu tinggi sehingga memperpanjang umur komponen

mesin (mesin tidak dipaksa bekerja terlalu ekstrem).

Sementara itu, Huang (2004) menyatakan bahwa CDI standar didesain

bukan untuk performa optimal namun dirancang untuk uji emisi yang harus euro

2. Jadi pada dasarnya dengan campuran bahan bakar 14,7 : 1 hal ini timing

pengapian harus di sesuaikan maka dari itu diciptakanlah CDI standard.

commit to user

Gambar 2.5 memperlihatkan jenis CDI DC (direct current) yang

menggunakan sumber arus listrik dari battery. Arus listrik tersebut dinaikan tegangannya sebelum mengisi kapasitor. Pengapian akan terjadi jika trigger atau

sering disebut dengan pulser mendapat sinyal dari pickup pulser, sinyal tersebutditeruskan menuju microcontroller dan selanjutnya kapasitor akan melepas muatan listrik. Muatan listrik tersebut akan menuju ignition coil dan berakhir pada spark plug atau busi.

2.3.2 CDI Racing

Setiap mesin memiliki karakter yang berbeda meskipun untuk tipe motor

yang sama. Jadi ada faktor lain selain dari limiter yang membedakan dari CDI

standar dengan CDI racing yaitu timing pengapian dan kemampuannya. Yang

dimaksud kemampuan disini adalah fitur yang terdapat di dalam CDI yang

mendukung performa suatu mesin, misalnya adalah timing pengapian yang dapat

disesuaikan (programmable) dengan setiap perubahan yang terjadi dari suatu

mesin.Sebagai gambaran suatu mesin dikatakan “racing” apabila terjadi perubahan camshaft, karburator, knalpot, bahan bakar, bore up dan sistem pengapiannya. Sehingga performanya lebih tinggi dari kondisi standarnya.

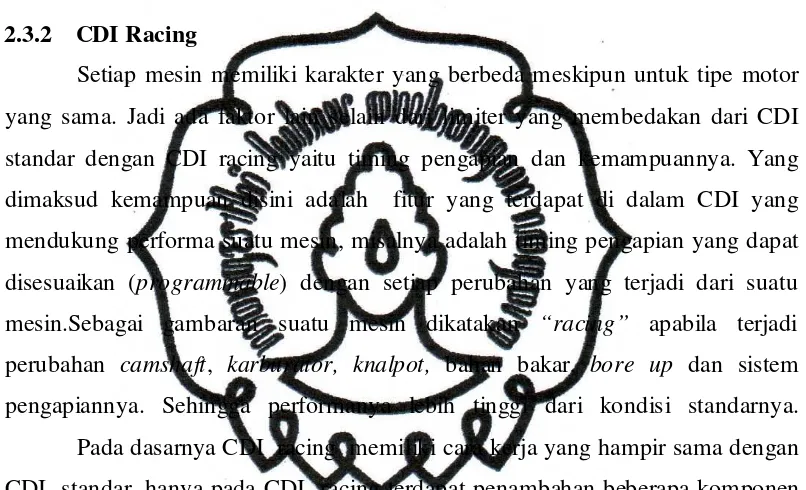

Pada dasarnya CDI racing memiliki cara kerja yang hampir sama dengan

CDI standar, hanya pada CDI racing terdapat penambahan beberapa komponen

seperti low voltage IC regulator, pulse signal digilizer, CDI central processor unit, thyristor driver, data storage unit dan data communication untuk meningkatkan kinerja dari CDI tersebut. Dibawah ini gambar dan diagram blok

commit to user

Gambar 2.6 Diagram blok sistem pengapian CDI Racing

Keterangan gambar di atas :

1. Rectifier and High Voltage Regulator Area (rangkaian penyearah dan pengatur tegangan tinggi) berisi rangkaian pembatas tegangan untuk diteruskan menuju

firing area.

2. Firing Area (rangakaian pengapian), digunakan untuk memberikan muatan listrik pada ignition coil. Komponen utama capacitor, system pengendaliannya

dilakukan oleh blok nomer 3.

3. Thyristor Driver (rangkaian pengendali thyristor)

4. Central Processor Unit (CPU) yaitu sistem komputer utama pengendali

5. CDI yang mengatur segala fungsi CDI mulai dari pengendalian sistem

pengapian hingga komunikasi dengan personal computer untuk keperluan tuning data.

6. Pulse Signal Digitzer yaitu rangkaian untuk mengubah level sinyal analog ke level sinyal digital agar dapat dibaca oleh CPU.

7. Data Communication Interface adalah rangkaian komunikasi dengan personal computer.

8. Data Storage Unit merupakan rangkaian berisi IC memori atau EEPROM untuk menyimpan data setting.

commit to user

Derajat pengapian yang dimasukan dalam CDI programmable akan

dibaca sebagai fungsi waktu oleh IC. Besar atau kecilnya nilai derajat pengapian

akan menentukan waktu pengapian. Makin besar nilai derajat yang dimasukan,

semakin cepat pengapian yang akan terjadi, bila nilai derajat yang dimasukan

kecil maka waktu pengapian akan lebih lambat yaitu ketika posisi piston dekat

dengan TMA.

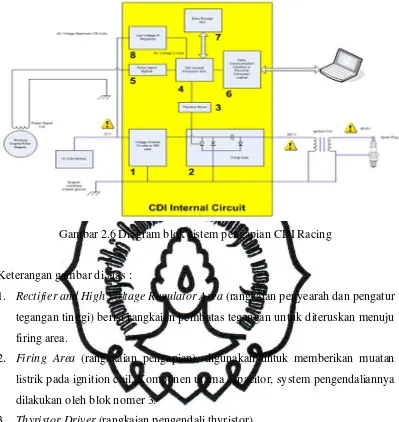

Perhitungan waktu pengapian tersebut dimulai saat pulser mendapat

sinyal dari pick-up magnet. Data yang dibutuhkan oleh CDI programmable untuk

memulai perhitungan waktu pengapian tersebut adalah besar sudut pulser angle

dan pick-up angle. Selisih antara pulser angle dan pick-up angle disebut dengan delta pengapian.

Gambar 2.7 Sudut pulser dan sudut pickup koil

Panjang delta untuk tiap pengapian pada sepeda motor adalah

berbeda-beda. Seperti contohnya pada motor tipe 30C CW 110 sebesar 67,5°. Delta

dihitung dengan langkah membuka tutup magnet sebelah kiri terlebih dulu,

kemudian mengukur besar sudut antara pulser dengan garis tanda TOP

Delta pengapian misal 20° tersebut digunakan sebagai acuan derajat paling awal saat pengapian dari CDI programmable. Ketika pulser mendapat sinyal dari pick-up magnet, CDI akan membacanya sebagai 20° sebelum TMA saat itu. Informasi lain yang akan masuk menuju CDI yaitu putaran mesin, dari

putaran mesin tersebut CDI akan menghitung berapa lama penundaan waktu yang

commit to user

membaca putaran mesin sebesar 2000 rpm, maka pada CDI akan menghitung

kecepatan untuk menempuh tiap derajat sebagai berikut :

2000 rpm

=

▸ĖĖĖ祰Ė rps = 33,3 rps

1 putaran = 1dt / 33,3 = 0,03 dt

Waktu untuk menempuh 1 derajat = Ė,Ė험

험祰Ė° 8,33 10 ﻈŖȖ̜Ϝ/ﻈŖperȖ

Setelah diketahui kecepatan tiap derajat pada putaran 2000 rpm, CDI

akan menghitung kembali berapa waktu yang diperlukan untuk sampai pada

derajat pengapian yang kita masukan dalam tabel.

Misal pada 2000 rpm kita kehendaki pengapian terjadi 3° sebelum TMA.

Maka CDI akan mengitung waktu yang diperlukan untuk mencapai 3° sebelum

TMA tersebut sebagai berikut :

20°( delta pengapian) - 3° ( sudut pengapian) = 17°

Hasil pengurangan delta dengan sudut pengapian adalah 17° jarak yang

ditempuh dari awal pulser mendapat sinyal hingga saat pengapian yaitu 3°

sebelum TMA. CDI akan memulai pengapian setelah beberapa saat sesudah

mendapat sinyal dalam waktu :

8,33 x 10崘5 ( detik / derajat ) x 17° = 1,41 x 10崘3 detik.

2.4 Koil

Koil merupakan bagian terpenting dalam pengapian pada Spark Ignition

Engines karena koil merupakan komponen pengapian yang menentukan baik tidaknya proses pembakaran dalam ruang bakar. Koil difungsikan sebagai

pengubah arus tegangan rendah menjadi tegangan tinggi untuk menghasilkan

bunga api pada busi dan dilihat dari sudut fungsinya koil merupakan sumber nyata

dari tegangan yang dibutuhkan dalam proses pembakaran. Koil menghasilkan

tegangan tinggi dengan prinsip induksi dimana tegangan listrik pada baterai

merupakan tegangan rendah (6 - 12Volt) dan dinaikan sampai 5000 – 25.000

Volt.

Secara fisik koil dikonstruksi mirip dengan trafo. Pada bagian tengahnya

koil berisi batangan logam yang dilapisi dengan inti besi, sekitar inti dan yang

commit to user

lilitan kawat tembaga yang sangat tipis dan lebih banyak dari pada kumparan

primer. Dibagian luar dari penyekat dan bagian yang terisolasi dililit penyekat

kumparan primer dengan lilitan kawat tembaga yang lebih besar, perbandingan

lilitan antara penyekat sekunder dan kumparan primer adalah 60 sampai dengan

150.

2.4.1 Koil standar

Koil pengapian ini digunakan untuk pengapian tegangan tinggi dan pada

sepeda motor, koil ini sering disebut dengan koil pengapian AC, dimana dalam

sistimnya terjadi arus bolak balik, guna mengurangi gangguan dari luar konstruksi

koil tersebut dibungkus dengan plastik yang dicairkan dan dilekatkan dengan

konstruksi bentuk standar, seperti yang terlihat pada gambar :

Gambar 2.8 Koil standar

commit to user 2.4.2 Koil Racing

Koil ini digunakan untuk menghasilkan percikan bunga api yang tinggi,

koil ini memiliki bahan serta bentuk yang sedikit berbeda dengan koil standar

dimana koil ini sengaja diciptakan untuk menghasilkan tegangan yang tinggi.

Tegangan yang dihasilkan koil ini jauh lebih besar yaitu mencapai 10.000-

25.000 volt sehingga percikan yang terjadi pada busi jauh lebih besar dan kuat

guna menyempurnakan proses pembakaran yang terjadi pada ruang bakar. berikut

merupakan gambar dari koil racing yang akan digunakan dalam penelitian :

Gambar 2.10 Koil racing merek Daytona

Pada dasarnya koil racing tipe GF50LK gambar (2.11) dikonstruksikan hampir

sama dengan koil standar akan tetapi memiliki bahan yang berbeda hal ini dapat

dilihat pada inti besi dan plastik pembungkus

rangkaian yang jelas berbeda, namun dalam penelitian ini tidak

membahas mengenai perbedaan dan bahan yang digunakan.

2.5 Busi

Busi adalah komponen utama untuk menyalakan campuran bahan bakar

udara dengan loncatan api diantara kedua elektrodanya. Loncatan arus listrik ini

dibangkitkan oleh koil yang berfungsi menaikkan tegangan dari pembangkit arus

listrik awal menjadi arus listrik bertegangan tinggi. Sehingga karena perbedaan

potensial diantara kedua elektrodanya mengalahkan tahanan udara pada celah,

terjadilah loncatan bunga api diantara kedua elektrodanya.

Kedua elektroda dipisahkan oleh isolator listrik agar loncatan listrik

commit to user

tahanan listrik yang tinggi, tidak rapuh terhadap kejutan mekanik dan thermal,

merupakan konduktor panas yang baik serta tidak bereaksi kimia dengan gas

pembakaran. Beberapa bagian dari busi ditunjukkan pada gambar:

Gambar 2.11. Busi

2.6 Prestasi Mesin

2.6.1 Pengertian Prestasi Mesin

Prestasi mesin adalah kemampuan mesin motor bakar untuk merubah

energi yang masuk yaitu bahanbakar sehingga menghasilkan daya berguna, yang

ditinjau dari besarnya torsi, daya dan konsumsi bahan bakar serta putarannya.

2.6.2 Torsi dan daya

Torque atau torsi adalah indikator yang baik untuk mengetahui kemampuan kerja mesin. Torsi didefinisikan sebagai gaya kerja sepanjang momen

dan mempunyai satuan N-m atau lbf-ft. Sedangkan power atau daya didefinisikan

sebagai kecepatan kerja suatu mesin dan mempunyai satuan Watt. Hubungan torsi

commit to user

Gambar 2.12. Daya dan torsi sebagai fungsi kecepatan putar mesin.

2.6.3 Inertia Dynamometer

Peralatan yang digunakan untuk mengukur daya dan torsi mesin dapat

ditunjukkan pada gambar 2.13. berikut ini:

Gambar 2.13 Dynamometer

Dari gambar diatas terdapat beberapa bagian-bagian utama pada

commit to user Keterangan gambar:

1. Monitor 1

2. Sensor pick up coil 35

3. Roller dengan pick up coil

4. Konsul dyno GUI ( graphic user interface )

5. Monitor 2

6. CPU

7. Printer

Dinamometer digunakan sebagai alat untuk mengukur performa mesin.

Kinerja mesin yang diukur berupa torsi dan daya motor. Pengukuran kinerja

mesin pada dinamometer akan mendapatkan besar nilai torsi, selanjutnya

barudidapatkan daya motor melalui perhitungan dengan melibatkan nilai torsi

yang didapat sebelumnya. Model dinamometer yang digunakan dalam penelitian

ini adalah jenis inersia. Jenis ini memungkinkan untuk pengetesan mesin pada

rangka motor dan langsung pada roda belakang. Sehingga hasil yang didapat

merupakan data unjuk kerja bersih setelah dikurangi rugi-rugi dari gesekan,

transmisi dan sebagainya. Pada inersia dyno terdapat beban tetap untuk pengujian

berupa massa silinder pejal, yaitu media yang digerakkan oleh roda belakang dari

kendaraan. Silinder pejal dengan massa tertentu tersebut jika berputar akan

memiliki besaran yang disebut dengan momen inersia (I) dan percepatan sudut

(α). Percepatan sudut didapat dari sensor kecepatan yang terdapat disamping

silinder. Dari kedua data yang didapat tersebut dan dengan modul yang

digunakan, dilakukan perhitungan untuk mengetahui besar torsi yang dibaca.

Karena pembacaan inersia melibatkan percepatan, maka tidak mungkin akan

didapatkan torsi pada keadaan putaran mesin tetap (

α

= 0).Perhitungan untuk mendapatkan torsi dimulai dengan berputarnya roller

inersia dinamometer seperti Gambar 2.13, berputarnya roller akan menghasilkan

momen inersia sebagai berikut .

commit to user

Dari putaran silinder diperoleh perubahan kecepatan sudut berbanding

waktu. Perbandingan keduanya untuk menghitung percepatan sudut (α) dengan

rumus :

α

ѡ 伈) /………(2)

Dimana :

ѡ = perubahan kecepatan sudut

Ȗ

2.6.4 Konsumsi bahan bakar spesifik (Spesific fuel consumption)

Konsumsi bahan bakar spesifik menyatakan banyaknya bahan bakar yang

dikonsumsi mesin per jam untuk setiap daya yang dihasilkan. Konsumsi bahan

bakar spesifik biasanya diukur dengan satuan gr /kW-hr atau lbm/hp-hr dan dapat

didefinisikan dengan :

sfc(g/kW. h) = ṁ (g/h)

commit to user Dimana :

- sfc = Spesific Fuel Consumption (g/kW. h)

- f = Laju aliran bahan bakar (g/h)

Konsumsi bahan bakar:

f =

煀. .험祰ĖĖ

. ĖĖĖ………..……...(6)

Dimana :

v = Volume buret yang dipakai dalam pengujian (10 cc)

t = Waktu yang diperlukan untuk pengosongan buret (detik)

ρ = Massa jenis bahan bakar ( bensin=0,74 kg/l )

B = Konsumsi bahan bakar (kg/jam)

Gambar 2.14 Hubungan kecepatan putar mesin (N) dengan sfc

2.6.5 Efisiensi

Waktu yang tersedia untuk melakukan proses pembakaran satu siklus dalam

mesin sangat singkat dan tidak semua molekul bahan bakar tidak mendapat

molekul oksigen untuk bereaksi, atau temperatur lokal tidak sesuai untuk bereaksi.

Akibatnya fraksi kecil dari bahan bakar tidak bereaksi dan terbawa gas buang

keluar. Efisiensi termal adalah ukuran besarnya pemanfaatan energi panas dari

bahan bakar untuk diubah menjadi daya oleh motor.

commit to user

ηf = (

3600

sfc g

kW. h . QHV( MJ

kg)

)………(7)

Dimana :

- ηf = Efisiensi termal

commit to user

BAB III

METODOLOGI PENELITIAN

3.1 Diagram Alir Penelitian

Gambar 3.1 Diagram alir Penelitian

3.2 Bahan Penelitian

Mulai

commit to user 3.2.1 CDI Racing Programmable

Programmable CDI EX Pro500 merupakan Sistem pengapian (CDI) dapat diprogram sesuai dengan kapasitas mesin, timing dan angle pun bisa dirubah tanpa harus membuka blok magnet dan merubahnya secara manual.

Gambar 3.2. Programmable CDI EX Pro500

Beberapa Fitur yang dimiliki Programmable CDI Programmable tipe EX

Pro500, yaitu:

1) Kurva pengapian dapat diprogram dengan menggunakan komputer atau

laptop.

2) Memiliki setting tipe pulser dan angle pulsel yang dapat di sesuikan

dengan spesifikasi mesin.

3) Pilihan untuk menggunakan satu kurva pengapian (Single Map) atau

beberapa kurva pengapian (Multi Map).

4) Dapat menyimpan 10 map (kurva pengapian).

5) Menyimpan (save) atau mengambil (load) kurva pengapian dari komputer.

6) Penyettingan derajat pengapian setiap kenaikan 50 rpm sampai dengan

25.000 rpm.

7) Limite system, limiter bisa diatur sesuai dengan kebutuhan mesin disetiap kurva pengapian.

commit to user

Gambar 3.3 Tampilan software CDI EX Pro500

Proses pengujian dilaksanakan di Mototech Yogyakarta Indonesia,

dengan bantuan dan diawasi operator dinamometer. Rangkaian pelaksanaan

pengujian diawali dengan menguji menggunakan pengapian CDI standar.

Pengujian selanjutnya dilakukan dengan menggunakan pengapian CDI

programmable. Sebelum digunakan untuk pengujian, nilai derajat pengapian

harus dimasukkan dulu ke dalam memori CDI programmable dengan

menggunakan komputer atau laptop. Nilai derajat pengapian yang dimasukkan ke

dalam CDI programmable ditampilkan dalam table 3.1.

Tabel 3.1 Derajat Pengapian

RPM

Degree

BTCD RPM

Degree

BTCD RPM

Degree

BTCD RPM

commit to user

Gambar 3.4. Koil seri GF50LK

3.3 Alat penelitian 3.3.1 Sepeda Motor

Spesifikasi mesin sepeda motor tipe 30C CW 110 yang akan digunakan

sebagai bahan pengujian adalah sebagai berikut :

1) Mesin 4 langkah, SOHC, 2 klep (berpendingin udara)

2) Volume Silinder 110,3cc.

3) Diameter X Langkah 51,0 x 54,0 mm

4) Perbandingan Kompresi 9,3 : 1

5) Tenaga Maksimum 8,8 HP pada putaran 8.000 rpm

6) Torsi Maksimum 9,0221 N.m pada putaran 5.000 rpm

7) Sistem Pelumasan basah / Wet sump

8) Kapasitas oli mesin penggantian berkala 800cc.

9) Penggantian Total oli mesin1.000cc

10) Karburator VM 17 x, setelan Pilot Screw 1 - 3,8 putaran keluar.

11) Putaran langsam mesin 1.500 rpm

12) Saringan udara mesin tipe kering

13) Sistem Starter Starter listrik dan starter engkol

commit to user Gambar 3.5. Sepeda motor

a. Burret dengan volume 25 cc

Digunakan untuk mengukur konsumsi bahan bakar

b. Stop watch

Digunakan untuk pencatat waktu konsumsi bahan bakar.

c. Laptop

Digunakan untuk memrogram CDI racing.

d. Dynometer

Spesifikasi Dynometer yang akan digunakan sebagai alat pengujian

adalah sebagai berikut:

1) Merk : Sportdyno V3.2

2) Seri model : SD325

3) Dimensi (p x l x t) : 2110 x 1000 x 800 mm

4) Berat : 400 kg

5) Wheelbase : 850 – 1850 mm 47

6) Daya maksimum : 200 Hp (147 kW)

7) Kecepatan maksimum : 300 Km/h

8) Beban maksimum : 450 Kg

- Diameter roller : 300 mm

- Panjang roller : 200 mm

- Berat roller : 190 Kg

commit to user

Gambar 3.6. Dynometer

3.4 Langkah - Langkah Pengujian 3.4.1. Tahap Persiapan

1. Pemeriksaan semua kesiapan dan kelengkapan alat.

2. Pemeriksaan mesin dynometer dan kipas pendingin.

3. Pemeriksaan alat ukur yang dipakai sebagai penunjang pengujian.

commit to user 4. Sepeda motor dinaikkan diatas Dynometer.

5. Mengatur Wheelbase Dynometer sesuai dengan wheelbase sepeda motor

dengan mengatur tuas “a” yang ada di depan Dynometer, dimana dapat

dilihat pada gambar berikut:

Gambar 3.8. Pengatur Wheelbase Dynometer

6. Memposisikan roda belakng tepat di atas roller dan Mengikat sepeda

motor dengan tali rod.

ggg

Gambar 3.9. Posisikan roda belakang tepat di atas roller dan mengikat sepeda

motor dengan tali rod

7. Memposisikan panel-panel dynometer dalam posisi “on”, lalu

menghidupkan komputer sebagai output data.

8. Menghidupkan mesin sepeda motor.

9. Mengatur putaran awal mesin berada dikisaran 4000 rpm dengan mengatur

handle gas.

commit to user a. Pengujian Daya dan Torsi

1. CDI dan koil standar

2. CDI standar dan koil racing

3. CDI racing dan koil standar

4. CDI dan koil racing

b. Konsumsi Bahan Bakar

1. CDI dan koil standar

2. CDI standar dan koil racing

3. CDI racing dan koil standar

4. CDI dan koil racing

3.4.3. Tahap pengujian :

a) Dilakukan dengan mengendarai sepeda motor di atas mesin dynometer.

Dengan memasukkan gigi perseneling ke gigi tiga, dikarenakan pada gigi

tiga power band lebih luas/besar dan tenaga puncak lebih cepat terasa.

Lalu memutar handle gas pada rpm 4000, selanjutnya digas secara

spontan hingga rpm maksimal .

b) Hasil akan terlihat di layar monitor komputer yang terhubung dengan

mesin dynometer.

c) Mengulangi langkah-langkah tersebut sampai menghasilkan data yang

akurat.

Gambar 3.10. Tampilan monitor pada saat pengujian

d) Pengujian Konsumsi Bahan Bakar

· Pasang burret dan isi dengan bensin 10cc.

commit to user

· Kemudian nyalakan mesin sampai dengan 5000 rpm dan hitung waktu untuk menghabiskan bensin sebanyak 10 cc.

· Untuk rpm 6000, 7000, 8000, 9000 langkah pengujiannya sama dengan pengujian 5000 rpm, sehingga didapatkan data konsumsi

bahan bakar.

· Ganti CDI dan Koil dengan tipe lain. Lakukan dengan langkah yang sama.

commit to user

BAB IV

HASIL DAN PEMBAHASAN

4.1 Data – Data Hasil Pengujian Daya Dan Torsi

Berikut ini adalah data-data yang diperoleh dari pengujian yang telah

dilakukan menggunakan Dynamometer.

4.1.1 Data Pengujian Sepeda Motor Standar

Berdasarkan pengujian yang telah dilaksanakan, dapat dibuat grafik

hubungan antara daya dan torsi terhadap putaran mesin pada pengujian sepeda

motor standar sebagai berikut:

Gambar 4.1 Grafik hubungan daya dan torsi CDI Standar dan Koil Standar

Berdasarkan grafik pada gambar 4.1 dapat diketahui daya maksimum yang

dicapai sebesar 9,2 hp pada putaran 7853 rpm dan torsi puncak yang dihasilkan

adalah 9,77 N.m pada putaran 5842 rpm. Sedangkan untuk spesifikasi motor

standar pada manual book tipe 30C CW110 mempunyai daya 8,8 hp pada putaran

8000 rpm dan untuk torsi 9,02 N.m pada putaran 5000 rpm.

Daya = -3E-07x2 + 0.004x - 8.753

5000 6000 7000 8000 9000 10000 11000

Daya

commit to user

Dengan selisih hasil pengujian dan hasil spesifikasi motor standar yang

tidak terlalu besar, maka hasil pengujian tersebut dapat sebagai acuan atau

pembanding dengan pengujian menggunakan pengapian CDI racing dan koil

racing.

4.1.2 Data Pengujian Sepeda Motor Menggunakan CDI Racing dan Koil Standar

Berdasarkan pengujian yang telah dilaksanakan, dapat dibuat grafik

hubungan antara daya dan torsi terhadap putaran mesin pada pengujian sepeda

motor menggunakan CDI racing dan koil standar sebagai berikut:

Gambar 4.2 Grafik hubungan antara daya dan torsi CDI racing dan koil standar

Berdasarkan grafik pada gambar 4.2 dapat diketahui bahwa daya

maksimum yang dicapai sebesar 9,1 hp pada putaran 8014 rpm, terdapat selisih

0,1 hp dengan motor pengapian standar dan putaran mencapai daya maksimal

lebih cepat motor pengapian standar. Sedangkan torsi puncak yang dihasilkan

adalah 9,0 N.m pada putaran 5443 rpm, selisih 0,77N.m dengan pengapian

standar.

Dengan hasil tersebut bahwa penggunaan CDI racing pada motor standar

tidak menambah daya maupun torsi mesin pada putaran bawah maupun di putaran

Daya = -3E-07x2 + 0.005x - 11.04

5000 6000 7000 8000 9000 10000 11000

Daya

commit to user

atas. Hal tersebut senada dengan penelitian Herwanto (2010) yang menyatatan

pemakaian CDI racing tidak meningkatkan torsi maupun daya pada motor.

4.1.3 Data Pengujian Sepeda Motor Menggunakan CDI Standar dan Koil Racing

Berdasarkan pengujian yang telah dilaksanakan, dapat dibuat grafik

hubungan antara daya dan torsi terhadap putaran mesin pada pengujian sepeda

motor menggunakan CDI standar dan koil racing sebagai berikut:

Gambar 4.3 Grafik hubungan daya dan torsi CDI standar dan koil racing

Berdasarkan grafik pada gambar 4.3 dapat diketahui daya maksimum yang

dicapai sebesar 9,3 hp pada putaran 7614 rpm. Pada penggunaan koil racing

terjadi peningkatan torsi sebesar 0,1hp dan putaran untuk mencapai daya

maksimal lebih cepat 139 rpm. Sedangkan torsi mengalami penurunan sebesar

0,6 N.m yaitu torsi maksimal yang dihasilkan adalah 9,71 N.m pada putaran 5890

rpm.

Hasil tersebut tidak sesuai dengan pernyataan Herwanto (2010) dan

Subroto (2009) yang menyatakan bahwa pemakaian koil Racing dapat

meningkatkan torsi dan daya mesin. Perbedaan hasil penelitin tersebut dapat

5000 6000 7000 8000 9000 10000 11000

Daya

commit to user

disebabkan oleh beberapa faktor yang mempengaruhi kinerja dari motor tesebut

misal perbedaan jenis / tipe koil yang digunakan, setting karburator atau tingkat

konsumsi bahan bakar dan sebagainya.

4.1.4 Data Pengujian Sepeda Motor Menggunakan CDI Racing dan Koil Racing

Berdasarkan pengujian yang telah dilaksanakan, dapat dibuat grafik

hubungan antara daya dan torsi terhadap putaran mesin pada pengujian sepeda

motor menggunakan cdi racing dan koil racing sebagai berikut:

Gambar 4.4 Grafik hubungan dan torsi CDI racing dan koil racing

Berdasarkan grafik pada gambar 4.4 dapat diketahui daya maksimum yang

dicapai sebesar 9,3 hp pada putaran 7953 rpm, mengalami penurunan 0,1 hp dan

selisih 100 rpm untuk memperoleh daya maksimal. Sedangkan torsi maksimal

juga mengalami penurunan 0,45 N.m dan selisih putaran 129 rpm untuk

memperoleh torsi maksimal, torsi maksimal yang dihasilkan adalah 9,32 N.m

pada putaran 6071 rpm. Hasil tersebut tidak sesuai dengan pernyataan Herwanto

(2010) dan Subroto (2009) yang menyatakan bahwa pemakaian koil Racing dapat

meningkatkan torsi dan daya mesin.

Daya = -3E-07x2 + 0.005x - 11.52

5000 6000 7000 8000 9000 10000 11000

Daya

commit to user

Tetapi untuk penurunan daya dan torsi setelah mencapai daya puncak

lebih stabil tidak sesegnifikan pengapian standar. Dimana data pada putaran

10000 rpm daya sebesar 7,9 hp dibandingkan dengan pengapian standar yang

sudah turun 7,7 hp dan untuk torsi pada putaran 10000 rpm torsi sebesar 5,60

N.m, dibanding pengapian standar yang sudah turun 5,43 N.m

4.2 Analisa Data Daya dan Torsi

Dari beberapa grafik hubungan antara daya dan putaran mesin yang

terdapat pada gambar 4.1 sampai gambar 4.4, dapat dibandingkan daya yang

dihasilkan antara motor standar dengan motor yang memakai CDI racing maupun

yang memakai koil racing yang tampak pada gambar 4.5 berikut:

Gambar 4.5 Grafik daya pada tiap jenis pengapian

Dari hasil percobaan diperoleh berbagai hubungan yang menunjukan

perbedaan daya sepeda motor dengan penggunaan CDI racing maupun dengan

koil racing. Dari grafik 4.5 dapat dilihat daya tertinggi menggunakan pengapian

CDI standar dan koil racing pada putaran 5000 sampai 7614 rpm dibanding

5000 6000 7000 8000 9000 10000 11000

commit to user

pengapian jenis lain dan daya maksimal sebesar 9,3 hp pada 7614 rpm. Akan

tetapi untuk putaran diatas 7614 rpm daya tertinggi dihasilkan oleh pengapian

CDI dan koil racing.

Selain daya, grafik hubungan antara torsi dan putaran yang terdapat juga

pada gambar 4.1 sampai gambar 4.4, dapat dibandingkan torsi dihasilkan antara

motor standar dengan motor yang memakai CDI racing maupun dengan yang

memakai koil racing yang tampak pada gambar 4.6.

Gambar 4.6 Grafik torsi pada tiap jenis pengapian

Dari hasil pengujian diperoleh berbagai hubungan yang menunjukan

perbedaan torsi sepeda motor dengan penggunaan CDI racing maupun dengan

koil racing. Dari grafik 4.6 dapat dilihat bahwa torsi tertinggi menggunakan

pengapian standar pada rpm 4500 sampai 6000 dengan torsi maksimal sebesar

9,77 pada rpm 5842. Tetapi untuk putaran diatas 6000 rpm torsi terbesar

dihasilkan oleh pengapian menggunakan CDI racing dan koil racing.

Std = -2E-07x2 + 0.001x + 5.482

5000 6000 7000 8000 9000 10000 11000

commit to user

4.3 Analisa Data Hasil Pengujian Konsumsi Bahan Bakar

Dalam pengujian konsumsi bahan bakar diukur sebagai aliran massa bahan

bakar per unit waktu. Konsumsi bahan bakar spesifik adalah laju aliran bahan

bakar per satuan daya.

4.3.1 Data Pengujian Konsumsi Bahan Bakar Untuk Motor Standar

Data yang diperoleh dari waktu yang dibutuhkan untuk menghabiskan

bensin 10 cc pada putaran 5000, 6000, 7000, 8000 dan 9000 rpm untuk jenis

pengapian standar.

Tabel 4.1 Hasil perhitungan konsumsi bahan bakar spesifik untuk motor standar

RPM

Volume

burret (cc)

Waktu

(detik)

f (kg/h)

sfc

(kg/hp.h)

5000 10 39.84 0.668675 0.101314

6000 10 32.88 0.810219 0.098807

7000 10 29.44 0.904891 0.102829

8000 10 27.46 0.970138 0.106609

commit to user

Gambar 4.7 Grafik SFC CDI standar dan koil standar

Hasil perhitungan konsumsi bahan bakar spesifik untuk motor standar

terlihat pada gambar 4.7 dapat di amati bahwa untuk pengapian standar konsumsi

bahan bakar spesifik cenderung menurun pada putaran 5000 sampai 6000 rpm

yaitu sebesar dari 0,101 sampai 0,098 kg/hp.h. Selanjutnya untuk putaran 6000 sampai 9000 rpm mengalami peningkatan sebanding dengan bertambahnya

putaran mesin yaitu sebesar 0,098 sampai dengan 0,115 kg/hp.h. Untuk konsumsi

bahan bakar spesifik rata-rata adalah 0,1050 kg/hp.h. Dari hasil tersebut

kemudian akan dipakai sebagai acuan untuk membandingkan antara konsumsi

bahan bakar yang menggunakan CDI dan koil standar dengan konsumsi bahan

bakar yang menggunakan CDI racing dan koil racing.

4.3.2 Data Pengujian Konsumsi Bahan Bakar Untuk Motor Dengan CDI Racing

dan Koil Standar.

Data yang diperoleh dari waktu yang dibutuhkan untuk menghabiskan

bensin 10 cc pada putaran 5000, 6000, 7000, 8000 dan 9000 rpm untuk jenis

pengapian CDI racing dan koil standar.

SFC = 2E-09x2 - 2E-05x + 0.157

GRAFIK SFC CDI STANDAR DAN KOIL STANDAR

commit to user

Tabel 4.2 Hasil perhitungan konsumsi bahan bakar spesifik untuk motor dengan

CDI racing dan koil standar

RPM

Gambar 4.8 Grafik Grafik SFC CDI standar dan koil standar

untuk motor dengan pengapian CDI racing dan koil standar. Pada putaran

5000 sampai 8000 mengalami penurunan dari 0,105 sampai 0,096. Sedangkan

untuk putaran 8000 -9000 rpm konsumsi bahan bakar naik mencapai 0,1146

kg/hp.h. Dengan rata – rata konsumsi bahan bakar spesifik 0,1034 kg/hp.h.

Dari data tabel 4.2 hasil perhitungan konsumsi bahan bakar spesifik untuk

motor dengan CDI racing dan koil standar bila di bandingkan dengan motor yang

menggunakan CDI dan koil standar pada putaran 5000 sampai 9000 rpm

mengalami penurunan rata-rata adalah 0,0016 kg/hp.h. Dengan ini menunjukkan

SFC = 3E-09x2 - 4E-05x + 0.244

GRAFIK SFC CDI RACING DAN KOIL STANDAR

commit to user

konsumsi bahan CDI racing dan koil standar lebih irit dibandingkan pengapian

CDI dan koil standar.

Penurunan konsumsi bahan bakar ini berakibat pada penurunan daya dan

torsi yang dihasilkan pada pemakaian CDI racing dan koil standar. Jadi untuk

meningkatkan daya dan torsi pada pengapian CDI racing dan koil standart perlu

dilakukan setting karburator untuk menambah konsumsi bahar bakar.

4.3.3 Data Pengujian Konsumsi Bahan Bakar Untuk Motor Dengan CDI

Standar Dan Koil Racing

Data yang diperoleh dari waktu yang dibutuhkan untuk menghabiskan

bensin 10 cc pada rpm 5000, 6000, 7000, 8000, 9000 untuk jenis pengapian CDI

standar dan koil racing.

Tabel 4.3 Hasil perhitungan konsumsi bahan bakar spesifik untuk motor dengan

CDI standar dan koil racing

RPM

Volume

burret (cc)

Waktu

(detik)

f (kg/h)

sfc

(kg/hp.h)

5000 10 48.66 0.547472 0.081712

6000 10 46.22 0.576374 0.070289

7000 10 32.4 0.822222 0.093434

8000 10 26.1 1.02069 0.11341

commit to user

Gambar 4.9 Grafik hasil analisa konsumsi bahan bakar spesifik untuk motor

dengan CDI standar dan koil racing

Dari hasil perhitungan konsumsi bahan bakar spesifik untuk motor dengan

CDI standar dan koil racing dapat diamati pada gambar 4.9. Untuk konsumsi

bahan bakar untuk CDI standar dan koil racing pada putaran 5000 – 6000 rpm

mengalami penurunan dari 0,0817 kg/hp.h sampai 0,0702 kg/hp.h . Tetapi untuk

putaran 6000 – 9000 rpm mengalami kenaikan seiring kenaikan rpm mesin

sebesar 0,054 kg/hp.h. yaitu dari 0,0702 kg/hp.h sampai 0,1249 kg/hp.h. Dengan

rata – rata konsumsi bahan bakar spesifik 0,096 kg/hp.h.

Dari data tabel 4.3 hasil perhitungan konsumsi bahan bakar spesifik untuk

motor dengan CDI standar dan koil racing bila di bandingkan dengan motor yang

menggunakan CDI dan koil standar pada putaran 5000 sampai 9000 rpm

mengalami penurunan rata-rata adalah 0,0083 kg/hp.h. Dengan ini menunjukkan

konsumsi bahan CDI standar dan koil racing lebih irit dibandingkan untuk motor

dengan CDI racing dan koil standar dan pengapian CDI dan koil standar.

Dari penurunan konsumsi bahan bakar yang mencapai 0,0083 kg/hp.h, ini

juga berpengaruh pada daya yang hanya selisih 0,1 hp dan torsi yang mengalami

penurunan 0,6 N.m. Jadi untuk meningkatkan daya dan torsi pada pengapian CDI

racing dan koil standart perlu dilakukan setting karburator untuk menambah

konsumsi bahar bakar seperti pada penggunaan CDI racing dan koil standar.

SFC = 3E-09x2 - 3E-05x + 0.149

GRAFIK SFC CDI STANDAR DAN KOIL RACING