1

Manajemen

Transportasi

Fungsi dasar manajemen

distribusi dan transportasi

1.

Melakukan segmentasi dan

menentukan target service level

2.

Menentukan mode transportasi yang

akan digunakan

3.

Melakukan konsolidasi informasi dan

pengiriman

4.

Melakukan penjadwalan dan penentuan

rute pengiriman

5.

Memberikan pelayanan nilai tambah

6.

Menyimpan persediaan

7.

Menangani pengembalian (return)

Strategi distribusi

Secara umum strategi distribusi produk

dari pabrik ke pelanggan ada tiga, yaitu :

1.

Pengiriman langsung (direct shipment)

2.

Pengiriman melalui warehouse

3.

Cross-docking

Pengirman langsung (direct

shipment)

Pengiriman dilakukan langsung dari pabrik ke

pelanggan tanpa melalui gudang atau fasilitas penyangga

Cocok untuk produk yang berumur pendek atau

mudah rusak dalam proses bongkar muat/pemindahannya

Terjadi penghematan karena hilangnya fasilitas

gudang atau fasilitas penyangga

Walaupun terkadang biaya distribusi mejadi lebih

tinggi karena tidak dapat mencapai scale of economics

Contoh : pengiriman coca cola dari pabrik ke giant,

carefour, dll

Menanggung resiko yang tinggi jika ketidakpastian

permintaan/pasokan tinggi

Pengiriman melalui

warehouse

Produk yang dikirim dari pabrik melewati satu

atau lebih gudang atau fasilitas penyangga

Cocok untuk produk dengan tingkat

ketidakpastian demand/supply yang tinggi serta produk dengan daya tahan relatif lama (durable products)

Gudang berfungsi sebagai tempat konsolidasi

beban dari sejumlah supplier sehngga pengiriman skala ekonomi bisa dicapai

Jika terdapat ketidaksinkronan dalam demand

dan supply maka gudang sebagai peredam ketidakpastian

Biaya operasional menjadi lebih tinggi dan

barang relatif lama sampai ke tangan pelanggan

Cross-Docking

Produk yang dikirim ke pelanggan akan melalui

fasilitas cross-dock yang berada di antara pabrik dan pelanggan

Di tempat ini, kendaraan penjemput dan

pengirim akan bertemu dan terjadi transfer beban (dimungkinkan terjadi konsolidasi yang melibatkan banyak pabrik dan pelanggan)

Pengiriman bisa relatif cepat dan tetap mencapai

economics of scale

Kegiatan handling akan jauh berkurang dan

inventory di supply chain tidak setinggi model warehousing

Strategi ini lemah dari sisi kebutuhan investasi

sistem yang cukup tinggi untuk mencapai

visibilitas informasi serta koordinasi diantara pabrik-pelanggan, antar pabrik dan antar

pelanggan

Moda transportasi

Manajer supply chain perlu memahami

kelayakan, keunggulan, dan kelemahan tiap

jenis alat transportasi dalam membuat

keputusan pengiriman/distribusi produknya

Shipper : pemilik barang yang

berkepentingan barangnya untuk dikirim

Carrier : pihak yang bertugas melakukan

pengiriman, misal jasa pengiriman

Mode transportasi terbaik mana yang

digunakan bisa berbeda apabila ditinjau dari

sudut pandang yang berbeda (shipper vs

carrier)

Dasar pertimbangan

evaluasi moda transportasi

Dilihat dari sudut pengirim atau

carrier

Hal yang perlu dipertimbangkan:

Biaya-biaya yang terlibat

Biaya alat transportasi (beli atau sewa)

Biaya operasional tetap (biaya terminal atau

bandara)

Biaya operasional variabel (biaya bahan bakar)

Biaya-biaya lain seperti overhead

Aspek lain seperti kecepatan, volume

angkut, fleksibilitas

Dasar pertimbangan

evaluasi moda transportasi

Dilihat dari sudut shipper

Hal yang perlu dipertimbangkan:

Biaya transportasi, biaya persediaan, biaya

loading-unloading, dan biaya fasilitas

Tingkat service level yang diperoleh dan

ketidakpastian waktu pengiriman

Trade off antara berbagai ongkos tersebut

harus dicari dalam menentukan mode

transportasi

Misal : ada mode transportasi yang mahal,

namun cepat dan menghasilkan penurunan

inventory secara signifikan

Evaluasi umum moda

transportasi

Penentuan rute dan jadwal

pengiriman

Biaya bukanlah satu-satunya faktor

pertimbangan dalam proses pengiriman

Permasalahan penjadwalan dan penentuan rute

pengiriman bisa memiliki beberapa tujuan, seperti:

Meminimumkan biaya pengiriman Meminimumkan waktu

Meminimumkan jarak tempuh

Yang lainnya menjadi kendala (constraint),

seperti :

Time window (waktu tertentu)

Maksimum jarak tempuh tiap kendaraan Kapasitas kendaraan

Metode Saving Matrix

Yaitu metode untuk meminimumkan jarak

atau waktu atau ongkos dengan

mempertimbangkan kendala-kendala

yang ada

Langkah-langkah yang harus dikerjakan:

1.

Mengidentifikasi matrik jarak

2.

Mengidentifikasikan matrik

penghematan (saving matrix)

3.

Mengalokasikan toko ke kendaraan atau

rute

4.

Mengurutkan toko (tujuan) dalam rute

yang sudah terdefinisi

Contoh

Sebuah perusahaan akan mengirimkan produk dari

gudang pusat yang diasumsikan berada di titik pusat (0,0) ke 8 lokasi toko yang koordinatnya ditampilkan berikut

Perusahaan bisa menyewakan maksimum 3 truk

dengan kapasitas 700 unit Toko

tujuan Koordinat x Koordinat y Ukuran order

Menentukan jarak antara gudang ke

masing-masing toko dan jarak antar toko

Untuk sederhananya, menggunakan lintasan

terpendek sebagai jarak antar lokasi

Apabila jarak riil antar lokasi diketahui, maka

jarak riil tersebut lebih baik digunakan daripada dihitung secara teoritis

Langkah

I :Mengidentifikasikan matrik

Gudang Toko 1 Toko 2 Toko 3 Toko 4 Toko 5 Toko 6 Toko 7 Toko 8

Toko 1 12,8 0,0

Toko 2 10,4 13,2 0,0

Toko 3 17,9 17,1 26,2 0,0

Toko 4 10,2 6,0 15,3 11,7 0,0

Toko 5 9,1 7,1 15,0 11,4 1,4 0,0

Toko 6 6,4 6,7 8,6 17,7 6,7 6,4 0,0

Toko 7 15,6 4,0 13,2 20,9 10,0 11,0 9,2 0,0

Toko 8 6,3 8,2 6,4 19,8 8,9 8,6 2,2 10,0 0,0

Tabel 1. Matrik jarak dari gudang ke toko dan antar toko

Asumsi awal : setiap toko akan dikunjungi oleh

satu truk secara eksklusif (akan ada 8 rute yang berbeda dengan satu tujuan masing-masing)

savings matrix mempresentasikan penghematan

yang bisa direalisasikan dengan menggabungkan dua pelanggan ke dalam satu rute

Ilustrasi perubahan yang terjadi dengan

mengkonsolidasikan toko 1 dan toko 2 ke dalam satu rute

Langkah

2 :

Mengidentifikasikan matrik

penghematan (savings

matrix)

Perubahan jarak yang terjadi adalah

2 J (G,1) + 2 J (G,2) – [ J (G,1) + J (1,2) + J (2,G)] = J (G,1) + J (G,2) – J (1,2)

Hasil tersebut diperoleh dengan asumsi bahwa jarak (x,y) sama dengan jarak (y,x)

Dapat digeneralisasi : S (x,y) = J (G,x) + J (G,y) – J (x,y)

S (x,y) adalah penghematan jarak (savings) yang

diperoleh dengan menggabungkan rute x dan y menjadi satu

Dengan rumus di atas matrik penghematan

dapat dihitung untuk semua toko

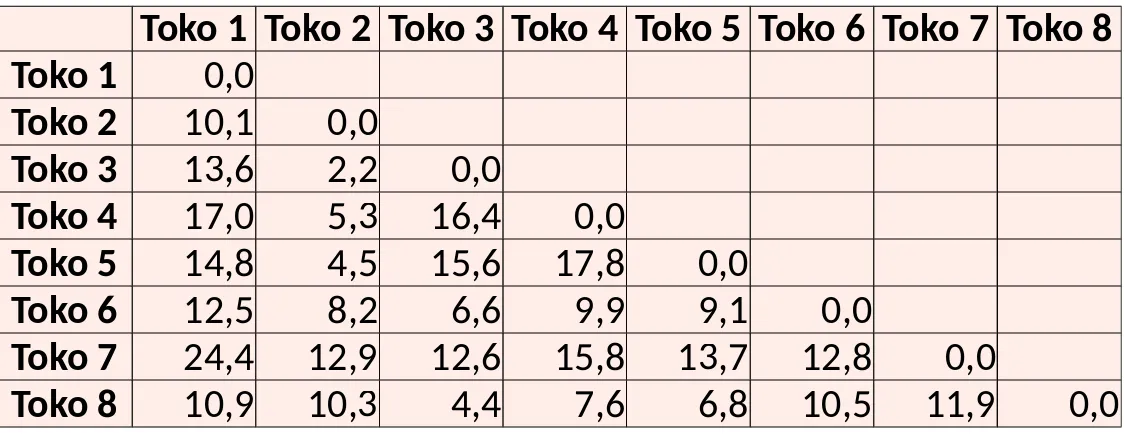

Toko 1 Toko 2 Toko 3 Toko 4 Toko 5 Toko 6 Toko 7 Toko 8

Toko 1 0,0

Toko 2 10,1 0,0

Toko 3 13,6 2,2 0,0

Toko 4 17,0 5,3 16,4 0,0

Toko 5 14,8 4,5 15,6 17,8 0,0

Toko 6 12,5 8,2 6,6 9,9 9,1 0,0

Toko 7 24,4 12,9 12,6 15,8 13,7 12,8 0,0

Toko 8 10,9 10,3 4,4 7,6 6,8 10,5 11,9 0,0

Tabel 2. Matrik penghematan jarak dengan menggabungkan dua rute yang berbeda

Di awal kita mengalokasikan tiap toko ke rute

yang berbeda atau rute awal yang ditunjukkan pada tabel 3 berikut.

Langkah

3 :

Mengalokasikan toko ke

kendaraan atau rute

Gudang Toko 1 Toko 2 Toko 3 Toko 4 Toko 5 Toko 6 Toko 7 Toko 8

Toko 7 Rute 7 24,4 12,9 12,6 15,8 13,7 12,8 0,0

Toko 8 Rute 8 10,9 10,3 4,4 7,6 6,8 10,5 11,9 0,0

Order 320 85 300 150 200 120 180 230

Tabel 3. Langkah awal semua toko memiliki rute terpisah

Penggabungan akan dimulai dari nilai penghematan

terbesar karena kita berupaya memaksimumkan penghematan

Dimulai dari angka 24,4 yang merupakan

penghematan dari penggabungan toko 1 dan 7

Jumlah beban masing-masing 320 dan 180 sehingga

bisa dilakukan Gudang Toko 1 Toko 2 Toko 3 Toko 4 Toko 5 Toko 6 Toko 7 Toko 8

Toko 7 Rute 1 24,4 12,9 12,6 15,8 13,7 12,8 0,0

Toko 8 Rute 8 10,9 10,3 4,4 7,6 6,8 10,5 11,9 0,0

Penghematan terbesar kedua adalah 17,8 (toko 4 dan

toko 5)

Jumlah beban kedua toko 150 + 200 = 350 ; toko 5

bisa bergabung ke rute 4

Gudang Toko 1 Toko 2 Toko 3 Toko 4 Toko 5 Toko 6 Toko 7 Toko 8 Toko 1 Rute 1 0,0

Toko 2 Rute 2 10,1 0,0

Toko 3 Rute 3 13,6 2,2 0,0

Toko 4 Rute 4 17,0 5,3 16,4 0,0

Toko 5 Rute 4 14,8 4,5 15,6 17,8 0,0

Toko 6 Rute 6 12,5 8,2 6,6 9,9 9,1 0,0

Toko 7 Rute 1 24,4 12,9 12,6 15,8 13,7 12,8 0,0

Toko 8 Rute 8 10,9 10,3 4,4 7,6 6,8 10,5 11,9 0,0

Penghematan berikutnya adalah 16,4 yang merupakan

penggabungan toko 3 dan toko 4

Toko 4 sudah tergabung dengan toko 5, maka kita lihat

apakah toko 3 bisa ikut bergabung

Tambahan toko 3 membuat total beban menjadi 650

(masih di bawah kapasitas truk, sehingga bisa bergabung)

Sisa kapasitas truk hanya 50 sehingga rute 4 sudah

selesai dengan melayani toko 3, 4, dan 5

Nilai penghematan berikutnya adalah 12,9 dimana toko

2 bergabung dengan rute 1, sehingga rute 1 melayani toko1, 2, dan 7 dengan total beban sebanyak 585

Selanjutnya adalah penggabungan toko 2 dan toko 8

menjadi satu rute dengan beban 350

Jadi kita berakhir dengan tiga kelompok, yaitu:

Rute 1 : toko 1, 2, dan 7 (beban 585) Rute 2 : toko 3, 4, dan 5 (beban 650) Rute 3 : toko 6 dan toko 8 (beban 350)

Gudang Toko 1 Toko 2 Toko 3 Toko 4 Toko 5 Toko 6 Toko 7 Toko 8 Toko 1 Rute 1 0,0

Toko 2 Rute 2 10,1 0,0

Toko 3 Rute 3 13,6 2,2 0,0

Toko 4 Rute 4 17,0 5,3 16,4 0,0

Toko 5 Rute 4 14,8 4,5 15,6 17,8 0,0

Toko 6 Rute 6 12,5 8,2 6,6 9,9 9,1 0,0

Toko 7 Rute 1 24,4 12,9 12,6 15,8 13,7 12,8 0,0

Toko 8 Rute 8 10,9 10,3 4,4 7,6 6,8 10,5 11,9 0,0

Akan dibahas dua metode sederhana, dengan prinsip

meminimumkan jarak perjalanan truk :

1. Metode Nearest insert

2. Metode Nearest neighbor

Metode Nearest insert

Memilih toko yang kalau dimasukkan ke dalam rute yang

sudah ada menghasilkan tambahan jarak yang minimum

Sebagai ilustrasi kita lihat rute 1 yang melayani toko 1,

2, dan 7

Pada awalnya kita memiliki trip dari gudang ke gudang

dg jarak 0

Selanjutnya kita lihat berapa jarak yang terjadi dengan

menambahkan masing-masing toko ke rute yang ada:

G – 1 – G = 25,6 G – 2 – G = 20,8 G – 7 – G = 31,2

Langkah

4 :

Mengurutkan toko (tujuan)

dalam rute yang sudah

terdefinisi

Metode Nearest insert (lanjutan)

Karena jarak yang dihasilkan minimum yaitu 20,8 dari

alternatif kedua, maka yang dikunjungi dulu adalah toko 2 sehingga saat ini kita memiliki rute G – 2 – G

Dengan cara yang sama kita mengevaluasi toko mana

yang selanjutnya akan dikunjungi

Dari dua alternatif diperoleh :

G – 2 – 1 – G = 36,4 G – 2 – 7 – G = 39,2

Karena yang minimum adalah alternatif 1 dengan jarak

36,4 maka yang dikunjungi setelah toko 2 adalah toko 1

Karena hanya tersisa satu toko, maka pekerjaan kita

selesai dan rute yang terbentuk G – 2 – 1 – 7 – G dengan jarak 43,2

Metode Nearest neighbor

Prinsipnya selalu menambahkan toko yang jaraknya

paling dekat dengan toko yang kita kunjungi terakhir...

Di awal kita berangkat dari gudang sehingga kita

mencari toko terdekat dari gudang

Di antara 3 toko yang terdekat adalah toko 2 dengan

jarak 10,4

Selanjutnya dari toko 2, jarak ke toko 1 dan 7

sama-sama 13,2 sehingga bisa dipilih salah satu (misal nomor terkecil)

Rutenya menjadi : G – 2 – 1 – 7 – G

Tidak selalu cara yang berbeda menghasilkan jarak

yang sama

Kita bisa membandingkan beberapa algoritma yang

berbeda, kemudian memilih jarak total yang minimum

Melakukan monitoring

pengiriman

Informasi posisi barang dalam

pengiriman penting diketahui sejak dini

oleh kedua belah pihak sehingga bisa

dilakukan proses pengendalian secara

dini

Proses monitoring membutuhkan

teknologi yang bisa secara real time

melaporkan posisi barang setiap saat

Teknologi ini bisa meliputi komunikasi

radio, satelit, barcoding, intelligent

messaging, dsb.

Manfaat yang bisa diberikan dengan pemakaian teknologi yang tepat dalam memonitor proses pengiriman :

1. Perusahaan pengiriman bisa melakukan

pemetaan posisi geografis armada mereka dalam suatu peta elektronik

2. Pengurangan waktu pengiriman karena

dimungkinkan untuk melakukan perubahan rute untuk menghindari kemacetan

3. Dapat melakukan perubahan tujuan jika terjadi

perubahan mendesak

4. Kepastian yang lebih tinggi didapat oleh kedua

belah pihak

Apabila ada tanda keterlambatan, maka pemesan dapat

melakukan tindakan alternatif, misalnya pemesanan mendadak atau perubahan jadwal produksi (jika

barang digunakan untuk bahan baku)

Tugas Dikumpulkan Saat

UTS Sesuai Kelompok

Berikan contoh perusahaan dalam menerapkan

Manajemen Transportasi dan Distribusi atau

Manajemen Distribusi/Lean Distribution, serta jelaskan model yang dilakukan oleh perusahaan tersebut.

Buat summary dari penelitian yang berkaitan dengan

penentuan lokasi gudang (Facility Location), dengan 4 model yang ada (boleh jasa atau manufaktur) dan

cantumkan sumber penelitian yang dipakai. Contoh :

Sumber ; Gunasekaran, A., et al, 2004, A Framework for Supply Chain Performance

Measurement, Int. Journal Production Economics Vol. 87, page. 333-347.

Note : Referensi bisa dilihat pada beberapa contoh penelitian

Sebuah perusahaan akan mengirimkan produk dari

gudang pusat yang diasumsikan berada di titik pusat (0,0) ke 5 lokasi toko yang koordinatnya ditampilkan berikut

Perusahaan bisa menyewakan maksimum 3 pickup

dengan kapasitas 300 unit

Note : Referensi bisa dilihat pada beberapa contoh penelitian

Toko

tujuan Koordinat x Koordinat y Ukuran order

1 12 18 120 2 -3 10 80 3 6 -5 150

4 8 2 110

5 -6 7 175