91 BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1 Tinjauan Umum Objek Penelitian 4.1.1 Sejarah Perusahaan

CV. Bandung Djaya Textile (BADJATEX) berdiri pada tahun 1975, perusahaan ini bergerak dalam bidang manufaktur yang menghasilkan kain jenis denim dan grey. Pada awal pendiriannya CV.Badjatex memiliki dua departemen produksi yaitu departemen pemintalan dan departemen penenunan yang terletak di Majalaya. Namun, pada tahun 1979 CV. Badjatex pindah ke Dayeuh Kolot dengan hanya memiliki satu depertemen yaitu depertemen penenunan dengan menambah unit produksi pencelupan, pencapan dan penyempurnaan, sehingga produk yang dihasilkan tidak hanya kain mentah tapi juga kain jadi. Sedangkan departemen pemintalan pindah ke Banjaran dan berubah nama menjadi PT. Malaka Sari. Untuk daerah pemasarannya CV. Badjatex memasarkan hasil produksinya ke Jakarta, Surabaya, Medan dan Hongkong.

CV. Badjatex terletak di Jl. Citepus No.5 Moch. Toha Dayeuh Kolot Bandung, dengan memiliki kantor pemasaran yang terletak di daerah Kuningan Jakarta Selatan. Pemilihan lokasi perusahaan di Dayeuh Kolot tersebut berdasarkan beberapa pertimbangan sebagai berikut:

1. Lokasi dekat dengan sumber air yaitu sungai Citarum, karena kebutuhan air sangat penting dalam proses produksi.

2. Dekat dengan daerah pemukiman penduduk sehingga memudahkan perusahaan untuk memperoleh tenaga kerja.

3. Sarana transportasi daerah yang baik dan lokasi perusahaan yang strategis sehingga mendukung proses pengangkutan bahan baku maupun hasil produksi. Lokasi perusahaan berjarak 4 KM dari pintu Tol Moch.Toha dan 6 KM dari pintu Tol Kopo.

Perusahaan ini memiliki luas lahan 12.144 m2 dengan luas bangunan 11.500 m2, yang terdiri dari bangunan unit produksi seluas 10.100 m2, tempat penyediaan air bersih 750 m2 dan area penampungan limbah seluas 250 m2 dan bangunan lain seluas 400 m2.

4.1.2 Kegiatan Pemeliharaan Yang Dilakukan CV. Badjatex

Kegiatan pemeliharaan yang dilakukan oleh perusahaan merupakan salah satu dari beberapa fungsi penting yang harus dilaksanakan dalam menjalankan operasi perusahaan, sebab kerusakan yang terjadi pada fasilitas produksi yang berpengaruh terhadap kapasitas produksi, biaya produksi, kualitas produksi yang dihasilkan, keselamatan karyawan, waktu produksi dan kepuasan pelanggan.

Proses produksi akan berjalan dengan lancar apabila tidak ada hal-hal yang berkaitan dengan terganggunya fasilitas produksi. Sehingga kegiatan pemeliharaan harus diarahkan untuk mengurangi frekuensi kerusakan dan menghindari terjadinya kerusakan berat pada fasilitas produksi.

Kegiatan pemeliharaan yang dilaksanakan oleh CV.Badjatex adalah sebagai berikut:

A. Perventive Maintenance (Perawatan)

a. Pembersihan, kegiatan ini dilakukan oleh operator mesin yang bersifat pembersihan ringan yaitu dengan membersihkan bagian luar mesin, karena banyak terdapat bulu-bulu halus dan benang sisa-sisa produksi. Kegiatan ini dilakukan tanpa menghentikan proses operasi mesin, dengan kata lain tidak perlu tenaga khusus untuk melakukan kegiatan ini dan dapat dilakukan selama proses produksi berlangsung.

b. Pengecekan kondisi mesin mengenai pergerakan saat mesin beroperasi, karena mesin yang digunakan di CV. Badjatex sudah menggunakan teknologi yang canggih, maka untuk kegiatan ini operator dimudahkan dengan adanya lampu indikator yang berwarna putih, merah, kuning dan hijau. Lampu indikator ini akan memberikan sinyal (menyala) bahwa adanya masalah dengan mesin tersebut, adapun keterangan yang dapat kita peroleh dengan adanya lampu indikator yang menyala adalah:

• Putih (Menyala): arti dari sinyal ini adalah adanya kelainan yang terjadi pada mesin dan mesin meminta agar operator bagian maintenance melakukan maintenance terhadap mesin tersebut.

• Putih (Menyala Berkedip): arti dari sinyal ini adalah adanya kelainan yang terjadi pada mesin dan mesin meminta agar operator melakukan pelumasan.

• Merah (Menyala): arti dari sinyal ini adalah adanya kelainan yang terjadi pada mesin dan mesin meminta agar operator melakukan penyambungan benang (penambalan benang), karena adanya benang lusi (Benang Beam/benang penyulam) yang putus.

• Kuning (Menyala): arti dari sinyal ini adalah adanya kelainan yang terjadi pada mesin dan mesin meminta agar operator melakukan penyambungan benang (penambalan benang),, karena adanya benang pakan (benang sulam) yang putus.

• Hijau (Menyala): arti dari sinyal ini adalah adanya kelainan yang terjadi pada mesin dan operator dengan sengaja menghentikan operasi mesin untuk melakukan pemasangan benang (penggantian gulungan benang pakan).

• Hijau (Menyala Berkedip): arti dari sinyal ini adalah adanya kelainan yang terjadi pada mesin dan mesin meminta agar operator melakukan pemotongan kain, karena kain yang dihasilkan telah mencapai target yang telah di atur sebelumnya pada mesin tersebut.

2) Periodic Maintenance (Perawatan Periodik)

a. Pelumasan Berkala adalah kegiatan pelumasan yang dilakukan pada bagian-bagian yang dibutuhkan oleh mesin, biasanya pada pada komponen bergerak khususnya pada komponen bergerak khususnya pada seluruh bagian poros yang berputar, misalnya

bearing, cutter drivers, rotary leno, dsb. Biasanya dikerjakan

sesuai dengan kebutuhan mesin ada yang satu minggu sekali (108 jam kerja), dua minggu sekali (216 jam kerja), satu bulan sekali (720 jam kerja) dan dua bulan sekali (1440 jam kerja).

b. Penggantian oli adalah kegiatan penggantian oli sesuai jam kerja mesin, misalnya pada bagian roll gears, harness DRC yang juga dilakukan dua minggu sekali (360 jam kerja), satu bulan sekali (720 jam kerja), dan dua bulan sekali (1440 jam kerja).

B. Corrective / Breakdown Maintenance (Penggantian Komponen Mesin atau

Parawatan Tambahan) 1) Minor

Perbaikan kerusakan kecil pada mesin yang dapat dilakukan ditempat mesin berada, diantaranya service press roll, service relay

valve, setting camp untuk corak gray, setting driving disk,

penggantian balde cutter. 2) Major

Perbaikan terhadap kerusakan yang cukup besar sehingga memerlukan tenaga, waktu dan biaya yang cukup besar. Pelaksanaan perbaikan mesin ini dilakukan di tempat terjadi kerusakan, misalnya penggantian mesin motor, penggantian pulling untuk merubah rpm ke speed, penggantian printed.

C. Overhoul (Perawatan Total)

Kegiatan overhoul dilakukan setiap satu tahun sekali atau 8.640 jam kerja mesin, meliputi kegiatan pembersihan secara menyeluruh, pelumasan, pemeriksaan, penggantian spare part dan penyetelan ulang mesin. Kegiatan ini dilakukan di bengkel maintenance.

4.1.3 Maksud dan Tujuan Pemeliharaan Pada CV. Badjatex

Maksud dari pemeliharaan yang dilakukan oleh CV. Badjatex adalah untuk menjaga agar mesin produksi selalu dalam keadaan baik dan siap untuk digunakan sesuai dengan kebutuhan produksi sehingga kegiatan produksi dapat berjalan dengan baik.

Sedangkan tujuan pemeliharaan yang dilakukan oleh CV. Badjatex adalah sebagai berikut:

1. Menghindari kerusakan-kerusakan dini pada mesin.

2. Menjaga mesin-mesin agar dapat bekerja dengan optimal sehingga kontinuitas produksi dapat berjalan dengan lancar.

3. Menjaga mutu produk yang dihasilkan agar tetap memenuhi standar.

4. Menjaga kondisi mesin sehingga dapat memperpenjang usia mesin. 5. Menambah kuantitas produksi mesin.

6. Menjaga ketepatan waktu produksi agar produk dapat selesai tepat pada waktunya.

Proses pemeliharaan yang sifatnya corrective maintenance yang dilakukan oleh CV. Badjatex terhadap mesin-mesin yang rusak tidak tentu waktunya. Karena tidak dapat diketahui kapan mesin akan mengalami kerusakan. Hal ini dapat terjadi oleh karena, sebagai berikut:

a. Kelalaian pegawai dalam menjalankan tugas.

b. Pemasangan spare part yang kurang pas sehingga mengakibatkan kerusakan pada komponen lain.

c. Pemakaian spare part yang melebihi batas waktu penggunaan. 4.1.4 Aktivitas Perusahaan

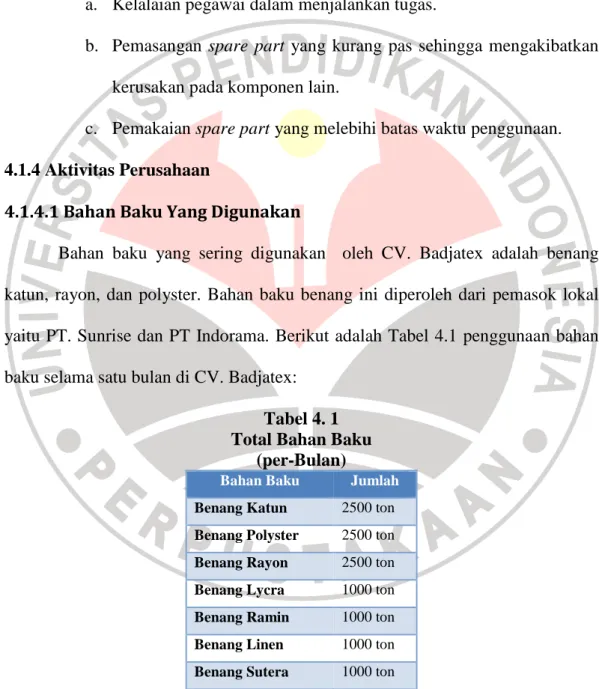

4.1.4.1 Bahan Baku Yang Digunakan

Bahan baku yang sering digunakan oleh CV. Badjatex adalah benang katun, rayon, dan polyster. Bahan baku benang ini diperoleh dari pemasok lokal yaitu PT. Sunrise dan PT Indorama. Berikut adalah Tabel 4.1 penggunaan bahan baku selama satu bulan di CV. Badjatex:

Tabel 4. 1 Total Bahan Baku

(per-Bulan)

Bahan Baku Jumlah

Benang Katun 2500 ton

Benang Polyster 2500 ton

Benang Rayon 2500 ton

Benang Lycra 1000 ton

Benang Ramin 1000 ton

Benang Linen 1000 ton

Benang Sutera 1000 ton Sumber : CV Badjatex. 2009.

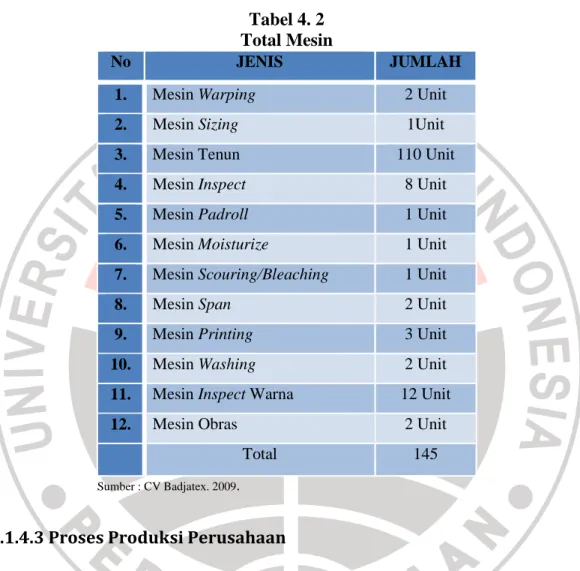

4.1.4.2 Mesin Yang Digunakan

Dalam melakukan kegiatan proses produksi CV. Badjatex menggunakan beberapa jenis mesin yang dapat dilihat pada Tabel 4.2 dibawah ini.

Tabel 4. 2 Total Mesin

No JENIS JUMLAH

1. Mesin Warping 2 Unit

2. Mesin Sizing 1Unit

3. Mesin Tenun 110 Unit

4. Mesin Inspect 8 Unit

5. Mesin Padroll 1 Unit

6. Mesin Moisturize 1 Unit

7. Mesin Scouring/Bleaching 1 Unit

8. Mesin Span 2 Unit

9. Mesin Printing 3 Unit

10. Mesin Washing 2 Unit

11. Mesin Inspect Warna 12 Unit

12. Mesin Obras 2 Unit

Total 145

Sumber : CV Badjatex. 2009.

4.1.4.3 Proses Produksi Perusahaan

Proses produksi kain di CV. Badjatex dilakukan dalam beberapa tahap : a. Departemen Warping, merupakan departemen yang tugasnya

memproses penggulungan benang dari 300-700 cones benang menjadi 1 beam benang.

b. Departemen Sizing, merupakan departemen yang tugasnya memproses melapisi benang dengan larutan kanji agar benang tersebut tahan terhadap gesekan selama proses weaving

(penenunan), dan pengkanjian membuat benang tidak mudah putus.

c. Loom/Weaving (Pentenunan), Sebuah departemen produksi

yang tugasnya mengubah benang menjadi lembaran kain-kain denim dan gray bermutu tinggi.

d. Inspecting, merupakan departemen yang tugasnya memproses

pemeriksaan pada lembaran kain.

e. Pemartaian, merupakan departemen yang tugasnya memproses pemilahan berdasarkan pesanan konsumen.

f. Protraitment, merupakan departemen yang tugasnya terdiri dari

beberapa tahap, diantaranya:

a) Bakar bulu merupakan proses pembakaran pada tepian kain agar kain lebih rapih dan tidak berbulu.

b) Dezising, merupakan proses pembuangan kanji agar kain tidak

tegang.

c) Scouring dan Bleaching, merupakan proses pembersihan dan

pemutihan pada kain.

d) Moisturize, dilakukan dengan tujuan nagar kainmenjadi lebih

lembut.

e) Span, merupakan proses pengeringan kain.

g. Printing Motif, merupakan departemen yang tugasnya memproses pencapan motif pada permukaan kain.

h. Inspecting motif, merupakan departemen yang tugasnya memproses pemeriksaan, apabila terdapat motif yang cacat atau rusak.

i. Finishing, merupakan departemen yang tugasnya memproses

pemeriksaan penyusutan kain dan pemeriksaan pada permukaan kain atau dikenal dengan istilah hand feel.

j. Packing, merupakan departemen yang tugasnya memproses

penggulungan kain, sablon merk, dan pengemasan ke dalam plastic agar kain tidak rusak dan kotor.

Pada Gambar 4.1 berikut digambarkan flow cart proses produksi kain gray yang dilakukan CV. Badjatex:

Sumber : CV Badjatex. 2009.

Gambar 4. 1

Flow Cart Proses Produksi Kain Gray

Warping (Penggulungan Benang) Sizing (Pengkanjian Benang Pakan) Weaving/Loom (Penenunan) Inspecting (Pemeriksaan) Pemartaian/Pemilahan Protraiment Bakar Bulu &

desizing

Bakar Bulu & desizing Scouring& Bleaching Moisturize Span Pirinting Motif Inspecting Motif Finishing Packing

Tabel 4. 3

Flow Cart Proses Produksi Kain Gray

No. Kegiatan

1. Dari gedung benang 2. Menunggu untuk warping 3. Warping (penggulungan benang)

4. Dibawa ke sizing

5. Menunggu untuk di sizing 6. Sizing (pengkanjian) 7. Dibawa ke penenunan

8. Menunggu untuk di loom (penenunan) 9. Penenunan

10. Dibawa ke inspecting

11. Menunggu untuk di inspecting 12. Inspecting

13. Dibawa ke pemartaian 14. Menunggu untuk di partai 15. Pemartaian/Pemilahan obras 16. Dibawa ke protraiment 17. Menunggu untuk protraiment

18. Protraiment: bakar bulu; desizing; scouring; bleaching; moisturize; span.

19. Bakar bulu & desizing (buang kanji) 20. Scouring (menghilangkan kotoran) &

Bleaching (pemutihan)

21. Moisturize (Melembutkan)

22. Span (pengeringan kain)

23. Dibawa ke pencelupan/printing 24. Menunggu untuk pencelupan/printing 25. Printing

26. Dibawa ke inspecting warna 27. Menunggu untuk inspecting warna 28. Inspecting warna

29. Dibawa ke finishing

30. Menunggu untuk finishing

31. Finishing: handfeel & penyusutan kain

32. Dibawa ke packing 33. Menunggu untuk packing

34. Packing : rolling (penggulungan) &

sablon merk

35. Dibawa ke gudang penyimpanan

36. Disimpan di gudang untuk kemudian dikirim ke customer

Keterangan:

:Operasi (suatu tugas atau kegiatan kerja).

:Transportasi (pemindahan barang dari suatu tampat ke tempat lain). :Periksa (pemeriksaan kuantitas atau kualitas produk)

:Penundaan atau delay (penundaan dalam urutan operasi) :Penyimpanan atau storage

Sumber : CV Badjatex. 2009.

Berikut adalah hasil produksi CV. Badjatex periode Juli 2007 sampai dengan Juni 2008:

Tabel 4. 4

Jumlah Produksi Periode Juli 2007-Juni 2008

Bulan Target Produksi (yard) Hasil Produksi (yard)

Juli 1.400.000 1485000 Agustus 1.400.000 1500000 September 1.400.000 1470000 Oktober 1.400.000 1425000 November 1.400.000 1380000 Desember 1.400.000 1365000 Januari 1.400.000 1350000 Februari 1.400.000 1320000 Maret 1.400.000 1350000 April 1.400.000 1305000 Mei 1.400.000 1320000 Juni 1.400.000 1290000 Total 16.800.000 16.560.000 Sumber : CV Badjatex. 2009. Keterangan : 1 yard = 0.9 m 4.2 Deskripsi Variabel Yang Diteliti

Variabel yang diteliti dalam penelitian ini adalah Pelaksanaan Pemeliharaan (Variabel Bebas) dan Kelancaran Proses Produksi (Variabel Terikat) Pada Departemen Weaving di CV. Badjatex. Berikut adalah pendeskripsian untuk masing-masing variabel tersebut:

4.2.1 Gambaran Pelaksanaan Pemeliharaan Pada Departemen Weaving di CV. Badjatex.

Pemeliharaan meliputi segala aktivitas yang terlibat dalam penjagaan peralatan sistem dalam aturan kerja (Sumber; Render dan Heizer 2001:622). Departemen Weaving untuk Pelaksanaan Pemeliharaannya cukup mempengaruhi produksi dari Departemen Weaving itu sendiri maupun Departemen produksi yang lain. Terdapat 2 indikator untuk mengetahui efisiensi dari sebuah pelaksanaan pemeliharaan yaitu preventive maintenance dan breakdown maintenance.

4.2.1.1 Analisis Probabilitas Kerusakan Mesin

Untuk melakukan analisa selanjutnya dapat dilihat jumlah kerusakan mesin perbulan selama setahun (Juli ’07-Juni ’08) di CV. Badjatex sebagai berikut:

Tabel 4. 5

Data Total Kerusakan Perbulan Periode Juli 2007-Juni 2008

No. Bulan Kerusakan Perbulam 1. Juli 11 2. Agustus 10 3. September 12 4. Oktober 15 5. November 18 6. Desember 19 7. Januari 20 8. Februari 22 9. Maret 20 10. April 23 11. Mei 22 12. Juni 24 Jumlah 216 Sumber : CV Badjatex. 2009.

Dari data kerusakan mesin selama 12 bulan tersebut dapat diketahui probabilitas kerusakan mesin, dengan cara membagi kerusakan tiap bulan dengan jumlah mesin, kemudian dikalikan 100%, sehingga diperoleh :

1. Bulan Juli : 100 % = 110 11 x 0.1 2. Bulan Agustus : 100 % = 110 10 x 0.09 3. Bulan September : 100 % = 110 12 x 0.109 4. Bulan Oktober : 100 % = 110 15 x 0.136 5. Bulan November : 100 % = 110 18 x 0.163 6. Bulan Desember : 100 % = 110 19 x 0.172 7. Bulan Januari : 100 % = 110 20 x 0.181 8. Bulan Februari : 100 % = 110 22 x 0.2 9. Bulan Maret : 100 % = 110 20 x 0.181 10. Bulan April : 100 % = 110 23 x 0.209 11. Bulan Mei : 100 % = 110 22 x 0.2 12. Bulan Juni : 100 % = 110 24 x 0.218

Berikut adalah hasil perhitungan probabilitas kerusakan dan probabilitas kerusakan kumulatifnya yang dapat kita lihat pada Tabel 4.6, yaitu sebagai berikut:

Tabel 4. 6

Probabilitas Kerusakan Mesin

No. Bulan Total Kerusakan Probabilitas

kerusakan Probabilitas Kerusakan Kumulatif 1. Juli 11 0.1 0.1 2. Agustus 10 0.09 0.19 3. September 12 0.109 0.299 4. Oktober 15 0.136 0.435 5. November 18 0.163 0.598 6. Desember 19 0.172 0.77 7. Januari 20 0.181 0.951 8. Februari 22 0.2 1.151 9. Maret 20 0.181 1.332 10. April 23 0.209 1.541 11. Mei 22 0.2 1.741 12. Juni 24 0.218 1.959

4.2.1.2 Analisis Teknik Keandalan Mesin

Keandalan mesin secara singkat dapa diartikan sebagai kemungkinan mesin akan berguna (beroperasi) dalam keandalan yang memuaskan pada suatu periode yang ditentukan jika dioperasikan pada suatu kondisi yang telah ditetapkan.

Keandalan mesin akan sangat berpengaruh terhadap frekwensi pemeliharaan. Jika keandalan mesin sesuai dengan standar tertentu, maka frekwensi pemeliharaan akan menurun, dan mesin yang tidak handal akan memerlukan pemeliharaan yang ekstra.

Adapun fungsi keandalan adalah sebagai berikut: R(t)=1-F(t)

Dimana:

Berdasarkan probabilitas kerusakan dan probabilitas kerusakan kumulatif, selanjutnya dilakukan perhitungan tingkat keandalan mesin sebagai berikut:

Tabel 4. 7

Tingkat Keandalan Mesin

Bulan Jumlah Kerusakan Probabilitas kerusakan F(t) Keandalan Mesin 1-F(t) 1. 11 0.1 0.9 2. 10 0.09 0.91 3. 12 0.109 0.891 4. 15 0.136 0.864 5. 18 0.163 0.837 6. 19 0.172 0.828 7. 20 0.181 0.819 8. 22 0.2 0.8 9. 20 0.181 0.819 10. 23 0.209 0.791 11. 22 0.2 0.8 12. 24 0.218 0.782 Total 216 1.959 10.041

Dari Tabel 4.7 diatas dapat diketahui bahwa semakin besar tingkat kerusakan mesin yang terjadi, maka semakin kecil tingkat keandalannya.

Untuk menghitung waktu rata-rata beroperasinya mesin tanpa adanya kerusakan dipergunakan rumus:

%

100

x

n

Rt

M

=

Dimana :M= Waktu rata-rata mesin beroperasi tanpa ada kerusakan Rt= Total keandalan mesin

Pada Tabel 4.7 terlihat bahwa jumlah / besarnya keandalan mesin adalah 11 dan n = 12, maka:

%

100

12

041

.

10

x

M

=

= 0.8367 x 100% = 83.67%Jadi waktu rata-rata mesin beroperasi tanpa adanya kerusakan adalah 0.8367 atau 83.67% dalam satu bulan.

Dari perhitungan diatas dapat dilihat bahwa keandalan mesin masih cukup tinggi sehingga dalam waktu dekat untuk sementara waktu tidak harus mengganti mesin lama dengan yang baru.

4.2.1.3 Analisis Biaya

Preventive Maintenance (perawatan)

Untuk menganalisis biaya pemeliharaan pencegahan, maka terlebih dahulu dihitung ekspektasi jumlah kerusakan mesin dengan rumus sebagai berikut:

P

B

P

B

P

B

P

B

x x x x n iPn

N

Bn

=

∑

+

( −1) 1+

( −2) 2+

( −3) 3...

+

1 ( −1) Keterangan:Bn = Ekspektasi jumlah kerusakan mesin dalam n bulan. N = Jumlah mesin.

Pn = Probabilitas mesin rusak dalam periode n.

Ekspektasi Jumlah Kerusakan 1) B1 = 110 (0.1) = 11

2) B2 = 110 (0.19) + 11 (0.1) = 20.9 + 1.1 = 22

3) B3 = 110 (0.299) + 22 (0.1) + 11 (0.9) = 32.89 + 2.2 + 0.99 = 36.08 4) B4 = 110 (0.435) + 36.08 (0.1) + 22 (0.09) + 11(0.109) = 47.85 + 3.6 + 1.98 + 1.19 = 54.62 5) B5 = 110 (0.598) + 54.62 (0.1) + 36.08 (0.09) + 22 (0.109) + 11 (0.136) = 65.78 + 5.46 + 3.24 + 2.39 + 1.49 = 78.36 6) B6 = 110 (0.77) + 78.36 (0.1) + 54.62 (0.09) + 36.08 (0.109) + 22 (0.136) + 11 (0.163) = 84.7 + 7.83 + 4.91 + 3.93 + 2.99 + 1.79 = 106.15 7) B7 = 110 (0.951) + 106.15 (0.1) + 78.36 (0.09) + 54.62 (0.109) + 36.08 (0.136) + 22 (0.163) + 11 (0.172) = 104.61 + 10.61 + 7.05 + 5.95 + 4.9 + 3.58 + 1.89 = 138.59 8) B8 = 110 (1.151) + 138.59 (0.1) +106.15 (0.09) + 78.38 (0.109) + 54.62 (0.136) + 36.08 (0.163) + 22 (0.172) + 11 (0.181) = 126.61 + 13.85 + 9.55 + 8.54 + 7.42 + 5.88 + 3.78 + 1.99 = 177.62 9) B9 = 110 ( 1.332) + 1772.62 (0.1) + 138.59 (0.09) + 109.15 (0.109) + 78.36 (0.136) + 54.62 (0.163) + 36.08 (0.172) + 22 (0.181) + 11 (0.2) = 146.52 + 17.76 + 12.47 + 11.57 + 10.65 + 8.9 + 3.98 + 2.2 = 214.05 10) B10 = 110 (1.541) + 104.05 (0.1) + 177.62 (0.09) + 138.59 (0.109) + 106.15 (0.136) + 78.36 (0.163) + 54.62 (0.172) + 36.08 (0.181) + 22 (0.2) + 11 (0.181) = 169.51 + 10.4 + 15.98 + 15.1 + 14.43 + 12.77 + 9.39 + 6.53 + 4.4 + 1.99 = 260.5

11) B11 = 110 (1.741) + 260,5 (0.1) + 104.05 (0.09) + 177.62 (0.109) +138.59 (0.136) + 106.15 (0.163) + 78.36 (0.172) + 54.62 (0.181) + 36.08 (0.2) + 22 (0.181) + 11 (0.209) = 191.51 + 26.05 + 9.36 + 19.36 + 18.84 + 17.3 + 13.47 + 9.88 + 7.21 + 3.98 + 2.29 = 319.25 12) B12 = 110 (1.959) + 319.25 (0.1) + 260.5 (0.09) + 104.05 (0.109) + 177.62 (0.136) + 138.59 (0.163) + 106.15 (0.172) + 78.36 (0.181) + 54.62 (0.2) + 36.08 (0.181) + 22 (0.209) + 11 (0.2) = 215.49 + 31.92 + 23.44 + 11.34 + 24.15 + 22.59 + 18.25 + 14.18 + 10.92 + 6.53 + 4.59 + 2.2 = 385.6

Dari data diatas dapat kita simpulkan bahwa nilai pelaksanaan pemeliharaan pada Departemen Weaving setiap bulannya semakin meningkat. Hal ini selain disebabkan oleh banyaknya pesanan yang membutuhkan optimalisasi mesin yang handal memaksa mesin untuk beroperasi lebih berat dari biasanya juga disebabkan pada bulan November CV. Badjatex telah melakukan perubahan pada Departemen Weaving sehingga waktu yang dibutuhkan dalam proses produksi menjadi tidak efisien. Departemen weaving mendapatkan beban produksi yang lebih besar dan target produksi yang dipaksakan diatas target normal yang hanya 1.200.000 yard/bulan. Nilai terendah dalam tabel tersebut maksudnya adalah nilai yang memiliki efisiensi paling tinggi karena hanya mesin masih dalam kondisi yang baik dan siap untuk melakukan produksi.

4.2.2 Gambaran Kelancaran Proses Produksi Pada Departemen Weaving di CV Badjatex.

Proses produksi adalah suatu cara, metode ataupun teknik menambah keguanaan suatu barang dan jasa dengan menggunakan faktor produksi yang ada. Kelancaran proses produksi merupakan jumlah produk yang dihasilkan (Output dibagi Target), kualitas produk (Output dibagi produk yang memenuhi standar kualitas perusahaan), ketepatan waktu (Output dibagi Target) dalam proses produksi merupakan tingkat kegiatan yang diselesaikan sesuai dengan target perusahaan sehingga dapat menunjang kelancaran proses produksi (Agus Ahyari, 2002: 88). Kelancaran proses produksi secara tidak langsung menyatakan kemajuan dari perubahan tersebut. Kelancaran proses produksi dapat dikatakan meningkat apabila waktu produksi yang dibutuhkan tidak naik dan kuantitas produk yang dihasilkan naik. Oleh karena itu perusahaan yang baik adalah apabila perusahaan tersebut dapat memanajemen waktu produksi yang dibutuhkan agar dapat meningkatkan kelancaran proses produksinya. Dengan adanya peningkatan dari kelancaran proses produksi maka perusahaan akan mendapatkan profit yang signifikan.

Berikut ini adalah data kelancaran proses produksi pada Departemen

Weaving pada kurun waktu dari bulan Juli 2007-Juni 2008 dilihat dari output yang

Tabel 4. 8

Kelancaran Proses Produksi Periode Juli 2007-Juni 2008

Bulan Target Produksi (yard) Hasil Produksi (yard) Kelancaran Proses Produksi Juli 1.400.000 31.821 1.0607 Agustus 1.400.000 32.142 1.0714 September 1.400.000 31.5 1.0500 Oktober 1.400.000 30.534 1.0178 November 1.400.000 29.571 0.9857 Desember 1.400.000 29.25 0.9750 Januari 1.400.000 28.926 0.9642 Februari 1.400.000 28.284 0.9428 Maret 1.400.000 28.926 0.9642 April 1.400.000 27.963 0.9321 Mei 1.400.000 28.284 0.9428 Juni 1.400.000 27.642 0.9214 Total 16.800.000 354.843 11.8281 Sumber : CV Badjatex. 2009.

Berdasarkan Tabel 4.8 dapat dilihat kelancaran proses produksi pada Departemen Weaving rata-rata mengalami penurunan untuk setiap bulannya yang diawali pada bulan November pada tahun 2007. Tingkat kelancaran proses produksi tertinggi dicapai pada bulan Juli dan Juni 2007 sebesar 106.07% dan 107.14 % dan kelancaran proses produksi terendah terjadi pada bulan Juni 2008 sebesar 92.14%. Sebagaian besar penurunan kelancaran proses produksi terjadi pada bulan November 2007 – Juni 2008. Hal tersebut disebabkan oleh beberapa faktor yang mempengaruhi dalam proses produksi, yaitu dari sisi bahan baku, dan sisi operasionalnya dalam memenuhi target produksi untuk memenuhi pesanan pelanggan.

4.3 Pengujian Hipotesis Penelitian

Pengujian hipotesis dalam penelitian ini dilakukan dengan menggunakan uji korelasi pearson untuk menguji hubungan yang berupa pengaruh dari dua variabel penelitian ini yaitu pengaruh Pelaksanaan Pemeliharaan (X) terhadap Kelancaran Proses Produksi (Y). Uji statistik Korelasi Pearson dan Regresi Linier Sederhana akan digunakan untuk menguji hipotesis yang telah ditetapkan tersebut. Hipotesis yang diajukan dalam penelitian ini adalah “terdapat pengaruh antara Pelaksanaan Pemeliharaan dengan Kelancaran Proses Produksi pada Departemen Weaving di CV. Badjatex”.

Jika hipotesis tersebut diubah kedalam bentuk kalimat adalah sebagai berikut :

Ho : ρ = 0 : Tidak terdapat pengaruh antara Pelaksanaan Pemeliharaan dengan Kelancaran Proses Produksi pada Departemen Weaving di CV. Badjatex.

Ha : ρ ≠ 0 : Terdapat pengaruh antara Pelaksanaan Pemeliharaan dengan Kelancaran Proses Produksi pada Departemen Weaving di CV. Badjatex.

4.3.1 Analisis Korelasi

Pada penelitian ini uji korelasi dilakukan dengan menggunakan uji korelasi Pearson Product Moment dengan menggunakan proses komputerisasi aplikasi software SPSS 15.0 for windows. Berdasarkan uji korelasi yang dilakukan, didapat harga koefisien korelasi pearson antara variabel X dengan variabel Y sebesar -0.880 seperti terlihat pada tabel berikut ini:

Tabel 4. 9

Hasil Uji Korelasi Variabel X dan Y

Correlations

Kelancaran Maintenance

Pearson Correlation Kelancaran 1.000 .880

Maintenance .880 1.000

Sig. (1-tailed) Kelancaran . .000

Maintenance .000 .

N Kelancaran 12 12

Maintenance 12 12

* Correlation is significant at the 0.05 level (1-tailed).

Berdasarkan Tabel 4.9 diketahui bahwa harga koefisien -0.880 terletak diantara 0,80 – 1,000 sesuai dengan derajat hubungan antara variabel X (Pelaksanaan Pemeliharaan) dengan variabel Y (Kelancaran Proses Produksi) pada batas-batas nilai r pada Tabel 3.2 yang menunjukan bahwa terdapat pengaruh antara Pelaksanaan Pemeliharaan (X) terhadap Kelancaran Proses Produksi (Y) termasuk kedalam kategori sangat kuat. Hal ini juga menunjukan bahwa Pelaksanaan Pemeliharaan mempunyai pengaruh yang sangat kuat dalam menentukan besar kecilnya kelancaran proses produksi, namun terdapat variabel lain yang dapat mempengaruhi perusahaan dalam mencapai efisiensi produksi. Sedangkan untuk arah hubungan adalah negatif karena nilai korelasi negatif, semakin tinggi nilai pelaksanaan pemeliharaan maka semakin menurun nilai kelancaran proses produksi.

4.3.2 Analisis Regresi Sederhana

Pada penelitian ini analisis regresi sederhana dilakukan dengan menggunakan proses komputerisasi aplikasi software SPSS 15.0 for windows.

Secara rinci hasil penelitian ini menghasilkan analisis regresi yang bisa dilihat pada Tabel 4.10 berikut ini:

Tabel 4. 10

Analisis Regresi Linier Sederhana

Coefficients(a) Model Unstandardized Coefficients Standardized Coefficients t Sig.

B Std. Error Beta B Std. Error

1 (Constant) 10417.202 121.756 85.558 .000

Maintenance 3.729 .638 .880 5.846 .000

a Dependent Variable: Kelancaran

Berdasarkan pengolahan data secara regresi linear sederhana, diperoleh persamaaan Y = a + bX adalah Y = 10417.202+ -3.729X. Konstanta sebesar 10417.202 menyatakan bahwa jika tidak ada kenaikan nilai dari variabel pelaksanaan pemeliharaan (X) maka nilai kelancaran proses produksi (Y) akan bertambah sebesar 10417.202. Koefisien regresi sebesar -3.729 menyatakan bahwa setiap penurunan satu skor atau nilai pada pelaksanaan pemeliharaan akan memberikan peningkatan kelancaraan proses produksi (karena tanda -) sebesar sebesar -3.729.

4.3.3 Koefisien Determinasi

Untuk mengetahui besarnya kontribusi dari pelaksanaan pemeliharaan (X) terhadap naik turunnya kelancaraan proses produksi (Y) dihitung dengan suatu koefisien yang disebut koefisien determinasi atau coefficient of determination (KD).

KD = r2x100%

= (-0,880)2 x 100% = 77,44 %

Berdasarkan pengolahan data diatas menunjukkan bahwa, besarnya pengaruh pelaksanaan pemeliharaan (X) terhadap kelancaran proses produksi adalah sebesar 77.44%, sedangkan sisanya sebesar 22.56% dipengaruhi oleh faktor-faktor lain .

Berdasarkan hasil uji korelasi yang menunjukan nilai sebesar -0,880 yang berarti pelaksanaan pemeliharaan memiliki pengaruh yang kuat terhadap kelancaraan proses produksi pada departemen weaving, sehingga Ho ditolak.

Berdasarkan hasil perhitungan diperoleh thitung = 5.846. Dikarenakan thitung > ttabel, yakni 5.846 > 1,812 maka dapat disimpulkan tolak H0, artinya pelaksanaan pemeliharaan berpengaruh terhadap kelancaraan proses produksi.

4.4 Pembahasan

Hasil pengujian hipotesis menunjukkan bahwa pelaksanaan pemeliharaan mempunyai hubungan yang signifikan dengan kelancaran proses produksi dengan nilai korelasi sebesar -0.880 yang artinya menunjukkan tingkat korelasi yang sangat kuat. Berdasarkan persamaan regresi di atas menunjukkan bahwa dengan menurunnya nilai overall evaluation dari pelaksanaan pemeliharaan akan meningkatkan kelancaran proses produksi pada Departemen Weaving di CV. badjatex. Oleh karena itu perubahan kebijakan pada pelaksanaan pemeliharaan yang baru dapat membawa pengaruh yang sangat kuat terhadap kelancaran proses produksi.

Pelaksanaan pemeliharaan yang digunakan oleh CV. Badjatex merupakan salah satu metode untuk meningkatkan kelancaran proses produksi di CV. Badjatex pada umumnya dan khususnya pada Departemen Weaving dalam jangka

panjang. Hal tersebut dilakukan karena kurangnya kesadaran dalam pelaksanaan pemeliharaan yang dibutuhkan dalam proses produksi sehingga menyebabkan penurunan kelancaran proses produksi sesuai yang dikatakan oleh Joseph G. Monks (1987:631) “We typically associate maintenance activities with building

upkeep, servicing equipment replacing worn-out parts, or doing emergency

repair. These are central concerns to any organization, for poorly maintained

facilities can be unsafe to operate and can create high cost in the form of delays

and idle (lost) time. (Kita menghubungkan pemeliharaan dengan memperbaiki

peralatan dan mengganti bagian yang rusak, atau melakukan perbaikan darurat. Hal ini merupakan masalah yang utama bagi setiap perusahaan, untuk pemeliharaan fasilitas yang buruk akan beresiko pada saat perusahaan akan beroperasi dan akan menimbulkan biaya yang besar pada saat penundaan dan waktu (hilang) menganggur”. Pendapat tersebut dijelaskan lebih detail lagi oleh Sofyan Assauri (2004:95), yang mengatakan bahwa pemeliharaan adalah kegiatan untuk memelihara atau menjaga fasilitas atau peralatan pabrik dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar supaya terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan.

Faktor yang paling berpengaruh dan sering menjadi tujuan untuk menggunakan pelaksanaan pemeliharaan yang benar adalah agar mesin siap digunakan kapan saja dibutuhkan sehingga waktu yang dibutuhkan dalam proses produksi dan kualitas hasil produksi menjadi efisien. Dengan tidak digunakannya pelaksanaan pemeliharaan yang baik dapat menyebabkan waktu menunggu untuk

produksi menjadi tidak efisien dan adanya penambahan waktu produksi karena terdapat waktu tunggu yang banyak. Hal ini terbukti berdampak negatif bagi CV Badjatex yang telah merubah pelaksanaan pemeliharaan pada Departemen

Weaving pada bulan November 2007. Pada saat menggunakan sistem pelaksanaan

pemeliharaan yang lama, CV Badjatex merasakan efektifnya penggunaan mesin yang ada. Departemen Weaving yang memiliki kapasitas mesin paling besar sangat dibutuhkan dalam proses memproduksi sebuah produk mendapatkan target dengan kuantitas yang lebih besar dibandingkan dengan kapasitasnya. Dengan menambah beban kapasitas mesin tanpa perawatan yang sesuai, dengan lebih mementingkan produksi akan menyebabkan waktu produksi atau waktu penanganan produk lebih lama sehingga proses produksi pun akan terganggu dan secara otomatis produktivitaspun akan menurun.

Jika dibandingkan dengan Departemen Produksi yang lainnya target antara Departemen Weaving dengan departemen produksi lainnya mendapatkan beban yang lebih berat dengan target yang melebihi kapasitas produksi maksimal mesin ketika menggunakan kebijakan pelaksanaan pemeliharaan yang lama, akan tetapi dengan menggunakan kebijakan pelaksanaan yang baru terjadi inefisiensi produktifitas sebesar 7.86%. Dengan pertimbangan tersebut maka waktu penanganan bahan baku menjadi tidak efisien juga, sehingga produksipun menjadi terhambat dengan adanya waktu tunggu untuk pelaksanaan pemeliharaan dan berdampak terhadap produktivitasnya yang menurun.

Melalui pelaksanaan pemeliharaan yang baru pada Departemen Weaving yang dirasakan tidak perlu, Departemen Weaving dengan terpaksa tidak bisa

menolak akibat berupa menurunnya produktivitas. Berdasarkan hasil penelitian didapat hasil uji korelasi sebesar -0.880 memiliki arti bahwa pelaksanaan pemeliharaan memiliki pengaruh yang sangat kuat terhadap kelancaran proses produksi. Koefisien determinasi diperoleh 77.44%, yang artinya 77.44% dari total kelancaran proses produksi Departemen Weaving dipengaruhi oleh pelaksanaan pemeliharaan dan sisanya sebesar 22,56% dipengaruhi oleh faktor-faktor yang lainnya.

Hasil uji hipotesis pada penelitian ini sejalan dengan teori dari Joseph G. Monks (1987:631) yang menyatakan bahwa “ We typically associate maintenance

activities with building upkeep, servicing equipment replacing worn-out parts, or

doing emergency repair. These are central concerns to any organization, for

poorly maintained facilities can be unsafe to operate and can create high cost in

the form of delays and idle (lost) time. (Kita menghubungkan pemeliharaan

dengan memperbaiki peralatan dan mengganti bagian yang rusak, atau melakukan perbaikan darurat. Hal ini merupakan masalah yang utama bagi setiap perusahaan, untuk pemeliharaan fasilitas yang buruk akan beresiko pada saat perusahaan akan beroperasi dan akan menimbulkan biaya yang besar pada saat penundaan dan waktu (hilang) menganggur”. Dijelaskan lebih detail lagi oleh Sofjan Assauri (2004:95), yang mengatakan bahwa pemeliharaan adalah kegiatan untuk memelihara atau menjaga fasilitas atau peralatan pabrik dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar supaya terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan.