1 BAB I

PENDAHULUAN

1.1. Latar Belakang Proyek

Seiring meningkatnya perkembangan suatu daerah dan untuk meningkatkan taraf hidup serta memajukan perekonomian, diperlukan sarana dan prasarana perhubungan yang fungsinya sangat penting atau vital, baik itu perhubungan darat maupun perhubungan laut.

Dalam hal ini sarana perhubungan terutama pembangunan dermaga adalah sangat penting untuk menunjang perkembangan di sektor-sektor lainnya. Dermaga merupakan salah satu perhubungan laut yang keberadaanya sangat diperlukan menunjang kelancaran transportasi yang digunakan untuk merapat dan menambatkan kapal yang melakukan bongkar muat barang dan menaik-turunkan penumpang. Di dermaga juga dilakukan kegiatan untuk mengisi bahan bakar untuk kapal, air minum, air bersih, saluran untuk air kotor/limbah yang akan diproses lebih lanjut di pelabuhan.

Pelabuhan Tanjung Perak, pelabuhan terbesar kedua di Indonesia mempunyai peranan yang sangat strategis dalam mendukung pertumbuhan ekonomi terutama daerah industri dan komoditas-komoditas non migas di Jawa Timur. Pelabuhan Tanjung Perak juga menjadi pusat distribusi diseluruh wilayah Indonesia bagian Timur. Hal itulah yang menjadikan pengguna jasa pelabuhan di Surabaya memerlukan pelayanan yang lebih efektif dan efisien dari penyedia jasa kepelabuhanan sehingga barang-barang dapat didistribusikan dengan cepat dan aman serta biaya yang memadai.

2 saat itu tidak akan mampu lagi untuk memenuhi kebutuhan pelayanan jasa pelabuhan di Tanjung Perak.

Pembangunan Terminal Multipurpose Teluk Lamong (TMTL) milik PT. Pelindo III (Persero) yang berada di perbatasan Surabaya-Gresik, Berdiri di lahan reklamasi seluas 50 hektar termasuk dalam Masterplan Percepatan dan Perluasan Pembangunan Ekonomi Indonesia (MP3EI) khususnya pada koridor Jawa. Dengan pembangunan dan pengoperasian Terminal Multi Purpose Teluk Lamong, diharapkan dapat mengurangi waktu tunggu kapal di Pelabuhan Tajung Perak selaku pintu gerbang perekonomian Jawa Timur dan Kawasan Timur Indonesia.

1.2. Tujuan Proyek 1.2.1. Umum

Secara umum tujuan dari proyek Pembangunan Pembangunan Terminal Multipurpose Teluk Lamong – Surabaya adalah untuk mengurangi waktu tunggu kapal di Pelabuhan Tajung Perak.

1.2.2. Khusus

Secara khusus tujuan pelaksanaan proyek ini antara lain :

1. Sebagai implementasi pengembangan Pelabuhan Tanjung Perak yang dilengkapi peralatan bongkar muat yang memadai dengan teknologi modern.

2. Usaha mendukung penyebaran arus barang dari dan ke wilayah Kawasan Timur Indonesia (KTI) dan untuk mengatisipasi meningkatnya angkutan peti kemas dan curah sebagai akibat pasar global di Pelabuhan Tanjung Perak.

3 1.3. Tujuan Magang Kerja

Adapun tujuan dari pelaksanaan magang kerja pada program studi Teknik Sipil Politeknik Negeri Malang adalah untuk:

1. Meningkatkan keahlian bagi mahasiswa dibidang Proyek Konstruksi dalam dunia kerja yang dituntut untuk memiliki kompetensi dan didukung dengan sertifikasi untuk memasuki persaingan dunia tenaga kerja.

2. Menambah pengalaman dan pengetahuan dengan melihat secara langsung pelaksanaan kerja di lapangan beserta permasalahannya bagi mahasiswa dalam dunia Konstruksi. Hal ini sangat bermanfaat bagi mahasiswa, karena dapat membandingkan antara pengetahuan teoritis yang didapat di perkuliahan dengan kenyataan di lapangan, sehingga ilmu akan bertambah yang berguna di kemudian hari.

3. Melatih dan meningkatkan kreatifitas mahasiswa dalam rangka menerapkan ilmu yang diperoleh di perkuliahan.

4. Melatih mahasiswa bekerja disiplin dan bertanggung jawab.

1.4. Ruang Lingkup Pembahasan

Pembahasan dalam laporan magang kerja ini dibatasi hanya membahas mengenai Pelaksanaan Pekerjaan Beton.

1.5. Rumusan Masalah

Pada waktu pelaksanaan magang kerja, penulis melihat berbagai macam jenis pekerjaan yang akan dilakukan di lapangan. Diantaranya adalah, Pelaksanaan Pekerjaan Beton yang meliputi Pemasangan Bekisting, Penulangan Beton, Pengecoran Beton, Pemadatan Beton, Pengujian Kekuatan Beton dan Proses Perawatan Beton. Bertitik tolak dari hal tersebut, maka penulis tertarik untuk mengangkat salah satu jenis pekerjaan beton tersebut untuk dijadikan pokok permasalahan, meliputi: 1. Rencana Campuran Beton (Concrete Mix Design)

4 1.6. Metode Pengumpulan Data

Pada penulisan laporan ini di jelaskan uraian umum serta uraian detail, yang dilengkapi dengan keterangan–keterangan teknis yang didapat dari berbagai pihak, sehingga diperoleh gambaran mengenai proyek ini.

Dalam penyusunan dan pengkajian Laporan Magang Kerja ini menggunakan metode deskriptif yang berdasarkan pada:

1. Observasi

Yaitu pengamatan langsung terhadap metode Pelaksanaan Pekerjaan Beton.

2. Wawancara

Yaitu dengan mengadakan diaolg langsung terhadap pihak-pihak yang berkaitan dengan maksud untuk mengetahui hal-hal sulit diperoleh dengan metode observasi.

3. Studi pustaka

Yaitu Untuk memperoleh data-data yang mendukung, maka digunakan referensi buku-buku literatur yang berhubungan dengan masalah yang dihadapi.

1.7. Sistematika penulisan

Sistematika penulisan dalam laporan magang kerja ini adalah sebagai berikut:

1. BAB I : PENDAHULUAN

Dalam bab ini menguraikan latar belakang proyek, tujuan proyek, tujuan magang kerja, perumusan masalah, metode pengumpulan data dan juga sistematika penulisan.

2. BAB II : TINJAUAN UMUM PROYEK

Dalam bab ini menguraikan sejarah perusahaan, struktur organisasi dan uraian tugas serta ruang lingkup usaha perusahaan baik sebagai pemilik, kontraktor maupun sebagai konsultan. Pengorganisasian merupakan suatu sistem yang harus dimiliki suatu proyek oleh karena itu, dalam bab ini dijelaskan struktur-struktur organisasi yang diperlukan serta tugas dan kewajiban setiap jabatan.

3. BAB III : TINJAUAN PUSTAKA

5 4. BAB IV : PEKERJAAN BETON

Dalam bab ini menguraikan hal yang berkaitan dengan pekerjaan beton mulai dari perencanaan campuran beton, pengujian beton, pelaksanaan beton.

5. BAB V : PEMBAHASAN

Dalam bab ini menguraikan data obyek hasil magang kerja, hasil pengumpulan data, deskripsi hasil magang kerja serta rekapitulasi hasil magang kerja. Selanjutnya diuraikan pembahasan berdasarkan data tersebut tentang metode perencanaan pekerjaan beton. Meliputi proses pencampuran bahan, pengujian beton dan proses pelaksanaan pekerjaan.

6. BAB IV : KESIMPULAN DAN SARAN

6 BAB II

TINJAUN UMUM PROYEK

2.1. Sejarah Perusahaan

Sejarah PT Pelindo III (Persero) terbagi menjadi beberapa fase penting berikut ini:

1. Perseroan pada awal berdirinya adalah sebuah Perusahaan Negara yang pendiriannya dituangkan dalam PP No.19 Tahun 1960.

2. Selanjutnya pada kurun waktu 1969- 1983 bentuk Perusahaan Negara diubah dengan nama Badan Pengusahaan Pelabuhan (BPP) berdasarkan Peraturan Pemerintah Nomor 1 tahun 1969.

3. Kemudian pada kurun waktu tahun 1983-1992, untuk membedakan pengelolaan Pelabuhan Umum yang diusahakan dan yang tidak diusahakan, diubah menjadi Perusahaan Umum (Perum) Pelabuhan berdasarkan Peraturan Pemerintah Nomor 16 Tahun 1983 dan Peraturan Pemerintah Nomor 6 Tahun 1985.

4. Seiring pesatnya perkembangan dunia usaha, maka status Perum diubah menjadi Perseroan pada tahun 1992 dan tertuang dalam Akta Notaris Imas Fatimah, SH Nomor 5 Tanggal 1 Desember 1992.

5. Perubahan Anggaran Dasar Desember 2011 tentang Kepmen BUMN 236.

PT Pelindo III (Persero) yang berkantor pusat di Surabaya, mengelola 43 pelabuhan yang tersebar di 7 Propinsi yaitu Jawa Timur, Jawa Tengah, Kalimantan Selatan, Kalimantan Tengah, Bali, Nusa Tenggara Barat, dan Nusa Tenggara Timur, serta memiliki 7 anak perusahaan.

7 menggerakkan dan menggairahkan kegiatan ekonomi negara dan masyarakat.

Berdasarkan UU No.17 Tahun 2008 tentang Penyelenggaraan Pelabuhan Umum, PT Pelindo III (Persero) bertanggung jawab atas Keselamatan Pelayaran, Penyelenggaraan Pelabuhan, Angkutan Perairan dan Lingkungan Maritim. Dengan demikian status Pelindo bukan lagi sebagai “regulator” melainkan “operator” Pelabuhan, yang secara otomatis mengubah bisnis Pelindo dari Port Operator menjadi Terminal Operator.

Surat dari Kementerian Perhubungan, Dirjen Perhubungan Laut yang diterbitkan bulan Februari 2011 menjelaskan tentang penunjukan PT Pelindo III (Persero) sebagai Badan Usaha Pelabuhan (BUP).

2.2. Data-data Proyek

Proyek Pembangunan Terminal Multi Purpose Teluk Lamong (TMTL), merupakan proyek yang dilaksanakan oleh PT. Pelabuhan Indonesia III (Persero) selaku pemilik poyek menetapkan PT. Adhi Karya (Persero) Tbk, sebagai pelaksana proyek berdasarkan surat perjanjian kontrak Nomor: HK.0502/180/P.III-2013 tanggal 21 Mei 2013.

2.2.1. Data Umum Proyek

Nama Paket : Pembangunan gedung, instalasi dan mekanika elektrikal untuk Terminal MultiPurpose Teluk Lamong (paket D)

Lokasi : Kotamadya Surabaya – Jawa Timur

Pemberi Tugas : Direksi PT. Pelabuhan Indonesia III (Persero) Nomor Kontrak : HK.0502/180/P.III-2013

Tanggal Kontak : 21 Mei 2013

Waktu pelaksanaan : 335 (tiga ratus tiga puluh lima) hari kalender Masa pemeliharaan : 365 (tiga ratus enam puluh lima) hari kalender Nilai Kontrak : Rp.152.200.000.000,- (seratus lima puluh dua

8 Sumber Dana : RKAP PT. Pelabuhan Indonesia III (Persero)

Tahun Anggaran 2013 Jenis Kontrak : Unit Price

Konsultan Perencana : PT. Sarana Antar Nusa Perekayasa Bangunan Sejajar Prima

Konsultan Pengawas : PT. Virama Karya & Ass. Kontraktor : PT. Adhi Karya (Persero) Tbk

2.2.2. Data Teknis Proyek

Daftar Materia Struktur (minimal) 1. Tiang pancang beton diameter 400 2. Tiang pancang beton diameter 300 3. Ready mix K 300

4. Reinforment bar 5. Struktur rangka baja

6. Pengecetan dasar dan pengecetan akhir

Daftar Material Arsitektur (mininal) 1. Keramik lantai

2. Waterproofing 3. Keramik dinding 4. Dinding partisi 5. Plafon

6. Kusen, pintu, dan jendela 7. Railing

9 Daftar Material ME (minimal)

1. AC slpit VRV (VRV system) 2. Elevator

3. Lampu penerangan 4. Kabel

5. Sound system 6. Fire alarm 7. CCTV 8. Kabel data 9. Crane

Daftar Material ME Infrastruktur (minimal) 1. Transformator

2. Kabel 3. Tiang lampu 4. Panel TM 5. Panel TR 6. Lampu 7. Pipa

8. Circuit breaker 9. Pompa

10.Genset

2.3. Struktur Organisasi

10 pelaksanaan proyek dapat berjalan sesuai dengan rencana yang telah ditetapkan.

Badan-badan hukum dan susunan organisasi pelaksanaan pekerjaan perlu dibentuk untuk menjamin pelaksanaan proyek agar dapat berjalan sesuai dengan rencana yang telah ditetapkan dan selesai pada waktunya (Soeharto, 2001 : 57). Masing-masing unsur organisasi tersebut memiliki fungsi dan tanggung jawab yang berbeda.

Unsur-unsur organisasi yang terlibat langsung dalam Proyek Pembangunan Terminal Multi Purpose Teluk Lamong (TMTL) adalah : 1. pemilik proyek (bouwheer/owner)

2. konsultan perencana (consultant/designer) 3. konsultan pengawas (direksi/supervisor) dan 4. pelaksana proyek (contractor).

Setiap unsur yang terlibat harus dapat berinteraksi dengan baik dan saling menunjang antara satu dengan yang lainnya sesuai dengan wewenang dan fungsinya masing-masing agar sasaran pelaksanaan dapat tercapai sebagaimana diharapkan.

2.3.1. Pemilik Proyek

Pemilik proyek (bouwheer/owner) adalah pihak yang memiliki gagasan untuk membangun, baik secara perorangan (individu) atau badan hukum seperti wakil dari suatu perusahaan atau organisasi swasta maupun wakil suatu dinas. Tugas dan tanggung jawab pemilik proyek (Ervianto, 2003 : 38) adalah sebagai berikut:

a. menunjuk penyedia jasa (konsultan dan kontraktor).

b. meminta laporan secara periodik mengenai pelaksanaan pekerjaan yang telah dilakukan oleh penyedia jasa.

c. memberikan fasilitas baik berupa sarana dan prasarana yang dibutuhkan oleh pihak penyedia jasa untuk kelancaran pekerjaan.

11 e. menyediakan dana dan kemudian membayar kepada pihak penyedia

jasa sejumlah biaya yang diperlukan untuk mewujudkan sebuah bangunan.

f. ikut mengawasi jalannya pelaksanaan pekerjaan yang direncanakan dengan cara menempatkan atau menunjuk suatu badan atau orang untuk bertindak atas nama pemilik.

g. mengesahkan perubahan dalam pekerjaan (bila terjadi).

h. menerima dan mengesahkan pekerjaan yang telah selesai dilaksanakan oleh penyedia jasa jika produknya telah sesuai dengan apa yang dikehendaki.

2.3.2. Konsultan Perencana

Konsultan perencana (consultant/designer) adalah pihak perorangan atau badan hukum yang menerima tugas dari pemimpin proyek untuk melaksanakan pekerjaan perencanaan dan memberikan saran-saran yang perlu dalam perencanaan/pelaksanaan proyek. Tugas dan tanggung jawab perencana (Ervianto, 2002 : 39) adalah sebagai berikut :

a. membuat perencanaan secara lengkap yang terdiri dari gambar rencana, rencana kerja dan syarat-syarat, hitungan struktur, rencana anggaran biaya.

b. memberikan usulan serta pertimbangan kepada pemilik proyek dan pihak kontraktor tentang pelaksanaan pekerjaan.

c. memberikan jawaban dan penjelasan kepada kontraktor tentang hal-hal yang kurang jelas dalam gambar rencana, rencana kerja, dan syarat-syarat.

d. membuat gambar revisi apabila terjadi perubahan perencanaan. e. menghadiri rapat koordinasi pengelolaan proyek.

2.3.3. Konsultan Pengawas

12 pekerjaan di lapangan. Pengawasan dan pengontrolan dilakukan agar tercapai hasil kerja sesuai dengan persyaratan yang ada atau berdasarkan petunjuk-petunjuk dalam aanwijzing. Adanya pengawasan dari direksi diharapkan pelaksanaan pekerjaan dapat berjalan dengan lancar dan memperoleh hasil sesuai perencanaan yang diharapkan. Dalam mengawasi pelaksanaan pekerjaan, pengawas mempunyai tugas dan tanggung jawab (Ervianto, 2002 : 40) adalah sebagai berikut :

a. mengawasi pelaksanaan pekerjaan dalam waktu yang telah ditetapkan. b. membimbing dan mengadakan pengawasan secara periodik dalam

pelaksanaan pekerjaan.

c. melakukan perhitungan prestasi pekerjaan.

d. mengkoordinasi dan mengendalikan kegiatan konstruksi serta aliran informasi antar berbagai bidang agar pelaksanaan pekerjaan berjalan lancar.

e. menghindari kesalahan yang mungkin terjadi sedini mungkin serta menghindari pembengkakan biaya.

f. mengatasi dan memecahkan persoalan yang timbul di lapangan agar dicapai hasil akhir sesuai dengan yang diharapkan dengan kualitas, kuantitas serta waktu pelaksanaan yang telah ditetapkan.

g. menerima atau menolak material/peralatan yang didatangkan kontraktor.

h. menghentikan sementara apabila terjadi penyimpangan dari peraturan ysng berlaku.

i. menyusun laporan kemajuan pekerjaan (harian, mingguan, bulanan). j. menyiapkan dan menghitung adanya kemungkinan bertambah atau

berkurangnya pekerjaan.

13 2.3.4. Pelaksana Proyek

PROJECT MANAGER A. Syaiful Bahri, ST

PROJECT PRODUCTION MGR Dhyan Arie Wibowo, ST

PROJECT FINANCE MGR M. Syaiful Zairin, ST PROJECT Ferry David Kristian, ST Andy Setyawan, ST M. Syaiful Zairin, SE

14 Pelaksana (contractor) adalah perorangan atau badan hukum yang dipercaya untuk melaksanakan pembangunan dan memiliki usaha yang bergerak di bidang jasa kontruksi sesuai dengan keahlian dan kemampuannya serta mempunyai tenaga ahli teknik dan sarana peralatan yang cukup. Pelaksana disebut juga sebagai rekanan yang bertugas melaksanakan pekerjaan sesuai surat petunjuk dan surat perintah kerja dari pemimpin proyek setelah dinyatakan sebagai pemenang tender.

Penunjukan pelaksana proyek dilaksanakan melalui proses pelelangan, yang selanjutnya melaksanakan pembangunan proyek tersebut sesuai dengan kontrak yang telah disepakati. Adapun tugas dan tanggung jawab pelaksana (Ervianto, 2002 : 41) adalah sebagai berikut :

a. mempersiapkan sarana penunjang untuk kelancaran kerja.

b. menyediakan dan mempersiapkan perlengkapan bahan yang akan digunakan pada proyek sesuai dengan persyaratan bestek.

c. menyediakan tenaga kerja yang berpengalaman serta peralatan yang diperlukan pada saat pelaksanaan pekerjaan.

d. melaksanakan seluruh pekerjaan sesuai dengan gambar bestek dan memenuhi peraturan yang tercantum dalam rencana kerja dan syarat-syarat (RKS).

e. menyelesaikan dan menyerahkan pekerjaan tepat pada waktunya seperti yang telah ditetapkan dalam kontrak.

f. mengadakan pemeliharaan selama proyek tersebut masih dalam tanggung jawab pelaksana.

g. bertanggungjawab terhadap fisik bangunan selama masa pemeliharaan.

Tugas dan Tanggung Jawab Personil : I. Site Manager

1. Memimpin pengelolaan proyek dengan melaksanakan tugas pokok proyek yaitu :

15 b. Melakukan hubungan bisnis dengan pemberi kerja, mitra usaha

untuk kelancaran pelaksanaan proyek.

c. Melatih dan mendidik sumber daya manusia menjadi tenaga profeisonal yang menguasai bisnis, manajemen dan teknologi. d. Melakukan perencanaan dan pengendalian biaya produksi sesuai

APP (Anggaran Pelaksanan Proyek).

e. Melakukan perencanaan dan pengendalian mutu sesuai sistem dan prosedur (ISO 9001 : 2000).

f. Melakukan perencanaan dan pengendalian waktu pelaksanaan sesuai dengan persyaratan kontrak.

g. Menindak lanjuti kebijakan Kepala Divisi dan Wilayah melalui Kepala Divisi untuk meningkatkan efisiensi dan produktifitas kerja proyek.

2. Bersama dengan Kepala Bagian Pengendalian Produksi membuat rencana pelaksanaan proyek (Construction Planning).

3. Mempersiapkan uraian Rencana Bagian Pengendalian Proyek dan mempresentasikan pada rapat Moving In.

4. Memimpin pelaksanaan kegiatan di lapangan dengan mendaya gunakan sumber daya secara optimal dan memenuhi persyaratan biaya, mutu, dan waktu.

5. Melakukan pengendalian kegiatan pelaksanaan di lapangan agar tercapai proses produk usaha yang efisien dan produktif.

6. Mencari penyelesain permasalahan yang terjadi selama proses kegiatan pelaksanaan di lapangan agar proyek dapat diselesaikan untuk menjamin tercapainya laba usaha dan citra perusahaan.

7. Menjalin hubungan baik dengan pengguna jasa untuk keperluan pelaksanaan maupun kepentingan pemasaran perusahaan untuk mendapat pekerjaan tambah, kurang atau kontrak baru bagi keuntungan perusahaan.

16 9. Mempersiapkan Laporan Pertanggung jawaban pelaksanaan proyek

selesai dan mempersentasikan pada rapat Moving Out.

10.Melakukan koordinasi kegiatan fungsional dan pembinaan sumber daya manusia di unit kerjanya.

11. Membuat laporan tentang kepegawaian, keuangan, peralatan dan persediaan bahan di proyek secara berkala

II. Site Engineer

1. Mengatur pelaksanaan, kemajuan proyek dan mengamati lokasi. 2. Memeriksa rencana, gambar dan kuantitas untuk akurasi perhitungan. 3. Memastikan semua bahan yang digunakan dan pekerjaan yang

dilakukan adalah sebagai per spesifikasi.

4. Mengawasi pemilihan dan daftar permintaan bahan dan alat.

5. Menyetujui harga untuk bahan, dan membuat solusi hemat biaya dan proposal untuk proyek yang dimaksud.

6. Mengelola, pemantauan dan menafsirkan dokumen desain kontrak yang diberikan oleh klien / arsitek.

7. Bekerjasama dengan konsultan, sub-kontraktor, supervisor, perencana, surveyor dan kuantitas tenaga kerja umum yang terlibat dalam proyek. 8. Bekerjasama dengan otoritas setempat untuk memastikan kepatuhan

terhadap peraturan konstruksi lokal dan oleh undang-undang.

9. Bekerjasama dengan klien dan wakil-wakilnya (arsitek, insinyur, dan surveyor), termasuk menghadiri pertemuan rutin mengenai kemajuan proyek.

10.Setiap hari mengatur manajemen pelaksanaan, termasuk pengawas dan memantau lokasi tenaga kerja dan pekerjaan dari setiap sub-kontraktor.

11.Perencanaan pekerjaan dan fasilitas dalam rangka memenuhi tenggat waktu yang disepakati.

12.Mengawasi pengendalian mutu, masalah-masalah kesehatan keselamatan di lokasi.

17 14.Memecahkan kesulitan teknis yang tak terduga, dan masalah lain yang

mungkin timbul.

III. Administrasi Teknik

1. Bertanggung jawab atas masalah administrasi teknik.

2. Membantu quantity surveyor dalam mengawasi pekerjaan baik mulai dari rencana sampai mengetahui hasil pekerjaan

3. Membuat back up semua hasil pekerjaan.

IV. Keuangan

1. Bertanggung jawab atas semua jenis kebutuhan pengeluaran keuangan proyek.

2. Membuat secara rinci pembukuan keuangan yang ada.

3. Membuat laporan keuangan Office Engineer mengenai seluruh pengeluaran keuangan.

V. Logistik dan Peralatan

1. Bertanggung jawab atas penyediaan kebutuhan logistik dan mengawasi semua pengeluaran logistik.

2. Memperhatikan dan mengawasi semua kebutuhan logistik bagi seluruh pekerja yang terlibat didalam proyek tersebut.

3. Membuat laporan dari bagian logistik kepada bagian keuangan Office Engineer.

VI. Drafter

1. Membuat seluruh gambar kerja yang akan di kerjakan.

2. Bertanggung jawab atas semua gambar kerja dan kesesuaian data yang ada.

18 VII. Pelaksana Utama

1. Memahami gambar desain dan spesifikasi teknik dan pedoman lain terkait sebagai pedoman dalam memimpin pelaksanaan kerja lapangan.

2. Bersama bagian teknik dan Adm Kontrak menyusun metode konstruksi dan jadwal pelaksanaan pekerjaan.

3. Membuat program kerja mingguan, dan mengadakan pengarahan kegiatan harian pada pelaksanaan di lapangan.

4. Memimpin pelaksanaan pekerjaan di lapangan dengan berpedoman pada batasan-batasan biaya, mutu dan waktu pelaksanaan.

5. Menjalin hubungan baik dengan Pengawas pekerjaan/Konsultan untuk kelancaran pelaksanaan pekerjaan.

6. Melakukan koordinasi kegiatan para pelaksana dan mitra usaha di lapangan.

7. Melakukan pengawasan pekerjaan dan membuat evaluasi hasil pelaksanaan serta menyususn dan melaksanakan program aksi bila terjadi penyimpangan.

8. Mengadakan evaluasi dan membuat laporan hasil pelaksanaan pekerjaan di lapangan secara berkala.

9. Bersama dengan bagian Teknin dan Adm Kontrak melakukan pemeriksaan dan memproses Berita Acara Kemajuan pekerjaan di lapangan.

VIII. Pelaksana

1. Memahami gambar desain dan spesifikasi teknik dan pedoman lain terkait sebagai pedoman dalam memimpin pelaksanaan kerja lapangan.

2. Mengatur pelaksanaan pekerjaan yang menjadi tanggung jawabnya sesuai dengan program kerja mingguan, metode kerja, gambar kerja dan spesifikasi teknik.

19 4. Melakukan supervise atas pelaksanaan pekerjaan yang menjadi

tanggung jawabnya.

5. Menjalin hubungan baik dengan Pengawas pekerjaan/Konsultan untuk kelancaran pelaksanaan pekerjaan

6. Mengupayakan effisiensi dan efektifitas pemakaian bahan, tenaga kerja dan alat di lapangan.

7. Mengadakan pemeriksaan dan pengukuran hasil pekerjaan mitra usaha/mandor borong secara berkala.

8. Membantu Kepala lapangan memproses berita acara kemajuan pekerjaan secara berkala.

9. Melaksanakan koordinasi dengan mitra usaha/mandor borong.

10.Membuat laporan harian tentang pelaksanaan kegiatan pekerjaan di lapanga

2.3.5. Sub Kontraktor dan Supplier Kontraktor

Pada pelaksanaan proyek Pembangunan Terminal Multi Purpose Teluk Lamong (TMTL) Surabaya, tidak terlepas dari kerja sama dengan perusahaan / instansi terkait lainnya yang bergerak dalam penyediaan barang dan jasa, untuk lebih jelasnya dapat dilihat pada Tabel 2.1 dan Tabel 2.2

Sub Kontraktor adalah perusahaan yang bergerak dalam bidang penyediaan bahan/material dan sekaligus memiliki keahlian khusus dalam mengerjakannya.

20 Tabel 2.1. Sub Kontraktor dan Supplier Kontraktor

No Nama Sub Kon Pekerjaan Contact person

Nama No. Telp 1 PT. Teno Indonesia Pemancangan dan Tiang

Pancang

ANTO 08123149368

2 CV. Sawunggaling Baja Struktur Dila 081235167431 3 PT. Citrawardana Plafon dan Partisi Indra 08123524466 4 PT. Lion Metal Work Kabel Tray Aziz 082141731003 5 PT. Karya Luhur

Harapan

Lampu Outdoor dan Indoor Michele 081 23044515

6 PT. Sentratek Kabel Sandi 081330221177 7 PT. Triguna Sinergi Tiang PJU Komang 0811218170 8 PT. Mitra Wira Tindo Instalasi Elektronik Hari 08123022745 9 PT. Central Aircon Instalasi AC dan Unit AC Jimmy 0811300063 10 PT. Karya anugrah Waterproofing

11 Bpk. Sarjandra Instalasi Listrik dan Kabel Tray

12 PT. Wirya Krenindo Overhead Crane Indra.s 031546097273 13 PT. Interjaya surya

Megah

Genset Erwan 081346492963

14 CV. Kreasi Indah Abadi Instalasi ACP Setiawan 031582070130 15 PT. Superhelindo Lift Edi 081391957522 16 PT. Indopipe Pipa HDPE Kukuh 08113341303 17 PT. Schneider Indonesia Travo dan Panel MW Aka.V 08119787735 18 PT. Warna Indah

Samatek

Marine Coating

19 PT. Seven Surabaya ACP Poniman 0318916447 20 PT. Holcim Beton Ready mix Aulia 08121639276

2.4. Hubungan Kerja antara Unsur-unsur Organisasi Proyek

Dalam pelaksanaan sebuah proyek, hubungan kerja antara unsur-unsur organisasi yang terlibat dapat berupa hubungan kerja secara teknis dan hukum. Secara teknis, hubungan kerja ini merupakan hubungan tanggung jawab pihak-pihak yang terlibat dalam pelaksanaan suatu proyek.

21 kepada pengawas. Jika terdapat suatu masalah teknis yang perlu dibicarakan, pemilik proyek tidak dapat berhubungan langsung kepada pelaksana melainkan harus melalui pengawas. Dalam pelaksanaan di lapangan pengawas memiliki kuasa penuh untuk menegur pelaksana apabila pekerjaan yang dilaksanakannya menyimpang dari bestek. Apabila teguran tersebut tidak diindahkan oleh pelaksana, maka pengawas dapat menghentikan seluruh pekerjaan yang sedang dilaksanakan, baik untuk sementara maupun seterusnya.

Secara hukum masing-masing pihak mempunyai kedudukan yang sama dan terikat dengan kontrak, sehingga masing-masing pihak menjalankan tugasnya sesuai dengan perjanjian yang telah disepakati bersama. Pelaksana dan pengawas proyek bertanggungjawab terhadap pemilik proyek. Keduanya saling keterkaitan satu sama lain, sehingga didapat hasil proyek sesuai dengan yang direncanakan. Sama halnya dengan pelaksana dan pengawas proyek, perencana juga bertanggungjawab terhadap pemilik proyek.

2.5. Pelaksanaan Pelelangan

Pelelangan menurut Ervianto (2002 : 43) adalah suatu sistem penawaran di mana setiap rekanan yang diundang diberi kesempatan untuk mengajukan besarnya anggaran biaya pelaksanaan untuk proyek yang ditawarkan. Melalui persaingan yang sehat di antara para kontraktor yang benar-benar mampu dan memenuhi syarat administratif, teknis dan keuangan (financial) untuk melaksanakan pembangunan suatu proyek.

Menurut Keppres No. 80 Tahun 2003 tentang pengadaan konstuksi, Penentuan pelaksanaan proyek dapat dilakukan dengan cara penyediaan jasa dan swakelola. Penyediaan jasa dapat dilakukan dengan cara:

22 b. dalam hal jumlah penyedia barang/jasa yang mampu melaksanakan

diyakini terbatas yaitu untuk pekerjaan yang kompleks, maka pemilihan penyedia barang/jasa dapat dilakukan dengan metoda pelelangan terbatas dan diumumkan secara luas melalui media massa dan papan pengumuman resmi dengan mencantumkan penyedia barang/jasa yang telah diyakini mampu, guna memberi kesempatan kepada penyedia barang/jasa lainnya yang memenuhi kualifikasi.

c. pemilihan langsung adalah pemilihan penyedia barang/jasa yang dilakukan dengan membandingkan sebanyak-banyaknya penawaran, sekurang-kurangnya 3 (tiga) penawaran dari penyedia barang/jasa yang telah lulus prakualifikasi, serta dilakukan negosiasi baik teknis maupun biaya, serta harus diumumkan minimal melalui papan pengumuman resmi untuk penerangan umum dan bila memungkinkan melalui internet.

d. dalam keadaan tertentu dan keadaan khusus, pemilihan penyedia barang/jasa dapat dilakukan dengan cara penunjukan langsung terhadap 1 (satu) penyedia barang/jasa dengan cara melakukan negosiasi baik teknis maupun biaya sehingga diperoleh harga yang wajar dan secara teknis dapat dipertanggungjawabkan.

Karena proyek pembagunan gedung merupakan milik pemerintah, maka untuk menetapkan pelaksana proyek diadakan pelelangan. Sistem pelelangan yang dilakukan adalah sistem pelelangan umum.

2.6. Tenaga Kerja

23 a. Pagi mulai pukul 08.00 WIB sampai dengan pukul 12.00 WIB. b. Sore mulai pukul 13.00 WIB sampai dengan pukul 17.00 WIB.

Upah kerja yang dibayar kontraktor kepada kepala tukang adalah berdasarkan prestasi kerja, sedangkan kepala tukang membayar upah harian kepada pekerja yang masing-masing berbeda menurut keahlian, kemampuan dan kerja per harinya.

2.7. Rencana Pelaksanaan Pekerjaan

24 BAB III

TINJAUAN PUSTAKA

3.1. Sejarah Beton

1. Telah dikenal sejak pembuatan piramida oleh bangsa Mesir (memakai campuran batu kapur dan tanah liat yang dapat mengeras bila tercampur air, bersifat hidrolis)

2. Bangsa Yunani, bangsa Etruria dan bangsa Romawi menggunakan semen dalam bangunan mereka seperti Koleseum (Roma), Pont du Gard (Nimes), Pantheon (Roma).

3. Semen yang dipakai merupakan pembakaran campuran batu kapur dan debu vulkanis (batuan tuff) dari daerah Pozzuoli (sekitar gunung berapi Vesuv dan Napoli).

4. John Smeaton (1756) menemukan adukan semen yang terbaik adalah campuran kapur Blue Lias dan tanah liat yang digiling di waktu membangun mercu suar Eddystone

5. James Parker mengembangkan semen hidrolis yang dikenal dengan semen Romawi.

6. Joseph Aspdin (1824) mematenkan semen Portland yang didapat dengan memanaskan campuran tanah liat halus dengan batu kapur di tungku sampai seluruh karbon dioksida (CO2) lenyap.

7. Isaac Johnson (1845) menemukan semen yang merupakan prototip dari semen Portland yang sekarang yaitu dengan membakar batu kapur dan tanah liat hingga menjadi lahar yang mengeras (until clinkering), sehingga menghasilkan bahan semen yang berkualitas baik.

3.2. Pengertian Beton

25 dengan penambahan umur, beton akan semakin mengeras dan akan mencapai kekuatan rencana (f’c) pada usia 28 hari.

3.3. Aplikasi Beton

Beton merupakan struktur yang paling fleksibel, sehingga bentuknya dapat beraneka ragam. Sesuai dengan kebutuhan dan kegunaannya. Beberapa contohnya adalah :

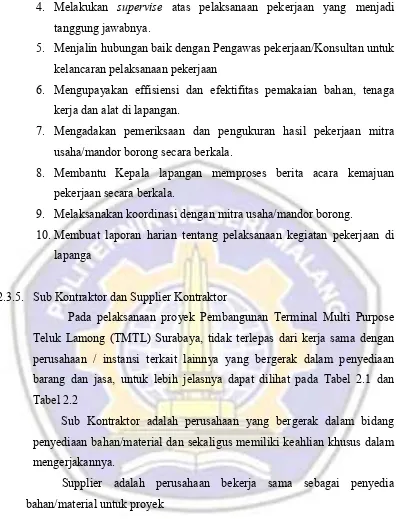

1. Gedung (building)

1. Gewel 2. Kolom

3. Pelat lantai/atap 4. Balok (induk/anak) 5. Pondasi

6. Sloof 7. Lisplank 8. Tangga Gambar 3.1. Struktur Gedung

2. Jembatan (Bridge)

Gambar 3.2. Struktur Jembatan

Gambar 3.3. Potongan Struktur Jembatan A-A

2

5 6 1

3

4 Ring balk

7

8

26 3. Bendung (Weir)

Gambar 3.4. Bendungan

4. Tangki Air/Tandon Air/ Menara (Reservoir)

Gambar 3.5. Tandon Air dan Menara

3.4. Sifat-Sifat Beton Segar

Beton segar adalah beton dalam kondisi plastis (sebelum mengeras), dan akan segera mengeras dalam beberapa jam setelah beton diaduk. Beton segar harus mempunyai kinerja tinggi yaitu: kelecakan atau kemudahan dikerjakan, kohesivitas dan kemudahan pemompaan ke tempat yang tinggi, panas hidrasi rendah, susut yang relative rendah pada proses pengerasan dan percepatan maupun penundaan waktu ikat awal.

3.4.1 Sifat Kemudahan Dikerjakan (Workability)

Sifat ini merupakan ukuran dari tingkat kemudahan adukan beton untuk diaduk, diangkut, dituang dan dipadatkan. Sifat kemudahan dikerjakan pada beton segar dipengaruhi oleh:

1. Jumlah air yang dipakai dalam campuran adukan beton.

27 2. Penambahan semen ke dalam adukan.

Makin banyak jumlah semen, maka beton segar makin mudah dikerjakan.

3. Gradasi agregat halus dan kasar.

Apabila agregat yang digunakan mempunyai gradasi sesuai dengan persyaratan, maka adukan beton akan mudah dikerjakan.

4. Bentuk butiran agregat.

Bentuk butiran agregat bulat akan lebih mempermudah pengerjaan beton.

5. Penggunaan admixture dan bahan tambah mineral.

Tingkat kemudahan pengerjaan berkaitan erat dengan kelecakan beton. Untuk mengukur kelecakan beton dilakukan pengujian slump. Semakin besar nilai slump berarti adukan beton encer dan ini berarti beton semakin mudah dikerjakan. Nilai slump berkisar antara 5 – 120 cm.

Pada beton segar harus dihindari terjadinya segregasi dan ketidakkohesifan campuran. Segregrasi terjadi disebabkan karena beton kekurangan butiran halus, butir semen kasar dan adukan sangat encer. Ketidakkohesifan beton disebabkan oleh: kekurangan semen, kekurangan pasir, kekurangan air dan susunan besar butir agregat tidak baik. Untuk menghindari terjadinya segregasi dan ketidakkohesifan campuran dilakukan dengan cara memperbaiki susunan campuran beton yaitu : memperbaiki kadar air, kadar pasir, ukuran maksimum butir agregat dan penambahan jumlah butiran halus/filler.

3.4.2. Berat Isi

28 kebutuhan masing-masing bahan dalam perencanaan. Selain itu, berat isi beton juga berfungsi untuk mengkonversi dari satuan berat ke satuan volume dan mengoreksi kelebihan maupun kekurangan bahan pada saat pembuatan beton yang akan mempengaruhi volume pekerjaan secara keseluruhan.

3.4.3. Waktu Ikat

Waktu ikat beton merupakan waktu yang dibutuhkan oleh beton untuk mengeras, mulai dari keadaan plastis yang mudah dikerjakan menjadi bentuk yang kaku (keras). Waktu ikat berfungsi untuk mengetahui kapan saat yang tepat untuk membuka cetakan (bekesting) beton sehingga beton tidak mengalami perubahan bentuk, tetapi beton tersebut belum diperbolehkan menerima beban, baik berat sendiri maupun beban yang berasal dari luar.

3.5. Perilaku Mekanik Beton

Perilaku mekanik beton keras merupakan kemampuan beton di dalam memikul beban pada struktur bangunan. Kinerja beton keras yang baik ditunjukkan oleh kuat tekan beton yang tinggi, kuat tarik yang lebih baik, perilaku yang lebih daktail, kekedapan air dan udara, ketahanan terhadap sulfat dn klorida, penyusutan rendah dan keawetan jangka panjang.

3.5.1. Kuat Tekan

29 Ada beberapa faktor yang mempengaruhi mutu dari kekuatan beton, yaitu : 1. Faktor air semen (FAS)

Faktor air semen (FAS) merupakan perbandingan antara jumlah air terhadap jumlah semen dalam suatu campuran beton. Fungsi FAS, yaitu :

a. Untuk memungkinkan reaksi kimia yang menyebabkan pengikatan dan berlangsungnya pengerasan.

b. Memberikan kemudahan dalam pengerjaan beton (workability) Semakin tinggi nilai FAS, mengakibatkan penurunan mutu kekuatan beton. Namun nilai FAS yang semakin rendah tidak selalu berarti bahwa kekuatan beton semakin tinggi. Umumnya nilai FAS yang diberikan minimum 0,4 dan maksimum 0,65 (Tri Mulyono, 2004). 2. Sifat dan jenis agregat

Sifat-sifat agregat sangat berpengaruh pada mutu campuran beton. Adapun sifat-sifat agregat yang perlu diperhatikan seperti, serapan air, kadar air agregat, berat jenis, gradasi agregat, modulus halus butir, kekekalan agregat, kekasaran dan kekerasan agregat.

3. Proporsi semen dan jenis semen yang digunakan

Berhubungan dengan perbandingan jumlah semen yang digunakan saat pembuatan mix design dan jenis semen yang digunakan berdasarkan peruntukkan beton yang akan dibuat. Penentuan jenis semen yang digunakan mengacu pada tempat dimana struktur bangunan yang menggunakan material beton tersebut dibuat, serta pada kebutuhan perencanaan apakah pada saat proses pengecoran membutuhkan kekuatan awal yang tinggi atau normal.

4. Perawatan (curing) beton

30 permukaannya. Retak-retak ini akan menyebabkan kekuatan beton turun, juga akibat kegagalan mencapai reaksi hidrasi kimiawi penuh. 5. Umur beton

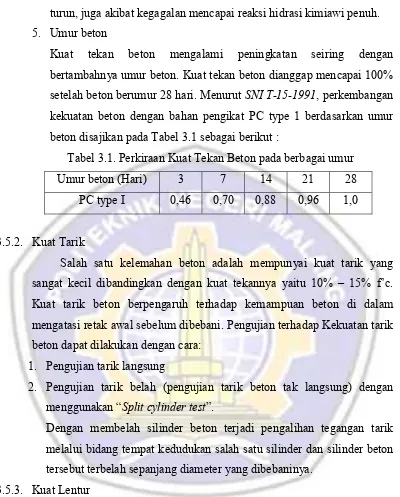

Kuat tekan beton mengalami peningkatan seiring dengan bertambahnya umur beton. Kuat tekan beton dianggap mencapai 100% setelah beton berumur 28 hari. Menurut SNI T-15-1991, perkembangan kekuatan beton dengan bahan pengikat PC type 1 berdasarkan umur beton disajikan pada Tabel 3.1 sebagai berikut :

Tabel 3.1. Perkiraan Kuat Tekan Beton pada berbagai umur

Umur beton (Hari) 3 7 14 21 28

PC type I 0,46 0,70 0,88 0,96 1,0

3.5.2. Kuat Tarik

Salah satu kelemahan beton adalah mempunyai kuat tarik yang sangat kecil dibandingkan dengan kuat tekannya yaitu 10% – 15% f’c. Kuat tarik beton berpengaruh terhadap kemampuan beton di dalam mengatasi retak awal sebelum dibebani. Pengujian terhadap Kekuatan tarik beton dapat dilakukan dengan cara:

1. Pengujian tarik langsung

2. Pengujian tarik belah (pengujian tarik beton tak langsung) dengan menggunakan “Split cylinder test”.

Dengan membelah silinder beton terjadi pengalihan tegangan tarik melalui bidang tempat kedudukan salah satu silinder dan silinder beton tersebut terbelah sepanjang diameter yang dibebaninya.

3.5.3. Kuat Lentur

Kekuatan lentur merupakan kuat tarik beton tak langsung dalam keadaan lentur akibat momen (flexure/modulus of rupture). Dari pengujian kuat lentur dapat diketahui pola retak dan lendutan yang terjadi pada balok yang memikul beban lentur. Kuat lentur beton juga dapat menunjukkan tingkat daktilitas beton. Kuat lentur beton dihitung berdasarkan rumus :

31 Dimana, M = momen maksium

Z = modulus penampang arah melintang

Menurut pasal 11.5 SNI-03-2847 (2002) nilai kuat lentur beton bila

dihubungkan dengan kuat tekannya adalah fr = 0,7 ′ Mpa.

3.5.4. Perilaku Tegangan-Regangan Beton Normal

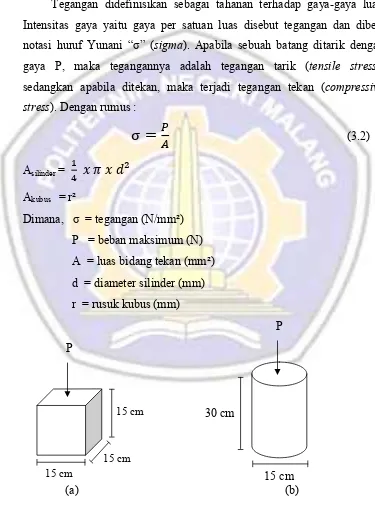

Tegangan didefinisikan sebagai tahanan terhadap gaya-gaya luar. Intensitas gaya yaitu gaya per satuan luas disebut tegangan dan diberi notasi huruf Yunani “σ” (sigma). Apabila sebuah batang ditarik dengan gaya P, maka tegangannya adalah tegangan tarik (tensile stress), sedangkan apabila ditekan, maka terjadi tegangan tekan (compressive stress). Dengan rumus :

σ =

(3.2)Asilinder =

²

Akubus = r²

Dimana, σ = tegangan (N/mm²) P = beban maksimum (N)

A = luas bidang tekan (mm²) d = diameter silinder (mm) r = rusuk kubus (mm)

(a) (b)

Gambar 3.6. Sampel uji kuat tekan, (a) kubus beton dan (b) silinder beton 15 cm

15 cm

15 cm 30 cm

15 cm P

32 Jika suatu benda ditarik atau ditekan, gaya P yang diterima benda mengakibatkan adanya ketegangan antar partikel dalam material yang besarnya berbanding lurus. Perubahan tegangan partikel ini menyebabkan adanya pergeseran struktur material regangan atau himpitan yang besarnya juga berbanding lurus. Karena adanya pergeseran, maka terjadilah deformasi bentuk material misalnya perubahan panjang menjadi L + ∆L (jika ditarik) atau L - ∆L.(jika ditekan). Dimana L adalah panjang awal benda dan ∆L adalah perubahan panjang yang terjadi. Rasio perbandingan antara ∆L terhadap L inilah yang disebut regangan (strain) dan dilambangkan “ε” (epsilon).

Dengan rumus :

ε =

∆ (3.3)Gambar 3.7. Regangan (strain)

3.5.5 Kurva Tegangan – Regangan Beton

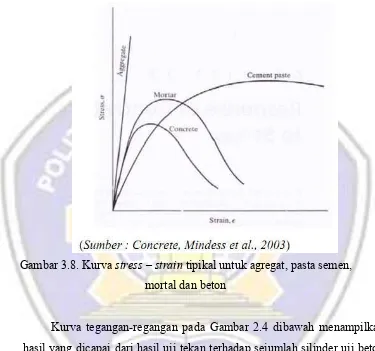

33 ilustrasi di atas, hanya sedikit mempengaruhi modulus ilastisitas, tetapi mengakibatkan penambahan reduksi kuat tekan. secara keseluruhan, perilaku beton adalah serupa dengan unsur pokok mortar, sedangkan perilaku mortar dan beton secara signifikan berbeda dari perilaku baik pasta semen atau agregat.

Gambar 3.8. Kurva stress – strain tipikal untuk agregat, pasta semen, mortal dan beton

34 Gambar 3.9. contoh kurva tegangan – regangan pada beton dengan

berbagai variasi kuat tekan

3.5.6. Modulus Elastisitas

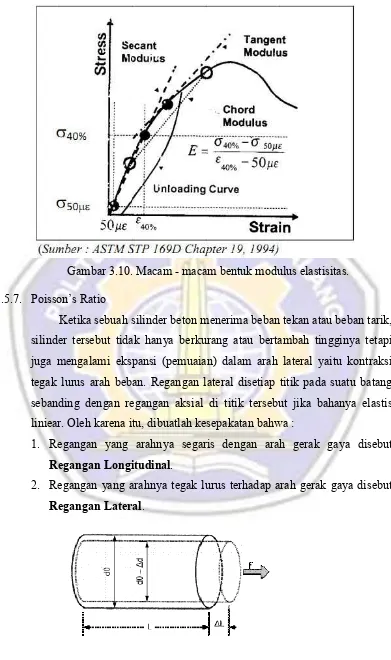

Modulus elastisitas atau modulus Young merupakan hubungan linier antara tegangan dan regangan untuk suatu batang yang mengalami tarik atau tekan. Semakin besar harga modulus ini maka semakin kecil regangan elastis yang terjadi pada suatu tingkat pembebanan tertentu, atau dapat dikatakan material tersebut semakin kaku (stiff).

Modulus elastisitas adalah kemiringan kurva tegangan – regangan di dalam daerah elastis linier pada sekitar 40% beban puncak (Concrete, Mindess et al., 2003 & ASTM STP 169D Chapter 19).

Untuk beton normal Modulus Elastisitas Beton dapat diambil dengan rumus :

Ec = '

700 .

4 fc (rumus umum) (3.3)

E = %

35 Gambar 3.10. Macam - macam bentuk modulus elastisitas.

3.5.7. Poisson’s Ratio

Ketika sebuah silinder beton menerima beban tekan atau beban tarik, silinder tersebut tidak hanya berkurang atau bertambah tingginya tetapi juga mengalami ekspansi (pemuaian) dalam arah lateral yaitu kontraksi tegak lurus arah beban. Regangan lateral disetiap titik pada suatu batang sebanding dengan regangan aksial di titik tersebut jika bahanya elastis liniear. Oleh karena itu, dibuatlah kesepakatan bahwa :

1. Regangan yang arahnya segaris dengan arah gerak gaya disebut Regangan Longitudinal.

2. Regangan yang arahnya tegak lurus terhadap arah gerak gaya disebut Regangan Lateral.

36 Di mana : = Regangan

L = Panjang Benda Mula-mula (m) ∆L = Perubahan Panjang Benda ( m) d0 = Diameter Penampang Mula-mula (m) ∆d = Perubahan Diameter Penampang ( m)

Besarnya nilai perbandingan antara regangan lateral terhadap regangan longitudinal pada suatu bahan/material adalah tetap (konstan). Nilai perbandingan inilah yang disebut dengan Rasio Poisson dan dilambangkan dengan “v” (nu). Nilai Rasio Poisson untuk beton berkisar antara 0,15 – 0,25 (ASTM STP 169D Chapter 19, 1994).

3.6. Klasifikasi Beton Berdasarkan Berat Jenis dan Kelasnnya

1. Menurut kekasarannya

a. Beton segar : masih dapat dikerjakan

b. Beton hijau : beton yang baru saja dituangkan dan segera harus dipadatkan

c. Beton muda : 3 hari < 28 hari d. Beton keras : umur > 28 hari

2. Menurut berat jenis

a. Beton ringan : BJ < 2 t/m3 b. Beton sedang : BJ 2 - 2,8 t/m3 c. Beton berat : BJ > 2,8 t/m3

3. Menurut cara pengecoran

a. Cara setempat (Insitu) : tidak dipindahkan/tetap disitu b. Cara Eksitu : dibuat ditempat lain

c. Pabrikasi/pracetak : dirancang, dicetak, dibuat pabrik

37 4. Menurut PBI tahun 1971

a. Beton kelas I : beton untuk pekerjaan non-struktural

b. Beton kelas II : beton untuk pekerjaan struktural secara umum c. Beton kelas III : beton untuk pekerjaan struktural dengan kuat tekan

karakteristik lebih tinggi dari 225 kg/cm2.

Tabel 3.2. Klasifikasi Beton Berdasarkan Berat Jenis dan Kelasnnya

Kelas Mutu Berat Jenis Tujuan Pengawasan Terhadap

38 BAB IV

PEKERJAAN BETON

4.1. Material Penyusun Beton

Beton dihasilkan dari sekumpulan interaksi mekanis dan kimiawi sejumlah material pembentuknya (Nawy, 1985:8). Sehingga untuk memahami dan mempelajari perilaku beton, diperlukan pengetahuan tentang karakteristik masing – masing komponen pembentuknya. Bahan pembentuk beton terdiri dari campuran agregat halus dan agregat kasar dengan air dan semen sebagai pengikatnya.

4.1.1 Agregat

Pada beton biasanya terdapat sekitar 70% sampai 80 % volume agregat terhadap volume keseluruhan beton, karena itu agregat mempunyai peranan yang penting dalam propertis suatu beton (Mindess et al., 2003). Agregat ini harus bergradasi sedemikian rupa sehingga seluruh massa beton dapat berfungsi sebagai satu kesatuan yang utuh, homogen, rapat, dan variasi dalam perilaku (Nawy, 1998).

Sifat-sifat Agregat sangat berpengaruh pada mutu campuran beton. Untuk menghasilkan beton yang mempunyai kekuatan seperti yang diinginkan, maka sifat-sifat agregat harus diketahui dan diuji. Sifat-sifat tersebut antara lain :

1. Serapan air

Serapan air dihitung dari banyaknya air yang mampu diserap oleh agregat pada kondisi Jenuh Permukaan Kering (JPK) atau Saturated Surface Dry (SSD).

2. Kadar air

39 Kadar air = !" # $%&

!" # $%&

x 100% (4.1)

Dalam hitungan campuran adukan beton dipakai berat satuan pasir untuk tingkat jenuh kering permukaan karena tidak menambah ataupun mengurangi jumlah air ke dalam campuran.

3. Berat jenis dan Daya serap agregat

Berat jenis digunakan untuk menentukan volume yang diisi oleh agregat. Berat jenis pada agregat pada akhirnya akan menentukan berat jenis dari beton sehingga secar langsung menentukan banyaknya campuran beton. Hubungan antara berat jenis dengan daya serap adalah jika semakin tinggi nilai berat jenis agregat maka semakin kecil daya serap air agregat tersebut.

Dalam hitungan Kadar air sering pula dipakai berat jenis pasir jenuh kering permukaan yang diperoleh dengan rumus:

Bj = '

(' ))

(4.2)

dimana : A = berat pasir jenuh kering permukaan B = berat pasir dalam air

4. Gradasi agregat

Gradasi agregat adalah distribusi ukuran dari batuan. Bila butir-butir batuan mempunyai ukuran yang sama (seragam) volume pori akan besar. Sebaliknya bila ukuran butir-butirnya bervariasi akan terjadi volume pori yang kecil. Hal ini karena butiran yang kecil mengisi pori diantara butiran yang lebih besar, sehingga pori-porinya menjadi sedikit, dengan kata lain kemampatannya tinggi, karena volume porinya sedikit, dan ini bearti hanya membutuhkan bahan ikat sedikit (bahan ikat mengisi pori antara butir-butir batuan, bila volume pori sedikit bearti bahan ikat sedikit pula).

40 a. Daerah Gradasi I : Pasir kasar

b. Daerah Gradasi I : Pasir agak kasar c. Daerah Gradasi I : Pasir halus d. Daerah Gradasi I : Pasir agak halus

Tabel 4.1. Syarat Batas Gradasi Pasir Lubang

ayakan (mm)

Berat Tembus Komulatif (%)

Zone I Zone II Zone III Zone IV

5. Modulus halus butir

Modulus halus butir adalah suatu indek yang dipakai untuk mengukur kehalusan atau kekerasan butir-butir agregat. Modulus halus butir didefinisikan sebagai jumlah persen komulatif dari butir agregat yang tertinggal diatas suatu set ayakan kemudian nilai tersebut dibagi dengan seratus (Ilsley, 1942:232). Susunan lubang ayakan itu sebagai berikut : 38 mm, 19 mm, 9.6 mm, 4.8 mm, 2.4 mm, 1.2 mm, 0.6 mm, 0.3 mm, dan 0.15 mm.

Makin besar nilai modulus halus menunjukan bahwa makin besar butir-butir batuannya. Pada umumnya pasir dapat dikelompokan menjadi tiga macam tingkat kehalusan, yaitu :

41 Modulus halus butir selain untuk menjadi ukuran kehalusan butir juga dapat dipakai untuk mencari nilai perbandingan berat antara pasir dan kerikil, bila kita akan membuat campuran beton. Modulus halus butir batuan dari campuran pasir dan kerikil untuk bahan pembuat beton berkisar antara 5 dan 6,5.

Hubungan antara modulus halus butir pasir dan dengan modulus halus butir kerikil dan dengan modulus halus butir campurannya dapat dinyatakan dengan rumus sebagai berikut :

W = + ,

, - x 100% (4.3)

Dimana : W = persentase berat pasir terhadap kerikil K = modulus halus butir kerikil

P = modulus halus butir pasir C = modulus halus butir campuran

Misalnya dari hasil pemeriksaan pasir dan kerikil diperoleh dengan modulus halus butir pasir dan kerikil berturut-turut 2,5 dan 7,4. Diinginkan modulus halus butir campurannya sebesar 5,8 maka dapat dihitung :

W = ., ,0

,0 1, x 100% = 49%

Berat pasir terhadap kerikil sebesar 49% atau dapat dikatakan perbandingan antara berat pasir dengan kerikil sebesar 49 : 100.

Cara menentukan perbandingan dengan rumus ini dapat dipakai, akan tetapi hasilnya masih harus digambarkan dengan diagram gradasi, karena nilai modulus halus butir tidak menggambarkan variasi besar butir yang diteliti.

42 Jenis agregat digolongkan dua macam, yaitu sebagai berikut:

1. Agregat halus (pasir alami dan buatan)

Agregat halus disebut pasir, baik berupa pasir alami yang diperoleh langsung dari sungai atau tanah galian, atau dari hasil pemecahan batu. Agregat halus adalah agregat dengan ukuran butir lebih kecil dari 4,75 mm (ASTM C 125 – 06). Agregat yang butir-butirnya lebih kecil dari 1,2 mm disebut pasir halus, sedangkan butir-butir yang lebih kecil dari 0,075 mm disebut silt, dan yang lebih kecil dari 0,002 mm disebut clay (SK SNI T-15-1991-03). Persyaratan mengenai proporsi agregat dengan gradasi ideal yang direkomendasikan terdapat dalam standar ASTM C 33/ 03 “Standard Spesification for Concrete Aggregates”.

Menurut SK SNI S 04 1989 F : 8 disebutkan mengenai persyaratan pasir atau agregat halus yang baik sebagai bahan bangunan sebagai berikut :

a. Agregat halaus harus terdiri dari butiran yang tajam dan keras dengan indeks kekerasan < 2,2.

b. Sifat kekal apabila diuji dengan larutan jenuh garam sulfat sebagai berikut :

• Jika dipakai natriun sulfat bagian hancur maksimal 12% • Jika dipakai magnesium sulfat bagian halus maksimal 10%

• Tidak boleh mengandung lumpur lebih dari 5% dan apabila apabila pasir mengandung lumpur lebih dari 5% maka pasir harus dicuci.

• Pasir tidak boleh mengandung bahan-bahan organik terlalu banyak, yang harus dibuktikan dengan percobaan warna dari Abrans-Harder dengan larutan jenuh NaOH 3%

• Susunan besar butir pasir mempunyai modulus kehalusan antara 1,5 sampai 3,8 dan terdiri dari butir-butir yang beraneka ragam.

43 • Pasir laut tidak boleh digunakan sebagai agregat halus untuk

semua mutu beton kecuali dengan petunjuk dari lembaga pemerintahan bahan bangunan yang diakui.

• Agregat halus yang digunakan untuk plesteran dan spesi terapan harus memenuhi persyaratan pasir pasangan.

Tabel 4.2. Gradasi Saringan Ideal Agregat Halus Diameter Saringan

2. Àgregat kasar (kerikil atau batu pecah)

Menurut ASTM C 33 - 03 dan ASTM C 125 - 06, agregat kasar adalah agregat dengan ukuran butir lebih besar dari 4,75 mm. Ketentuan mengenai agregat kasar antara lain :

a. Harus terdiri dari butir – butir yang keras dan tidak berpori.

b. Butir – butir agregat kasar harus bersifat kekal, artinya tidak pecah atau hancur oleh pengaruh – pengaruh cuaca, seperti terik matahari dan hujan.

c. Tidak boleh mengandung zat alkali atau zat-zat yang dapat merusak beton, seperti zat – zat yang relatif alkali.

d. Tidak boleh mengandung lumpur lebih dari 1 %. Apabila kadar lumpur melampaui 1 %, maka agregat kasar harus dicuci.

44 Persyaratan mengenai proporsi gradasi saringan untuk campuran beton berdasarkan standar yang direkomendasikan ASTM C 33/ 03 “Standard Spesification for Concrete Aggregates” (lihat Tabel 3.1). Dan standar

pengujian lainnya mengacu pada standar yang direkomendasikan pada ASTM.

Tabel 4.3. Gradasi Saringan Ideal Agregat Kasar Diameter Saringan

4.1.2 Semen (Portland Cement)

Portland cement merupakan bahan pengikat utama untuk adukan beton dan pasangan batu yang digunakan untuk menyatukan bahan menjadi satu kesatuan yang kuat. Jenis atau tipe semen yang digunakan merupakan salah satu faktor yang mempengaruhi kuat tekan beton, dalam hal ini perlu diketahui tipe semen yang distandardisasi di Indonesia. Menurut ASTM C150, semen Portland dibagi menjadi lima tipe, yaitu : Tipe I : Ordinary Portland Cement (OPC), semen untuk penggunaan

umum, tidak memerlukan persyaratan khusus (panas hidrasi, ketahanan terhadap sulfat, kekuatan awal).

Tipe II : Moderate Sulphate Cement, semen untuk beton yang tahan terhadap sulfat sedang dan mempunyai panas hidrasi sedang. Tipe III : High Early Strength Cement, semen untuk beton dengan

45 Tipe IV : Low Heat of Hydration Cement, semen untuk beton yang

memerlukan panas hidrasi rendah, dengan kekuatan awal rendah.

Tipe V : High Sulphate Resistance Cement, semen untuk beton yang tahan terhadap kadar sulfat tinggi.

Selain semen Portland di atas, juga terdapat beberapa jenis semen lain : 1. Blended Cement (Semen Campur)

Semen campur dibuat karena dibutuhkannya sifat-sifat khusus yang tidak dimiliki oleh semen portland. Untuk mendapatkan sifat khusus tersebut diperlukan material lain sebagai pencampur. Jenis semen campur :

a. Portland Pozzolan Cement (PPC) b. Semen Mosonry

c. Portland Composite Cement (PCC) 2. Water Proofed Cement

Water proofed cement adalah campuran yang homogen antara semen

Portland dengan “Water proofing agent”, dalam jumlah yang kecil. 3. White Cement (Semen Putih)

Semen putih dibuat untuk tujuan dekoratif, bukan untuk tujuan konstruktif. 4. High Alumina Cement

High alumina cement dapat menghasilkan beton dengan kecepatan

pengerasan yang cepat dan tahan terhadap serangan sulfat, asam akan tetapi tidak tahan terhadap serangan alkali.

5. Semen Anti Bakteri

Semen anti bakteri adalah campuran yang homogen antara semen Portland dengan “anti bacterial agent” seperti germicide.

(Sumber : http://en.wikipedia.org)

46 4.1.3. Air

Fungsi dari air disini antara lain adalah sebagai bahan pencampur dan pengaduk antara semen dan agregat. Pada umumnya air yang dapat diminum memenuhi persyaratan sebagai air pencampur beton, air ini harus bebas dari padatan tersuspensi ataupun padatan terlarut yang terlalu banyak, dan bebas dari material organik (Mindess et al.,2003).

Persyaratan air sebagai bahan bangunan, sesuai dengan penggunaannya harus memenuhi syarat menurut Persyaratan Umum Bahan Bangunan Di Indonesia (PUBI-1982), antara lain :

1. Air harus bersih dan bening, tidak bewarna dan tidak berasa.

2. Tidak mengandung lumpur, minyak dan benda terapung lainnya yang dapat dilihat secara visual.

3. Tidak boleh mengandung benda-benda tersuspensi lebih dari 2 gram / liter.

4. Tidak mengandung garam-garam yang dapat larut dan dapat merusak beton (asam-asam, zat organik dan sebagainya) lebih dari 15 gram / liter. Kandungan klorida (Cl), tidak lebih dari 500 p.p.m. dan senyawa sulfat tidak lebih dari 1000 p.p.m. sebagai SO3.

5. Semua air yang mutunya meragukan harus dianalisa secara kimia dan dievaluasi.

4.1.4 Bahan tambah (Zat Additive)

Bahan tambah (additive) ditambahkan pada saat pengadukan dilaksanakan. Bahan tambah (additive) lebih banyak digunakan untuk penyemenan (cementitious), jadi digunakan untuk perbaikan kinerja. Ketentuan mengenai zat additive antara lain :

1. Pemakaian zat additive pada campuran beton untuk segala alasan yang berhubungan kemudahan dalam pengerjaan beton atau Workability harus disetujui oleh Konsultan PENGAWAS.

47 3. Kontraktor Pelaksana harus menunjukan standar, aturan, dan syarat

yang berlaku secara umum mengenai zat additive yang akan dipakai. 4. Kerusakan dan kegagalan struktur akibat penggunaan zat additive yang

dapat dibuktikan secara teknis sepenuhnya menjadi tanggung jawab Kontraktor Pelaksana.

Menurut standar ASTM C 494/C494M – 05a, jenis bahan tambah kimia dibedakan menjadi tujuh tipe, yaitu :

a. water reducing admixtures b. retarding admixtures c. accelerating admixtures

d. water reducing and retarding admixtures e. water reducing and accelerating admixtures

f. water reducing, high range and retarding admixtures admixtures

4.2. Perencanaan Campuran (Mix Design)

Tujuan utama mempelajari sifat – sifat beton adalah untuk perencanaan campuran (mix design), yaitu pemilihan bahan – bahan beton yang memadai, serta menentukan proporsi masing – masing bahan untuk menghasilkan beton ekonomis dengan kualitas yang baik (Antoni – P.Nugraha, 2007). Sedangkan tujuan utama dari perencanaan beton (mix

design) adalah menentukan volume/kuantitas masing-masing bahan sehingga menghasilkan beton yang seekonomis mungkin. Secara umum faktor-faktor perencanaan campuran beton (Nugraha P., 1980), adalah : 1. Persyaratan : 2. Dasar perencanaan :

48 c. Slump

d. Kelecakan (workability) e. Ketahanan (durability) f. Jenis admixture

3. Perhitungan :

a. Faktor air/semen b. Jumlah air

c. Faktor semen/agregat d. Perhitungan proporsi.

Dalam laporan ini, mix design dilaksanakan dengan menggunakan metode DOE (Department of Environment). Perencanaan dengan cara DOE dipakai sebagai standar perencanaan oleh Departemen Pekerjaan Umum di Indonesia dan dimuat dalam buku standar SK SNI T-15-1990. Pemakaian metode DOE karena metode ini yang paling sederhana dengan menghasilkan hasil yang akurat, diantaranya penggunaan rumus dan grafik yang sederhana.

Secara garis besar langkah perhitungan mix design cara DOE dapat diuraikan sebagai berikut :

1. menentukan kuat tekan rata-rata rencana (f’c) 2. faktor air semen

3. nilai slump

4. besar butir agregat maksimum 5. kadar air bebas

6. proporsi agregat

49 4.3. Quality Control

4.3.1. Slump Test

1. Pemeriksaan kekentalan beton (kosistensi) harus dilakukan setiap beton dituangkan dari Concrete Mixer atau minimal setiap 3 m3 pekerjaan beton pada setiap mutu beton.

2. Pemeriksaan kekentalan beton dilakukan dengan metode Slump Test dimana nilai slump yang diperoleh harus sesuai dengan nilai slump rencana yang ada pada Mix Disain.

3. Nilai slump = Tinggi alat slump – Tinggi beton setelah penurunan 4. Alat uji harus berupa sebuah cetakan yang terbuat dari bahan logam

yang tidak lengket dan tidak bereaksi dengan pasta semen. Ketebalan logam tersebut tidak boleh lebih kecil dari 1,5 mm dan bila dibentuk dengan proses pemutaran (spinning), maka tidak boleh ada titik dalam cetakan yang ketebalannya lebih kecil dari 1,15 mm.

50 4.3.2. Benda Uji Beton

1. Kontraktor Pelaksana harus mengambil benda uji beton dalam bentuk kubus dan slinder standar. Ukuran kubus adalah 20x 20x20 cm dan ukuran silinder tinggi 30 cm dan diameter 15 cm.

2. Benda uji beton harus diambil minimal 20 benda uji untuk setiap mutu beton yang berbeda atau minimal satu benda uji setiap 3 m3 beton dalam satu kali pengecoran.

3. Pengambilan benda uji harus dilakukan secara acak dan selang seling antara satu campuran dengan campuran yang lain untuk mutu beton yang sama.

4. Benda uji beton harus dirawat sampai berumur 28 hari.

5. Pada benda uji beton harus dicantumkan mutu beton, nama benda uji ,dan tanggal pengambilan benda uji yang tidak mudah hilang dan luntur.

Gambar 4.2. Tanda Benda Uji Kuat Beton

4.3.3. Pemeriksaan Kuat Tekan Beton

1. Kontraktor Pelaksana harus melakukan pemeriksaan terhadap kuat tekan beton yang telah selesai mereka kerjakan minimal sebelum pekerjaan pengecoran melebihi 50% dari total pekerjaan pengecoran. 2. Tujuan pemeriksaan kuat tekan beton adalah untuk mendapatkan Mutu

51

5. Pemeriksaan kuat tekan beton pada Laboratorium Beton oleh Kontraktor Pelaksana harus didampingi oleh Konsultan Pengawas. Pemeriksaan kuat tekan beton tanpa didampingi oleh Konsultan Pengawas hasilnya dianggap tidak sah.

6. Semua biaya yang dikeluarkan untuk pekerjaan pemeriksaan kuat tekan beton ini dibebankan kepada Kontraktor Pelaksana.

7. Mutu Beton hasil pemeriksaan kuat tekan benda uji kubus yang kurang dari 95% dari Mutu Beton Rencana dianggap gagal dan beton yang telah selesai dikerjakan dilapangan harus dibongkar kecuali diputuskan lain oleh Konsultan Perencana dengan disertakan Rekomendasi Ahli beton.

8. Kontraktor Pelaksana tidak diperbolehkan melanjutkan pekerjaan pengecoran beton jika hasil pemeriksaan kuat tekan beton menghasilkan kuat tekan yang berbeda dengan kuat tekan beton rencana.

9. Perencanaan ulang untuk Mix Disain harus dilakukan oleh Kontraktor Pelaksana untuk beton yang gagal dalam uji kuat tekan jika dalam pemeriksaan oleh Konsultan Pengawas bersama dengan Kontraktor Pelaksana kegagalan kuat tekan disebabkan oleh kesalahan dalam perencanaan campuran dan bukan karena kesalahan pada tahap pelaksanaan.

10.Pemeriksaan kuat tekan beton selain dengan uji tekan pada laboratorium beton harus disetujui oleh Konsultan Pengawas.

52 Gambar 4.3. Perkiraan Perkembangan Kekuatan Beton

4.3.4. Pemeriksaan Kuat Tekan Beton Dengan Cara Lain

1. Jika pemeriksaan Kuat Tekan Beton dengan cara Uji Tekan Kubus Beton hasilnya meragukan dan tidak disetujui oleh Konsultan Perencana, Konsultan Pengawas atau Owner, maka cara pemeriksaan mutu beton dengan uji langsung pada konstruksi beton harus dilakukan.

2. Pemeriksaan mutu beton dengan uji langsung ke konstruksi beton jika tidak ditentukan khusus oleh Konsultan Perencana maka harus dilakukan dengan salah satu metode seperti dibawah ini :

a. Metode Core Drill. b. Metode Hammer Test.

3. Konsultan Perencana berhak menentukan metode mana yang akan dipakai untuk pemeriksaan kuat tekan beton langsung ke konstruksi beton.

53 5. Jumlah titik pengujian jika tidak ditentukan oleh Konsultan

Perencana, maka harus diambil minimal 10 titk untuk masing-masing komponen struktur dan masing-masing mutu beton.

6. Data Kuat Tekan yang diperoleh dari hasil uji langsung kuat tekan pada konstruksi beton harus dikalkulasi kembali oleh Kontarktor Pelaksana untk memperoleh Kuat Tekan karakteristik Beton (mutu beton).

7. Kuat Tekan Beton Karakteristik yang diperoleh dari uji langsung ke konstruksi beto adalah hasil final yang harus diakui oleh Konsultan Perencana, Konsultan Pengawas, Kontraktor Pelaksana dan Owner. .

4.3. Bahan Capping

Pada saat pengujian compression, permukaan silinder beton haruslah rata sehingga gaya tekan menyebar di semua permukaan silinder beton tersebut. Untuk mendapatkan permukaan silinder beton yang rata diperlukan bahan tambahan yang disebut capping. Bahan capping yang biasa digunakan adalah belerang.

Bahan pembuatan belerang sebagai capping adalah dengan cara memanaskan bubuk belerang hingga mencair dan dituang ke alat cetak capping. Selanjutnya ujung permukaan silinder beton yang tidak rata di timpa ke alat cetak capping tersebut sampai belerang menutup ujung permukaan beton dan mengeras.

54

(a)

(b) (c)

Gambar 4.4. Jenis capping, (a) belerang (b) topi baja dan (c) teflon

4.4. Karbonasi

Karbonisasi pada beton terjadi akibat unsur kalsium yang ada pada beton tercampur oleh karbon dioksida yang ada di udara dan berubah menjadi kalsium karbonat. Pasta semen mengandung 25-50% kalsium hidroksida (Ca(OH)2), dimana rata-rata nilai pH dari pasta semen segar setidaknya 12,5. Sedangkan nilai pH pasta semen yang terkarbonasi seluruhnya berkisar 7.

55 juga tidak dapat terjadi pada beton. Kondisi optimal untuk terjadinya karbonasi pada saat RH 50% (berkisar antara 40-90%).

Karbonasi sangat merugikan pada beton bertulang karena menyebabkan atau berhubungan langsung dengan proses korosi pada tulangan dalam beton dan proses penyusutan (shrinkage). Tetapi pada beton biasa, karbonasi menyebabkan peningkatan nilai kuat tekan maupun tarik. Sehingga tidak semua efek karbonasi itu merugikan. Untuk mengetahui secara cepat dimana beton mengalami karbonasi, dapat dilakukan dengan cara menuangkan/meneteskan cairan Phenolphthalein, yang biasa disebut Phenolphthalein indicator. Jika setelah dituang beton berwarna keunguan, maka beton tidak terkarbonasi. Tetapi jika tidak berwarna, maka beton telah terkarbonasi.

56 BAB V

PEMBAHASAN

5.1. Perencanaan Campuran Beton (Mix Design)

Sampel yang akan dibuat dalam pengujian harus direncanakan sesuai dengan tinjauan pengujian dan kondisi yang ada. Perencanaan terhadap prosedur pelaksanaan pengujian ini secara keseluruhan dapat dijelaskan melalui diagram alir pada Gambar 5.1.

Semen Air

MULAI

Pengujian Bahan Beton

Agregat Halus Agregat Kasar

Pengujian: Berat Jenis

Konsistensi Normal Pengikat Awal

Pengujian: Analisa Saringan Kadar Lumpur Kotoran Organik Berat Jenis Penyerapan Air

Pengujian: Analisa Saringan Kadar Lumpur Berat Jenis Penyerapan Air

Perencanaan Campuran Beton (Mix Design)

57 Gambar 5.1. Prosedur Perencanaan Mix Design

Analisa Data

Hasil dan Kesimpulan

Selesai

A

Pembuatan Sampel / Benda Uji Beton

Perawatan

Pengujian Sampel / Benda Uji Beton

Pengujian Kuat Tekan Beton

Pengamatan Pola Retak

58 5.1.1. Pengujian Mutu Bahan

Pada perencanaan campuran beton mutu K 300, bahan yang digunakan untuk pembuatan benda uji pada pengujian ini adalah :

1. Agregat halus : Pasir ex Lumajang 2. Agregat kasar : Batu Pecah ex Pasuruan 3. Semen portland : Semen Type I ex Holcim 4. Air : Laboratorium Holcim

Hasil pengujian laboratorium agregat halus dan agregat kasar dapat dilihat pada Tabel 5.1 Sedangkan hasil analisa saringan agregat halus dan agregat kasar serta agregat campuran dapat dilihat pada Tabel 5.2 dan Tabel 5.3.

Tabel 5.1. Hasil Pengujian Laboratorium Agregat.

Uraian Pengujian Pasir Batu Pecah 1. Berat Volume 1,650 gr/cm3 1,495 gr/liter 5. Pemeriksaan kotoran Organik Putih bening - 6. Kekekalan Fraksi halus

a. Larutan Natrium Sulfat b. Larutan Magnesium Sulfat

59 Tabel 5.2. Hasil Analisis Saringan Agregat Halus

Lubang Saringan

Pasir ex Lumajang

Berat Tertinggal Lolos

(inc/mm) (gram) (%) (E%)

Tabel 5.3. Hasil Analisis Saringan Agregat Kasar Lubang

Saringan

Batu Pecah Komulatip

Tertinggal Tinggal Lolos

60 5.1.2. Langkah-langkah Perencanaan Mix Design

Langkah-langkah mix design metode DOE menurut SK SNI T – 15 – 1990 – 03, Tata Cara Pembuatan Rencana Campuran Beton Normal adalah

sebagai berikut :

1. Menentukan kuat tekan beton yang disyaratkan Ditetapkan K 300 = 24,9 mpa

2. Menetapkan nilai deviasi standar / nilai tambah

Pada SNI 03 – 2847 – 2002, Tata Cara Perencanaan Struktur Beton Untuk Bangunan Gedung, disebutkan bahwa apabila data untuk menetapkan standar deviasi tidak tersedia, maka kuat tekan rata-rata perlu (f’cr) ditetapkan berdasarkan kuat tekan yang disyaratkan (f’c).

Tabel 5.4. Kuat Tekan Rata-rata Perlu Persyaratan kuat tekan f’c

(Mpa)

kuat tekan rata-rata perlu f’cr (Mpa)

Kurang dari 21 F’c + 7

21 sampai dengan 35 F’c + 8,5

Lebih dari 35 F’c + 10

(SNI 03–2847–2002, Tata Cara Perencanaan Struktur Beton Untuk Bangunan Gedung)

Dari hasil pengujian sebelumnya didapatkan kekuatan tekan beton mutu K 300 di laboratorium tes Holcim.

Tabel. 5.5. Data Pemeriksaan Kuat Tekan Mutu Beton Tanggal Kuat Tekan Umur 28 Rata2