i

KARAKTERISTIK KOMPOSIT BERPENGUAT SERAT

TANDAN KOSONG KELAPA SAWIT DENGAN FRAKSI

VOLUME 3%, 5%, DAN 7%

SKRIPSI

Untuk memenuhi sebagian persyaratan mencapai derajat sarjana S-1 Teknik Mesin

oleh:

FIRMAN PASCALIS ARITONANG NIM: 135214028

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2017

ii

THE CHARACTERISTIC OF COMPOSITE FIBER EMPTY

BUNCHES OF PALM OIL WITH VOLUME FRACTION OF

3%, 5%, AND 7%

FINAL PROJECT

As partial fulfillment of the requirement to obtain the Sarjana Teknik degree

in Mechanical Engineering

by:

FIRMAN PASCALIS ARITONANG

Student Number: 135214028

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2017

vii INTISARI

Kelapa sawit adalah tumbuhan industri penghasil minyak masak, maupun bahan bakar (biodiesel).Indonesia merupakan salah satu produsen kelapa sawit terbesar di dunia. Selama ini tandan kosong kelapa sawit (TKKS) yang merupakan hasil dari pengolahan kelapa sawit hanya digunakan sebagai pupuk. Oleh karena itu, peneliti tertarik untuk meneliti pengunaan serat tandan kosong kelapa sawit (TKKS) menjadi penguat (reinforcement) dan matrik polyester sebagai pengikatnya dalam campuran komposit serat.

Pada penelitian yang telah dilakukan, resin polyester diberikan penguat berupa serat tandan kosong kelapa sawit dengan variasi fraksi volume sebesar 3%, 5%, dan 7%. Peneliti telah melakukan uji tarik, pengujian ini bertujuan untuk mengetahui pengaruh fraksi volume serat pada uji tarik, mengetahui jenis patahan yang terjadi pada bahan komposit dan matrik, dan mencari komposisi fraksi volume terbaik komposit serat tanda kosong kelapa sawit.

Dari hasil penelitian ini didapatkan nilai kekuatan tarik rata-rata terbaik pada komposit berpenguat serat tandan kosong kelapa sawit dengan fraksi volume 3% yaitu sebesar 28 Mpa. Untuk nilai regangan rata-rata terbaik terdapat pada komposit berpenguat serat tandan kosong kelapa sawit dengan fraksi volume 3% yaitu sebesar 1,6%. Untuk nilai modulus elastisitas rata-rata terbaik terdapat pada komposit berpenguat serat tandan kosong kelapa sawit dengan fraksi volume 5% yaitu sebesar 21,3 MPa. Jenis patahan yang terjadi pada benda uji resin polyester dan komposit adalah patahan getas. Dari hasil tersebut, penggunaan serat tandan kosong kelapa sawit sebagai penguat bahan komposit belum mendapat hasil yang diinginkan. Karena hasil nilai kekuatan tarik rata-rata dan nilai regangan rata-rata terbesar ada pada bahan resin polyester dengan nilai 53,2 MPa dan 4,1%.

viii ABSTRACT

Oil palm is an industrial plant which is producing cooking oil, also as fuel (biodiesel). Indonesia is one of the largest palm oil producers in the world. So far, empty bunches of palm oil (EBPO) which are the result of palm oil processing are only used as fertilizer. Therefore, researchers are interested to examine the use of fiber in empty bunches of palm oil (EBPO) into reinforcement and polyester’s matrix as a binder in the fiber composite mixture.

The research that has been done, polyester’s matrix is given by reinforcement of the fiber in empty bunches of palm oil with the variation of volume fraction of 3%, 5%, and 7%. Researcher has conducted tensile test, the purpose of this test to find out the influence of fiber volume fraction on tensile test, also to know the type of fracture that occurs in composite material and matrix, and to find the best volume composition of fiber as the sign from oil palm. The result of this research obtained value of the best average tensile strength at composite of fiber bunch of empty palm fruit bunch with fraction volume 3% that is equal to 28 MPa. For the best average strain value is found on the composite of fiber bunches of empty palm fibers with a fraction of 3% volume of 1,6%. For the best average elasticity modulus value is found in composite fiber bunches of empty palm oil with a volume fraction of 5% of 21,3 MPa. The type of fracture that occurs in the polyester resin and composite resin is the brittle fracture. From these results, the use of oil palm empty bunch fibers as a reinforcing composite material has not get the desired results because the result of the average tensile strength value and the largest average strain value is on the polyester resin material with the value of 53,2 MPa and 4,1%.

ix

KATA PENGATAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena berkat rahmat dan perlindungan-Nya sehingga penulis dapat menyelesaikan skripsi ini dengan baik dan tepat pada waktunya.

Skripsi ini penulis susun sebagai salah satu syarat bagi setiap mahasiswa program studi Teknik Mesin Universitas Sanata Dharma Yogyakarta Untuk Mendapatkan Gelar Sarjana S-1 Teknik Mesin.

Terlepas dari itu semua, penulis menyadari bahwa skripsi ini masih jauh dari sempurna. Namun penulis telah berusaha semaksimal mungkin untuk menyusun skripsi ini sebagaimana mestinya. Selama melakukan penelitian ini, penulis telah menerima banyak bantuan, masukan, perhatian dari banyak pihak. Oleh karena itu, pada kesempatan kali ini penulis menyampaikan terima kasih kepada:

1. Sudi Mungkasi, S. Si., M. Math. Sc., Ph. D., selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Ir. Petrus Kanisius Purwadi, M.T., selaku Ketua Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta.

3. Budi Setyahandana, M.T., selaku Dosen Pembimbing Skripsi yang telah memberikan petunjuk, arahan, dan saran selama penyusunan skripsi.

4. Raden Benedictus Dwiseno Wihadi S.T., M.Si., selaku Dosen Pembimbing Akademik.

5. Dr. Drs. Vet. Asan Damanik, M.Si., selaku Dosen yang membimbing dalam menyusun skripsi.

6. L. Aritonang dan Ruslina Saragih, selaku orang tua dari penulis yang telah memberikan doa, semangat, motivasi selama penyusunan skripsi dan membantu menyelesaikan perkuliahan.

7. Lince Septiani Aritonang dan Renaldi Jundika Aritonang, selaku kakak dan adik dari penulis yang selalu memberikan semangat dan dukungan.

xi DAFTAR ISI

HALAMAN JUDUL ... i

TITLE PAGE ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGESAHAN ... iv

PERNYATAAN KEASLIAN KARYA ... v

HALAMAN PERSETUJUAN PUBLIKASI KARYA ILMIAH ... vi

INTISARI ... vii

ABSTRACT ... viii

KATA PENGANTAR ... ix

DAFTAR ISI ... xi

DAFTAR GAMBAR ... xiv

DAFTAR TABEL ... xvii

BAB I PENDAHULUAN 1.1 Latar belakang ... 1 1.2 Rumusan Masalah ... 3 1.3 Tujuan Penelitian ... 4 1.4 Batasan Masalah... 4 1.5 Manfaat Penelitiaan ... 5

BAB II DASAR TEORI DAN TINJAUAN PUSTAKA 2.1 Dasar Teori ... 6

2.1.1 Pengertian Komposit ... 6

2.1.2 Bahan Penyusun Pada Komposit ... 8

xii

2.1.2.2 Reinforcement ... 9

2.1.2.3 Kelapa Sawit ... 9

2.1.2.4 Serat Tandan Kosong Kelapa Sawit ... 11

2.1.3 Metode Pembuatan Komposit ... 13

2.1.3.1 Close Molding Process (Pencetakan Tertutup) ... 13

2.1.3.2 Open Molding Process (Pencetakan Terbuka) ... 15

2.1.4 Pengolongan Komposit Berdasarkan Jenis Matrik ... 18

2.1.5 Pengolongan Komposit Berdasarkan Bahan Pengisi ... 23

2.1.6 Klasifikasi Material Komposit Berdasarkan BentukKomponen Strukturalnya ... 25

2.1.6.1 Komposit Serat (Fibrous Composite) ... 25

2.1.6.2 Komposit Partikel (Particulate Composite) ... 28

2.1.6.3 Komposit Lapis (Laminate Composite) ... 29

2.1.7 Serat ... 30

2.1.7.1 Serat Sebagai Penguat ... 31

2.1.7.2 Serat Alam ... 31 2.1.7.3 Macam Serat... 32 2.1.8 Bahan Tambahan ... 35 2.1.9 Fraksi Volume ... 36 2.1.10 Uji Tarik ... 37 2.1.11 Tinjauan Pustaka ... 40

BAB III METODE PENELITIAN 3.1 Skema Penelitian ... 42

3.2 Alat dan Bahan ... 43

xiii

3.2.2 Bahan yang Digunakan ... 49

3.3 Perendaman Serat Tandan Kosong Kelapa Sawit dengan NaOH 5% ... 52

3.4 Pembuatan Benda Uji ... 53

3.4.1 Proses Pembuatan Benda Uji Resin (Polyester) ... 53

3.4.2 Proses Pembuatan Benda Uji Komposit ... 55

3.5 Bentuk dan Dimensi Benda Uji... 64

3.5.1 Benda Uji Tarik ... 64

3.6 Metode Pengujian... 65

3.6.1 Uji Tarik ... 65

BAB IV DATA DAN PEMBAHASAN 4.1 Hasil Pengujian ... 69

4.1.1 Hasil Pengujian Tarik Serat TKKS ... 69

4.1.2 Hasil Pengujian Benda Uji Tarik ... 70

4.2 Pembahasan ... 90

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 95

5.2 Saran ... 96

DAFTAR PUSTAKA ... 97

xiv

DAFTAR GAMBAR

Gambar 2.1 Kelapa Sawit ... 10

Gambar 2.2 Tandan Kosong Kelapa Sawit ... 11

Gambar 2.3 Serat Tandan Kosong Kelapa Sawit ... 12

Gambar 2.4 Injection and Compression Molding ... 13

Gambar 2.5 Continuous-Pultrusion Process ... 14

Gambar 2.6 Prepreg Process ... 15

Gambar 2.7 Filament Winding Process ... 16

Gambar 2.8 Hand Lay-Up Process ... 17

Gambar 2.9 Spray-Up Process ... 18

Gambar 2.10 Penggolongan Komposit Berdasarkan Matrik ... 18

Gambar 2.11 Aplikasi Komposit Matrik Keramik ... 20

Gambar 2.12 Aplikasi Komposit Matrik Logam ... 21

Gambar 2.13 Aplikasi Komposit Matrik Polimer ... 23

Gambar 2.14 Tipe-Tipe Komposit Berdasarkan Jenis Pengisi ... 25

Gambar 2.15 Continous Fiber Composite ... 26

Gambar 2.16 Woven Fiber Composite... 27

Gambar 2.17 Chopped Fiber Composite ... 28

Gambar 2.18 Particulate Composite ... 28

Gambar 2.19 Laminate Composite ... 29

Gambar 2.20 Mesin Uji Tarik ... 39

Gambar 2.21 Spesimen Uji Tarik ASTM D638-14 ... 39

Gambar 3.1 Skema Alur Penelitian ... 42

Gambar 3.2 Cetakan Komposit ... 43

xv

Gambar 3.4 Kuas ... 45

Gambar 3.5 Gelas Ukur 1000 ml ... 45

Gambar 3.6 Pengaduk ... 46

Gambar 3.7 Sarung Tangan... 46

Gambar 3.8 Masker ... 47

Gambar 3.9 Suntikan ... 47

Gambar 3.10Timbangan Digital ... 48

Gambar 3.11Gunting ... 48

Gambar 3.12Gerinda ... 49

Gambar 3.13Amplas ... 49

Gambar 3.14 Serat Tandan Kosong Kelapa Sawit (a) 3% (b) 5% C (7%) ... 50

Gambar 3.15 Resin Polyester ... 51

Gambar 3.16 Katalis Trigonox ... 51

Gambar 3.17 Release Agent Mirror Glaze ... 52

Gambar 3.18 Perendaman Serat TKKS dengan NaOH 5% ... 53

Gambar 3.19 Alat-Alat yang Disiapkan ... 59

Gambar 3.20 Membersihkan Cetakan ... 60

Gambar 3.21 Melapisi Cetakan dengan Release Agent ... 60

Gambar 3.22 Menyiapkan Resin dan Katalis ... 61

Gambar 3.23 Mengaduk Resin dan Katalis... 61

Gambar 3.24 Menuangkan Resin Ke Dalam Cetakan ... 62

Gambar 3.25 Serat Dimasukkan Ke Dalam Cetakan ... 62

Gambar 3.26 Menuangkan Kembali Resin Ke Dalam Cetakan ... 63

Gambar 3.27 Menutup Cetakan dengan Penutup Kaca ... 63

xvi

Gambar 3.29 Mesin Uji Tarik ... 67

Gambar 4.1 Grafik Nilai Kekuatan Tarik Bahan Resin Polyester ... 82

Gambar 4.2 Grafik Nilai Regangan Bahan Resin Polyester ... 83

Gambar 4.3 Grafik Nilai Modulus Elastisitas Bahan Resin Polyester... 83

Gambar 4.4 Grafik Nilai Kekuatan Tarik Komposit Berpenguat Serat TKKS 3% ... 84

Gambar 4.5 Grafik Nilai Regangan Komposit Berpenguat Serat TKKS 3% ... 84

Gambar 4.6 Grafik Nilai Modulus Elastisitas Komposit Berpenguat Serat TKKS 3% ... 85

Gambar 4.7 Grafik Nilai Kekuatan Tarik Komposit Berpenguat Serat TKKS 5% ... 85

Gambar 4.8 Grafik Nilai Regangan Komposit Berpenguat Serat TKKS 5% ... 86

Gambar 4.9 Grafik Nilai Modulus Elastisitas Komposit Berpenguat Serat TKKS 5% ... 86

Gambar 4.10 Grafik Nilai Kekuatan Tarik Komposit Berpenguat Serat TKKS 7% ... 87

Gambar 4.11 Grafik Nilai Regangan Komposit Berpenguat Serat TKKS 7% .... 87

Gambar 4.12 Grafik Nilai Modulus Elastisitas Komposit Berpenguat Serat TKKS 7% ... 88

Gambar 4.13 Grafik Kekuatan Tarik Rata-Rata Bahan Resin dan Variasi Komposit Berpenguat Serat TKKS ... 89

Gambar 4.14 Grafik Regangan Rata-Rata Bahan Resin dan Variasi Komposit Berpenguat Serat TKKS ... 89

Gambar 4.15 Grafik Modulus Elastisitas Rata-Rata Bahan Resin dan Variasi Komposit Berpenguat Serat TKKS ... 90

xvii

DAFTAR TABEL

Tabel 2.1 Ukuran Spesimen Uji Tarik ASTM D638-14 ... 39

Tabel 3.1 Hasil Perhitungan Massa Jenis Serat TKKS ... 55

Tabel 3.2 Ukuran Spesimen Uji Tarik ASTM D638-14 ... 64

Tebel 4.1 Hasil Pengujian Tarik Serat TKKS ... 69

Tebel 4.2 Dimensi Resin Polyester Tanpa Bahan Penguat ... 71

Tabel 4.3 Kekuatan Tarik Resin Polyester Tanpa Bahan Penguat ... 71

Tabel 4.4 Regangan dan Modulus Elastisitas Resin Polyester Tanpa Bahan Penguat ... 72

Tabel 4.5 Dimensi Komposit Berpenguat Serat TKKS 3% ... 72

Tabel 4.6 Kekuatan Tarik Komposit Berpenguat Serat TKKS 3% ... 72

Tabel 4.7 Regangan dan Modulus Elastisitas Komposit Berpenguat Serat TKKS 3%... 73

Tabel 4.8 Dimensi Komposit Berpenguat Serat TKKS 5% ... 73

Tabel 4.9 Kekuatan Tarik Komposit Berpenguat Serat TKKS 5% ... 73

Tabel 4.10 Regangan dan Modulus Elastisitas Komposit Berpenguat Serat TKKS 5%... 74

Tabel 4.11 Dimensi Komposit Berpenguat Serat TKKS 7% ... 74

Tabel 4.12 Kekuatan Tarik Komposit Berpenguat Serat TKKS 7% ... 74

Tabel 4.13 Regangan dan Modulus Elastisitas Komposit Berpenguat Serat TKKS 7%... 75

Tabel 4.14 Standar Deviasi Data Kekuatan Tarik dengan Bahan Resin Polyester ... 76

Tabel 4.15 Hasil Standar Deviasi Kekuatan Tarik Bahan Resin Polyester ... 77

xviii

Tabel 4.17 Standar Deviasi Komposit Berpenguat Serat TKKS 3% ... 78 Tabel 4.18 Standar Deviasi Komposit Berpenguat Serat TKKS 5% ... 78 Tabel 4.19 Standar Deviasi Komposit Berpenguat Serat TKKS 7% ... 79 Tabel 4.20 Kekuatan Tarik Resin Polyester Tanpa Bahan Penguat Setelah

Standar Deviasi ... 79 Tabel 4.21 Kekuatan Regangan dan Modulus Elastisitas Resin Polyester Tanpa

Bahan Penguat Setelah Standar Deviasi... 80 Tabel 4.22 Kekuatan Tarik Komposit Berpenguat Serat TKKS 3% Setelah

Standar Deviasi ... 80 Tabel 4.23 Regangan dan Modulus Elastisitas Komposit Berpenguat Serat TKKS

3% Setelah Standar Deviasi ... 80 Tabel 4.24 Kekuatan Tarik Komposit Berpenguat Serat TKKS 5% Setelah

Standar Deviasi ... 81 Tabel 4.25 Regangan dan Modulus Elastisitas Komposit Berpenguat Serat TKKS

5% Setelah Standar Deviasi ... 81 Tabel 4.26 Kekuatan Tarik Komposit Berpenguat Serat TKKS 7% Setelah

Standar Deviasi ... 81 Tabel 4.27 Regangan dan Modulus Elastisitas Komposit Berpenguat Serat TKKS

7% Setelah Standar Deviasi ... 82 Tabel 4.28 Hasil Nilai Rata-Rata Perhitungan Benda Uji Tarik Matrik dan

1 BAB I

PENDAHULUAN

1.1 Latar Belakang

Minyak kelapa sawit diperkenalkan pertama kali di Asia tenggara pada tahun 1848. Ketika empat bibit pohon yang berasal dari Afrika Barat ditanam di Buitenzorg botanical gardens atau yang saat ini dikenal dengan nama kebun raya Bogor. Tetapi hal ini tidak serta merta menjadi akar dari munculnya industri kelapa sawit. Bahkan pada saat itu pohon kelapa sawit hanya dijadikan tanaman hias oleh para petani tembakau.

Pada tahun 1905 Adrien Hallet yang merupakan insinyur pertanian yang berasal dari Belgia tiba di Sumatra. Adrien Hallet menyadari bahwa pohon kelapa sawit tumbuh lebih cepat dan menghasilkan buah yang lebih banyak dibandingkan dengan yang ditanam di Kongo. Selain itu buah yang dihasilkan terlihat menghasilkan lebih banyak pulp oil dan memiliki biji buah yang lebih kecil dibandingkan dengan tanaman-tanaman kelapa sawit di Afrika. (Martin, S. M. 1988).

Perkembangan industri kelapa sawit di Indonesia semakin pesat. Produk limbah pun semakin bertambah. Salah satu hasil industri kelapa sawit yang kerap menjadi limbah yaitu tandan kosong kelapa sawit. Saat ini perkembangan teknologi akan material (bahan) semakin pesat. Berbagai bahan telah digunakan dan penelitian lebih lanjut terus dilakukan untuk mendapatkan bahan yang lebih baik, salah satunya adalah bahan komposit. Kemampuannya yang mudah di bentuk sesuai kebutuhan, baik dalam segi kekuatan maupun keunggulan

sifat-sifat yang lain. Mendorong penggunaan bahan komposit sebagai bahan alternatif yang mampu menyamai material logam konvensional pada berbagai produk yang dihasilkan oleh industri khususnya industri manufaktur.

Dari sekian banyak penguat (reinforcement) yang digunakan pada komposit, salah satunya adalah serat. Komposit serat merupakan perpaduan antara matriks dan serat sebagai penguatnya. Pada umumnya, serat yang digunakan memiliki kekuatan tarik yang lebih kuat dibandingkan matrik. Setelah dua komponen dipadukan, diharapkan akan terbentuk komposit dengan harga kekuatan, harga kekakuan, serta karakteristik yang terletak diantara karakteristik serat dan karakteristik matrik yang menjadi penyusunnya.

Pemanfaatan serat tandan kosong kelapa sawit untuk produk teknologi yang bermanfaat masih sangat terbatas. Umumnya serat tandan kosong kelapa sawit tersebut diolah menjadi pupuk untuk sawit itu sendiri, kadang juga hanya di jadikan pengeras jalan. Namun saat ini semakin dikembangkan menjadi produk-produk yang bermanfaat dan memiliki nilai jual. Banyak penelitian ilmiah yang berhubungan dengan limbah serat tandan kosong kelapa sawit yang telah dikerjakan seperti: Penelitian yang dilakukan oleh Siregar (2013) dengan judul “Pembuatan dan Uji Karakteristik Material Beton Ringan (Concrete Foam) yang Diperkuat Serat Tandan Kosong Kelapa Sawit (TKKS) Akibat Beban Statik”. Tujuan dari penelitian ini adalah untuk mendapatkan proses pembuatan yang sesuai dengan kemampuan beton, mendapatkan komposisi material yang sesuai dengan kemampuan beton, serta mendapatkan tegangan dan regangan struktur beton ringan yang diperkuat serat TKKS akibat beban statik. Dari hasil

penelitian ini didapat kesimpulan bahwa perbandingan antara tinggi cetakan dengan volume bahan campuran material beton ringan (Concrete Matrix

Composite) adalah 1:0,75. Komposisi material dari beton ringan (Concrete Matrix

Composite) yang terbaik adalah komposisi 7: semen 32,5%; pasir 32,5%; air

15,1%; blowing agent 17,6%; serat TKKS 2,3%. Hasil dari pengujian tarik belah diperoleh nilai tegangan adalah 0,18 MPa dan regangan adalah 0,0015415.

Karena komposit adalah gabungan dari beberapa bahan maka umumnya sifat komposit lebih unggul setelah dilakukan penggabungan, keunggulan sifatnya antara lain:

a. Mempunyai kekuatan dan kekakuan yang tinggi.

b. Dapat memberikan penampilan dan kehalusan permukaan yang lebih baik.

1.2 Rumusan Masalah

Berdasarkan latar belakang diatas maka dapat dikemukakan rumusan masalah sebagai berikut :

a. Bagaimana kekuatan/persentase komposit yang menggunakan serat tandan kosong kelapa sawit sebagai penguat?

b. Bagaimana kekuatan tarik komposit serat tandan kosong kelapa sawit? c. Seberapa besar pengaruh fraksi volume serat tandan kosong kelapa sawit ketika digunakan sebagai bahan penguat komposit terhadap kekuatan tarik?

1.3 Tujuan Penelitian

Penelitian ini bertujuan untuk :

a. Mengetahui pengaruh fraksi volume serat tandan kosong kelapa sawit terhadap kekuatan tarik, regangan, dan modulus elastisitas pada pengujian tarik komposit.

b. Mengetahui jenis patahan yang terjadi pada bahan komposit serat tandan kosong kelapa sawit setelah dilakukan uji tarik.

c. Untuk mencari komposisi fraksi volume terbaik komposit serat tandan kosong kelapa sawit.

1.4 Batasan Masalah

Karena terdapat begitu banyak hal yang dapat diteliti serta hal yang dapat mempengaruhi karakteristik dari komposit serat tandan kosong kelapa sawit, maka penulis memiliki batasan penelitian pada hal-hal sebagai berikut :

a. Pengujian yang dilakukan pada komposit adalah pengujian tarik. b. Bahan penguat komposit adalah serat tandan kosong kelapa sawit

yang mempunyai ukuran panjang 2 cm sampai 8 cm, dengan fraksi volume serat sebesar 3%, 5%, dan 7%.

c. Peneliti menggunakan cetakan yang terbuat dari kaca dengan ukuran panjang 20 cm dan lebar 30 cm.

1.5 Manfaat Penelitian

Manfaat dari penelitian yang dilakukan ini adalah:

a. Bagi penulis, dapat menambah wawasan pengetahuan tentang komposit serat tandan kosong kelapa sawit.

b. Hasil penelitian dapat digunakan untuk referensi bagi peneliti lain yang ingin melakukan penelitian sejenis.

c. Hasil penelitian dapat digunakan untuk menambah kasanah ilmu pengetahuan yang dapat diletakkan di perpustakaan.

d. Diharapkan serat tandan kosong kelapa sawit dapat digunakan menjadi penguat pada macam-macam material komposit.

6 BAB II

DASAR TEORI DAN TINJAUAN PUSTAKA

2.1 Dasar Teori

2.1.1 Pengertian Komposit

Komposit berasal dari kata kerja “to compose“ yang berarti menyusun atau menggabung. Jadi secara sederhana bahan komposit adalah penggabungan dari dua material atau lebih yang memiliki fasa yang berbeda menjadi suatu material baru. Fasa yang pertama disebut sebagai matrik yang berfungsi sebagai pengikat dan fasa yang kedua disebut reinforcement yang berfungsi sebagai penguat bahan komposit. Komposit merupakan rangkaian dua atau lebih bahan yang digabung menjadi satu bahan secara mikroskopis dimana bahan pembentuknya masih terlihat seperti aslinya dan memiliki hubungan kerja diantaranya sehingga mampu menampilkan sifat-sifat yang diinginkan (Mikell, 1996).

Material komposit mempunyai sifat dari material konvensional pada umumnya. Dari proses pembuatannya melalui proses percampuran yang tidak homogen, sehingga kita dapat dengan leluasa merencanakan kekuatan material komposit yang kita inginkan dengan cara mengatur komposisi dari material pembentuknya. Komposit dan alloy memiliki perbedaan dari cara penggabungannya yaitu apabila komposit digabung secara makroskopis sehingga masih kelihatan serat maupun matriknya (komposit serat). Sedangkan pada alloy paduan digabung secara mikroskopis sehingga tidak kelihatan lagi unsur-unsur pendukungnya (Jones, 1975).

Salah satu keunggulan dari material komposit bila dibandingkan dengan material lainnya adalah penggabungan unsur-unsur yang unggul dari masing-masing unsur pembentuknya tersebut. Sifat material hasil penggabungan ini diharapkan dapat saling melengkapi kelemahan-kelemahan yang ada pada masing-masing material penyusunnya. Sifat-sifat yang dapat diperbaharui (Jones, 1975) antara lain:

a. Kekuatan (Strength) b. Kekakuan (Stiffness)

c. Ketahanan korosi (Corrosion resistance) d. Ketahanan gesek/aus (Wear resistance) e. Berat (Weight)

f. Ketahanan lelah (Fatigue life) g. Meningkatkan konduktivitas panas h. Tahan lama

Secara alami kemampuan tersebut diatas tidak ada semua pada waktu yang bersamaan (Jones, 1975). Sekarang ini perkembangan teknologi komposit mulai berkembang dengan pesat. Komposit sekarang ini digunakan dalam berbagai variasi komponen antara lain untuk otomotif, pesawat terbang, pesawat luar angkasa, kapal dan alat-alat olahraga seperti ski, golf, raket tenis dan lain-lain.

2.1.2 Bahan Penyusun Pada Komposit

Seperti yang telah dijelaskan sebelumnya, komposit merupakan penggabungan dari dua material atau lebih yang memiliki fasa yang berbeda menjadi suatu material baru. Adapun bahan penyusun komposit terdiri dari dua, yaitu:

2.1.2.1 Matrik

Menurut Gibson (1994), bahwa matrik dalam struktur komposit dapat berasal dari bahan polimer, logam, maupun keramik. Matrik adalah fasa dalam komposit yang mempunyai bagian atau fraksi volume terbesar (dominan). Matrik umumnya lebih ductile tetapi mempunyai kekuatan yang lebih rendah. Syarat pokok matrik yang digunakan dalam komposit adalah matrik harus bisa meneruskan beban, sehingga serat harus bisa melekat pada matrik (Triyono & Diharjo, 2003). Matrik mempunyai fungsi sebagai berikut (Nayiroh, 2013):

a. Mentransfer tegangan ke serat.

b. Membentuk ikatan koheren, permukaan matrik/serat. c. Melindungi serat.

d. Memisahkan serat. e. Melepaskan ikatan.

f. Tetap stabil setelah proses manufaktur.

Matrik polyester paling banyak digunakan terutama untuk aplikasi konstruksi ringan, selain itu harganya murah. Polyester dapat digunakan pada suhu kerja mencapai 79 ˚C atau lebih tergantung partikel resin dan keperluannya (Schwartz, 1984).

2.1.2.2 Reinforcement

Reinforcement adalah salah satu bagian utama dari komposit yang berfungsi

sebagai penanggung beban utama pada komposit. Bahan penguat (reinforcement) biasanya kaku dan tangguh. Reinforcement dapat dibedakan menjadi bahan alami dan bahan buatan. Contoh bahan penguat alami berupa serat kelapa, serat eceng gondok, serat aren, partikel, dan masih banyak lainnya. Dan contoh bahan penguat buatan berupa serat karbon, serat gelas, dan keramik. Pada penelitian ini peneliti menggunakan bahan penguat alami yaitu serat tandan kosong kelapa sawit.

2.1.2.3 Kelapa Sawit

Kelapa sawit merupakan tumbuhan industri yang minyak dari buahnya dapat dimanfaatkan sebagai minyak masak, minyak industri, maupun bahan bakar. Kelapa sawit dapat dilihat pada Gambar 2.1. Klasifikasi tumbuhan kelapa sawit adalah sebagai berikut:

Kingdom : Plantae (Tumbuhan)

Subkingdom : Tracheobionta (Tumbuhan berpembuluh) Super Divisi : Spermatophyta (Menghasilkan biji) Divi : Magnoliophyta (Tumbuhan berbunga) Kelas : Liliopsida (Berkeping satu/monokotil) Sub Kelas : Arecidae

Famili : Arecaceae (Suku pinang-pinangan)

Genus : Elaeis

Spesies : Elaeis guineensis Jacq

Gambar 2.1 Kelapa Sawit (Sumber: www.google.com)

2.1.2.4 Serat Tandan Kosong Kelapa Sawit

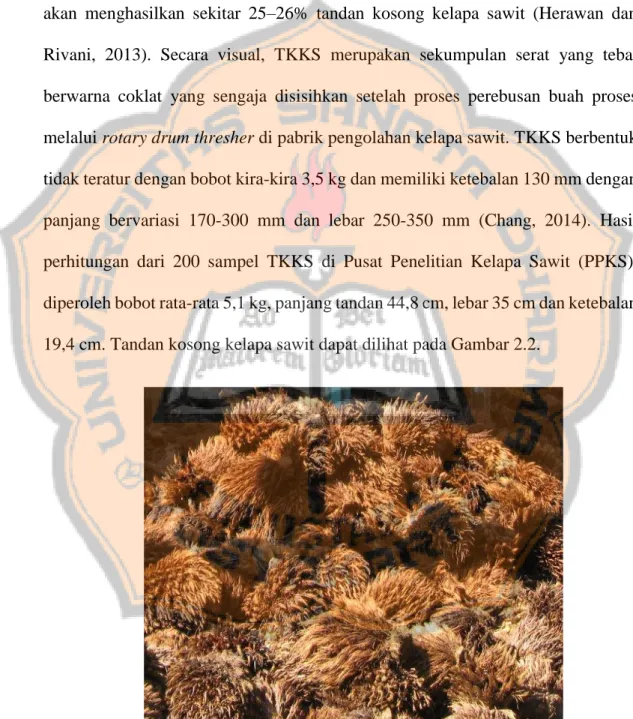

Berdasarkan neraca massa bahan, setiap tandan buah segar (TBS) sawit yang diolah di pabrik kelapa sawit selain akan menghasilkan minyak sawit juga akan menghasilkan sekitar 25–26% tandan kosong kelapa sawit (Herawan dan Rivani, 2013). Secara visual, TKKS merupakan sekumpulan serat yang tebal berwarna coklat yang sengaja disisihkan setelah proses perebusan buah proses melalui rotary drum thresher di pabrik pengolahan kelapa sawit. TKKS berbentuk tidak teratur dengan bobot kira-kira 3,5 kg dan memiliki ketebalan 130 mm dengan panjang bervariasi 170-300 mm dan lebar 250-350 mm (Chang, 2014). Hasil perhitungan dari 200 sampel TKKS di Pusat Penelitian Kelapa Sawit (PPKS), diperoleh bobot rata-rata 5,1 kg, panjang tandan 44,8 cm, lebar 35 cm dan ketebalan 19,4 cm. Tandan kosong kelapa sawit dapat dilihat pada Gambar 2.2.

Gambar 2.2 Tandan Kosong Kelapa Sawit (Sumber: www.google.com)

Pada penelitian ini peneliti menggunakan pengisi komposit berbentuk serat tandan kosong kelapa sawit seperti pada Gambar 2.3. Tandan kosong kelapa sawit adalah salah satu produk sampingan berupa padatan dari industri pengolahan kelapa sawit. Secara fisik tandan kosong kelapa sawit terdiri dari berbagai macam serat dengan komposisi antara lain sellulosa sekitar 45.95%, hemisellulosa sekitar 16.49% dan lignin sekitar 22.84% (Darnoko dkk, 2002).

Gambar 2.3 Serat Tandan Kosong Kelapa Sawit

Tandan kosong kelapa sawit memiliki potensi yang cukup besar untuk dapat dimanfaatkan. Namun, selama ini TKKS baru dimanfaatkan sebagai pupuk organik, bahan baku pembuatan kertas, briket, dan umumnya baru sampai pada pemanfaatan serat sebagai bahan pengisi suatu medium seperti pengisi rongga jok mobil dan kasur. Oleh karena itu diperlukan adanya penelitian yang mengaji mengenai potensi TKKS sebagai material serat alam yang bisa dimanfaatkan untuk produk yang tidak hanya sekedar menjadi produk hasil cacahan tetapi juga dapat digunakan sebagai bahan penguat komposit.

2.1.3 Metode Pembuatan Komposit

Pembuatan komposit dapat melalui beberapa metode. Metode-metode tersebut disesuaikan dengan jenis matrik yang digunakan sebagai penyusun komposit dan bentuk material komposit yang diinginkan, adapun metode pencetakan komposit yang ada antara lain (Irawan, 2012, p.1-10):

2.1.3.1 Close Molding Process (Pencetakan Tertutup)

Beberapa jenis metode pabrikasi komposit dengan metode pencetakan tertutup antara lain :

1. Injection and Compression Molding

Metode ini menggunakan cetakan yang ditekan pada tekanan tinggi sampai mencapai 1000 psi, diawali dengan mengalirkan resin dan zat pengisi dengan viskositas tinggi ke dalam cetakan, kemudian mold ditutup dan dilakukan penekanan terhadap material komposit tersebut, sehingga mengakibatkan mengerasnya material komposit secara permanen mengikuti bentuk cetakan. Prosesnya dapat dilihat pada Gambar 2.4.

Gambar 2.4 Injection and Compression Molding

2. Continuous-Pultrusion Process

Pada metode pultrusion, pembentukan material komposit yang menggabungkan antara resin dan fiber berlangsung secara kontinu. Proses pultrusi digunakan pada pabrikasi komposit yang berprofil penampang lintang tetap. Pengisi yang digunakan diletakkan pada tempat yang khusus dengan menggunakan performing shapers dan guiders untuk membentuk karakteristiknya dan proses penguatan komposit dilakukan melalui resin

bath atau wet out yaitu tempat di mana material diselubungi dengan cairan

resin. Adanya panas akan mengaktifkan sistem curing sehingga akan mengubah fase resin menjadi padat. Prosesnya dapat dilihat pada Gambar 2.5.

Gambar 2.5 Continuous-Pultrusion Process

(http://www.unipulllc.com/about-us/pultrusion-method.htm) 3. Prepreg

Metode ini merupakan metode advance dalam pembuatan komposit, dengan adanya pemanasan cetakan yang telah berisi komposit dimasukkan ke autoclave. Hal ini bertujuan untuk meningkatkan gaya tekan dari luar. Teknik

menggunakan prepreg-vacuum bag-autoclave banyak dimanfaatkan untuk pembuatan peralatan pesawat terbang dan peralatan militer. Prosesnya dapat dilihat pada Gambar 2.6.

Gambar 2.6 Prepreg Process

(http://www.hexion.com/epoxyphenoliccomposites/automotive/prepreg/)

2.1.3.2 Open Molding Process (Pencetakan Terbuka)

Beberapa metode penyediaan komposit dengan pencetakan terbuka antara lain :

1. Filament Winding Process

Proses ini memanfaatkan sistem gulungan benang pada sebuah sumbu putar. Serat komposit dibuat dalam bentuk benang digulung pada sebuah mandril yang dibentuk sesuai dengan bentuk rancangan benda teknik, misalnya berbentuk tabung, kemudian resin yang berfungsi sebagai matrik dituangkan bersamaan dengan proses penggulungan pengisi tersebut, sehingga keduanya merekat dan

saling mengikat antara satu lapisan gulungan dengan gulungan berikutnya, sampai membentuk benda teknik yang direncanakan. Prosesnya dapat dilihat pada Gambar 2.7.

Gambar 2.7 Filament Winding Process

(http://www.nuplex.com/composites/processes/filament-winding) 2. Hand Lay-Up Process

Proses ini dilakukan pada suhu ruangan, pengisi ditata sedemikian rupa mengikuti bentuk cetakan atau mandril, kemudian resin dituangkan sebagai pengikat antar pengisi sehingga ukuran dan bentuk komposit menjadi sesuai dengan yang telah ditentukan sebelumnya. Prosesnya dapat dilihat pada Gambar 2.8.

Gambar 2.8 Hand Lay-Up Process

(http://www.voodoohotrods.com/composite_faq/composite_processing/) 3. Spray-up Process

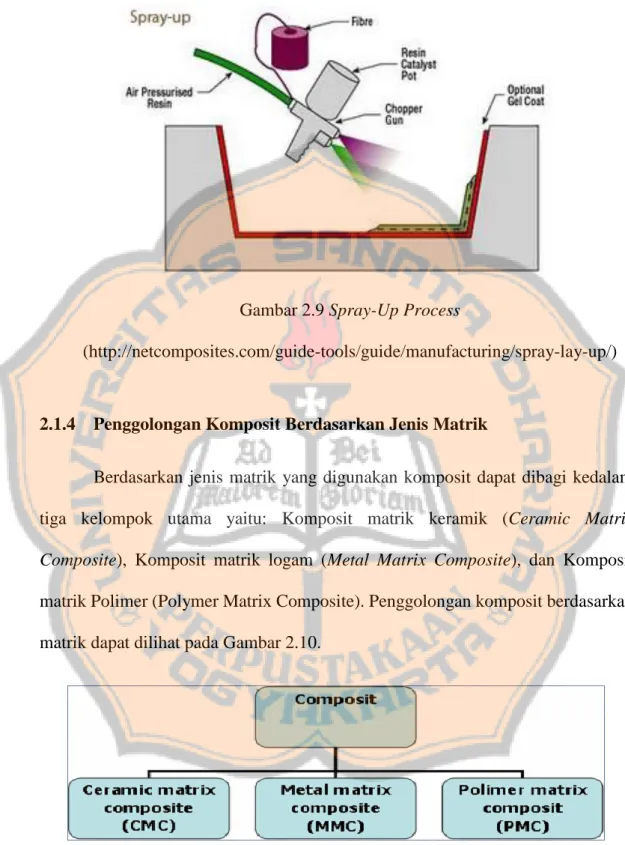

Metode penyemprotan untuk membuat cangkang material komposit plastik diperkuat serat ini mirip dengan metode pelapisan dengan tangan dan dapat digunakan untuk membuat lambung kapal, bak mandi, dan bentuk lain yang berukuran sedang dan besar. Dalam proses ini bila fiberglass digunakan, anyaman serat kontinyu diumpankan melalui kombinasi antara pemotong dan spray gun seperti pada gambar 2.berapa yang terus menerus mendeposit potongan anyaman serat dan resin yang dikatalis menjadi keras dalam cetakan. Lapisan yang terdeposit ditingkatkan densitasnya dengan sebuah roller atau penyapu untuk menghilangkan udara dan menjamin resin meresap dalam serat pengeras. Prosesnya dapat dilihat pada Gambar 2.9.

Gambar 2.9 Spray-Up Process

(http://netcomposites.com/guide-tools/guide/manufacturing/spray-lay-up/)

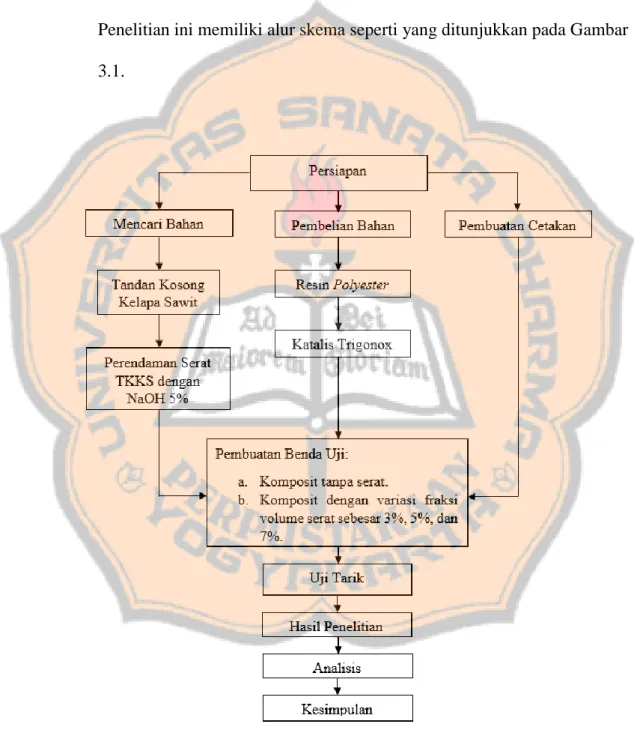

2.1.4 Penggolongan Komposit Berdasarkan Jenis Matrik

Berdasarkan jenis matrik yang digunakan komposit dapat dibagi kedalam tiga kelompok utama yaitu: Komposit matrik keramik (Ceramic Matrix

Composite), Komposit matrik logam (Metal Matrix Composite), dan Komposit

matrik Polimer (Polymer Matrix Composite). Penggolongan komposit berdasarkan matrik dapat dilihat pada Gambar 2.10.

Gambar 2.10 Penggolongan Komposit Berdasarkan Matrik

1. Komposit Matrik keramik (Ceramic Matrix Composite)

Komposit matrik keramik (ceramic matrix composites ) digunakan pada lingkungan bertemperatur sangat tinggi, CMC merupakan material 2 fasa dengan 1 fasa berfungsi sebagai penguat dan 1 fasa sebagai matrik, dimana matriknya terbuat dari keramik. Bahan ini menggunakan keramik sebagai matrik dan diperkuat dengan serat pendek, atau serabut-serabut (whiskers) dimana terbuat dari silikon karbida atau boron nitrida. Matrik yang sering digunakan pada CMC adalah (Putra, 2015, p.7):

a) Gelas anorganic. b) Keramik gelas. c) Alumina. d) Silikon Nitrida.

Keuntungan dari ceramic matrix composites:

a) Dimensinya stabil bahkan lebih stabil daripada logam.

b) Sangat tangguh, bahkan hampir sama dengan ketangguhan dari casr

iron.

c) Mempunyai karakteristik permukaan yang tahan aus. d) Unsur kimianya stabil pada temperatur tinggi.

e) Tahan pada temperatur tinggi. Kerugian dari ceramic matrix composites:

a) Sulit untuk diproduksi dalam jumlah besar. b) Relatif mahal dan non-cot effective.

Dan pengaplikasian komposit matrik keramik biasanya pada gelas boron silikat untuk alas cermin laser, gelas keramik, dan chemical processing (filters, membranes, seals, liners, piping) dapat dilihat pada Gambar 2.11.

Gambar 2.11 Aplikasi Komposit Matrik Keramik

(http://www.aerodefensetech.com/component/content/article/adt/features/feature-articles/21505)

2. Komposit Matrik Logam (Metal Matrix Composite)

Pada komposit ini matrik yang digunakan adalah logam sedangkan bahan penguatnya dapat berupa logam maupun non logam. Komposit matrik logam biarpun saat ini banyak diteliti, namun komposit jenis ini tidak secara luas digunakan, dibandingkan dengan komposit polimer. Kelebihan dari komposit jenis ini adalah memiliki kekuatan tinggi, ketangguhan retak dan kekakuan yang bagus. Selain itu komposit ini juga dapat menahan suhu tinggi dalam lingkungan korosif (Tantra, 2015, p.6). Contohnya alumunium, titanium, magnesium. Pengaplikasian komposit matrik logam biasanya pada komponen otomotif dapat dilihat pada Gambar 2.12 (impeller dan rumah

pompa, blok mesin), peralatan militer (sudu turbin, cakram kompresor), dan peralatan elektronik.

Gambar 2.12 Aplikasi Komposit Matrik Logam

(http://areabelajarku.blogspot.co.id/2011/02/contoh-contoh-hasil-pengecoran-logam.html)

3. Komposit Matrik Polimer (Polymer Matrix Composite)

Komposit Matrik Polimer atau yang dikenal dengan istilah Polymer Matrix Composite (PMC). Komposit matrik polimer merupakan bahan yang ideal karena dapat diproses dengan mudah, memiliki sifat mekanik yang ringan, dan sesuai dengan yang diinginkan. Komposit jenis polimer ini dibagi menjadi dua yaitu (Tantra, 2015, p.6):

Thermoset adalah plastik atau resin yang tidak bisa berubah karena

panas (tidak dapat didaur ulang). Thermoset tidak dapat mengikuti perubahan suhu (irreversibel). Bila sekali pengerasan telah terjadi maka bahan tidak dapat dilunakkan kembali. Pemanasan yang tinggi tidak akan melunakkan thermoset melainkan akan membentuk arang dan terurai karena sifatnya yang demikian sering digunakan sebagai tutup ketel, seperti jenis-jenis melamin. Contoh dari thermoset yaitu epoxy,

polyester, phenolic.

b) Thermoplastic

Thermoplastic adalah plastik atau resin yang dapat dilunakkan terus

menerus dengan pemanasan atau dikeraskan dengan pendinginan dan dapat berubah karena panas (bisa didaur ulang). Thermoplastic akan meleleh pada suhu tertentu, melekat mengikuti perubahan suhu dan mempunyai sifat dapat balik (revesible) kepada sifat asliny. Contoh dari

thermoplastic yaitu polyamide (PI), polysulfone (PS),

poly-ether-ether-ketone (PEEK), polypropylene (PP).

Pengaplikasian komposit matrik polimer dapat kita temui dalam kehidupan sehari-hari seperti pada Gambar 2.13 yang merupakan pengaplikasian pada pintu kendaraan. Contoh lainnya dari pengaplikasian komposit matrik polimer yaitu alat-alat rumah tangga, kotak air radiator, interior mobil, dan banyak lainnya.

Gambar 2.13 Aplikasi pada Komposit Matrik Polimer (http://misranindustri.blogspot.co.id/2013/01/bahan-komposit.html) 2.1.5 Penggolongan Komposit Berdasarkan Bahan Pengisi

Penggolongan bahan komposit sangat luas, dapat dilihat pada Gambar 2.14. Berdasarkan bahan pengisi yang digunakan, komposit dapat dibedakan menjadi lima jenis yaitu sebagai berikut (Tantra, 2015, p.7-8):

a. Fiber Reinforcement Composite (Komposit Serat)

Serat adalah salah satu bahan pengisi yang paling sering digunakan, karena sebagai bahan pengisi, serat sangat mempengaruhi dan meningkatkan kekuatan dari kompositnya. Fiber yang biasa digunakan bisa berupa glass fiber, carbon fiber, aramid fiber dan sebagainya.

b. Laminar Reinforcement Composite (Komposit Laminat)

Merupakan jenis kompsoit yang terdiri dari dua lapisan atau lebih yang digabung menjadi satu dan setiap lapisnya memiliki karakteristik sifat tersendiri.

Komposit ini merupakan hasil dari penambahan bahan filer pada matrik untuk menggantikan sebagian dari matrik, dapat meningkatkan atau mengubah sifat-sifat komposit. Para pengisi juga meningkatkan kekuatan dan mengurangi berat badan, kemudian produk secara kontinu diisi dengan bahan kedua

d. Particular Reinforcement Composite (Komposit Partikel)

Komposit yang menggunakan partikel-partikel atau serbuk sebagai bahan pengisi yang berserakan di dalam keseluruhan seluruh matrik, disebut komposit partikel. Pengisi dengan bentuk segiempat, segitiga ataupun bulat dengan dimensi di semua sisi yang hampir sama adalah termasuk pengisi untuk komposit ini.

e. Flake Reinforcement Composite (Komposit Serpihan)

Komposit serpihan ini biasa digunakan sebagai pengganti komposit serat karena biaya produksinya yang lebih murah dibandingkan dengan komposit serta, namun hasil akhir dari komposit serpihan cenderung kurang bagus dari segi control ukuran dan bentuk. Selain itu sering terjadi cacat pada produk akhir komposit jenis ini, misalnya retak atau permukaan yang tidak rata.

Gambar 2.14 Tipe-Tipe Komposit Berdasarkan Jenis Pengisi

(http://frans-armanto22.blogspot.co.id/2017/05/komposit-pengenalan-definisi-bahan.html)

2.1.6 Klasifikasi Material Komposit Berdasarkan Bentuk Komponen Strukturalnya

Secara garis besar komposit diklasifikasikan menjadi tiga macam (Jones,1975), yaitu:

a. Komposit Serat (Fibrous Composites) b. Komposit Partikel (Particulate Composites) c. Komposit lapis (Laminates Composites) 2.1.6.1 Komposit Serat (Fibrous Composite)

Komposit serat adalah komposit yang terdiri dari fiber dalam matrik. Secara alami serat yang panjang mempunyai kekuatan yang lebih dibanding serat yang berbentuk curah (bulk). Merupakan jenis komposit yang hanya terdiri dari satu

lamina atau satu lapisan yang menggunakan penguat berupa serat/fiber. Fiber yang digunakan bisa berupa fibers glass, carbon fibers, aramid fibers (poly aramide), dan sebagainya. Fiber ini bisa disusun secara acak maupun dengan orientasi tertentu bahkan bisa juga dalam bentuk yang lebih kompleks seperti anyaman. Serat merupakan material yang mempunyai perbandingan panjang terhadap diameter sangat tinggi serta diameternya berukuran mendekati kristal. serat juga mempunyai kekuatan dan kekakuan terhadap densitas yang besar (Jones, 1975).

Kebutuhan akan penempatan serat dan arah serat yang berbeda menjadikan komposit diperkuat serat dibedakan lagi menjadi beberapa bagian diantaranya:

a) Continous Fiber Composite

Continous fiber composite adalah gabungan dari serat-serat paralel

menjadi satu strand dengan sedikit atau tanpa pengikat. Seratnya tersusun secara sejajar satu sama lain dan memanjang. Serat bentuk ini biasa digunakan dalam proses spray up, centrifugal casting, continuous

laminating process. Jenis ini mempunyai sifat mekanis yang baik.

Orientasi serat kontinyu dapat dilihat pada Gambar 2.15.

Gambar 2.15 Continous Fiber Composite

(https://www.researchgate.net/figure/270052532_fig1_Figure-1-Continuous-fiber-composite)

b) Woven Fiber Composite

Woven fiber composite adalah serat yang berbentuk lembaran yang

dianyam dari beberapa continuous roving. Terdapat berbagai macam ukuran lebar, tebal dan berat, tergantung kebutuhan pemakaian. Bentuk serat jenis ini mempunyai kekuatan yang tinggi dan dapat menurunkan biaya untuk produk yang besar. Biasanya digunakan pada proses hand lay-up, untuk pembuatan tangki, kapal dan body mobil. Orientasi serat woven roving dapat dilihat pada Gambar 2.16.

Gambar 2.16 Woven Fiber Composite

(https://www.researchgate.net/figure/270052532_fig2_Figure-2-Woven-fiber-composite)

c) Chopped Fiber Composite

Chopped fiber composite adalah reinforcing mat yang terbuat dari

potongan strand dan digabung secara acak dengan pengikat atau binder tertentu. Biasanya dipakai untuk pembuatan produk dengan kekuatan sedang, untuk proses centrifugal casting dan proses hand lay-up. Orientasi serat chopped strand mat (acak) dapat dilihat pada Gambar 2.17.

Gambar 2.17 Chopped Fiber Composite

(https://www.researchgate.net/figure/270052532_fig3_Figure-3-Chopped-fiber-composite)

2.1.6.2 Komposit Partikel (Particulate Composite)

Particulate composite merupakan komposit yang menggunakan partikel

serbuk sebagai penguatnya dan terdistribusi secara merata dalam matriknya. Orientasi komposit partikel dapat dilihat pada Gambar 2.18.

Gambar 2.18 Particulate Composite

(https://www.researchgate.net/publication/27697026)

(http://www.efunda.com/formulae/solid_mechanics/composites/comp_intro.cfm) Komposit ini biasanya mempunyai bahan penguat yang dimensinya kurang lebih sama, seperti bulat serpih, balok, serta bentuk-bentuk lainnya yang memiliki sumbu hampir sama, yang kerap disebut partikel, dan bisa terbuat dari satu atau

lebih material yang dibenamkan dalam suatu matrik dengan material yang berbeda. Partikelnya bisa logam atau non logam, seperti halnya matrik. Selain itu adapula polimer yang mengandung partikel yang hanya dimaksudkan untuk memperbesar volume material dan bukan untuk kepentingan sebagai bahan penguat (Jones, 1975).

2.1.6.3 Komposit Lapis (Laminate Composite)

Merupakan jenis komposit terdiri dari dua lapis atau lebih yang digabung menjadi satu dan setiap lapisnya memiliki karakteristik sifat sendiri. Orientasi komposit partikel dapat dilihat pada Gambar 2.19.

Gambar 2.19 Laminate Composite

(http://www.scielo.br/scielo.php?script=sci_arttext&pid=S1679-78252013000300003)

Komposit ini terdiri dari bermacam-macam lapisan

material dalam satu matrik. Bentuk nyata dari komposit lamina adalah (Jones, 1999):

a) Bimetal

Bimetal adalah lapis dari dua buah logam yang mempunyai koefisien ekspansi thermal yang berbeda. Bimetal akan melengkung seiring dengan berubahnya suhu sesuai dengan perancangan, sehingga jenis ini sangat cocok untuk alat ukur suhu.

b) Pelapisan logam

Pelapisan logam yang satu dengan yang lain dilakukan untuk mendapatkan sifat terbaik dari keduanya.

c) Kaca yang dilapisi

Konsep ini sama dengan pelapisan logam. Kaca yang dilapisi akan lebih tahan terhadap cuaca.

d) Komposit lapis serat

Dalam hal ini lapisan dibentuk dari komposit serat dan disusun dalam berbagai orientasi serat. Komposit jenis ini biasa digunakan untuk panel sayap pesawat dan badan pesawat.

2.1.7 Serat

Serat berfungsi sebagai penguat dalam komposit. Serat dicirikan oleh modulus dan kekuatannya sangat tinggi, elongasi (daya rentang) yang baik, stabilitas panas yang baik, spinabilitas (kemampuan untuk diubah menjadi filamenfilamen) dan sejumlah sifat-sifat lain yang bergantung pada pemakaian dalam tekstil, kawat, tali dan kabel, dan lain-lain (Steven Malcolm P, 2001).

2.1.7.1 Serat Sebagai Penguat

Secara umum dapat dikatakan bahwa fungsi serat adalah sebagai penguat bahan untuk memperkuat komposit sehingga sifat mekaniknya lebih kaku, tangguh dan lebih kokoh dibandingkan dengan tanpa serat penguat, selain itu serat juga menghemat penggunaan resin. Kaku adalah kemampuan dari suatu bahan untuk menahan perubahan bentuk jika dibebani dengan gaya tertentu dalam daerah alastis (pada pengujian tarik), tangguh adalah bila pemberian gaya atau beban yang menyebabkan bahan-bahan tersebut menjadi patah (pada pengujian tiga titik lentur) dan kokoh adalah kondisi yang diperoleh akibat benturan atau pukulan serta proses kerja yang mengubah struktur komposit sehingga menjadi keras (pada pengujian impak). Beberapa syarat untuk dapat memperkuat matrik antara lain ( Bukit N., 1988) :

a. Mempunyai modulus elastisitas yang tinggi b. Mempunyai kekuatan lentur yang tinggi

c. Perbedaan kekuatan diameter serat harus relatif sama

d. Mampu menerima perubahan gaya dari matrik dan mampu menerima gaya yang bekerja padanya

2.1.7.2 Serat Alam

Serat alam adalah serat yang berasal dari alam seperti serat ijuk, serat nenas, serat kelapa, dan lain- lain. Menurut Chandrabakty (2011) terdapat beberapa alasan menggunakan serat alam sebagai penguat komposit sebagai berikut :

a. Lebih ramah lingkungan dan biodegradable dibandingkan dengan serat sintetis.

b. Berat jenis serat alam lebih kecil.

c. Memiliki rasio berat-modulus lebih baik dari serat E-glass.

d. Komposit serat alam memiliki daya redam akustik yang lebih tinggi dibandingkan komposit serat E-glass dan serat karbon.

e. Serat alam lebih ekonomis dari serat glass dan serat karbon. 2.1.7.3 Macam Serat

Serat atau fiber merupakan filamen dari bahan reinforcing. Penampangnya dapat berbentuk bulat, segitiga atau heksagonal. Diameter dari serat bervariasi tergantung dari bahannya. Jenis fiber ada yang alami (hewan, tumbuhan, dan mineral) dan ada yang sintesis (buatan manusia dari bahan polimer atau keramik) dan logam. Berikut ini adalah bahan serat yang sering digunakan (Tamaela, 2016, p.13-16):

1) Serat Gelas

Bahan penguat yang paling sering digunakan adalah serat gelas. Serat gelas memiliki kekuatan tarik yang tinggi, kekuatan terhadap bending, modulus elastisitas tinggi, sifat isolator yang baik dan mempunyai sifat anti korosi. Serat gelas dapat dibedakan dalam berbagai jenis antara lain:

a. Serat gelas A

Serat gelas yang digunakan pada awal material ini mempunyai kandungan alkali yang tinggi. Material ini tak banyak dipakai dalam proses produksi sebagai reinforcement agent.

b. Serat gelas E

Komposisi serat gelas E berupa kalsium, aluminium hidroksida, borosilikat, pasir silika dan memiliki kandungan alkali rendah. Serat gelas jenis ini mempunyai kekuatan tarik dan tekan serta geser yang baik sehingga mempunyai sifat isolator atau penghantar listrik yang baik tetapi merupakan material yang cukup getas.

c. Serat gelas D

Serat ini memiliki karakteristik dielektrik yang baik maka serat gelas jenis ini sering dipakai dalam produksi pembuatan peralatan elektronik. d. Serat gelas R & S

Serat jenis ini memiliki komposisi kimia yang berbeda, tetapi kedua serat ini merupakan bahan penguat dengan kemampuan tinggi. Serat gelas R dan S ini diaplikasikan sebagai reinforcement agent dalam pembuatan pesawat terbang. Serat gelas yang mempunyai massa jenis yang hampir sama dengan serat gelas E ini masing-masing diproduksi di Eropa untuk serat gelas R dan di Amerika untuk serat gelas S.

2) Karbon

Karbon dapat dibuat menjadi serat dengan modulus elastisitas yang tinggi. Sifat-sifat dari serat karbon antara lain: kekakuan dan kekuatan yang tinggi,

ringan, kerapatan dan koefisien dilatasi rendah. Serat ini banyak digunakan dibidang konstruksi dan pesawat terbang. Fiber-C merupakan kombinasi antara grafit dengan karbon amorphus.

3) Kevlar 49

Kevlar 49 digunakan sebagai bahan serat untuk polimer. Kevlar 49 memiliki beberapa sifat, antara lain: ringan, kekuatan dan kekuan tinggi, kerapatannya rendah dan memberikan kekuatan spesifik terbesar untuk semua fiber yang ada. Kevlar banyak digunakan pada industri aerospace, marine, dan otomotif. 4) Boron

Serat boron terbuat dari silika berlapis grafit atau filamen karbon. Serat ini mempunyai modulus elastisitas yang sangat tinggi, harga yang mahal, dan membutuhkan peralatan untuk menempatkan serat dalam matrik dengan ketepatan (presisi) yang tinggi. Penggunaanya dibatasi pada komponen peralatan industri pesawat terbang (aerospace).

5) Keramik

Serat keramik dapat terbuat dari bahan yang berdasar oxide, carbide, dan

nitride. Serat ini diproduksi dalam bentuk kontinyu atau tidak kontinyu.

Perkembangan dari serat ini dimulai karena kebutuhan akan bahan komposit yang dapat digunakan pada suhu tinggi terutama untuk kebutuhan industri pesawat luar angkasa. Karbida Silikon (SiC) dan Oksida Aluminium (Al2O3) merupakan serat utama yang sering dijumpai pada keramik. Kedua bahan ini mempunyai modulus elastisitas yang tinggi dan dapat digunakan untuk

menguatkan logam-logam dengan kerapatan dan modulus elastisitas yang rendah seperti aluminium dan magnesium.

6) Logam

Filamen baja (kontinyu atau tidak kontinyu) sering digunakan sebagai fiber dalam plastik.

2.1.8 Bahan Tambahan

Selain bahan-bahan di atas, masih terdapat beberapa bahan tambahan yang lain. Penambahan bahan-bahan ini bertujuan untuk meningkatkan kualitas komposit yang akan dihasilkan. Bahan-bahan tersebut yaitu:

a. Katalis

Katalis adalah bahan pemicu (initiator) yang berfungsi untuk mempersingkat proses pengeringan. Persentase katalis dalam suatu bahan komposit relatif kecil (sekitar 0,5-1 %). Komposisi katalis pada komposit harus sangat diperhatikan. Kelebihan dari katalis adalah menimbulkan panas saat proses pengeringan namun apabila pencampuran katalis kedalam resin terlalu banyak atau tidak sesuai dengan takaran hal ini dapat merusak produk yang dibuat.

b. Release agent

Release agent atau zat pelapis yang berfungsi untuk mencegah lengketnya

produk pada cetakan saat proses pembuatan. Pelapisan dilakukan sebelum proses pembuatan dilakukan. Release agent yang biasa digunakan antara lain:

2.1.9 Fraksi Volume

Fraksi volume adalah aturan perbandingan untuk pencampuran volume serat dan volume matrik bahan pembentuk komposit terhadap volume total komposit. Jumlah kandungan serat dalam komposit, merupakan hal yang menjadi perhatian khusus pada komposit berpenguat serat. Untuk memperoleh komposit berkekuatan tinggi, distribusi serat dengan matrik harus merata pada proses pencampuran agar mengurangi timbulnya void.

Penggunaan istilah fraksi volume mengacu pada jumlah persentase volume bahan penguat atau reinforcement yang kita gunakan dalam proses pembuatan komposit. Menentukan komposisi serat tandan kosong kelapa sawit, resin polyester, dan katalis berdasarkan volume cetakan dapat dihitung menggunakan rumus sebagai berikut:

a. Menghitung Volume Cetakan

Vcetakan = p × l × t (2.1)

Dengan:

p = Panjang cetakan (cm) l = Lebar cetakan (cm)

t = Tinggi cetakan (cm) b. Perhitungan Volume Penguat (reinforcement)

Menghitung komposisi komposit serat tandan kosong kelapa sawit pada berbagai variasi fraksi volume penguat (reinforcement), yaitu sebagai berikut:

Perhitungan resin Vresin benda uji = Vresin

100 × Vcetakan (2.2)

Perhitungan volume serat

Vserat = 3% × Vcetakan (2.3)

Perhitungan banyaknya serat yang diperlukan tiap variasi fraksi volume

Mserat TKKS = ρserat × Vserat (2.4)

Perhitungan katalis

Vkatalis = 0,4% × Vresin (2.5)

2.1.10 Uji Tarik

Kekuatan tarik (ultimate tensile strength) merupakan salah satu sifat penting suatu material. Kekuatan tarik adalah kemampuan suatu material untuk menahan beban tarik. Hal ini dapat diukur dari beban atau gaya maksimum berbanding terbalik dengan luas penampang bahan uji dan memiliki satuan Mega Pascal (MPa), N/mm2, Kgf/mm2, atau Psi (Supardi, 1994). Uji tarik dilakukan dengan cara memberikan beban pada kedua ujung spesimen uji yang ditingkatkan secara perlahan-lahan sampai spesimen uji tersebut putus. Dengan pengujian tarik dapat diketahui kekuatan tarik, beban luluh (mulur), modulus elastisitas, tegangan, regangan, pengurangan luas penampang dan pertambahan panjang. Pengujian ini menggunakan mesin uji tarik dengan tipe GOTECH KT-7010A2 TAIWAN,R.O.C yang dapat dilihat pada Gambar 2.20. Adanya pengujian ini, maka material yang akan digunakan akan lebih tepat dan juga tidak menimbulkan kerusakan atau

kelebihan material dalam suatu konstruksi permesinan dan bangunan. Perhitungan yang dapat digunakan untuk mengetahui hasil pengujian kekuatan tarik (Tensile

Strength) adalah sebagai berikut:

a. Engineering Stress (Tensile Strength) adalah gaya per unit luas dari material yang menerima gaya tersebut. Adapun rumusnya adalah sebagai berikut:

𝜎 =𝐹𝑚𝑎𝑘𝑠

𝐴0 (2.6)

Dengan:

𝜎 = Tegangan tarik maksimum (N/m2). Fmaks = Pembebanan maksimal (N).

Ao = Luas penampang awal (m2).

b. Engineering Strain (Tensile Strain) merupakan ukuran perubahan panjang dari suatu material. Adapun rumus untuk menghitung tensile strain adalah sebagai berikut: 𝜀 =𝑙𝑖−𝑙𝑜 𝑙𝑜 = Δ l 𝑙𝑜 (2.7) Dengan: ε = Engineering Strain.

Lo = Panjang mula-mula spesimen sebelum penarikan. Δl = Pertambahan panjang.

c. Modulus Young atau modulus elastisitas. Modulus Young adalah perbandingan antara tegangan (stress) dengan regangan (strain). Rumus perhitungan modulus Young adalah sebagai berikut:

E = σ

𝜀 (2.8)

Dengan:

E = Modulus elastisitas/ Modulus Young (N/m2). 𝛆 = Enginering Strain.

Gambar 2.20 Mesin Uji Tarik

Pada uji tarik ini standar pengujian yang digunakan adalah ASTM D638-14 type I, dan ukuran-ukuran spesimen dapat dilihat pada Gambar 2.21 dan Tabel 2.1.

Gambar 2.21 Spesimen Uji Tarik ASTM D638-14 Tabel 2.1 Ukuran Spesimen Uji Tarik ASTM D638-14

2.1.11 Tinjaun Pustaka

Penelitian yang dilakukan oleh Siregar (2013) dengan judul “Pembuatan dan Uji Karakteristik Material Beton Ringan (Concrete Foam) yang Diperkuat Serat Tandan Kosong Kelapa Sawit (TKKS) Akibat Beban Statik”. Tujuan dari penelitian ini adalah untuk mendapatkan proses pembuatan yang sesuai dengan kemampuan beton, mendapatkan komposisi material yang sesuai dengan kemampuan beton, serta mendapatkan tegangan dan regangan struktur beton ringan yang diperkuat serat TKKS akibat beban statik. Dari hasil penelitian ini didapat kesimpulan bahwa perbandingan antara tinggi cetakan dengan volume bahan campuran material beton ringan (Concrete Matrix Composite) adalah 1:0,75. Komposisi material dari beton ringan (Concrete Matrix Composite) yang terbaik adalah komposisi 7: semen 32,5%; pasir 32,5%; air 15,1%; blowing agent 17,6%; serat TKKS 2,3%. Hasil dari pengujian tarik belah diperoleh nilai tegangan adalah 0,18 Mpa dan regangan adalah 0,0015415.

Penelitiana lainnya dilakukan oleh Nuria Gurning dengan judul “Serat Tandan Kosong Kelapa Sawit”. Beton serat yang dihasilkan bisa digunakan sebagai bahan bangunan relatif ringan, elastis dan mampu meredam suara (absober material). Proses pengolahan Tandan Kosong Kelapa Sawit mula-mula dibilas dengan larutan 10% NaOH selama 12 jam, dikeringkan dan dipotong-potong sepanjang 50 mm. Variasi serat dibuat 0, 2, 4, 6, 8, 10% (volum), dicampur semen 350 gram, pasir halus dan kasar masing-masing sebanyak 700 gram serta air sebanyak 500 ml. Pengamatan Weight Loss (WL) dilakukan mulai pada saat proses aging (selama 28 hari), pengujian sifat fisis dan mekanik, morfologi serta

kemampuan terhadap peredaman suara. Hasil pengamatan menunjukkan bahwa beton serat menghasilkan kondisi optimum adalah pada 6% (volume) serat Tandan Kosong Kelapa Sawit. Karakteristik beton serat pada kondisi optimum menghasilkan nilai Weight Loss (WL) = 8,5 %, Bulk Density (ρ) = 2,4 g/cm3 , Water

Absorption (WA) = 13 %, Modulus of Rupture (MOR) = 2,95 MPa, Compressive

42 BAB III

METODE PENELITIAN

3.1 Skema Penelitian

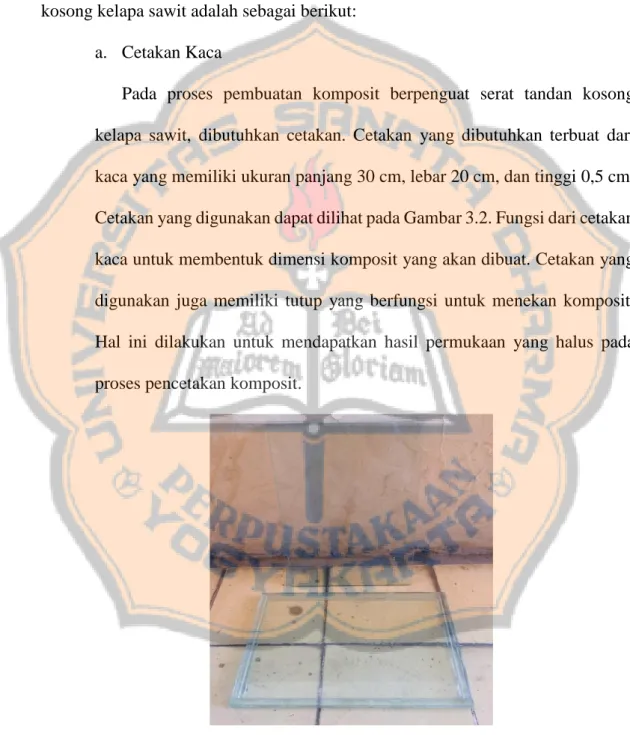

Penelitian ini memiliki alur skema seperti yang ditunjukkan pada Gambar 3.1.

3.2 Alat dan Bahan 3.2.1 Alat yang Digunakan

Alat-alat yang digunakan untuk membuat komposit berpenguat serat tandan kosong kelapa sawit adalah sebagai berikut:

a. Cetakan Kaca

Pada proses pembuatan komposit berpenguat serat tandan kosong kelapa sawit, dibutuhkan cetakan. Cetakan yang dibutuhkan terbuat dari kaca yang memiliki ukuran panjang 30 cm, lebar 20 cm, dan tinggi 0,5 cm. Cetakan yang digunakan dapat dilihat pada Gambar 3.2. Fungsi dari cetakan kaca untuk membentuk dimensi komposit yang akan dibuat. Cetakan yang digunakan juga memiliki tutup yang berfungsi untuk menekan komposit. Hal ini dilakukan untuk mendapatkan hasil permukaan yang halus pada proses pencetakan komposit.

b. Sekrap Tangan (Kape)

Sekrap tangan (kape) yang digunakan memiliki gagang yang terbuat dari kayu dan pelat berbahan aluminium, seperti pada Gambar 3.3. Sekrap tangan (kape) berfungsi untuk membersihkan cetakan kaca dan penutup cetakan dari kotoran dan bekas resin. Selain itu sekrap juga digunakan untuk mengeluarkan komposit dari cetakan kaca.

Gambar 3.3 Sekrap Tangan (Kape) c. Kuas

Kuas dalam penelitian ini digunakan untuk membersihkan cetakan kaca dari sisa-sisa kotoran. Agar komposit yang akan dicetak terhindar dari kotoran. Selain itu kuas juga digunakan untuk mengoleskan release agent di cetakan kaca. Kuas yang digunakan dapat dilihat pada Gambar 3.4.

Gambar 3.4 Kuas d. Gelas Ukur 1000 ml

Gelas ukur yang digunakan berbahan plastik, seperti pada Gambar 3.5. Gelas ukur digunakan untuk mengukur volume resin dan juga berfungsi sebagai wadah untuk mencampur resin dan katalis sebelum dituangkan ke dalam cetakan.

e. Pengaduk

Pengaduk yang digunakan terbuat dari kaca, seperti pada Gambar 3.6 digunakan untuk mencampurkan resin dan katalis yang telah dimasukkan ke dalam gelas ukur.

Gambar 3.6 Pengaduk f. Sarung Tangan

Sarung tangan yang digunakan berbahan karet seperti pada Gambar 3.7, digunakan untuk melindungi tangan dari bahan kimia.

g. Masker

Masker pada Gambar 3.8, digunakan untuk melindungi pernapasan dari aroma menyengat bahan kimia pada saat pencetakan komposit.

Gambar 3.8 Masker h. Suntikan

Suntikan pada Gambar 3.9, digunakan untuk mengukur katalis yang dibutuhkan dalam proses pembuatan komposit.

i. Timbangan Digital

Timbangan pada Gambar 3.10, digunakan untuk menimbang serat tandan kosong kelapa sawit sesuai dengan fraksi volume yang telah ditentukan .

Gambar 3.10 Timbangan Digital (Sumber www.google.com) j. Gunting

Gunting pada Gambar 3.11, digunakan untuk memilah-milih serat tandan kosong kelapa sawit.

k. Gerinda

Gerinda pada Gambar 3.12, digunakan untuk memotong benda uji yang telah selesai dicetak.

Gambar 3.12 Gerinda l. Amplas

Amplas pada Gambar 3.13, berfungsi untuk proses finishing benda uji komposit.

Gambar 3.13 Amplas

3.2.2 Bahan yang Digunakan

Bahan-bahan yang digunakan untuk membuat komposit berpenguat serat tandan kosong kelapa sawit adalah sebagai berikut:

a. Serat Tandan Kosong Kelapa Sawit (TKKS)

Pada penelitian yang dilakukan, penguat (reinforcement) yang digunakan adalah serat tandan kosong kelapa sawit. Serat TKKS yang digunakan memiliki fraksi volume 3%, 5%, dan 7%, dapat dilihat pada Gambar 3.14. Untuk mendapatkan serat tandan kosong kelapa sawit diperlukan beberapa proses, yaitu:

a) Memilah-milih serat tandan kosong kelapa sawit.

b) Merendam serat tandan kosong kelapa sawit dengan NaOH 5%. c) Menjemur serat tandan kosong kelapa sawit di bawah sinar

matahari hingga kering.

(a) (b) (c)

Gambar 3.14 Serat Tandan Kosong Kelapa Sawit (a) 3%, (b) 5%, dan (c) 7%. b. Resin

Resin yang digunakan pada pembuatan komposit ini adalah resin

Gambar 3.15 Resin Polyester c. Katalis

Katalis yang digunakan berfungsi sebagai pemicu dalam proses mempercepat proses pengeringan pada komposit. Katalis yang digunakan pada pembuatan komposit ini adalah katalis Trigonox, seperti pada Gambar 3.16.

d. Release Agent

Release agent berfungsi untuk melapisi cetakan kaca, agar komposit

yang dicetak tidak lengket. Release agent juga memudahkan melepas bahan komposit dari cetakan. Release agent yang digunakan adalah Mirror Glaze, seperti pada Gambar 3.17.

Gambar 3.17 Release Agent Mirror Glaze

3.3 Perendaman Serat Tandan Kelapa Kosong Sawit dengan NaOH 5% Perendaman serat TKKS dengan menggunakan NaOH 5% bertujuan untuk menghilangkan unsur-unsur yang tidak diinginkan, seperti sisa-sisa kotoran, minyak, dan lain-lain. Perendaman serat tandan kosong kelapa sawit dapat dilihat pada Gambar 3.18. Perendaman serat tandan kosong kelapa sawit ini dilakukan selama 2 jam.

Gambar 3.18 Perendaman Serat TKKS dengan NaOh 5%

3.4 Pembuatan Benda Uji

Pada proses pembuatan benda uji tarik dibutuhkan cetakan yang berukuran panjang 30 cm, lebar 20 cm, dan tinggi 0,5 cm. Proses pembuatan benda uji tarik ini menggunakan metode close molding yaitu proses compression molding.

3.4.1 Proses Pembuatan Benda Uji Resin (Polyester)

Dalam pembuatan benda uji resin (polyester) mempunyai langkah – langkah sebagai berikut :

1. Pertama-tama penulis menyiapkan cetakan kaca, sekrap tangan (kape), kuas, release agent, gelas ukur, pengaduk, masker, dan sarung tangan karet.

2. Kemudian membersihkan cetakan kaca menggunakan sekrap tangan (kape), oleskan juga release agent. Lakukan sampai cetakan bersih. 3. Kemudian cetakan dilapisi dengan release agent. Hal ini berguna untuk

memudahkan melepas resin dari cetakan.

4. Kemudian menyiapkan resin polyester dan katalis. Lalu menakar resin yang dibutuhkan didalam gelas ukur. Karena perbandingan resin polyester (99,6%) dan katalis (0,4%), maka disiapkan resin polyester sebanyak 298,8 ml dan siapkan katalis sebanyak 1,2 ml menggunakan suntikan. 5. Kemudian resin polyester dicampurkan dengan katalis yang sudah ditakar

ke dalam gelas ukur lalu aduk hingga rata. Dalam proses pengadukan dibutuhkan waktu kurang lebih 3 menit dengan perlahan, agar resin terhindar dari munculnya gelembung udara. Karena gelembung udara dapat menimbulkan void.

6. Setelah resin polyester dan katalis tercampur merata, segera tuangkan ke dalam cetakan yang telah dilapisi release agent. Kemudian tutup cetakan dengan penutup kaca secara perlahan. Lalu press tutup kaca dengan menggunakan beban yang berat, seperti galon air yang berisi setengah penuh.

7. Proses pengeringan matrik kurang lebih selama 24 jam. Setelah kering matrik dikeluarkan dari cetakan kaca dan siap untuk dipotong sesuai dimensi yang telah ditentukan.

8. Proses pemotongan benda uji resin polyester dilakukan dengan menggunakan mesin milling dan gerinda. Proses finishing benda uji resin polyester dapat menggunakan amplas.

3.4.2 Proses Pembuatan Benda Uji Komposit

Proses pembuatan benda uji komposit serupa dengan pembuatan benda uji resin polyester. Hanya saja pada proses pembuatan benda uji komposit ditambahkan serat tandan kosong kelapa sawit sebagai penguat (reinforcement). Langkah-langkah pembuatan benda uji komposit yaitu sebagai berikut:

1. Pertama penulis menentukan massa jenis serat tandan kosong kelapa sawit. seperti pada Tabel 3.1. Perhitungannya sebagai berikut:

Tabel 3.1 Hasil Perhitungan Massa Jenis Serat TKKS

No Diameter Serat TKKS (cm) Massa Serat (gr) Panjang Serat (cm) Volume (cm3) ρ 1 0,096 0,0252 8 0,06 0,435 2 0,104 0,0339 8 0,07 0,499 3 0,208 0,1298 8 0,27 0,477 4 0,214 0,1572 8 0,29 0,546 5 0,268 0,2504 8 0,45 0,555 6 0,292 0,2645 8 0,54 0,494 Rata-rata 0,28 0,501

Contoh perhitungan manual sebagia berikut: Dserat TKKS = 0,96 mm = 0,096 cm Beratserat TKKS = 0,0252 gr

v = 1

4 × π × 𝐷 2 × T