PENGENDALIAN KUALITAS DENGAN MENGGUNAKAN METODE SIX SIQMA GUNA MEMAKSIMALKAN KUALITAS PRODUK WOOD FLOORING SOLID DI PT.JATI LUHUR AGUNG

Sabta Arya Nugraha, Tita Talitha, Rindra Yusianto

Teknik Industri, Fakultas Teknik, Universitas Dian Nuswantoro Semarang Jl. Nakula 1 No. 5-11, Semarang, Jawa Tengah, 50131

E-mail: [email protected], rudytjahyono.at.yahoo.com, [email protected] Abstrak

PT. Jati Luhur Agung merupakan perusahaan yang membuat wood flooring. PT. Jati Luhur Agung sering sekali terdapat kecacatan produk yang melebihi standart yang sudah di tentukan oleh perusahaan. Rata rata kecacatan produk wood flooring solid pada bulan September 2014 sampai bulan Agustus 2015 adalah 2.6 % dan bulan September 2015 sampai bulan Agustus 2016 memiliki prosentase naik sebesar 2.10% dan dikhawatirkan akan naik pada tahun berikutnya dari total produksi wood flooring solid sebesar 3.192.627. Hal ini menunjukan bahwa kecacatan produk wood flooring solid masih melebihi standar perusahaan sebesar 2 %. Tujuan dari penelitian ini adalah mengetahui faktor faktor apa saja yang menyebabkan cacat produk dengan menggunakan pendekatan six sigma. Langkah kerja six sigma menggunakan metode DMAIC yaitu Define untuk mengetahui jenis cacat produk wood flooring solid,

Measure mengumpulkan data terhadap nilai DPMO dengan peta pengendali proporsi, Analyze untuk mengidentifikasi sumber masalah kualitas dengan diagram pareto dan diagram fishbone, dan Improve dengan menggunakan metode 5W-1H. Berdasarkan analisa

pengendalian dengan menggunakan six sigma maka didapatkan faktor-faktor yang menyebabkan cacat produk yaitu manusia, mesin, material, metode, dan nilai DPMO sebesar 6.935 dapat diinterprestasikan bahwa dari 1.000.000 kesempatan yang ada akan terdapat 6.935 kemungkinan bahwa proses produksi itu tidak mampu memenuhi toleransi yang ditetapkan perusahaan. Dengan nilai DPMO sebesar itu maka perusahaan saat ini telah mencapai nilai sigma 3.96 (4 sigma).

Kata Kunci : Kualitas, Metode Six Sigma, Wood Flooring Solid Abstract

PT. Jati Luhur Agung is the company that makes wood flooring. PT. Jati Luhur Agung often a defect with products that exceed the standard that has been specified by the company. Average disability solid wood flooring products in the month of September 2014 to August 2015 is 2.6% and the month of September 2015 until August 2016 has increased by 2.10% percentage and is feared to rise in the next year of the total production of solid wood flooring of 3,192,627.This shows that disability solid wood flooring products still exceeds the standards of the company amounted to 2%. The purpose of this study was to determine what factors are causing defective product using six sigma approach. Step work six sigma using the DMAIC method that Define to know the type of product defects wood flooring solid, Measure collect data on the value of DPMO to map controllers proportions, Analyze to identify the source of quality problems with Pareto diagram and diagram fishbone, and Improve using 5W-1H , Based on an analysis using six sigma control then obtained factors that cause defective product that is human, machine, material, method, and DPMO value of 6935 can be interpreted that the 1,000,000 existing opportunities there will be a 6935 possibility that the production process was not able to meet the tolerances set by the company. With the DPMO value limit, the company has now reached the sigma value of 3.96 (4 sigma).

1. PENDAHULUAN

Saat ini, berbagai perusahaan industri sedang mengalami perkembangan yang sangat pesat, terutama dalam bidang manufaktur dan jasa. Oleh karena perkembangan yang sangat pesat, setiap perusahaan memiliki pesaing yang memproduksi produk yang sama dengan produk yang dihasilkan. Untuk menarik perhatian konsumen, berbagai cara dilakukan oleh perusahaan, seperti meningkatkan kualitas produk, memberi variasi produk, dan produk yang dihasilkan memiliki keunikan, sehingga konsumen merasa tertarik. Dari uraian tersebut, konsumen biasanya lebih mengutamakan kualitas produk yang dihasilkan. Agar kualitas produk yang dihasilkan lebih maksimal, diperlukan suatu metode pengendalian kalitas untuk meningkatkan kualitas produksi. Setiap perusahaan memiliki batas toleransi terhadap kualitas produk yang dimiliki. Apabila kualitas produk berada di luar batas toleransi maka perusahaan harus mengendalikan keadaan tersebut agar perusahaan tidak mengalami kerugian. Kualitas produk tidak sesuai dengan yang diharapkan dapat terjadi karena kesalahan yang terjadi pada mesin, operator, maupun lingkungan kerja. Jika kesalahan terjadi pada mesin, maka harus dilakukan suatu tindakan perbaikan pada mesin, begitu juga dengan operator dan lingkungan kerja, jika kesalahan terjadi pada bagian ini, maka perusahaan harus melakukan suatu perbaikan terhadap mesin, operator, dan lingkungan pekerjaan. PT Jati Luhur Agung merupakan suatu perusahaan manufaktur yang memproduksi wood flooring atau yang disebut lantai kayu yang sering digunakan pada rumah, restoran, dan hotel untuk menambah kesan menjadi alami. produk wood flooring solid yang dihasilkan di PT. Jati Luhur

Agung sudah menjangkau pasar internasional meliputi benua Asia, Eropa, Amerika. Permintaan pasar terhadap hasil produksi perusahaan tersebut selalu tinggi di pasaran, oleh karena itu, kualitas produk yang dihasilkan harus dijaga agar pelanggan merasa puas menggunakan produk tersebut. Kualitas produksi wood flooring solid yang dihasilkan di PT Jati Luhur Agung tidak luput dari kendala misalnya kualitas saat melakukan proses produksi yang kurang bagus seperti adanya kayu teramplas, kayu pecah, dan mulo. sehingga hasil produksi yang dihasilkan tidak sesuai dengan target produksi. Pengendalian kualitas terhadap tersebut harus diperhatikan, hal ini karena apabila produk telah dibawa ke pasaran namun masih adanya barang cacat saat proses produksi maka buyer atau pelanggan akan mengembalikan produk tersebut ke perusahaan. Wood flooring solid dapat terjadi kerusakan pada proses produksi maupun kerusakan oleh pabrik. Hal ini sangat perlu diperhatikan agar pelanggan tidak kecewa menggunakan produk yang dihasilkan oleh perusahaaan.

Untuk dapat menghasilkan kualitas yang tinggi PT Jati Luhur Agung sangat memperhatikan kemungkinan terjadinya produk cacat, dan berdasarkan pada bulan September 2014 sampai bulan Agustus 2015 terdapat prosentase kecacatan sebesar 2.06%, dan pada bulan September 2015 sampai bulan Agustus 2016 terjadi prosentase peningkatan produk cacat sebesar 2.10%. Hal inidikhawatirkan terjadi peningkatan pada tahun berikutnya, dimana perusahaan menentukan prosentase kerusakan sebesar 2%.

Untuk itu, peneliti melakukan analisa kualitas produksi wood flooring solid

dengan menggunakan metode Six Sigma. Untuk cara kerja Six Sigma menggunakan pendekatan DMAIC yaitu Define, Measure, Analyze, dan control. Tujuan metode six sigma adalah untuk meningkatkan kualitas agar bisa bersaing dengan perusahaan - perusahaan sejenis.

2. METODOLOGI PENELITIAN

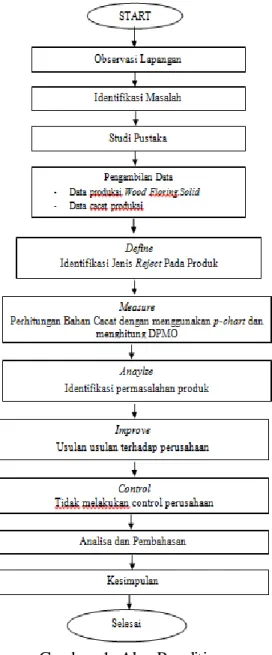

Gambar 1. Alur Penelitian

3. HASIL DAN PEMBAHASAN

Six sigma merupakan sebuah metode atau teknik baru dalam hal pengendalian dan peningkatan produk dimana sistem ini sangat komperehensif dan fleksibel untuk

mencapai, mempertahankan dan

memaksimalkan kesuksesan suatu usaha. Dimana metode ini menggunakan beberapa tahap yaitu define, measure, analyze, improve, dan control.

1. Define

Define merupakan langkah pengoperasian pertama dalam peningkatan kualitas berdasarkan Six Sigma. Pada tahap ini peneliti melakukan identifikasi jenis kecacatan pada produk wood flooring solid yang sering terjadi dan mencari penyebabnya.

Dari hasil penelitian diketahui ada beberapa jenis kecacatan saat proses produksi wood flooring solid. Untuk memperoleh kualitas yang diharapkan, perusahaan harus bisa mengukur, mengkaji, mengendalikan dan menyempurnakan faktor penting yang berpengaruh terhadap hasil tersebut.

Setelah melakukan studi pendahuluan pada PT. Jati Luhur Agung dapat diketahui jenis cacat yang sering terjadi pada produk.

Tabel 1.

Tabel 2. Data Produksi dan Cacat bulan September 2014- agustus 2015

Tabel 3 Data Produksi dan Cacat bulan September 2015- agustus 2016

Berdasarkan Tabel 2 dan Tabel 3 data di atas ada permasalahan produk cacat. Rata-rata cacat pada bulan September 2014 – bulan Agustus 2015 memiliki nilai kecacatan sebesar 2.06%, dan pada bulan September 2015 – bulan Agustus 2016 memiliki nilai kecacatan meningkat sebesar 2,10%, Sedangkan standart perusahaan sebesar 2 %. Hal ini di khawatirkan bisa menyebabkan kenaikan prosentase kecacatan pada tahun berikutnya dan memberikan kerugian bagi perusahaan, maka harus melakukan perencanaan yang strategis dalam pengerjaan dengan menekan produk cacat menjadi 0% dengan penanganan yang tepat.

2. Measure

Measure merupakan tahap pengukuran yang dibagi menjadi dua tahap yaitu tahap analisis diagram control dan tahap pengukuran tingkat Sigma dan Defect Per

Million Opportunities (DPMO). Pada tahap ini mengumpulkan data terhadap nilai DPMO dan nilai six sigma yaitu dengan cara :

a. Peta Pengendali Proporsi

Peta pengendali proporsi digunakan bila kita memakai ukuran cacat berupa proporsi produk cacat dalam setiap sampel yang diambil. Bila sampel yang diambil untuk setiap kali melakukan observasi jumlahnya sama maka kita dapat menggunakan peta pengendali proporsi kesalahan (p-chart) maupun banyaknya kesalahan (np-chart). Cara menghitung jumlah proporsi kesalahan model dengan rumus :

𝑝 =x 𝑛

Keterangan :

x : Jumlah Produk Cacat n : Jumlah Cacat

Peta pengendali p chart mempunyai parameter sebagai berikut :

𝑈𝐶𝐿 = CL + 3√CL(1 − CL) n 𝐶𝐿 =np 𝑛 𝐿𝐶𝐿 = CL − 3√CL(1 − CL) n Keterangan :

n adalah jumlah produk

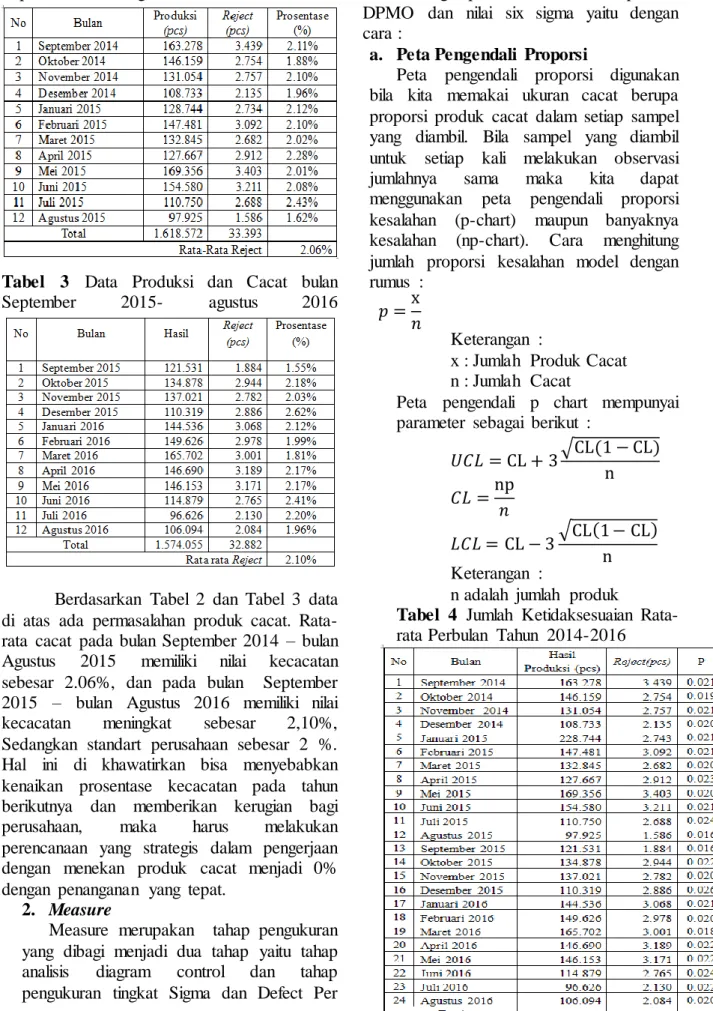

Tabel 4 Jumlah Ketidaksesuaian Rata-rata Perbulan Tahun 2014-2016

Dari tabel 3 dihasilkan total produksi sebanyak 1.013.231 pcs, dan total

dapat dibuat p-chart dengan cara berikut ini :

a. Dari tabel 4 banyak ketidaksesuaian rata-rata per bulan dengan menghitung CL seperti rumus dibawah ini :

𝐶𝐿 =np 𝑛 Dimana :

np = jumlah total rusak n = jumlah total produksi CL = rata-rata kerusakan produk Maka :

𝐶𝐿 = 66 .275

3.192.627 = 0.021

b. Menghitung batas kendali atas atau

Upper Control Limit (UCL) dilakukan dengan rumus :

𝑈𝐶𝐿 = CL + 3√CL(1 − CL) n

n = jumlah produksi per bulan Dari rumus diatas didapatkan hasil batas kendali atas sebesar :

CL = 0.021 n = 163.278

𝑆𝑒𝑝𝑡𝑒𝑚𝑏𝑒𝑟 2014 = 0.021 + 3√0,021(1−0,021 )

163.278 = 0.022

c. Menghitung batas kendali bawah atau Lower Control Limit (LCL) dilakukan dengan rumus :

𝐿𝐶𝐿 = CL − 3√CL(1 − CL) n

n = jumlah produksi per bulan Dari rumus diatas didapatkan hasil batas kendali atas sebesar :

CL = 0,021 n = 163.278

𝑆𝑒𝑝𝑡𝑒𝑚𝑏𝑒𝑟 2014 = 0,021 − 3√0,021(1−0,021 )

163.278 = 0,019

Perhitungan hasil pengendalian proporsi bulanan dapat dilihat ditabel berikut ini.

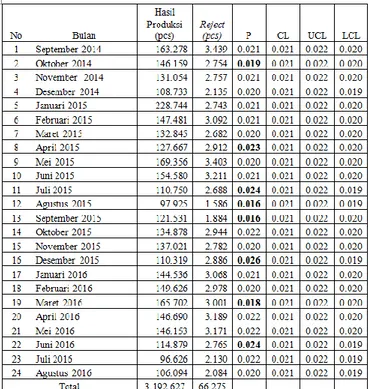

Tabel 5. Perhitungan Batas Pengendalian Proporsi Bulanan Tahun 2014-2016

Pada tabel 4.5 yang tercetak tebal yaitu data yang keluar dari batas kontrol pada bulan Oktober 2014, April 2015 juli2015, Agustu 2015, September 2015, Desember 2016, Maret 2016, dan Juni 2016..

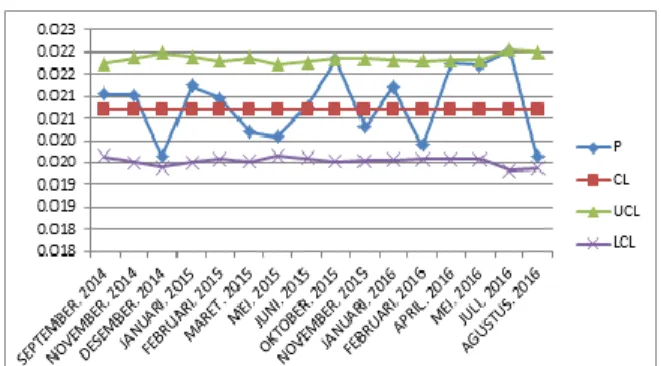

Gambar 1. Peta Pengendali Proporsi Bulanan

Berdasarkan dari Tabel 5 dan Gambar 1 ada data yang melebihi batas kendali maka perlu adanya normalisasi, yaitu pada bulan Oktober 2014, April 2015 Juli2015, Agust 2015, September 2015, Desember 2016, Maret 2016, dan Juni 2016 untuk perhitungannya :

𝐶𝐿 =np − np1 − np … . . n − n1 − n … . . np = jumlah total rusak n = jumlah produksi

= 0.021

1. Menghitung batas kendali atas atau

Upper Control Limit (UCL)

dilakukan dengan rumus : 𝑈𝐶𝐿 = CL + 3√CL(1 − CL)

n

n = jumlah produksi per bulan Dari rumus diatas didapatkan hasil batas kendali atas sebesar :

CL = 0,021 n = 163.278

2. Menghitung batas kendali bawah atau Lower Control Limit (LCL) dilakukan dengan rumus :

𝐿𝐶𝐿 = CL − 3√CL(1 − CL) n

n = jumlah produksi per bulan

Dari rumus diatas didapatkan hasil batas kendali atas sebesar :

CL = 0,021 n = 163.278

Tabel 6. Perhitungan Batas Pengendali Proporsi Setelah di Normalisasi

Gambar 2. Peta Pengendali Proporsi Bulanan Setelah Normalisasi

Dari Gambar di atas, bahwa semua data masuk berada pada batas kendali kontrol.

b. Menghitung Nilai DPMO dan Nilai Six Sigma

Tahap pengukuran Six Sigma dan

Defect per Million Opportunities

dengan langkah sebagai berikut : 1. Menghitung Defect per

Opportunities (DPO) 𝐷𝑃𝑂 = banyaknyacacat 𝑏𝑎𝑛𝑦𝑎𝑘𝑛𝑦𝑎𝑝𝑟𝑜𝑑𝑢𝑘𝑠𝑖𝑥𝑗𝑢𝑚𝑙𝑎ℎ𝐶𝑇𝑄 𝐷𝑃𝑂 𝐵𝑢𝑙𝑎𝑛 𝑆𝑒𝑝𝑡𝑒𝑚𝑏𝑒𝑟 2014 = 3.439 163.278𝑥3 = 0,007

2. Menghitung Defect per Million

Opportunities (DPMO) 𝐷𝑃𝑀𝑂 = banyaknyacacat 𝑏𝑎𝑛𝑦𝑎𝑘𝑛𝑦𝑎𝑝𝑟𝑜𝑑𝑢𝑘𝑠𝑖𝑥𝑗𝑢𝑚𝑙𝑎ℎ𝐶𝑇𝑄x1.000.000 𝐷𝑃𝑀𝑂 𝑆𝑒𝑝𝑡𝑒𝑚𝑏𝑒𝑟 2015 = 3.439 163 .278𝑥3x1.000.000 = 7.021 3. Mengkonversikan perhitungan

nilai DPMO dengan tabel six

sigma sebagai berikut :

Tabel 7. Perhitungan Nilai DPMO dengan Tabel Six Sigma

Berdasarkan Tabel 7 dapat dilihat dari hasil DPMO Proses yaitu sebesar 6.935 pcs yang artinya bahwa jumlah cacat yang mungkin terjadi pada setiap 1.000.000 pcs adalah sebesar 6.935 pcs. Dengan nilai DPMO sebesar itu maka telah mencapai sigma 3.96 (4 sigma). Arti dari nilai 4 sigma yaitu 6.210

deffect per million dimana nilai DPMO yang

didapat masih berada dalam nilai sigma tersebut.

3. Analize

Pada langkah ketiga ini hal yang dilakukan adalah mengidentifikasi sumber dan akar penyebab masalah kualitas agar dapat memberikan solusi untuk perbaikan.

a. Diagram Pareto

Diagram pareto digunakan untuk menunjukkan masalah utama yang dominan, menunjukkan perbandingan masing-masing persoalan sebelum dan sesudah perbaikan, memberikan informasi secara grafis dimana informasi itu lebih efisien dan efektif dan serta mudah untuk dipahami.

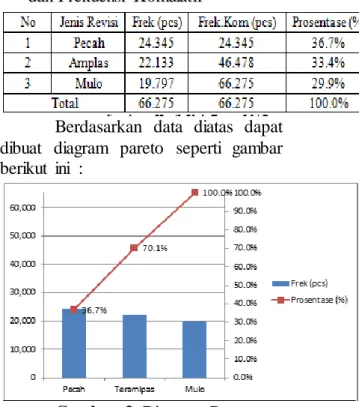

Berdasarkan data historis perusahaan maka dapat dilihat pada jenis cacat sebanyak 3 macam. Dari ke 3 jenis cacat ini dibuat diagram pareto yang berfungsi untuk mengetahui jenis cacat apa yang sering muncul sehingga dapat dianalisa.

Hasil perhitungan prosentase dan frekuensi komulatif dapat dilihat pada tabel berikut ini.

Tabel 8. Data Perhitungan Prosentase dan Frekuensi Komulatif

Berdasarkan data diatas dapat dibuat diagram pareto seperti gambar berikut ini :

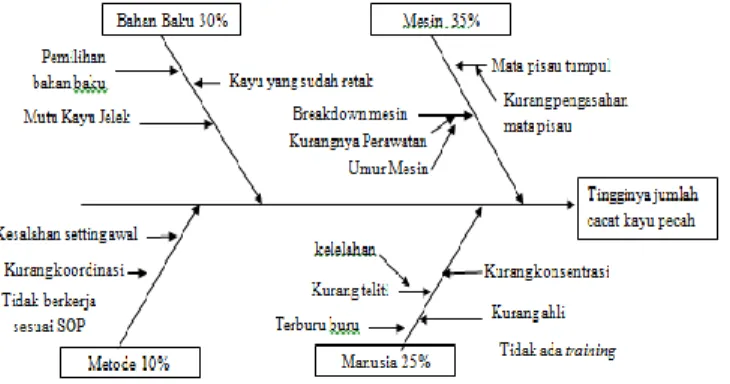

Gambar 3. Diagram Pareto b. Diagram Fishbone

Diagram Fishbone digunakan untuk mengidentifikasi berbagai sebab potensial dari satu efek atau masalah, dan menganalisis masalah tersebut. Berkaitan dengan pengendalian kualitas secara statistik, diagram

fishbone digunakan untuk mengetahui

faktor-faktor yang menyebabkan masalah kualitas. Faktor utama yang mempengaruhi adanya produk akhir seperti wood florring solid pecah, teramplas maupun wood florring solid mulo adalah karena mesin mengalami kesalahan dan kelalaian tenaga kerja yang kurang teliti. Kemampuan kerja mesin sangat diandalkan untuk memproses produksi wood florring solid . Mesin menjadi kendala utama dalam proses produksi karena mesin harus bekerja selama hampir 24 jam per hari. Ada beberapa faktor yang mempengaruhi kecacatan secara umum dapat dilihat pada diagram berikut ini :

Gambar 4. Diagram Fishbone Penyebab cacat yang terjadi akibat faktor-faktor sebagai berikut :

1. Mesin

Faktor mesin memiliki kontribusi nilai sebesar 35% dalam penyebab kecacatan produksi

wood flooring solid. Dimana Intensitas penggunaan mesin yang hampir tidak istirahat mengakibatkan mesin menjadi lelah.

2. Bahan Baku

Faktor bahan baku memiliki kontribusi nilai sebesar 30% dalam penyebab kecacatan produksi wood flooring solid. Perusahaan mengambil bahan baku log kayu karet yang diperoleh dari berbagai daerah yang ada di Indonesia. Pendekatan bahan baku harus dikerjakan manajemen perusahaan agar bahan baku yang diterima dapat di jaga kualitasnya.

3. Manusia

Faktor manusia memiliki kontribusi nilai sebesar 25% dalam penyebab kecacatan produksi wood flooring solid, dikarenakan Kinerja karyawan yang kurang maksimal akan berpengaruh pada penanganan seleksi bahan baku, proses produksi sampai dengan pengepakan produk jadi yang siap dipasarkan.

4. Metode

Faktor metode memiliki kontribusi nilai sebesar 10% dalam penyebab kecacatan produksi wood flooring solid. Metode pengawasan kualitas pada proses produksi masih ada bagian yang

tidak dikenakan inspeksi secara intensif yaitu moulding. Pengawasan yang melewatkan salah satu bagian produksi akan mempengaruhi penciptaan produk berkualitas.

3. Improve

Setelah mengetahui penyebab kegagalan dari masing-masing jenis cacat, peneliti akan coba mengusulkan tindakan-tindakan yang dapat diambil untuk mengatasi kegagalan tersebut sehingga diharapkan perusahaan dapat mengatasinya agar kegagalan serupa tidak terjadi lagi di masa yang akan datang. Usulan perbaikan untuk masing-masing jenis cacat. Pada tahap improve ini menggunakan metode 5W-1H untuk meningkatkan kualitas Six Sigma. Setelah mengetahui permasalahan yang ada pada PT.Jati Luhur Agung, maka perlu menyusun sebuah usulan untuk memperbaiki tingkat kerusakan produk secara menyeluruh sebagai berikut:

Tabel 9. Penggunaan Metode 5W-1H Untuk Memperbaiki Kecacatan Produk

Tabel 10. Rencana Perbaikan Kerja

4. KESIMPULAN

Berdasarkan hasil data, analisa, dan pembahasan dapat di ambil beberapa kesimpulan sebagai berikut :

1. Faktor-faktor yang menyebabkan tidak tercapainya prosentase yaitu dari sisi manusia kurang berkonsentrasi karena kelelahan pada pekerja, terburu buru dalam melakukan pekerjaan, dan kurang ahli karena kurangnya training untuk karyawan baru. Dari sisi mesin yaitu kesalahan setting, mata pisau yang kurang tajam karena sering di gunakan, breakdown mesin karena kurangnya perawatan dan umur mesin yang sudah tua . Dari sisi metode yaitu kurangnya koordinasi terhadap pekerja, kurang sosialisi terhadap pekerja, dan tidak bekerja sesui SOP. Dan dari sisi material yaitu pemilihan bahan baku yang kurang baik, mutu kayu yang jelek dan kayu yang sudah terdapat retakan.

2. Berdasarkan hasil 5W-1H menunjukkan cara mempertahankan kualitas wood flooring solid agar tidak terjadi peningkatan reject yaitu dari sisi manusia dengan mengadakan program pelatihan bagi pekerja baru maupun pekerja lama, memberikan

pengarahan, dan melaksanakan briefing secara rutin di saat akan melakukan pekerjaan awal. Dari sisi metode memberikan instruksi kerja secara tertulis, dan memberikan sosialisasi tentang prosedur pembuatan produk wood flooring solid

5. DAFTAR PUSTAKA

1. Albert Laurent Satrijo, Yenny Sari, Arbi Hidayat. 2013. Perbaikan Kualitas Proses Produksi Dengan Metode Six Sigma di PT. Catur Pilar Sejahtera, Sidoarjo.

2. Assauri, Sofjan.1998. Manajemen Operasi Dan Produksi. Jakarta : LP FE UI

3. Boy Isma Putra. 2010. Penerapan Metode Six Sigma Untuk Menurunkan kecacatan Produk Frypan di Cv. Corning Sidoarjo.

4. Brue. 2002. Pengendalian Mutu Statistik. Jakarta : Edisi ke enam jilid I, Erlangga.

5. Gasperz, Vincent. 2002. Tabel Konversi DPMO. Jakarta : PT. Gramedia Pustaka Utama.

6. . 2005. Total Quality Management. Jakarta : PT. Gramedia Pustaka Utama.

7. .2007. Lean Six Sigma. Jakarta : PT. Gramedia Pustaka Utama.

8. Ghiffari Ibrahim, Ambar Harsono, Abu Bakar.2013.Analisis Six Sigma Untuk Mengurangi Jumlah Cacat ddi Stasiun Kerja Sablon CV.Miracle. 9. Gunawan Indra, Hartono

Taroepratjeka, Gita Permata Liansari. 2014.Usulan Perbaikan Kualitas Produk Milk Cup Untuk Mengurangi

Jumlah Cacat Menggunakan Metode Six Sigma.

10. Heizer, Render. 2007. American Society For Quality.

11. Ivanto, Muhamad. 2008. Pengendalian Kualitas Produksi Koran

Menggunakan Seven Tools Pada PT. Akcaya Pariwara Kabupaten Kubu Raya

12. Mahwijayati,Yullicha. 2015. Penerapan Metode Six Sigma Guna Memaksimalkan Kualitas Plywood Pada PT. BAHANA BHUMIPHALA PERSADA.

13. Purnomo, Hari, 2004, Pengantar Teknik Industri. Yogyakarta: Penerbit Graha Ilmu.

14. Prawirosentono, Suyadi. 2007. Filosofi Baru Tentang Manajemen Mutu Terpadu Abad 21 “Kiat Membangun Bisnis Kompetitif”. Jakarta : Bumi Akara

15. Reksohadiprodjo. 2002. Manajemen Produksi Edisi 4. Yogyakarta:PBFE 16. Shanty Kusuma Dewi. 2012. Minimasi

Defect Produk Dengan Konsep Six Sigma

17. Tantri Windarti. 2014. Pengendalian Kualitas Untuk Meminimasi Produk Cacat Pada Proses Produksi Besi Beton.

18. Widhy, Wahyani, Abdul Chobir, Denny Rahmanto. 2010. Penerapan Metode Six Sigma Dengan Konsep Dmaic Sebagai Alat Pengendali Kualitas

19. . 2010. Penerapan Metode Six Sigma Dengan Konsep DMAIC Sebagai Alat Pengendali Kualitas

20. Yamit, Zulian. 2000. Manajemen Kualitas Produk dan Jasa. Ekonosia, Yogyakarta