ANALISIS KUALITAS PRODUK SANDAL GUNUNG DENGAN METODE SIX SIGMA DAN FOKUS PADA METODE DMAIC

DI UD. AZAM J AYA SIDOARJ O

SKRIPSI

Disusun Oleh :

DWI NOVIANTO

0732010121

J URUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J AWA TIMUR

2011

ANALI SIS KUALIT AS PRODUK SANDAL GUNUNG DENGAN METODE SIX SIGMA DAN FOKUS PADA METODE DMAIC DI UD. AZAM J AYA SIDO ARJ O

ABSTRAK

Persaingan kualitas produk di dunia industri semakin meningkat.

Perusahaan-perusahaan manufaktur pun berlomba-lomba untuk membuat produk yang dapat

diterima dipasaran dengan baik. Dan untuk mewujudkannya, perusahaan harus

berusaha menghilangkan variasi dari produk mereka.

UD. Azam Jaya sebagai salah satu perusahaan manufaktur di Indonesia yang

memproduksi sandal gunung menginginkan produk mereka dapat lebih menguasai

pasar dengan meminimalkan variasi yang terdapat pada produk mereka. Metode yang

digunakan untuk menganalisis kualitas produk baut mereka adalah siklus perbaikan

terus-menerus DMAIC. Dengan metode ini nantinya akan diperoleh tingkat DPMO

dan level sigma dari kualitas produk yang mereka buat.

Tujuan dari penelitian ini adalah untuk mengetahui baseline kinerja dari segi

tingkat DPMO dan level sigma, faktor –faktor yang mempengaruhi kualitas dan

menentukan tindakan perbaikan untuk memperbaiki kualitas produk sandal gunung.

Hasil penelitian menunjukkan kinerja proses pembuatan sandal gunung

mempunyai tingkat DPMO sebesar 3.372 dan level sigma sebesar 4,209. Faktor –

faktor yang mempengaruhi hasil tersebut adalah karena mesin, operator, material, dan

lingkungan kerja, dan untuk memperbaikinya harus dilakukan pembenahan pada

faktor – faktor tersebut.

Kata kunci : DMAIC, DPMO, Level Sigma, Sandal Gunung

KATA PENGANTAR

Syukur Alhamdulillahirobil Alamin kehadirat Allah SWT atas rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul “ANALISIS KUALITAS PRODUK SANDAL GUNUNG DENGAN METODE SIX SIGMA DI U.D AZAM JAYA”.

Tugas Akhir ini merupakan salah satu persyaratan bagi mahasiswa Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur, untuk meraih gelar sarjana Teknik Industri.

Dalam penulisan Tugas Akhir ini, penulis mendapat bimbingan, saran dan dorongan dari berbagai pihak. Oleh karena itu pada kesempatan ini penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Teguh Sudarto, MP selaku Rektor Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Bapak Ir. Minto Waluyo, MT selaku Ketua Jurusan Teknik Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

4. Bapak Ir. Hari Purwoadi, MM, selaku Dosen Pembimbing I 5. Bapak Eny Ariani, ST, MT, selaku Dosen Pembimbing II

6. Seluruh Staf dan Karyawan U.D Azam Jaya, Sidoarjo.yang telah memberikan waktu dan tempat kepada penulis untuk melakukan penelitian.

8. Semua teman-temanku (Mahmud, Brenk, Adit, Vina, Arip, Cuplis, Gocir, Q-wiel, Jonz, Homo, Alm. Ical, Mbah, Budi,) dan semua angkatan 2007 terutama khusus paralel C.

Penulis juga menyadari bahwa Tugas Akhir ini masih kurang sempurna maka penulis mengharapkan masukan dari pembaca dan dengan segala kerendahan hati penulis mohon maaf yang sebesar-besarnya, apabila masih banyak kekurangan-kekurangan didalamnya.

Surabaya, November 20011

ABSTRAKSI

Persaingan kualitas produk di dunia industri semakin meningkat. Perusahaan-perusahaan manufaktur pun berlomba-lomba untuk membuat produk yang dapat diterima dipasaran dengan baik. Dan untuk mewujudkannya, perusahaan harus berusaha menghilangkan variasi dari produk mereka.

UD. Azam Jaya sebagai salah satu perusahaan manufaktur di Indonesia yang memproduksi sandal gunung menginginkan produk mereka dapat lebih menguasai pasar dengan meminimalkan variasi yang terdapat pada produk mereka. Metode yang digunakan untuk menganalisis kualitas produk baut mereka adalah siklus perbaikan terus-menerus DMAIC. Dengan metode ini nantinya akan diperoleh tingkat DPMO dan level sigma dari kualitas produk yang mereka buat.

Tujuan dari penelitian ini adalah untuk mengetahui baseline kinerja dari segi tingkat DPMO dan level sigma, faktor –faktor yang mempengaruhi kualitas dan menentukan tindakan perbaikan untuk memperbaiki kualitas produk sandal gunung.

Hasil penelitian menunjukkan kinerja proses pembuatan sandal gunung mempunyai tingkat DPMO sebesar 3.372 dan level sigma sebesar 4,09. Faktor – faktor yang mempengaruhi hasil tersebut adalah karena mesin, operator, material, dan lingkungan kerja, dan untuk memperbaikinya harus dilakukan pembenahan pada faktor – faktor tersebut.

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR LAMPIRAN ... iii

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

ABSTRAKSI ... vi

BAB I. PENDAHULUAN 1.1.Latar Belakang ... 1

1.2.Perumusan Masalah... 2

1.3.Batasan Masalah... 3

1.4.Asumsi ... 3

1.5.Tujuan Penelitian... 3

1.6.Manfaat Penelitian... 4

1.7.Sistematika Penulisan ... 4

BAB II. TINJAUAN PUSTAKA 2.1. Difinisi Kualitas ... 6

2.1.1.Dimensi Kualitas …... 6

2.1.2.Dimensi Kualitas Produk Manufaktur ... 7

2.1.3.Pengendalian Kualitas ... 8

2.2. Six Sigma ... 10

2.2.1.1. Define ... 14

2.2.1.2. Measure ………. 15

2.2.1.3. Analyze ………. 16

2.2.1.4. Improve ………. 18

2.2.1.5. Control ………... 19

2.2.2 Critical To Quality (CTQ) ... 19

2.2.3 Defect Per Million Opprtunities (DPMO) ... 20

2.2.4. Penentuan Kapabilitas proses (Process Capability)…………... 21

2.2.5. Penentuan Kapabilitas Proses Untuk Data Atribut ……...…… 23

2.2.6. Penentuan Kapabilitas Proses Untuk Data Atribut …………... 24

2.2.7. Pareto ……… 26

2.2.8. Diagram SIPOC (Suplier, Input, Process, Out put, Costemer... 28

2.2.9. Diagram Sebab – Akibat ………... 30

2.2.10. Failure Mode and Effect Analyze ………... 32

2.2.11. Brainstorming ……….... 35

BAB III. METODELOGI PENELITIAN 3.1Lokasi dan Waktu Penelitian ... 37

3.2Identifikasi Variabel ... 37

3.3Langkah-langkah pemecahan masalah ... 39

4.1.1. Data produksi ………..……… 43

4.1.2. Data Kecacatan Produk ….………..………… 43

4.1.3. Data Jenis Kecacatan Produk ………..………… 44

4.2. Pengolahan Data 4.2.1. Define ... 45

4.2.1.1. Identifikasi Obyek penelitian ... 45

4.2.1.2. Identifikasi CTQ …………... 46

4.2.2. Measure ... 47

4.2.2.1. Menentukan CTQ ... 47

4.2.2.2. Mengukur Baseline Kinerja ... 61

4.2.3. Analyze ... 77

4.2.3.1. Menganalisa Hasil Pengukuran …………... 77

4.2.3.2. Menentukan Akar Penyebab ………...…...… 79

4.2.4 Improve ... 86

4.4 Hasil dan Pembahasan …... 90

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 92

5.2 Saran ... 92 DAFTAR PUSTAKA

DAFTAR LAMPIRAN

Lampiran A-1 Gambaran Umum Perusahaan Lampiran A-2 Distribusi produk U.D Azam Jaya Lampiran B Tabel Acuan

Lampiran C-1 Tabel Pengumpulan Data

Lampiran C-2 Perhitungan Data Persentase Kecacatan(defect)

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan dunia yang semakin mengglobal seperti saat ini yang ditandai dengan adanya pasar bebas yang memiliki iklim kompetisi yang sangat ketat di segala bidang usaha, baik di bidang manufaktur maupun di bidang jasa. Dengan adanya barang atau jasa yang masuk ke dalam negeri dengan bebas tanpa adanya hambatan sedikitpun. Hal ini akan menyebabkan adanya ancaman bagi para produsen dalam negeri apabila perusahaan dalam negeri tidak mampu untuk bersaing dengan produk-produk dari luar negeri.

Kualitas merupakan dimensi yang sangat penting dalam keadaan seperti ini, karena kualitas menjadi faktor penentu daya saing. Dengan adanya kualitas yang baik maka kelangsungan hidup suatu perusahaan akan dapat berkesinambungan. Kualitas adalah faktor kunci yang membawa keberhasilan bisnis, pertumbuhan dan peningkatan posisi bersaing. Industri yang maju dan modern seharusnya mampu memahami keinginan konsumen (Voice of Customer) dengan memperhatikan banyak faktor untuk menjaga mutu sebuah produk. Kualitas sebuah produk dikatakan bagus apabila kriteria-kriteria yang ada pada produk dapat membuat konsumen atau pengguna produk merasa puas sehingga jaminan kualitas menjadi prioritas utama dalam menentukan pilihan produk bagi konsumen.

UD. Azam Jaya masih terdapat kecacatan produk sandal gunung sekitar 3%, dimana tingkat kecacatan yang sering terjadi menyebabkan biaya kegagalan produk pada proses pembuatan sandal, hal ini membuat perusahaan berusaha meningkatkan kualitas hasil produksi sandal serta menekan defect yang ada.

Dengan adanya masalah tersebut maka dilakukan dengan metode six sigma. Six sigma adalah metode peningkatan proses bisnis yang bertujuan untuk

menemukan dan mengurangi faktor-faktor penyebab kecacatan dan kesalahan, mengurangi waktu siklus dan biaya operasi, meningkatkan produktifitas, memenuhi kebutuhan pelanggan dengan lebih baik, mencapai tingkat pendayagunaan asset yang lebih tinggi, serta mendapatkan imbal hasil atas investasi yang lebih baik dari segi produksi maupun pelayanan.

Dengan penerapan metode six sigma tersebut diharapkan perusahaan mampu meningkatkan kualitas produk dan menekan jumlah cacat seminimal mungkin.

1.2 Perumusan Masalah

Berdasarkan latar belakang diatas, maka dapat dirumuskan suatu permasalahan yaitu :

“ Berapa tingkat kualitas produk sandal gunung di UD. Azam jaya ?”

1.3 Batasan Masalah

Untuk mencapai tujuan yang diinginkan dalam penelitian maka perlu dilakukan pembatasan terhadap masalah yang dihadapi :

2. Data yang diambil adalah pada bulan Januari – Desember 2010. 3. Tahap Improve hanya sebatas usulan pada pihak perusahaan. 4. Tahap Control dilakukan oleh perusahaan.

1.4 Asumsi

Asumsi-asumsi dalam penelitian ini adalah sebagai berikut :

1. Tidak ada perubahan kebijakan manajemen selama penelitian berlangsung. 2. Data-data yang diambil dari UD. Azam Jaya adalah benar.

3. Biaya-biaya yang ditimbulkan untuk peningkatan dan perbaikan kualitas tidak diperhitungkan.

4. Karyawan mampu melakukan perbaikan – perbaikan dan pengendalian yang diusulkan.

1.5Tujuan Penelitian

Berdasarkan perumusan masalah diatas, maka tujuan yang ingin dicapai dari penelitian ini adalah sebagai berikut :

1 Mengukur tingkat Kualitas sandal gunung.

2 Menentukan tindakan perbaikan yang dapat dilakukan untuk memperbaiki kualitas produksi sandal gunung.

1.6 Manfaat Penelitian

Manfaat yang diperoleh dari penelitian ini adalah sebagai berikut : 1. Bagi Peneliti

- Menambah pengetahuan mengenai analisis kualitas produk dengan pendekatan DMAIC.

- Dapat memenuhi persyaratan kelulusan program pendidikan S1 di UPN ‘Veteran’ Jatim.

2. Bagi Perusahaan

- Dengan adanya penerapan metode DMAIC, pihak perusahaan dapat memperbaiki kualitas produknya.

- Dapat mengetahui prioritas tindakan perbaikan dan melakukan perbaikan yang terbaik secara kontinyu.

3. Bagi Universitas

- Menambah referensi perpustakaan.

- Diharapkan dapat bermanfaat bagi mahasiswa yang mengadakan penelitian dengan permasalahan yang serupa dan untuk penelitian lebih lanjut dimasa yang akan datang.

1.7 Sistematika Penulisan

Penulisan laporan penelitian disusun sebagai berikut : BAB I : PENDAHULUAN

Pada bab ini akan diberikan gambaran mengenai latar belakang dilakukannya penelitian, perumusan masalah yang akan dibahas,

BAB II : TINJ AUAN PUSTAKA

Pada bab ini akan dipaparkan teori–teori yang relevan dan sesuai dengan topik penelititan yang dilakukan, mulai dari teori tentang gambaran umum produk yang diteliti sampai teori tentang metode– metode yang digunakan dalam penelitian ini.

BAB III : METODE PENELITIAN

Pada bab ini berisi tentang langkah-langkah dalam melakukan penelitian, mulai dari lokasi pencarian data, metode pengambilan data, identifikasi variabel, dan metode pengolahan data, yang dilakukan untuk mencapai tujuan dari penelitian selama pelaksanaan penelitian. BAB IV : ANALISA DAN PEMBAHASAN

Pada bab ini berisi tentang data-data yang telah terkumpul, kemudian diolah dengan menggunakan metode yang digunakan untuk menyelesaikan masalah yang ada.

BAB V : KESIMPULAN DAN SARAN

Pada bab ini merupakan penutup tulisan yang berisi kesimpulan dan saran mengenai analisa yang telah dilakukan sehingga dapat memberikan suatu rekomendasi sebagai masukan ataupun perbaikan bagi pihak perusahaan.

BAB II

TINJ AUAN PUSTAKA

2.1 Definisi Kualitas

Kualitas dalam konteks peningkatan proses adalah bagaimana baiknya kulitas suatu produk (barang dan/atau jasa) itu memenuhi spesifikasi dan toleransi yang ditetapkan oleh desain dan pengembangan dari suatu perusahaan. Spesifikasi dan toleransi yang ditetapkan oleh bagian desain dan pengembangan produk yang disebut sebagai kualitas desain (Quality of design) harus berorientasi kepada kebutuhan dan ekspektasi pelanggan. .(Gaspersz,V 2001)

2.1.1 Dimensi Kualitas

Menentukan kualitas produk harus dibedakan antara produk manufaktur atau barang (goods) dengan produk layanan (service) karena keduanya memiliki banyak perbedaan. Menyediakan produk layanan (jasa) berbeda dengan menghasilkan produk manufaktur dalam beberapa cara. Perbedaan tersebut mempunyai implikasi penting dalam manajemen kualitas. Perbedaan antara produk manufaktur dengan produk layanan adalah : (purnama,2006)

1. Kebutuhan konsumen dan standart kinerja sering kali sulit diidentifikasi dan diukur, sebab masing-masing konsumen mendefinisikan kualitas sesuai keinginan mereka dan berbeda satu sama lain.

sasarannya adalah keseragaman. Sedangkan dalam jasa harus menyesuaikan layanan mereka dengan konsumen individual.

3. Output sistem layanan tidak berwujud, sedangkan dalam manufaktur berwujud. Kualitas produk manufaktur dapat diukur berdasar spesifikasi desain, sedangkan kualitas layanan pengukurannya subyektif menurut pandangan consume, dikaitkan dengan harapan dan pengalaman mereka. Produk manufaktur jika rusak bias ditukar dan diganti, sementara produk layanan harus diikuti permohonan maaf dan reparasi.

4. Produk layanan diproduksi dan dikonsumsi secara bersama-sama, sedangkan produk manufaktur diproduksi sebelum dikonsumsi. Produk layanan tidak bisa disimpan atau diperiksa sebelum disampaikan ke konsumen.

5. Konsumen seringkali terlibat dalam proses layanan dan hadir ketika layana dibentuk, sedangkan produk manufaktur dibentuk diluar keterlibatan langsung dari konsumen.

6. Layanan secara umum padat tenaga kerja, sedangkan manufaktur lebih banyak padat modal. Kualitas interaksi antara produsen dan konsumen merupakan faktor vital dalam penciptaan layanan.

7. Banyak organisasi layanan harus menangani sangat banyak transakasi konsumen.

2.1.1.1 Dimensi Kualitas Produk Manufaktur

1. Performance, karakteristik utama suatu produk yang tercermin dari kemampuan produk dalam menjalankan fungsi utama

2. Feature, karakteristik pelengkap yang membedakan suatu produk dengan produk lain dan bisa member kesan berbeda

3. Reliability, keandalan suatu produk bila digunakan selama waktu tertentu

4. Conformance, kesesuaian produk dengan spesifikasi yang telah ditentukan

5. Durability, tingkat keawetan produk yang digambarkan dengan umur ekonomis produk atau seberapa lama produk member manfaat ekonomis.

6. Serviceability, kemudahan dalam perawatan produk, kemudahan menemukan pusat-pusat reparasi jika produk mengalami kerusakan, dan kemudahan mendapatkan suku cadang jika ada suku cadang yang perlu diganti.

7. Aesthethic, nilai keindahan atau daya tarik produk, bagaimana daya tarik produk.

8. perceived, reputasi produk atau citra produk.

2.1.2 Pengendalian Kualitas

tentang konsep pengedalian kualitas hanya berfokus pada aktifitas inspeksi untuk mencegah lolosnya produk-produk cacat ke tangan pelanggan. Kegiatan inspeksi ini dipandang dari perspektif sistem manajemen kualitas ISO 9001:2000 adalah sia-sia, karena tidak memberikan kontribusi kepada peningkatan kualitas (quality improvement).

Pada masa sekarang, terutama dengan berlakunya sistem manajemen kualitas ISO 9001:2000, pengertian dari konsep pengendalian kualitas adalah lebih luas daripada sekedar aktifitas inspeksi yang mengandalkan pada strategi pendeteksian (strategy of detection). Pengertian pengendalian kualitas berdasarkan konsep ISO 9001:2000 berorientasi pada tindakan prefentif (klausul 8.5.3 dari ISO 9001:2000)

2.2 Six Sigma

Six Sigma, pertama kali dikembangkan oleh Bill Smith, Vice President Motorola Inc.. (Harry, Mikel J., 1988). Six Sigma, yang dikenal luas sebagai teknik yang memungkinkan suatu perusahaan mencapai kesempurnaan dalam mutu produk yang dihasilkan, pertama kali dikembangkan sebagai desain praktis untuk peningkatan proses manufaktur dan mengeliminasi kerusakan (defect), namun akhirnya diaplikasikan secara luas dalam berbagai tipe perusahaan. Dalam Six Sigma, defect diartikan sebagai segala keluaran dari proses yang tidak memenuhi spesifikasi pelanggan atau segala hal yang dapat mengakibatkan keluaran (produk) yang tidak sesuai dengan spesifikasi yang diharapkan.

T

- 1,5 sigma +1,5 sigma

mean

LSL USL

- 6sigma - 3sigma - 2sigma - 1sigma + 1sigma + 2sigma + 3sigma + 6 sigma

Gambar 2.1 Konsep Six sigma Motor ola dengan Distribusi Nor mal bergeser 1,5–Sigma.

Doktrin utama dari Six Sigma, adalah :

• Usaha yang terus-menerus untuk mencapai hasil proses yang secara stabil dan terprediksi (yaitu pengurangan variasi dalam proses) merupakan hal terpenting dalam kesuksesan bisnis

• Manufaktur (proses produksi) dan proses bisnis harus memiliki karakteristik yang dapat diukur, dianalisis, ditingkatkan dan dikontrol

• Pencapaian peningkatan kualitas yang berkelanjutan membutuhkan komitmen dari seluruh organisasi, utamanya dari Top Manajemen.

Dalam Six Sigma dikenal istilah DPMO (Defect Per Million Opportunities), yaitu besarnya kemungkinan terjadinya kerusakan (defect) dalam setiap sejuta kesempatan. Jadi, misalnya suatu perusahaan, seperti Motorola Inc., telah mencapai level 3,4 DPMO maka dalam setiap 1 juta proses/produk kemungkinan terjadi 3,4 proses/produk yang cacat. Sehingga jika dibuat rejection rate-nya sebesar 0,00034% (bandingkan dengan rejection rate industri farmasi rata-rata 5 – 10%). Motorola Inc., mengklaim bahwa dengan melaksakan jurus ini, mereka bisa menghemat lebih dari US$ 17 juta (About Motorola University. http://motorola.com/content).

Jurus Six Sigma , terbagi menjadi 2 metode, yaitu DMAIC dan DMADV. DMAIC digunakan untuk proyek-proyek yang ditujukan untuk peningkatan pada perusahaan yang telah exist, dan DMADV digunakan untuk produk baru atau proses desain.

• Define, yaitu penetapan masalah yang juga bisa merupakan keluhan dari

pelanggan, tujuan dari suatu proyek, atau spesifikasi yang diinginkan

• Measure, yaitu pengukuran aspek-aspek kunci dari proses yang ada saat

ini dan proses pengumpulan data-data yang relevan

• Analysis, yaitu melakukan analisa terhadap data-data yang telah

dikumpulkan untuk dilakukan penyelidikan dan memverifikasi hubungan sebab-akibat (akar permasalahan).

• Improve, yaitu perbaikan atau optimalisasi dari proses yang ada saat ini

berdasarkan analisis data menggunakan teknik-teknik misalnya design experiment, poka yoke atau pembuktian kesalahan yang selanjutnya menciptakan atau menetapkan standar baru

• Control, yaitu pengendalian atau pemantauan terhadap proses atau standar

baru yang telah ditetapkan untuk memastikan bahwa setiap penyimpangan harus telah dikoreksi sebelum terjadi defect (kerusakan).

Sedangkan DMADV (juga dikenal dengan nama DFSS – Define For Six Sigma) adalah singkatan dari:

• Define, yaitu pemastian bahwa hasil akhir dari desain akan konsisten

dengan keinginan/kebutuhan pelanggan dan strategi perusahaan

• Measure, yaitu ukur dan identifikasi hal-hal kritis yang berpengaruh

terhadap kualitas, kapabilitas produk, kapabilitas proses produksi dan resiko

• Analysis, yaitu Analisis untuk pengembangan dan desain alternatif,

• Design, yaitu detail dari desain, optimasi dan rencanakan verifikasi dari

desain.

• Verify, yaitu pemastian desain, set-up, implementasi dari proses produksi

dan sampaikan rancangan tersebut kepada pemilik proses.

2.2.1 DMAIC (Define, measure, analyze, improve, control)

DMAIC merupakan proses untuk peningkatan terus–menerus menuju target Six Sigma. DMAIC dilakukan secara sistematik, berdasarkan ilmu pengetahuan

dan fakta. Proses ini menghilangkan langkah–langkah proses yang tidak produktif, sering berfokus pada pengukuran–pengukuran baru, dan menetapkan teknologi untuk peningkatan kualitas menuju target Six Sigma. (Sumber: “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta,

Gaspersz, Vincent, 2002)

Gambar 2.2 Proses DMAIC (sumber : Gaspersz, V., 2002).

2.2.1.1 Define

Merupakan langkah operasional pertama dalam program peningkatan kualitas Six Sigma. Pada tahap ini, yang paling penting untuk dilakukan adalah

DEFINE

M EASURE

ANALYSE IM PROV

identifikasi produk dan/atau proses yang akan diperbaiki. Kita harus menetapkan prioritas utama tentang masalah-masalah dan/atau kesempatan peningkatan kualitas mana yang akan ditangani terlebih dahulu. Pemilihan proyek terbaik adalah berdasarkan pada identifikasi proyek yang sesuai dengan kebutuhan, kapabilitas dan tujuan organisasi. Langkah kedua yaitu pernyataan tujuan proyek harus ditetapkan untuk setiap proyek Six Sigma yang terpilih. Pernyataan tujuan yang benar adalah apabila mengikuti prinsip SMART sebagai berikut :

Specific Tujuan proyek peningkatan kualitas Six Sigma harus bersifat spesifik yang dinyatakan dengan tegas. Tim peningkatan kualitas Six Sigma harus menghindari pernyataan-pernyataan tujuan yang bersifat umum dan tidak spesifik. Pernyataan tujuan seyogianya menggunakan kata kerja, seperti : menaikkan, menurunkan, menghilangkan, dll.

Measurable Tujuan proyek peningkatan kualitas Six Sigma harus dapat diukur menggunakan indikator pengukuran yang tepat guna mengevaluasi keberhasilan, peninjauan-ulang, dan tindakan perbaikan diwaktu mendatang. Pengukuran harus mampu memunculkan fakta-fakta yang di-nyatakan secara kuantitatif menggunakan angka-angka.

Achievable Tujuan program peningkatan kualitas Six Sigma harus dapat

dicapai melalui usaha-usaha yang menantang (challenging effort).

Result-oriented Tujuan program peningkatan kualitas Six Sigma harus berfokus

ditetapkan, yang ditunjukkan melalui penurunan DPMO (defect per million opportunities), peningkatan kapabilitas proses

(cpm;cpmk), dll.

Time-bound Tujuan program peningkatan kualitas Six Sigma harus menetapkan batas waktu pencapaian tujuan itu dan harus dicapai secara tepat waktu. (Gasperz,V.,2002)

2.2.1.2 Measure

Tahap ini merupakan langkah operasional kedua dalam program peningkatan kualitas Six Sigma. Terdapat 3 hal pokok yang harus dilakukan dalam tahap Measure, yaitu :

1. Memilih atau menentukan karakteristik kualitas (CTQ) kunci yang berhubungan langsung dengan kebutuhan spesifik dari pelanggan. 2. Melakukan pengumpulan data melalui pengukuran yang dapat

dilakukan pada tingkat proses, output dan outcome.

daftar pencacahan atau tally untuk keperluan pencatatan dan analisis. Data atribut bersifat diskrit. Contoh data atribut karakteristik kualitas adalah : ketiadaan label pada kemasan produk, kesalahan proses administrasi buku tabungan nasabah, banyaknya jenis cacat pada produk, banyaknya produk kayu lapis yang cacat karena corelap, dan lain-lain.

3. Mengukur kinerja sekarang (current performance) pada tingkat proses, output, dan outcome untuk ditetapkan sebagai baseline kinerja

(performance baseline) pada awal proyek Six Sigma. Baseline kinerja

dalam proyek Six Sigma biasanya diterapkan menggunakan satuan pengukuran DPMO dan tingkat kapabilitas sigma (sigma level). Sesuai dengan konsep pengukuran yang biasanya diterapkan pada tingkat proses, output dan outcome, maka baseline kinerja juga dapat ditetapkan pada tingkat proses, output dan outcome. Pengukuran biasanya dimaksudkan untuk mengetahui sejauh mana output dari proses dapat memenuhi kebutuhan pelanggan.

2.2.1.3 Analyze

Tahap ini merupakan langkah operasional ketiga dalam program peningkatan kualitas Six Sigma. Pada tahap ini yang perlu diperhatikan adalah beberapa hal sebagai berikut :

1. Menentukan kapabilitas/kemampuan dari proses.

Process capability merupakan suatu ukuran kinerja kritis yang

produk yang telah ditetapkan oleh manajemen berdasarkan kebutuhan dan ekspektasi pelanggan.

Keberhasilan implementasi program peningkatan kualitas six sigma ditunjukkan melalui peningkatan kapabilitas proses dalam menghasilkan produk menuju tingkat kegagalan nol. Kemampuan proses didefinisikan sebagai “ukuran statistik dari variansi yang inheren pada suatu peristiwa tertentu dalam proses yang stabil.”

Cpm =

Dimana : Cpm = indeks kapabilitas proses (Process Capability Indeks) USL = batas spesifikasi atas (Upper Specification Limit) LSL = batas spesifikasi bawah (Lower Specification Limit) T = target

s = standart deviasi x = arithmetic mean

Kriteria penilaian indeks kapabilitas proses sebagai berikut : Cpm > 2,00 : maka proses dianggap mampu (capable)

Cpm = 1,00 – 1,99 : maka proses dianggap mampu namun perlu upaya upaya giat untuk peningkatan kualitas menuju target perusahaan berkelas dunia.

Menurut (Gasperz,V., 2002) bahwa analisis kapabilitas proses Cpm dan Cpk tidak dapat diterapkan pada data atribut karena data tersebut mengikuti pola distribusi binomium. Data atribut sering berbentuk kategori atau klasifikasi seperti : baik/buruk, sukses/gagal.

2. Mengidentifikasi sumber–sumber dan akar penyebab kecacatan atau kegagalan. Untuk mengidentifikasi sumber-sumber penyebab kegagalan, dapat menggunakan Fishbone diagram (cause and effect diagram). Dengan analisa cause and effect, manajemen dapat memulai dengan akibat sebuah masalah, atau dalam beberapa kasus, merupakan akibat atau hasil yang diinginkan dan membuat daftar terstruktur dari penyebab potensial.

Setelah akar-akar penyebab dari masalah yang ditemukan, dimasukkan ke dalam cause and effect diagram yang telah mengkategorikan sumber-sumber penyebab berdasarkan prinsip 7M, yaitu :

1) Manpower ( tenaga kerja ). 2) Machines ( mesin-mesin ). 3) Methods ( metode kerja ).

4) Material ( bahan baku dan bahan penolong ). 5) Media (surat kabar).

6) Motivation ( motivasi ). 7) Money ( keuangan ).

2.2.1.4 Improve

dan akar penyebab dari masalah kualitas teridentifikasi. Pada tahap ini ditetapkan suatu rencana tindakan (action Plan) untuk melaksanakan peningkatan kualitas Six Sigma. Tool yang digunakan untuk tahap improve ini adalah FMEA (Failure

Mode and Effect Analysis).

Pada tahap ini tim peningkatan kualitas Six Sigma harus memutuskan apa yang harus dicapai serta alasan kegunaan rencana tindakan itu harus dilakukan, dimana rencana tindakan itu akan dilakukan, bilamana rencana tindakan itu akan dilakukan, siapa yang akan menjadi penanggung jawab dari rencana tindakan itu, bagaimana melaksanakan, dan berapa besar biaya untuk melaksanakan serta manfaat positif yang diterima dari implementasi rencana tindakan itu.

2.2.1.5 Control

Tahap ini merupakan langkah operasional kelima dalam program peningkatan kualitas Six Sigma. Pada tahap ini hasil–hasil peningkatan kualitas didokumentasikan dan disebarluaskan, prosedur–prosedur didokumentasikan dan dijadikan pedoman kerja standar. Standarisasi dimaksudkan untuk mencegah masalah yang sama atau praktek–praktek lama terulang kembali. (Gaspersz, V., 2002).

2.2.2 CTQ (critical to quality)

CTQ dapat diklasifikasi kedalam tiga kategori, seperti yang disarankan oleh professor dari jepang, Noriaki Kano:

penting merupakan beberapa contoh yang tidak diminta langsung oleh pelanggan tetapi diharapkan ada di dalam ptoduk tersebut. Jika fitur-fitur ini tidak ada, maka pelanggan akan merasa tidak puas.

2. Penyebab kepuasan : sesuatu yang diinginkan oleh pelanggan. Banyak pembeli mobil menginginkan atap mobil, jendela otomatis, atau rem antikunci. Meskipun kebutuhan-kebutuhan ini tidak diminta oleh pelanggan. Memenuhi kebutuhan ini akan menciptakan kepuasan.

3. Pembuat senang : fitur baru atau otomatis yang tidak diharapkan pelanggan. Adanya fitur yang tidak diharapkan, seperti tombol prkiraan cuaca di radio atau kontrol audio khusus di kursi belakang yang terpisah yang member kesempatan pada anak-anak untuk mendengarkan music yang berbeda dari orang tua mereka, menghasilkan persepsi kualitas yang lebih tinggi.

2.2.3 DPMO (Defects per million opportunities)

Defect adalah kegagalan untuk memberikan apa yang diinginkan oleh

Defects Per Million Opportunities (DPMO) merupakan ukuran kegagalan dalam program peningkatan Six Sigma , yang menunjukkan kegagalan per satu juta kesempatan. Target dari pengendalian kualitas Six Sigma Motorola, sebesar 3,4 DPMO seharusnya tidak diinterpretasikan sebagai 3,4 unit output yang cacat dari sejuta unit output yang diproduksi, tetapi diinterpretasikan sebagai dalam satu unit produk tunggal terdapat rata–rata kesempatan untuk gagal dari suatu karakteristik CTQ adalah hanya 3,4 kegagalan per satu juta kesempatan.

Saat ini pihak Motorola telah membuat gambaran kapabilitas sebuah proses dalam perbandingan antara sigma dan DPMO yang ditunjukkan di tabel 2.3

Tabel 2.1 Tabel konver si Sigma Motor ola Presentase yang

memenuhi spesifikasi DPMO Sigma

30,9 %

2.2.4 Penentuan Kapabilitas Proses (Process Capability)

Kapabilitas proses adalah kemampuan proses untuk memproduksi atau menyerahkan output sesuai dengan ekspektasi dan kebutuhan pelanggan. Perlu dipahami bahwa indeks Cpm yang digunakan mengacu pada CTQ

kapabilitas potensial atau melekat dari suatu proses yang diasumsikan stabil, dan biasanya didefinisikan sebagai :

Cpm =

USL = Upper Specification Limit (batas spesifikasi atas) LSL = Lower Specification Limit (batas spesifikasi bawah)

T = Nilai target (nilai terbaik untuk karakteristik kualitas yang diharapkan Pelanggan) dari produk.

Ketiga nilai USL, LSL, dan T ditentukan berdasarkan kebutuhan dan ekspektasi rasional dari pelanggan.

μ

= Nilai rata-rata (mean) proses aktualσ

2= Nilai varian (variance) dari proses yang merupakan ukuran variasi proses Kapabilitas proses hanya diukur untuk proses yang stabil, sehingga apabila proses itu dianggap tidak stabil, maka proses itu harus distabilkan terlebih dahulu. Dengan demikian nilai standar deviasi yang digunakan dalam pengukuran kapabilitas proses (Cpm) harus berasal dari proses yang stabil, sehingga merupakan

variasi yang melekat pada proses yang stabil itu (common-cause variation). Keberhasilan implementasi program peningkatan kualitas Six Sigma ditunjukkan melalui peningkatan kapabilitas proses dalam menghasilkan produk menuju tingkat kegagalan nol (zero defect). Oleh karena itu, konsep perhitungan kapabilitas proses menjadi sangat penting untuk dipahami dalam implementasi program Six Sigma.

- Data Attribut (Attributes Data) merupakan data kualitatif yang dihitung

menggunakan daftar pencacahan atau tally untuk keperluan pencatatan dan analisis. Data attribut bersifat diskrit. Contoh data attribut karakteristik kualitas adalah : ketiadaan label pada kemasan produk, kesalahan proses administrasi buku tabungan nasabah, banyaknya jenis cacat karena corelap, dana lain-lain. Data attribut biasanya diperoleh dalam bentuk unit-unit nonkonformans/ketidaksesuaian atau cacat/kegagalan terhadap spesifikasi kualitas yang ditetapkan.

- Data Variabel (Variables Data) merupakan data kuantitatif yang diukur

menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan analisis. Data variabel bersifat kontinyu. Contoh data variabel karakteristik kualitas adalah ; diameter pipa, ketebalan produk kayu lapis, berat semen dalam kantong, konsentrasi elektrolit dalam persen, dll. Ukuran-ukuran berat, panjang, lebar, tinggi, diameter, volume merupakan data variabel.

2.2.5 Penentuan Kapabilitas Proses Untuk Data Attribut

Berikut ini akan dibahas tentang teknik memperkirakan kapabilitas proses dalam ukuran pencapaian target Sigma untuk data atribut (data yang diperoleh melalui perhitungan-bukan pengukuran langsung). Pada umumnya data atribut hanya memiliki dua nilai yang berkaitan dengan YA atau TIDAK.

Langkah-langkah :

1. Proses apa yang ingin anda tahu ?

4. Hitung tingkat cacat berdasarkan langkah 3 (langkah 3) / (langkah 2)

5. Tentukan banyaknya CTQ potensial yang dapat mengakibatkan cacat Banyaknya karakteristik CTQ

6. Hitung peluang tingkat cacat per karakteristik CTQ (langkah 4) / (langkah 5)

7. Hitung kemungkinan cacat per satu juta kesempatan (DPMO) (langkah 6) x 1.000.000

8. Konversi DPMO (langkah 7) ke dalam nilai sigma 9. Buat kesimpulan

DPO = Banyaknya cacat atau kegagalan yang ditemukan (Banyaknya unit yang diperiksa x banyaknya kegagalan) DPMO = DPO x 1.000.000

2.2.6 Penentuan Kapabilitas Proses Untuk Data Variabel

Teknik penentuan kapabilitas proses untuk data variabel adalah sebagai berikut :

a. Menentukan proses yang ingin diukur.

b. Menentukan nilai batas spesifikasi atas dan batas spesifikasi bawah. c. Menentukan nilai target yang ingin dicapai.

d. Menghitung nilai rata-rata dan standar deviasi dari proses.

e. Menghitung nilai DPMO, dengan menggunakan formula sebagai berikut :

DPMO = [ P { Z ≥ ( USL – X-bar ) / S } x 1juta ] + [ P { Z ≤ ( LSL – X-bar ) / S } x 1juta ]

Dimana , USL : Batas spesifikasi atas LSL : Batas spesifikasi bawah X-bar : Nilai rata-rata

S : Standart deviasi

f. Mengkonversikan nilai DPMO kedalam nilai sigma. g. Menghitung kemampuan proses didalam nilai sigma.

h. Menghitung kapabilitas proses didalam indeks kapabilitas proses, dengan formula sebagai berikut :

Cpm = (USL – LSL) / {6≥X-bar – T)² + S²} Dimana, Cpm : Indeks kapabilitas proses

T : Nilai spesifikasi target Kriteria (rule of thumb) dari Cpm adalah :

2) Cpm antara 1,00-1,99; maka proses dianggap cukup mampu, namun perlu upaya-upaya giat untuk peningkatan kualitas menuju target perusahaan berkelas dunia yang memiliki tingkat kegagalan sangat kecil menuju nol (zero defect oriented). Persusahaan yang memiliki nilai Cpm yang berada diantara 1,00-1,99 memiliki kesempatan terbaiki dalam melakukan program peningkatan kualitas Six sigma. 3) Cpm < 1,00; maka proses dianggap tidak mampu dan tidak kompetitif

untuk bersaing dipasar global.

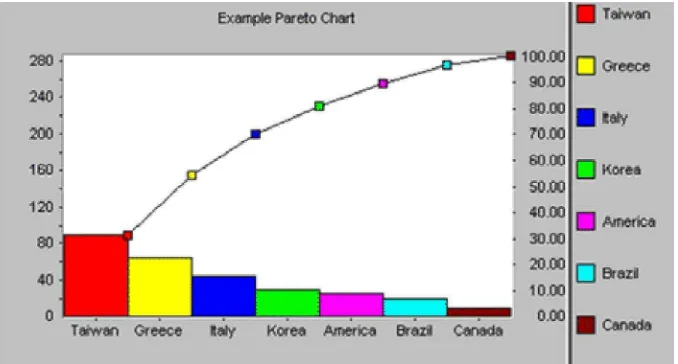

2.2.7 Pareto

Analisis pareto adalah proses dalam mempersingkat kesempatan untuk menentukan yang mana dari kesempatan potensial yang banyak harus dikejar lebih dahulu. Ini juga dikenal sebagai “memisahkan sedikit yang penting dari banyak yang sepele”.

Gambar 2.3 Contoh Pareto (Sumber : www.google.com)

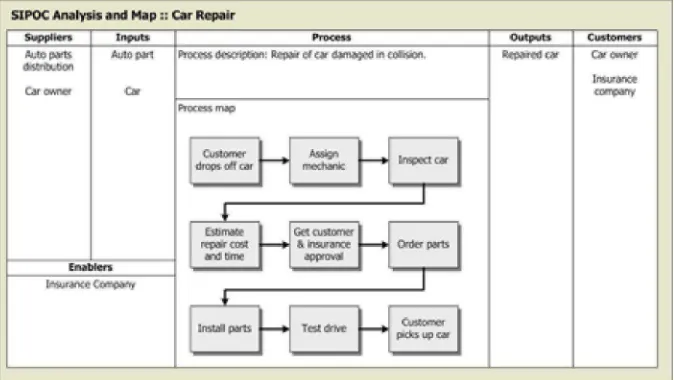

2.2.8 Diagram SIPOC (Supplier, Input, Process, Output, Costumer)

SIPOC (Supplier, Input, Process, Output, Costumer) digunakan untuk menunjukkan aktivitas mayor, atau subproses dalam sebuah proses bisnis, bersama-sama dengan kerangka kerja dari proses, yang disajikan dalam Supplier, Input, Process, Output, Costumer. Dalam mendefinisikan proses-proses kunci

beserta pelanggan yang terlibat dalam suatu proses yang dievaluasi dapat didekati dengan model SIPOC (supplier-Inputs- Process- Output-Costumer). Model SIPOC adalah paling banyak digunakan manajemen dalam peningkatan proses. Nama SIPOC merupakan akronim dari lima elemen utama dalam sistem kualitas, yaitu: (Gasperz,2002: 47)

• Suppliers adalah orang atau kelompok orang yang memberikan informasi

• Inputs adalah segala sesuatu yang diberikan oleh pemasok (suppliers)

kepada proses.

• Process adalah sekumpulan langkah yang mentransformasi-dan secara

ideal menambah nilai kepada inputs (proses trnasformasi nilai tambah kepada inputs). Suatu proses biasanya terdiri dari beberapa sub-proses.

• Outputs adalah produk (barang atau jasa) dari suatu proses. Dalam industri

manufaktur ouputs dapat berupa barang setengah jadi maupun barang jadi (final product). Termasuk kedalam outputs adalah informasi-informasi

kunci dari proses.

• Customers adalah orang atau kelompok orang, atau sub proses yang

menerima outputs. Jika suatu proses terdiri dari beberapa sub proses, maka sub proses sesudahnya dapat dianggap sebagai pelanggan internal (internal customers).

2.2.9 Diagram Sebab-Akibat

Diagram sebab akibat adalah suatu diagram yang menunjukkan hubungan antara sebab dan akibat. Berkaitan dengan pengendalian proses statistikal, diagram sebab-akibat dipergunakan untuk menunjukkan factor-faktor penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh faktor-faktor penyebab itu. Diagram sebab-akibat ini sering juga disebut diagram tulang ikan (fishbone diagram) karena bentuknya seperti kerangka ikan, atau diagram

ishikawa (ishikawa’s diagram) karena pertama kali diperkenalkan oleh prof. Kaoru Ishikawa dari Universitas Tokyo pada tahun 1943.(gaspersz,2002)

Pada dasarnya diagram sebab-akibat dapat dipergunakan untuk kebutuhan berikut:

• Membantu mengidentifikasi akar penyebab dari suatu masalah • Membantu membangkitkan ide-ide untuk solusi suatu masalah • Membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

Langkah-langkah dalam pembuatan diagram sebab-akibat dapat dikemukakan sebagai berikut:

§ Mulai dengan pernyataan masalah-masalah utama yang penting dan mendesak untuk diselesaikan.

§ Tuliskan pernyataan masalah itu pada kepala ikan, yang merupakan akibat (effect). Tuliskan pada sisi sebelah kanan dari kertas , kemudian gambarkan tulang belakang dari kiri ke kanan dan tempatkan pernyataan masalah itu dalam kotak.

Faktor-faktor penyebab atau kategori-kategori utama dapat dikembangkan melalui stratifikasi ke dalam pengelompokan dari faktor-faktor; manusia, mesin, peralatan, material, metode, lingkungan, dll, atau stratifikasi melalui langkah-langkah actual dalam proses. Faktor-faktor penyebab atau kategori-kategori dapat dikembangkan melalui brainstorming.

§ Tuliskan penyebab sekunder yang mempengaruhi penyebab-penyebab utama, serta penyebab-penyebab-penyebab-penyebab sekunder itu dinyatakan sebagai tulang berukuran sedang.

§ Tuliskan penyebab tersier yang mempengaruhi penyebab-penyebab sekunder, serta penyebab-penyebab-penyebab-penyebab tersier itu dinyatakan sebagai tulang berukuran kecil.

§ Tentukan item-item yang penting dari setiap faktor dan tandailah faktor-faktor penting tertentu yang kelihatannya memiliki pengaruh nyata terhadap karakteristik kualitas.

§ Catatlah informasi yang perlu di dalam diagram sebab-akibat itu.

2.2.10 Failure Mode and Effect Analyze (FMEA)

FMEA adalah sekumpulan petunjuk, sebuah proses, dan form untuk mengidentifikasi dan mendahulukan masalah-masalah potensial (kegagalan). Dengan mendasarkan aktifitas pada FMEA, seorang manajer, tim perbaikan, atau pemilik proses dapat memfokuskan enerji dan sumber daya pada pencegahan, monitoring, dan rencana-rencana tanggapan yang paling mungkin untuk memberikan hasil. (pande,the six sigma way,2002)

Langkah – langkah proses implementasi FMEA adalah sebagai berikut :

§ Tetapkan dan gambarkan proses yang akan dianalisa (tahapan define dari DMAIC)

§ Tetapkan keseriusan nilai (dengan brainstorming) untuk :

1. Keseriusan (severity) akibat kesalahan terhadap proses lokal, proses lanjutan dan konsumen

2. Tingkat keseringan terjadinya suatu kesalahan (occurance) karena penyebab potensial

3. Cara mendeteksi kesalahan akibat penyebab potensial muncul (detection) (tahapan measure dari DMAIC)

§ Brainstorming kesalahan dari tiap tahapan proses, potensial causes dan alat

deteksi kesalahan yang ada (tahapan Analyze dari DMAIC)

§ Masukan kriteria nilai yang sesuai untuk masing – masing akibat atau efek kesalahan, penyebab potensial dan alat kontrol

Severity menunjukkan nilai keseriusan masalah yang timbul pada proses

setempat, proses selanjutnya dan end user. Adapun nilai – nilai yang menggambarkan severity bisa diinterpretasikan seperti pada tabel 2.2

Tabel 2.2 Severity

Rating Kriteria Deskripsi

1. Negligigible Severity Pengaruh buruk yang dapat diabaikan 2. Mild Severity Pengaruh buruk yang ringan atau sedikit 3. Mild Severity Pengaruh buruk yang ringan atau sedikit 4. Moderat Severity Pengaruh buruk yang moderat

(masih berada dalam batas toleransi) 5. Moderat Severity Pengaruh buruk yang moderat

(masih berada dalam batas toleransi) 6. Moderat Severity Pengaruh buruk yang moderat

(masih berada dalam batas toleransi) 7. High Severity Pengaruh buruk yang tinggi

(berada di luar batas toleransi) 8. High Severity Pengaruh buruk yang tinggi

(berada di luar batas toleransi)

9. Potensial Safety Problems Akibat yang ditimbulkan sangat berbahaya (berkaitan dengan keselamatan atau

keamanan potensial)

10. Potensial Safety Problems Akibat yang ditimbulkan sangat berbahaya (berkaitan dengan keselamatan atau

keamanan potensial) (gaspersz,2002)

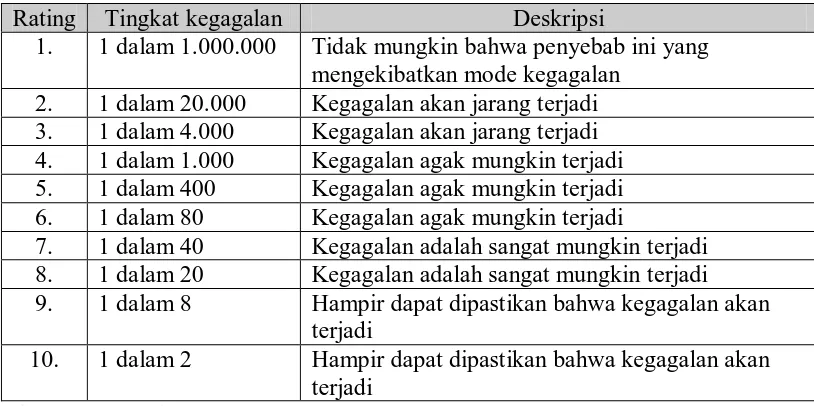

Occurrence menunjukkan nilai keseringan suatu masalah yang terjadi karena

potential cause. Adapun nilai – niali yang menggambarkan occurrence bisa

Tabel 2.3 Occurrence

Rating Tingkat kegagalan Deskripsi

1. 1 dalam 1.000.000 Tidak mungkin bahwa penyebab ini yang mengekibatkan mode kegagalan

2. 1 dalam 20.000 Kegagalan akan jarang terjadi 3. 1 dalam 4.000 Kegagalan akan jarang terjadi 4. 1 dalam 1.000 Kegagalan agak mungkin terjadi 5. 1 dalam 400 Kegagalan agak mungkin terjadi 6. 1 dalam 80 Kegagalan agak mungkin terjadi

7. 1 dalam 40 Kegagalan adalah sangat mungkin terjadi 8. 1 dalam 20 Kegagalan adalah sangat mungkin terjadi 9. 1 dalam 8 Hampir dapat dipastikan bahwa kegagalan akan

terjadi

10. 1 dalam 2 Hampir dapat dipastikan bahwa kegagalan akan terjadi

(gaspersz,2002)

Detection merupakan alat kontrol yang digunakan untuk mendeteksi potential

cause. Adapun nilai – nilai yang menggambarkan detection bisa diinterpretasikan

seperti pada tabel 2.4

Tabel 2.4 Detection

Rating Degree Deskripsi

1. Very high Secara otomatis proses bisa mendeteksi kesalahan yang terjadi

2. Very high Hampir semua kesalahan bisa dideteksi oleh alat kontrol (visual pada bentuk barang dan ada double checking) 3. High Alat kontrol cukup awal untuk mendeteksi kesalahan

(visual pada bentuk barang)

4. High Alat kontrol relatif andal untuk mendeteksi kesalahan (visual pada kode barang)

5. Moderate Alat kontrol bisa mendeteksi kesalahan (visual pada jumlah barang)

6. Moderate Alat kontrol cukup bisa mendeteksi kesalahan (visual pada susunan barang)

7. Low Keandalan alat kontrol untuk mendeteksi kesalahan rendah (pengamatan fisik)

8. Low Keandalan alat kontrol untuk mendeteksi kesalahan sangat rendah (perubahan warna)

9. Very low Alat kontrol tidak bisa diandalkan untuk mendeteksi kesalahan (feeling berdasar pengalaman masa lalu)

kesalahan (sumber : gaspersz,2002)

§ Pusatkan perhatian pada RPN yang tertinggi dan lakukan perbaikan pada potential cause-nya atau alat kontrolnya atau bahkan pada efeknya. (tahapan

improve pada DMAIC)

§ Tetapkan implementasi action plan (tahapan improve pada DMAIC) § Ukur perubahan RPN yang terjadi (tahapan control pada DMAIC)

§ Jika RPN-nya (baru) masih lebih besar RPN tertinggi terdahulu, maka kembali ke tahapan brainstorming hingga nilai RPN-nya turun.

Pada tabel 2.5 diberikan contoh penggunaan nilai RPN.

Tabel 2.5 Contoh penggunaan nilai Risk Priority Number (RPN)

S O D RPN Artinya

8 8 1 64 Sering terjadi dan cukup serius akibatnya meskipun ada alat control otomatis untuk memberitahukan kesalahan proses yang terjadi

8 1 9 72 Jarang terjadi dan cukup serius akibatnya dan alat control yang ada belum bisa diandalkan untuk memberitahukan kesalahan proses yang terjadi

1 8 9 72 Sering terjadi dan akibat yang ditimbulkan tidak serius dan alat control yang ada belum bisa diandalkan untuk

memberitahukan kesalahan proses yang terjadi (gaspersz,2002)

2.2.11 Brainstorming

§ Menentukan penyebab yang mungkin dari masalah-masalah dalam proses dan/atau solusi terhadap masalah masalah itu.

§ Memutuskan masalah apa (atau kesempatan peningkatan apa) yang perlu diselesaikan.

§ Anggota tim merasa bebas untuk berbicara dan menyumbangkan ide-ide kreatif mereka.

§ Menginginkan untuk menjaring sejumlah besar persepsi alternatif § Kreatifitas merupakan outcome yang diinginkan.

BAB III

METODE PENELITIAN

3.1 Lokasi dan Waktu Penelitian

Penelitian untuk penyusunan tugas akhir ini dilakukan di bagian produksi UD. Azam Jaya yang beralamatkan Jl. Gendongan Wadungasri - Waru. Waktu pengambilan data dimulai pada bulan Maret 2011 sampai selesai.

3.2 Identifikasi Variabel

Berdasarkan data dari perusahaan yang digunakan dalam perhitungan DMAIC. Variabel-variabel yang didapat adalah adalah sebagai berikut:

1. Variabel terikat

Yaitu variabel yang nilainya tergantung dari perubahan variabel bebas yaitu tingkat kualitas produk sandal gunung ( nilai sigma).

2. Variabel bebas

3.3 Langkah-langkah Pemecahan Masalah

Langkah-langkah pemecahan masalah ada pada gambar 3.1 berikut ini:

Penjelasan langkah-langkah Pemecahan Masalah : 1. Mulai

Penelitian mulai dilakukan. 2. Studi Pustaka

Studi pustaka merupakan tahap penelusuran referensi, yang bersumber dari buku, jurnal, maupun penelitian yang telah ada sebelumnya.

3. Studi Lapangan

Studi lapangan merupakan tahap penelusuran informasi awal dari UD. Azam Jaya.

4. Perumusan masalah

Yaitu langkah penggabungan informasi dari studi lapangan dan studi pustaka untuk merumuskan masalah.

5. Tujuan penelitian

Yaitu perencanaan hasil yang ingin diketahui. 6. Identifikasi variable

7. Pengumpulan Data

Yaitu tahap untuk mengumpulkan data-data yang akan diolah dalam penelitian. Metode pengumpulan data yang digunakan untuk bahan penelitian ialah menggunakan tiga macam data yaitu :

a. Data Produksi

Adalah suatu data produksi yang di ambil dari perusahaan pada bulan Januari sampai Desember 2011.

b. Data kecacatan

Adalah suatu data kecacatan yang di ambil dari perusahaan. c. Data jenis kecacatan produk

Adalah suatu data kecacatan yang terdiri dari berbagai jenis kecacatan sebagai berikut :

a. Sol tidak rata

b. Sol terlalu banyak tergerinda c. Pengeleman kurang

d. Pengeleman meluber

e. penjahitan miring(tidak rata) 8. Define

Menentukan obyek penelitian dan mengidentifikasi CTQ 9. Measure

Menentukan CTQ dari obyek yang telah ditentukan dan mengukur baseline kinerja dalam DPMO dan level Sigma.

DPMO = DPO x 1.000.000

Untuk level sigma dapat dilihat pada tabel konversi sigma 10. Analyze

Menganalisa hasil dari DPMO dan Nilai sigma

Menganalisa penyebab terjadinya cacat terbesar dengan alat brainstorming yaitu fishbone diagram

11. Improve

Memberikan usulan perbaikan dari potensial cacat sekaligus prioritas perbaikan dengan menggunakan metode FMEA.

12. Kesimpulan dan Saran

Menjawab dari tujuan dan memberikan saran-saran yang dapat digunakan untuk perbaikan dan pengembangan selanjutnya

13. Selesai

BAB IV

HASIL DAN PEMBAHASAN

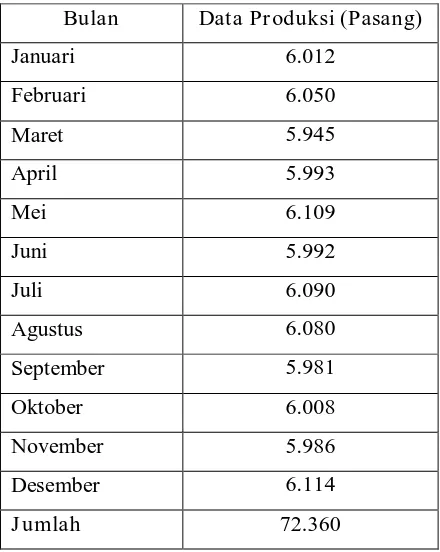

4.1 Pengumpulan Data 4.1.1 Data Produksi

Data produksi sandal gunung pada bulan Januari – Desember 2010, seperti tabel 4.1 di bawah ini :

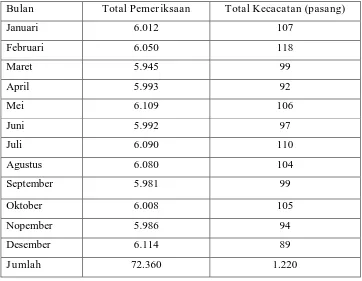

Tabel 4.1 Data Produksi Sandal Gunung Pada Bulan J anuar i - Desember 2010

Bulan Data Pr oduksi (Pasang)

Januari 6.012

Februari 6.050

Maret 5.945

April 5.993

Mei 6.109

Juni 5.992

Juli 6.090

Agustus 6.080

September 5.981

Oktober 6.008

November 5.986

Desember 6.114

J umlah 72.360

4.1.2 Data Kecacatan Produk

Tabel 4.2 Data Kecacatan Produk Sandal Gunung Pada Bulan J anuar i -Desember 2010

Bulan Total Kecacatan (Pasang)

Januari 107

Pebruari 118

Maret 99

April 92

Mei 106

Juni 97

Juli 110

Agustus 104

September 99

Oktober 105

Nopember 94

Desember 89

Jumlah 1.220

4.1.3 Data J enis Kecacatan Produk

Data jenis kecacatan pada produk sandal gunung ada 5 yaitu : a. Sol tidak rata

b. Sol terlalu banyak tergerinda c. Pengeleman kurang

d. Pengeleman meluber

4.2 Pengolahan Data 4.2.1 Define

Pendefinisian merupakan langkah operasional pertama dari Six Sigma dalam program peningkatan kualitas Six Sigma yang terdiri dari identifikasi obyek penelitian.

Tahap define adalah langkah pertama dalam metode DMAIC merupakan langkah-langkah yang perlu dilakukan secara berurutan untuk mencapai hasil yang diinginkan. Pada bab ini akan dibahas mengenai proses DMAIC yaitu proses pendefinisian (define), pengukuran (measure), analisa (analyze), perbaikan (improve) dan pengendalian (control).

4.2.1.1 Identifikasi Obyek Penelitian

Agustus, September, Oktober, November, dan Desember. Data tersebut disajikan dalam tabel 4.3 berikut ini.

Tabel 4.3 Pemeriksaan Kecacatan Pada Bulan J anuari – Desember 2010 Bulan Total Pemer iksaan Total Kecacatan (pasang)

Januari 6.012 107

Februari 6.050 118

Maret 5.945 99

April 5.993 92

Mei 6.109 106

Juni 5.992 97

Juli 6.090 110

Agustus 6.080 104

September 5.981 99

Oktober 6.008 105

Nopember 5.986 94

Desember 6.114 89

J umlah 72.360 1.220

4.2.1.2 Identifikasi CTQ

Tabel 4.4 Data Defect CTQ Pada Bulan J anuar i 2010 – Desember 2010

Tahap ini merupakan langkah operasional kedua dalam siklus DMAIC dimana pada tahap ini dilakukan pengukuran terhadap obyek penelitian yaitu sandal gunung. Pengukuran dilakukan dari segi tingkat kecacatan serta mengukur baseline kinerja dalam kurun waktu Januari – Desember 2010. Untuk baseline kinerja, yang akan dicari adalah tingkat DPMO dan level sigma.

4.2.2.1 Menentukan CTQ

Hasil pengidentifikasian menunjukkan bahwa CTQ pada sandal gunung adalah : Sol tidak rata, Sol terlalu banyak tergerinda, Pengeleman kurang, Pengeleman meluber, Penjahitan miring(tidak rata). Berdasarkan tabel 4.4 maka dapat dihitung persentase kecacatan masing-masing bulan pada tahun 2010, sebagai berikut :

• Persentase Kecacatan (Defect) Bulan J anuar i 2010

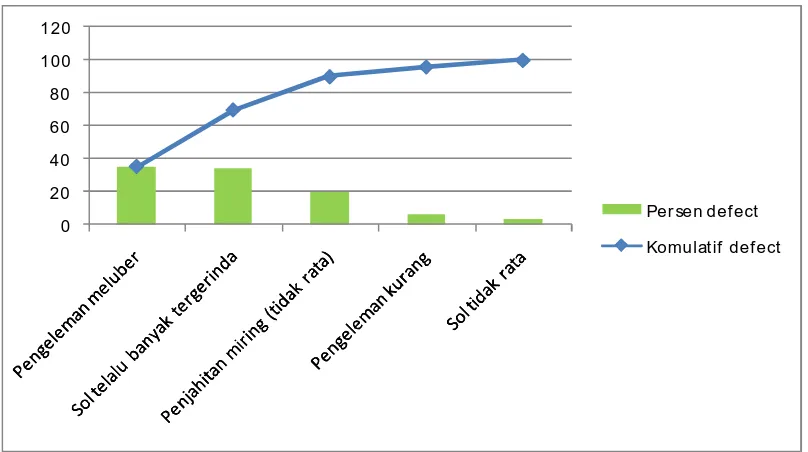

Tabel 4.5 Persentase Kecacatan (Defect) Bulan J anuar i 2010

CTQ Jumlah defect Persen defect (%) Komulatif defect (%)

Sol telalu banyak tergerinda 37 34,579 34,579

Pengeleman meluber 36 33,644 68,223

Penjahitan miring (tidak rata) 21 19,626 87,849

Pengeleman kurang 8 7,476 96,325

Sol tidak rata 5 4,675 100

Berdasarkan tabel 4.5 diatas, maka dapat dibuat diagram pareto seperti pada gambar 4.5 dibawah ini.

0 20 40 60 80 100 120

Persen defect

Komulat if defect

Dari gambar 4.1 di atas, dapat diketahui kecacatan terbesar yang terjadi pada bulan Januari 2010 adalah terdapat sol terlalu banyak tergerinda dengan persentase sebesar 34,579 %

• Persentase Kecacatan (Defect) Bulan Pebruari 2010.

Tabel 4.6 Persentase Kecacatan (Defect) Bulan Februari 2010

CTQ Jumlah defect Persen defect (%) Komulatif defect (%)

Sol telalu banyak tergerinda 39 33,050 33,050

Pengeleman meluber 38 32,203 65,253

Penjahitan miring (tidak rata) 24 20,338 85,591

Pengeleman kurang 9 7,627 93,218

Sol tidak rata 8 6,782 100

Berdasarkan tabel 4.6 diatas, maka dapat dibuat diagram pareto seperti pada gambar 4.6 dibawah ini.

0 20 40 60 80 100 120

Per sen defect

Komulatif defect

Dari gambar 4.2 di atas, dapat diketahui kecacatan terbesar yang terjadi pada bulan Pebruari 2010 adalah terdapat sol terlalu banyak tergerinda dengan persentase sebesar 33,050 %

• Persentase Kecacatan (Defect) Bulan Maret 2010

Tabe 4.7 Persentase Kecacatan (Defect) Bulan Mar et 2010

CTQ Jumlah defect Persen defect (%) Komulatif defect (%)

Pengeleman meluber 35 35,353 35,353

Sol telalu banyak tergerinda 34 34,343 69,696

Penjahitan miring (tidak rata) 20 20,202 89,898

Pengeleman kurang 6 6,060 95,958

Sol tidak rata 4 4,042 100

Berdasarkan tabel 4.7 diatas, maka dapat dibuata diagram pareto seperti pada gambar 4.7 dibawah ini.

0 20 40 60 80 100 120

Per sen defect

Komulatif defect

Dari gambar 4.3 di atas, dapat diketahui kecacatan terbesar yang terjadi pada bulan Maret 2010 adalah pengeleman meluber dengan persentase sebesar 35,353%

• Persentase Defect Bulan April 2010

Tabel 4.8 Data Persentase Defect Bulan April 2010

CTQ Jumlah defect Persen defect (%) Komulatif defect (%)

Sol telalu banyak tergerinda 34 36,956 36,956

Pengeleman meluber 33 35,869 72,825

Penjahitan miring (tidak rata) 17 18,478 91,303

Pengeleman kurang 5 5,434 96,737

Sol tidak rata 3 3,263 100

Berdasarkan tabel 4.8 diatas, maka dapat dibuata diagram pareto seperti pada gambar 4.8 dibawah ini.

0 20 40 60 80 100 120

Per sen defect

Komulatif defect

Dari gambar 4.4 di atas, dapat diketahui kecacatan terbesar yang terjadi pada bulan April 2010 adalah sol terlalu banyak tergerinda dengan persentase sebesar 36,396%

• Persentase Kecacatan (Defect) Bulan Mei 2010

Tabel 4.9 Persentase Kecacatan (Defect)Bulan Mei 2010

CTQ Jumlah defect Persen defect (%) Komulatif defect (%)

Sol telalu banyak tergerinda 36 33,962 33,962

Pengeleman meluber 35 33,018 66,980

Penjahitan miring (tidak rata) 20 18,867 85,847

Pengeleman kurang 8 7,547 93,394

Sol tidak rata 7 6,606 100

Berdasarkan tabel 4.9 diatas, maka dapat dibuata diagram pareto seperti pada gambar 4.9 dibawah ini.

0 20 40 60 80 100 120

Per sen defect

Komulatif defect

Dari gambar 4.5 di atas, dapat diketahui kecacatan terbesar yang terjadi pada bulan Mei 2010 adalah sol terlalu banyak tergerinda dengan persentase sebesar 33,962%

• Persentase Kecacatan (Defect) Bulan J uni 2010

Tabel 4.10 Persentase Kecacatan (Defect) Bulan J uni 2010

CTQ Jumlah defect Persen defect (%) Komulatif defect (%)

Sol telalu banyak tergerinda 33 34,020 34,020

Pengeleman meluber 31 31,958 65,987

Penjahitan miring (tidak rata) 19 19,591 85,568

Sol tidak rata 7 7,216 92,784

Pengeleman kurang 7 7,216 100

Berdasarkan tabel 4.10 diatas, maka dapat dibuata diagram pareto seperti pada gambar 4.10 dibawah ini.

0 20 40 60 80 100 120

Per sen defect

Komulatif defect

Dari gambar 4.6 di atas, dapat diketahui kecacatan terbesar yang terjadi pada bulan Juni 2010 adalah sol terlalau banyak tergerinda dengan persentase sebesar 34,020 %

• Persentase Kecacatan (Defect) Bulan J uli 2010

Tabel 4.11 Persentase Kecacatan (Defect) Bulan J uli 2010

CTQ Jumlah defect Persen defect (%) Komulatif defect (%)

Sol telalu banyak tergerinda 42 38,181 38,181

Pengeleman meluber 34 30,909 69,090

Penjahitan miring (tidak rata) 19 17,272 86,362

Sol tidak rata 9 8,181 94,543

Pengeleman kurang 6 5,457 100

Berdasarkan tabel 4.11 diatas, maka dapat dibuat diagram pareto seperti pada gambar 4.11 dibawah ini.

0 20 40 60 80 100 120

Per sen defect

Komulatif defect

Dari gambar 4.7 di atas, dapat diketahui kecacatan terbesar yang terjadi pada bulan Juli 2010 adalah sol terlalu banyak tergerinda dengan persentase sebesar 38,181 %

• Persentase Kecacatan (Defect) Bulan Agustus 2010.

Tabel 4.12 Persentase Kecacatan (Defect) Bulan Agustus 2010

CTQ Jumlah defect Persen defect (%) Komulatif defect (%)

Sol telalu banyak tergerinda 38 36,538 36,538

Pengeleman meluber 36 34,615 71,153

Penjahitan miring (tidak rata) 20 19,230 90,383

Sol tidak rata 6 5,769 96,152

Pengeleman kurang 4 3,848 100

Berdasarkan tabel 4.12 diatas, maka dapat dibuat diagram pareto seperti pada gambar 4.12 dibawah ini.

0 20 40 60 80 100 120

Per sen defect

Dari gambar 4.8 di atas, dapat diketahui kecacatan terbesar yang terjadi pada bulan Agustus 2010 adalah sol terlalu banyak tergerinda dengan persentase sebesar 36,538 %

• Persentase Kecacatan (Defect)Bulan September 2010

Tabe 4.13 Persentase Kecacatan (Defect) Bulan Semptember 2010

CTQ Jumlah defect Persen defect (%) Komulatif defect (%)

Sol telalu banyak tergerinda 39 39,393 39,393

Pengeleman meluber 36 36,363 75,756

Pengeleman kurang 15 15,151 90,907

Penjahitan miring (tidak rata) 5 5,050 95,957

Sol tidak rata 4 4,043 100

Berdasarkan tabel 4.13 diatas, maka dapat dibuata diagram pareto seperti pada gambar 4.13 dibawah ini.

0 20 40 60 80 100 120

Persen defect

Komulat if defect

Dari gambar 4.9 di atas, dapat diketahui kecacatan terbesar yang terjadi pada bulan September 2010 adalah terdapat goresan dengan persentase sebesar 39,393%

• Persentase Kecacatan (Defect) Bulan Oktober 2010

Tabel 4.14 Persentase Kecacatan (Defect) Bulan Oktober 2010

CTQ Jumlah defect Persen defect (%) Komulatif defect (%)

Sol telalu banyak tergerinda 40 38,095 38,095

Pengeleman meluber 39 37,142 75,237

Penjahitan miring (tidak rata) 17 16,190 91,427

Sol tidak rata 5 4,769 96,196

Pengeleman kurang 4 3,804 100

Berdasarkan tabel 4.14 diatas, maka dapat dibuata diagram pareto seperti pada gambar 4.14 dibawah ini.

0

Dari gambar 4.10 di atas, dapat diketahui kecacatan terbesar yang terjadi pada bulan Oktober 2010 adalah sol terlalu banyak tergerinda dengan persentase sebesar 38,095%

• Persentase Kecacatan (Defect) Bulan Nopember 2010

Tabel 4.15 Persentase Kecacatan (Defect) Bulan Nopember 2010

CTQ Jumlah defect Persen defect (%) Komulatif defect (%)

Sol telalu banyak tergerinda 38 40,425 40,425

Pengeleman meluber 33 35,106 75,531

Penjahitan miring (tidak rata) 15 15,959 91,490

Pengeleman kurang 4 4,255 95,745

Sol tidak rata 4 4,255 100

Berdasarkan tabel 4.15 diatas, maka dapat dibuata diagram pareto seperti pada gambar 4.15 dibawah ini.

0

Dari gambar 4.11 di atas, dapat diketahui kecacatan terbesar yang terjadi pada bulan Nopember 2010 adalah sol terlalu banyak tergerinda dengan persentase sebesar 40,425%

• Persentase Kecacatan (Defect) Bulan Desember 2010

Tabel 4.16 Persentase Kecacatan (Defect) Bulan Desember 2010

CTQ Jumlah defect Persen defect (%) Komulatif defect (%)

Sol telalu banyak tergerinda 37 41,573 41,573

Pengeleman meluber 34 38,202 79,775

Pengeleman kurang 13 14,606 94,381

Penjahitan miring (tidak rata) 3 3,370 97,751

Sol tidak rata 2 2,249 100

Berdasarkan tabel 4.16 diatas, maka dapat dibuata diagram pareto seperti pada gambar 4.16 dibawah ini.

0

Dari gambar 4.12 di atas, dapat diketahui kecacatan terbesar yang terjadi pada bulan Desember 2010 adalah sol terlalu banyak tergerinda dengan persentase sebesar 41,573 %

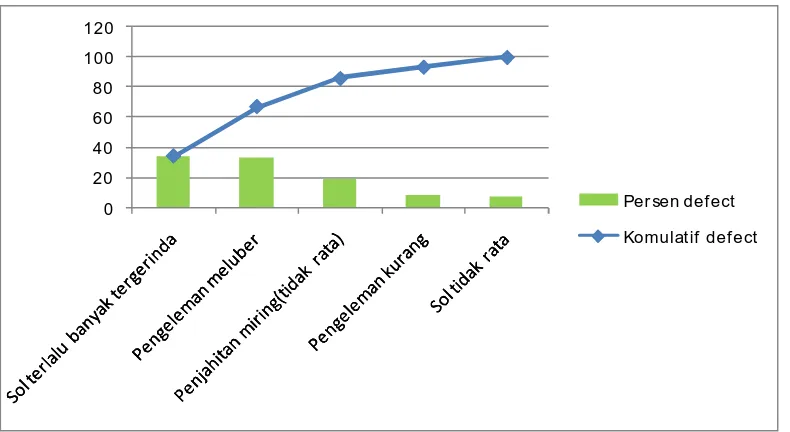

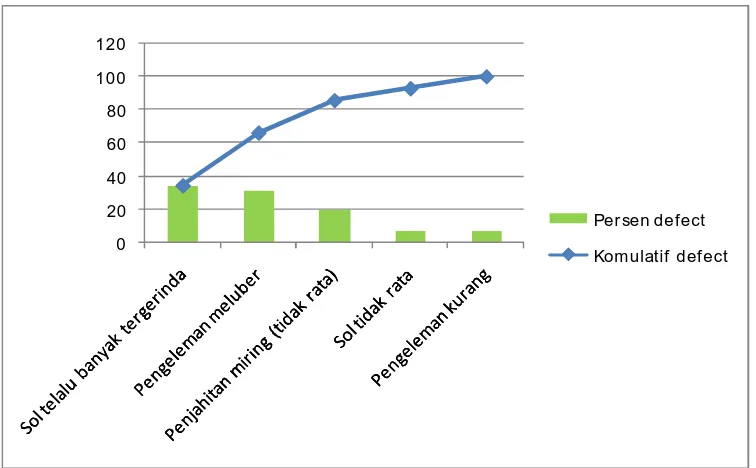

•. Persentase Kecacatan (Defect) Bulan J anuar i – Desember 2010

Tabel 4.17 Persentase Kecacatan (Defect) Bulan J anuar i – Desember 2010

CTQ Jumlah defect Persen defect (%) Komulatif defect (%)

Sol telalu banyak tergerinda 447 36,639 36,639

Pengeleman meluber 420 34,426 71,065

Penjahitan miring (tidak rata) 218 17,868 88,933

Pengeleman kurang 71 5,819 94,752

Sol tidak rata 64 5,248 100

Berdasarkan tabel 4.17 diatas, maka dapat dibuata diagram pareto seperti pada gambar 4.17 dibawah ini.

0

Dari gambar 4.13 di atas, dapat diketahui kecacatan terbesar yang terjadi pada bulan Januari - Desember 2010 adalah sol terlalu banyak tergerinda dengan persentase sebesar 36,639 %

4.2.2.2 Mengukur Baseline Kinerja

Setelah Pengukuran kecacatan potensial(CTQ), maka dilakukan dilakukan pengukuran Sigma dan Baseline Kinerja (DPMO), sebagai berikut :

• . Bulan Januari 2010

1. Mengukur tingkat DPMO DPO =

DPMO = DPO x 1.000.000

Jumlah pemeriksaan : 6.012 Jumlah cacat ditemukan : 107

Jumlah CTQ : 5

DPO = = 0,003559

DPMO = 0,003559 x 1.000.000 = 3.559

2. Mengukur Level Sigma

Untuk mengukur level sigma bisa digunakan alat bantu berupa tabel konversi sigma ataupun kalkulator sigma, tapi disisni peneliti menggunakan Microsoft exel dengan memasukkan formula sebagai berikut :

=NORMSINV((1000000-3559)/1000000)+1.5 Dan hasilnya adalah nilai sigma = 4,191

Tabel 4.18 Kapabilitas Proses Bulan J anuar i 2010

Keterangan Nilai

Total Pemeriksaan 6.012

Total Defect 107

CTQ 5

DPMO 3.559

Sigma 4,191

• Bulan Pebruari 2010

1. Mengukur tingkat DPMO

DPO =

DPMO = DPO x 1.000.000

Jumlah pemeriksaan : 6.050 Jumlah cacat ditemukan : 118

Jumlah CTQ : 5

DPO = = 0,003900

Dari perhitungan diatas dapat diketahui bahwa pada bulan Pebruari dilakukan pemeriksaan sebanyak 6.050 unit produk dengan jumlah produk yang cacat mencapai 118 unit. Sedangkan untuk Karakteristik kualitasnya adalah sebanyak 5 buah, sehingga kesempatan kegagalan yang terjadi dalam satu juta produk adalah sebanyak 3.900 unit.

2. Mengukur Level Sigma

Untuk mengukur level sigma bisa digunakan alat bantu berupa tabel konversi sigma ataupun kalkulator sigma, tapi disisni peneliti menggunakan Microsoft exel dengan memasukkan formula sebagai berikut :

=NORMSINV((1000000-3900)/1000000)+1.5 Dan hasilnya adalah nilai sigma = 4,160

Tabel 4.19 Kapabilitas Proses Bulan Pebruari 2010

Keterangan Nilai

Total Pemeriksaan 6.050

Total Defect 118

CTQ 5

DPMO 3.900

Sigma 4,160

• Bulan Maret 2010

1. Mengukur tingkat DPMO

DPO =

DPMO = DPO x 1.000.000