USULAN KEBIJAKAN PERSEDIAAN PRODUK BENIH JAGUNG DI PT. AAA

DENGAN MENGGUNAKAN CONTINUOUS REVIEW (Q,r) DAN FIXED LIFETIME

PROPOSED INVENTORY POLICY FOR CORN SEEDS PRODUCT IN PT.AAA

USING CONTINUOUS REVIEW (Q,r) AND FIXED LIFETIME

Kautsar Rizal1, Luciana Andrawina2, Femi Yulianti3 1,2,3Prodi S1 Teknik Industri, Fakultas Teknik, Universitas Telkom

1[email protected], 2[email protected], 3[email protected]

Abstrak

Pada sistem persediaan, karakteristik sebuah produk sangatlah penting dalam menentukan model yang tepat untuk diterapkan. Pada penelitian ini, PT.AAA memiliki permasalahan yang timbul seperti terjadinya overstock dan lostsales dikarenakan produk yang diolah berupa benih jagung yang termasuk kepada kriteria perishable produk. Perishable produk memiliki karakteristik dimana produk dapat kehilangan nilainya atau kegunaannya dari waktu ke waktu yang menyebabkan besarnya biaya persediaan. Penentuan kebijakan dalam melakukan pemesanan ukuran lot (Q) produk menjadi solusi, kebijakan continuous review (Q,r) dan fixed lifetime adalah usulan kebijakan untuk mendapatkan nilai Q optimal dengan mempertimbangkan lifetime produk untuk dapat meminimasi average flow time dan total biaya persediaan. Pada perhitungan model ini dibutuhkan heuristic algorithm akibat kompleksitas dari

normal density function. Hasil penelitian menggunakan model ini menghasilkan total biaya persediaan

yang lebih kecil dibandingkan dengan total biaya persediaan sebelumnya.

Kata Kunci: kebijakan persediaan, overstock, lost sales, continuous review (Q,r) dan fixed lifetime, heuristic

algorithm, normal density function

Abstract

Due to the inherent characteristics of products in inventory system are very important in determining the right model to be applied. In this study, PT.AAA has problems that arise such as the occurrence of overstock and lost sales, these problems occurred because the products are in the form of corn seeds which are included in the perishable product criteria. Perishable products have the characteristics that the product can lose its value or usefulness over time which causes a large inventory cost. Determination of the policy in ordering product lot size (Q) into a solution, continuous review (Q,r) and fixed lifetime policies is a policy proposal to get the optimal Q value by considering the time of product expiration to be able to minimize average flow time and the total inventory cost. In the calculation of this model heuristic algorithm is needed due to the complexity of the normal density function. The results of the study using this model produce a smaller total inventory cost compared to the previous total inventory cost.

Keywords: inventory policy, overstock, lost sales, continuous review (Q,r) and fixed lifetime, heuristic algorithm, normal density function

1. Pendahuluan

PT. AAA merupakan perusahaan yang bergerak dalam bidang pertanian yang telah berdiri sejak tahun 2017 dengan tiga jenis produk berupa organic & biofertilizer, holticulture & corp seeds, dan holticulture product. Pada penelitian ini produk yang menjadi objek penelitian merupakan benih jagung yang tergolong dalam jenis produk holticulture & corp seeds. Raw material dipasok oleh kelompok tani yang telah bekerjasama dan pada proses penjualan benih jagung, perusahaan menjual kepada perusahaan yang bergerak dalam bidang agriculture.

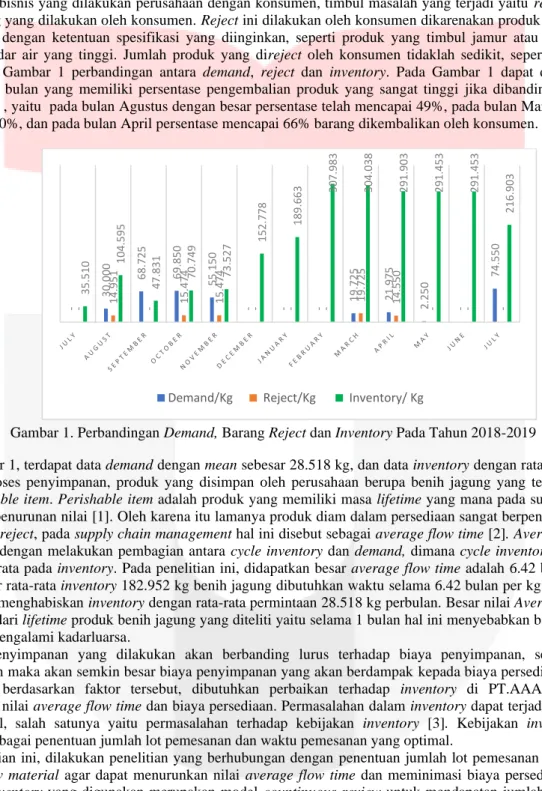

Pada proses bisnis yang dilakukan perusahaan dengan konsumen, timbul masalah yang terjadi yaitu reject terhadap benih jagung yang dilakukan oleh konsumen. Reject ini dilakukan oleh konsumen dikarenakan produk yang dipesan tidak sesuai dengan ketentuan spesifikasi yang diinginkan, seperti produk yang timbul jamur atau produk yang memiliki kadar air yang tinggi. Jumlah produk yang direject oleh konsumen tidaklah sedikit, seperti yang dapat dilihat pada Gambar 1 perbandingan antara demand, reject dan inventory. Pada Gambar 1 dapat dilihat bahwa terdapat tiga bulan yang memiliki persentase pengembalian produk yang sangat tinggi jika dibandingkan dengan data demand , yaitu pada bulan Agustus dengan besar persentase telah mencapai 49%, pada bulan Maret persentase mencapai 100%, dan pada bulan April persentase mencapai 66% barang dikembalikan oleh konsumen.

Gambar 1. Perbandingan Demand, Barang Reject dan Inventory Pada Tahun 2018-2019

Pada Gambar 1, terdapat data demand dengan mean sebesar 28.518 kg, dan data inventory dengan rata-rata 182.953 kg. Pada proses penyimpanan, produk yang disimpan oleh perusahaan berupa benih jagung yang tergolong pada jenis perishable item. Perishable item adalah produk yang memiliki masa lifetime yang mana pada suatu titik akan mengalami penurunan nilai [1]. Oleh karena itu lamanya produk diam dalam persediaan sangat berpengaruh kepada jumlah item reject, pada supply chain management hal ini disebut sebagai average flow time [2]. Average flow time dapat dicari dengan melakukan pembagian antara cycle inventory dan demand, dimana cycle inventory merupakan jumlah rata-rata pada inventory. Pada penelitian ini, didapatkan besar average flow time adalah 6.42 bulan, artinya dengan besar rata-rata inventory 182.952 kg benih jagung dibutuhkan waktu selama 6.42 bulan per kg benih jagung untuk dapat menghabiskan inventory dengan rata-rata permintaan 28.518 kg perbulan. Besar nilai Average flow time sangat jauh dari lifetime produk benih jagung yang diteliti yaitu selama 1 bulan hal ini menyebabkan banyak produk yang akan mengalami kadarluarsa.

Lamanya penyimpanan yang dilakukan akan berbanding lurus terhadap biaya penyimpanan, semakin lama penyimpanan maka akan semkin besar biaya penyimpanan yang akan berdampak kepada biaya persediaan [2]. Oleh karena itu, berdasarkan faktor tersebut, dibutuhkan perbaikan terhadap inventory di PT.AAA yang dapat menurunkan nilai average flow time dan biaya persediaan. Permasalahan dalam inventory dapat terjadi dikarenakan beberapa hal, salah satunya yaitu permasalahan terhadap kebijakan inventory [3]. Kebijakan inventory dapat berbentuk sebagai penentuan jumlah lot pemesanan dan waktu pemesanan yang optimal.

Pada penelitian ini, dilakukan penelitian yang berhubungan dengan penentuan jumlah lot pemesanan yang optimal terhadap raw material agar dapat menurunkan nilai average flow time dan meminimasi biaya persediaan. Metode kebijakan inventory yang digunakan merupakan model countinuous review untuk mendapatan jumlah optimal dari pemesanan (Q) dan nilai dari reorder point (r) dengan mempertimbangkan lifetime [4].

-30.0 00 68.7 25 69.8 50 55.1 50 - - - 19.7 25 21.97 5 2.25 0 -74.5 50 - 14.9 51 - 15.4 74 15.4 74 - - - 19.7 25 14.5 50 - - -35.5 10 104 .595 47.8 31 70.7 49 73.5 27 152. 778 189. 663 307. 983 304. 038 291. 903 291 .453 291. 453 216. 903

Demand/Kg Reject/Kg Inventory/ Kg

2. Dasar Teori dan Metodologi 2.1 Persediaan

Persediaan merupakan sumber daya yang menganggur yang mana sumber daya tersebut akan digunakan untuk proses selanjutnya, pada sistem manufaktur persediaan terbagi menjadi tiga jenis yaitu sebagai bahan baku (raw material), barang setengah jadi (work in process), dan barang jadi (finished good) [3].

2.2 Perishable item

Perishable item berbeda dengan persediaan biasa yang tidak memiliki umur penyimpanan, perishable item pada waktu tertentu akan mengalami penurunan nilai hingga menjadi tidak bernilai [1].

2.3 Reorder level

Reorder level merupakan waktu pemesanan kembali (replenishment). Perhitungan reorder level terdapat beberapa hal yang harus diperhatikan, salah satunya yaitu jika memiliki nilai demand yang bervariasi dan nilai lead time yang konstan maka perhitungan reorder level sebagai berikut [1].

𝑟 = 𝑑̅𝐿 + 𝑧𝜎𝑑 (1)

Pada perhitungan 𝜎𝑑 terbagi 2, jika demand lebih kecil dari pada lead time maka perhitungan 𝜎𝑑 sebagai berikut.

𝜎𝑑= √𝜎12+ 𝜎22+ 𝜎32 (2)

𝜎1.3 merupakan nilai dari standard deviation of demand, dan jika demand lebih besar dari pada lead time maka

perhitungan 𝜎𝑑 sebagai berikut.

𝜎𝑑= 𝜎𝑖

√𝑛 (3)

𝜎𝑖 merupakan nilai dari standard deviation of demand. Nilai n merupakan the number of lead time periods that make

up the demand period. Sebagai contoh, jika periode permintaan dalam bulan dan lead time dalam minggu, maka n = 4 (terdapat 4 minggu dalam 1 bulan).

2.4 Average Flow Time

Average flow time merupakan rata-rata waktu yang dibutuhkan produk pada saat masuk hingga keluar dari sistem supply chain perusahaan. Average flow time merupakan nilai perbandingan dari nilai average inventory dan average flow rate, dimana pada supply chain nilai average inventory dapat berupa nilai dari cycle time dan average flow rate merupakan nilai dari demand maka didapatkan persamaan sebagai berikut [2].

Average flow time = 𝑄

2𝐷 (4)

2.5 Continuous Review (Q,r) dan Fixed Lifetime

Pada metode continuous review (Q,r) sederhana atau yang dapat disebut juga model continuous review (s,Q), perhitungan tidak mempertimbangkan biaya outdating, dalam penelitian ini model continuous review (Q,r) mempertimbangkan biaya outdating dalam perhitungan jumlah pemesanan (Q) yang optimal untuk dapat meminimasi jumlah total biaya persediaan. Pada total biaya terdiri dari biaya pesan, biaya simpan dan biaya outdate [4].

1. Perhitungan Optimal Lot Pemesanan (Q)

Siriruk (2012), menyatakan bahwa perhitungan dilakukan menggunakan Leibniz’s rule atas pehitungan total cost, maka Q dapat dijabarkan seperti berikut:

ᵹEC(Q) ᵹQ = - KD 𝑄2 + ℎ 2 + w [∫ 𝑓𝑚+𝐿 (𝑑𝑚+𝐿 )d𝑑𝑚+𝐿 𝑟+𝑄 0 ] (5)

Dengan melakukan penurunan kedua dari rumus maka didapatkan sebagai berikut:

ᵹ2 ᵹ𝑄2 = 2KD 𝑄3 + w [∫ 𝑓𝑚+𝐿 (𝑟 + 𝑄)𝑑(𝑟 + 𝑄) 𝑟+𝑄 0 ] (6)

Maka dapat dihitung nilai Q, dengan perhitungan rumus diatas dengan nilai > 0, maka ∀Q > 0, EC(Q) dapat dihitung sebagai berikut:

Φ (r + Q2) - 𝐾𝐷

𝑊𝑄2 +

ℎ

2𝑊 = 0 (7)

2. Perhitungan Total Biaya Persediaan

Berikut merupakan formulasi model continuous review (Q,r) perishable inventory system untuk menghitung biaya pesan, biaya simpan dan biaya outdating (Siriruk, 2012):

1. Biaya Pemesanan

Biaya pemesanan pertahun bergantung pada besarnya ekspektasi frekuensi pemesanan dan ongkos untuk setiap pemesanan barang, berikut persamaan Biaya pemesanan.

Biaya Pemesanan = 𝐾𝐷

𝑄 (8)

2. Biaya Simpan

Biaya simpan per tahun bergantung pada ekspektasi jumlah persediaan yang disimpan (E [inventory level]) dengan ongkos simpan per unit per periode (h).

Biaya Simpan = ( 𝑄

2+ 𝑘𝜎√𝐿) x h (9)

3. Biaya Outdate

Perhitungan Biaya Outdate didapatkan dari perkalian antara ongkos outdating (W) dengan banyaknya jumlah produk yang diekspektasikan akan melewati masa lifetime sebagai berikut (Siriruk, 2012):

Biaya Outdate = W x [ ∫ (r + Q + dm+L) 𝑓m+L (𝑑m+L) 𝑑dm+L 𝑟+𝑄 0 (10) - ∫ (r + dm+L) 𝑓m+L (𝑑m+L) 𝑑dm+L 𝑟 0 ]

fm+L(dm+L) merupakan nilai normal density function dari Φ(m + L) yang memiliki nilai mean (m+L)d dan dm+L adalah random variable.

3. Metodologi Penelitian

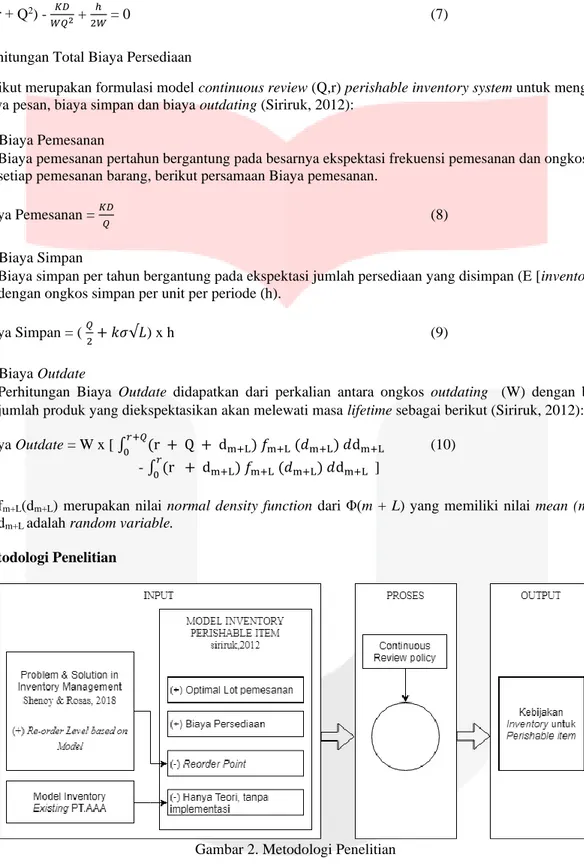

Gambar 2. Metodologi Penelitian

Pada Gambar 2, menunjukkan mengenai input, proses, dan output. Input yang merupakan model acuan yang akan digunakan untuk menyelesaikan masalah yaitu model inventory perishable item, dimana pada model ini terdapat kelebihan dan kekurangan. Kelebihan pada model ini merupakan penentuan kebijakan persediaan untuk mendapatkan ukuran lot pemesanan yang optimal dengan meminimasi total biaya, akan tetapi terdapat kerugian dalam segi penentuan waktu yang tepat untuk melakukan pemesanan ulang. Kerugian ini akan diselesaikan menggunakan metode re-order point yang terdapat pada buku. Pada proses akan dilakukan pengolahan data menggunakan continuous review. Pada bagian output, akan didapatkan kebijakan inventory untuk perishable item.

3. Pembahasan

3.1 Perhitungan Nilai Reorder Point (r)

Pada penelitian ini, perusahaan memberikan asumsi terjadi probabilitas stockout sebesar 10% maka z bernilai 1.28. Pada perhitungan reorder point didapatkan nilai sebesar 11.434 kg, maka pemesanan kembali dilakukan jika inventory telah mencapai 11.434 kg benih jagung.

3.2 Perhitungan Nilai Optimal Lot Pemesanan (Q)

Perhitungan nilai optimal lot pemesanan (Q) tidak dapat diselesaikan langsung dikarenakan kompleksitas komputasi dari normal density function yang mewakili nilai distribusi dari demand. Satu-satunya cara untuk melakukan perhitungan ini dengan data-data yang telah dimiliki kecuali untuk nilai Q, maka penerapan algorithma heuristic diperlukan untuk penyelesaian perhitungan nilai Q. Penyederhanaan perhitungan dilakukan menggunakan tools pada Microsoft Excel yaitu Goals Seek untuk mendapatkan nilai optimal dari lot pemesanan (Q). Perhitungan nilai optimal lot pemesanan (Q) didapatkan sebesar 55.236 kg, maka pada saat inventory telah mencapai nilai reorder point perusahaan akan melakukan pemesanan sebanyak 55.236 kg raw material.

3.3 Perbandingan Nilai Average Flow Time Kondisi Awal dan Kondisi Usulan

Pada kondisi awal nilai average flow time adalah sebesar 6.42 bulan yang merupakan salah satu penyebab terjadinya reject dikarenakan benih jagung memiliki lifetime sebesar 1 bulan. Pada kondisi usulan dengan nilai Q sebesar 55.236 kg maka didapat nilai average flow time sebesar 23 hari. Nilai ini menunjukan bahwa rata-rata 1 kg benih jagung akan menghabiskan waktu didalam gudang selama 23 hari.

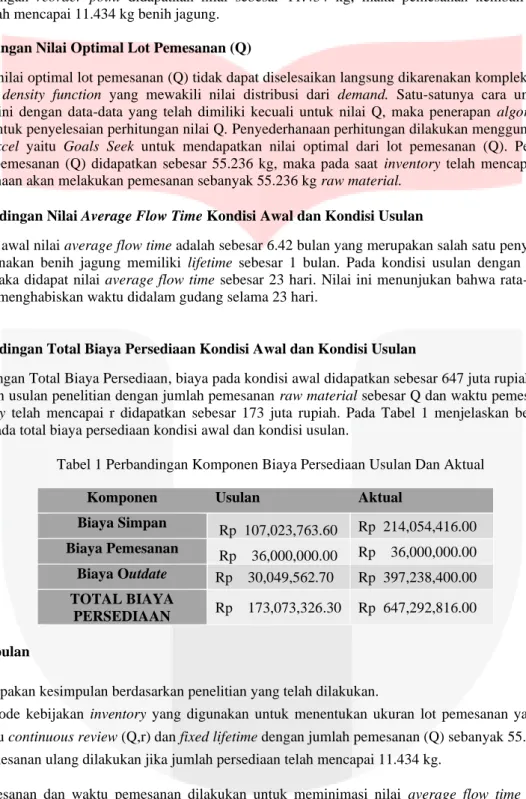

3.4 Perbandingan Total Biaya Persediaan Kondisi Awal dan Kondisi Usulan

Pada perhitungan Total Biaya Persediaan, biaya pada kondisi awal didapatkan sebesar 647 juta rupiah dan biaya jika menggunakan usulan penelitian dengan jumlah pemesanan raw material sebesar Q dan waktu pemesanan dilakukan jika inventory telah mencapai r didapatkan sebesar 173 juta rupiah. Pada Tabel 1 menjelaskan besar komponen-komponen pada total biaya persediaan kondisi awal dan kondisi usulan.

Tabel 1 Perbandingan Komponen Biaya Persediaan Usulan Dan Aktual

Komponen Usulan Aktual

Biaya Simpan Rp 107,023,763.60 Rp 214,054,416.00 Biaya Pemesanan Rp 36,000,000.00 Rp 36,000,000.00 Biaya Outdate Rp 30,049,562.70 Rp 397,238,400.00 TOTAL BIAYA PERSEDIAAN Rp 173,073,326.30 Rp 647,292,816.00 4. Kesimpulan

Berikut merupakan kesimpulan berdasarkan penelitian yang telah dilakukan.

1. Metode kebijakan inventory yang digunakan untuk menentukan ukuran lot pemesanan yang optimal (Q) yaitu continuous review (Q,r) dan fixed lifetime dengan jumlah pemesanan (Q) sebanyak 55.236 kg. 2. Pemesanan ulang dilakukan jika jumlah persediaan telah mencapai 11.434 kg.

Jumlah pemesanan dan waktu pemesanan dilakukan untuk meminimasi nilai average flow time dan total biaya persediaan. Nilai average flow time awal 6.42 bulan menjadi 22.22 hari dan jumlah total biaya persediaan awal 647 juta rupiah menjadi 173 juta rupiah.

Daftar Pustaka:

[1] D. Shenoy and R. Rosas, Problems & Solutions in Inventory Management, Cham: Springer Nature, 2018. [2] S. Chopra and P. Meindl, Supply Chain Management Strategy, Planning, and Operation, 6th ed., PEARSON ,

2016.

[3] S. N. Bahagia, Sistem Inventori, Bandung: Penerbit ITB, 2006.

[4] P. Siriruk, "The Optimal Ordering Policy for a Perishable," Engineering and Computer Science, vol. 2, 2012.