Jurnal Rekayasa Teknologi dan Sains Terapan | Vol.1, No.2 Oktober 2018 | Hal. 9

Sistem Komunikasi Sensor Jamak Pada Jaringan SCADA Berbasis RS-485

Dani Usman

11

Program Studi Teknik Elektro, Sekolah Tinggi Teknologi Dr. KHEZ Muttaqien

email: [email protected]

Abstrak

Penelitian ini dilakukan untuk memantau perubahan secara real-time, di mana sistem ini dikembangkan dengan menggabungkan beberapa sensor pada mikrokontroler sebagai Remote Terminal Unit (RTU). Mikrokontroler digunakan dengan mempertimbangkan kebutuhan kondisi di lokasi penelitian yang hanya memerlukan 6 sinyal analog dan 10 sinyal digital di setiap lokasi, membuatnya lebih ekonomis daripada menggunakan PLC. Data diolah dan dikirim / ditransmisikan menggunakan kabel serial RS-485 untuk pemantauan lebih lanjut di ruang kontrol. Mikrokontroler yang digunakan dalam penelitian ini adalah Arduino-Uno yang dipasang di dua area dan dua lokasi yang berbeda. Peneli juga menganalisa keuntungan menggunakan konfigurasi otomatis dibandingkan dengan konfigurasi manual pada kontrol tekanan, aliran air pada pipa distribusi dan level air di tangki penampungan. Ada beberapa keuntungan konfigurasi otomatis yang telah dirancang sesuai dengan standar operasi yang telah ditentukan, yaitu dengan hasil pemantauan real-time, lebih efisien daripada pemantauan manual oleh operator yang mempengaruhi efisiensi operasional perusahaan, stabilitas pasokan air, optimalisasi waktu operasi pompa air, juga mempengaruhi efisiensi penggunaan listrik dan meningkatkan life-time pompa air yang digunakan.

Kata kunci: Sistem komunikasi, sistem jamak, SCADA, RS-485, PLC. A. Pendahuluan

Saat ini, teknologi SCADA banyak digunakan pada sistem kontrol di Indonesia, Otomasi industri dengan sistem SCADA menyediakan pemantauan produksi air dan sistem distribusi yang didistribusikan secara geografis ke wilayah yang luas. Sistem Supervisory Control and Data Acquisition (SCADA) telah menjadi teknologi yang penting untuk kontrol otomatis dan transfer informasi proses. Sistem SCADA melakukan tugas diantaranya mengumpulkan data, pengarsipan data historisis sampai beberapa aplikasi khusus perhitungan dan pelaporan.

Arsitektur RTU dipilih untuk didistribusikan guna mengurangi pemasangan kabel biaya dan kesulitan dalam pemasangan kabel, disebabkan oleh beberapa ratus sinyal yang harus dihubungkan ke titik akuisisi (Love, 2007). Konfigurasi sensor dan aktuator menentukan jumlah dan Jenis input maupun output pada RTU, tergantung model dan pabrikannya, modul dapat dirancang semata-mata untuk input, output, digital, analog, atau kombinasi apapun (Park, dkk., 2003). Dalam proses manufaktur dan industri modern, industri pertambangan, publik dan perusahan swasta, industri rekreasi dan keamanan, telemetri sering dibutuhkan untuk menghubungkan peralatan dan sistem yang dipisahkan oleh jarak yang jauh. Ini bisa berkisar dari beberapan meter sampai ribuan kilometer (Stallings, 1997).

Telemetri digunakan untuk mengirim perintah, program dan menerima informasi pemantauan keadaan dari remote ini. SCADA mengacu pada kombinasi telemetri dan akuisisi data. Sistem SCADA hari ini adalah kombinasi dari warisan dan teknologi modern (Bailey & Wright, 2003).

Operator memonitor data dan mengendalikan pompa distribusi air dari SCADA Workstation, memberikan umpan balik kepada pengendali tindakan tentang situasi yang terjadi di lokasi yang cukup jauh untuk memastikan pengendali tetap mengetahui semua kondisi di stasiun pompa. Alarm dihasilkan dan ditampilkan bila kondisi lapangan melebihi dari set point yang telah di tentukan.

ISSN 2621-2714

Jurnal Rekayasa Teknologi dan Sains Terapan | Vol.1, No.2 Oktober 2018 | Hal. 10 B. Metode Penelitian

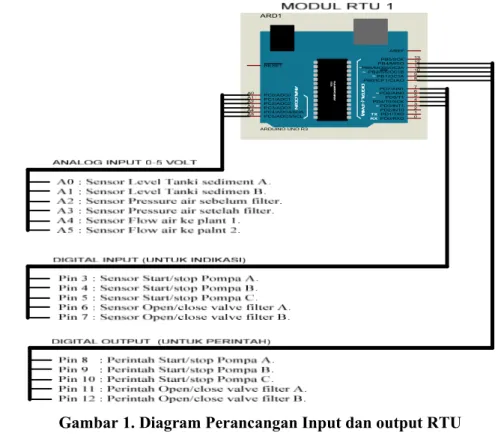

Metode penelitian pada tesis ini merupakan penjelasan dari disain sistem jaringan RTU SCADA waktu nyata. Secara hardware, RTU merupakan modul Arduino yang dirangkai seperti ditunjukkan pada Gambar 1. didesain dengan 6 chanel analog input yaitu pin A0, A2, A3, A4, dan A5. Analog input yang ada pada arduino adalah 0-5 Volt sama dengan 0-1023 Word, sehingga jika kita mempunyai sensor yang memiliki output arus (current) harus dirubah dulu menjadi tegangan agar dapat di baca oleh modul arduino.

Digital input pada penelitian ini terdapat 5 chanel yaitu pin 3,4,5,6,7. Untuk digital input ini harus kontak point karena sumber tegangan didapat dari Vcc modul arduino. Digital output pada penelitian ini terdapat 5 chanel yaitu pin 8,9,10,11,12. Digital output dari modul arduino merupakan tegangan 5 Volt pada kondisi “1” dan 0 Volt pada kondisi “0”, sehingga diperlukan modul relay agar tegangan dari luar tidak masuk ke modul arduino. Untuk komunikasi serial menggunakan pin 0 (RX), 1 (TX), dan pin 2 sebagai enable TX. Kemudian komunikasi serial TTL di rubah menjadi RS485 menggunakan modul TTL to RS485 yang menggunakan IC MAX485, pin 2 sebagai enable TX, dihubungkan ke pin RE dan DE, secara software dikontrol untuk memilih mode kirim atau mode terima, sedangkan pin A dan B sebagai jalur data yang dihubungkan antara MTU dengan RTU – RTU.

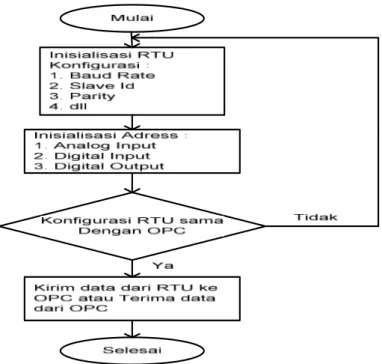

Pembacaan nilai besaran proses yang di ukur menggunakan beberapa sensor, untuk pengukuran tekanan (pressure) pompa menggunakan pressure sensor dengan range 0-10 Bar, output 4-20 mA. Untuk pengukuran debit air menggunakan magnetic flow meter dengan range 0-1000 m3/hr, output 4-20 mA. Untuk pengukuran level ketinggian air menggunakan differential pressure, dengan range 0-4000 mmH2O, output 4-20 mA. Untuk pengukuran daya motor menggunakan KW meter dengan range 0-200 KW, output 4-20 mA. Pada dasarnya modul RTU hanya menterjemahkan besaran yang telah diukur sensor menjadi indikasi besaran sebenarnya, dimana pressure dengan satuan Bar, debit air dengan satuan M3/hr, ketinggian air dengan satuan % (persen), dan daya dengan satuan KW, sehingga indikasi yang di tampilkan di MTU mewakili nilai besaran sebenarnya. Algoritma software pada setiap RTU seperti ditunjukan pada Gambar 2. RTU mengirimkan data yang diperoleh dari sensor ke MTU maupun menerima data yang dikirimkan dari MTU untuk diteruskan ke motor atau valve sebagai output SCADA. D IG IT A L (~ P W M ) A N A L O G IN ATME G A32 8P -P U 11 21 ~ ~ ~ ~ ~ ~ TX RXPD0/RXDPD2/INT0PD3/INT1PD1/TXD 012 3 PD4/T0/XCKPD6/AIN0PD7/AIN1PD5/T1 456 7 PB0/ICP1/CLKOPB2/SS/OC1BPB1/OC1A 8910 PB3/MOSI/OC2APB4/MISOPB5/SCK 111213 AREF PC5/ADC5/SCL A5 PC4/ADC4/SDA A4 PC3/ADC3 A3 PC2/ADC2 A2 PC1/ADC1 A1 PC0/ADC0 A0 RESET ARD1 ARDUINO UNO R3

Jurnal Rekayasa Teknologi dan Sains Terapan | Vol.1, No.2 Oktober 2018 | Hal. 11 Mulai Inisialisasi OPC Konfigurasi : 1. Baud Rate 2. Slave Id 3. Parity 4 dll Inisialisasi Adress : 1. Analog Input 2. Digital Input 3. Digital Output

Konfigurasi OPC sama Dengan RTU

Kirim data dari OPC ke RTU atau Terima data dari RTU Selesai Tidak Ya Mulai Inisialisasi OPC Konfigurasi : 1. Tag Name 2. Address 3. Data type 4. Scaling

Konfigurasi OPC sama Dengan SCADA

Baca data dari SCADA atau Kirim data Ke SCADA

Selesai

Tidak

Ya

Gambar 2. Diagram alir algoritma pada RTU

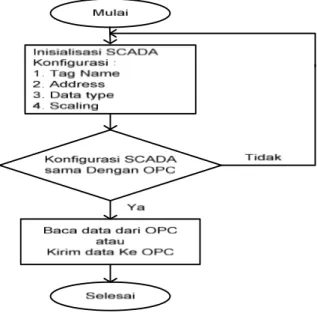

Secara hardware MTU merupakan sebuah komputer yang sudah mempunyai software pendukung yang diperlukan diantaranya software SCADA dan OPC, dimana software SCADA merupakan software HMI yang pada penelitian ini menggunakan Wonderware Intouch dan OPC yang merupakan jembatan antara modul arduino dengan wonderware intoch menggunakan Kepseverex. Algoritma software pada setiap OPC seperti ditunjukan pada Gambar 3. OPC merupakan jembatan komunikasi data antara modul RTU dengan software SCADA.

ISSN 2621-2714

Jurnal Rekayasa Teknologi dan Sains Terapan | Vol.1, No.2 Oktober 2018 | Hal. 12 Algoritma software pada SCADA seperti ditunjukan pada gambar 4. OPC mengirimkan data yang diperoleh dari sensor ke SCADA maupun menerima data yang dikirimkan dari SCADA untuk diteruskan ke modul Arduino.

Gambar 4. Diagram alir algoritma pada SCADA

Pengujian sistem merupakan integrasi dari Remote Terminal Unit (RTU) dan Master Terminal Unit (MTU) menjadi satu kesatuan sistem komunikasi sensor jamak sebagai RTU waktu nyata berbasis mikrokontroller. Pada pengujian ini kedua RTU dihubungkan dengan Master Terminal Unit (MTU) dengan kabel AWG 24 dengan shielding dengan panjang 19 m. Pada pengujian ini sistem diamati bagaimana keberhasilan komunikasi data antara Remote Terminal Unit (RTU) dan Master Terminal Unit (MTU) dan menampilkan data perubahan besaran proses secara waktu nyata dan secara offline. C. Hasil dan Pembahasaan

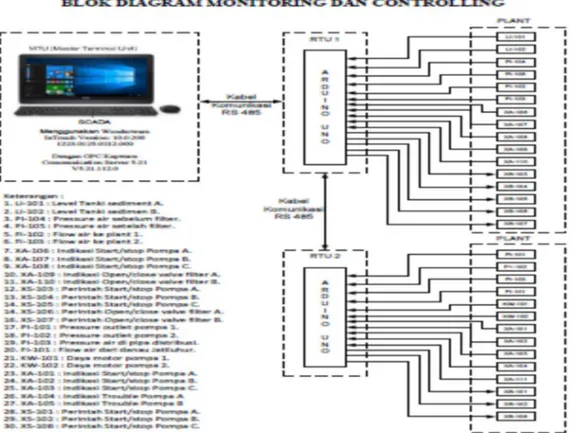

Dalam penelitian ini beberapa masukan dan keluaran yang didesain dalam setiap RTU dibagi dengan dua tipe sinyal, yaitu sinyal analog dan sinyal digital, sinyal analog berasal dari sensor tekanan, ketinggian air dan daya motor. Sedangkan sensor digital dari auxiliary contact dan command start/stop starter panel pompa serta command open/close control valve dan limit switch open/close control valve. Untuk desain pemasangan modul RTU di dua area yang berbeda sesuai Gambar 5.

Jurnal Rekayasa Teknologi dan Sains Terapan | Vol.1, No.2 Oktober 2018 | Hal. 13 Gambar 5. Blok diagram Komunikasi antara RTU dengan Plant

Pada penelitian ini OPC menjadi infrastruktur komunikasi antara modul arduino Uno sebagai Remote Terminal Unit (RTU) terhadap Wonderware Intouch sebagai HMI untuk memonitor nilai besaran yang sudah dibaca sensor. Pada pengujian ini memerlukan analog input untuk di simulasikan pada setiap terminal analog input modul arduino Uno, spesifikasi arduino Uno memiliki 10 bit resolusi ADC artinya 0-5 Volt sama dengan 0-1023. Data hasil pengujian modul RTU setelah dikoneksikan dengan software OPC ditunjukan dengan Tabel 1.

Tabel 1. Tabel pengujian tampilan pada OPC modul RTU

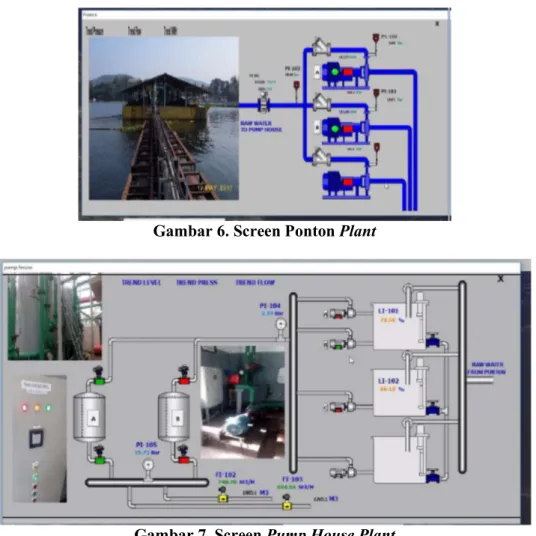

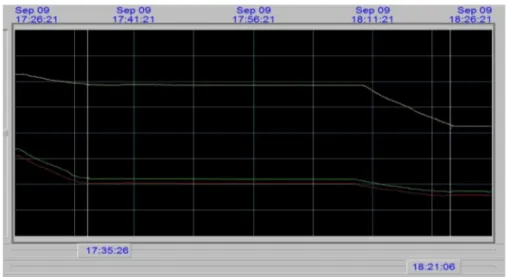

Pengujian selanjutnya dilakukan dengan memonitoring dan eksekusi sesuai dengan kondisi kerja plant yaitu pengujian secara otomatis. Saat melakukan pengujian plant dan melakukan monitoring serta eksekusi pada wonderware intouch dengan cara membuka window maker dan menekan tombol runtime. Dengan menggunakan loop calibrator sistem di berikan simulasi analog input dan dilakukan pengamatan indikasi yang terdapat di HMI SCADA Wonderware Intouch yang telah dibuat tampilannya seperti gambar 6 dan gambar 7.

ISSN 2621-2714

Jurnal Rekayasa Teknologi dan Sains Terapan | Vol.1, No.2 Oktober 2018 | Hal. 14 Gambar 6. Screen Ponton Plant

Gambar 7. Screen Pump House Plant

Data hasil pengujian yang dilakukan pada masing-masing tampilan ditunjukan dengan tabel 2. Tabel 3, tabel 4 dan tabel 5, untuk indikasi masing-masing tekanan, debit air, daya motor dan ketinggian air di tanki penampungan.

Tabel 2. Hasil pengujian indikasi PI-101 pada halaman Ponton

Jurnal Rekayasa Teknologi dan Sains Terapan | Vol.1, No.2 Oktober 2018 | Hal. 15 Tabel 4. Hasil pengujian indikasi KW-101 pada halaman Ponton

Tabel 4. Hasil pengujian indikasi LI-101 pada halaman Pump House

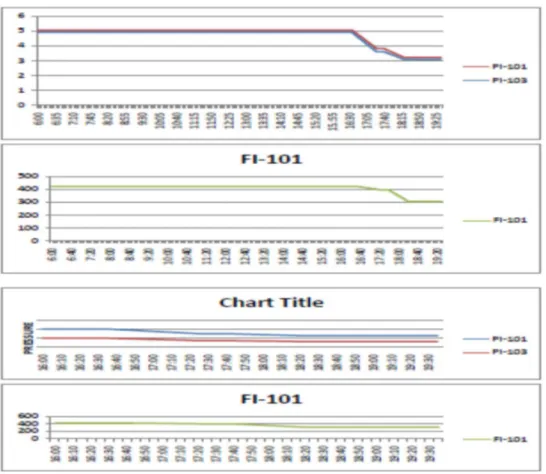

Pada gambar 8. Ditunjukan adanya penurunan tekanan dan debit air setelah pompa jalan selama lebih dari 11 jam, sehingga mempengaruhi efisiensi pemakaian daya motor pompa.

ISSN 2621-2714

Jurnal Rekayasa Teknologi dan Sains Terapan | Vol.1, No.2 Oktober 2018 | Hal. 16 Gambar 9. Grafik penurunan tekanan dan debit air

Untuk mempertahankan efisiensi daya tersebut maka dirancang sebuah kontrol automatis yang akan memindahkan atau mengganti pompa yang running dengan kondisi debit air dan tekanan yang kurang ke pompa yang filternya masih bersih dan debit air nya masih maksimal. Sistem control automatis dengan berdasarkan setpoint tekanan dan debit air sesuai pilihan proses yang lebih effisien. Maka dibuatlah halaman control yang dapat dipilih apakah pompa akan jalan auto atau manual, apakah berdasarkan tekanan atau debit air, atau pompa manakah yang akan dijadikan mode manual maupun mode auto seperti ditunjukan gambar 10.

Gambar 10. Set point Pressure auto running intake pump B

Setelah di rubah menjadi mode Auto dari gambar 11. dapat dilihat bahwa pada saat tekanan 3.70 bar, pompa intake no. B running auto sehingga tekanan naik menjadi 6 bar (karena kedua pompa intake running), kemudian operator stop pompa intake no. A secara manual seingga tekanan turun ke 5.06 bar, kemudian merubah posisi switch mode pompa intake no. B running manual dan pompa intake no. A posisi auto agar jika terjadi kembali penurunan pressure, pompa intake no. A bisa running secara auto.

Jurnal Rekayasa Teknologi dan Sains Terapan | Vol.1, No.2 Oktober 2018 | Hal. 17

Gambar 11. Grafik tekanan dan debit air posisi auto start

D. Kesimpulan

Dari hasil penelitian yang telah dilakukan dapat dibuktikan bahwa dengan menggunakan satu buah modul arduino dapat menampilkan data sensor analog maupun digital yang talah ditelekomunikasikan sehingga dapat dimonitor di ruangan kontrol, selain fungsi monitor sistem yang telah dirancang juga dapat mengendalikan start dan stop pompa baik secara manual maupun otomatis di rungan kontrol sehingga operator tidak harus ke lokasi pompa yang cukup jauh dari lokasi pabrik untuk start maupun stop pompa.

Penggunaan Remote Terminal Unit (RTU) berbasis Arduino lebih hemat biaya dengan memanfaatkan infrastruktur komunikasi yang ada, mampu meningkatkan efisiensi operasinal perusahaan dan meningkatkan efisiensi waktu pengoperasian pompa air dalam pendistribusian air bersih, sehingga berpengaruh terhadap efiesiensi penggunaan daya listrik dan meningkatkan life-time pompa air yang digunakan. Sistem automatis yang digunakan dalam SCADA ini juga dapat menjaga kestabilan pasokan air bersih dari danau jatiluhur sebagai sumber air bersih ke lokasi pabrik sebagai pengguna air bersih, dibanding dengan sistem manual yang tidak terlihat perubahan jumlah pasokan yang dipengaruhi oleh debit air yang telah di pompakan dari danau Jatiluhur ke area pabrik. Dengan sistem automatis yang dibuat jika terjadi penurunan debit air dari pompa yang sedang running, secara automatis akan di jalankan pompa standby agar debit air kembali naik sesuai setpoint, sehingga debit air tetap stabil sesuai setpoint yang telah ditetapkan.

Daftar Pustaka

Love, J. 2007. Process Automation Handbook. London: Springer.

Park, J., Mackay, S., & Wright, E. 2003. Practical Data Communications for Instrumentation and Control. Perth: Newnes.

Stallings, W., 1997. Data and Computer Communication Fifth Edition. New Jersey: Prentice Hall. David Bailey dan Edwin Wright., 2003., Practical SCADA for Industry., Newnes: Elsevier