BAB II DASAR TEORI

2.1 Jenis-Jenis Paduan Perunggu

Tembaga (copper) adalah suatu logam berwarna kemerahan, dengan struktur kristal FCC (Face Cubic Centered) dengan a = 3,607 Ao mempunyai temperatur lebur (boiling point) 1083,4°C dengan berat jenis 8900 kg/cm3 (sedikit lebih tinggi dari baja (ferro) yang memiliki berat jenis sebesar 7870 kg/cm3) dan Ultimate

strengthnya 30–40 MPa. Bersifat lunak, dapat dibengkokkan (bending) dan dapat

dirol (rolling). Elemen-elemen tambahan yang terkandung didalam tembaga sedikit sekali hanya adanya oksigen (O2) dalam bentuk CuO2, dalam perdagangan tembaga kandungan CuO2 berkisar antara 0,03 - 0,04%. Hadirnya CuO2 dalam larutan tembaga justru menambah sifat yang baik yaitu sifatnya ulet (thoughnes), sifat fisis yang sangat baik yaitu sifat tahan korosi dari udara melalui formasi dari suatu lapisan oksida karena terjadinya lapisan pelindung yang berwarna hijau, yaitu CuSO4 dan 3Cu(OH)2, daya hantar listrik, heat transier/daya hantar panas, karenanya dalam keadaan murni tembaga dipakai untuk alat-alat listrik.

Tembaga yang masih murni sukar dikerjakan dengan alat pemotong tapi mudah sekali diubah bentuk dalam keadaan dingin dengan ditempa, digiling atau diregangkan. Melalui pengerjaan dingin kekuatan tembaga murni akan meningkat kekuatannya sampai 450 N/mm2. Tembaga yang telah mengeras akibat pembentuk dalam keadaan dingin dapat dilunakkan kembali melalui pemanasan dengan suhu antara 300-700 Co. Tembaga mempunyai sifat tuang yang jelek, karena tembaga dalam keadaan cair mudah sekali menyerap gas-gas terlarut, dimana pada waktu membeku gas-gas tersebut akan terlepas dan menyebabkan banyak rongga gas dan berpori (Indiyanto, 2003).

Tembaga (Cu) merupakan logam non ferro yang banyak digunakan sebagai paduan. Paduan tembaga ini bertujuan untuk meningkatkan kualitas tembaga dan untuk keperluan kostruksi mesin-mesin dan transmisi building industri dengan memakai standar dari The American Institute of Metals (AIM) di USA. Salah satu contoh logam paduan tembaga adalah perunggu (Setyawan, 2006).

Perunggu merupakan suatu paduan dari logam yang berbasis tembaga dengan timah sebagai aditif utama. Beberapa paduan perunggu, memiliki fosfor, mangan, alumunium, atau silikon sebagai bahan paduan utama. Perunggu biasanya kuat, tangguh, dan tahan korosi dengan konduktivitas listrik dan termal yang tinggi. Perunggu yang paling umum digunakan dalam aplikasi bushing dan bantalan.

Perunggu hanya mengoksidasi dangkal, lapisan oksida yang tipis melindungi logam dari korosi. Tembaga berbasis paduan memiliki titik lebur yang lebih rendah dari baja atau besi, dan lebih mudah diproduksi. Perunggu pada umumnya lebih berat dari baja sekitar 10 persen, meskipun paduan menggunakan aluminium atau silikon mungkin akan sedikit kurang padat. Perunggu tahan korosi (terutama korosi air laut) dan kelelahan lebih baik dari pada baja dan juga menghantarkan panas dan listrik lebih baik daripada kebanyakan baja (Indiyanto, 2003).

2.1.2 Diagram Phase Perunggu

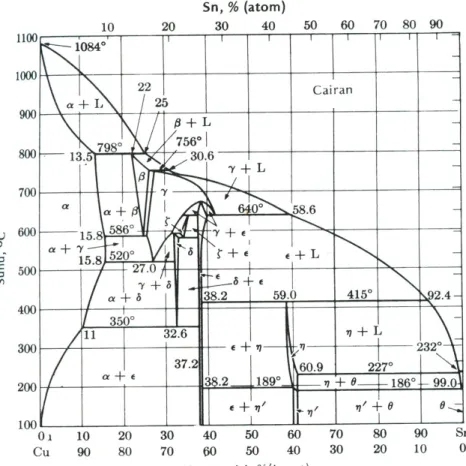

Paduan timah putih yang larut dalam tembaga hampir sama dengan seng yang larut dalam tembaga. Dalam Gambar 2.1 diperlihatkan sistem biner untuk diagram equilibrium dari dua paduan yaitu antara timah putih dengan tembaga :

Pada gambar dibawah menunjukkan diagram Cu-Sn. Ada delapan fasa yaitu α, β, γ,δ,η,ε,ξ dan fasa Sn. Fasa α merupakan struktur FCC (Face Cubic Centered) pada 520 ºC larut pada 15,8 % Sn dan kemampuan untuk melarut dari timah putih dengan prosentase diatas 13,5 selama terjadi proses pembekuan dimana akan terbentuk phase , pada temperatur dibawah akan terbentuk phase + (eutectoid phase) akan terjadi. Pada paduan ini phase yang terbentuk merupakan phase yang larut pada kondisi padat tetapi lebih lunak. Akan tetapi untuk phase mempunyai sifat terlalu keras dan getas.

Di samping itu prosentase timah putih antara 5-15 memiliki jarak temperatur yang relatif lama yaitu diatas 400o C. Dengan proses pembekuan yang panjang, paduan ini cukup menyebabkan kenaikan kekerasan dan meningkatkan kekuatan cor.

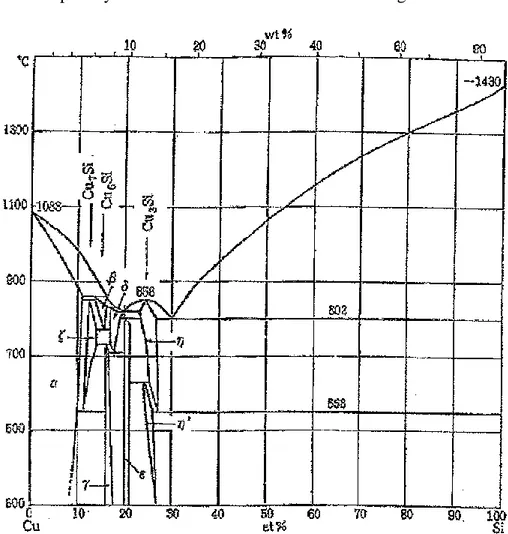

Gambar 2.2. Diagram Equilibrium Sistem Biner Paduan Cu-Si Sumber : http://astamuse.com

Menurut Surdia dan Chijiiwa (1982) beberapa jenis perunggu (bronze) tergantung dari unsur utama paduannya :

1) Perunggu timah (Tin Bronze),

Perunggu timah (Sn), yaitu perunggu tuang dari Cu ditambah 10%, 14%, atau 20% Sn tanpa campuran tambahan lain. Bahan itu digunakan untuk patung, senjata canon, dan alat-alat music seperti (lonceng, gamelan, sibal drum dll) yang harus mempunyai syarat tinggi terhadap korosi dan ketangguhan (10% Sn). Selain itu pada bantalan harus mempunyai syarat-syarat tinggi untuk sifat luncur (14% Sn) dan untuk bantalan-bantalan tekan dengan syarat tinggi untuk kekerasan (20 % Sn ) 2) Perunggu Fosfor

Mempunyai 1,5 % sampai 10 % timah putih dan selain itu fosfor (P) dalam persentase yang sangat kecil, yaitu setinggi-tingginya 0,3 % campuran ini dahulu dinamakan perunggu Fosfor. Dipakai untuk, batang-batang, kawat, plat, dan pipa. 3) Perunggu Seng(Zn)

Perunggu seng ialah : perungu tembaga timah dengan tambahan seng 2 % - 7 %. Bahan itu dipakai terutama untuk bantalan-bantalan (campuran tuang).

4) Perunggu Alumunium (Aluminiun Bronze)

Disamping komposisi elemen Cu dan Sn, masih terdapat elemen aluminium (A1) sampai 9,8%, dimana dalam produksi kadar aluminium antara 5-11%. Perunggu dua zat (Al dan Ni) tahan korosi terhadap bahan kimia tertentu karena itu dipakai untuk perlengkapan kimia. Perunggu Alumium memiliki sifat-sifat yang kurang baik, jadi tidak banyak dipakai kecuali di negeri-negeri yang kurang akan timah

5) Perunggu Silikon (Silikone Bronze)

Mengandung 4-5% Si dan akan menambah daya tahan ( resistensi ) terhadap asam ( acid ), memungkinkan untuk dibuat rol berbentuk batangan panjang sampai diameter 1/4" - 2" in. Bersifat akan menjadi keras apa bila mengalami pengerjaan dingin (work hardenable) dan merupakan bronze yang mempunyai tahanan tarik dan kekerasan yang paling baik diantara bronze yang lain. Sifat mekanisnya setara dengan baja lunak (baja karbon rendah, mild steel) sedangkan sifat ketahanan korosinya setara dengan logam tembaga. Banyak dipakai untuk tanki, bejana tekan (pressure vessel), marine construction, dan pipa tekan hidrolik.

2.2 Pengecoran Logam

Pengecoran merupakan suatu proses manufaktur untuk membuat atau menghasilakan produk, dimana logam dicairkan dalam tungku peleburan kemudian di tuangkan kedalam rongga cetakan yang memiliki bentuk geometri mendekati bentuk asli dari produk cor yang akan dibuat. Tujuan dari pengecoran adalah untuk menghasilkan produk yang berkualitas dan ekonomis, yang bebas cacat dan sesuai dengan kebutuhan seperti kekuatan, keuletan, kekerasan, dan ketelitian dimensi (Hermawan,2003).

Proses pengecoran merupakan proses pencairan logam yang selanjutnya dituangkan ke dalam rongga cetakan dan dibiarkan membeku, sehingga akan terbentuk suatu model yang sesuai dengan bentuk dan pola cetakan. Proses pengecoran ini adalah proses yang memberikan fleksibilitas dan kemampuan yang tinggi sehingga merupakan proses dasar yang penting dalam pengembangan industri (Suhardi dan Chijiiwa,1982).

Pengecoran logam adalah proses penuangan secara langsung logam cair yang didapat dari biji besi kedalam cetakan. Coran sendiri berarti logam yang dicairkan dan dituang kedalam cetakan, kemudian didinginkan dan membeku. Pembuat produk coran, dilakukan melalui proses-proses seperti: pencairan logam, pembuatan cetakan, persiapan, penuangan logam cair ke dalam cetakan, pembongkaran dan pembersihan coran (Surdia dan Chijiiwa,1982).

Proses pengecoran logam dalam usaha menghasilkan suatu produk benda coran yang berkualitas baik dengan komposisi yang dikehendaki maka ada beberapa faktor yang mempengaruhi yaitu: bahan baku coran, komposisi bahan baku, kualitas pasir cetak (bila menggunakan cetakan pasir), sistem peleburan, sistem penuangan dan pengerjaan akhir dari produk coran (Surdia dan Chijiiwa,1982).

2.3 Metode Pengecoran

Proses pengecoran diawali dengan peleburan logam didalam tungku peleburan. Logam yang sudah mencair lantas dituang kedalam cetakan yang sudah di persiapkan sesuai dengan produk yang akan dibuat. Penuangan logam cair ke dalam rongga cetakan, akan terjadi rangkaian kejadian dalam cetakan tersebut. Pada umumnya proses pembekuan akan terjadi pada dinding cetakan (logam cair pada dinding

cetakan) dan menuju pusat coran. Setelah pemadatan selesai akan terjadi proses pendinginan sampai mencapai suhu kamar (amblent). Rangkaian kejadian selama proses pembekuan dipengaruhi oleh ukuran, bentuk, keseragaman dan komposisi kimia dari struktur logam yang terbentuk. Faktor-faktor yang penting adalah jenis metal, sifat thermal dari metal dan cetakan, geometris volume, luasan permukaan coran dan bentuk cetakan (Surdia dan Saito, 1985). Kecepatan laju pendinginan akan merambat dari dinding cetakan menuju tengah coran. kristal-kristal diantara permukaan cairan logam yang telah mendingin, tumbuh ke bagian tengah coran yang membentuk kristal kolom panjang dengan arah melebar (Brown, 1999), sehingga dalam coran akan sulit diperoleh kekerasan coran yang seragam, karena keseragaman butir kristal coran, akan dipengaruhi oleh keseragaman laju pendinginan selama dan setelah pembekuan diantaranya besar kecilnya, berat jenis dan permeabilitas cetakan yang digunakan.

Keunggulan pengecoran antara lain :

Bentuk : Sederhana (simetris) –rumit (rongga) dan Presisi: longgar-ketat Produk : Sebuah–massa (banyak)

Berat/Ukuran : Ons-Ton

Finishing Proses : minimum, sehingga mengurangi biaya dan waktu proses Kelemahan pengecoran antara lain :

Kekuatan kurang, karena terbentuk struktur dendrit pada metal cor (ferrous dan

non ferrous).

Diperlukan proses Heat Treatment untuk memperbaiki sifat mekanis (cetakan pasir atau logam).

Cacat yang kecil (pin hole, shrinkage, dll) dapat berpengaruh besar pada sifat mekanis.

2.4 Teknik-Teknik Pengecoran Logam

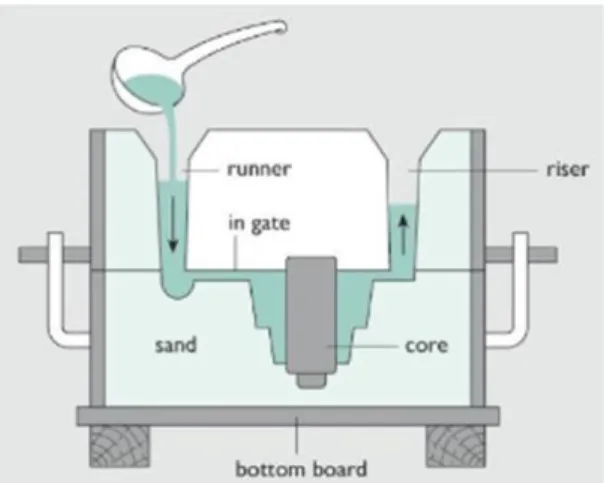

Berikut adalah teknik-teknik dalam pengecoran: 2.4.1 Pengecoran Cetakan Pasir (Sand Casting)

Pengecoran menggunakan cetakan pasir merupakan teknik pengecoran tertua di dunia. Teknik pengecoran cetakan pasir ini sampai sekarang masih banyak

digunakan karena biaya produksi yang murah dan dapat memproduksi benda cor dengan kapasitas yang banyak.

Cetakan pasir menurut (Astika, et.al, 2010) adalah cetakan yang terbuat dari pasir yang diberi bahan pengikat. Pasir yang paling banyak digunakan adalah pasir silika, baik pasir silika dari alam maupun pasir silika buatan dari kwarsit. Bahan pengikat yang paling banyak digunakan adalah bentonit. Cetakan pasir yang digunakan pada pengecoran logam bukan besi (logam non ferrous) selain magnesium menggunakan campuran sebagai berikut:

1. Pasir silika 2. Bentonit : 16% 3. Graphite : 2% 4. Corn flour : 0,5% 5. Kadar air : 4-5%

Campuran cetakan pasir ini memiliki kekuatan tekan basah (green compressive

strength) sebesar 0,55 sampai 0,7 kg/cm2 dan permeability sebesar 25 sampai 35 cm3/min. ( Bunga, 1981).

Pasir yang digunakan untuk cetakan harus memiliki sifat-sifat tertentu untuk menghasilkan benda tuang yang baik . Menurut (Astika, et.al, 2010) sifat-sifat itu antara lain :

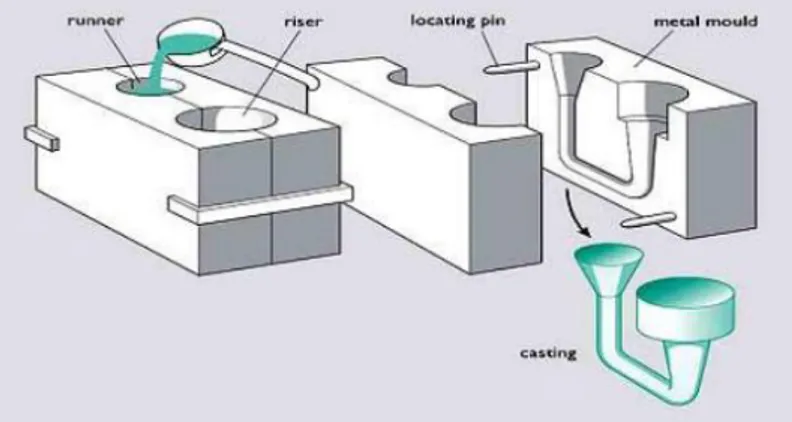

Gambar 2.3 Pengecoran dengan cetakan pasir (sand casting) Sumber : http://dtresource.com

1. Mempunyai sifat mampu bentuk yang baik. Pasir cetak harus dengan mudah dapat dibentuk menjadi bentuk-bentuk cetakan yang diharapkan, baik cetakan berukuran besar maupun cetakan berukuran kecil.

2. Permeabilitas yang cocok. Permeabilitas dapat diartikan sebagai kemampuan cetakan untuk mengalirkan gas-gas dan uap air yang ada di dalamnya keluar dari cetakan

3. Distribusi dan besar butiran yang sesuai . Ukuran butiran pasir harus sesuai dengan permukaan yang dihasilkan. Butiran kasar berbentuk tidak teratur sehingga memiliki kekuatan yang tidak memadai. Butiran pasir yang terlalu halus mengakibatkan gas tidak meresap, sehingga membuat coran mengalami porositas akibat udara yang terperangkap didalam benda cor. 4. Tahan panas terhadap suhu logam cair yang dituang. Dalam hal ini pasir

tidak boleh mengalami proses sinter (sintering), yaitu butiran melekat satu sama lain karena bagian permukaan butiran meleleh meskipun bagian dalam masih padat

5. Mampu dipakai lagi. Setelah proses pengecoran selesai, cetakan harus dapat dibongkar dengan mudah dan pasirnya dapat dipakai berulang-ulang supaya ekonomis

6. Mempunyai kekuatan yang baik. 7. Harga yang murah dan mudah didapat

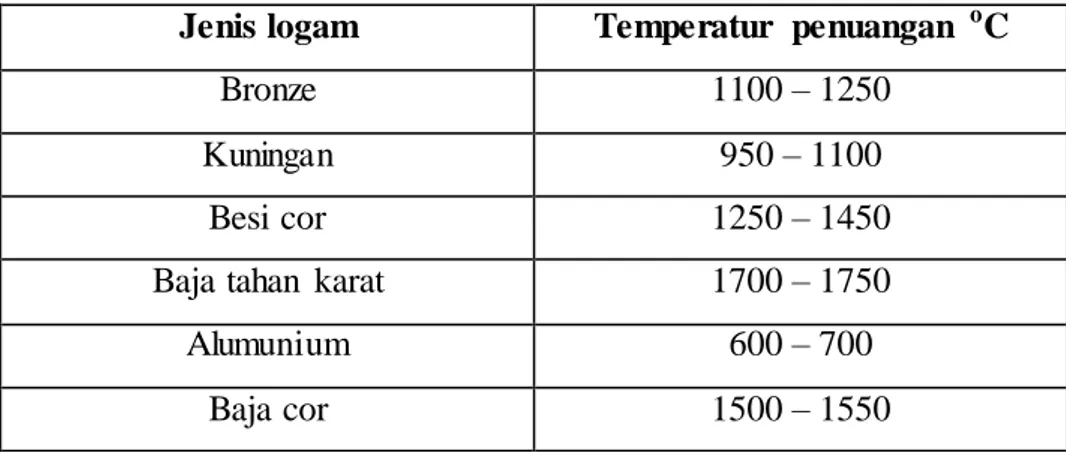

Menghindari cacat yang diakibatkan penuangan suhu yang tidak tepat pada proses penuangan maka dapat dilihat pada table suhu-suhu penuangan logam :

Jenis logam Temperatur penuangan oC

Bronze 1100 – 1250

Kuningan 950 – 1100

Besi cor 1250 – 1450

Baja tahan karat 1700 – 1750

Alumunium 600 – 700

Baja cor 1500 – 1550

Sumber : (Dwiyanto, 2010)

Pasir cetak yang lazim digunakan didalam industri pengecoran adalah sebagai berikut:

1. Pasir Silika

Pasir silika didapat dengan cara menghancurkan batu silika, kemudian disaring untuk mendapatkan ukuran butiran yang diinginkan.

Keunggulan pasir silica :

a. Tahan pada suhu tinggi tanpa terjadi penguraian. b. Harga yang murah.

c. awet dan butirannya mempunyai bermacam bentuk. Kelemahan pasir silica

a. Angka memuai yang tinggi.

b. Memiliki kecendrungan untuk melebur menjadi satu dengan logam. c. Karena kandungan debu yang tinggi sangat berbahaya bagi kesehatan. 2. Pasir Zirkon

Pasir Zirkon berasal dari pantai timur australia yang mempunyai daya tahan api yang efektif .

3. Pasir Olivin

Pasir Olivin didapat dengan cara menghancurkan batu yang membentuk 2MgO, SiO2 dan 2FeO.SiO2. Pasir olivin mempunyai daya hantar panas yang lebih besar dibanding pasir silika.

Menurut Wibowo (2011) menjelaskan bahwa cetakan pasir dapat dibagi menjadi :

a). Cetakan pasir basah

Proses pembuatan cetakan pasir basah adalah dengan mencampur pasir dan tanah liat dengan presentase yang diperlukan, namun kualitas yang superior biasanya dicapai ketika tanah liat berkualitas ditambahkan pada pasir kuarsa murni, yaitu 2% sampai dengan 3% air dan melalui pencampuran didapatkan campuran pasir yang sudah siap diubah dan dicetak. Kata “basah” dalam cetakan pasir basah berarti pasir cetak itu masih cukup mengandung air atau lembab ketika logam cair dituangkan ke cetakan itu

Kelemahan cetakan pasir basah :

1. Kekuatan rendah sehingga berat logam yang dicor terbatas:

2. Ada beberapa logam yang tidak dapat dicor apabila cetakannya mengandung air.

3. Terbatas pada bentuk yang tidak terlalu rumit.

4. Ketelitian (accuracy) ukuran dan permukaan akhir benda cor kurang memuaskan. Contohnya : Ketelitian untuk benda kecil / tipis ± 0,40 mm² dan yang besar dari ± -1,60 mm² sampai dengan 2,40 mm².

5. Tidak dapat untuk coran yang tipis (<5 mm). Campuran / komposisi pasir cetak basah:

1. Butir pasir kering 78 – 99 %. 2. Lempung – bentonite 6 – 15 %. 3. Air 4 – 6 %.

4. Bahan imbuh / tambah 1 %. Misalnya gula tetes

Cetakan basah bahan – bahan yang utama adalah : pasir, bentonite dan air. Ketiga bahan inilah yang membentuk suatu ikatan yang kuat seperti yang dijelaskan sebagai berikut.

Lempung (bentonite) diperlukan karena: 1. Menghasilkan daya ikat yang tinggi.

2. Menjadi liat bila basah, sehingga mudah diberi bentuk. 3. Menjadi keras setelah dikeringkan.

Fungsi air yaitu butiran lempung tidak akan dapat mengikat butiran pasir dengan kuat bila tidak dibasahi oleh air dahulu. Air disini berfungsi untuk menghasilkan ikatan tertentu dan untuk memberikan lempung keliatan tertentu. b). Cetakan pasir kering

Cetakan pasir kering, dibuat dengan menggunakan bahan pengikat tanah liat, kemudian cetakan dikeringkan dalam sebuah oven atau dengan bantuan panas lain sehingga cetakan benar-benar kering. Pengeringan cetakan dalam oven dapat memperkuat cetakan dan mengeraskan permukaan rongga cetakan. Cetakan pasir kering menghasilkan benda - benda coran yang sangat bersih dan sedikit gas yang dihasilkan. Hal ini merupakan suatu metode yang lebih aman, terutama pada pengecoran dengan suhu yang lebih tinggi.

2.4.2 Teknik Pengecoran Gravitasi

Pengecoran gravitasi adalah proses pengecoran dimana logam cair yang dituangkan ke dalam saluran cetakan masuk secara gravitasi, karena tekanan gravitasi cairan logam tersebut mengisi ke seluruh ruang dalam rongga cetakan. Metode pengecoran ini berbeda dengan pengecoran cetak, dimana tidak dipergunakan tekanan kecuali tekanan yang berasal dari tinggi cairan logam dalam cetakan. Bahan utama cetakan dipakai baja khusus atau besi cor paduan. Metode ini dapat membuat coran yang mempunyai ketelitian dan kulaitas tinggi. Tetapi biaya pembuatan cetakan cukup tinggi.

Logam cair yang dituangkan didinginkan secara cepat oleh cetakan logam. Timbul beberapa persoalan teknik yaitu bagaimana cara mengatur proses pembekuan. Dikatakan bahwa coran yang mempunyai kualitas dan ketelitian yang tinggi bisa dibuat dengan jalan pengaturan komponen dan temperatur logam cair, bahan, ketebalan dinding, bahan pelapis dan temperature dari cetakan. Berbagai macam sifat dari cetakan logam diperlukan yaitu ketahanan aus yang baik, pemuaian termis rendah, ketahanan lelah pada temperatur tinggi dan sebagainya. Pemberian bahan pelapis pada permukaan cetakan, agar memudahkan proses pembebasan cetakan dan mengurangi keausan cetakan serta menurunkan kecepatan pendinginan logam cair sehingga terhindar dari cacat-cacat. Bahan yang dipergunakan untuk cetakan ini adalah besi cor yang mempunyai kualitas baik yang mengandung fosfor dan sedikit belerang. Umur cetakan umumnya beberapa puluh ribu kali pengisian kalau dipakai untuk membuat coran dari besi cor. Cetakan menggunakan bahan anorganik yang bersifat tahan api, seperti tanah lempung atau grafit untuk melapisi permukaan cetakan, tetapi kalau dipakai untuk paduan yang mempunyai titik cair tinggi seperti besi cor, maka lapisan permukaan dan lapisan penyelesaian yang melindungi cetakan logam haruslah dibuat secara hati- hati sekali (Surdia dan Chijiiwa, 1982).

2.4.3 Permanent Mold Casting

Jenis pengecoran ini , cetakannnya dapat dipakai berulang kali (terbuat dari logam dan grafit). Pengecoran ini dikhususkan untuk pengecoran logam non ferrous dan paduan. Kualitas pengecoran ini tergantung dari kualitas mold, umumnya dikerjakan dengan masin untuk mendapatkan kualitas yang bagus maka dikerjakan dengan mesin yang memiliki keakuratan yang tinggi (Suhardi,1987)

2.4.4 Pengecoran Cetak Tekan (Die Casting)

Die casting adalah salah satu metode pengecoran dengan menggunakan

cetakan logam, dan metode ini adalah cara tercepat untuk memproduksi benda

casting dengan akurasi yang sangat tinggi jika dibandingkan dengan pengecoran Gambar 2.4 Teknik pengecoran gravitasi

Sumber : http://www.learneasy.info

Gambar 2.5 Permanent Mold Casting Sumber : http://www.aurorametals.com

dengan cetakan pasir (Wardoyo,dkk, 2011). Berdasarkan pada bagaimana logam cair diinjeksikan/ditekan ke dalam cetakan, die casting dibedakan atas :

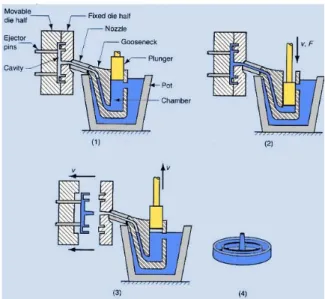

a). Cold Chamber Process

Logam dicairkan di luar mesin die casting dan dituang ke dalam wadah (chamber) yang tidak dipanaskan, digunakan sebuah piston untuk mengalirkan logam cair ke dalam cetakan dengan tekanan yang lebih tinggi antara 14-140 MPa. Umumnya digunakan untuk paduan logam dengan titik lebur tinggi seperti: aluminium, magnesium dan tembaga.

b). Hot Chamber Process

Logam dicairkan dalam suatu wadah (chamber) yang tergabung dalam mesin

die casting, sebuah piston digunakan untuk menekan logam cair ke dalam cetakan

dengan tekanan yang tinggi, 7-35 MPa. Tekanan yang diberikan pada logam cair sampai dengan logam cair membeku di dalam cetakan. Proses ini umumnya digunakan untuk paduan logam dengan titik lebur rendah seperti: seng, timah, dan timbal.

Gambar 2.6 Teknik Die Casting Sumber : http://www.learneasy.info

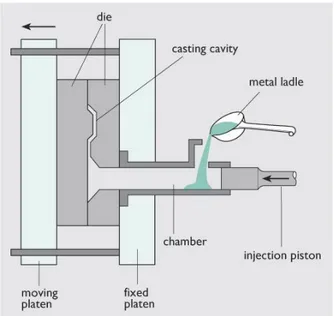

2.4.5 High Pressure Die Casting(HPDC)

Pengecoran logam dengan metode High Pressure Die Casting (HPDC) adalah metode pengecoran dengan cara menginjeksikan cairan logam kedalam rongga cetakan dengan kecepatan dan tekanan tertentu menggunakan mesin HPDC. Cetakan yang digunakan berbahan dasar baja karbon (Mansur. 2008)

High Pressure Die Casting (HPDC) merupakan salah satu jenis dari

pengecoran dengan tekanan dimana logam cair dibekukan pada tekanan yang tinggi diantara cetakan (dies) dan piston hidrolik pada ruang tertutup. Proses pengecoran ini pada dasarnya mengkombinasikan antara proses pengecoran dan proses penempaan (akibat adanya tekanan) (Surdia dan Chijiiwa, 1982)

Parameter utama proses pengecoran dengan tekanan adalah : a). Temperatur tuang

b). Temperatur cetakan c). Tekanan

d). Komposisi logam cairan e). Volume logam cairan

Pengaruh dari masing-masing parameter tersebut akan mempengaruhi terhadap sifat fisik dan mekanik benda yang dicor seperti ukuran butir, porositas, kekerasan, dan kekuatan tarik.

Gambar 2.7 Hot Chamber Process Sumber : http://www.learneasy.info

Pemberian tekanan pada logam cair menyebabkan terjadinya perpindahan panas yang cepat, sehingga akan menghasilkan produk dengan ukuran butir yang halus dan porositas dapat diminimalisir. Struktur mikro produk hasil pengecoran HPDC lebih padat dan homogen apabila dibandingkan dengan pengecoran dengan proses lain .

2.4.6 Kelebihan dan Kelemahan Masing-Masing Teknik Pengecoran

Setiap teknik pengecoran memiliki kelebihan dan kelemahan yang berbeda satu dengan yang lainnya (Surdia dan Chijiiwa, 1982) seperti :

1. Pengecoran cetakan Pasir Kelebihan cetakan pasir

a. Dapat mencetak logam dengan titik lebur yang tinggi, seperti baja, nikel dan titanium

b. Dapat mencetak benda cor dari ukuran kecil sampai dengan ukuran besar

c. Jumlah produk yang dihasilkan dari satu sampai jutaan Kelemahan cetakan pasir

a. Permukaan benda cor kurang halus

b. Mudah terjadi cacat pada hasil pengecoran seperti porositas.

Gambar 2.8 High Pressure Die Casting(HPDC) Sumber : http://www.learneasy.info

2. Teknik Pengecoran Gravitasi

Kelebihan pengecoran gravitasi

a. Ketelitian ukuran sangat baik kalau dibandingkan dengan pengecoran pasir sehingga tambahan ukuran untuk penyelesaian dapat dikurangi. Oleh karena itu mungkin membuat coran yang lebih ringan. Selanjutnya permukaan coran sangat halus.

b. Struktur yang rapat dapat dihasilkan dengan cara ini, oleh karena itu sifat-sifat mekanik dan sifat tahan tekanan sangat baik bila dibandingkan dengan coran yang dibuat pada cetakan pasir.

c. Mekanisasi dari proses adalah mudah dan produktivitas tinggi apabila dibandingkan dengan cetakan pasir. Cara ini sangat cocok untuk masa produksi.

Kekurangan pengecoran gravitasi

a. Cara ini tidak sesuai untuk jumlah produksi yang kecil disebabkan tingginya biaya cetakan logam

b. Sukar untuk membuat coran yang berbentuk rumit.

c. Pembetulan cetakan logam sukar dan mahal, oleh karena itu perubahan rencana pengecoran adalah sukar. Rencana pengecoran harus cukup dipelajari sebelum pembuatan cetakan logam.

d. Dalam banyak hal, coran besi memerlukan pelunakan. Coran paduan tembaga terbatas pada jenis bahannya dan umumnya mempunyai berat yang terbatas

3. Permanent Mold Casting

Kelebihan cetakan permanen mold casting a. Produksi Tinggi

b. Cetakan dapat dipakai berulang kali

c. Dalam operasinya tidak diperlukan tenaga ahli d. Ketelitian produk lebih baik daripada sand casting e. Tidak memerlukan proses lanjutan

Kekurangan cetakan permanen mold masting a. Harga cetakan mahal

c. Cetakan untuk satu macam produk d. Ukuran produk kecil dan sederhana e. Tidak dapat mengecor baja

4. Pengecoran Cetak Tekan (Die casting)

Kelebihan pengecoran cetak tekan (die casting) a. Ukuran dan bentuk benda sangat tepat b. Jarang menggunakan proses finishing c. Baik untuk produksi massal

Kekurangan pengecoran cetak tekan (die casting) a. Harga mesin dan cetakan mahal

b. Bentuk benda kerja sederhana

c. Benda kerja harus segera dikeluarkan d. Berat dan ukuran produk terbatas e. Umur cetakan menurun

5. Pengecoran HPDC (High Pressure Die Casting)

Keunggulan pengecoran HPDC (High Pressure Die Casting). a. prosesnya yang tidak rumit

b. efisien dalam penggunaan bahan baku

c. dapat menghasilkan produk dengan ketelitian dimensi yang tinggi d. memiliki potensi yang tinggi untuk digunakan pada dunia industri

dengan produksi yang tinggi

Kelemahan pengecoran HPDC (High Pressure Die Casting)

a. biaya investasi yang cukup tinggi karena pada pengecoran ini dibutuhkan cetakan logam yang kuat, mesin penekan hidrolik dengan kapasitas yang tinggi, dan mekanisme pengisian dan penekanan yang serempak

b. pada proses pengecoran ini juga sulit untuk menghasilkan produk yang bentuknya relatif komplek

c. Umur cetakan juga akan berkurang seiring dengan frekuensi penggunaan.

2.5 Cacat-Cacat Pada Hasil Pengecoran

Pada proses pengecoran, ada beberapa jenis cacat pada hasil akhir produk pengecoran. Kualitas produk hasil-hasil pengecoran, dapat dinilai memiliki kualitas yang baik jika produknya hampir tidak ada cacat.

Pada proses pengecoran dilakukan dengan beberapa tahap mulai dari menyiapkan cetakan, proses peleburan, penuangan dan pembongkaran. Menghasilkan produk coran yang baik maka semuanya harus direncanakan dan dilakukan dengan sebaik-baiknya. Hasil coran sering terjadi cacat, cacat yang terjadi pada coran dipengaruhi oleh beberapa faktor yaitu :

1. Desain atau pola dari cetakan 2. Komposisi paduan logam

3. Proses peleburan dan penuangan 4. Temperatur penuangan

5. Sistem saluran masuk dari cairan logam 6. Laju pendinginan

2.5.1 Jenis-Jenis Cacat Pengecoran

Menurut (Lampman, 2009) cacat-cacat pengecoran terdiri dari 6 jenis cacat seperti :

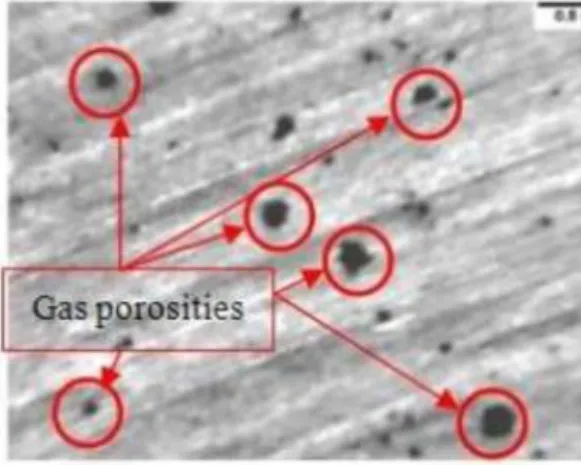

1. Porositas

Porositas dapat terjadi karena terjebaknya gelembung-gelembung gas pada logam cair ketika dituangkan ke dalam cetakan . Porositas pada produk cor dapat menurunkan kualitas benda tuang. Salah satu penyebab terjadinya porositas pada penuangan logam adalah gas hidrogen (Budinski, 1996).

Porositas oleh gas hidrogen dalam paduan akan memberikan pengaruh yang buruk pada kekuatan, serta kesempurnaan dari benda tuang tersebut. Penyebab porositas antara lain kontrol yang kurang sempurna terhadap absorbsi gas oleh paduan, pegeluaran gas dari dalam logam karena interaksi antara gas dengan logam selama peleburan dan penuangan, perbedaan suhu yang sangat tinggi antara cetakan dengan logam cair yang dituang. Proses pembekuan diawali pada bagian logam cair yang lebih dahulu mengenai dinding cetakan. Disebabkan oleh suhu dinding cetakan yang sangat rendah dibandingkan dengan suhu logam cair. Pembekuan yang cepat

dan proses pendinginan yang tidak merata mengakibatkan sejumlah gas terperangkap, sehingga terbentuk pori. Porositas oleh gas dalam benda cetak paduan aluminium silikon akan memberikan pengaruh yang buruk pada kesempurnaan dan kekuatan dari benda tuang tersebut. Cacat ini dapat dihindari dengan penuangan logam yang cukup temperature, mengontrol jumlah gas yang dihasilkan oleh material (pengurangan unsur Si dan P akan sangat membantu) (Firdaus, 2002).

Cacat pengecoran logam yang terjadi karena gas terlarut dalam logam cair dan terjebak pada proses solidifikasi disebut porositas gas, dan cacat pengecoran dapat terjadi karena penyusutan disebut porositas penyusutan (shrinkage) (Suprapto 2007). a). Cacat porositas gas

Wibowo(2011) menyatakan. Cacat porositas gas disebabkan karena adanya pembentukan gas ketika logam cair dituangkan. Cacat porositas gas berbentuk bulat akibat tekanan gas ini pada proses pembekuan. Ukuran cacat porositas gas sebesar ± 2 mm sampai 3 mm, lebih kecil bila dibandingkan dengan cacat porositas shrinkage. Bentuk cacat gas seperti yang terlihat pada gambar berikut:

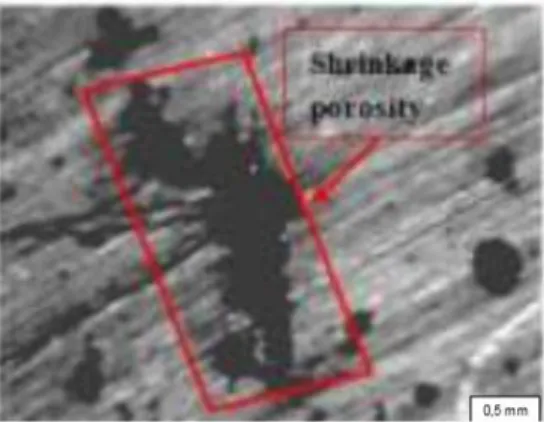

b). Cacat porositas shrinkage

Cacat porositas shrinkage mempunyai bentuk yang tidak bulat (irregular) seperti yang ditunjukan pada Gambar 2.8. Ukurannya lebih besar jika dibandingkan dengan cacat porositas gas. Penyebab adanya cacat porositas shrinkage adalah adanya gas hidrogen yang terserap dalam logam cair selama proses penuangan, gas yang terbawa dalam logam cair selama proses peleburan, dan pencairan yang terlalu lama

Gambar 2.9 Porositas gas Sumber : Wibowo (2011)

2. Hot Tears and Cracks

Hot tears adalah cacat berupa retakan yang terjadi selama pembekuan akibat

tekanan berlebih pada pembekuan logam karena berkembangnya arus panas yang tinggi .

Crack adalah retak yang terjadi selama tahap pendinginan pada pengecoran

setelah pembekuan selesai karena penyusutan yang tidak seimbang.

3. Inclusion

Inclusion adalah kehadiran material asing dalam strukturmikro benda cor ,

material tersebut dapat berasal dari tungku waktu pembakaran, dari cetakan waktu penuangan material kecetakan atau dari material itu sendiri.

Gambar 2.10 Porositas shrinkage Sumber : Wibowo (2011)

Gambar 2.11 Hot tear and Crack Sumber : http://keytometals.com

4. Misruns

Misruns adalah cacat yg terjadi karena logam cair tidak mengisi seluruh rongga

cetakan sehingga benda cor menjadi tidak lengkap atau ada bagian yg kurang dari benda cor. Penyebabnya adalah fluiditas logam lebur kurang, temperature tuang rendah ,dan kecepatan penuangan lambat.

5. Cold Shuts

Cold Shuts adalah dua aliran logam lebur bertemu tetapi kurang terjadi fusi

atau penggabungan antara keduanya sehingga menimbulkan pendinginan yang premature.

Gambar 2.12 Inclusion

Sumber : http://www.themetalcasting.com

Gambar 2.13 Misruns

6. Shrinkage

Shrinkage adanya rongga-rongga dengan permukaan kasar serta dendritic baik

merupakan rongga tunggal yang besar sampai rongga-rongga kecil yang mengumpul pada lokasi tertentu.

Berikut dapat adalah table cacat-catat yang terjadi beserta penyebab dan cara mengatasi cacat-cacat yang terjadi pada benda cor :

Tabel 2.2 Cacat-cacat pengecoran

Cacat pengecoran Penjelasan Pencegahan

Porositas Terperangkapnya gas (hidrogen) dalam logam cair pada waktu proses pengecoran Penyebab :

1. Gas terbawa dalam logam cair selama pencairan

2. Gas terserap dalam logam cair dari cetakan.

3. Reaksi logam induk dengan uap air dari cetakan.

4. Titik cair terlalu tinggi dan waktu pencairan terlalu lama

1. Pemanasan Cetakan 2. Penghilangan

dengan fluks, terutama fluorida dan klorida dari logam alkali tanah. 3. Pencairan Ulang 4. Temperatur tuang

yang sesuai

Hot Tears and cracks

1. Hot tears adalah cacat berupa retakan yang terjadi selama pembekuan akibat tekanan berlebih pada pembekuan logam karena berkembangnya arus

1. Isi cetakan secepat mungkin

2. Ubah saluran penuangan

3. Modifikasi desain

Gambar 2.14 Cold shut

panas yang tinggi

2. Crack adalah retak yang terjadi selama tahap pendinginan pada pengecoran setelah pembekuan selesai karena penyusutan yang tidak seimbang.

cetakan dengan menghindari transisi tajam diantara bagian tipis dan tebal

Inclusion Inclusion adalah kehadiran

material asing dalam

strukturmikro benda cor , material tersebut dapat berasal dari tungku waktu pembakaran, dari cetakan waktu penuangan material kecetakan atau dari material itu sendiri.

1. Penyaringan material.

2. Menghindari aliran logam dalam sistem pengecoran yang dapat mengikis cetakan .

Misruns Cacat yang terjadi karena logam cair tidak mengisi seluruh rongga cetakan sehingga benda cor menjadi tidak lengkap atau ada bagian yang kurang dari benda cor

Penyebab :

1. Ketidakseragaman benda cor, sehingga mengganggu aliran dari logam cair.

2. Benda cor terlalu tipis dan temperatur terlalu rendah.

3. Kecepatan penuangan yg terlalu lambat.

4. Lubang angin yang kurang pada cetakan

1. Temperatur tuang jangan terlalu tinggi. 2. Kecepatan

penuangan yang tinggi.

3. Jumlah saluran harus ditambah dan logam cair harus diisikan secara seragam dari beberapa tempat pada cetakan.

4. Lubang angin harus ditambah dan pada inti harus cukup.

Cold Shuts dua aliran logam lebur bertemu tetapi kurang terjadi fusi atau penggabungan antara keduanya sehingga menimbulkan

1. Tuangkan secepat mungkin

pendinginan yang premature. saluran cairan ,untuk mengisi saluran cetakan tanpa gangguan 3. Panaskan cetakan 4. Menghindari pengecoran yang panjang dan tipis

Shrinkage Adanya rongga-rongga dengan

permukaan kasar serta dendritic baik merupakan rongga tunggal yang besar sampai rongga-rongga kecil yang mengumpul pada lokasi tertentu

Penyebab :

1. Perbedaan ketebalan benda cor yang terlalu besar.

2. Terdapatnya bagian tebal yang tidak dapat dialiri logam cair secara utuh.

3. Saluran masuk dan penambah tidak mendukung adanya solidifikasi progesif.

4. Saluran masuk dan penambah yang kurang banyak.

5. Saluran masuk dan penambah yang salah dalam peletakannya dan terlalu kecil.

1. Digunakan pembekuan mengarah sehingga penambah dapat bekerja secara efektif.

2. Penggunaan cil yang dimaksudkan agar terjadi pembekuan mengarah dan pengaruh penambah meningkat. 3. Daerah pengisian yang efektif dari penambah.

2.6 Pengujian Spesimen

Pada penelitian ini untuk mengetahui karakteristik dari pengecoran paduan perunggu timah putih (CuSn) dan paduan perunggu silikon (CuSi) baik itu karakteristik porositas, dan sifat mekanik (sifat kekerasan dari material) karena pengaruh dari laju pendinginan pada pembekuan benda cor. Dilakuan dengan melakukan pengujian seperti , pengujian besarnya porositas dengan menggunakan pengukuran densitas , untuk struktur mikronya dan karakteristik porositas dapat diuji dengan menggunkan Uji SEM (Scanning Electron Microscopy) dan kekerasan material dapat diuji menggunakan pengujian kekerasan vickers(HV).

2.6.1 Pengujian Porositas

Pada pengujian porositas dapat dilakukan dengan menggunakan dua cara yaitu: pengujian menggunkan perhitungan densitas dari spesimen dan dapat dilakukan mengunakan uji SEM (Scanning Electron Microscopy).

a). Pengujian porositas menggunakan perhitungan densitas

Menurut (Taylor, 2000) porositas yang terbentuk dapat diketahui dengan melakukan pengukuran densitas dengan menggunakan metode Piknometri dan perhitungan presentase porositas yang terjadi dapat diketahui dengan membandingkan densitas sempel material dengan densitas berdasarkan teori. Densitas adalah besaran fisis yaitu perbandingan massa (m) dengan volume benda (V). Pengukuran densitas yang materialnya berbentuk padatan atau bulk digunakan metode Archimedes .Untuk menghitung nilai densitas Sample dan theoritis digunakan persamaan :

Densitas Sample

Dimana :

a)

ρm = Densitas sample (Gram/cm

3) b) ms = Massa sample kering (Gram)c) mg = Massa sample yang direndam dalam air (Gram) d)

ρH2O = Massa jenis air (1 Gram/cm

3)

Densitas teoritis

ρth

=ρcu

. Vcu + ρSn . VSn (Paduan perunggu timah putih)ρth = ρcu . Vcu + ρ

Si . VSi (Paduan perunggu silikon)a) ρth = Densitas teoritis (Gram/cm3 ) b) ρcu = Densitas tembaga (Gram/cm3

) (8,92g/m3) c) ρSn = Densitas timah putih (Gram/cm3) (7,365g/cm3)

d) ρSi = Densitas silikon (Gram/cm3) (2,32g/cm3)

e) Vcu = Fraksi volume tembaga (%) f) VSn = Fraksi volume timah putih (%) g) VSi = Fraksi volume silikon (%) Perhitungan porositas

Porositas dapat didefinisikan sebagai perbandingan antara jumlah volume ruang kosong (rongga pori) yang dimiliki oleh zat padat terhadap jumlah dari volume zat padat itu sendiri. Porositas suatu bahan pada umumnya dinyatakan sebagai porositas terbuka atau apparent porosity,dan dapat dinyatakan dengan persamaan.

a)

ρm = Densitas sample (Gram/cm

3) b) ρth = Densitas teoritis (Gram/cm3)

………(2.2) ………(2.3)

………...(2.4)

Gambar 2.15 Pengukuran densitas Sumber : Wardoyo, dkk 2011

b). Pengamatan karakteristik porositas dan struktur mikro

Pada pengukuran porositas menggunakan perhitungan densitas bertujuan untuk mencari besarnya porositas yang terjadi akan tetapi karakteristik dari cacat porositas dan struktur mikro spesimen tidak dapat diketahui. Perlu dilakukan pengujian SEM untuk mengetahui karakteristik bentuk porositas dan struktur mikro yang terjadi. Pengujian dilakukan menggunakan uji SEM (Scanning Electron Microscopy).

Uji SEM (Scanning Electron Microscopy)

SEM (Scanning Electron Microscopy) merupakan salah satu jenis mikroscop electron yang menggunakan berkas electron untuk menggambarkan bentuk permukaan dari material yang dianalisis. Elektron memiliki resolusi yang lebih tinggi daripada cahaya. Cahaya hanya mampu mencapai 200nm sedangkan elektron bisa mencapai resolusi sampai 0,1 – 0,2 nm. Dibawah ini diberikan perbandingan hasil gambar mikroskop cahaya dengan elektron (Nugroho,2012).

Prinsip kerja dari SEM ini adalah dengan menggambarkan permukaan benda atau material dengan berkas electron yang dipantulkan dengan energi tinggi. Permukaan material yang disinari atau terkena berkar electron akan memantulkan kembali berkas electron atau dinamakan berkas electron sekunder ke segala arah. Tetapi dari semua berkas electron yang dipantulkan terdapat satu berkas electron yang dipantulkan dengan intensitas tertinggi. Detector yang terdapat di dalam SEM akan mendeteksi berkas electron berintensitas tertinggi yang dipantulkan oleh benda atau material yang dianalisis. Selain itu juga dapat menentukan lokasi berkas electron yang berintensitas tertinggi .

Gambar 2.16 Perbandingan hasil uji SEM Sumber : https://materialcerdas.wordpres s.com

Prinsip kerja dari SEM adalah sebagai berikut:

1. Sebuah pistol elektron memproduksi sinar elektron dan dipercepat dengan anoda. 2. Lensa magnetik memfokuskan elektron menuju ke sampel.

3. Sinar elektron yang terfokus memindai (scan) keseluruhan sampel dengan diarahkan oleh koil pemindai.

4. Ketika elektron mengenai sampel maka sampel akan mengeluarkan elektron baru yang akan diterima oleh detektor dan dikirim ke monitor (CRT).

Ada beberapa sinyal yang penting yang dihasilkan oleh SEM.

2.3 Sinyal-sinyal pada alat uji SEM

Sinyal Deteksi Informasi yang Didapat Resolusi Lateral Kedalaman dari Informasi Secondary Electrons Topografi permukaan, kontras komposisi 5 - 100 nm 5 - 50 nm Backscattered electrons Kontras komposisi, topografi permukaan , orientasi kristal, domain magnet

50 - 100 nm 30 - 1000 nm

Specimen Current

Kontras yang lengkap ke backscattered dan sinyal secondary electron

50 - 100 nm 30 - 1000 nm

Gambar 2.17 Skema kerja dari SEM Sumber : https://materialcerdas.wordpress.com

(Sumber: Nugroho,2012)

Aplikasi dari teknik SEM – EDS dirangkum sebagai berikut:

1. Topografi: Menganalisa permukaan dan teksture (kekerasan, reflektivitas) 2. Morfologi: Menganalisa bentuk dan ukuran dari benda sampel

3. Komposisi: Menganalisa komposisi dari permukaan benda secara kuantitatif dan kualitatif.

Sedangkan kelemahan dari teknik SEM antara lain: 1. Memerlukan kondisi vakum

2. Hanya menganalisa permukaan 3. Resolusi lebih rendah dari TEM

4. Sampel harus bahan yang konduktif, jika tidak konduktor maka perlu dilapis logam seperti emas.

Pada uji SEM (Scanning Electron Microscopy) ini yang diamati adalah struktur mikro dan porositas yang terjadi akibat variasi dari laju pendinginan pada benda cor. Laju pendinginan ini dipengaruhi oleh dimensi spesimen serta perbedaan laju pelepasan panas setiap material. Membahas laju pendinginan, maka ada tiga kajian yang harus diperhatiakan yaitu : liquid constraction, solidification constraction dan

solid constraction . liquid constraction adalah penyusutan yang terjadi pada logam

cair jika logam cair didinginkan dari temperatur tuang menuju temperatur pembekuan, solidification constraction adalah transformasi dari logam dalam keadaan cair menjadi padat, meliputi “

1. Kristalisasi fase cair

2. Terbebasnya gas-gas yang larut pada logam cair 3. Adanya rongga-rongga akibat pengkerutan 4. Terbentuknya porositas Characteristic x-rays (primary Fluorescence) Komposisi elemen, distribusi elemen 0,5 - 2 μm 0,1 - 1 μm Cathodolumine -scence

Deteksi fasa nonmetal dan semikonduksi

solid constraction adalah penyusutan yang terjadi selama periode pembekuan

dari temperatur pembekuan ke temperatur ruang. Pada fase solidification (pembekuan) terbentuk tiga daerah atau zone yaitu Chill zone , Columnar zone dan

Equiaxed zone (Prasetya, 2003)

Chill zone adalah Daerah ini berada paling luar yang mana lebih dipengaruhi

oleh heat removal (kehilangan panas). Struktur ini terbentuk pada kontak pertama antara dinding cetakan dengan logam cair pada saat dituang ke dalam cetakan. Dibawah suhu lebur beberapa inti terbentuk dan tumbuh ke dalam cairan. Suhu cetakan yang mulai naik memungkinkan kristal yang membeku menyebar meninggalkan dinding karena pengaruh aliran cairan. Apabila suhu penuangan yang cukup tinggi dimana cairan yang berada tengah-tengah coran tetap diatas temperatur leburnya sehingga dapat menyebabkan kristal yang dekat dengan daerah tersebut mencair lagi meninggalkan dinding cetakan. Hanya kristal yang berada pada dinding cetakan yang tumbuh menjadi chill zone (Prasetya, 2003)

Columnar zone merupakan struktur yang tumbuh setelah gradien suhu pada

dinding cetakan turun dan kristal pada chill zone tumbuh memanjang , kristal-kristal tersebut tumbuh memanjang berlawanan dengan arah perpindahan panas (panas bergerak dari cairan logam kearah dinding cetakan yang bertemperatur lebih rendah) yang disebut dengan dendrit . Setiap kristal dendrit mengandung banyak lengan-lengan dendrit , jika fraksi volume padat meningkat dengan meningkatnya panjang

Gambar 2.18 Chill zone Sumber : http://www.substech.com

dendrit . Daerah yang terbentuk antara ujung dendrit dan titik dimana sisa cairan terakhir akan membeku disebut sebagai mushy zone (Prasetya, 2003)

Equiaxed Zone Struktur ini terdiri dari butiran yang bersumbu sama yang arah

acak. Asal dari butiran ini adalah mencairnya kembali lengan dendrit. Bila suhu di sekitar masih tinggi, setelah cabang dendrit tersebut terlepas dari induknya dan tumbuh menjadi dendrit yang baru (Prasetya, 2003)

2.6.2 Uji Kekerasan ( Uji Kekerasan Vickers )

Pengujian kekerasan merupakan suatu pengujian yang digunakan untuk mengetahui harga kekerasan dari suatu material, dimana kekerasan dapat didefinisikan sebagai ketahanan suatu material terhadap deformasi permanen oleh penekanan.

Kekerasan dapat diukur dengan cara pengujian menggunakan alat kekerasan Vickers (Vickers Hardness Tester). Uji kekerasan vickers menggunakan indentor piramida intan yang pada dasarnya berbentuk bujur sangkar. Besar sudut antar permukaan-permukaan piramida yang saling berhadapan adalah 1360. Nilai ini

Gambar 2.19 Chill zone,columunar zone dan equiaxed zone Sumber : http://www.substech.com

dipilih karena mendekati sebagian besar nilai perbandingan yang diinginkan antara diameter lekukan dan diameter bola penumbuk pada uji kekerasan brinell (Dieter, 1987).

Angka kekerasan vickers didefinisikan sebagai beban dibagi luas permukaan lekukan. Pada prakteknya, luas ini dihitung dari pengukuran mikroskopik panjang diagonal jejak. VHN dapat ditentukan dari persamaan berikut:

Dimana :

VHN : Nilai kekerasan Vickers (N/mm2) P : Beban yang digunakan (N)

d : Diagonal rata-rata (mm)

ϴ : Sudut antara permukaan intan yang saling berhadapan (136o ) Keuntungan uji Vickers :

Skala kekerasan yang kontinyu untuk rentang yang luas , dari yang sangat lunak dengan nilai 5HV maupun material yang sangat keras dengan nilai 1500HV karena indentor intan yang sangat keras. Pada uji Vickers beban tidak perlu diubah dan tidak bergantung pada besar beban indentor . selanjutnya uji vickers dapat dilakukan pada benda-benda denganketebalan yang sangat tipis samapai 0,006 inci

Kelemahan uji Vickers

Gambar 2.20 Alat uji vickers

………..……..(2.6) ………..(2.5)

Pada uji Vickers ini membutuhkan waktu yang cukup lama untuk menentukan nilai kekerasan sehingga jarang digunakan untuk pengujian yang rutin. Memerlukan persiapan benda uji yang hati-hati dan terdapat pengaruh kesalahan manusia yang besar pada pengujian ini.