UJI KETANGGUHAN MATERIAL BAJA A36

BERDASARKAN METODE PENGUJIAN IMPAK ASTM

E23

Zulkifli*, Mufti Fathonah Muvariz, and Nurman Pamungkas Batam Polytechnics

Mechanical Engineering Study Program Jl. Ahmad Yani, Batam Centre, Batam 29461, Indonesia

E-mail: [email protected]

Abstrak

Uji ketangguhan material baja ASTM A36 (American Standard Testing & Material Section A Designation 36) dengan menggunakan metode pengujian yaitu uji impak, menggunakan standar ASTM E23 (American Standard Testing & Material Section E No 23). Uji impak adalah pengujian pada material dimana material dapat menyerap gaya atau beban yang diberikan secara tiba tiba (beban kejut) untuk mengetahui ketangguhan material tersebut, baik dalam temperatur normal maupun transisi. Pengujian dilakukan karena suatu bahan logam yang dalam keadaan biasa bersifat ulet dapat menjadi getas akibat tumbukan tiba-tiba pada suatu kondisi/temperature. Tujuan dari penulisan ini adalah mampu menganalisa hal yang diketahui dari pengujian impak yaitu hasil/harga impak (Joule), lateral expansion (mm) dan shear area (%) dari setiap pengujian uji impak pada beberapa suhu yang di tentukan yaitu 100oc, 50oc, 30oc, 0oc, -10oc, -20oc dan -40oc. Pengujian impak dilakukan menggunakan standar ASTM E23

(American Standard Testing & Material Section E No 23) dengan metode charpy impact test dengan preparasi takikan V-notch. Analisa dan pengujian uji impak yang dilakukan memperoleh hasil untuk dibandingkan dengan standar material yang sudah ada, dan mendapatkan nilai dari hal yang diperoleh dari pengujian impak. Hasil tersebut memiliki range yang tidak jauh berbeda, dijelaskan pada tulisan ini.

Kata kunci: Perancangan, perhitungan dan impak Abstract

A test of toughness of steel materials ASTM A36 (American Standard Testing & Material Section A Designation 36) using the testing method the impact is using standard ASTM E23 (American Standard Testing Material & Section E No 23). The impact test is a test on the material where material can absorb the mass or the given load unexpectedly arrives (shock loads) to know the material toughness, whether in normal temperature or transition. Tested to be done because a metal material that in normal circumstances are tenacious can become brittle due to the sudden collision on a condition/temperature. The purpose of this writing is being able to analyze things resulted from testing impact i.e. results/price impact (Joules), lateral expansion (mm) and shear area (%) of any test testing the impact on several temperature are set i.e. 100oc, 50oc, 30oc, 0oc,-10oc,-20oc and-40oc. Impact testing is done

using standard ASTM E23 (American Standard Testing & Material Section E No 23) and charpy impact test method of preparation of notch with V-notch. Analysis and testing of the impact test that was done it gained results for comparison with the standard material that already exists, and get the value of the thing obtained from testing of the impact. Those results have a range that is not much different, explained at this writing.

Keywords : Design, calculations and impact 1 Pendahuluan

Pada dunia industri, material merupakan sebuah bahan yang sangat penting karena material tersebut harus bisa memenuhi syarat untuk membuat suatu produk yang baik dan diterima oleh masyarakat sehingga dibutuhkan seseorang yang memiliki kemampuan

untuk menguasai bidang keteknikan, industri dan dapat bersaing dengan orang lain. Ilmu material adalah ilmu yang mempelajari hubungan antara struktur dengan sifat – sifat dari material. Berdasarkan pengertian dari ilmu material maka material teknik adalah material yang digunakan untuk menyusun dan mendisain struktur material untuk mendapatkan sifat – sifat yang

diinginkan [1].

Pemilihan material dilakukan dengan mengetahui terlebih dahulu sifat-sifat material tersebut. Sifat yang paling sering digunakan sebagai bahan pertimbangan adalah sifat mekanik dari material tersebut. Sifat material tergantung kepada suhu, pembebanan dan regangan tinggi. Kekerasan dan ketangguhan material dapat diketahui dengan melakukan pengujian. Salah satu pengujian yang dapat dilakukan adalah dengan uji ketangguhan material baja dengan metode impak, uji ini perlu dilakukan agar perancang mampu mengetahui kemampuan material menahan pembebanan secara tiba-tiba [2].

Uji impak adalah pengujian pada material dimana material dapat menyerap gaya atau beban yang diberikan secara tiba tiba (beban kejut) untuk mengetahui ketangguhan material tersebut, baik dalam temperatur normal maupun transisi. Suatu bahan logam yang dalam keadaan biasa bersifat ulet dapat menjadi getas akibat tumbukan tiba-tiba pada suatu kondisi/temperatur tertentu. Logam atau baja yang digunakan dalam pengujian untuk dianalisa adalah material baja ASTM A36 [3].

Pengujian ini dilakukan dengan jalan memukul specimen dengan kecepatan tertentu oleh pendulum yang diayunkan metode impak yang digunakan pada sample uji ini adalah: ASTM E23-07a [4]. Logam yang bersel satuan BCC (seperti baja) bersifat ulet pada temperatur tinggi, tetapi berubah menjadi getas (brittle) pada temperatur rendah. Dengan pengujian impak dapat ditentukan temperatur transisi dari sifat ulet ke sifat getas tersebut. Logam yang bersel satuan FCC (seperti kuningan, aluminum) tidak menunjukkan adanya perubahan harga impak yang berarti pada suhu rendah.

Uji ketangguhan pada material baja dengan metode impak sudah banyak yang melakukan penelitian dan analisa dari berbagai segi aspek dan jenis, diantaranya analisis pengujian impak metode izod dan charpy menggunakan benda uji baja ST37 [6], pengaruh pengujian charpy impak menggunakan tipe takikan key hole [7], dan jenis lain dari pengujian impak yaitu pengujian impak menggunakan alat uji impak drop-weight dengan sensor strain gage [8].

Tujuan pengujian impak untuk mengetahui nilai ketangguhan material logam saat menerima tumbukan tiba – tiba yang terjadi pada material A36 dengan menggunakan temperatur 1000C, 500C, 300C, 00C,

-100C, -200C dan -400C, mengetahui suhu transisi pada

material A36 dengan variasi suhu pengujian., mengetahui proses pengerjahan bahan uji dan proses pengujian

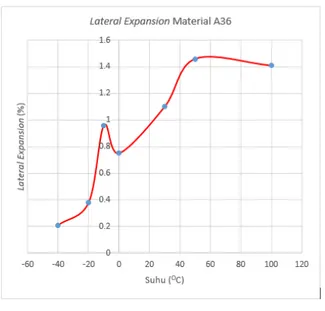

Gambar 1: Contoh Standard Grafik Pengujian Pada A36 [3]

Batasan masalah tugas akhir tentang analisa pengaruh perubahan temperatur terhadap suatu material mengacu pada standar ASTM A-36 dengan menggunakan metode pengujian ASTM E23-07a€1

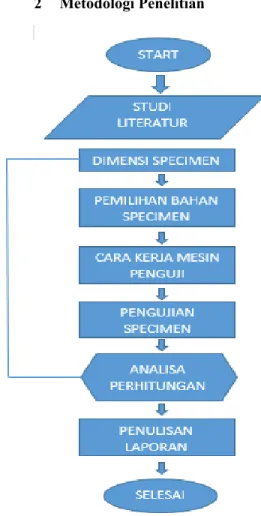

2 Metodologi Penelitian

Gambar 2. Diagram Alir Perancangan Alat

Studi literatur ; Penulis tugas akhir ini berdasarkan faktor-faktor yang mempengaruhi harga Uji Impak,

ada beberapa faktor, antara lain:

a. Jenis material : yang dipilih adalah material A36 dengan spesifikasi standar minimum ; [3] b. Bentuk dan ukuran takikan : Pada pengujian pukul

takik, ada beberapa jenis tipe takikan yang terjadi. Hal ini dapat dilihat pada gambar berikut :

Tipe takikan pada uji ketangguhan material baja dengan metode impak ada beberapa jenis, yaitu :

Gambar 3: Skematik Takikan V pada Uji Pukul Impak Charpy [4]

Gambar 4: Skematik Takikan Key Hole pada Uji Pukul Impak Charpy [4]

Gambar 5: Skematik Takikan U pada Uji Pukul Impak Charpy [4]

c. Kecepatan pembebanan atau kecepatan peregangan. Nilai kecepatan yang dilakukan dalam pengujian tugas akhir kali ini dilakukan dengan menggunakan mesin yang telah di kalibrasi [5].

d. Perlakuan panas ataupun dingin yang didapat oleh material, perlakuan panas yang dilakukan dilakukan dengan cara menggunakan air mendidih dan dengan mengunakan cairan ethanol/ methanol dicampur dengan menggunakan dry ice [5] Pemilihan dan dimensi bahan uji impak : Pada pengujian impak ini hal pertama yang harus dilakukan adalah mempersiapkan spesimen. Dimana spesimen yang disiapkan untuk pengujian adalah spesimen berjenis material A36 yang dipotong longitudinal/transverse dan memiliki ukuran panjang 55 mm lebar 10 mm dan tinggi 10 mm serta takikan yang berbentuk V dengan kedalaman 2 mm, sudut 450 dan radius 0.25 mm sebanyak 3 set atau 9 buah untuk kondisi temperatur 1000C, 500C, 300C, 00C, -100C,

-200C dan -400C

Gambar 6: Ukuran Toleransi Spesimen pada ASTM E23 [4]

Gambar 7: Dimensi Subsize Spesimen Berdasarkan ASTM E23 [4]

TABLE I

TABEL KONVERSI SUBSIZE SPESIMEN PADA ASTM E23 [4]

Skema mesin penguji

Nama Mesin :TINIUS OLSEN

TESTING MACHINE [5]

Nomor Seri : ISO 14556 [5] Kapasitas : 406.75 Joule Metode Pengujian : ASTM E-23 [4] Standar Pengujian Mesin (kalibrasi) :

Gambar 8: Alat Uji Impak [5]

Gambar 9: Alat Perlengkapan Perendaman Spesimen [5]

Keterangan :

1. Pengunci Pendulum 2. Angka Energi 3. Penunjuk Angka 4. Pemukul dan Penahan 5. Termometer digital 6. Center tong 7. Kotak perendaman 8. Stopwatch

Prosedur pengujian impak : lakukan langkah-langkah berikut ;

Siapkan spesimen uji sesuai dengan yang dipersyaratkan ASTM E23 [4].

Spesimen Uji adalah Charpy V Notch

Spesimen diberi takikan kemudian diukur dengan menggunakan Profile Projector atau Go No Go.

Profile Projector adalah alat pengecekan pada dimensi notch dengan cara mengukur takikan sesuai dengan standar yang ada. Cara pakai alat

ini sangat sederhana, dimana notch pada sampel uji diperbesar 50 X pembesaran, sehingga pengukuran dapat dilakukan dengan mudah

Gambar 10: Alat Cek Takikan Profile Projector [5]

Go No Go adalah alat pengecekan pada dimensi notch dengan cara masukkan takikan ke Go atau No Go, jika masuk di Go maka sampel uji tersebut sesuai dengan dimensi yang diperbolehkan, tetapi jika masuk ke No Go maka sampel uji tersebut tidak lolos untuk diuji

Gambar 11: Alat Cek Takikan GO dan NO GO [5]

Siapkan sampel uji impak dan cek semua dimensi sampel uji, siapkan peralatan yang dibutuhkan dalam pengujian (mesin uji impak, perlengkapan perendaman spesimen, dry ice dan methanol).

Campurkan dry ice dengan cairan metanol ke dalam kotak pendingin sampai ketinggian metanol sekurangnya bisa 10 mm di atas specimen.

Ukur temperatur yang dihasilkan oleh campuran dry ice dan cairan metanol menggunakan termometer digital.

Rendam setiap atau masing-masing spesimen untuk temperatur yang dinginkan menggunakan dry ice (00C, -100C, -200C dan

-400C) dan dengan air panas untuk suhu

(1000C, 500C ) dan tunggu selama ± 10 menit.

Sesuai rekomendasi mesin uji minimum perendaman adalah 10 menit sehingga perendaman mengikuti rekomendasi dari mesin uji).

Sebelum memulai pengujian letakan penunjuk angka dalam kondisi maksimum, kemudian ayunkan pendulum sekali untuk melihat penunjuk angka pembacaan kembali ke Nol, kemudian diayunkan kembali dan dikunci pada posisi tergantung.

Letakan penunjuk angka pada pembacaan maksimum skala (406.75 Joule) pada setiap akan memukul sampel uji.

Letakan spesimen dengan menggunakan Centre tong pada penghalang yang ada di mesin impak

Lepaskan pendulum secepatnya (kurang dari 5 detik dimulai dari pengangkatan sampel uji dari tempat perendaman hingga sampel tersebut patah) dengan melepas “kunci pengaman” bersamaan secara berurutan. Catat pembacaan hasil energi uji impak dalam

satuan joule ke format laporan yang sudah ada. Lakukan setiap pengujian pada tiap-tiap sampel di berbeda suhu dengan langkah kerja yang sama sampai selesai.

Analisa data yang didapat, bandingkan dengan standar material

Bentuk patahan : yang mungkin terjadi ada 2 jenis patahan yaitu patah getas dan patah ulet. Adapun ciri-ciri dari masing-masing patahan ini adalah sebagai berikut :

Gambar 12: Bentuk Patahan dari Uji Impak [4]

a. Patah Getas :

Energi impak kecil Temperatur rendah

Bekas patahan datar dan mengkilap Terjadi pada batas butir

b. Patah Ulet :

Energi impak besar Temperatur Tinggi Bekas patahan berserabut Terjadi pada butir

Gambar 13: Bentuk Patahan Baja A36 pada Berbagai Temperatur [4]

Hal yang dihasilkan dari pengujian Impak

Lateral Expansion : Lateral expansion adalah jarak lebar suatu material sebelum uji impak dengan jarak lebar material sesudah uji impak. Dimana pada lateral expansion ini dapat dilihat jenis material yang dihasilkan dari uji impak dan pengaruhnya terhadap hasil dari pengujian. Lateral expansion dapat dilihat berdasarkan gambar dibawah ini.

Gambar 14: Lateral Expansion Brittle dan Ductile [4]

Untuk mencari berapa besar lateral expansion pada material dapat digunakan rumus

LE = Lakhir – Lawal Keterangan :

LE = lateral expansion

Lakhir = lebar material pada patahan yang diakibatkan oleh uji impak

Lawal = lebar material sebelum dilakukan uji impak

Shear Area : Shear area adalah daerah patahan yang diakibatkan oleh pengujian impak. Shear area ini dapat dilihat pada patahan permukaan pada spesimen yang telah patah dan dapat mengetahui kekasaran permukaan dari spesimen

tersebut. Shear area dapat dilihat pada gambar

Gambar 15: Shear Area pada Material [4]

Perhitungan nilai shear area adalah dengan cara visual inspeksi yaitu dengan membandingkan hasil patahan yang dihasilkan dengan tampilan yang sudah baku yang ada pada standar ASTM E23 [4].

Gambar 16: Appearance Shear Area % [4]

TABLE II

TABEL KONVERSI SHEAR AREA PERCENTAGE

3 Analisa Data dan Pembahasan

Gambar 17: Sampel Uji Ketangguhan Metode Impak V-notch

Data setelah dilakukan pengujian dan analisa, maka berikut adalah nilai atau harga impak, lateral expansion dan shear area percentage dan gambar bentuk spesimen yang telah dilakukan uji impak :

TABLE III SPESIMEN UJI DI SUHU -40OC

Jenis material Temperatur ◦C Jumlah spesimen (1) Harga Impak (J) A36 -40OC 10 Lateral Expansion (mm) 0.21 Shear Area (%) 10

TABLE IV SPESIMEN UJI DI SUHU -20OC

Jenis material Temperatur ◦C Jumlah spesimen (1) Harga Impak (J) A36 -20OC 14 Lateral Expansion (mm) 0.38 Shear Area (%) 10 TABLE V SPESIMEN UJI DI SUHU -10OC

Jenis material Temperatur ◦C Jumlah spesimen (1) Harga Impak (J) A36 -10OC 57 Lateral Expansion (mm) 0.96 Shear Area (%) 20 TABLE VI SPESIMEN UJI DI SUHU 0OC

Jenis material Temperatur ◦C Jumlah spesimen (1) Harga Impak (J) A36 0OC 46 Lateral Expansion (mm) 0.75 Shear Area (%) 20 TABLE VII SPESIMEN UJI DI SUHU 30OC

Jenis material Temperatur ◦C Jumlah spesimen (1) Harga Impak (J) A36 30OC 119 Lateral Expansion (mm) 1.10 Shear Area (%) 100 TABLE VIII SPESIMEN UJI DI SUHU 50OC

Jenis material Temperatur ◦C Jumlah spesimen (1) Harga Impak (J) A36 50OC 146 Lateral Expansion (mm) 1.22 Shear Area (%) 100 TABLE IX SPESIMEN UJI DI SUHU 100OC

Jenis material Temperatur ◦C Jumlah spesimen (1) Harga Impak (J) A36 100OC 174 Lateral Expansion (mm) 1.41 Shear Area (%) 100

Dari pengujian impak dibeberapa temperatur dapat diketahui hasil atau harga impak (Joule). Data yang didapat pada setiap temperatur adalah -40OC (10

Joule), -20OC (14 Joule), -10OC (57 Joule), 0OC (46

Joule), 30OC (119 Joule), -50OC (146 Joule), 100OC

(174 Joule). Harga impak dari penelitian yang dilakukan, secara keseluruhan sesuai dengan standar hasil dari pengujian material A36. Setelah pengujian terdapat satu ketidaksesuain atau penyimpangan yang tidak sesuai dengan standar hasil pengujian pada material A36, yaitu pada suhu -10OC (57 Joule) lebih

besar dibandingkan pada suhu 0OC (46 Joule).

Berdasarkan dari pengujian material yang dilakukan di berbagai suhu, maka dapat digambarkan temperatur transisi material A36 ada pada daerah yang terlihat pada grafik gambar 18.

Gambar 18: Grafik Harga Impak (Joule) pada Suhu Transisi Material A36 Hasil Pengujian Uji Impak

Dari pengujian dapat diketahui perhitungan hasil lateral expansion (mm) dari patahan-patahan specimen impak dengan menggunakan alat ukur caliper. Data yang didapat pada setiap temperatur adalah -40OC

(0.21 mm), -20OC (0.38 mm), -10OC (0.96 mm), 0OC

(0.75 mm), 30OC (1.10 mm), -50OC (1.22 mm), 100OC

(1.41 mm).

Gambar 19: Grafik Lateral Expansion Material A36 Hasil Pengujian

Untuk mendapatkan nilai shear area (%) adalah dengan cara inspeksi kemudian membandingkan profile bentuk patahan hasil pengujian, dengan profile bentuk patahan yang telah ditetapkan pada standar ASTM E23. Data yang didapat pada setiap temperatur adalah -40OC (10 %), -20OC (10 %), -10OC (20 %),

0OC (20 %), 30OC (100 %), -50OC (100 %), 100OC

(100 %).

Gambar 20: Grafik Shear Area Percentage Material A36 Hasil Pengujian

Analisa berdasarkan pengujian yang telah dilakukan didapatkan nilai rata – rata dari harga impak pada beberapa temperatur, sehingga dapat dianalisa bahwa temperatur dapat mempengaruhi harga impak. Dimana temperatur berbanding terbalik dengan harga impak. Semakin rendah temperatur maka harga impak yang didapatkan akan semakin rendah sehingga material yang dihasilkan semakin getas, begitu juga sebaliknya semakin tinggi temperatur maka harga impak yang

didapatkan akan semakin tinggi dan material yang dihasilkan akan semakin ulet. Selain dari harga impak, dari pengujian yang telah dilakukan dapat juga dilihat nilai dari lateral expansion material. Dimana temperatur juga mempengaruhi nilai lateral expansion. Dari table data dapat dilihat bahwa lateral expansion berbanding lurus dengan harga impak. semakin besar nilai impak maka lateral expansion nya juga semakin besar. Hal ini sesuai dengan teori dimana nilai impak berbanding lurus dengan lateral expansion dan berbanding terbalik dengan temperatur.

Setelah dilakukan pengujian, dapat dilihat juga shear area dari permukaan patahan dari spesimen. Dari patahan tersebut dapat dilihat perbedaan antara patahan getas dan ulet. Dan hasil dari data pengujian didapatkan bahwa pada temperatur yang tinggi nilai shear areanya besar dan pada temperatur rendah maka nilai shear areanya akan semakin kecil. Hal ini diakibatkan oleh hubungan temperatur dengan kekuatan material akibatnya semakin rendah temperatur maka material tersebut akan semakin getas dan sebaliknya semakin tinggi temperatur maka material tersebut akan semakin ulet. Sehingga data yang didapatkan dari pengujian sama dengan teori. Adapun perbedaan nilai impak pada tiap spesimen disetiap temperatur dapat diakibatkan dari kekuatan material tersebut, sehingga pada setiap pengujian pada spesimen dengan temperatur yang sama didapatkan nilai impak yang berbeda – beda.

4 Kesimpulan

Selama melakukan pengambilan data dan pengujian ini, dapat disimpulan bahwa :

1. Mesin uji yang digunakan harus masih dalam masa kalibrasi.

2. Pengujian dilakukan berdasarkan standar yang dibutuhkan beserta acuan pengujian lainnya (seperti metode pengujian)

3. Pengujian impak pada temperatur 100OC, 50OC,

30OC didapatkan nilai impak yang dihasilkan

tinggi dengan bentuk patahan ulet dan shear area yang besar.

4. Pengujian impak pada temperatur 0OC, -10OC,

-20OC, -40OC didapatkan nilai impak yang

dihasilkan cukup rendah dengan bentuk patahan getas dan shear area yang kecil.

5. Hasil pengujian yang dilakukan memperoleh hasil yang berbeda dengan referensi [3] terdapat pada suhu -10OC.

Dengan penelitian, analisa dan hasil yang didapatkan pada tulisan ini yang memiliki ruang lingkup pada uji ketangguhan material baja dengan metode impak, disarankan pada tulisan dan penelitian selanjutnya untuk meneliti dan menganalisa penyimpangan yang dihasilkan pada tulisan ini, yaitu harga impak yang

dihasilkan pada suhu -10OC (57 Joule) lebih besar

dibandingkan harga impak pada suhu 0OC (46 Joule)

Referensi

[1] Callister, W.D. “ Material science & Engineering an Introduction “ John Willey& Son’s, 1991 [2] Tim asisten metallurgy. “Modul Praktikum

Material Teknik”. Universitas Andalas. Padang. 2013

[3] ASME Boiler and Pressure Vessel Code An International Code , The American Society of Mechanical Engineer, Section II, Part A, 2010 [4] ASTM International, Metals Test Methods and

Analytical Procedures, ASTM International, Section 3, Volume 03.01, 2008

[5] PT. Hi-Test (Laboratory of Mechanical Testing), Manajemen Mutu, PT. Hi-Test (Laboratory of Mechanical Testing), 2009

[6] Chaerul Umam Wardani, 2016. “Analisis Pengujian Impak Metode Izod dan Charpy Menggunakan Benda Uji Aluminium dan Baja ST37”

http://jurnal.unma.ac.id/index.php/ST/article/dow nload/248/232

[7] Muhammad Zuchry M, 2012. “Pengaruh Temperatur dan Bentuk Takikan terhadap

Kekuatan Impak Logam”.

http://jurnal.untad.ac.id/jurnal/index.php/Mektek/ article/viewFile/1029/824

[8] Risqi Pebriyanto, 2011. “ Pengujian Impak Menggunakan Alat Uji Impak Drop-Weight

dengan Sensor Strain Gage”

http://digilib.its.ac.id/public/ITS-paper-26698-210 8030060-pdf

![Gambar 8: Alat Uji Impak [5]](https://thumb-ap.123doks.com/thumbv2/123dok/2281492.3565824/4.918.161.474.123.625/gambar-alat-uji-impak.webp)

![Gambar 12: Bentuk Patahan dari Uji Impak [4]](https://thumb-ap.123doks.com/thumbv2/123dok/2281492.3565824/5.918.501.842.119.369/gambar-bentuk-patahan-uji-impak.webp)

![Gambar 15: Shear Area pada Material [4]](https://thumb-ap.123doks.com/thumbv2/123dok/2281492.3565824/6.918.524.782.123.537/gambar-shear-area-pada-material.webp)