BAB II

LANDASAN TEORI

2.1 Pengertian Sistem Pemipaan

Suatu sistem pemipaan pada suatu pabrik atau kilang mempunyai fungsi utama sebagai jalur transportasi aliran fluida, baik yang berupa gas maupun cairan, dalam keadaan panas atau dingin, maupun bertekanan. Pengertian sistem perpipaan itu sendiri adalah sistem penghantaran fluida dari suatu tempat ke tempat lain agar dapat dilakukan proses selanjutnya.

Dalam praktek rekayasa, perencanaan dan analisis yang dilakukan terhadap suatu sistem pemipaan harus memenuhi persyaratan serta aturan suatu code yang telah ditetapkan sebelumnya. Salah satu hal penting yang tidak boleh dilewatkan adalah analisis kekuatan, yaitu analisis tegangan (stress analysis) serta gaya pada keseluruhan sistem pemipaan.

Pipe stress analysis berfungsi untuk menganalisa sistem perpipaan agar sistem perpipaan yang dirancang, memenuhi persyaratan-persyaratan diantaranya sebagai berikut :

Tegangan (stress) yang terjadi pada material pipa tidak berlebih (tidak over stress).

Routing Pipa mempunyai flexibitas yang cukup untuk mengakomodasi terjadinya ekspansi thermal, kontraksi, & movement support.

Routing Pipa mempunyai rigiditas dan support yang cukup untuk menahan beban pipa, fluida, insulation, beserta material-material lain yang terpasang pada pipa.

Displacement (horizontal dan vertical) masih dalam batas-batas yang diberikan oleh spec

Nozzle Loads (Nozzle Recation Force) memenuhi allowable loads yang disyaratkan.

Reaction Force & Moment pada Supports tidak berlebih.

Tegangan yang terjadi pada suatu jalur pipa dominan disebabkan oleh faktor perancangan jalur pipa itu sendiri. Terdapat banyak variasi jalur yang dapat dirancang untuk dapat digunakan menyalurkan fluida.

Pada sebuah jalur pipa dimungkinkan terjadi sebuah percabangan yang menjadikan faktor kritis yang perlu untuk diperhatikan tegangannya. Sehingga apabila kita mengetahui besarnya tegangan yang ada maka tegangan yang terjadi dapat diminimalkan sedemikian rupa sehingga pada saat penggunaannya aman. Dengan kata lain didapatkan suatu rancangan sistem perpipaan yang aman, baik, dan efisien.

Berikut ini beberapa definisi istilah-istilah yang dipakai dalam analisis sistem perpipaan berdasarkan ASME Code :

Pipe : silinder kedap tekanan yang dipergunakan untuk menghantarkan fluida atau meneruskan tekanan fluida.

Piping : komponen-komponen perpipaan yang tersambung dan terakit yang dipergunakan untuk menghantarkan, mendistribusikan, mencampur, membuang, mengukur, dan mengendalikan aliran fluida.

Piping System : piping yang saling tersambung yang dikenakan satu set kondisi perancangan yang sama.

Piping Component : elemen mesin (mechanical elements) yang sesuai untuk menyambung atau merakit piping menjadi piping system yang berisi fluida dan yang kedap tekanan. Termasuk dalam piping component ini adalah : pipa, tubing, fittings, flanges, gaskets, baut, katup (valves), dan peralatan-peralatan seperti expansion joints, flexible joint, pressure hoses, traps, strainers, in-line portion of instrument, dan separators.

2.2 Kriteria Desain pada Jalur Pemipaan

Dalam mendesain jalur perpipaan banyak parameter-parameter yang harus diperhatikan dan harus dipenuhi, sehingga jalur tersebut aman dan dapat dioperasikan secara maksimal. Pada dasarnya jalur pemipaan merupakan media penghubung dari sederetan proses yang terjadi dalam suatu sistem. Dalam mendesain jalur pemipaan ini atau yang sering disebut pipe routing dibutuhkan keahlian dan pengalaman dalam melakukan pekerjaan dibidang pemipaan. Sampai saat ini, tidak ada suatu ilmu khusus mempelajari cara me-routing sebuah jalur pipa yang baik dan benar. Proses penentuan sebuah jalur pipa merupakan suatu proses yang iteractive,

artinya adakalanya sebuah jalur pipa yang ditentukan itu tidak memenuhi kriteria stress analysis. Apabila hal ini terjadi maka harus dilakukan penentuan jalur baru (re-routing) hingga jalur pipa tersebut dinyatakan aman dan sesuai dengan code yang bersangkutan. Dalam penentuan sebuah jalur pipa dari satu titik ke titik lainnya ada banyak hal yang harus diperhatikan.

Kriteria-kriteria yang harus dipenuhi dalam melakukan desain sebuah jalur pemipaan pada instalasi migas yaitu :

1. Menentukan spesifik material pipa yang sesuai kebutuhan.

2. Melakukan perhitungan diameter pipa dan ketebalan yang diperlukan. 3. Membuat konstruksi jalur pemipaan dan komponen pendukungnya. 4. Menentukan letak dan bentuk penyangga.

5. Melakukan perhitungan tegangan dan fleksibilitas pipa.

Data-data yang diperlukan dalam desain stress analysis adalah :

Line list, design pressure, operating pressure, operating temperature, design temperature, type thickness isolasi (jika ada), test condition.

Piping material class, Material, Diameter, thickness, type fitting, flange, valve.

Project specification, site data seperti temperature lingkungan, kecepatan angin, data gempa.

2.3 Pemilihan Material

Pemilihan material yang sesuai dengan kondisi temperature, tekanan dan sifat-sifat fisis dari fluida yang dialirkan sangatlah penting. Hal tersebut dilakukan untuk mendapatkan suatu kondisi perancangan yang aman bagi lingkungan dan memiliki usia pemakaian yang sesuai dengan perkiraan. Dalam melakukan perancangan terdapat beberapa hal yang harus diperhatikan, antara lain :

a. Kekuatan pipa terhadap suhu dan tekanan yang tinggi b. Ketahanan pipa terhadap korosi.

Material yang biasa dipakai dalam desain pipa adalah : a. Carbon steel

Material carbon steel pada umumnya sering digunakan pada saat pipa tersebut mengalirkan fluida yang bersih yaitu tidak mengandung senyawa korosif seperti H2S. Material ini mudah terkorosi bila ada komponen yang dapat

mengakibatkan korosi. Jika kandungan senyawa korosif masih dapat di tolerir, material ini masih bisa digunakan dengan menambah ketebalan pipa (corrosion allowance) atau pun dengan menginjeksikan corrosion inhibitor. Namun carbon steel memiliki nilai Maximum Allowable Working Pressure (MAWP) yang sangat besar, sehingga material ini sangat luas penggunaannya.

b. Austenitic Stainless Steel

Jika penggunaan pipa pada kondisi korosi yang parah serta pemakaian corrosion inhibitor yang tidak memungkinkan, atau pada pemakainnya membutuhkan tingkat hygienitas yang tinggi, biasanya material austenitic stainless steel lebih sesuai untuk digunakan, karena permukaan dalamnya bersih dan pada level

pemakaian tertentu relative tidak membutuhkan chemical cleaning. Namun material ini memiliki kelemahan pada pemakaian tekanan tinggi karena Maximum Allowable Working Pressure (MAWP) yang relative dibawah carbon steel dan lemah terhadap Chloride Stress Corrossion Cracking.

c. Duplex Stainless Steel

Duplex stainless steel memenuhi kriteria pemakaian pada tekanan tinggi, high corrosion resistance, dan sifat metalurgisnya memberikan ketahanan yang baik terhadap atmospheric corrosion dan oksidasi. Namun, pemakaian material ini adalah terjadnya Sulphide Stress Corrossion Cracking, dan Hydrogen Cracking. Pada umumnya, pengelasan pada material Duplex menjadi lebih sulit dan membutuhkan kehati-hatian yang lebih tinggi dari bahan lain. Dasar pemilihan material ini sudah banyak dipublikasikan dan diatur dalam beberapa standar yang biasa digunakan seperti ASME. Lebih lanjut, jika fluida yang dialirkan mengandung H2S (Sour Service), perpipaan yang digunakan harus sesuai dengan code tertentu yaitu NACE MR01-75, dimana tingkat kekerasan bahan tidak boleh melebihi Rockwell Hardness 22.

2.4 Diameter Pipa

Perhitungan diameter pipa dilakukan untuk memastikan pipa tersebut dapat mengalirkan fluida dengan efisien dan mempunyai life time yang lama.

Kecepatan aliran dan penurunan tekanan adalah dua aspek yang diperhatikan dalam mendesain diameter pipa. Sebelum menghitung kecepatan aliran maupun penurunan tekanan, ada beberapa aspek yang terlebih dahulu diperhatikan, yaitu :

a. Laju alir

Laju alir yang digunakan sebaiknya adalah laju alir maksimum yang mungkin terjadi selama waktu operasi daripada normal laju alir. Oleh karena itu, sering sekali dalam mendesain untuk laju alir digunakan design factor.

b. Komponen pemipaan

Setiap komponen pemipaan akan mengakibatkan penurunan tekanan sehingga dalam perhitungan komponen-komponen ini seperti valve, control valve, elbow, dan lain-lain harus ikut diperhitungkan.

c. Engineering judgement

Intuisi seorang yang sudah sering bekerja dibidang pemipaan biasanya akan dapat menebak diameter pipa yang digunakan. Namun, hal ini hanya dalam

penentuan awal saja, dalam penentuan sebenarnya untuk keperluan pemasangan di lapangan biasanya membutuhkan perhitungan.

Fluida yang mengalir dalam pipa akan menentukan juga metoda perhitungan yang akan digunakan, karena karakteristik dari fluida itu sendiri akan berbeda-beda. Batasan-batasan yang digunakan juga berbeda tergantung fluida yang dialirkan : a. Fasa gas

Jika pipa mengalir gas, diameter pipa yang digunakan seharusnya memberikan penurunan tekanan yang cukup sehingga memenuhi tekanan yang dibutuhkan di akhir pemipaan. Dan juga masalah kecepatan laju alir dapat menimbulkan masalah kebisingan. Dalam API14E, diatur bahwa kecepatan laju alir ini sebaiknya tidak melebihi 60 ft/s untuk mengatasi masalah kebisingan (noise) ini. Namun, ini bukanlah batasan mutlak, jika sistem pemipaan dilengkapi dengan alat peredam kebisingan, batasan ini bisa lebih tinggi lagi.

b. Fasa liquid

Basis penentuan diameter pipa pada fasa liquid pada dasarnya adalah kecepatan laju alir. Batasan yang dianjurkan dalam API14E adalah 15 ft/s untuk laju alir maksimum yang bertujuan mengantisipasi terjadinya flashing pada control valve dan minimum 3 fts untuk mengantisipasi pengendapan partikel padat seperti pasir.

c. Dua Fasa

Penetuan diameter pipa jika dialiri fluida dua fasa sebaiknya ditentukan oleh kecepatan laju alir. Sebab, dari pengalaman sering terjadi pengikisan lapisan pipa pada saat dialiri fluida dua fasa. Batasan yang dianjurkan tergantung frekuensi pipa tersebut dialiri fluida ini.

2.5 Tebal Dinding Pipa

Ketebalan dinding pipa memiliki peranan penting dalam sistem pemipaan yang beroperasi pada tekanan dan temperature yang tinggi, kesalahan dalam menentukan ketebalan dinding pipa yang diperlukan mengakibatkan pipa tidak kuat menahan tekanan saat operasi, sehingga menimbulkan banyak permasalahan dalam sistem operasi dari jalur pemipaan.

Didalam sistem pemipaan sering terdengar istilah schedule number yaitu penyebutan untuk ketebalan pipa. Schedule pipa dapat dikelompokkan sebagai berikut :

Schedule 5, 10, 20, 40, 60, 80, 120, 160 a. Schedule Standard

c. Schedule Double Extra Strong (XXS)

Untuk menghitung ketebalan pipa menurut ASME B13.3 dipakai rumus

:

: tebal minimum dinding pipa (m) P : tekanan internal desain (N/m2) D : diameter luar (m)

ζ : stress pada temperature desain (N/m2

) E : faktor efisiensi sambungan

Y : faktor bahan (dapat diketahui pada table 2.1) C : corrosion allowance

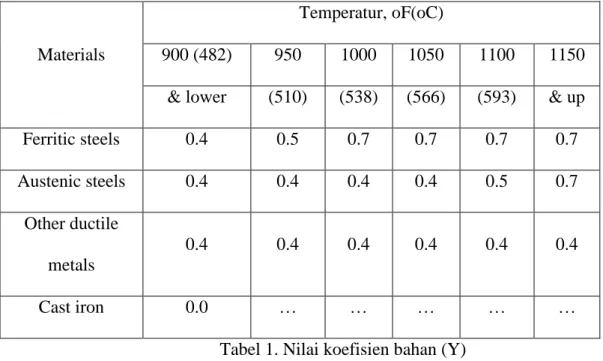

Table 1 Koefisien Y untuk t < D/6

Materials

Temperatur, oF(oC)

900 (482) 950 1000 1050 1100 1150

& lower (510) (538) (566) (593) & up

Ferritic steels 0.4 0.5 0.7 0.7 0.7 0.7 Austenic steels 0.4 0.4 0.4 0.4 0.5 0.7 Other ductile metals 0.4 0.4 0.4 0.4 0.4 0.4 Cast iron 0.0 … … … … …

Tabel 1. Nilai koefisien bahan (Y) Referensi : ASME B31.3 hal 18

2.6 Teori Tegangan

2.6.1 Teori Dasar Tegangan, & Regangan

2.6.1.A Tegangan Normal (Normal Stress)

Gaya adalah suatu dorongan atau tarikan. Gaya bisa juga diartikan sebagai suatu vektor yang mempunyai besar dan arah. Gaya dapat mengakibatkan perubahan- perubahan sebagai berikut : benda diam menjadi bergerak, benda bergerak menjadi diam, bentuk dan ukuran benda berubah, arah gerak benda berubah. Sedangkan momen adalah perkalian gaya dengan lengan gayanya.

Sebuah benda dikatakan dalam keadaan setimbang jika resultan dari gaya-gaya dan momen yang bekerja pada benda tersebut adalah nol.

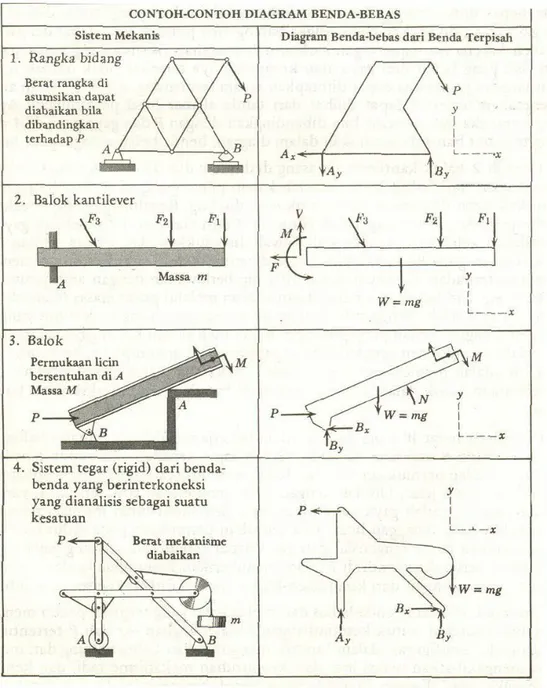

Diagram benda bebas adalah suatu keadaan dimana sebuah benda atau kombinasi dari beberapa benda digambarkan menjadi sebuah benda tunggal yang diisolasi dari benda-benda sekitarnya. Benda-benda yang berinterakasi dengan benda yang diisolasikan tersebut dihilangkan dan digantikan dengan gaya atau momen.

0 0 0 0 F F M Fx y z

Gambar 1.2. Contoh Diagram Benda Bebas

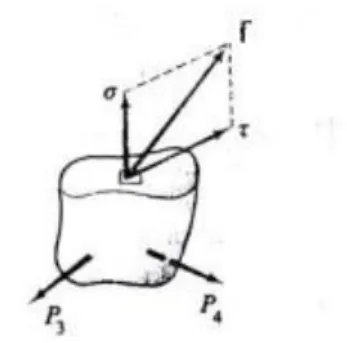

Gaya internal yang bekerja pada sebuah potongan dengan luasan yang sangat kecil akan bervariasi baik besarnya maupun arahnya. Pada umumnya gaya-gaya tersebut berubah-ubah dari suatu titik ke titik yang lain, umumnya berarah miring pada bidang perpotongan. Dalam praktek keteknikan intensitas gaya diuraikan menjadi tegak lurus dan sejajar dengan irisan, seperti terlihat pada Gambar 1.3.

Gambar 1.3. Komponen-Komponen Tegangan Normal dan Geser dari Tegangan. Referensi : http://file-education.blogspot.com

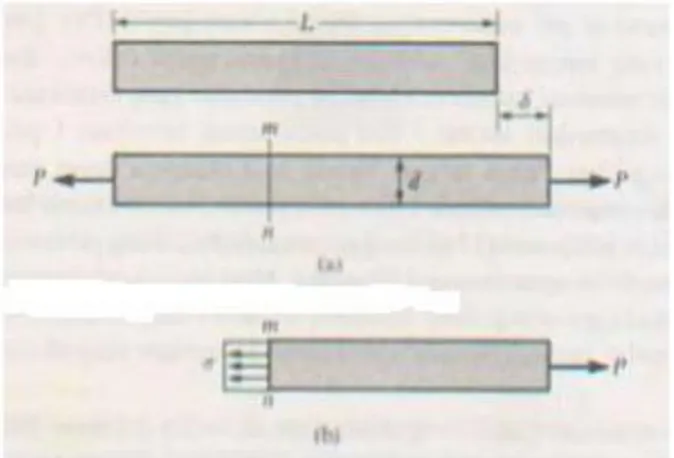

Tegangan normal adalah intensitas gaya yang bekerja normal (tegak lurus) terhadap irisan yang mengalami tegangan, dan dilambangkan dengan ζ (sigma). Bila gaya-gaya luar yang bekerja pada suatu batang sejajar terhadap sumbu utamanya dan potongan penampang batang tersebut konstan, tegangan internal yang dihasilkan adalah sejajar terhadap sumbu tersebut. Gaya-gaya seperti itu disebut gaya aksial, dan tegangan yang timbul dikenal sebagai tegangan aksial. Konsep dasar dari tegangan dan regangan dapat diilustrasikan dengan meninjau sebuah batang prismatik yang dibebani gaya-gaya aksial (axial forces) P pada ujung-ujungnya. Sebuah batang prismatik adalah sebuah batang lurus yang memiliki penampang yang sama pada keseluruhan pajangnya. Untuk menyelidiki tegangan-tegangan internal yang ditimbulkan gaya-gaya aksial dalam batang, dibuat suatu pemotongan garis

khayal pada irisan mn (Gambar 1.4). Irisan ini diambil tegak lurus sumbu longitudinal batang. Karena itu irisan dikenal sebagai suatu penampang (cross section).

Gambar 1.4. Batang Prismatik yang Dibebani Gaya Aksial

Referensi : http://file-education.blogspot.com

Tegangan normal dapat berbentuk:

1. Tegangan Tarik (Tensile Stress)

Apabila sepasang gaya tarik aksial menarik suatu batang, dan akibatnya batang ini cenderung menjadi meregang atau bertambah panjang. Maka gaya tarik aksial tersebut menghasilkan tegangan tarik pada batang di suatu bidang yang terletak tegak lurus atau normal terhadap sumbunya.

Gambar 1.5. Gaya Tarik Aksial

2. Tegangan Tekan (Compressive Stress)

Apabila sepasang gaya tekan aksial mendorong suatu batang, akibatnya batang ini cenderung untuk memperpendek atau menekan batang tersebut. Maka gaya tarik aksial tersebut menghasilkan tegangan tekan pada batang di suatu bidang yang terletak tegak lurus atau normal terhadap sumbunya.

Gambar 1.6. Gaya Tekan Aksial

Referensi : http://file-education.blogspot.com

Intensitas gaya (yakni, gaya per satuan luas) disebut tegangan (stress) dan lazimnya ditunjukkan dengan huruf Yunani ζ (sigma). Dengan menganggap bahwa tegangan terdistribusi secara merata pada seluruh penampang batang, maka resultannya sama dengan intensitas ζ kali luas penampang A dari batang. Selanjutnya, dari kesetimbangan benda yang diperlihatkan pada Gambar 1.4, besar resultan gayanya sama dengan beban P yang dikenakan, tetapi arahnya berlawanan. Sehingga diperoleh rumus :

2.6.1.B Regangan Normal

Regangan merupakan perubahan bentuk per satuan panjang pada suatu batang. Semua bagian bahan yang mengalami gaya-gaya luar, dan selanjutnya tegangan internal akan mengalami perubahan bentuk (regangan). Misalnya di sepanjang batang yang mengalami suatu beban tarik aksial akan teregang atau diperpanjang, sementara suatu kolom yang menopang suatu beban aksial akan tertekan atau diperpendek. Perubahan bentuk total (total deformation) yang dihasilkan suatu batang dinyatakan dengan huruf Yunani δ (delta). Jika panjang batang adalah L, regangan (perubahan bentuk per satuan panjang) dinyatakan dengan huruf Yunani ε (epsilon), maka:

Sesuai dengan hukum Hooke, tegangan adalah sebanding dengan regangan Dalam hukum ini hanya berlaku pada kondisi tidak melewati batas elastik suatubahan, ketika gaya dilepas. Kesebandingan tegangan terhadap regangan dinyatakansebagai perbandingan tegangan satuan terhadap regangan satuan, atau perubahanbentuk. Pada bahan kaku tapi elastis, seperti baja, kita peroleh bahwa tegangan satuan yang diberikan menghasilkan perubahan bentuk satuan yang relatif kecilPada bahan yang lebih lunak tapi masih elastik, seperti perunggu, perubahan bentukyang disebabkan oleh intensitas tegangan yang sama dihasilkan perubahan bentuk sekitar dua kali dari baja dan pada aluminium tiga kali dari baja. Regangan ε disebut regangan normal (normal strain) karena berhubungandengan tegangan normal. Rumus regangan normal berdasarkan hukum Hooke :

Bentuk Regangan Normal:

=> Regangan Tarik (Tensile Strain) => terjadi jika batang mengalami tarik => Regangan Tekan (Compressive Strain) => terjadi jika batang mengalami tekan

2.6.1.C Penentuan Tegangan izin dan Modulus Elastisitas Diagram Tegangan-Regangan

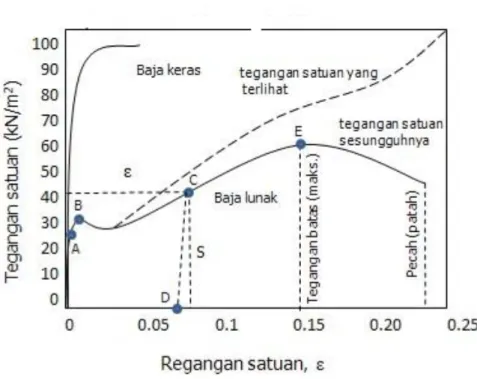

Pengujian tarik yang paling umum digunakan untuk logam adalah suatu mesin pengujian yang menggunakan suatu gaya tarik yang dikendalikan dan naik secara perlahan sampai akhirnya batang mengalami patah atau pecah. Tarikan total pada batang di setiap saat selama pengujian diukur dengan menggunakan Ekstensometer yang mampu mengukur hingga skala 0.0001 in. dari pengukuran ini tegangan dan regangan satuan yang terlihat, dihitung dan kemudian diplot sehingga menghasilkan diagram tegangan-regangan seperti yang ditunjukkan pada Gambar 1.7.

Pada baja lunak, tegangan yang diperoleh akan sebanding dengan regangan sampai pada tegangan sekitar 30 kN/m2.Seperti yang ditunjukkan pada kurva titik A, sehingga membuktikan hokum Hook. Untuk tegangan-regangan di luar titik A, regangan naik dengan laju yang lebih cepat dari tegangan dan akibatnya A adalah batas kesebandingan. Pada tegangan sekitar 33 kN/m2 atau pada titik B, batas elastik

bahan dicapai. Yaitu jika tegangan bekerja di luar titik ini, batang tidak akan kembali lagi ke panjang awalnya setelah beban dilepas atau dengan kata lain disini diperolah suatu set permanen.

Setelah pengujian dilanjutkan sampai suatu titik tegangan maksimum kekuatan-batas bahan dimana kemampuan batang menahan, akhirnya dicapai pada titik E pada kurva. Di luar titik E, pemanjangan akan berlanjut tetapi secara perlahan tegangan berkurang, sampai akhirnya batang mengalami patah (pecah).

Gambar 1.7. Diagram Tegangan-Regangan, baja Lunak

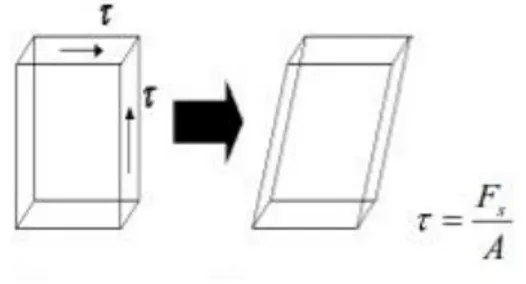

2.6.1.D Tegangan Geser (Shearing Stress)

Tegangan geser adalah intesitas gaya yang bekerja sejajar dengan bidang dari luas permukaan, dilambangkan dengan t (Tau).

Gambar 1.8. Batang Mengalami Tegangan Geser Referensi : http://file-education.blogspot.com

2.6.1.E Regangan Geser

Hukum Hooke untuk keadaan geser:

2.6.1.F Defleksi Batang Beban Aksial

Sebuah batang yang dibebani secara aksial (axially loaded) mengalami perubahan panjang. Perubahan panjang yang terjadi dapat dihitung dengan rumus:

2.6.1.G Tegangan Batas, Tegangan Ijin, Faktor Keamanan

Tegangan Ultimate (Ultimate stress) adalah tegangan satuan terbesar suatu bahan yang dapat ditahan tanpa menimbulkan kerusakan. Tegangan ijin (Allowable stress)adalah tegangan yang tidak boleh di lampaui di bagian manapun dalam struktur.

2.6.2 Teori Dasar Tegangan Pipa

Sebuah sistem perpipaan dinyatakan tidak aman beroperasi apabila tegangan yang terjadi melebihi tegangan maksimum yang diizinkan. Dalam menganalisa suatu perpipaan, diwajibkan untuk mengetahui prinsip dasar dari tegangan pipa dan mengenai hal-hal yang berhubungan dengannya.

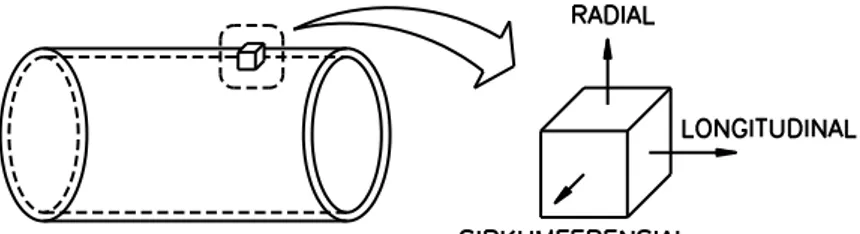

Tegangan merupakan sebuah besaran vektor karena selain mempunyai nilai juga mempunyai arah. Menurut standard ASME B31.3 (standard untuk perencanaan sistem perpipaan pada instalasi proses area), ada tiga tegangan utama yang bekerja pada elemen pipa, lihat gambar 1.9.

Gambar 1.9 Arah tegangan yang terjadi pada pipa Referensi : Analisa Tegangan pada Sistem Perpipaan - REDS

Tiga tegangan utama itu adalah :

1. Tegangan utama longitudinal (Longitudinal principal stress) yaitu tegangan yang bekerja sepanjang garis sumbu pipa, tegangan ini disebabkan oleh pembengkokan, beban gaya aksial atau tekanan. Dan tegangan ini dapat dirumuskan sebagai berikut :

a. Akibat gaya aksial

Gambar 1.10 Tegangan utama longitudinal akibat gaya aksial Referensi : Analisa Tegangan pada Sistem Perpipaan - REDS

L L

FA x x

b.

Tegangan longitudinal akibat tekukanc. Tegangan longitudinal akibat tekanan dalam

Jadi total dari tegangan longitudinal adalah sebagai berikut :

2. Tegangan utama radial (Radial principal stress) yaitu tegangan yang bekerja pada satu garis mulai dari pusat pipa secara radial sampai ke dinding pipa, tegangan ini bersifat tegangan tekan bila disebabkan oleh tekanan dalam pipa dan tegangan ini bersifat tegangan tarik bila tekanan dalam pipa hampa (vacuum pressure).

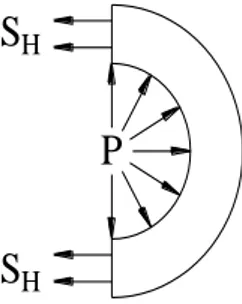

3. Tegangan utama circumferential (Circumferential principal stress) atau disebut juga sebagai Hoop stress, tegangan ini bekerja tegak lurus terhadap tegangan longitudinal dan tegangan radial, tegangan ini bertendensi membelah dinding pipa dalam arah melingkar pipa dan tegangan ini disebabkan tekanan dari dalam pipa, besarnya bervariasi sesuai dengan tebal dinding pipa. Rumus untuk tegangan tangensial dapat didekati dengan memakai persamaan Lame berikut dan dijelaskan pada gambar 1.11.

Gambar 1.11 Tegangan utama longitudinal

Referensi : Analisa Tegangan pada Sistem Perpipaan - REDS

Secara konservatif untuk pipa yang lebih tipis dapa dilakukan penyederhanaan rumus tegangan pipa tangensial ini dengan mengasumsikan gaya akibat tekanan dalam bekerja sepanjang pipa.

Didasarkan oleh F=P.di.I ditahan oleh dinding pipa seluas Am=2t.L sehingga

rumus untuk tegangan tangensial ini dapat dituliskan sebagai berikut :

Bila dua atau lebih tegangan utama bekerja pada suatu titik pada sebatang pipa, maka akan menghasilkan tegangan geser, contohnya pada pipa yang diberi penyangga secara menganjur (overhang pipe), dimana tegangan radial yang disebabkan oleh penyangga berkombinasi dengan lenturan (gaya bending) yang disebabkan oleh pipa.

P

S

Ha. Akibat gaya geser

Tegangan ini akan mencapai titik maksimum pada sumbu netral (sumbu simetri pipa) dan nihil di titik dimana tegangan lendut maksimum (yaitu pada permukaan luar dinding pipa). Karena hal ini dan juga karena besarnya tegangan ini biasanya sangat kecil, maka tegangan ini diabaikan.

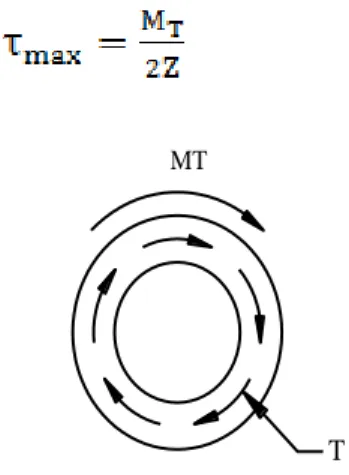

b. Akibat momen punter (torsional moment)

Gambar 1.12 Tegangan geser akibat momen puntir Referensi : Analisa Tegangan pada Sistem Perpipaan - REDS

2.7 Beban pada Sistem Perpipaan

Beban-beban pada sistem pemipaan diklasifikasikan berdasarkan penyebabnya, yaitu :

1. Beban Statik (sustain, expansi dan operating) pada dasarnya adalah suatu beban yang disebabkan oleh pengaruh internal yakni tekanan, temperature dan berat material pipa serta semua komponen dalam sistem. Selain dari itu beban statik dapat juga disebabkan oleh adanya beban external, yakni gempa,

MT

thrust load dari relief valve, wind dan wave dan beban ultimate tanah bila pipa berada dalam tanah (under ground). Beban statik selain akibat beban ultimate tanah sering disebut dengan beban ”static occational” atau lebih dikenal dengan beban ”quasi dynamic”, dikatakan demikian karena beban dianggap seolah-olah sebagai beban dinamik tetapi bukan fungsi waktu.

2. Beban Dinamika (occasional) mempertimbangkan adanya beban external sebagai fungsi waktu [W = f(t)], antara lain gempa (seismic), operasi safety valve, vibrasi (pulsation) dan water hammer.

3. Beban termal / ekspansi (Sexp), yaitu beban yang timbul akibat ekspansi panas. Beban termal dibagi menjadi tiga bagian berdasarkan sumber penyebabnya, yaitu :

Beban termal akibat pembatasan gerak oleh tumpuan, beban ini (gaya dan momen) timbul jika ekspansi atau konstraksi bebas perpipaan akibat termal terhalang oleh tumpuan.

Beban termal akibat perbedaan temperatur, beban ini terjadi akibat perubahan temperatur yang besar dan cepat, termasuk juga akibat distribusi temperatur yang tidak seragam karena adanya aliran kalor yang tinggi melalui dinding pipa.

Beban termal akibat perbedaan koefisien ekspansi, beban ini terjadi pada sistem pipa yang materialnya mempunyai koefisien ekspansi yang berbeda.

2.8 PIPE SUPPORT

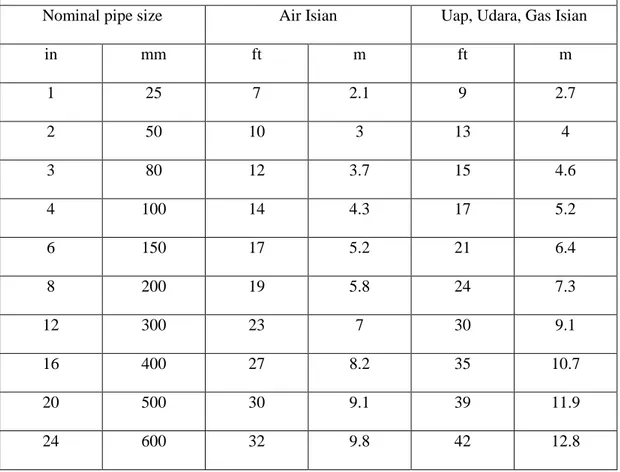

Pipa akan mengalami lenturan dan defleksi karena berat pipa itu sendiri dan berat fluida yang mengalir didalam pipa. Untuk menghindari terjadinya defleksi pipa yang berlebihan akibat berat pipa dan fluida didalamnya, maka perlu diperhitungkan panjang jarak antara dua tumpuan (Pipe Support) agar defleksi yang terjadi dapat sekecil mungkin.

Untuk mengetahui jarak maksimum antara dua tumpuan (support pipa ) yang disarankan berdasarkan standard pipa dan fluida yang digunakan dalam sistem dapat mengacu pada table berikut ini :

Jarak maksimum antar support pipa yang disarankan

Nominal pipe size Air Isian Uap, Udara, Gas Isian

in mm ft m ft m 1 25 7 2.1 9 2.7 2 50 10 3 13 4 3 80 12 3.7 15 4.6 4 100 14 4.3 17 5.2 6 150 17 5.2 21 6.4 8 200 19 5.8 24 7.3 12 300 23 7 30 9.1 16 400 27 8.2 35 10.7 20 500 30 9.1 39 11.9 24 600 32 9.8 42 12.8

Tabel 2. Jarak Maksimum antar pipe support (tumpuan pipa) Referensi : Helguero M, Victor, Piping Stress Handbook, 1986 : B.188)

Adapun perhitungan secara manual dapat dicari dengan menggunakan rumus :

Dimana :

ζa : Tegangan yang diijinkan (N/m2)

Z : Modulus section pipa (m3)

W : Berat pipa + berat fluida didalam pipa per satuan panjang (N/m)

Adapun besarnya defleksi maksimum yang terjadi ditengah-tengah antara dua tumpuan dapat dicari dengan rumus :

Dimana :

E : Modulus elastisitas material pipa (N/mm2) I : Momen inersia dari penampang pipa (mm4)

Support atau penyangga ada banyak type, dan penempatannya dapat ditabelkan berdasarkan fluida, temperature dan pressure (tekanan) yang digunakan dalam sistem, namun pemakaian table ini tidak berarti bahwa tegangan yang terjadi atau beban nozzle adalah acceptable, maka dengan adanya ini adalah perlu dilakukan analisis berdasarkan code-code yang ada dengan pemakaian perangkat lunak, dalam hal ini CAESAR II.

Berdasarkan pemakaiannya pipe support dapat dibagi sbb:

1). Y-Stop: Support yang berfungsi untuk menahan gerakan pipa kearah bawah. (weight support).

3). Line Stop: Support yang berfungsi untuk menahan gerakan pipa searah longitudinal (axial) dari pipa.

4). Anchor: Support yang berfungsi untuk menahan pipa agar tidak bergerak kemana-mana. Anchor ada 2(dua) macam:

Fixed Anchor, dimana ada transfer moment ke sistem support (contoh: di Las).

Guide–Line Stop, tidak ada transfer moment ke sistem support.

5). Spring: Support khusus yang penggunaanya berdasarkan hasil stress analysis group.

2.9 Fleksibilitas Pipa

Apabila ada dua bejana T1 dan T2 dengan jarak 20 m yang harus dihubungkan dengan pipa antara nozzle yang satu dengan yang lain pada ketinggian yang sama. Sudah jelas cara yang paling ekonomis dari sistem pemipaan adalah membuat hubungan dengan pipa lurus seperti gambar 1.13, akan tetapi pada saat temperature pipa mengalami kenaikan maka akan timbul twagging yang diakibatkan dari ekspansi pipa tersebut. Sehingga akan terjadi beberapa kemungkinan yang terjadi pada gambar 1.13 dan 1.14.

Gambar 1.13. Dua bejana dihubungkan dengan pipa lurus

Kemudian, andaikan seluruh peralatan ini terbuat dari baja karbon dan bejana dipanaskan sampai suhi T1 = 200 0C. Bila katub A dibuka, akan terjadi ekspansi antara pusat T1 dan pusat T2, bila tmperatur awal adalah 21 0C maka panjang besarnya ekspansi dapat dicari dengan rumus sebagai berikut :

Bila koefisien muai panjang baja karbon (α) pada suhu 200 0

C = 14.4 x 10-6 / 0C (ASME B31.3), maka besar ekspansi yang terjadi adalah :

∆L = α . ∆T . L ∆L = 14.4 x 10-6

x (200 - 21) x 20 ∆L = 51.55 mm

Akibat dari ekspansi ini ada dua kemungkinan :

a. Sambil memanjang pipa akan menekan dinding bejana, bila dinding pada salah satu bejana tersebut lebih tipis dari dinding bejana yang satunya, maka akan terjadi seperti pada gambar 1.14.

Gambar 1.14 Pipa berekspansi menekan dinding bejana

Bila dinding kedua bejana tersebut cukup kuat menahan tekanan dari perpanjangan pipa, maka pipa akan melengkung atau bengkok seperti pada gambar 1.15.

Gambar 1.15. Pipa melengkung akibat pipa berekspansi Untuk mencegah hal tersebut, maka cara untuk mengatasinya adalah : Cara 1, membuat loop pada jalur pipa (Gambar 1.16A)

Jalur pipa pada gambar 1.16B ditujukan reaksi expansi pipa akan menekan bagian loop sehingga tidak menekan dinding dari equipment, dengan demikian tidak terjadi over stress.

Gambar 1.16A Jalur pipa dengan loop

Gambar 1.16B Jalur pipa dengan loop Cara 2, membuat jalur pipa berbentuk “L” (gambar 1.17)

Dalam gambar 1.17 terlihat defleksi yang tejadi (garis putus-putus) menggeser titik B sebesar δ ke titik B1 dan membengkokkan kaki pipa BC menjadi B1C, semakin panjang kaki BC maka semakin mudah pipa tersebut membengkok.

Dari cara 1 dan cara 2 dapat dilihat bahwa dengan membuat loop atau bentuk “L” pada jalur pipa, maka memungkinkan defleksi yang terjadi dapat diserap (absorb) oleh pipa dan sekaligus mengurangi beban pada nozzle bejana.

2.10 Nozzle Displacement

Didalam melakukan perhitungan analisis tegangan pada sistem pemipaan, terutama pada pipa yang tersambung ke equipment, baik static maupun rotating equipment, maka salah satu hal yang paling penting yang harus disiapkan adalah menghitung besarnya pergerakkan nozzle akibat temperature pada equipment tersebut.

Secara umum untuk mengetahui apakah sebuah sistem pemipaan akan mengalami kelebihan tegangan (overstress) pada kondisi paling ekstrim, maka digunakan temperature yang paling tinggi (design temperature), yang mungkin terjadi pada suatu sistem pemipaan. Dengan temperature tertinggi yang mungkin terjadi pada suatu sistem, maka kita akan bisa tahu dan yakin bahwa pada saat itu sistem pemipaan yang telah dihitung akan mampu bertahan tanpa mengalami overstress.

Gambar 1.18 Gambar untuk perhitungan pemuaian awal Referensi : Pengantar Piping Stress Analysis (Hal. 141)

Y

Displacement pada nozzle pompa dapat dihitung dengan :

e = koefisien thermal ekspansi (Table C-1 ASME B31.3 hal. 212)

2.11 Analisis

2.11.A Analisa Tegangan

Analisis tegangan merupakan bagian yang paling berpengaruh pada perencanaan dan pelaksanaan sistem pemipaan. Dari hasil analisis tegangan ini, perencanaan jalur-jalur sistem perpipaan dan peletakkan tumpuan pipa (pipe support location) ditentukan untuk menghindari terjadinya tegangan yang berlebihan pada pipa atau pada tumpuan pipa dan juga untuk mendapatkan kondisi yang fleksibel yang dibutuhkan pada tata letak jalur perpipaan.

Analisis tegangan dilakukan terutama pada nozzle-nozzle dari peralatan yang dihubungkan dengan sistem pemipaan dan pada titik-titik tertentu pada jalur pemipaan. Dan analisis ini ditentukan oleh gaya-gaya pada jangkar (anchor), gaya pada penyangga atau tumpuan, momen lengkug dan torsi pada suatu titik atau segmen pada sistem pemipaan.

Adapun urutan pekerjaan yang dilakukan dalam analisis tegangan adalah : a. Menghitung gaya dan momen

b. Menghitung tegangan

Perhitungan gaya, momen dan tegangan dapat dilakukan secara manual maupun dengan komputer. Dalam perencanaan jalur pemipaan pada instalasi ini dilakukan

perhitungan tebal pipa secara manual dan perhitungan tegangan, gaya serta momen dengan menggunakan program komputer Caesar II 5.3.

2.11.B Kondisi Pembebanan

Sistem pemipaan yang dirancang, direncanakan dapat menahan bermacam-macam pembebanan yaitu :

1. Pada keadaan “hydrostatic test”, dimana system pemipaan yang telah dipasang harus diuji terlebih dahulu sebelum dioperasikan yaitu dengan cara mengalirkan air yang bertekanan kedalam pipa pada jangka waktu tertentu (biasanya paling lama 2 jam) untuk mengetahui ada tidaknya terjadi kebocoran pada sistem perpipaan. Kombinasi beban yang mungkin terjadi pada kondisi hydrotest ini adalah :

2.12 Beban akibat material dan gaya-gaya luar (berat material dan bagian-bagian dari pencabangan pipa).

2.13 Beban akibat fluida yang digunakan untuk pengetesan (air atau udara). 2. Pada keadaan operasi, dimana sistem telah dioperasikan maka kombinasi beban

pada keadaan operasi ini adalah :

2.14 Beban akibat material, berat fluida, temperature dan gaya luar

2.15 Beban akibat material, berat fluida, temperature (desain / operasi), gaya luar, dan tekanan (desain / operasi)

Beban akibat berat material, berat fluida, temperature (desain / operasi), tekanan (desain / operasi), berat konstruksi (settlement) dan gempa bumi.

2.11.C Teori-teori Kegagalan (Failure Theories)

1. Teori kegagalan tegangan utama maksimum (maximum principal stress failure theories) menyatakan bila salah satu dari tiga tegangan utama yang saling tegak lurus melebihi dari kekuatan luluh (yield strength) material pada temperature yang sama maka kegagalan atau kerusakan akan terjadi pada material tersebut. Satu contoh dari aplikasi teori ini adalah sebagai berikut : Pipa berdiameter 6 inci (diameter luar Do = 168.28 mm), schedule 40 (tebal dinding pipa t = 7.11 mm) berisi fluida dengan tekanan desain P sebesar = 6.5 barg = 95 Psig = 0.65 MPa (N/mm2) Hitung besarnya tegangan-tegangan utama yang terjadi.

Penyelesaian :

Tegangan utama longitudinal (LPS) :

Tegangan utama circumferential (CPS)

Tegangan utama radial (RPS) = P = 0.65 N/mm2 (MPa)

Bila teori kegagalan tegangan utama maksimum diterapkan pada kondisi pipa ini maka hanya CPS lah yang perlu diperhatikan. Untuk mencegah pipa dari gagal atau rusak, maka harus dipilih tebal dinding pipa yang menghasilkan harga CPS dibawah harga yield strength dari material pipa pada temperature dan tekanan pada saat sistem beroperasi.

2. Teori kegagalan tegangan geser maksimum (maximum shear stress failure theories) adalah harga rata-rata dari tegangan yang paling besar dikurangi dengan

teangan yang paling kecil dan dibagi dua. Dari contoh perhitungan di atas, maka tegangan geser maksimummnya adalah :

Teori kegagalan tegangan geser maksimum menyatakan bahwa bila harga tegangan geser maksimum melebihi dari setengah harga yield strength material pada temperature yang sama, maka kegagalan atau kerusakan akan terjadi. Pada contoh diatas, sistem ini akan aman selama yield strength material pada temperature yang sama diatas harga 3.52 N/mm2 (MPa).

2.11.D Tegangan yang diizinkan (Allowable Stress)

Sebagai ilustrasi dimana instalasi jalur pemipaan yang direncanakan pada tulisan ini adalah instalasi dipasang pada suhu setempat yaitu antara 21 0C sampai 29 0C dan akan beroperasi pada suhu 480C, jenis pipa ASTM A358GR.304CL.2-EFW BE SCH 10S, dengan adanya peningkatan temperature maka menyebabkan pipa tersebut memuai. Hal ini menyebabkan terjadinya pemanjangan pada pipa, karea kedua ujung pipa tersebut tidak dapat bergerak karena adanya equipment pada kedua ujung pipa tersebut, maka timbul tegangan dalam pipa. Bila sistem tidak beroperasi lagi, pipa tersebut kembali ke keadaan semula dan tegangan pun akan menghilang.

Siklus diatas bila terjadi berulang-ulang akan dapat menimbulkan retakan pada pipa, hal ini disebut dengan kegagalan karena kelelahan (fatique failure) dan selanjutnya dapat mengakibatkan pipa bocor atau pecah, bila fluida yang dialirkan adalah fluida yang mudah terbakar maka akibat yang ditimbulkan dapat berakibat fatal baik bagi instalasi itu sendiri maupun lingkungan sekitarnya. Oleh karena itu dalam standard peraturan mengenai perencanaan instalasi sistem pemipaan

ditentukan batas-batas untuk tegangan maksimum yang diijinkan pada sebuah jalur pemipaan bilamana suhunya meningkat dari yang paling rendah sampai yang paling tinggi, baik dalam keadaan beroperasi atau tidak. Batas-batas ini baisanya disebut Allowable displacement stress range atau batas-batas tegangan akibat pemuaian atau penyusutan yang diijinkan (ζa). Menurut ASME B31.3 besar ζa tersebut adalah :

ζa = f(1.25 ζc + 0.25 ζh)

Dimana :

ζc : tegangan dasar yang diijinkan pada suhu pipa minimum yang telah

diperkirakan (N/mm2)

ζh : tegangan dasar yang diijinkan pada suhu pipa maksimum yang telah

diperkirakan (N/mm2)

f : factor yang tergantung siklus yang dialami pipa tersebut. Nilai faktor f = 1.0 untuk siklus (pipa memuai dan menyusut). Desain direncanakan beroperasi selama 10 tahun, maka siklus yang terjadi adalah selama 3650 jam, dilihat dari table siklus pipa pada table 3 didapat nilai f=1.0 karena siklus kurang dari 7000. Siklus (N) f < 7.000 1.0 7.000 – 14.000 0.9 14.000 – 22.000 0.8 22.000 – 45.000 0.7 45.000 – 100.000 06 >100.000 0.5

2.11.E Program Caesar II

Caesar II adalah software stress analysis yang digunakan unruk menganalisa suatu jalur perpipaan berdasarkan pada berat, tekanan, thermal, seismic, beban static dan beban dinamik. Sehingga didapat besarnya gaya, momen, besar ekspansi serta tegangan beserta jenis dan letak tumpuannya.

Caesar II diperkenalkan tahun 1984, berasal dari sebuah perusahaan yang bernama COADE Inc. dengan menggunakan program Caesar II maka akan didapatkan hasil dengan tingkat akurasi yang sangat tinggi dan dapat mempersingkat waktu dalam proses desai. Program ini sangat popular dan sering digunakan pada industri-industri di bidang minyak dan gas bumi.

2.11.E.1 Input Caesar II

Parameter yang menjadi masukan (diinput) kedalam program Caesar II sebagai data yang akan diproses adalah sebagai berikut :

a. Node yaitu titik awal perencanaan yang akan disediakan oleh Caesar II dalam dialog box. Biasanya nilai 10 akan menjadi titik awal dari perencanaan jalur perpipaan yang akan dilakukan.

b. Application Code yaitu standard yang akan digunakan misalnya B31.3, dll. c. Pipe data yaitu data-data yang berkaitan dengan sifat-sifat fisis pipa seperti jenis

material, besar diameter, ketebalan pipa, ketebalan isolasi pipa, dll. d. Data-data desain seperti tekanan, temperature, corrosion allowance, dll.

e. Data-data pendukung yaitu data-data yang akan ditentukan secara otomatis oleh program Caesar II seperti Elastic modulus, Pipe density, dll.

2.11.E.2 Run Caesar II

Run ini merupakan proses dimana data input pada Caesar II dicompile untuk mendapatkan hasil analisa oleh Caesar II dalam bentuk output Caesar II. Umumnya proses run ini dipilih proses static linier.

2.11.E.2 Output Caesar II

Hasil output dari Caesar II merupakan hasil perhitungan fleksibilitas dan kekuatan jalur pipa berdasarkan data-data input, dan disajikan dalam bentuk tampilan animasi 3 dimensi dan berupa data-data dalam bentuk angka sebagai indikasi letak dan arah gaya-gaya, momen dan besar tegangan yang terjadi.