TK- 4090 KERJA PRAKTEK

JOB PERTAMINA – TALISMAN JAMBI MERANG

BAYUNG LENCIR – SUMATERA SELATAN

LAPORAN UMUM

Oleh: Religia Shaliha (13011074) Pembimbing : Dr. C.B. Rasrendra Agus Salim, S.T., M.T. SEMESTER I 2014/2015 PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRIKATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas karunia-Nya sehingga penulis dapat menyelesaikan Kerja Praktek di JOB Pertamina Talisman Jambi Merang dan menyusun laporan kerja praktek ini tepat pada waktunya. Kegiatan kerja praktek ini dimaksudkan untuk memenuhi salah satu syarat kelulusan yang telah ditetapkan oleh Program Sarjana Teknik Kimia Institut Teknologi Bandung.

Selama menjalani kerja praktek dan penyusunan laporan umum ini, penulis menerima banyak bantuan dari berbagai pihak. Oleh karena itu penulis ingin menyampaikan ucapan terimakasih kepada:

1. Dr. I.G.B.N Makertiharta selaku koordinator Mata Kuliah TK4090 Kerja Praktek yang memberikan kesempatan penulis untuk melaksanakan Kerja Praktek di JOB Pertamina Talisman Jambi Merang,

2. Dr. C.B. Rasrendra selaku dosen pembimbing yang telah memberi bimbingan, nasihat, saran, dan kritik dalam pelaksanaan kerja praktek,

3. Agus Salim, S.T., M.T., selaku pembimbing lapangan yang telah membantu pemahaman penulis selama melaksanakan Kerja Praktek,

4. JOB Pertamina Talisman Jambi Merang yang telah membuka kesempatan dan menyediakan materi serta sarana kepada penulis untuk melakukan Kerja Praktek, serta

5. pihak-pihak terkait yang tidak dapat disebutkan satu persatu dan telah memberi bantuan keuangan, materi, dan/atau sarana penelitian.

Penulis menyadari penulisan laporan Kerja Praktek ini masih jauh dari sempurna baik dari segi materi maupun penulisan. Karena itu, saran dan kritik yang membangun akan penulis terima dengan tangan terbuka. Semoga laporan kerja praktek ini dapat memberikan manfaat bagi kemajuan ilmu pengetahuan.

Jakarta, 18 Juli 2014

DAFTAR ISI

Halaman

Lembar Pengesahan ii

Kata Pengantar iii

Daftar Isi iv

Daftar Tabel vi

Daftar Gambar vii

I Pendahuluan 1

1.1 Latar Belakang 1

1.2 Tujuan 2

1.3 Ruang Lingkup 2

II Tinjauan Pustaka 3

2.1 Sumber Gas Alam 3

2.2 Komposisi Gas Alam 4

2.3 Proses Pengolahan Gas Alam 5

2.4 Gas Produk 8

2.4.1 Proses dan Produk Utama 9

III Bahan Baku dan Bahan Penunjang 11

3.1 Gas Mentah 11

3.2 Metil Dietanol Amin (MDEA) 12

3.3 Anti-foam Agent 12

3.4 Dehydration Molecular Sieve 13

IV Deskripsi Proses 14

4.1 Proses Pengolahan Gas 16

4.1.1 Penghilangan Liquid 16

4.1.2 Penghilangan Merkuri 17

4.1.3 Penghilangan CO2 17

4.1.4 Proses Dehidrasi 20

4.1.5 Proses De-etanasi 21

4.2 Proses Pengolahan Kondensat 21

4.2.1 Condensate Surge Vessel 21

4.2.2 Overhead Compressor 22

4.2.3 Condensate Stabilizer Column 22

4.2.4 Condensate Mercury Removal Vessel 23

4.2.5 Condensate Mercury Post Filter 23

4.2.6 Condensate Storage Sphere 24

4.2.6 Condensate Shipping Pumps 24

4.3 Proses Pengolahan Air 25

4.3.1 Proses Pemisahan Air dan Kondensat 25

4.3.2 Proses Penghilangan Gas 25

4.3.3 Proses Penampungan Air 25

V Sistem Pemroses Dan Pengendalian Proses 26

VI Produk dan Limbah 40

6.1 Produk 40 6.1.1 Sales Gas 40 6.1.2 Kondensat 40 6.2 Limbah 41 6.2.1 Produced Water 41 6.2.2 Limbah Lainnya 41

VII Sistem Utilitas Dan Pengolahan Limbah 42

7.1 Utilitas 42

7.1.1 Sistem Hot Oil 42

7.1.2 Sistem Flare 42

7.1.3 Sistem Penyediaan Bahan Bakar 42

7.1.4 Power Generation and Distribution System 43

7.1.5 Instrument And Plant Air System 43

7.1.6 Sistem Pengolahan Air 43

7.1.7 Closed and Open Drain System 44

7.1.8 Cold Closed Drain System 44

7.2 Sistem Pengolahan Limbah 44

7.2.1 Limbah Bahan Berbahaya dan Beracun (B3) 44

7.2.2 Limbah Non-Bahan Berbahaya dan Beracun (B3) 45

7.2.3 Limbah Klinis 45

7.2.4 Limbah Radioaktif 45

7.2.5 Pengolahan Limbah 45

7.2.6 Pengolahan Limbah Lumpur Bor 46

VIII Lokasi dan Denah Pabrik 47

8.1 Lokasi JOB Pertamina – Talisman Jambi Merang 47

8.2 Denah Pabrik 48

IX Organisasi dan Manajemen Perusahaan 50

9.1 Struktur Organisasi Pertamina – Talisman Jambi Merang 50

9.2 Manajemen Perusahaan 51 9.2.1 Manajemen Produksi 51 9.2.2 Manajemen Kerja 52 9.2.3 Manajemen Keuangan 52 Daftar Pustaka 53

Lampiran A Diagram Fasa Aliran 54

Lampiran B 3-Phase Separator Sizing 56

Lampiran C Multiphase Line Sizing – API RP 14E 63

Lampiran D Sistem CO2 Removal 68

Lampiran E Identitas Tempat Kerja Praktek 69

DAFTAR TABEL

Halaman

Tabel 2.1 Komposisi tipikal gas alam 4

Tabel 3.1 Analisis komposisi aliran gas mentah sumur blok Sungai

Kenawang 11

Tabel 3.2 Spesifikasi MDEA pada sistem amine exchanger 12 Tabel 3.3 Spesifikasi anti-foam agent pada sistem amine exchanger 13 Tabel 3.4 Spesifikasi dehydration molecular sieve pada sistem dehydration 13 Tabel 5.1 Daftar peralatan utama proses JOB Pertamina-Talisman Jambi

Merang 26

Tabel 5.2 Daftar beberapa instrumen pengendalian proses pada Sungai

Kenawang Gas Plant 39

Tabel 6.1 Spesifikasi kualitas sales gas 40

Tabel 6.2 Spesifikasi produced water 41

Tabel 6.3 Hasil identifikasi limbah yang dihasilkan pada JOB Pertamina-

Talisman Jambi Merang 41

DAFTAR GAMBAR

Halaman Gambar 1.1 Tinjauan umum kebutuhan gas alam di dunia untuk periode

1949-2013 1

Gambar 2.1 Tinjauan sederhana aliran material pada pemrosesan gas alam 3 Gambar 2.2 Diagram alir tahapan proses pengolahan gas 6 Gambar 2.3 Tinjauan umum produk yang mungkin terbentuk dari proses

pengolahan gas 10

Gambar 3.1 Diagram fasa aliran gas umpan Fasilitas Pemrosesan Gas Sungai

Kenawang 12

Gambar 4.1 Gambaran umum proses pengolahan gas pada JOB Pertamina-

Talisman Jambi Merang 15

Gambar 4.2 Production cooler 14

Gambar 4.3 Production separator dengan tipe horizontal 16

Gambar 4.4 Filter coalescing separator 16

Gambar 4.5 Unit proses penghilangan kandungan merkuri 17 Gambar 4.6 Sistem CO2 removal Fasilitas Pemrosesan Gas Sungai Kenawang 18

Gambar 4.7 Amine absorber sebagai unit penghilangan kandungan CO2 19

Gambar 4.8 Figur condensate surge vessel 21

Gambar 4.9 Overhead compressor 22

Gambar 4.10 Unit penstabilan kondensat 22

Gambar 4.11 Unit penghilangan merkuri yang terkandung dalam kondensat 23 Gambar 4.12 Pengambilan partikulat yang tersisa dalam kondensat 23 Gambar 4.13 Bejana bola tempat penyimpanan kondensat 24 Gambar 4.14 Sistem transportasi awal untuk mengirim kondensat pada pihak

ketiga 24

Gambar 5.1 Sistem pengendalian proses secara DCS 38

Gambar 8.1 Peta lokasi blok Jambi Merang 47

Gambar 8.2 Denah pabrik pada area Sungai Kenawang 48 Gambar 9.1 Struktur organisasi JOB Pertamina – Talisman Jambi Merang 50

BAB I

PENDAHULUAN

1.1. Latar Belakang

Kebutuhan energi diperkirakan akan terus bertambah seiring dengan pertumbuhan populasi manusia. Melihat persediaan energi saat ini, bahan bakar fosil seperti gas alam masih memegang peranan yang cukup dominan dalam menjawab kebutuhan masyarakat. Berdasarkan data dari

Energy Information Administration (Juni, 2014), hingga tahun 2013 jumlah produksi dan

konsumsi gas alam terus mengalami peningkatan. Hal ini direpresentasikan dalam Gambar 1.1 yang menunjukkan tinjauan kebutuhan gas alam di dunia.

Gambar 1.1. Tinjauan umum kebutuhan gas alam di dunia untuk periode 1949-2013. (Energy Information Administration, 2013)

Sementara itu pada skala nasional, data statistik Direktorat Jenderal Minyak dan Gas Bumi menyatakan bahwa potensi gas bumi yang dimiliki Indonesia berdasarkan pada tahun 2012 mencapai 150,7 TSCF dan produksi per tahun mencapai 3,17 TSCF. Dengan komposisi tersebut Indonesia memiliki nilai reserve to production (R/P) mencapai 47 tahun.

Konsumsi gas alam di Indonesia sebagai energi final adalah ketiga terbesar setelah BBM dan batubara (ESDM, 2012). Peningkatan jumlah kebutuhan gas alam berkorelasi positif dengan semakin luasnya penggunaan gas alam untuk kebutuhan dan bahan baku industri maupun untuk keperluan rumah tangga. Dalam bidang industri, pemanfaatan gas alam dilakukan pada berbagai sektor, antara lain sebagai sumber pembangkit energi pada PLTG, komponen produksi lifting minyak bumi, bahan baku produksi pada industri pupuk dan petrokimia, dan sebagainya.

Adanya potensi pada pengembangan sumber daya gas alam mendorong pemerintah untuk melakukan pembangunan infrastruktur melalui pembangunan fasilitas pemrosesan gas. Selain itu berbagai kebijakan dan regulasi baru mengenai pengelolaan gas alam telah dikeluarkan demi pemanfaatan gas alam untuk pemenuhan kebutuhan dalam negeri yang maksimal.

Industri pemrosesan gas berdiri dengan didasari oleh adanya bisnis antara konsumen yang memiliki perminataan gas dengan spesifikasi tertentu dan produsen yang mampu memproduksi gas sesuai dengan spesifikasi yang dibutuhkan konsumen. Proses pengolahan gas terdiri dari beberapa tahap dimulai dari gas mentah dari sumur menuju pipeline yang mengalirkan gas produk

(sales gas) di dalamnya. Pada setiap tahap pada pemrosesan gas alam, seorang insinyur Teknik

Kimia memiliki peran penting untuk merancang proses pengolahan sehingga mampu mengubah gas alam mentah menjadi gas komersial sesuai dengan spesifikasi yang diinginkan konsumen.

1.2. Tujuan

Laporan ini disusun dengan tujuan untuk mempelajari tahapan proses yang ada dalam pengolahan

raw gas (gas mentah) menjadi sales gas (gas produk) di JOB Pertamina-Talisman Jambi Merang.

1.3. Ruang Lingkup

Dalam laporan ini, tinjauan proses dilakukan pada Sungai Kenawang Gas Plant JOB Pertamina-Talisman Jambi Merang. Tinjauan proses dilakukan dalam bentuk Kerja Praktek terhitung dari tanggal 28 Mei 2014 hingga 18 Juli 2014 berlokasi di Jakarta (head office) dan Lapangan Sungai Kenawang, Blok Jambi Merang, Sumatera Selatan (plant site).

BAB II

TINJAUAN PUSTAKA

2.1. Sumber Gas Alam

Gas alam merupakan gas yang biasanya berasal dari deep reservoir. Gas alam ini dapat berdiri secara independen (non-associated gas) atau tercampur dengan minyak mentah yang biasa disebut sebagai associated gas. Associated gas ini diproduksi bersama minyak untuk kemudian dipisahkan pada casinghead maupun wellhead. Sehingga ada tiga jenis dari hasil pengolahan associated gas ini yaitu casinghead gas, oil well gas, dan dissolved gas. Sementara itu, non-associated gas biasa disebut sebagai gas kering (dry gas) maupun gas-well gas. Biasanya gas yang diproduksi berupa

non-associated gas. Untuk jenis reservoir seperti gas condensate reservoir, akibat adanya tekanan

dan temperature yang tinggi, fluida yang mengalir merupakan fluida bertekanan tinggi. Dari sumur-sumur yang ada ini, gas tersebut kemudian diolah lebih lanjut menjadi gas yang dapat dijual. Gambar 2.1 menunjukkan diagram alir sederhana dari proses pengolahan gas dari dalam perut bumi hingga menjadi produk tertentu.

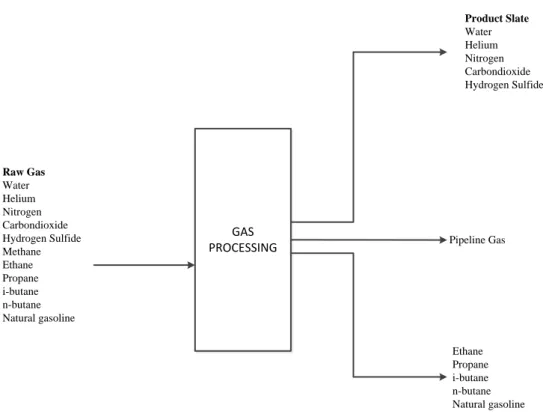

Gambar 2.1. Tinjauan sederhana aliran material pada pemrosesan gas alam (Kidnay dan Parrish, 2006)

2.2. Komposisi Gas Alam

Secara tipikal gas alam yang ada baik yang terasosiasi maupun yang tidak terasosiasi memiliki komposisi kandungannya yang berbeda. Kandungan gas alam ini biasanya bergantung pada lokasi sumur dimana kondisi dan karakteristik lingkungan sekitar. Tabel 2.1 menunjukkan komposisi tipikal dari gas alam. Kandungan yang paling banyak ialah metana dimana berada pada rentang 87 hingga 96%. Metana ini nantinya akan menjadi sales gas yang dapat dimanfaatkan untuk kebutuhan industri. Perbedaan komposisi ini biasanya akan memberikan perbedaan nilai Gross

Heating Value (GHV). GHV ini merupakan jumlah panas total yang diperoleh dari pembakaran

sempurna satu satuan volume gas di udara pada tekanan konstan. Termasuk juga nilai GHV ini dipengaruhi oleh panas ang dilepaskan akibat adanya kondensasi air pada produk hasil pembakaran (GPSA, 2012).

Tabel 2.1. Komposisi tipikal gas alam (North American Energy Standard Board, 2004)

Komponen Analisis Tipikal (%mol) Rentang (%mol)

Metana 94,9 87 – 96 Etana 2,5 1,8 – 5,1 Propana 0,2 0,1 – 1,5 i-butana 0,03 0,01 – 0,3 n-butana 0,03 0,01 – 0,3 i-pentana 0,01 Trace – 0,14 n-pentana 0,01 Trace – 0,04

Heksana plus 0,01 Trace – 0,06

nitrogen 1,6 1,3 – 5,6

Karbondioksida 0,7 0,1 – 1

oksigen 0,02 0,01 – 0,1

hidrogen trace Trace – 0,02

Spesific Gravity 0,585 0,57 – 0,62

Gross Heating Value (MJ/m3) dalam basis kering

37,8 36 – 40,2

Sementara itu, dalam gas alam sendiri terdapat berbagai macam pengotor. Pengotor-pengotor tersebut biasanya berupa substansi sebagai berikut:

Air

Biasanya gas yang akan diproduksi memiliki kandungan air yang harus dihilangkan untuk mencegah terjadinya hal-hal yang tidak diinginkan seperti gangguan pada sistem transportasi dan fasilitas proses akibat terbentuknya hidrat maupun korosi. Konsentrasi air pada gas ini bervariasi dari jumlah yang sedikit hingga dalam keadaan jenuh.

Spesi sulfur

Spesi sulfur yang ada dapat berupa carbonyl sulfide (COS), carbon disulfide (CS2), dan

sulfur itu sendiri. Selain itu spesi sulfur yang dapat terbentuk juga dapat berupa

mercaptan. Mercaptan merupakan senyawa organic dengan rumus molekul RSH yang

bersifat sangat reaktif dan berbau. Gugus R merepresentasikan gugus alkane. Gas alam biasanya mengandung methyl hingga amyl mercaptan.Senyawa ini terklasifikasikan sebagai zat yang reaktif bersama merkuri. Senyawa ini akan mudah teroksidasi bila dipapakan dengan udara dan logam untuk membentuk disulfide yang memberikan

karakteristik tidak berbau. Spesi-spesi sulfur tersebut biasanya terbentuk apabila konsentrasi hidrogen sulfida dalam gas tersebut bernilai lebih dari 2 hingga 3%.

Merkuri

Sejumlah kecil merkuri terkadang muncul dalam gas alam. Konsentrasi merkuri dalam gas ini biasa memiliki rentang dari 0,01 hingga 180 μg/Nm3. Kandungan merkuri ini

sangat berdampak negatif apabila dibiarkan begitu saja ikut diproses dalam pengolahan gas. Hal ini terjadi akibat kereaktifan merkuri terhadap logam seperti alumunium. Hal ini sangat berbahaya karena mampu melelehkan peralatan seperti alat penukar panas kriogenik yang digunakan dalam sistem proses gas. Maka dari itu, biasanya dibutuhkan unit penghilang merkuri hingga 0,01 μg/Nm3 (Francis dan Taylor, 2006).

NORM

NORM merupakan singkatan dari naturally occurring radioactive material atau material-material yang secara alamiah bersifat radioaktif. Material-material-material ini juga memiliki kemungkinan untuk muncul pada gas alam yang ada. Gas radioaktif seperti radon salah satunya dapat terkandung dalam wellhead gas pada konsentrasi 1 hingga 1,45 pCi/l

Diluents

Terkadang gas alam yang diambil dari sumur tidak selamanya memiliki kandungan komponen-komponen tipikal seperti pada Tabel 2.1. Dalam beberapa kasus terdapat pula gas-gas yang mengandung sejumlah senyawa-senyawa yang tidak diinginkan. Sebagai contoh, menurut Hobson dan Tiratso (1985) beberapa sumur yang pernah ditinjau memiliki kandungan zat seperti karbondioksida sebesar 92%, hidrogen sulfida sebesar 88% dan nitrogen sebesar 86%.

Oksigen

Untuk daerah-daerah yang dengan sistem pengumpul gas dengan tekanan operasi di bawah tekanan atmosfer, terkadang dapat menyebabkan masuknya oksigen dari udara luar. Hal ini terjadi akibat beberapa kemungkinana seperti kebocoran, kerangan yang terbuka dan kemungkinan-kemungkinan lainnya. Oksigen dalam jumlah besar ini mampu menyebabkan korosi pada sistem perpipaan maupun unit-unit pemrosesan gas.

2.3. Proses Pengolahan Gas Alam

Secara umum, proses pengolahan gas alam ini memiliki tahapan pengolahan yang tipikal seperti yang ditunjukkan pada Gambar 2.2. Masing-masing tahapan pemrosesan ini memiliki tujuannya masing-masing bergantung pada sistem unit pemrosesan yang dibutuhkan serta spesifikasi yang diinginkan pada gas produk atau sales gas. Dalam sebuah pabrik pengolahan gas, urutan tahapan proses ini bersifat fleksibel bergantung pada berbagai faktor seperti keefektifan hingga material-material yang digunakan dalam setiap unit proses pengolahan gas.

Berikut adalah penjabaran dari berbagai tahapan proses yang umum muncul pada sistem pemrosesan gas alam:

Gambar 2.2. Diagram alir tahapan proses pengolahan gas (Kidnay dan Parrish, 2006).

Dehidrasi

Setiap sistem pemrosesan gas biasa memanfaatkan sistem dehidrasi untuk menghilangkan kandungan air dalam gas. Sistem dehidrasi ini dilakukan untuk menghindari beberapa hal seperti korosi maupun pengendapan akibat terbentuknya hidrat. Sehingga spesifikasi air ini pun diatur selain untuk memenuhi kandungan produk yang diinginkan, namun juga untuk memenuhi spesifikasi perpipaan yang ada dalam sistem pemrosesan.

Hydrocarbon recovery

Tahapan proses ini biasanya muncul untuk pabrik pengolahan gas yang menginginkan terbentuknya produk tertentu seperti LNG maupun NGL. Pada tahapan ini biasanya selalu diikuti dengan proses pemisahan kriogenik untuk mengambil gas etana dan fraksi-fraksi hidrokarbon lainnya yang lebih berat.

Nitrogen rejection

Dalam kasus tertentu gas yang diambil dari sumur tersebut memiliki kualitas yang rendah. Kualitas gas ini biasanya memiliki kandungan nitrogen yang tinggi sehingga perlu dihilangkan untuk menyusutkan volume gas. Selain itu, tujuan tahapan ini juga agar proses pengolahan gas yang ada dapat lebih efektif. Secara teknis, proses penghilangan nitrogen ini dapat dilakukan dengan cara pemisahan kriogenik. Namun, saat ini telah berkembang sistem penghilangan nitrogen secara membran dan penggunaan absorben.

Tahapan proses ini hanya muncul ketika kandungan helium yang ada dalam gas masukan berada pada konsentrasi di atas 0,5%v/v. Tujuan dari adanya unit proses ini ialah agar didapatkannya helium murni. Helium murni ini kemudian dapat dijual karena harganya yang tinggi.

Penghilangan gas asam

Penghilangan gas asam ini biasa dilakukan dalam suatu unit penghilangan menggunakan sistem amine. Hal ini dilakukan untuk menghilangkan senyawa-senyawa seperti CO2 atau

H2S. Tahapan proses ini diaplikasikan dalam sistem pemrosesan gas untuk mencegah

terjadinya korosi pada fasilitas proses dan transportasi yang ada. Selain itu, hal ini dilakukan untuk memenuhi spesifikasi dari gas produk yang diinginkan.

Liquid processing

Dalam suatu pemrosesan gas akan mengalami tahapan pemisahan untuk memisahkan umpan yang ada menjadi tiga fasa yaitu fasa gas, liquid dan aqueous. Liquid yang dihasilkan ini tentu membutuhkan pemrosesan sehingga dapat diolah kembali atau dijual menjadi produk lain yang berharga.

Transportasi dan penyimpanan

Proses transportasi dan penyimpanan tentu merupakan tahapan pemrosesan yang pasti ada dalam suatu gas plant. Beberapa produk dari proses pengolahan gas ini memiliki spesifikasi transportasi dan penyimpanan tertentu. Bergantung pula pada lokasi konsumen dari gas yang ada.

Untuk menyokong proses utama dalam pengolahan gas ini tentunya terdapat sistem pendukung seperti sistem utilitas, sistem proses kontrol serta sistem keselamatan:

Sistem utilitas

Sistem utilitas yang tipikal pada proses pengolahan gas yang ada ialah sistem penyediaan energi, fluida pemanas, cooling water, udara instrument, nitrogen-purge gas, serta sistem bahan bakar. Biasanya pabrik pengolah gas ini membeli tenaga listrik dari pihak ketiga. Namun untuk kondisi tertentu, beberapa gas plant juga mampu menciptakan sumber tenaga listrik sendiri. Sistem kogenerasi ini dianggap lebih menguntungkan karena dapat menekan biaya operasi terutama pada gas turbin untuk menggerakkan kompresor. Lebih lanjut lagi, dibanding dengan pabrik pengolah minyak dan industri kimia, uap dan hot oil tidak terlalu dominan digunakan pada gas plant. Kegunaan utama sistem tersebut ialah untuk proses regenerasi pelarut dan juga untuk reboiler. Sistem utilitas lainnya ialah air pendingin yang utamanya digunakan pada alat penukar panas pada kompresor.

Sementara itu, material penting sebagai sistem utilitas yang harus ada pada pabrik pemrosesan gas ialah udara instrumentasi kering (dry instrument air). Hal ini disebabkan oleh penggunaan kerangan pada sistem pemrosesan gas ini secara dominan menggunakan kerangan otomatis. Tekanan udara ini pada umumnya berkisar pada 100 psig (7 barg). Maka dari itu, biasanya pada gas plant terdapat satu atau lebih kompresor cadangan untuk memastikan bahwa udara kering ini selalu tersedia. Selain itu, pada banyak operasi terdapat pula molecular sieve dryer untuk menghindari membekunya udara akibat kandungan moisture dalam sistem perpipaan ini, terutama pada musim dingin atau di daerah dengan udara malam yang ekstrem.

Sementara itu, nitrogen digunakan untuk sistem purging. Kemurnian yang dibutuhkan bergantung pada penggunaannya sendiri (biasanya tidak terlalu tinggi). Tidak jarang

membran atau pressure swing adorption (PSA). Untuk jumlah yang besar, pemurnian nitrogen ini dilakukan menggunakan fraksionasi kriogenik sehingga dapat menekan biaya pemurnian.

Berkaitan dengan sistem bahan bakar, gas plant biasanya menggunakan sebagian dari gas hasil produksi untuk dijadikan sebagai bahan bakar proses, boiler, dan hot-oil furnace. Selain untuk meminimalkan biaya operasi, penggunaan gas hasil produksi ini ditujukan untuk menjaga bahan bakar tanpa partikulat dan memiliki nilai kalor pemanasan yang konstan.

Sistem kontrol proses

Sistem kontrol proses ini semakin marak digunakan untuk mengurangi pengeluaran perusahaan terutama dalam sisi biaya pekerja. Kebanyakan gas plant menggunakan sistem pengontrol berjenis DCS atau digital control system untuk setiap unit. Sistem ini diaplikasikan baik untuk kontrol dari proses itu sendiri maupun untuk mencetak arsip operasi dengan mudah. Sistem kontrol lain yang lebih rumit ialah APC atau advanced

process control dimana pada sistem ini digunakan algoritma-algoritma bervariabel banyak

yang mampu melakukan optimisasi proses operasi. Adapula sistem SCADA atau

supervisory control and data acquisition). Kelebihan sistem ini ialah kemampuannya

untuk mengontrol sistem-sistem pada lapangan seperti peralatan dehidrasi, kerangan aliran, dan juga sistem kompresor.

Sistem kontrol proses yang otomatis ini membutuhkan masukan data yang akurat sehingga proses pengaturannya akan berjalan sesuai dengan yang diinginkan. Untuk memastikan hal tersebut biasanya terdapat teknisi-teknisi yang bertugas untuk secara manual melakukan maintenance dan kalibrasi misalnya pada temperatur, tekanan, sensor aliran, dan berbagai instrumen yang menggunakan data komposisi atau analisis mendalam.

Sistem keselamatan

Sistem keselamatan tentu menjadi aspek penting yang wajib ada pada setiap gas

plant.Sistem ini mencakup pemadaman darurat untuk gas inlet serta relief valve dan sistem

ventilasi yang akan menghubungkan unit dengan flare. Sistem flare ini sendiri merupakan detektor keganjilan yang terjadi pada plant dan dapat membantu operator untuk mengamati keseluruhan proses yang terjadi dalam lapangan. Apabila kebanyakan gas yang dikeluarkan kebanyakan methane, api akan menyala dengan terang tetapi tidak berasap. Asap ini disebabkan oleh kandungan hidrokarbon yang ikut terbakar pada flare.

2.4. Gas produk

Gas produk biasanya dikategorikan menjadi dua jenis yaitu high quality gas dan subquality gas. Klasifikasi gas ini didasarkan pula pada kandungan liquidnya. Berdasarkan kandungan liquid tersebut gas produk ini dibagi menjadi rich dan lean gas. Sedangkan dilihat dari kandungan sulfurnya, terdapat sweet dan sour gas.

Kandungan liquid dalam gas hasil produksi sangatlah diperhatikan. Semakin banyak cairan yang ada (dalam hal ini ialah fraksi C2+) dalam gas, maka gas tersebut akan semakin mahal. Hal ini

dikarenakan oleh nilai jual cairan tersebut lebih tinggi dibanding dengan sales gas. Kuantifikasi dari kandungan cairan dalam campuran gas alam ini dinyatakan dalam GPM atau galon cairan yang dapat diambil dalam 1 MSCF gas. Penentuan nilai GPM ini biasanya berkaitan dengan komposisi gas tersebut.

Pada tinjauan kandungan sulfurnya, semakin tinggi konten sulfur dalam gas maka semakin asam gas tersebut. Sweet gas sendiri menyatakan gas dengan jumlah sulfur (biasanya H2S) dalam jumlah

sedikit atau bahkan dapat diabaikan. Biasanya konsentrasi H2S dalam sweet gas berada di bawah

4 ppmv. Jika gas keluaran berupa sour gas akan memperbesar kemungkinan timbulnya korosi pada fasilitas selanjutnya seperti dalam sistem perpipaan. Korosi ini terjadi akibat reaksi H2S dengan

air membentuk senyawa korosif. Produk korosi ini ialah besi sulfida atau FeSx yang berwujud

serbuk hitam.

2.4.1. Proses dan Produk Utama

Kegunaan produk dari pemrosesan gas ini ialah selain menjadi bahan bakar, digunakan pula sebagai umpan industri petrokimia. Sehingga proses yang diperlukan untuk menghasilkan gas produk ini melalui tiga tahapan utama yaitu:

Pemurnian

Pemurnian ini dilakukan untuk menghilangkan material baik berharga maupun tidak. Tujuan utamanya ialah untuk memastikan bahwa gas-gas tersebut dapat digunakan dengan baik dalam pemenuhan kebutuhan industri.

Pemisahan

Pemisahan ini dilakukan untuk meningkatkan nilai jual dari produk yang dihasilkan dimana menjadi senyawa hidrokarbon yang berdiri independen dan dapat digunakan langsung oleh industri-industri yang membutuhkan.

Pencairan

Pencairan atau likuefaksi ini dilakukan untuk meningkatkan massa jenis dari gas sehingga akan mempermudah penyimpanan dan transportasi.

Dari ketiga proses tersebut akan dihasilkan berbagai jenis produk yang telah terbagi-bagi menjadi senyawa independen sendiri. Gambar 2.3 menunjukkan gambaran mengenai kemungkinan produk yang akan terbentuk dari bahan baku yang ada. Gas mentah ini akan mengandung berbagai fraksi hidrokarbon serta kandungan-kandungan pengotor layaknya air dan gas-gas pengotor lainnya. Sementara itu untuk produk terdapat tiga buah klasifikasi golongan produk hasi pengolahan gas. Klasifikasi gas produk tersebut terdiri dari:

Gas pengotor

Gas produk (sales gas)

GAS PROCESSING Product Slate Water Helium Nitrogen Carbondioxide Hydrogen Sulfide Pipeline Gas Ethane Propane i-butane n-butane Natural gasoline Raw Gas Water Helium Nitrogen Carbondioxide Hydrogen Sulfide Methane Ethane Propane i-butane n-butane Natural gasoline

Gambar 2.3. Tinjauan umum produk yang mungkin terbentuk dari proses pengolahan gas (Kidnay dan Parrish, 2006).

BAB III

BAHAN BAKU DAN BAHAN PENUNJANG

3.1. Gas Mentah

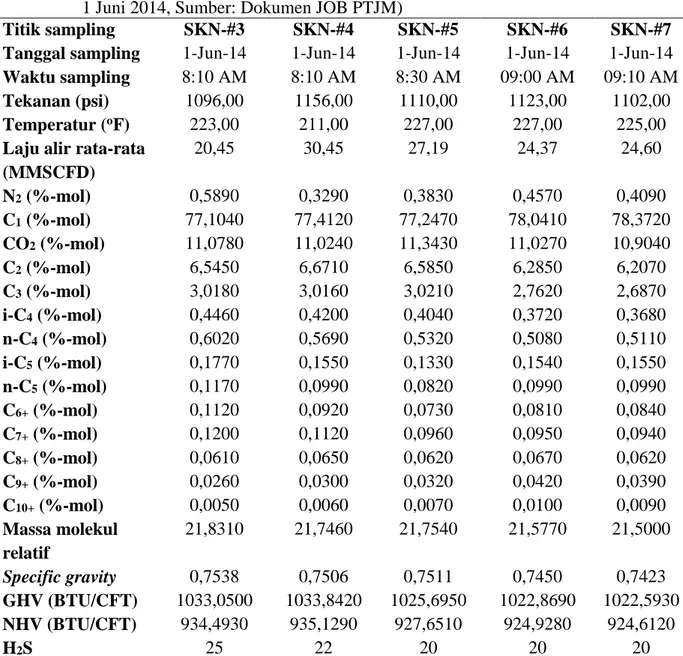

Bahan baku dalam proses pengolahan gas di fasilitas Sungai Kenawang JOB Pertamina Talisman Jambi Merang ini berupa gas mentah. Tabel 3.1 menunjukkan komposisi dari aliran gas mentah di sumur Sungai Kenawang.

Tabel 3.1. Analisis komposisi aliran gas mentah sumur blok Sungai Kenawang (tanggal sampling: 1 Juni 2014, Sumber: Dokumen JOB PTJM)

Titik sampling SKN-#3 SKN-#4 SKN-#5 SKN-#6 SKN-#7

Tanggal sampling 1-Jun-14 1-Jun-14 1-Jun-14 1-Jun-14 1-Jun-14 Waktu sampling 8:10 AM 8:10 AM 8:30 AM 09:00 AM 09:10 AM

Tekanan (psi) 1096,00 1156,00 1110,00 1123,00 1102,00

Temperatur (oF) 223,00 211,00 227,00 227,00 225,00

Laju alir rata-rata (MMSCFD) 20,45 30,45 27,19 24,37 24,60 N2 (%-mol) 0,5890 0,3290 0,3830 0,4570 0,4090 C1 (%-mol) 77,1040 77,4120 77,2470 78,0410 78,3720 CO2 (%-mol) 11,0780 11,0240 11,3430 11,0270 10,9040 C2 (%-mol) 6,5450 6,6710 6,5850 6,2850 6,2070 C3 (%-mol) 3,0180 3,0160 3,0210 2,7620 2,6870 i-C4 (%-mol) 0,4460 0,4200 0,4040 0,3720 0,3680 n-C4 (%-mol) 0,6020 0,5690 0,5320 0,5080 0,5110 i-C5 (%-mol) 0,1770 0,1550 0,1330 0,1540 0,1550 n-C5 (%-mol) 0,1170 0,0990 0,0820 0,0990 0,0990 C6+ (%-mol) 0,1120 0,0920 0,0730 0,0810 0,0840 C7+ (%-mol) 0,1200 0,1120 0,0960 0,0950 0,0940 C8+ (%-mol) 0,0610 0,0650 0,0620 0,0670 0,0620 C9+ (%-mol) 0,0260 0,0300 0,0320 0,0420 0,0390 C10+ (%-mol) 0,0050 0,0060 0,0070 0,0100 0,0090 Massa molekul relatif 21,8310 21,7460 21,7540 21,5770 21,5000 Specific gravity 0,7538 0,7506 0,7511 0,7450 0,7423 GHV (BTU/CFT) 1033,0500 1033,8420 1025,6950 1022,8690 1022,5930 NHV (BTU/CFT) 934,4930 935,1290 927,6510 924,9280 924,6120 H2S 25 22 20 20 20

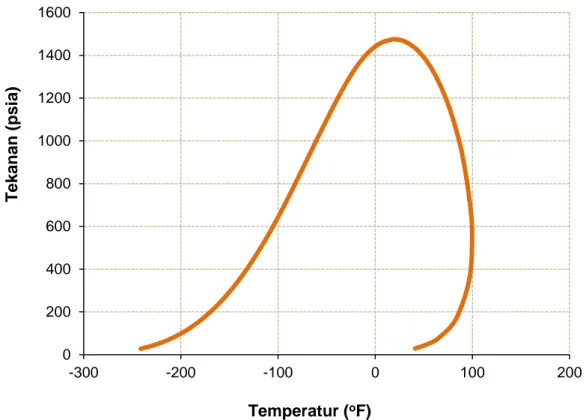

Berdasarkan komposisi penyusun gas mentah tersebut dan kondisi operasinya, dapat diketahui diagram fasa aliran umpan seperti yang ditunjukkan pada Gambar 3.1. Aliran umpan ini memiliki titik krikondenbar pada 1475 psia dan titik krokondenterm pada 99,75 F.

Gambar 3.1. Diagram fasa aliran gas umpan Fasilitas Pemrosesan Gas Sungai Kenawang

3.2. Metil Dietanol Amine (MDEA)

Metil Dietanol Amine atau MDEA ini merupakan bahan kimia pengambil CO2 yang digunakan

pada sistem penghilangan gas CO2. Tabel 3.2 menunjukkan spesifikasi Metil Dietanol Amine yang

digunakan pada unit penghilangan gas CO2 ini.

Tabel 3.2. Spesifikasi MDEA pada sistem Amine

Parameter Spesifikasi

Nama produk UCARSOL™ AP SOLVENT 802

Amine mixture 100%

Amine strength (%-berat) 45-50 CO2 loading (mol/mol) 0,01-0,02

3.3. Anti-foam Agent

Anti-foam agent merupakan senyawa yang digunakan untuk mencegah terjadinya foaming

terutama pada sistem amine. Foaming merupakan kasus munculnya busa yang mengakibatkan terganggunya proses penghilangan CO2. Masalah tersebut disebabkan oleh kontak vapor-liquid

yang tidak sempurna, distribusi larutan yang tidak sempurna, dan hold up larutan yang mengakibatkan carry over dan gas yang off-spec. Foaming juga disebabkan oleh padatan yang mengendap, hidrokarbon cair, dan garam-garam akibat degradasi produk amine. Untuk mengatasi hal tersebut maka dibutuhkan suatu zat yang mampu mencegah timbulnya foaming seperti

anti-foam agent. Pada fasilitas Sungai Kenawang ini, spesifikasi anti-anti-foam agent yang digunakan

ditunjukkan pada Tabel 3.3.

0 200 400 600 800 1000 1200 1400 1600 -300 -200 -100 0 100 200 T ek an an ( ps ia) Temperatur (oF)

Tabel 3.3. Spesifikasi anti-foam agent pada sistem amine exchanger

Parameter Spesifikasi

Nama produk UCARSOL™ GT-10 Antifoam

Proprietary antifoam 100%

3.4. Dehydration Molecular Sieve

Pada pengolahan gas di fasilitas Sungai Kenawang terdapat unit dehidrasi yang digunakan untuk menghilangkan kadar air hingga konsentrasi tertentu. Sistem dehidrasi yang digunakan ialah dehidrasi menggunakan desikan padat dalam hal ini berupa molecular sieve. Spesifikasi molecular

sieve yang digunakan ditunjukkan pada Tabel 3.4.

Tabel 3.4. Spesifikasi molecular sieve pada sistem dehydration

Parameter Spesifikasi

Nama produk Molsiv Adsorbents UI-94 1/8

Komposisi

1. Silikon oksida (sintetis) 2. aluminium oksida (non-serat) 3. Natrium oksida 4. Magnesium oksida <50 %-berat <30 %-berat <30 %-berat <5 %-berat

BAB IV

DESKRIPSI PROSES

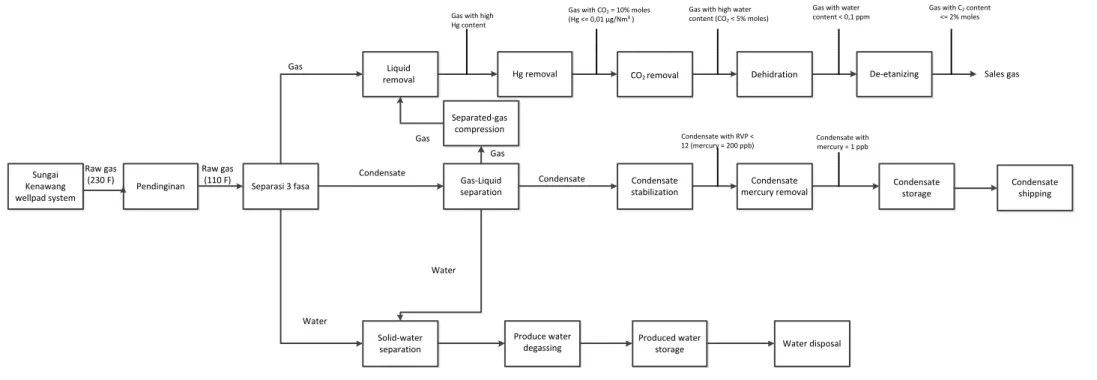

JOB Pertamina-Talisman Jambi Merang ini memiliki dua buah fasilitas pengolahan gas yang yaitu Sungai Kenawang dan Pulau Gading. Diagram alir blok proses pengolahan gas yang ada direpresentasikan pada Gambar 4.1.

Fasilitas Pulau Gading memiliki 4 buah kluster sumur (well pad) dengan kapasitas pengolahan sebesar 95 MMSCFD. Gas mentah yang diproduksi dari well pad tersebut mengalami proses tahap awal pada surface facilitites yang terdapat di fasilitas produksi Pulau Gading. Fasilitas tersebut meliputi proses pendinginan serta separasi gas mentah berdasarkan fasanya menjadi gas, kondensat, dan air. Proses kemudian dilanjutkan dengan pengolahan masing-masing gas, kondensat, dan air. Gas, kondensat, dan air yang telah dilakukan pemrosesan awal kemudian dialirkan ke stasiun pengolahan gas sentral Sungai Kenawang.

Sementara itu, pada fasilitas produksi Sungai Kenawang terdapat 2 buah well pad yang mengalirkan gas mentah dengan laju alir total sekitar 127 MMSCFD menuju stasiun pengolahan gas sentral. Proses pengolahan dari gas mentah menjadi produk berupa sales gas dan kondensat dilakukan melalui beberapa tahap. Tahap paling awal dari rangkaian proses pengolahan gas mentah adalah penurunan suhu dan separasi gas mentah.

Aliran gas mentah dari sumur Sungai Kenawang memiliki temperatur berkisar 230 oF. Untuk menjaga unjuk kerja dari peralatan proses di surface facilities serta untuk menjenuhkan fasa aliran gas mentah sebelum dipisahkan di separator, temperatur aliran gas mentah dari sumur perlu diturunkan. Aliran gas mentah dari sumur didinginkan hingga 110 oF pada SK Production Cooler (SK-15-E-01) yang berjenis forced draft air-cooled exchanger. Gambar production cooler ini ditampilkan pada Gambar 4.2.

Gambar 4.2. SK Production Cooler (SK-15-E-01)

Aliran gas mentah kemudian dipisahkan berdasarkan fasanya menjadi gas, air, dan kondensat pada unit SK Production Separator (SK-15-V-01) bertipe horizontal seperti yang ditunjukkan pada Gambar 4.3. Proses pemisahan yang dilakukan di separator adalah pemisahan secara gravitasi dengan memanfaatkan prinsip perbedaan massa jenis antara fasa gas, kondensat, dan air.

De-etanizing

Sungai Kenawang wellpad system

Pendinginan Separasi 3 fasa

Liquid

removal Hg removal CO2 removal Dehidration

Separated-gas compression Gas-Liquid separation Condensate stabilization Condensate

mercury removal Condensate storage

Condensate shipping

Solid-water separation

Produce water

degassing Produced water storage Water disposal

Sales gas Raw gas (230 F) Raw gas (110 F) Gas Condensate Gas Gas Condensate Condensate with RVP <

12 (mercury = 200 ppb) Condensate with mercury = 1 ppb Gas with high

Hg content

Gas with CO2 = 10% moles

(Hg <= 0,01 μg/Nm³ )

Gas with high water content (CO2 < 5% moles)

Gas with water content < 0,1 ppm

Gas with C2 content

<= 2% moles

Water

Water

Fasa gas mengalir di bagian atas kolom. Sementara itu, lapisan tengah pada bagian liquid merupakan kondensat sedangkan lapisan paling bawah adalah air. Gas, kondensat, dan air yang telah dipisahkan kemudian masing-masing diolah untuk menghasilkan sales gas dan kondensat yang memiliki spesifikasi sesuai kontrak serta produced water yang memenuhi baku mutu untuk dibuang ke lingkungan.

Gambar 4.3. SK Production Separator (SK-15-V-01)

4.1. Proses Pengolahan Gas 4.1.1. Penghilangan Liquid

Aliran gas keluaran SK Production Separator kemudian memasuki filter coalescing separator (SK-18-F-01) untuk dibersihkan lebih lanjut dari kotoran, kondensat dan air sisa yang masih terkandung di dalamnya. Filter coalescing separator bekerja dengan cara menggabungkan kotoran serta tetesan kondensat dan air menjadi molekul dengan ukuran yang lebih besar kemudian menyaringnya pada suatu screen. Figur filter coalescing separator ini ditunjukkan oleh Gambar 4.4.

4.1.2. Penghilangan Merkuri

Sistem berikutnya ialah sistem penghilangan Merkuri yang terdiri atas Gas Mercury Adsorber (SK-18-V-01) seperti pada Gambar 4.5 dan Post Filter (SK-18-F-03).

Gambar 4.5. Unit proses penghilangan kandungan Merkuri.

Aluminium merupakan material penyusun dari sebagian besar peralatan di fasilitas proses. Kandungan merkuri yang tinggi pada gas dapat menyebabkan kerusakan pada peralatan proses diakibatkan oleh adanya reaksi amalgam antara merkuri dan aluminium. Oleh karena itu, aliran gas keluaran filter coalescing separator kemudian menuju Sistem Mercury Removal untuk diturunkan kadar merkurinya hingga di bawah 0,01 μg/Nm3. Penghilangan merkuri dilakukan pada

kolom gas mercury adsorber menggunakan adsorber berjenis impregnated active sulfur. Merkuri dalam gas terikat dan bereaksi dengan sulfur pada bed sesuai dengan persamaan reaksi sebagai berikut:

S + Hg HgS ... (1)

Aliran gas keluaran kolom gas mercury absorber kemudian masuk ke mercury post filter untuk menanggulangi terjadinya carry over adsorben pada aliran gas sehingga adsorben tidak terbawa dan tercampur dengan aliran gas berikutnya.

4.1.3. Penghilangan CO2

Kandungan CO2 dalam gas mengakibatkan gas bersifat asam dan korosif terhadap peralatan proses

jika bersenyawa dengan air. Proses penurunan kadar CO2 dalam gas (gas sweetening) dilakukan

di dalam Sistem Amine baik secara fisika maupun secara kimia. Proses fisika dalam sistem ini dilakukan dengan memanfaatkan perbedaan kelarutan CO2 dalam gas dan amina, sedangkan

proses kimia pada sistem ini dilakukan dengan melibatkan reaksi antara CO2 dan amine absorbent

GAS FROM GAS MERCURY REMOVAL RICH SOLVENT TO HP FLASH DRUM TREATED GAS TO DEHYDRATION SYSTEM HOT OIL TO RETURN HEADER

HOT OIL FROM SUPPLY HEADER

FLASH VAPOUR TO THERMAL OXIDIZER FROM WATER MAKE UP

PUMPS 1 2 3 4 5 6 7 9 8 10 11 12 E-01 E-03 V-01 E-02 C-01 C-02 C-03 C-01 Amine Absorber C-02 Flash Column C-03 Amine Regenerator

Pada Sistem Amine, CO2 dihilangkan dari kisaran 10%-mol hingga di bawah 5%-mol dengan

menggunakan proses absorpsi lisensi UOP. Sistem ini terdiri atas Amine Feed-Product Exchanger (SK-25-E-01), amine absorber (SK-25-C-01) seperti pada Gambar 4.7, dan treated gas cooler (SK-25-E-02).

Gambar 4.7. Amine Absorber sebagai unit penghilangan kandungan CO2.

Pada sistem ini digunakan absorben berjenis MDEA UCARSOL™ AP SOLVENT 802 dari DOW

Chemicals dengan amine strength senilai 45-50 %-berat. Dengan konsentrasi tersebut, MDEA

memiliki kemampuan absorpsi 0,01-0,02 mol asam/mol amina. Larutan amina yang terlibat pada

amine sustem ini memiliki volume total mencapai 200.000 L.

Proses absorpsi terjadi saat aliran gas yang mengalir dari bagian bawah kolom kontak dengan

amine absorbent yang dilirkan dari bagian atas kolom sesuai dengan reaksi sebagai berikut:

CO2 + H2O + R1R2R3N ↔ R1R2R3NH+ HCO3− ………. (2)

Proses absorpsi gas asam oleh amina merupakan reaksi yang reversibel dimana pada tekanan tinggi dan temperatur rendah amina mudah menyerap asam. Sementara itu, proses regenerasi absorben amina memanfaatkan karakteristik amina yang pada tekanan rendah dan temperatur tinggi cenderung tidak mengabsorpsi asam.

Salah satu aditif yang digunakan pada amine system adalah anti-foam dengan merk UCARSOL™ GT-10 Antifoam. Anti-foam berperan untuk mengurangi buih yang terbentuk di dalam kolom

amine absorber. Buih yang terbentuk di kolom amine absorber dapat menyebabkan pressure drop

yang tinggi dan turunnya efisiensi perpindahan massa. Hal tersebut pada akhirnya dapat mengakibatkan turunnya kualitas absorpsi.

Selain itu, kolom amine absorber juga dilengkapi dengan water wash pada bagian atas kolom .

Water wash berfungsi untuk memisahkan amina yang terbawa aliran gas serta menurunkan

Amina keluaran amine absorber merupakan amina yang kaya akan kandungan CO2, H2S, dan air

jenuh (rich amine). Rich Amine tersebut melalui proses regenerasi agar dapat digunakan kembali. Proses regenerasi amina diawali dengan flashing tahap pertama pada HP flash drum (SK-25-C-02) dan dilanjutkan dengan flashing tahap kedua di LP flash column (SK-25-C-03). Proses flashing pada HP flash drum dilakukan dari 1000 psig menjadi 120 psig sehingga hidrokarbon ringan yang terabsorpsi pada amina lepas sebagai gas. Proses flashing tahap kedua kemudian dilakukan dari 120 psig menjadi 10 psig di LP flashing column. Pada proses ini, air jenuh, CO2 dan H2S lepas

dari amina.

Gas keluaran LP flashing column kemudian dikondensasi di acid gas condenser (SK-25-E-05) dan direfluks kembali ke LP flashing column. Gas hidrokarbon, CO2, dan H2S yang telah dilucuti dari

kolom ini kemudian dialirkan ke dan dioksidasi pada 900 oF di thermal oxidizer (SK-25-PK-03). Sementara itu, amina keluaran LP flashing column kemudian diregenerasi di Amine Regenerator melalui proses pemanasan menggunakan reboiler. Keluaran Amine Regenerator merupakan Lean Amine yang kemudian disirkulasi/dialirkan ke sistem melalui Amine Absorber.

Proses absorpsi antara CO2 dan H2S amine absorbent merupakan reaksi eksotermik yang

meningkatkan temperatur aliran gas dari 106 oF menjadi 145 oF. Untuk menghindari terjadinya kondensasi gas selama gas ditransportasikan, aliran gas keluaran amine absorber diturunkan temperaturnya di amine feed-product exchanger (SK-25-E-01) berjenis shell and tube hingga temperatur 133 oF. Pendinginan aliran gas dilakukan dengan memanfaatkan aliran gas inlet amine

absorber sebagai fluida pendingin.

Untuk memasuki proses selanjutnya, yaitu proses penghilangan air, gas ditransportasikan melalui pipa sepanjang 100 m. Selama proses transportasi ini gas dengan temperatur tinggi dapat terdinginkan oleh lingkungan dan rentan membentuk liquid dari kandungan air dan hidrokarbon fraksi berat yang terdapat pada aliran gas. Keberadaan liquid pada aliran gas dapat menyebabkan rejim aliran slugging yang dapat menyebabkan gangguan mekanik dan instabilitas tekanan pada pipa gas.

Berdasarkan hal tersebut, aliran gas diturunkan temperaturnya agar mencapai lewat jenuh menggunakan treated gas cooler (SK-25-E-02) kemudian dipisahkan dari liquid di treated gas

knock out drum (SK-25-V-01). Liquid yang diperoleh dari proses pemisahan ini berwujud

kondensat, air dan larutan amine. Kondensat yang tertampung kemudian dialirkan ke HP Flare KO Drum sedangkan larutan amine yang tertampung dikembalikan ke HP flash drum. Overhead gas pada treated K.O. drum kemudian diolah lebih lanjut di unit penurunan kadar air (dehidrasi).

4.1.4. Proses Dehidrasi

Proses dehidrasi gas dilakukan pada dua buah Dehydration Vessel (SK-30-V-01) yang dioperasikan secara bergantian. Penurunan kadar air dilakukan menggunakan molecular sieve bed berbahan silikat hingga di bawah 0,1 ppm. Sementara itu, regenerasi molecular sieve dilakukan dengan mengalirkan gas panas ke dalam unggun sehingga moisture yang terjebak dapat lepas dari unggun.

Aliran gas dari dehydration vessel masuk ke dust filter (SK-30-F-01) dimana partikel-partikel

molecular sieve bed yang terbawa disaring. Gas kemudian masuk ke gas-gas exchanger

(SK-45-E-01) untuk diturunkan temperaturnya dan diteruskan ke cold separator (SK-45-V-01) untuk dipisahkan antara gas dan kondensat. Gas dari cold separator memiliki komposisi yang didominasi oleh kandungan C1-C4, sedangkan kondensat yang dihasilkan didominasi oleh kandungan C5+.

Liquid keluaran cold separator masuk ke gas-gas exchanger untuk dinaikkan temperaturnya dan dialirkan masuk De-Ethanizer Column (SK-45-C-01). Gas dari cold separator kemudian dialirkan ke JT valve/Turbo Expander. Pada bagian ini, gas diturunkan tekanan dan temperaturnya hingga 250 psig dan -90 oF kemudian dialirkan ke De-Ethanizer Column.

4.1.5. Proses De-Etanasi

Fraksi C2 ke bawah pada aliran gas dari Turbo Expander dan kondensat dari gas-gas exchanger

dipisahkan di dalam de-ethanizer c olumn (SK-45-C-01). Proses pemisahan dilakukan dengan prinsip distilasi. Produk bawah yang dihasilkan oleh kolom de-etanasi ini memiliki batas kandungan C2 maksimal 2%-mol.

Sementara itu, produk atas kolom de-etanasi berupa gas yang didominasi oleh C1-C2 dialirkan

melalui reflux exchanger (SK-45-E-02) kemudian ke gas-gas exchanger sebagai fluida pendingin. Gas tersebut dikompresi dan didinginkan sehingga bertekanan 360 psig dan bertemperatur -20 oF. Gas kemudian dialirkan ke sales gas suction scrubber (SK-50-V-01) untuk dilakukan proses pemisahan akhir dari komponen liquid sisa dalam yang masih terkandung di dalam aliran gas. Gas yang telah bersih dari liquid kemudian dikompresi di sales gas compressor (SK-50-K-01) dan didinginkan di sales gas compressor aftercooler (SK-50-E-01) untuk selanjutnya dialirkan sebagai

sales gas.

4.2. Proses Pengolahan Kondensat 4.2.1. Condensate Surge Vessel

Gambar 4.8 menunjukkan figur dari condensate surge vessel. Pada condensate surge vessel ini, kondensat yang telah dipisahkan dari gas dan air akan dipisahkan kembali antara kondensat, air, dan gas yang masih terkandung dalam kondensat. Dilakukan penurunan tekanan dari 1000 psi menuju 250 psi. Air yang terkandung akan disalurkan menuju unit produced water hydrocyclone

package dan gas yang terkandung disalurkan menuju unit overhead compressor dan melaju ke filter coalescing separator. Temperatur gas saat keluar dari unit condensate surge vessel sebesar

4.2.2. Overhead Compressor

Setelah dilakukan pemisahan kembali dari kompresor, gas yang masih terkandung dalam kondensat akan dikembalikan ke aliran gas. Pada unit overhead compressor ini, gas tersebut akan diberikan tekanan sebesar 1041 psig dan menuju ke unit filter coalescing separator. Kompresor tersebut ditunjukkan pada Gambar 4.9.

Gambar 4.9. Overhead compressor

4.2.3. Condensate Stabilizer Column

Kondensat yang dihasilkan dari unit surge vessel akan distabilkan dengan pemanas boiler agar mencapai RVP (Reid Vapor Pressure) < 12. Hal ini dilakukan karena kondensat akan menjadi tidak stabil dan bertekanan tinggi apabila berada pada tekanan di atas 12 psia dengan suhu 100oF. Unit condensate stabilizer column seperti pada Gambar 4.10 ini mendapat suplai panas dari unit

boiler, kondensat menuju ke bawah dan diuapkan sampai pada tekanan di bawah 12 psia, setelah

stabil, kondensat didinginkan dan ditampung. Pada proses ini, konten C3-C4 akan menjadi gas dan

dialirkan menuju ke dalam overhead compressor yang selanjutnya diproses di dalam unit filter

coalescing separator.

4.2.4. Condensate Mercury Removal Vessel

Kondensat yang telah melalui proses stabilisasi akan dialirkan menuju ke unit condensate mercury

removal vessel seperti yang ditampilkan pada Gambar 4.11. Unit ini berfungsi untuk mengurangi

merkuri yang terkandung pada kondensat dari 200 ppb menjadi 1 ppb.

Gambar 4.11. Unit penghilangan merkuri yang terkandung dalam kondensat.

4.2.5. Condensate Mercury Post Filter

Sebagian partikel-partikel merkuri adsorbent yang berukuran kecil seringkali berhasil lolos dari unit condensate mercury removal vessel. Unit condensate mercury post filter memiliki fungsi untuk memisahkan partikel-partikel merkuri adsorbent terebut yang masih terkandung dalam kondensat. Gambar 4.12 menunjukkan figure dari condensate mercury post filter.

4.2.6. Condensate Storage Sphere

Setelah melalui proses pemisahan dan pemurnian, kondensat ini akan disimpan di dalam unit

condensate storage sphere. Tempat penampungan ini berbentuk bola berdiameter 9 meter seperti

yang ditunjukkan pada Gambar 4.13.

Gambar 4.13. Bejana bola tempat penyimpanan kondensat.

4.2.7. Condensate Shipping Pumps

Kondensat akan dikirim menuju Geragai metering melalui unit condensate shipping pumps. Kondensat yang siap dikirim memiliki temperatur sekitar 80oF dan tekanan 10 psi sampai ke tempat tujuan. Figur yang menunjukkan condensate shipping pumps ini merujuk pada Gambar 4.14.

4.3. Proses Pengolahan Produced Water

Air hasil pemisahan dilakukan treatment agar mencapai baku mutu untuk dapat dibuang ke lingkungan dengan cara diinjeksikan ke sumur formasi. Proses pengolahan air yang dihasilkan dilakukan melalui beberapa tahap yang meliputi proses pemisahan air dan kondensat, proses penghilangan gas, proses penyaringan, dan injeksi air ke sumur.

4.3.1. Proses Pemisahan Air dan Kondensat

Air yang dihasilkan dari proses pemisahan di separator masih mengandung kondensat dalam jumlah kecil. Untuk menghilangkan kondensat tersebut, digunakan alat Produced Water

Hydrocyclone yang memanfaatkan gaya sentrifugal dan gravitasi untuk memisahkan dua cairan

saling tidak larut yang memiliki perbedaan massa jenis. Setelah melalui produced water

hydrocyclone, diharapkan kandungan kondensat pada produced water tidak melebihi 100 ppm.

Kondensat yang dihasilkan dari proses pemisahan pada produced water hydrocyclone kemudian dialirkan ke LP Flare KO Drum..

4.3.2. Proses Penghilangan Gas

Air yang telah dipisahkan dari kondensat di produced water hydrocyclone kemudian dimurnikan dari gas-gas yang masih terlarut pada alat produced water degasser. Gas yang terpisahkan kemudian di-flare.

4.3.3. Proses Penampungan Air

Setelah melalui proses pemisahan, air ditampung di produced water tank berkapasitas 1897 BBL untuk kemudian diinjeksikan ke sumur formasi.

4.3.4. Proses Injeksi

Produced water yang telah ditampung kemudian secara berkala diinjeksikan ke sumur water disposal yang berlokasi di wellpad 1 Sungai Kenawang dengan bantuan produced water pump dan produced water filter.

BAB V

SISTEM PEMROSES DAN PENGENDALIAN PROSES

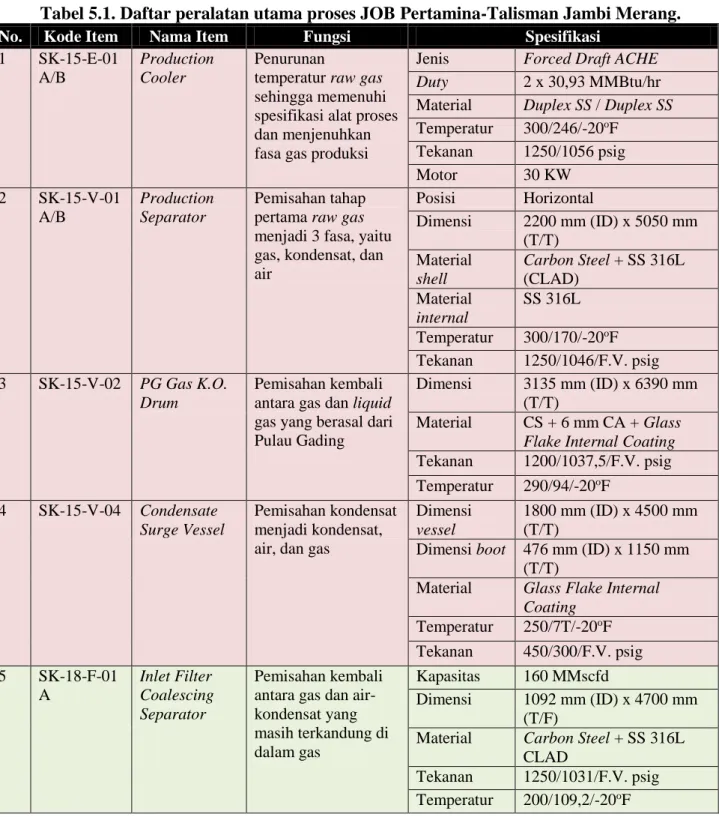

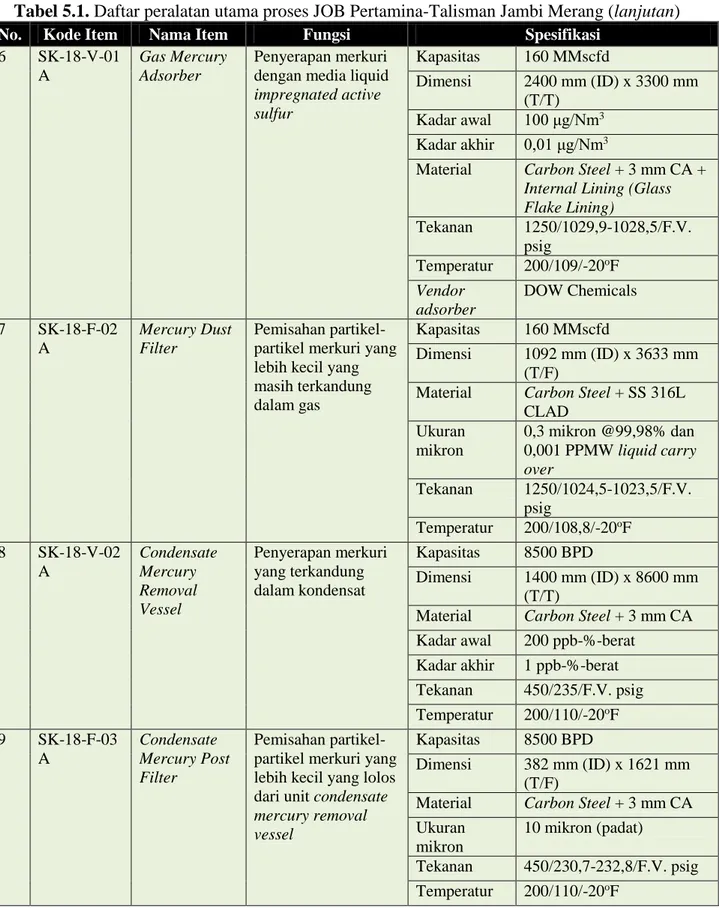

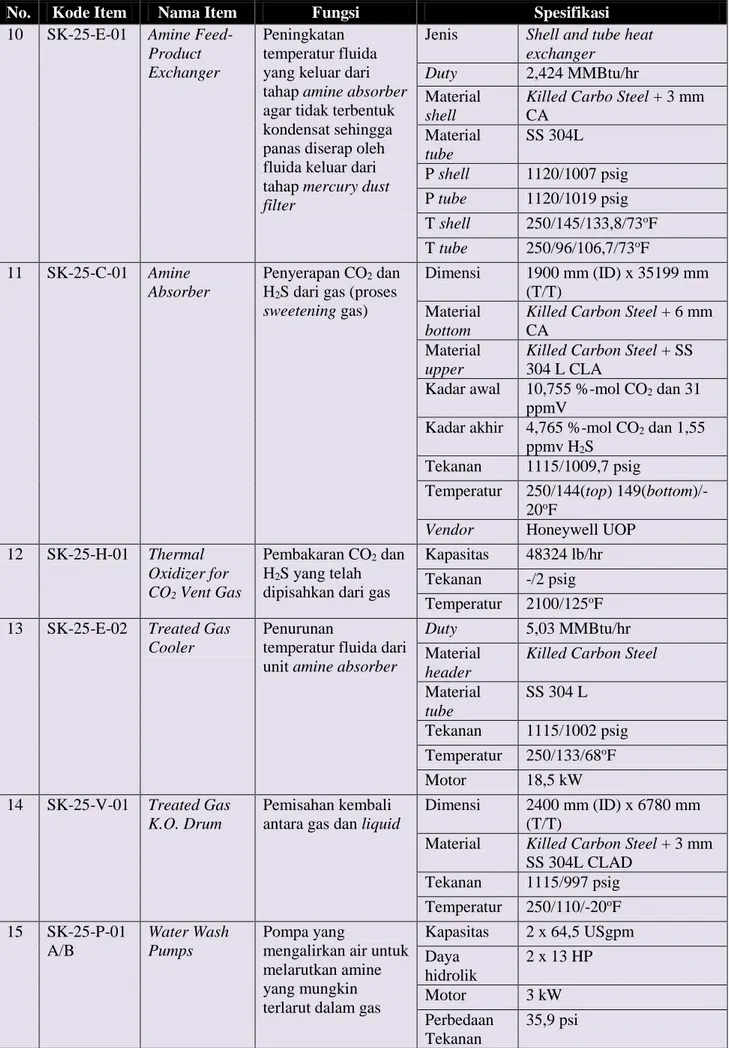

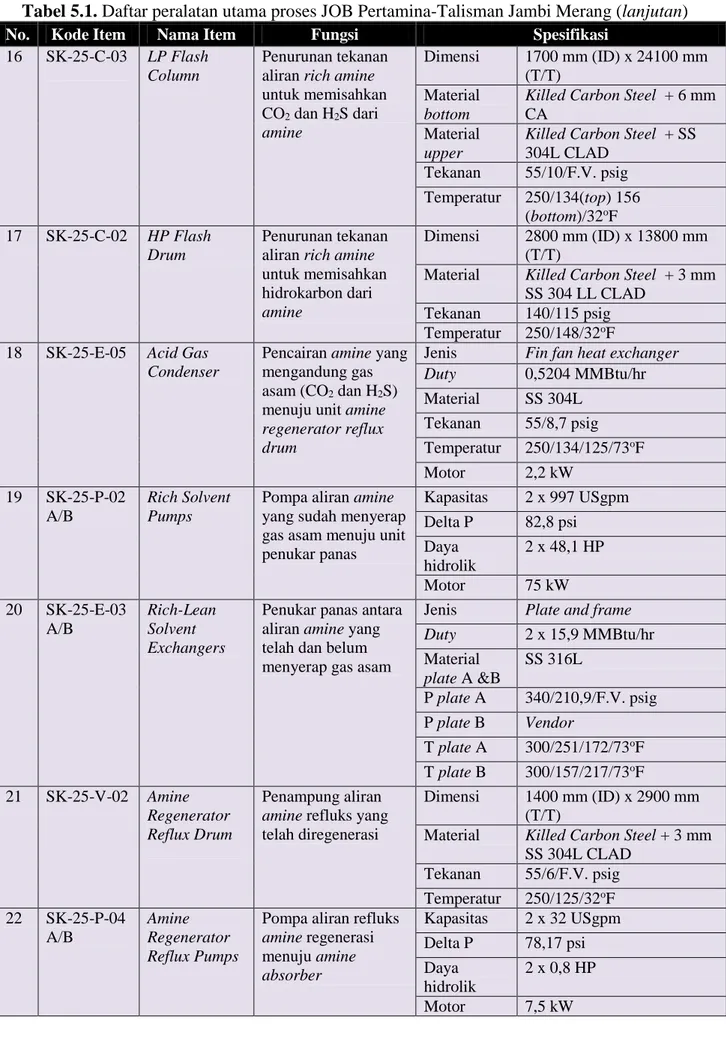

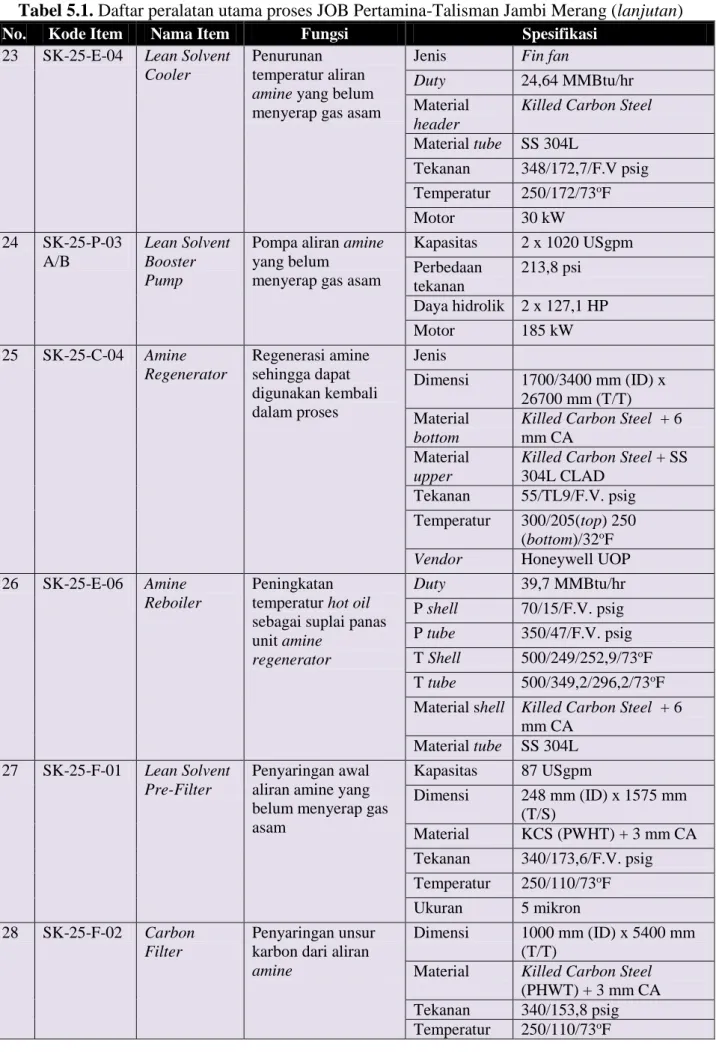

Pengolahan gas yang terdapat pada JOB Pertamina-Talisman Jambi Merang ini menggunakan beberapa peralatan proses seperti yang ditunjukkan pada Tabel 5.1. Peralatan proses ini memiliki fungsi dan spesifikasi sesuai dengan tahapan proses yang ada dalam mengolah gas mentah menjadi

sales gas.

Tabel 5.1. Daftar peralatan utama proses JOB Pertamina-Talisman Jambi Merang.

No. Kode Item Nama Item Fungsi Spesifikasi

1 SK-15-E-01

A/B

Production Cooler

Penurunan

temperatur raw gas sehingga memenuhi spesifikasi alat proses dan menjenuhkan fasa gas produksi

Jenis Forced Draft ACHE

Duty 2 x 30,93 MMBtu/hr

Material Duplex SS / Duplex SS

Temperatur 300/246/-20oF Tekanan 1250/1056 psig Motor 30 KW 2 SK-15-V-01 A/B Production Separator Pemisahan tahap pertama raw gas menjadi 3 fasa, yaitu gas, kondensat, dan air Posisi Horizontal Dimensi 2200 mm (ID) x 5050 mm (T/T) Material shell Carbon Steel + SS 316L (CLAD) Material internal SS 316L Temperatur 300/170/-20oF Tekanan 1250/1046/F.V. psig 3 SK-15-V-02 PG Gas K.O. Drum Pemisahan kembali antara gas dan liquid gas yang berasal dari Pulau Gading

Dimensi 3135 mm (ID) x 6390 mm

(T/T)

Material CS + 6 mm CA + Glass

Flake Internal Coating

Tekanan 1200/1037,5/F.V. psig Temperatur 290/94/-20oF 4 SK-15-V-04 Condensate Surge Vessel Pemisahan kondensat menjadi kondensat, air, dan gas

Dimensi

vessel

1800 mm (ID) x 4500 mm (T/T)

Dimensi boot 476 mm (ID) x 1150 mm (T/T)

Material Glass Flake Internal

Coating Temperatur 250/7T/-20oF Tekanan 450/300/F.V. psig 5 SK-18-F-01 A Inlet Filter Coalescing Separator Pemisahan kembali antara gas dan air-kondensat yang masih terkandung di dalam gas Kapasitas 160 MMscfd Dimensi 1092 mm (ID) x 4700 mm (T/F)

Material Carbon Steel + SS 316L

CLAD

Tekanan 1250/1031/F.V. psig

Tabel 5.1. Daftar peralatan utama proses JOB Pertamina-Talisman Jambi Merang (lanjutan)

No. Kode Item Nama Item Fungsi Spesifikasi

6 SK-18-V-01

A

Gas Mercury Adsorber

Penyerapan merkuri dengan media liquid

impregnated active sulfur Kapasitas 160 MMscfd Dimensi 2400 mm (ID) x 3300 mm (T/T) Kadar awal 100 μg/Nm3 Kadar akhir 0,01 μg/Nm3

Material Carbon Steel + 3 mm CA +

Internal Lining (Glass Flake Lining) Tekanan 1250/1029,9-1028,5/F.V. psig Temperatur 200/109/-20oF Vendor adsorber DOW Chemicals 7 SK-18-F-02 A Mercury Dust Filter Pemisahan partikel-partikel merkuri yang lebih kecil yang masih terkandung dalam gas

Kapasitas 160 MMscfd

Dimensi 1092 mm (ID) x 3633 mm

(T/F)

Material Carbon Steel + SS 316L

CLAD Ukuran mikron 0,3 mikron @99,98% dan 0,001 PPMW liquid carry over Tekanan 1250/1024,5-1023,5/F.V. psig Temperatur 200/108,8/-20oF 8 SK-18-V-02 A Condensate Mercury Removal Vessel Penyerapan merkuri yang terkandung dalam kondensat Kapasitas 8500 BPD Dimensi 1400 mm (ID) x 8600 mm (T/T)

Material Carbon Steel + 3 mm CA

Kadar awal 200 ppb-%-berat

Kadar akhir 1 ppb-%-berat

Tekanan 450/235/F.V. psig Temperatur 200/110/-20oF 9 SK-18-F-03 A Condensate Mercury Post Filter Pemisahan partikel-partikel merkuri yang lebih kecil yang lolos dari unit condensate

mercury removal vessel

Kapasitas 8500 BPD

Dimensi 382 mm (ID) x 1621 mm

(T/F)

Material Carbon Steel + 3 mm CA

Ukuran mikron

10 mikron (padat)

Tekanan 450/230,7-232,8/F.V. psig

Tabel 5.1. Daftar peralatan utama proses JOB Pertamina-Talisman Jambi Merang (lanjutan)

No. Kode Item Nama Item Fungsi Spesifikasi

10 SK-25-E-01 Amine

Feed-Product Exchanger

Peningkatan temperatur fluida yang keluar dari tahap amine absorber agar tidak terbentuk kondensat sehingga panas diserap oleh fluida keluar dari tahap mercury dust

filter

Jenis Shell and tube heat

exchanger

Duty 2,424 MMBtu/hr

Material

shell

Killed Carbo Steel + 3 mm

CA Material tube SS 304L P shell 1120/1007 psig P tube 1120/1019 psig T shell 250/145/133,8/73oF T tube 250/96/106,7/73oF 11 SK-25-C-01 Amine Absorber Penyerapan CO2 dan

H2S dari gas (proses sweetening gas)

Dimensi 1900 mm (ID) x 35199 mm

(T/T) Material

bottom

Killed Carbon Steel + 6 mm

CA Material

upper

Killed Carbon Steel + SS

304 L CLA

Kadar awal 10,755 %-mol CO2 dan 31

ppmV

Kadar akhir 4,765 %-mol CO2 dan 1,55

ppmv H2S

Tekanan 1115/1009,7 psig

Temperatur 250/144(top)

149(bottom)/-20oF

Vendor Honeywell UOP

12 SK-25-H-01 Thermal

Oxidizer for CO2 Vent Gas

Pembakaran CO2 dan

H2S yang telah

dipisahkan dari gas

Kapasitas 48324 lb/hr

Tekanan -/2 psig

Temperatur 2100/125oF

13 SK-25-E-02 Treated Gas

Cooler

Penurunan

temperatur fluida dari unit amine absorber

Duty 5,03 MMBtu/hr

Material

header

Killed Carbon Steel

Material tube SS 304 L Tekanan 1115/1002 psig Temperatur 250/133/68oF Motor 18,5 kW 14 SK-25-V-01 Treated Gas K.O. Drum Pemisahan kembali antara gas dan liquid

Dimensi 2400 mm (ID) x 6780 mm

(T/T)

Material Killed Carbon Steel + 3 mm

SS 304L CLAD Tekanan 1115/997 psig Temperatur 250/110/-20oF 15 SK-25-P-01 A/B Water Wash Pumps Pompa yang

mengalirkan air untuk melarutkan amine yang mungkin terlarut dalam gas

Kapasitas 2 x 64,5 USgpm Daya hidrolik 2 x 13 HP Motor 3 kW Perbedaan Tekanan 35,9 psi

Tabel 5.1. Daftar peralatan utama proses JOB Pertamina-Talisman Jambi Merang (lanjutan)

No. Kode Item Nama Item Fungsi Spesifikasi

16 SK-25-C-03 LP Flash

Column

Penurunan tekanan aliran rich amine untuk memisahkan CO2 dan H2S dari amine Dimensi 1700 mm (ID) x 24100 mm (T/T) Material bottom

Killed Carbon Steel + 6 mm

CA Material

upper

Killed Carbon Steel + SS

304L CLAD Tekanan 55/10/F.V. psig Temperatur 250/134(top) 156 (bottom)/32oF 17 SK-25-C-02 HP Flash Drum Penurunan tekanan aliran rich amine untuk memisahkan hidrokarbon dari

amine

Dimensi 2800 mm (ID) x 13800 mm

(T/T)

Material Killed Carbon Steel + 3 mm

SS 304 LL CLAD

Tekanan 140/115 psig

Temperatur 250/148/32oF

18 SK-25-E-05 Acid Gas

Condenser

Pencairan amine yang mengandung gas asam (CO2 dan H2S)

menuju unit amine

regenerator reflux drum

Jenis Fin fan heat exchanger

Duty 0,5204 MMBtu/hr Material SS 304L Tekanan 55/8,7 psig Temperatur 250/134/125/73oF Motor 2,2 kW 19 SK-25-P-02 A/B Rich Solvent Pumps

Pompa aliran amine yang sudah menyerap gas asam menuju unit penukar panas Kapasitas 2 x 997 USgpm Delta P 82,8 psi Daya hidrolik 2 x 48,1 HP Motor 75 kW 20 SK-25-E-03 A/B Rich-Lean Solvent Exchangers

Penukar panas antara aliran amine yang telah dan belum menyerap gas asam

Jenis Plate and frame

Duty 2 x 15,9 MMBtu/hr Material plate A &B SS 316L P plate A 340/210,9/F.V. psig P plate B Vendor T plate A 300/251/172/73oF T plate B 300/157/217/73oF 21 SK-25-V-02 Amine Regenerator Reflux Drum Penampung aliran

amine refluks yang

telah diregenerasi

Dimensi 1400 mm (ID) x 2900 mm

(T/T)

Material Killed Carbon Steel + 3 mm

SS 304L CLAD Tekanan 55/6/F.V. psig Temperatur 250/125/32oF 22 SK-25-P-04 A/B Amine Regenerator Reflux Pumps

Pompa aliran refluks

amine regenerasi menuju amine absorber Kapasitas 2 x 32 USgpm Delta P 78,17 psi Daya hidrolik 2 x 0,8 HP Motor 7,5 kW

Tabel 5.1. Daftar peralatan utama proses JOB Pertamina-Talisman Jambi Merang (lanjutan)

No. Kode Item Nama Item Fungsi Spesifikasi

23 SK-25-E-04 Lean Solvent

Cooler

Penurunan temperatur aliran

amine yang belum

menyerap gas asam

Jenis Fin fan

Duty 24,64 MMBtu/hr

Material

header

Killed Carbon Steel

Material tube SS 304L Tekanan 348/172,7/F.V psig Temperatur 250/172/73oF Motor 30 kW 24 SK-25-P-03 A/B Lean Solvent Booster Pump

Pompa aliran amine yang belum

menyerap gas asam

Kapasitas 2 x 1020 USgpm Perbedaan tekanan 213,8 psi Daya hidrolik 2 x 127,1 HP Motor 185 kW 25 SK-25-C-04 Amine Regenerator Regenerasi amine sehingga dapat digunakan kembali dalam proses Jenis Dimensi 1700/3400 mm (ID) x 26700 mm (T/T) Material bottom

Killed Carbon Steel + 6

mm CA Material

upper

Killed Carbon Steel + SS

304L CLAD

Tekanan 55/TL9/F.V. psig

Temperatur 300/205(top) 250

(bottom)/32oF

Vendor Honeywell UOP

26 SK-25-E-06 Amine

Reboiler

Peningkatan temperatur hot oil sebagai suplai panas unit amine regenerator Duty 39,7 MMBtu/hr P shell 70/15/F.V. psig P tube 350/47/F.V. psig T Shell 500/249/252,9/73oF T tube 500/349,2/296,2/73oF

Material shell Killed Carbon Steel + 6 mm CA

Material tube SS 304L

27 SK-25-F-01 Lean Solvent

Pre-Filter

Penyaringan awal aliran amine yang belum menyerap gas asam Kapasitas 87 USgpm Dimensi 248 mm (ID) x 1575 mm (T/S) Material KCS (PWHT) + 3 mm CA Tekanan 340/173,6/F.V. psig Temperatur 250/110/73oF Ukuran 5 mikron 28 SK-25-F-02 Carbon Filter Penyaringan unsur karbon dari aliran

amine

Dimensi 1000 mm (ID) x 5400 mm

(T/T)

Material Killed Carbon Steel

(PHWT) + 3 mm CA

Tekanan 340/153,8 psig

Tabel 5.1. Daftar peralatan utama proses JOB Pertamina-Talisman Jambi Merang (lanjutan)

No. Kode Item Nama Item Fungsi Spesifikasi

29 SK-25-F-03 Lean Solvent

Post Filter

Penyaringan akhir aliran amine yang belum menyerap gas asam Kapasitas 35 USgpm Dimensi 194 mm (ID) x 1663 mm (T/F) Tekanan 340/138,6/F.V. psig Temperatur 250/110/73oF Material KCS (PWHT) + 3 mm CA Ukuran 5 mikron 30 SK-25-P-05 A/B Lean Solvent Circulation Pumps Pompa sirkulasi aliran amine yang belum menyerap gas asam Kapasitas 2 x 955 USgpm Perbedaan tekanan 982,5 psi Daya hidrolik 2 x 546,92 HP Motor 600 kW 31 SK-25-P-06 A/B/C Water Make-Up Pumps

Pompa pengaliran air de-mineralisasi menuju ke unit amine

absorber Kapasitas 3 x 100 USgph Perbedan Tekanan 1075,41 psi Daya hidrolik 3 x 1,9 HP Motor 7,5 kW 32 SK-25-T-01 Water Break Tank

Penampung air de-mineralisasi menuju unit amine absorber

Dimensi 600 mm (ID) x 1500 mm

(L)

Material SS 304

Tekanan FOW/Ambient psig

Temperatur 150/Ambient/73oF 33 SK-25-P-11 A/B LP Antifoam Injection Pumps

Pompa injeksi zat anti-foam dengan tekanan rendah Kapasitas 2 x 0,512 USgph Perbedaan tekanan 121,71 psi Daya hidrolik 2 x 0,0006 HP Daya motor 0,55 kW 34 SK-25-P-12 A/B HP Antifoam Injection Pumps

Pompa injeksi zat anti-foam dengan tekanan tinggi Kapasitas 2 x 0,512 USgph Perbedaan Tekanan 1161,38 psi Daya hidrolik 2 x 0,0058 HP Daya motor 0,55 kW

35 SK-25-D-05 Antifoam Tank Penampung zat

anti-foam Dimensi 1000 mm (ID) x 2000 mm (T/F) Material SS 304L Tekanan FOW+ATM/ATM Temperatur 250/90/73oF 36 SK-25-Y-03 Antifoam Mixer Pencampuran zat anti-foam dan air de-mineralisasi

Jenis Blade

Tabel 5.1. Daftar peralatan utama proses JOB Pertamina-Talisman Jambi Merang (lanjutan)

No. Kode Item Nama Item Fungsi Spesifikasi

37 SK-25-D-06 Solvent

Recovery Drum

Tempat

penampungan pelarut yang telah digunakan untuk digunakan kembali dalam proses

amine absorber

Dimensi 1400 mm (ID) x 4000 mm

(T/T)

Tekanan 50/2/F.V. psig

Temperatur 250/90 (top)/32oF

Material Killed Carbon Steel + 6

mm CA

38 SK-25-Y-01 Solvent Drain

Drum Tempat penampungan pelarut yang masih mengandung amine Dimensi 2100 mm (ID) x 6300 mm (T/T)

Material Killed Carbon Steel

(PHWT) + 6 mm CA Tekanan 50/2/F.V. psig Temperatur 250/110/32oF 39 SK-25-P-13 Solvent Drain Drum Sump Pump Pompa untuk mengalirkan aliran pelarut yang akan dibuang Kapasitas 2 x 130 USgpm Perbedaan tekanan 16,66 psi Daya hidrolik 2 x 1,26 HP Motor 3 kW 40 SK-25-S-03 Solvent Drain Drum Filter Pemisahan antara

amine dengan pelarut

air de-mineralisasi Kapasitas 25,9 USgpm Dimensi 189 mm (ID) x 1625 mm (T/F) Material KCS (PWHT) + 6 mm CA Tekanan 135/47,7/F.V. psig Temperatur 250/156/73oF Ukuran 10 mikron 41 SK-25-P-07 A/B Solvent Drain Drum Pump

Pompa aliran pelarut yang mengandung

amine menuju unit solvent drain drum filter Kapasitas 2 x 25,9 USgpm Perbedaan tekanan 60,4 psi Daya hidrolik 2 x 0,8 HP Motor 5,5 kW 42 SK-25-D-07 Lean Solvent Storage Tank Penampungan aliran

amine yang belum

menyerap gas asam

Kapasitas 1418 BBL

Dimensi 6200 mm (ID) x 7500 mm

(H)

Tekanan 6 in H2O (g)/3 in H2O

Temperatur 160/90/73oF

Material Killed Carbon Steel + 3

mm CA 43 SK-25-P-09 A/B Transfer Pump Pompa aliran sirkulasi pelarut di unit lean solvent

storage tank untuk

dialirkan menuju filter dan resirkulasi

Kapasitas 2 x 83,6 USgpm Perbedaan tekanan 65,53 psi Daya hidrolik 2 x 3,2 HP Motor 7,5 kW

Tabel 5.1. Daftar peralatan utama proses JOB Pertamina-Talisman Jambi Merang (lanjutan)

No. Kode Item Nama Item Fungsi Spesifikasi

44 SK-25-S-04 Make-Up

Filter

Pemisahan kembali pelarut dari amine yang masih terkandung dalam pelarut Kapasitas 83,6 USgpm Dimensi 248 mm (ID) x 1676 mm (T/S) Material KCS (PWHT) + 3 mm CA Tekanan 145/72/F.V. psig Temperatur 250/110/73oF Ukuran 10 mikron 45 SK-30-V-01 A/B Dehydration Vessel

Penyerapan air dari gas dengan media

molecular sieve

Dimensi 2600 mm (ID) x 7620 mm

Material Killed Carbon Steel + 3

mm CA

Tekanan 1115/997 psig

Temperatur 600/110 (normal) – 525

(regeneration)/-20oF

Vendor Honeywell UOP

46 SK-30-F-01 Dust Filter Penyaringan

partikel-partikel molecular

sieve yang terbawa

aliran gas Kapasitas 162,5 MMscfd Tekanan 1115/986,3 psig Temperatur 250/110/63oF Ukuran mikron 10 mikron

Material Killed Carbon Steel + 3

mm CA

47 SK-30-K-01 Regeneration

Gas

Compressor

Peningkatan tekanan bagi gas yang masih bercampur dengan kondensat Kapasitas 11 MMscfd Tekanan 1245/910,4/991,9 psig Temperatur 250/110/123oF Motor 75 kW 48 SK-30-V-02 Regeneration Gas K.O. Drum

Pemisahan antara gas dan air setelah mengalami

pendinginan di unit

regeneration gas cooler sehingga gas

dapat dialirkan ke aliran regenerasi Dimensi 900 mm (ID) x 4600 mm (T/T) Tekanan 1115/911,1 psig Temperatur 250/110/32oF

Material Killed Carbon Steel + 3

mm CA

49 SK-30-E-01 Regeneration

Gas Cooler

Penurunan

temperatur gas agar sesuai dengan temperatur unit regeneration gas K.O. drum Duty 6,925 MMBtu/hr Tekanan 1115/916,7 psig Temperatur heating 550/500(in)-110(out)/62oF T cooling 550/106(in)-106(out)/62oF T standby 550/106(in)-106(out)/62oF Motor 11 kW