TUGAS AKHIR – TM 091585

STUDI EKSPERIMEN PENGARUH VARIASI KECEPATAN

PUTAR TERHADAP TEMPERATUR DAN TENSILE

STRENGTH PADA FRICTION WELDING DENGAN

MATERIAL HIGH DENSITY POLYETHYLENE

MIFTAHUL AHZABUDDINNRP. 2115 105 047 Dosen Pembimbing

Ir. YUSUF KAELANI, M.Sc.E. DEPARTEMEN TEKNIK MESIN Fakultas Teknologi Industri

Institut Teknologi Sepuluh Nopember Surabaya 2017

1

TUGAS AKHIR – TM 091585

STUDI EKSPERIMEN PENGARUH VARIASI KECEPATAN

PUTAR TERHADAP TEMPERATUR DAN TENSILE

STRENGTH PADA FRICTION WELDING DENGAN

MATERIAL HIGH DENSITY POLYETHYLENE

MIFTAHUL AHZABUDDINNRP. 2115 105 047 Dosen Pembimbing

Ir. YUSUF KAELANI, M.Sc.E. DEPARTEMEN TEKNIK MESIN Fakultas Teknologi Industri

Institut Teknologi Sepuluh Nopember Surabaya 2017

1

TUGAS AKHIR – TM 091585

EXPERIMENTAL STUDY OF THE INFLUENCE OF

ANGULAR VELOCITY VARIATION ON TEMPERATURE

AND TENSILE STRENGTH OF FRICTION WELDING

USING HIGH DENSITY POLYETHYLENE MATERIAL

MIFTAHUL AHZABUDDINNRP. 2115 105 047 Dosen Pembimbing

Ir. YUSUF KAELANI, M.Sc.E. DEPARTEMEN TEKNIK MESIN Fakultas Teknologi Industri

Institut Teknologi Sepuluh Nopember Surabaya 2017

iii

LEMBAR PENGESAHAN

STUDI EKSPERIMEN PENGARUH VARIASI KECEPATAN PUTAR TERHADAP TEMPERATUR DAN

TENSILE STRENGTH PADA FRICTION WELDING

DENGAN MATERIAL H IG H D E N SIT Y

P O LY ETHY LE N E

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Pad a

Program Studi S-1 Departemen Teknik Mesin Fakultas Teknologi Industri

Institut Teknologi Seputuh Nopember

Oleh :

MIFTAHUL AHZABUDDIN NRP. 2115 105 047

Disetujui Oleh Tim Penguji Tugas Akhir :

1. Ir. Yusuf Kaelani, M.Sc.E ……….( Pembimbing ) NIP. 196511031996021001

2. Ir. Nur Husodo, M.Sc ……….( Penguji I ) NIP. 196104211987011001

3. Dinny Harnany, S.T., M.Sc. ……….( Penguji II ) NIP. 2100201405001

SURABAYA Juli 2017

iv

STUDI EKSPERIMEN PENGARUH VARIASI KECEPATAN PUTAR TERHADAP TEMPERATUR DAN

TENSILE STRENGTH PADA FRICTION WELDING DENGAN MATERIAL HIGH-DENSITY POLYETHYLENE

Nama Mahasiswa : Miftahul Ahzabuddin

NRP : 2115 105 047

Departemen : Teknik Mesin FTI-ITS Dosen Pembimbing : Ir. Yusuf Kaelani, MSc.E. Abstrak

Pengelasan gesek atau disebut dengan friction welding adalah sebuah proses pengelasan solid-state di mana penyambungan terjadi oleh panas akibat perputaran permukaan bahan yang akan dilas terhadap permukaan lainnya di bawah pengaruh tekanan aksial (tekanan gesek dan tekanan tempa). Proses pengelasan ini sangat dipengarhi oleh kecepatan putar, durasi gesekan, tekanan aksial, sifat material dan kondisi permukaan benda kerja.

Penelitian ini memvariasikan kecepatan putar sebesar 300 rpm, 520 rpm dan 750 rpm dalam durasi gesekan 15 detik dengan diberikan tekanan gesek sebesar 37,51 kgf/cm2 sampai mencapai temperatur tertentu, kemudian diberikan tekanan tempa sebesar 75,02 kgf/cm2. Material yang digunakan yaitu High-density Polyethylene-300 (HDPE) Pengujian mekanik yang dilakukan adalah uji tarik dengan membandingkan HDPE yang disambung menggunakan lem perekat.

Dari hasil penelitian ini kekuatan tarik terbaik didapatkan pada kecepatan 520 rpm sebesar 35,21 MPa dengan temperatur interface sebesar 70 °C. Hasil ini lebih baik dibandingkan dengan penyambungan lem. Temperatur pada jarak 7 mm merupakan daerah transisi antara terpengaruhi panas dengan temperatur lingkungan yang berpengaruh pada upset tertinggi sebesar 6 mm. Kata kunci: HDPE, kecepatan putar, kekuatan tarik, temperatur.

v

EXPERIMENTAL STUDY OF EFFECT ANGULAR VELOCITY VARIATION TO TEMPERATURE AND TENSILE STRENGTH ON FRICTION WELDING FOR

HIGH-DENSITY POLYETHYLENE MATERIAL

Name : Miftahul Ahzabuddin

NRP : 2115 105 047

Department : Teknik Mesin FTI-ITS Advisor Lecturer : Ir. Yusuf Kaelani, M.Sc.E. Abstract

Friction welding is a solid-state welding process. The connection occurs through heat from the rotation of the surface of the material to be welded under the influence of axial pressure (friction pressure and forging pressure). This welding process was greatly influenced by the rotational speed, the duration of friction, axial pressure, material characteristics and surface of the specimen.

This study modified rotational speeds of 300 rpm, 520 rpm and 750 rpm in friction duration of 15 s with friction pressure of 37.51 kgf/cm2 to reach a certain temperature, with the given forging pressure of 75,02 kgf/cm2. High density Polyethylene-300 (HDPE) was used. Tensile test was done by comparing HDPE which was embedded using adhesive glue.

The study resulted in the finding that best tensile strength was obtained at a speed of 520 rpm of 35.21 MPa with interface temperature of 70 °C, or better than using glue. Temperature at 7 mm was a transition region between heat affected by environmental temperature that influenced the highest upset of 6 mm.

vi

KATA PENGANTAR

Alhamdulillah, segala puji dan syukur kami panjatkan kehadirat Allah SWT atas rahmat dan hidayah - Nya, tugas akhir yang berjudul “Studi Eksperimen Pengaruh Variasi Kecepatan

Putar terhadap Temperatur dan Tensile Strength pada Friction Welding dengan Material High Density Polyethylene“ ini dapat disusun dan diselesaikan dengan baik dan lancar.

Tugas Akhir ini merupakan salah satu persyaratan yang harus dipenuhi oleh setiap mahasiswa Program Studi S1 Teknik Mesin FTI-ITS, sesuai dengan kurikulum yang telah ditetapkan. Selain itu, Tugas Akhir ini juga merupakan suatu bukti yang dapat diberikan almamater dan masyarakat.

Banyak pihak yang telah membantu sampai selesainya Tugas Akhir ini. Untuk itu pada kesempatan ini kami sampaikan terima kasih kepada :

1. Ayahanda (alm) dan Ibunda tercinta, beliau selalu mendukung kami dalam segala hal terutama atas do’a restunya sehingga kami mampu menyelesaikan Tugas Akhir ini.

2. Bapak Ir. Yusuf Kaelani, MSc.E. sebagai Dosen Pembimbing yang telah memberikan bimbingan dengan sabar, dukungan dan saran sehingga dapat terselesaikannya Tugas Akhir ini dengan baik.

3. Bapak Dr. Wawan Aries Widodo, ST., MT. Selaku dosen wali.

4. Bapak Nur Husodo, M.Sc dan Ibu Dinny Harnany, S.T., M.Sc. selaku dosen penguji sekaligus pembimbing pada sidang Tugas Akhir.

5. Teman-teman Lintas Jalur S1 angkatan 2015, terima kasih atas do’a dan semangat bersama, semoga senantiasa kuat

vii

tali silaturahim.

6. Aditya Dewangga Wardhana, selaku partner Tugas Akhir atas kerjasamanya.

7. Marta Wiratama, senantiasa mempersilahkan tempat untuk beristirahat maupun bermalam selama menempuh kuliah di ITS.

8. Seluruh dosen dan staf pengajar Departemen Teknik Mesin FTI-ITS, yang telah memberikan ilmunya dan membantu semua selama menimba ilmu di bangku kuliah. Semoga dapat bermanfaat untuk agama, Bangsa negara dan masyarakat.

9. Semua teman yang telah membantu dan memberikan dukungannya.

Semoga segala keikhlasan dan kebaikan yang telah diberikan mendapatkan balasan yang terbaik dari Tuhan Yang Maha Esa, Amin.

Sebagai manusia biasa kami menyadari dalam penulisan ini masih terdapat beberapa kesalahan, keterbatasan, dan kekurangan. Oleh karena itu, kami mengharap kritik dan saran membangun sebagai masukan untuk penulis dan kesempurnaan Tugas Akhir ini. Semoga dengan penulisan Tugas Akhir ini dapat bermanfaat bagi semua pihak yang memerlukan, mahasiswa Lanjut Jenjang S1 Mesin pada khususnya.

Surabaya, 29 Juli 2017

viii

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... iii

ABSTRAK ... iv

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xii

BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 2 1.3 Batasan Masalah ... 3 1.4 Tujuan Penelitian ... 3 1.5 Sistematika Penulisan ... 3

BAB II KAJIAN PUSTAKA DAN DASAR TEORI ... 5

2.1 Kajian Pustaka ... 5

2.2 Polimer ... 7

2.3 Polietilen (Polyethylene) ... 9

2.3.1. Pembentukan Polietilen ... 9

2.3.2. HDPE (High-Density Polyethylene) ... 9

2.4 Pengelasan ... 10

2.5 Metode Pengelasan Gesek ... 11

2.6 Solid State Welding ... 14

2.7 Pengelasan Gesek... 15

2.8 Variabel Direct-Drive Friction Welding ... 19

2.8.1. Kecepatan Putaran ... 20

2.8.2. Durasi Gesekan ... 21

2.8.3. Tekanan Aksial (Tekanan Gesekan dan Tempa) .... 22

2.9 Energi Panas ... 23

2.10 Perpindahan Panas ... 25

ix

2.10.2. Tahap Pendinginan ... 26

2.11 Kekuatan Tegang (tensile strength) ... 27

BAB III METODOLOGI PENELITIAN ... 31

3.1 Diagram Alir Penelitian ... 31

3.2 Material Benda Uji ... 32

3.3 Peralatan Yang Digunakan ... 33

3.4 Proses Penyambungan ... 36

3.4.1. Penyambungan dengan Friction Welding ... 36

3.4.2. Penyambungan dengan Pengeleman ... 36

3.5 Variabel Penelitian ... 37

3.5.1. Variabel Bebas... 37

3.5.2. Variabel Respon ... 37

3.5.3. Variabel Yang dikendalikan ... 37

3.6 Pengambilan Data Temperatur Pengelasan ... 37

3.7 Pengujian Spesimen dengan Uji Tarik ... 38

3.4 Tabel Data Temperatur dan Uji Tarik ... 39

BAB IV HASIL DAN PEMBAHASAN ... 41

4.1 Data Temperatur Percobaan Friction Welding ... 41

4.2 Data Pengujian Tarik Friction Welding ... 43

4.3 Data Upset Penyambungan Friction Welding ... 43

4.4 Analisa Numerik Temperatur Proses Friction Welding ... 44

4.5 Analisa Data Temperatur Percobaan Friction Welding ... 45

4.6 Analisa Data Upset ... 47

4.7 Analisa Data Pengujian Tarik ... 48

BAB V PENUTUP ... 53

5.1 Kesimpulan ... 53

5.2 Saran ... 53

DAFTAR PUSTAKA LAMPIRAN

x

DAFTAR GAMBAR

Gambar 1.1 Friction welding (FRW) ... 1

Gambar 2.1 Skema system spin-friction welding ... 5

Gambar 2.2 Profil time-temperature pada jarak 7 mm dari permukaan pengelasan dari perhitungan dan data eksperimen SS pada 490 rpm ... 7

Gambar 2.3 Klasifikasi Cara Pengelasan ... 11

Gambar 2.4 Proses friction welding ... 12

Gambar 2.5 Ilustrasi daerah HAZ (Heat of Affected Zone) pada friction welding ... 15

Gambar 2.6 Hubungan antara variabel-variabel proses untuk ketiga fase dari direct-drive friction welding ... 17

Gambar 2.7 Rangkaian Benda kerja dan bagian dari direct-drive friction welding ... 18

Gambar 2.8 Permukaan gesekan dan cincin gesekan ... 24

Gambar 2.9 Sifat-sifat LDPE dan HDPE ... 27

Gambar 2.10 Kurva tegangan (stressi) regangan (strain) ... 28

Gambar 2.11 Kurva tegangan-regangan HDPE pada 23 °C dan meningkatkan regangan ... 29

Gambar 3.1 Diagram Alir Penelitian ... 32

Gambar 3.2 Spesimen uji ... 32

Gambar 3.3 Mesin bubut ... 34

Gambar 3.4 Mesin friction welding ... 35

Gambar 3.5 Mesin uji tarik ... 36

Gambar 4.1 Hasil Penyambungan Friction Welding ... 41

Gambar 4.2 Grafik temperatur pada waktu 15 detik ... 44

Gambar 4.3 Data Temperatur Percobaan pada interface ... 46

Gambar 4.4 Data Temperatur Percobaan pada jarak 7 mm ... 47

Gambar 4.5 Grafik upset dengan variasi kecepatan putar ... 47

Gambar 4.6 Grafik pengaruh kecepatan putar terhadap UTS rata-rata ... 49

xi

Gambar 4.7 Diagram pengaruh kecepatan putar terhadap UTS masing-masing spesimen ... 50 Gambar 4.8 Hasil penyambungan friction welding kecepatan 520

xii

DAFTAR TABEL

Tabel 2.1 Hasil Eksperimen ... 6

Tabel 3.1 Format Pengambilan Data Eksperimen ... 39

Tabel 4.1 Hasil data temperatur percobaan pada interface ... 42

Tabel 4.2 Hasil data percobaan pada jarak 7 mm ... 42

Tabel 4.3 Hasil data Uji Tarik ... 43

1

BAB I PENDAHULUAN

1.1 Latar Belakang

Pada umumnya benda yang bergerak dan mempunyai kontak dengan benda lainnya, akan terjadi gesekan sehingga menimbulkan keausan. Hal tersebut dapat menyebabkan kerusakan pada komponen ataupun peralatan. Gaya gesek terjadi apabila dua benda bergesekan yaitu permukaan kedua benda bersinggungan pada waktu benda yang satu bergerak terhadap yang lainnya [1]. Namun, dengan adanya gesekan yang menimbulkan panas dapat dimanfaatkan untuk penyambungan dua benda dengan metode friction welding.

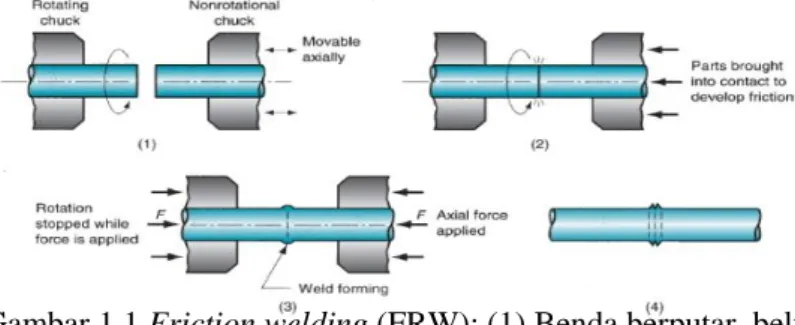

Metode las gesek (friction welding) adalah metode penyambungan dua buah benda padat yang menghasilkan perpaduan material dengan kekuatan tekan saat benda berputar atau bergerak relatif satu sama lain yang dapat menghasilkan panas pada kedua sisi kontak. Proses pengelasan gesek dilakukan dengan memutar salah satu komponen sementara yang lain dalam kondisi diam. Panas yang ditimbulkan akibat gesekan, mengakibatkan kedua sisi permukaan kontak meleleh. Poros yang berputar dihentikan dan dilakukan penekanan tempa sebelum sambungan dalam kondisi dingin [2].

Gambar 1.1 Friction welding (FRW): (1) Benda berputar, belum kontak; (2) benda didekatkan sampai kontak untuk menghasilkan panas gesekan; (3) Putaran dihentikan dan diberi tekanan axial;

2

Gesekan yang terjadi akan menimbulkan panas dan menyebabkan keausan. Keausan yang lebih besar terjadi pada bahan yang lebih lunak. Salah satunya pada material polyethylene. Polyethylene merupakan salah satu jenis polimer termoplastik yang sering digunakan pada kehidupan sehari-hari.

Polyethylene (PE) biasanya digunakan sebagai pipa saluran, botol

plastik, bahan cetakan, dan handle. Dalam penggunaannya banyak terjadi kontak dengan bahan-bahan kimia sehingga produk harus memiliki resistensi terhadap bahan kimia tersebut. Proses penyambungan PE selain menggunakan lem dan penambahan shock, bisa juga dengan pengelasan gesek (friction

welding).

Polimer termoplastik memiliki sifat tidak tahan terhadap panas, apabila dipanaskan maka akan menjadi lunak, didinginkan akan mengeras dan rapuh (brittle), dan berubah menjadi gelas (glassy) jika dibiarkan pada suhu kamar. Proses tersebut dapat terjadi berulang kali, sehingga dapat dibentuk ulang dalam berbagai bentuk cetakan yang berbeda untuk mendapatkan produk polimer baru [3].

Pada pengelasan gesek sangat berpengaruh pada kecepatan putar, durasi gesek, tekanan gesek dan tekanan tempa. Variabel-variabel ini sifatnya saling mempengaruhi dan berdampak pada hasil pengelasan. Oleh Karena itu dilakukan penelitian untuk mengkaji panas yang ditimbulkan (masukan panas) dan uji tarik.

1.2 Rumusan Masalah

Permasalahan yang dibahas dalam penelitian ini adalah sebagai berikut:

1. Bagaimana pengaruh variasi kecepatan putar terhadap masukan panas (temperatur) dan uji tarik pada material

High Density Polyethylene?

2. Berapakah kecepatan putar pengelasan gesek yang dapat menghasilkan uji tarik tertinggi?

3

1.3 Batasan MasalahUntuk mencapai tujuan-tujuan perencanaan dan memperjelas lingkup permasalahan yang akan dibahas, maka perlu ditentukan batasan-batasan masalahnya agar pembahasan tidak meluas, diantara parameter-parameter tersebut adalah:

1. Kontak kedua benda kerja pada saat gesekan dan penempaan dianggap tidak terjadi missalignment dan kondisi permukaan material diasumsikan rata.

2. Kondisi peralatan yang digunakan diasumsikan terkalibrasi dan seluruh pengukuran variabel pengelasan dianggap tepat seperti pada alat pengukuran.

3. Tekanan dan panas masukan (heat generation) di penampang permukaan diasumsikan seragam.

4. Tidak ada pertukaran panas diantara permukaan silinder dan lingkungan.

5. Silinder HDPE diasumsikan homogen dan isotropik. 6. Panas masukan dianggap konstan selama proses friction

welding. 1.4 Tujuan Penelitian

Tujuan dari penelitian friction welding ini adalah sebagai berikut:

1. Mengetahui pengaruh variasi kecepatan putar terhadap temperatur dan uji tarik pada material High Density

Polyethylene.

2. Mengetahui kecepatan putar pengelasan gesek yang dapat menghasilkan uji tarik tertinggi.

1.5 Sistematika Penulisan

Penyusunan Tugas Akhir ini terbagi dalam lima bab yang secara garis besar dapat dijelaskan sebagai berikut:

BAB I. PENDAHULUAN

Pada bab ini membahas bagaimana tinjauan umum tentang latar belakang masalah, perumusan masalah, batasan

4

masalah, tujuan dan manfaat serta sistematika penulisan laporan tugas akhir.

BAB II. KAJIAN PUSTAKA DAN DASAR TEORI

Pada bab ini dijelaskan mengenai teori penunjang pada penelitian sebelumnya dan dasar perhitungan yang mendukung dalam pembuatan laporan tugas akhir.

BAB III. METODOLOGI PENELITIAN

Pada bab ini akan dibahas mengenai metodologi penelitian, diagram alir penelitian dan proses mekanisme kerja penelitian.

BAB IV. ANALISA DAN PEMBAHASAN

Pada bab ini dijelaskan mengenai tentang penelitian material yang didapat setelah perencanaan penelitian.

BAB V. PENUTUP

Memuat kesimpulan berdasarkan tujuan Tugas Akhir dan rumusan masalah yang dibuat serta saran.

DAFTAR PUSTAKA LAMPIRAN

5

BAB II

KAJIAN PUSTAKA DAN DASAR TEORI 2.1 Kajian Pustaka

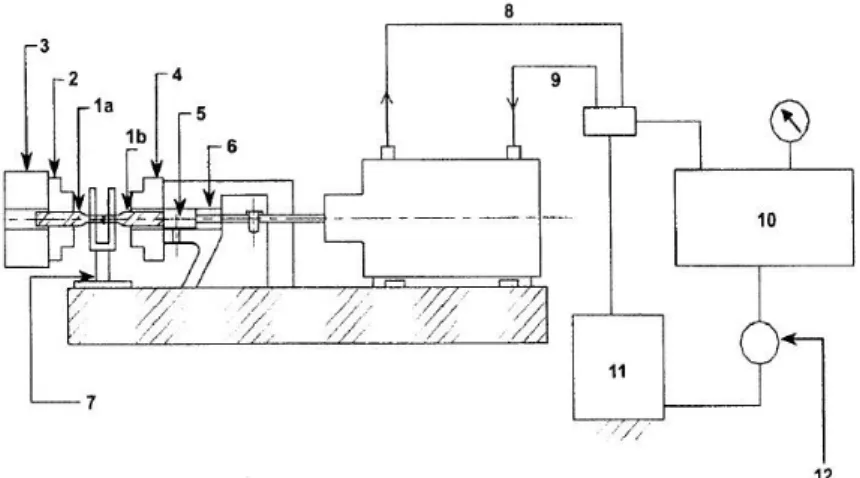

Penelitian yang pernah dilakukan adalah mengenai pengaruh tekanan gesek dan durasi gesek terhadap bonding strength pada material polypropylene, High Density Polyethylene, dan Nylon-6. Proses friction welding dilakukan dengan kecepatan putar 460 rpm, variasi tekanan gesek (0,98; 1,37; 1,77) MPa dan variasi durasi gesek sebesar (8; 10; 12) detik dimana menggunakan 9 pasang spesimen uji untuk setiap jenis material.

Gambar 2.1 Skema system spin-friction welding: (1a, 1b): spesimen; (2) chuck; (3) brake system; (4) fixed-clip; (5) piston;

(6) silinder;(7) supporter; (8) luaran pelumas; (9) masukan pelumas; (10) pengatur tekanan pelumas; (11) tangka pelumas;

(12) pompa tekanan pelumas.[5]

Hasil yang didapatkan dalam penelitian dengan material HDPE sebagai berikut:

6

Tabel 2.1 Hasil Eksperimen [5]

Menunjukkan bahwa bonding strength terbaik dihasilkan pada tekanan gesek paling besar (1,77 Mpa) dan durasi gesek terkecil (8 detik) karena menghasilkan daerah plastis yang besar. [5]

Penelitian lain yang pernah dilakukan adalah mempelajari distribusi panas pada proses friction welding dan efek setelah penyambungan dengan melakukan uji kekerasan pada material

stainless steel 304 dan eutectoid steel. Pengukuran distribusi panas

dilakukan pada jarak (7, 14, 21, dan 28) mm dari permukaan gesekan dengan menggunakan dua alat termokopel tipe K yang diletakkan pada salah satu spesimen tidak berputar. Salah satu hasil pengukuran distribusi panas yang didapat pada saat proses friction

welding dibandingkan dengan perhitungan model matematika

7

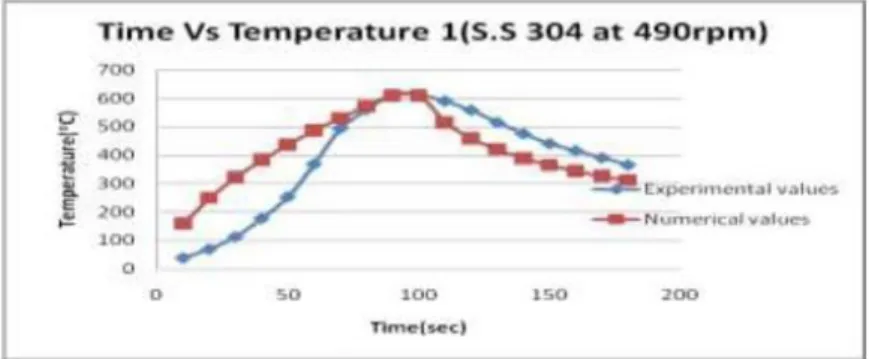

Gambar 2.2 Profil time-temperature pada jarak 7 mm dari permukaan pengelasan dari perhitungan dan data eksperimen SS

pada 490 rpm[5]

Pada grafik tersebut menunjukkan bahwa hasil data eksperimen dengan prediksi perhitungan tidak sama persis namun tren profil yang ditampilkan sama. Pada pengujian kekerasan didapatkan hasil yang rendah dibandingkan material sebelum uji pada jarak yang dekat permukaan gesekan dan semakin naik kekerasannya pada jarak yang lebih jauh.[8]

Selain itu, penelitian temperatur yang dihasilkan selama penyambungan dilakukan dengan metode numerik juga dilakukan pada Inconel 718 menunjukkan bahwa untuk mencapai temperatur puncak 1260 °C (temperatur melting) mencapai 3,5 detik. Dalam diskusinya juga menyebutkan bahwa pada penelitian Wang dan Nagappan mengeklaim suhu pada weldline mencapai nilai puncaknya dalam 0,2 detik selama pengelasan inersia. Soucil dan rekannya juga menyatakan bahwa suhu 1280 °C dicapai dalam waktu kurang dari 1 detik.[18]

2.2 Polimer

Polimer adalah makromolekul yang disusun atas pengulangan unit-unit kimia yang kecil dan sederhana. Molekul-molekul tunggal penyusun polimer dikenal dengan istilah monomer, adalah unit terkecil dalam polimer. Monomer memiliki ikatan kovalen tak jenuh atau ikatan ganda, pada ikatan tersebut menjadi aktif dan

8

ikatan kovalen terbuka terhadap elektron tak berpasangan. Ditinjau dari proses pembuatannya, polimer dapat di klasifikasikan dalam dua kelompok, yaitu Thermoplastic dan Thermosetting.

Thermoplastic polymer merupakan polimer yang memiliki

sifat tidak tahan terhadap panas, dipanaskan akan menjadi lunak, didinginkan akan mengeras dan menjadi rapuh (brittle), akan berubah menjadi gelas (glassy) jika dibiarkan pada suhu kamar. Polimer termoplastik tidak memiliki sambungan-sambungan antar rantai polimernya dan memiliki struktur molekul linear atau bercabang. Thermosetting (thermosets) adalah jenis polimer yang hanya melebur pada saat pertama kali dipanaskan dan selanjutnya mengeras secara permanen pada saat didinginkan. Polimer jenis ini bersifat lebih keras dan kaku (rigid) karena strukturnya molekulnya yang membentuk jejaring tiga dimensi yang saling berhubungan (network). Perubahan bentuk dapat di lakukan dalam temperatur yang tinggi, tapi disertai perubahan struktur dan sifat bahan. Dengan kata lain bahan ini tidak dapat di bentuk ulang pada sifat dan struktur yang sama.

Produk polimer memiliki spektrum yang sangat luas sehingga mudah ditemukan pada kehidupan sehari-hari. Polimer sering dikaitkan dengan plastik bisa terbuat dari material alami atau sintesis. Polimer alam adalah polimer yang terdapat di alam dan berasal dari makhluk hidup. Sifat-sifat polimer alam yang kurang menguntungkan. Pada umumnnya polimer alam mempunyai sifat suka air (hidrofilik), sukar dilebur dan sukar dicetak, sehingga sangat sukar mengembangkan fungsi polimer alam untuk tujuan-tujuan lebih luas dalam kehidupan masyarakat sehari-hari. Sedangkan polimer sintesis atau buatan merupakan polimer yang tidak terdapat dialam dan harus dibuat oleh manusia. Dari hasil penelitian dihasilkan polimer sintesis yang dapat dirancang sifat-sifatnya, seperti tinggi rendahnya titik lebur, fleksibel, dan kekerasannya serta ketahanannya terhadap zat kimia. Tujuannya, agar diperoleh polimer sintesis sesuai dengan yang diharapkan. Polimer sintesis untuk kepentingan komersil, seperti polyethylene.

9

2.3 Polietilen (Polyethylene) 2.3.1. Pembentukan polietilen

Molekul etena C2H4 adalah CH2=CH2. Dua grup CH2

bersatu dengan ikatan ganda. Polietilena dibentuk melalui proses polimerisasi etena. Polietilena bisa diproduksi melalui proses polimerisasi radikal, adisi anionik, ion koordinasi, atau adisi kationik. Secara umum proses-proses yang menghasilkan polietilena jenis high density bekerja pada kondisi tekanan dan suhu lebih tinggi dibandingkan dengan proses-proses yang menghasilkan polietilena jenis low density. Polimerisasi terjadi pada tekanan 21 atm dan suhu 80-110 °C tergantung density produk yang dibuat. Setiap metode menghasilkan tipe polietilena yang berbeda. Polietilena terdiri dari berbagai jenis berdasarkan kepadatan dan percabangan molekul. Sifat mekanis dari polietilena bergantung pada tipe percabangan, struktur kristal, dan berat molekulnya. HDPE (High Density

Polyethylene) termasuk salah satu dari jenis polietilena yang

mempunyai densitas yang tinggi. Jika dipanaskan secara kuat maka ikatannya menjadi silang, diikuti pemutusan ikatan secara acak, tetapi tidak terjadi pada depolimerisasi. Depolimerisasi adalah upaya untuk mendapatkan kembali senyawa dasar polimer plastik. Karena ikatan itulah, Polietilen dibedakan menjadi beberapa jenis. LDPE (Low Density

Polyethylene) bersifat lebih plastis, ikatanya tidak rapat dan

rantainya bercabang. Sedangkan High density bersifat kaku, ikatannya rapat dan rantainya lurus [16].

2.3.2. HDPE (High Density Polyethylene)

HDPE dicirikan dengan densitas tinggi diantara 0,941-0,965 g/cm3 dan memiliki proporsi daerah kristalin yang besar.

Ukuran kristalin merupakan penentu dari kekuatan tarik dan ketahanan retak akibat tegangan. Kepadatan, berat molekul, dan distribusi berat molekul pada sifat resin yang sangat mempengaruhi dalam pembuatan pipa, isolasi kawat dan kabel,

10

maupun produk lain. Temperatur titik leleh pada polietilen berdensitas tinggi ini berkisar 120°C -135°C.

2.4 Pengelasan

Berdasarkan definisi dari Deutche Industrie Normen (DIN) las adalah ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Pengelasan (welding) adalah teknik penyambungan logam dengan cara mencair-kan sebagian logam induk dan logam pe-ngisi dengan atau tanpa logam penambah dan menghasilkan logam kontinyu.

Pengelasan dapat diartikan dengan proses penyambungan dua buah logam sampai titik rekristalisasi logam, dengan atau tanpa menggunakan bahan tambah dan menggunakan energi panas sebagai pencair bahan yang dilas. Pengelasan juga dapat diartikan sebagai ikatan tetap dari benda atau logam yang dipanaskan.

Klasifikasi berdasarkan cara pengelasan atau didasarkan atas keadaan yang terjadi pada logam yang dilas yaitu cair, padat dengan tekanan dan lain sebagainya. Berdasarkan ini sambungan las dapat dibagi dalam tiga jenis seperti diterangkan sebagai berikut:

1. Pengelasan cair adalah cara pengelasan dimana sambungan dipanaskan sampai mencair dengan sumber panas dari busur listrik atau semburan api gas yang terbakar.

2. Pengelasan tekan adalah cara pengelasan dimana sambungan dipanaskan dan kemudian ditekan hingga menjadi satu.

3. Pematrian adalah cara pengelasan dimana sambungan diikat dan disatukan dengan menggunakan paduan logam yang mempnyai titik cair rendah. Dalam cara ini logam induk tidak turut mencair.

Perincian lebih lanjut dari klasifikasi ini dapat dilihat pada gambar 2.1 sebagai berikut:

11

Gambar 2.3 Klasifikasi cara pengelasan [11]

2.5 Metode Pengelasan Gesek

Metode pengelasan gesek termasuk dalam jenis pengelasan bertekanan, proses pengelasan gesek dilakukan dalam keadaan

solid state di mana tidak ada listrik atau sumber energi lain yang

digunakan, energi panas dihasilkan dengan memanfaatkan adanya gesekan pada permukaan dari bagian yang akan dilas. Pengelasan yang diterapkan yaitu dengan menggunakan panas secara efisien pada daerah las sehingga panas akibat gesekan antar permukaan tersebut didistribusikan secara merata pada permukaan yang akan disambung. Selama proses pengelasan, permukaan berada di bawah tekanan dan periode ini disebut tahap pemanasan kontinu dimana material yang disambung mengalami deformasi plastis kemudian kedua material yang disambung menjadi dingin dan membentuk ikatan dalam keadaan padat [4].

12

Metode las gesek (friction welding methode) adalah metode proses penyambungan dua buah material logam. Dalam metode ini panas dihasilkan dari perubahan energi mekanik kedalam energi panas pada bidang interface benda kerja karena adanya gesekan selama gerak putar dibawah tekanan (gesekan) [7].

Beberapa keuntungan dari friction welding ini adalah penghematan logam pengisi dan waktu untuk penyambungan dua material yang sama maupun berbeda. Sedangkan parameter proses yang penting adalah waktu gesekan, tekanan gesekan, waktu tempa, tekanan tempa dan kecepatan putar [6]. Pada proses penyambungan ini terjadi proses deformasi plastis akibat tekanan tempa dan terjadi proses difusi Karena adanya panas yang tinggi sehingga menghasilkan sambungan yang berkualitas tinggi antara bahan serupa maupun berbeda.

13

Gambar 2.4 Terlihat bahwa (1) logam sebelah kiri mengalami gerak putar, (2) adanya pemberian gaya hidraulik yang diberikan pada benda kerja disebelah kanan memungkinkan terjadi gesekan. Adanya gesekan ini sebagai sumber panas, sumber panas ini tergantung dari besarnya putaran dan tekanan gesek. (3) Setelah temperatur tercapai maka mesin las gesek dihentikan dan kedua sisi diberi gaya tekan sehingga terjadi proses penempaan. Efek negatif akibat pengaruh panas pada logam akan tereliminir yaitu proses pembesaran butiran akan terhambat karena adanya gaya tempa.

Ada dua metode utama pengelasan gesek yaitu: pengelasan langsung (Direct-Drive friction welding) dan pengelasan inersia (Inertia-Drive friction welding). Direct-drive friction welding, kadang-kadang disebut pengelasan gesek konvensional, menggunakan sebuah motor berjalan dengan kecepatan konstan untuk memasukan energi ke dalam proses pengelasan. Inersia

friction welding, kadang-kadang disebut pengelasan gesekan roda

gila, menggunakan energi yang tersimpan dalam sebuah roda gila untuk masukan energi ke dalam proses pengelasan. Kedua teknologi friction welding menghasilkan efek metalurgi yang pada dasarnya berbeda pada kedua permukaan yang disambung.

Kedua teknologi friction welding dapat diterapkan melalui berbagai jenis gerakan relatif untuk menghasilkan gesekan yang diperlukan untuk membentuk lasan. Paling umum adalah bahwa geometri friction welding dapat ditunjukkan dalam gambar 2.5, di mana satu komponen silinder ini diam dan yang lain diputar. Namun, dalam metode lain, kedua komponen yang berputar berlawanan arah, atau dua-komponen stasioner ditekan pada posisi yang berputar di antara mereka. Bentuk tambahan dari friction

welding, seperti radial, orbital, dan gerakan linier reciprocating,

telah dikembangkan untuk bagian geometri yang khusus.

Perbedaan utama antara metode direct-drive dan inersia-drive adalah kecepatan gesekan. Dalam pengelasan inersia, kecepatan gesekan terus menurun selama tahap gesekan, sedangkan pada pengelasan direct-drive kecepatan gesekan tetap konstan selama

14

tahap gesekan. Panas yang dibangkitkan menyebabkan deformasi plastik pada permukaan benda kerja, Panas yang dibangkitkan oleh gesekan pada fase gesekan adalah sumber utama dalam menghasilkan panas, sedangkan dalam tahap penempaan yang digunakan untuk mencegah cepatnya penurunan temperatur pada antar permukaan adalah tekanan tempa yang diberikan. Variabel proses yang mengendalikan sifat-sifat dari pengelasan inersia adalah ukuran roda gila (momen inersia), kecepatan roda gila, dan tekanan aksial. Energi pengelasan berkaitan dengan dua variabel pertama dan kuantitas yang tetap yang telah ditentukan.

2.6 Solid State Welding

Solid State Welding adalah proses pengelasan dimana benda

dalam keadaan padat dan biasanya dengan menggunakan tekanan sehingga sering juga disebut dengan Pressure Welding. Proses

Solid State Welding memiliki beberapa kelebihan, diantaranya

adalah dapat menyambung dua buah material atau lebih yang tidak sama titik cairnya dan tanpa menggunakan logam pengisi (filler). Namun demikian Solid State Welding juga mempunyai kelemahan yaitu persiapan sambungan dan prosesnya rumit, sehingga dibutuhkan ketelitian sangat tinggi. Prosesnya menghasilkan penggabungan dari permukaan spesimen pada temperatur di bawah titik leleh benda kerja dasar yang disambung tanpa penambahan logam pengisi. Proses ini melibatkan baik penggunaan deformasi atau difusi dan deformasi terbatas untuk menghasilkan sambungan yang berkualitas tinggi antara bahan serupa maupun berbeda.

15

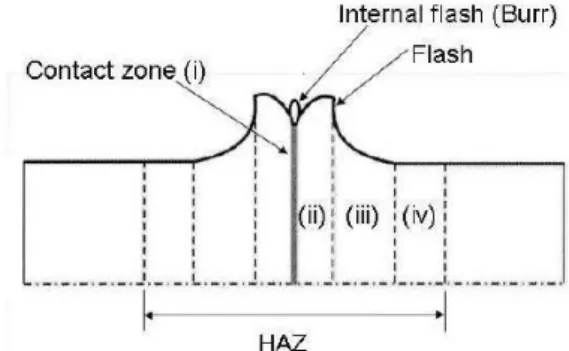

Gambar 2.5 Ilustrasi daerah HAZ (Heat of Affected Zone) pada

friction welding. (i) interface (ii) daerah plastis (iii) daerah

sebagian deformasi (iv) daerah tidak terdeformasi. [18]

2.7 Pengelasan Gesek

Pengelasan gesek adalah sebuah proses pengelasan solid-state di mana penyambungan terjadi oleh panas akibat perputaran permukaan bahan yang akan dilas terhadap permukaan lainnya di bawah pengaruh tekanan aksial (tekanan gesek dan tekanan tempa). Kedua permukaan yang bersinggungan menjadi panas mendekati titik cair, dan bahan yang berdekatan dengan permukaan yang terjadi gesekan sehingga menjadi plastis. Metode ini bergantung pada perubahan langsung dari energi mekanik ke energi termal untuk membentuk lasan, tanpa aplikasi panas dari sumber yang lain. Dibawah Kondisi normal tidak terjadi pencairan pada kedua permukaan. Gambar 2.5 menunjukkan tipikal dari las gesek, di mana benda kerja yang tidak berputar diberikan kontak dengan benda kerja yang berputar terus-menerus atau secara bertahap meningkatkan tekanan sampai kedua permukaan mencapai temperatur penempaan.

Pada pengelasan polimer prinsip kerjanya hampir sama dengan pengelasan gesek pada logam, hanya saja temperatur dan tekanan gesek dan tempa pada polimer jauh lebih kecil dibanding logam. Lima faktor Kualitatif yang mempengaruhi mutu pengelasan gesekan adalah:

16

· Kecepatan putaran · Durasi pengelasan

· Tekanan aksial (tekanan gesekan dan tekanan tempa) · Propertis material

· Kondisi Permukaan Benda kerja (Profil)

Tiga faktor pertama berkaitan dengan proses pengelasan gesek, sedangkan dua yang terakhir terkait dengan properti dari bahan-bahan yang akan disambung. Selama pengelasan gesek, kecepatan putaran, durasi dari gesekan dan tekanan (gesek serta tempa) yang diberikan adalah tiga variabel yang dikendalikan. Temperatur permukaan setelah gesekan adalah parameter penting untuk memastikan hasil yang baik pada pengelasan dan tergantung pada kondisi proses pengelasan dan bahan-bahan yang akan disambung. Pengoperasian mesin las gesek langsung terdiri dari sebuah fase gesekan panas yang dihasilkan, diakhiri dengan sebuah fase yang menghentikan rotasi dan sebuah fase penempaan dimana tekanan tempa diberikan untuk mencegah penurunan temperatur pada penyambungan benda kerja. Hubungan di antara variabel-variabel proses ditunjukkan pada Gambar 2.6 dimana plot kecepatan putaran dan tekanan aksial (gesek dan tempa) sebagai fungsi waktu untuk mengelas. Waktu yang dibutuhkan untuk menghentikan rotating chuck dan durasi tekanan penempaan juga merupakan variabel yang mempengaruhi temperatur pengelasan.

Fase penempaan dimulai ketika tekanan yang lebih tinggi (yaitu tekanan penempaan yang lebih besar) diterapkan dalam siklus pengelasan. Jadi, sebenarnya fase penempaan dimulai dari suatu kondisi di mana fase yang lain berhenti. Secara umum, semakin besar gaya tempa yang diterapkan maka rotating chuck akan mengalami perlambatan lebih cepat sampai fase berhenti. Perbedaan dalam dua aplikasi gaya tempa yang besar adalah ditunjukkan dari puncak gesekan kedua. Dalam proses yang lain, terutama ketika stopping phase yang sangat pendek karena pengereman yang cepat, torsi gesekan tidak dapat naik tetapi sebenarnya mulai menurun pada fase penempaan. Dalam kasus ini, tidak ada gaya torsional

17

Gambar 2.6 Hubungan antara variabel-variabel proses untuk

ketiga fase dari direct-drive friction welding [12]

Kecepatan rotasi adalah variabel proses yang paling sensitif, bahwa dalam hal itu dapat divariasi lebih luas jika durasi gesekan dan tekanan dikontrol dengan benar. Dalam gambar 2.6 terlihat bahwa friction speed mulai naik ketika mesin dinyalakan sampai mencapai kecepatan konstan, dalam kasus direct-drive friction

welding terlihat kecepatan gesek akan tetap konstan meskipun

diberikan tekanan gesek. Ketika tekanan gesek diberikan maka akan diikuti dengan peningkatan gaya gesek dan upset length yang lebih besar hingga mencapai forging phase. Friction speed akan menurun ketika temperatur tempa sudah tercapai dan tekanan tempa diberikan. Secara umum, kecepatan yang lebih tinggi sesuai untuk mengelas dengan input panas rendah dan digunakan untuk mengelas material dengan panas-sensitif seperti baja hardenable.

Gaya gesekan (friction force) biasanya diterapkan secara bertahap untuk membantu pengelasan dalam mengatasi kontak awal-torsi puncak. Gaya gesek terjadi ketika tekanan gesek diberikan sehingga dapat membangkitkan panas dan berakhir ketika tekanan tempa diberikan, gaya tempa akan semakin naik

18

dengan diberikannya tekanan tempa untuk menyambung benda kerja. Pada daerah antar permukaan diperlukan tekanan gesek untuk membangkitkan panas. Setelah drive motor terlepas dari benda kerja, tekanan penempaan digunakan untuk menyelesaikan proses pengelasan. Gambar 2.7 menunjukkan tata letak sistem

direct-drive friction welding.

Rotating chuck pertama-tama diputar sampai kecepatan

konstan yang telah ditetapkan, kemudian chuck yang tidak berputar di berikan tekanan aksial (tekanan gesek) yang telah ditetapkan juga. Baik tekanan dan putaran dipertahankan secara spesifik dalam periode waktu atau jarak yang telah ditentukan, sehingga gesekan akan meningkatkan temperatur panas di permukaan benda kerja yang cukup untuk membuat bahan menjadi plastis dan cocok untuk pengelasan. (Namun, pengelasan dari direct-drive friction

welding hampir tidak pernah dibuat dengan menggunakan satu

tingkat beban aksial. Mayoritas pengelasan dibuat menggunakan minimal dua tingkat gaya aksial. Beban aksial yang kedua pada dasarnya ditambahkan ke awal siklus las untuk menghasilkan fase

forging. Bahkan, direct-drive friction weiding yang menggunakan

tiga beban aksial lebih sering diterapkan daripada metode yang menggunakan satu beban. Pada saat rotating chuck dilepaskan dari unit mengemudi (putaran motor), dan rem diterapkan untuk membuat rotating chuck berhenti. Pada saat yang sama, tekanan aksial (tekanan tempa) baik tetap atau dinaikkan digunakan untuk melengkapi pengelasan.

Gambar 2.7 Rangkaian benda kerja dan bagian dari direct-drive

19

2.8 Variabel Direct-Drive friction welding

Tiga parameter yang digunakan mengontrol karakter pengelasan di- direct-drive friction welding adalah kecepatan putaran, durasi gesekan, dan gaya aksial (gesek dan tempa) selama pengelasan, ketiga parameter tersebut tidak hanya akan memperpendek bagian aksial dari panjang benda kerja, yang sering disebut perpindahan aksial atau upset, tetapi juga torsi penahan gesekan untuk rotasi juga mengalami perubahan. Gambar 2.4 menunjukkan perubahan dalam berbagai peristiwa yang terjadi di seluruh proses. Berdasarkan bentuk kurva gaya gesekan, akan lebih mudah untuk membagi direct drive friction welding menjadi tiga fase:

· Fase 1: Fase gesekan awal (friction phase) · Fase 2: Fase berhenti (stopping phase) · Fase 3: Fase Penenempaan (forging phase)

Pada fase 1, torsi meningkat dengan cepat setelah dimulainya proses, kemudian ketika torsi mencapai puncak dan akan turun sebelum mencapai fase 1 berakhir. Kecepatan torsi yang naik dan turun secara bertahap dikaitkan dengan adanya interlocking dan berhentinya asperities (permukaan kasar pada suatu permukaan yang dilihat di bawah mikroskop) dan selanjutnya terjadi pelunakan material di permukaan benda kerja yang disebabkan oleh gesekan panas.

Torsi gesekan tetap konstan pada fase 2, menunjukkan bahwa proses mencapai efek keseimbangan antara regangan pengerasan dan pelunakan thermal. Kedua permukaan dan material pada saat itu harus memiliki panas yang cukup untuk memungkinkan dua bagian dapat ditempabersama-sama. Penempaan berlangsung di fase 3, yang dimulai pada saat pengereman sehingga kecepatan putaran rotating chuck segera berkurang kecepatannya, dan perlambatan tergantung pada waktu pengereman.

Pada fase gesekan ini flash mulai terbentuk seiring diberikananya tekanan gesek dan durasi gesekan serta semakin besar saat tekanan tempa di berikan. Flash merupakan cincin yang

20

terbentuk di daerah lasan sebagai akibat terjadinya defomasi plastik pada permukaan benda kerja. Parameter flash terpengaruh dari upset yang terjadi. Umumnya nilai upset mempengaruhi bentukan

flash. Semakin tinggi upset maka flash yang terjadi semakin besar.

Tekanan tempa yang berlebihan menghasilkan flash yang besar dan lasan dengan kualitas yang jelek pada bagian pusat dan memiliki upset welds dalam jumlah besar, mirip dengan mengelas pada kecepatan rendah. Begitu juga jika tekanan terlalu rendah sambungan yang terjadi bisa kurang sempurna.

Semakin besar diameter flash yang terjadi berati kondisi temperatur di interface juga semakin tinggi. Sehingga saat di beri tekanan tempa diameter flash yang terjadi semakin besar. Fenomena ini mengindikasikan bahwa void (rongga udara terperangkap) dalam lasan semakin sedikit, Sebaliknya jika diamater flash kecil mengindikasikan bahwa temperatur pada

interface belum cukup tinggi sehingga deformasi plastiknya masih

kecil, akibatnya masih terdapat void pada weldline yang mengakibatkan menurunnya kekuatan tarik.[15]

Karena gaya rem itu sendiri dapat diatur, maka waktu pengereman juga dapat bervariabel. Perlambatan bervariasi dalam pengelasan dengan bahan yang berbeda. Namun, torsi mungkin tidak naik sama sekali, tapi akan terjadi upset tiba-tiba pada awal fase 3 jika pengereman yang mendadak. Hal ini membawa chuck yang berputar untuk berhenti dalam waktu hampir seketika, dan gaya yang lebih besar digunakan setelah putaran chuck berhenti. Dalam kasus ini tidak ada torsional tempa, yang ada hanya penempaan yang dilakukan pada saat upsetting terjadi. Gaya aksial pada fase 3 adalah efek yang biasanya meningkat menjadi penempaan.

2.8.1 Kecepatan putaran

Kecepatan rotasi dan tekanan aksial yang lebih rendah biasanya digunakan dalam direct drive friction welding. Ada rentang yang optimal dari kecepatan putaran untuk setiap kombinasi logam yang disambung. Dalam pengelasan inersia,

21

kecepatan putaran terus menurun selama tahap gesekan, sedangkan pada pengelasan direct-drive di kecepatan gesekan tetap konstan. Panas yang dihasilkan dari bahan di permukaan benda kerja menyebabkan deformasi plastik, panas yang dihasilkan oleh gesekan pada fase gesekan, adalah sumber utama dalam tahap penempaan untuk mencegah cepatnya penurunan suhu pada antar permukaan. Maka dapat disimpulkan bahwa kecepatan putaran mempengaruhi cepat lambatnya temperatur yang dibangkitkan, semakin tinggi kecepatan putaran maka torsi dan energi yang dihasilkan juga semakin besar sehingga membutuhkan gaya pengereman yang semakin besar juga.

2.8.2 Durasi gesekan

Pengaruh durasi gesekan terhadap distribusi temperatur saat proses gesekan berlangsung sampai mencapai temperatur tempa, sehingga pada permukaan logam dasar terbentuk permukaan tempa. Untuk durasi gesekan yang semakin lama maka daerah permukaan tempa yang terbentuk akan semakin besar, karena panas gesekan merupakan perbandingan lurus dengan fungsi bertambahnya waktu. Selain kecepatan putaran yang dipilih untuk menghasilkan baik jumlah energi kinetik, inersia dan jumlah tekanan menempa yang diberikan. Durasi gesekan yang lama diperlukan jika karakteristik kecepatan putaran yang terjadi pada pengelasan antar permukaan rendah. Durasi gesekan ini dalam kombinasi dengan tekanan aksial menghasilkan panas. Karena durasi gesekan dimulai pada awal proses gesekan terjadi sampai proses penempaan terjadi, maka jumlah menempa tergantung pada panas yang dibangkitkan dari kecepatan gesekan dan durasi menempa sehingga menghasilkan jumlah energi yang ada pada motor dan inersia yang ada pada poros juga. Jika motor berkecepatan tinggi maka durasi yang dibutuhkan akan semakin rendah, tetapi mempunyai jumlah energi kinetik yang sama.

22

2.8.3 Tekanan aksial (tekanan gesekan dan tempa)

Efek dari berbagai tekanan aksial berlawanan dengan efek dari memvariasikan kecepatan. Tekanan yang berlebihan menghasilkan lasan dengan kualitas yang jelek pada bagian pusat dan memiliki flask dalam jumlah besar, mirip dengan mengelas dibuat pada kecepatan rendah.

Jika ada tekanan aksial berbeda di dalam Fase 1: Fase gesekan awal (friction phase) dan Fase 3: Fase Penenempaan (forging phase), proses ini disebut dua tahap pengelasan, yaitu tekanan gesek dan tekanan penempaan, keduanya dimasukkan sebagai parameter gaya aksial las. Di sisi lain, ketika tekanan tetap konstan selama proses berlangsung, hal itu disebut satu-tahap pengelasan. Gesekan kedua torsi dalam dua satu-tahap pengelasan secara umum lebih tinggi dari pada satu tahap pengelasan karena gaya aksial yang diterapkan lebih besar dalam fase 3. Seperti dinyatakan di bagian "Direct-Drive

Friction Welding Variabel", pada satu tahap pengelasan

tergantung pada saat pengereman dan peningkatan waktu pengereman. Pemberhentian panjang putaran dan waktu ekstra dapat berkisar 0 – 30 detik, tetapi antara 1 hingga 2 detik sebagai ciri khasnya. Perhitungan tekanan gesek dan tekanan tempa pada benda kerja yang ditekan oleh hidraulik yang digunakan dapat menghasilkan tekanan gesek dan tekanan tempa dapat dijelaskan sebagai berikut[9].

Gaya aksial yang bekerja: F = P. A

Keterangan :

F : Gaya Aksial (kg)

P : Tekanan Hidraulik (pressure gauge) (kg/cm2)

A : Luas Permukaan Piston Hidraulik (cm2)

Setelah diketahui gaya pada hidraulik maka dapat dicari tekanan gesek dan tekanan tempa pada benda kerja :

23

𝑃 =𝐹𝐴 Keterangan :

P : Tekanan Benda Kerja (kg/cm2)

F : Gaya Aksial (kg)

A : Luas Permukaan Benda Kerja (cm2) 2.9 Energi Panas

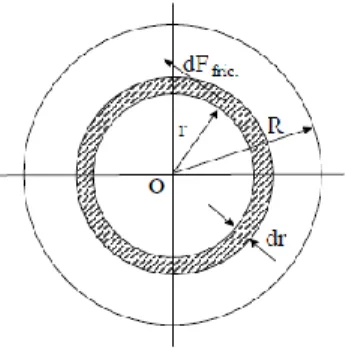

Hubungan antara torsi dan energi panas pada friction welding dapat diasumsikan bahwa tekanan gesekan homogen pada kedua area permukaan material. Energi panas yang dihasilkan pada persamaan sebagai berikut: [13]

dQ̇ = ω . dM (W) ... (2.1) dimana :

ω = kecepatan sudut

dM = diferensial torsi pada silinder Torsi dM dapat dinyatakan sebagai:

dM = r. dFgesek (Nm) ... (2.2)

Dapat didefiniskan bahwa dFgesek (gaya gesekan) sama dengan

koefisien gesekan dikalikan dengan gaya aksial dari suatu tekanan, seperti pada persamaan:

dFgesek = 𝑟. (µ. P. 2π. r. dr) ... (2.3) Pada persamaan (2.2) dan (2.3) dapat disubtitusikan pada persamaan (2.1) menjadi satu persamaan sebagai berikut: dQ̇ = 2π. µ. ω. P. 𝑟2. dr (W) ... (2.4) Hal ini dapat didefinisikan bahwa total energi yang terjadi pada permukaan yang bergesekan adalah panas selama gesekan sehubungan dengan jarak r dan ketebalan dr dari rotasi sumbu aksis seperti pada gambar 2.8.

24

Gambar 2.8 Permukaan gesekan dan cincin gesekan (dr) Untuk memperoleh panas yang terjadi dipermukaan las dengan mengintegrasikan R pada persamaan 2.4 sebagai berikut:

∫ dQ̇ = 0𝑅 2π. µ. ω. P. 𝑟2. dr ... (2.5) Q̇ = 2

3π. µ. ω. P. 𝑟

3 ... (2.6)

Didapatkan torsi total dengan mengintegrasikan R dari persamaan 2.3 sebagai berikut:

M = ∫ 2π. µ. P. r0𝑅 2. dr ... (2.7) M = 2

3π. µ. P. R

3 (Nm) ... (2.8)

Persamaan 2.6 dibandingkan dengan 2.8, panas yang terjadi pada permukaan pengelasan sama dengan total torsi dikalikan dengan kecepatan sudut.

Q̇ = ω. M (W) ... (2.9)

Heat flux yang terjadi setiap titik pada jarak r dari sumbu rotasi

adalah sebagai berikut: q̇ = 𝑑𝑄̇̇

(2.π.r.dr) =

2π.µ.ω.P.𝑟2.dr (2.π.r.dr)

25

q̇ = µ. ω. P. 𝑟 ... (2.10) Dimana :

M = momen torsi yang timbul dipermukaan kontak (Nm)

R = radius permukaan gesek (m) P = tekanan (Pa)

ω = putaran (rad/sec) µ = koefisien gesek

2.10 Perpindahan Panas

Persamaan Fourier konduksi panas non-steady dalam permasalahan thermo-mechanical dapat dinyatakan sebagai berikut [8]:

∂T/∂t + u (∂T/∂x) = 1/ρCp ∂/∂x (k∂T/∂x) − hP/ρCpA (T − To) + q .. (2.11) Dimana :

T = suhu

To = Suhu lingkungan disekitar batang

u = kecepatan

ρ = massa jenis material Cp = Spesifik kapasitas panas

A = luas penampang P = perimeter batang k = konduktivitas termal h = koefisien konveksi

x = jarak dari permukaan gesekan

t = waktu

pada persamaan 2.11 dapat ditulis sebagai berikut:

∂T/∂t + u (∂T/∂x) = α (∂2T/∂x2) − β (T − To) + q ... (2.12) Dimana, α = k/ρCp dan β = hP/ρCpA

26

Pada persamaan one-dimensional, diasumsikan tidak ada panas yang hilang melalui radiasi pada permukaan yang bergesekan serta tidak ada kecepatan (u=0). Penyederhanaan untuk penghitungan suhu, T = T(x,t) dilakukan dengan dua tahap. Tahap pertama adalah proses pemanasan sedangkan kedua adalah pendinginan. Kondisi awal dan batas (boundary condition) untuk persamaan 2.12 diuraikan dalam dua tahap. [8]

2.10.1. Tahap pemanasan

Distribusi temperatur dihitung untuk pemanasan secara terpisah pada panjang (L) batang dengan asumsi panas rata-rata yang dihasilkan antar permukaan sama. Pada tahap pemanasan, kondisi awal dan boundary condition pada persamaan 2.12 sebagai berikut:

𝑇{𝑥, 𝑡} = 𝑇0+ 𝑞 𝐾(2√ αt 𝜋exp { −𝑥2 4αt} − 𝑥𝑒𝑟𝑓𝑐 { 𝑥2 √4αt}) ... (2.13) 2.10.2. Tahap pendinginan

Pada tahap ini, batang sudah menempel dan dianggap sebagai batang baru untuk perhitungan. Dimana kondisi awal dan boundary condition pada persamaan 2.12 sebagai berikut: 𝑇{𝑥, 𝑡} = 1 2√𝜋αt∫ 𝑓{𝜉} [𝑒𝑥𝑝 { −(𝑥−𝜉)2 4αt } + 𝑒𝑥𝑝 { −(𝑥+𝜉)2 4αt }] ∞ 0 𝑑𝜉 ... (2.14)

27

Gambar 2.9 Sifat-sifat LDPE dan HDPE [14]

2.11 Kekuatan Tegang (Tensile Strength)

Tensile strength adalah tingkatan stress dari material yang

akan retak. Tensile strength dikenal juga sebagai ketegangan retak (fracture stress). Jika material retak Karena perpanjangan celah (crack propagation) sehingga menyebabkan putus (break), naka material tersebut diklasifikasikan sebagai material rapuh (brittle).

Tensile strength material polimer dapat menghitung stress

dari material sebelum berubah (deformasi) menjadi permanen. Sifat ini sangat penting untuk diperhatikan serta diketahui khususnya jika polimer tersebut diaplikasikan pada tempat yang menghendaki material memiliki kekuatan tegang tinggi. Seperti contoh, gelang karet diketahui memiliki kekuatan tegang tinggi, dimana dapat menyangga beban berat sebelum mengalami deformasi. Pada dasarnya kekuatan tegang akan naik jika rantai polimer semakin panjang dan sambungan-sambungan antar rantai (crosslink) sesama polimer semakin banyak.

28

Gambar 2.10 Kurva tegangan (stress) regangan (strain) [3] Uji tarik merupakan salah satu pengujian untuk mengetahui sifat-sifat tertentu material. Dengan cara menarik material maka akan diketahui bagaimana material tersebut bereaksi terhadap daya tarikan, dan mengetahui perpanjangan material. Alat eksperimen untuk uji tarik ini harus memiliki cengkeraman (grip) yang kuat dan kekakuan yang tinggi (highly stiff).

Suatu uji tarik digunakan untuk mengkaji kondisi perilaku pemanjangan polimer. Spesimen berbentuk dog-bone biasanya digunakan pada jenis pengujian tarik. Semi-kristal polimer seperti polyethylene, ada tiga tahap saat deformasi. Kondisi awal menunjukkan daerah elastis sebelum yield. Seiring beban meningkat dengan bertambahnya regangan sampai keadaan yield. Setelah yield, spesimen uji mengalami deformasi ulet (ductile) atau

cold drawing. Pada kondisi ductile, tingkat beban relatif konstan

sampai terjadinya pengerasan regangan (strain hardening) ketika spesimen sepenuhnya ditarik. Dalam kondisi strain hardening, beban meningkat lagi dengan bertambahnya panjang sampai spesimen putus. Efek pada respon tegangan-regangan uji tarik pada

29

Gambar 2.11 Kurva tegangan-regangan HDPE pada 23 °C dan meningkatkan regangan [10]

30

31

BAB IIIMETODOLOGI PENELITIAN 3.1 Diagram Alir Penelitian

Diagram alir adalah urutan langkah-langkah percobaan dari awal sampai akhir. Prosedur pelaksanaan percobaan dapat dilihat pada gambar 3.1. berikut:

Start Studi literatur Perumusan Masalah Persiapan awal material : HDPE Proses pengelasan 1. Tekanan gesek : 37,51 kgf/cm2

2. Durasi gesekan : 15 detik 3. Tekanan tempa : 75,02 kgf/cm2

4. Kecepatan putar 300;520;750 rpm

Uji tarik Verifikasi temperatur

Perhitungan teoritis termal akibat gesekan

32

Gambar 3.1 Diagram alir penelitian

3.2 Material Benda Uji

Dalam penelitian ini, material yang digunakan adalah High

Density Polyethylene (HDPE tipe 300) berdiameter 20 mm dengan

panjang 130 mm. Proses pembuatan spesimen diantaranya pemotongan material, facing, turning, memperkecil diameter sebesar 12,7 mm dan radius sebesar 4,5 mm serta dilakukan penghalusan permukaan penyambungan dengan amplas 1200 grit.

Gambar 3.2 Spesimen uji Kesimpulan dan Saran

Finish

Analisa data dan Diskusi A

33

Memperhatikan efek buckling, dimana [17]:

Tensile Modulus of Elasticity (E) = 900 MPa

Yield Strength (σY) = 26 MPa

Aplikasi formula Euler, nilai K = 2

Moment of Inertia (I) = 7,85 x 10-9 m4

Luas, (A) = 3,14 x 10-4 m2 Pmax = Pcr = 𝜋2𝐸𝐼 (𝐾𝐿)2 = 𝜋 2𝑥 900𝑥106𝑥 7,85𝑥10−9 (2 𝑥 78𝑥10−3)2 = 2,87 x 10 3 N

Tegangan kritis, menggunakan formula Euler dengan kondisi σcr < σY akan berlaku. σcr = Pcr 𝐴 = 2,87x 10 3 N 3,14 𝑥 10−4 𝑚2 = 9,13 x 106 N/m2 = 9,13 MPa

Besaran tegangan kritis masih dibawah yield strength.

3.3 Peralatan yang digunakan

Peralatan yang digunakan untuk melakukan penelitian ini adalah sebagai berikut:

1. Mesin bubut

Mesin bubut digunakan untuk facing permukaan spesimen uji friction welding pada spesimen uji seperti pada gambar 3.3

34

Gambar 3.3 Mesin bubut 2. Mesin Friction welding

Pada percobaan kali ini mengunakan mesin friction

welding yang mempunyai spesifikasi sebagai berikut:

➢ Motor penggerak Putaran : 1400 rpm Daya : 2 Hp ➢ Hidraulik Diamter piston : 50 mm Diameter rod : 28 mm Stroke : 300 mm Piping size : 9,5 mm Efisiensi silinder : 0,85 Tekanan maksimal: 80 kg/cm2

35

Gambar 3.4 Mesin friction welding 3. Mesin uji tarik

Setelah dilakukan pengelasan, spesimen akan dilakukan pengujian tarik menggunakan mesin uji tarik seperti pada gambar 3.5

Gambar 3.5 Mesin uji tarik 4. Peralatan potong

Peralatan yang digunakan untuk membantu dalam pembuatan spesimen pengelasan diantaranya gergaji mesin, pencekam dan amplas grit 1200.

36

3.4 Proses Penyambungan

3.4.1 Penyambungan dengan Friction Welding

Proses friction welding dilakukan pada spesimen yang telah dibuat dan dihaluskan permukaan agar rata. Spesimen awal mempunyai panjang awal 400 mm sebanyak 9 pasang. Proses pengelasan menggunakan mesin friction welding sebagai berikut:

1. Pembuatan spesimen sesuai ukuran dengan memotong menggunakan gergaji, meratakan permukaan dengan mesin bubut dan menghaluskan permukaan dengan kertas gosok.

2. Pemasangan benda kerja pada cekam.

3. Pengaturan kecepatan putaran spindle yang digunakan sebesar (300, 520, 750) rpm.

4. Mesin dihidupkan, tunggu beberapa detik hingga putaran stabil.

5. Pemberian tekanan gesek sebesar 37,51 kgf/cm2.

6. Proses pengelasan dimulai, perhitungan durasi gesek selama 15 detik.

7. Setelah waktu terpenuhi maka motor dimatikan sehingga putaran mengalami perlambatan dan dilakukan pengereman.

8. Pemberian tekanan tempa sebesar 75,02 kgf/cm2.

9. Didiamkan ± 30 detik.

10. Pelepasan benda kerja pada cekam. 11. Pengecekan hasil lasan.

12. Melakukan pengelasan sebanyak 3 kali pada masing-masing kecepatan putar (300, 520, 750) rpm.

3.4.2 Penyambungan dengan Pengeleman

Penyambungan kedua material menggunakan jenis lem

epoxy multi fungsi untuk bermacam-macam material.

Kekuatan tarik hasil penyambungan dengan lem ini bisa mencapai lebih dari 20 MPa. Waktu optimal untuk mencapai hasil sambungan yang baik yaitu lebih dari 3 jam.

37

3.5 Variabel Penelitian 3.5.1 Variabel Bebas

Variabel bebas adalah variabel yang besarnya ditentukan sebelum dilakukan penelitian. Variabel bebas yang digunakan adalah kecepatan putar sebesar 300, 520, dan 750 rpm.

3.5.2 Variabel Respon

Variabel Respon adalah variabel yang besar nilainya tergantung oleh variabel bebas. Dalam penelitian ini yang menjadi variabel respon adalah distribusi temperatur akibat gesekan dan kekuatan tarik.

3.5.3 Variabel yang di Kendalikan

Variabel yang besarnya dikendalikan (tetap) selama penelitian yaitu:

➢ Tekanan gesek sebesar 37,51 kgf/cm2

➢ Durasi gesekan sebesar 15 detik ➢ Tekanan tempa sebesar 75,02 kgf/cm2 3.6 Pengambilan data temperatur pengelasan

Pada saat pengelasan dilakukan pengambilan data temperatur dengan infrared thermograph dan termokopel. Adapun langkah-langkah pengambilan data temperatur friction welding adalah sebagai berikut:

1) Spesimen sudah terpasang di kedua chuck mesin friction

welding.

2) Termokopel ditempelkan ujungnya tepat pada permukaan spesimen yang saling bergesekan.

3) infrared thermograph dinyalakan dan ditembakkan pada

spesimen HDPE yang tidak berputar dengan jarak 7 mm dari interface.

4) Pengambilan data dilakukan saat awal spesimen berputar hingga berhenti dan mengalami penekanan tempa.

38

3.7 Pengujian Spesimen dengan Uji Tarik

Uji tarik dilakukan dengan membuat spesimen yang akan diuji tarik dibuat menjadi bentuk yang sesuai dengan standar seperti terlihat pada gambar 3.2. Mesin uji tarik yang digunakan adalah

Gotech Universal testing machine dengan kapasitas 2000 kN untuk

pengujian setelah proses friction welding. Adapun langkah– langkah pengujian tarik adalah sebagai berikut:

1) Mempersiapkan spesimen.

2) Menghidupkan control power, hydraulic power, dan servo

motor.

3) Menentukan data dan dimensi spesimen. 4) Memasang spesimen pada penjepit (chuck). 5) Memberikan pembebanan

6) Setelah patah, spesimen dilepas dari penjepit.

7) Hasil pengujian pada lembar kertas pada roller dan penghitungan manual.

8) Setelah pengujian selesai, semua power dimatikan secara berurutan.

39

3.4 Tabel Data Temperatur dan Uji Tarik

40

41

BAB IV

ANALISA DAN PEMBAHASAN

Dari percobaan proses friction welding dengan variasi kecepatan yang telah dilakukan, didapatkan data temperatur dan sifat mekanik berupa kekuatan tarik dari masing-masing spesimen.

Gambar 4.1 Hasil penyambungan friction welding

4.1. Data Temperatur Percobaan Friction Welding

Pengambilan data temperatur pada percobaan ini menggunakan termokopel tipe K tepat pada permukaan yang bergesekan (x = 0) dan menggunakan infrared termometer pada jarak 7 mm dari permukaan yang bergesekan. Percobaan friction

welding yang dilakukan pada spesimen sebanyak 9 pasang dengan

parameter variasi kecepatan mendapatkan data seperti yang terlihat pada tabel 4.1 sebagai berikut:

42

Tabel 4.1 Hasil Data Temperatur Percobaan pada Interface

43

4.2. Data Pengujian Tarik Friction Welding

Pengujian tarik dilakukan sebanyak 9 pasang spesimen dengan parameter variasi kecepatan dan 3 pasang spesimen yang disambung menggunakan lem. Kekuatan tarik pada material HDPE tipe 300 sebesar 42,56 MPa. Dari pengujian tarik didapatkan kekuatan tarik (Ultimate Tensile Strength) hasil penyambungan, seperti yang terlihat pada tabel 4.3 sebagai berikut:

Tabel 4.3 Hasil Data Uji Tarik No Kecepatan Putar (rpm) UTS (MPa) UTS rata-rata (MPa) Daerah Patahan 1 300 31.97 32.69 interface 2 33.34 interface 3 32.75 interface 1 520 32.56 33.83 HAZ 2 33.73 interface 3 35.21 HAZ 1 750 32.75 33.34 Interface 2 33.73 HAZ 3 33.54 interface 1 Lem 33.34 32.92 interface 2 32.75 interface 3 32.66 interface

4.3. Data Upset Penyambungan Friction Welding

Hasil penyambungan dengan friction welding menghasilkan upset akibat variasi kecepatan putar. Pengurangan panjang (upset) yang terjadi dapat ditunjukkan pada tabel 4.4 sebagai berikut:

44

Tabel 4.4 Hasil Data Upset

Kecepatan (rpm) Spesimen Upset (mm) rata-rata (mm) 300 1 3 3.33 2 3 3 4 520 1 3 3.67 2 4 3 4 750 1 4 5.00 2 6 3 5

4.4. Analisa Numerik Temperatur Proses Friction Welding

Gambar 4.2 Grafik temperatur pada waktu 15 detik 750 rpm

520 rpm 300 rpm

45

Dari hasil analisa perhitungan menggunakan persamaan 2.13 menunjukkan hasil berupa grafik suhu pada spesimen selama tahap pemanasan seperti pada gambar 4.2, bahwa pada durasi 15 detik dengan kecepatan 300, 520, dan 750 rpm tepat pada permukaan yang bergesekan sudah mencapai temperatur yang melebihi temperatur leleh HDPE sebesar 130 °C. Pada kecepatan 300 rpm menghasilkan heat flux sebesar 0,2212 W/mm2 dan untuk

mencapai temperatur leleh hanya membutuhkan durasi 0,3 detik. Hal ini cukup sesuai pendekatan secara teori karena umumnya bahwa suhu tertinggi yang dicapai pada interface friction welding dalam waktu yang singkat. Wang dan Nagappan mengakui bahwa temperatur pada pengelasan inersia untuk mencapai temperatur puncaknya hanya dalam durasi 0,2 detik. Soucail juga menyatakan bahwa suhu 1280 °C dicapai dalam waktu kurang dari 1 detik selama pengelasan inersia.[18]

Pada kondisi ini, heat flux yang dihasilkan diasumsikan kondisi konstan pada seluruh area permukaan spesimen yang bergesekan. Model persamaan yang digunakan yaitu semi-infinite

one-dimensional panas secara konduksi, tanpa memperhatikan

distribusi panas pada koordinat lain dan konveksi. Material High

Density Polyethylene merupakan salah satu jenis plastik. Dimana

material ini bersifat tidak mudah menyerap panas (isolator). Pada jarak 7 mm dari permukaan spesimen yang saling bergesekan menunjukkan transisi antara temperatur yang terpengaruhi panas dengan temperatur material. Baik itu pada kecepatan putar 300, 520, dan 750 rpm pada jarak 7 mm tidak terpengaruh dengan panas yang ditimbulkan.

4.5. Analisa Data Temperatur Percobaan Friction Welding

Dari tabel 4.1 hasil data temperatur percobaan pada interface diatas, selanjutnya dapat diketahui hubungan antara durasi gesekan dengan temperatur yang dihasilkan pada setiap kecepatan putar yang divariasikan. Hubungan ini dapat dibuat suatu grafik seperti pada gambar 4.3 sebagai berikut:

46

Gambar 4.3 Data temperatur percobaan pada interface Pada grafik tersebut menunjukkan bahwa pada kecepatan 300, 520 dan 750 rpm semakin lamanya durasi gesekan, maka temperatur pada interface akan semakin naik sampai pada waktu 15 detik. Pada kecepatan 300 rpm, temperatur gesekan tertinggi hanya pada 64.33 °C. Pada kecepatan 520 rpm, menunjukkan temperatur sebesar 70 °C. Sedangkan pada 750 rpm, mencapai pada temperatur 99.33 °C. Setelah kondisi gesekan berakhir, dilanjutkan dengan tekanan tempa. Pada kecepatan 300 dan 520 rpm mengalami kenaikan temperatur, sedangkan pada 750 rpm mengalami penurunan saat dilakukan penempaan.

Hasil pengambilan data percobaan pada interface yang saling bergesekan ini berbeda jauh dengan perumusan analisa numerik pada grafik 4.2. Hal ini diakibatkan oleh pengukuran temperatur menggunakan termokopel yang hanya dapat membaca temperatur gesekan pada permukaan luar saja. Selain itu, berbagai faktor perpindahan panas juga mempengaruhi. Penekanan tempa setelah fase gesekan dilakukan untuk mencegah penurunan temperatur selama proses penyambungan. Namun pada kecepatan putar 750 rpm dengan tekanan tempa sebesar 37,51 kgf/cm2 masih

belum cukup mampu mempertahankan temperatur pada 99.33 °C.

0 20 40 60 80 100 120 0 3 6 9 12 15 18 tem p era tu r, C waktu, detik 300 rpm 520 rpm

47

Gambar 4.4 Data temperatur percobaan pada jarak 7 mm Pada gambar 4.4 menunjukkan grafik hubungan durasi gesekan dengan temperatur yang dihasilkan selama fase gesekan. Semakin lama durasi gesekan maka akan terjadi kenaikan temperatur. Pada hasil pengambilan data temperatur pada jarak 7 mm dari interface ini hanya berkisar mulai dari 33 °C sampai 35,7 °C. Hal ini menunjukkan pada jarak tersebut merupakan wilayah transisi dari pengaruh panas akibat heat flux yang ditimbulkan di

interface dengan temperatur spesimen. 4.6. Analisa Data Upset

Gambar 4.5 Grafik upset dengan variasi kecepatan putar

32.5 33.0 33.5 34.0 34.5 35.0 35.5 0 5 10 15 20 Te m p era tu r, C durasi, detik 300 rpm 520 rpm 750 rpm 3 3.5 4 4.5 5 5.5 0 250 500 750 U p se t, m m Kecepatan putar, rpm

![Tabel 2.1 Hasil Eksperimen [5]](https://thumb-ap.123doks.com/thumbv2/123dok/2782953.3658969/19.629.160.510.195.371/tabel-hasil-eksperimen.webp)

![Gambar 2.3 Klasifikasi cara pengelasan [11]](https://thumb-ap.123doks.com/thumbv2/123dok/2782953.3658969/24.629.77.541.93.476/gambar-klasifikasi-cara-pengelasan.webp)

![Gambar 2.4 Proses friction welding [6]](https://thumb-ap.123doks.com/thumbv2/123dok/2782953.3658969/25.629.190.461.372.694/gambar-proses-friction-welding.webp)

![Gambar 2.6 Hubungan antara variabel-variabel proses untuk ketiga fase dari direct-drive friction welding [12]](https://thumb-ap.123doks.com/thumbv2/123dok/2782953.3658969/30.629.129.540.124.361/gambar-hubungan-antara-variabel-variabel-proses-friction-welding.webp)

![Gambar 2.7 Rangkaian benda kerja dan bagian dari direct-drive friction welding. [12]](https://thumb-ap.123doks.com/thumbv2/123dok/2782953.3658969/31.629.152.501.597.740/gambar-rangkaian-benda-kerja-bagian-direct-friction-welding.webp)