NASKAH PUBLIKASI

PRARANCANGAN PABRIK MALEIC ANHYDRIDE

DARI N-BUTANA DAN UDARA

KAPASITAS 35.000 TON/TAHUN

Diajukan untuk Memenuhi Persyaratan Meraih Gelar Sarjana Teknik Strata 1 pada Prodi Teknik Kimia Fakultas Teknik

Universitas Muhammadiyah Surakarta

Oleh :

PRASINTA PRIMA D 500 100 016

Dosen Pembimbing : HERRY PURNAMA, PhD.

ROIS FATONI, PhD.

PRODI TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

INTISARI

Pabrik maleic anhydride dengan bahan baku n-butana dan udara dengan kapasitas 35.000 ton per tahun direncanakan beroperasi selama 330 hari per tahun. Proses pembuatan maleic anhydride dengan cara oksidasi n-butana dimana udaradan n-butana direaksikan pada suhu 390oC dan tekanan diatas atmosferis (2 atm) di dalam reaktor fixed bed multitube yang berisi katalis vanadium phosphorus oxide (VPO), reaksi yang terjadi merupakan reaksi eksotermis dan nonadiabatis. Hasil samping dari reaksi tersebut adalah karbonmonoksida dan karbondioksida.

Kebutuhan n-butana untuk pabrik ini sebanyak 3.948,507 kg/jam Produk yang dihasilkan berupa maleic anhydride sebanyak 4.392,590 kg/jam. Utilitas pendukung proses meliputi penyediaan air sebesar 322.713,992 kg/jam yang diperoleh dari air sungai Mahakam, penyediaan saturated steam sebesar 29.174 kg/jam yang diperoleh dari reboiler. Kebutuhan bahan bakar solar baik unuk generator, reboiler dan furnace sebesar 1.838,97 kg/jam, kebutuhan udara tekan sebesar 2.884 kg/jam, kebutuhan listrik diperoleh dari PLN dan generator sebesar 839,3 kW. Pabrik ini didirikan di kawasan Bontang, Kalimantan Timur dengan luas tanah 13.956 m2 dan jumlah karyawan 116 orang.

Pabrik maleic anhydride ini menggunakan modal tetap sebesar Rp 334.271.960.087 dan modal kerja sebesar Rp. 217.488.964.383. Dari analisis ekonomi terhadap pabrik ini menunjukkan keuntungan sebelum pajak Rp 149.279.511.098 per tahun setelah dipotong pajak 25 % keuntungan mencapai Rp 111.959.633.324. Percent return on investment (ROI) sebelum pajak 44,66% dan setelah pajak 33,49%. Pay out time (POT) sebelum pajak 1,83 tahun dan setelah pajak 2,3 tahun. Break even point (BEP) sebesar 40,16%, dan shut down point (SDP) sebesar 27,64% dan discounted cash flow (DCF) terhitung sebesar 42,55%. Dari data analisis kelayakan di atas disimpulkan, bahwa pabrik ini menguntungkan dan layak untuk didirikan.

PENDAHULUAN 1.1.Latar Belakang

Indonesia merupakan salah satu negara berkembang, yang memiliki banyak potensi. Salah satunya adalah potensi bahan alam yang tersedia

melimpah di negara ini. Bila potensi ini diolah dengan baik tentunya dapat

menjadi penyokong perekonomian. Tidak dapat dipungkiri bahwa perekonomian Indonesia dari waktu ke waktu mengalami perubahan yang cukup signifikan. Salah satu pengolahan yang tepat adalah industri kimia yaitu maleic anhydride. Dapat dilihat dari kebutuhan ekspor maleic anhydride ke Indonesia dari tahun 2010-2012 terus mengalami kenaikan, hal ini juga ditunjukkan oleh angka impor yang terus meningkat di tahun tersebut(Data ekspor-impor BPS, 2012). Dengan didirikannya pabrik maleic anhydride diharapkan dapat

memenuhi kebutuhan dalam negeri yang semakin meningkat dan

memberikan lapangan kerja bagi masyarakat Indonesia.

Maleic anhydride dapat terbentuk dari oksidasi benzena, oksidasi butana dan oksidasi butena

dengan katalis vanadium oxide.

Maleic anhydride banyak dimanfaatkan untuk bahan pembuat fiber glass, alkyl resin, agricultur chemical, plastik dan lain-lain

(Krick & Othmer, 1978).

Dari ketiga proses oksidasi yang

ada, proses oksidasi butana paling menguntungkan untuk digunakan. Bahan baku ini dapat diperoleh dari dalam negeri. Bahan baku n-butana dari PT. Badak NGL di Kalimantan Timur. Dengan pertimbangan adanya bahan baku memadai maka memungkinkan untuk mendirikan pabrik maleic anhydride di Bontang Kalimantan Timur.

1.2.Tujuan Penelitian

Tujuan penelitian sebagai berikut:

1. Mengurangi ketergantungan

impor maleic anhydride.

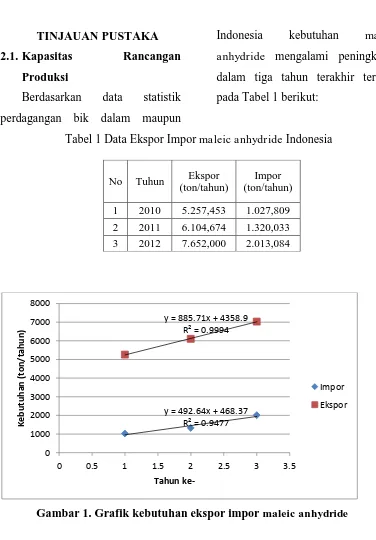

TINJAUAN PUSTAKA 2.1.Kapasitas Rancangan

Produksi

Berdasarkan data statistik perdagangan bik dalam maupun

Indonesia kebutuhan maleic anhydride mengalami peningkatan

dalam tiga tahun terakhir terlihat pada Tabel 1 berikut:

Tabel 1 Data Ekspor Impor maleic anhydride Indonesia

Gambar 1. Grafik kebutuhan ekspor impor maleic anhydride

Dari data diatas diperoleh bahwa persamaan garis lurus , diperkiran nilai ekspor tahun dua ribu dua puluh (2020) mencapai 14100,7 ton/tahun.

Sedangkan ,

2.2.Proses Produksi Maleic Anhydride

Maleic anhydride diproses dari 3 cara yaitu

1. Reaksi oksidasi benzena

Proses oksidasi benzena menggunakan katalis padat vanadium oxide yang diletakkan

dalam multitube dengan pendingin dari suatau larutan tang disirkulasi

melalui shell side dari reaktor. Recovery gas maleic anhydride yang

terbentuk dicairkan dengan mengunakan kondensasi parsial, sedangkan gas yang belum terkondensasi dialirkan ke scrubber untuk dicuci sebagai maleic anhydride dan proses selanjutnya dilakukan proses pemurnian.

2. Reaksi oksidasi butana

Maleic anhydride dengan oksidasi butana menggunakan katalis vanadium phophorus oxide (VPO)

reaksi yang berjalan sangat eksotermis.

Dalam pembentukan maleic anhydride dengan reaksi oksidasi

merupakan reaksi eksotermis. Panas eksotemis reaksi yaitu 390-430oC. Reaksi butan menjadi maleic anhydride mencapai yeild maksimum

pada konversi 85% (Krick & Othmer, 1978).

3. Reaksi oksidasi butena

Sedikit pabrik yang menggunakan bahan baku butena sebagai bahan baku dalam pembuatan maleic anhydride. Karena reaksi yang terjadi merupakan reaksi analog dengan reaksi butena.

DISKRIPSI PROSES 3.1 Tinjauan Termodinamika

Pembuatan maleic anhydride merupakan reaksi oksidasi n-butana yang bersifat eksotermis dan irreversible. Untuk mengetahui bagaimana reaksi berjalan baik secara bolak-balik ataupun searah, dibutuhkan harga konstanta kesetimbangnan reaksi (K). Reaksi: C4H10 + 3,5 O2 C4H2O3 + 4 H2O Data ΔHf untuk masing-masing komponen pada temperatur 298 K, tekanan 1 atm adalah:

- n-C4H10 : -126,15 kJ/mol

- H2O : -241,80 kJ/mol

- O2 : 0 kJ/ mol

- C4H2O3 : -398,30 kJ/mol Sehingga ΔH 298 pada reaksi diatas = ΔHfo

= (ΔHfo

reaksi bernilai negatif sehingga reaksi bersifat eksotermis. Persamaan

Van’hoffuntuk mengetahui berjalan

secara reversible ataupun irreversible. Data ΔGo pada tekanan Sehingga ΔH 298 pada reaksi diatas = ΔGfo

3.2 Tinjauan Kinetika

Reaksi pembentukan maleic

anhydride dengan oksidasi butana

merupakan reaksi oksidasi katalitik dengan menggunakan vanadium phosphorous oxide (VPO) sebagai

katalis. Selain produk utama, dihasilkan produk samping berupa karbondioksida dan karbomonoksida. Persamaan kecepatan reaksi pembentukan maleic anhydride sebagai berikut :

3.3 Langkah Proses

Proses pembuatan maleic anhydride dengan oksidasi butana

terbagi menjadi 3 tahap, yaitu: 1. Tahap penyiapan bahan baku 2. Tahap sintesa maleic anhydride 3. Tahap pemurnian

Tahap pertama yaitu penyiapan bahan baku, bahan baku yang berupa LPG butana yang disimpan dalam

tangki (T-01) dalam bentuk cair dengan kondisi operasi 19,27 oC tekanan 2 atm, kemudian dipompa (P-02) menuju vaporizer (VP-01) untuk merubah fasenya menjadi gas.

Udara yang merupakan sumber oksigen (21%) dengan suhu 30oC tekanan 1 atm. Udara yang diserap dari lingkungan ini dinaikan tekanannya terlebih dahulu menjadi 2 atm dengan kompresor (K-01). Keluaran vaporizer yang berupa gas butana akan di furnace (Fn-01) bersama udara, untuk ditingkatkan suhunya sebesar 390oC. Selanjutnya masuk ke reaktor (R-01) untuk proses sintesa menjadi maleic anhydride.

Tahap sintesa maleic anhydride dengan mereaksikan n-butana dan oksigen (O2) dengan kondisi operasi

reaksi 390oC tekanan diatas atmosferis (2 atm) didalam reaktor

fixed bed multitube dan katalis vanadium phosphorous oxide (VPO).

Konversi butana menjadi maleic anhydride sebesar 85%, dengan yeild

50-60% dan selektivitasnya 65-75%. Reaksi:

(Krick & Othmer, 1978)

Reaksi yang berlangsung diatas ialah reaksi eksotermis. Sehingga dibutuhkan pendingin untuk menjaga reaksi, adapun pendingin yang digunakan ialah downtherm A. Produk yang dihasilkan reaktor berupa campuran gas dengan suhu 376,603 oC dengan tekanan 1,76 atm. Kemudian produk yang telah terbentuk dialirkan ke absoeber (AB-01) untuk proses pemurnian.

Proses pemurnian maleic anhydride melalui 3 alat, yaitu

Absorben ini bertujuan untuk memisahkan maleic anhydride dengan oksigen, n-butana, i-butana, pentana dan etana yang tidak bereaksi, serta CO, CO2 yang

merupakan produk samping sintesa

maleic anhydride.

Campuran gas yang keluar dari

reaktor (R-01) diturunkan tekanannya menjadi 1,1 atm dengan expander (E-01) terlebih dahulu, kemudian didinginkan dengan cooler (Co-01) untuk dialirkan ke absorber (AB-01) melalui bagian bawah, sedangkan penjerap yaitu dibuthyl phalaet dilewatkan melalui atas.

Keduanya dikontakkan secara langsung, dimana campuran gas yang berisikan maleic anhydride akan dijerap oleh dibuthyl phtalate keluar sebagai hasil bawah absorber (AB-01). Selanjutkan dialirkan ke stripper 1 (S-01). Dalam stripper 1 (S-01) dipisahkan antara maleic anhydride dengan penjerap. Penjerap yang keluar melalui bagian bawah akan di

recycle kembali ke absorber (AB-01)

dan hasil atas yang kaya akan maleic anhydride akan lanjut ke stripper 2

(S-02). Stripper 2 (S-02) bertugas untuk memurnikan larutan maleic

anhydride dengan air dan sedikit

dibuthyl phlat hasil pemisahan stripper 1. Diharapkan produk stripper 2 (S-02) mengandung 99,5%

maleic anhydride dan sedikit air.

Sedangkan hasil atas absorber

(AB-01) yang berisikan hasil samping dan sedikit produk serta

bahan yang tidak habis bereaksi seperti n-butana, yang nantinya akan dibuang kelingkungan. Namun karena jumlah n-butana yang tidak habis bereaksi masih cukup banyak sehinnga perlu di recycle kembali kedalam reaktor (R-01). Proses recycle n-butana ini dengan pendinginan pada chiller dan dipisahkan dengan separator. Dimana hasil bawah separator yang berupa cairan n-butana, i-butana, pentana dan etana di recycle kemabli bersama make-up bahan baku. Dan hasil atas akan dibuang kelingkungan.

3.4 Spesifikasi Alat Utama Proses Reaktor (R-01)

Fungsi : Mereaksikan n-butana dengan oksigen menjadi maleic anhydride

Tipe : Fixed bed

Jumlah : 1 buah Bahan konstruksi : Stainless

steel

Phosphorous Oxide (VPO)

Absorber (AB-01)

Fungsi : Menyerap maleic anhydride hasil reaksi dari

reaktor

Tipe : Packed tower Jumlah : 1 buah

Bahan konstruksi : Carbon steel

SA-283 grade C

Kondisi operasi :

Suhu : 250 oC

Tekanan : 1,08 atm Tinggi packing : 7,52 m Jenis packing : Raschingring Diameter menara : 5,49 m dibutyl phthalate dari maleic

anhydride

Tipe : Packed tower

Jumlah : 1 buah Bahan konstruksi : Carbon steel SA-283 grade C

Bahan konstruksi : Carbon steel SA-283 grade C

Kondisi operasi :

Suhu : 104 oC

Tinggi packing : 3,45 m gas cair keluaran chiller 01

Tipe : Vertikal

separator flash drum

Jumlah : 1 buah Bahan konstruksi : Carbon steel SA-283 grade C gas cair keluaran chiller 02

Tipe : Vertikal

separator flash drum

Jumlah : 1 buah

Bahan konstruksi : Carbon steel

SA-283 grade C

Total penjualan produk per tahun : Rp. 924.000.000.000,00

Keuntungan setelah pajak : Rp. 111.959.633.324,00

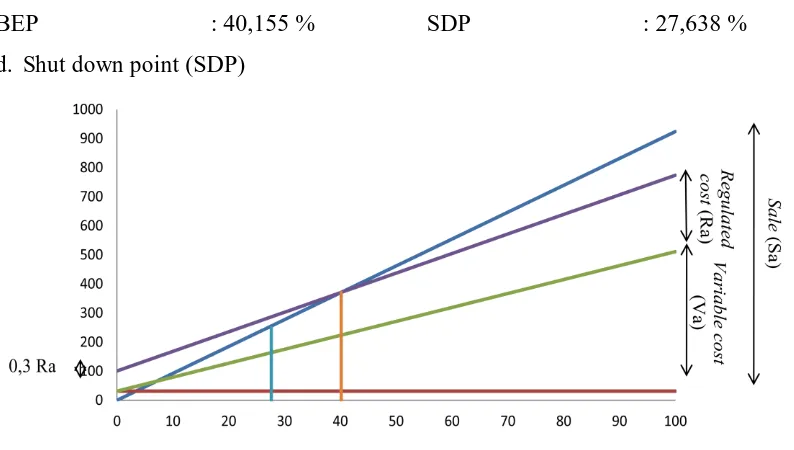

BEP : 40,155 % d. Shut down point (SDP)

SDP : 27,638 %

Gambar 2. Grafik analisis ekonomi

KESIMPULAN

Hasil analisis kelayakan ekonomi adalah sebagai berikut: 1. Keuntungan sebelum pajak US$

12.439.959,26 per tahun

Keuntungan setelah pajak US$ 9.329.969,44 per tahun

2. ROI (Return On Investment) sebelum pajak 44, 658 %

ROI (Return On Investment)

sesudah pajak 33,494 %

ROI (Return On Investment)

sebelum pajak untuk pabrik beresiko tinggi minimal 44%. 3. POT (Pay Out Time) sebelum

pajak 1,83 tahun

POT (Pay Out Time) sesudah pajak 2,30 tahun

POT (Pay Out Time) sebelum pajak untuk pabrik beresiko tinggi maksimal 2 tahun.

4. BEP (Break Even Point) adalah 40,155 % dan SDP (Shut Down Point) adalah 27,638 %. BEP

untuk pabrik kimia pada umumnya berkisar antara 40% - 60% dan SDP antara 20-30% 5. DCF (Discounted Cash Flow)

adalah 42,547%. DCF yang dapat diterima harus lebih besar dari bunga pinjaman di bank.

Dari data hasil perhitungan

DAFTAR PUSTAKA

Anonim. (2010, September).

Chemical Engineering Plant

Cost Index. Dipetik July 2014,

dari http://goliath.ecnext.com Anonim. (2014, July). Matche.

Dipetik July 2014, dari http://www.matche.com

Anonim. (2011, April 1). Perbedaan LPG, LNG dan Gas Alam.

Dipetik May 6, 2014, dari http://teknikmesinunbb.blogspot. com

Aries, R., & Newton, R. (1955). Chemical Engineerring Cost

Estimation. New York: Mc

Graw Hill Book Co.

Bird, R., Stewart, W., & Lightfoot, E. (1960). Transport Phenomena. New York: John

Wiley and Sons.

Brown, G. G. (1978). Unit Operation. New York: John

Wiley and Sons.

Brownell, L., & Young, E. (1979).

Process Equipment Design. New

York: John Wiley and Sons.

Coulson, J., & Richardson, J. (1983). Chemical Engineering Design.

Oxford: Pergason Press.

Kern, D. (1950). Process Heat Transfer. New York: Mc Graw

Hill Internasional Book Company.

Krick, R., & Othmer, D. (1978).

Encycloepedia of Chemical

Technology. New York: A

Willey Interscience Publication.

Ludwig, E. (1964). Applied Process Design for Chemical and

Petrochmical Plant. Boston: Gulf Publishing Company. Perry, R. G. (1997). Perry's

Chemical Engineer's Handbook.

New York: Mc Graw-HillBook Company.

Peter, M., & Timmerhaus, K. (2003). Plant Design and Economic for

Chemical Engineering. New York: Mc Graw Hill Internasional Book Company. Schneider, A., Emig, G., &

Hoffmann, H. (1987). Kinectics Investigation and Reactor Simulation for The Catalityc Gas-Phase Oxidation of

n-Butana to Maleic Anhydride. Smith, J., & Van Ness, H. (1975).

Introduction to Chemical

Tokyo: Mc Graw Hill Kogakusha.

Statistika, B. P. (2012, Desember).

Statistika Perdagangan Luar

Negeri Indonesia. Dipetik April

2013, dari http://bps.co.id

Sukandar, D. (2011, March 18). Perseroan Terbatas. Dipetik April 2014, dari http://hukum.kompasiana.com

Treybal, R. (1980). Mass Trasfer Operation. Tokyo: Mc Graw

Hill Kogakusha.

Ulrich, G. (1954). A Guide to

Chemical Enguneering Process

Design and Economics. Canada:

John Wiley and Sons.

Yaws, C. (1979). Thermodynamic

and Physical Properti Data.