BAB 2

LANDASAN TEORI

2.1. Pengukuran Kerja (Work Measurement)

Yang dimaksud dengan pengukuran kerja di sini adalah pengukuran waktu kerja (time study) suatu aktivitas untuk menentukan waktu yang dibutuhkan oleh seorang operator (yang memiliki skill rata-rata dan terlatih baik) dalam melaksanakan sebauh kegiatan kerja dalam kondisi dan tempo normal. (Sritomo Wignjosoebroto, 2003, p130).

Tujuan dari sistem pengukuran kerja adalah untuk menentukan waktu rata- rata yang dibutuhkan untuk melakukan sebuah pekerjaan oleh operator terlatih untuk melakukan suatu pekerjaan jika ia harus melakukannya selama 8 jam dalam sehari, pada kondisi kerja yang biasa, dan bekerja dalam kecepatan normal. Waktu ini disebut dengan waktu standar.

Penelitian kerja dan analisis metode kerja pada dasarnya akan memusatkan perhatian pada bagaimana suatu macam pekerjaan akan diselesaikan. Dengan menerapkan prinsip dan teknik pengaturan tata cara kerja yang optimal dalam sistem kerja tersebut, maka akan diperoleh alternatif pelaksanaan kerja yang dapat memberikan hasil yang terbaik.

Suatu pekerjaan yang diselesaikan secara efisien apabila waktu penyelesaiannya berlangsung paling singkat. Untuk menghitung waktu baku (standard time) penyelesaian pekerjaan guna memilih alternatif metode kerja yang terbaik, maka perlu menerapkan prinsip-prinsip dan teknik-teknik pengukuran kerja (work measurement atau time study).

Pengukuran waktu kerja ini akan berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan dalam penyelesaian suatu pekerjaan. Secara singkat pengukuran kerja adalah metode penetapan keseimbangan antara aktivitas manusia yang disumbangkan dengan unit yang dihasilkan.

Waktu baku ini sangat diperlukan terutama untuk :

• Man power planning (perencanaan kebutuhan tenaga kerja)

• Estimasi biaya-biaya upah karywan/pekerja

• Penjadwalan produksi dan pembuatan anggaran

• Perencanaan sistem pemberian bonus dan insentif bagi karyawan / pekerja yang berprestasi

• Indikasi keluaran (output) yang mampu dihasilkan oleh seorang pekerja.

(Sritomo Wingjosoebroto, 2003, p170).

Waktu baku ini merupakan waktu yang dibutuhkan oleh seorang pekerja yang memiliki tingkat kemampuan rata-rata untuk menyelesaikan suatu pekerjaan. Di sini sudah meliputi kelonggaran waktu yang diberikan dengan memperhatikan situasi dan kondisi pekerjaan yang harus diselesaikan tersebut.

Waktu baku merupakan waktu yang dibutuhkan oleh seorang operator yang memiliki tingkat kemampuan rata-rata untuk menyelesaikan pekerjaan. Waktu baku di sini sudah memperhitungkan adanya kelonggaran waktu yang diberikan dengan memperhatikan situasi kondisi pekerjaan yang harus diselesaikan tersebut. (Sritomo Wingjosoebroto, 2003, p170).

Waktu baku yang dihasilkan dalam aktivitas pengukuran kerja ini digunakan sebagai alat untuk membuat rencana penjadwalan kerja yang menyatakan berapa lama

suatu kegiatan itu harus berlangsung dan berapa output yang akan dihasilkan serta berapa jumlah tenaga kerja yang dibutuhkan untuk menyelesaikan pekerjaan tersebut.

Teknik-teknik pengukuran waktu dapat dikelompokkan menjadi dua kelompok besar yaitu :

1. Pengukuran kerja secara langsung

Pengukuran dilakukan secara langsung pada tempat dimana pekerjaan yang diukur dijalankan. 2 cara yang digunakan di dalamnya adalah dengan menggunakan jam henti (stopwatch time-study) dan sampling kerja (work sampling).

2. Pengukuran kerja secara tidak langsung.

Pengukuran dilakukan secara tidak langsung oleh pengamat. Pengamat melakukan pengukuran dengan membagi elemen-elemen kerja yang ada kemudian membaca waktu berdasarkan tabel waktu.

Pengukuran waktu kerja dilakukan dengan melakukan analisis berdasarkan perumusan serta berdasarkan data-data waktu yang tersedia. Pengukuran waktu secara tidak langsung dapat dilakukan dengan menggunakan data waktu baku dan dengan menggunakan data waktu gerakan seperti The Work Factor System, Method Time Measurement, Basic Motion Time Study dan sebagainya.

Pemilihan pengukuran waktu kerja ini harus disesuaikan dengan kebutuhan dan kondisi yang berjalan, karena masing-masing pengukuran waktu kerja ini memiliki tujuan dan karakteristik yang harus dimengerti. Pemilihan metode yang kurang tepat dapat menyebabkan kehilangan waktu, sehingga diperlukan pengukuran tambahan atau pengukuran ulang dengan metode yang lebih tepat.

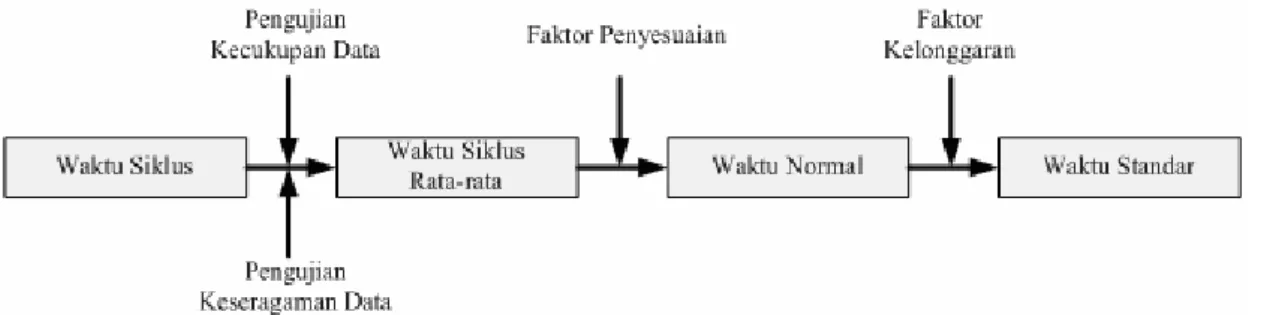

Secara garis besar urutan pengukuran waktu kerja dapat digambarkan sebagai berikut :

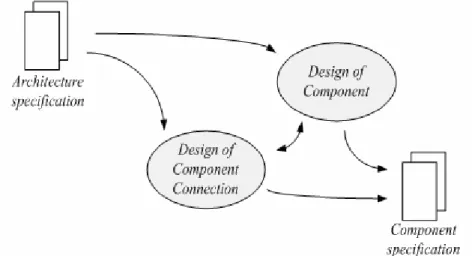

Gambar 2.1. Urutan pengukuran waktu kerja 2.2. Pengukuran Kerja Langsung

Pengukuran waktu kerja dengan stopwatch ini diperkenalkan pertama kali oleh Frederick W. Taylor sekitar abad 19. Metode sangat baik untuk diaplikasikan pada pekerjaan yang berlangsung singkat dan berulang-ulang. Dari hasil pengukuran akan didapatkan waktu baku untuk menyelesaikan suatu siklus pekerjaan, dimana waktu ini dipergunakan sebagai standar bagi semua pekerja dalam melaksanakan pekerjaan.

Langkah-langkah sistematis dalam melakukan aktivitas pengukuran waktu baku adalah sebagai berikut :

• Definisi pekerjaan yang akan diteliti untuk diukur waktunya dan beritahukan maksud dan tujuan pengukuran ini kepada pekerja yang dipilih untuk diamati dan supervisor yang ada.

• Catat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan seperti layout, karakteristik/spesifikasi mesin atau peralatan kerja lain yang digunakan.

• Bagi operasi kerja dalam elemen-elemen kerja sedetail-detailnya tapi masih dalam batas-batas kemudahan untuk pengukuran waktunya.

• Amati,ukur, dan catat waktu yang dibutuhkan oleh operator untuk menyelesaikan elemen-elemen kerja tersebut.

• Tetapkan jumlah siklus kerja yang diukur dan dicatat. Teliti apakah jumlah siklus kerja yang dilaksanakan ini sudah memenuhi syarat atau tidak? Test pula keseragaman data yang diperoleh.

• Tetapkan rate of performance dari operator saat melaksanakan aktivitas kerja yang diukur dan dicatat waktunya tersebut. Rate of performance ini ditetapkan untuk setiap elemen kerja yang ada dan hanya ditujukan untuk performance operator.

Untuk elemen kerja yang secara penuh dilakukan oleh mesin maka performance dianggap normal (100%).

• Sesuaikan waktu pengamatan berdasarkan performance kerja yang ditujukan oleh operator tersebut sehingga akhirnya diperoleh waktu kerja normal.

• Tetapkan kelonggaran waktu (allowance time) guna memberikan fleksibilitas. Waktu longgar yang akan diberikan ini guna menghadapi kondisi-kondisi seperti kebutuhan personil yang bersifat pribadi, faktor kelelahan, keterlambatan material, dan lain- lainnya.

• Tetapkan waktu kerja baku (standard time) yaitu jumlah total antara waktu normal dan waktu kelonggaran.

Berdasarkan langkah-langkah di atas terlihat bahwa pengukuran kerja dengan stopwatch ini merupakan cara pengukuran obyektif karena waktu yang ditetapkan berdasarkan fakta yang terjadi dan tidak hanya berdasarkan estimasi yang bersifat subyektif. Asumsi-asumsi yang digunakan dalam pengukuran waktu kerja :

• Metode dan fasilitas untuk menyelesaikan pekerjaan harus sama dan distandarisasi terlebih dahulu sebelum kita mengaplikasikan waktu baku untuk pekerjaan yang serupa.

• Operator harus memahami prosedur dan metode pelaksanaan kerja sebelum dilakukan pengukuran kerja. Operator yang akan diamati untuk pengukuran waktu baku diasumsikan memiliki tingkat keterampilan dan kemampuan yang sama untuk pekerjaan tersebut.

• Kondisi lingkungan fisik pekerjaan juga relatif tidak jauh berbeda dengan kondisi fisik pada saat pengukuran kerja dilakukan.

• Performance kerja mampu dikendalikan pada tingkat yang sesuai untuk seluruh periode kerja yang ada.

Prosedur pelaksanaan dan peralatan yang digunakan dalam pengukuran waktu kerja berdasarkan stopwatch adalah :

1. Penetapan tujuan pengukuran

Dalam pengukuran kerja, hal-hal penting yang harus diketahui dan ditetapkan adalah untuk apa hasil pengukuran tersebut akan dimanfaatkan dalam kaitannya dengan proses produksi.

2. Persiapan awal pengukuran waktu kerja

Persiapan awal pengukuran waktu kerja adalah mempelajari kondisi kerja dan metode kerja kemudian memperbaikinya dan melakukan standarisasi. Setelah itu langkah berikutnya adalah memilih operator yang memiliki kemampuan rata-rata dan mau diajak bekerja sama dalam pengukuran waktu ini. Pemilihan operator

dengan kemampuan rata-rata dimaksudkan agar waktu baku yang dihasilkan nantinya dapat dicapai oleh semua operator yang ada.

3. Pengadaan kebutuhan alat-alat pengukuran kerja

Peralatan yang dibutuhkan untuk aktivitas pengukuran kerja dengan stopwatch adalah stopwatch, lembar pengamatan (time study form), papan pengamatan (time study board), alat-alat tulis, dan alat penghitung (calculator). Pengadaan alat-alat ini dibutuhkan untuk pengamatan dan pencatatan waktu pengamatan untuk setiap elemen kerja dalam sebuah siklus proses operasi. Jumlah waktu tiap elemen kerja adalah waktu total yang dibutuhkan dalam sebuah siklus kerja.

2.3. Pembagian Operasi Menjadi Elemen-Elemen Kerja

Pembagian operasi menjadi elemen-elemen kerja dilakukan agar setiap elemen kerja yang ada dapat dengan mudah diukur. Pembagian ini tidak hanya pada elemen saja namun juga memisahkan antara elemen kerja yang bersifat berulang dan tidak berulang dalam suatu siklus operasi. Pemisahan ini bertujuan untuk menganalisa apakah waktu tiap elemen kerja yang ada berlebihan atau tidak. Dengan demikian analisa yang dihasilkan lebih tepat dan adanya varian dalam pengukuran dalam diketahui.

Aturan dalam pembagian operasi kerja ke dalam elemen-elemen kerja adalah sebagai berikut :

• Elemen-elemen kerja yang ada dibuat sedetail mungkin dan sependek mungkin akan tetapi masih mudah untuk diukur waktunya dengan teliti.

• Handling time seperti loading dan unloading harus dipisahkan dari machining time. Handling ini merupakan aktivitas pekerjaan-pekerjaan yang dilakukan

secara manual oleh operator dan aktivitas pengukuran kerja harus dalam kondisi berkonsentrasi. Karena hal ini nantinya berhubungan dengan performance rating.

• Elemen-elemen kerja yang konstan harus dipisahkan dengan elemen kerja yang variabel. Elemen kerja yang konstan disini adalah elemen-elemen yang bebas dari pengaruh ukuran, berat, panjang, ataupun bentuk dari benda kerja yang dibuat.

2.4. Melakukan Pengukuran Waktu

Pengukuran waktu adalah aktivitas mengamati dan mencatat waktu-waktu kerja baik setiap elemen maupun siklus dengan menggunakan alat-alat yang telah disiapkan. Pengukuran pendahuluan dilakukan dengan mengukur waktu-waktu dengan jumlah yang ditentukan oleh pengukur.

2.4.1. Cara Pengukuran dan Pencatatan Waktu Kerja

Beberapa metode umum yang digunakan untuk mengukur waktu pada elemen-elemen kerja dengan menggunakan stopwatch yaitu :

• Pengukuran waktu secara terus menerus (continious timing)

Pengukuran waktu ini dilakukan ketika elemen kerja pertama dimulai dan dan berakhir ketika suatu siklus kerja berakhir.

• Pengukuran waktu secara berulang-ulang (repetitive timing)\

Pengukuran waktu ini dilakukan dengan secara berulang-ulang dimana setelah setiap elemen kerja selesai diamati maka jarum penunjuk stopwatch dikembalikan ke angka nol.

• Pengukuran waktu secara penjumlahan (accumulative timing)

Pengukuran waktu ini dilakukan dengan menggunakan dua atau lebih stopwatch yang akan bekerja secara bergantian. Waktu yang dihasilkan dari pengukuran ini lebih dari satu sehingga setiap elemen kerja yang berurutan dapat diukur sekaligus.

2.4.2. Menentukan Jumlah Pengukuran dan Waktunya

Menentukan jumlah pengukuran waktu awal. Pada umumnya untuk pengukuran awala adalah 10-30 pengukuran. Hasil pengukuran yang didapatkan dapat dibagi ke dalam sub grup, setelah itu menghitung rata-rata sub grup dengan rumus :

k Xi X

n

i

∑

== 1 atau

k X =

∑

XDimana :

∑

X = Jumlah semua nilai X1, X2, X3,..., Xn (detik) k = Jumlah data2.4.3. Menentukan Standar Deviasi

Setelah harga rata-rata sub grup diketahui, kemudian mencari nilai standar deviasi. Dengan demikian, standar deviasi dirumuskan sebagai berikut :

1 )

( 2

−

=

∑

− nX S X

Dimana :

S = Standar deviasi n = jumlah sub grup

X = waktu rata-rata sub grup (detik)

X = Waktu rata-rata dari waktu rata-rata sub grup (detik)

2.5. Pengujian Keseragaman dan Kecukupan Data 2.5.1. Menghitung Kecukupan Data

Waktu yang diperlukan untuk melaksanakan elemen-elemen kerja pada umumnya akan sedikit berbeda dari siklus kerja ke siklus kerja, sekalipun operator bekerja pada kecepatan normal dan uniform. Tiap-tiap elemen dalam siklus yang berbeda tidak selalu akan bisa diselesaikan dalam waktu yang persis sama. Variasi dari nilai waktu ini bisa disebabkan oleh beberapa hal. Salah satu penyebab terjadinya variasi nilai waktu adalah pengukuran dan pembacaan angka dalam stopwatch.

Dengan standarisasi yang ketat dimulai bahan baku, peralatan, kondisi kerja yang ergonomis, pemilihan operator yang terampil, variasi dalam waktu yang dicatat tidak terlalu signifikan.

Aktivitas pengukuran kerja pada dasarnya adalah merupakan proses sampling.

Konsekuensi yang diperoleh adalah bahwa semakin besar jumlah siklus yang diamati maka akan semakin mendekati kebenaran akan waktu yang diperoleh. Konsistensi dari hasil pengukuran dan pembacaan waktu merupakan hal yang diinginkan dalam proses pengukuran waktu kerja.

Untuk menetapkan berapa jumlah pengamatan yang seharusnya dibuat (N’), maka terlebih dahulu menentukan berapa tingkat kepercayaan (confidence level) dan derajat ketelitian (degree of accuracy) untuk pengukuran kerja ini. Di dalam aktivitas pengukuran kerja biasanya akan diambil 95% confidence level dan 5% degree of accuracy. Hal itu berarti bahwa sekurang-kurangnya 95 dari 100 harga rata-rata dari waktu yang diukur/diamati untuk setiap elemen kerja akan memiliki penyimpangan tidak lebih dari 5%.

Metode perhitungan untuk mengetahui jumlah pengamatan yang harus dilaksanakan maka harus ditetapkan tingkat kepercayaan dan derajat ketelitian untuk pengukuran kerja ini.

( )2

( )

22( )

24 2

x d A N= R

Dimana :

N = jumlah siklus untuk studi waktu

R = jangkauan sampel pengamatan (nilai tertinggi dikurangi nilai terendah) A = derajat ketelitian atau presisi yang dibutuhkan (±5% atau ±10%)

d2 = konstanta yang digunakan untuk mengestimasi standar deviasi dari sebuah sampel.

Merupakan fungsi dari besar sampel. Didapat dari tabel statistik.

X = rata-rata aritmatik, jumlah semua pengamatan dibagi banyaknya pengamatan.

(Fred E. Meyers et. al, 2002, p178).

2.5.2. Menghitung Keseragaman Data

Pengujian keseragaman data dilakukan untuk mengetahui homogenitas dari data yang dikumpulkan. Peta kontrol (control chart) adalah suatu alat yang digunakan untuk mengetahui keseragaman data yang diperoleh dari pengamatan. Data yang berada di luar dari batas kontrol yang ada akan dihilangkan dan tidak disertakan dalam perhitungan.

Pengujian keseragaman data dirumuskan sebagai berikut : a. Harga rata-rata sub grup (X-bar)

n Xi X

n

i

∑

−= 1

Dimana :

Xi : Harga rata-rata dari sub grup ke-i

n : Harga banyaknya sub grup yang terbentuk b. Standar deviasi dari data hasil pengukuran

( )

1

2

−

=

∑

− nx σ xj

Dimana :

n = Jumlah pengamatan pendahuluan yang telah dilakukan

Xi = Waktu penyelesaian yang teramati selama pengukuran pendahuluan yang telah dilakukan

X = Waktu rata-rata Waktu penyelesaian yang teramati selama pengukuran pendahuluan yang telah dilakukan

c. Standar deviasi rata-rata dari distribusi rata-rata sub grup

x σn σ =

Dimana : σx = Standar deviasi rata-rata dari distribusi rata-rata sub grup σ = Standar deviasi dari data hasil pengukuran

n = jumlah data dalam subgrup data d. Menentukan keseragaman data

X X

UCL= +3σ X X

LCL= −3σ Dimana :

UCL = Upper Control Limit (Batas Kontrol Atas) LCL = Lower Control Limit (Batas Kontrol Bawah)

2.5.3. Pengujian Distribusi Normal

Sebaran peluang kontinu yang paling penting dalam statistika adalah sebaran/distribusi normal dengan kurvanya yang berbentuk genta. Untuk mengetahui apakah suatu populasi mengikuti sebaran normal atau tidak, dapat digunakan goodness of fit (uji kebaikan suai). Uji kebaikan suai merupakan uji yang digunakan untuk menentukan apakah populasi memiliki suatu distribusi teoritik tertentu. Uji ini didasarkan pada seberapa baik kesesuaian antara frekuensi yang teramati dalam data sampel dengan frekuensi harapan pada distribusi yang dihipotesakan.

Langkah-langkah uji kebaikan suai distribusi normal 1. Tentukan H0 dan H1

H0: populasi data mengikuti distribusi normal H1: populasi data tidak mengikuti distribusi normal

2. Tentukan taraf nyata (α)

3. Menentukan daerah kritis Tolak H0 jika χ2hitung>χ2tabel

4. Perhitungan:

a. Membuat selang kelas dengan langkah-langkah yang telah diajarkan pada statistik modul pertama

b. Masukkan data-data yang ada pada tabel perhitungan

5. Kemudian hitung jumlah χ2 Rumus:

( )

∑

−= ei

ei

oi 2

χ2

dimana:

oi: Frekuensi observasi (pengamatan) ei: frekuensi harapan

6. Membuat kesimpulan

Terima atau tolak H0 dan simpulkan bahwa populasi mengikuti atau tidak mengikuti distribusi normal.

Catatan:

a. Nilai ei pada setiap kelas harus>=5, jika ada kelas yang memiliki ei<5 , maka kelas tersebut harus digabung dengan kelas lainnya sedemikian rupa sehingga ei μ 5.

b. χ2tabel dicari dengan menggunakan tabel distribusi Khi-kuadrat dengan v

(derajat kebebasan) v=k-1-m dimana :

k = jumlah kelas terakhir setelah tidak ada lagi sel yang berjumlah kurang dari 5.

m = jumlah parameter yang digunakan (untuk binomial = 1 , untuk poisson

= 1 , untuk normal = 2).

Goodness of Fit (Uji Kebaikan Suai) terdiri dari banyak metode, misalnya chi- square test, Kolgomorov-Smirnov Test dan Anderson-Darling Test . Namun White et al (1975, p338) mengutarakan bahwa uji yang disarankan untuk digunakan adalah Kolmogorov-Smirnov Test karena secara statistik terbukti lebih baik dibandingkan dengan Chi-Square Test.

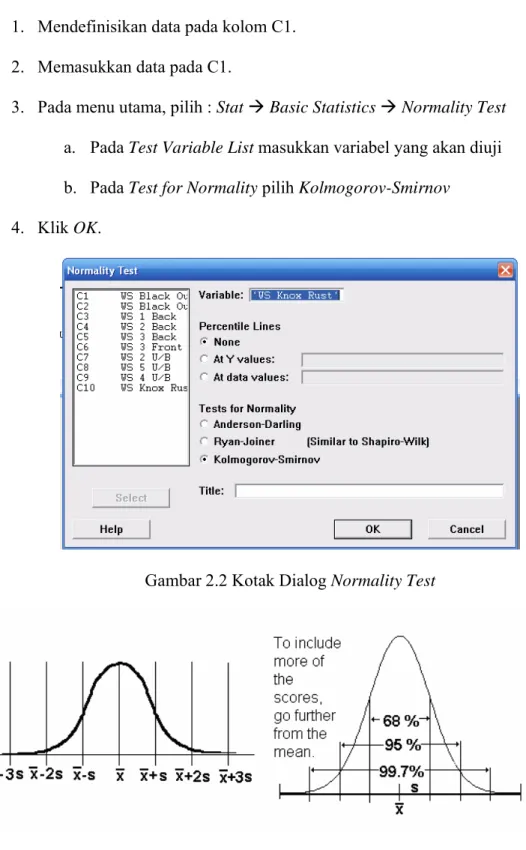

Pengujian Uji Normality Test Kolmogorov-Smirnov dilakukan dengan menggunakan aplikasi SPSS dengan langkah-langkah berikut ini.

1. Mendefinisikan data pada kolom C1.

2. Memasukkan data pada C1.

3. Pada menu utama, pilih : Stat Æ Basic Statistics Æ Normality Test a. Pada Test Variable List masukkan variabel yang akan diuji b. Pada Test for Normality pilih Kolmogorov-Smirnov

4. Klik OK.

Gambar 2.2 Kotak Dialog Normality Test

Sumber : Fred E. Meyers, et al., 2002, p182 Gambar 2.3 Distribusi Normal

Dalam distribusi normal, rata-rata menunjukkan nilai tengah dimana data terkumpul. Tetapi tidak menunjukkan seperti penyebaran data yang ada. Jika dua kelompok mengerjakan pekerjaan yang sama, kelompok pertama terdiri dari orang yang memiliki kemampuan setara dalam pelatihan dan pengalaman kerja. Waktu rata-rata karyawan untuk kedua kelompok mungkin saja sama misalnya 30 menit, rentang waktu kelompok pertama antara 25 hingga 35 menit sedangkan rentang waktu kelompok kedua antara 10 hingga 50 menit. Walaupun memiliki rata-rata yang sama namun penyebaran dan variabilitasnya tidak sama. Nilai kuantitatif dari derajat variasi atau penyebaran populasi disebut dengan standar deviasi dan dinotasikan dengan s. Semakin besar variablitas atau tingkat penyebaran data, maka semakin besar pula standar deviasinya.

2.6. Menghitung Waktu Baku

Untuk menghitung waktu baku dari suatu operasi dibutuhkan data waktu siklus yang diperoleh dari hasil pengamatan/pengukuran. Selain data waktu siklus, faktor lain yang diperhitungkan dalam perhitungan waktu baku adalah faktor penyesuaian dan faktor kelonggaran untuk operator.

2.6.1. Faktor Penyesuaian (Performance Factor)

Faktor penyesuaian merupakan suatu faktor yang dipertimbangkan setelah melakukan pengukuran secara langsung untuk menyesuaikan dengan kewajaran kerja yang seharusnya ditunjukkan oleh operator. Pengukur harus mengamati kewajaran kerja dari operator yang diamati selama pengukuran. Ketidakwajaran yang mungkin saja terjadi misalnya operator bekerja tanpa kesungguhan atau hambatan-hambatan yang terjadi akibat kondisi ruangan yang buruk sehingga dapat mempengaruhi kecepatan kerja. Hal ini jelas tidak diinginkan karena waktu baku yang dicari harus diperoleh dari kondisi dan cara kerja yang baku yang diselesaikan secara wajar.

Jika ditemukan adanya ketidakwajaran, maka pengukur dapat mengetahui dan menilai seberapa besar pengaruh tersebut. Penilaian perlu dilakukan karena berdasarkan inilah penyesuaian dilakukan. Jika pengukur mendapatkan harga rata-rata waktu siklus / elemen yang diketahui diselesaikan dengan kecepatan tidak wajar oleh operator, maka harga waktu rata-rata tersebut harus dinormalkan dengan melakukan penyesuaian.

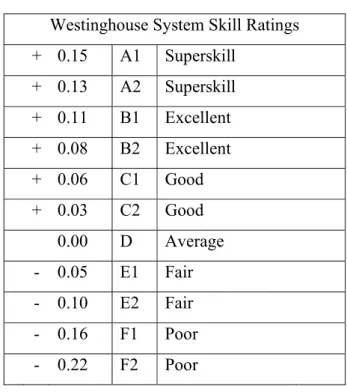

Ada beberapa cara yang telah dikembangkan untuk menentukan faktor penyesuaian, salah satunya adalah cara penyesuaian yang dikembangkan oleh Westinghouse Electric Corporation. Metode ini mempertimbangkan 4 faktor yang digunakan untuk mengevaluasi kinerja dari operator yaitu : keterampilan, usaha, kondisi kerja, dan konsistensi.

Kemampuan seseorang dalam suatu operasi meningkat sejalan waktu, karena semakin terbiasa dengan pekerjaan membawa kecepatan, kehalusan pergerakan, dan kebebasan dari keraguan dan kesalahan gerakan. Penurunan kemampuan disebabkan oleh melemahnya kemampuan dibawah oleh faktor fisik atau psikologis seperti menurunnya daya penglihatan, refleks, dan menurunnya kekuatan otot atau koordinasi.

Karena itu kemampuan seseorang dapat bervariasi dari sebuah pekerjaan ke pekerjaan lain bahkan dalam satu operasi ke operasi lain dalam pekerjaan tertentu.

Tabel 2.1 Penyesuaian keterampilan menurut Westinghouse Westinghouse System Skill Ratings

+ 0.15 A1 Superskill + 0.13 A2 Superskill + 0.11 B1 Excellent + 0.08 B2 Excellent + 0.06 C1 Good + 0.03 C2 Good 0.00 D Average - 0.05 E1 Fair - 0.10 E2 Fair - 0.16 F1 Poor

- 0.22 F2 Poor

Sistem penilaian penyesuaian dengan metode Westinghouse menggolongkan dalam 6 kelas keterampilan yang merepresentasikan penilaian dalam setiap evaluasi yaitu poor, fair, average, good, excellent, dan superskill. Pengukur melakukan penilaian terhadap keterampilan operator dan menggolongkannya berdasarkan 6 kelas yang ada.

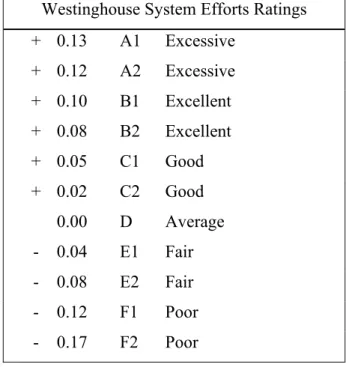

Tabel 2.2 Penyesuaian usaha menurut Westinghouse Westinghouse System Efforts Ratings

+ 0.13 A1 Excessive + 0.12 A2 Excessive + 0.10 B1 Excellent + 0.08 B2 Excellent + 0.05 C1 Good + 0.02 C2 Good 0.00 D Average - 0.04 E1 Fair - 0.08 E2 Fair - 0.12 F1 Poor

- 0.17 F2 Poor

Metode penilaian mendefinisikan usaha sebagai demonstrasi kemauan untuk bekerja secara efektif. Usaha adalah perwakilan dari kecepatan dengan kemampuan diterapkan dan dapat dikendalikan sampai tingkat tinggi oleh operator. Saat mengevaluasi usaha operator, pengamat harus menilai hanya usaha yang efektif.

6 kelas usaha untuk usaha penilaian adalah poor, fair, average, good, excellent, excessive. Usaha excessive diberi nilai +13% dan usaha poor diberi nilai -17%.

Tabel 2.2 memberi nilai numerik untuk tingkat usaha yang berbeda dan menguraikan karakteristik dari berbagai kategori.

Tabel 2.3 Penyesuaian kondisi kerja menurut Westinghouse Westinghouse System Condition Ratings

+ 0.06 A Ideal + 0.04 B Excellent + 0.02 C Good 0.00 D Average - 0.03 E Fair

- 0.07 F Poor

Kondisi yang dihubungkan pada prosedur penilaian performa mempengaruhi operator dan bukan operasinya. Analis waktu baku menilai kondisi normal atau rata-rata dalam lebih dari mayoritas contoh, seperti kondisi yang dinilai, dibandingkan dengan cara yang biasanya ditemukan di tempat kerja. Elemen yang mempengaruhi kondisi kerja termasuk suhu, ventilasi, pencahayaan, dan kebisingan.

6 kelas umum dari kondisi, dengan nilai antara +6% sampai -7% adalah : ideal, excellent, good, average, fair, dan poor. Tabel 2.3 menunjukkan nilai untuk masing-masing kondisi.

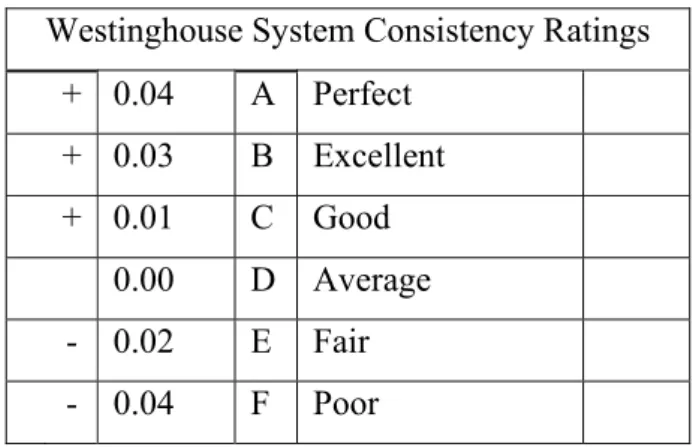

Tabel 2.4 Penyesuaian konsistensi menurut Westinghouse Westinghouse System Consistency Ratings

+ 0.04 A Perfect + 0.03 B Excellent + 0.01 C Good 0.00 D Average - 0.02 E Fair

- 0.04 F Poor

Faktor terakhir dari keempat faktor yang mempengaruhi penilaian performa adalah konsistensi operator. Jika analis tidak menggunakan metode snapback atau membuat dan mencatat pengurangan berturut-turut seiring dengan kemajuan pembelajaran, konsistensi operator harus dinilai. Nilai elemen waktu yang secara terus menerus berulang akan memiliki konsistensi yang sempurna. Situasi ini sangat jarang muncul, karena adanya variabel yang mempengaruhi.

6 kelas umum dari kondisi, dengan nilai antara +4% sampai -4% adalah : perfectl, excellent, good, average, fair, dan poor. Tabel 2.4 menunjukkan nilai untuk masing-masing kondisi.

2.6.2. Faktor Kelonggaran (Allowance Factor)

Kelonggaran (Allowance) adalah waktu yang ditambahkan pada waktu normal untuk mendapatkan waktu standard (standard time) yang realistis, dapat diterapkan dan dapat dicapai. Di dalam praktek banyak terjadi penentuan waktu baku dilakukan hanya dengan menjalankan beberapa kali pengukuran dan menghitung rata- ratanya. Tidak ada manager maupun supervisor yang mengharapkan karyawannya bekerja setiap menit dalam setiap jam. Berapakah waktu yang diharapkan dari seorang karyawan? Ini adalah pertanyaan yang disampaikan oleh Frederick W. Taylor lebih dari seabad yang lalu. Uraian di bawah ini mencoba untuk menjawab pertanyaan Taylor tersebut.

Allowance dibagi dalam 3 kelompok kategori yaitu:

1. Personal Allowance (kebutuhan-kebutuhan yang bersifat pribadi) 2. Fatigue Allowance (kelonggaran untuk menghilangkan kelelahan) 3. Unavoidable Delay (hambatan-hambatan yang tak terduga)

2.6.2.1. Kelonggaran Waktu Untuk Kebutuhan Personal (Personal Allowance) Personal allowance adalah waktu yang diperbolehkan untuk karyawan melakukan hal-hal yang sifatnya personal, seperti:

• Berbicara dengan rekan kerja yang mengenai hal yang tidak ada kaitannya dengan pekerjaan;

• Ke kamar mandi;

• Minum;

• Hal-hal lain yang sifatnya personal dan terkendali yang dapat dijadikan alasan untuk tidak bekerja.

Setiap pekerja membutuhkan personal allowance dan manajer atau pun supervisor tidak akan keberatan atau pun iri mengenai hal ini. Waktu yang tepat untuk ini didefinisikan sebesar 5% dari waktu kerja per hari (8 jam), atau sebesar 24 menit per hari. Jumlah personal allowance dapat diterapkan dengan melaksanakan aktivitas time study sehari kerja penuh atau metoda sampling kerja. (Fred E. Meyers et. al, 2002, p196).

Meskipun junlah personal allowance yang diperlukan ini akan bervariasi tergantung pada individu pekerjanya dibandingkan dengan jenis pekerjaan yang dilaksanakan, akan tetapi kenyataannya untuk pekerjaan-pekerjaan yang berat dan kondisi kerja yang tidak enak (terutama untuk temperature tinggi) akan menyebabkan kebutuhan waktu untuk personil ini lebih besar lagi, allowance untuk hal ini lebih besar dari 5%.

2.6.2.2. Kelonggaran Waktu Untuk Melepas Lelah (Fatigue Allowance)

Fatigue merupakan waktu yang dibutuhkan bagi pekerja untuk memulihkan dari “kebuntuan” maupun kelelahan kerja. Perusahaan memberikannya dalam bentuk istirahat kerja yang biasa disebut dengan istilah “Coffee Break”. Besarnya interval yang

diberikan untuk “break” setiap perusahaan memang berbeda-beda, namun tujuannya sama yaitu untuk memulihkan kembali fisik maupun mental pekerja dari kelelahan.

Dewasa ini, sebagian besar pekerja barangkali hanya mengalami sedikit kelelahan fisik. Akan tetapi, kelelahan mental juga patut untuk dipertimbangkan. Perlu diketahui bahwa istirahat makan siang tidak diperhitungkan sebagai fatigue elemen.

Ingatlah bahwa allowance adalah untuk waktu yang diharapkan untuk bekerja, tetapi mereka tidak bisa “perform”.

Kelelahan fisik manusia bisa disebabkan oleh beberapa penyebab di antaranya kerja yang membutuhkan pikiran banyak (lelah mental) dan kerja fisik.

Masalah yang dihadapi untuk menetapkan jumlah waktu yand diizinkan untuk istirahat melepas lelah ini sangat sulit dan kompleks sekali. Di sini waktu yang dibutuhkan untuk keperluan istirahat akan sangat bergantung pada individu yang bersangkutan, interval waktu dari siklus kerja dimana pekerja akan memikul beban kerja secara penuh, kondisi lingkungan fisik pekerjaan, dan faktor-faktor lainnya.

Periode istirahat untuk melepas lelah di luar istirahat makan siang dimana semua pekerja dalam suatu departemen tidak diizinkan untuk bekerja akan bisa menjawab permasalahan yang ada. Lama waktu periode istirahat dan frekuensi pengadaannya akan tergantung pada jenis pekerjaan yang ada tentunya.

Nilai yang normal untuk basic allowance adalah 5% dari jumlah kerja sehari (8 jam) atau setara dengan 24 menit. Biasanya dikenal dengan istilah dua kali 12 menit

“break”, pertama di pertengahan pagi (pukul 9.30) dan kedua di pertengahan siang hari (pukul 14.00).

Perlu diperhatikan bahwa pekerjaan berat jelas akan dapat melelahkan pekerja lebih cepat dibandingkan dengan pekerjaan yang ringan atau pekerjaan non fisik.

Waktu istirahat yang lebih banyak tidak hanya dibutuhkan dan dibenarkan, namun juga akan meningkatkan produktifitas.

Dengan mengistirahatkan pekerja akan memberikan kesempatan bagi pekerja untuk memulihkan lelah yang selanjutnya akan membuat mereka untuk bekerja lebih produktif dibandingkan dengan pekerjaan yang dilakukan tanpa istirahat atau allowance.

“Break” atau istirahat akan lebih berarti bagi karyawan, sekalipun dengan menggantinya dengan bayaran lebih.

Dari penjelasan di atas, dapat ditarik dua kesimpulan penting, yaitu:

1. 5% adalah nilai minimum dari fatigue allowance;

2. Setiap kenaikan tenaga sebesar 10 poin dari 10 poin dasar akan menaikkan fatigue allowance sebesar 5%, pengertian tenaga dalam kasus yang dibahas di sini adalah besarnya berat yang harus diangkat.

(Fred E. Meyers et. al, 2002, p198).

2.6.2.3. Kelonggaran Waktu Karena Keterlambatan-keterlambatan (Delay Allowance)

Delay allowance dikatakan sebagai allowance yang tidak dapat dihindari mengingat ini di luar kendali pekerja. Sesuatu terjadi sehingga membuat pekerja tidak dapat bekerja. Penyebab delay allowance ini perlu untuk diketahui dan dihitung biayanya sehingga ke depannya dapat dijadikan sebagai bahan pertimbangan dalam penentuan biaya. Beberapa contoh dari delay allowance adalah:

1. Menunggu instruksi atau penugasan;

2. Menunggu datangnya material atau peralatan untuk mengolah material;

3. Terjadi kerusakan mesin atau adanya aktifitas perawatan yang tidak terjadwal;

4. Memberikan instruksi kepada pekerja yang lain (memberikan training untuk pekerja baru);

5. Menghadiri “rapat”, apabila diizinkan;

6. Menunggu proses “set up”. Operatur harus didorong untuk dapat melakukan “set up”

terhadap mesin yang mereka operasikan. “Set up” dinyatakan sempurna oleh

“Quality Control”;

7. Kecelakaan atau memberikan pertolongan pertama pada kecelakaan;

8. Pekerjaan repair “defect” yang tidak disebabkan kesalahan operator;

9. “Work” yang tidak standard karena adanya kesalahan mesin;

10. Pengasahan “tool”;

11. Pekerjaan baru yang waktunya belum distandardkan.

Performa operator yang berkaitan denagn delay allowance tidak dapat disalahkan mengingat hal ini di luar kendali mereka. Delay yang disebabkan oleh operator secara sadar disebut “Personal Delay”.

Tersedia tiga metode yang digunakan untuk menghitung dan mengontrol delay allowance ini:

1. Menambahkan delay allowance ke standar;

2. Melakukan “time-study”, kemudian menambahkannya ke waktu standar;

3. Memperhitungkan waktu tersebut sebagai biaya tidak langsung.

Tujuan dari “Time-study” adalah untuk menghilangkan delay allowance.

Time-Study merupakan metode terbaik untuk mempelajari delay untuk kemudian dimasukkan dalam waktu standard. Akan tetapi, kadang delay sangat kompleks sehingga dengan menganggapnya sebagai allowance dengan menegosiasikannya dengan operator akan lebih menghemat uang dan waktu bagi perusahaan daripada melakukan time-study.

Sebagai contoh, untuk menjawab pertanyaan, “Berapa lama waktu yang dibutuhkan operator untuk membersihkan mesin?” Operator tentu saha akan menjawab,

“Tergantung”. Pertanyaan-pertanyaan untuk menganalisa hal ini adalah:

Berapa waktu terlama untuk melakukan “cleaning”?

Berapa waktu terpendek untuk melakukan “cleaning”?

Apakah anda setuju bahwa waktu rata-rata untuk melakukan “cleaning” adalah 15 menit?

Seandainya operator setuju bahwa 15 menit adalah waktu rata-rata untuk melakukan bersih-bersih, maka besarnya delaya allowance karena aktifitas bersih-bersih adalah:

% 3

% min/ 100

480 min

15 ⎟⎟⎠=

⎜⎜ ⎞

⎝

⎛ x

shift cleanup

3% delay allowance ini akan ditambahkan ke 5% personal allowance dan 5% fatigue allowance sehingga total allowance adalah 13%.

Secara umum, delay yang tidak diinginkan dapat dieliminasi atau diantisipasi.

Waktu standard dalam bentuk data standard dapat dibuat dan ditambahkan ke time study untuk mengkompensasi delay yang dilakukan operator. Delay yang tidak dihindari merupakan elemen asing dan membutuhkan pembahasan tersendiri. Beberapa delay yang tidak dapat dihindari dan di luar kendali operator seperti, rapat, kerusakan mesin, dan perbaikan membutuhkan waktu operator untuk menanganinya. Supervisor harus memperhitungkan waktu yang hilang tersebut, dan apabila waktu tersebut lebih dari 6 menit, angka ini akan menjadi sangat signifikan secara statistik. Dalam hal ini, delay tersebut terjadi karena ketidakmampuan manajemen untuk mengantisipasinya dan operator tidak dapat disalahkan. Akan tetapi, pengawasan harus lebih banyak diberikan, begitu juga dengan peringatan.

Satu peringatan terakhit untuk delay allowance: Jangan mengurangi apa pun dari waktu standard sesuatu yang tidak dapat dihilangkan. Banyak perusahaan telah menghilangkan delay allowance, namun mereka membolehkan operator mereka untuk melakukan sesuatu yang tidak diperhitungkan oleh waktu standard.

Personal, fatigue dan delay allowance digabungkan, dan total allowance tersebut kemudian ditambahkan ke waktu normal untuk mendapatkan:

standard waktu

allowance normal

Waktu + =

(Fred E. Meyers et. al, 2002, p183).

2.6.3. Menentukan Waktu Siklus

Waktu siklus adalah waktu yang didapat dari hasil pengamatan dengan menggunakan jam henti sebelum disesuaikan dengan faktor penyesuaian dan faktor kelonggaran. Waktu baku dirumuskan sebagai berikut :

N Ws =

∑

XiDimana :

Ws = Waktu Siklus

∑

Xi = Jumlah waktu penyelesaian yang diamati N = Jumlah pengamatan2.6.4. Menentukan Waktu Normal

Waktu normal merupakan waktu yang diperlukan untuk seorang operator yang terlatih dan memiliki keterampilan rata-rata untuk melaksanakan suatu aktivitas dalam kondisi dan kecepatan normal.

Waktu normal tidak dipengaruhi waktu kelonggaran yang diperlukan untuk melepas lelah, kebutuhan pribadi, atau adanya keterlambatan. Waktu normal dirumuskan sebagai berikut :

) 1 ( IP Wsx

Wn= +

Dimana :

Wn = Waktu Normal Ws = Waktu Siklus IP = Faktor Penyesuaian

2.6.5. Menentukan Waktu Baku

Waktu Baku adalah waktu yang diperlukan bagi seorang operator untuk bekerja dalam kondisi dan kecepatan normal dengan mempertimbangkan adanya faktor kelonggaran seperti faktor kelelahan, kebutuhan pribadi, dan adanya keterlambatan.

Waktu baku dirumuskan sebagai berikut :

WnX All

Wb= −

100 100

Dimana :

Wb = Waktu Baku Wn = Waktu Normal All = Faktor kelonggaran

2.7. Menentukan Takt Time

Takt time adalah suatu ekspresi bahasa jerman yang berarti jumlah waktu produksi yang tersedia dibagi dengan ratio permintaan pelanggan.

Takt time menyediakan penanda atau sasaran untuk operator cell. Sasaran cell adalah memproduksi bagian-bagian pada laju sebanding dengan takt time. Jika sel-sel

terhubung, maka mereka harus memproduksi pada takt time yang sama. Jika dua sel, A dan B mengumpan perakitan akhir yang menggunakan dua bagian dari sel A dan satu bagian dari sel B dalam tiap perakitan, maka takt time sel A harus dua kali takt time sel B. Jika suatu sel memproduksi bagian lebih cepat dari takt time, maka akan terjadi penimbunan kelebihan inventori. Maka suatu pabrik harus berusaha menyeimbangkan seluruh pabrik pada laju produksi perakitan akhir, yang harus memenuhi laju permintaan customer. Mekanisme kendali paling efektif untuk membatasi aliran produksi mendekati aliran perakitan akhir (atau bagian produksi terhilir dalam pabrik) adalah “pull system”.

2.8. Menentukan Jumlah Tenaga Kerja

Jumlah Tenaga kerja didapatkan dari hasil pembagian waktu baku proses yang dikerjakan satu orang hari dengan takt time yang berlaku. Hasil yang didapatkan mungkin saja berupa nilai decimal, sehingga dibutuhkan pembulatan hasil yang didapatkan. Perhitungan jumlah tenaga kerja ini dapat dilakukan untuk setiap pos kerja maupun kumpulan dari beberapa pos kerja. Jumlah Tenaga kerja dirumuskan sebagai berikut :

TT TK =WBi

∑

Dimana :

∑

TK = Jumlah tenaga kerja yang dibutuhkanWB = Waktu baku untuk satu orang tiap proses kerja (dalam detik) i

TT = Takt time (dalam detik)

2.9. Lean Manufacturing

2.9.1. Pengertian Lean Manufacturing

Lean manufacturing adalah sebuah konsep dimana semua orang produksi bekerja sama menghilangkan waste. Ahli teknik industri, teknologi industri dan kelompok lain dalam manajemen telah mencoba hal ini sejak awal Revolusi Industri, namun sekarang sejak kita memiliki tenaga kerja produksi yang terdidik baik dan termotivasi, manajemen menemukan keuntungan dari mencari bantuan tenaga kerja produksi dalam menghilangkan waste. Orang Jepang memiliki kata untuk waste, muda, yang merupakan pusat perhatian seluruh dunia. Siapa yang lebih tahu daripada pegawai produksi, yang menghabiskan waktu 8 jam sehari dalam satu pekerjaan, cara untuk mengurangi waste? Tujuannya adalah mendapatkan sumber daya ini dengan memberi karyawan produksi peralatan terbaik yang ada, dan teknik dalam kursus studi gerak dan waktu adalah peralatan yang mereka perlu untuk pekerjaan baru mereka.

Studi gerak dan waktu membantu karyawan untuk memahami sifat dan biaya nyata dari suatu kerja, dan membantu mereka mendukung manajemen dalam mengurangi biaya tidak perlu dan menyeimbangkan sel kerja untuk membuat alur kerja lebih lancar (halus). Sebagai tambahan, standar waktu membantu manajer membuat keputusan manajemen penting dengan cerdas. Sebagai contoh, manajemen pabrik manufaktur memerlukan standar waktu, bahkan sebelum produksi dimulai, untuk menentukan berapa banyak orang dipekerjakan, berapa banyak mesin untuk dibeli, berapa cepat untuk memindahkan conveyor, bagaimana membagi kerja antara karyawan, dan berapa biaya suatu produk; dan, setelah produksi dimulai, untuk menentukan berapa banyak pengurangan biaya yang akan kembali, siapa yang bekerja paling keras, dan mungkin siapa yang harus menerima lebih banyak uang. Studi gerak dan waktu dapat

mengurangi dan mengendalikan biaya, meningkatkan kondisi dan lingkungan kerja, dan memotivasi orang.

Istilah lean manufacturing ditemukan James Womack untuk membedakan praktek yang diamatinya di Jepang dari praktek produksi massal. Berpusat menghilangkan semua bentuk waste dalam semua proses, lingkungan lean production memiliki beberapa sasaran yang langsung berlawanan pada produksi massal ortodoks, pada konsep dari struktur organisasi lini dan staf yang mendukung sistem pemesanan kuantitas besar dan tentu saja pada sifat filosofi kepemimpinan dan manajemen.

2.9.2. Konsep Lean Environment

Konsep lean environment memerlukan pengambilan pendekatan manajemen yang agresif untuk mencari cara untuk meningkatkan kinerja. Itu melibatkan seluruh tenaga kerja dan menggunakan konsep dari studi metode dan waktu, kendali kualitas dan proses dan bagian lain yang berasal daru fungsi manajemen terpisah dalam sistem produksi massal.

Lean environment memerlukan serangan agresif terhadap waste, muda dalam bahasa Jepang. Ada banyak muda dimana saja: bahan yang menunggu untuk diproses, pegawai yang menunggu peralatan, bahan mentah yang tidak diinspeksi dan mungkin saja rusak, warna cat yang salah untuk unit tertentu, bahkan formulir yang membutuhkan kerja tata usaha berlebihan adalah muda.

Lean thinking adalah pendekatan penawar yang diangkat Womack dan pendukung sistem lean manufacturing, termasuk:

1. Menentukan nilai sebagai langkah tindakan, 2. Merangkai tindakan value created,

3. Rangkaian tahan gangguan,

4. Rangkaian permintaan daripada rangkaian suplai, 5. Kinerja lebih efektif melalui pembelajaran.

2.9.3. Faktor Sukses Penggunaan Konsep Lean empat faktor sukses utama perusahaan yang menjadi lean :

1. Mempersiapkan dan memotivasi orang

a. Pengukuran dan umpan balik adalah motivator yang kuat untuk perubahan.

b. Krisis akan memotivasi, tetapi lebih baik bertindak daripada terjadi krisis.

c. Pelatihan terpusat mungkin diperlukan dalam tempat kerja kurang bersahabat.

d. Belajar sambil melakukan adalah pendekatan praktis. Keberhasilan membawa sukses lebih besar.

2. Peran dalam proses perubahan

a. Lean membutuhkan enjiner kreatif. Tidak cukup memotivasi pemula untuk belajar konsep dan berharap mereka berjuang. Sumber daya kompeten harus disediakan.

b. Karyawan jam harus mempengaruhi shop floor. Ahli dari luar mungkin punya pendapat mengenai apa yang diperlukan dan ide mereka mungkin saja bukan yang terbaik bagi proses dan karyawan.

c. Pelatih dari luar dalam praktek lean diperlukan. Umumnya pabrik tidak memiliki pengalaman dalam pelatihan, perubahan dan visi lean. Orang lain, tergantung tempat kerja, harus menyediakan bantuan hari ke hari.

d. Kepemimpinan. Tingkat komitmen, pemahaman dan partisipasi tinggi diperlukan dalam fasilitas produksi lean yang berhasil.

3. Metodologi untuk perubahan

a. Flow: adalah parameter terpenting dalam sistem. Hampir semua peningkatan langsung direfleksikan dalam aliran melalui pabrik, yang kemudian secara tak langsung mempengaruhi biaya pabrik.

b. Visi sistem: Pandangan dari organisasi lean harus mulai dengan pemasok dan berlanjut melalui penggunaan kastemer yang berhasil. Melalui implementasi kecil, tiap perubahan harus berkontribusi pada keseluruhan keperluan kastemer.

c. Lini model: Sering dimungkinkan untuk memasang satu operasi dan mendapat sukses cepat. Pencapaian mengganjar pekerja dan menyediakan insentif untuk mengembangkan implementasi.

d. Blitz Kaizens: Walau berpusat pada pencapaian individu lebih dari perubahan sistem-level, alat ini berguna pada permulaan untuk memberi resolusi krisis dan memberi hadiah untuk ide kreatif dan implementasi cepat.

4. Lingkungan untuk perubahan

a. Kepercayaan: Didapat dari tindakan bukan kata-kata. Masalah kepercayaan biasanya muncul banyak tahun sebelum pengenalan produksi lean, dan kepercayaan akan didapat kembali hanya melalui perlakuan adil pada karyawan.

b. Prinsip Pembimbingan: pedoman tertulis diperlukan untuk tempat dimana pekerjaan diselesaikan sesuai buku aturan. Mereka berguna untuk melakukan dukungan organisasi untuk karyawan yang berpartisipasi dan bisa diperlukan saat kepercayaan rendah.

c. Keamanan kerja: Satu komitmen, formal dan informal, diberukan perusahaan supaya karyawan tidak kehilangan pekerjaan karena sistem produksi lean.

2.9.4. Tujuan Penggunaan Lean Manufacturing Tujuan Lean Manufacturing adalah :

1. Mendapatkan keuntungan melalui cost reduction atau perbaikan terhadap produktifitas. Hal ini dilakukan dengan menghilangkan waste.

2. Membangun sistem pengendalian visual 3. Respect for Humanity

2.9.5. Teknik-Teknik dalam Lean Manufacturing Teknik-teknik dalam lean manufacturing : 1. Value Stream Mapping

Penggambaran alur proses mulai dari awal hingga akhir secara sederhana dengan menunjukkan bagian-bagian terkait dan aliran material serta aliran informasi.

Value Stream Mapping ini untuk mengetahui besarnya lead time yang diperbaiki dengan konsep lean environment.

2. Takt Time

Takt time adalah suatu ekspresi bahasa jerman yang berarti jumlah waktu produksi yang tersedia dibagi dengan ratio permintaan pelanggan.

3. One Piece Flow

Pengetahuan setiap aliran bagian mulai dari hulu hingga hilir dari suatu proses dimana di dalamnya terdapat satu lini atau jalur proses.

4. Pull System

Sistem produksi dimana jumlah produksinya bergantung pada jumlah permintaan dari pelanggan, sehingga tidak terjadi kelebihan produksi maupun penumpukkan terhadap produk. Pull system ini sangat fleksibel dalam pengambilan keputusan secara lokal.

5. SMED (Single Minute Exchange of Die) atau Setup Reduction

Salah satu metode dari lean production untuk mengurangi terjadinya waste dalam proses manufaktur. Ini menghasilkan cara yang lebih efisien dan cepat untuk mengubah proses manufaktur yang berjalan untuk produk sekarang menjadi berjalan untuk produk selanjutnya. SMED bertujuan untuk mengurangi waktu setup.

6. OEE (Overall Equipment Effectiveness)

Pengukuran yang memfokuskan pada seberapa efektif operasi manufaktur digunakan. OEE biasanya digunakan sebagai Key Performance Index (KPI) untuk mengukur tingkat keberhasilan dari usaha lean manufacturing.

7. Flow Velocity

Mengetahui kecepatan aliran material dan proses. Dengan demikian lead time dapat mendukung takt time secara tepat.

8. Produktifitas

Peningkatan produktifitas dilakukan dengan melakukan perbaikan terhadap proses kerja, penambahan tools kerja, dan perbaikan lainnya. Produktifitas berperan terhadap tingkat atau jumlah produksi yang dapat dihasilkan.

9. Tata letak Fasilitas

Pengaturan tata letak fasilitas yang baik akan membuat proses yang ada menjadi lebih muda, sehingga waste yang terjadi dapat dihilangkan.

10. Standar Kerja

Pembuatan standar kerja untuk setiap proses yang akan dilakukan tiap operator berupa standar operasi kerja atau standar prosedur operasi. Standar kerja ini untuk menyeragamkan proses kerja dan mencegah terjadinya kesalahan.

11. Jidoka atau Pencegahan deffect

Kemampuan untuk mengetahui atau merasakan terjadi malfunction pada suatu mesin. Proses ini mencegah terjadinya produk cacat, menghilangkan terjadinya kelebihan produksi, memfokuskan pada pemahaman terhadap masalah yang terjadi, dan memastikan untuk mencegah hal itu terjadi.

12. Machine reliability

Identifikasi terhadap reliabilitas terhadap mesin yang ada 13. TPM (Total Productive Maintenance)

Penggunaan TPM ini bertujuan untuk pengurangan terhadap maintenance dan pencegahan terhadap kerusakan sehingga secara proaktif dapat mencegah kecelakaan, kerusakan, kesalahan, dan kerugian.

14. Value-Added Ratio

Penambahan ratio value sehingga secara ekonomi, produk yang dihasilkan memilki nilai tambah.

15. Line Balancing

Penyeimbangan lini kerja dilakukan untuk mencegah terjadinya over-loading pada satu stasiun kerja dan juga untuk mencegah terjadinya bottleneck.

16. Handling Reduction

Mengurangi penanganan terhadap material yang ada, dengan cara menerapkan sistem kanban dan JIT sehingga dapat meminimalisasi inventory.

17. Sustainment of Gains

Mempertahankan hasil yang telah dicapai dengan tetap melakukan perbaikan secara berkelanjutan hingga mendapatkan proses yang terbaik.

18. Right-Sized Equipment

Penggunaan alat-alat kerja yang sesuai ukuran dengan kebutuhan dan proses kerja.

19. PokaYoke

Suatu metode atau tool untuk mengidentifikasi terjadinya kesalahan proses yang mungkin terjadi dan melakukan pencegahan terhadap kesalahan tersebut.

2.9.6. Istilah dalam Lean

Genchi Genbutsu bila diterjemahkan secara harafiah maka genchi berarti lokasi sebenarnya, genbutsu adalah material atau produk sesungguhnya, dan pengertiannya dalam konteks lean adalah pergi ke tempat untuk melihat situasi yang sebenarnya agar paham, atau yang lebih dikenal dengan Gemba.

5S terdiri dari :

1. Seiri (Ringkas, Memilah)

Memilih barang-barang dan menyimpan hanya yang diperlukan dan menyingkirkan yang tidak diperlukan.

2. Seiton (Rapi, Menata)

Setiap barang memiliki tempat dan setiap barang ada di tempatnya.

3. Seiso (Resik, Membersihkan)

Proses pembersihan sering kali berbentuk pemeriksaan yang mengungkapkan ketidaknormalan dan kondisi sebelum terjadinya

kesalahan yang dapat berdampak buruk terhadap kualitas atau menyebabkan kerusakan pada mesin.

4. Seiketsu (Rawat, Menciptakan Aturan)

Mengembangkan system dan prosedur untuk mempertahankan dan mengawasi ketiga S pertama.

5. Shitsuke (Rajin, Mendisiplinkan Diri)

Menjaga agar tempat kerja tetap stabil merupakan proses yang terus menerus dari peningkatan yang berkesinambungan.

Muda (tidak menambah nilai), aktivitas yang tidak berguna yang memperpanjang lead time, menimbulkan gerakan tambahan untuk memperoleh komponen atau peralatan, menciptakan berbagai jenis waktu tunggu.

Muri (memberi beban berlebih), memanfaatkan mesin atau manusia melebihi kemampuan atau kapasitasnya, membebani orang secara berlebih menimbulkan masalah dalam keselamatan kerja dan kualitas, memberi beban berlebih pada peralatan akan menyebabkan kerusakan dan produk cacat.

Mura (ketidakseimbangan), diakibatkan oleh jadwal yang tidak teratur atau volume yang berfluktuasi karena masalah internal seperti kerusakan mesin atau kekurangan komponen atau barang cacat.

7 tipe dari Waste adalah 1. Waste from over production 2. Waste of waiting time 3. Transportartion waste 4. Processing Waste 5. Inventory Waste

6. Waste of Motion

7. Waste from product deffective 2.10. Sistem Informasi

2.10.1. Pengertian Sistem

Menurut Whitten et al. (2004, p12), sistem informasi adalah rangkaian dari komponen manusia, data, berbagai proses, dan teknologi informasi yang saling berinteraksi untuk mengumpulkan, mengolah, menyimpan, dan menyediakan hasil informasi yang dibutuhkan dalam mendukung sebuah organisasi.

Sistem terdiri atas dua jenis, yaitu sistem terbuka dan sistem tertutup. Suatu sistem yang berhubungan dengan lingkungannya melalui arus sumber daya disebut sistem terbuka, sedangkan sistem yang tidak dapat terhubung dengan lingkungannya disebut sistem tertutup.

Menurut O’Brien (2003, p8) sistem adalah sebuah grup atau kelompok yang berhubungan dan saling terkait untuk bekerja sama mencapai tujuan yang sama dengan menerima masukan (inputs) dan menghasilkan keluaran (outputs) dari sebuah proses transformasi yang tertata dengan rapi.

Model dasar dari sistem ialah sebagai berikut:

a. Input

Merupakan sekumpulan data baik dari dalam organisasi maupun dari luar organisasi yang akan digunakan dalam proses sistem informasi.

b. Process

Merupakan kegiatan mengubah, mengolah, dan menganalisis data input menjadi sesuatu yang lebih berarti untuk manusia.

c. Output

Merupakan proses memberikan informasi kepada orang atau kegiatan yang membutuhkannya.

d. Feedback

Merupakan hasil pengembalian informasi oleh orang-orang dalam organisasi untuk membantu mengevaluasi input yang masuk.

e. Subsistem

Merupakan sebagian dari sistem yang mempunyai fungsi khusus. Masing-masing subsistem itu sendiri mempunyai komponen input, process, output, dan feedback.

Fungsi dari subsistem ini adalah untuk mendukung fungsi utama dari sistem yang berjalan.

Sistem terdiri dari elemen-elemen yang menunjang terbentuknya sistem itu yaitu input, proses transformasi, hasil. Umpan balik (feedback) digunakan untuk menampung informasi dari hasil sistem dan memberikannya kepada sistem sebagai input baru.

2.10.2. Pengertian Informasi

McLeod (2001, p12) berpendapat informasi adalah data yang telah diproses atau data yang memiliki makna dan dapat dimengerti. Sedangkan menurut O’Brien (2004, p13) informasi adalah data yang telah dikonversikan menjadi sebuah konteks yang berarti dan berguna bagi pemakai tertentu.

Terdapat empat dimensi informasi menurut McLeod (2001, p145), yaitu :

• Ketepatan waktu

Informasi harus tersedia dalam pemecahan masalah dengan tepat waktu, sebelum situasi menjadi tidak terkendali.

• Kelengkapan

Suatu gambaran yang lengkap dari suatu permasalahan yang ada akan membantu organisasi dalam menentukan solusi atau penyelesaiannya. Pemberian informasi yang tidak berguna harus dapat dihindari.

• Akurasi

Semua informasi harus tersedia dengan akurat untuk menunjang terbentuknya sistem dapat dipercaya. Akurasi ini terutama diperlukan pada aplikasi-aplikasi tertentu seperti aplikasi yang melibatkan keuangan, semakin teliti informasi yang diinginkan maka biaya pun semakin bertambah.

• Relevansi

Informasi disebut relevan jika informasi tersebut berkaitan langsung dengan masalah yang sedang dihadapi. Manajer harus mampu memilih informasi yang diperlukan.

2.10.3. Pengertian Sistem Informasi

Menurut O’Brien (2003, p7), sebuah sistem informasi dapat berupa rangkaian teratur dari orang, perangkat keras, perangkat lunak, jaringan komunikasi dan sumber data yang mengumpulkan, mengolah dan menyebarkan informasi di dalam suatu organisasi.

Menurut Laudon (2003, p7), sistem informasi adalah sebuah kumpulan dari komponen-komponen yang saling berhubungan yang mengumpulkan, mengolah,

menyimpan dan mendistribusikan informasi untuk mendukung pengambilan keputusan, koordinasi dan pengendalian di dalam sebuah organisasi.

Jadi sistem informasi adalah rangkaian dari elemen yang saling berkaitan untuk menggunakan sumber daya dalam mengolah dan mengelola masukan berupa data menjadi keluaran berupa informasi, sehingga berguna bagi pihak yang membutuhkannya.

2.11. Object Oriented Analysis and Design (OOAD)

Objek-Oriented Analysis and Design (OOAD) adalah suatu metode untuk menganalisa dan merancang sistem dengan pendekatan dasar berorientasi pada Objek (Mathiassen et al, 2000, p135). Objek diartikan sebagai suatu entitas yang memiliki identitas, state, dan behavior (mathiassen et al, 2000, p4). Dalam melakukan analisis, identitas sebuah Objek menjelaskan bagaimana seorang user mengetahui perbedaan dari Objek lain, dan behavior Objek digambarkan melalui event yang dilakukannya.

Sedangkan pada perancangan, identitas sebuah Objek digambarkan dengan bagaimana Objek lain mengidentifikasikan dirinya sehingga dapat diakses, dan behavior Objek digambarkan dalam bentuk operation yang dapat dilakukan Objek tersebut yang dapat mempengaruhi Objek lain dalam sistem.

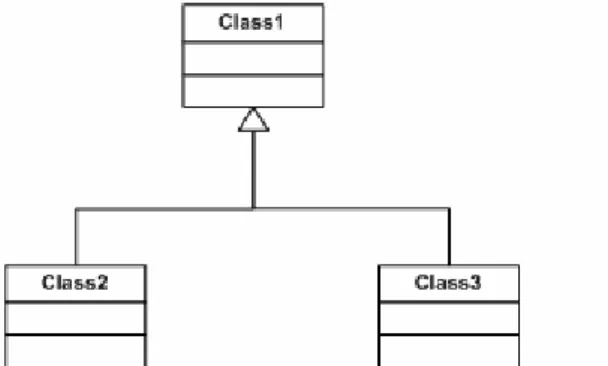

2.11.1 Objek dan Class

Objek merupakan sebuah entitas yang memiliki identitas, status, dan perilaku (Mathiassen et al., 2000,p4). Contoh dari objek misalnya karyawan yang merupakan entitas dengan identitas yang spesifik, dan memiliki status dan perilaku tertentu yang berbeda antara satu karyawan dengan karyawan yang lain. Sedangkan class merupakan deskripsi atau penggambaran secara umum dari kumpulan objek yang memiliki struktur, pola perilaku, dan atribut yang sama (Mathiassen et al., 2000,p4). Untuk dapat lebih memahami objek, biasanya objek-objek tersebut sering digambarkan dalam bentuk class.

2.11.2 Konsep Object Oriented Analysis and Design (OOAD)

Terdapat tiga buah teknik dasar dalam proses analisa dan perancangan sistem berorientasi objek, yaitu:

1. Encapsulation

Encapsulation dalam bahasa pemrograman berorientasi objek berarti pengelompokkan berdasarkan fungsi. Pengelompokkan ini bertujuan agar developer tidak perlu membuat coding untuk fungsi yang sama, melainkan hanya perlu memanggil fungsi yang telah dibuat sebelumnya.

2. Inheritance

Inheritance dalam bahasa pemrograman berorientasi objek berarti menciptakan sebuah class baru yang memiliki sifat-sifat dan karakteristik-karakteristik berdasarkan class induknya berikut dengan sifat-sifat dan karakteristik- karakteristk individualnya.

3. Polymorphism

Polymorphism berarti kemampuan dari tipe objek yang berbeda untuk menyediakan atribut dan operasi yang sama untuk tujuan yang berbeda.

Polymorphism adalah hasil natural dari fakta bahwa objek dari tipe yang berbeda atau bahkan dari sub-tipe yang berbeda dapat menggunakan atribut dan operasi yang sama.

2.11.3 Keuntungan dan Kelemahan Object Oriented Analysis and Design (OOAD) Mathiassen et al. (2000, p5-6) menjelaskan bahwa terdapat keuntungan menggunakan OOAD diantaranya adalah:

1. OOAD memberikan informasi yang jelas mengenai lingkup dari sistem.

2. Penggunaan OOAD dapat menangani data yang seragam untuk jumlah yang besar dan mendistribusikannya ke seluruh bagian organisasi.

3. Berhubungan erat dengan analisa berorientasi objek, perancangan berorientasi objek, user interface berorientasi objek, dan pemrograman berorientasi objek.

Selain keuntungan yang diperoleh dengan menggunakan OOAD seperti yang telah dijelaskan di atas, ternyata ditemukan beberapa kelemahan dari konsep ini oleh McLeod (2001, p615) yaitu:

1. Untuk memperoleh pengalaman pengembangan dibutuhkan waktu yang cukup lama.

2. Untuk sistem bisnis yang rumit terdapat kesulitan metodologi untuk menjelaskannya .

3. Pilihan peralatan pengembangan kurang untuk mencakup sehingga dibutuhkan penyesuaian dalam membangun sistem bisnis.

2.11.4 Aktivitas Utama Object Oriented Analysis and Design (OOAD)

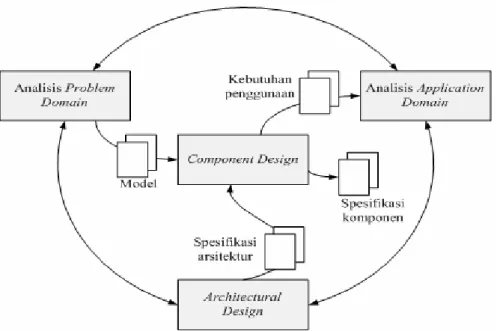

Menurut Mathiassen et al. (2000, p14-15) 4 aktivitas utama dalam analisa dan perancangan berorientasi objek yang dapat dijelaskan dengan penggambaran pada Gambar 2.4 berikut ini.

Sumber: Mathiassen et al (2000, p15)

Gambar 2.4 Aktivitas Utama dalam OOAD menurut Mathiassen Berikut ini merupakan penjelasan lebih rinci mengenai keempat aktivitas utama dalam melakukan analisa dan perancangan berorintasi objek menurut Mathiassen et al. (2000, pp14-15):

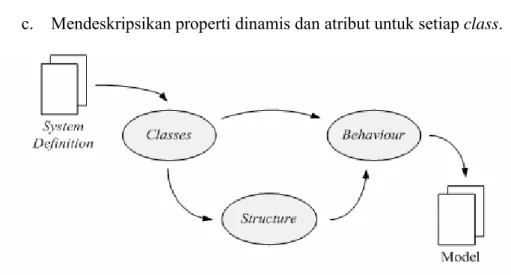

1. Analisis Problem Domain

Problem domain adalah bagian dari situasi yang diatur, diawasi, dan dikendalikan oleh sistem. Tujuan melakukan analisis problem domain adalah mengidentifikasi dan memodelkan problem domain. Analisis problem domain terbagi menjadi tiga aktivitas yang digambarkan dalam Gambar 2.5, yaitu:

a. Memilih objek, class, dan event yang akan menjadi elemen model problem domain.

b. Membangun model dengan memusatkan perhatian pada relasi struktural antara class dan objek.

c. Mendeskripsikan properti dinamis dan atribut untuk setiap class.

Sumber : Mathiassen et al (2000, p46)

Gambar 2.5 Aktivitas Analisis Problem Domain

Pada aktivitas classes, langkah awal yang perlu dilakukan adalah menentukan class. Langkah berikutnya adalah membuat sebuah event table yang dapat membantu menentukan event-event yang dimiliki oleh setiap.

Pada aktivitas structure, class-class yang telah ditentukan sebelumnya akan dihubungkan berdasarkan tiga jenis hubungan yaitu generalisasi, agregasi, atau asosiasi sehingga menjadi sebuah skema yang disebut class diagram.

Dalam aktivitas behavior, definisi class dalam class diagram akan diperluas dengan menambahkan deskripsi pola perilaku dan atribut dari masing-masing class. Pola perilaku dari class terdiri dari tiga jenis, yaitu:

• Sequence

Merupakan event yang terjadi secara berurutan satu per satu.

• Selection

Merupakan pemilihan salah satu dari beberapa event yang terjadi.

• Iteration

Merupakan event yang terjadi berulang kali.

Hasil dari aktivitas ini adalah sebuah statechart diagram yang menunjukkan perubahan status dari masing-masing class yang dikarenakan oleh event tertentu mulai dari initial state sampai dengan final state.

2. Analisis Application Domain

Menurut Mathiassen, et al (2000, p115) application-domain adalah organisasi yang mengatur, memonitor atau mengendalikan problem-domain.

Analisis application-domain memfokuskan bagaimana target dalam sistem akan digunakan dengan menentukan function dan interface sistem. Sama seperti analisis problem domain, analisis application domain juga terdiri dari beberapa aktivitas antara lain:

a. Menentukan penggunaan sistem dan bagaimana sistem berinteraksi dengan user.

b. Menentukan fungsi dan kemampuan sistem dalam mengolah informasi.

c. Menentukan kebutuhan interface sistem dan merancang interface.

Berikut ini merupakan gambaran aktivitas-aktivitas yang dilakukan pada saat melakukan analisis application domain dijelaskan menggunakan gambar 2.6.

Sumber: Mathiassen et al (2000, p117)

Gambar 2.6 Aktivitas Analisis Application Domain

• Usage

Menurut Mathiassen, et al (2000, p119-120) kegiatan usage adalah kegiatan pertama dalam analisis application-domain yang bertujuan untuk menentukan bagaimana aktor-aktor yang merupakan pengguna atau sistem yang berinteraksi dengan sistem yang digunakan.

Interaksi antara aktor dengan sistem tersebut dinyatakan dalam use case diagram.

Use case dapat dimulai oleh aktor. Hasil dari analisis kegiatan usage ini adalah sebuah deskripsi lengkap dari semua use case dan aktor yang ada yang digambarkan dalam tabel aktor atau use case diagram.

Cara untuk mengidentifikasi aktor adalah mengetahui alasan aktor menggunakan sistem. Masing-masing aktor memiliki alasan yang berbeda untuk menggunakan sistem. Cara lainnya yaitu dengan melihat peran dari aktor seperti yang dinyatakan oleh use case dimana aktor tersebut terlibat. Masing-masing aktor memiliki peran yang berbeda-beda.

Use case dapat digambarkan dengan menggunakan spesifikasi use case, dimana use case dijelaskan secara singkat namun jelas dan dapat disertai dengan keterangan objek sistem yang terlibat dan function dari use case tersebut atau dengan diagram statechart karena use case adalah sebuah fenomena yang dinamik

• Function

Menurut Mahiassen, et al (2000, p137-138). Function memfokuskan pada bagaimana cara sebuah sistem dapat membantu aktor dalam melaksanakan pekerjaan mereka. Function memiliki empat tipe yang berbeda, yaitu:

1. Update

Fungsi update diaktifkan oleh event problem domain dan menghasilkan perubahan status model.

2. Signal

Fungsi signal diaktifkan oleh perubahan status model dan menghasilkan reaksi di dalam context.

3. Read

Fungsi read diaktifkan oleh kebutuhan actor akan informasi dan menghasilkan tampilan model sistem yang relevan.

4. Compute

Fungsi compute diaktifkan oleh kebutuhan actor akan informasi dan berisi perhitungan yang dilakukan baik oleh actor maupun oleh model. Hasilnya adalah tampilan dari hasil perhitungan yang dilakukan.

Tujuan dari kegiatan function adalah untuk menentukan kemampuan sistem memproses informasi. Hasil dari kegiatan ini adalah sebuah daftar function-function yang merinci function-function yang kompleks. Daftar function harus lengkap menyatakan secara keseluruhan kebutuhan kolektif dari pelanggan dan aktor sehingga harus konsisten dengan use case.

Cara untuk mengidentifikasi function adalah dengan melihat deskripsi problem domain yang dinyatakan dalam kelas dan event, dan melihat deskripsi application domain yang dinyatakan dalam use case. Kelas dapat menyebabkan munculnya kebutuhan terhadap function update, sementara usecase dapat menyebabkan munculnya segala macam tipe function.

• User Interface

Menurut Mahiassen, et al (2000, p151-152). Interface menghubungkan sistem dengan semua aktor yang berhubungan dalam konteks. Ada dua jenis interface, yaitu: interface pengguna yang menghubungkan pengguna dengan sistem dan interface sistem yang menghubungkan sistem dengan sistem lainya.

Sebuah user interface yang baik harus dapat beradaptasi dengan pekerjaan dan pemahaman user terhadap sistem. Kualitas interface pengguna ditentukan oleh kegunaan atau usability interface tersebut bagi pengguna.Usability bergantung pada siapa yang menggunakan dan situasi pada saat sistem tersebut digunakan. Oleh sebab itu, usability bukan sebuah ukuran yang pasti dan objektif.

Kegiatan analisis user interface ini berdasarkan pada hasil dari kegiatan analisis lainnya, seperti model problem domain, kebutuhan functional dan use case. Hasil dari kegiatan ini adalah sebuah deskripsi elemen-elemen interface pengguna dan interface sistem yang lengkap, dimana kelengkapan menunjukan pemenuhan kebutuhan pengguna. Hasil ini harus dilengkapi dengan sebuah

diagram navigasi yang menyediakan sebuah ringkasan dari elemen- elemen user interface dan perubahan antara elemen-elemen tersebut (p159).

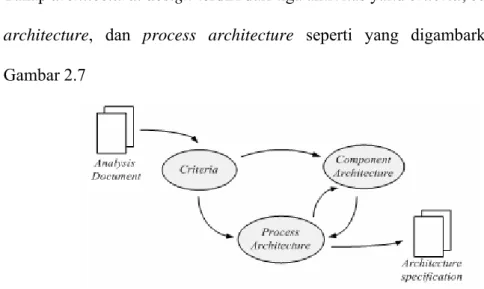

3. Architectural Design

Architectural design berfungsi sebagai kerangka kerja dalam aktivitas pengembangan sistem dan menghasilkan struktur komponen dan proses sistem. Tujuannya adalah untuk menstrukturisasi sebuah sistem yang terkomputerisasi.

Tahap architectural design terdiri dari tiga aktivitas yaitu criteria, component architecture, dan process architecture seperti yang digambarkan pada Gambar 2.7

Sumber: Mathiassen et al (2000, p176)

Gambar 2.7 Aktivitas Architectural Design

Criterion merupakan properti yang diinginkan dari sebuah arsitektur. Tabel 2.9 menunjukkan criterion yang telah ditentukan oleh para peneliti untuk menentukan kualitas dari sebuah software.

Tabel 2.5 Criteria untuk Menentukan Kualitas Software

Sumber: Mathiassen (2000, p178)