25 BAB IV

ANALISIS DATA DAN PEMBAHASAN 4.1. Proses Produksi

Berikut ini merupakan proses produksi kain tenun baron di UKM Putri Shima

1. Menyiapkan bahan dasar yaitu benang, benang yang digunakan adalah benang katun.

2. Tahap pengetengan, pada tahap ini dilakukan pengeraian benang dari kelos- kelos aslinya.

3. Selanjutnya proses pewarnaan benang yang disebut menter artinya memberi pewarna (wenter). Menter benang lungsi dijadikan sebagai warna dasar kain.

4. Setelah dicelupkan pewarna, kemudian diperas lalu dijemur sambil sesekali direnggangkan. Agar benangnya tidak berantakan.

5. Setelah kering, benang lungsi yang sudah berwarna dibawa kepada karyawan untuk proses nyepul. Menyepul berarti memasukkan benang kedalam sepulan kecil. Alat untuk menyepul ini dinamakan jontro.

6. Setelah semua benang lungsi berada dalam sepulan, sepulan disusun ditempatnya dan dipindahkan ke bum menggunakan alat yang disebut sekiran. Proses ini disebut dengan nyekir yang nantinya akan menghasilkan bum yang terisi benang lungsi.

7. Selanjutnya bum yang sudah terisi benang lungsi akan dipasangkan pada alat tenun bukan mesin (ATBM).

8. Penyiapan benang pakan, benang pakan dipasangkan pada sepulan melalui proses nyepul menggunakan jontro. Proses ini sama dengan proses menyepul pada benang lungsi. Hanya saja, perbedaannya terletak pada benang yang terpasang pada sepulan dibawa ke proses ngeteng

9. Selanjutnya benang pakan yang tersusun dipasangkan pada plangkan.

Hasilnya benang terpasang rapi berjajar. Pada plangkan inilah akan digambar motif dalam kain yang akan ditenun.

10. Proses ikat, plangkan dibawa ke pekerja intuk di ikat beberapa bagian dengan warna tali raffia yang berbeda-beda.

11. Proses pewarnaan, tahap pewarnaan ini disebut menter. Setelah selesai pewarnaan kain tenun kemudian dijemur sampai kering.

12. Setelah kering benang pakan digulung pada penggulungan yang besar 13. Merakit benang pakan yang akan di tenun.

14. Proses menenun, Merupakan proses penenunan benang yang telah siap menggunakan ATBM (Alat Tenun Bukan Mesin).

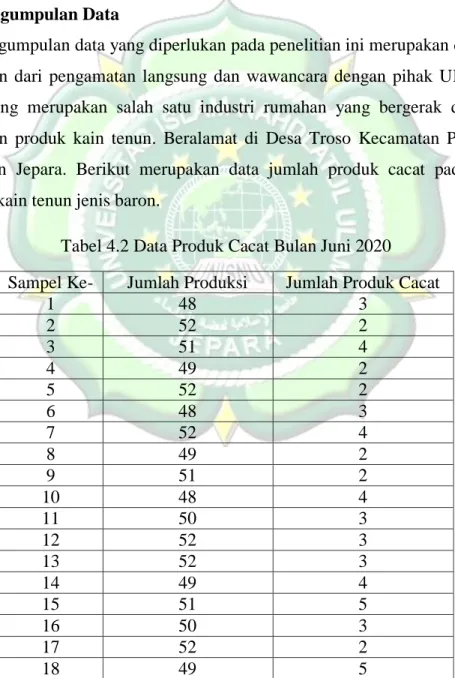

4.2. Pengumpulan Data

Pengumpulan data yang diperlukan pada penelitian ini merupakan data yang didapatkan dari pengamatan langsung dan wawancara dengan pihak UKM Putri Shima yang merupakan salah satu industri rumahan yang bergerak di bidang pembuatan produk kain tenun. Beralamat di Desa Troso Kecamatan Pecangaan Kabupaten Jepara. Berikut merupakan data jumlah produk cacat pada proses produksi kain tenun jenis baron.

Tabel 4.2 Data Produk Cacat Bulan Juni 2020 Sampel Ke- Jumlah Produksi Jumlah Produk Cacat

1 48 3

2 52 2

3 51 4

4 49 2

5 52 2

6 48 3

7 52 4

8 49 2

9 51 2

10 48 4

11 50 3

12 52 3

13 52 3

14 49 4

15 51 5

16 50 3

17 52 2

18 49 5

Lanjutan Tabel 4.2 Data Produk Cacat Bulan Juni 2020

Sampel Ke- Jumlah Produksi Jumlah Produk Cacat

19 48 3

20 52 6

21 49 3

22 49 5

23 52 4

24 51 5

25 48 4

26 50 4

Total 1304 90

Sumber: UKM Putri Shima (2020)

Dari tabel diatas dapat diketahui bahwa dari pengamatan selama 26 hari terdapat jumlah produksi yang berbeda serta jumlah kerusakan produk yang beragam.

4.3. Analisis Data dan Pembahasan 4.3.1. Tahap Define

Define merupakan tahap pendefinisian masalah kualitas dalam produk kain tenun, dalam tahap ini mendefinisikan produk yang mengalami kecacatan serta penyebabnya. Dengan berdasarkan pada permasalahan yang ada, 4 penyebab produk cacat tertinggi dapat didefinisikan yaitu: pola tidak rapi, warna memudar, benang putus dan bentuk motif terpotong.

1. Mendefinisikan masalah-masalah standar kualitas atau mendefinisikan penyebab-penyebab defect yang menjadi penyebab potensial dalam menghasilkan produk kain tenun. Empat penyebab paling potensial dalam menghasilkan produk akhir didefinisikan sebagai berikut:

a. Pola tidak rapi

Merupakan kerusakan yang terjadi karena karyawan kurang terampil dalam menyusun pola gambar pada saat proses penenunan dan karyawan kurang teliti serta kurang konsentrasi.

b. Warna memudar

Merupakan kerusakan yang terjadi karena proses pewarnaan yang kurang baik dan tahap pengeringan warna tidak sesuai standar.

c. Benang putus

Merupakan kerusakan yang terjadi karena pemasangan benang kurang kuat dan karyawan kurang teliti.

d. Bentuk motif terpotong

Merupakan kerusakan yang terjadi karena karyawan tidak melihat gambar motif yang akan ditenun serta mesin kurang perawatan dan banyak komponen yang perlu diperbaiki.

2. Mendefinisikan rencana yang harus dilakukan berdasarkan hasil observasi dan analisis penelitian yaitu:

a. Peningkatan kualitas tenaga kerja

b. Pengawasan yang lebih ketat dengan metode yang tepat c. Prosedur kerja yang lebih terarah dan jelas

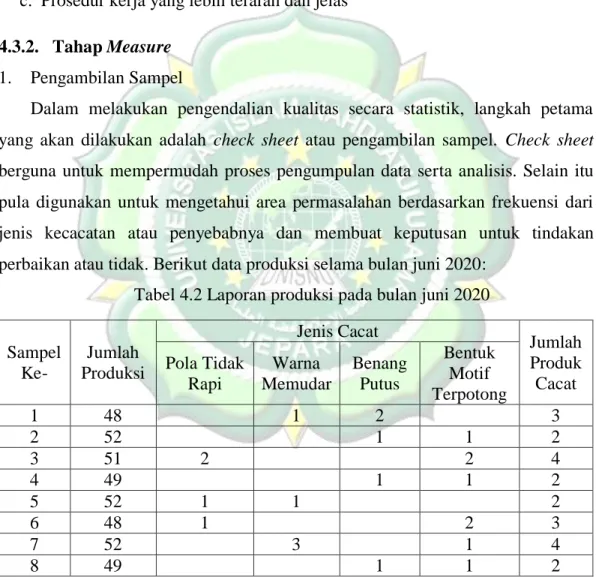

4.3.2. Tahap Measure 1. Pengambilan Sampel

Dalam melakukan pengendalian kualitas secara statistik, langkah petama yang akan dilakukan adalah check sheet atau pengambilan sampel. Check sheet berguna untuk mempermudah proses pengumpulan data serta analisis. Selain itu pula digunakan untuk mengetahui area permasalahan berdasarkan frekuensi dari jenis kecacatan atau penyebabnya dan membuat keputusan untuk tindakan perbaikan atau tidak. Berikut data produksi selama bulan juni 2020:

Tabel 4.2 Laporan produksi pada bulan juni 2020

Sampel Ke-

Jumlah Produksi

Jenis Cacat

Jumlah Produk Cacat Pola Tidak

Rapi

Warna Memudar

Benang Putus

Bentuk Motif Terpotong

1 48 1 2 3

2 52 1 1 2

3 51 2 2 4

4 49 1 1 2

5 52 1 1 2

6 48 1 2 3

7 52 3 1 4

8 49 1 1 2

Lanjutan Tabel 4.2 Laporan produksi pada bulan juni 2020

Sampel Ke-

Jumlah Produksi

Jenis Cacat

Jumlah Produk Cacat Pola Tidak

Rapi

Warna Memudar

Benang Putus

Bentuk Motif Terpotong

9 51 2 2

10 48 2 2 4

11 50 1 2 3

12 52 1 1 1 3

13 52 1 2 3

14 49 1 1 2 4

15 51 3 2 5

16 50 1 2 3

17 52 1 1 2

18 49 2 3 5

19 48 2 1 3

20 52 3 3 6

21 49 1 2 3

22 49 3 1 1 5

23 52 1 2 1 4

24 51 3 2 5

25 48 1 3 4

26 50 2 1 1 4

Total 1304 25 23 22 20 90

Sumber: UKM Putri Shima (2020)

Dari tabel diatas, dapat dilihat jenis cacat yang sering terjadi adalah rusak karena bentuk pola tidak rapi dengan jumlah cacat sebanyak 25. Jumlah jenis cacat warna memudar sebanyak 23. Jumlah jenis cacat benang putus sebanyak 22.

Selanjutnya adalah cacat berupa rusak karena bentuk motif terpotong berjumlah 20.

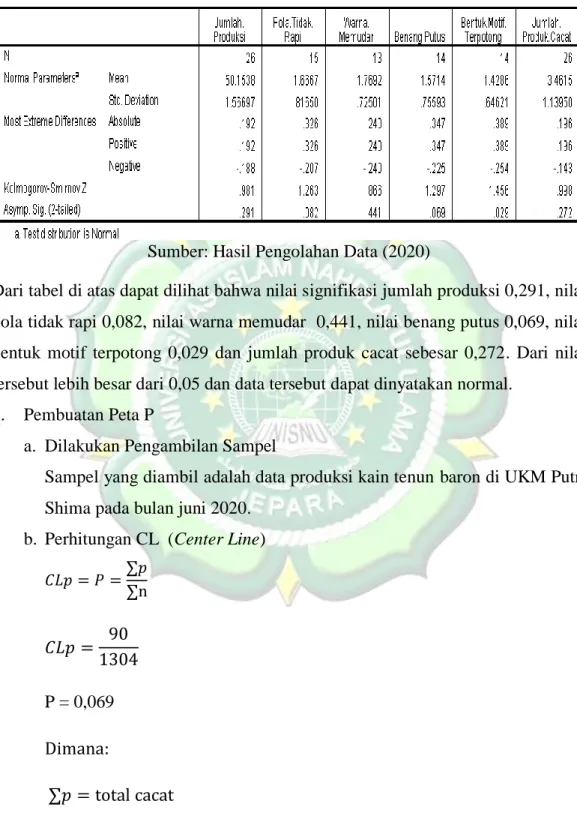

2. Uji Normalitas

Sampel yang diambil kemudian di uji kenormalan datanya dengan menggunakan uji normalitas Kolmogorov-smirnov. Uji kenormalan data dilakukan dengan bantuan SPSS 16. Setelah dilakukan uji kenormalan data, data

sampel yang diambil berdistribusi normal sehingga dapat dilakukan perhitungan berikutnya.

Tabel 4.3 Hasil Uji Normalitas

Sumber: Hasil Pengolahan Data (2020)

Dari tabel di atas dapat dilihat bahwa nilai signifikasi jumlah produksi 0,291, nilai pola tidak rapi 0,082, nilai warna memudar 0,441, nilai benang putus 0,069, nilai bentuk motif terpotong 0,029 dan jumlah produk cacat sebesar 0,272. Dari nilai tersebut lebih besar dari 0,05 dan data tersebut dapat dinyatakan normal.

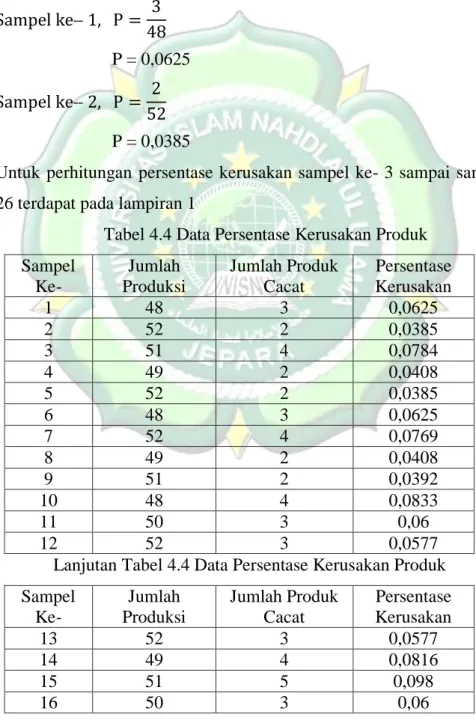

3. Pembuatan Peta P

a. Dilakukan Pengambilan Sampel

Sampel yang diambil adalah data produksi kain tenun baron di UKM Putri Shima pada bulan juni 2020.

b. Perhitungan CL (Center Line)

P = 0,069

c. Menghitung persentase kerusakan

Keterangan:

P : Persentase kerusakan np : jumlah produk rusak

n : jumlah produk yang diperiksa

P = 0,0625

P = 0,0385

Untuk perhitungan persentase kerusakan sampel ke- 3 sampai sampel ke- 26 terdapat pada lampiran 1

Tabel 4.4 Data Persentase Kerusakan Produk Sampel

Ke-

Jumlah Produksi

Jumlah Produk Cacat

Persentase Kerusakan

1 48 3 0,0625

2 52 2 0,0385

3 51 4 0,0784

4 49 2 0,0408

5 52 2 0,0385

6 48 3 0,0625

7 52 4 0,0769

8 49 2 0,0408

9 51 2 0,0392

10 48 4 0,0833

11 50 3 0,06

12 52 3 0,0577

Lanjutan Tabel 4.4 Data Persentase Kerusakan Produk Sampel

Ke-

Jumlah Produksi

Jumlah Produk Cacat

Persentase Kerusakan

13 52 3 0,0577

14 49 4 0,0816

15 51 5 0,098

16 50 3 0,06

17 52 2 0,0385

18 49 5 0,102

19 48 3 0,0625

20 52 6 0,1154

21 49 3 0,0612

22 49 5 0,102

23 52 4 0,0769

24 51 5 0,098

25 48 4 0,0833

26 50 4 0,08

Total 1304 90 1,7965

Sumber: Hasil Pengolahan Data (2020) d. Perhitungan Batas Kendali Atas (Upper Control Limit)

√

√

UCL = 0,0179

√

UCL = 0,174

Untuk perhitungan Batas Kendali Atas (Upper Control Limit) sampel ke- 3 sampai sampel ke- 26 terdapat pada lampiran 2

e. Perhitungan Batas Kendali Bawah (Lower Control Limit) √

√

LCL = −0,041

√

LCL = −0,036

Untuk perhitungan Batas Kendali Bawah (Lower Control Limit) sampel ke- 3 sampai sampel ke- 26 terdapat pada lampiran 3

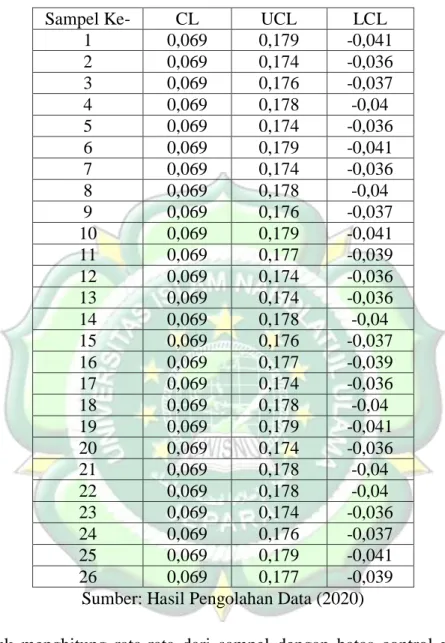

Tabel 4.4 Perhitungan Batas Kendali Pada Bulan Juni 2020

Sampel Ke- CL UCL LCL

1 0,069 0,179 -0,041

2 0,069 0,174 -0,036

3 0,069 0,176 -0,037

4 0,069 0,178 -0,04

5 0,069 0,174 -0,036

6 0,069 0,179 -0,041

7 0,069 0,174 -0,036

8 0,069 0,178 -0,04

9 0,069 0,176 -0,037

10 0,069 0,179 -0,041

11 0,069 0,177 -0,039

12 0,069 0,174 -0,036

13 0,069 0,174 -0,036

14 0,069 0,178 -0,04

15 0,069 0,176 -0,037

16 0,069 0,177 -0,039

17 0,069 0,174 -0,036

18 0,069 0,178 -0,04

19 0,069 0,179 -0,041

20 0,069 0,174 -0,036

21 0,069 0,178 -0,04

22 0,069 0,178 -0,04

23 0,069 0,174 -0,036

24 0,069 0,176 -0,037

25 0,069 0,179 -0,041

26 0,069 0,177 -0,039

Sumber: Hasil Pengolahan Data (2020)

Untuk menghitung rata-rata dari sampel dengan batas control yang sama perlu dilakukan perhitungan rata-rata dari sampel untuk menentukan nilai UCL dan nilai LCL yang seragam selama pengamatan. Perhitungan rata-rata sampel dapat digunakan rumus sebagai berikut:

̅

̅ ̅

Setelah diketahui nilai rata-rata sampel selama pengamatan maka dapat dilakukan perhitungan nilai UCL dan nilai LCL

̅ √ ̅ ̅ ̅

√ UCL = 0,1764

Selanjutnya menghitung nilai LCL sebagai berikut:

̅ √ ̅ ̅ ̅

√ LCL = −0,0384

Setelah dilakukan perhitungan dengan rata-rata sampel, hasil nilai UCL sebesar 0,1764 sedangkan nilai LCL sebesar −0,0384.

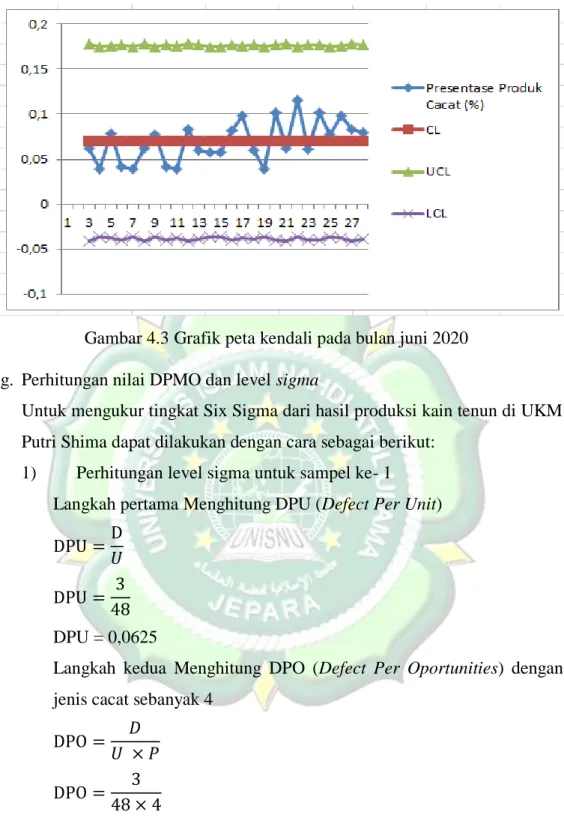

f. Menggambarkan sumua titik P serta batas-batas kendalinya

Dari perhitungan tabel diatas, kemudian dapat dibuat peta kendali kendali p yang dapat dilihat pada gambar berikut ini:

Gambar 4.3 Grafik peta kendali pada bulan juni 2020 g. Perhitungan nilai DPMO dan level sigma

Untuk mengukur tingkat Six Sigma dari hasil produksi kain tenun di UKM Putri Shima dapat dilakukan dengan cara sebagai berikut:

1) Perhitungan level sigma untuk sampel ke- 1 Langkah pertama Menghitung DPU (Defect Per Unit)

DPU = 0,0625

Langkah kedua Menghitung DPO (Defect Per Oportunities) dengan jenis cacat sebanyak 4

DPO = 0,0156

Langkah ketiga perhitungan DPMO

DPMO = 15625

Kemudian merubah nilai DPMO menjadi level sigma Level sigma = 3,65

Untuk perhitungan DPMO dan level sigma sampel ke- 3 sampai sampel ke- 26 terdapat pada lampiran 4

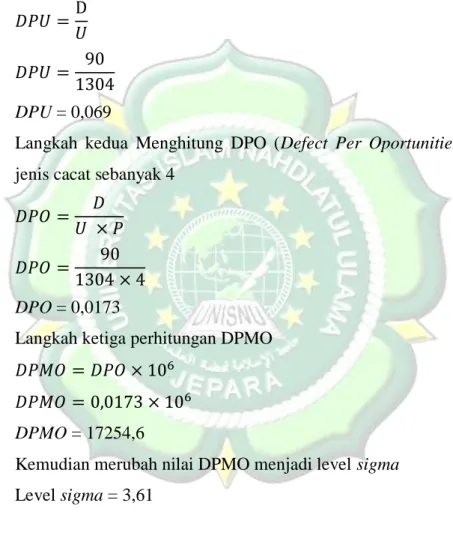

Sedangkan untuk perhitungan DPMO secara keseluruhan yaitu sebagai berikut:

Langkah pertama Menghitung DPU (Defect Per Unit)

DPU = 0,069

Langkah kedua Menghitung DPO (Defect Per Oportunities) dengan jenis cacat sebanyak 4

DPO = 0,0173

Langkah ketiga perhitungan DPMO

DPMO = 17254,6

Kemudian merubah nilai DPMO menjadi level sigma Level sigma = 3,61

Tabel 4.5 Data Perhitungan DPMO dan Level Sigma Sampel Ke- DPU DPO DPMO Level Sigma

1 0,0625 0,0156 15625 3,65

2 0,0385 0,0096 9615,39 3,84

3 0,0784 0,0196 19607,8 3,56

4 0,0408 0,0102 10204,1 3,82

5 0,0385 0,0096 9615,39 3,84

6 0,0625 0,0156 15625 3,65

7 0,0769 0,0192 19230,8 3,57

8 0,0408 0,0102 10204,1 3,82

9 0,0392 0,0098 9803,92 3,83

10 0,0833 0,0208 20833,3 3,54

11 0,06 0,015 15000 3,67

12 0,0577 0,0144 14423,1 3,69 13 0,0577 0,0144 14423,1 3,69 14 0,0816 0,0204 20408,2 3,55

15 0,098 0,0245 24509,8 3,47

16 0,06 0,015 15000 3,67

17 0,0385 0,0096 9615,39 3,84

18 0,102 0,0255 25510,2 3,45

19 0,0625 0,0156 15625 3,65

20 0,1154 0,0288 28846,2 3,4

21 0,0612 0,0153 15306,1 3,66

22 0,102 0,0255 25510,2 3,45

23 0,0769 0,0192 19230,8 3,57

24 0,098 0,0245 24509,8 3,47

25 0,0833 0,0208 20833,3 3,54

26 0,08 0,02 20000 3,55

Sumber data: UKM Putri Shima yang diolah, 2020

Dari hasil perhitungan pada tabel 4.5 bagian produksi UKM Putri Shima, bahwa nilai tertinggi terjadi pada sampel ke- 20 berjumlah 28846,15 dengan level sigma 3,4. Sedangkan nilai DPMO terendah terjadi pada sampel ke- 17 berjumlah 9615,385 dengan level sigma berjumlah 3,84.

h. Menghitung nilai kapabilitas proses

Perhitungan nilai kapabilitas proses dapat digunakan rumus sebagai berikut:

Cp = 0,5672

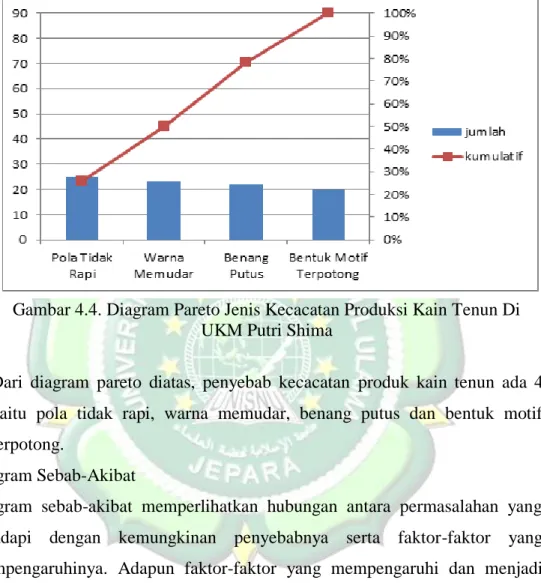

4.3.3. Tahap Analyze 1. Diagram Pareto

Data yang diolah untuk mengetahui persentase jenis produk yang ditolak.

Dihitung menggunakan rumus sebagai berikut:

Persentase Jenis Produk yang ditolak:

a. Pola tidak rapi Perhitungan:

b. Warna memudar Perhitungan:

c. Benang putus Perhitungan:

d. Bentuk motif terpotong perhitungan

Hasil perhitungan dapat digambarkan dalam diagram pareto yang ditunjukkan pada gambar berikut ini:

Gambar 4.4. Diagram Pareto Jenis Kecacatan Produksi Kain Tenun Di UKM Putri Shima

Dari diagram pareto diatas, penyebab kecacatan produk kain tenun ada 4 yaitu pola tidak rapi, warna memudar, benang putus dan bentuk motif terpotong.

2. Diagram Sebab-Akibat

Diagram sebab-akibat memperlihatkan hubungan antara permasalahan yang dihadapi dengan kemungkinan penyebabnya serta faktor-faktor yang mempengaruhinya. Adapun faktor-faktor yang mempengaruhi dan menjadi penyebab kerusakan produk secara umum dapat digolongkan sebagai berikut:

a. Man (manusia)

Para pekerja yang melakukan pekerjaan yang terlibat dalam proses produksi.

b. Material (bahan baku)

Segala sesuatu yang digunakan oleh perusahaan sebagai komponen produk yang akan diproduksi, terdiri dari bahan baku utama dan bahan baku pembantu.

c. Machine (Mesin)

Mesin-mesin dan berbagai peralatan yang digunakan dalam proses produksi.

d. Methode (metode)

Instruksi kerja atau perintah kerja yang harus diikuti dalam proses produksi.

e. Environment (lingkungan)

Keadaan sekitar perusahaan yang secara langsung atau tidak langsung mempengaruhi perusahaan secara umum dan mempengaruhi proses produksi secara khusus.

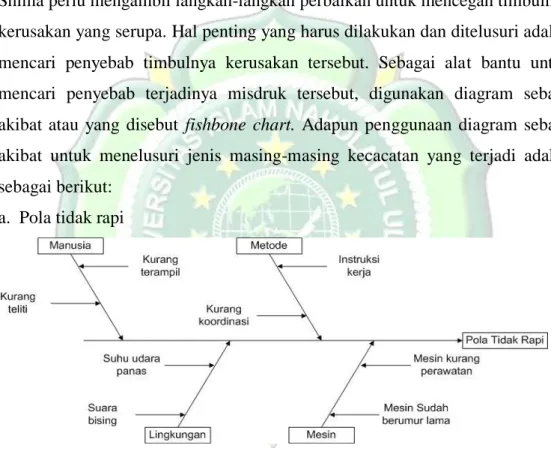

Setelah diketahui jenis-jenis kecacatan yang terjadi, maka UKM Putri Shima perlu mengambil langkah-langkah perbaikan untuk mencegah timbulnya kerusakan yang serupa. Hal penting yang harus dilakukan dan ditelusuri adalah mencari penyebab timbulnya kerusakan tersebut. Sebagai alat bantu untuk mencari penyebab terjadinya misdruk tersebut, digunakan diagram sebab- akibat atau yang disebut fishbone chart. Adapun penggunaan diagram sebab- akibat untuk menelusuri jenis masing-masing kecacatan yang terjadi adalah sebagai berikut:

a. Pola tidak rapi

Gambar 4.5 Diagram Sebab-Akibat Jenis Kecacatan Pola Tidak Rapi Sumber: Hasil observasi dan wawancara, 2020

1) Faktor metode

a) Instruksi kerja yang tidak dipahami oleh karyawan sehingga karyawan melakukan kesalahan.

b) Kurangnya koordinasi antara karyawan dengan pengawas sehingga terjadi kesalahan pada saat proses penenunan

2) Faktor manusia

a) Karyawan kurang terampil dalam menyusun pola gambar pada saat proses penenunan.

b) Karyawan kurang teliti dan kurang konsentrasi 3) Faktor mesin

a) Mesin kurang perawatan

b) Mesin sudah berumur lama dan perlu pembaharuan 4) Faktor lingkungan

a) Suhu udara panas yang di bagian produksi membuat karyawan kuarang nyaman dalam melakukan pekerjaannya.

b) Suara yang bising dari mesin atau alat tenun yang dapat menggangu pendengaran dan konsentrasi karyawan pada saat bekerja.

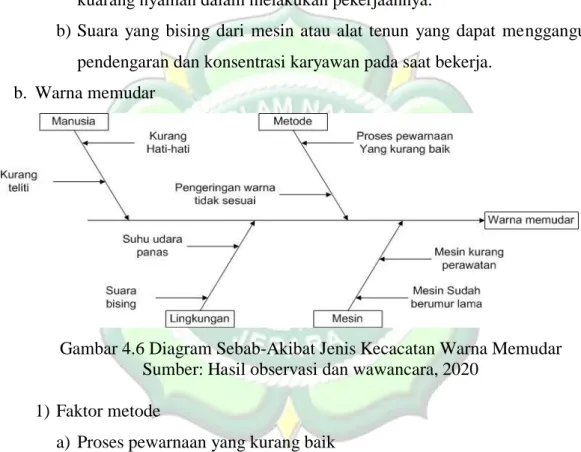

b. Warna memudar

Gambar 4.6 Diagram Sebab-Akibat Jenis Kecacatan Warna Memudar Sumber: Hasil observasi dan wawancara, 2020

1) Faktor metode

a) Proses pewarnaan yang kurang baik b) Pengeringan warna tidak sesuai 2) Faktor manusia

a) Karyawan kurang hati-hati b) Karyawan kurang teliti 3) Faktor mesin

a) Mesin kurang perawatan b) Mesin sudah berumur lama 4) Faktor lingkungan

a) Suhu udara panas b) Suara bising c. Benang putus

Gambar 4.7 Diagram Sebab-Akibat Jenis Kecacatan Benang Putus Sumber: Hasil observasi dan wawancara, 2020

1) Faktor metode

a) Pemasangan benang kurang kuat b) Kurangnya koordinasi

2) Faktor manusia

a) Karyawan terlalu terburu-buru b) Karyawan kurang teliti

3) Faktor mesin

a) Mesin kurang perawatan b) Mesin sudah berumur lama 4) Faktor lingkungan

a) Suhu udara panas b) Suara bising

d. Bentuk motif terpotong

Gambar 4.8 Diagram Sebab-Akibat Jenis Kecacatan Bentuk Motif Terpotong Sumber: Hasil observasi dan wawancara, 2020

1) Faktor metode

a) Tidak ada pengawasan b) Kurang koordinasi 2) Faktor manusia

a) Karyawan ceroboh

b) Karyawan tidak melihat gambar motif yang akan ditenun 3) Faktor mesin

a) Mesin kurang perawatan dan banyak komponen yang perlu diperbaiki b) Mesin sudah berumur lama

4) Faktor lingkungan a) Suhu udara panas

b) Suara area produksi ynag bising 4.2.4. Tahap Improve

Merupakan rencana tindakan untuk melaksanakan peningkatan kualitas Six sigma. Setelah mengetahui penyebab kecacatan pada produk kain tenun baron UKM Putri Shima, maka akan disusun suatu usulan tindakan perbaikan untuk menekan tingkat kecacatan produk sebagai berikut:

Tabel 4.6 Usulan tindakan perbaikan untuk kerusakan pola tidak rapi Unsur Faktor Penyebab Usulan Tindakan Perbaikan Manusia 1. Karyawan kurang

terampil dalam

menyusun pola gambar pada saat proses penenunan.

2. Karyawan kurang teliti dan kurang konsentrasi

1. Memberi pelatihan training bagi karyawan baru, supaya dapat memberi arahan dengan baik.

2. Mendampingi karyawan pada saat proses produksi dan mengoreksi jika terjadi kesalahan.

Metode 1. Instruksi kerja yang tidak dipahami oleh karyawan sehingga karyawan melakukan kesalahan.

2. Kurangnya koordinasi antara karyawan dengan pengawas sehingga terjadi kesalahan pada saat proses penenunan.

1. Memberikan instruksi kerja secara tertulis dan disertai penjelasan secara terperinci yaitu dengan melaksanakan briefing secara rutin pada saat awal dan selesai bekerja.

2. Memberikan penjelasan kepada karyawan baru maupun lama dengan pengawas untuk tetap koordinasi tim atau komunikasi harus tetap terjaga supaya menekat tingkat kerusakan.

Lingkungan 3. Suhu udara panas yang di bagian produksi membuat karyawan kuarang nyaman dalam melakukan pekerjaannya.

3. Menambah fasilitas diruang produksi untuk mengurangi dampak udara panas, misalnya dengan menambah beberapa kipas angin disetiap sudut ruangan.

Lanjutan Tabel 4.6 Usulan tindakan perbaikan untuk kerusakan pola tidak rapi Unsur Faktor Penyebab Usulan Tindakan Perbaikan Lingkungan 2. Suara yang bising dari

mesin atau alat tenun yang dapat menggangu pendengaran dan konsentrasi karyawan pada saat bekerja.

2. Menghimbau karyawan agar menggunakan alat pengaman telinga untuk menjaga gendang telinga serta untuk memberikan ketenangan karyawan dalam proses produksi

Mesin 1. Mesin kurang perawatan.

2. Mesin sudah lama dan perlu pembaharuan.

1. Melakukan perawatan mesin secara berkala, tidak hanya dilakukan ketika mesin mengalami kerusakan.

2. Menyediakan suku cadang mesin yang penggantian komponennya cukup sering agar tidak menghambat proses produksi.

Tabel 4.7 Usulan tindakan perbaikan untuk kerusakan warna memudar Unsur Faktor Penyebab Usulan Tindakan Perbaikan Manusia 1. Karyawan kurang hati-

hati

2. Karyawan kurang teliti

1. Mendampingi karyawan pada saat proses produksi dan mengoreksi jika terjadi kesalahan.

2. Menegur karyawan jika membuat kesalahan pada saat proses produksi.

Metode 1. Proses pewarnaan yang 1. Membuat SOP tetap yang

kurang baik

2. Pengeringan warna tidak sesuai

digunakan dalam proses produksi.

2. Menambah karyawan yang sudah mahir di khususkan untuk bagian pewarnaan.

Lingkungan 1. Suhu udara panas 2. Suara bising

1. Menambah fasilitas diruang produksi untuk mengurangi dampak udara panas, misalnya dengan menambah beberapa kipas angin di setiap sudut ruangan.

2. Menghimbau karyawan agar menggunakan alat pengaman telinga untuk menjaga gendang telinga serta untuk memberikan ketenangan karyawan dalam proses produksi.

Lanjutan Tabel 4.7 Usulan tindakan perbaikan untuk kerusakan warna memudar Unsur Faktor Penyebab Usulan Tindakan Perbaikan Mesin 1. Mesin kurang perawatan

2. Mesin sudah berumur lama

1. Melakukan perawatan mesin secara berkala, tidak hanya dilakukan ketika mesin mengalami kerusakan.

2. Menyediakan suku cadang mesin yang penggantian komponennya cukup. sering agar tidak menghambat proses produksi

Tabel 4.8 Usulan tindakan perbaikan untuk kerusakan benang putus Unsur Faktor penyebab Usulan tindakan perbaikan Manusia 1. Karyawan terlalu

terburu-buru

2. Karyawan kurang teliti

1. Menegur karyawan jika membuat kesalahan pada saat proses produksi.

2. Membuat pelatihan kepada karyawan tentang cara menggunakan benang yang benar dalam proses produksi.

Metode 1. Pemasangan benang kurang kuat

2. Kurang koordinasi

1. Menambah karyawan yang sudah mahir dikhususkan untuk proses pemasangan benang.

2. Memberikan penjelasan kepada karyawan baru maupun lama dengan pengawas untuk tetap koordinasi tim atau komunikasi harus tetap terjaga supaya menekat tingkat kerusakan.

Lingkungan 1. Suhu udara panas 1. Menambah fasilitas diruang produksi untuk mengurangi dampak udara panas, misalnya dengan menambah beberapa kipas angin disetiap sudut ruangan.

Lanjutan Tabel 4.8 Usulan tindakan perbaikan untuk kerusakan benang putus Unsur Faktor Penyebab Usulan Tindakan Perbaikan Lingkungan 2. Suara bising 2. Menghimbau karyawan agar

menggunakan alat pengaman telinga untuk menjaga gendang telinga serta untuk memberikan ketenangan karyawan dalam proses produksi.

Mesin 1. Mesin kurang perawatan 2. Mesin sudah berumur

lama

1. Melakukan perawatan mesin secara berkala, tidak hanya dilakukan ketika mesin mengalami kerusakan.

2. Menyediakan suku cadang mesin yang penggantian komponennya cukup sering agar tidak menghambat proses produksi.

Tabel 4.9 Usulan tindakan perbaikan untuk kerusakan bentuk motif terpotong Unsur Faktor Penyebab Usulan Tindakan Perbaikan Manusia 1. Karyawan ceroboh

2. Karyawan tidak melihat gambar motif yang akan ditenun

1. Membuat SOP untuk memperjelas kinerja para karyawan

2. Memperlihatkan sampel motif yang sudah jadi kepada karyawan sebagai acuan dalam bekerja.

Metode 1. Tidak ada pengawasan 2. Kurang koordinasi

1. Melakukan pengawasan yang ketat pada proses produksi supaya agar tidak terjadi kerusakan motif saat penenunan.

2. Memberikan penjelasan kepada karyawan baru maupun lama dengan pengawas untuk tetap koordinasi tim atau komunikasi harus tetap terjaga supaya menekat tingkat kerusakan.

Lingkungan 1. Suhu udara panas 1. Menambah fasilitas diruang produksi untuk mengurangi dampak udara panas, misalnya dengan menambah beberapa kipas angin disetiap sudut ruangan.

Lanjutan Tabel 4.9 Usulan tindakan perbaikan untuk kerusakan bentuk motif terpotong

Unsur Faktor Penyebab Usulan Tindakan Perbaikan Lingkungan 2. Suara area produksi ynag

bising

2. Menghimbau karyawan agar menggunakan alat pengaman telinga untuk menjaga gendang telinga serta untuk memberikan ketenangan karyawan dalam proses produksi

Mesin 1. Mesin kurang perawatan dan banyak komponen yang perlu diperbaiki.

2. Mesin sudah berumur lama

1. Melakukan perawatan mesin secara berkala, tidak hanya dilakukan ketika mesin mengalami kerusakan.

2. Menyediakan suku cadang mesin yang penggantian komponennya cukup sering agar tidak menghambat proses produksi.

4.2.5 Tahap Control

Merupakan tahapan analisis terakhir dari metode Six Sigma yang menekankan pada pengawasan dan penyebarluasan dari tindakan yang telah dilakukan seperti pada tabel berikut ini.:

Tabel 4.10. Checklist pengawasan kegiatan kerja

No Kegiatan Kerja Sasaran

1 Memberikan pelatihan atau training

Karyawan produksi

2 melaksanakan briefing secara rutin pada saat memulai dan selesai bekerja.

Seluruh karyawan

3 menggunakan alat pelindung diri (APD) seperti penutup telinga untuk menjaga gendang telinga dari suara bising..

Karyawan Produksi dan Quality Control

4 Melaksanakan SOP tetap yang digunakan dalam proses produksi.

Seluruh karyawan

5 Menyediakan suku cadang mesin yang penggantian komponennya

Karyawan Quality Control

6 Perawatan mesin secara rutin Karyawan Quality Control 7 menambah beberapa kipas

angin disetiap sudut ruangan untuk untuk mengurangi dampak udara panas.

Karyawan Quality Control

Sumber: UKM Putri Shima

Dari table 4.10 diatas menjelaskan tentang pengawasan atau control kegiatan kerja karyawan di UKM Putri Shima.