HALAMAN

JUDUL

LAPORAN

KULIAH KERJA PRAKTEK

“ANALISA

EFFICIENCY PADA NATURAL GAS BOILER A

DENGAN METODE DIRECT DAN INDIRECT

PT. LOTTE CHEMICAL TITAN NUSANTARA

”

Disusun Oleh :

Nama : ELLYSA LOVIANI

NIM : 21115056

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNIK

PERSEMBAHAN

LAPORAN KKP INI KU PERSEMBAHKAN KEPADA :

ALLAH, SWT YANG SELALU KU HARAPKAN RIDHO DAN HIDAYAHNYA,

BAPAK DAN IBU TERCINTA YANG TELAH MEMBERIKAN KASIH SAYANG MENDIDIK DAN MEMBERIKAN KESEMPATAN KEPADAKU

UNTUK BELAJAR

CINTA, YANG MENCIPTAKAN KETULUSAN, KEJUJURAN,

KEBERANIAN, KEPERCAYAAN, DAN KESETIAAN

KEMULIAAN DAN KETINGGIAN DERAJAT KEMANUSIAAN, YANG MUNCUL DARI FITRAH MANUSIA YANG

DIGENGGAM CINTA

SERTA ORANG-ORANG YANG TELAH MEMBANTUKU BERJUANG UNTUK MENGGAPAI KEDUANYA

KATA PENGANTAR

Segala puji bagi ALLAH SWT, yang telah memberikan rahmat,

hidayah dan hidayah-Nya kepada kita sekalian, khususnya kepada

penulis, sehingga Laporan Kuliah Kerja Praktek (KKP) dengan judul

“Analisa Efficiency Pada Natural Gas Boiler A dengan Metode Direct dan

Indirect di PT. Lotte Chemical Titan Nusantara” dapat diselesaikan

dengan baik.

Penyusunan Laporan Tugas Khusus Kerja Praktek ini dilakukan

untuk memenuhi salah satu tugas dan syarat menyelesaikan program

sarjana (S-1) di Teknik Kimia Fakultas Teknik Universitas Serang Raya.

Laporan ini dibuat berdasarkan informasi yang didapatkan selama Kerja

Praktek. Kerja Praktek ini berlangsung selama satu bulan mulai tanggal

03 – 28 september 2018.

Dalam pelaksanaan KKP dan penyusunan laporan, penulis

mendapatkan banyak bantuan, dukungan dan bimbingan dari berbagai

pihak. Oleh karena itu dalam kesempatan ini penulis ingin menyampaikan

ucapan terimakasih yang sebesar-besarnya kepada :

1. Allah SWT yang selalu memberikan kekuatan kepada penulis,

khususnya pada saat penyelesaian laporan KKP ini walaupun

dalam diri ini banyak sekali berbuat salah dan dosa kepadaMU.

2. Bapak dan Ibu tercinta yang selalu ikhlas dan penuh dengan

kesabaran membesarkan dan mendidik penulis selama ini. Bapak

3. Ibu Aprilia Dwijayanti, S.Si.,MT selaku Ketua Jurusan Teknik

Kimia Universitas Serang Raya yang telah mengarahkan penulis

dalam persiapan maupun pelaksanaan KKP.

4. Bapak Fauzan Saifuddin, ST.,MT selaku dosen pembimbing Kerja

Praktek yang telah memberikan bimbingan serta motivasi selama

pelaksanaan KKP.

5. Bapak Aliudin selaku manajer HRD PT. Lotte Chemical Titan

Nusantara

6. Bapak Budiono, ST. selaku pembimbing lapangan PT. Lotte

Chemical Titan Nusantara, dan rekan-rekan Kerja Praktek di PT.

Lotte Chemical Titan Nusantara serta semua pihak yang telah

banyak membantu dalam Kerja Praktek dan penyusunan laporan.

7. Seluruh karyawan PT. Lotte Chemical Titan Nusantara yang telah

memberikan pengarahan Praktek Kerja Lapangan.

8. Teman-teman seperjuangan Praktek Kerja Lapangan di PT. Lotte

Chemical Titan Nusantara.

9. Anggie, Lia, Maudy, Nova, dan Roza yang telah membantu dan

selalu memberi semangat.

Penulis menyadari bahwa didalam pelaksanaan KKP maupun

penyusunan laporan ini terdapat banyak kekurangan dan kesalahan. Oleh

karena itu penulis mengharapkan kritik dan saran yang bersifat

membangun, sehingga laporan penulis selanjutnya dapat menjadi lebih

Akhir kata semoga laporan ini dapat memberi manfaat bagi pembaca

umumnya dan bagi penulis pada khususnya.

Cilegon, September 2018

DAFTAR ISI

1.5. Waktu dan Tempat Pelaksanaan ... 4

1.6. Jadwal Kegiatan KKP ... 5

BAB II TINJAUAN UMUM OBJEK KKP ... 7

2.1. Sejarah PT. Lotte Chemical Titan Nusantara ... 7

2.2. Kegiatan Karyawan PT. Lotte Chemical Titan Nusantara ... 10

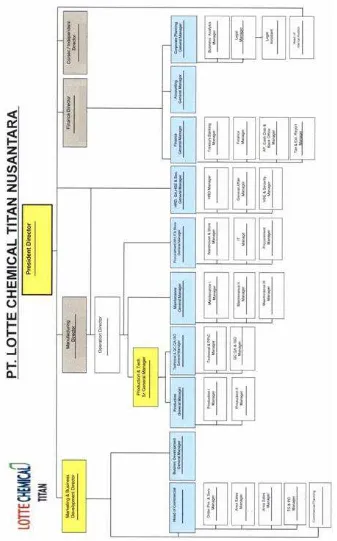

2.3. Struktur Organisasi PT. Lotte Chemical Titan Nusantara ... 13

2.4. Sistem Kerja ... 18

2.5. Lokasi dan Layout Pabrik... 18

2.6. Kesehatan dan Keselamatan Kerja ... 22

BAB III DESKRIPSI PROSES DAN ALAT INSTRUMENT ... 26

3.1. Bahan Baku yang Digunakan ... 26

3.1.1. Bahan Baku Utama ... 26

3.1.2. Bahan Baku Pendukung ... 28

3.2. Produk yang Dihasilkan ... 35

3.2.1. HDPE (High Density Polyethylene) ... 35

3.2.3. Kualitas Produk ... 38

3.3. Tahapan Proses Pembuatan Polyethylene ... 39

3.4. Proses Produksi Polyethylene Jenis HDPE pada Train 2 ... 40

3.4.1. Reagent Storage Unit (RSU) ... 40

3.4.2. Feed Purification Unit (FPU) ... 44

3.4.3. Catalyst Preparation Unit (CPU)... 53

3.4.4. Prepolimerization Unit (PPU) ... 56

3.4.5. Solvent Recovery Unit (SRU) ... 62

3.4.6. Polymerization Unit (PU) ... 66

3.4.7. Additive and Pelletizing Unit (APU) ... 74

3.4.8. Packing and Bagging Unit (PBU) ... 79

3.5. Spesifikasi Alat ... 81

3.5.1. Spesifikasi alat di Reagent Storage Unit ... 81

3.5.2. Spesifikasi Alat di Feed Purification Unit ... 83

3.5.3. Spesifikasi Alat di Prepolymerization Unit ... 86

3.5.4. Spesifikasi Alat di Polymerization Unit ... 92

3.5.5. Spesifikasi Alat d Additive and Pelletizing Unit ... 100

3.5.6. Spesifikasi Alat di Packing ang Bagging Unit ... 109

3.6. Utilitas ... 111

3.6.7. Steam Generation (Boiler) ... 122

3.6.8. Instrument Air Unit (IAU) ... 126

3.6.9. Fuel Oil and LPG Storage ... 128

3.6.10. Nitrogen Supply ... 129

3.6.13. Flare Stack dan Cold Vent ... 134

3.7. Pengolahan Limbah ... 135

3.7.1. Limbah Cair (Aqueous) ... 135

3.7.2. Limbah Padat ... 140

3.7.3. Limbah Gas ... 141

BAB IV TUGAS KHUSUS ... 143

4.1. Pengertian Boiler ... 143

4.2. Klasifikasi Boiler ... 144

4.2.1. Menurut Konstruksi dan Cara Kerjanya ... 145

4.2.2. Klasifikasi Boiler Berdasarkan Bahan Bakar yang Digunakan 151 4.2.3. Klasifikasi Boiler Berdasarkan Kegunaan Boiler ... 153

4.2.4. Klasifikasi Boiler Berdasarkan Konstruksi Boiler ... 156

4.2.5. Klasifikasi Boiler Berdasarkan Tekanan Kerja Boiler... 158

4.3. Pengolahan Air Umpan Boiler ... 158

4.3.1. Jenis-jenis pengolahan air boiler ... 159

4.3.2. Pengendalian Endapan ... 163

4.3.3. Kotoran yang menyebabkan endapan ... 164

4.3.4. Silika ... 165

4.4. Natural Gas ... 166

4.5. Analisa Kinerja Boiler ... 167

4.6. Hasil Perhitungan ... 178

4.6.1. Efisiensi Boiler Natural Gas Secara Langsung (Direct) ... 178

DAFTAR GAMBAR

Gambar 2.1. Logo Perusahaan PT. Lotte Chemical Titan Nusantara...10

Gambar 2.2. Struktur Organisasi PT. Lotte Chemical Titan Nusantara...17

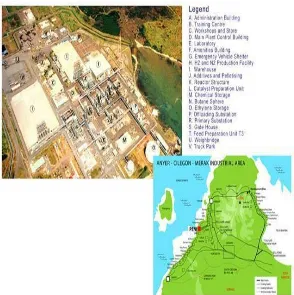

Gambar 2.3. Lokasi PT. Lotte Chemical Titan Nusantara...20

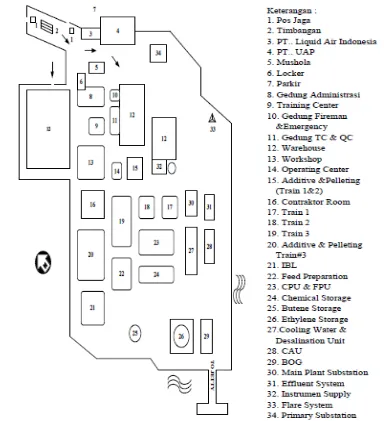

Gambar 2.4. Denah PT. Lotte Chemical Titan Nusantara...21

Gambar 3.1. Blok Flow Diagram dari Proses Produksi Polietilen...39

Gambar 3.2. ISO Container untuk menyimpan TEA dan TnOA...44

Gambar 3.3. Absorber untuk penghilang sulfur...46

Gambar 3.4. Absorber untuk penghilang asetilen...47

Gambar 3.5. Absorber untuk penghilang CO dan O2...48

Gambar 3.6. Absorber untuk penghilangan air...50

Gambar 3.7. Absorber untuk penghilangan CO2 dan metana...51

Gambar 3.8. Unit Aktivitas Katalis...53

Gambar 3.9. Unit Prepolimerisasi...56

Gambar 3.10. Unit Polimerisasi...66

Gambar 3.11. Unit Proses Penghilangan Gas Hidrokarbon...66

Gambar 3.12. Fluidized Bed Reaktor...67

Gambar 3.13. Unit Proses Penambahan Aditif dan Pembuatan pellet...74

Gambar 3.14. Unit Proses Packing and Bagging...79

Gambar 3.15. Unit Utilitas Sea Water Intake...111

Gambar 3.17. Unit Utilitas Butene Storage...115

Gambar 3.18. Unit Utilitas Boil of Gas...117

Gambar 3.19. Unit Utilitas Treated Cooling Water...119

Gambar 3.20. Unit Utilitas Steam Generator (Boiler)...121

Gambar 3.21. Unit Utilitas Effluent Treatment...131

Gambar 4.1. Fire Tube Boiler...144

Gambar 4.2. Boiler Fire Tube Two Phase...145

Gambar 4.3. Boiler Fire Tube Three Phase...146

Gambar 4.4. Boiler Fire Tube Four Phase...147

Gambar 4.5. Water Tube Boiler...148

Gambar 4.6. Jenis Boiler 3 pass...155

Gambar 4.7. Demineralisasi...160

Gambar 4.8. Unit Deaerasi...161

Gambar 4.9. Scaling di Tube Boiler...163

Gambar 4.10. Panas yang Hilang pada Boiler Natural Gas...173

Gambar 4.11.Radiation and Convection Losses for Various Boiler Size...175

DAFTAR TABEL

Tabel 1.1. Jadwal Kegiatan Selama KKP...19

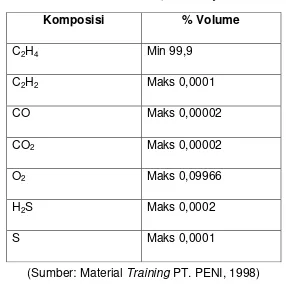

Tabel 3.1. Komposisi Etilena...27

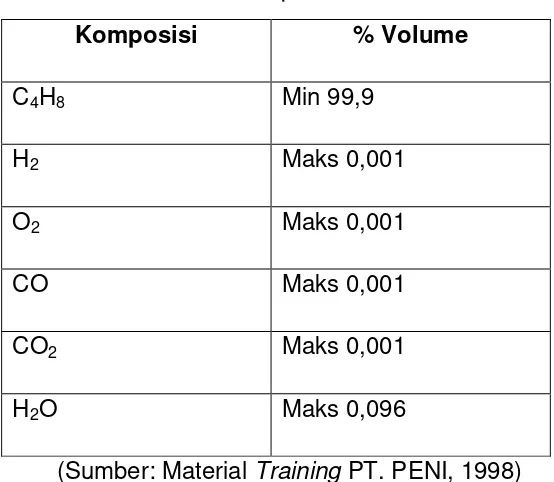

Tabel 3.2. Komposisi Butena...29

Tabel 3.3. Komposisi Hidrogen...30

Tabel 3.4. Spesifikasi Produk HDPE Unit Train 1...36

Tabel 3.5. Spesifikasi Produk HDPE Unit Train 2...36

Tabel 3.6. Spesifikasi Produk LLDPE Unit Train 3...37

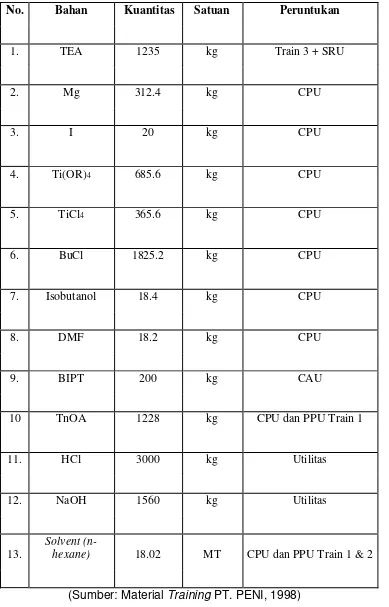

Tabel 3.7. Berbagai Jenis Reagen Kuantitas dan Peruntukannya...42

Tabel 3.8. Reagen dan Tempat Penyimpanan...43

Tabel 3.9. Spesifikasi ethylene sebelum dimurnikan...45

Tabel 3.10. Spesifikasi etilen setelah di murnikan...52

Tabel 3.11. efek titanat dan temperatur aktivasi pada hasil akhir katalis..55

Tabel 3.12. Spesifikasi air laut yang telah diolah...113

Tabel 3.13. Spesifikasi Suplai Air Umpan Boiler...124

Tabel 3.14. Spesifikasi Suplai Gas Hidrokarbon...130

Tabel 3.15. Baku Mutu Air Limbah...137

Tabel 4.1. Keuntungan dan Kerugian Boiler Berdasarkan Tipe Pipa...149

Tabel 4.2. Perbandingan Boiler Berdasarkan Bahan Bakarnya...151

Tabel 4.3. Perbandingan Boiler Berdasarkan Kegunaannya...153

Tabel 4.5. Keuntungan dan Kerugian Boiler Berdasarkan Tekanan

Kerja...156

Tabel 4.6. Data Operasi Boiler Aktual...168

Tabel 4.7. Komposisi Natural Gas...169

Tabel 4.8. Data Ultimat Natural Gas...169

Tabel 4.9. Data Aktual dan Desain Boiler A...176

INTISARI

PT. Lotte Chemical Titan Nusantara merupakan perusahaan yang bergerak di bidang polimer dengan kapasitas produksi 450.000 ton/tahun. Pabrik ini didirikan pada tanggal 18 Februari 1993 di Desa Rawa Arum, Cilegon, Banten. Saat ini terdapat tiga train yang memproduksi polyethylene, yaitu Train 1 dan Train 2 yang memproduksi polyethylene jenis HDPE (High Density Polyethylene) dan Train 3 yang memproduksi polyethylene jenis LLDPE (Linear Low Density Polyethylene). Bahan baku utama PT. Lotte Chemical Titan Nusantara adalah ethylene yang diimpor dari luar negeri dan dari PT. Candra Asri Petrochemical Center (CAPC). Bahan penunjang yang digunakan adalah butene-1, hidrogen, nitrogen, katalis, co-katalis, zat additive dan solvent yang dibeli dari pihak luar. Beberapa faktor yang mempengaruhi efisiensi boiler adalah tekanan superheater, temperatur feed water, temperatur uap, jumlah uap yang dihasilkan, jumlah komposisi bahan bakar, dan nilai kalor pembakaran bahan bakar. Dengan semakin ketatnya persaingan dalam dunia industri dan mahalnya harga bahan bakar, maka banyak perusahaan berusaha untuk menekan pemakaian energi tanpa mengganggu proses produksinya. Ada beberapa cara yang dilakukan diantaranya adalah menaikkan efisiensi baik tenaga kerja maupun mesin-mesin pembangkitnya, baik itu mesin diesel maupun mesin boiler Dari hasil perhitungan yang didapatkan efisiensi boiler dengan metode langsung adalah sebesar 71% sedangkan efisiensi boiler dengan metode tidak langsung adalah sebesar 78%. Penurunan nilai efisiensi boiler dikarenakan kandungan karbon, hidrogen, belerang dalam bahan bakar yang tidak terbakar sempurna.

BAB I

PENDAHULUAN 1.1. Latar Belakang

Sumber daya alam minyak bumi dan gas alam merupakan

bahan baku yang universal dan sangat penting apabila dilakukan

lebih lanjut. Dari hasil pengolahan minyak bumi dan gas alam dapat

dihasilkan bermacam – macam barang yang sangat bermanfaat bagi

kehidupan manusia. Indonesia merupakan salah satu negara yang

kaya akan sumber daya alam minyak bumi dan gas, sehingga

sumber daya tersebut merupakan penopang utama pembangunan di

Indonesia dengan memberikan kontribusi sangat besar bagi

pemasukan devisa negara. Pemanfaatan minyak bumi dan gas

tersebut yang sebagian besar di ekspor dalam bentuk mentah,

sehingga masih terbuka lebar untuk meningkatkan nilai tambahnya

dengan mengolah menjadi barang jadi maupun setengah jadi. Salah

satu usaha yang dapat dilakukan adalah dengan mengolah sumber

daya alam minyak dan gas bumi menjadi produk – produk

petrokimia.

Industri petrokimia saat ini mengalami perkembangan yang

sangat pesat baik dari perkembangan teknologi maupun dari

permintaan konsumen yang semakin hari terus meningkat.

Pembangunan industri – industri petrokimia baru terus dilakukan

untuk memenuhi kebutuhan pasar, tidak hanya pasar dalam negeri

Salah satu industri petrokimia yang sedang dikembangkan saat

ini adalah industri polyethylene yang menggunakan bahan baku dari

ethylene yang merupakan produk olahan dari minyak bumi. Ehylene

akan diolah menjadi bijih plastik yang banyak dibutuhkan dalam

kehidupan manusia. Plastik bersifat mudah dibentuk, kuat dan

murah, karena sifatnya ini sehingga plastik banyak digunakan oleh

manusia. Banyak barang peralatan rumah tangga seperti karpet, box

makanan, kantong plastik, gelas, benang, alat – alat teknik, karung

serta kantong pengepakan terbuat dari plastik.

Kebutuhan bahan baku plastik semakin meningkat dengan

semakin banyaknya plastik digunakan dalam berbagai kebutuhan.

Untuk memenuhi kebutuhan bahan baku plastik, maka didirikan

pabrik bahan baku plastik yaitu PT. Lotte Chemical Titan Nusantara

yang memproduksi polyehylene. Pendirian industri polyethylene di

Indonesia merupakan terobosan baru yang diharapkan dapat

menghemat devisa akibat besarnya impor bijih plastik serta untuk

memenuhi kebutuhan bijih plastik di dalam negeri.

1.2. Rumusan Masalah

Dalam tugas khusus ini akan menganalisis kondisi pada natural

gas boiler A pada unit steam generation dengan parameter

menggunakan perhitungan metode langsung dan tidak langsung.

Kondisi aktual yang diperoleh akan dibandingkan dengan kondisi

apakah boiler A dengan bahan bakar natural gas masih memberikan

perpindahan panas yang optimal atau tidak.

1.3. Tujuan

Adapun tujuan umum dari Kuliah Kerja Praktek ini adalah

sebagai berikut :

1) Mengetahui proses produksi pada Train 2 di PT. Lotte Chemical

Titan Nusantara

2) Mengetahui prinsip kerja boiler dan komponen pendukungnya

3) Mengetahui parameter yang diperlukan untuk menghitung efisiensi

boiler A

4) Mengetahui seberapa besar efisiensi kinerja dari boiler A dengan

metode direct and indirect

1.4. Manfaat Kerja Praktek

Adapun manfaat kuliah kerja praktek untuk beberapa pihak

terkait diantaranya :

1) Mahasiswa

a) Memperluas wawasan mahasiswa serta mendapatkan

gambaran yang nyata dan penerapan dari ilmu yang telah

diperoleh selama perkuliahan.

b) Mahasiswa dapat belajar untuk bersosialisasi, bekerja sama

dan bertindak disiplin dalam dunia kerja.

c) Memberikan kesempatan kepada mahasiswa untuk

mendapatkan pengalaman kerja sebelum memasuki dunia

2) Perguruan Tinggi

a) Dapat terjalin kerja sama yang baik antara PT. Lotte

Chemical Titan Nusantara dengan Universitas Serang Raya.

b) Mengetahui pabrik industri yang ada di sekitar Banten

khususnya PT. Lotte Chemical Titan Nusantara.

c) Mrningkatkan mutu pendidikan di Universitas Serang Raya

melalui hasil KKP mahasiswa.

3) Perusahaan

a) Perusahaan dapat mewujudkan peran sertanya dalam

membantu pemerintah untuk meningkatkan mutu pendidikan.

Khususnya di tingkat perguruan tinggi.

b) Perusahaan secara langsung dapat memberikan informasi

bagi masyarakat khususnya mahasiswa untuk mengetahui

tentang produk yang dihasilkan dari PT. Lotte Chemical Titan

Nusantara

c) Meningkatkan eksistensi perusahaan di dalam dan di luar

Banten.

1.5. Waktu dan Tempat Pelaksanaan

Adapun waktu dan tempat pelaksanaan KKP ini adalah sebagai

berikut

1) Waktu pelaksanaan KKP : 03 - 28 September 2018

2) Tempat pelaksanaan KKP

b) Alamat Perusahaan : Jl. Raya Merak Km. 116 Desa Rawa

Arum Pulomerak Cilegon, Banten, 42436.

1.6. Jadwal Kegiatan KKP

Tabel 1.1. Jadwal Kegiatan selama Kuliah Kerja Praktek

Minggu 4

Plant Visit

APAR

Tugas Khusus (Boiler Natural

Gas)

Pembuatan Laporan

BAB II

TINJAUAN UMUM OBJEK KKP 2.1. Sejarah PT. Lotte Chemical Titan Nusantara

PT. Lotte Chemical Titan Nusantara dahulu bernama PT.

Petrokimia Nusantara Interindo (PENI) adalah perusahaan

petrokimia pertama di Indonesia sebagai penghasil polyethylene

yang merupakan salah satu bentuk kerjasama penanaman modal

asing yang dipusatkan di daerah Cilegon. Kebutuhan polyetylene

untuk pasar dalam negeri di Indonesia pada tahun 1986 adalah

207.000 ton yang semuanya harus dipenuhi dengan impor.

Polyethylene tersebut banyak diimpor dari beberapa negara di Timur

Tengah, Amerika Selatan, dan Afrika. Pada tahun-tahun berikutnya

kebutuhan polyethylene meningkat sebesar 16%.

Proyeksi kebutuhan polyethylene yang terus meningkat dan

tidak adanya industri polyethylene di Indonesia mendorong beberapa

perusahaan luar negeri untuk melakukan investasi dengan

mendirikan PT. Petrokimia Nusantara Interindo sekarang dikenal

dengan PT. Lotte Chemical Titan Nusantara sebagai produsen

pertama penghasil polyethylene di Indonesia.

Perusahaan-perusahaan tersebut adalah BP Chemical (Inggris) sebagai

pemegang saham terbesar yang bekerjasama dengan PT. Arseto

Petrokimia (Indonesia), Mitsui & Co. Ltd (Jepang) dan Sumitomo Co

(Jepang). Investasi saham Penanaman Modal Awal (PMA) dari PT.

1. BP Chemical = 50 %

British Petroleum (BP), merupakan salah satu produsen

Petroleum dan Petrokimia Internasional yang beroperasi

dibeberapa negara dengan investasi pasar modal sekitar 216

milyar. BP mampu menghasilkan bahan-bahan kimia, plastik dan

berbagai produk khusus dalam skala besar dan memasarkannya

ke berbagai negara lain dengan penerapan teknologi maju dalam

produksi polyethylene, akrilonitril, PTA dan asam asetat.

2. Mitsui & Co.Ltd = 25 %

Mitsui & Co.Ltd, merupakan sogo soho atau perusahaan

gabungan tertua di Jepang yang telah berdiri sejak tahun 1876.

Peranan Mitsui & Co.Ltd sebagai perantara telah memberi

keuntungan bagi produsen dan konsumen terhadap perkembangan

industri petrokimia.

3. Sumitomo Co. = 12,5 %

Sumitomo Corporation, merupakan perusahaan dengan utama

dunia dan distributor komuditas bahan-bahan perindustrian, serta

produk-produk konsumen dalam skala besar.

4. PT. Arseto Petrokimia = 12,5 %

PT. Arseto Petrokimia merupakan salah satu perusahaan yang

bergerak dibidang industri kimia dan teknik dalam pembuatan

polietilen sehingga PT. Arseto Petrokimia berani menamakan saham

Maka dengan didirikannya kerja sama antara PT. Arseto

Petrokimia (Indonesia) dengan beberapa perusahaan, yaitu BP

Chemical (Inggris), Mitsui & Co. Ltd (Jepang) dan Sumitomo Co

(Jepang) untuk mendirikan pabrik polietilen pertama di Indonesia

dengan nama PT. Petrokimia Nusantara Interindo disingkat menjadi

PT. PENI.

Rencana pembangunan pertama kali pada pertengahan tahun

1988 dengan luas area 47 Ha yang berada pada sepanjang laut

jawa bagian barat antara cilegon dan merak. Kemudian dilanjutkan

dengan tahap pembangunan konstruksi pabrik yang dimulai awal

tahun 1990 yang ditangani langsung BP Chemical dan bekerjasama

dengan UBE Industries Ltd dari jepang sebagai kontraktor utama

dan berhasil diselesaikan pada akhir tahun 1992. Pada tanggal 18

Februari 1993 PT. PENI diresmikan oleh Presiden Soeharto dan

sekaligus dimulainya produksi polyethylene pertama di Indonesia

dengan kapasitas produksi untuk Train 1 pada Juni 1993 mencapai

200.000 ton/tahun.

Pada tahun 1994 pembangunan Train 2 selesai dilaksanakan

sehingga menambah kapasitas sebesar 50.000 ton/tahun. Dengan

selesainya pembangunan Train 3 pada tahun 1998 maka kapasitas

produksi total bertambah menjadi 450.000 ton/tahun dan mulai

beroperasi pada bulan Juni 1998. Penambahan kapasitas produksi

selanjutnya direncanakan pada tahun 1999 sampai tahun 2002 yaitu

rencana ini sedikit terhambat oleh krisis ekonomi yang terjadi di

Indonesia, sehingga mempengaruhi kepemilikan saham perusahan.

Pada bulan Mei 2003 terjadi penjualan seluruh saham kepada

Indika Group. Akan tetapi sejak 26 maret 2006 kepemilikan saham

PT. PENI (PT. Petrokimia Nusantara Interindo) sepenuhnya dimiliki

oleh TITAN Chemical yang berasal dari Malaysia dan namanya

berubah menjadi PT. TITAN Petrokimia Nusantara. Pada tahun 2010

terjadi penjualan saham kembali kepada HONAM, salah satu anak

perusahaan LOTTE Group yang berasal dari Korea Selatan, akan

tetapi dengan adanya pergantian kepemilikan tersebut PT. TITAN

Petrokimia Nusantara belum mengalami perubahan nama sampai

sekarang. Dan pada bulan April 2013 nama PT. TITAN petrokimia

Nusantara berganti nama menjadi PT. Lotte Chemical Titan

Nusantara, yang masih digunakan hingga sekarang.

Gambar 2.1 Logo Perusahaan PT. Lotte Chemical Titan Nusantara (Sumber: Website Resmi PT. Lotte Chemical Titan Nusantara)

2.2. Kegiatan Karyawan PT. Lotte Chemical Titan Nusantara

Proses produksi di PT. Lotte Chemical Titan Nusantara

beroperasi secara kontinue. Dimana, karyawan dibagi atas 3 shift

polyethylene PT. Lotte Chemical Titan Nusantara memiliki tiga area,

yaitu sebagai berikut:

1. Area 1

Area ini terdiri dari unit utilitas dan unit core common yang

berfungsi sebagai unit pendukung proses utama atau proses

polimerisasi sampai finishing. Unit Utilitas meliputi beberapa bagian

seperti Jetty, Sea Water Intake (SWI), Ethylene Storage Unit (ESU),

Butene Sphere, Treated Cooling Water (TCW), Potable Unit, Waste

Water Treatment, Instrument and Plant Air, Steam Generation, Fuel

Oil Storage, Plant Flare and Vent, LPG Storage, Nitrogen Supply,

Hydrogen Supply.

Unit Core Common meliputi Reagent Storage Unit (RSU),

Solvent Recovery Unit (SRU), Feed Purification Unit (FPU), Catalyst

Preparation Unit (CPU), Catalyst Activation Unit (CAU).

2. Area 2

Area 2 ini terdiri dari Train 1, Train 2, dan Train 3 yang

merupakan area proses utama untuk menghasilkan polyethylene.

Train 1 dan Train 2 meliputi Prepolymerization Unit (PPU),

Polymerization Unit (PU), Additive and Pelletizing Unit (APU),

Product Store and Bagging Unit (PBU). Sedangkan pada Train 3

tidak dilakukan proses Prepolymerization Unit (PPU) karena katalis

yang digunakan langsung di injeksikan ke dalam reaktor utama.

Train 1 menghasilkan produk polyethylene berupa High Density

menghasilkan produk polyethylene jenis HDPE dengan

menggunakan katalis Chromium, dan Train 3 memproduksi Linear

Low Density Polyethylene (LLDPE) dengan katalis Sylopole.

3. Area 3

Area ini terdiri dari Train 3 yang merupakan tempat pembuatan

polietilena jenis Linier Low Density Polietilena (LLDPE) dengan

menggunakan katalis LL. Sylopol yang sudah jadi dan langsung

diinjeksikan ke reaktor utama. Area 3 ini meliputi Polymerization Unit

(PU), Additive and Pelleting Unit (APU), Product Store and Bagging

Unit (PBU), Etilena Recovery Unit (ERU), dan Vent Recovery Unit

(VRU).

Pabrik PT. Lotte Chemical Titan Nusantara dilengkapi dengan

bangunan-bangunan pendukung kegiatan pabrik seperti Operation

Unit, Bangunan Kantor (Administrasi), Control Room, Training

Center, Workshop, Engineering dan Maintenance, Technical Servis

dan Quality Control dan lain-lain. Bangunan satu dengan yang lain

terpisah oleh jalan membentuk blok-blok sehingga letaknya cukup

teratur dan rapi. Untuk sistem pemipaannya disusun di pipe rack,

demikian juga untuk kabel-kabel disusun dalam cable rack.

Bangunan selain area produksi terletak dibagian depan, sedangkan

unit produksi terbagi atas blok – blok sesuai dengan pembagian area

2.3. Struktur Organisasi PT. Lotte Chemical Titan Nusantara

Struktur organisasi PT. Lotte Chemical Titan Nusantara adalah

struktur organigram garis, dimana pimpinan tertinggi perusahaan ada

dibawah President Director yang berkedudukan di Jakarta dan

dibantu oleh Independen Director, Legal Advisor, Corporate Service

Director dan Executive Secretary. Dibawah President Director

terdapat empat General Manager yang membantu tugas President

Director, meliputi : Marketing and Business Development Director,

Commercial Director, Finance Director, dan Manufacturing Director.

1. Marketing and Business Development Director

Marketing and Business Development Director membawahi

beberapa General Manager, yaitu Head of Commercial and

Business Development General Manager.

2. Commercial Director

Commercial Director, bertugas bertanggung jawab untuk membuat

strategi dan kebijakan prnjualan yang sedang berlangsung serta

yang akan datang. Divisi ini membawahi beberapa departemen,

yaitu :

a) Logistic & Order Process General Manager, bertugas dan

bertanggung jawab terhadap pengadaan logistic bagi

perusahaan dan merencanakan penjualan maupun strategi

bisnis.

b) Technical Service & Production Manager, bertugas

kualitas produk polyethylene yang dihasilkan, kemudian

mengadakan perbaikan mutu untuk produksi polyethylene

selanjutnya.

c) Sales General Manager, bertugas untuk membantu dan

memberikan nasehat tentang teknik penjualan produk

polyethylene

3. Finance Director

Finance Director, bertugas dan bertanggung jawab terhadap

masalah keuangan perusahaan di PT. Lotte Chemical Titan

Nusantara, baik pemasukan ataupun pengeluaran yang berkaitan

dengan aktivitas pabrik. Dalam melaksanakan tugasnya dibantu

oleh General Manager Accounting, General Manager Finance, dan

SAP Support & System.

a) General Manager Accounting, bertugas dan bertanggung

jawab untuk menghitung seluruh biaya produksi di PT. Lotte

Chemical Titan Nusantara. Divisi ini membawahi tiga

departemen yaitu Plant acc TPN/Budget/Inventory, Tax &

Fixed Asset, Plant Acc TKN/External Reporting / Inventory,

System & Reporting.

b) General Manager Finance, bertugas dan bertanggung jawab

merencanakan pengeluaran keuangan dan mengontrol

keuangan perusahaan di PT. Lotte Chemical Titan

& Credit Management, AP & Cash Disbursement, dan

Treasury & Banking.

c) SAP Support & System, bertugas memberikan nasehat

mengenai sistem, mengefisienkan penggunaan serta

pencairan keuangan.

4. Manufacturing Director

Manufacturing Director, merupakan pimpinan tertinggi di PT. Lotte

Chemical Titan Nusantara Production site yang berkedudukan di

merak. Manufacturing Director bertugas dan bertanggung jawab

terhadap seluruh Merak Plant dan bidang Produksi polyethylene

PT. Lotte Chemical Titan Nusantar. Tugas Manufacturing Director

dibantu oleh beberapa departement, yaitu Plant General Manager,

Services & Support General Manager, dan HSE & Security

Manager.

a) Plant General Manager, bertanggung jawab terhadap

kelancaran produksi polyethylene mulai dari penerimaan

bahan baku sampai dengan proses pembuatan

polyethylene. Divisi ini membawahi Manager, Reliability &

Engineering Manager, PPIC Superintendent, dan Quality

Assurance & ISO Superintendent

b) Service & Support General Manager, bertugas dan

bertanggung jawab menyiapkan seluruh pelayanan di PT.

Lotte Chemical Titan Nusantara. Dalam tugasnya

Manager, Information & Technology Manager, dan GPA

Superintendent

c) HSE & Security Manager, bertanggung jawab mengenai

dampak lingkungan yang ditimbulkan oleh kegiatan proses

produksi di PT. Lotte Chemical Titan Nusantara. Serta

bertanggung jawab terhadap kesehatan dan keselamatan

Secara umum struktur organisasi PT. Lotte Chemical Titan

Nusantara pada Gambar 2.2.

2.4. Sistem Kerja

Karyawan di PT. Lotte Chemical Titan Nusantara terbagi menjadi

karyawan Shift dan non Shift dengan jumlah jam kerja 48 jam tiap

minggu. Adapun pembagian jam kerja untuk karyawan tetapnya adalah:

1. Karyawan Non Shift (Daily) masuk lima kali dalam seminggu dari hari

senin sampai hari jum’at.

Jam kerja : 07.30 – 16.30 WIB.

Istirahat : 12.00 – 13.00 WIB.

2. Karyawan Shift jam kerja terbagi menjadi 3 shift yaitu :

Shift I : 06.00 – 14.00 WIB

Shuft II : 14.00 – 22.00 WIB

Shift III : 22.00 – 06.00 WIB.

Hanya karyawan bagian operasi (Shift Supervisior dan Operator)

yang bekerja secara shift. Operator dibagi menjadi 4 group dengan

rincian jadwal setiap hari sebagai berikut : 3 group bekerja secara shift,

1 group libur. Masing – masing group bekerja secara shift selama

seminggu, kemudian mendapat waktu libur selama 2 hari.

2.5. Lokasi dan Layout Pabrik

PT. Lotte Chemical Titan Nusantara didirikan di atas area seluas

47 Ha. Sepanjang laut jawa bagian barat antara cilegon-merak,

tepatnya berlokasi di Jalan Raya Merak KM 116 Desa Rawa Arum

Cilegon-Banten 42436 yang dibatasi oleh:

1. Bagian Utara pabrik berbatasan dengan tanah penduduk

2. Bagian Selatan pabrik berbatasan dengan tanah kosong milik PT.

Lotte Chemical Titan Nusantara Bagian Timur pabrik berbatasan

dengan PT. Amoco Mitsui PTA.

3. Bagian Barat pabrik berbatasan dengan Selat Sunda.

Pemilihan lokasi ini dilakukan dengan mempertimbangkan

hal-hal sebagai berikut :

1. Lokasi di pinggir pantai sehingga memudahkan transport bahan

baku (Ethylene dan Butene) yang diimport dari luar negeri dan

dapat membangun pelabuhan kecil (Jetty) untuk sarana bongkar

bahan baku tersebut.

2. Lokasi yang berdekatan dengan Selat Sunda memudahkan

penyediaan sumber air yang banyak dibutuhkan untuk sistem

utilitas, misalnya untuk Treated Cooling Water, Cooling Water

Storage, Sea Water Intake, Steam water dan air untuk pemadam

kebakaran. Selain itu lokasi PT. Lotte Chemical Titan Nusantara

berdekatan dengan Pembangkit Listrik Tenaga Uap (PLTU)

Suralaya sehingga mudah dalam penyaluran tenaga listrik.

3. Lokasi PT. Lotte Chemical Titan Nusantara terletak diselat sunda

dan dekat dengan sarana dan prasarana transportasi laut,

sehingga mempermudah dalam transportasi produk yang akan

diekspor ke luar negeri lewat jalan laut.

4. Lokasi PT. Lotte Chemical Titan Nusantara dekat dengan sarana

dan prasarana transportasi darat sehingga memudahkan

5. Lokasi PT. Lotte Chemical Titan Nusantara dekat dengan

pabrik-pabrik yang memproduksi bahan nbaku yang diperlukan,

sehingga bahan baku terdapat dapat dipasok secara langsung

melalui pipa bawah tanah.

Denah lokasi dapat dilihat pada Gambar 2.3, sedangkan tata

letak pabrik dapat dilihat pada Gambar 2.4. Kantor pusat PT. Lotte

Chemical Titan Nusantara berada di Gedung Setiabudi 2 Lantai 3

deretan 306 – 307, Jl. H.R Rasuna Said Kav. 62 Jakarta.

2.6. Kesehatan dan Keselamatan Kerja

Untuk memberikan pelayanan kesehatan bagi semua tenaga

kerjanya, PT. Lotte Chemical Titan Nusantara membangun sebuah

klinik yang terdapat di lokasi pabrik. Tenaga kesehatan di klinik terdiri

dari tiga orang dokter, seorang berstatus on duty (siap di tempat) dan

dua orang yang lainnya berstatus on call (siap dipanggil) serta enam

orang tenaga paramedik. Jenis pelayanan kesehatan meliputi :

a. Pemeriksaan kesehatan karyawan baru sebelum bekerja pada

PT. Lotte Chemical Titan Nusantara.

b. Pemeriksaan kesehatan secara berkala dua tahun sekali atau

setahun sekali.

c. Pelayanan kesehatan umum untuk setiap karyawan tetap,

training kesehatan dan PPPK.

Prosedur keamanan dan keselamatan kerja PT. Lotte Chemical

Titan Nusantara sangat ketat. Hal ini dilakukan untuk menciptakan

kondisi yang sangat baik bagi lingkungan kerja, tenaga kerja maupun

peralatan. Secara keseluruhan system keselamatan kerja di PT. Lotte

Chemical Titan Nusantara terdiri dari :

1. APD (Alat Pelindung Diri)

APD disebut juga PPE (Personal Protective Equipment) yang

digunakan PT. Lotte Chemical Titan Nusantara yaitu safety helmet,

goggle glasses, spectacle, face shield, dust mask, ear plug, gloves,

safety belt, alumunium suit, full body harness, life lines, wear pack,

ini tergantung dari jenis pekerjaan yang akan dilaksanakan untuk

mencegah terjadinya accident. Namun secara umum semua

pegawai di PT. Lotte Chemical Titan Nusantara minimum harus

mengenakan safety shoes, safety helmet dan spectacle.

2. Jenis Pengaman

Berupa peralatan yang berfungsi sebagai pelindung dan

pencegah bahaya– bahaya lebih lanjut terhadap tenaga kerja. Antara

lain: rotating unit cover (penutup mesin yang berputar), pagar

pengaman tangga pada daerah yang tinggi, eye and body shower,

traffic sight, grounding and bounding, sikring dan saklaralat pengatur

tekanan, dan lain sebagainya.

3. Penanggulangan Kebakaran dan Emergency

PT. Lotte Chemical Titan Nusantara memiliki potensi bahaya

kebakaran yang tinggi, untuk itu perlu pencegahan dan

penanggulangan bahaya kebakaran. Di PT. Lotte Chemical Titan

Nusantara terdapat satuan pemadam kebakaran dan klinik yang

dilengkapi dengan ambulance. Selain itu setiap orang yang berada

di dalam area pabrik dilarang keras untuk membawa rokok, korek api

kamera atau benda lain yang bisa menimbulkan bunga api.

Untuk penyelamatan apabila terjadi suatu keadaan darurat

maka semua tenaga kerja harus menuju ke sebuah tempat yang

dinamakan Head Account Point (HAP) yang terdapat di setiap

gedung. HAP ini dipimpin oleh seorang Building Warden yang

gedung dan mencari tahu tentang peristiwa yang terjadi (lewat HT).

Bila keadaan bertambah gawat maka semua karyawan yang telah

berkumpul pada masing- masing HAP – nya akan keluar

bersama-sama ke suatu tempat yang disebut AP (Assembly Point) yang

berada di luar area pabrik. Kemudian informasi keadaaan darurat

akan ditangani oleh Emergency Response Team yang terdiri dari

Security Medical, Fireman, Auxiliary Fireman, Shift Superintendent

dan Supervisor.Untuk melatih kebiasaan tersebut maka setiap tiga

bulan dilakukan pelatihan emergensi agar semua tenaga kerja

terbiasa dengan kondisi tersebut hanya untuk mengetest sirine.

4. Sistem Ijin Kerja

PT. Lotte Chemical Titan Nusantara merupakan perusahaan

yang beresiko tinggi sehingga harus menggunakan ijin kerja

sekalipun dalam keadaaan darurat yang dikeluarkan oleh supervisor

area (Authorise Personal) yang diketahui safety engineering.

Jenis-jenis ijin kerja yang ada dalam pabrik PT. Lotte Chemical Titan

Nusantara adalah :

a) Hot Work Permit

Ijin ini harus dimiliki pekerja yang pekerjaannya dapat

menimbulkan panas atau nyala api seperti pengelasan pipa

atau bejana, penggunaan bor listrik, gerind, dan lain-lain.

b) Cold Work Permit

Ijin ini harus dimiliki pekerja yang pekerjaannya tidak

dikerjakan tidak menimbulkan nyala api atau panas. Cara kerja

yang dapat dikategorikan dalam hal ini adalah penggantian

valve, penggantian pipa, pengecekan peralatan, pembersihan

material, dan lain-lain.

c) Confined Space Work Permit

Ijin bekerja untuk pekerjaan di ruangan tertutup, hampa udara

atau ruangan dengan kandungan oksigen terbatas. Misalnya:

membersihkan reaktor, tangki– tangki, dan lain – lain. Sebelum

melakukan pekerjaan ini harus dilakukan pengujian terhadap

BAB III

DESKRIPSI PROSES DAN ALAT INSTRUMENT 3.1. Bahan Baku yang Digunakan

Bahan baku yang digunakan oleh PT. Lotte Chemical Titan

Nusantara terdiri dari dua jenis, yaitu sebagai berikut :

3.1.1. Bahan Baku Utama

Bahan baku utama PT. Lotte Chemical Titan Nusantara pada Train

2 adalah Ethylene (C2H4), sebagai bahan baku utama pada proses pembuatan powder polimer pada unit prepolimerisasi dan unit

polimerisasi. Berikut sifat fisik dari ethylene:

Rumus molekul : C2H2

Berat molekul : 28,05 g/mol

Fase / warna : gas / tidak berwarna

Densitas (0oC, 1 atm) : 0,0783 lb/cuft

Titik leleh/titik didih (1 atm) : -169oC/-103,9oC

kelarutan dalam 100 bagian: Air = 26 cc/Alkohol = 360 cc

Tabel 3.1 Komposisi Ethylene

(Sumber: Material Training PT. PENI, 1998)

Ethylene digunakan sebagai monomer dalam pembuatan

polyethylene. Kebutuhan ethylene PT. Lotte Chemical Titan Nusantara

sebagian diimpor dari pabrik BP Amoco Chemicals di luar negeri dan

sebagian dari PT. Chandra Asri Petrochemical Center (CAPC) dengan

perbandingan 50% impor dan 50% dari PT. Chandra Asri Petrochemical

Center (CAPC). Ethylene impor dibawa ke pelabuhan khusus (Jetty)

dalam bentuk cair dengan sebuah kapal tanker berkapasitas minimal

3.000 ton. Kemudian dialirkan ke tangki penyimpanan Ethylene Storage

Tank (7-T-350) dalam bentuk cair dengan suhu -103oC dan tekanan 23-26 barg dengan kecepatan 2,53 x 103 m3/jam. Kapasitas tangki penyimpanan ethylene adalah 12.000 ton dan hanya terisi 8.000 ton. Pada Ethylene

Storage Tank dilengkapi dengan Ethylene Vaporizer yang berfungsi untuk

mengubah fase ethylene liquid menjadi ethylene vapor sebelum ditransfer

Komposisi % Volume

C2H4 Min 99,9

C2H2 Maks 0,0001

CO Maks 0,00002

CO2 Maks 0,00002

O2 Maks 0,09966

H2S Maks 0,0002

ke train. Ethylene PT. Chandra Asri Petrochemical Center (CAPC) masuk

dalam bentuk uap dengan debit 704.023 m3/jam melalui pipa bawah tanah. Kebutuhan ethylene untuk proses adalah ± 50 ton/jam.

3.1.2. Bahan Baku Pendukung

Bahan baku pendukung yang digunakan untuk produksi

polietilen pada train 2 antara lain :

a) Butene (C4H8),

Butene (C4H8) sebagai comonomer, butene-1 (C4H8) digunakan sebgai pengatur densitas dari produk polyethylene pada proses

polimerisasi. Densitas polimer diatur dengan ratio butene terhadap

ethylene (R C4/C2), karena butene merupakan rantai cabang pada

rantai utama polyethylene. Apabila butene terlalu tinggi, maka

densitas polimer akan turun karena percabangan akan semakin

banyak hingga struktur ruang polimer akan melebar dan volumenya

membesar, berlaku sebaliknya. Semakin kecil konsentrasi butene,

maka semakin sedikit dan pendek percabangan yang dihasilkan.

Kondisi ini membuat jarak antara molekul polyethylene semakin

dekat sehingga densitasnya semakin besar.

Kebutuhan butene diimpor dari luar negeri dengan

menggunakan kapal tanker dengan kapasitas sebesar 850-1.000 ton

26-30oC dalam bentuk cair pada tekanan 2,5-3 barg. Berikut ini merupakan spesifikasi dari butene-1.

Rumus molekul : CH2=CHCHCH3

Berat molekul : 56,10 g/mol

Fase/warna : gas/tidak berwarna

Titik leleh/titik didih (1 atm) : -145oC/-10oC Specific gravity : 0,6

Tabel 3.2 Komposisi Butene

Komposisi % Volume

C4H8 Min 99,9

H2 Maks 0,001

O2 Maks 0,001

CO Maks 0,001

CO2 Maks 0,001

H2O Maks 0,096

(Sumber: Material Training PT. PENI, 1998)

b) Hidrogen (H2)

Hidrogen (H2) digunakan sebagai pengatur Melt Index (MI) pada unit polimerisasi dengan cara menghentikan reaksi polimerisasi

dengan pemutusan rantai polimer. Pemutusan rantai karbon tersebut

mengakibatkan berat molekul yang dihasilkan lebih rendah dan

kekuatannya berkurang seiring dengan penurunan viskositasnya,

ethylene. Hidrogen berbanding lurus dengan MI, semakin banyak

hidrogen yang ditambahkan maka MI akan naik dan sebaliknya.

Kebutuhan gas hidrogen dipasok oleh PT. United Air Product

Indonesia (UAP) sebesar ±51,48 m3/jam dan dari PT. Air Liquid Indonesia (ALINDO) sebesar ±72,548 m3/jam. Berikut ini merupakan spesifikasi dari hidrogen.

Rumus molekul : H2

Berat molekul : 2,016 g/mol

Fase / warna : gas/tidak berwarna

Titik leleh/titik didih (1 atm) : -259,1oC/-252,7oC Densitas (0oC, 1 atm) : 0,0111 lb/cuft

Specific gravity : 0,07

Kelarutan dalam 100 bagian :Air=2,1cc/Alkohol=0,85cc

Tabel 3.3 Komposisi Hidrogen

Komposisi %Volume

H2 Min 98

O2 Maks 0,67

CO Maks 0,33

CO2 Maks 0,33

H2O Maks 0,67

c) Nitrogen (N2)

Nitrogen (N2) merupakan gas inert yang digunakan untuk membantu mengatur tekanan dalam reaktor dan sistem conveying.

Nitrogen yang digunakan PT. Lotte Chemical Titan Nusantara dipasok

oleh PT. United Air Product (UAP) sebanyak 1.765,6 Nm3/jam dan PT. Air Liquid Indonesia (ALINDO) sebanyak 708,415 Nm3/jam. Nitrogen yang disuplai oleh PT. United Air Product (UAP) terdiri dari 2 jenis,

yaitu :

1. Medium Pressure Nitrogen, yaitu nitrogen bertekanan 7 barg

dan rata-rata aliran maksimumnya 7.420 Nm3/jam. Nitrogen jenis ini berfungsi sebagai conveying powder polimer,

membersihkan reaktor (purging), regenerasi alat, purifikasi, dan

untuk menaikkan tekanan.

2. High Pressure Nitrogen, yaitu nitrogen dengan tekanan 30 barg

dan rata-rata aliran maksimumnya 860 Nm3/jam. Nitrogen jenis ini berfungsi sebagai gas pembawa katalis pada catalyst

injection system serta sebagai pengatur tekanan dalam reaktor.

d) Katalis

Katalis yang digunakan dalam proses polimerisasi di PT. Lotte

Chemical Titan Nusantara ada 3 macam yaitu : katalis Ziegler-Natta,

kromium, dan LL Sylopol (turunan katalis Ziegler-Natta). Namun hanya

katalis Ziegler-Natta yang dibuat oleh PT. Lotte Chemical Titan Nusantara,

Katalis Ziegler-Natta dan LL Sylopol merupakan campuran dari Ti[OR]Cl2, Mg[OR]Cl, MgCl2, dan BuMgCl. Perbedaan dari keduanya terletak pada rasio A1/Ti yang dikandungnya, namun hanya katalis Ziegler-Natta yang

dibuat oleh PT. Lotte Chemical Titan Nusantara. Sedangkan katalis LL

Sylopol diimpor dari luar negeri.

Katalis Ziegler-Natta digunakan untuk pembuatan polyethylene jenis

High Density Polyethylene (HDPE). Katalis Ziegler-Natta dibuat dari

reduksi Titanium Chloride (TiCl4) dan Titanium Propoxide (Ti(OR)4) pada Catalyst Preparation Unit (CPU). Hal ini dapat dicapai dengan

menggunakan campuran organomagnesium yang dibentuk oleh reaksi Mg

sebagai metal dengan Butyl Chloride (BuCl). Bentuk dari campuran

organomagnesium dan reduksi dari garam titanium adalah larutan yang

diproses dalam reaktor batch yang menggunakan hexane sebagai pelarut

atau solvent. Pada akhirnya penyerapan dimasukkan sebuah reaktan

tambahan Dimetilformanide (DMF) yang berfungsi sebagai donor electron.

Katalis kromium tidak dibuat di PT. Lotte Chemical Titan Nusantara

melainkan dibeli dalam bentuk Cr3+ untuk kemudian diaktifkan terlebih dahulu pada Catalyst Activation Unit (CAU) agar menjadi Cr6+ untuk kemudian digunakan pada Train 2 untuk menghasilkan polyethylene jenis

High Density Polyethylene (HDPE).

Katalis LL Sylopol dibeli dalam bentuk powder dan bisa langsung

untuk menghasilkan polyethylene jenis Linear Low Density Polyethylene

(LLDPE).

e) Co-Katalis

Co-katalis merupakan bahan yang membantu melindungi partikel

katalis dari impuritas yang berasal dari reagent, penyerapan di reaktor

atau dari dinding pipa. Co-katalis yang digunakan adalah Tri-n-Octyl

Alumunium (TnOA) dan Tri-Etil Aluminium (TEA). TnOA, yang berfungsi

sebagai scavenging poison dan untuk mengatur activity, ditambahkan

pada proses pembuatan katalis pada Train 1 dan pada unit

prepolimerisasi pada Train 1 dan Train 2. Sedangkan TEA yang berfungsi

sebagai scavenging impurities, ditambahkan pada Train 3 ditambahkan

saar star up reaktor dan secara terus menerus saat proses polimerisasi

berlangsung dalam reaktor. Berikut sifat fisik dari katalis Ziegler-Natta :

Wujud : padat berupa bubuk/tepung

Warna : Keunguan

f) Solvent (normal-Hexane)

Solvent berfungsi sebagai media terjadinya reaksi antara ethylene

dengan katalis yang digunakan pada saat pembuatan prepolimerisasi

sebagai pelarut pada unit prepolimerisasi. Karena yang menggunakan unit

prepolimerisasi hanya Train 1 dan Train 2, maka heksana hanya

digunakan pada Train 1 dan Train 2. Pada Train 3 tidak menggunakan

heksana pada proses pembuatan polimer polyethylene. Berikut sifat fisik

Wujud : cair

Warna : tidak berwarna

Kemurnian : p.a 99%

g) Zat Additive

Zat aditif merupakan bahan pembantu yang menentukan spesifikasi

polimer yang dihasilkan. Zat aditif yang ditambahkan berguna sebagai zat

penambah sifat polyethylene agar tahan terhadap mechanical stress dan

thermal stress. Penambahan zat aditif ini dilakukan sebelum polyethylene

dibentuk menjadi pellet di extruder. Macam-macam zat aditif yang

digunakan yaitu :

1. Catalyst Neutralizer/Acid Scavenger/Lubricating digunakan untuk

menghilangkan efek kimia dari deaktivasi katalis residu terutama

untuk menghindari lengket pada ekstruder, biasanya menetralkan

asam lemah.

Contoh : Calcium Stearat, Zinc Oxide

2. Anti Bloking digunakan untuk polyethylene jenis film agar mudah

untuk dipisahkan/mudah untuk dibuka. Selain itu, aditif jenis ini juga

dapat menambahkan sifat optic pada polimer.

Contoh : Silica, Sylobloc Product

3. Antioxidants untuk melindungi polimer dari degradasi selama proses

melting, menjadikan produk yang dihasilkan lebih tahan lama.

4. UV/Light Stabilizer merupakan bahan kimia yang dapat mengurangi

degradasi akibat efek dari sinar ultra violet selama berada dibawah

terik sinar matahari dan sebagainya.

Contoh : Tinuvin

5. Slip Additive, khususnya untuk film agar lebih halus.

Contoh : Erucamide, Crodamide Product

3.2. Produk yang Dihasilkan

PT. Lotte Chemical Titan Nusantara memproduksi dua jenis produk

polyethylene yang didasarkan atas densitasnya, yaitu High Density

Polyethylene (HDPE) dan Linear Low Density Polyethylene (LLDPE)

dengan merek dagang Titanvene.

Sedangkan, berdasarkan polyethylene yang dihasilkan dari proses

polimerisasi secara keseluruhan, Petrokimia Nusantara Interindo (1998)

mengklasifikasikannya menjadi:

3.2.1. HDPE (High Density Polyethylene)

Produk yang dihasilkan oleh PT. Lotte Chemical Titan Nusantara

adalah polyethylene HDPE dengan merk dagang Titanvene. HDPE

digunakan sebagai bahan baku pembuatan peralatan rumah tangga,

ember, kerat plastik, mainan anak-anak, dan lain-lain. Kapasitas produksi

HDPE di PT. Lotte Chemical Titan Nusantara sebesar 250.000 ton/tahun.

Dengan masing-masing kapasitas produksi pada train 1 menggunakan

Aplikasi Kode

katalis Chromium sebesar 125.000 ton/tahun. Adapun keunggulan Produk

Titanvene HDPE (High Density Polyethylene) adalah sebagai berikut:

a) Daya tahan yang konsisten.

b) Penampilan permukaan yang amat halus.

c) Bebas dari bau maupun pelunturan warna.

d) Berguna untuk mencetak kotak makanan berdinding tipis,

ember maupun berbagai jenis kerat plastik dan tangki.

Tabel 3.4 Spesifikasi Produk HDPE pada Unit Train 1

(Sumber: Material Training PT. PENI, 1998)

Tabel 3.5 Spesifikasi ProdukHDPE pada Unit Train 2

(Sumber: Material Training PT. PENI, 1998)

3.2.2. LLDPE (Linier Low Density Polyethylene)

Produk yang dihasilkan oleh PT. Lotte Chemical Titan Nusantara

adalah polyethylene LLDPE dengan merk dagang Titanvene LLDPE

digunakan sebagai bahan baku pembuatan berbagai macam kantong

plastik, mulai dari kemasan tipis produk makanan sampai kantong

plastik tebal untuk beban berat. Dengan kapasitas produksi LLDPE

pada Train 3 sebesar 200.000 ton/tahun dengan menggunakan katalis

sylopol. Adapun keuntungan produk Titanvene LLDPE (Linear Low

Density Polyethylene) diantaranya :

a. Mutu yang konsisten pada setiap pengiriman.

b. Tingkat kontaminasi dan kandungan gel yang amat rendah.

c. Bahan baku untuk pembuatan berbagai macam kantong

plastik.

d. Injeksi moulding dengan polyethylene LLDPE menghasilkan

produk-produk plastik bermutu tinggi dengan tekstur

permukaan yang amat halus serta daya tahan yang tinggi.

Tabel 3.6 Spesifikasi Produk LLDPE pada Unit Train 3

(sumber: Material Training PT.PENI, 1998)

Aplikasi Kode Produk Melt Index (g/10 min)

Densitas

(kg/m3) Produk

LL0209AA 1,0 920 Sak film, kemasan pangan

industri

LL0209SR 1,0 920 Kemasan pangan, kemasan

belanja

LL0220AA 2,0 920 Film untuk pertanian

LL0220SR 2,0 920 Kemasan pangan, kemasan

Untuk membedakan spesifikasi produk dilakukan dengan sistem

kode produk sebagai berikut :

HD 00 00 XX

Jenis Produk Densitas Melt Index Kode Zat Aditif*

*AA untuk standar (tanpa modifikasi), dan GA untuk formulasi khusus

(untuk blow molding)

3.2.3. Kualitas Produk

PT. Lotte Chemical Titan Nusantara menghasilkan produk yang

dapat digunakan untuk berbagai aplikasi. Berdasarkan kualitas produk

yang dihasilkan, polyethylene dapat digolongkan menjadi beberapa jenis,

yaitu :

a. Prime, Merupakan produk yang mempunyai kualitas yang sesuai

dengan spesifikasi yang diinginkan pemesan.

b. Near Prime, Merupakan produk yang mempunyai kualitas yang

sedikit menyimpang dari spesifikasi yang diinginkan oleh

pemesan.

c. Off Grade, Produk yang tidak sesuai dengan yang diinginkan

ukurannya oleh pemesan.

d. Scrap, Produk yang kurang sempurna dimana terjadi kesalahan

3.3. Tahapan Proses Pembuatan Polyethylene

Produk polyethylene yang dihasilkan oleh PT. Lotte Chemical Titan

Nusantara terdiri dari atas High Density Polyethylene (HDPE) dan Linear

Low Density Polyethylene (LLDPE). Polimerisasi berlangsung antara fase

gas (gas compose) dan fase padat (katalis) dengan menggunakan sebuah

Fluidized Bed Reactor. Secara umum proses pembuatan polyethylene di

PT. Lotte Chemical Titan Nusantara dapat dilihat pada block flow diagram

dibawah ini :

Gambar 3.1 Block Flow Diagram dari Proses Produksi Polietilena (Sumber: Data Departemen Produksi PT. Lotte Chemical Titan

Nusantara,2013)

Keterangan :

1. RSU (Reagent Storage Unit) = Unit Penyimpanan Reagen

2. CAU (Catalyst Preparation Unit) = Unit Pengaktifan Katalis

3. FPU (Feed Purification Unit) = Unit Pemurnian Bahan Baku

4. PPU (Prepolymerization Unit) = Unit Prepolimerisasi

5. SRU (Solvent Recavery Unit) = Unit Pemurnian Solvent

6. PU (Polimerization Unit) = Unit Polimerisasi

7. APU (Additive and Pelletizing Unit) = Unit Additive dan Pelletizing

3.4. Proses Produksi Polyethylene Jenis HDPE pada Train 2

Pada Train 2 memproduksi polyethylene jenis HDPE (High Density

Polyethylene) dengan katalis yang digunakan berupa katalis Chromium.

Dimana katalis tersebut hanya diaktifkan dari Cr3+ menjadi Cr6+ selanjutnya diinjeksikan ke reaktor utama fluidized bed reactor. Proses

produksi HDPE pada Train 2 secara umum sama seperti pada Train 1,

namun perbedaannya adalah pada tahap kedua. Pada Train 1 yang

menggunakan katalis Ziegler-Natta, katalis disiapkan di unit persiapan

katalis, sedangkan pada Train 2 yang menggunakan katalis Cr (kromium),

katalis diaktivasi di unit aktivasi katalis (Catalyst Activation Unit/CAU).

Dalam prosesnya meliputi bebetapa tahapan. Adapun tahapan-tahapan

tersebut adalah sebagai berikut :

3.4.1. Reagent Storage Unit (RSU)

Reagent Storage Unit merupakan unit penyimpanan reagen yang

dipakai pada proses di PT. Lotte Chemical Titan Nusantara. Reagen yang

disimpan adalah reagen yang digunakan pada Catalyst Preparation Unit

(CPU), Solvent Recovery Unit (SRU) dan pada Pre-polymerization Unit

(PPU). Reagen yang telah diterima oleh PT. Lotte Chemical Titan

Nusantara akan disimpan di area khusus dan pada jarak yang aman dari

processing plant. Semua tangki yang dipakai pada RSU diselimuti dengan

nitrogen untuk mencegah masuknya oksigen ke dalam tangki

penyimpanan. Karena adanya oksigen dapat memicu ledakan atau

proses start up dan proses pembersihan, sangat penting untuk mencegah

bahan kimia yang disimpan berkontak dengan air dan udara. Hal ini bisa

dicegah dengan cara melakukan flushed pada sistem dengan solvent dan

di purged dengan nitrogen untuk mencegah kontaminasi.

Karena ada beberapa bahan kimia yang dapat terbakar dengan

sendirinya ketika kontak dengan udara (walaupun tanpa sumber api) atau

beraksi cepat dengan air, seperti tri-n-octyl aluminium (TnOA) dan tri ethyl

aluminium (TEA), keduanya membutuhkan penyimpanan khusus, yang

sesuai dengan rekomendasi dari supplier akan disimpan di area khusus

yang mudah diakses oleh fork lift trucks. Ruang khusus untuk pemindahan

TnOA disediakan dari tempat penyimpanan ke dilution drum. Ruang

pemindahan TnOA harus memenuhi kriteria berikut :

1. Memiliki dasar lantai beton (pondasi yang kuat atau padat) yang

mampu menahan beban dari container dan mencegah bahan kimia

keluar dari container.

2. Atap untuk melindungi dari cuaca yang ekstrim, seperti sinar

matahari yang terlalu terik atau hujan badai, yang dapat

dihancurkan apabila sewaktu-waktu terjadi kebakaran.

3. Sistem pemadam kebakaran yang dapat diaktifkan dari cara jarak

Berikut ini adalah bahan kimia yang disimpan dalam RSU :

Tabel 3.7. berbagai Jenis Reagen, Kuantitas, dan Peruntukannya

No. Bahan Kuantitas Satuan Peruntukan

1. TEA 1235 kg Train 3 + SRU

2. Mg 312.4 kg CPU

3. I 20 kg CPU

4. Ti(OR)4 685.6 kg CPU

5. TiCl4 365.6 kg CPU

6. BuCl 1825.2 kg CPU

7. Isobutanol 18.4 kg CPU

8. DMF 18.2 kg CPU

9. BIPT 200 kg CAU

10 TnOA 1228 kg CPU dan PPU Train 1

11. HCl 3000 kg Utilitas

12. NaOH 1560 kg Utilitas

13.

Solvent

(n-hexane) 18.02 MT CPU dan PPU Train 1 & 2

Tabel 3.8. Reagen dan Tempat Penyimpanannya

No. Reagen Unit Penyimpanan

1.

BuCl 0-D-041

2.

Ti(OR)4 0-D-042

3.

TiCl 0-D-043

4.

DMF 0-D-044

5.

Isobitanol 0-D-045

6.

Diluted TnOA 0-D-125

7.

TnOA dalam ISO container TnOA bunker

8.

TEA dalam ISO container TEA bunker

9.

Mg bubuk dalam drum Mg bunker

Gambar 3.2. ISO Container untuk Menyimpan TEA (kiri) dan TnOA (kanan)

(Sumber: PT. Lotte Chemical Titan Nusantara, 2018)

3.4.2. Feed Purification Unit (FPU)

Feed Purification unit berfungsi untuk menyaring impurities atau

pengotor yang terdapat di dalam bahan baku yang akan digunakan untuk

proses pembuatan polyethylene. Adanya pengotor pada bahan baku

dapat mempengaruhi hasil dari produk polyethylene yang dihasilkan dan

dapat menyebabkan kerusakan atau penurunan dari aktivitas katalis.

Jenis pengotor yang dihilangkan antara lain sulfur (S), asetilen (C2H2), karbon monoksida (CO), oksigen (O2), air (H2O), karbon dioksida (CO2) dan metana (CH4).

A. Tahap penyiapan bahan baku ethylene terdiri dari 6 langkah, yaitu: 1. Penguapan ethylene menggunakan Ethylene Vaporizer

(7-E-350)

Sebelum dimurnikan, bahan baku berupa ethylene cair dalam tangki

(7-T-350) diuapkan dari fase cair menjadi fase uap dengan Ethylene

Vaporizer (7-E-350). Penguapan ethylene dilakukan karena ethylene

Fluidized Bed Reactor (1-R-400) adalah ethylene fase gas. Ethylene

dipompa dengan Ethylene Pump (7-P-350) yang berada di dalam tangki

menuju 7-E-350. Freon yang berada di dalam shell dipanaskan dengan

cooling water bertemperatur tinggi dari proses yang berada dalam tube

bawah untuk menguapkan freon. Freon menguap ke atas, panas freon

digunakan untuk menguapkan ethylene yang berada dalam tube atas.

Ethylene yang telah diuapkan kemudian dialirkan menuju unit

pemurnian untuk dipisahkan dari impuritasnya. Di aliran ini, ethylene

harus memenuhi spesifikasi berikut:

Tabel 3.9. Spesifikasi Ethylene sebelum Dimurnikan

Senyawa Kandungan Senyawa Kandungan

Sulfur Maks. 2 ppm Acetylene Maks. 5 ppm

Karbon

Monoksida Maks. 2 ppm Oksigen Maks. 5 ppm

Air Maks. 10 ppm Karbon Dioksida Maks. 5 ppm

2. Pemisahan sulfur dari ethylene menggunakan Sulphur Absorber (0-R-910)

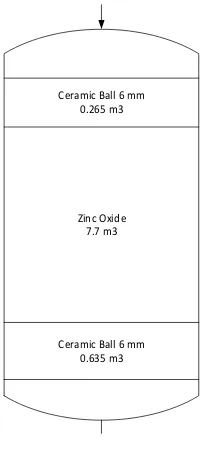

Ceramic Ball 6 mm 0.265 m3

Zinc Oxide 7.7 m3

Ceramic Ball 6 mm 0.635 m3

Gambar 3.3 Absorber untuk Penghilangan Sulfur

(Sumber: Data Utilitas PT. Lotte Chemical Titan Nusantara, 2018)

Sulfur dipisahkan dari ethylene karena dapat mengakibatkan korosi

pada peralatan operasi dan mematikan aktivitas katalis (poisoning) Cu

(tembaga) dan Pd (palladium). Sebelum dihilangkan kandungan sulfurnya,

ethylene terlebih dahulu dinaikkan suhunya dari 25oC menjadi 30oC. Ethylene pada tekanan 29 barg melewati Sulphur Preheater (0-E-920).

Penghilangan sulfur dilakukan pada Sulphur Absorber (0-R-910) dimana

pada absorber tersebut digunakan katalis zinc oxide (ZnO). Ethylene akan

mengalir dari bagian bawah absorber dan akan melewati katalis ZnO dan

bereaksi sehingga sulfur akan terabsorbsi dan ethylene yang sudah

dihilangkan sulfurnya akan keluar melalui bagian atas absorber. Kondisi

Reaksi yang terjadi pada absorber adalah sebagai berikut :

ZnO (s) + H2S (g) → ZnS (g) + H2O (l) (3.1) 2ZnO (s) + 2SO2(g) → 2ZnS (g) + 3O2 (g) (3.2)

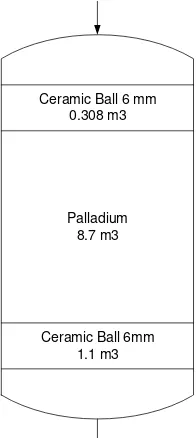

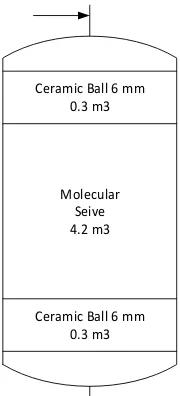

3. Pemisahan acetylene dari ethylene menggunakan Acetylene Hydrogenator (0-R-920)

Ceramic Ball 6 mm 0.308 m3

Palladium 8.7 m3

Ceramic Ball 6mm 1.1 m3

Gambar 3.4 Absorber untuk penghilang asetilen

(Sumber : Data Utilitas PT. Lotte Chemical Titan Nusantara,2018)

Acetylene dipisahkan dari ethylene di dalam Acetylene

Hydrogenator (0-R-920) dengan prinsip hidrogenasi, yaitu mereaksikan

acetylene dalam ethylene dengan hidrogen sehingga menghasilkan

ethylene. Katalis yang digunakan adalah katalis Pd (palladium).

Ethylene melewati Hydrogenator Preheater (0-E-921) sebelum

ethylene yang telah dihilangkan acetylene nya akan keluar melalui

bagian atas absorber (0-R-920). Pada proses ini acetylene yang tadinya

berkadar 5 ppm, akan berkurang menjadi 1 ppm. Reaksi yang terjadi

adalah:

4. Pemisahan karbon monoksida dan oksigen dari ethylene

menggunakan Absorber Treater (0-R-930)

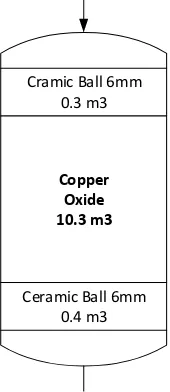

Cramic Ball 6mm 0.3 m3

Copper Oxide 10.3 m3

Ceramic Ball 6mm 0.4 m3

Gambar 3.5 Absorber untuk penghilangan Karbon Monoksida dan Oksigen

(Sumber: Data Utilitas PT. Lotte Chemical Titan Nusantara, 2018)

Penghilangan CO dan O2 dilakukan pada kolom CO/O2 Absorber Treater (0-R-930 A/B/C). Karbon monoksida akan dihilangkan dengan

reaksi oksidasi menggunakan katalis copper oxide (CuO) Sud Chemie

Girder catalyst (G-66-B) sehingga menghasilkan karbon dioksida (CO2).

Copper (Cu) sehingga akan menghasilkan CuO. Sebelum masuk ke

dalam 0-R-930, ethylene dipisahkan menggunakan steam bertekanan

rendah di dalam Treater Preheater 0-E-932 dari temperatur awal 40oC hingga mencapai temperatur reaksi yaitu 80oC. Karbon monoksida dan oksigen dikurangi sampai kadarnya masing-masing kurang dari 0.2 ppm

dengan kandungan awal CO dari 5 ppm menjadi 0.2 ppm dan kandungan

O2 turun dari kandungan 5 ppm menjadi 0.2 ppm. Reaksi yang terjadi adalah :

a. Tahap 1 (reaksi oksidasi):

CO + CuO → CO2 + Cu (3.5)

2Cu + O2→ 2CuO (3.6)

b. Tahap 2 (reaksi reduksi):

c. Tahap 3 (penghilangan sisa karbon monoksida dan oksigen)

Terjadi reaksi oksidasidan reduksi secara bersamaan.

O2+ 2Cu → 2CuO (3.7)