LAMPIRAN A

PERHITUNGAN NERACA MASSA

Pra rancangan pabrik pembuatan bio-oil dengan proses fast pyrolisis (pirolisis cepat) menggunakan bahan baku batang jagung dengan ketentuan sebagai berikut. Kapasitas produksi : 2.000 ton/tahun.

Basis perhitungan : 1 jam operasi. Waktu kerja per tahun : 330 hari. Satu hari operasi : 24 jam.

Satuan perhitungan : kg/jam dan kmol/jam.

Kapasitas Produksi Perjam =

ton 1

kg 1.000 x jam 24

hari 1 x hari 330

tahun 1 x tahun

ton 2000

= 252,5252

jam kg

Kemurnian Produk : 96 % Bio-oil sebagai produk ;

=

jam kg x 252,5252 %

96 = 242,4242

jam kg

Dari perhitungan alur mundur, untuk menghasilkan 242,4242 kg/jam bio-oil dibutuhkan bahan baku batang jagung halus sebanyak 560,4753 kg/jam. Jumlah batang jagung daur ulang 140,1188 kg/jam. Massa molekul realatif (kg/kmol):

Bio-oil = 60,0333 kg/kmol

Lignoselulosa (C10H12O4)10 = 1960 kg/kmol

C = 12,0111 kg/kmol

CO = 28,0105 kg/kmol

CO2 = 44,0147 kg/kmol

CH4 = 16,0427 kg/kmol

H2 = 2,0016 kg/kmol

O2 = 32 kg/kmol

N2 = 28,02 kg/kmol

H2O = 18,0016 kg/kmol

Mol Bio-oil =

kmol kg

jam kg

0333 , 60 242,4242

= 4,0381 kmol

Komposisi Batang Jagung dalam % massa (Basis:100) - Lignoselulosa = 84%

- Impuritis = 16 % (Hambali, dkk.,2007)

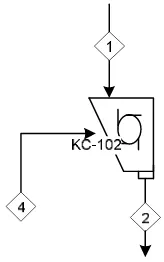

LA.1 Knife cutter (KC-103)

Fungsi: mengecilkan ukuran batang jagung sebelum masuk kedalam vibrating screen (VS-104)

Gambar LA.1 Diagram Alir Unit Persiapan Bahan Baku Persamaan Neraca Massa pada Unit Persiapan Bahan Baku

F1+F4 = F2

Efisiensi pengecilan ukuran batang jagung oleh Knife Cutter = 80%. (Walas, 1988). Dalam knife cutter ini hanya 80% batang jagung yang berhasil dikecilkan menjadi ukuran diameter 1 mm.

Alur masuk

Batang jagung yang harus disuplay setiap jam adalah 700,5941 kg/jam

Didalam knife cutter hanya berhasil dihaluskan 80 % sehingga 20 % lagi akan di recycle kembali dari vibrating screen ke knife cutter.

Batang jagung yang harus disuplai dari penyimpanan: = 700,5941 /

Batang jagung yang direcycle = 700,5941 / = 140,1188 kg/jam

Alur keluar dari knife cutter (alur 3)

= +

= 560,4753 + 140,1188

= 700,5941 kg/jam

Tabel berikut adalah neraca massa pada Unit Persiapan Batang Jagung. Tabel LA.1 Neraca Massa pada Unit Persiapan Bahan Baku

Komponen Masuk (kg/jam) keluar (kg/jam)

alur 1 alur 4 alur 2

Batang jagung 560,4753 140,1188 700,5941

Total 700,5941 700,5941

LA.2 Vibrating Screen (VS-104)

Fungsi: Menyaring batang jagung yang telah dihaluskan oleh Knife Cutter (KC) sampai 1 mm.

Gambar LA.2 Diagram Alir Vibrating Screen (VS-103)

Asumsi efisiensi penyaringan batang jagung pada Vibrating Screen adalah 80% . Dalam vibrating screen akan dipisahkan semua batang jagung yang ukurannya 1 mm dari batang jagung yang ukurannya lebih besar dari 1 mm (Walas, 1988).

Persamaan Neraca Massa padaVibrating Screen (VS-104) F2 = F3 + F4

= 700,5941 / = /

= 140,1188 kg/jam F3 = F2 – F4

= 700,5941 – 140,1188 = 560,4753 kg/jam

Tabel LA.2 Neraca Massa pada Vibrating Screen (VS-104)

Komponen masuk (kg/jam) keluar (kg/jam)

alur 2 alur 3 alur 4

Batang jagung 700,5941 560,4753 140,1188

Total 700,5941 700,5941

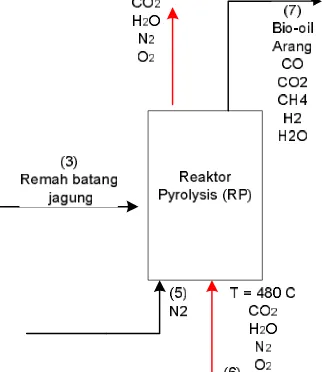

LA.3 Reaktor (R-201)

Fungsi: mengurai remah batang jagung (corn stover) dalam proses pemanasan pada suhu 480 oC sehingga terbentuk bio-oil, gas, dan arang.

N2 5

Gambar LA.3 Diagram Alir Reaktor Pyrolisis (R-201) Persamaan Neraca Massa pada Reaktor Pyrolisis (R-201)

F3 + F5 = F7 Reaksi pada Reaktor Pyrolysis (RP)

Massa remah jagung masuk ke raktor sama dengan jumlah remah jagung yang keluar di alur 4 Vibrating Screen sehingga F3 = 560,4753 kg/jam

konversi Lignoselulosa = 100 % (Hambali,2007)

(C10H12O4)10 6,203C6H10O5(l)+ 66,976C(s)+ (6,404CO2 + 3,852CO +4,159CH4+

9,734H2) (g) + 17,136 H2O

(Simulation of Olive Pits Pyrolysis in a Rotary Kiln Plant thermal science, 2011). 480 0C

batang jagung 3 REAKTOR Bio-oil Arang (C) syngas 7

Alur 3

Massa (C10H12O4)10 = 560,4753 kg/jam

Mol (C10H12O4)10 =

560,4753

= 0,2954 kmol/jam Hasil reaksi

Alur 7

Mol bio-oil = 4,0381 kmol

Mol C = , x 0,2954 = 19,7847 kmol

Mol CO2 = ,

x 0,2954 = 1,8917 kmol

Mol CO = , x 0,2954 = 1,1379 kmol Mol CH4 = 4.1591 x 0,2954 = 1,2286 kmol

Mol H2 = ,

x 0,2954 = 2,8754 kmol

Mol H2O = ,

x 0,2954 = 5,0620 kmol F7 Bio-oil = 4,0381 x 60,0333 = 242,4242 kg/jam F7 C = 19,7847 x 12,0111 = 237,6360 kg/jam

Komposisi Produk Gas Sintesis (Syngas) serta Berat Molekulnya

Komposisi (% mol) Berat Molekul (kg/kmol)

H2 56,4 2,016

N2 33,1 28,020

CH4 7,1 16,040

H2O 1,7 18,016

CO 1,3 28,010

CO2 0,4 44,010

(Sumber : Subekti, 2005 dan Perry and Green, 1999)

F7 CO2 = 1,8917 x 44,0147 x 0,4% = 0,3330 kg/jam

F7 CO = 1,1379 x 28,0105 x 1,3% = 0,4143 kg/jam F7 CH4 = 1,2286 x 16,0427 x 7,1% = 1,3994 kg/jam

F7 H2 = 2,8754 x 2,0016 x 56,4% = 3,2460 kg/jam

Alur5

Kebutuhan gas N2 sebagai pendorong partikel – partikel yang terdapat pada reaktor

pyrolisis (R-201) 10% dari jagung yang masuk (www//:CO2_Compound.com). F5 =

10% dari jagung yang masuk = 10% x 560,4753 kg/jam = 56,0475 kg/jam

F5 = 56,0475 kg/jam x 33,1% = 16,2027 kg/jam

Alur 6

2

CO

N = 1 2

2

CO kmol x Q Q

CO reaktor

= 1 2

kkal/jam 5.732,5174

kkal/jam

09 639.294,42

CH kmol x

= 1,1152 kmol

2

CO

F =

2

CO

N x

2

CO

BM

= 1,1152 kmol x 16,0427 kg/kmol = 17,8908 kg/jam

O H

N 2 = x kmolH O Q

Q

O H reaktor

2 1

2

= x1kmolH2O

kkal/jam 1

10.549,548

kkal/jam 09

639.294,42

= 1,2715 kmol

O H F

2 = NH2Ox BMH2O

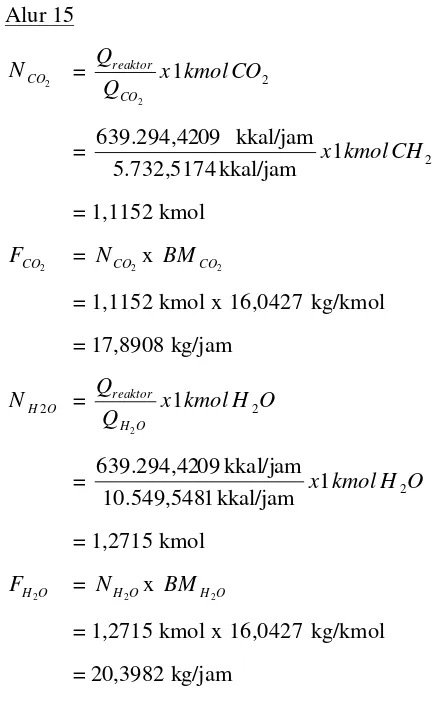

Alur 15

= 1,1152 kmol x 16,0427 kg/kmol = 17,8908 kg/jam

= 1,2715 kmol x 16,0427 kg/kmol = 20,3982 kg/jam

Tabel berikut adalah neraca massa pada Reaktor Pyrolisis (R-201) Tabel LA.3 Neraca Massa pada Reaktor Pyrolisis (R-201)

Komponen Massa Masuk (kg/jam) Massa Keluar (kg/jam)

Alur 3 Alur 5 Alur 6 Alur7 Alur 15

Lignoselulosa Impuritis Bio-oil Arang (C)

470,7993 89,6760

--- 16,2027

17,8908

20,3982

--- 89,6760 242,4242

17,8908

20,3982

Sub total 560,4753 16,2027 38,2890 576,678 38,2890

LA.4 Cyclone (CY-205)

Fungsi : Memisahkan karbon yang masih ada pada gas yang berasal dari Reaktor Pyrolisis

Gambar LA.4 Diagram Alir Cyclone (CY-205) Persamaan Neraca Massa pada Cyclone (CY-205)

F8 = F9 + F10 Alur 9

Asumsi : efisiensi peyisihan karbon aktif = 100% (hasil maksimum). F8 Karbon aktif (C) = F9 Karbon aktif (C) = 237,6360

jam kg

Alur 10

F8 Bio-oil = F10 Bio-oil = 242,4242

jam kg

F8 CO2 = F10 CO2 = 0,3330 jam

kg

F8 CO = F10 CO = 0,4143

jam kg

F8 CH4 = F10 CH4 = 1,3994

jam kg

F8 H2 = F10 H2 = 3,2460

jam kg

F8 H2O = F10 H2O = 1,5491

Tabel berikut adalah neraca massa pada Cyclone. Tabel LA.4 Neraca Massa pada Cyclone (CY-205)

Komponen Massa Masuk (kg/jam) Massa Keluar (kg/jam)

Alur 8 Alur 9 Alur 10

Bio-oil Arang CO2

CO CH4

H2

H2O

242,4242 237,6360 0,3330 0,4143 1,3994 3,2460 1,5491

--- 237,6360

--- --- --- --

242,4242 --- 0,3330 0,4143 1,3994 3,2460 1,5491

Sub Total 237,6360 249,3660

Total 487,0020 487,0020

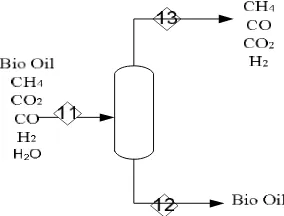

LA.5. Knock Out Drum (KO-208)

Fungsi : memisahkan gas dari cairan bio-oil. Dalam Knock Out Drum ini terjadi pemisahan Gas dan cair secara langsung (Paul, 2000).

Asumsi efisiensi alat : terpisah 100%

Gambar LA.5 Diagram Alir Knock Out Drum (KOD)

Persamaan Neraca Massa Pada Knock Out Drum (KOD) F11 = F12 + F13

Alur 11

Efisiensi Knock Out Drum (KOD) : 100 % F11 Bio-oil = F12 Bio-oil = 242,4242

Alur 13

F13 CO2 = F11 CO2 = 0,3330 jam

kg

F13 CO = F11 CO = 0,4143

jam kg

F13 CH4 = F11 CH4 = 1,3994 jam

kg

F13 H2 = F11 H2 = 3,2460 jam

kg

Tabel berikut adalah neraca massa pada Knock Out Drum (KO-208). Tabel LA.5 Neraca Massa pada Knock Out Drum (KO-208)

Komponen Massa Masuk (kg/jam) Massa Keluar (kg/jam)

Alur 11 Alur 12 Alur 13

Bio-oil CO2

CO CH4

H2

H2O

242,4242 0,3330 0,4143 1,3994 3,2460 1,5491

242,4242 --- --- --- ---

--- 0,3330 0,4143 1,3994 3,2460 1,5491

Sub Total 242,4242 6,9418

LAMPIRAN B

PERHITUNGAN NERACA PANAS

Basis perhitungan : 1 jam operasi. Temperatur referensi : 25 oC (298,15 K). Satuan perhitungan : kJ/jam

Tabel LB.1 Kapasitas Panas Gas

Komponen

Cp (J/mol.K)

A b x 10-2 T C x 10-5 T2 d x 10-9 T3 e x 10-12 T5

(J/mol.K)

H2

g : 17,6386

l : 58,8663

6,7006

-23,0694

-13,1485

-8.042,1300

105,8830

1.377,7600

-29,1803

0

N2

g : 29,4119 l : 14,7141

-0,3007

220,2570

0,5451

-3.521,4600

5,1319

179,9600

-42,5308

0

CH4

g : 38,3870

l : -7,7071

-7,3664

102,5620

29,0981

-166,5660

-263,8490

19.750,7000

80,0679

0

H2O

g : 34,0471

l : 18,2964

-0,9651

47,2118

3,2998

-133,8780

-20,4467

1.314,2400

4,3023

0

CO g : 29,0063

l : 14,9673

0,2492

214,3970

-1,8644

-3.247,0300

47,9892

158,0420

-28,7266

0

CO2

g : 19,0223

l : 11,0417

7,9629

115,9550

-7,3707

-723,1300

37,4572

15.501,9000

-8,1330

0

O2 g : 5,9865 0,0558 0,1400 -1,0938 0,2300

C c : 11,1800 1,0950 -0,4891 0 0

Tabel LB.2 Panas Pembentukan

Komponen Hf

0 Panas Laten Temperatur Hvl () Hm Beku Didih (kkal/mol) (kal/mol) (kal/mol) (oC) (oC)

H2 0 1.334,6000 29 -259,04 -252,61

N2 0 5.577,5000 172 -209,86 -195,80

CH4 -17,8900 8.179,5000 225 -182,60 -161,40

H2O

g : -57,7960

l : -68,3150 9.729,0000 1.436 0 100,00 CO -26,4200 6.065,3000 200 -207,00 -192,00

CO2 -94,0500 16.560,9000 1.991 -56,60 -78,50

O2 0 -183,00 -218,40

C c : 0

g : 171,2910 10.994 >3.500,00 4.200

Holtz, 1988 (kkal/mol); Richard and Rousseau, 1986 (kkal/mol), Perry and Green, 1997 (kkal/mol)

Tabel LB.3 Kapasitas Panas Estimasi

Tabel LB.3 Kontribusi elemen atom untuk metode Hurst dan Herrison (kkal/kmol.0K)

Gugus Harga (J/mol.0K) Harga (kkal/mol.0K) C

H O N S Na

K

10,86 7,56 13,42 18,74 12,36 31,4 68,78

2,6009 1,8056 3,2052 4,4758 2,972

7,5 6,8737 Perry and Green, 1997

Data estimasi kapasitas panas (Cp) dalam kkal/kmol.K (Metode Hurst dan Herrison) Cp Lignoselulosa = 189,9126 kkal/kmol.0K

Cp impuritis = 63,3042 kkal/kmol.0K Cp Bio-oil = 49,5874 kkal/kmol.0K

oil

H = -280,1946 kkal/mol

1 kkal = 4,184 kj (Geankoplis,1993)

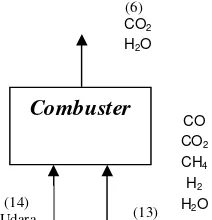

LB.1 Reaktor Pyrolisis (R-201) dan Combuster (E-203)

Gambar LB.1 Combuster (E-203)

Kapasitas panas masuk (298 K sampai 753 K)

dT

= 13.689,9057 j/mol = 13.689,9057 kj/kmol x

kj

= 3.271,9660 kkal/kmol

dT

= 20.401,7054 j/mol = 20.401,7054 kj/kmol x

kj

= 4.876,1246 kkal/kmol

dT

= 21.850,6921 j/mol = 21.850,6921 kj/kmol x

kj

= 5.222,4407 kkal/kmol

dT

= 13.396,3151 kj/kmol x

= 3.201,7961 kkal/kmol Neraca panas komponen

CO

= 44,5089kkal/kmol

kg/kmol

= 58,5487 kkal/jam CH4

= 5.222,4407kkal/kmol

= 11.712,9006 kkal/jam

= 3.201,7961kkal/kmol

kg/kmol

= 2.393,6689 kkal/jam

Kapasitas panas CH4 (298 K sampai 303 K) = 180,1005 kj/kmol x

kj

= 43,0451 kkal/kmol

= 31,2640 j/mol = 31,2640 kj/kmol x

kj

= 7,4723 kkal/kmol

dT = 143,9647 kj/kmol x

kj

= 34,4084 kkal/kmol

Kapasitas panas hasil pembakaran (298 K sampai 823 K)

dT

= 3.448,8655 j/mol = 3.448,8655 kj/kmol x

kj

dT

= 12.907,9728 j/mol = 12.907,9728 kj/kmol x

kj

= 3.085,0795 kkal/kmol

dT

= 23.984,8527 j/mol = 23.984,8527 kj/kmol x

kj

= 5.732,5174 kkal/kmol

9

= 5.671,6493 j/mol = 5.671,6493 kj/kmol x

kj

= 1.355,5567 kkal/kmol

dT

= 16.357,2991 j/mol = 16.357,2991 kj/kmol x

kj

= 3.909,4883 kkal/kmol

dT

= 1.355,5567 kkal/kmol + 9,729 kkal/kmol + 3.909,4883 kkal/kmol= 5,274,7740 kkal/kmol

Reaksi pembakaran CH4 :

Udara yang dibutuhkan untuk membakar 1 kmol CH4 (udara 20 % berlebih)

= 9,0286 kmol = -212,7900 kkal/mol x

kmol mol 1 1000

= -212.790 kkal/kmol r.Hr(298) = N(CH4) xHr(298)

x (-212.790 kkal/kmol) = -212.790 kkal/kmol

= 1 kmol/jam x 43,0451 kkal/kmol = 43,0451 kkal/jam

= 2,4 kmol/jam x 7,4723 kkal/kmol = 17,9334 kkal/jam

= 9,0286 kmol/jam x 34,4084 kkal/kmol = 310,6587 kkal/jam

ΔH produk (kmol O2 : 0,4; kmol :CO2 : 1; kmol N2 : 9,0286; kmol H2O : 2)

= 0,4 kmol/jam x 824,2986 kkal/kmol = 329,7195 kkal/jam

= 9,0286 kmol/jam x 3.085,0795 kkal/kmol = 27.853,8610 kkal/jam

N x

CP dTHCO CO CO .

823

298 ) ( 2 2

2

= 1 kmol/jam x 5.732,5174 kkal/kmol = 5.732,5174 kkal/jam

N x

Cp dTHHO HO HO .

823

298 ) ( 2 2

2

= 2 kmol/jam x 5,274,7740 kkal/kmol = 10.549,5481 kkal/jam

Panas yang dihasilkan dari pembakaran 1 kmol CH4

4

CH

Q = r.Hr(298) + ΔH produk - ΔH reaktan

= (-212.790 + 329,7195 + 27.853,8610 + 5.732,5174 + 10.549,5481 - 43,0451 - 17,9334 - 310,6587) kkal/jam

= 168.695,9913 kkal/jam Jumlah Bahan Bakar yang dibutuhkan

14 4

CH

N = 1 4

4

CH kmol x Q Q

CH reaktor

= 1 4

kkal/jam

13 168.695,99

kkal/jam

09 639.294,42

CH kmol x

= 3,7896 kmol 14

4

CH

F = 14

4

CH

N x

4

CH

BM

Tabel LB.4 Neraca panas pada Combuster

Komponen

Neraca Panas Masuk (kkal/jam) Neraca Panas Keluar (kkal/jam)

Alur (6) Alur (13) Alur (14)

CO 1.255,1595

CO2 65,8633 3.732,5174

CH4 43,0451

H2 4.176,2074

H2O 2.692,6375 10.549,5481

N2 310,6587 27.853,8610

O2 17,9334 329,7195

Panas yang

dihasilkan 32.695,9913 - 40.926,913

Total 40.926,913

LB.2 Reaktor Pyrolisis (R)

Kapasitas panas alur 3 (298 K sampai 303 K)

dT Cplignoselulosa. 303 = 496,8740 kkal/kmol

dT Cp puritis. 303 = 316,5210 kkal/kmol

Kapasitas panas alur 6 (298 K sampai 303 K)

dT

= 44,5089 kkal/kmol

Kapasitas panas alur 7 (298 K sampai 753 K)

dT = 22.607,7670 kkal/kmol

= 7.052,1334 j/mol = 7.052,1334 kj/kmol x

kj

= 1.685,5003 kkal/kmol

Neraca panas komponen Lignoselulosa

dT Cp

x N

Hlignoselulosa lignoselulosa lignoselulosa. 303

= 140,2165 kkal/jam

Impuritis

dT Cp

x N

Himpuritis impuritis impuritis. 303

= 316,5210kkal/kmol

=

= 22.607,7670kkal/kmol

kg/kmol

= 33.803,1310 kkal/jam Arang (C)

= 1.685,5003kkal/kmol

kg/kmol

= 6.300,4013 kkal/jam

dT

= 4.876,1246kkal/kmol

kg/kmol

= 17.350,4032 kkal/jam

Panas pembentukan pada temperatur 298 K (referensi) Reaksi Umum:

-224,4675 kkal/mol + -280,1946 kkal/mol) = 249,8421 kkal/mol x

kmol mol 1 1000

= 249.842,1 kkal/kmol

r.Hr(298) = Qreaksi = (298) )

(

Hr x N Lignoselulosa

= (298)

3 3

3

Hr x BM

F BM

F BM

F

lignin lignin

sa hemiselulo

sa hemiselulo

selulosa selulosa

=

) 1 (

kg/kmol 194,1443

/ 145,1423 kg/kmol

132,1163 / 98,7701 kg/kmol

324,2852 / 242,4242

kg jam kg jam

jam kg

kkal/kmol 249.842,1

x

= 560.337,0076 kkal/jam

Qproduk = ΔH

= 78.957,4133 kkal/jam

Qout = Qreaksi + Qproduk

= 560.337,0076 + 78.957,4133 = 639.294,4209 kkal/jam

Panas reaksi yang terjadi secara keseluruhan (Qreaktor) :

ΔQ QoutQin

ΔQreaktor = 560.337,0076 + 33.803,1310 + 6.300,4013 + 7.338,3596 + 58,5487

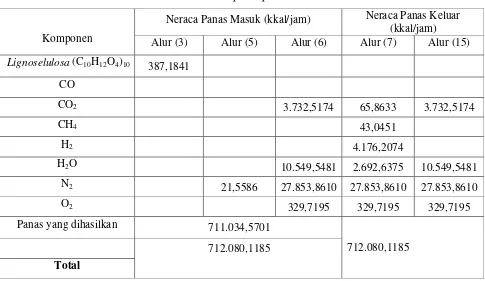

Tabel LB.4 Neraca panas pada Reaktor Pirolisis

Komponen

Neraca Panas Masuk (kkal/jam) Neraca Panas Keluar (kkal/jam)

Alur (3) Alur (5) Alur (6) Alur (7) Alur (15)

osa

Lignoselul (C10H12O4)10 387,1841

CO

CO2 3.732,5174 65,8633 3.732,5174

CH4 43,0451

H2 4.176,2074

H2O 10.549,5481 2.692,6375 10.549,5481

N2 21,5586 27.853,8610 27.853,8610 27.853,8610

O2 329,7195 329,7195 329,7195

Panas yang dihasilkan 711.034,5701

712.080,1185 712.080,1185

Total

LB.3 Cooler (E-204)

Gambar LB.2 Cooler Neraca Panas Total

Q H

H8 7

dT = 8.446,8580 kkal/kmol

dT

= 2.489,5845 j/mol = 2.489,5845 kj/kmol x

kj

= 595,0250 kkal/kmol

dT

= 4.986,1959 j/mol = 4.986,1959 kj/kmol x

kj

= 1.191,7294 kkal/kmol

dT

= 6.892,8930 kj/kmol x

= 1.647,4410 kkal/kmol

dT

= 6.782,6523 j/mol = 6.782,6523 kj/kmol x

kj

= 1.621,0928 kkal/kmol

dT = 4.972,4133 kj/kmol x

kj

= 1.188,4353 kkal/kmol

=

= 8.446,8580kkal/kmol

kg/kmol 162,1426

kg/jam 242,4356

x

= 12.629,7413 kkal/jam Karbon Aktif (C)

= 595,0250kkal/kmol

kg/kmol

= 2.224,2039 kkal/jam

CO

= 1.191,7294kkal/kmol

kg/kmol 28,0105

kg/jam 62,8219

x

= 2.672,8086 kkal/jam CO2

= 1.647,4410kkal/kmol

kg/kmol 44,0147

kg/jam 98,7162

x

CH4

= 1.621,0928kkal/kmol

kg/kmol

= 3.635,7902 kkal/jam H2

= 1.188,4353kkal/kmol

kg/kmol

= 888,4765 kkal/jam

Panas yang harus diserap oleh air pendingin : 7

8 H H

Q

Q = (12.629,7413 + 2.224,2039 + 2.672,8086 + 3.694,8818 + 3.635,7902 + 888,4765 - 33.803,1310 - 6.300,4013 – 7.338,3596 - 17.350,4032

- 11.712,9006 - 2.393,6689 ) kkal/jam

= -53.152,9623 kkal/jam ( “–“ artinya pengeluaran panas ke air pendingin) Jumlah air pendingin yang dibutuhkan :

9 3

3 5

10 . / 24 , 314 . 1 3

303 333 10 . / 878 ,

133

J molKx J molKx

0 4

303 3334 4

= 2.256,1003 j/mol = 2.256,1003 kj/kmol x

kj kkal 184 , 4

1

= 539,9379 kkal/kmol

53.152,9623 kkal/jam =

kmol kg FHO

/ 016 , 18

8 2

x 539,9379 kkal/kmol

7 2O

H

F = 1.672,2946 kg/jam

Tabel LB.5 Panas Pada Cooler

LB.3 Condenser (E-207)

Gambar LB.3 Condenser Neraca Panas Total

Q H H11 10

Kapasitas panas alur 11 (298 K sampai 303 K)

Senyawa Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

Alur 7 Alur 8

Umpan 78.898,8646

Produk - 25.745,9023

Air Pendingin - 53.152,9623 -

dT = 248,4370 kkal/kmol

dT = 145,6978 kj/kmol x

kj

= 34,8226 kkal/kmol

dT = 186,2253 kj/kmol x

kj

= 44,5089 kkal/kmol

= 180,1005 kj/kmol x

kj

= 43,0451 kkal/kmol

dT = 142,6794 kj/kmol x

kj

= 34,1012 kkal/kmol Neraca panas komponen

Bio-oil

= 248,4370kkal/kmol

kg/kmol 162,1426

kg/jam 242,4356

x

= 371,4629 kkal/jam

=

= 34,8226kkal/kmol

kg/kmol 28,0105

kg/jam 62,8219

x

= 78,1001 kkal/jam CO2

= 44,5089kkal/kmol

kg/kmol 44,0147

kg/jam 98,7162

x

= 99,8246 kkal/jam CH4

= 43,0451kkal/kmol

kg/kmol

= 96,5416 kkal/jam H2

= 34,1012kkal/kmol

= 25,4941 kkal/jam

Panas yang harus diserap oleh air pendingin : 10 - 3.694,8818 - 2.672,8086 - 3.635,7902 - 888,4765) kkal/jam

= -22.850,2751 kkal/jam ( “–“ artinya pengeluaran panas ke air pendingin) Jumlah air pendingin yang dibutuhkan :

= 2.256,1003 j/mol = 2.256,1003 kj/kmol x

kj

= 539,9379 kkal/kmol

22.850,2751 kkal/jam =

2 x 539,9379 kkal/kmol

O H F

Tabel LB.6 Panas Pada Condenser (E-207)

Senyawa Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

Alur 10 Alur 11

Umpan 23.521,6984 -

Produk - 671,4233

Air Pendingin -22.850,2751 -

LAMPIRAN C

PERHITUNGAN SPESIFIKASI PERALATAN

LC. 1 Gudang (G)

Fungsi : Tempat penyimpanan batang jagung. Jenis : Bak persegi panjang dengan tutup. Bahan konstruksi : Beton bata dengan lantai semen. Jumlah : 4 unit.

Menghitung Ukuran Gudang (G)

Laju alir massa, F = 560,4753 kg/jam

Densitas batang jagung, = 700 kg/m3 (Anonim, 2007) Lama penampungan = 1 bulan

Kebutuhan batang jagung (m) =

hari jam x

bulan hari x

bulan x jam

kg

1 24 1

30 1

560,4753

= 416.869,704 kg Volume batang jagung (VBj) =

m

= 3

/ 700

4 416.869,70

m kg

kg

= 595,5281 m3

Faktor kelonggaran, fk = 20 %, maka (Perry, 1999)

Volume ruang (V) = (1 + fk) x VBj

= (1 + 0,2) x 595,5281 m3 = 893,2921 m3

Direncanakan gudang dibuat 4 unit, maka VG :

VG =

4 m 893,2921 3

= 223,3230 m3

VG = z x l x h

= 2,5 h x2 h xh = 5 h3

h = 3 5

G V

= 3

3

5 223,3230 m

= 3,5480 m maka,

z = 2,5 h

= 2,5 x 3,5480 m = 8,87 m

l = 2 h

= 2 x 3,5480 m = 7,096 m

Sehingga, ukuran gudang sebagai berikut : z = Panjang = 8,87 m

l = Lebar = 7,096 m h = Tinggi = 3,5480 m

LC.2 Bak Penampungan (BK-101)

Fungsi : Tempat batang jagung sebelum masuk ke Knife Cutter (KC). Jenis : Bak dengan dengan lantai semen

Konstruksi : Beton bata kedap air Jumlah : 1 Unit

Menghitung Ukuran Bak

Laju alir massa (F) = 560,4753 kg/jam

Densitas ampas tebu ( 700 kg/m3 ( Anonoim, 2007 )

Lama Penampungan = 24 Jam

Faktor keamanan (fk) = 20 % ( Perry, 1997 )

Sehingga

= 13.895,6568 kg Volume bak (Vb)

W f ). (1 k

3 kg/m 700

kg) 68 (13.895,65 0,2)

(1

= 23,8211 m3 Dimensi bak

Diambil :

Panjang bak (P) 5 x tinggibak (t) Lebar bak (L) 4 x tinggibak (t) Maka:

V P . L. t

V (5t)(4t)(t) V 20t3

t 3 20

V

3

3

20 m 23,8211

= 1,0600

Sehingga, dari ukuran tinggi bak (t) di dapat dimensi lainnya sebagai berikut: P = 5 t

= 5 1,0600 m = 5,3 m L = 4 t

LC.3 Bucket Elevator (BE – 102)

Fungsi : Sebagai alat untuk mengangkut batang jagung dari bak batang jagung ke Knife Cutter (KC)

Jenis : Vertical transport Bahan konstruksi : Carbon Steel Kondisi Operasi : 30 oC ; 1 atm Laju alir bahan baku : 560,4753 kg/jam Jumlah alat : 1 (satu) buah Faktor kelonggaran : 20 %

Kapasitas alat =

10,2

x560,4753 kg/ jam = 694,7828 kg/jam = 0,695 ton/jam Dari Tabel 21 – 7 Perry, 1999, untuk kapasitas 0,695 ton/jam diperoleh : Kecepatan Belt = 200 ft/menitLebar Belt = 14 ft = 4,2672 m Panjang Belt = 20 ft = 6,096 m Tinggi Belt = L. Sin. ά

= 20 Sin 20 = 6,84 ft

Power Bucket Elevator = V (L.0,0025 + H. 0,001) C

Power Bucket Elevator = 14,3772 ( 20 x 0,0025 + 6,84 x 0,001) 2,5

= 2,04 Hp

Efisiensi Motor = 80 % Hp motor = 2,04/0,8

= 2,5 Hp

Dimana :

V = Kapasitas belt L = Panjang belt H = Tinggi belt

LC.4 Knife Cutter (KC-103)

Fungsi : Mengecilkan ukuran batang jagung sebelum masuk kedalam Vibrating screen.

Jenis : Rotary knife Bahan konstruksi : Baja karbon Jumlah : 1 Unit

Asumsi diameter awal umpan (batang jagung) = 100 mm = 100.000 m Diameter akhir setelah proses = 1 mm = 1000 m

Dari persamaan 12.3 (Walas, 1988) )

/ 1 / 1 (

10Wi d di

W

Dimana : di = diameter awal umpan

d = diameter akhir umpan Wi = tegangan dari material

Berdasarkan tabel 12.2 dipilih untuk semua material

Wi = 13,81 (Walas, 1988)

Maka )

000 . 100

1 100

1 ( 81 , 13

10

x

W

= 138,1 Kw x 0,0968 Hp/Kw = 13,3733 Hp. = 14 Hp

LC.5 Vibrating Screen (VS-104)

Fungsi : Menyaring batang jagung yang telah dihaluskan oleh Knife Cutter (KC) sampai 1 mm.

Jenis : Heavy duty vibrating screen. Bahan screen : High alloy steel SA 240 (304). Bahan konstruksi : Carbon steel SA 285 (C) Jumlah : 1 unit.

Screen (VS)Menentukan Ukuran Vibrating

Laju alir massa batang jagung (FBj3) = 0,5605 ton/jam

Faktor kelonggaran (fk) = 20 % (Perry and Green, 1997)

Kapasitas (K) = FBj3 (1 + fk)

= 0,5605 ton/jam (1 + 0,2) = 0,6947 ton/jam

Diamater lubang ayakan (z) untuk partikel 1 mm.

z = 0,0040 in (Perry and Green, 1997)

= 0,0040 in x 0,0833 ft/in = 0,0003 ft

Kapasitas standart Vibrating Screen (VS), s = 6 ton/ft3 (Perry and Green, 1997) Luas ayakan (A) =

s z

K x =

) ton/ft (6 ft) 0003 , 0 (

ton/jam 0,6947

3

= 385,9444 ft2 x 0,0929 m2/ft2 = 35,8542 m2

Didisain, perbandingan dari panjang ayakan (P) : lebar ayakan (L) = 2 : 1

Lebar ayakan (L) =

2 1

2

/

A

=

2 / 1 2

2 m 35,8542

= 4,2340 m Panjang ayakan (P) = 2 L

= 2 x 4,2340 m = 8,4680 m

LC.6 Belt Conveyor (BC-105)

Fungsi : Transportasi batang jagung ke dalam reactor pyrolisis (R-201). Jenis : Rotary Vane Feeder

Bahan konstruksi : Carbon Steel Jumlah : 1unit

Bahan masuk (batang jagung) = 560,4753 kg/jam x kg

lb 1 2046 , 2

Densitas batang jagung = 700 kg/m3 x 3 3

/ 0185 , 16

/ 1

m kg

ft lb

= 43,6995 lb/ft3

Direncanakan dalam 1 proses cukup ditempuh 1/12 jam kerja (5 menit) Panjang screw conveyor diperkirakan = 5 m = 16,4040 ft

jam ft x

conveyer volumetrik

Laju jamkerja 701,0232 /

12 / 1

2 ft

43,6995lb/ lb/jam

1.276,4319 3

3

= 11,6837 ft3/menit

Daya =

000 . 33 CxLxWxF

Dimana : C = kapasitas conveyor (ft3/menit) L = panjang conveyor (ft)

W = berat material (lb/ft3) = 40 lb/ft3 (Walas, 1988) F = Faktor material = 2 (Walas, 1988)

Daya = ft menit x ft x lb ft x 0,4646 Hp

000 . 33

2 /

40 4040 , 16 /

11,6837 3 3

LC.7 Tangki Fluidizing Gas (TK-303)

Fungsi : Menyimpan fluidizing gas sebelum diumpankan ke Reaktor Pyrolisis (R-201).

Desain : Berupa bejana (tangki) horizontal dengan tutup dan alas berbentuk segmen elips (ellipsoidal dished head).

Bahan konstruksi : Carbon steel SA 285 (A). Jumlah : 1 unit.

Menentukan Volume Tangki Fluidizing Gas (TK-303) Laju alir massa, F8 = 16,2027 kg/jam

Lama penampungan = 1 jam

Kapasitas tangki (W) = x jam jam

kg

1 16,2027

V = P

T R n

dimana:

V = volume gas (m3)

(0,4824 3

= 43,1623 m3

Menentukan Dimensi Tangki Fluidizing Gas (TK-303) Volume tutup dan alas = Diambil:

L/Di = 5/4

h/Di = 1/4

Volume tangki = volume tutup dan alas + volume silinder

Diameter tangki (Di) = 3,2625 m x 39,37 in/m

= 128,4446 in h =

4

D i

=

4 m 3,2625

= 0,8156 m

Panjang tangki (H) = L + 2 h

= (1,25 x 3,2625 m) + 2 (0,8156 m) = 5,7093 m

Material Tangki Fluidizing Gas (TK-303) : Carbon Steel SA 285 (A), dengan: Stress yang diizinkan (S) = 11200 psi (32 oC)

Efisiensi sambungan (E) = 0,9

Faktor korosi (C) = 0,006 in/tahun (Perry and Green, 1997) Umur alat (A) = 18 tahun

Tebal Silinder (ts)

Tebal silinder (ts) = CA

P 0,6 E S

R

P

(Brownell and Young, 1959) Tekanan operasi maksimum dinaikkan sebesar 10 %, maka:

P = 14,6960 psi + 1,4696 psi = 16,1656 psi

ts = (0,006in/tahun)(18 tahun)

psi) (16,1656 0,6

-(0,9) psi) (11200

in/2) (128,4446 psi)

(16,1656

= 0,2111 in Tebal Head (th)

Bentuk head = ellipsoidal dished head

th = CA

P 0,2 E S 2

D

P

(Brownell and Young, 1959)

= (0,006 in/tahun)(18 tahun)

psi) (16,1656 0,2

-(0,9) psi) (11200 2

in) (128,4446 psi)

(16,1656

LC.8 Compressor (C-202)

Fungsi : Menyuplai fluidizing gas dari tangki fluidizing gas ke dalam Reaktor Pyrolisis (R-201).

Jenis : Centrifugal compressor. Bahan konstruksi : Carbon steel SA 515 (70). Jumlah : 1 unit.

Menentukan Daya Compressor (C-202) Temperatur masuk (T1) = 30 oC

Temperatur keluar (T2) = 30 oC

Tekanan masuk (P1) = 1 atm

Tekanan keluar (P2) = 4 atm

Laju alir massa, F8 = 16,2027 kg/jam Densitas FG (FG) = 1,5070 kg/m3

Laju alir volume fluidizing gas masuk (V1) :

V1 =

FG 8 FG F

3

kg/m 1,5070

kg/jam

16,2027

= 85,2319 m3/jam

Laju alir volume udara keluar (V2) :

Proses yang terjadi adalah isothermal (temperatur konstan), sehingga persamaan Boyle Gay Lussac dalam persamaan gas ideal, adalah P1.V1 = P2.V2 (Walas,1988).

V2 = 1

2 1

V P P

= 85,2319 m /jam atm

4 atm

1 3

x

= 17,0464 m3/jam

Kerja kompresor sentrifugal (Ws):

Ws =

1 2 1

ln

P P P

=

atm 1

atm 4 ln kg/m 1,5070

atm 1

3

= 0,6636 atm.m3/kg x

atm 1

N/m 10 x

1,0133 5 2

= 67.242,588 N.m/kg = 67.242,588 J/kg Daya kompresor (P):

Efisiensi kompresor () = 80 % (Perry and Green, 1997)

P =

8 Gas

.F Ws

=

8 , 0

kg/jam 16,2027 x

J/kg 67.242,588

= 4,8666 x 106 J/jam = 1.351,833 J/detik = 1.351,833 W x

kW HP x

W kW

7457 , 0

1 1000

1

= 1,8128 HP

LC.9 Combuster (E-203)

Fungsi : Untuk memanaskan reaktor sampai suhu 480 0C (753 K). Kondisi Operasi:

Suhu Umpan : 303 K Suhu Ref : 298 K Tekanan : 1 atm Panas yang dibutuhkan :

Q = 639.294,4209 kkal/jam

kkal kal x

kal btu x

1 1000 16

, 252

1

Metode Perhitungan Metode Lobo Evans (Kern, 1950) Ketentuan:

1. Suhu rata-rata tube = suhu reaktor + aproach (dipakai aproach 50 K) Maka suhu rata-rata tube, Ts = 753 + 50

= 803 K

= 986 oF

2. Efisiensi panas overall diperkirakan 60%

3. Flux panas rata-rata pada seksi radiasi 1200 Btu/Jam.ft2 (Kern, 1950) Total panas yang dibutuhkan, Qt = Q/60%

=

% 60

Btu/jam

926 2.535.272,

= 4.225.454,876 Btu/jam = 4,2254 MBtu/jam

Fuel gas pada 25 % excess udara, fig 1.6 evans dicatat 1010 lb/MBtu Jadi kebutuhan gas = Qt x 1010 lb/Mbtu

= 4,2254 MBtu/jam x 1010 lb/Mbtu = 4.267,654 lb/jam

=

s/jam 3600

lb/jam 4.267,654

= 1,1854 lb/s Spesifikasi pipa yang dipakai:

Diameter luar, (OD) = 3,5 in Diameter dalam, (OD) = 2,9 in Nominal size = 3 in Schedule number = 80 Panjang pipa, (L) = 20 ft

Area permukaan, transfer panas setiap pipa, (At): At = OD .L

12

.

= .20

12 5 , 3 . 14 ,

3

Perkiraan jumlah tube yang dibutuhkan, (Nt) Nt =

At flux

Qt

.

= 2

ft 18,3167 1200

Btu/jam

876 4.225.454,

= 192,2405 tube

Dipakai jumlah tube, (Nt) 192 tube dengan Single Row Arrangement Sehingga Combuster dapat digambarkan:

Pitch (jarak antar pipa), (PT) dipakai 1,5 x OD PT = 1,5 x 3,5

= 5,25 in Ukuran Combuster : 1. Tinggi Combuster, (H)

H = OD x 56 + (56-1) x (PT – OD) = 3,5 x 56 + 55 x (5,25 – 3,5)

=

ft in

in / 12

25 , 292

(1 ft = 12 in)

= 24,3542 ft

Dipakai over design 10%, maka tinggi furnace: H = 1,1 x 24,3542 ft

= 26,7896 ft

Maka dipakai tinggi furnace 27 ft 2. Panjang Combuster, (L)

L = OD x 80 + (80-1) x (PT – OD) = 3,5 x 80 + 79 x (5,25 – 3,5) =

ft in

in / 12

2500 , 418

= 34,8542 ft

Dipakai over design 10%, maka panjang furnace: L = 1,1 x 34,8542 ft

= 38,3396 ft

3. Lebar Combuster, (l) = Panjang pipa = 20 ft Permukaan Dingin Ekivalen, (Acp)

Acp =

ft in PT

/

12 x Panjang pipa =

ft in

in / 12

2500 , 5

x 20 ft

= 8,7500 ft2 PT/OD = 1,5 in

Dari fig 19.11 (Kern, 1950), untuk Single Row Arrangement diperoleh: α = 0,975

α. Acp setiap tube = 0,975 x 8,7500 ft2

= 8,5313 ft2

α. Acp = Nt x α. Acp setiap tube

= 192 x 8,5313 ft2

= 1.639,0096 ft2 Area Refractory:

1. Dinding samping = 2 x H x l = 2 x 27 x 20 = 1.080 ft2 2. Lantai dan Atas = 2 x L x l = 2 x 38 x 20 = 1.520 ft2 3. End Wall

= 2 x H x L = 2 x 27 x 38 = 2.052 ft2

Total Area Reafractory, (Ar) = 4.652 ft2 Corrected Refractory Surface, (AR)

AR = Ar - α. Acp

= 3.012,9904 ft2 1,8383 . cp

R

A A

Mean Beam Length: Dimensi furnace = l x L x H

= 20 ft x 38 x 27 ft = 20.520 ft3

Ratio dimensi = 4 : 7,6 : 5,4

Dari tabel 19.1 (Kern,1950) untuk rectangular furnace Mean length, L2/33 volumefurnace

Volume = 20 ft x 38 ft x 27 ft = 20.520 ft3

Diperoleh Mean length, = 3

20.520 3

2

= 18,2516 ft

Dipakai Flame Emissivity G 0,4999 (Kern, 1950) Overall, Exchange Factor, fungsi

G0,4999dan 1,8383 . cp

R

A A

dari fig. 19.15 (Kern, 1950) diperoleh 0,7 Check suhu gas diperlukan:

Suhu Cold Surface (pipa), Ts = 986 oF

.Acp.

Q

=

7 , 0 f 1.639,0096

Btu/jam

926 2.535.272,

2

t

= 2209,7604 Btu/jam.ft2

Dari fig 19.14 (Kern,1950) diperoleh suhu flue gas dibutuhkan, Tg = 1470 F (pada radian section)

Penentuan tebal dinding Combuster: Dinding furnace berupa Refractory Brick Konduktivitas, (k) pada 1470 F:

Dipakai suhu permukaan dinding luar = 200 oC atau 392 oF

Untuk menghemat panas, suhu masih cukup tinggi sehingga disekitar furnace diberi pengaman.

Panas Hilang, (Qloss)

Qloss =

X k

392) 1470 (

=

X

392) 0,7 1470

(

= 2

Btu/Jam.ft 754,6000

X

Panas hilang secara konveksi alamiah ke lingkungan Qloss = (hc+hr) (392-86)

hr = Koefisien transfer panas radiasi ke lingkungan.

dibaca dari fig 10.7 (Perry,1984)

sehingga diperoleh hr pada 392 F = 2,7 Btu/J.ft2.oF

hc = 0,28 (392- 86)0,25 L-0,25 persamaan 10.34 (Perry,1984) untuk vertical surface L = mean beam length = 14,48 ft

hc = 0,28 (392- 86)0,25 14,48-0,25 = 0,6003 Btu/Jam.ft2.oF

hc = koefisien transfer panas konveksi ke lingkungan

Qloss = (0,6003 + 2,7) (392-86) = 1010,0535 Btu/Jam.ft2 Tebal dinding, (∆X)

∆X =

1010,0535 6000 , 754

= 0,7471 ft = 0,7471 ft x

ft in 1 12

= 8,9651 in

= 0,7471 ft x

ft m 2808 , 3

1

= 0,2277 m = 22,77 cm

Fungsi : memanaskan remah jagung (corn stover) pada suhu 480 oC sehingga terbentuk bio-oil, gas, dan arang.

Jenis : fluidized bed Tank Reaktor

Desain : silinder tegak dengan alas datar dan tutup tutup ellipsoidal Bahan konstruksi : High alloy steel SA 285 grade A

Jumlah : 1 unit.

Temperatur masuk = 30 oC = 303 K Temperatur keluar = 480 oC = 753 K

Tekanan operasi = 405,3 kPa = 4 atm = 58,784 psia Reaksi yang terjadi:

Laju alir massa = 487,0020 kg/jam Densitas Campuran (campuran) = %

= 2,0539 kg/m3

Waktu tinggal () reactor = 2 dtk (Hambali,2007) Faktor keamanan = 20 %

Perhitungan

a. Volume bahan,

Volume bahan (Vl) = υ0 x

= 487,0020 kg/jam x 0,0006 jam = 0,3022 m3

Faktor kelonggaran = 20% Volume tangki, Vt = V1 1,2

= 0,3022 1,2 = 0,3626 m3 b. Tinggi tangki dengan diameter tangki Volume shell tangki (Vs) :

Vs = /4 Ds2Hs Asumsi: Ds : Hs = 2 : 3

Vs = 3/8 Ds3

(C10H12O4)10 6,203C3H8O(l)+ 66,976C+ 6,404CO2 + 3,852CO +4,159CH4+

9,734H2 + 17,136 H2O

Volume tutup tangki (Ve)

Ve = /6 Ds2He Asumsi: Ds : He = 4 : 1

Ve = /24 Ds3

Volume tangki (V) Vt = Vs + Ve Vt = 10/24 Ds3

0,3626 m3 = 10/24 Ds3 Ds = 0,9659 m = 38,0276 in Hs = 1,4488 m

c. Diameter dan tinggi tutup

Diameter tutup = diameter tangki = 0,9659 m Tinggi head, He = ¼ x Ds = 0,2415 m

Jadi total tinggi tangki, Ht = Hs + He = 1,6903 m d. Tebal shell tangki

t =

( . , ) + C dimana :

t = tebal shell (in) P = tekanan desain (psi)

R= jari-jari dalam tangki (in) = D/2

S = Allowable working stress = 13700 psia (Peters et.,al,.2004) C = Corrosion allowance = 0,0125 in/tahun (Peters et.,al,.2004) E = efisiensi sambungan = 0,85 (Peters et.,al,.2004) n = umur tangki = 10 tahun

Volume bahan (Vl) = 0,3022 m3

Volume tangki, Vt = 0,3626 m3 Tinggi larutan dalam tangki = ,

, 1,6903 m = 1,4087 m

Tekanan Hidrosatatik P Hidrosatatik = ρ x g x h

Maka Pdesain = (1 + 0,2) x (P hidrosatatik + P0)

= (1 + 0,2) x (4,1573 psia+ 58,784 psia) = 75,5296 psia

Tebal shell tangki : =

( . , )+

t = 75,5296 x 38,0276

2 ( 13700psia x 0,85 -0,6 x 75,5296)+ 10 tahun x 0,0125

t = 0,249

Maka tebal shell yang dibutuhkan = 0,249 in

Maka tebal shell standar yang digunakan = ¼ in (Brownell & Young,1959)

LC.11 Cooler (E-204)

Fungsi : Mendinginkan gas yang berasal dari Reaktor Pyrolisis (R-201) sebelum masuk ke Cyclone (C) menggunakan air pendingin. Jenis : Double pipe heat exchanger.

Desain : 1(1/4) x 2 in IPS (Sch. 40), 3 hairpain, panjang total (L) 90 ft. Bahan konstruksi : Low alloy steel SA 202 (A).

Jumlah : 1 unit.

Referensi perhitungan dari Kern, 1965. (1). Neraca Panas

Panas masuk (H7) + Air Pendingin = Panas keluar (H8) 78.898,8646 kkal/jam + (-53.152,9623 kkal/jam) = 25.745,9023 kkal/jam Maka,

Fluida panas (gas): Qfluida panas H7

Qfluida panas 78.898,8646 kkal/jam

kkal 0,25216

Btu 1 x jam kkal 6 78.898,864

= 312.892,0709 Btu/jam

kg

= 1.404,0971 lb/jam Temperatur awal (T1) = 480 oC = 896 oF

Temperatur akhir (T2) = 195 oC = 383 oF

Fluida dingin (air pendingin):

Qfluida dingin 53.152,9623 kkal/jam

= 210.790,6183 Btu/jam Temperatur awal (t1) = 30 oC = 86 oF

Temperatur akhir (t2) = 140 oC = 284 oF

Tabel LC.1 Temperatur Fluida Panas dan Dingin Cooler (E-204)

Fluida panas (oF) Temperatur fluida Fluida dingin (oF) Selisih (oF)

896 Temperatur tinggi 284 612

383 Temperatur rendah 86 297

513 Selisih 198 315

(2). Perhitungan LMTD Aliran CounterCurrent

)]

2 F ) 383 (896 o

F 5 , 639 o

c t

2 2 1 t t

2 F ) 284 (86 o

F 185o

Penempatan Fluida

Aliran massa gas lebih besar dibandingkan dengan air pendingin, sehingga: Fluida dingin (air pendingin) dalam pipa (pipe side)

Fluida panas (gas) dalam anulus (annulus side) Pipa : fluida panas (gas)

(4). Luas Aliran (ap)

D 1,3800in (Tabel 11,Kern 1965)

in 12

ft 1 x in 1,3800

ft 0,1150

ap

4 2

D

4 ft) (0,1150

3,14 2

2 ft 0,0104

(5). Kecepatan Massa (Gp)

p G

p

a w

dimana : w = F10

p

G 2

ft 0,0104

lb/jam 1.404,0971

2 lb/jam.ft 3365

, 009 . 135

(6). Pada t = 185 oF

0,1150 2

4

) 0,1383 (0,1723

3,14 2 2

2 ft 0,0083

De

1 2 1 2

2 )

( D

D D

0,1383 ) 0,1383 0,1723

( 2 2

ft 0,0761

(5'). Kecepatan Massa (Ga)

Ga

a a W

dimana : W = F10

Ga 2

ft 0,0083

lb/jam 1.404,0971

= 169.168,3253 lb/jam ft2 (6'). Pada T = 639,5 oF

0,0549cp (Figure 15, Kern 1965)

cp 1

lb/jam.ft 2,42

x cp 0,0549

lb/jam.ft 0,1329

e Re

a e.G D

lb/jam.ft 0,1329

lb/jam.ft

53 169.168,32 x

ft

0,0761 2

= 96.867,6415

(7'). L/D15ft/0,0761ft= 196,9821 197

jH 210 (Figure 24, Kern 1965)

(8'). Pada T = 639,5 oF

3

253,8926 2 o

596,2945 o

253,8926 2 o

F

(11). Koefisien Keseluruhan Bersih (UC)

UC (12). Koefisien Keseluruhan Desain (UD)

(13). Luas Permukaan yang Dibutuhkan (A)

Dari Tabel 11 untuk 1(1/4) in IPS, luas permukaan luar per ft panjang = 0,4350 ft2/ft

Panjang yang dibutuhkan

/ft

Hairpain

ft)

Koefisien desain aktual (UD):

UD (29,3823

(1). Untuk Rep = 13.800,015 0 (aliran turbulen) Anulus : fluida dingin (air pandingin)

(1'). De’ untuk Pressure Drop Berbeda dengan Heat Transfer

0,0339 2

= 0,0077 s 0,9570

LC.12 Cyclone (CY-205)

Fungsi : Memisahkan karbon aktif yang masih ada pada gas yang berasal dari Reaktor Pyrolysis

Jenis : Duclone collector A-A. Bahan konstruksi : Carbon steel SA 515 (70). Jumlah : 1 unit.

Menentukan Dimensi Cyclone (CY-205) Dpc =

) ( π 2

9 s c e

c

v N

B

(Perry , 1997)

dimana:

Dpc : ukuran diameter partikel yang bisa lolos dari ayakan (ft)

Dp : ukuran diameter partikel yang tidak diizinkan lolos (ft)

Bc : lebar inlet dust (ft)

Ne : efektivitas dari Cyclone

vc : kecepatan gas masuk Cyclone (ft/s)

: viskositas gas (lb/ft.s) s : densitas material abu (lb/ft3)

: densitas gas (lb/ft3) c : diameter Cyclone (ft)

Dari Perry and Green (1997) data yang dibutuhkan: Ne = 2

Dp = 0,0003 ft

vc = 50 ft/s

cyclone = 0,99

Dp/Dpc = 5

Dpc = Dp/5

= 5

ft 0,0003

Material Cyclone yang masuk: Gas = 6,9532 kg/jam

Karbon aktif (C) = 237,6360 kg/jam Data densitas:

Gas = 0,0015 gr/cm3 x 3

3

/ 1

/ 43 , 62

cm gr

ft lb

= 0,0941 lb/ft3

carbon aktif = 2,2670 g/cm3 x 3

3

/ 1

/ 43 , 62

cm gr

ft lb

= 141,5288 lb/ft3

(http://www.springerlink.com/index/ T7G47714-description.html, 2002) Gas pada 195 oC = 0,0149 cp x 0,0007 (lb/ft.s)/cp

= 0,00001 lb/ft.s (Kern, 1965)

Dpc =

) ( π 2

9 s c e

c

v N

B

0,00006 =

) 0,0941 141,5288

( ) 50 ( ) 2 ( ) 14 , 3 ( 2

) 00001 , 0 (

9 c

B

Bc = 1,8837 ft = 0,5742 m

Dc = 4 Bc

= 4 x 1,8837 ft

= 7,5349 ft = 2,2967 m

Sehingga dari perhitungan di atas, maka dapat diketahui data desain Cyclone lainnya, yaitu:

De = 0,500Dc = 0,500 x 7,5349 ft = 3,7675 ft = 1,1483 m

Hc = 0,500Dc = 0,500 x 7,5349 ft = 3,7675 ft = 1,1483 m

Lc = 2,000Dc = 2,000 x 7,5349 ft = 15,0699 ft = 4,5934 m

Sc = 0,125Dc = 0,125 x 7,5349 ft = 0,9419 ft = 0,2871 m

Zc = 2,000Dc = 2,000 x 7,5349 ft = 15,0699 ft = 4,5934 m

Jc = 0,250Dc = 0,250 x 7,5349 ft = 1,8837 ft = 0,5742 m

Menghitung PressureDrop pada Cyclone

dimana:

Pi = pressure drop (in H2O)

= densitas gas (lb/ft3) vc = kecepatan gas (ft/s)

Kecepatan gas masuk Cyclone = 20 s/d 70 ft/s (Perry and Green, 1997) Desain umumnya menggunakan kecepatan (vc) = 50 ft/s

Pi = 0,013 x 0,0941 lb/ft3 x (50 ft/s)2

= 3,0577 lb/ft.s2

= 3,0577 in H2O x 0,0361 psi/in H2O

= 0,1104 psi

LC. 13 Tangki Penampung Arang (TK-206)

Fungsi : Tempat menampung arang hasil pemisahan dari cyclone Jenis : Tangki berbentuk silinder, alas berbentuk kronis dan tutup

berbentuk datar Bahan konstruksi : Carbon Steel SA-333 Jumlah : 1 unit.

Laju alir massa, F = 237,6360 kg/jam

Densitas arang, = 2,2670 gr/cm3 = 2.267 kg/m3 (Roberts, 1992) Lama penampungan = 7 hari

Kebutuhan arang (m) =

hari jam harix

x jam

kg

1 24 7

237,6360

= 7.542,78 kg Volume arang (VA) =

m

= 3

/ 267 . 2

7.542,78

m kg

kg

= 3,3272 m3 Faktor kelonggaran, fk = 20 %, maka

Volume Tangki (V) = (1 + fk) x VA

Tangki dirancang berbentuk silinder tegak, perbandingan tinggi silinder dengan diameter silinder 3 : 4

Volume silinder, V1 = xD xhi

2 4

; hi = D

3 4

(Hesse,1959)

= D x D 3 4 4

2

= 1,0467 D3

Volume konis, V2 = x ( D2 + D x m + m2 ) * h2 (Hesse,1959)

Tinggi konis, h2 = tg x (D-m) (Hesse,1959)

m = D, maka :

h2 =

( )

= , ( ) = 0,2175 D

Sehingga : V2 = x

D2 + D 1 4D + 1 4D2

0,2175 D

= 0,1255 D3 Volume tangki = V1 + V2

3,9926 m3 = 1,0467 D3 + 0,1255 D3 3,9926 m3 = 1,1722 D3

D = 3

3

1,1722 m 3,9926

D = 1,5046 m D = 1,5046 m x

m in 0254 , 0

1

= 59,2362 in

r D

2 1

x 59,2362 in 29,6181in 2

1

= x 59,2362 in

= 78,9816 in x in

m 1 0254 , 0

= 2,0061 m

h2 = 0,22 x D

= 0,22 x 59,2362 in = 13,0320 in x

in m 1 0254 , 0

= 0,3310 m

Tinggi tutup dished head

Asumsi dished head adalah Stainless Steel, E=1 Crown radius, Rc = D – 6 in

= 59,2362 in – 6 in = 53,2362 in

Tinggi tutup, h3 =

4 2

2 D

Rc Rc

=

4 59,2362

53,2362

53,2362

2

2 in

in in

= 7,6844 in x in

m 1 0254 , 0

= 0,1952 m Tinggi tangki total, H = h1 + h2 + h3

= 78,9816 in + 13,0320 in + 7,6844 in = 99,698 in x

in m 1 0254 , 0

= 2,5323 m

Tekanan disain, PD = x ( H-1 ) (Brownell,1969)

= 2.267 kg/m3 x (2,5323 – 1 ) m = 3,4737 kg/m2 x 2

kg/m 1

= 4,9407 psi Tekanan total disain,

Pt = PD + 14,7 psi

= 4,9407 psi + 14,7 psi = 19,6407 psi

Tebal plat minimum, Cn

P 0,6 FE 2

D 0,2 x P t

t t

t (Brownell,1969)

Dimana :

Pt = Tekanan total disain = 19,6407 psi

D = Diameter tangki = 59,2362 in

E = Efisiensi sambungan = 85 % (Hesse,1969) F = allowable stress = 11.700 psi (Brownell,1969) C = faktor korosi = 0,06 in (Brownell,1969) N = umur alat = 20 tahun

Jadi, tt =

inx tahunpsi x

psix x

in x

psix

20 06 , 0 19,6407

6 , 0 85 , 0 700 . 11 2

2362 , 59 2 , 0

19,6407

= 1,2117 in x in 1

m 0254 , 0

= 0,0308 m Spesifikasi tangki :

Diameter tangki = 1,5046 m Tinggi tangki = 2,5323m Tebal tangki = 0,0308 m Tinggi tutup = 0,1952m Tinggi konis = 0,3310 m

LC.14 Condensor (E-207)

Fungsi : menurunkan temperatur serta merubah fasa uap sebagian produk reaktor menjadi fasa cair

Fluida Panas : Produk reaktor (Shell)

W1 = 441,4507 Kg/jam = 973,2373 lb/jam

T1 = 195 °C = 383 °F

T2 = 30 °C = 86 °F

Fluida Dingin : Air (Tube)

W1 = 762,4406 kg/jam = 1.680,9026 lb/jam

t1 = 29,9 °C = 85,82 °F

t2 = 90 °C = 194 °F

Perhitungan design sesuai dengan literatur pada Kern 1. Beban Panas Condenser

Q = 22.850,2751 Kkal/jam = 90.618,1595 Btu/jam 2. LTMD

Fluida Panas Fluida Dingin Selisih

383 °F Suhu tinggi 194 °F Δt2

: 189 °F

86 °F Suhu rendah 85,82 °F Δt1

: 0,18 °F 297 °F ΔT Selisih Δt 108,18 °F 188,82 °F

LMTD (Δt)=

1 2

1 2

t / t ( ln

t -t

=

F 0,18 / F (189 ln

F 0,18 -F 189

3. Tv = T avg = 0,5 (T2 + T1)

= 0,5 (383 °F + 86 °F) = 234,5 °F

ta = t avg = 0,5 (t2 + t1)

= 0,5 (194 °F + 85,82 °F) = 139,91 °F

a. Trial UD (5 s/d 75) (Tabel 8, Kern)

Asumsi UD = 15,0000 Btu/jam.ft².°F

A =

t . U

Q D

(Kern,1965)

=

F 27,1428 x.

F ². Btu/jam.ft 15,0000

Btu/jam

5 90.618,159

= 222,5714 ft²

Karena A > 200 ft2, maka digunakan 1-2 Shell & Tube (Brownell,1989) Heat Exchanger dengan ukuran : Tube side

Panjang ( L ) = 14,0000 ft

OD = 0,7500 in = 0,0625 ft

BWG = 18,0000

ID = 0,6520 in = 0,0543 ft

a't = 0,3340 in = 0,0023 ft²

a" = 0,1963 ft (Tabel 10.Kern)

Pass, n = 2

Jumlah tube (Nt) = a" x L

A

(Kern,1965)

dimana,

Nt =

ft² 0,1963 ft x 14,0000

ft² 222,5714

= 80,9881 tube

Dari tabel 9 Kern, didapat Nt yang mendekati adalah Nt = 81 tube

- Koreksi UD

= 81x 14,0000 ft x 0,1963 ft = 222,6042 ft²

UD =

t . A

Q

(Kern,1965)

=

F 27,1428 x

ft² 222,6042

Btu/jam 5

90.618,159

= 14,9977 Btu/jam.ft².°F (koreksi memenuhi) karena nilai Ud perhitungan mendekati dengan nilai Ud asumsi,

maka data untuk shell : Shell side

ID = 13,25 in (Tabel 9. Kern)

Pitch = 1 in

De = 0,5500 in = 0,0458 ft

Baffle Space (B) = 28,0000 in

Pass, n = 1

Aliran Fluida Dingin : Air Pendingin (Tube side) Luas area laluan (a't) = 0,3340 in²

Total luas area laluan, at =

n x 144

t a' Nt x

(Kern,1965)

dimana,

Nt = 81 tube a't = 0,3340 in² n = 2

at =

2 x 144

in² 0,3340 x 81

= 0,0078 ft² Laju alir, Gt =

t a W

(Kern,1965)

dimana,

W = 1.680,9026 lb/jam at = 0,0078 ft²

Gt =

ft² 0,0078

lb/jam 1.680,9026

Densitas, ρ = 62,5000 lb/ft³

Velocity, V =

x 3600

Gt

(Kern,1965)

=

lb/ft³ 62,5000 x

m 3600det/ja

lb/ft².jam

33 215.500,33

= 0,9578 ft/det Bilangan Reynold, Ret

Pada ta = 139,91 °F

μ = 0,7200000 cp x 2,42

= 1,7424000 lb/ft.jam

NRet =

Gt x IDtube

(Kern,1965)

=

lb/ft.jam 1,7424000

lb/ft².jam

33 215.500,33 ft x

0,0543

= 6.715,8334

Koreksi viskositas diabaikan karena tidak signifikan, maka didapat hi dari gambar 25. kern

hi = 1.600 Btu/jam.ft².° (gambar 25. kern) hio =

OD

hi ID (Kern,1965)

=

ft 0,0625

ft 0,0543 F

². Btu/jam.ft

1.600

= 1.390,9333 Btu/jam.ft².°F Aliran Fluida Dingin : (Shell side) ID shell = 13,25 in Suhu rata-rata = 234,5 °F Baffle spacing (B) = 28,0000 in

Pitch, Pt = 0,9375 in triangular

OD Tube = 0,7500 in = 0,0625 ft Clerance (C') = pitch – OD

= 0,1875 in = 0,0156 ft Luas area laluan (as) =

Pt x 144

B x C' x IDshell

=

in 0,9375 x 144

in 28,0000 x

in 0,1875 in x 13,25

= 0,5153 ft² Laju alir, Gs =

S a W

(Kern,1965)

dimana,

W = 1.680,9026 lb/jam as = 0,5153 ft²

Gs =

ft² 0,5153

lb/jam 1.680,9026

= 3.263,8885 lb/ft².jam Gs" =

3 2 t N . L

W

(Kern,1965)

=

3 2 (81) ft x 14

lb/jam 1.680,9026

= 6,4134 lb/ft².jam Asumsi h = ho

= 200 Btu/jam.ft².°F

tw = ( )

ho hio

ho

a v

a T t

t

(Kern,1965)

= (234,5 139,91)

00 2 1.390,9333

200 F

139,91

= 151,8011 °F

tf =

2

w

v t

t

(Kern,1965)

=

2

F 151,8011 F

234,5

= 193,1506 °F

kf = 0,1140 Btu/jam.ft² (ºF/ft) (Tabel 4. kern)

sf = 1,29 (Tabel 6. kern)

μf = 0,28 (gambar 14. kern)

UC =

dimana,

hio = 1.390,9333 Btu/jam.ft².°F

= 507,8870 Btu/jam.ft².°F Dirt Factor, Rd

Rd =

dimana,

UC = 507,8870 Btu/jam.ft².°F

UD = 14,9977 Btu/jam.ft².°F

PRESSURE DROP Tube side

dimana,

f = 0,00018 ft²/in²

Gt =215.500,3333 lb/ft².jam

L = 14,0000 ft

De = 0,0458 ft

S = 1

Ф = 1

ΔPt =

1 x 1 ft x 0,0458 x 10 x 5.22

2 ft x 14,0000 x

) lb/ft².jam

33 215.500,33 (

x ft²/in² 0,00018

10

2

= 0,9790 psi

V2/ 2g = 0,2 (gambar.27 Kern)

Δ Pr = )

2 ( ) 4 (

2

g V s

n

= ) 0,2 1

2 4 ( x x = 1,6 psi

Δ PT = Δ Pt + Δ Pr (Kern,1965)

= 0,9790 psi + 1,6 psi = 2,579 psi

Δ P Allowable = 2 - 10 psi Shell side

Pada Tv = 234,5 °F

μVapor = 0,7000000 cp x 2,42 = 1,6940 lb/jam.ft

Des = 0,5500 in = 0,0458 ft

Untuk NRe =

s

exG

D

(Kern,1965)

=

lb/ft.jam 1,6940

lb/ft².jam

3.263,8885 ft

0,0458 x

= 88,2444

Faktor friksi, f = 0,0035 (gambar.29 Kern) Densitas gas = 1,5070 lb/ft3

s =

lb/ft³ 62,5000

lb/ft³ 1,5070

N + 1 = B

L x 12

(Kern,1965)

dimana,

L = 14,0000 ft B = 28,0000 in N + 1 =

in 28,0000

ft x14,0000 12

= 6,0000 in/pases = 6,0000 bundel ID shell = 13,25 in = 1,1042 ft

Δ Ps =

s

.S. D x 10 x 5.22

1) (N . .D f.G

e 10

i 2

s (Brownell,1989)

dimana,

f = 0,0035 ft²/in²

Gs =3.263,8885 lb/ft².jam

Di = 1,1042 ft

N + 1 = 6,0 De = 0,0458 ft

S = 0,0241

Ф = 1

=

1 x 0,0241 ft x 0,0458 x 10 x 5.22

6 ft x 1,1042 x ) lb/ft².jam

3.263,8885 (

x ft²/in² 0,0035

10

2

= 0,4287 psi Δ P Allowable = 0,4 - 2 psi

LC.15 Storage Tank (TK-302)

Fungsi : Tangki penampung produk bio-oil.

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup datar. Bahan : High alloy steel SA 240 (304).

Jumlah : 2 unit Kondisi operasi :

Laju alir massa,F = 242,4242 kg/jam Lama penampungan = 15 hari Massa bio-oil (m) =

Direncanakan Storage Tank dibuat 2 unit maka volume bio-oil adalah, Volume bio-oil (V1) =

Tangki didesain berupa silinder tegak, dengan tutup dan alas berbentuk segmen datar (flat flanged), dengan: