SINERGI 2019, Volume 16 (2): 131-139

DOI :http://dx.doi.org/10.31963/sinergi.v16i2.1508

Analisis Keandalan Crusher pada PT. Semen Bosowa sebagai

Dasar Penentuan Interval Waktu Perawatan

Muhammad Arsyad Suyuti1*, Baso Nasrullah2, M. Ali Chandra3dan M. Ikram Kido4 1,2,3,4Jurusan Teknik Mesin, Politeknik Negeri Ujung Pandang, Makassar 90245, Indonesia

*muhammadarsyadsuyuti@poliupg.ac.id

Abstract: Maintenance of machinery and production facilities are important things that must be done to ensure the smooth production process. So far, PT Semen Bosowa Maros carries out regular maintenance based on technical instructions from machine suppliers which only show general matters without considering the actual operating conditions. This research is aimed at planning the engine maintenance strategy of the Crusher unit based on reliability analysis by considering the system reliability improvement target reliability. Downtime data from each subsystem / component is converted to time between failure data. Then the data distribution testing is carried out to get the most appropriate distribution. Based on the data distribution parameters obtained, the reliability function of each subsystem / component can be determined so that the reliability value of each subsystem / component and the overall system for a certain time period can be calculated. The results showed that the failure or breakdown of the Crusher Unit during January 2012 - January 2014 the main causes were subsystems / components 241.BC2 (Belt Conveyor 2), 231.BC2 (Belt Conveyor 2), 241.BC1 (Belt Conveyor 1), 231 .GL1 (Grizzly Feeder Vibrating), 241.CR1 (Crusher 1) and 231.BC1 (Belt Conveyor 1) so that the allocation of reliability is focused on these subsystems / components. Next, a maintenance strategy is arranged in the form of optimal maintenance intervals to achieve the targeted system reliability.

Keywords:Breakdown; Downtime; Reliability

Abstrak:Perawatan mesin dan fasilitas produksi merupakan hal penting yang harus dilakukan untuk menjamin kelancaran proses produksi. Selama ini PT Semen Bosowa Maros melakukan perawatan berkala berdasarkan petunjuk teknis dari pemasok mesin yang hanya menunjukkan hal-hal umum tanpa mempertimbangkan kondisi operasi aktual. Penelitian ini ditujukan untuk merencanakan strategi perawatan mesin pada unit Crusher

berdasarkan analisis keandalan dengan mempertimbangkan target keandalan sistem peningkatan keandalan. Data downtime dari masing-masing subsistem/komponen dikonversi menjadi data waktu antar kegagalan. Selanjutnya dilakukan pengujian distribusi data untuk mendapatkan distribusi yang paling sesuai. Berdasarkan parameter distribusi data yang diperoleh, maka fungsi keandalan masing-masing subsistem/komponen dapat ditentukan sehingga nilai keandalan masing-masing subsistem/komponen dan sistem secara keseluruhan untuk suatu periode waktu tertentu dapat dihitung. Hasil penelitian menunjukkan bahwa kegagalan atau breakdown Unit Crusher

selama bulan januari 2012 – januari 2014 penyebab utama adalah subsistem/komponen 241.BC2 (Belt Conveyor 2), 231.BC2 (Belt Conveyor 2), 241.BC1 (Belt Conveyor 1), 231.GL1 (Grizzly Feeder Vibrating), 241.CR1 (Crusher1) dan 231.BC1 (Belt Conveyor1) sehingga alokasi keandalan difokuskan pada subsistem/komponen tersebut. Selanjutnya disusun strategi perawatan berupa interval perawatan yang optimal untuk mencapai tingkat keandalan sistem yang ditargetkan.

Kata kunci :Breakdown; Downtime; Keandalan I. PENDAHULUAN

Di era modernisasi saat ini, perkembangan industri sangat pesat terutama dalam bidang manufaktur. Perkembangan ini didukung oleh pengelolaan sumber daya yang dimiliki perusahaan baik sumber daya manusia, material maupun peralatan produksi. Kondisi ini memaksa suatu perusahaan untuk lebih meningkatkan efektivitas dan efisiensi kegiatan operasinya. Dengan demikian, perusahaan akan mampu menghasilkan produk atau output yang sesuai dengan target serta mampu mengantisipasi kerugian yang mungkin timbul. Salah satu hal yang mendukung kelancaran kegiatan operasi pada perusahaan adalah kesiapan mesin-mesin produksi dalam menjalankan proses produksi.

Mesin produksi merupakan salah satu sumber daya yang harus dioptimalkan penggunaannya. Untuk menjamin agar mesin bisa beroperasi dengan baik dan optimal diperlukan suatu sistem

perawatan yang baik pula. Sistem perawatan yang kurang baik akan menyebabkan mesin mudah rusak dan proses produksi akan terganggu bahkan terhenti.

PT Semen Bosowa Maros merupakan salah satu pabrik yang bergerak di bidang semen swasta nasional.Bagi perusahaan, mesin memegang peranan yang sangat penting untuk mendukung jalannya proses produksi. Hampir semua proses produksi yang berlangsung menggunakan mesin. Dalam proses produksi aliran produki terdiri dari beberapa unit mesin salah satu diantaranya adalah adalah crusher (alat pemecah material). Oleh sebab itu perawatan yang terencana dengan baik merupakan hal yang sangat penting agar proses produksi berjalan lancar.

Berdasarkan hasil wawancara dengan team devisi perawatan (maintenance) yang dilakukan penulis bahwa perawatan mesin pada unitCrusher, yang dilakukan PT. Semen Bosowa Maros selama ini masih dilakukan berdasarkan rekomendasi pembuat pabrikan dan pengalaman orang-orang yang bertugas dalam melaksanakan kegiatan pemeliharaan. Sehingga hasil perencanaan penjadwalan perawatan mesin pada unit cruser belum optimal, dimana perawatan umumnya dilakukan sebagian masih tidak sesuai jadwal perawatan. Hal ini menyebabkan perawatan banyak dilakukan dengan breakdown maintenance. Dengan seringnya terjadi perawatan break down maintenance ini berdampak pada waktu perawatan (downtime maintenance) yang tinggi sehingga target produksi tidak dapat tercapai dengan optimal. Perawatan fasilitas-fasilitas dalam sistem produksi merupakan hal penting yang harus dilakukan untuk menjamin kelancaran produksi, Untuk mencapai hal tersebut memerlukan kebijakan perawatan yang baik, berdasarkan waktu terbaik untuk melakukan penggantian yang tepat sehingga meminimasi totaldowntime[1].

Keandalan dapat didefinisikan sebagai probabilitas sistem akan memiliki kinerja suatu fungsi yang dibutuhkan dalam perioda waktu tertentu [2]. Definisi lain keandalan adalah probabilitas suatu sistem akan berfungsi secara normal ketika digunakan untuk periode waktu yang dinginkan dalam kondisi operasi yang spesifik [3]. Menurut Priyanta [4], Teori keandalan didefinisikan sebagai probabilitas dari suatu item untuk dapat melaksanakan fungsi yang telah ditetapkan, pada kondisi pengoperasian dan lingkungan tertentu untuk periode waktu yang telah ditentukan.

Menurut Ngadiyono [5], Pemeliharaan juga bermakna melakukan tindakan rutin guna menjaga perangkat (dikenal sebagai pemeliharaan terjadwal) atau mencegah timbulnya gangguan (pemeliharaan pencegahan). Jadi MRO (Maintenance, Repair, and Overhaul - MRO) dapat didefinisikan sebagai, "semua tindakan yang bertujuan untuk mempertahankan atau memulihkan komponen atau mesin keadaan ideal agar dapat menjalankan fungsinya sesuai kebutuhan perusahaan. Tindakannya mencakup kombinasi dari semua manajerial.

Menurut Nababan [6], Perawatan adalah kegiatan pendukung utama yang bertujuan untuk menjamin kelangsungan fungsional suatu sistem produksi (peralatan, mesin) sehingga pada saat dibutuhkan dapat dipakai sesuai dengan kondisi yang diharapakan. Hal ini dapat dicapai antara lain dengan melakukan perencanaan dan penjadwalan tindakan perawatan dengan tetap memperhatikan fungsi pendukungnya dan dengan memperhatikan kriteria minimal ongkos untuk mengantisipasi tingkat kerusakan dan mencegah terputusnya kegiatan produksi.

Umumnya, team devisi perawatan (management maintenance) telah melakukan kegiatan perawatan dengan baik, tetapi pihak managemen merasa perlu adanya evaluasi perbaikan yang mengarah pada perawatan unit crusher, yang pada akhirnya mengurangi biaya perawatan dan meningkatkan kegiatan produktifvitas, Oleh sebab itu penulis melakukan kegiatan penelitian dengan judul “ Analisis Keandalan pada Crusher PT. Semen Bosowa Maros Sebagai Dasar Penentuan Interval Waktu Perawatan”.

diikuti oleh pihak lain secara sistematis pula. Langkah-langkah yang dilakukan untuk mencapai tujuan penelitian ini dijelaskan dalam uraian di bawah ini.

B. Studi Lapangan dan Identifikasi Permasalahan

Studi lapangan dilaksanakan dengan melakukan pengamatan pada proses produksi di PT. Semen Bosowa Maros dengan waktu selama 3 bulan. , dimana pada areaCrusher sering terjadinya waktudowntimepada komponen mesin / sistem (Equipment).

C. Studi Kepustakaan

Studi kepustakaan merupakan langkah awal untuk membentuk kerangka berpikir mengenai permasalahan yang dihadapi oleh perusahaan. Dengan studi kepustakaan dapat dibandingkan teori-teori yang diperoleh dengan kondisi aktual yang ada di perusahaan. Studi kepustakaan yang dilakukan antara lain kegiatan telaah buku-buku referensi yang ada di perpustakaan, sumber-sumber referensi umum seperti jurnal yang terkait dengan analisa keandalan.

D. Identifikasi Variabel dan Pengumpulan Data

Dalam analisis keandalan, data utama yang menjadi dasar analisis adalah data beda waktu antar kegagalan. Oleh karena itu data yang dikumpulkan adalah datadowntimemasing-masing mesin pada Departemen Perawatan PT. Semen Bosowa Maros. Dalam mengindentifikasi variabel dibatasi hal-hal berikut:

Sistem terdiri dari 52 subsistem/komponen dan diantaranya ada 16 subsistem/komponen yang memiliki data downtime. Rincian data downtime pada subsistem/komponen utama dari Seksi Pemeliharaan berupa data operasi produksi harian (log sheet). Data pendukung, seperti data diagram alir proses produksi dari Seksi Pemeliharaan. Semua faktor-faktor eksternal yang tidak terduga diabaikan. Data umum perusahaan, diperoleh dari pihak manajemen perusahaan.

E. Analisis Data

Pengolahan data dilakukan dengan bantuan softwareWeibull-Plus 4.0untuk analisis keandalan, dengan langkah-langkah sebagai berikut:

Dilakukan analisis Pareto untuk menentukan subsistem/komponen penyebab kegagalan utama pada Crusher. Data downtime dari data operasi produksi (log sheet) dikonversikan menjadi data waktu antar kegagalan (TBF). Pendugaan distribusi data waktu antar kegagalan menggunakan program bantu Weibull-Plus 4.0 dengan metode Rank Regression, dengan membandingkan Goodness of Fit, Plot Fit, dan Likelihood Function Value.Dari sini didapatkan distribusi probabilitas yang paling sesuai untuk data waktu antar kegagalan yang dimaksud.

Berdasarkan parameter-parameter distribusi yang diperoleh, maka didapatkan fungsi keandalan, Failure rate, dan MTBF untuk subsistem/komponen 241 BC2 (Belt Conveyor 2), 231 BC2 (Belt Conveyor 2), 241 BC1 (Belt Conveyor 1), 231 GL1 (Grizzly Feeder Vibrating), 241 CR1 (Crusher 1), dan 231 BC1 (Belt Conveyor 1). Berdasarkan hasil analisis keandalan dapat ditentukan strategi perawatan masing-masing mesin dalam mencapai target keandalan sistem yang telah direncanakan.

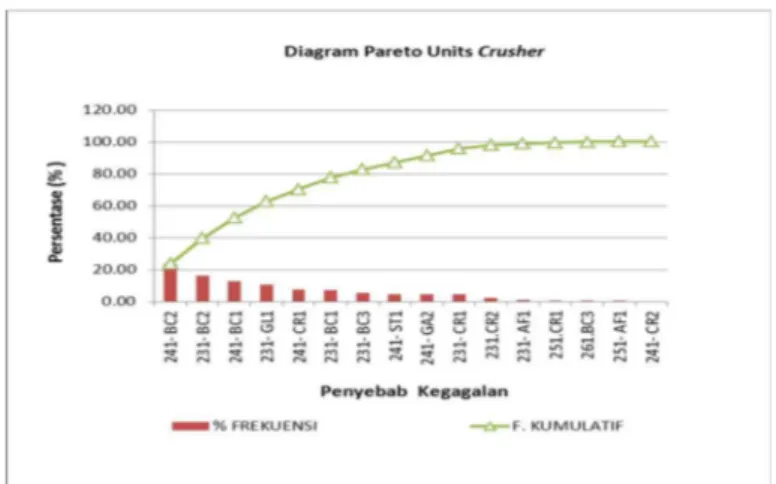

III. HASIL DAN PEMBAHASAN A. Hasil Analisis Pareto

Berdasarkan analisis Pareto data frekuensi kegagalan Unit Finish Mill selama tahun produksi maret 2012 – maret 2014 tampak bahwa penyebab kegagalan adalah 241 BC2 (23,71 %), 231 BC2 (16,18 %), 241 BC1 (12,50 %), 231 GL1 (10,29 %), 241 CR1 (7,54 %), 231 BC1 (7, 35 %), 231 BC3 (5,15 %), 241 ST1 (4,41%),241 GA2 (4,23 %), 231 CR1 (4,23 %), 231 CR2 (2,21 %). Sedangkan peralatan-peralatan yang lain frekuensinya tidak sampai mencapai 1% dari total kegagalan unit Crusher. Berikut ini dapat dilihat tabel dan gambar diagram Pareto frekuensi kegagalan unit Crusher (Gambar 1 dan Tabel 1).

Gambar 1. Diagram Pareto Frekuensi Kegagalan UnitCrusher

Tahun Produksi Januari 2012 – Januari 2014

Analisa keandalan dalam interval waktu perawatan selanjutnya difokuskan pada Peralatan kompenen sistem (Equipment) penyebab kegagalan utama dengan frekuensi kegagalan 77.60%, yaitu: 241 BC2, 231 BC2, 241 BC1, 231 GL1, 241 CR1, 231 BC1 Dalam hubungannya dengan pemodelan keandalan sistem, komponen sistem yang persentasi frekuensi kegagalannya rendah diasumsikan memiliki keandalan 100%

B. Analisa Keandalan Komponen 241.BC2 (Data Waktu Antar Kegagalan (TBF) 241.BC2)

Berikut ini proses analisa keandalan komponen 241.BC2 selama tahun produksi januari 2012 – januari 2014.

Tabel 1. Data Waktu Antar Kegagalan (TBF) 241.BC2 No. Tanggal Downtime(Jam) TBF(Jam)

top Kumulatif (Jam) 1 6-Jan-12 0.50 107.5 107.5 2 7-Jan-12 1.16 16.84 124.34 3 11-Jan-12 0.50 71.5 195.84 4 14-Jan-12 1.94 52.06 247.9 5 28-Jan-12 0.91 251.09 498.99 6 30-Jan-12 0.08 35.92 534.91 7 1-Feb-12 0.90 35.1 570.01 8 2-Feb-12 0.41 17.59 587.6 9 6-Feb-12 0.50 71.5 659.1 10 8-Feb-12 4.41 31.59 690.69 11 10-Feb-12 1.43 34.57 725.26 12 19-Feb-12 2.13 159.87 885.13 13 22-Feb-12 0.60 53.4 938.53 15.47 Ket : top= Waktu Operasi

Tabel 2 Hasil Uji Distribusi Data Waktu Antar Kegagalan 241.BC2

Distribusi AvGOF AvPLOT LKV Ranking

Eksponensial 1 100.0000 23.7959 -791.4971 4 Eksponensial 2 100.0000 15.8666 -887.9583 3 Normal 100.0000 17.5056 -934.2027 3 Lognormal 99.0637 4.2840 -733.1604 1 Weibull 2 99.5379 7.1963 -755.3842 2 Weibull 3 100.000 21.7445 13391.964 5

Dari hasil uji distribusi pada Tabel 2, tampak bahwa distribusi data waktu antar kegagalan 241.BC2 paling sesuai dengan distribusi Lognormal dengan paramater sebagai berikut : t0 = 4.0860 ; s =

1.3692. Lognormal; dengan koefisien korelasi = 96.89%.

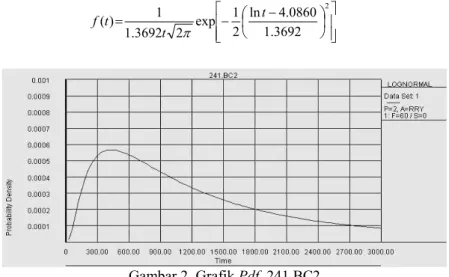

D. Fungsi Padat Peluang (PDF) 241.BC2

Berdasarkan parameter-parameter distribusi yang telah didapatkan, fungsi padat peluang terhadap waktu operasi ditentukan berdasarkan persamaan berikut ini:

Gambar 2. GrafikPdf 241.BC2

E. Keandalan 241.BC2

Sesuai dengan distribusi waktu antar kegagalan 241.BC2 yang berdistribusi Weibull, fungsi keandalan dirumuskan berdasarkan persamaan 2 sebagai berikut:

2 3692 . 1 0860 . 4 ln 2 1 exp 2 3692 . 1 1 ) ( t t t f 0860 . 4 ln 3692 . 1 1 1 ) (t t R

Gambar 3. Grafik Keandalan 241.BC2

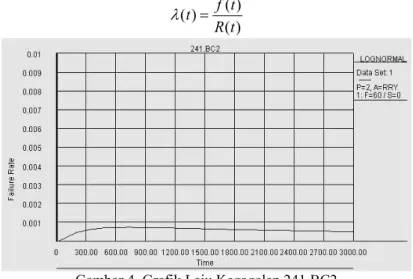

F. Laju Kegagalan (failure rate) 241.BC2

Laju kegagalan dari data waktu antar kegagalan yang terdistribusi Weibull ditentukan berdasarkan persamaan berikut ini:

) ( ) ( ) ( t R t f t

Gambar 4. Grafik Laju Kegagalan 241.BC2

G. Mean Time Between Failure (MTBF) 241.BC2

MTBF dari data waktu antar kegagalan yang mengikuti distribusi Weibull dihitung berdasarkan persamaan sebagai berikut:

MTBF= exp (4.0860) + (0.5 x 1.36922)) = 60.43876 jam

Nilai keandalan pada saatMTBF : R(60.43876) = 49.54 %

Dengan melakukan analisa yang sama pada komponen-komponen lain dengan frekuensi kegagalan 80% berdasarkan analisa Pareto maka diperoleh data-data berikut ini.

H. Rekapitulasi Analisis Keandalan Unit Crusherdan Perencanaan Budget Operasional Hasil Analisis Pemilihan Distribusi

Distribusi data waktu antar kegagalan untuk tiap-tiap mesin (equipment) penyebab kegagalan utama UnitCrusherbeserta parameternya dapat ditunjukkan dalam Tabel 3.

Tabel 3. Distribusi data Waktu Antar Kegagalan Subsistem/komponen

No Mesin Distribusi Parameter

1 241.BC2 Lognormal t0= 4.0860 , s = 1.3692 2 231.BC2 Weibull = 0.6651 , = 146.4700 , = 10.8878 3 241.BC1 Lognormal t0= 4.8107 , s = 1.4354 4 231.GL1 Lognormal t0= 4.2864 , s = 1.4245 5 241.CR1 Lognormal t0= 5.1387 , s = 1.5658 6 231.BC1 Weibull = 0.9785 , = 473.3342 , = 0.000

I. Hasil Analisis Laju Kegagalan, MTBF, Dan Perencanaan Budget operasional

Analisa MTBF pada komponen diperlukan sebagai bahan pertimbangan untuk menentukan interval tindakan perawatan yang dihasilkan dari analisa keandalan (reliability). AnalisaMTBFdilakukan pada masing-masing komponen dengan data Time Betwen Failure (TBF). Dari analisa data Time Betwen Failurediperoleh data pola laju kegagalan,Mean Time Betwen Failure(MTBF) dan keandalan untuk masing-masing komponen dapat dilihat pada tabel 4.

Tabel 4. Pola Laju Kegagalan, NilaiMTBFdan Keandalan Subsistem/ Komponen Penyebab Kegagalan Utama

Crusher.

No Subsistem/Komponen Laju Kegagalan MTBF(jam) R(MTBF)

1 241.BC2 Cenderung Turun 60 49.54% 2 231.BC2 Cenderung Turun 205.59 29.86% 3 241.BC1 Cenderung Turun 123.84 49.77% 4 231.GL1 Cenderung Turun 73.71 49.61% 5 241.CR1 Cenderung Turun 171.71 49.82% 6 231.BC1 Cenderung Turun 477.41 36.47%

Bedasarkan hasil analisa nilai laju kegagalan dan grafik laju kegagalan menunjukkan bahwa semua subsistem/komponen penyebab kegagalan utama yaitu 241.BC2, 231.BC2, 241.BC1, 231.GL1, 241.CR1, 231.BC1dan mempunyai perilaku kurva laju kegagalan cenderung menurun. Dengan demikian sesuai dengan kurva laju kegagalanbathtubsemua subsistem/komponen penyebab kegagalan utama pada Crusher masuk dalam kategori masa awal (burn in period). Hal ini ditandai dengan tingginya kegagalan pada fasa awal dan berangsur-angsur turun seiring dengan bertambahnya waktu. Kegagalan ini dapat disebabkan karena belum terampilnya operator, pemasangan yang tidak tetap, kontrol kualitas yang rendah sehingga perlu beberapa penyesuaian lebih lanjut.

PerhitunganMTBF ini berdasarkan dataTime Betwen Failure yang sebelumnya telah dilakukan uji kecocokan distribusi, sehingga perhitungannya berdasarkan distribusi yang sesuai. MTBF merupakan waktu rata-rata antar kegagalan atau rata-rata beroperasinya sub sistem/komponen. Perbedaan distribusi menyebabkan perbedaan cara perhitungan MTBF karena parameter yang digunakan tidak sama.

Nilai Mean Time Betwen Failure (MTBF) aktual yang diperoleh dari dari hasil analisis adalah untuk subsistem/komponen 241.BC2 sebesar 60 jam atau 2 hari, 231.BC2 sebesar 205 jam atau 9 hari, 241.BC1 sebesar 123 jam atau 5 hari, 231.GL1 sebesar 73 jam atau 3 hari, 241. CR1 sebesar 171 jam atau 7 hari, 231.BC1 sebesar 477 jam atau 19 hari, Secara keseluruhan subsistem/komponen penyebab kegagalan utama pada unitCrusher memiliki nilaiMTBFaktual yang kecil . Hal ini dapat menyebabkan keandalan masing-masing subsistem/komponen sangat rendah akibat sering terjadinya kerusakan (break down) secara tiba-tiba sebelum dilakukan inspeksi.

Olehnya itu perlu dilakukan tindakan perawatan pencegahan ini untuk menentukan tingkat keandalan berdasarkan aktual downtime perawatan sebagai upaya meningkatkan keandalan Crusher, perencanaan

yang dilakukan yakni prencanaan budget operasioanal selama 2 tahun, adapun yang menjadi dasar perencanaan budget ialah interval waktu perawatan MTBF dan TTF dari hasil analisa keandalan. Interval waktu perawatan berdasarkan waktu MTBF dan MTTF, dimana MTBF merupakan waktu operasi mesin (jam operasi) sedangkan MTTF waktu kerusakan berdasarkan downtime . olehnya itu MTTF dan MTBF dari downtime dapat dilihat pada tabel 5.

Tabel 5. Interval Waktu Perawatan BerdasarkanMTBFdanMTTF

NO Equipment Interval Waktu

Perawatan Downtime

1 241.BC2 (Belt Conveyor) 60 1.6

2 231.BC2 (Belt Conveyor) 206 2

3 241. BC1 (Belt Conveyor) 124 1.7

4 231. GL1 (Grizzly Feeder Vibrating) 74 2

5 241. CR1 (CRUSHER) 172 1

6 231. BC1 (Belt Conveyor) 477 1

7 231. BC3 (Belt Conveyor) 680 1

Berdasarkan tabel 5, maka data interval waktu perawatan (MTBF) dan data downtime (MTTF) diolah dan dijadikan dasar perencanaan budget equipment masing –masing seperti lampiran 10 – 16, dari bugdet perencanaan tersebut diperoleh perbandingan keandalan antara kondisi aktual sekarang dengan kondisi usulan perencanaan. Dengan demikian bisa didapatkan suatu gambaran yang jelas bagaimana suatu sistem perawatan pencegahan dapat ditingkatkan keandalannya.

Berikut ini adalah hasil perhitungan tingkat keandalan komponen kritis kondisi sekarang dan kondisi usulan. Tingkat keandalan dapat dilihat pada Tabel 6.

Tabel 6. Persentase Tingkat Keandalan Kondisi Sekarang dan Kondisi Pada Saat Usulan

No Equipment Sekarang (%) Usulan (%)

1 241.BC2 (Belt Conveyor) 49,54 99,99

2 231.BC2 (Belt Conveyor) 29,86 99,74

3 241. BC1 (Belt Conveyor) 49,76 99,99

4 231. GL1 (Grizzly Feeder Vibrating) 49,61 99,99

5 241. CR1 (Crusher) 49,81 99,99

6 231. BC1 (Belt Conveyor) 36,47 99,99

Dari tabel 6, tingkat keandalan ini diperoleh dari pengelolaan data perencanaan antara kondisi sekarang dan kondisi pada saat usulan yang berupa schedule seperti pada lampiran 10-16, dengan menggunakan analisa sofware weibull sehingga keenam equipment mengalami peningkatan kehandalan setelah dilakukan usulan perencanaan perawatan pencegahan (preventive maintenance day) IV. KESIMPULAN

Berdasarkan analisa dan pembahasan yang dilakukan pada bab-bab sebelumnya, dapat disimpulkan hal-hal sebagai berikut:

Conveyor 1), 231.GL1, (Grizzly Feeder Vibrating 1) ,241.CR1 (Crusher 1) , 231.BC1 (Belt Conveyor 1) .dan distribusi yang digunakan Lognormal danweibull.

penyebab kegagalan utama ke enam equipment adalah sebagian besar disebabkan oleh selip belt, dan kelebihan beban pada equipment (over load belt conveyor) yang disebabkan oleh material terjepit di frame, fullyselain itu sebagian lainnya disebabkan patah pin, bengkokshaft rubberbengkokPenggrease mainshaft gyratory & Flexcodan lainnya.

Subsitem/komponen dengan MTBF terbesar adalah 231.BC3 (679.60 jam), sedangkan mesin dangan MTBF terkecil adalah 241.BC2 (60 jam).

Strategi perawatan sebagaimana ditampilkan dalam bab sebelumnya, menujukkan interval dimana subsitem/komponen harus dilakukan perawatan pencegahan (preventive maintenance) sehingga target keandalan sistem dalam periode waktu operasi tertentu dapat dicapai. Perawatan yang dilakukan dapat berupa pemeriksaan (inspection), perbaikan (repair), atau penggantian (replacement), sehingga kerusakan-kerusakan yang lebih fatal dapat dihindari. Interval perawatan yang didapatkan dari hasil analisis keandalan dapat dijadikan salah satu bahan pertimbangan dalam penyususnan jadwal perawatan sesungguhnya.

Hasil perhitungan tingkat keandalan komponen yang diamati pada kondisi sekarang dan kondisi usulan mengalami peningkatan yang signifikan setelah dilakukan perencanaan budget operasional pada perawatan pencegahan (preventive maintenance day).

DAFTAR PUSTAKA

[1] M. A. Suyuti, “Analisis Keandalan pada Finish Mill PT. Semen Bosowa Maros sebagai Dasar Penentuan Interval Waktu Perawatan,” Tek. Mesin" Teknol., vol. 14, no. 2 Okt, 2012.

[2] C. E. Ebeling, “Reliability and Maintainability Engineering, The McRaw-Hill Companies,” INC, USA, 1997.

[3] L. S. Blackford et al., ScaLAPACK users’ guide, vol. 4. Siam, 1997.

[4] D. Priyanta, “keandalan dan Perawatan,” Inst. Teknol. Sepuluh November, Surabaya, 2000. [5] Y. Ngadiyono, “Pemeliharaan Mekanik Industri,” Univ. Negeri Yogyakarta. Yogyakarta, 2010. [6] C. H. Nababan, “Analisis Keandalan Dan Penentuan Persediaan Optimal Komponen Sludge