Jakarta : Direktorat Standardisasi Pangan Olahan Deputi Bidang Pengawasan Pangan Olahan Badan POM RI, 2019

70 Halaman : 14,8 cm x 21 cm ISBN : 978-979-3665-41-2

Hak cipta dilindungi undang-undang.

Dilarang mengutip atau memperbanyak sebagian atau seluruh isi buku dalam bentuk elektronik, mekanik, fotokopi, rekaman atau cara apapun tanpa izin tertulis sebelumnya dari Badan POM RI.

Diterbitkan oleh :

DIREKTORAT STANDARDISASI PANGAN OLAHAN DEPUTI BIDANG PENGAWASAN PANGAN OLAHAN BADAN PENGAWAS OBAT DAN MAKANAN RI

Jalan Percetakan Negara No. 23, Gedung F Timur Lantai 3 Jakarta Pusat – 10560

Telepon : (62-21) 42875584 Faksimile : (62-21) 42875780

Isu sampah plastik hingga saat ini masih menjadi perhatian dunia. Terlebih setelah ditemukannya bangkai ikan paus bungkuk yang dipenuhi sampah plastik di Filipina (2019) dan Wakatobi (2018). Peraturan Presiden Republik Indonesia Nomor 83 tahun 2018 tentang Penanganan Sampah Laut merupakan dasar Pemerintah Indonesia dalam menangani sampah plastik di laut sebesar 70% sampai dengan tahun 2025. Untuk itu diperlukan langkah-langkah percepatan yang komprehensif dan terpadu salah satunya adalah dengan circular economy.

Untuk mendukung circular economy melalui program pemanfaatan material bahan daur ulang menjadi produk akhir berupa kemasan pangan untuk konsumen, Badan POM telah mengatur hal tersebut dalam Peraturan Badan POM No. 20 Tahun 2019 tentang Kemasan Pangan.

Saya menyambut baik dengan terbitnya Pedoman dan Kriteria Plastik Berbahan Polyethylene Terephthalate (PET) Daur Ulang yang Aman untuk Kemasan Pangan sebagai wujud implementasi dari Peraturan Badan POM No. 20 Tahun 2019 tentang Kemasan Pangan. Saya harapkan pedoman ini dapat bermanfaat bagi produsen pangan, produsen kemasan pangan, instansi terkait serta masyarakat.

Kami sampaikan terima kasih dan penghargaan yang setinggi-tingginya kepada semua pihak yang terlibat dalam penyusunan pedoman ini. Semoga langkah kecil ini dapat menyelamatkan bumi dari sampah plastik.

Jakarta, 10 Desember 2019

Deputi Bidang Pengawasan Pangan Olahan

Alhamdulillahi rabbil 'alamin, segala Puji bagi Tuhan yang Maha Kuasa yang telah memberikan anugerah sehingga Buku Pedoman dan Kriteria Plastik Berbahan Polyethylene Terephthalate (PET) Daur Ulang yang Aman untuk Kemasan Pangan ini dapat disusun dan diterbitkan.

Penggunaan plastik daur ulang untuk kemasan pangan merupakan salah satu solusi pemanfaatan sampah plastik. Pemanfaatan ini sudah dikenal sejak tahun 1990, hal ini didorong oleh niat baik industri untuk mengurangi masalah limbah kemasan plastik.

Pedoman ini disusun sebagai wujud implementasi dari Peraturan Badan POM No. 20 Tahun 2019 tentang Kemasan Pangan. Pedoman ini mencakup latar belakang penyusunan, konsep dan regulasi daur ulang kemasan plastik, teknologi daur ulang kemasan pangan, dan evaluasi keamanan kemasan pangan berbahan PET daur ulang.

Pedoman ini diharapkan dapat dimanfaatkan sebagai panduan produsen pangan, produsen kemasan pangan, instansi terkait serta masyarakat terkait proses pembuatan kemasan pangan dari bahan PET daur ulang sehingga aman digunakan. Kekurangan yang masih ada merupakan ruang dan bahan bagi pengembangan pedoman ini dikemudian hari.

Kami sampaikan terimakasih kepada semua pihak yang telah membantu penyusunan pedoman ini serta kepada pihak yang telah memberikan saran dan masukan terhadap Pedoman ini.

Jakarta, 10 Desember 2019 Direktur Standardisasi Pangan Olahan

PENGARAH

Dra. Reri Indriani, Apt., M.Si

PENANGGUNG JAWAB

Dra. Sutanti Siti Namtini, Apt., Ph.D

KETUA

Dra. Deksa Presiana, Apt., M.Kes

SEKRETARIS

Desy Rasta Waty, Apt., M.Si Sentani Chasfila, S.Farm., Apt.

TIM AHLI

Dr. Nugraha Edhi Suyatma Ir. Wiwik Pudjiastuti, M.Si

ANGGOTA

Yeni Restiani, S.Si,Apt. Lili Defi Z, S.Pt., M.Si Erline Yuniarti, S.Farm, Apt.

Ria Fitriana, S.Si, M.Si Ichsan Kharisma, STP Sekar Indah Maharani, STP Desiana Nurwanti, S.Farm, Apt.

Abdul Hamid, S.E Jumingan

FOTOGRAFER

Kata Sambutan – iii Kata Pengantar – iv Penyusun – v Daftar Isi – vi

1. Pendahuluan

– 1

1.1 Latar Belakang – 21.2 Tujuan dan Sasaran – 8

1.2.1 Tujuan – 8 1.2.2 Sasaran – 8 1.3 Ruang Lingkup – 8 1.4 Istilah Umum – 9

2. Konsep Dan Regulasi Daur

Ulang Kemasan Plastik

– 13

2.1 Kemasan Daur Ulang – 14

2.2 Regulasi – 17

3. Teknologi Daur Ulang

Kemasan Pangan

– 25

3.1 Pengumpulan dan Sortasi Bahan – 26 3.2 Pembuatan Flakes – 31

3.4 Proses Pembuatan Kemasan – 36

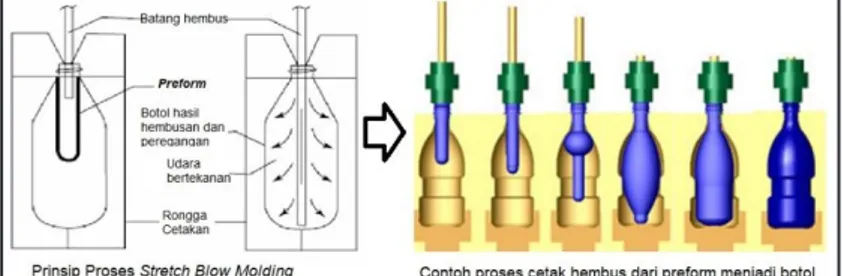

A. Pembuatan preform dengan cetak injeksi – 37 B. Pembuatan botol PET dari preform dengan

peregangan dan cetak hembus (StretchBlow

Molding) – 39

C. Pembuatan botol PET dengan cara injeksi cetak

hembus (Injection Blow Molding) – 40 D. Pembuatan lembaran plastik PET multilapis dari

bahan kombinasi virgin dan daur ulang (Virgin :

Recycle : Virgin/ VRV) – 41

E. Pembuatan artikel (cup/tray) PET dari lembaran plastik PET berbahan kombinasi virgin dan daur ulang (Virgin : Recycle : Virgin/ VRV) – 42

4. Evaluasi Keamanan

Kemasan Pangan Berbahan

PET Daur Ulang

– 45

5. Penutup

– 55

Gambar 3.1 Proses daur ulang secara umum – 27 Gambar 3.2 Botol yang sudah dipress dan siap diolah lebih lanjut – 28

Gambar 3.3 Botol PET yang dapat diproses – 29 Gambar 3.4 Botol PET bekas yang masih dapat ditoleransi untuk diproses – 30

Gambar 3.5 Botol berwarna bening (transparan) – 30 Gambar 3.6 Flakes sebelum dicuci dengan alkaline water – 32

Gambar 3.7 Flakes setelah dicuci dengan alkaline water – 32

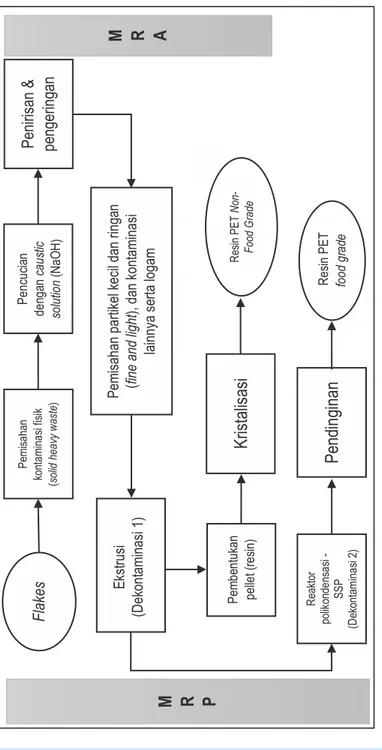

Gambar 3.8 Flowchart proses pengolahan Flakes menjadi resin – 33

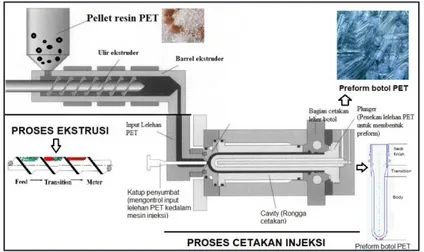

Gambar 3.9 Bentuk resin/ bijih plastik non-food grade – 35 Gambar 3.10 Bentuk resin/ bijih plastik food grade – 36 Gambar 3.11 Proses cetakan injeksi – 37

Gambar 3.12 Skema proses pembuatan botol PET dari

preform dengan stretch blow molding – 39 Gambar 3.13 Skema proses pembuatan botol PET

dengan cetak injeksi dan hembus (tanpa memasukkan proses ekstrusi) – 40 Gambar 3.14 Skema proses pembuatan lembaran plastik PET multilapis bahan V/R/V – 41

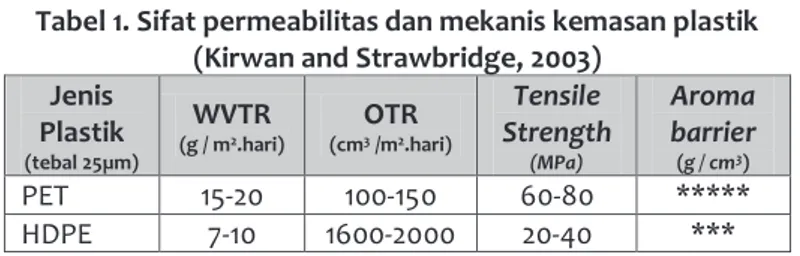

Tabel 1. Sifat permeabilitas dan mekanis kemasan plastik – 5

Tabel 2. Konsep daur ulang ASTM dan ISO – 15 Tabel 3. Persyaratan flakes yang akan diolah menjadi resin daur ulang – 46

Tabel 4. Persyaratan resin PET daur ulang – 47

Tabel 5. Persyaratan fisik kemasan PET daur ulang – 47 Tabel 6. Persyaratan umum berlaku untuk semua bahan kontak pangan jenis plastik – 48 Tabel 7. Persyaratan khusus untuk polimer polietilena ftalat (PET) yang berlaku untuk resin dan artikel – 49

1

1.1 Latar Belakang

ampah plastik merupakan permasalahan lingkungan hidup yang dihadapi oleh masyarakat Indonesia dan dunia. Penggunaan produk plastik secara tidak ramah lingkungan menyebabkan berbagai masalah lingkungan hidup yang serius. Sampah plastik tidak hanya menjadi masalah di perkotaan, namun juga di lautan. Pencemaran sampah plastik, apabila tidak dikelola dengan baik akan berdampak kepada kesehatan manusia, membunuh berbagai hewan dilindungi, dan merusak lingkungan secara sistematis.

Isu ini menjadi perhatian dunia, terlebih setelah ditemukannya bangkai ikan paus bungkuk yang dipenuhi sampah plastik di Filipina (VOA, 2019) dan Wakatobi, Indonesia (Wismabrata, 2018).

Untuk mengatasi persoalan pencemaran sampah dari plastik dapat dilakukan dengan

berbagai cara, antara lain melalui penggunaan ulang (reuse), mendaur ulang (recycle), merubah sampah menjadi sumber energi (recovery), pelarangan,

pengurangan bahan, atau pembatasan penggunaan kemasan plastik (reduce). Selain itu kita dapat berkontribusi dengan hidup ramah lingkungan serta bijak dalam penggunaan plastik.

S

KITA DAPAT BERKONTRIBUSI DENGAN CARA HIDUP RAMAH LINGKUNGANPemerintah Indonesia berkomitmen mengurangi sampah plastik di laut. Keseriusan pemerintah diwujudkan dengan telah ditetapkannya Peraturan Presiden Republik Indonesia Nomor 83 Tahun 2018 tentang Penanganan Sampah Laut. Pada tahun 2025 ditargetkan terjadi pengurangan sampah plastik di laut sebesar 70%. Oleh karena itu diperlukan langkah-langkah percepatan yang komprehensif dan terpadu, salah satunya adalah melalui circular economy. Kegiatan circular economy bertujuan untuk memperpanjang masa pakai sampah menjadi sesuatu yang berdaya guna untuk dimanfaatkan kembali

sebagai alternatif bahan baku atau didaur ulang menjadi produk baru, sehingga dapat menghemat biaya produksi atau menjadi produk baru yang laku jual. Perubahan gaya hidup dan kemudahan membeli serta mengonsumsi pangan, memiliki dampak yang nyata bagi lautan. Sepanjang tahun

2018, kelompok pembersih pantai menyatakan bahwa kemasan makanan menjadi sampah kedua yang paling banyak dikumpulkan, meliputi bungkus makanan serta alat makan dan minum sekali pakai (Widyaningrum, 2019).

Circular economy

bertujuan untuk

memperpanjang

masa pakai sampah

menjadi sesuatu

yang berdaya guna

untuk dimanfaatkan

kembali sebagai

alternatif

1.1 Latar Belakang

ampah plastik merupakan permasalahan lingkungan hidup yang dihadapi oleh masyarakat Indonesia dan dunia. Penggunaan produk plastik secara tidak ramah lingkungan menyebabkan berbagai masalah lingkungan hidup yang serius. Sampah plastik tidak hanya menjadi masalah di perkotaan, namun juga di lautan. Pencemaran sampah plastik, apabila tidak dikelola dengan baik akan berdampak kepada kesehatan manusia, membunuh berbagai hewan dilindungi, dan merusak lingkungan secara sistematis.

Isu ini menjadi perhatian dunia, terlebih setelah ditemukannya bangkai ikan paus bungkuk yang dipenuhi sampah plastik di Filipina (VOA, 2019) dan Wakatobi, Indonesia (Wismabrata, 2018).

Untuk mengatasi persoalan pencemaran sampah dari plastik dapat dilakukan dengan

berbagai cara, antara lain melalui penggunaan ulang (reuse), mendaur ulang (recycle), merubah sampah menjadi sumber energi (recovery), pelarangan,

pengurangan bahan, atau pembatasan penggunaan kemasan plastik (reduce). Selain itu kita dapat berkontribusi dengan hidup ramah lingkungan serta bijak dalam penggunaan plastik.

S

KITA DAPAT BERKONTRIBUSI DENGAN CARA HIDUP RAMAH LINGKUNGANPemerintah Indonesia berkomitmen mengurangi sampah plastik di laut. Keseriusan pemerintah diwujudkan dengan telah ditetapkannya Peraturan Presiden Republik Indonesia Nomor 83 Tahun 2018 tentang Penanganan Sampah Laut. Pada tahun 2025 ditargetkan terjadi pengurangan sampah plastik di laut sebesar 70%. Oleh karena itu diperlukan langkah-langkah percepatan yang komprehensif dan terpadu, salah satunya adalah melalui circular economy. Kegiatan circular economy bertujuan untuk memperpanjang masa pakai sampah menjadi sesuatu yang berdaya guna untuk dimanfaatkan kembali

sebagai alternatif bahan baku atau didaur ulang menjadi produk baru, sehingga dapat menghemat biaya produksi atau menjadi produk baru yang laku jual. Perubahan gaya hidup dan kemudahan membeli serta mengonsumsi pangan, memiliki dampak yang nyata bagi lautan. Sepanjang tahun

2018, kelompok pembersih pantai menyatakan bahwa kemasan makanan menjadi sampah kedua yang paling banyak dikumpulkan, meliputi bungkus makanan serta alat makan dan minum sekali pakai (Widyaningrum, 2019).

Circular economy

bertujuan untuk

memperpanjang

masa pakai sampah

menjadi sesuatu

yang berdaya guna

untuk dimanfaatkan

kembali sebagai

alternatif

Dukungan Badan POM terhadap kegiatan circular economy, yaitu melalui pengaturan kemasan pangan berbahan kemasan daur ulang, yang tercantum dalam Peraturan Badan POM No. 20 Tahun 2019 tentang Kemasan Pangan. Oleh karena itu, sebagai wujud implementasi dari Peraturan tersebut, maka diperlukan penyusunan Pedoman Kemasan Daur Ulang yang dapat digunakan sebagai acuan/panduan untuk produsen pangan, produsen kemasan pangan, instansi terkait serta masyarakat.

Pada umumnya, bahan yang dipakai untuk membuat botol adalah HDPE (High Density Polyethylene), LDPE (Low Density Polyethylene), PP (Polypropylene), PET (Polyethylene Terephthalate), PC (Polycarbonate), PVC (Polyvinyl Chloride) dan PS (Polystyrene). Di Indonesia, sejak tahun 2017 sudah ada industri kemasan yang memproduksi kemasan plastik dari bahan PET daur ulang untuk kemasan pangan dengan komposisi daur ulang sebesar 80%. Selain itu, pada tahun 2018 juga sudah ada industri pangan yang menggunakan kemasan plastik dari 100% PET daur ulang. Sebagai bahan kemasan pangan, karena memiliki kekuatan tarik (tensile strength) yang tinggi sehingga memiliki stabilitas bentuk cukup baik dan cocok untuk kemasan bentuk botol dan gelas, stabil terhadap benturan, dan

Plastik PET memiliki

banyak keunggulan

dibandingkan jenis plastik

lainnya karena memiliki

kekuatan tarik (

tensile

strength

) yang tinggi

ketahanan kimia yang sangat baik terhadap air, alkohol dan pelarut. Dibandingkan dengan LDPE, HDPE, PP, PVC, dan PS, plastik PET juga memiliki permeabilitas gas oksigen yang paling rendah sehingga dapat memberikan perlindungan yang baik terhadap produk pangan dari kerusakan oksidatif. Kemasan plastik PET banyak digunakan untuk botol minuman, botol minyak goreng, selai, botol kecap, botol saus, sambal, dan gelas plastik. Kinerja plastik dapat dilihat berdasarkan nilai laju transmisi uap air (Water Vapor Transmission Rate/WVTR), laju transmisi gas oksigen (Oxygen Transmission Rate/OTR), kekuatan tarik (tensile strength) dan aroma barrier. Aroma barrier merupakan penilaian terhadap perlindungan akan kehilangan aroma atau pencemaran aroma dari luar; semakin banyak jumlah bintang semakin tinggi sifat perlindungan terhadap aromanya. Tabel 1 berikut menyajikan perbandingan kinerja plastik PET sebagai kemasan pangan dibandingkan jenis plastik lainnya.

Tabel 1. Sifat permeabilitas dan mekanis kemasan plastik (Kirwan and Strawbridge, 2003)

Jenis Plastik (tebal 25µm) WVTR (g / m2.hari) OTR (cm3 /m2.hari) Tensile Strength (MPa) Aroma barrier (g / cm3) PET 15-20 100-150 60-80 ***** HDPE 7-10 1600-2000 20-40 ***

Plastik PET memiliki

banyak keunggulan

dibandingkan jenis

Dukungan Badan POM terhadap kegiatan circular economy, yaitu melalui pengaturan kemasan pangan berbahan kemasan daur ulang, yang tercantum dalam Peraturan Badan POM No. 20 Tahun 2019 tentang Kemasan Pangan. Oleh karena itu, sebagai wujud implementasi dari Peraturan tersebut, maka diperlukan penyusunan Pedoman Kemasan Daur Ulang yang dapat digunakan sebagai acuan/panduan untuk produsen pangan, produsen kemasan pangan, instansi terkait serta masyarakat.

Pada umumnya, bahan yang dipakai untuk membuat botol adalah HDPE (High Density Polyethylene), LDPE (Low Density Polyethylene), PP (Polypropylene), PET (Polyethylene Terephthalate), PC (Polycarbonate), PVC (Polyvinyl Chloride) dan PS (Polystyrene). Di Indonesia, sejak tahun 2017 sudah ada industri kemasan yang memproduksi kemasan plastik dari bahan PET daur ulang untuk kemasan pangan dengan komposisi daur ulang sebesar 80%. Selain itu, pada tahun 2018 juga sudah ada industri pangan yang menggunakan kemasan plastik dari 100% PET daur ulang. Sebagai bahan kemasan pangan, karena memiliki kekuatan tarik (tensile strength) yang tinggi sehingga memiliki stabilitas bentuk cukup baik dan cocok untuk kemasan bentuk botol dan gelas, stabil terhadap benturan, dan

Plastik PET memiliki

banyak keunggulan

dibandingkan jenis plastik

lainnya karena memiliki

kekuatan tarik (

tensile

strength

) yang tinggi

ketahanan kimia yang sangat baik terhadap air, alkohol dan pelarut. Dibandingkan dengan LDPE, HDPE, PP, PVC, dan PS, plastik PET juga memiliki permeabilitas gas oksigen yang paling rendah sehingga dapat memberikan perlindungan yang baik terhadap produk pangan dari kerusakan oksidatif. Kemasan plastik PET banyak digunakan untuk botol minuman, botol minyak goreng, selai, botol kecap, botol saus, sambal, dan gelas plastik. Kinerja plastik dapat dilihat berdasarkan nilai laju transmisi uap air (Water Vapor Transmission Rate/WVTR), laju transmisi gas oksigen (Oxygen Transmission Rate/OTR), kekuatan tarik (tensile strength) dan aroma barrier. Aroma barrier merupakan penilaian terhadap perlindungan akan kehilangan aroma atau pencemaran aroma dari luar; semakin banyak jumlah bintang semakin tinggi sifat perlindungan terhadap aromanya. Tabel 1 berikut menyajikan perbandingan kinerja plastik PET sebagai kemasan pangan dibandingkan jenis plastik lainnya.

Tabel 1. Sifat permeabilitas dan mekanis kemasan plastik (Kirwan and Strawbridge, 2003)

Jenis Plastik (tebal 25µm) WVTR (g / m2.hari) OTR (cm3 /m2.hari) Tensile Strength (MPa) Aroma barrier (g / cm3) PET 15-20 100-150 60-80 ***** HDPE 7-10 1600-2000 20-40 ***

Plastik PET memiliki

banyak keunggulan

dibandingkan jenis

Jenis Plastik

(tebal 25µm)

WVTR

(g / m2.hari) (cmOTR 3 /m2.hari)

Tensile Strength (MPa) Aroma barrier (g / cm3) PVC 30-40 150-350 40-60 ** LDPE 15-20 6500-8500 5-16 ** PP 10-12 2500-4500 20-40 *** PS 70-115 4500-6000 35-60 *

Dalam beberapa tahun terakhir dengan adanya kemajuan teknologi yang semakin meningkat, khususnya di bidang dekontaminasi, mengakibatkan banyaknya

industri yang mengembangkan proses pendaur-ulangan plastik "post-consumer” dari botol minuman PET. Hal ini memungkinkan dilakukan upaya pembersihan dan rekondisi dalam mendaur ulang PET sehingga diperoleh kembali kemasan pangan berbahan PET yang berkualitas sama dengan bahan dasar alami (virgin).

Pembuatan kemasan yang sudah berbentuk dan dapat berfungsi sebagai kemasan pangan, biasanya dikenal dengan istilah “artikel”. Dalam pembuatan kemasan artikel dari bahan plastik virgin terdapat kontrol pada bahan baku awal yang akan digunakan, tetapi untuk material “pascakonsumen” sulit dilakukan kontrol penuh terhadap bahan yang diharapkan.

PEMBUATAN PET DAUR ULANG SEBAGAI PRODUK AKHIR YANG AMAN UNTUK PANGAN HARUS

MENCAKUP PROSES PEMBERSIHAN YANG EFISIEN UNTUK MENGHILANGKAN

ZAT-ZAT YANG MERUGIKAN

Proses pembuatan kemasan pangan berbahan PET daur ulang yang aman harus mencakup proses pembersihan yang efisien untuk menghilangkan zat-zat yang merugikan. Oleh karena itu, pada proses daur ulang diperlukan jaminan terhadap penanganan selama proses produksi sesuai dengan ketentuan peraturan perundang-undangan.

Seperti diketahui secara umum, plastik dapat berinteraksi dengan bahan kimia organik. Tingkat interaksi ini juga tergantung pada bahan polimer penyusunnya dan sifat penyerapan plastik. Sifat-sifat fisik ini pada akhirnya menentukan potensi risiko kontaminasi kemasan daur ulang ke dalam pangan. Berdasarkan aspek ini, PET memiliki sifat material yang jauh lebih baik dibandingkan dengan plastik kemasan lainnya, seperti poliolefin atau polistirena. Oleh karena itu, PET jauh lebih cocok untuk didaur ulang secara mekanik dan digunakan kembali di sektor komoditas pangan.

Proses pembuatan PET daur ulang sebagai produk akhir yang aman untuk pangan, harus mencakup langkah-langkah yang efisien, khususnya dalam membersihkan plastik/ kemasan bekas, menghilangkan zat yang berasal dari penggunaan sebelumnya, atau kemungkinan penyalahgunaan penggunaan sebelumnya.

Jenis Plastik

(tebal 25µm)

WVTR

(g / m2.hari) (cmOTR 3 /m2.hari)

Tensile Strength (MPa) Aroma barrier (g / cm3) PVC 30-40 150-350 40-60 ** LDPE 15-20 6500-8500 5-16 ** PP 10-12 2500-4500 20-40 *** PS 70-115 4500-6000 35-60 *

Dalam beberapa tahun terakhir dengan adanya kemajuan teknologi yang semakin meningkat, khususnya di bidang dekontaminasi, mengakibatkan banyaknya

industri yang mengembangkan proses pendaur-ulangan plastik "post-consumer” dari botol minuman PET. Hal ini memungkinkan dilakukan upaya pembersihan dan rekondisi dalam mendaur ulang PET sehingga diperoleh kembali kemasan pangan berbahan PET yang berkualitas sama dengan bahan dasar alami (virgin).

Pembuatan kemasan yang sudah berbentuk dan dapat berfungsi sebagai kemasan pangan, biasanya dikenal dengan istilah “artikel”. Dalam pembuatan kemasan artikel dari bahan plastik virgin terdapat kontrol pada bahan baku awal yang akan digunakan, tetapi untuk material “pascakonsumen” sulit dilakukan kontrol penuh terhadap bahan yang diharapkan.

PEMBUATAN PET DAUR ULANG SEBAGAI PRODUK AKHIR YANG AMAN UNTUK PANGAN HARUS

MENCAKUP PROSES PEMBERSIHAN YANG EFISIEN UNTUK MENGHILANGKAN

ZAT-ZAT YANG MERUGIKAN

Proses pembuatan kemasan pangan berbahan PET daur ulang yang aman harus mencakup proses pembersihan yang efisien untuk menghilangkan zat-zat yang merugikan. Oleh karena itu, pada proses daur ulang diperlukan jaminan terhadap penanganan selama proses produksi sesuai dengan ketentuan peraturan perundang-undangan.

Seperti diketahui secara umum, plastik dapat berinteraksi dengan bahan kimia organik. Tingkat interaksi ini juga tergantung pada bahan polimer penyusunnya dan sifat penyerapan plastik. Sifat-sifat fisik ini pada akhirnya menentukan potensi risiko kontaminasi kemasan daur ulang ke dalam pangan. Berdasarkan aspek ini, PET memiliki sifat material yang jauh lebih baik dibandingkan dengan plastik kemasan lainnya, seperti poliolefin atau polistirena. Oleh karena itu, PET jauh lebih cocok untuk didaur ulang secara mekanik dan digunakan kembali di sektor komoditas pangan.

Proses pembuatan PET daur ulang sebagai produk akhir yang aman untuk pangan, harus mencakup langkah-langkah yang efisien, khususnya dalam membersihkan plastik/ kemasan bekas, menghilangkan zat yang berasal dari penggunaan sebelumnya, atau kemungkinan penyalahgunaan penggunaan sebelumnya.

1.2 TUJUAN DAN SASARAN

1.2.1

TujuanPedoman ini disusun untuk meningkatkan pengetahuan pengguna terkait proses pembuatan kemasan pangan dari bahan PET daur ulang sehingga kemasan tersebut dapat dinyatakan aman digunakan sebagai kemasan pangan.

1.2.2

SASARANPedoman ini ditujukan untuk produsen pangan, produsen kemasan pangan, instansi terkait serta masyarakat.

1.3 RUANG LINGKUP Pedoman ini mencakup:

a. Regulasi daur ulang PET botol b. Teknologi daur ulang kemasan c. Kriteria kualitas produk akhir

1.4 ISTILAH UMUM

1.4.1

Pangan adalah segala sesuatu yang berasal darisumber hayati produk pertanian, perkebunan, kehutanan, perikanan, peternakan, perairan, dan air, baik yang diolah maupun tidak diolah yang diperuntukkan sebagai makanan atau minuman bagi konsumsi manusia, termasuk bahan tambahan pangan, bahan baku pangan, dan bahan lainnya yang digunakan dalam proses penyiapan, pengolahan, dan/atau pembuatan makanan atau minuman.

1.4.2

Kemasan Pangan adalah bahan yang digunakanuntuk mewadahi dan/atau membungkus Pangan, baik yang bersentuhan langsung dengan Pangan maupun tidak.

1.4.3

Daur Ulang Kemasan adalah suatu pemrosesanulang bahan kemasan yang sudah di pakai untuk penggunaan kembali sebagai kemasan atau untuk penggunaan lain.

1.4.4

Kemasan Pangan Daur Ulang adalah produkkemasan pangan yang dibuat dari hasil pemrosesan ulang bahan kemasan yang sudah di pakai.

1.4.5

Kemasan Pascakonsumen (Post-consumer)adalah kemasan yang sudah digunakan oleh konsumen.

1.2 TUJUAN DAN SASARAN

1.2.1

TujuanPedoman ini disusun untuk meningkatkan pengetahuan pengguna terkait proses pembuatan kemasan pangan dari bahan PET daur ulang sehingga kemasan tersebut dapat dinyatakan aman digunakan sebagai kemasan pangan.

1.2.2

SASARANPedoman ini ditujukan untuk produsen pangan, produsen kemasan pangan, instansi terkait serta masyarakat.

1.3 RUANG LINGKUP Pedoman ini mencakup:

a. Regulasi daur ulang PET botol b. Teknologi daur ulang kemasan c. Kriteria kualitas produk akhir

1.4 ISTILAH UMUM

1.4.1

Pangan adalah segala sesuatu yang berasal darisumber hayati produk pertanian, perkebunan, kehutanan, perikanan, peternakan, perairan, dan air, baik yang diolah maupun tidak diolah yang diperuntukkan sebagai makanan atau minuman bagi konsumsi manusia, termasuk bahan tambahan pangan, bahan baku pangan, dan bahan lainnya yang digunakan dalam proses penyiapan, pengolahan, dan/atau pembuatan makanan atau minuman.

1.4.2

Kemasan Pangan adalah bahan yang digunakanuntuk mewadahi dan/atau membungkus Pangan, baik yang bersentuhan langsung dengan Pangan maupun tidak.

1.4.3

Daur Ulang Kemasan adalah suatu pemrosesanulang bahan kemasan yang sudah di pakai untuk penggunaan kembali sebagai kemasan atau untuk penggunaan lain.

1.4.4

Kemasan Pangan Daur Ulang adalah produkkemasan pangan yang dibuat dari hasil pemrosesan ulang bahan kemasan yang sudah di pakai.

1.4.5

Kemasan Pascakonsumen (Post-consumer)adalah kemasan yang sudah digunakan oleh konsumen.

1.4.6

Daur Ulang Mekanik dengan Alkali (mechanical recycling treatment with alkali/ MRA) adalah proses daur ulang PET secara mekanik dan perlakuan dengan alkali dalam bentuk pellet dan bukan untuk Kemasan Pangan.1.4.7

Daur Ulang Mekanik dengan Perlakuan Lain(mechanical recycling plus treatment other than treatment with alkali/ MRP) adalah proses daur ulang PET secara mekanik dengan perlakuan lain selain akali, seperti Solid Phase Polymerization dan penguapan vakum dalam bentuk pellet dan untuk Kemasan Pangan.

1.4.8

Pelaku Usaha Pangan adalah setiap orang yangbergerak pada satu atau lebih subsistem agribisnis pangan, yaitu penyedia masukan produksi, proses produksi, pengolahan, pemasaran, perdagangan, dan penunjang.

1.4.9

Produsen Kemasan Pangan adalah perusahaanyang memproduksi Kemasan Pangan.

1.4.10

Bahan Kontak Pangan adalah bahan KemasanPangan yang bersentuhan dengan Pangan termasuk peralatan makan dan peralatan pengolahan Pangan.

1.4.11

Zat Kontak Pangan adalah zat penyusunKemasan Pangan yang dalam penggunaannya bersentuhan langsung dengan Pangan.

1.4.12

Migrasi adalah proses terjadinya perpindahansuatu zat dari Kemasan Pangan ke dalam Pangan.

1.4.13

Resin adalah bijih Plastik yang umumnyaberbentuk granula dan digunakan sebagai bahan dasar pembuatan kemasan plastik.

1.4.14

Plastik adalah senyawa makromolekul organikyang diperoleh dengan cara polimerisasi, polikondensasi, poliadisi, atau proses serupa lainnya dari monomer atau oligomer atau dengan perubahan kimiawi makromolekul alami atau fermentasi mikroba.

1.4.15

Artikel adalah bahan yang sudah berbentuk dan1.4.6

Daur Ulang Mekanik dengan Alkali (mechanical recycling treatment with alkali/ MRA) adalah proses daur ulang PET secara mekanik dan perlakuan dengan alkali dalam bentuk pellet dan bukan untuk Kemasan Pangan.1.4.7

Daur Ulang Mekanik dengan Perlakuan Lain(mechanical recycling plus treatment other than treatment with alkali/ MRP) adalah proses daur ulang PET secara mekanik dengan perlakuan lain selain akali, seperti Solid Phase Polymerization dan penguapan vakum dalam bentuk pellet dan untuk Kemasan Pangan.

1.4.8

Pelaku Usaha Pangan adalah setiap orang yangbergerak pada satu atau lebih subsistem agribisnis pangan, yaitu penyedia masukan produksi, proses produksi, pengolahan, pemasaran, perdagangan, dan penunjang.

1.4.9

Produsen Kemasan Pangan adalah perusahaanyang memproduksi Kemasan Pangan.

1.4.10

Bahan Kontak Pangan adalah bahan KemasanPangan yang bersentuhan dengan Pangan termasuk peralatan makan dan peralatan pengolahan Pangan.

1.4.11

Zat Kontak Pangan adalah zat penyusunKemasan Pangan yang dalam penggunaannya bersentuhan langsung dengan Pangan.

1.4.12

Migrasi adalah proses terjadinya perpindahansuatu zat dari Kemasan Pangan ke dalam Pangan.

1.4.13

Resin adalah bijih Plastik yang umumnyaberbentuk granula dan digunakan sebagai bahan dasar pembuatan kemasan plastik.

1.4.14

Plastik adalah senyawa makromolekul organikyang diperoleh dengan cara polimerisasi, polikondensasi, poliadisi, atau proses serupa lainnya dari monomer atau oligomer atau dengan perubahan kimiawi makromolekul alami atau fermentasi mikroba.

1.4.15

Artikel adalah bahan yang sudah berbentuk dan2

KONSEP DAN REGULASI DAUR

ULANG KEMASAN PLASTIK

2.1 KEMASAN DAUR ULANG

ersoalan pengelolaan sampah masih menjadi pekerjaan rumah besar bagi Indonesia. Riset terbaru Sustainable Waste Indonesia (SWI) mengungkapkan bahwa 24 % sampah di Indonesia masih tidak terkelola dan berpotensi merusak ekosistem lingkungan.

Selain itu, ditemukan bahwa 60% sampah perkotaan merupakan bahan organik, 14% plastik, 9% berupa kertas, 4,3% bahan metal dan 12,7% berbagai macam bentuknya mulai dari kaca, kayu,

dan bahan lainnya. Salah satu alternatif

solusi untuk mengurangi limbah

plastik adalah dengan melakukan daur ulang. Penggunaan plastik

daur ulang untuk kemasan pangan sudah muncul sejak tahun 1990 dan didorong oleh minat industri dalam rangka mengurangi masalah limbah kemasan plastik.

Plastik menjadi bahan yang paling populer di dunia. Penggunaannya meningkat 20 kali lipat dalam 50 tahun terakhir. Meskipun permintaan terus meningkat, berdasarkan laporan World Economic Forum (WEF), hanya 5% dari plastik didaur ulang dengan efektif, sementara 40% berakhir di Tempat Pembuangan Akhir (TPA) sampah, dan

P

5% DARI PLASTIK DIDAUR ULANG DENGAN EFEKTIF, SEMENTARA 40% BERAKHIR DI TEMPAT PEMBUANGAN AKHIR (TPA) SAMPAH, DAN SISANYA

BERAKHIR DI EKOSISTEM SEPERTI LAUTAN

sisanya berakhir di ekosistem seperti lautan (Suara Pembaruan, 2015).

Konsep daur ulang plastik dibedakan menjadi 4 tingkat (tier), yaitu:

1. Tingkat 1 adalah pemrosesan ulang secara mekanik dari kepingan/ hancuran plastik yang dihasilkan dari proses produksi di industri. Tingkat ini disebut primary recycling atau Mechanical Recycling.

2. Tingkat 2 adalah pemrosesan ulang bahan secara mekanik yang dikumpulkan dari barang-barang plastik pascakonsumen. Tingkat ini disebut secondary recycling atau Mechanical Recycling.

3. Tingkat 3 adalah pemrosesan ulang bahan secara kimiawi yang dikumpulkan dari barang-barang plastik pascakonsumen. Tingkat ini disebut tertiary recycling atau Chemical Recycling.

4. Tingkat 4 adalah pembakaran (incineration) bahan-bahan yang dikumpulkan dari barang-barang plastik pascakonsumen dan pasca industri. Tingkat ini disebut quaternary recycling atau Energy Recycling.

Perbedaan istilah daur ulang ASTM dan ISO seperti tercantum dalam tabel 2.

Tabel 2. Konsep daur ulang ASTM dan ISO

ASTM D5033 ISO 15270

Primary recycling Mechanical recycling Secondary recycling Mechanical recycling

2.1 KEMASAN DAUR ULANG

ersoalan pengelolaan sampah masih menjadi pekerjaan rumah besar bagi Indonesia. Riset terbaru Sustainable Waste Indonesia (SWI) mengungkapkan bahwa 24 % sampah di Indonesia masih tidak terkelola dan berpotensi merusak ekosistem lingkungan.

Selain itu, ditemukan bahwa 60% sampah perkotaan merupakan bahan organik, 14% plastik, 9% berupa kertas, 4,3% bahan metal dan 12,7% berbagai macam bentuknya mulai dari kaca, kayu,

dan bahan lainnya. Salah satu alternatif

solusi untuk mengurangi limbah

plastik adalah dengan melakukan daur ulang. Penggunaan plastik

daur ulang untuk kemasan pangan sudah muncul sejak tahun 1990 dan didorong oleh minat industri dalam rangka mengurangi masalah limbah kemasan plastik.

Plastik menjadi bahan yang paling populer di dunia. Penggunaannya meningkat 20 kali lipat dalam 50 tahun terakhir. Meskipun permintaan terus meningkat, berdasarkan laporan World Economic Forum (WEF), hanya 5% dari plastik didaur ulang dengan efektif, sementara 40% berakhir di Tempat Pembuangan Akhir (TPA) sampah, dan

P

5% DARI PLASTIK DIDAUR ULANG DENGAN EFEKTIF, SEMENTARA 40% BERAKHIR DI TEMPAT PEMBUANGAN AKHIR (TPA) SAMPAH, DAN SISANYA

BERAKHIR DI EKOSISTEM SEPERTI LAUTAN

sisanya berakhir di ekosistem seperti lautan (Suara Pembaruan, 2015).

Konsep daur ulang plastik dibedakan menjadi 4 tingkat (tier), yaitu:

1. Tingkat 1 adalah pemrosesan ulang secara mekanik dari kepingan/ hancuran plastik yang dihasilkan dari proses produksi di industri. Tingkat ini disebut primary recycling atau Mechanical Recycling.

2. Tingkat 2 adalah pemrosesan ulang bahan secara mekanik yang dikumpulkan dari barang-barang plastik pascakonsumen. Tingkat ini disebut secondary recycling atau Mechanical Recycling.

3. Tingkat 3 adalah pemrosesan ulang bahan secara kimiawi yang dikumpulkan dari barang-barang plastik pascakonsumen. Tingkat ini disebut tertiary recycling atau Chemical Recycling.

4. Tingkat 4 adalah pembakaran (incineration) bahan-bahan yang dikumpulkan dari barang-barang plastik pascakonsumen dan pasca industri. Tingkat ini disebut quaternary recycling atau Energy Recycling.

Perbedaan istilah daur ulang ASTM dan ISO seperti tercantum dalam tabel 2.

Tabel 2. Konsep daur ulang ASTM dan ISO

ASTM D5033 ISO 15270

Primary recycling Mechanical recycling Secondary recycling Mechanical recycling

ASTM D5033 ISO 15270 Tertiary recycling Chemical recycling Quaternary recycling Energy recycling

Contoh daur ulang tingkat 2, yaitu pengolahan dengan metode URRC (United Resource Recovery Corporation)

(USA). Botol PET bekas diolah menjadi bentuk flakes kemudian dicuci, selanjutnya dilakukan proses dekontaminasi hingga menjadi flakes PET food grade. Fokus utama dari proses daur ulang tingkat 2 adalah proses dekontaminasi. Dekontaminasi dapat menggunakan bahan kimia (caustic solution) atau dengan menggunakan alat yang dinamakan Solid State Polycondensation (SSP).

Dalam Pedoman Recycled Materials in Food Contact Applications yang dikeluarkan oleh The Australian Packaging Covenant Organisation (APCO) tahun 2014, terdapat hal-hal yang harus dipertimbangkan sebelum menggunakan kemasan daur ulang, yaitu:

a. Komposisi bahan kimia yang digunakan sebagai bahan kemasan. Bahan kontak pangan yang digunakan harus diketahui untuk memprediksi kemungkinan bahan/ zat kontak pangan yang akan bermigrasi ketika di daur ulang

b. Sumber bahan daur ulang kemasan c. Proses daur ulang

d. Presentase komposisi daur ulang e. Proses produksi kemasan

f. Proses pengisian produk pangan ke dalam kemasan g. Tipe/ jenis produk pangan yang digunakan

h. Aplikasi dan penggunaan kemasan pangan seperti bisa digunakan untuk microwave atau tidak

i. Kondisi penyimpanan

j. Metode analisis keamanan pangan 2.2 REGULASI

Di Australia, pabrik kemasan diwajibkan mengikuti persyaratan dari Australia New Zealand Food Standards Code untuk menjamin bahwa kemasan pangan yang digunakan berasal dari bahan kemasan yang aman dan sesuai dengan persyaratan yang ada dalam Australian Standard 1.4.3 Articles and Materials in Food Contact. Regulasi tersebut berisi informasi lengkap tentang bahan kontak pangan secara umum, tetapi tidak spesifik terkait kemasan. Regulasi spesifik plastik dapat mengacu pada Australian Standard for Plastic Materials for Food Contact Use, AS 2070-1999 yang menyediakan panduan bagi industri tentang produksi bahan plastik sebagai kemasan pangan.

Uni Eropa memiliki regulasi bahan kontak pangan yaitu Commission Regulation (EU) No 10/2011 on plastic materials and articles intended to come into contact with food. Regulasi ini dan amandemennya mengatur penggunaan plastik yang aman untuk kemasan pangan, zat kontak pangan yang diperbolehkan digunakan untuk pembuatan plastik termasuk bahan daur ulang, dan batas migrasi untuk zat kontak pangan yang dapat dimungkinkan berpindah dari kemasan ke dalam pangan. Dalam regulasi ini juga mencakup pengaturan migrasi total (overall migration)

ASTM D5033 ISO 15270 Tertiary recycling Chemical recycling Quaternary recycling Energy recycling

Contoh daur ulang tingkat 2, yaitu pengolahan dengan metode URRC (United Resource Recovery Corporation)

(USA). Botol PET bekas diolah menjadi bentuk flakes kemudian dicuci, selanjutnya dilakukan proses dekontaminasi hingga menjadi flakes PET food grade. Fokus utama dari proses daur ulang tingkat 2 adalah proses dekontaminasi. Dekontaminasi dapat menggunakan bahan kimia (caustic solution) atau dengan menggunakan alat yang dinamakan Solid State Polycondensation (SSP).

Dalam Pedoman Recycled Materials in Food Contact Applications yang dikeluarkan oleh The Australian Packaging Covenant Organisation (APCO) tahun 2014, terdapat hal-hal yang harus dipertimbangkan sebelum menggunakan kemasan daur ulang, yaitu:

a. Komposisi bahan kimia yang digunakan sebagai bahan kemasan. Bahan kontak pangan yang digunakan harus diketahui untuk memprediksi kemungkinan bahan/ zat kontak pangan yang akan bermigrasi ketika di daur ulang

b. Sumber bahan daur ulang kemasan c. Proses daur ulang

d. Presentase komposisi daur ulang e. Proses produksi kemasan

f. Proses pengisian produk pangan ke dalam kemasan g. Tipe/ jenis produk pangan yang digunakan

h. Aplikasi dan penggunaan kemasan pangan seperti bisa digunakan untuk microwave atau tidak

i. Kondisi penyimpanan

j. Metode analisis keamanan pangan 2.2 REGULASI

Di Australia, pabrik kemasan diwajibkan mengikuti persyaratan dari Australia New Zealand Food Standards Code untuk menjamin bahwa kemasan pangan yang digunakan berasal dari bahan kemasan yang aman dan sesuai dengan persyaratan yang ada dalam Australian Standard 1.4.3 Articles and Materials in Food Contact. Regulasi tersebut berisi informasi lengkap tentang bahan kontak pangan secara umum, tetapi tidak spesifik terkait kemasan. Regulasi spesifik plastik dapat mengacu pada Australian Standard for Plastic Materials for Food Contact Use, AS 2070-1999 yang menyediakan panduan bagi industri tentang produksi bahan plastik sebagai kemasan pangan.

Uni Eropa memiliki regulasi bahan kontak pangan yaitu Commission Regulation (EU) No 10/2011 on plastic materials and articles intended to come into contact with food. Regulasi ini dan amandemennya mengatur penggunaan plastik yang aman untuk kemasan pangan, zat kontak pangan yang diperbolehkan digunakan untuk pembuatan plastik termasuk bahan daur ulang, dan batas migrasi untuk zat kontak pangan yang dapat dimungkinkan berpindah dari kemasan ke dalam pangan. Dalam regulasi ini juga mencakup pengaturan migrasi total (overall migration)

sebesar 10 mg bahan/dm2 dari luas kontak pangan untuk semua zat yang dapat bermigrasi dari bahan kontak pangan ke dalam pangan, yang juga dinyatakan sebagai 60 mg/kg pangan.

Regulasi Uni Eropa yang dikhususkan pada kemasan daur ulang yaitu Commission Regulation (EC) No 282/2008 on recycled plastic materials and articles intended to come into contact with foods and amending Regulation (EC) No

2023/2006. Regulasi ini mensyaratkan bahwa plastik daur

ulang yang digunakan untuk kemasan pangan harus berasal dari proses daur ulang yang sudah ditetapkan dengan beberapa kriteria yang dituangkan dalam regulasi tersebut. European Food Safety Authority (EFSA) telah mempublikasikan pedoman pengajuan permohonan evaluasi keamanan kemasan. Pedoman tersebut berisi tentang proses daur ulang dan bahan kontak pangan serta data-data yang dibutuhkan oleh EFSA dalam mengevaluasi risiko migrasi zat dari bahan plastik daur ulang dalam kemasan pangan. Pedoman ini juga mencakup proses daur ulang untuk semua jenis plastik.

Amerika Serikat melalui U.S. Food & Drug Administration telah mengeluarkan Guidance for Industry: Use of Recycled Plastics in Food Packaging: Chemistry Considerations yang menginformasikan kepada industri terkait pertimbangan penggunaan bahan kimia yang cocok digunakan untuk kemasan pangan dari daur ulang, serta kemungkinan kontaminasi kimia dari bahan daur ulang.

Sustainable Packaging Coalition (SPC) telah mengeluarkan Guidelines for Post-Consumer Recycled Content in Plastic Packaging. Pedoman ini dikembangkan untuk memfasilitasi cara komunikasi yang lebih baik antara pembeli retail dengan converter terkait penggunaan bahan/ material daur ulang pascakonsumen untuk kemasan plastik.

Kemasan daur ulang pangan di Jepang diatur dalam peraturan yang dikeluarkan oleh pemerintah dan standar sukarela industri. Terdapat 3 pedoman terkait daur ulang kemasan yaitu:

1. Guideline on the Use of Recycled Plastic Material in Food Apparatus, Containers and Packaging

Pedoman ini disusun oleh Ministry of Health, Labour and Welfare (MHLW), dan ditetapkan pada tanggal 27 April 2012.

Pedoman ini berlaku untuk penggunaan bahan plastik daur ulang untuk produk peralatan makanan, wadah, dan kemasan. Pedoman ini tidak berlaku untuk produk yang dapat digunakan kembali yang dikumpulkan, dicuci, dan digunakan kembali setelah digunakan oleh konsumen, sehingga terjadi perubahan yang signifikan dalam pengelolaan keamanannya.

Dalam pedoman ini proses daur ulang dikategorikan menjadi 2 kelompok yaitu:

- Daur ulang fisik

Proses daur ulang ini tidak berpengaruh untuk mengubah polimer dasar. Proses ini termasuk

sebesar 10 mg bahan/dm2 dari luas kontak pangan untuk semua zat yang dapat bermigrasi dari bahan kontak pangan ke dalam pangan, yang juga dinyatakan sebagai 60 mg/kg pangan.

Regulasi Uni Eropa yang dikhususkan pada kemasan daur ulang yaitu Commission Regulation (EC) No 282/2008 on recycled plastic materials and articles intended to come into contact with foods and amending Regulation (EC) No

2023/2006. Regulasi ini mensyaratkan bahwa plastik daur

ulang yang digunakan untuk kemasan pangan harus berasal dari proses daur ulang yang sudah ditetapkan dengan beberapa kriteria yang dituangkan dalam regulasi tersebut. European Food Safety Authority (EFSA) telah mempublikasikan pedoman pengajuan permohonan evaluasi keamanan kemasan. Pedoman tersebut berisi tentang proses daur ulang dan bahan kontak pangan serta data-data yang dibutuhkan oleh EFSA dalam mengevaluasi risiko migrasi zat dari bahan plastik daur ulang dalam kemasan pangan. Pedoman ini juga mencakup proses daur ulang untuk semua jenis plastik.

Amerika Serikat melalui U.S. Food & Drug Administration telah mengeluarkan Guidance for Industry: Use of Recycled Plastics in Food Packaging: Chemistry Considerations yang menginformasikan kepada industri terkait pertimbangan penggunaan bahan kimia yang cocok digunakan untuk kemasan pangan dari daur ulang, serta kemungkinan kontaminasi kimia dari bahan daur ulang.

Sustainable Packaging Coalition (SPC) telah mengeluarkan Guidelines for Post-Consumer Recycled Content in Plastic Packaging. Pedoman ini dikembangkan untuk memfasilitasi cara komunikasi yang lebih baik antara pembeli retail dengan converter terkait penggunaan bahan/ material daur ulang pascakonsumen untuk kemasan plastik.

Kemasan daur ulang pangan di Jepang diatur dalam peraturan yang dikeluarkan oleh pemerintah dan standar sukarela industri. Terdapat 3 pedoman terkait daur ulang kemasan yaitu:

1. Guideline on the Use of Recycled Plastic Material in Food Apparatus, Containers and Packaging

Pedoman ini disusun oleh Ministry of Health, Labour and Welfare (MHLW), dan ditetapkan pada tanggal 27 April 2012.

Pedoman ini berlaku untuk penggunaan bahan plastik daur ulang untuk produk peralatan makanan, wadah, dan kemasan. Pedoman ini tidak berlaku untuk produk yang dapat digunakan kembali yang dikumpulkan, dicuci, dan digunakan kembali setelah digunakan oleh konsumen, sehingga terjadi perubahan yang signifikan dalam pengelolaan keamanannya.

Dalam pedoman ini proses daur ulang dikategorikan menjadi 2 kelompok yaitu:

- Daur ulang fisik

Proses daur ulang ini tidak berpengaruh untuk mengubah polimer dasar. Proses ini termasuk

Solid Phase Polymerization (SPP) dengan suhu tinggi dan tekanan rendah.

- Daur ulang kimia

Plastik bekas dipanaskan dan didepolimerisasi secara kimia menjadi monomer, yang dimurnikan dengan distilasi, dan kristalisasi. Proses daur ulang ini melibatkan depolimerisasi kimia dan repolimerisasi.

Dalam pedoman ini tidak dipersyaratkan terkait pelabelan untuk kemasan dari bahan daur ulang. Pelabelan yang dilakukan oleh industri ditetapkan oleh standar internal dari masing-masing perusahaan. 2. Voluntary Design Guidelines for Designated PET Bottles

Pedoman ini disusun oleh The Council for PET Bottle Recycling pada tanggal 1 Maret 2016.

Pedoman ini bersifat sukarela yang disusun oleh anggota asosiasi tersebut untuk mempermudah proses pembuatan PET daur ulang.

Pada tahun 1994, penggunaan lem kertas sebagai penyambung label sudah mulai dilarang, akan tetapi hingga saat ini masih dapat digunakan sepanjang mudah dihilangkan dan tidak meninggalkan bekas pada botol PET.

Pedoman ini menjelaskan kriteria botol PET yang dapat didaur ulang adalah botol yang berwarna jernih dan tidak boleh yang berwarna, dilarang mencetak label langsung di permukaan botol, serta tidak

menggunakan lem/perekat label yang dapat meninggalkan bekas pada botol.

Botol PET yang berwarna tidak boleh di daur ulang karena dikhawatirkan pewarna yang digunakan dalam botol tersebut akan mempengaruhi kualitas dari performa PET dan akan mempersulit kontrol kualitas dari produk akhir PET daur ulang.

Secara prinsip, pada pedoman ini, IV (intrinsic viscosity) hanya di atur pada produk resin daur ulangnya saja sedangkan pada flakes hanya diatur penampakan berdasarkan ukuran dan warna. IV di botol sama dengan flakes karena hanya mengalami penghancuran saja. IV di resin akan berubah karena adanya proses pelelehan sehingga IV akan turun. Kemudian dengan adanya proses Solid State Polycondensation (SSP) dapat membuat IV resin daur ulang sama dengan IV resin virgin.

3. The-Self Restriction Standard Ver 5.2

Standar ini disusun oleh The Japan PET Tray Association pada tahun 2015.

Standar ini bersifat sukarela (voluntary), dan digunakan untuk PET fiber, lembaran (sheet film), botol (termasuk untuk minuman, bumbu dan pangan lainnya), dan PET lembaran berbentuk amorf/ tray, mainan, perlengkapan kantor/ sekolah.

Standar ini dibentuk berdasarkan pedoman penggunaan bahan plastik daur ulang yang

Solid Phase Polymerization (SPP) dengan suhu tinggi dan tekanan rendah.

- Daur ulang kimia

Plastik bekas dipanaskan dan didepolimerisasi secara kimia menjadi monomer, yang dimurnikan dengan distilasi, dan kristalisasi. Proses daur ulang ini melibatkan depolimerisasi kimia dan repolimerisasi.

Dalam pedoman ini tidak dipersyaratkan terkait pelabelan untuk kemasan dari bahan daur ulang. Pelabelan yang dilakukan oleh industri ditetapkan oleh standar internal dari masing-masing perusahaan. 2. Voluntary Design Guidelines for Designated PET Bottles

Pedoman ini disusun oleh The Council for PET Bottle Recycling pada tanggal 1 Maret 2016.

Pedoman ini bersifat sukarela yang disusun oleh anggota asosiasi tersebut untuk mempermudah proses pembuatan PET daur ulang.

Pada tahun 1994, penggunaan lem kertas sebagai penyambung label sudah mulai dilarang, akan tetapi hingga saat ini masih dapat digunakan sepanjang mudah dihilangkan dan tidak meninggalkan bekas pada botol PET.

Pedoman ini menjelaskan kriteria botol PET yang dapat didaur ulang adalah botol yang berwarna jernih dan tidak boleh yang berwarna, dilarang mencetak label langsung di permukaan botol, serta tidak

menggunakan lem/perekat label yang dapat meninggalkan bekas pada botol.

Botol PET yang berwarna tidak boleh di daur ulang karena dikhawatirkan pewarna yang digunakan dalam botol tersebut akan mempengaruhi kualitas dari performa PET dan akan mempersulit kontrol kualitas dari produk akhir PET daur ulang.

Secara prinsip, pada pedoman ini, IV (intrinsic viscosity) hanya di atur pada produk resin daur ulangnya saja sedangkan pada flakes hanya diatur penampakan berdasarkan ukuran dan warna. IV di botol sama dengan flakes karena hanya mengalami penghancuran saja. IV di resin akan berubah karena adanya proses pelelehan sehingga IV akan turun. Kemudian dengan adanya proses Solid State Polycondensation (SSP) dapat membuat IV resin daur ulang sama dengan IV resin virgin.

3. The-Self Restriction Standard Ver 5.2

Standar ini disusun oleh The Japan PET Tray Association pada tahun 2015.

Standar ini bersifat sukarela (voluntary), dan digunakan untuk PET fiber, lembaran (sheet film), botol (termasuk untuk minuman, bumbu dan pangan lainnya), dan PET lembaran berbentuk amorf/ tray, mainan, perlengkapan kantor/ sekolah.

Standar ini dibentuk berdasarkan pedoman penggunaan bahan plastik daur ulang yang

diterbitkan oleh Ministry of Health, Labour and Welfare Jepang.

Standar ini digunakan untuk kemasan tray yang berbahan multilapis dengan komposisi lapisannya adalah virgin/ recycle/ virgin (V/R/V).

Secara umum proses pembuatan PET daur ulang dari botol ke tray adalah: botol yang dikumpulkan dari dropbox dipisahkan dari labelnya kemudian botol tersebut dipisahkan berdasarkan kriteria yang telah ditentukan oleh masing-masing industri, setelah dipisahkan, botol tersebut dilakukan pencucian, dan dikeringkan. Setelah kering, botol diproses dengan menggunakan SSP untuk dijadikan flakes kemudian flakes dilelehkan dan diformulasi menjadi V/R/V dan kemudian dicetak dengan sistem tiup, setelah itu dipotong sesuai kebutuhan dan dikemas untuk didistribusikan.

diterbitkan oleh Ministry of Health, Labour and Welfare Jepang.

Standar ini digunakan untuk kemasan tray yang berbahan multilapis dengan komposisi lapisannya adalah virgin/ recycle/ virgin (V/R/V).

Secara umum proses pembuatan PET daur ulang dari botol ke tray adalah: botol yang dikumpulkan dari dropbox dipisahkan dari labelnya kemudian botol tersebut dipisahkan berdasarkan kriteria yang telah ditentukan oleh masing-masing industri, setelah dipisahkan, botol tersebut dilakukan pencucian, dan dikeringkan. Setelah kering, botol diproses dengan menggunakan SSP untuk dijadikan flakes kemudian flakes dilelehkan dan diformulasi menjadi V/R/V dan kemudian dicetak dengan sistem tiup, setelah itu dipotong sesuai kebutuhan dan dikemas untuk didistribusikan.

3

TEKNOLOGI DAUR ULANG

KEMASAN PANGAN

roses daur ulang secara umum dimulai dari pengumpulan sampah botol PET yang dipisahkan antara tutup botol dan label yang menempel pada kemasan, kemudian pengiriman sampah botol PET ke collection center untuk selanjutnya diproses menjadi bahan daur ulang. Proses tersebut dapat dilihat dalam gambar 3.1. 3.1 PENGUMPULAN DAN SORTASI BAHAN

Pengumpulan bahan merupakan tahap awal pada proses daur ulang untuk memperoleh bahan baku. Bahan baku yang diperoleh dari pemulung, dikumpulkan ke pengepul dan kemudian dikirimkan ke bank sampah/ bandar sampah yang selanjutnya akan diolah di collection center menjadi serpihan (flakes) botol PET.

Bahan baku yang digunakan untuk memproduksi kemasan daur ulang harus berasal dari jenis plastik PET ( ) yang sebelumnya digunakan untuk kemasan pangan. Pada tahap ini pemulung melakukan pemilahan jenis plastik berdasarkan jenis kode plastik. Proses daur ulang secara umum dapat dilihat pada gambar 3.1.

roses daur ulang secara umum dimulai dari pengumpulan sampah botol PET yang dipisahkan antara tutup botol dan label yang menempel pada kemasan, kemudian pengiriman sampah botol PET ke collection center untuk selanjutnya diproses menjadi bahan daur ulang. Proses tersebut dapat dilihat dalam gambar 3.1. 3.1 PENGUMPULAN DAN SORTASI BAHAN

Pengumpulan bahan merupakan tahap awal pada proses daur ulang untuk memperoleh bahan baku. Bahan baku yang diperoleh dari pemulung, dikumpulkan ke pengepul dan kemudian dikirimkan ke bank sampah/ bandar sampah yang selanjutnya akan diolah di collection center menjadi serpihan (flakes) botol PET.

Bahan baku yang digunakan untuk memproduksi kemasan daur ulang harus berasal dari jenis plastik PET ( ) yang sebelumnya digunakan untuk kemasan pangan. Pada tahap ini pemulung melakukan pemilahan jenis plastik berdasarkan jenis kode plastik. Proses daur ulang secara umum dapat dilihat pada gambar 3.1.

P

Gam bar 3 .1 Pr os es dau r u lan g s eca ra um um Sa m pah Bo tol PET Sa m pah PE T dik um pul kan (dip isahk an dar i tut up dan lab el) Trad er (m ene rim a PE T Bo tol dal am ben tuk Bu lk ) Pem buat an Fl ak es Pr os es pem buat an m enj ad i pr od uk ak hir (r es in/ pr ef or m / ar tik el)Pemulung/ pengepul/ bank sampah/ bandar sampah memisahkan/ menyortir kemasan plastik pascakonsumen antara label kemasan dan tutupnya. Label kemasan yang tidak dapat pisah secara sempurna (masih sedikit menyisakan di kemasan) perlu diolah lebih lanjut agar dapat digunakan sebagai bahan baku kemasan PET daur ulang. Untuk memudahkan pengiriman ke collection center dapat dilakukan pengepresan terlebih dahulu menggunakan alat hydraulic press atau sejenisnya, seperti terlihat pada gambar 3.2.

Gambar 3.2 Botol yang sudah dipress dan siap diolah lebih lanjut Kriteria botol PET bekas yang akan digunakan sebagai bahan baku kemasan pangan daur ulang dikelompokkan sebagai berikut:

a. Botol PET yang dapat diproses

yaitu kemasan berbentuk botol yang berasal dari kemasan pangan tanpa label, tanpa segel, tanpa tutup,

bening/ transparan serta tidak meninggalkan sisa lem/ perekat.

b. Botol PET bekas yang masih dapat ditoleransi untuk diproses

yaitu botol dengan stiker/label yang melekat kuat, botol berisi tanah, dan bekas minyak goreng. Botol tersebut masih dapat digunakan dengan catatan, stiker dan kontaminasinya dipastikan dapat dihilangkan. Botol PET yang tidak dapat diproses (reject), yaitu kemasan berbentuk jar/ toples atau botol yang sebelumnya digunakan untuk menyimpan rokok, deterjen, kosmetik, obat, oli, cat, senyawa kimia lainnya (air radiator, sabun pencuci piring, sabun mandi), serta baterai.

Pemulung/ pengepul/ bank sampah/ bandar sampah memisahkan/ menyortir kemasan plastik pascakonsumen antara label kemasan dan tutupnya. Label kemasan yang tidak dapat pisah secara sempurna (masih sedikit menyisakan di kemasan) perlu diolah lebih lanjut agar dapat digunakan sebagai bahan baku kemasan PET daur ulang. Untuk memudahkan pengiriman ke collection center dapat dilakukan pengepresan terlebih dahulu menggunakan alat hydraulic press atau sejenisnya, seperti terlihat pada gambar 3.2.

Gambar 3.2 Botol yang sudah dipress dan siap diolah lebih lanjut Kriteria botol PET bekas yang akan digunakan sebagai bahan baku kemasan pangan daur ulang dikelompokkan sebagai berikut:

a. Botol PET yang dapat diproses

yaitu kemasan berbentuk botol yang berasal dari kemasan pangan tanpa label, tanpa segel, tanpa tutup,

bening/ transparan serta tidak meninggalkan sisa lem/ perekat.

b. Botol PET bekas yang masih dapat ditoleransi untuk diproses

yaitu botol dengan stiker/label yang melekat kuat, botol berisi tanah, dan bekas minyak goreng. Botol tersebut masih dapat digunakan dengan catatan, stiker dan kontaminasinya dipastikan dapat dihilangkan. Botol PET yang tidak dapat diproses (reject), yaitu kemasan berbentuk jar/ toples atau botol yang sebelumnya digunakan untuk menyimpan rokok, deterjen, kosmetik, obat, oli, cat, senyawa kimia lainnya (air radiator, sabun pencuci piring, sabun mandi), serta baterai.

Gambar 3.4 Botol PET bekas yang masih dapat ditoleransi untuk diproses

Botol PET bekas yang diperoleh, selanjutnya dilakukan pemisahan berdasarkan warna sebagaimana gambar di bawah ini:

Gambar 3.5 Botol berwarna bening (transparan)

3.2 PEMBUATAN FLAKES

Botol PET dipisahkan antara yang tidak berwarna (bening/ transparan) dengan yang berwarna serta botol yang telah bersih dari lem dan kotoran (pasir, tanah). Kemudian botol dimasukkan ke mesin grinding dan washing. Pada proses ini dilakukan pencacahan menjadi bentuk serpihan (flakes) dan sekaligus pencucian menggunakan air bersih dan alkaline water. Perbandingan flakes sebelum dan setelah dicuci dengan alkaline water dapat dilihat pada gambar 3.6 dan 3.7. Serpihan (flakes) yang dihasilkan ditampung dalam bak berisi air untuk memisahkan sisa potongan ring dan tutup botol, label, segel, lem/ perekat dan lain-lain, menggunakan metode swim and sink (SS). Sisa potongan tersebut akan terapung karena memiliki berat jenis lebih kecil dibandingkan dengan flakes PET, sehingga flakes PET akan berada di dasar bak pencucian.

Flakes yang dihasilkan akan didorong masuk ke bak penampungan untuk dikeringkan sekaligus memisahkan flakes dari kontaminasi fisik (batu, pasir, kerikil, dan lain-lain) yang memiliki berat jenis lebih besar dari flakes. Kemudian flakes masuk ke conveyor untuk dilakukan sortir terakhir guna memisahkan sisa potongan ring/ tutup/ kontaminasi fisik, apabila masih terbawa. Tahap selanjutnya, flakes dimasukkan ke dalam kantong besar untuk dikirim ke pabrik daur ulang kemasan.

Gambar 3.4 Botol PET bekas yang masih dapat ditoleransi untuk diproses

Botol PET bekas yang diperoleh, selanjutnya dilakukan pemisahan berdasarkan warna sebagaimana gambar di bawah ini:

Gambar 3.5 Botol berwarna bening (transparan)

3.2 PEMBUATAN FLAKES

Botol PET dipisahkan antara yang tidak berwarna (bening/ transparan) dengan yang berwarna serta botol yang telah bersih dari lem dan kotoran (pasir, tanah). Kemudian botol dimasukkan ke mesin grinding dan washing. Pada proses ini dilakukan pencacahan menjadi bentuk serpihan (flakes) dan sekaligus pencucian menggunakan air bersih dan alkaline water. Perbandingan flakes sebelum dan setelah dicuci dengan alkaline water dapat dilihat pada gambar 3.6 dan 3.7. Serpihan (flakes) yang dihasilkan ditampung dalam bak berisi air untuk memisahkan sisa potongan ring dan tutup botol, label, segel, lem/ perekat dan lain-lain, menggunakan metode swim and sink (SS). Sisa potongan tersebut akan terapung karena memiliki berat jenis lebih kecil dibandingkan dengan flakes PET, sehingga flakes PET akan berada di dasar bak pencucian.

Flakes yang dihasilkan akan didorong masuk ke bak penampungan untuk dikeringkan sekaligus memisahkan flakes dari kontaminasi fisik (batu, pasir, kerikil, dan lain-lain) yang memiliki berat jenis lebih besar dari flakes. Kemudian flakes masuk ke conveyor untuk dilakukan sortir terakhir guna memisahkan sisa potongan ring/ tutup/ kontaminasi fisik, apabila masih terbawa. Tahap selanjutnya, flakes dimasukkan ke dalam kantong besar untuk dikirim ke pabrik daur ulang kemasan.

Gambar 3.6 Flakes sebelum dicuci

dengan alkaline water Gambar 3.7 Flakes setelah dicuci dengan alkaline water

3.3 PROSES PENGOLAHAN DAUR ULANG

Bahan baku berupa flakes yang diterima sebelum dilakukan pengolahan menjadi resin harus dicek kembali kesesuaiannya dengan parameter mutu yang telah ditetapkan oleh masing-masing industri. Secara garis besar, proses pengolahan flakes menjadi resin dijelaskan dalam gambar 3.8.

Gambar 3.6 Flakes sebelum dicuci

dengan alkaline water Gambar 3.7 Flakes setelah dicuci dengan alkaline water

3.3 PROSES PENGOLAHAN DAUR ULANG

Bahan baku berupa flakes yang diterima sebelum dilakukan pengolahan menjadi resin harus dicek kembali kesesuaiannya dengan parameter mutu yang telah ditetapkan oleh masing-masing industri. Secara garis besar, proses pengolahan flakes menjadi resin dijelaskan dalam

gambar 3.8. Gam bar 3. 8 Fl ow cha rt p ro ses p en go lah an flak es m en jad i r esin Flak es Pem isa han ko nta mi na si fisi k ( so lid he avy wa ste ) Penc uc ian den ga n ca ust ic sol ut ion (Na OH) Pe niris an & pen ger ing an Pem isahan pa rtik el kec il dan ring an ( fin e and light ), dan kont am ina si lain ny a se rta log am

M R A

Ekst ru si (D ek ont am ina si 1) Pem be nt uk an pel let (r es in)Kri

stal

isas

i

Re sin PET Non -Fo od Gr ade Reak tor pol ikonde ns as i - SSP (D ek ont am ina si 2)Pe

ndi

ngi

na

n

R es in PET food gr ad eM R P

Flakes yang akan diproses menjadi resin daur ulang dilakukan melalui 2 tahap, yaitu Pencucian dan Pemisahan Kontaminan.

1. Tahap 1 – Pencucian

Flakes yang telah memenuhi persyaratan sesuai dengan spesifikasi yang di tentukan oleh masing-masing perusahaan, dilakukan penyortiran (separator 1) untuk memisahkan kontaminasi fisik (solid heavy waste), kemudian dilakukan pencucian dengan menggunakan air panas dan larutan alkali (NaOH) untuk menghilangkan sisa kontaminasi kemudian dibilas dan dikeringkan. Setelah itu dilakukan separator 2 untuk memisahkan kontaminasi kecil dan ringan (fine and light) material seperti serabut plastik, material besar (big material), serta kontaminasi lainnya serta logam seperti polyolefin dan PVC menggunakan penyaring 250 mikron. Selanjutnya material masuk kedalam metal separator untuk memisahkan dari logam yang mungkin masih terbawa.

2. Tahap 2 – Pemisahan Kontaminan yang meliputi Extrusion dan Solid State Polycondensation (SSP)

2.1 Extrusion

Tahap ini merupakan tahap pertama dekontaminasi secara kimia menggunakan suhu tinggi kurang lebih 180 – 290°C sampai flakes meleleh. Selanjutnya lelehan tersebut melalui proses pembuatan pellet (pelletizing) dan membentuk strand die pelletizing (berwarna bening)

dan kemudian dilakukan pendinginan untuk proses kristalisasi (in line crystallization) menjadi berwarna putih lalu di potong menjadi resin dengan ukuran kurang lebih 2 - 2.5 mm seperti terlihat pada gambar 3.9. Pada umumnya dalam tahap ini dilakukan pengecekan secara berkalameliputi pengujian chip size, warna, dan Intrinsic Viscosity (IV).

Gambar 3.9 Bentuk resin/ bijih plastik non-food grade

2.2 Solid State Polycondensation (SSP)

Jika resin tersebut akan digunakan untuk kemasan pangan maka tahap selanjutnya adalah dekontaminasi kedua. Proses ini disebut polikondensasi pada kondisi padat (Solid State Polycondensation/ SSP) yang bertujuan untuk meningkatkan nilai Intrinsic Viscosity (IV) agar sama dengan IV resin virgin serta untuk menghilangkan kontaminan.

Flakes yang akan diproses menjadi resin daur ulang dilakukan melalui 2 tahap, yaitu Pencucian dan Pemisahan Kontaminan.

1. Tahap 1 – Pencucian

Flakes yang telah memenuhi persyaratan sesuai dengan spesifikasi yang di tentukan oleh masing-masing perusahaan, dilakukan penyortiran (separator 1) untuk memisahkan kontaminasi fisik (solid heavy waste), kemudian dilakukan pencucian dengan menggunakan air panas dan larutan alkali (NaOH) untuk menghilangkan sisa kontaminasi kemudian dibilas dan dikeringkan. Setelah itu dilakukan separator 2 untuk memisahkan kontaminasi kecil dan ringan (fine and light) material seperti serabut plastik, material besar (big material), serta kontaminasi lainnya serta logam seperti polyolefin dan PVC menggunakan penyaring 250 mikron. Selanjutnya material masuk kedalam metal separator untuk memisahkan dari logam yang mungkin masih terbawa.

2. Tahap 2 – Pemisahan Kontaminan yang meliputi Extrusion dan Solid State Polycondensation (SSP)

2.1 Extrusion

Tahap ini merupakan tahap pertama dekontaminasi secara kimia menggunakan suhu tinggi kurang lebih 180 – 290°C sampai flakes meleleh. Selanjutnya lelehan tersebut melalui proses pembuatan pellet (pelletizing) dan membentuk strand die pelletizing (berwarna bening)

dan kemudian dilakukan pendinginan untuk proses kristalisasi (in line crystallization) menjadi berwarna putih lalu di potong menjadi resin dengan ukuran kurang lebih 2 - 2.5 mm seperti terlihat pada gambar 3.9. Pada umumnya dalam tahap ini dilakukan pengecekan secara berkalameliputi pengujian chip size, warna, dan Intrinsic Viscosity (IV).

Gambar 3.9 Bentuk resin/ bijih plastik non-food grade

2.2 Solid State Polycondensation (SSP)

Jika resin tersebut akan digunakan untuk kemasan pangan maka tahap selanjutnya adalah dekontaminasi kedua. Proses ini disebut polikondensasi pada kondisi padat (Solid State Polycondensation/ SSP) yang bertujuan untuk meningkatkan nilai Intrinsic Viscosity (IV) agar sama dengan IV resin virgin serta untuk menghilangkan kontaminan.