METODE LOW PRESSURE DIE CASTING DALAM PEMBUATAN

CYLINDER HEAD

Abdul Muchlis

Jurusan Teknik Mesin, Fakultas Teknologi Industri, Universitas Gunadarma Jl. Margonda Raya No. 100 Pondok Cina, Depok 16424. Telp (021) 78881112 ext 403

ABSTRAK

Cylinder head adalah salah satu komponen mesin yang sangat penting peranannya karena jika tanpa cilinder head mesin tidak akan mungkin bisa bekerja. Cylinder head memiliki fungsi sebagai penutup atas bagian mesin supaya mesin memiliki ruang untuk pembakaran.. Pembuatan cylinder head menggunakan ingot alumunium batangan AC4B. Tujuan penulisan ini adalah mengetahui proses pembuatan cylinder head dengan metode low pressure die casting. Proses pembentukan ini menggunakan tekanan rendah atau low pressure die casting (LPDC). Proses dimulai dari pencetakan core bersama dengan peleburan alumunium AC4B dengan menggunakan mesin Homel Furnace pada temperatur 800°C. Kemudian core-core yang sudah dicetak dipasang pada dies mesin LPDC dan alumunium cair juga dituang ke mesin LPDC untuk proses pencetakan. LPDC adalah proses pencetakan alumunium menggunakan tekanan injeksi yang rendah yaitu sekitar 2-5 psi, Proses pencetakan memakan waktu kurang lebih 140-160 detik. Setelah proses pencetakan selesai kemudian dilanjutkan ke proses cipping. Cipping adalah membuang pasir core dengan menggunakan mesin getar. Selanjutnya proses cutting yaitu memotong gate yang terbentuk dari proses casting dengan menggunakan gergaji dan cairan coolant,lalu lanjut ke repair welding yaitu proses memperbaiki misrun (cacat kecil) dengan cara menambal menggunakan las argon (argon shield) pada bagian yang misrun. Setelah itu dimasukan ke oven suhu 495-545°C selama 1 jam kemudian direndam ke air dengan suhu 65-85°C selama 5 menit.

Kata Kunci: Cylinder Head, LPDC, Manufaktur PENDAHULUAN

Cylinder head adalah salah satu komponen mesin yang sangat penting peranannya karena jika tanpa cilinder head mesin tidak akan mungkin bisa bekerja. Cylinder head memiliki fungsi sebagai penutup atas bagian mesin supaya mesin memiliki ruang untuk pembakaran. Proses pembuatan cylinder head secara garis besar dapat terbagi menjadi beberapa langkah diantaranya adalah pemilihan material, peleburan material, pemberian core untuk membuat rongga-rongga, dan pencetakan. Pemilihan material adalah menentukan material yang akan digunakan untuk membuat produk. Peleburan adalah proses melebur atau mencairkan material supaya mudah dicetak. Pemasangan core adalah proses memasangkan pasir-pasir core untuk membentuk pola rongga-rongga yang ingin dibentuk, sedangkan pencetakan adalah proses mencetak material yang telah dicairkan sehingga menjadi sesuai dengan yang diinginkan,

LANDASAN TEORI

Pengecoran adalah suatu proses manufaktur yang menggunakan logam cair dan cetakan untuk menghasilkan parts dengan bentuk yang mendekati bentuk geometri akhir produk jadi[1]. Logam cair akan dituangkan atau ditekan ke dalam cetakan yang memiliki rongga sesuai dengan bentuk yang diinginkan. Setelah logam cair memenuhi rongga dan kembali ke bentuk padat, selanjutnya cetakan disingkirkan dan hasil cor dapat digunakan untuk proses sekunder.

Proses pengecoran dibedakan menjadi dua macam, yaitu traditional casting dan non-traditional/contemporary casting.

Teknik tradisional terdiri atas: 1. Sand-Mold Casting 2. Dry-Sand Casting 3. Shell-Mold Casting 4. Full-Mold Casting 5. Cement-Mold Casting 6. Vacuum-Mold Casting

Sedangkan teknik non-traditional terbagi atas :

1. High-Pressure Die Casting 2. Permanent-Mold Casting 3. Centrifugal Casting 4. Plaster-Mold Casting 5. Investment Casting 6. Solid-Ceramic Casting

Perbedaan secara mendasar di antara keduanya adalah bahwa contemporary casting tidak bergantung pada pasir dalam pembuatan cetakannya. Perbedaan lainnya adalah bahwa contemporary casting biasanya digunakan untuk menghasilkan produk dengan geometri yang kecil relatif dibandingkan bila menggunakan traditional casting.

Pengecoran tekanan rendah (low pressure die casting) adalah proses pengecoran logam dengan menggunakan tekanan injeksi yang rendah. Proses pengecoran logam ini logam cair diinjeksikan ke dalam rongga cetakan (dies) dengan menggunakan tekanan yang tidak terlalu tinggi (sekitar 2 sampai dengan 15 psi atau 0,00001 sampai dengan 0,000118 atm atau 0,15 sampai dengan 0,7 kgf/cm2).

Bagian bawah dari alat ini terdapat tungku (holding furnace) yang berfungsi sebagai tempat penyimpanan logam cair yang akan dicor. Cetakan logam berada pada bagian atas, adanya tekanan menyebabkan logam cair dibagian tungku (holding furnace) mengalir ke atas menuju cetakan melalui bagian seperti pipa (fill stalk) dan akhirnya logam cair mengisi cetakan. Bagian cetakan memiliki dua bagian yaitu cup dan drag dimana bagian cup dapat bergerak naik keatas untuk membuka cetakan sehingga produk cor dapat dikeluarkan.

Gambar 1. Low Pressure Die Casting [1] Material

Material yang digunakan dalam proses casting ini adalah ingot alumnium AC4B. Adapun

mechanical properties dan komposisi yang terdapat dalam AC4B adalah sebagai berikut : Tabel 1. Mechanical Properties AC4B [1]

Material Elastic Modulus Poisson's Rasio Shear Modulus Tensile Strenght AC4B 73 - 80 GPa at 20 °C 0.33 [-] at 20 °C 2.8 GPa at 20 °C 177 MPa at 20 °C

Gambar 2. Raw Material

METODE PENELITIAN

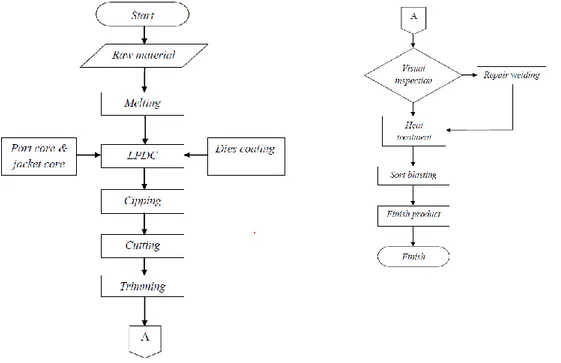

Penelitian ini dilakukan dengan tahapan yang disebut dengan flowchart proses pembuatan cylinder head menggunakan metode LPDC (Low Pressure Die Casting) agar tidak menyimpang dari tujuan penulisan.

Gambar 3. Flowchart Proses Pembuatan Cylinder Head Melting

Melting adalah proses peleburan ingot AC4B dengan menggunakan mesin Homel Furnace. Pada proses ini ingot alumunium akan di lebur pada temperatur 800°C hingga ingot alumunium bias mencair dan bisa di gunakan. Adapun proses melting ini adalah:

1. Material dimasukan kedalam kereta charging. Material tidak boleh dalam keadaan lembab atau basah karena dapat menyebabkan ledakan pada saat proses peleburan.

2. Kereta charging dimasukan kedalam charging lift.

3. Kereta di tarik ke atas dan material di tuang ke dalam dapur peleburan.

4. Temperature tower adalah 850 ± 20°C. Temperatur molten (tempat peleburan alumunium) 850 ± 20°C. Tekanan udara untuk pembakaran5-6 kg/m2. Tekanan solar atau bahan bkakar utama 0,3 ± 0,1 MPa. Tekanan LPG (bahan bakar untuk penyalaan awal) 5±2 MPa

5. Berat cover flux adalah 2,5kg/m2 luas area holding chamber atau 20 kg untuk satu lot peleburan (800kg).

6. Flux dimasukan pada saat suhu molten sudah mencapai 800°C setelah dimasukan lalu di aduk kisaran 5-6 menit. Lalu kemudian di diamkan 15-20 menit dengan tujuan agar kotoran bias naik ke permukaan, dan memberikan waktu lagi alumunium yang bercampur dengan

debu fluxing yang berada di permukaan untuk turun lagi ke dasar molten. Proses menunggu ini dinammakan Killing Time.

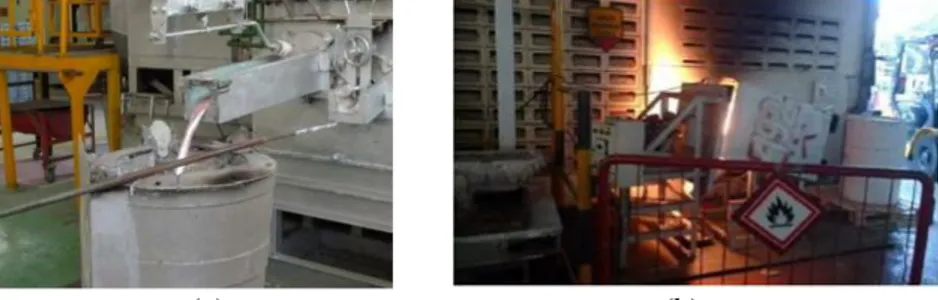

(a) (a) (b)

Gambar 4. (a) Proses Fluxing, (b) Proses Killing Time

7. Proses selanjutnya adalah alumunium cair di tuang ke dalam laddle. Sebelum di tuang ke dalam laddle harus di pre-heating terlebih dahulu dengan tujuan agar mencegah temperature molten turun terlalu cepat, mengkondisikan leddle tidak dalam keadaan lembab, dan mencegah kejut panas yang menyebabkan batu tahan api pada laddle tidak mengalami keretakan.

(a) (b)

Gambar 5. (a) Proses Tapping, (b) Proses Preheating laddle

Port Core dan Jacket Core

Port core dan jacket core adalah pasir cetakan yang digunakan untuk membuat rongga-rongga dalam cylinder head pada saat proses pencetakan, yang memiliki fungsi sebagaimana sesuai masing-masing core tersebut.

Port core berfungsi sebagai cetakan saluran lubang masuk bahan bakar dan saluran buang gas bahan bakar. Sekali cetak port core berjumlah 12 buah dan temperatur mesin cetak port core berkisar 200-360°C dengan material pasir resin BP 820. Port core terbagi menjadi dua, yaitu: a. Port core in

b. Port core ex

(a) (b)

Jacket Core

Jacket core di bedakan menjadi dua untuk pembuatan produk yaitu; fungsi tapet core untuk membentuk lubang mekanisme katub dalam produk, sedangkan jacket core untuk membentuk lubang busi dan saluran udara luar. Untuk sekali produksi di mesin jacket core masing-masing 6 buah dengan material pasir BL715 DH. Temperature mesin pembuat jacket core pada upper dan lower dies 200-360°C.

(a) (b)

Gambar 7. (a) Tappet Core, dan (b) Jacket Core

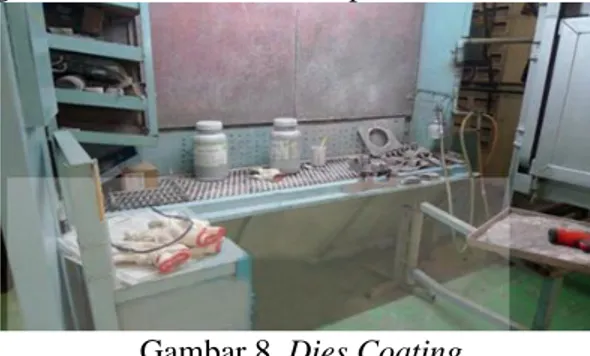

Dies Coating

Proses pelapisan cavity dies dengan menggunakan HLP8182 HK, RIO, LNO agar alumunium cair tidak lengket saat di mesin LPDC . proses ini memakan waktu 25-35 menit.

Gambar 8. Dies Coating

Proses LPDC

LPDC adalah proses pencetakan alumunium menggunakan tekanan injeksi yang rendah. Aluminum cair di injeksikan ke dalam rongga cetakan (dies) dengan menggunakan tekanan yang rendah (2-5 psi).

Gambar 9. Proses LPDC Proses Preheating

Pada Dies Sebelum pencetakan produk, lakukan preheating dies. Temperature lower dies 375 ± 75°C dan temperature upper dies 250 ± 75°C, berfungsi agar tidak mengalami panas mendadak, dan juga tidak tidak terjadi misrun.

Gambar 10. Proses pre heating dies

Proses Pemasangan Filter dan Core

Pasang filter gate, port core, jacket core, dan tappet core. Kemudian semprot menggunakan spray gun, supaya butiran pasir dan kotoran bisa hilang, dan agar hasil bisa lebih sempurna.

Gambar 11. Proses Pemasangan Filter dan Core Proses Pencetakan Produk

Proses pencetakan memakan waktu kurang lebih 140-160 detik, untuk mendinginkan hasil cetakan memerlukan waktu 20-40 detik.

Gambar 12. Proses pencetakan produk Proses Pembersihan Pasir Core

Bersihkan pasir dari sisa-sisa port core, jacket core, dan tappet core menggunakan palu kayu. Kemudian cap produk sesuai dengan mesin LPDC dan shift kerja lalu periksa produk secara visual.

Proses cipping

Menghancurkan atau membuang pasir core dengan menggunakan mesin getar, supaya pasir core rontok dengan mudah dan dapat dilanjutkan ke proses berikutnya.

Gambar 14. Proses Cipping

Proses Cutting

Memotong gate yang terbentuk dari proses casting dengan menggunakan gergaji dan cairan coolant. Fungsi coolant supaya gergaji tidak panas dan tidak merusak tools.

Proses Trimming

Proses ini adalah proses untuk menghilangkan sekrap dengan merapikan hasil casting

dengan menggunakan beberapa alat. Adapun alat-alat yang digunakan dalam proses ini antara lain : a. Palu b. Gerinda kasar c. Annaloy cutter d. Amplas

Gambar 15. Proses Trimming

Proses Repair Welding

Proses ini adalah proses memperbaiki misrun (cacat kecil) dengan cara menambal menggunakan las argon (argon shield) pada bagian yang misrun.

Proses Heat Treatment

Proses heat treatment ini dilakukan dengan tujuan untuk mempercepat proses pengerasan pada produk dengan mengubah struktur molekul produk. Untuk heat treatment (oven) 495-545°C memakan waktu 1 jam dan quenching menggunakan media air dengan suhu 65-85°C yang memakan waktu 5 menit untuk 1 basket.

Gambar 16. Proses Heat Treatment

Proses Shoot Blasting

Menghilangkan scrap pada bagian yang sulit untuk di jangkau dan memberikan efek visual. Material blasting cutwire 2:3 lalu di abrasive-kan ke produk supaya warna, permukaan, dan bekas proses repair, gerinda, cutting dapat menghilang.

Gambar 17. Proses Shoot Blasting Jenis-jenis Reject

Adapun kriteria suatu produk itu bisa di reject atau dikategorikan tidak memenuhi standar yang ditetapkan beserta dengan beberapa penyebabnya yang dapat dilihat pada tabel dibawah sebagai berikut :

KESIMPULAN

Proses pembuatan cylinder head menggunakan material ingot alumunium AC4B dengan menggunakan low pressure die casting (LPDC). Proses dimulai dari pencetakan core bersama dengan peleburan alumunium AC4B dengan menggunakan mesin Homel Furnace pada temperatur 800°C. Kemudian core-core yang sudah dicetak dipasang pada mesin LPDC dan alumunium cair juga dituang ke mesin LPDC untuk proses pencetakan. LPDC adalah proses pencetakan alumunium menggunakan tekanan injeksi yang rendah yaitu sekitar 2-5 psi, Proses pencetakan memakan waktu kurang lebih 140-160 detik. Setelah proses pencetakan selesai kemudian dilanjutkan ke proses cipping. Cipping adalah merontokan atau membuang pasir core dengan menggunakan mesin getar, supaya pasir core menghilang. Selanjutnya proses cutting yaitu memotong gate yang terbentuk dari proses casting dengan menggunakan gergaji kemudian jika terdapat cacat kecil yaitu seprti misrun maka akan dilakukan perbaikan dengan cara welding.

DAFTAR PUSTAKA

1. Manual book PT. Astra Honda Motor.

2. Surdia, T dan Saito S, 2000, Pengetahuan Bahan Teknik, Pradnya Paramita, Jakarta, Indonesia.

3. Bolton, 1994, Materials For Engineering, Butterworth-Heinemann, Ltd., Milton Keynes, United Kingdom.

4. Zainuri, Achmad M., 2008, Kekuatan Bahan, Andi, Yogyakarta, Indonesia.

5. Sulatin dan Rusianto T, 2014, Analisa Simulasi High Pressure Die Casting (HPDC) Alumunium Alloy, Jurnal Teknik Mesin Institut Sains dan Teknologi AKPRIND, Yogyakarta, Indonesia.

6. Harjanto B dan Suyitno, 2008, Pengaruh Temperatur Tuang dan Temperatur Cetakan Pada High Pressure Die Casting (HPDC), Jurnal Teknik Mesin Universitas Gadjah Mada, Yogyakarta, Indonesia.

7. Budinski, Kenneth G. dan Budinski, Michael K., 1999, Engineering Materials Properties and Selection (Sixth Edition), Prentice-Hall, Inc., New Jersey, USA.

8. Doehler H, 1957, Die Casting , McGraw Hill Book Company, New York. 9. Vinarcik E, 2003, High Integrity Die Casting Processes, John Wiley & Sons P

Perpustakaan Universitas Gunadarma BARCODE

BUKTI UNGGAH DOKUMEN PENELITIAN PERPUSTAKAAN UNIVERSITAS GUNADARMA

Nomor Pengunggahan

SURAT KETERANGAN

Nomor: 36/PERPUS/UG/2020Surat ini menerangkan bahwa:

Nama Penulis : Abdul Muchlis

Nomor Penulis : 140456

Email Penulis : [email protected]

Alamat Penulis : kampung sarang bango

dengan penulis lainnya sebagai berikut:

Penulis ke-2/Nomor/Email : Abdul Muchlis / 140456 / [email protected]

Telah menyerahkan hasil penelitian/ penulisan untuk disimpan dan dimanfaatkan di Perpustakaan Universitas Gunadarma, dengan rincian sebagai berikut :

Nomor Induk : FTI/IC/PENELITIAN/36/2020

Judul Penelitian : METODE LOW PRESSURE DIE CASTING DALAM PEMBUATAN CYLINDER HEAD

Tanggal Penyerahan : 18 / 08 / 2020

Demikian surat ini dibuat untuk dipergunakan seperlunya dilingkungan Universitas Gunadarma dan Kopertis Wilayah III.

![Tabel 1. Mechanical Properties AC4B [1]](https://thumb-ap.123doks.com/thumbv2/123dok/3079873.2325745/2.892.142.770.862.1092/tabel-mechanical-properties-ac-b.webp)