PROSES PEMBUATAN KEPALA SILINDER MOTOR

PADA PT. ASTRA HONDA MOTOR

NAMA : RD.M.GINANJAR MW NPM : 25412844

JURUSAN : TEKNIK MESIN

Latar Belakang Masalah

Kepala silinder memiliki fungsi sebagai penutup silinder atas dan

ruang bakar kerja motor. Bentuk ruang bakar ada yang datar/rata,

tirus, lengkung atau gabungan dari bentuk-bentuk tersebut.Pada

kepala silinder terdapat lubang katup-katup, saluran masuk, saluran

buang, lubang busi, lubang saluran air pendingin, saluran oli dan

tempat pemasangan mekanik katup. Di bagian atas kepala silinder

dipasang tutup pelindung, berguna untuk melindungi komponen

mekanik katup, mencegah debu agar tidak masuk dan mencegah oli

supaya tidak bocor.

Tujuan Penulisan

Tujuan dari penulisan ilmiah ini adalah sebagai berikut :

1. Mengetahuai fungsi kepala selinder.

2. Mengetahuai bahan baku pada proses pembuatan kepala

selinder

3. Menguraikan dan menjelaskan proses produksi kepala

selinder khususnya pada seksi Low Pressure Die

Proses Pembuatan Kepala Selinder

Kepala silinder memiliki fungsi sebagai penutup silinder atas dan ruang bakar kerja motor. Bentuk ruang bakar ada yang datar/rata, tirus, lengkung atau gabungan dari bentuk-bentuk tersebut.Pada kepala silinder terdapat lubang katup-katup, saluran masuk, saluran buang, lubang busi, lubang saluran air pendingin, saluran oli dan tempat pemasangan mekanik katup

Proses machining merupakan proses perlakuan mesin terhadap part (komponen) dimana objek dibentuk dengan cara membuang atau menghilangkan sebagian material dari benda kerja yang tujuannya untuk mendapatkan benda kerja (komponen) dengan akurasi yang baik dan ketelitian yang tinggi sehingga dihasilkan produk yang berkualitas dan bermutu tinggi sesuai dengan keinginan dan standar produk. Didalam proses machining ini meliputi beberapa proses antara lain: proses cutting, proses melting, proses Dies Coating , proses

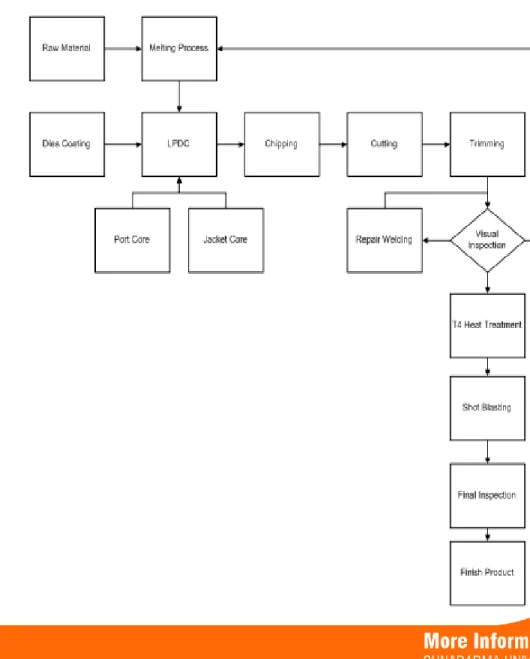

Diagram Alir Proses Kerja Pembuatan Kepala

silinder

Material Pada Melting Proses

Melting Process adalah tahapan pertama

dalam pembuatan kepala silinder. Dalam

tahapan

pertama

ini

komponen

alumunium AC4B dimasukan pada oven

untuk dilemburkan.

Proses peleburan ingot aluminium AC4B menjadi aluminium cair, digunakan sebagai proses pembakaran awal adalah LPG, dan sebagai bahan bakar utamanya adalah solar dan udara yang mempunyai tekanan 0,4 +- 0,1 Mpa. Dan tekanan udara yang digunakan 4-6 Kpa dalam suhu ±700°C aluminium sudah mencair. Aluminium yang masih berbentuk batangan bisa disebut sebagai ingot, ingot cetak gate dan part Not Good (scrap AC4B). Kapasitas melting 1500 kg. Jenis ingot yang biasa digunakan adalah AC 4B

Proses Dies Coating

Proses Dies Coating merupakan Proses pelapisan Cavity Dies dengan

mengunakan lapisan coating dengan zat kimia ada 3 zat kimia yang di

gunakan yaitu:

1. HPL-8182HK untuk pelapisan: Capity Upper,Capity Lower, Capity

Slide IN, Capity Slide EX, dan Dash Sleeve Gate.

2. LNO untuk pelapisan pada: Lower Dies,Get,Down Tube, dan Gate

Sleeve.

3. RIO A untuk pelapisan pada: Lower dies.

Proses ini adalah pencetakan dari aluminium cair menjadi part Cyl Head dengan proses Low

Pressure Die Casting.

Proses Kerja :

1. Hidupkan kontrol mesin (putar kunci master ke “ON” dan tekan tombol master).

2. Nyalakan serta setting temperatur (putar kunci operation ke “ON” dan putar kunci heater ke “ON").

3. Mengubah kontrol mesin ke manual (putar switch mode ke posisi “manual”). 4. Periksa Dies.

5. Majukan dies slide core ke tengah secara manual. 6. Bersihkan cavity dies.

7. Lakukan preheating Dies.

8. Susun filter gate,jacket, dan port core. 9. Pembersihan dies dengan cara trial shoot.

10. Ambil cylinder head (tekan tombol cont of drop) 11. Periksa kualitas secara visual.

12. Mass pro (putar switch mode ke posisi “auto” dan tekan tombol cyle start bersamaan

Port Core

Pada proses ini adalah pembuatan cetakan saluran lubanng masuk dan saluran lubang buang gas pembakaran pada Cylinder head yang akan diletakan pada dies didalam mesin LPDC

Hal-hal yang perlu diperhatikan :

1. Pasir yang digunakan BP 820 strukturnya lebih halus.

2. Perbandingan tipis rata untuk inspeksi, kikir dan amplas, spray gun criteria dalam

pemilihan reject : tidak boleh patah, tidak boleh retak, tidak boleh hangus, tidak boleh ada

parting line.

3. Mesin : Temp Movable Die : 360 ± 20°C.

Temp Fixed Die = 340 ± 20°C. Blow Time : 0,5 – 2 detik.

Setelah proses pembuatan port core berlanjut pada proses jacket core dimana proses ini membuat 2 core untuk tipe K 25, yaitu :

1. Jacket (Cetakan lubang busi dan udara luar).

2. Tappet (Lubang mekanisme katub dalam Cylinder Head dan lubang tempat rantai dan cam chain).

Hal-hal yang perlu diperhatikan :

1. Pasir yang digunakan BL751 DH strukturnya lebih halus. 2. Perbandingan tipis rata : 1:10 (silicon:air).

3. Alat yang digunakan untuk inspeksi, kikir dan amplas, spray gun criteria dalam pemilihan

reject : tidak boleh patah, tidak boleh retak, tidak boleh hangus, tidak boleh ada parting line.

4. Mesin : Temp Fixed Die = 340 ± 20°C Blow Time = 3 detik

Curing time = 45 detik.

Bahan : Pasir Resin BL 715 DH

Chipping Process

Proses ini adalah proses untuk merontokkan atau membuang pasir core setelah cylinder head terbentuk pada proses LPDC. Pertama-tama lubang benda kerja bagian samping di bor pakai manual, setelah itu benda kerja dimasukan ke dalam mesin dengan ditekan dengan JIG(tempat untuk menempatkan cylinder head), setelah itu pembersihan dilakukan secara manual, total waktu yang dibutuhkan 35 ± 10 detik.

Hal-hal yang perlu di perhatikan:

1. Buka katup angin air pressure 4-6 kg/cm. 2. Kondisi box pasir kosong.

3. Pastikan emergency button berfungsi dengan baik. 4. Pastikan tidak ada pasir pada dudukan part.

5. Pastikan tidak ada skrap pada dudukan part dan hammer. 6. Pasir sudah rontok dan part tidak cacat.

7. Tutup katup angin.

Setelah proses chipping berlanjut pada proses cutting dimana proses ini adalah memotong gate yang terbentuk dari proses casting

Hal-hal yang perlu di perhatikan:

1. Cylinder head K 25.

2. Pastikan emergency button berfungsi dengan baik. 3. Setting kelurusan cylinder head pada JIG.

4. Tangan jangan berada pada benda kerja. 5. Tidak boleh miring.

6. Tebal gate hasil cutting ke material max 1 mm.

Trimming Process

Setelah proses cutting berlanjut pada proses trimming dimana proses ini untuk menghilangkan scrap dan merapihkan hasil casting. Trimming terdiri dari 4 pos, yaitu :

1. Pukul gerinda kasar. 2. Gerinda kasar.

3. Annaloy. 4. Papper disc

Repair Welding Process

Proses ini adalah Menambal bagian yang misrun kecil dengan Las Argon (Argon Shield).Proses kerja pada Repair Welding:

1. Check kondisi material untuk proses. 2. Setting elektrode diameter.

3. Setting timer welding. 4. Setting amper welding. 5. Setting metode cooling. 6. Setting pulse.

7. Setting switch welding.

8. Lakukan proses repair welding. 9. Periksa kualitas.

T4 Heat Treatment

Proses ini adalah proses penambahan kekerasan pada Cyl Head dari 28HRB menjadi 40-65 HRB

Hal-hal yang harus di perhatikan :

1. Total Basket 6 buah (max untuk setiap proses).

2. Cylinder head bersih dari scrap.

3. Pastikan emergeny button berfungsi dengan baik.

4. Furnace temperatur control dan furnace heater temperatur control =

495-545°C.

5. Water temperator control =70 ± 2°C.

6. Furnace time = 1 jam s/d 1,5 jam per 2 basket. 7. Quenching time = 5 menit.

Proses ini untuk menghilangkan scrap pada bagian yang sulit dijangkau. Prinsip kerja benda dipasang pada sebuah hanger kapasitas 12 pcs, lalu butiran aluminium cut wire dan stainless cut wire

Hal-hal yang perlu di perhatikan :

1. Cylinder head.

2. Pastikan photo sensor dan emergency button berfungsi dengan baik. 3. Alumunium wire cut dan stainless stell ball bila kurang ditambahkan

campuran aluminium cut wire dan stainless stell ball = 60:40% berat. 4. Shoot time : 100±10 detik.

5. Tempatkan cylinder satu persatu pada hanggar. 6. Sirene berbunyi.

7. Ambil cylinder head.

8. Cylinder head sudah bersih dari scrap dan terlapisi dengan baik.