STUDI BEBAN KERJA FISIK OPERATOR PADA AKTIVITAS PENGANGKATAN DAN PENYUSUNAN KRAT PRODUK

MINUMAN SECARA MANUAL

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

DIAN HARISA AFLIANI 070403099

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

PT. Coca-cola Bottling Indonesia Unit Medan merupakan perusahaan yang bergerak dalam industri pengolahan air minum dalam kemasan. Dalam kegiatan produksinya, terdapat aktivitas manual material handling. Aktivitas itu adalah pengangkatan dan penyusunan kotak produk (krat) ke atas pallet yang dilakukan secara repetitif selama delapan jam setiap shiftnya. Berat 1 krat adalah 16 kg, disusun 3x3 sampai 6 tingkat dengan tinggi maksimum 171 cm, dan berisi 54 krat per palletnya. Terdapat 3 orang pekerja/shift yang bekerja bergantian seorang diri dengan waktu kerja 30 menit, istirahat 60 menit. Jumlah krat yang harus diangkat adalah 6000krat/hari dengan frekuensi pengangkatan krat 12-13 krat/menit. Ketika bekerja banyak postur tubuh yang tidak ergonomis yang masih dijumpai seperti gerakan-gerakan membungkuk, menggunakan jangkauan maksimum, memutar tubuh, dan mengangkat tangan dengan posisi ke atas. Hal inilah yang menyebabkan terjadinya ketidakseimbangan beban kerja setiap operator. Selama ini operator juga mengeluhkan bahwa untuk memindahkan material tersebut meyebabkan sakit pada daerah lengan, punggung dan pinggang.

Penelitian ini bertujuan untuk melakukan perbaikan sistem kerja terhadap beban kerja fisik operator agar diperoleh sistem kerja yang lebih ergonomis. Sistem kerja aktual dianalisis dengan pendekatan biomekanika dengan perhitungan besar gaya tiap segmen tubuh dan gaya tekan L5/S1, penggunaan waktu kerja dengan membuat gang process chart dan analisis 5W+1H, serta analisis antropometri. Hasilnya, sebagian besar kegiatan pengangkatan dan peyusunan krat secara manual berada pada kategori yang berbahaya karena melebihi batas angkat maksimum yang diizinkan. Pada umumnya kegiatan itu adalah ketika menyusun krat pada tingkat 6,5,4, dan 1, serta bagian belakang (level 1,2,dan 3). Selain itu, waktu menganggur operator juga cukup banyak karena banyak kegiatan yang tidak perlu, dilakukan oleh operator, yaitu 15,22% untuk operator 1; 5,16% untuk operator 2; dan 28,56% untuk operator 3. Tingginya idle menyebabkan operator harus memaksakan diri untuk menyelesaikan target grup menyusun 6000 krat/shift, sehingga terjadi kelebihan kapasitas operator yang seharusnya 12-13 krat/menit sampai menjadi 17 krat/menit. Dari analisis antropometri, ketiga operator memiliki tinggi jangkauan tangan yang lebih kecil dari jarak susunan krat level 1, 2, dan 3 (baris belakang). Itulah sebabnya operator harus membungkukkan badannya ketika menyusun krat pada baris belakang. Untuk itu diberikan beberapa alternatif perbaikan berupa, pengaturan waktu kerja operator, penentuan operator yang sesuai berdasarkan antropometri, perbaikan metode kerja sesuai prinsip ekonomi gerakan, serta

Standard Operating Procedure (SOP).

Keywords: Manual Material Handling, Beban Kerja, Gaya Segmen Tubuh dan Gaya Tekan L5/S1,

KATA PENGANTAR

Puji dan syukur penulis sampaikan ke hadirat Allah SWT atas semua

berkat, rahmat, lindungan-Nya sehingga penulis dapat menyelesaikan Tugas

Sarjana ini.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi

oleh setiap mahasiswa dalam menyelesaiakan studinya di Departemen Teknik

Industri, Fakultas Teknik, Universitas Sumatera Utara. Tugas Sarjana ini

merupakan laporan hasil penelitian yang dilakukan oleh penulis dan dibagi ke

dalam tujuh bab dengan judul “Studi Beban Kerja Fisik Operator pada Aktivitas

Pengangkatan dan Penyusunan Krat Produk Minuman Secara Manual”.

Penulis sangat menyadari bahwa masih banyak terdapat kekurangan di

dalam Tugas Sarjana ini. Oleh karena itu, diharapkan adanya kritik dan saran yang

membangun dari pembaca demi penyempurnaan Tugas Sarjana ini.

Akhir kata, penulis mengucapkan terima kasih dan semoga laporan ini

bermanfaat.

Medan, Juli 2012

UCAPAN TERIMA KASIH

Dalam melaksanakan Tugas Sarjana sampai dengan selesainya laporan ini,

banyak pihak yang telah membantu, maka pada kesempatan ini penulis

mengucapkan terima kasih kepada :

1. Kedua orang tua dan keluarga yang dengan sepenuh hati dan tulus

mendukung, mendoakan dan memotivasi penulis sehingga laporan Tugas

Sarjana ini selesai.

2. Ibu Ir. Nazlina, MT., selaku dosen pembimbing I dan Ibu Ir. Anizar, M.Kes.,

selaku dosen pembimbing II yang telah memberikan banyak waktu untuk

membimbing, mengarahkan, dan member masukan yang berharga dalam

penulisan laporan.

3. Bapak Prof. Dr. Ir. A Rahim Matondang, MSIE., selaku pembanding I, Bapak

Ir. Mangara M Tambunan, M.Sc., selaku pembanding II, dan Ibu Ir. Dini

Wahyuni, MT., selaku pembanding III yang telah memberikan masukan dan

arahan demi kesempurnaan laporan Tugas Sarjana ini.

4. Ibu Ir. Khawarita Siregar, MT., selaku Ketua Departemen Teknik Industri

USU dan Bapak Ir.Ukurta Tarigan,MT.,selaku Sekertaris Departemen Teknik

Industri USU yang telah memberikan izin dan dukungan kepada penulis.

5. Bapak Hasiholan, Bapak Zulkarnain Hamonangan, Bapak Darwin, Bapak

Arman , serta para karyawan produksi PT. Coca-cola Bottling Indonesia Unit

Medan yang telah memberikan kesempatan dan arahan dalam melaksanakan

6. Staf pegawai Teknik Industri atas bantuannya dalam masalah administrasi

untuk melaksanakan Tugas Sarjana ini.

7. Rekan-rekan Asisten Laboratorium Tataletak Pabrik dan Pemindahan Bahan

(TLP&PB) yang selalu memberi dukungan, masukan dan semangat kepada

penulis.

8. Rekan-rekan Asisten Laboratorium Ergonomi dan Perancangan Sistem Kerja

atas diskusi dan masukan kepada penulis.

9. Seluruh teman-teman Teknik Industri Stambuk 2007 (KOSTUTI) yang tidak

dapat disebutkan satu per satu, namun telah banyak memberikan dukungan,

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KEPUTUSAN SIDANG KOLOKIUM ... iv

ABSTRAK ... v

KATA PENGANTAR ... vi

UCAPAN TERIMA KASIH ... vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

I PENDAHULUAN

1.1. Latar Belakang ... I-1

1.2. Rumusan Permasalahan ... I-4

1.3. Tujuan Penelitian ... I-5

1.4. Manfaat Penelitian ... I-5

1.5. Asumsi dan Batasan Masalah ... I-6

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha... II-2

2.3. Organisasi dan Manajemen Perusahaan ... II-3

2.4. Produk yang Dihasilkan ... II-5

2.5. Bahan yang Digunakan... II-6

2.6. Proses Produksi ... II-8

III LANDASAN TEORI

3.1. Beban Kerja Fisik ... III-1

3.2. Manual Material Handling ... III-2

3.3. Biomekanika ... III-4

3.4. Maximum Permissible Limit (MPL) ... III-6

3.5. Antropometri ... III-11

3.6. Stopwatch Time Study ... III-17

3.7. Peta Proses Kelompok Kerja (Gang Process Chart) ... III-19

IV METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian ... IV-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.3. Kerangka Teoritis dan Variabel Penelitian ... IV-1

4.4. Metode Pengumpulan Data ... IV-3

4.5. Analisis Pemecahan Masalah ... IV-4

4.6. Kesimpulan dan Saran ... IV-5

4.7. Pelaksanaan Penelitian ... IV-5

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Data Operator ... V-1

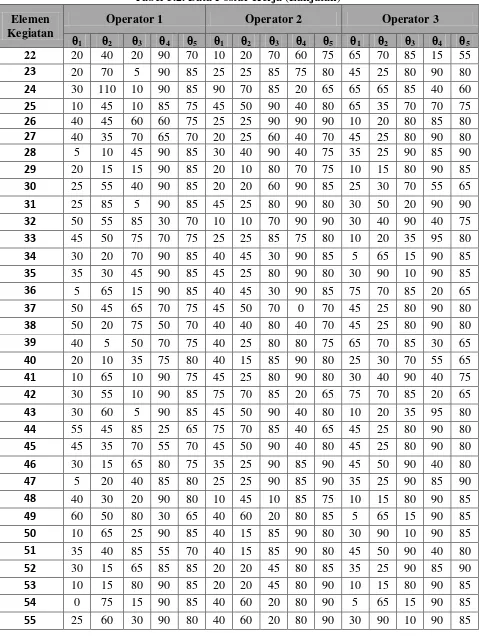

5.2. Data Uraian Elemen Kegiatan ... V-1

5.3. Data Pengukuran Waktu Kerja ... V-1

5.4. Data Postur Kerja ... V-2

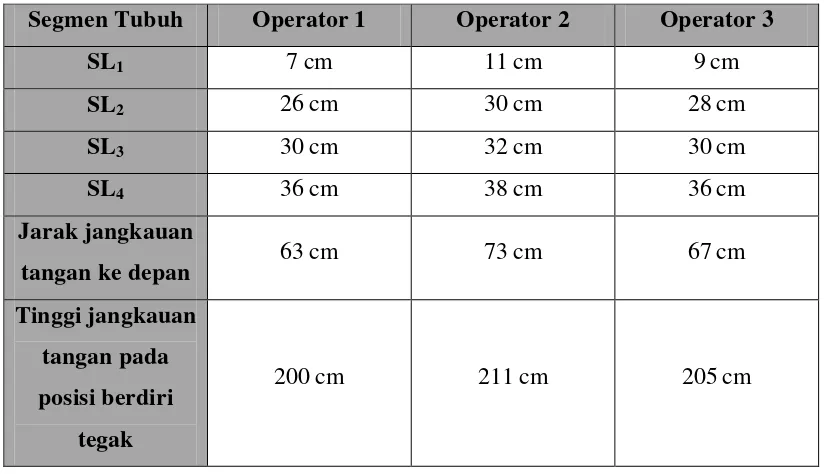

5.5. Data Antropometri Segmen Tubuh ... V-4

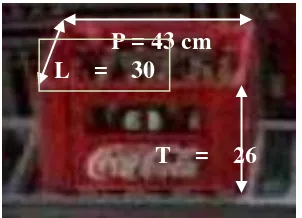

5.6. Data Ukuran Fasilitas Kerja ... V-4

5.7. Pembuatan Peta Proses Regu Kerja (Gang Process Chart) ... V-6

5.8. Penentuan Nilai MPL ... V-7

VI ANALISIS PEMECAHAN MASALAH

6.1. Analisis Beban Kerja Operator Berdasarkan Waktu ... VI-1

6.2. Analisis Beban Kerja Operator Berdasarkan Biomekanika ... VI-5

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.4. Alternatif Pemecahan Masalah ... VI-17

6.4.1. Alternatif Penentuan Jumlah Operator ... VI-17

6.4.2. Alternatif Pengaturan Waktu Kerja dan Istirahat ... VI-19

6.4.3. Alternatif Penentuan Operator yang Sesuai

Berdasarkan Antropometri... VI-21

6.4.4. Alternatif Perbaikan Metode Kerja Sesuai Prinsip

Ekonomi Gerakan ... VI-22

6.5. Penentuan Solusi Pemecahan Masalah ... VI-23

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

5.1. Data Operator Paletizing ... V-1

5.2. Data Postur Kerja ... V-2

5.3. Data Antropometri Segmen Tubuh ... V-4

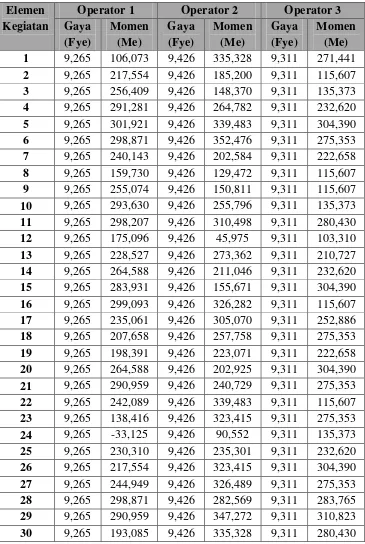

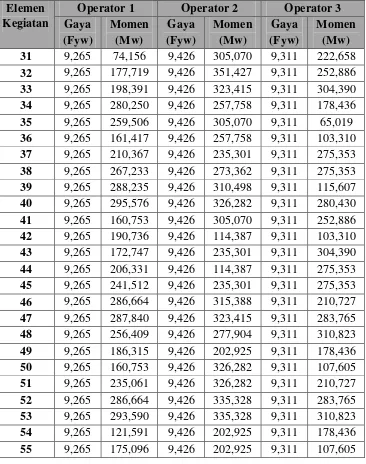

5.4. Besar Gaya dan Momen pada Segmen Telapak Tangan ... V-9

5.5. Besar Gaya dan Momen pada Segmen Lengan Bawah ... V-12

5.6. Besar Gaya dan Momen pada Segmen Lengan Atas ... V-15

5.7. Besar Gaya dan Momen pada Segmen Punggung ... V-18

5.8. Tekanan Perut dan Gaya Perut ... V-20

5.9. Gaya Otot (FM) dan Berat Total (Wtotal) ... V-22

5.10. Gaya Tekan L5/S1 dan Kategori Kegiatan ... V-24

5.11. Gaya Otot (FM) dan Berat Total (Wtotal) ... V-22

6.1. Analisis 5W + 1H untuk Gang Prosess Chart ... VI-3

6.2. Pengelompokan Kategori Kegiatan Berdasarkan Tingkat Krat ... VI-8

6.3. Pengelompokan Kategori Elemen Kegiatan Berdasarkan Level Krat . VI-11

6.4. Perhitungan Allowance ... VI-18

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Logo Coca-cola ... II-1

2.2. Struktur Organisasi PT. Coca-cola Bottling Indonesia ... II-3

3.1. Klasifikasi dan Kodifikasi pada Vertebrae ... III-7

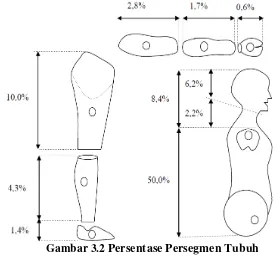

3.2. Persentase Persegmen Tubuh ... III-7

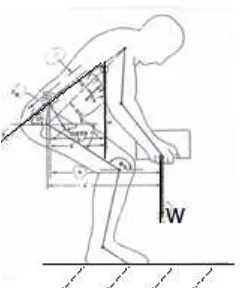

3.3. Model Sederhana dari Punggung Bawah (Low Back) ... III-10

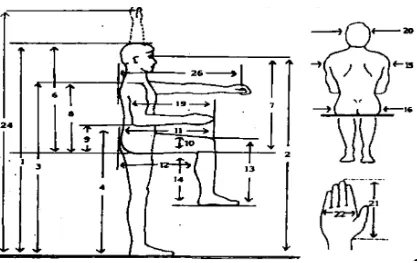

3.4. Data Antropometri yang Diperlukan untuk Perancangan

Produk/Fasilitas Kerja ... III-10

4.1. Kerangka Teoritis Penelitian ... IV-2

4.2. Langkah-langkah Pelaksanaan Penelitian ... IV-8

5.1. Conveyor ... V-5

5.2. Krat (Kotak Produk)... V-5

5.3. Pallet Sebelum (a) dan Sesudah (b) Disusun Krat ... V-6

5.4. Peta Proses Regu Kerja ... V-7

5.5. Model Postur Operator ketika Mengangkat Krat dari Conveyor ... V-7

5.6. Diagram Gaya dan Momen Telapak Tangan ... V-8

5.7. Diagram Gaya dan Momen Lengan Bawah ... V-11

5.8. Diagram Gaya dan Momen Lengan Atas ... V-14

5.9. Diagram Gaya dan Momen Punggung ... V-17

6.1. Grafik Kapasitas Penyusunan Krat oleh Operator per Menit... VI-2

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

6.3. Penyusunan Krat Berdasarkan Tingkat ... VI-7

6.4. Penyusunan Krat Berdasarkan Level ... VI-7

6.5. Grafik Kategori Elemen Kegiatan dari Biomekanika Operator 1

Berdasarkan Tingkat Krat ... VI-9

6.6. Grafik Kategori Elemen Kegiatan dari Biomekanika Operator 2

Berdasarkan Tingkat Krat ... VI-9

6.7. Grafik Kategori Elemen Kegiatan dari Biomekanika Operator 3

Berdasarkan Tingkat Krat ... VI-10

6.8. Grafik Kategori Elemen Kegiatan dari Biomekanika Operator 1

Berdasarkan Level Krat ... VI-12

6.9. Grafik Kategori Elemen Kegiatan dari Biomekanika Operator 2

Berdasarkan Level Krat ... VI-12

6.10. Grafik Kategori Elemen Kegiatan dari Biomekanika Operator 3

Berdasarkan Level Krat ... VI-13

6.11. Jadwal Kerja Usulan untuk 3 Operator ... VI-20

ABSTRAK

PT. Coca-cola Bottling Indonesia Unit Medan merupakan perusahaan yang bergerak dalam industri pengolahan air minum dalam kemasan. Dalam kegiatan produksinya, terdapat aktivitas manual material handling. Aktivitas itu adalah pengangkatan dan penyusunan kotak produk (krat) ke atas pallet yang dilakukan secara repetitif selama delapan jam setiap shiftnya. Berat 1 krat adalah 16 kg, disusun 3x3 sampai 6 tingkat dengan tinggi maksimum 171 cm, dan berisi 54 krat per palletnya. Terdapat 3 orang pekerja/shift yang bekerja bergantian seorang diri dengan waktu kerja 30 menit, istirahat 60 menit. Jumlah krat yang harus diangkat adalah 6000krat/hari dengan frekuensi pengangkatan krat 12-13 krat/menit. Ketika bekerja banyak postur tubuh yang tidak ergonomis yang masih dijumpai seperti gerakan-gerakan membungkuk, menggunakan jangkauan maksimum, memutar tubuh, dan mengangkat tangan dengan posisi ke atas. Hal inilah yang menyebabkan terjadinya ketidakseimbangan beban kerja setiap operator. Selama ini operator juga mengeluhkan bahwa untuk memindahkan material tersebut meyebabkan sakit pada daerah lengan, punggung dan pinggang.

Penelitian ini bertujuan untuk melakukan perbaikan sistem kerja terhadap beban kerja fisik operator agar diperoleh sistem kerja yang lebih ergonomis. Sistem kerja aktual dianalisis dengan pendekatan biomekanika dengan perhitungan besar gaya tiap segmen tubuh dan gaya tekan L5/S1, penggunaan waktu kerja dengan membuat gang process chart dan analisis 5W+1H, serta analisis antropometri. Hasilnya, sebagian besar kegiatan pengangkatan dan peyusunan krat secara manual berada pada kategori yang berbahaya karena melebihi batas angkat maksimum yang diizinkan. Pada umumnya kegiatan itu adalah ketika menyusun krat pada tingkat 6,5,4, dan 1, serta bagian belakang (level 1,2,dan 3). Selain itu, waktu menganggur operator juga cukup banyak karena banyak kegiatan yang tidak perlu, dilakukan oleh operator, yaitu 15,22% untuk operator 1; 5,16% untuk operator 2; dan 28,56% untuk operator 3. Tingginya idle menyebabkan operator harus memaksakan diri untuk menyelesaikan target grup menyusun 6000 krat/shift, sehingga terjadi kelebihan kapasitas operator yang seharusnya 12-13 krat/menit sampai menjadi 17 krat/menit. Dari analisis antropometri, ketiga operator memiliki tinggi jangkauan tangan yang lebih kecil dari jarak susunan krat level 1, 2, dan 3 (baris belakang). Itulah sebabnya operator harus membungkukkan badannya ketika menyusun krat pada baris belakang. Untuk itu diberikan beberapa alternatif perbaikan berupa, pengaturan waktu kerja operator, penentuan operator yang sesuai berdasarkan antropometri, perbaikan metode kerja sesuai prinsip ekonomi gerakan, serta

Standard Operating Procedure (SOP).

Keywords: Manual Material Handling, Beban Kerja, Gaya Segmen Tubuh dan Gaya Tekan L5/S1,

BAB I

PENDAHULUAN

1.1. Latar Belakang

Sebagian besar dari aktivitas fisik manusia dalam industri terjadi dalam

kegiatan manual material handling. Manual material handling didefinisikan

sebagai pemindahan objek tanpa bantuan yang sering dikombinasikan dengan

gerakan memutar dan postur canggung, dan berkontribusi pada gangguan

muskuloskeletal. Hal itu menyebabkan terjadinya cidera tubuh, sakit, dan cacat.

Masalah dari kegiatan manual material handling dikarenakan postur tubuh yang

salah, repetitif (berulang-ulang), berat, dan durasi yang terkait dengan

pemindahan beban. Salah satu penyebab cedera atau keluhan muskuloskeletal

tersebut jika terdapat ketidakesuaian antara tuntutan tugas (task demand) dan

kemampuan pekerja (worker capability), sehingga sistem muskuloskeletal secara

fisik overexerted.1

PT. Coca-cola Bottling Indonesia Unit Medan juga tidak terlepas dari

aktivitas manual material handling. PT. Coca-cola Bottling Indonesia Unit Medan

merupakan perusahaan yang bergerak dalam industri pengolahan air minum dalam

kemasan. Aktivitas manual material handling di perusahaan ini adalah kegiatan

pada bagian packing dan palletizing, dimana operator akan memindahkan krat

produk minuman dan menyusunnya ke atas pallet yang terletak di atas lantai

1

untuk kemudian disimpan di dalam gudang produk. Kegiatan ini dilakukan secara

repetitif selama delapan jam setiap shiftnya. Selama ini operator mengeluhkan

bahwa untuk memindahkan material tersebut meyebabkan sakit pada daerah

lengan, punggung dan pinggang karena setiap harinya mereka harus mengerjakan

hal yang sama berulang-ulang. Hal itu dirasakan operator ketika selesai

melakukan pekerjaannya setiap periode kerja, yaitu 30 menit. Perusahaan

memberikan waktu istirahat setiap operator 60 menit. Bagi sebagian operator

waktu istirahat tersebut mampu memulihkan kembali tenaganya untuk bekerja,

namun bagi sebagian operator lainnya mengeluhkan walaupun tenaga kembali

pulih tetapi rasa sakit otot lebih cepat terasa ketika kembali bekerja.

Krat yang dipindahkan beratnya adalah 16 kg dan disusun diatas pallet

yang diletakkan dilantai sampai dengan tinggi maksimum 6 tingkat, disusun 3x3,

dimana setiap pallet berisi 54 krat. Tinggi krat maksimum adalah 171 cm,

sementara pada kondisi riil, tinggi operator yang paling tinggi adalah 170 cm,

sehingga gerakan-gerakan mengangkat tangan dengan posisi ke atas tidak bisa

dihindarkan. Perbedaan antropometri antara setiap operator menyebabkan ada

operator yang mampu bekerja lebih stabil ataupun menyebabkan operator lebih

cepat lelah.2

2

Wibowo, Agus. 2010. Pengaruh Antropometri terhadap Kelelahan Kerja dan Hasil Belajar Siswa pada Pekerjaan Mengikir dalam Matadiklat Kerja Bangku Kelas X SMKN I Blitar Jurusan Mesin

Selain itu, penyusunannya masih dilakukan sembarang oleh tiap-tiap

operator, sehingga gerakan-gerakan seperti membungkuk dan memutar tubuh juga

Kecepatan produksi adalah 300 botol/menit atau sama dengan 12 sampai

13 krat/menit. Setiap harinya sekitar 6000 krat harus dipindahkan, dan pekerjaan

itu hanya dilakukan oleh tiga orang operator secara bergantian, sehingga dapat

diketahui bahwa setiap operator harus mengangkat 2000 krat/hari. Frekuensi

pengangkatan oleh operator seharusnya sama dengan kecepatan produksi, yaitu 12

sampai 13 krat/menit. Namun berdasarkan pengamatan pendahuluan, setiap

operator tidak memindahkan 12-13 krat/menit, melainkan dengan jumlah yang

bervariasi. Setiap operator dengan antropometrinya masing-masing memiliki

kesanggupan yang berbeda-beda dalam menyelesaikan tugasnya. Hal inilah yang

menyebabkan terjadinya ketidakseimbangan beban kerja setiap operator, ditambah

lagi cara penyusunan krat yang berbeda-beda pula.

Berat beban dan frekuensi yang tinggi secara berulang (repetitif) serta cara

pengangkatan seperti ini dapat mengakibatkan terjadinya keluhan fisik operator

berupa Musculoskeletal Disorders (MSDs). Keluhan MSDs merupakan suatu

kelelahan yang terjadi karena otot menerima tekanan akibat beban kerja fisik terus

menerus secara berulang (repetitif) sehingga akan mengakibatkan rasa sakit yang

berujung pada penurunan performans kerja, efisiensi, maupun ketahanan fisik

tubuh untuk terus melanjutkan kegiatan yang harus dilakukan.3

Kegiatan manual material handling yang dilakukan secara repetitif pernah

diteliti oleh Muslimah, Etika (2006). Dalam jurnal penelitian ini, objek yang

diamati adalah pekerja panggul beras pada gudang BULOG Grogol. Metode yang

Limit (RWL) dari aktivitas pemindahan material tersebut, kemudian dilanjutkan

dengan perhitungan Lifting Index (LI) untuk mengetahui dampak resiko dari

beban yang diangkat. Hasilnya, beban angkat aktual (40 kg) berada

diatas/melebihi beban yang direkomendasikan (RWL antara 8,87 dengan 10,7 kg),

dan berpotensi menyebabkan MSDs.

Penelitian lain yang membahas mengenai beban kerja yang ditinjau dari

aspek biomekanika adalah penelitian dari Wignjosoebroto, Sritomo (2008).

Penelitian ini bertujuan untuk merancang peralatan kerja yang ergonomis untuk

mengatasi keluhan sakit pada bagian leher, punggung, dan pinggang ketika

bekerja dengan menggunakan peralatan yang sebelumnya. Análisis biomekanika

dilakukan untuk melihat seberapa besar gaya tekan pada tulang belakang

khususnya L5/S1.

Dilatarbelakangi oleh permasalahan diatas maka perlu dilakukan analisis

aspek-aspek ergonomi terhadap sistem kerja pengangkaan dan penyusunan krat

ini, sebagai upaya melakukan perancangan kerja yang lebih baik berdasarkan

kaidah-kaidah ergonomi. Diharapkan dengan adanya evaluasi tersebut, beban

kerja fisik yang diterima operator selama bekerja dapat direduksi sehingga

keluhan MSDs dapat berkurang.

1.2. Rumusan Permasalahan

Rumusan masalah pada aktivitas manual material handling di

PT.Cocacola Bottling Indonesia-Medan adalah bahwa sistem kerja saat ini

ketidakseimbangan beban kerja antara setiap operator ditinjau dari segi

biomekanika dan waktu kerja, serta antropometri.

1.3. Tujuan Penelitian

Tujuan penelitian dibedakan menjadi tujuan umum dan tujuan khusus.

Adapun tujuan umum dari penelitian ini adalah untuk melakukan perbaikan sistem

kerja terhadap beban kerja fisik operator agar diperoleh sistem kerja yang lebih

ergonomis.

Sedangkan tujuan khusus dari penelitian ini adalah:

1. Melakukan penilaian beban kerja fisik operator dalam sistem kerja yang

selama ini digunakan berdasarkan aspek biomekanika dan studi waktu, serta

penilaian antropometri.

2. Menetukan alternatif perbaikan terhadap sistem kerja pada proses manual

material handling di bagian paletizing, sehingga dapat mereduksi keluhan

musculoskeletal operator.

1.4. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah :

1. Bagi perusahaan, sebagai masukan untuk mewujudkan sistem kerja yang lebih

baik dan aman bagi kesehatan dan keselamatan karyawan, khususnya dalam

2. Bagi mahasiswa, memberikan pengetahuan dan pengalaman dalam

menyelesaikan suatu permasalahan praktis di dunia industri berdasarkan

pengetahuan yang telah diperoleh selama kuliah.

1.5. Asumsi dan Batasan Masalah

Asumsi-asumsi yang digunakan dalam penelitian ini adalah :

1. Operator yang diukur berada dalam kondisi yang baik dan bekerja dengan

normal seperti biasa.

2. Proses produksi tidak mengalami perubahan selama penelitian berlangsung.

Batasan-batasan dalam penelitian ini adalah :

1. Penelitian difokuskan untuk menilai beban kerja fisik dari aspek biomekanika

dan studi waktu.

2. Objek penelitian adalah operator yang bekerja pada bagian paletizing shift I

PT. Coca-cola Bottling Indonesia Unit Medan.

1.6. Sistematika Penulisan Laporan

Laporan tugas sarjana ini disusun dengan sistematika yang disajikan dalam

bentuk bab dengan sistematika sebagai berikut :

Bab I Pendahuluan, merupakan pendahuluan tentang latar belakang

penelitian, yang berisi perumusan masalah, tujuan penelitian, manfaat penelitian,

asumsi dan batasan masalah, serta sistematika penulisan.

Bab II Gambaran Umum Perusahaan, memuat berbagai atribut dari

lingkup bidang usaha, organisasi dan manajemen perusahaan, produk yang

dihasilkan, bahan yang digunakan, dan proses produksi.

Bab III Landasan Teori, menguraikan tentang teori-teori yang menjadi

acuan dalam pelaksanaan penelitian. Teori ini meliputi teori tentang beban kerja,

Manual Material Handling (MMH), biomekanika, antropometri, Stopwatch Time

Study, dan Peta Proses Kelompok Kerja.

Bab IV Metodologi Penelitian, menjelaskan tentang tempat dan waktu

penelitian, jenis penelitian, kerangka teoritis dan variabel penelitian, metode

pengumpulan data, análisis pemecahan masalah, kesimpulan dan saran, serta

pelaksanaan penelitian.

Bab V Pengumpulan dan Pengolahan Data, berisi tentang pengumpulan

dan pegolahan data dalam penelitian, yaitu data waktu penyusunan krat yang

disusun berdasarkan studi waktu dan dijabarkan dalam suatu peta proses

kelompok kerja (Gang Process Chart), serta data penilaian postur kerja dengan

penentuan gaya tekan tiap segmen tubuh berdasarkan perhitungan MPL

(Maximum Permissible Limit) untuk setiap elemen gerakan kerja.

Bab VI Analisis Pemecahan Masalah, dilakukan pembahasan dan analisis

terhadap hasil pengolahan data untuk kemudian dapat dilakukan evaluasi dan

perbaikan. Perbaikan yang diberikan berupa alternatif perbaikan terhadap sistem

kerja yang lebih ergonomis untuk aktivitas penyusunan kotak produk (krat).

Bab VII Kesimpulan dan Saran, berisi tentang kesimpulan yang dapat

diambil dari seluruh tahapan penelitian yang dilakukan, serta saran-saran yang

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Coca-cola Bottling Indonesia Unit Medan merupakan pengembangan

dari penemuan Dr. John Styth Pemberton secara industri. John Styth Pemberton,

adalah seorang ahli farmasi dari Atlanta, Georgia, Amerika Serikat. Orang inilah

yang pertama kali mencampur sirup dari kacang kola Afrika dan daun Coca.

Frank Robinson, sahabat sekaligus akuntan Pemberton, menyarankan nama

Coca-Cola karena berpendapat bahwa dua huruf C akan tampak menonjol untuk

periklanan. Kemudian ia menciptakan nama dengan huruf-huruf miring mengalir

dan lahirlah logo paling terkenal di dunia.

Gambar 2.1. Logo Coca-cola

Pada tahun 1892, Pemberton menjual hak cipta Coca-cola pada Assa

Candler seorang manager ulung, yang kemudian mendirikan perusahaan bernama

PT. Coca-Cola Company di Atlanta, Amerika Serikat yang kini menjadi kantor

Pada tahun 1932, Coca-cola mulai diperdagangkan di Indonesia oleh De

Nederlands Indische Meneral Water Fabriek Jakarta dibawah manajemen Bernie Vonings dari Belanda. Setelah proklamasi kemerdekaan, perusahaan ini berganti

nama menjadi Indonesia Beverages Limited (IBL). Tahun 1971 IBL menjalin

kerjasama dengan tiga perusahaan Jepang dan membentuk Djaya Beverages

Bottling Company (DBBC). Pada Tanggal 12 Oktober 1993, sebuah perusahaan

publik Australia yang merupakan perusahaan terbesar di dunia untuk fabrikasi,

distribusi, dan pemasaran produk The Coca-cola Company mengambil alih

kepemilikan DBBC dan berubah nama menjadi Coca-Cola Amatil Indonesia.

Hingga saat ini tercatat 11 pabrik Coca-cola yang beroperasi di berbagai

provinsi di Indonesia. Salah satunya adalah di Medan. Pada tanggal 1 Januari

tahun 2000, perusahaan pembotolan dan distribusi Coca-cola yang berada

dibawah manajemen Coca-Cola Amatil berubah nama menjadi PT. Coca-cola

Bottling Indonesia untuk perusahaan pembotolan dan PT. Coca-cola Distribution

Indonesia untuk perusahaan distribusi.

2.2. Ruang Lingkup Bidang Usaha

PT. Coca-cola Bottling Indonesia Unit Medan bergerak dalam bidang

pembuatan minuman dalam kemasan. Saat ini PT. Coca-cola Bottling Indonesia

Unit Medan sudah memiliki beraneka jenis produk baik yang berkarbonasi

maupun tidak. Pabrik pembuatan produk Coca-cola berada di daerah Martubung,

Belawan dan daerah pemasarannya adalah daerah Provinsi Sumatera Utara dan

PT. Coca-cola Bottling Indonesia Unit Medan memiliki beberapa subdistributor,

yaitu Medan, Kabanjahe, Tebing Tinggi, P.Siantar, Rantau Parapat, Kisaran,

P.Sidempuan, Langsa, Lhoksemawe, Banda Aceh, Meulaboh, Sibolga, Balige,

dan Indrapura. PT. Coca-cola Bottling Indonesia sudah memiliki lebih dari 18000

retailer produk coca-cola. Hal ini membuat produk Coca-cola semakin mudah

untuk diperoleh dimana saja dengan harga yang dapat dijangkau oleh semua

lapisanmasyarakat.

2.3. Organisasi dan Manajemen Perusahaan

Struktur organisasi merupakan perwujudan dari hubungan-hubungan di

antara fungsi-fungsi, wewenang, dan tanggung jawab yang berhubungan satu

sama yang lain. Batas tanggung jawab setiap orang dituangkan dalam job

description, sedangkan penggambarannya diwujudkan dalam stuktur organisasi

seperti pada Gambar 2.1.

Gambar 2.2. Struktur Organisasi PT.Coca-cola Bottling Indonesia

Struktur organisasi yang digunakan oleh PT. Coca-cola Bottling Indonesia

spesialis fungsional yang mengawasi kegiatan masing-masing karyawan, seperti

fungsi produksi, keuangan, personalia, administrasi, dan lain-lain. Pada struktur

organisasi fungsional, seorang karyawan tidak bertanggung jawab kepada satu

atasan saja. Pimpinan berwenang pada satuan-satuan organisasi dibawahnya untuk

bidang pekerjaan tertentu. Pimpinan berhak memerintah semua karyawan disemua

bagian, selama masih berhubungan dengan bidang kerjanya.

Pembagian tugas dan tanggung jawab dari masing-masing jabatan pada

PT. Coca-cola Bottling Indonesia Unit Medan secara garis besar dapat dilihat

pada Lampiran 1.

Setiap tenaga kerja yang bekerja di PT. Coca-cola Bottling Indonesia Unit

Medan terikat oleh jam kerja yang telah ditetapkan perusahaan. Adapun

pengaturan jam kerja tersebut adalah sebagai berikut:

1. Untuk seluruh tenaga kerja, kecuali tenaga kerja bagian Security dan

departemen Produksi, hari kerja adalah Senin sampai Jumat dengan jam

sebagai berikut:

a. Jam 08.00 – 12.00 WIB : waktu kerja

b. Jam 12.00 – 13.00 WIB : waktu istirahat

c. Jam 13.00 – 17.00 WIB : waktu kerja

2. Untuk bagian Security, bekerja setiap hari dengan jam kerja yang terdiri atas 3

shift, yaitu:

a. Jam 06.00 – 14.00 WIB

b. Jam 14.00 – 22.00 WIB

3. Untuk Departemen Produksi hari kerja adalah Senin sampai Jumat dengan jam

kerja setiap harinya dibagi atas dua shift yaitu:

a. Jam 06.00 – 14.00 WIB

b. Jam 14.00 – 22.00 WIB

2.4. Produk yang Dihasilkan

PT. Coca-cola Bottling Indonesia Unit Medan saat ini telah memproduksi

empat jenis minuman yaitu: coca-cola, sprite, fanta dan frestea dengan berbagai

ukuran dalam kemasan botol (botol kaca dan botol plastik).

1. Coca-cola dengan isi : 200 ml, 295 ml, 1000 ml.

2. Sprite dengan isi : 200 ml, 295 ml, 1000 ml.

3. Fanta:

a. Fanta orange dengan isi : 200 ml, 295 ml, 1000 ml.

b. Fanta strawberry dengan isi : 200 ml, 295 ml, 1000 ml.

c. Fanta soda water dengan isi : 200 ml, 295 ml, 1000 ml.

d. Fanta Pineapple dengan isi : 200 ml, 295 ml, 1000 ml.

4. Frestea dengan isi : 220 ml.

Untuk kemasan kaleng dan beberapa produk Coca-cola lainnya seperti

Minute Maid Pulpy, Powerade Isotonik, dan Ades tidak diproduksi di pabrik PT.

2.5. Bahan yang Digunakan

Adapun bahan yang digunakan oleh PT. Coca-cola Bottling Indonesia Unit

Medan dalam menghasilkan produk adalah sebagai berikut:

1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk,

ikut dalam proses produksi dan memiliki persentase terbesar dibandingkan dengan

bahan-bahan lain. Adapun bahan baku yang digunakan PT. Coca-cola Bottling

Indonesia Unit Medan dalam pembuatan minuman ringan adalah:

a. Air

Air digunakan sebagai bahan baku pembuatan minuman berkarbonasi

(Coca-Cola, Sprite, dan Fanta) maupun minuman yang tidak berkarbonasi

(Frestea).

b. Gula

Gula yang digunakan adalah gula murni yang memenuhi standar yang telah

ditetapkan, yaitu memiliki kadar 99,99% dan bebas dari kotoran.

c. Concentrate

Concentrate diperoleh dari PT. Coca-Cola Bottling Indonesia Unit Jakarta

yang merupakan satu-satunya perusahaan yang menyediakan bahan ini untuk

perusahaan Coca-Cola di seluruh Indonesia. Concentrate berfungsi sebagai

bahan pengawet dan pemberi rasa yang membedakanya dengan jenis minuman

d. Karbondioksida (CO2)

Karbondioksida merupakan bahan baku yang berfungsi sebagai penyegar

dan pengawet minuman. Selain itu secara kualitas berfungsi untuk

menunjukkan ciri khas dari Coca-Cola. CO2 dibeli dari PT. Aneka Gas dan

UD. Mulya Perkasa di Medan.

2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan pada proses produksi dengan

persentase lebih rendah dari pada bahan utama agarproses produksi dapat berjalan

lebih baik dan tidak dapat dibedakan dengan jelas pada produk akhir. Bahan

penolong yang digunakan pada proses produksi di perusahaan ini adalah:

a. Kaporit : digunakan dalam proses pengolahan air, membunuh bakteri

(menghambat pertumbuhan mikroorganisme), membersihkan botol dan

sanitasi peralatan.

b. Asam Sulfat (H2SO4) : digunakan untuk membebaskan dan menghilangkan

gas-gas yang terlarut dalam air.

c. Filter Aid : berfungsi untuk melapisi filter paper pada proses penyaringan

syrup di filter press, memperbesar pori-pori filter paper sehingga

mempermudah filtrasi dan menahan karbon aktif sehingga tidak lolos ke

final syrup tank.

d. Karbon Aktif : digunakan pada pembuatan syrup untuk menjernihkan

larutan gula dan menghilangkan bau-bau asing.

e. Causatif Soda (NaOH) : digunakan pada proses pencucian botol pada bottle

3. Bahan Tambahan

Bahan tambahan adalah bahan-bahan yang dibutuhkan guna meningkatkan

mutu suatu produk atau suatu bahan yang dapat dilihat pada akhir produk. Bahan

tambahan pada proses pembuatan minuman ringan yang terdapat pada PT.

Coca-cola Bottling Indonesia Unit Medan pada umumnya dibutuhkan pada proses

pengepakan, yaitu:

a. Botol : merupakan bahan pengemas minuman yang dihasilkan oleh PT.

Coca-cola Bottling Indonesia Unit Medan sehingga siap dipasarkan.

b. Crown Cork (Penutup Botol) : digunakan untuk menutup botol minuman

ringan.

c. Krat(Peti Plastik) : berfungsi sebagai tempat penyusunan botol-botol

dengan kapasitas 24 botol per krat.

d. Karton : digunakan sebagai tempat pengepakan minuman yang dikemas

dalam botol plastik.

2.6. Proses Produksi

Proses produksi di PT. Coca-cola Bottling Indonesia Medan mempunyai

tiga line produksi, yaitu:

1. Line I : memproduksi frestea dengan kapasitas produksi 300 botol/menit.

2. Line II : memproduksi produk Coca-cola dalam kemesan botol plastik dimana

kapasitas produksinya adalah 200 botol/menit.

3. Line III : memproduksi Coca-cola, Sprite, dan Fanta dengan kecepatan

Berdasarkan cara pembuatannya minuman yang diproduksi PT. Coca Cola

Bottling Indonesia Unit Medan dikelompokkan atas dua kelompok besar yaitu :

1. Minuman berkarbonasi : Coca Cola, Sprite dan Fanta

2. Minuman non-karbonasi : Frestea

Adapun uraian proses pembuatan dan pembotolan minuman di perusahaan

BAB III

LANDASAN TEORI

3.1. Beban Kerja Fisik4

Workload atau beban kerja merupakan usaha yang harus dikeluarkan oleh

seseorang untuk memenuhi permintaan dari pekerjaan tersebut. Sedangkan

capacity adalah kemampuan/kapasitas manusia. Kapasitas ini dapat diukur dari

kondisi fisik maupun mental seseorang.

Dalam ergonomi, prinsip dalam perancangan kerja adalah dengan tetap

menjaga agar demand pekerjaan kurang dari kapasitas manusia. Artinya, workload

demand harus lebih kecil dari human capacity. Seperti halnya mesin, jika beban

yang diterima melebihi kapasitasnya, maka akan menurunkan usia pakai mesin

tersebut, bahkan menjadi rusak. Begitu pula manusia, jika ia diberikan beban kerja

yang berlebihan, maka akan menurunkan kualitas kerja orang tersebut seperti

kelelahan, tingginya error rate dan juga dapat mempengaruhi keselamatan dan

kesehatan kerja.

Analisis beban kerja ini banyak digunakan diantaranya dapat digunakan

dalam penentuan kebutuhan pekerja (man power planning); analisis ergonomi,

analisis Keselamatan dan Kesehatan Kerja (K3), hingga ke perencanaan

penggajian.

Perhitungan beban kerja setidaknya dapat dilihat dari tiga aspek, yakni

kerja berdasarkan kriteria-kriteria fisik manusia. Aspek mental merupakan

perhitungan beban kerja dengan mempertimbangkan aspek mental (psikologis).

Sedangkan pemanfaatan waktu lebih mempertimbangkan pada aspek penggunaan

waktu untuk bekerja.

Secara umum, beban kerja fisik dapat dilihat dari dua sisi, yakni sisi

fisiologis dan biomekanika. Sisi fisiologis melihat kapasitas kerja manusia dari

sisi fisiologi tubuh (faal tubuh), meliputi denyut jantung dan konsumsi energi.

Sedangkan biomekanika lebih melihat kepada aspek terkait proses mekanik yang

terjadi pada tubuh, seperti kekuatan otot, dan sebagainya.

3.2. Manual Material Handling5,6

Manual Material Handling (MMH) adalah bagian dari banyak pekerjaan dan kegiatan yang dilakukan dalam kehidupan. Biasanya melibatkan mengangkat,

menurunkan, mendorong, menarik, dan membawa benda-benda dengan tangan.

Dalam dunia industri, hal ini meliputi berbagai kegiatan seperti bongkar muat

kotak atau karton, pemindahan material dari conveyor, dan penumpukan barang di

gudang.

Berbagai efek kesehatan jangka pendek dan jangka panjang dapat

dikaitkan dengan MMH. Beberapa di antaranya adalah (National Institude for

Occupational Safety and Health, 1981) laserasi, memar, dan patah tulang;

tegangan kardiovaskular, seperti peningkatan denyut jantung dan tekanan darah,

5

Sanders, Mark S.1987. Human Factors in Engineering and Design. Sixth Edition. Halaman: 225 6

kelelahan otot, cedera muskuloskeletal, terutama pada tulang belakang; dan nyeri

punggung. Berkaitan dengan cedera seperti itu, National Safety Council

melaporkan bahwa cedera yang berhubungan dengan MMH sekitar 25% dari

semua cedera industri dan menghasilkan sekitar 12 juta hari kerja hilang per tahun

dan lebih dari $1 miliar dalam biaya kompensasi.

Kebutuhan untuk mengangkat secara manual haruslah diteliti secara

ergonomis. Untuk menciptakan suasana kerja yang aman dan sehat maka perlu

adanya suatu batasan angkat untuk operator. Pendekatan terhadap batasan dari

masssa beban yang akan diangkut meliputi:

a. Batasan legal (legal limitations)

Pada bagian ini akan dijelaskan beberapa batasan angkat secara legal dari

berbagai negara yang digunakan untuk pabrik dan sistem bisnis manufaktur

lainnya. Batasan angkat ini dipakai sebagai batasan angkat secara internasional.

Beberapa komisi yang telah mengeluarkan standar untuk penentuan batas

maksimum ini adalah:

- The Health and Safety Commission di Inggris, 1982.

- The National Occupational Health and Safety Commission (Worksafe

Australia), 1986.

- NIOSH (National Institute of Occupational Safety and Health) di

Amerika.

b. Batasan biomekanika (biomechanical limitations)

Batasan biomekanika berdasarkan nilai dari analisa biomekanika, yaitu

dievaluasi. Sedangkan criteria keselamatan adalah berdasarkan beban tekan

(compression load) pada intervertebral disk antara lumbar nomor lima dan sacrum

nomor satu (L5/S1).

c. Batasan fisiologi (physiological limitations)

Metode pendekatan ini dengan mempertimbangkan rata-rata beban

metabolisme dari aktivitas angkat yang berulang (repetitive lifting), sebagaimana

dapat juga ditentukan dari jumlah konsumsi oksigen, denyut jantung, dan

konsumsi energi.

d. Batasan psiko-fisik (psyco-physic limitations)

Metode ini berdsarkan pada sejumlah eksperimen yang berupaya untuk

mendapatkan berat pada berbagai keadaaan dan ketinggian beban yang

berbeda-beda. Metode ini dirangkumkan oleh Snook (1978) dan dikatakan bahwa: “Para

pekerja memonitor perasaannya masing-masing dan mengatur berat beban sampai

menunjukkan kemampuan angkat maksimum”.

3.3. Biomekanika7

Biomekanika merupakan ilmu yang membahas aspek-aspek dari gerakan

tubuh manusia dan kombinasi antara keilmuan mekanika, antropometri, dan dasar

ilmu kedokteran (biologi dan fisiologi). Menurut Frankel dan Nordin,

biomekanika menggunakan konsep fisika dan teknik untuk menjelaskan gerakan

pada berbagai macam bagian tubuh dan gaya yang bekerja pada bagian tubuh

pada aktivitas sehari-hari.

7

Pendekatan biomekanika memandang tubuh manusia sebagai suatu sistem

yang terdiri dari elemen-elemen yang saling terkait dan terhubung satu sama lain,

melalui sendi-sendi dan jaringan otot yang ada. Prinsip-prinsip fisika digunakan

untuk menyatakan tegangan mekanik pada tubuh dan gaya otot yang diperlukan

untuk mengimbangi tegangan-tegangan tersebut.

Biomekanika dapat diterapkan pada perancangan kembali pekerjaan yang

sudah ada, mengevaluasi pekerjaan, penanganan material secara manual,

pembebanan statis dan penentuan sistem waktu. Prinsip-prinsip biomekanika

dalam pengangkatan beban adalah:

1. Sesuaikan berat dengan kemapanan pekerja dengan mempertimbangkan

frekuensi pemindahan.

2. Manfaatkan dua atau lebih pekerja untuk memindahkan barang yang berat.

3. Ubahlah aktivitas jika mungkin sehingga lebih mudah, ringan dan tidak

berbahaya.

4. Minimasi jarak horizontal gerakan antara tempat mulai dan berakhir pada pemindahan barang.

5. Material terletak tidak lebih tinggi dari bahu. 6. Kurangi frekuensi pemindahan.

7. Berikan waktu istirahat.

8. Berlakukan rotasi kerja terhadap pekerjaan yang sedikit membutuhkan tenaga. 9. Rancang kontainer agar mempunyai pegangan yang dapat dipegang dekat

dengan tubuh.

3.4. Maximum Permissible Limit (MPL)8

Merupakan batas besarnya gaya tekan pada segmen L5/S1 (lumbar nomor

5 dan sacrum nomor 1) dari kegiatan pengangkatan dalam satuan Newton yang

distandarkan oleh NIOSH (National Instiute of Occupational Safety and Health)

tahun 1981. Besar gaya tekannya adalah di bawah 6500 N pada L5/S1. Sedangkan

batasan gaya angkatan normal (the Action Limit) sebesar 3500 pada L5/S1.

Sehingga, apabila gaya tekan lebih kecil dari Action Limit (Fc < AL) maka

kategori kegiatan tersebut adalah “aman”, jika gaya tekan diantara Action Limit

dengan Maximum Permissible Limit (AL < Fc < MPL) maka kategori kegiatan

tersebut adalah “perlu hati-hati”, dan apabila gaya tekan lebih besar dari

Maximum Permissible Limit (Fc > MPL) maka kategori kegiatan tersebut adalah

“berbahaya”. Batasan gaya angkat maksimum yang diijinkan, yang

direkomendasikan NIOSH (1991) adalah berdasarkan gaya tekan sebesar 6500 N

pd L5/S1, namun hanya 1% wanita dan 25% pria yang diperkirakan mampu

melewati batasan angkat ini.

Perlu diperhatikan bahwa nilai dari analisa biomekanika adalah rentang

postur atau posisi aktifitas kerja, ukuran beban, dan ukuran manusia yang

dievaluasi. Sedangkan kriteria keselamatan adalah berdasar pada beban tekan

(compression load) pada intebral disk antara Lumbar nomor lima dan sacrum

nomor satu (L5/S1). Untuk mengetahui lebih jelas lagi L5/S1 dapat dilihat pada

Gambar 3.1.

8

Gambar 3.1 Klasifikasi dan Kodifikasi pada Vertebrae

Dalam biomekanika perhitungan dilakukan guna mencari moment dan gaya dapat dilakukan dengan cara menghitung gaya dan mement secara parsial atau menghitung tiap segmen yang menyusun tubuh manusia. Berat dari masing-masing segmen didapat dari besarnya prosentase dikali dengan gaya berat dari orang tersebut.

[image:39.595.159.436.471.729.2]Adapun perhitungan tiap segmen yang mempengaruhi tulang belakang dalam melakukan aktvitas pengangkatan, kecuali segmen kaki adalah sebagai berikut: 1. Telapak Tangan

ΣFy = 0

ΣFx = 0 tidak ada gaya horisontal

ΣM = 0

WH = 0,6% x Wbadan

Fyw = W0/2 + WH

Mw = (W0/2 + WH ) x SL1 x cos Ө1

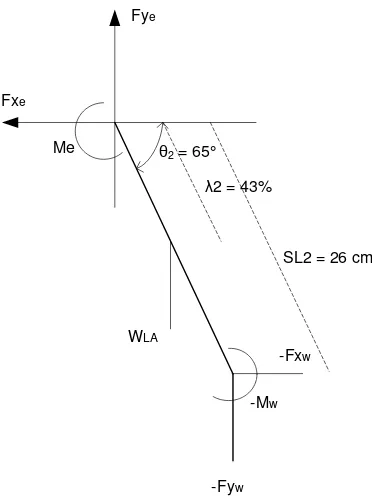

2. Lengan Bawah

ΣFy = 0

ΣFx = 0 tidak ada gaya horisontal

ΣM = 0

WLA = 1,7% x Wbadan

Fye = Fyw + WLA

Me = Mw + (WLA x λ2 x SL2x cosθ2) +

3. Lengan Atas

ΣFy = 0

ΣFx = 0

ΣM = 0

λ3 = 43,6%

WUA = 2,8% x Wbadan

Fys = Fye + WUA

Ms = Me + (WUAx λ3 x SL3x cosθ3) +

(Fye x SL3x cos θ3)

4. Punggung

ΣFy = 0

ΣFx = 0

ΣM = 0

λ4 = 67%

WT = 50% x Wbadan

Fyt = 2Fys + WT

Mt = 2Ms + (WTx λ4 x SL4x cos θ4)

+ (2Fys x SL4x cos θ4)

Dengan menggunakan teknik perhitungan keseimbangan gaya pada tiap

segmen tubuh manusia, maka didapat moment resultan pada L5/S1. Kemudian

L5/S1 tersebut diimbangi gaya otot pada spinal erector (FM) yang cukup besar

dan juga gaya perut (FA) sebagai pengaruh tekanan perut (PA) atau Abdominal

Pressure yang berfungsi untuk membantu kestabilan badan karena pengaruh

[image:42.595.249.369.226.370.2]momen dan gaya yang ada seperti model pada Gambar 3.3.

Gambar 3.3. Model Sederhana dari Punggung Bawah (Low Back)

Gaya otot pada spinal erector dirumuskan sebagai berikut:

FM x E = M(L5/S1) – FA x D

FM = Gaya otot pada Spinal Erector (Newton)

E = Panjang Lengan momen otot spinal erector dari L5/S1

M(L5/S1) = Momen resultan pada L5/S1

FA = Gaya Perut

D = Jarak dari gaya perut ke L5/S1

Untuk mencari Gaya Perut (FA), maka perlu dicari Tekanan Perut (PA)

dengan persamaan:

Keterangan:

PA = Tekanan Perut θH = Sudut inklinasi perut

θT = Sudut inklinasi kaki

AA = Luas diafragma (465 cm2)

Kemudian berat total dihitung dengan menggunakan rumus berikut:

Wtot = Wo +2WH + 2WLA+ 2WUA + Wt

Wtot = Gaya keseluruhan yang terjadi Wo = Berat beban

WH = Berat tangan

WLA = Berat lengan bawah

WUA = Berat lengan atas

WT = Berat punggung

Sehingga gaya kompresi atau tekan pada L5/S1 dapat dirumuskan seperti:

FC = Wtot . cos θ4 – FA + Fm

Fc = Gaya kompresi pada L5/S1

3.5. Antropometri9

Istilah antropometri berasal dari “anthro” yang berarti manusia dan “metri”

yang berarti ukuran. Secara definitif antropometri dapat dinyatakan sebagai satu

studi yang berkaitan dengan pengukuran dimensi tubuh manusia. Manusia pada

dasarnya akan memiliki bentuk, ukuran (tinggi, lebar dsb.) berat dll. Yang berbeda

satu dengan yang lainnya. Antropometri secara luas akan digunakan sebagai

pertimbangan-pertimbangan ergonomis dalam proses perancangan (desain)

antropometri yang berhasil diperoleh akan diaplikasikan secara luas antara lain

dalam hal :

a. Perancangan areal kerja ( work station, interior mobil, dll )

b. Perancangan peralatan kerja seperti mesin, equipment, perkakas (tools)

dan sebagainya.

c. Perancangan produk-produk konsumtif seperti pakaian, kursi/meja

komputer dll.

d. Perancangan lingkungan kerja fisik.

Dengan demikian dapat disimpulkan bahwa data antropometri akan

menentukan bentuk, ukuran dan dimensi yang tepat yang berkaitan dengan produk

yang dirancang dan manusia yang akan mengoperasikan/menggunakan produk

tersebut. Dalam kaitan ini maka perancangan produk harus mampu

mengakomodasikan dimensi tubuh dari populasi terbesar yang akan menggunakan

produk hasil rancangannya tersebut. Secara umum sekurang-kurangnya 90%-95%

dari populasi yang menjadi target dalam kelompok pemakai suatu produk haruslah

mampu menggunakannya dengan selayaknya.

Data antropometri yang menyajikan data ukuran dari berbagai macam

anggota tubuh manusia dalam persentil tertentu akan sangat besar manfaatnya

pada saat suatu rancangan produk ataupun fasilitas kerja akan dibuat. Agar

rancangan nantinya bisa sesuai dengan ukuran tubuh manusia yang akan

mengoperasikannya, maka prinsip-prinsip apa yang harus diambil didalam

aplikasi data antropometri tersebut harus ditetapkan terlebih dahulu seperti

1. Prinsip perancangan produk bagi individu dengan ukuran yang ekstrim.

Disini rancangan produk dibuat agar bisa memenuhi 2 (dua) sasaran

produk, yaitu :

a. Bisa sesuai untuk ukuran tubuh manusia yang mengikuti klasifikasi

ekstrim dalam arti terlalu besar atau kecil bila dibandingkan dengan

rata-ratanya.

b. Tetap bisa digunakan untuk memenuhi ukuran tubuh yang lain

(mayoritas dari populasi yang ada).

2. Prinsip perancangan produk yang bisa dioperasikan diantara rentang

ukuran tertentu.

Disini rancangan bisa dirubah-rubah ukurannya sehingga cukup fleksibel

dioperasikan oleh setiap orang yang memiliki berbagai macam ukuran tubuh.

Contoh yang paling umum dijumpai adalah perancangan kursi mobil yang mana

dalam hal ini letaknya bisa digeser maju/mundur dan sudut sandarannya bisa

dirubah-rubah sesuai dengan yang diinginkan. Dalam kaitannya untuk

mendapatkan rancangan yang fleksibel, semacam ini maka data antropometri yang

umum diaplikasikan adalah rentang nilai 5-th s/d 95-th persentil.

3. Prinsip perancangan produk dengan ukuran rata-rata.

Berkaitan dengan aplikasi data antropometri yang diperlukan dalam proses

perancangan produk ataupun fasilitas kerja, maka ada beberapa saran/rekomendasi

a. Pertama kali terlebih dahulu harus ditetapkan anggota tubuh yang mana

yang nantinya akan difungsikan untuk mengoperasikan rancangan

tersebut.

b. Tentukan dimensi tubuh yang penting dalam proses perancangan tersebut,

dalam hal ini juga perlu diperhatikan apakah harus menggunakan data

struktural body dimension ataukah functional body dimension.

c. Selanjutnya tentukan populasi terbesar yang harus diantisipasi,

diakomodasikan dan menjadi target utama pemakai rancangan produk

tersebut. Hal ini lazim dikenal sebagai "market segmentation", seperti

produk mainan untuk anak-anak, peralatan rumah tangga untuk wanita, dll.

d. Tetapkan prinsip ukuran yang harus diikuti semisal apakah rancangan

tersebut untuk ukuran individual yang ekstrim, rentang ukuran yang

fleksibel (adjustable) ataukah ukuran rata-rata.

e. Pilih prosentase populasi yang harus diikuti, 90-th, 95-th, 99-th ataukah

nilai persentil yang lain yang dikehendaki.

f. Untuk setiap dimensi tubuh yang telah diidentifikasikan selanjutnya

pilih/tetapkan nilai ukurannya dari tabel data antropometri yang sesuai.

Aplikasi data tersebut dan tambahkan faktor kelonggaran (allowance) bila

diperlukan seperti halnya tambahan ukuran akibat faktor tebalnya pakaian

yang harus dikenakan oleh operator, pemakaian sarung tangan (gloves),

dan lain-lain.

Selanjutnya untuk memperjelas mengenai data antropometri untuk bisa

Eko Nurmianto dalam bukunya, maka pada gambar tersebut dibawah ini akan

memberikan informasi tentang berbagai macam anggota tubuh yang perlu diukur

[image:47.595.115.533.189.452.2]pada gambar 3.4.

Gambar 3.4. Data Antropometri yang Diperlukan untuk Perancangan Produk/Fasilitas Kerja

Keterangan gambar :

1. Dimensi tinggi tubuh dalam posisi tegak (dari lantai s/d ujung kepala)

2. Tinggi mata dalam posisi berdiri tegak

3. Tinggi bahu dalam posisi berdiri tegak

4. Tinggi siku dalam posisi berdiri tegak (siku tegak lurus)

5. Tinggi kepalan tangan yang terjulur lepas dalam posisi berdiri tegak (dalam

gambar tidak ditunjukkan ).

7. Tinggi mata dalam posisi duduk.

8. Tinggi bahu dalam posisi duduk

9. Tinggi siku dalam posisi duduk ( siku tegak lurus)

10. Tebal atau lebar paha.

11. Panjang paha yang diukur dari pantat s/d ujung lutut.

12. Panjang paha yang diukur dari pantat s/d bagian belakang dari lutut/betis.

13. Tinggi lutut yang bisa diukur baik dalam posisi berdiri ataupun duduk.

14. Tinggi tubuh dalam posisi duduk yang diukur dari lantai sampai dengan paha.

15. Lebar dari bahu (bisa diukur dalam posisi berdiri ataupun duduk)

16. Lebar pinggul/pantat

17. Lebar dari dada dalam keadaan membusung (tidak tampak ditunjukkan dlm

gambar)

18. Lebar perut

19. Panjang siku yang diukur dari siku sampai dengan ujung jari-jari dalam posisi

siku tegak lurus.

20. Lebar kepala.

21. Panjang tangan diukur dari pergelangan sampai dengan ujung jari.

22. Lebar telapak tangan.

23. Lebar tangan dalam posisi tangan terbentang lebar-lebar kesamping

kiri-kanan (tidak ditunjukkan dalam gambar)

24. Tinggi jangkauan tangan dalam posisi berdiri tegak, diukur dari lantai sampai

25. Tinggi jangkauan tangan dalam posisi duduk tegak, diukur seperti halnya no

24 tetapi dalam posisi duduk (tidak ditunjukkan dalam gambar)

26. Jarak jangkauan tangan yang terjulur kedepan diukur dari bahu sampai ujung

jari tangan.

3.6. Stopwatch Time Study10

Pengukuran waktu dengan jam henti (stop watch) pertama kali

diperkenalkan oleh Frederick W. Taylor sekitar abad 19 yang lalu. Metode ini

terutama baik sekali diaplikasikan untuk pekerjaan-pekerjaan yang berlangsung

singkat dan berulang-ulang (repetitive). Dari hasil pengukuran maka akan

diperoleh waktu baku untuk menyelesaikan suatu siklus pekerjaan, yang mana

waktu ini akan dipergunakan sebagai standar penyelesaian pekerjaan bagi semua

pekerja yang akan melaksanakan pekerjaan yang sama seperti itu. Secara garis

besar langkah-langkah untuk pelaksanaan pengukuran waktu kerja dengan jam

henti ini dapat diuraikan sebagai berikut:

1. Defenisi pekerjaan yang akan diteliti untuk diukur waktunya dan beritahukan

maksud dan tujuan pengukuran ini kepada pekerja yang dipilih untuk diamati

dan supervisor yang ada.

2. Catat semua informasi yang berkaitan erat dengan penyelesaaian pekerjaan,

seperti layout, karakteristik/spesifikasi mesin atau peralatan kerja lain yang

3. Bagi operasi kerja dalam elemen-elemen kerja sedetail-detailnya tapi masih

dalam batas-batas kemudahan untuk pengukuran waktunya.

4. Amati, ukur dan catat waktu yang dibutuhkan oleh operator untuk

menyelesaikan elemen-elemen kerja tersebut.

5. Tetapkan jumlah siklus kerja yang harus diukur dan dicatat. Teliti apakah

jumlah siklus kerja yang dilaksanakan ini sudah memenuhi syarat atau tidak,

uji pula keseragaman data yang diperoleh.

6. Tetapkan rate of performance dari operator saat melaksanakan aktivitas kerja

yang diukur dan dicatat waktunya tersebut. Rate of performance ini ditetapkan

untuk setiap elemen kerja yang ada dan hanya ditujukan untuk performance

operator. Untuk elemen kerja yang secara penuh dilakukan oleh mesin maka

performance dianggap normal (100%).

7. Sesuaikan waktu pengamatan berdasarkan performance yang ditunjukkan oleh

operator tersebut sehingga akhirnya akan diperoleh waktu kerja normal.

8. Tetapkan waktu longgar (allowance time) guna menmberikan fleksibilitas.

Waktu longgar yang akan diberikan ini guna menghadapi kondisi-kondisi

seperti kebutuhan-kebutuhan personil yanga bersifat pribadi, faktor kelelahan,

keterlambatan material dan lain-lainnya.

9. Tetapkan waktu kerja baku (Standard Time) yaitu jumlah total antara waktu

3.7. Peta Proses Kelompok Kerja (Gang Process Chart)11

Peta proses kelompok kerja merupakan hasil perkembangan dari suatu peta

aliran proses. Orang pertama yang memperkenalkan dan kemudian

mengembangkannya adalah John A. Adridge. Peta ini bisa digunakan dalam suatu

tempat kerja dimana untuk melaksanakan pekerjaan tersebut memerlukan

kerjasama yang baik dari sekelompok pekerja, misalnya pekerjaan pergudangan,

pemeliharaan, atau pekerjaan-pekerjaan pengangkutan material dan lain-lain.

Peta ini digunakan sebagai alat untuk menganalisis aktivitas suatu

kelompok kerja. Tujuan utama yang harus dianalisis dari kelompok kerja adalah

agar bisa meminimumkan waktu menunggu (delay). Dengan berkurangnya waktu

menunggu berarti bisa mencapai tujuan lain, diantaranya :

1. Bisa mengurangi ongkos produksi atau proses

2. Bisa mempercepat waktu penyelesaian produksi atau proses

Prinsip-prinsip pembuatan peta proses kelompok kerja adalah sebagai

berikut:

1. Langkah pertama, mencatat judul lengkap dengan identifikasi-identifikasi

lainnya dan ringkasan seperti peta aliran proses, hanya pada kepalanya ditulis

“ PETA PROSES KELOMPOK KERJA”.

2. Lambang-lambang yang biasa digunakan untuk membuat Peta Aliran Proses

(kecuali) penyimpanan permanen ( ) bisa digunakan untuk membuat peta

3. Tiap peta aliran proses yang menunjukkan satu seri kerja, merupakan anggota

dari suatu peta proses kelompok kerja. Peta-peta aliran proses tersebut

diletakkan saling berdampingan secara paralel, bergerak mulai dari kiri ke

kanan, di mana kolom vertikal menunjukkan aktivitas-aktivitas yang terjadi

secara bersamaan dari semua anggota kelompok.

4. Lambang-lambang dari setiap anggota kelompok dapat diletakkan secara

berdekatan dan perubahan lambang menunjukkan perubahan aktivitas.

12

a. Menggunakan enam pertanyaan 5W dan 1H yaitu what, who, where, when,

how, dan why untuk seluruh proses.

Ada empat langkah yang diikuti dalam menganalisis peta proses regu

kerja, yaitu:

b. Setiap proses operasi dan pemeriksaan dianalisis dengan menggunakan enam

pertanyaan yang sama tersebut.

c. Proses transportasi dan penyimpanan sisa dipelajari. Langkah ketiga sama

dengan yang digunakan dalam menganalisis peta proses yang individu.

d. Menerapkan pertanyaan “bagaimana” dengan cara baru setelah perbaikan

setelah selesai langkah 1, 2, dan 3.

Pertanyaannya: "Bagaimana seharusnya peta proses regu kerja disusun

untuk mengurangi waktu menunggu?"

Berikut ini akan membantu analis untuk membentuk "keseimbangan" peta

proses regu kerja dalam langkah sebagai berikut:

12

1. Tentukan kelas operator yang memiliki jumlah terbesar waktu tunggu per

siklus, dan memiliki wajktu menunggu paling sedikit.

2. Sesuaikan peta proses regu kerja dengan mengurangi jumlah operator yang

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Coca-cola Bottling Indonesia Unit Medan,

yang merupakan perusahaan yang bergerak di bidang industri minuman. Fokus

penelitian ini dilakukan pada bagian palletizing, yaitu operator yang mengangkat

dan menyusun krat ke pallet. Waktu penelitian dilakukan pada November 2011

sampai dengan Juli 2012 .

4.2. Jenis Penelitian

Jenis penelitian ini mengacu pada penelitian deskriptif karena penelitian

ini akan memaparkan setiap variabel yang mempengaruhi masalah yang ada

sekarang secara sistematis dan aktual sesuai data yang ada.

4.3. Kerangka Teoritis dan Variabel Penelitian

Kerangka teoritis merupakan model konseptual yang berkaitan dengan

bagaimana seseorang menyusun teori atau menghubungkan secara logis beberapa

faktor yang dianggap penting untuk masalah. Dalam kerangka teoritis membahas

saling ketergantungan antar variabel yang dianggap perlu untuk melengkapi

dinamika situasi yang sedang diteliti. Oleh karena itu, dibentuk kerangka teoritis

Cara/posisi pengangkatan Fisik dan antropometri

operator

Pengaturan waktu istirahat

Aktivitas Operator

Perbaikan Sistem Kerja Biomekanika

Beban Kerja

Waktu Kerja

Gambar 4.1. Kerangka Teoritis Penelitian

Variabel bebas yang berpengaruh terhadap perancangan penelitian adalah

sebagai berikut :

1. Fisik dan antropometri operator : ukuran dari fisik dan antropometri operator

seperti berat badan, tinggi badan, dan panjang segmen tubuh.

2. Cara/posisi pengangkatan : bagaimana operator ketika mengangkat beban,

termasuk sudut yang dibentuk oleh tubuh pada saat mengangkatnya.

3. Pengaturan waktu istirahat : pengaturan lamanya waktu istirahat dalam

melakukan pekerjaan.

4. Aktivitas operator : kegiatan-kegiatan yang dilakukan operator selama periode

Variabel terikat yang dipengaruhi terhadap perancangan penelitian adalah:

1. Biomekanika : besar gaya tiap segmen tubuh dan tulang belakang L5/S1, yang

dipengaruhi oleh fisik dan antropometri operator, serta cara/posisi

pengangkatan.

2. Waktu kerja : waktu yang diperlukan operator dalam menyelesaikan pekerjaan

pengangkatan dan penyusunan krat, yang dipengaruhi oleh pengaturan waktu

istirahat, serta aktivitas operator.

3. Beban kerja : usaha yang harus dikeluarkan oleh operator untuk dapat

menyelesaikan pekerjaannya, dimana hal itu dipengaruhi oleh

biomekanikaoperator dan waktu kerja.

4.4. Metode Pengumpulan Data

Data yang dibutuhkan dalam penelitian ini terdiri atas data primer dan

data sekunder, yaitu :

a. Data Primer

Data Primer adalah data yang diperoleh dari pengamatan dan pengukuran

langsung terhadap objek penelitian dilapangan. Data ini meliputi data

uraian elemen kegiatan, data pengukuran waktu kerja, data postur kerja,

data ukuran fasilitas kerja, dan data antropometri.

b. Data sekunder

Data sekunder adalah data yang diperoleh dari sumber kedua dengan kata

lain, data tersebut tidak diperoleh melalui pengamatan atau pengukuran

perusahaan, organisasi dan manajemen, uraian proses produksi, kecepatan

produksi yang dihasilkan, dan data tambahan mengenai pekerja.

Adapun data yang dibutuhkan dalam penelitian ini dikumpulkan dengan

cara sebagai berikut:

1. Observasi

Melakukan pengamatan dan pengukuran langsung terhadap objek

penelitian di lapangan terutama di bagian produksi. Adapun alat-alat yang

digunakan dalam pengumpulan data antara lain :

a. Alat pengukur jarak (meteran)

b. Alat pengukur sudut pada segmen tubuh (goniometer)

c. Alat pengukur waktu (stopwatch)

d. Tabel pengumpulan data

2. Wawancara

Melakukan tanya jawab dan diskusi secara langsung terhadap pimpinan

atau karyawan mengenai hal-hal yang berhubungan dengan pekerjaan

mereka di perusahaan tersebut, untuk menunjang pembahasan masalah.

3. Dokumenter

Mencatat data dari dokumen atau arsip yang ada pada perusahaan,

khususnya data yang relevan dengan masalah yang diteliti.

4.5. Analisis Pemecahan Masalah

Data yang telah dikumpulkan, kemudian diolah agar dapat digunakan

penelitian ini meliputi pembuatan Peta Proses Regu Kerja (Gang Process Chart)

untuk menganalisis waktu kerja operator serta menyeimbangkan beban kerja fisik

operator berdasarkan waktu kerjanya. Perhitungan biomekanika dengan

menghitung besarnya gaya tekan tiap segmen tubuh dengan perhitungan

Maximum Permissible Limit (MPL). Kemudian dilakukan analisis posisi kerja

bagaimana yang menyebabkan cidera tulang belakang lalu dilakukan perbaikan

terhadap sistem kerjanya berupa penentuan jumlah operator, pangaturan kerja,

metode kerja, serta menentukan antropometri operator yang sesuai untuk

melakukan pekerjaan ini.

4.6. Kesimpulan dan Saran

Kesimpulan yang didapat dari hasil analisis yang dilakukan untuk aktivitas

manual material handling di bagian paletizing PT. Cocacola Bottling Indonesia

Unit Medan adalah mengenai beban kerja fisik operator berdasarkan kriteria

biomekanika dan waktu. Sedangkan saran yang diberikan akan diarahkan

perbaikan sistem kerja di pabrik tersebut.

4.7. Pelaksanaan Penelitian

Penelitian ini dimulai dari pengamatan pendahuluan di tempat

dilakukannya penelitian yaitu PT. Coca-cola Bottling Indonesia Unit Medan yang

bertujuan untuk mengetahui masalah yang ada. Objek yang diamati dalam

penelitian ini adalah operator bagian paletizing yang bertugas mengangkat kotak

bekerja adalah tiga orang setiap shiftnya, dimana mereka bekerja bergantian

selama 8 jam kerja dengan pengaturan jadwal kerja 30 menit bekerja dan 60 menit

istirahat.

Penelitian dilanjutkan dengan melakukan identifikasi masalah dengan

pengamatan dan wawancara. Pengamatan yang dilakukan adalah bagaimana cara

operator memindahkan dan menyusun kotak produk (krat), berapa lama

prosesnya, serta kondisi dari stasiun palletizing itu sendiri. Sementara wawancara

dilakukan kepada operator yang mengangkat dan menyusun krat untuk

mengetahui keluhan yang dialami selama bekerja. Dari sini diperoleh suatu

perumusan masalah bahwa sistem kerja saat ini mengakibatkan adanya keluhan

musculoskeletal operator karena ketidakseimbangan beban kerja antara setiap

operator berdasarkan biomekanika dan waktu kerjanya.

Kegiatan yang dilakukan adalah mengangkat kotak produk (krat) dari

conveyor lalu menyusunnya ke pallet. Berat krat adalah 16 kg, diangkat dari

conveyor yang tingginya 40 cm dari lantai, kemudian disusun ke atas pallet yang di letakkan di lantai. Penyusunan krat di pallet adalah 3x3 sebanyak 6 tingkat.

Jadi, dalam satu pallet harus disusun 54 krat. Setiap operator memiliki cara yang

berbeda-beda dalam penyusunan krat di pallet.

Pengukuran waktu kerja dilakukan dengan metode stopwatch time study.

Waktu kerja yang diukur yaitu waktu kerja satu periode kerja. Waktu satu periode

kerja ini akan digunakan dalam pembuatan Peta Proses Regu Kerja (Gang Process

Chart) untuk menilai beban kerja yang diterima tiap-tiap operator berdasarkan

operator, yaitu besarnya besarnya sudut yang dibentuk tubuh ketika melakukan

pekerjaan yang bekaitan dengan kegiatan pengangkatan dan penurunan kotak

produk (krat) yang akan dilanjutkan dengan penilaian gaya tekan segmen tubuh

dan L5/S1 dengan perhitungan MPL dari biomekanika operator. Analisis terhadap

perbedaan antropometri operator juga dilakukan untuk menentukan antropometri

operator yang sesuai dalam melakukan pekerjaan ini. Untuk itu dilakukan juga

pengukuran terhadap antropometri operator dan ukuran fasilitas kerja. Hasilnya

akan dianalisis dan dicari solusi perbaikan terhadap masalah yang telah

dirumuskan tadi.

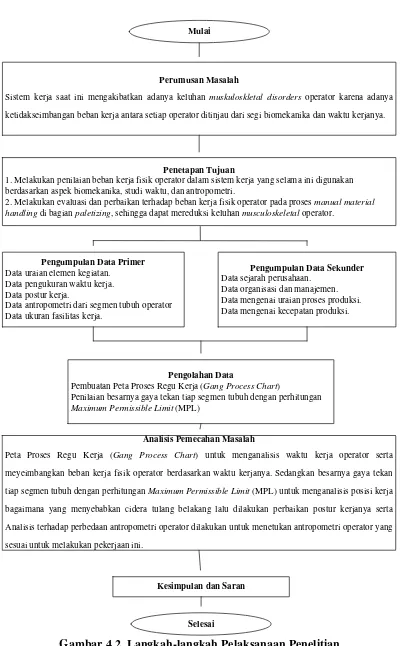

Adapun flowchart mengenai langkah-langkah pelaksanaan penelitian

Mulai

Perumusan Masalah

Sistem kerja saat ini mengakibatkan adanya keluhan muskuloskletal disorders operator karena adanya ketidakseimbangan beban kerja antara setiap operator ditinjau dari segi biomekanika dan waktu kerjanya.

Penetapan Tujuan

1. Melakukan penilaian beban kerja fisik operator dalam sistem kerja yang selama ini digunakan berdasarkan aspek biomekanika, studi waktu, dan antropometri.

2. Melakukan evaluasi dan perbaikan terhadap beban kerja fisik operator pada proses manual material handling di bagian paletizing, sehingga dapat mereduksi keluhan musculoskeletal operator.

Pengumpulan Data Primer

Data uraian elemen kegiatan. Data pengukuran waktu kerja. Data postur kerja.

Data antropometri dari segmen tubuh operator Data ukuran fasilitas kerja.

Pengumpulan Data Sekunder

Data sejarah perusahaan. Data organisasi dan manajemen. Data mengenai uraian proses produksi. Data mengenai kecepatan produksi.

Pengolahan Data

Pembuatan Peta Proses Regu Kerja (Gang Process Chart)

Penilaian besarnya gaya tekan tiap segmen tubuh dengan perhitungan Maximum Permissible Limit (MPL)

Analisis Pemecahan Masalah

Peta Proses Regu Kerja (Gang Process Chart) untuk menganalisis waktu kerja operator serta meyeimbangkan beban kerja fisik operator berdasarkan waktu kerjanya. Sedangkan besarnya gaya tekan tiap segmen tubuh dengan perhitungan Maximum Permissible Limit (MPL) untuk menganalis