Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Disusun oleh :

DUMIAN DARMAYANTI NABABAN

0 2 0 4 1 3 0 1 9

P R O G R A M P E N D I D I K A N E K S T E N S I

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Disusun oleh :

DUMIAN DARMAYANTI NABABAN

0 2 0 4 1 3 0 1 9

Disetujui Oleh :

Dosen Pembimbing I, Dosen Pembimbing II,

(Ir.Nazlina, MT) (Ir.Anizar, M.Kes)

P R O G R A M P E N D I D I K A N E K S T E N S I

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

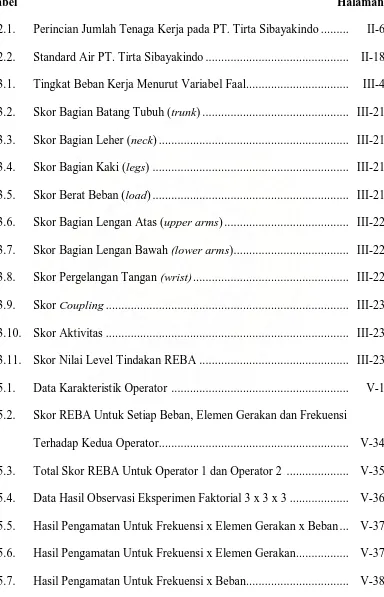

UCAPAN TERIMA KASIH ... ii

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

RINGKASAN ... xiii

BAB I PENDAHULUAN

1.1. Latar Belakang Permasalahan ... I-1 1.2. Rumusan Permasalahan ... I-2 1.3. Tujuan Khusus dan Umum Penelitian ... I-3 1.4. Manfaat Penelitian ... I-5 1.5. Pembatasan Masalah dan Asumsi ... I-6 1.6. Sistematika Penulisan ... I-7

BAB II GAMBARAN UMUM PERUSAHAAN

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

2.3. Organisasi dan Manajemen ... II-3 2.3.1. Struktur Organisasi ... II-3 2.3.2. Uraian Tugas dan Tanggung Jawab ... II-4 2.3.3. Tenaga Kerja dan Jam Kerja ... II-4 2.3.3.1. Tenaga Kerja ... II-4 2.3.3.2. Jam Kerja ... II-6 2.3.4. Sistem Pengupahan dan Fasilitas yang Digunakan ... II-8 2.4. Proses Produksi ... II-9 2.4.1. Bahan ... II-10 2.4.2. Spesifikasi Produk ... II-13 2.4.3. Uraian Proses Produksi ... II-13 2.4.4. Mesin dan Peralatan ... II-29

BAB III LANDASAN TEORI

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

3.4.2. Faktor Penyebab Terjadinya Kelelahan Akibat Kerja .... III-10 3.5. Keluhan Musculoskeletal ... III-12 3.6. Postur Kerja ... III-15 3.7. Kerja Otot Statis dan Dinamis... III-16 3.8. Efek Kerja Otot Statis ... III-18 3.9. REBA (Rapid Entire Body Assessment) ... III-18 3.10. Metode Analisis Masalah ... III-24 3.10.1. Tingkat Ketelitian dan Tingkat Keyakinan ... III-24 3.10.2. Analisa Varians ... III-25 3.10.3. Desain Eksperimen ... III-26 3.10.4. Eksperimen Faktorial ... III-29

BAB IV METODOLOGI PENELITIAN

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

5.1. Pengumpulan Data ... V-1 5.1.1. Data Operator ... V-1 5.1.2. Uraian Elemen Gerakan Postur Kerja Operator ... V-2 5.2. Penilaian Postur Kerja dengan Menggunakan Metode REBA ... V-3 5.2.1. Perhitungan Postur Kerja Untuk Operator 1 ... V-3

5.2.1.1. Penilaian REBA untuk Berat Beban 12,2 Kg

dan Frekuensi 12 kali ... V-3 5.2.1.2. Penilaian REBA untuk Berat Beban 15,3 Kg

dan Frekuensi 12 kali ... V-8 5.2.1.3. Penilaian REBA untuk Berat Beban 19 Kg

dan Frekuensi 12 kali ... V-13 5.2.2. Penilaian Postur Kerja Untuk Operator 2 ... V-18

5.2.2.1. Penilaian REBA untuk Berat Beban 12,2 Kg

dan Frekuensi 12 kali ... V-18 5.2.2.2. Penilaian REBA untuk Berat Beban 15,3 Kg

dan Frekuensi 12 kali ... V-23 5.2.2.3. Penilaian REBA untuk Berat Beban 19 Kg

dan Frekuensi 12 kali ... V-28 5.2.2.3. Penilaian REBA untuk Berat Beban 12,2 Kg, 15,3 Kg

dan 19 Kg Pada Frekuensi 24 Kali dan 36 Kali

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

Operator 2 ... V-34 5.3. Perhitungan Pengaruh Beban Kerja, Elemen Gerakan dan

Frekuensi Terhadap Skor REBA Dengan Menggunakan

Metode ANAVA ... V-35

BAB VI ANALISIS PEMECAHAN MASALAH

6.1. Analisa Pengaruh Variabel Beban Kerja, Elemen Gerakan, dan Frekuensi Terhadap Postur Verja dengan Menggunakan

Metode ANAVA ... VI-1 6.2. Analisa Postur Kerja yang Menimbulkan Kelelahan Akibat

Kerja ... VI-7

BAB VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

2.2. Standard Air PT. Tirta Sibayakindo ... II-18 3.1. Tingkat Beban Kerja Menurut Variabel Faal... III-4 3.2. Skor Bagian Batang Tubuh (trunk) ... III-21 3.3. Skor Bagian Leher (neck) ... III-21 3.4. Skor Bagian Kaki (legs) ... III-21 3.5. Skor Berat Beban (load) ... III-21 3.6. Skor Bagian Lengan Atas (upper arms) ... III-22 3.7. Skor Bagian Lengan Bawah (lower arms) ... III-22 3.8. Skor Pergelangan Tangan (wrist) ... III-22 3.9. Skor Coupling ... III-23 3.10. Skor Aktivitas ... III-23 3.11. Skor Nilai Level Tindakan REBA ... III-23 5.1. Data Karakteristik Operator ... V-1 5.2. Skor REBA Untuk Setiap Beban, Elemen Gerakan dan Frekuensi

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

2.1. Struktur Organisasi PT. Tirta Sibayakindo ... II-5 2.1. Alur Proses Produksi Tutup Ulir ... II-14 2.3. Alur Proses Pembuatan Botol Kemasan ... II-16 2.4. Alur Proses Pembuatan Sheet ... II-17 2.5. Alur Proses Produksi Cup ... II-18 2.6. Alur Proses Produksi Pengisian Air Minum pada Kemasan

240 ml ... II-22 2.7. Alur Proses Produksi Pengisian Air Minum pada Kemasan

600 ml dan 1500 ml ... II-24 2.8. Alur Proses Pengisian Air Minum pada Kemasan Galon ... II-28 3.1. Teori Kombinasi Pengaruh Penyebab Kelelahan dan

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

Uraian Tugas dan Tanggung Jawab di PT. Tirta Sibayakindo ... L-1 Mesin dan Peralatan Yang digunakan Pada PT. Tirta Sibayakindo ... L-2 Penilaian Skor REBA (Rapid Entire Body Assessment) ... L-3 Tabel REBA (Rapid Entire Body Assessment) ... L-4 Foto Pengangkatan dan Penurunan Kotak Operator 1 dan Operator 2 ... L-5

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

Maha Esa karena Berkat, Kasih dan Rahmat-Nya pelaksanaan Tugas Akhir dan penulisan laporan ini dapat diselesaikan dengan baik. Tugas Akhir merupakan bagian dari kurikulum pada Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara yang wajib dilaksanakan dalam rangka memenuhi salah satu persyaratan untuk mengikuti Sidang Sarjana Teknik Industri.

Penulis melaksanakan penelitian pada PT. Tirta Sibayakindo, Berastagi. Judul Tugas Akhir ini adalah Penentuan Pengaruh Beban Kerja Fisik Pada Pekerjaan Pengangkatan dan Penurunan Kotak Secara Manual Pada PT.Tirta Sibayakindo.

Tujuan penelitian ini secara umum adalah untuk mengetahui pengaruh yang menyebabkan operator menjadi cepat lelah dengan melakukan pengujian terhadap variabel yang berhubungan langsung dengan pekerjaan pengangkatan dan penurunan kotak secara manual.

Penulis berharap semoga laporan ini dapat memberikan manfaat bagi semua pihak yang membaca laporan ini.

Universitas Sumatera Utara Medan, Juni 2008

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

maupun moril selama menyelesaikan laporan ini, pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Ibu Ir. Rosnani Ginting, MT selaku Ketua Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara.

2. Bapak Aulia Ishak, ST, MT selaku koordinator Tugas Akhir.

3. Ibu Ir. Nazlina, MT dan Ibu Ir. Anizar, Mkes selaku dosen pembimbing yang telah memberikan bimbingan, pengarahan, dan bantuan dalam penyelesaian Tugas Sarjana.

4. Bapak Joko D Herlambang selaku HR Manager pada PT. Tirta Sibayakindo Berastagi yang telah memberi izin dan kesempatan bagi penulis untuk melaksanakan Tugas Akhir di PT. Coca-cola Bottling Indonesia Medan.

5. Bapak Doni yang telah banyak menyediakan waktu dan tenaga membantu penulis selama pengambilan data, memberikan saran dan masukan serta ide-ide kepada penulis selama pelaksanaan penelitian. 6. Seluruh staf dan karyawan PT. Tirta Sibayakindo Berastagi atas segala

bantuan dan informasi yang diberikan selama penulis melaksanakan Tugas Akhir.

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

9. Melda, Ester, Friskila, Linda, Melva, Maria, Debora, Nietha, Elida, Iruth, Verades, sahabat-sahabat yang telah banyak memberikan dukungan, perhatian, bantuan, masukan dan kritikan kepada penulis. 10.K’Rina, B’Jordan, K’Ocha, K’Emma, B’Sura, K’Afni atas doa dan

dukungan yang diberikan kepada penulis.

11.Orangtua dan Pengurus Keluarga GKPB MDC Binjai atas doa dan dukungan yang diberikan kepada penulis.

12.Teman-teman Keluarga GKPB MDC Binjai atas doa dan dukungan yang diberikan kepada penulis.

13.Seluruh adik-adik IMAGE dan DK SMU 2 atas doa dan dukungan yang diberikan kepada penulis.

14.Selvi Ria, yang telah banyak memberikan bantuan, masukan dan kritikan kepada penulis.

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

industri pengolahan air minum dalam kemasan (AMDK) yang bermerk AQUA. Dalam perusahaan ini sumber daya manusia memegang peranan penting dalam kelangsungan dan berkembangnya. Terutama bagi operator yang bekerja mengangkat dan menyusun kotak pada bagian pengepakkan kotak yang berisi gelas plastik/cup untuk kemasan 240 ml, kemasan 600 ml dan kemasan 1500 ml. Pekerjaan ini menyebabkan kondisi operator yang menjadi cepat lelah dan adanya keluhan sakit dan nyeri pada tulang belakang dan kaki terutama pada betis.

Penelitian dilakukan untuk mengetahui penyebab operator cepat menjadi lelah dengan meneliti pengaruh variabel yang berhubungan langsung terhadap pengangkatan dan penurunan kotak dan mengetahui pengaruh antara penilaian postur kerja dengan variabel berat beban kerja dan frekuensinya.

Sasaran yang ingin dicapai dari penelitian ini adalah menganalisa nilai skor setiap elemen gerakan pengangkatan dan penurunan kotak dengan menggunakan metode REBA agar selanjutnya dapat dilakukan pengujian terhadap variabel lainnya dan menentukan variabel yang berpengaruh pada pekerjaan pengangkatan dan penurunan kotak dengan menggunakan metode ANAVA.

Pada percobaan eksperimen faktorial perlu dilakukan terlebih dahulu penilaian skor REBA dan mendapatkan hasilnya agar dapat dijadikan sebagai nilai pengamatan untuk desain acak sempurna dengan variabel berat beban yaitu 12,2 kg, 15, 3kg, dan 19 kg, elemen gerakan kerja I, II, dan III, kemudian frekuensi 12 kali, frekuensi 24 kali, dan frekuensi 36 kali yang selanjutnya dianalisa dengan

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

1.1. Latar Belakang Permasalahan

PT. Tirta Sibayakindo merupakan perusahaan yang bergerak dalam industri pengolahan air minum dalam kemasan (AMDK) yang bermerk AQUA. Dalam perusahaan ini sumber daya manusia memegang peranan penting dalam kelangsungan dan berkembangnya. Terutama pada bagian pengepakan kotak karton yang berisi gelas plastik/cup untuk kemasan 240 ml, kemasan 600 ml dan kemasan 1500 ml.

Penanganan bahan pada bagian ini masih dilakukan secara manual karena pekerjaan yang berkaitan dengan pemindahan ataupun penyusunan kotak dari satu tempat ketempat lainnya tidak didukung dengan penggunaan alat bantu angkat. Pekerjaan pengangkatan dan penurunan bahan secara manual atau manual material handling (MMH) dibagian pengepakan kotak merupakan pekerjaan yang memerlukan stamina dan daya tahan tubuh, sebab pekerjaan ini membutuhkan kekuatan otot dan kemampuan fisik operator.

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

dada dengan batang tubuh dalam keadaan normal dan menurunkan kotak ke atas papan pallet yang berada di lantai dengan batang tubuh dalam keadaan membungkuk. Dengan demikian, melalui penelitian ini akan dilihat bagaimana pengaruh postur kerja terhadap tingkat beban kerja dan frekuensinya.

Adapun metode yang dilakukan untuk menganalisa postur kerja tersebut adalah REBA (Rapid Entire Body Assesment). Sedangkan untuk menentukan variasi beban kerja fisik yang berpengaruh pada pekerjaan pengangkatan dan penurunan kotak terhadap skor REBA dilakukan dengan uji statistik ANAVA.

Berdasarkan penelitian Hotniar dkk, berat beban maksimum untuk pria dewasa dengan frekuensi kerja angkat sering atau terus-menerus adalah 18 Kg. Penelitian sejenis lainnya yang dilakukan oleh Heru Prastawa, dkk juga menjadi melatarbelakangi penelitian ini. Dari hasil analisa dan pembahasan penelitian tersebut dengan menggunakan metode desain eksperimen dapat diketahui bahwa berat beban dan postur kerja sangat berpengaruh pada pekerjaan pengangkatan dan penurunan kotak secara manual.

1.2. Rumusan Permasalahan

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

Dalam pengamatan terlihat postur kerja operator pada saat pengangkatan dan penurunan kotak yaitu tubuh dalam posisi membungkuk yang dilakukan secara berulang-ulang untuk menyusun kotak. Postur kerja yang tidak tepat apabila dilakukan secara terus menerus dapat menyebabkan kerusakan pada otot tubuh operator dan mengurangi produktivitas kerja. Dari hal tersebut di atas maka dapat dicari pengaruh antara postur kerja dengan variabel yang berhubungan langsung pada pekerjaan pengangkatan dan penurunan kotak dan pengujian yang dapat dilakukan untuk mengetahui pengaruh antara variabel tersebut.

1.3. Tujuan Khusus dan Umum Penelitian

Tujuan Khusus dan Tujuan Umum dari penelitian ini adalah; 1.3.1. Tujuan Khusus

1. Menganalisa nilai skor setiap elemen gerakan dari postur kerja operator pengangkatan dan penurunan kotak dengan metode REBA.

2. Mengevaluasi pengaruh nilai skor REBA dengan variabel beban kerja, elemen gerakan kerja dan frekuensi pengangkatan terhadap kelelahan otot.

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

melakukan pengujian antara variabel yang mempengaruhi dan variabel yang dipengaruhi pada pekerjaan pengangkatan dan penurunan kotak secara manual.

1.4. Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberikan manfaat bagi unsur-unsur terkait, antara lain sebagai berikut :

1. Bagi operator, dapat menambah pengetahuan untuk mengetahui bahwa postur kerja yang salah dapat mengakibat cidera pada otot tubuh dengan besarnya beban kerja pada pekerjaan pengangkatan dan penurunan kotak, lingkungan kerja dan kemampuan tubuh, sehingga secara mandiri dapat melakukan upaya-upaya perlindungan terhadap kesehatan kerja, terhindar dari penyakit akibat kerja dan terciptanya efisiensi dan produktivitas kerja yang tinggi

2. Bagi pihak manajemen perusahaan, dapat digunakan sebagai literatur dan alternatif perbaikan metode kerja dalam hal perbaikan postur kerja dan penghematan energi fisik operator pada saat bekerja dalam upaya memberikan perlindungan terhadap kesehatan operator dan peningkatan produktivitas kerja.

1.5. Pembatasan Masalah dan Asumsi

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

1. Penelitian dilakukan pada operator yang bekerja pada bagian pengepakan. 2. Objek penelitian dilakukan pada operator yang sudah terbiasa melakukan

pekerjaan mengangkat dan menurunkan kotak secara manual. Jumlah operator yang diamati adalah 2 orang yang diambil secara acak dan digunakan sebagai sampel penelitian.

3. Penelitian dilakukan sesuai dengan kondisi operasional perusahaan.

1.5.2. Asumsi

Agar pemecahan masalah dapat dilakukan dengan baik maka asumsi yang digunakan adalah sebagai berikut:

1. Operator tidak dalam keadaan lapar, haus ataupun sakit.

2. Kedua operator melakukan aktivitas kerja dengan metode kerja dan postur kerja yang tidak jauh berbeda.

3. Kondisi suhu dan kelembaban daerah kerja (tempat peneltian dianggap konstan).

1.6. Sistematika Penulisan

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

sistematika penulisan.

b. BAB II – GAMBARAN UMUM PERUSAHAAN

Bab ini menjelaskan gambaran umum mengenai sejarah kegiatan perusahaan serta sejarah dari objek penelitian, yaitu PT. Tirta Sibayakindo, mulai dari saat peluncuran dan perkembangan-perkembangan yang terjadi sesudahnya.

c. BAB III – LANDASAN TEORI

Bab ini berisi teori-teori dari referensi-referensi serta literatur-literatur yang sesuai dengan materi penelitian yang dijelaskan dan mendukung terhadap analisa yang dilakukan terhadap masalah yang terjadi.

d. BAB IV - METODOLOGI PENELITIAN

Bab ini merupakan kerangka dalam pemecahan masalah, penjelasan secara garis besar bagaimana langkah pemecahan persoalan dengan menggunakan metode-metode yang digunakan.

e. BAB V – PENGUMPULAN DAN PENGOLAHAN DATA

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

f. BAB VI – ANALISIS PEMECAHAN MASALAH

Pada bab ini dilakukan interpretasi dan analisa terhadap data yang telah terkumpul dan diolah. Analisa dilakukan dengan mengacu pada referensi serta literatur yang mendukung.

g. BAB VII – KESIMPULAN DAN SARAN

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

2.1. Sejarah Perusahaan

PT. Tirta Sibayakindo adalah perusahaan yang bergerak dalam pengolahan air minum yang dikemas. Perusahaan ini terletak di Jalan Raya Medan Berastagi KM 55 Desa Doulu II Berastagi. PT. Tirta Sibayakindo didirikan pada 1993 yang merupakan cabang dari PT. Aqua Golden Missisippi (Aqua Group). Lisensi untuk memproduksi Aqua diberikan perusahaan tersebut kepada PT. Tirta Sibayakindo seiring dengan semakin memasyarakatnya produk Aqua pada pemasaran yang menjangkau seluruh Indonesia.

Pengakuan dan perghargaan yang pernah diperoleh PT. Tirta Sibayakindo adalah ISO-9000 untuk penghargaan atas mutu air minum, ISO-9002 untuk penghargaan atas manajemen yang baik, sertifikat GMP (Good Manufacturing Practices) dari NSF AS dan Sertifikat HACCP (Hazard Analysis Crital Control Points).

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

plastik/cup untuk kemasan 240 ml.

Untuk produk yang bermerk Aqua terdiri dari 4 jenis yaitu: - Kemasan 240 ml

- Kemasan 600 ml - Kemasan 1500 ml - Kemasan galon (19 liter)

Sedangkan untuk produk yang bermerk VIT hanya untuk kemasan galon.

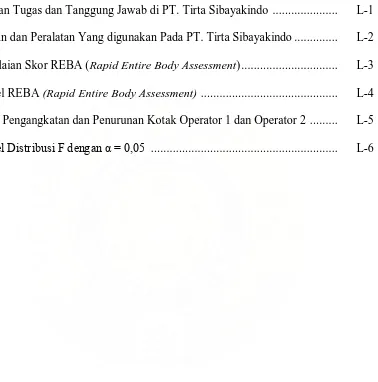

2.3. Struktur Organisasi Perusahaan

Organisasi adalah sekelompok orang yang bekerja sama untuk mencapai satu atau beberapa tujuan. Sedangkan yang dimaksud dengan struktur organisasi adalah gambaran secara sistematis tentang hubungan atau kerjasama dari orang-orang yang menggerakkan organisasi untuk mencapai tujuannya. Dengan adanya organisasi setiap tugas dan kegiatan dapat didistribusikan dan dilaksanakan oleh setiap anggota kelompok dengan efesien sehingga tujuan yang telah ditetapkan akan tercapai.

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

maupun sosial, diperlukan kemampuan para manajer dan pelaku manajemen dalam menentukan setiap kebijaksanaan perusahaan. Organisasi dan manajemen yang baik akan memberikan dampak positif bagi perusahaan itu sendiri, yaitu dalam hal pengontrolan tugas dan tanggung jawab serta kelancaran komunikasi dari seluruh fungsi organisasi dalam perusahaan tersebut dari atasan sampai bawahan.

Keberhasilan kegiatan administrasi dan manajemen dalam melaksanakan fungsinya pada suatu perusahaan, sangat ditentukan oleh kemampuan manajer dalam menciptakan suatu struktur organisasi yang baik yang misinya untuk mencapai tujuan organisasi yang diinginkan perusahaan.

Dalam mencapai tujuannya PT. Tirta Sibayakindo menggunakan bentuk organisasi garis, staf dan fungsional.

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

USU Repository © 2009

adanya pengawasan dari koordinator sistem dan pengembangan mutu terhadap setiap departemen dan bertanggung jawab kepada kepala pabrik. c. Hubungan struktur fungsional ditunjukkan dengan adanya pembagian

departemen berdasarkan fungsinya. Misalnya, departemen umum/personalia, departemen teknik, departemen keuangan, dan departemen produksi dimana setiap departemen dapat berhubungan antara satu dengan yang lain walaupun mempunyai fungsi yang berbeda-beda. Dalam organisasi ini ada dua kelompok orang-orang yang berpengaruh dalam menjalankan organisasi yaitu:

a. Orang yang melaksanakan tugas pokok organisasi dalam rangka pencapaian tujuan yang digambarkan dengan garis

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008.

Dumian Darmayanti Nababan : Penentuan Pengaruh Beban Kerja Fisik Pada Pengangkatan Dan Penurunan Kotak Secara Manual Pada PT. Tirta Sibayakindo, 2008. USU Repository © 2009

Koordinator Sistem

Kabag. Personalia &

Umum Kabag Teknik Kabag. K3L

Kabag

Sumber PT. Tirta Sibayakindo

Gambar 2.1 Struktur Organisasi PT. Tirta Sibayakindo Keterangan :

2.4. Pembagian Tugas Dan Tanggung Jawab

Pembagian tugas dan tanggung jawab dari masing-masing jabatan yang ada pada PT. Tirta Sibayakindo adalah sebagai berikut:

1. Kepala Pabrik

Bertanggung jawab kepada : VP Industrial

Kepala pabrik sebagai pimpinan tertinggi di dalam perusahaan, mempunyai wewenang dan tanggung jawab sebagai berikut :

a. Bertanggung jawab atas pelaksanaan kegiatan produksi secara umum

b. Menentukan garis besar kebijaksanaan umum dan program kerja perusahaan c. Menyebarkan dan menerapkan kebijaksanaan serta mengawasi

pelaksanaannya secara keseluruhan

d. Mengkoordinir dan mengawasi tugas-tugas tiap kepala bagian dan menjalin hubungan kerja dengan baik.

e. Bertanggung jawab kepada pimpinan pusat melalui VP. Industrial dalam mencapai target perusahaan.

f. Merencanakan, mengarahkan, menganalisa, mengevaluasi dan menilai kegiatan-kegiatan yang berlangsung pada perusahaan, khususnya yang berhubungan dengan produksi agar sesuai dengan spesifikasi dan standar mutu yang telah ditentukan.

2. Koordinator Sistem dan Pengembangan Mutu. Bertanggung jawab kepada : Kepala Pabrik

b. Bertanggung jawab atas validitas standart operasional dan implementasi sistem mutu perusahaan.

3. Kepala Bagian Personalia dan Umum Bertanggung jawab kepada : Kepala Pabrik

a. Mengatur sistem pendidikan dan latihan kerja tenaga kerja

b. Menampung tugas dan tanggung jawab atau mendelegasikan wewenang kepada bawahan.

c. Bertanggung jawab dalam bidang rekruitmen, PHK, dispensasi, cuti, dan lainnya yang berhubungan dengan tenaga kerja.

d. Menjamin terlaksananya ketetapan dan peraturan perusahaan tentang tenaga kerja

e. Memperhatikan kesejahteraan, kesehatan dan ketertiban karyawan

f. Mewakili perusahaan yang berkaitan dengan usaha dengan pihak luar atau pemerintah

g. Membina hubungan kemasyarakatan dengan pihak luar yang berkaitan dengan kegiatan usaha

4. Kepala Bagian Teknik

Bertanggung jawab kepada : Kepala Pabrik

a. Memperhitungkan dan merencanakan kebutuhan sparepart beserta anggarannya untuk peralatan produksi air dan kemasan

c. Bertanggung jawab atas pemeliharaan dan perbaikan peralatan produksi dan menjadwalkan pelaksanaan pemeliharaan dan perbaikan seluruh peralatan produksi

d. Merencanakan perubahan sistem operasional mesin-mesin guna meningkatkan efesiensi.

5. Kepala Bagian Keselamatan, Kesehatan Kerja dan Lingkungan (K3L) Bertanggung jawab kepada : Kepala Pabrik

a. Bertanggung jawab terhadap keberhasilan program keselamatan kesehatan kerja dan lingkungan pada perusahaan

b. Membina karyawan dan tenaga kerja agar dapat menerapkan program keselamatan kesehatan kerja dan lingkungan

c. Menganalisa cara-cara dan perlatan yang digunakan agar sesuai dengan program keselamatan kesehatan kerja dan lingkungan

d. Membuat laporan mengenai keselamatan kesehatan kerja dan lingkungan perusahaan

e. Mengupayakan agar keselamatan kesehatan kerja dan lingkunagn dapat ditingkatkan di perusahaan

6. Kepala Bagian Produksi

Bertanggung jawab kepada : Kepala Pabrik

a. Bertanggung jawab atas pelaksanaan kegiatan dan kelancaran operasional produksi air

c. Membuat laporan tentang rencana dan hasil produksi air

d. Mengawasi dan mengevaluasi kegiatan produksi air untuk mengetahui kekurangan dan penyimpangan sehingga dapat dilakukan perbaikan

e. Mengkoordinir tenaga kerja bagian produksi air dan mengatur penenpatan tenaga kerja

f. Menjalin hubungan dengan departemen lain untuk kelancaran proses produksi air

7. Kepala Bagian Laboratorium Quality Control Bertanggung jawab kepada : Kepala Pabrik

a. Memeriksa dan menguji hasil produksi agar mutu yang ditetapkan dapat dipenuhi

b. Menkoordinir kegiatan laboratorium, bertanggung jawab atas pengembangan dan kelangsungan kegiatan laboratorium

8. Kepala Bagian Gudang Distribusi

Bertanggung jawab kepada : Kepala Pabrik

a. Mengkoordinasikan serta mengawasi seluruh kegiatan bongkar muat dan pengiriman barang keluar perusahaan

b. Menerima hasil produksi dari departemen produksi dan membuat berita acara yang sah

c. Mengeluarkan barang jadi sesuai dengan nota permintaan

d. Menerima barang return dari konsumen dan membuat laporannya.

f. Membuat tugas kepada bawahannya tentang pekerjaan yang akan dilakukan oleh bagian gudang distribusi

9. Kepala Bagian Logistik dan Gudang Bahan Bertanggung jawab kepada : Kepala Pabrik

a. Bertanggung jawab atas seluruh pengadaan bahan-bahan yang diperlukan yang menyangkut produksi maupun peralatan administrasi kantor

b. Menentukan jenis dan jumlah barang yang harus dibeli untuk persediaan c. Memeriksa barang yang dibeli apakah sesuai dengan spesifikasi dan

menjaga barang tesebut digudang

d. Menganalisa keadaan persediaan untuk menentukan jumlah persediaan yang optimal dengan memperhatikan jumlah persediaan yang minimum, jumlah pesanan yang ekonomis

e. Meninjau serta memilih perusahaan yang dapat memenuhi persyratan sebagai supplier

f. Membuat laporan tentang penerimaan dan pengeluaran serta keadaan pada waktu tertentu

10. Kepala Bagian Keuangan

Bertanggung jawab kepada : Kepala Pabrik a. Membuat laporan keuangan secara periodek

11. Kepala Seksi Pelatihan

a. Mengatur sitem pelatihan terhadap tenaga kerja b. Melaksanakan pelatihan peda tenaga kerja 12. Kepala Seksi Teknik

a. Membuat laporan kepada bagian teknik mengenai keadaan bagian teknik secara keseluruhan

b. Bertanggung jawab terhadap kegiatan pemeliharaan peralatan produksi c. Memeriksa dan mengawasi permintaan sparepart untuk peralatan produksi 13. Kepala Seksi Produksi Air

a. Melaksanakan pekerjaan pada produksi air dengan benar

b. Memberi laporan secara periodik kepada kepala bagian produksi mengenai kegiatan pada produksi air

c. Bekerjasama dengan bagian teknik dalam kegiatan pemeliharaan dan perbaikan mesin-mesin produksi air

14. Kepala Seksi Produksi Kemasan

a. Melaksanakan pekerjaan pada produksi kemasan dengan benar

b. Memberi laporan secara periodik kepada kepala bagian produksi mengenai kegiatan pada produksi kemasan.

c. Bekerjasama dengan bagian teknik dalam kegiatan pemeliharaan dan perbaikan mesin-mesin produksi kemasan

e. Bekerjasama dengan bagian produksi air untuk menentukan jumlah kemasan yang harus diproduksi sesuai dengan volume produksi air

15. Kepala Seksi Quality Control Laboratorium a. Menganalisa return hasil produksi

b. Membuat laporan tentang hasil pengujian mutu produksi

c. Mengawasi dan memeriksa kondisi air pada sumber mata air, kondisi air pada bagian water treatment dan hasil produksi

d. Menganalisa bahan kimia yang digunakan seperti: polibrite dan HCl 16. Kepala Seksi Gudang Distribusi

a. Menerima hasil produksi barang jadi atau mengeluarkan barang jadi sesuai dengan nota permintaan

b. Mencatat kartu stock penerimaan dan mengeluarkan barang jadi sesuai dengan keadaan fisik

c. Menyiapkan nota pengeluaran barang jadi dan kemudian disampaikan kepada kepala gudang distribusi untuk diketahui penerimaan dan pengeluaran barang jadi.

d. Membuat laporan administrasi yang diatur oleh kepala bagian gudang distribusi.

17. Kepala Seksi Gudang Logistik

a. Memeriksa dan menerima barang dari supplier sesuai dengan bukti penerimaan barang

c. Mengadakan pengawasan atas persediaan barang yang ada di gudang dan memperhitungkan kebutuhan yang akan dating

d. Membuat laporan administrasi gudang logistik secara periodik

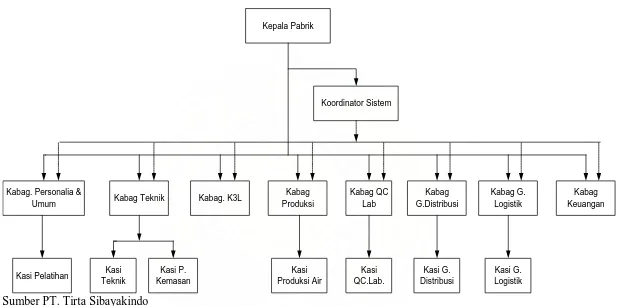

2.5. Jumlah Tenaga Kerja dan Jam Kerja 2.5.1. Jumlah Tenaga Kerja

Tenaga kerja di PT. Tirta Sibayakindo terdiri dari tenaga kerja tetap dan tenaga kerja tidak tetap. Tenaga kerja tetap adalah tenaga kerja yang telah lolos training. Sedangkan tenaga kerja tidak tetap adalah tenaga kerja yang belum lolos training.

Perincian jumlah tenaga kerja di PT. Tirta Sibayakindo dapat dilihat pada tabel 2.1

Tabel 2.1 Perincian Jumlah Tenaga kerja di PT. Tirta Sibayakindo

No Departemen/jabatan Jumlah

1 Kepala bagian personalia dan Umum

Karyawan/Tenaga kerja Kepala Bagian Teknik

Karyawan/Tenaga kerja

7

Kepala Bagian Quality Control Laboratorium Karyawan/Tenaga kerja

Kepala Bagian Distribusi Karyawan/Tenaga kerja

Kepala Bagian Gudang Logistik dan Bahan Karyawan/Tenaga kerja

Kepala Bagian Keuangan Karyawan/Tenaga kerja Office Boy dan rumah tangga Satpam

Sumber : PT. Tirta Sibayakindo

2.3.2. Jam Kerja

Jam kerja yang berlaku di PT. Tirta Sibayakindo dibagi dalam 3 kelompok yaitu tenaga kerja non shift, tenaga kerja shift dan tenaga kerja day off.

1. Sistem Non Shift

• Hari Senin sampai hari Kamis − Pukul 08.00 – 12.00 (kerja aktif) − Pukul 12.00 – 13.00 (istirahat/makan) − Pukul 13.00 – 16.00 (kerja aktif) • Hari Jumat

− Pukul 08.00 – 12.00 (kerja aktif)

− Pukul 12.00 – 14.00 (istirahat, makan siang dan ibadah) − Pukul 13.00 – 16.00 (kerja aktif)

• Hari Sabtu

− Pukul 08.00 – 13.00 (kerja aktif)

2. Sistem shift

Sistem shift berlaku bagi tenaga kerja di bagian produksi. Sistem shift ini terdiri dari 3 shift dengan jam kerja sebagai berikut :

• Shift I

− Pukul 08.00 – 12.00 (kerja aktif) − Pukul 12.00 – 13.00 (istirahat/makan) − Pukul 13.00 – 16.00 (kerja aktif)

• Shift II

− Pukul 24.00 – 03.00 (kerja aktif) − Pukul 03.00 – 04.00 (istirahat/makan) − Pukul 04.00 – 08.00 (kerja aktif)

Penggantian shift adalah sekali seminggu. 3. Sistem Day Off

Sistem day off ini berlaku bagi keamanan/satpam. Sistem ini diberlakukan 2 hari shift I, 2 hari shift II, 2 hari shift III dan 2 hari off. Jam kerjanya adalah sebagai berikut :

− Shift I : Pukul 08.00 – 16.00 − Shift II : Pukul 16.00 – 24.00 − Shift III : Pukul 24.00 – 08.00

2.3.3.3. Kerja Perusahaan

2.3.4. Sistem Pengupahan dan Fasilitas yang Digunaka

Sistem pengupahan di PT. Tirta Sibayakindo adalah berdasarkan bulanan. Bila ada lembur pada hari libur keagamaan, upah langsung dibayar setelah selesai bekerja.

Untuk mendorong karyawan dalam bekerja, PT. Tirta Sibayakindo memberikan gaji setiap bulannya kepada karyawan ditambah dengan jaminan sosial dan tunjangan lainnya berupa :

- Fasilitas pengobatan - Bonus

- Uang makan

- Asuransi keselamatan kerja - Tunjangan hari raya

- Asuransi kematian - Tunjangan perkawinan

- Tunjangan kacamata/penggantian gigi

2.4. Proses Produksi

Proses produksi adalah teknik atau metode yang digunakan untuk menghasilkan suatu barang atau jasa sehingga nilainya bertambah dengan menggunakan sumber-sumber daya (resource) yang tersedia, antara lain: tenaga kerja, mesin, bahan baku, modal, metode, energi dan lainnya.

PT. Tirta Sibayakindo adalah perusahaan yang bergerak dalam industri pengolahan air minum dalam kemasan (AMDK) dan sekaligus memproduksi botol kemasan air minum untuk kemasan 240 ml, 600 ml dan 1500 ml, dan tutup ulir untuk cap kemasan 600 ml dan 1500 ml.

2.4.1. Bahan

1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk dan ikut dalam produksi. PT. Tirta Sibayakindo dalam

yang mengalir sendiri (mountain spring water) yang berada di area pabrik di desa Doulu II Berastagi.

2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi sehingga dapat meningkatkan mutu produk menjadi lebih baik. Bahan penolong yang digunakan PT. Tirta Sibayakindo untuk memproduksi air minum adalah sebagai berikut:

• Catridge Filter 5µ

Catridge Filter yang berfungsi untuk memfilterisasi mikro organisme yang berukuran diatas 5 µ.

• Catridge Filter 1µ

Catridge Filter yang berfungsi untuk memfilterisasi mikro organisme yang berukuran diatas 1 µ.

• Ozon

Ozon (O3) berfungsi untuk membunuh bakteri- bakteri yang berukuran

kurang dari 1 µ. • Kemasan

PET, dan untuk kemasan kapasitas galon terbuat dari Poly Carbonat (PC), dan diproduksi di luar PT. Tirta Sibayakindo.

• Penutup kemasan

Penutup kemasan digunakan untuk menutup kemasan. Penutup kemasan untuk kemasan 240 ml adalah plastik yang disebut lid yang telah tercetak label perusahaan, dan diproduksi di luar PT. Tirta Sibayakindo. Untuk kemasan 600 ml/1500 ml berbentuk tutup ulir yang terbuat dari High Density Poly Ethylene (HDPE) dan Sanylene Blue.

• Stempel Kode Produksi

Stempel kode produksi digunakan untuk membubuhi kode produksi, tanggal, bulan masa kadaluarsa, jam produksi, shift dan group yang lagi bertugas. Untuk kemasan 240 ml kode produksinya terletak pada dasar cup dan kemasan 600 ml, 1500 ml dan kemasan galon kode produksinya terletak pada botol kemasan.

• Capseal

Capseal digunakan untuk menutupi tutup kemasan. Capseal ini terbuat dari plastik dan digunakan untuk kemasan 600 ml, 1500 ml dan kemasan galon.

• Label

• Karton Box

Karton box dipakai pada kemasan 240 ml, 600 ml dan 1500 ml. Kotak karton ini berfungsi untuk mempermudah pengiriman produk tersebut. Karton box ini terbuat dari karton dan pada karton tersebut sudah tertera logo perusahaan, kode produksi, jenis kemasan dan jumlah produk.

• Krat

Krat digunakan untuk kemasan galon. • Karton Seal

Karton seal digunakan untuk perekat karton box yang telah diisi dengan produk air minum dalam kemasan (AMDK).

2.4.2. Jumlah dan Spesifikasi Produk 2.4.3. Uraian Proses Produksi

Proses produksi untuk memproduksi air minum dalam kemasan (AMDK) adalah sebagai berikut:

1. Proses Pembuatan Tutup Ulir

Tutup ulir yang digunakan sebagai penutup kemasan 600 ml dan 1500 ml. Bahan pembuatan tutup ulir adalah High Density Polylene Ethylene (HDPE) dan Sanylene Blue dengan perbandingan campuran 100 : 1. Untuk sekali proses pembuatan digunakan 25 kg HDPE dan 2,5 ons Sanylene Blue.

Proses pembuatannya adalah sebagai berikut:

(Injection Molding). Bahan dipanaskan dengan suhu berkisar 190°C - 200°C. Setelah itu bahan dilebur dan pencetakan tutup ulir. Suhu yang dipakai untuk pencetakan tutup ulir adalah berkisar 290°C - 299°C. Setelah tutup ulir terbentuk, maka tutup ulir dikeluarkan secara otomatis dari mesin pencetakan tutup ulir dimasukkan ke dalam kantong plastik sekaligus pemeriksaan apakah tutup ulir bagus atau tidak. Selanjutnya tutup ulir disimpan dalam penyimpanan tutup ulir sebelum dibawa ke ruang pengisian.

HDPE dan

sanylene Blue Mixing Drying

Heating

Injection

Moulding

Ejection

Tutup rusak Tutup baik

Packing Tutup

Gudang Tutup Gudang Tutup

2. Proses Pembuatan Botol Kemasan 600 ml / 1500 ml

PET dan Resin

PET Mixing Drying

Heating Injection Moulding

Ejection

Preform Botol Reject

Mesin Regrind

Regrind Preform Baik P Baik

Melting

Cooling

P. Reject Gumpalan

Gudang Reject

Botol Baik

Storage Botol

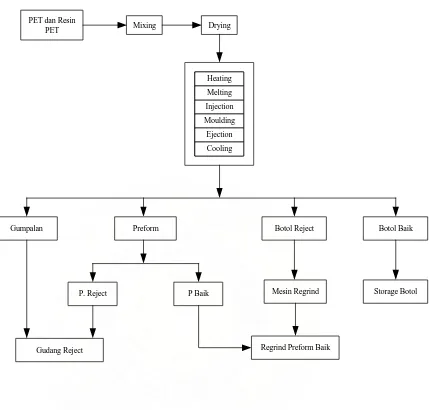

Gambar II.2. Alur Proses Pembuatan Botol Kemasan

3. Proses Pembuatan Cup Kemasan 240 ml - Mesin Sheet OMV

dengan suhu berkisar 220°C - 230°C hasilnya baru berbentuk lembaran sheet. Sheet yang berbentuk selanjutnya didinginkan dengan suhu berkisar 30°C - 35°C. Sheet tersebut akan dipotong pada sisi pinggir dan dilakukan penggulungan. Gulungan sheet disimpan dalam gudang sheet.

- Thermoforming

Gudang PP Regrind PP Mixing

Heating

Filter

Die

Calender Extruction

Pot. Samping Gumpalan

Sheet Baik

Mesin Regrind

Regrind Reject Regrind Baik

Gudang Sheet

Gudang Reject

Gudang Sheet Gudang Sheet

Heating Cutting Ejection Forming

Cup Baik Cup Reject

Afval

Mesin Regrind

Regrind Reject Regrind Baik

Gudang Reject

Gambar II.4. Alur Proses Produksi Cup 4. Proses Water Treatment

Proses water treatment adalah proses yang bertujuan untuk menyaring dan mensterilkan bahan baku sehingga menjadi air minum yang siap diminum dan mengandung mineral yang tinggi. Proses water treatment adalah sebagai berikut: • Storage Tank I

• Proses penyaringan di Catridge Filter 5 µ

Air dari Storage Tank I disaring. Catridge Filter dilengkapi dengan 12 buah filter yang berukuran 5 µ. Sehingga bakteri-bakteri yang berukuran ≥ 5 µ tidak akan lolos dari saringan tersebut.

• Storage Tank II

Air dari Catridge Filter 5 µ dipompakan Storage Tank II yang berfungsi sebagai tempat penyimpanan sementara. Air dari Storage Tank II dialirkan ke Catridge Filter 1 µ dan Storage Tank III .

• Storage Tank III

Air dari Storage Tank II dipompakan Storage Tank III yang berfungsi sebagai tempat penyimpanan sementara. Air dari Storage Tank III digunakan untuk Boiler, Washer I, dan Washer II.

• Proses Penyaringan di Catridge Filter 1 µ

Air dari Storage Tank II disaring. Catridge Filter dilengkapi dengan 12 buah filter yang berukuran 1 µ, sehingga bakteri-bakteri yang berukuran ≥ 1 µ tidak akan lolos dari saringan tersebut.

• Proses Ozonisasi

Air yang berasal dari Catridge Filter 1 µ dialirkan ke Finish Tank I. Sebelum sampai ke Finish Tank I terjadi proses ozonisasi yaitu proses pembunuhan bakteri-bakteri yang lolos dari Catridge Filter yang dilakukan oleh O3 yang

dihasilkan generator ozon dengan mengubah O2 yang diperoleh dari udara

bebas menjadi O3. Pada saat mengalirkan air ke Finish Tank I terjadi proses

• Finish Tank I

Finish Tank I sebagai tempat penampungan air. Air dari Finish Tank I akan dialirkan ke Finish Tank II.

• Finish Tank II

Finish Tank II berfungsi sebagai tempat penampungan air yang akan dilairkan ke ruang pengisian (Filler) masing-masing kemasan.

5. Proses Pengisian dan Pengemasan Air Minum Pada Kemasan 240 ml

Proses pengisian air pada kemasan 240 ml dilakukan di ruangan yang steril dengan suhu berkisar 20 oC – 25 oC. Proses pengisian dilakukan dengan menggunakan mesin otomatis disebut Sunny. Ruangan pengisian terdiri dari mesin pengisi (Filler) yang dilengkapi dengan dispenser line, dan nozzle, mesin UV Aquafine untuk penyinaran ultraviolet, supply cup, pemanasan/perekatan/heating dan pemotongan lid/cutting.

Proses pengisisan dan pengemasannya adalah sebagai berikut:

Cup-cup dari ruang infeed masuk ke dalam dispenser line yang terdiri dari 8 line. Setiap line terdiri dari 50 cup. Secara otomatis 8 cup terdorong dan langsung diisi oleh air dari Filler. Sebelum air sampai dari tank Filler, air disinari ultraviolet untuk menghilangkan ozon dalam air sehingga air tersebut dapat langsung diminum. Cup yang telah terisi oleh air bergerak ke pemasangan lid, kemudian pemanasan serta perekatan lid dan kemudian ke pemotongan lid.

dengan manual oleh seorang operator dengan bantuan lampu 160 watt. Cup yang lolos seleksi bergerak ke Video Jet untuk memberi kode produksi. Setelah itu produk bergerak ke bagian pengepakan. Pengepakan dilakukan secara manual. Produk dimasukkan ke dalam karton box yang terdiri dari 48 cup/box. Selanjutnya karton box akan diberi stempel kode produksi dengan stempel manual (biasa) oleh pelaksana packing dan proses pengisolasian karton box dan dilakukan dengan mesin carton seal. Kotak disusun diatas pallet sebanyak 84 kotak/pallet. Selanjutnya produk diangkat ke gudang produk jadi jadi/truck pengangkut dengan forklift.

6. Proses Pengisian dan Pengemasan Air Minum Pada Kemasan 600 ml dan 1500 ml

Proses pengisian pada kemasan 600 ml dan 1500 ml dilakukan pada ruangan yang steril dengan suhu berkisar 20 oC – 25 oC. Pengisian untuk masing-masing kemasan ini dilakukan pada ruangan yang berbeda namun prosesnya sama. Proses pengisisan air dilakukan dengan menggunakan mesin otomatis dan kapasitas air yang keluar dapat distel. Mesin pengisian air adalah Monoblock Vacuum Filler. Dalam ruang pengisian (Filler) terdapat mesin pengisisan yang dilengkapi dengan recovery tank sebagai penampungan air dari Finish Tank II, nozzle sebagai saluran pengisisan air ke dalam botol kemasan dan support bottle sebagai tempat berdirinya botol pada saat diisi.

Botol k emasan disusun di conveyor di ruang infeed dan dibawa ke ruang pengisian. Tutup ulir dibawa ke ruang pengisian dan dimasukkan ke dalam storage cap.

Botol kemasan di conveyor akan diarahkan ke bottle support dan botol secara otomatis diisi oleh nozzle. Botol-botol yang telah diisi air bergerak menuju mesin cap/capper. Botol akan diberi tutup ulir dan ditekan.

Botol-botol kemasan keluar dari ruang pengisian dan masuk ke dalam ruangan Visual Control dengan conveyor. Di ruangan Visual Control seorang Visual Control akan memeriksa kualitas produk dengan bantuan Lampu 160 watt. Botol kemasan yang lolos seleksi keluar dari ruangan Visual Control langsung diberi kode produksi dengan Video Jet pada botol kemasan. Selanjutnya pemberian capseal pada tutup kemasan (tutup ulir), pemberian label pada badan botol kemasan, dan perbaikan posisi label dan ketiga kegiatan ini dilakukan oleh pelaksana label/capseal secara manual. Kemudian botol kemasan akan masuk ke dalam mesin Shrink Tunel untuk memanaskan dan merekatkan capseal dan label. Suhu yang digunakan dalam mesin Shrink Tunel adalah 180 oC – 250 oC.

untuk kemasan 600 ml dan 70 kotak/pallet untuk kemasan 1500 ml. Selanjutnya diangkat ke gudang produk jadi/truck pengangkut dengan forklift.

7. Proses Pengisian dan Pengemasan Air minum pada Kemasan Galon - Proses Pencucian Botol

Botol-botol untuk kemasan galon diperoleh dari konsumen yang telah menjadi pelanggan. Botol-botol tersebut diseleksi untuk menghindari pemakaian botol yang rusak dan menentukan apakah botol tersebut dapat langsung dicuci dangan mesin pencuci botol (Washer Machine) II atau terlebih dahulu dicuci secara manual dilanjutkan dengan mesin pencuci botol I dan akhirnya dicuci dengan mesin pencuci botol II. Pencucian botol secara manual dilakukan karena pada botol ditemukan lumut dan jenis kotoran yang dianggap tidak lepas dari mesin pencuci.

- Proses pencucian botol adalah sebagai berikut:

dilakukan dengan sirkulasi air dan penggantian airnya adalah setiap 4 jam sekali. Tahap ketiga adalah pembilasan akhir (final rinse) dan air yang digunakan adalah air ozon dan sekali cuci langsung dibuang. Banyaknya botol sekali cuci dalam mesin pencuci botol II ini adalah 3 buah.Selanjutnya proses pengeringan botol. Botol yang sudah kering dibawa ke ruang pengisian kemasan galon dengan conveyor.

Untuk pencucian botol yang berlumut terlebih dahulu dibersihkan dengan cara manual menggunakan brush dan HCl 3%. Setelah botol-botol di brush maka botol dibawa kemesin pencuci botol I. Proses pencucian botol pada mesin itu juga terdiri dari 3 tahap. Tahap pertama botol di bersihkan dengan larutan HCl dan menggunakan sirkulasi air dari Storage Tank III. Tahap kedua yaitu pembilasan awal juga dengan sirkulasi air. Tahap ketiga yaitu pembilasan akhir dengan penggunaan air sekali pakai langsung dibuang. Banyaknya botol sekali cuci dalam mesin pencuci botol I adalah 3 buah. Selanjutnya botol-botol dibawa ke mesin pencuci botol-botol II dan dilakukan pencucian kembali. - Proses Pengisian Air

Botol-botol kemasan keluar dari ruang pengisian dan masuk ke dalam ruang Visual Control dengan conveyor. Di ruangan Visual Control seorang Visual Control akan memeriksa kualitas produk dengan bantuan lampu 160 watt. Botol kemasan yang lolos seleksi selanjutnya dibeli capseal pada cap secara manual oleh Visual Control. Kemudian botol kemasan akan masuk ke dalam mesin Shrink Tunel untuk memanaskan dan merekatkan capseal. Suhu yang digunakan dalam mesin Shrink Tunel adalah 180 oC –250 o C. Botol akan keluar dari ruang dengan conveyor dan langsung diberi kode produksi oleh Video Jet. Selanjutnya setiap botol akan dimasukkan ke dalam krat/pallet sebanyak 48 botol/pallet. Selanjutnya produk diangkat ke gudang produk jadi/truck pengangkutan dengan forklift.

2.4.4. Mesin dan Peralatan a. Mesin Produksi

Mesin produksi pada PT. Tirta sibayakindo adalah sebagai berikut: 1. Pompa Mata Air

Merk : LOWARA

Buatan Tahun : Italy/1990 Type : LTF-40-160/166 Nomor Seri : 048030

Spesifikasi : 220 V, 500 VA, 50 Hz, 1 phase dan cos ϕ = 0,8

Daya : 2910 Rpm

2. Catridge Filter

Merk : PALL

Buatan/Tahun : New York/1992

Type : E.781525

Nomor Seri : 61729

Jumlah : 2 unit

Fungsi : Mesin untuk menyaring bakteri yang berukuran mikron

3. Generator Ozon

Merk : BENCKISER

Buatan/Tahun : Jerman/1991

Type : HF W 45 DR

Nomor Seri : 21554

Spesifikasi : 220 V, 1 KVA, 50 Hz, 1 phase dan cos ϕ = 0,8 Jumlah : 1 unit

Fungsi : Untuk merubah O2 menjadi O3

4. Pompa Soft Water

Merk : LOWARA

Buatan/Tahun : Italy/1990 Type : HTF 25-125/136 Nomor Seri : 21534

Fungsi : Untuk memompa air dari Storage Tank II ke Storage

Tank III 5. Thermosheet

Merk : OMV D-60

Buatan/Tahun : Italy/1992

Type : D.60-V

Nomor Seri : 16.4.1.000.0.000.0

Spesifikasi : 380 V, 30, 4 KVA, 50 Hz, 3 phase dan cos ϕ = 0,8 Jumlah : 1 unit

Fungsi : Mesin untuk memproduksi lembaran plastik (sheet)

6. Thermoforming

Merk : OMV F-25

Buatan/Tahun : Italy/1992

Type : F.25-3N

Nomor Seri : 16.4.1.000.0.000.0

Spesifikasi : 380 V, 32, 22 KVA, 50 Hz, 3 phase dan cos ϕ = 0,8

Jumlah : 1 unit

7. Thermo Regulator

Merk : OMV

Buatan/Tahun : Italy/1992 Type : T3A/6, T3A/18

Spesifikasi : 380 V, 6,69 KVA, 50 Hz, 3 phase dan cos ϕ = 0,8 Jumlah : 1 unit

Fungsi : Mesin untuk pengatur panas Calender 8. Injection Molding

Merk : ARBURG

Buatan/Tahun : Jerman/1996 Type : 420 C 1000-250 Nomor Seri : 166736

Spesifikasi : 400/650 V, 64,48 KVA, 50 Hz, 3 phase, cos ϕ = 0,8

Jumlah : 1 unit

Fungsi : Mesin untuk pencetakan tutup ulir 9. Mesin Filler 240 ml

Merk : SUNNY

Buatan/Tahun : Jepang/1986

Type : S-3000

Nomor Seri : 1731

Kapasitas : 11.000 cup per jam

Jumlah : 1 unit

Fungsi : Mesin untuk pengisi air pada kemasan 240 ml 10. UV. Aquafine 240 ml

Merk : VALENSIA

Buatan/Tahun : USA/- Type : C SL 4 R Nomor Seri : I094008

Spesifikasi : 220 V, 1 KVA, 50 Hz, 1 phase dan cos ϕ = 0,8 Jumlah : 1 unit

Fungsi : Sebagai penghasil sinar Ultra Violet sehingga ozon yang ada dalam air terurai

11. Motor Conveyor Filler 240 ml

Merk : PINO

Buatan/Tahun : Czech Republik/-

Type : P3-70

Nomor Seri : 2931123 S

Spesifikasi : 380 V, 1,5 KVA, 50 Hz, 3 phase dan cos ϕ = 0,8 Jumlah : 1 unit

Fungsi : Sebagai penggerak conveyer mulai dari ruang infeed

12.Strech Blow Moulding Machine

• Merk : NISSEI

Buatan/Tahun : Jepang/1995

Type : ASB

Nomor Seri : 169A5364

Spesifikasi : 380 V, 54,11 KVA, 50 Hz, 3 phase dan cos ϕ = 0,8 Jumlah : 1 unit

Kapasitas : 3400 botol/jam

Fungsi : Mesin produksi botol kamasan 600 ml. • Merk : NISSEI

Buatan/Tahun : Jepang/1997 Type : ASB.PB.170/110 Nomor Seri : 17903044

Spesifikasi : 380 V, 31,61 KVA, 50 Hz, 3 phase dan cos ϕ = 0,8 Jumlah : 1 unit

Kapasitas : 5600 botol/jam

Fungsi : Mesin produksi botol kamasan 600 ml. 13. Strech Blow Moulding Machine

Merk : NISSEI

Buatan/Tahun : Jepang/1995 Type : ASB PF 62B Nomor Seri : 17903044

Jumlah : 1 unit

Kapasitas : 1550 botol/jam

Fungsi : Mesin produksi botol kamasan 1500 ml. 14. Mesin Filler 600 ml

Merk : CORTELAZZI

Buatan/Tahun : Italy/1996

Type : Monoblok Alfha 16-6 Nomor Seri : 655162

Spesifikasi : 380 V, 5,5 KVA, 50 Hz, 3 phase dan cos ϕ = 0,8 Jumlah : 1 unit

Kapasitas : 8100 botol/jam

Fungsi : Mesin untuk mengisi air ke dalam botol kemasan 600 ml

15. Mesin Filler 1500 ml

Merk : CORTELAZZI

Buatan/Tahun : Italy/1993 Type : Alfha 16-6 Nomor Seri : 9522452

Spesifikasi : 380 V, 5,5 KVA, 50 Hz, 3 phase dan cos ϕ = 0,8 Jumlah : 1 unit

Kapasitas : 4500 botol/jam

16. Motor Hopper 600 ml

Merk : AROL

Buatan/Tahun : Italy/1996

Type : MT-4

Nomor Seri : 4303

Spesifikasi : 380 V, 2,5 KVA, 50 Hz, 3 phase cos ϕ = 0,8 Jumlah : 1 unit

Fungsi : Sebagai peletak, penekan tutup ulir 17. Motor Hopper 1500 ml

Merk : SEIPEE

Buatan/Tahun : Italy/1993 Nomor Seri : 9522452

Spesifikasi : 380 V, 2,5 KVA, 50 Hz, 3 phase cos ϕ = 0,8 Jumlah : 1 unit

Fungsi : Sebagai peletak, penekan tutup ulir pada kemasan 1500 ml

18. Motor Conveyor Filler 600 ml

Merk : BONFIGLIOLI Buatan/Tahun : Italy/1996

Type : VF 86 AP 90 B 5 Nomor Seri : 201020241

Fungsi : Mesin yang menggerakkan conveyer pada kemasan 600 ml

19. Motor Conveyor Filler 1500 ml

Merk : MARELLI MOTORI Buatan/Tahun : Italy/-

Type : RMT 85 P

Nomor Seri : 2101910931

Spesifikasi : 380 V, 1,5 KVA, 50 Hz, 3 phase cos ϕ = 0,8 Jumlah : 1 unit

Fungsi : Mesin yang menggerakkan conveyor 20. Mesin Washer

Buatan/Tahun : PMT Jakarta/1992

Type : Manual

Spesifikasi : 380 V, 21,28 KVA, 50 Hz, 3 phase cos ϕ = 0,8 Jumlah : 1 unit

Fungsi : Mesin pencuci botol kemasan galon 21.Pompa Detergent

Merk : LOWARA

Buatan/Tahun : Italy/1990 Type : HTF 25-125/136

Fungsi : Mesin yang berfungsi untuk memompakan detergent

(polibrite) ke dalam mesin Washer 22. Pompa Pre Rinse/Final Rinse

Merk : LOWARA

Buatan/Tahun : Italy/1990 Type : HTF 40-125/166

Spesifikasi : 220 V, 500 KVA, 50 Hz, 1 phase cos ϕ = 0,8 Jumlah : 2 unit

Fungsi : Mesin yang berfungsi untuk membiles botol dalam mesin Washer

23. Mesin Filler Galon

Buatan/Tahun : PMT Jakarta/1992 Type : Semi Automatic Kapasitas : 520 galon/jam

Spesifikasi : 380 V, 3,04 KVA, 50 Hz, 3 phase cos ϕ = 0,8 Jumlah : 1 unit

Fungsi : Mesin untuk mengisi air ke dalam kemasan galon. 24. Motor Conveyor Filler 5 Galon

Buatan/Tahun : ABB MOTOR Type : MT80 B 19-4 Nomor Seri : MK 110019-S

Jumlah : 1 unit

Fungsi : Mesin untuk menggerakkan conveyor kemasan galon

25. Motor Hopper Galon

Buatan/Tahun : Indonesia/1992

Spesifikasi : 380 V, 2,5 KVA, 50 Hz, 3 phase cos ϕ = 0,8 Jumlah : 1 unit

Fungsi : Sebagai mesin peletak dan penekan cap 26.Video Jet

Merk : VIDEO JET Buatan/Tahun : USA/1996

Type : 37 e

Nomor Seri : E 396 K 160031

Spesifikasi : 220 V, 528 VA, 50 Hz, 3 phase cos ϕ = 0,8 Jumlah : 4 unit

Fungsi : Pemberi stempel kode produksi 27. Shrink Tunel

Merk : CORTELAZZI

Buatan/Tahun : Italy/1993 Nomor Seri : 655140

Spesifikasi : 220 V, 563 KVA, 50 Hz, 1 phase cos ϕ = 0,8 Jumlah : 3 unit

28. Mesin Carton Seal

Merk : 3N-Matic Buatan/Tahun : Jepang/1995

Type : 19200

Nomor Seri : 2091, 2649

Spesifikasi : 220 V, 264 KVA, 50 Hz, 1 phase cos ϕ = 0,8 Jumlah : 3 unit

Fungsi : Mesin untuk mengisolasi kotak karton 29.Cooling Tower

Merk : LIANG CHI Buatan/Tahun : Japan/1992 Type : LBC.100 RT

Spesifikasi : 380 V, 7,45 KVA, 50 Hz, 3 phase cos ϕ = 0,8 Jumlah : 2 unit

Fungsi : Pendingin mesin

b. Peralatan (equipment) 1. Storage Tank

Buatan/Tahun : Indonesia/1989 Kapasitas : ± 2000 liter Jumlah : 3 unit

2. Finish Tank I

Buatan/Tahun : Medan/1989 Kapasitas : 2000 liter Jumlah : 1 unit

Fungsi : Sebagai penampungan sementara 3. Finish Tank II

Buatan/Tahun : Medan/1989 Kapasitas : 2000 liter Jumlah : 1 unit

Fungsi : Sebagai tempat penampungan air sementara 4. Storage cap 600 ml

Merk : BORTOLINKEMO

Buatan/Tahun : Italy/1996

Type : ET

Nomor Seri : 294704 Jumlah : 1 unit

Fungsi : Tempat menyimpan tutup ulir 600 ml 5. Storage cap 1500 ml

Merk : BORTOLINKEMO

Buatan/Tahun : Italy/1996

Type : ET

Fungsi : Tempat menyimpan tutup ulir 1500 ml 6. Forklift

Digunakan sebagai pengangkut prodak jadi ke gudang jadi atau langsung ke truk pengangkut

c. Utilitas

1. Unit Pembangkit Listrik

Sumber listrik yang digunakan pada PT. Tirta Sibayakindo terdiri dari 2 bagian yaitu :

1) Tenaga Listrik dari PLN

Tenaga ini digunakan untuk bagian produksi dan juga bagian utilitas seperti kantor dan lain-lain dengan besar 450 KVA.

2) Genset

PT. Tirta Sibayakindo memiliki generator yang berfungsi sebagai sumber tenaga listrik cadangan apabila terjadi pemadaman listrik dari PLN.

Spesifikasi peralatan tersebut adalah:

Merk : CATER FILLAR

Model :SR A 50 Hz

Jumlah : 2 unit

Power : 400 Volt ± 20000 Watt 2. Compressor

Buatan/ Tahun : Jepang/1994

Type : 4 HA-4-B15-LT

Jumlah : 4 unit

Fungsi : Mendinginkan mesin- mesin produksi 3. Laboratorium

PT . Tirta Sibayakindo memiliki laboratorium yamg berfungsi untuk menganalisa mutu hasil produksi.

4. Meteran Produksi

Bahan/Tahun : PAM Meter Indonesia/ 1994

Kode : MP

Type : MP 80

No Seri : 5036227

Fungsi : Untuk mencatat jumlah air yang diambil dari sumber

mata air d. Safety and Fire Protection

Untuk faktor keamanan PT . Tirta Sibayakindo mewajibkan karyawan untuk menggunakan :

1. Pakaian Steril

Untuk dapat memasuki ruangan Filler operator diwajibkan memakai pakaian steril

2. Sepatu

3. Masker

Pelindung paru – paru dan saluran pernafasan dari ozon dan untuk menjaga agar ruangan tetap steril pada ruangan Filler.

4. Sarung tangan

Yang berfungsi untuk menjaga agar ruangan tetap steril pada ruangan Filler.

PT. Tirta Sibayakindo dalam menghadapi kebakaran menyediakan pompa hydrant di area – area kerja yang rentan terjadi kebakaran. Karyawan – karyawan yang bekerja di area kerja tersebut juga diberi pelatihan agar dapat menggunakan alat tersebut, sehingga apabila terjadi kebakaran karyawan – karyawan yang telah dilatih tersebut dapat segera memadamkan api.

e. Waste Treatment

PT. Tirta Sibayakindo memiliki area limbah yang terletak di bagian belakang perusahaan. PT. Tirta Sibayakindo dalam proses produksinya memiliki 2 jenis limbah yaitu :

1. Air buangan sisa sanitasi.

Air buangan sisa sanitasi langsung dialirkan menuju instalasi pengelolaan air limbah. Selain itu termasuk juga limbah cair non B3

2. Limbah B3

BAB III

LANDASAN TEORI

3.1. Mengukur Aktivitas Manusia

Mengukur aktivitas manusia dalam hal ini adalah mengukur berapa besarnya tenaga kerja yang dibutuhkan oleh seorang pekerja untuk melaksanakan pekerjaannya. Tenaga yang dikeluarkan tersebut biasanya diukur dalam satuan kilokalori.

Secara umum kriteria pengukuran aktivitas manusia dapat dibagi dalam dua kriteria, yaitu kriteria fisiologis dan kriteria operasional, yang masing-masing akan diuraikan sebagai berikut:1

− Kriteria Fisiologis

pengaruhnya. Sehingga apabila kecepatan denyut jantung seorang meningkat, kita akan sulit menentukan,apakah meningkatnya ini disebabkan akibat kerja, atau akibat temperatur ruangan yang terlampau panas atau akibat rasa takut? Dengan demikian pengukuran berdasarkan kriteria fisiologis ini bisa digunakan apabila faktor-faktor yang berpengaruh tersebut kecil, atau situasi kerjanya harus ada dalam keadaan normal.

− Kriteria Operasional

Kriteria operasional melibatkan teknik-teknik untuk mengukur dan menggambarkan hasil-hasil yang bisa dilakukan tubuh atau anggota-anggota tubuh pada saat melaksanakan gerakan-gerakannya. Secara umum hasil gerakan yang bisa dilakukan tubuh atau anggota tubuh dapat dibagi dalam bentuk-bentuk: range (rentangan) gerakan; pengukuran aktivitas berdasarkan kekuatan, ketahanan, kecepatan dan ketelitian.

Pengukuran aktivitas fisik berdasarkan kekuatan dan daya tahan pada hakekatnya tidak hanya ditentukan oleh kekuatan otot saja, tetapi juga dipengaruhi oleh faktor-faktor subjektif lainnya, seperti: besarnya tenaga yang dikeluarkan, kecepatan kerja, cara dan sikap melaksanakan kerja, kebiasaan olahraga, jenis kelamin, umur, daya reaksi, stabilitas, letak posisi beban dan arah gerakan dari anggota tubuh.

1

3.2. Faal Kerja dan Ergonomi 3.2.1. Faal Kerja

Ilmu tentang faal yang dikhususkan untuk manusia yang bekerja disebut ilmu faal kerja. Secara faal, bekerja adalah hasil kerjasama dalam koordinasi dria (mata, telinga, peraba, perasa), otak dan susunan syaraf-syaraf dipusat dan diperifer, serat otot-otot. Selanjutnya, untuk pertukaran zat yang diperlukan dan yang harus dibuang diperlukan peredaran darah ke otot-otot. Jantung, paru-paru, hati, usus, dalam hal ini menunjang kelancaran proses pekerjaan.

Salah satu kebutuhan utama otot untuk pekerjaannya adalah zat asam, yang dibawa oleh darah arteri kepada otot untuk pembakaran zat menghasilkan energi. Jumlah O2 yang dipergunakan oleh tubuh untuk bekerja merupakan salah

satu petunjuk dari beban kerja. O2 diambil oleh kapiler darah didalam paru-paru,

kemudian masuk kedalam darah balik dari paru-paru yang kaya zat asam, maka keadaan dari paru-paru dan alat pernafasan akan berpengaruh pula kepada pengembalian O2 ini oleh tubuh.

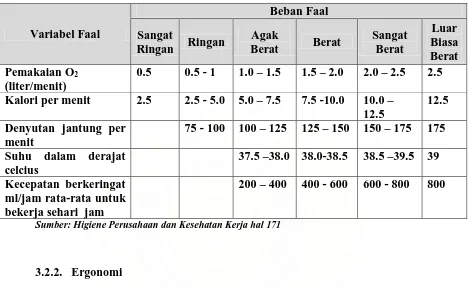

denyutan jantung. Beban kerja menurut variabel faal dapat dilihat pada tabel 3.1. berikut ini:2

Tabel 3.1. Tingkat Beban Kerja Menurut Variabel Faal

Variabel Faal bekerja sehari jam

200 – 400 400 - 600 600 - 800 800

Sumber: Higiene Perusahaan dan Kesehatan Kerja hal 171

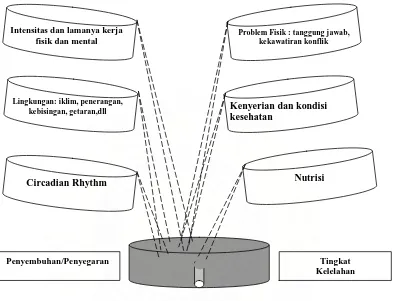

3.2.2. Ergonomi

Kata ergonomi berasal dari bahasa Yunani: ergon (kerja) dan nomos (peraturan/hukum). Ergonomi adalah penerapan ilmu-ilmu biologis tentang manusia bersama-sama denagn ilmu-ilmu teknik dan teknologi untuk mencapai penyesuaian satu sama lain secara optimal dari manusia terhadap pekerjaannya, yang manfaat dari padanya di ukur dengan effisiensi dan kesejahteraan kerja.

Ergonomi merupakan pertemuan dari berbagai ilmu lapangan seperti: antropologi, biomekanika, faalkerja, higiene perusahaan, kesehatan kerja dan perencanaan kerja. Ergonomi meliputi penentuan problematik, percobaan untuk pemecahan, penerapan hasil percobaan dan pembuktian efektivitas, dalam

2

prakteknya dengan pendekatan melalui trial dan error. Penentuan problematik dilakukan dengan melihat gejala-gejala seperti absentisme, pergantian kerja, yang kemungkinan diakibatkan oleh beban kerja yang berlebihan, organisasi kerja yang tidak baik, kesulitan melakukan latihan kerja, buruknya cara kerja dan peralatan kerja. Selanjutnya dilakukan analisa pekerjaan, peralatan dan bahan, yang meliputi time and motion study, observasi langsung atau telemetris fisiologis, analisa bahaya-bahaya, proses produksi. Atas dasar penemuan problematik, dilakukan usaha-usaha perbaikan, yang hasilnya tercermin dalam kemajuan-kemajuan yang menguntungkan.3

3

Suma’mur DR. M.Sc, Higiene Perusahaan dan Kesehatan Kerja, hal 173

3.3. Pemindahan Material Secara Manual

Pemindahan bahan secara manual apabila tidak dilakukan secara ergonomis akan menimbulkan kecelakaan dalam industri. Kecelakaan industri (Industrial accident) yang disebut sebagai “ Over exertion-lifting and carrying ” yaitu kerusakan jaringan tubuh yang diakibatkan oleh beban angkat yang berlebih. Data mengenai insiden tersebut telah mencapai nilai rata – rata 18 % dari seluruh kecelakaan selama tahun 1982 – 1985 menurut data statistik tentang kompensasi para pekerja di negara bagian New South Wales, Australia. Dari data kecelakaan ini 93 % diantaranya diakibatkan oleh strain (rasa nyeri yang berlebihan) sedangkan 5 % lainnya pada hernia. Dari data tentang strain 61 % diantaranya berada pada bagian punggung. Rasa nyeri yang kronis (injury) ini membutuhkan penyembuhan yang cukup lama.

Back injury yang diakibatkan dari pengaruh pemindahan beban juga banyak terdapat pada aktivitas rumah tangga dan aktivitas – aktivitas rekreasi atau santai (leisure). Usaha – usaha untuk mengurangi hal tersebut adalah dengan cara mengadakan pelatihan, pendidikan dan penyuluhan tentang pengaruh negatifnya serta perhatian khusus pada perancangan produk yang nantinya akan dikonsumsi untuk masyarakat. Beberapa aktivitas yang dapat menimbulkan efek samping negatif (hazard) tersebut antara lain :

a. Mengangkat beban berat dikantor / perusahaan b. Mengangkat pasien rumah sakit.

c. Menyebar benih tanaman dikebun.

d. Mengoperasikan peralatan / fasilitas kerja diindustri manufaktur maupun jasa.

Pada semua kasus diatas, masyarakat harus sadar bahwa pada usia menengah (yaitu diatas 40 tahun) merupakan usia yang berpeluang besar untuk mendapatkan resiko ini. Namun demikian kaum muda, diharapkan juga berhati – hati dalam mengangkat beban secara repetitive (berulang).

Beberapa parameter yang harus diperhatikan adalah sebagai berikut : 1. Beban yang harus diangkat.

2. Perbandingan antara berat beban dan orangnya. 3. Jarak horisontal dari beban terhadap orangnya.