Pembagian tugas dan tanggung jawab dari struktur manajemen di PT. Putra Flora Rimba Tani adalah sebagai berikut:

1. Direktur Utama adalah seseorang yang ditunjuk untuk memimpin Perseroan terbatas (PT). Direktur adalah seseorang yang memiliki perusahaan tersebut atau orang profesional yang ditunjuk oleh pemilik usaha untuk menjalankan dan memimpin perseroan terbatas.

Pada umumnya direktur memiliki tugas antara lain:

a. Memimpin perusahaan dengan menerbitkan kebijakan-kebijakan perusahaan

b. Memilih, menetapkan, mengawasi tugas dari karyawan dan kepala bagian (manajer)

c. Menyampaikan laporan kepada pemegang saham atas kinerja perusahaan 2. External Accounting dalah akuntan yang tidak bekerja secara terus menerus,

seorang external accounting adalah orang yang memiliki saham pada perusahaan tersebut. Tugas external accounting antara lain:

a. Menyusun sistem akuntansi

b. Memberi pendapat mengenai kewajaran laporan keuangan

c. Melihat catatan keuangan yang terjadi pada periode lalu (historical)

3. Komisaris adalah sekelompok orang yang dipilih atau ditunjuk untuk mengawasi kegiatan pada perusahaan. Pada umumnya dewan pengawas memiliki tugasantara lain:

b. Memilih, mengangkat, mendukung, dan menilai kinerja dewan eksekutif c. Menentukan gaji dan kompensasi mereka sendiri

4. General Manager bertanggung jawab kepada Direktur Utama, walaupun General Manager memiliki tanggung jawab pada Direktur Utama tetapi kedudukan General Manager tidak sama dengan external accounting dan komisaris dikarenakan external accounting dan komisaris bekerja hanya mengawasi dari luar dan merupakan salah satu pemegang saham sedangkan General Manager adalah seorang pekerja yang mengontrol seluruh kegiatan produksi maupun pada bagian kantor. Tugasnya sebagai berikut:

a. Menentukan garis kebijakan umum dari program kerja perusahaan. b. Bertanggung jawab ke dalam dan ke luar perusahaan.

5. Marketing Manager adalah bagian dari perusahaan yang berperan penting dalam menentukan kemajuan perusahaan tersebut. Tugas Marketing, ada beberapa hal yang menjadi fungsi dari bagian tersebut, yaitu sebagai berikut : a. Peran sebagai promosi : sebagai bagian yang memperkenalkan perusahaan

kepada masyarakat, melalui produk yang dibuat oleh perusahaan tersebut. b. Peran sebagai sales : pemasaran yang bertugas menghasilkan pendapatan

bagi perusahaan dengan cara menjual produk perusahaan tersebut.

6. Processing Manager bertanggung jawab kepada General Manager. Tugasnya sebagai berikut:

a. Merencanakan dan mengatur jadwal produksi produk agar tidak terjadi kekurangan dan kelebihan persediaan.

b. Mengadakan pengendalian produksi agar produk sesuai dengan spesifikasi dan standar mutu yang ditentukan.

7. Accounting Manager bertanggung jawab kepada General Manager. Tugasnya sebagai berikut:

a. Membuat laporan keuangan kepada atasan secara berkala tentang penggunaan uang.

b. Mengendalikan budget pendapatan dari belanja perusahaan sesuai dengan hasil yang diharapkan.

8. P & GA Manager mempunyai tugas melaksanakan analisis dan penyiapan rancangan kebijakan dalam bidang hubungan masyarakat.

Tugas Pokok P & GA Manager:

a. Melaksanakan inventarisasi dan mengolah data

b. menyiapkan bahan penyusunan rancangan kebijakan pengumpulan dan penyajian informasi,

c. dokumentasi kegiatan pemerintah daerah,

9. Processing Supervisor Bekerja sama dengan kepala bagian PPC dalam penyusunan rencana dan jadwal produksi. Adapun tugas seorang kepala produksi adalah:

b. Memonitor pelaksanaan rencana produksi agar dapat dicapai hasil produksi sesuai jadwal, volume, dan mutu yang ditetapkan.

c. Bertanggung jawab atas pengendalian bahan baku dan efisiensi penggunaan tenaga kerja, mesin, dan peralatan.

10. Head Field/Kepala Lapangan adalah orang yang melakukan pengawasan terhadap pelaksanaan pekerjaan apakah sesuai dengan ketentuan yang telah disepakati agar dapat memberikan laporan kepada Pimpinan Proyek mengenai kualitas material dan peralatan yang digunakan sesuai dengan rencana atau belum.

Tugas dan tanggung jawab pengawas lapangan yaitu :

a. Melaksanakan pengawasan pekerjaan di lapangan, sehingga tetap terlaksana dengan baik sesuai dengan rencana kerja.

b. Menampung segala persoalan di lapangan dan menyampaikannya kepada pemimpin proyek.

c. Membantu survey dan mengumpulkan data di lapangan.

11. Klin Dry adalah kepala bagian yang mempertanggung jawabkan pada pemrosesan pengerinagn kayu. Adapun tugas dari kepala klin dry adalah : a. Mengatur jadwal untuk mulai pengeringan bisa bersamaan pada waktu dan

hari yang sama.

b. Menyesesuaikan lebar dan panjang kayu pada ruang klin dry.

12. Maintenance bertanggung jawab atas kelancaran operasional mekanis dan mesin-mesin dan peralatan produksi. Uraian tugas dan tanggung jawab adalah: a. Menyusun, mengatur, dan mengawasi kegiatan pemeliharaan dan repair dan mesin-mesin peralatan pabrik agar tidak mengganggu jalannya operasi perusahaan.

b. Mengadakan pengecekan langsung bekerjanya dan kondisi semua peralatan pabrik.

c. Menyusun jadwal pemeliharaan peralatan-peralatan pabrik agar tidak menghambat jalannya proses produksi.

13. Setiap karyawan dilengkapi dengan wewenang untuk melakukan pekerjaan dan setiap wewenang melekat atau diikuti pertanggungjawaban. Karyawan bertugas :

a. Melaksanakan kebijakan dan perintah yang diberikan atasan.

b. Memahami kerja dengan standar keamanan, kesehatan dan keselamatan dalam bekerja.

14. Satpam bertanggung jawab dalam menjaga keamanan sebuah instansi. Uraian tugas satpam ialah:

a. Melaksanakan penjagaan dengan maksud mengawasi masuk keluarnya orang atau barang dan mengawasi keadaan-keadaan atau hal-hal yang mencurigakan

REKAPITULASI NOTULENSI

“PENYEBAB KECACATAN KAYU OLAHAN”

KARTU BRAINSTORMING

Kayu Bengkok

1. Manusia : a. Kurang Pengalaman b. Tidak Disiplin

2. Mesin dan Peralatan : a. Cade Room Terlalu Panas i. Temperatur tidak stabil 3. Material : a. Kadar air tinggi

i. Kelembaban udara ii. Cuaca

Permukaan Tidak Rata

1. Manusia : a. Kurang Pengalaman b. Tidak Disiplin 2. Mesin dan Peralatan : a. Kecepatan Motor

Ginting, Rosnani. 2007. Sistem Produksi. Graha Ilmu. Yogyakarta

Irawati, Nelvi, dkk., (2015), Strategi Perencanaan Jumlah Material Tambahan Dalam Memproduksi Semen Dengan Pendekatan Taguchi Untuk Meminimalkan Biaya Produksi (Studi Kasus Pt Semen Padang). diakses tanggal 2 Maret 2016 jam 17.00 WIB.

Kumbhar Bhau K., dkk. 2015. Fault Tree Analysis Of Magnetorhological Brake. (Mechanical Engineering Department, Gharda Institute of Technology, Khed (MH), India., 2015) diakses tanggal 11 Agustus 2016 pkl 20.00 WIB Mulimani, Prashant. A, dkk. 2015. Process Parameter Setting For Rubber Cutting Machine Using Taguchi Technique. VSM Institute of Technology Nipani, Karnataka: India diakses tanggal 11 Agustus 2016 pkl 20.05 WIB Ross, P.J. (1989), Taguchi techniques for Quality Engineering. Singapore,

McGraw-Hill.

Sinulingga, S. (2013), Edisi Ketiga Metodologi Penelitian. Medan, Usu Press. Soejanto, I. (2009), Desain Eksperimen dengan Metode Taguchi. Yogyakarta,

Graha Ilmu.

Soejanto, Irwan.,(2015). Analisa Kecacatan Produk Funiture Night Stand di PT. X Gresik. Diakses tanggal 2 Maret 2016 jam 15.30 WIB

3.1. Rekayasa Mutu1

Tujuan desain teknik, bagian utama dari penelitian dan pengembangan (R & D ), adalah untuk menghasilkan gambar , spesifikasi, dan informasi lainnya,

yang diperlukan untuk memproduksi produk yang memenuhi persyaratan

pelanggan. Sejumlah besar upaya rekayasa dikonsumsi dalam melakukan

eksperimen untuk menghasilkan informasi untuk membuat keputusan . Efisiensi

dalam menghasilkan informasi tersebut adalah kunci untuk membuat keputusan

pasar, menjaga pengembangan dan biaya manufaktur rendah, serta menghasilkan

produk berkualitas tinggi . Kualitas dengan desain adalah salah satu metodologi

rekayasa tersebut.

Kualitas menurut taguchi adalah untuk menghasilkan produk dan jasa yang dapat memenuhi kebutuhan dan harapan konsumen berkaitan dengan umur produk atau jasa. Rekayasa kualitas dapat diartikan sebagai proses pengukuran yang dilakukan selama perancangan produk atau proses. Kerangka dasar dari rekayasa kualitas merupakan suatu hubungan antara dua disiplin ilmu yaitu teknik perancangan dan manufaktur, dimana mencakup seluruh aktifitas pengendalian kualitas dalam setiap fase dari penelitian dan pengembangan produk, perancangan proses, perancangan produksi, dan kepuasan konsumen.

1

Faktor-faktor yang menyebabkan variasi pada produk, fungsi disebut sebagai faktor eror atau noise. Terdapat tiga tipe faktor noise yaitu:

1. Externalnoise

Variable pada lingkungan atau kondisi yang mengganggu fungsi produk. Temperatur, kelembapan, debu, dan kemampuan manusia yang berbeda-beda adalah contoh externalnoise.

2. Deterioratornoise atau internalnoise.

Perubahan yang terjadi ketika sebuah produk menurun kuallitasnya selama masa penyimpanan atau selama masa penggunaan, jadi produk tidak lagi mencapai fungsi yang ditargetkan.

3. Variationalnoise atau unit-to-unitnoise

Perbedaan antara produk individual yang diproduksi pada spesifikasi yang sama.

3.2. Teknik Sampling2

Populasi ialah keseluruhan anggota atau kelompok yang membentuk objek yang dikenakan investigasi oleh peneliti. Elemen adalah setiap anggota dari populasi. Dengan kata lain, seluruh elemen yang membentuk satu kesatuan karakteristik adalah populasi dan setiap unit dari populasi tersebut adalah elemen dari populasi. Sampel adalah sebuah subset dari populasi. Sebuah subset terdiri dari sejumlah elemen dari populasi yang ditarik sebagai sampel melalui mekanisme tertentu dengan tujuan tertentu. Elemen yang ditarik dari populasi

2

disebut sebagai sebuah sampel apabila karakteristik yang dimiliki oleh gabungan seluruh elemen-elemen yang ditarik tersebut merepresentasikan karakteristik dari populasi.

Sampling ialah proses penarikan sampel dari populasi melalui mekanisme tertentu melalui makna karakteristik populasi dapat diketahui atau didekati. Kata mekanisme tertentu mengandung makna bahwa baik jumlah elemen yang ditarik maupun cara penarikan harus mengikuti atau memenuhi aturan tertentu agar sampel yang diperoleh mampu merepresentasikan karakteristik populasi dari mana sampel tersebut diambil atau ditarik. Sampling adalah metode pengumpulan data yang sangat populer karena manfaatnya yang demikian besar dalam penghematan sumber daya waktu dan biaya dalam kegiatan pengumpulan data. Sampling sering dilawankan dengan sensus yaitu suatu pengumpulan data secara menyeluruh yaitu seluruh sumber data ditelusuri dan setiap elemen data yang dibutuhkan diambil.

3.2.1. Probability Sampling

Dalam probability sampling, setiap elemen dari populasi diberi kesempatan untuk ditarik menjadi anggota dari sampel. Rancangan atau metode probability sampling ini digunakan apabila faktor keterwakilan (represntiveness) oleh sampel terhadap populasi sangat dibutuhkan dalam penelitian antara lain agar hasil penelitian dapat digeneralisasi secara lebih luas. Probabilitysampling terdiri dari simple random sampling, systematic sampling, stratified random sampling, cluster sampling, dan area sampling. Pemilihan atas lima metode penarikan sampel tergantung pada banyak faktor, antara lain yang utama ialah luasnya cakupan generalisasi yang diinginkan, ketersediaan waktu, maksud dan tujuan penelitian (tipe masalah yang ingin dicari jawabannya).

3.2.1.1.Simple Random Sampling

populasi haruslah relatif homogen, jika terdapat strata antara elemen maka metode simplerandomsampling tidak tepat untuk digunakan.

3.2.1.2.Systematic Sampling

Systematic sampling adalah suatu metode pengambilan sampel dari populasi dengan cara menarik elemen setiap kelipatan ke n dari populasi tersebut mulai dari urutan yang dipilih secara random diantara nomor 1 hingga n. Seperti halnya simple random sampling, systematic sampling juga mempunyai keterbatasan jika digunakan secara luas karena metode ini tetap mensyaratkan homogenitas elemen populasi walaupun tidak sekeras yang dipersyaratkan metode simplerandomsampling.

Metode systematicsampling pada umunya digunakan dalam pemeriksaan mutu proses atau produk dalam industri manufaktur yang bersifat continue dan flow process seperti industri penyulingan minyak, industri semen, pupuk, dan lain sejenisnya. Sementara proses berjalan, bahan dan produk mengalir secara kontinu, sampel perlu diambil secara periodik dalam selang waktu tertentu. Misalnya proses berlangsung 24 jam sehari dan dalam sehari diperlukan pemeriksaan sebanyak 48 sampel, maka penarikan sampel silakukan setiap stengah jam.

3.2.1.3.Stratified Random Sampling

perhatian sehingga populasi dibagi sesuai dengan strata yang ada. Beberapa contoh strata yang dimaksud antara lain ialah strata dalam pendapatan, pendidikan, jabatan, usia, status, dan lain-lain. Stratified random sampling sesuai dengan sebutannya berkenaan dengan proses stratifikasi populasi dan penarikan sampel dari setiap strata dilakukan dengan metode simple random sampling. Keunggulan dari metode stratified random sampling ini ialah kemampuannya menghasilkan informasi yang dibutuhkan menurut stratanya.

Tergantung pada besarnya jumlah elemen dalam masing-masing strata, stratified random sampling dapat dilakukan secara proporsional (proportionate random sampling) ataupun secara tidak proporsional (disproportionate random sampling). Pada metode proportionate random sampling, proporsi elemen dalam sampel sebanding dengan proporsi besar strata dalam populasi.

Disproportionate random sampling juga baik untuk digunakan apabila salah satu strata atau lebih terlalu besar atau lebih terlalu kecil relatif terhadap besar strata lainnya atau juga dalam strata tertentu masih ditemukan variabilitas yang cukup besar.

3.2.1.4. Cluster Sampling

anggota sampel. Metode cluster sampling ini sangat efisien dari segi waktu dan pembiayaan tetapi mengandung bias yang lebih besar dibanding dengan metode lain dan hasilnya juga sangat sulit digeneralisasi.

Dalam prakteknya, cluster sampling sering dilakukan dengan multi stage (multistage cluster sampling). Misalnya, penelitian tentang pola hidup para nasabah di suatu provinsi dilakukan. Jumlah perusahaan perbankan yang beroperasi di provinsi tersebut demikian banyak sehingga perlu dipilih secara random perusahaan bank apa saja yang akan diteliti.

3.2.1.5.Area Sampling

Area sampling sangat mirip bahkan sering digabung dalam cluster sampling. Dalam area sampling, cluster dari populasi adalah perbedaan lokasi geografis (geographycal areas) dari populasi. Seperti halnya dengan cluster sampling, areasampling juga dilakukan dengan cara memilih secara randomarea investigasi dan pada area terpilih dilakukan pengambilan sampel dengan menggunakan salah satu metode simple random sampling, systematic sampling, atau stratified randomsampling, sesuai dengan kondisinya. Dalam areasampling dapat dilakukan multi-stage sampling kalau diperlukan.

3.3. Penentuan Jumlah Sampel3

Pengambilan jumlah sampel tergantung pada kondisi populasinya. Apabila populasinya sangat homogen, maka pengambilan sampel secukupnya saja. Akan

3

tetapi, apabila kondisi populasinya sangat heterogen, maka pengambilan sampelnya harus memperhatikan bahwa tiap tingkatan populasi harus terwakili.

Ada beberapa macam cara untuk mengetahui ukuran sampel yang diambil sebagai perwakilan dari suatu populasi, salah satunya yaitu :

1. Pendapat Slovin

Menurut Slovin, jumlah sampel yang dapat diambil adalah:

n = N 1+Ne2

Dimana: n = Ukuran sampel

N = Ukuran populasi

e = Persen kelonggaran ketidaktelitian karena kesalahan pengambilan sampel yang masih dapat ditolerir.

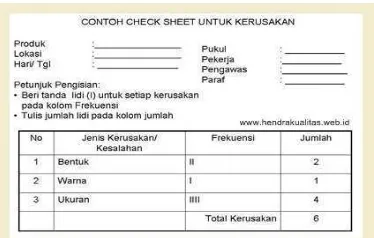

3.4. Check Sheet (Lembar Pemeriksaan)4

Check Sheet adalah alat praktis yang digunakan untuk mengumpulkan, mengelompokkan, dan menganalisis data secara sederhana dan mudah. Check sheet bertujuan untuk memastikan bahwa data dikumpulkan dengan hati-hati dan teliti untuk pengendalian proses dan pemecahan masalah. Format dari check berbeda-beda untuk setiap situasi dan desain oleh tim proyek. Terdapat 2 jenis check sheet yang dikenal dan umum dipergunakan untuk keperluan pengumpulan data adalah:

4

a. Production process distribution check sheet

Check sheet digunakan untuk mengumpulkan data yang berasal dari proses produksi atau proses kerja lainnya. Output kerja sesuai dengan klasifikasi yang telah ditetapkan dimasukkan dalam lembar kerja, sehingga akhirnya secara langsung akan dapat diperoleh pola distribusi yang terjadi. Production process distribution check sheetdapat dilihat pada Gambar 3.1

Gambar 3.1. Check Sheet Distribusi Proses Produksi

Sumber: Rosnani Ginting, Sistem Produksi

b. Defective check sheet

Gambar 3.2. Defective Check Sheet

Sumber: Rosnani Ginting, Sistem Produksi

3.5. Pareto Diagram5

Pareto Diagram adalah diagram yang merupakan grafik dari data yang dikelompokkan secara berurut dari kiri ke kanan. Pada kasus yang diperlihatkan Gambar 3.3. data dikelompokkan berdasarkan tipe kegagalan produksi di lapangan. Jenis pengelompokan data yang mungkin dilakukan adalah berdasarkan masalah, pengaduan, penyebab masalah, jenis kecacatan, dan lainnya. Pareto diagram digunakan untuk menemukan atau mengetahui masalah atau penyebab yang menjadi kunci dalam penyelesaian masalah. Perbaikan pada faktor penyebab yang dominan ini akan membawa pengaruh yang lebih besar dibandingkan dengan penyelesaian penyebab yang tidak berarti. Pareto dapat dilihat pada Gambar 3.3.

5

Gambar 3.3. Diagram Pareto

Sumber: Dale. H Besterfield, Total Quality Management

3.6. Cause and Effect Diagram (Diagram Sebab Akibat)6

Diagram sebab akibat adalah sebuah gambar yang terdiri dari garis dan simbol yang didesain untuk merepresentasikan arti hubungan antara suatu akibat dan penyebabnya. Diagram Cause and Effect dapat dilihat pada Gambar 3.4.

Gambar 3.4. Diagram Cause and Effect

Diagram sebab akibat digunakan untuk menginvestigasi sebuah akibat buruk untuk mengambil tindakan untuk mengkoreksi penyebabnya atau untuk

6

menginvestigasi akibat baik dan untuk belajar penyebab apa yang bertanggung jawab. Setiap akibat disebabkan oleh beberapa akibat.

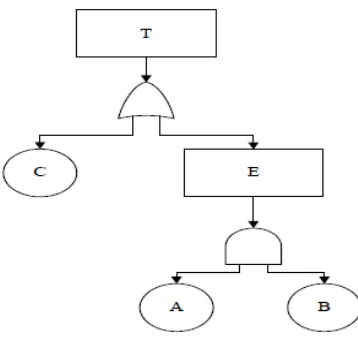

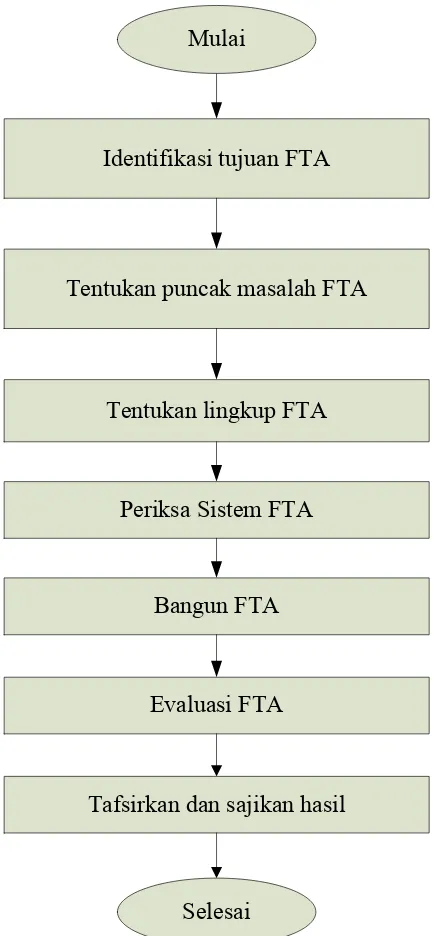

3.7. Fault Tree Analysis7

Fault Tree Analysis adalah suatu alat analisis yang membuat gabungan dari kesalahan atau kegagalan yang pasti terhadap suatu sistem. Teknik ini berguna untuk membuat atau menggambarkan dan menaksir kejadian dalam suatu sistem. Kejadian dapat normal atau tidak, akan tetapi urutan dan gabungannya sangat penting. FTA menunjukan kemungkinan-kemungkinan penyebab kegagalan sistem dari beberapa kejadian dan bermacam-macam masalah.

Terdapat tujuh langkah pengerjaan dengan Fault Tree Analysis, yaitu: 1. Mengidentifikasi tujuan untuk Fault Tree Analysis

2. Tentukan kejadian paling atas (top event) yaitu kejadian yang sering terjadi dari Fault Tree Analysis

3. Tentukan lingkup batasan Fault Tree Analysis

4. Periksa sistem untuk mengerti bagaimana berbagai elemen berhubungan satu dengan yang lain untuk kejadian yang paling atas (puncak)

5. Membangun Fault Tree Analysis

6. Evaluasi Fault Tree Analysis untuk mengidentifikasi cara menghilangkan kejadian yang mengarah kepada kegagalan

7. Menafsirkan dan menyajikan hasil

3.7.1. Kerangka Fault Tree

Kerangka fault tree harus menjadi hasil dari penggabungan beberapa spesialis yang memahami realisasi dari sistem mulai dari perancang sampai operator yang menjalankan sistem. Kerangka dimulai dari pendefinisian kejadian yang tidak diinginkan, yang disebut top event.

Kejadian ini diselesaikan dalam bentuk intermediate event. Intermediate event ini terus dikembangkan hingga tidak ditemukan lagi solusi baru atau event ini tidak bisa dinilai lagi, kemungkinan terakhir ini digunakan kedalam data kuantitatif seperti probabilitas final event yang disebut basic event. Pendekatan umum untuk kerangka sitematis dari FT terdiri dari tiga fase yaitu preliminary analysis, spesifikasi dan konstruksi.

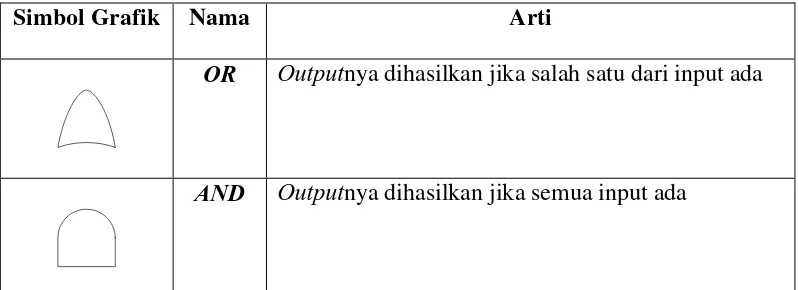

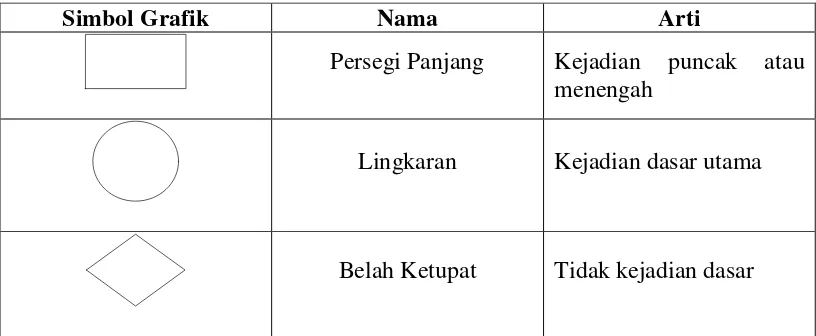

Fault tree analysis (FTA) menggunakan dua tipe simbol yaitu:

1. Simbol-simbol utama dan simbol khusus dari fault tree analysis (FTA) yang dapat dilihat pada Tabel 3.1. dan Tabel 3.2.

2. Simbol-simbol event dapat dilihat pada Tabel 3.3.

Tabel 3.1. Simbol-simbol Utama dari Fault Tree Analysis (FTA)

Simbol Grafik Nama Arti

OR Outputnya dihasilkan jika salah satu dari input ada

Tabel 3.2. Simbol-simbol Khusus dari Fault Tree Analysis (FTA)

K-out-of-n combination Outputnya dihasilkan jika

input K keluar dari n ada

Tabel 3.3. Simbol-simbol Events dari Fault Tree Analysis (FTA)

Simbol Grafik Nama Arti

Persegi Panjang Kejadian puncak atau menengah

Lingkaran Kejadian dasar utama

Tabel 3.3. Simbol-simbol Events dari Fault Tree Analysis (FTA) dari system kompleks, melihat keberagaman dari berbagai ilmu terkait yang penting (fisika, kimia, elektronik, rekayasa pengendalian otomatis, ilmu computer). Pengetahuan vertikal karena akurasi dari representasi kejadian yang tidak diinginkan, yang didefinisikan pada level dalam system melalui FT, tergantung pada definisi peresisi dari hubungan logis diantara komponen yang berbeda dari system serta model kegagalan.

yang disebut basic event. Pendekatan umum untuk kerangka sitematis dari FT terdiri dari tiga fase yaitu preliminary analysis, spesifikasi dan konstruksi.

3.7.3. Cut Set Method

Cut set method menurut P.L. Clemens, 2002 adalah kombinasi pembentukan pohon kesalahan yang mana bila semua terjadi akan menyebabkan peristiwa puncak. Cut set digunakan untuk mengevaluasi diagram pohon kesalahan dan diperoleh dengan menggambarkan garis melalui blok dalam sistem untuk menunjukkan jumlah minimum blok gagal yang menyebabkan seluruh sistem gagal. Sebagai contoh bisa dilihat pada Gambar 3.5. Struktur Cut Set yang bersumber dari Nikolaus Limnios.

Gambar 3.5. Contoh Struktur Cut Set

set. Minimal cut set ini adalah kombinasi peristiwa yang paling kecil yang membawa peristiwa yang sangat tidak diinginkan. Jika satu dari peristiwa-peristiwa dalam minimal cut set tidak terjadi, maka peristiwa puncak atau peristiwa yang tidak diinginkan tidak akan terjadi. Dengan kata lain minimal cut set merupakan akar penyebab yang paling terkecil berpotensial menyebabkan kecacatan (peristiwa puncak).

Suatu pohon kesalahan berisi batasan minimal cut set yaitu:

1. Minimal cut set menunjukan kegagalan tunggal memproduksi peristiwa yang tidak diinginkan (top event).

2. Minimal cut set menunjukkan kegagalan ganda yang mana jika kejadian terjadi secara simultan atau bersamaan dan menyebabkan peristiwa tidak diinginkan.

Beberapa langkah membentuk cut set yaitu:

1. Semua unsur-unsur pohon diabaikan kecuali pembentukan dasar.

2. Permulaan dengan seketika dibawah puncak, menugaskan masing-masing gerbang dan pembentukan penyebab dasar.

3. Peristiwa puncak mengarah ke bawah membangun matrik menggunakan nomor dan huruf. Huruf mewakili gerbang peristiwa puncak menjadi masukan matriks awal. Sebagai konstruksi maju:

a. Nomor untuk masing-masing gerbang AND dengan nomor untuk semua gerbang yang disebut masukan. Secara horizontal dalam matriks berbisnis. b. Nomor-nomor untuk masing-masing gerbang OR dipindahkan dengan

kolom. Masing-masing gerbang OR dibentuk baris berganti harus pada berisi semua masukan lain diberi sinduk asli.

4. Hasil matris akhir, hanya menghasilkan angka-angka mewakili pembentukan. Masing-masing baris dan matriks ini adalah cut set Boolean dengan pemeriksaan, menghapuskan baris manapun yang berisi semua unsur-unsur yang ditemukan dalam baris lebih sedikit. Unsur-unsur berlebihan dihapuskan didalam baris dan baris lain. Baris yang sisanya adalah minimal cut set. Contoh Pembentukan Cut Set yang bersumber dari Nikolaos Limnios dapat dilihat pada Gambar 3.6.

3.7.4. Aplikasi Boolean Algebra pada FTA

Simbol gerbang OR yang merupakan penyatuan peristiwa. Gerbang OR untuk Boolean disimbolkan dengan "+." Misalnya, gerbang OR dengan dua peristiwa input dirumuskan dengan Q = A + B. Salah satu peristiwa A atau B, atau keduanya harus terjadi agar Q terjadi.

Simbol pohon kesalahan untuk gerbang-AND yang mewakili perpotongan peristiwa. Gerbang-AND untuk Boolean yang disimbolkan dengan "•." Semua peristiwa masukan melekat pada AND-gate harus ada agar top event (kejadian puncak) terjadi. Untuk dua peristiwa melekat gerbang AND dirumuskan dengan Q = A • B.

3.8. Desain Eksperimen Dengan Metode Taguchi8

Metode taguchi merupakan suatu metodologi dalam bidang teknik yang bertujuan untuk memperbaiki kualitas produk dan proses dalam waktu yang bersamaan menekan biaya dan sumber daya seminimal mungkin. Metode taguchi berupaya mencapai sasaran itu dengan menjadikan produk atau proses “tidak sensitif” terhadap berbagai faktor misalnya material, perlengkapan manufaktur, tenaga kerja manusia, dan kondisi-kondisi operasional. Pada umumnya desain eksperimen Taguchi dibagi menjadi 3 tahap utama, yakni:

3.8.1. Tahap Perencanaan Eksperimen

Perencanaan eksperimen merupakan tahap perumusan masalah, penetapan tujuan eksperimen, penentuan variabel tak bebas, identifikasi faktor-faktor (variabel bebas), pemisahan faktor kontrol dan faktor gangguan, penentuan jumlah level dan nilai level faktor, letak dalam kolom interaksi, perhitungan derajad kebebasan, dan pemilihan matriks ortogonal.

1. Langkah pertama adalah merumuskan/mendefenisikan masalah atau fokus yang akan diselidiki dalam eksperimen.

2. Tujuan yang melandasi eksperimen harus dapat menjawab apa yang telah dinyatakan pada perumusan masalah, yaitu mencari sebab yang menjadi akibat pada masalah yang kita amati.

3. Dalam merencanakan suatu eksperimen harus dipilih dan ditentukan dengan jelas variabel tak bebas mana yang akan diselidiki. Dalam eksperimen taguchi variabel tak bebas adalah karakteristik kualitas yang terdiri dari tiga ketegori, yaitu karakteristik yang dapat diukur contohnya temperatur, berat, tekanan, dan lain-lain. Karakteristik atribut contohnya retak, jelek, baik, dan lain-lain. Karakteristik dinamik merupakan fungsi representasi dari proses yang diamati. Proses yang diamati digambarkan sebagai signal dan output digambarkan sebagai hasil dari signal. Sebagai contoh adalah sistem transmisi otomatis dengan input putaran mesin dan output adalah perubahan getar. 4. Identifikasi Variabel bebas (faktor) adalah variabel yang perubahannya tidak

bersangkutan. Beberapa metode yang dapat digunakan untuk mengidentifikasi faktor-faktor yang diteliti adalah brainstorming,flowchart dan diagram sebab-akibat. Diagram sebab akibat merupakan metode yang paling sering digunakan untuk mengidentifikasi penyebab-penyebab (faktor-faktor) potensial.

5. Faktor-faktor yang diamati terbagi atas faktor kontrol dan faktor gangguan. Dalam metode Taguchi keduanya perlu diidentifikasi dengan jelas sebab pengaruh antar kedua faktor tersebut berbeda. Faktor kontrol adalah faktor yang nilainya dapat diatur atau dikendalikan dan faktor gangguan adalah faktor yang tidak bisa diatur atau bila diatur akan membutuhkan biaya yang tinggi.

6. Pemilihan jumlah level penting artinya untuk ketelitian hasil eksperimen dan ongkos pelaksanaan eksperimen. Makin banyak level yang diteliti maka hasil eksperimen akan lebih teliti karena data yang diperoleh lebih banyak. Tetapi banyaknya level akan meningkatkan jumlah pengamatan sehingga menaikkan ongkos eksperimen.

7. Perhitungan derajad kebebasan

Penghitungan derajad kebebasan dilakukan untuk menghitung jumlah minimum eksperimen yang harus dilakukan untuk menyelidiki faktor yang diamati. Bentuk umum persamaan umum dari derajad kebebasan matrik ortogonal (Ortognal Array), (Voa), dalam menentukan jumlah eksperimen

yang akan diamati adalah sebagai berikut:

Keterangan:

Voa = Derajad kebebasan matrik ortogonal

Derajat kebebasan faktor dan level (Vlf) untuk menghitung jumlah level yang

harus diuji atau diadakan pengamatan pada sebuah faktor, bentuk persamaanya adalah sebagai berikut:

Vlf = banyaknya eksperimen – 1

Keterangan:

Vlf = Derajat kebebasan faktor dan level

Untuk mengetahui derajad kebebasan dari sebuah matriks eksperimen atau total derajat kebebasan adalah:

Total Vlf = (banyaknya faktor) x (Vlf)

Keterangan:

Vlf = Derajat kebebasan faktor dan level

8. Pemilihan matriks ortogonal

dilakukan dan terhadap matrik ortogonal pada level tertentu dengan menggunakan rumus sebagai berikut:

Derajad kebebasan = (banyaknya faktor) x (banyaknya level – 1)

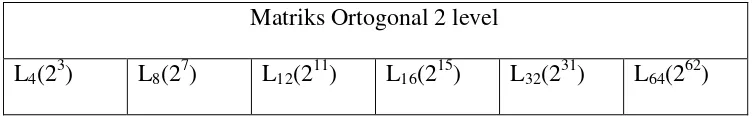

Matriks ortogonal standar dengan 2 level mempunyai beberapa pilihan matriks ortogonal seperti dalam Tabel 3.4.

Tabel 3.4. Matriks Ortogonal Standar dengan 2 Level

Matriks Ortogonal 2 level

L4(23) L8(27) L12(211) L16(215) L32(231) L64(262)

Sumber: Soejanto Irwan, Desain Eksperimen dengan metode Taguchi

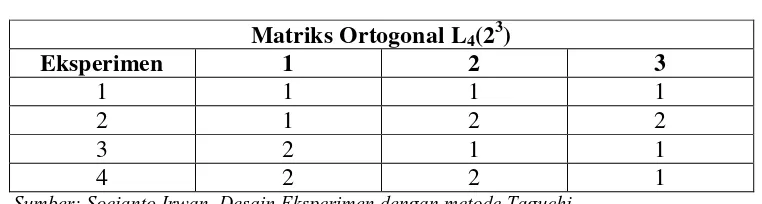

Dasar untuk mendesai eksperimen dengan menggunakan metodologi Taguchi adalah matriks ortogonal. Ortogonalitas berarti keseimbangan yang tidak bercampur. Pada Tabel 3.5, level 1 terjadi empat kali, dan level 2 terjadi empat kali juga.

Matriks ortogonal L8(27) dapat dilihat pada Tabel 3.5. Tabel 3.5. Matriks Ortogonal L8(27)

dengan perhitungan derajad kebebasan pada eksperimen.

9. Penempatan kolom untuk faktor dan interaksi ke dalam matriks ortogonal Taguchi menyatakan grafik linier dan tabel Triangular untuk memudahkan peletakan faktor dan interaksi untuk setiap matriks ortogonal.

a. Grafik linier

Gambar 3.8. Grafik linier L8(27)

Pelaksanaan eksperimen meliputi penentuan jumlah replikasi eksperimen dan randomisasi pelaksanaan eksperimen.

1. Jumlah replikasi9

Replikasi dapat dilakukan sebanyak faktor noise yang ada ataupun dapat dilakukan dengan memasukkan faktor noise yang diidentifikasi ke dalam outerarray.

2. Randomisasi10

Pengaruh faktor-faktor yang tidak diketahui diperkecil dengan menyebarkan pengaruh tersebut selama eksperimen melalui randomisasi (pengacakan) urutan percobaan. Pengacakan dapat dilakukan dengan 3 cara yaitu:

a. Acak lengkap

9

Ross. Phillips .Taguchi Techniques for Quality Engineering ( Singapore, McGraww-Hill Book Co, 1988) hal 51

10

Pengacakan dilakukan untuk setiap replikasi percobaan. b. Pengulangan sederhana

Setiap percobaan memiliki kesempatan yang sama untuk dipilih sebagai percobaan pertama, tetapi sekali percobaan tersebut terpilih maka percobaan dilakukan untuk seluruh replikasi yang dimilikinya.

c. Acak lengkap dengan pengelompokan

Pengacakan dilakukan dengan mempertimbangkan perubahan seting faktor tersebut apabila terdapat faktor yang sangat sulit ataupun mahal bila dilakukan perubahan.

Pelaksanaan eksperimen taguchi adalah melakukan pengerjaan berdasarkan seting faktor pada matriks ortogonal dengan jumlah eksperimen sesuai jumlah replikasi dan urutan seperti pada randomisasi.

3.8.3. Tahap Analisa

Pada analisis dilakukan pengumpulan dan pengolahan data yang meliputi pengumpulan data, pengaturan data, perhitungan serta penyajian data dalam matriks orthogonal yang dipilih.

1. Analisis varians taguchi

ditentukan.

Analisis varians untuk suatu matriks ortogonal dilakukan berdasarkan perhitungan jumlah kuadrat untuk masing-masing kolom. Untuk analisis varians dua arah adalah data eksperimen yang terdiri dari dua faktor atau lebih dan dua

Dengan cara yang sama, jumlah kuadrat interaksi AxB sebagai berikut:

A = Faktor A B = Faktor B

B1,B2 = Faktor B pada level 1 dan 2

n1,n2 = Jumlah percobaan pada level 1 dan 2 d. SSe– Jumlah kuadrat error.

Hasil analisis varians tidak membuktikan adanya perbedaan perlakuan dan pengaruh faktor dalam percobaan, pembuktian ini dilakukan dengan uji hipotesa F. Uji hipotesa F dilakukan dengan cara membandingkan variasi yang disebabkan masing-masing faktor dan variansi error. Variansi error adalah variansi setiap individu dalam pengamatan yang timbul karena faktor-faktor yang tidak dapat dikendalikan. Dalam hal ini:

Fsumber=

variansi karena perlakuan+variansi karena error variansi karena error

tertentu dengan derajad kebebasan ((k-1).(N-k)). Dimana k adalah jumlah level suatu faktor dan N adalah jumlah total perlakuan.

Hipotesa pengujian dalam suatu percobaan adalah:

Ho : tidak ada pengaruh perlakuan, sehingga μ1 = μ2 = … = μj = μk

Hi : ada pengaruh perlakuan, sehingga sedikit ada satu μ1yang tidak sama.

Apabila nilai F test lebih kecil nilai Ftabel (Fhitung <Ftabel), maka hipotesa (Ho) diterima atau berarti tidak ada perlakuan.Namun jika nilai F test lebih besar dari nilai Ftabel (Fhitung > Ftabel), maka hipotesa (Ho) ditolak dan berarti ada perbedaan perlakuan. Berdasarkan tahapan perhitungan analisis varians untuk taguchi maka dapat disusun tabel analisis varians untuk taguchi. 3. Strategi pooling up

Strategi pooling up dirancang taguchi untuk mengestimasi varians error pada analisis varians. Sehingga estimasi yang dihasilkan akan lebih baik, karena startegi ini akan mengakumulasi beberapa varians error dari beberapa faktor yang kurang berarti.

4. Rasio S/N

Rasio S/N ( Signal-To-Noise ) digunakan untuk memilih faktor-faktor yang memiliki kontribusi pada pengurangan variasi suatu respon. Rasio S/N merupakan rancangan untuk transformasi pengulangan data kedalam suatu nilai yang merupakan ukuran variasi yang timbul. Rasio S/N terdiri dari beberapa tipe karakteristik kualitas, yaitu:

a. Semakin kecil, semakin baik

semakin kecil (mendekati nol dalah yang diinginkan). MSD = N2

S/N = -10 log10 (MSD)

Keterangan:

MSD = Mean Square Deviation (nilai target karakteristik) ke n N = Rata-rata reject

b. Tertuju pada nilai tertentu

Karakteristik kualitas dengan nilai atau target tidak nol dan terbatas. Atau dengan kata lain nilai yang mendekati suatu nilai ditentukan adalah yang terbaik.

c. Semakin besar, semakin baik

Karakteristik kualitas dengan rentang nilai tak terbatas dan nonnegative. Nilai semakin besar adalah semakin diinginkan

3.8.4. Intrepretasi Hasil Eksperimen

Interpretasi hasil eksperimen delakukan dengan menghitung persen kontribusi dan interval kepercayaan.

1. Persen kontribusi

Persen kontribusi merupakan fungsi jumlah kuadrat untuk masing-masing item yang signifikan.Persen kontribusi mengindikasikan kekuatan relatife dari suatu faktor dan/atau interaksi dalam mengurangi variasi.

SA = jumlah kuadrat deviasi dari target

ρA = persentase dari jumlah kuadrat A yang sesungguhnya terhadap

jumlah kuadrat total

SA’= jumlah kuadrat sesungguhnya dari faktor A St = jumlah kuadrat total

Persen kontribusi dari semua sumber (termasuk error) berjumlah 100%. 2. Interval kepercayaan

memperjelas perkiraan

Ada tiga kasus dimana kita perlu menghitung interval kepercayaan: a. Interval kepercayaan untuk level faktor

V2 =Derajat kebebasan untuk penyebut yang berhubungan

dengan derajad kebebasan dari variansi pooled error Ve =Variansi pooled error

N =Jumlah pengamatan yang digunakan untuk menghitung rata-rata (mean)

Sehingga jika rata-rata sesungguhnya adalah µ 1, maka: µ 1 = ̅1 ± CI...(1)

̅1 – CI ≤ µ 1 ≤ ̅1 + CI...(2)

Keterangan:

̅1 = interval kepercayaan

b. Interval kepercayaan untuk Perkiraan rata-rata

Perhitungan interval kepercayaan untuk perkiraan rata-rata proses optimum adalah sebagai berikut:

V2 =Derajat kebebasan untuk penyebut yang berhubungan

dengan derajad kebebasan dari variansi pooled error Ve =Variansi pooled error

neff= jumlah total eksperimen

jumlah derajad kebebasan dalam perkiraan rata-rata

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT Flora Rimba Tani Jl. Industri No. 32 Tanjung Morawa. yang bergerak di bidang produksi Kayu. Penelitian dilaksanakan pada bulan April 2016 sampai selesai.

4.2. Objek Penelitian

Objek penelitian yaitu kualitas produk kayu olahan di PT. Flora Rimba Tani.

4.3. Jenis Penelitian

Jenis penelitian yang digunakan adalah jenis penelitian deskriptif (descriptive research). Penelitian deskriptif adalah suatu jenis penelitian yang bertujuan untuk mendeskripsikan secara sistematik dan faktual (Sukaria, 2011).

4.4. Variabel Penelitian

4.4.1. Variabel Dependen

Variabel dependen adalah variabel yang nilai atau valuenya dipengaruhi atau ditentukan oleh nilai variabel lain. Variabel dependen dalam penelitian ini adalah kualitas produk kayu.

4.4.2. Variebel Independen

Variabel independen adalah variabel yang mempengaruhi variabel dependen baik secara positif maupun negatif. Variabel independen dalam penelitian ini adalah:

a. Temperatur cade room untuk mengatur kadar air kayu sehingga diperoleh kadar air yang standard untuk diolah

b. Lama pengeringan yaitu lama waktu untuk mengeringkan kayu

c. Kecepatan motor untuk menghaluskan satu sisi dari sisi lain pada kayu

4.5. Kerangka Konseptual

Gambar 4.1. Kerangka Konseptual Penelitian

4.6. Metodologi Penelitian

Gambar 4.2. Blok Diagram Proses Penelitian

4.7. Pengumpulan Data

1. Data primer

Data primer adalah data yang langsung didapatkan dari hasil observasi pada bagian lantai produksi dan wawancara langsung operator dan pembimbing lapangan. Data primer yang dibutuhkan peneliti adalah:

a. Data penyebab kecacatan hasil brainstorming

Hasil brainstorming yang digunakan pada penelitian ini dibagikan kepada beberapa operator yang terlibat dalam proses produksi.

b. Data kecacatan produk menggunakan check sheet c. Data hasil eksperimen

2. Data sekunder

Data sekunder dikumpulkan dari dokumen perusahaan berdasarkan dokumentasi perusahaan dan wawancara langsung dengan pihak perusahaan yang berhubungan dengan penelitian yang dilaksanakan.

Adapun data sekunder meliputi: a. Urutan proses produksi b. Cara kerja mesin kayu

c. Data jumlah produk cacat dari dokumentasi perusahaan d. Sejarah perusahaan dan struktur organisasi

4.8. Metode Pengolahan Data

4.8.1. Fault Tree Analysis (FTA)

1. Mengidentifikasi tujuan untuk Fault Tree Analysis

2. Tentukan kejadian paling atas (top event) yaitu kejadian yang sering terjadi dari Fault Tree Analysis

3. Tentukan lingkup batasan Fault Tree Analysis

4. Periksa sistem untuk mengerti bagaimana berbagai elemen berhubungan satu dengan yang lain untuk kejadian yang paling atas (puncak)

5. Membangun Fault Tree Analysis

6. Evaluasi Fault Tree Analysis untuk mengidentifikasi cara menghilangkan kejadian yang mengarah kepada kegagalan

7. Menafsirkan dan menyajikan hasil

4.8.2. Metode Taguchi

Metode pengolahan data dalam desain eksperimen Taguchi mencakup tiga tahapan utama yaitu:

1. Tahap perencanaan eksperimen

a. Langkah pertama adalah merumuskan/mendefenisikan masalah atau fokus yang akan diselidiki dalam eksperimen.

b. Tentukan objek dari eksperimen

c. Pilih karekteristik kualitas dan sistem pengukuran

d. Pilih faktor yang dapat mempengaruhi karakteristik kualitas yang dipilih e. Identifikasi kontrol dan faktor error (noise)

f. Pilih level faktor

g. Pilih array orthogonal yang tepat

terpilih atau balik ke tahap 4

i. Tetapkan faktor untuk OA dan temukan interaksi j. Test hasil faktor pada OA

k. Analisis hasil uji coba ekperimental l. Konfirmasi hasil ekperimental 2. Tahap pelaksanaan eksperimen.

1. Jumlah replikasi. 2. Randomisasi. 3. Tahap analisa.

a. Analisis varians taguchi. b. Uji F

c. Strategi pooling up d. Rasio S/N

4. Interprestasi Hasil Eksperimen a. Persen Kontribusi

b. Interval Kepercayaan c. Eksperimen Konfirmasi

IdentifikasittujuantFTA

TentukantpuncaktmasalahtFTAtt

TentukantlingkuptFTA

PeriksatSistemtFTA

Selesai BanguntFTA

EvaluasitFTA Mulait

Tafsirkantdantsajikanthasilt

Gambar 4.3. Blok Diagram Prosedur Penelitian Metode FTA

4.9. Analisis Pemecahan Masalah

Pada bagian ini dilakukan analisis terhadap hasil pengolahan data dan dibandingkan dengan teori yang mendasari dan yang diterapkan perusahaan kemudian dievaluasi.

4.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

5.1.1. Data Produksi Cacat

Data yang dikumpulkan adalah data produksi kayu olahan pada periode bulan Agustus 2015 s/d Desemeber 2015. Data diperoleh melalui dokumentasi catatan perusahaan. Data produksi kayu olahan pada periode bulan Agustus 2015 s/d Desemeber 2015 dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Produksi Kayu Olahan Pada Periode Bulan Agustus 2015 s/d

Desemeber 2015

Rumus slovin yaitu: kerja. Kapasitas produksi yang dimiliki adalah 2 m3/jam. Dengan waktu kerja 8 jam kapasitas produksi/hari sebesar 16 m3. Untuk 1 m3 kayu menghasilkan 196

Jadi jumlah sampel yang dihitung sebesar 355 batang.

5.1.3. Data Hasil Brainstorming

Kartu brainstorming yang digunakan pada penelitian ini dibagikan kepada beberapa operator yang terlibat dalam proses produksi. Hasil dari brainstorming menunjukkan terjadinya kecacatan produk kayu olahan disebabkan karena pengaruh faktor manusia, material dan mesin. Ketiga penyebab kecacatan tersebut akan dirincikan pada cause effect diagram dan Fault Tree Analysis.

5.2. Pengolahan Data

Pengambilan sampel diambil setiap hari sebanyak 355 batang dari jumlah populasi dengan metode systematic sampling sebanyak 3136 batang.

5.2.1. Check Sheet

Pada lembar pemeriksaan (check sheet) dicatat jumlah kecacatan kayu olahan setiap hari. Lembar pemeriksaan kecacatan kayu olahan dapat dilihat pada Tabel 5.2.

Tabel 5.2. Check Sheet Jumlah Kecacatan Kayu Olahan

5.2.2. Diagram Pareto

Diagram pareto bertujuan untuk menunjukkan permasalahan yang paling dominan dan yang perlu segera diatasi. Urutan dalam pengerjaan diagram pareto adalah sebagai berikut :

Jumlah Kecacatan (Batang) 407 273 160

Gambar 5.1. Diagram Pareto Jenis Kecacatan Produk Kayu Olahan

Dari diagram pareto diatas dapat dilihat kecacatan terbesar produk adalah bengkok (48,5%) dan permukaan tidak rata (32,5%). Persentase kumulatif untuk kedua jenis cacat tersebut mencapai 81%. Nilai tersebut sesuai dengan aturan pareto 80:20. Prinsip dari diagram pareto 80:20 ditunjukkan untuk menganalisis 20% jenis kecacatan produk kayu yang menyebabkan kegagalan kualitas produk hingga 80%, yang artinya dengan memperbaiki 20% dari masalah kecacatan produk telah memperbaiki 80% kegagalan kualitas produk. Oleh sebab itu pilihan perbaikan kegagalan kualias produk dijatuhkan pada jenis kecacatan kayu berupa bengkok dan permukaan tidak rata.

5.2.3. Cause and Effect Diagram

Diagram sebab akibat / Fishbone Diagram digunakan untuk menganalisis faktor-faktor apa saja yang menjadi penyebab kecacatan produk. Faktor-faktor yang mempengaruhi dan menjadi penyebab kecacatan produk secara umum dapat digolongkan sebagai berikut :

a. Pekerja (Manusia) yaitu pekerja yang terlibat langsung dalam proses produksi. b. Bahan baku (Material) yaitu komponen-komponen dalam menghasilkan suatu

produk menjadi barang jadi.

c. Mesin (Machine) yaitu mesin-mesin dan berbagai peralatan yang digunakan selama proses produksi.

d. Metode (Method) yaitu instruksi atau perintah kerja yang harus diikuti dalam proses produksi.

Dari hasil brainstorming yang dilakukan dengan karyawan (operator, mandor) di lantai produksi maka dapat ditemukan akar permasalahan penyebab terjadinya kecacatan produk kayu bengkok dan kayu dengan permukaan yang tidak rata di PT. Putra Flora Rimba Tani. Berikut merupakan uraian masing-masing penyebab masalah:

1. Mesin

2. Manusia

Jika dieksplorasi dari aspek manusia, faktor-faktor yang dapat menyebabkan terjadinya kecacatan diantaranya adalah ketidakdisiplinan operator serta kurangnya pengalaman.

3. Material

Ditinjau dari segi material bahan, kecacatan untuk kayu bengkok terjadi karena kadar air tinggi

Ringkasan dari penyebab masalah kecacatan diatas dibuat ke dalam gambar fishbone yaitu pada gambar 5.2 dan 5.3.

Gambar 5.3. Diagram Sebab Akibat Kayu dengan Permukaan Tidak Rata

5.3. Fault Tree Analysis (FTA)

FTA digunakan untuk mengidentifikasi kemungkinan-kemungkinan penyebab kegagalan sistem dari beberapa kejadian.

5.3.1. Penentuan Puncak Masalah (Top Event)

Sebuah Top event merupakan elemen utama dalam kegagalan suatu sistem yang harus ditentukan terlebih dahulu dalam mengkonstruksikan FTA. Puncak masalah (top event) adalah kayu bengkok dan kayu dengan permukaan tidak rata.

5.3.2. Penentuan Ruang Lingkup Fault Tree Analysis (FTA)

5.3.3. Penentuan Aturan Dasar untuk Fault Tree Analysis

Periksa sistem untuk mengerti bagaimana elemen saling berhubungan antara satu dengan yang lain. Aturan dalam membuat FTA yaitu kejadian puncak dan bekerja ke arah bawah.

5.3.4. Pembuatan Fault Tree Analysis

5.3.4.1.Minimal Cut Set

Minimal cut set merupakan kumpulan dari basic event atau kombinasinya. Jika event terjadi secara bersama-sama maka secara pasti top level event akan terjadi. Dengan mengaplikasikan persamaan boolean pada Fault Tree Analysis maka akan diperoleh minimal cut set.

Pertama beri pemisalan pada tiap-tiap gerbang dan kejadian.

T = Produk Cacat G6 = Mesin tidak stabil

G1 = Bengkok G7 = Kadar air tinggi

G2 = Permukaan tidak rata P1 = Temperatur cade room

G3 = Mesin P2 = Lama pengeringan

G4 = Material P3 = Cuaca

G5 = Kecepatan Motor P4 = Kelembaban udara

P5 = Kurang Pengalaman

P6 = Tidak Disiplin

Dengan persamaan ini dapat diketahui bahwa proporsi faktor kecacatan terbesar pada produksi kayu olahan di PT. Putra Flora Rima Tani adalah temperature cade room, lama pengeringan, cuaca, kelembaban udara, kecepatan motor, kurang pengalaman dan tidak disiplin.

5.4. Metode Taguchi

5.4.1. Penentuan Variabel Tidak Bebas

Penelitian ini menggunakan kualitas kayu olahan menjadi variabel tak bebas atau sebagai variabel responnya. Karakteristik yang digunakan yaitu smaller the better yang berarti semakin berkurang jumlah produk yang cacat, maka akan semakin baik pula kualitas dari produk kayu olahan tersebut.

5.4.2. Identifikasi Faktor-faktor

Variabel bebas (faktor) adalah variabel yang perubahannya tidak tergantung pada variabel lain. Pada tahap ini akan dipilih faktor-faktor mana saja yang akan diselidiki pengaruhnya terhadap variabel tidak bebas yang bersangkutan (kualitas produk kayu olahan). Faktor-faktor yang dianggap penting saja yang akan diselidiki. Dari hasil pengolahan fault tree analysis, terpilih faktor kecacatan terbesar. Faktor-faktor tersebut adalah:

5.4.3. Penentuan Jumlah Level dan Nilai Level Faktor

Banyaknya level yang dipilih dan nilainya tergantung pada pengetahuan terhadap proses atau produk. Level faktor yang digunakan dalam eksperimen berdasarkan observasi langsung pada departemen produksi yang berkaitan dengan batas-batas yang telah ditetapkan perusahaan. Data hasil penetapan level ini dapat dilihat pada Tabel 5.4.

Tabel 5.4. Penentuan Jumlah Level dan Nilai Level Faktor

Kode Faktor Kontrol Level 1 Level 2

5.4.5. Pemilihan Matriks Orthogonal

Penentuan matriks orthogonal yang sesuai tergantung dari nilai faktor dan interaksi yang diharapkan dan nilai level dari tiap-tiap faktor. Penentuan faktor dan level faktor telah dilakukan pada pembahasan sebelumnya, dimana penentuan faktor berdasarkan kombinasi buku panduan dan pengalaman kerja operator.Perhitungan derajat kebebasan pada penelitian ini, diperoleh sebesar 3 derajat kebebasan, dan masing-masing faktor memiliki 2 level. Maka pilihan matriks orthogonal yang dipilih adalah yang mempunyai derajad kebebasan lebih besar atau sama dengan total derajat kebebasan dalam eksperimen ini. Penentuan matriks orthogonal adalah sebagai berikut:

La(bc)

Keterangan,

a = Banyaknya baris atau eksperimen b = Banyaknya level

c = Banyaknya faktor

Kesimpulan berdasarkan rumus diatas, penggunaan matriks orthogonal yang dilakukan adalah L8(23), dimana jumlah eksperimen yang akan dilakukan

Tabel 5.5. Matriks Orthogonal Array (OA)

5.4.6. Penempatan Kolom untuk Faktor dan Interaksi ke dalam Matriks

Orthogonal

Penelitian ini menggunakan 3 faktor yaitu A, B, dan C dan memiliki 2 level serta memiliki 3 derajat kebebasan dengan menggunakan matriks orthogonal L8(23). Dengan demikian penelitian ini memiliki grafik linier seperti pada Gambar

5.6.

Gambar 5.6. Grafik Linier L8 (23)

Tabel 5.6. Penempatan Faktor pada Kolom Orthogonal Array

Hasil percobaan yang dilakukan sesuai tabel orthogonal array dengan masing-masing faktor dapat dilihat pada Tabel 5.7.dan Tabel 5.8.

Tabel 5.7. Data Percobaan Terhadap Kualitas Kayu Olahan

Untuk mengidentifikasi pengaruh level dari faktor terhadap kualitas produk Kayu Olahan maka dilakukan perhitungan nilai rata-rata tiap level dengan rumus:

Keterangan: pengaruh faktor produk Kayu Olahan dapat dilihat pada Tabel 5.8.

Tabel 5.8. Respon Rata-rata dari Pengaruh Faktor Produk Kayu Olahan

A B C

5.4.15. Perhitungan Interval Kepercayaan

Faktor-faktor yang berpengaruh secara signifikan terhadap kualitas produk Kayu Olahan yang optimum yaitu: Faktor A level 2, faktor B level 1, dan faktor C level 1 sehingga model persamaan rata-rata kualitas produk Kayu Olahan menurut Glen Stuart Peace adalah sebagai berikut:

μprediksi = + ( level 2 – ) + ( level 1 – ) + ( level 1 – )

dimana, = rata-rata jumlah cacat

level 2 = respon rata-rata dari pengaruh faktor A level 1 = respon rata-rata dari pengaruh faktor B level 1 = respon rata-rata dari pengaruh faktor C

μprediksi = 5,125 + (4,625 – 5,125 ) + (4,875 – 5,125 ) + (5,000 – 5,125 )

= 4,125

Interval kepercayaan rata-rata pada tingkat kepercayaan 95% menurut Irwan Soejanto adalah sebagai berikut:1

Diketahui : F(0,05;1;6) = 5,99 dan MSe = 0,229

neff =

= ( ! )= % = 4

1

Selang kepercayaan prediksi optimal yaitu :

Cl = ±()(*,*,; ;%)./0 . 122

= ±(5,99.0,229. = ±√0,343 = ±0,586

μprediksi – Cl ≤ μprediksi ≤ μprediksi + Cl

4,125– 0,586 ≤ 4,125 ≤ 4,125+ 0,586 3,539 ≤ 4,125 ≤ 4,711

5.4.16. Perhitungan Interval Kepercayaan SNR

Faktor-faktor yang berpengaruh secara signifikan terhadap kualitas produk kayu olahan yang optimum yaitu faktor A level 2, faktor B level 1, dan faktor C level 1. Model persamaan SNR kualitas produk kayu olahan menurut Glen Stuart Peace adalah sebagai berikut:

09: = ;< + ( ̅ > ! - ;<) + ( < > - ;<) + ( ̅ > - ;<)

Keterangan:

;< = Rata-rata SNR

̅ > ! = Respon SNR dari pengaruh faktor A pada level 2 < > = Respon SNR dari pengaruh faktor B pada level 2 ̅ > = Respon SNR dari pengaruh faktor C pada level 1 09: = ;< + ( ̅ > ! - ;<) + ( > - ;<) + ( ̅ > - ;<)

= -14,111+ ((-13,244)-( -14,111)) + ((-13,662)-( -14,111))+ ((-13,869)-( -14,111))

Interval kepercayaan SNR pada tingkat kepercayaan 95% menurut Irwan

Eksperimen konfirmasi dilakukan berdasarkan hasil dari eksperimen sebelumnya. Eksperimen ini bertujuan untuk membuktikan parameter optimum

2

yang dilihat dari nilai SNR terbesar. Parameter optimum dapat dilihat di tabel

09: ? - CI ≤ 09: ? ≤ 09: ? + CI

-9,897 – 0,717 -9,897 ≤ -9,897 + 0,717 -10,614 -9,897 ≤ -9,180

Hasil interpretasi perhitungan jumlah kayu olahan yang cacat dapat dilihat pada Tabel 5.16.

Tabel 5.16. Interpretasi Hasil Perhitungan Jumlah Kayu Olahan yang Cacat

Respon (Jumlah kayu olahan cacat) Prediksi Optimasi

Eksperimen Taguchi Rata-rata (µ) 4,125 3,539 ± 4,711

Respon (Jumlah kayu olahan cacat) Prediksi Optimasi

Eksperimen Konfirmasi Rata-rata (µ) 3,125 2,408 ± 3,842

6.1. Analisis Fault Tree Analysis (FTA)

Diagram pareto kecacatan produk kayu olahan dibuat dengan cara menghitung persen kumulatif dari masing-masing jenis kecacatan. Diagram pareto untuk jenis kecacatan produk kayu olahandapat dilihat pada Gambar 6.1.

Jumlah Kecacatan (Batang) 407 273 160

Gambar 6.1. Diagram Pareto Jenis Kecacatan Produk Kayu Olahan

Berdasarkan diagram pareto, dua jenis kecacatan yang perlu diperhatikan adalah bengkok dan permukaan tidak rata kemudian dibentuklah diagram sebab akibat untuk jenis kecacatan tersebut. Mesin yang terlalu panas akibat suhu yang tidak stabil, lamanya pengeringan, kecepatan motor yang tidak optimal, dan kurangnya pengalaman operator membuat produk tidak maksimal sehingga terjadi produk cacat.

Metode fault tree analysis (FTA) digunakan untuk mengetahui jenis kecacatan dan penyebab yang dominan terhadap kualitas produk. Top event merupakan elemen utama dalam kegagalan suatu sistem yang harus ditentukan terlebih dahulu dalam mengkonstruksikan FTA. Puncak masalah adalah kecacatan kayu bengkok dan kayu dengan permukaan tidak rata. Kedua kecacatan tersebut kemudian dianalisis lebih rinci untuk penyebab terjadinya kecacatan. Melalui pengaplikasian aljabar boolean pada Fault Tree Analysis diperoleh minimal cut set dari penyebab terjadinya kecacatan yang terdiri dari 7 jenis basic event yaitu: P1 = Temperatur cade room

T = P1 +P2 + P3 + P4 + 2P5 + 2P6 + P7

T = (11,11%)P1 + (11,11%)P2 + (11,11%)P3 + (11,11%)P4 + (22,22%)P5 +

(22,22%)P6 + (11,11%)P7

Dengan persamaan ini dapat diketahui bahwa proporsi faktor kecacatan terbesar pada produksi kayu olahan di PT. Putra Flora Rima Tani adalah temperature cade room, lama pengeringan, kecepatan motor.

6.2. Analisis Metode Taguchi

Variabel yang terpilih sebagai faktor penyebab kecacatan dari hasil fault tree analysis (FTA) ialah temperatur cade room, lama pengeringan dan kecepatan motor. Berdasarkan perhitungan analisis varians rata-rata dan SNR faktor yang memiliki peringkat terendah adalah kecepatan motor, maka dilakukan pooling up dan perhitungan nilai F-ratio dan persen kontribusi setelah di pooling up. Perhitungan hasil persen kontribusi dapat dilihat pada Tabel 6.1.

Tabel 6.1. Persen Kontribusi

Sumber Dof SS MS SS' p(%)

A 1 2,000 2,000 1,771 45,699

B 1 0,500 0,500 0,271 6,989

Error 6 1,375 0,229 - -

Total 8 3,875 - - -

Faktor yang kurang berpengaruh signifikan terhadap kualitas kayu olahan secara rata-rata maupun SNR adalah lama pengeringan sebesar 6,989%.

Dari hasil pemilihan faktor dan level faktor yang berpengaruh signifikan terhadap kualitas produk baik secara rata-rata dan SNR adalah temperature cade room pada level 2 yaitu 80°C, lama pengeringan pada level 1 yaitu 18 hari, dan kecepatan motorpada level 1 yaitu 2420 rpm. Perhitungan eksperimen konfirmasi menggunakan faktor dan level faktor yang telah ditetapkan untuk menghasilkan kondisi optimal dan dilakukan sebanyak 8 kali percobaan dengan menghitung nilai rata-rata kayu olahan yang mengalamai kecacatan. Hasil perhitungan eksperimen konfirmasi dapat dilihat pada Tabel 6.2.

Tabel 6.2. Interpretasi Hasil Kualitas Kayu Olahan

Respon (Jumlah kayu olahan cacat) Prediksi Optimasi

Eksperimen Taguchi Rata-rata (µ) 4,125 3,539 ± 4,711

Respon (Jumlah kayu olahan cacat) Prediksi Prediksi

7.1. Kesimpulan

Setelah melakukan penelitian dan percobaan di PT. Putra Flora Rimba Tani terhadap karakteristik kualitas kayu olahan maka dapat diambil beberapa kesimpulan, yaitu:

1. Faktor penyebab kecacatan produk kayu olahan pada PT. Putra Flora Rimba Tani adalah temperatur cade room, lama pengeringan dan kecepatan motor. 2. Dari hasil perhitungan diperoleh kualitas produk kayu olahan terbaik didapat

dari kombinasi level faktor yakni:

a. temperature cade room pada level 2 = 80°C b. lama pengeringan pada level 1 = 18 jam c. kecepatan motor pada level 1 = 2420 rpm.

7.2. Saran

Saran yang dapat diberikan dalam penelitian ini yaitu:

1. Perusahaan disarankan dapat menerapkan metode FTA dan Taguchi untuk mengevaluasi produk cacat secara terus-menerus sehingga kualitas produk yang dihasilkan sesuai yang diinginkan.

2.1. Sejarah Perusahaan

PT. Flora Rimba Tanididirikan sekitar tahun 1987. Pemilik perusahaan ini adalah bapak Hendra. Perusahaan ini merupakan suatu bidang usaha yang bergerak dalam bidang usaha pengolahan bahan kayu batangan yang akan digunakan sebagai bahan baku dalam pembuatan mebel. Perusahaan ini awalnya menggunakan segala jenis kayu dalam produksi barang, tetapi akhirnya memutuskan untuk mengolah dua jenis bahan baku saja, yaitu kayu karet dan kayu jati. Sumber bahan baku berasal dari berbagai daerah penyedia kayu seperti Aceh, Galang dan daerah lainnya. PT. Flora Rimba Tani saat ini termasuk dalam 6 perusahaan kayu terbesar di Indonesia.

2.2. Ruang Lingkup Bidang Usaha

PT. Flora Rimba Tani ini bergerak di bidang manufaktur pengolahan kayu. Perusahaan ini melakukan penjualan produk ke daerah Aceh, Sumatera Utara, Sumatera Barat, Riau, Kepulauan Riau, Kalimantan, Nias, Jabodetabek dan Bali.

2.3. Lokasi Perusahaan

Proses produksi merupakan kegiatan untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan menggunakan faktor-faktor yang ada seperti tenaga kerja, mesin, bahan baku dan dana agar lebih bermanfaat bagi kebutuhan manusia. PT. Putra Flora Rimba Tani mempunyai sistem produksi Make to Order, dimana perusahaan membuat produk jika telah ada pesanan dari konsumen. Proses produksi meliputi standar mutu produk, bahan yang digunakan, uraian proses produksi, Block Diagram.

2.4.1. Standar Mutu Produk

Produk yang dihasilkan oleh PT. Flora Rimba Tani adalah kayu batangan yang akan menjadi bahan baku pembuatan furniture. PT. Flora Rimba Tani menerapkan beberapa standar produk yang dapat dilihat pada Tabel 2.1.

2.4.2.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan persentasenya terbesar dibandingkan bahan-bahan lainnya. Bahan baku yang digunakan dalam proses produksi produk kayu yang terdapat di PT. Flora Rimba Tani adalah kayu gelonggongan yang berjenis kayu karet ataupun kayu jati.

Standar mutu bahan baku spesimen kayu A adalah sebagai berikut: 1 Jumlah Lingkar Tahun (pcs) : 15

2 Diameter (cm) : 22 3 Berat jenis (gr/cm) : 0,68

4 Kelas Kuat : II

5 Kadar air : 13%

Standar mutu bahan baku spesimen kayu B adalah sebagai berikut: 1 Jumlah Lingkar Tahun (pcs) : 13

2 Diameter (cm) : 20 3 Berat jenis (gr/cm) : 0,66

4 Kelas Kuat : II

5 Kadar air : 13%

Standar mutu bahan baku spesimen kayu C adalah sebagai berikut: 1 Jumlah Lingkar Tahun (pcs) : 11

5 Kadar air : 14%

2.4.2.2. Bahan Tambahan

Bahan tambahan merupakan bahan yang digunakan untuk membantu proses produksi dan merupakan bahan yang bersifat esensial dalam membantu meningkatkan kualitas produk. Bahan ini merupakan bagian dari produk akhir. Bahan tambahan yang digunakan pada produk kayu ini adalah:

1. Plastik, yaitu bahan yang digunakan untuk proses packaging.

2. Boraks dan Boric, sebagai bahan untuk mencegah kayu diserang hama. 3. Lem, sebagai perekat part kayu.

4. Dempul, yaitu bahan yang digunakan untuk mendempul atau menambal permukaan kayu lapis yang cacat atau retak atau berlubang.

2.4.3. Uraian Proses

Proses pengolahan kayu di PT. Flora Rimba Tani dibagi atas proses pemotongan, proses pemberian obat, proses pengeringan, proses pengetaman, proses pemotongan menjadi bagian lebih kecil, proses perekatan, proses penyatuan, proses pengamplasan dan pengepakan.

Kayu karet yang berasal dari hutan dalam bentuk gelondongan dibersihkan permukaan dari kulitnya. Selanjutnya dipotong dengan menggunakan mesin sawmill.

2. Proses Pemberian Obat

Kayu yang telah dipotong kemudian diletakkan di troli dan dimasukkan ke dalam mesin vacuum untuk proses pemberian obat. Obat yang digunakan yaitu boraks dan boric yang dicampur dengan air dengan perbandingan 2 : 1. Campuran ini kemudian dimasukkan kedalam tabung mesin.

3. Proses Pengeringan