STUDI EKSPERIMENTAL PENGARUH VARIASI PUTARAN TERHADAP

BANTALAN UNIT UCP-204 DENGAN MENGGUNAKAN SINYAL VIBRASI

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

TOTO WIBOWO

100401008

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

Abstrak

Kerusakan atau keausan serta deformasi akan mengubah karakteristik dinamik sistem dan cenderung meningkatkan energi getaran. Untuk mengantisipasi kerusakan tersebut dilakukan kegiatan predictive maintenance yang akan menginvestigasi dan mendiagnosis kondisi dari setiap peralatan atau mesin, salah satunya adalah analisis getaran mesin (vibration monitoring). Setiap mesin pada umumnya memiliki suatu komponen seperti poros, roda gigi, pulley, bearing dan motor yang saling berhubungan antara yang satu dengan yang lainnya. Dalam hal ini peneliti menggunakan bearing rusak sebanyak 4bh, dengan jenis bantalan unit UCP-204 yang akan dianalisa sebagai eksperimen pada suatu konstruksi alat uji untuk mendeteksi kerusakan bearing. Pengukuran dilakukan dengan menggunakan Vibrometer laser ometron VQ-400-A-F dengan arah pengukuran aksial, vertikal dan horizontal. Hasil penelitian ini menunjukkan bahwa pada ke empat bearing rusak didapatkan amplitudo meningkat diatas putaran 900rpm-1200rpm. Sedangkan untuk mendeteksi kerusakan bearing digunakan software MATLAB 2012a, menghasilkan frekuensi domain untuk melihat jenis kerusakan bearing. Bearing 1 terjadi kerusakan BPFI dan BSF pada putaran 400rpm, dan kerusakan BSF pada Putaran 500rpm, 600rpm, 800rpm, 1100rpm, 1200rpm. Untuk bearing 2 terjadi kerusakan FTF pada putaran 400rpm, BSF pada putaran 900rpm, 1100rpm, 1200rpm, BPFI dan FTF pada putaran 500rpm. Untuk bearing 3 terjadi kerusakan FTF pada putaran 500rpm dan 800rpm, BSF pada putaran 600rpm, 900rpm, dan 1000rpm. Untuk bearing 4 terjadi kerusakan BSF pada Putaran 400rpm, BPFO pada putaran 500rpm dan FTF pada putaran 600rpm.

Abstract

Damage or wear and deformation will change the dynamic characteristics of the system and tends to increase the vibration energy. To anticipate the damage done predictive maintenance activities that will investigate and diagnose the condition of any equipment or machines, one of which is the analysis of machine vibration (vibration monitoring). Each engine generally has a component such as shafts, gears, pulleys, bearings and motors which are interconnected with each other. In this case the researchers used a damaged bearing as 4bh, with the type of pillow block UCP-204 which will be analyzed as an experiment in the construction of test equipment to detect bearing damage. Measurements were made using a laser Vibrometer ometron VQ-400-AF with axial measurement direction, vertical and horizontal. The results of this study showed that the four bearings is damaged obtained amplitude rises above 900rpm round-1200rpm. As for detecting damage to bearings used software MATLAB 2012a, resulted in the frequency domain to see what kind of damage the bearing. Bearing 1 damage BPFI and BSF at 400rpm round, and damage to the BSF in 500rpm, 600rpm, 800rpm, 1100rpm, 1200rpm. To bearing 2 damage FTF on 400rpm, 900rpm BSF, 1100rpm, 1200rpm, BPFI and FTF at 500rpm. To bearing 3 damage FTF at 500rpm and 800rpm, BSF 600rpm, 900rpm and 1000rpm. damage to bearing 4 BSF at 400rpm, 500rpm BPFO and FTF at 600rpm.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT, atas segala

karunia dan rahmat-Nya yang senantiasa diberikan kepada penulis sehingga

penulis dapat menyelesaikan Skripsi ini.

Skripsi ini merupakan salah satu persyaratan untuk memenuhi syarat guna

memperoleh gelar Sarjana Teknik (ST) Departemen Teknik Mesin Fakultas

Teknik Universitas Sumatera Utara. Adapun judul Skripsi ini adalah “Studi

Eksperimental Pengaruh Variasi Putaran Terhadap Bantalan Unit UCP-204

Dengan Menggunakan Sinyal Vibrasi”.

Selama penulisan laporan ini penulis banyak mendapat bimbingan dan

bantuan dari berbagai pihak. Oleh karena itu dalam kesempatan ini penulis

menyampaikan banyak terima kasih kepada :

1. Kedua Orang tua saya yang telah memberikan segala sesuatunya dengan

penuh ikhlas.

2. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri selaku dosen pembimbing yang

telah sabar dan banyak memberikan arahan, bimbingan, nasehat, dan

pelajaran berharga hingga Skripsi ini dapat terselesaikan.

3. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri dan Bapak Ir. M. Syahril Gultom,

MT, selaku Ketua dan Sekretaris Departemen Teknik Mesin Fakultas

Teknik Universitas Sumatera Utara.

4. Bapak Richard dan bapak sukendi selaku team research yang telah banyak

memberi bimbingan dan nasehat.

5. Seluruh Staff Pengajar pada Departemen Teknik Mesin Fakultas Teknik

Universitas Sumatera Utara yang telah memberikan pengetahuan kepada

penulis hingga akhir studi dan seluruh pegawai administrasi di

Departemen Teknik Mesin.

6. Saudara Purwatmo, Irwan Rosyadi, Yogi aldiansyah, Nazwir Fahmi,

Afrizal Nurfi, Jeffry Machmuriza dan teman-teman mahasiswa Mesin

telah banyak memberikan support dan sharing dalam penyelesaian skripsi ini.

Akhir kata semoga Skripsi ini dapat bermanfaat bagi kita semua dan dapat

dilanjutkan oleh rekan-rekan mahasiswa lain.

Medan, November 2014

Penulis

DAFTAR ISI

Halaman

KATA PENGANTAR ...i

DAFTAR ISI ...iii

DAFTAR TABEL ...vii

DAFTAR GAMBAR ...x

DAFTAR NOTASI ...xiv

BAB I PENDAHULUAN ...1

1.1. Latar Belakang ...1

1.2. Tujuan Penulisan ...2

1.3. Perumusan Masalah ...3

1.4. Manfaat Penulisan ...3

1.5. Batasan Masalah...3

1.6. Sistematika Penulisan ...4

BAB II TINJAUAN PUSTAKA ...5

2.1. Analisa Getaran ...5

2.1.1. Karakteristik Getaran ...6

2.1.2. Gerak Harmonik ...8

2.1.3. Gerak Periodik ...10

2.1.4. Getaran Bebas (Free Vibration) ...11

2.1.4.1. Free Vibration Tanpa Redaman ...13

2.1.4.2. Free Vibration Dengan Redaman ...14

2.1.5. Getaran Paksa (Force Vibration) ...16

2.1.5.1. Force Vibration Tanpa Redaman ...16

2.1.5.2. Force Vibration Dengan Redaman ...16

2.1.6. Pemilihan Parameter dan Tranducer ...18

2.1.7. Pemasangan Tranducer Pengukur Sinyal Getaran...18

2.1.8.1. Spektrum Frekuensi ...23

2.2. Bearing ...24

2.2.1. Nomenklatur Bearing ...24

2.2.2. Ciri Getaran Dinamik Akibat Kerusakan Bantalan ...26

2.3. Pengolahan Data Vibrasi ...27

2.3.1. Time Domain ...27

2.3.2. Frekuensi Domain...28

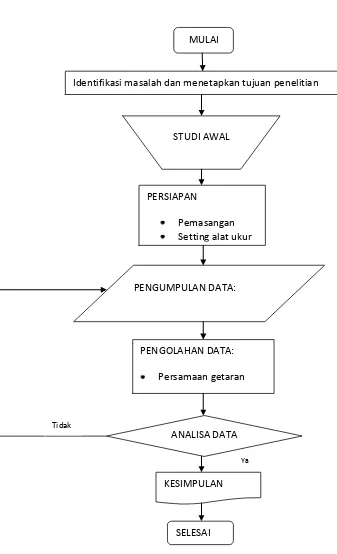

BAB III METODE PENELITIAN ...30

3.1. Tempat Penelitian...30

3.2. Bahan dan Alat ...30

3.2.1. Bahan ...30

3.2.2. Alat Yang Digunakan ...31

3.3. Metode Penelitian...37

3.4. Set Up Peralatan ...38

3.5. Variabel Yang Diamati ...39

3.6. Pengolahan Analisa Data ...40

3.7. Pelaksanaan Penelitian ...41

BAB IV ANALISA DAN PEMBAHASAN ...42

4.1. Pengukuran Bearing Baru ...42

4.1.1. Hasil Pengukuran Bearing Baru Pada Putaran 400rpm ...43

4.1.1.1. Simpangan Maksimum (Amplitudo) 400rpm ...55

4.1.2. Hasil Pengukuran Bearing Baru Pada Putaran 500rpm ...57

4.1.2.1. Simpangan Maksimum (Amplitudo) 500rpm ...57

4.1.3. Hasil Pengukuran Bearing Baru Pada Putaran 600rpm ...58

4.1.3.1. Simpangan Maksimum (Amplitudo) 600rpm ...59

4.1.4. Hasil Pengukuran Bearing Baru Pada Putaran 700rpm ...60

4.1.4.1. Simpangan Maksimum (Amplitudo) 700rpm ...60

4.1.6. Hasil Pengukuran Bearing Baru Pada Putaran 900rpm ...62

4.1.6.1. Simpangan Maksimum (Amplitudo) 900rpm ...62

4.1.7. Hasil Pengukuran Bearing Baru Pada Putaran 1000rpm ....63

4.1.7.1. Simpangan Maksimum (Amplitudo) 1000rpm ...63

4.1.8. Hasil Pengukuran Bearing Baru Pada Putaran 1100rpm ....64

4.1.8.1. Simpangan Maksimum (Amplitudo) 1100rpm ...64

4.1.9. Hasil Pengukuran Bearing Baru Pada Putaran 1200rpm ....65

4.1.9.1. Simpangan Maksimum (Amplitudo) 1200rpm ...65

4.2. Hubungan Putaran Dengan Amplitudo Bearing Baru ...67

4.3. Pengukuran Bearing Rusak ...68

4.3.1. Hasil Pengukuran Bearing Rusak Pada Putaran 400rpm....68

4.3.1.1. Simpangan Maksimum (Amplitudo) 400rpm ...79

4.3.2. Hasil Pengukuran Bearing Rusak Pada Putaran 500rpm....81

4.3.2.1. Simpangan Maksimum (Amplitudo) 500rpm ...81

4.3.3. Hasil Pengukuran Bearing Rusak Pada Putaran 600rpm....82

4.3.3.1. Simpangan Maksimum (Amplitudo) 600rpm ...82

4.3.4. Hasil Pengukuran Bearing Rusak Pada Putaran 700rpm....83

4.3.4.1. Simpangan Maksimum (Amplitudo) 700rpm ...83

4.3.5. Hasil Pengukuran Bearing Rusak Pada Putaran 800rpm....84

4.3.5.1. Simpangan Maksimum (Amplitudo) 800rpm ...84

4.3.6. Hasil Pengukuran Bearing Rusak Pada Putaran 900rpm....85

4.3.6.1. Simpangan Maksimum (Amplitudo) 900rpm ...85

4.3.7. Hasil Pengukuran Bearing Rusak Pada Putaran 1000rpm..86

4.3.7.1. Simpangan Maksimum (Amplitudo) 1000rpm ...87

4.3.8. Hasil Pengukuran Bearing Rusak Pada Putaran 1100rpm..88

4.3.8.1. Simpangan Maksimum (Amplitudo) 1100rpm ...88

4.3.9. Hasil Pengukuran Bearing Rusak Pada Putaran 1200rpm..89

4.3.9.1. Simpangan Maksimum (Amplitudo) 1200rpm ...89

4.4. Hubungan Putaran Dengan Amplitudo Bearing Rusak ...90

4.5. Persen Ralat Bearing Baru Dengan Bearing Rusak ...91

4.7. Deteksi Kerusakan Bearing...95

4.7.1. Bearing Rusak 1 ...95

4.7.2. Bearing Rusak 2 ...98

4.7.3. Bearing Rusak 3 ...101

4.7.4. Bearing Rusak 4 ...104

BAB V KESIMPULAN DAN SARAN ...108

5.1. Kesimpulan ...108

5.2. Saran ...110

DAFTAR PUSTAKA ...111

DAFTAR TABEL

Halaman

Tabel 2.1. Karakteristik dan satuan getaran ... 8

Tabel 2.2. Panduan pemilihan parameter yang akan diukur ... 18

Tabel 2.3. Kriteria zona evaluasi tingkat getaran tipikal ... 21

Tabel 3.1. Bahan penelitian ... 30

Tabel 4.1. Hasil pengukuran bearing baru putaran 400rpm pada arah aksial ... 43

Tabel 4.2. Hasil pengukuran bearing baru putaran 400rpm pada arah Horizontal ... 44

Tabel 4.3. Hasil pengukuran bearing baru putaran 400rpm pada arah Vertikal ... 45

Tabel 4.4. Hasil analisa aksial displacement ... 49

Tabel 4.5. Hasil analisa horizontal displacement ... 50

Tabel 4.6. Hasil analisa vertikal displacement ... 51

Tabel 4.7. Hasil analisa aksial acceleration ... 52

Tabel 4.8. Hasil analisa horizontal acceleration ... 53

Tabel 4.9. Hasil analisa vertikal acceleration ... 54

Tabel 4.10. Amplitudo displacement bearing baru putaran 400rpm ... 55

Tabel 4.11. Amplitudo velocity bearing baru putaran 400rpm ... 56

Tabel 4.12. Amplitudo Acceleration bearing baru putaran 400rpm ... 57

Tabel 4.13. Amplitudo displacement bearing baru putaran 500rpm ... 58

Tabel 4.14. Amplitudo velocity bearing baru putaran 500rpm ... 58

Tabel 4.15. Amplitudo acceleration bearing baru putaran 500rpm ... 58

Tabel 4.16. Amplitudo displacement bearing baru putaran 600rpm ... 59

Tabel 4.17. Amplitudo velocity bearing baru putaran 600rpm ... 59

Tabel 4.18. Amplitudo acceleration bearing baru putaran 600rpm ... 59

Tabel 4.19. Amplitudo displacement bearing baru putaran 700rpm ... 60

Tabel 4.20. Amplitudo velocity bearing baru putaran 700rpm ... 60

Tabel 4.22. Amplitudo displacement bearing baru putaran 800rpm ... 61

Tabel 4.23. Amplitudo velocity bearing baru putaran 800rpm ... 61

Tabel 4.24. Amplitudo acceleration bearing baru putaran 800rpm ... 62

Tabel 4.25. Amplitudo displacement bearing baru putaran 900rpm ... 62

Tabel 4.26. Amplitudo velocity bearing baru putaran 900rpm ... 62

Tabel 4.27. Amplitudo acceleration bearing baru putaran 900rpm ... 63

Tabel 4.28. Amplitudo displacement bearing baru putaran 1000rpm ... 63

Tabel 4.29. Amplitudo velocity bearing baru putaran 1000rpm ... 64

Tabel 4.30. Amplitudo acceleration bearing baru putaran 1000rpm ... 64

Tabel 4.31. Amplitudo displacement bearing baru putaran 1100rpm ... 64

Tabel 4.32. Amplitudo velocity bearing baru putaran 1100rpm ... 65

Tabel 4.33. Amplitudo acceleration bearing baru putaran 1100rpm ... 65

Tabel 4.34. Amplitudo displacement bearing baru putaran 1200rpm ... 65

Tabel 4.35. Amplitudo velocity bearing baru putaran 1200rpm ... 66

Tabel 4.36. Amplitudo acceleration bearing baru putaran 1200rpm ... 66

Tabel 4.37. Hubungan putaran dengan amplitudo bearing baru ... 67

Tabel 4.38. Hasil pengukuran variasi bearing rusak putaran 400rpm pada arah aksial... 68

Tabel 4.39. Hasil pengukuran variasi bearing rusak putaran 400rpm pada arah horizontal ... 69

Tabel 4.40. Hasil pengukuran variasi bearing rusak putaran 400rpm pada arah vertikal ... 70

Tabel 4.41. Hasil analisa aksial displacement ... 73

Tabel 4.42. Hasil analisa horizontal displacement ... 74

Tabel 4.43. Hasil analisa vertikal displacement ... 75

Tabel 4.44. Hasil analisa aksial acceleration ... 76

Tabel 4.45. Hasil analisa horizontal acceleration ... 77

Tabel 4.46. Hasil analisa vertikal acceleration ... 78

Tabel 4.47. Amplitudo displacement bearing rusak... 79

Tabel 4.48. Amplitudo velocity bearing rusak ... 80

Tabel 4.51. Amplitudo velocity bearing rusak putaran 500rpm ... 81

Tabel 4.52. Amplitudo acceleration bearing rusak putaran 500rpm ... 82

Tabel 4.53. Amplitudo displacement bearing rusak putaran 600rpm ... 82

Tabel 4.54. Amplitudo velocity bearing rusak putaran 600rpm ... 83

Tabel 4.55. Amplitudo acceleration bearing rusak putaran 600rpm ... 83

Tabel 4.56. Amplitudo displacement bearing rusak putaran 700rpm ... 83

Tabel 4.57. Amplitudo velocity bearing rusak putaran 700rpm ... 84

Tabel 4.58. Amplitudo acceleration bearing rusak putaran 700rpm ... 84

Tabel 4.59. Amplitudo displacement bearing rusak putaran 800rpm ... 84

Tabel 4.60. Amplitudo velocity bearing rusak putaran 800rpm ... 85

Tabel 4.61. Amplitudo displacement bearing rusak putaran 800rpm ... 85

Tabel 4.62. Amplitudo displacement bearing rusak putaran 900rpm ... 86

Tabel 4.63. Amplitudo velocity bearing rusak putaran 900rpm ... 86

Tabel 4.64. Amplitudo acceleration bearing rusak putaran 900rpm ... 86

Tabel 4.65. Amplitudo displacement bearing rusak putaran 1000rpm ... 87

Tabel 4.66. Amplitudo velocity bearing rusak putaran 1000rpm ... 87

Tabel 4.67. Amplitudo acceleration bearing rusak putaran 1000rpm ... 87

Tabel 4.68. Amplitudo displacement bearing rusak putaran 1100rpm ... 88

Tabel 4.69. Amplitudo velocity bearing rusak putaran 1100rpm ... 88

Tabel 4.70. Amplitudo displacement bearing rusak putaran 1100rpm ... 89

Tabel 4.71. Amplitudo displacement bearing rusak putaran 1200rpm ... 89

Tabel 4.72. Amplitudo velocity bearing rusak putaran 1200rpm ... 89

Tabel 4.73. Amplitudo displacement bearing rusak putaran 1200rpm ... 90

Tabel 4.74. Hubungan putaran dengan amplitudo bearing rusak ... 90

Tabel 4.75. Persen ralat bearing baru dengan bearing rusak... 93

DAFTAR GAMBAR

Halaman

Gambar 2.1. Sistem getaran sederhana ... 7

Gambar 2.2. Hubungan antara perpindahan, kecepatan dan percepatan getaran ... 7

... Gambar 2.3. Gerak periodik gelombang sinyal segi empat dan gelombang Pembentuknya dalam domain waktu ... 10

Gambar 2.4. Pegas Linier ... 12

Gambar 2.5. Benda Tegar ... 12

Gambar 2.6. Redaman ... 13

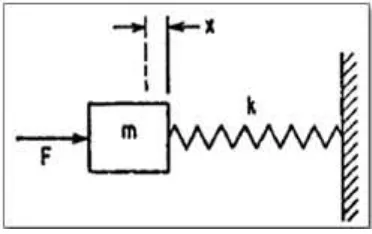

Gambar 2.7. Sistem 1 DOF Tanpa Redaman ... 13

Gambar 2.8. Sistem Pegas Massa dan Diagram Benda Bebas ... 14

Gambar 2.9. Sistem Teraksitasi Akibat Gaya Tanpa Redaman ... 16

Gambar 2.10. Sistem Teraksitasi Akibat Gaya dengan Redaman ... 16

Gambar 2.11. Ilustrasi Vibration Analyzer portabel dan data logger ... 19

Gambar 2.12. Kenaikan amplitudo sinyal getaran terhadap waktu ... 20

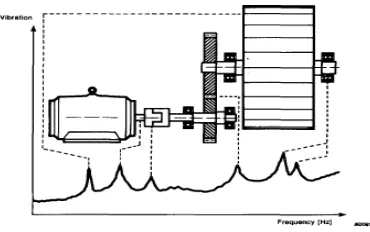

Gambar 2.13. Ilustrasi dari spektrum frekuensi sinyal yang berosilasi. ... 23

Gambar 2.14. Kegagalan pada elemen mesin akan memunculkan amplitudo pada frekuensi tertentu ... 24

Gambar 2.15. Spektrum frekuensi rolling element bearings... 24

Gambar 2.16. Nomenklatur bearing UCP-204 ... 25

Gambar 2.17. Komponen-komponen bantalan. ... 26

Gambar 2.18. Karakteristik Sinyal Statik dan Dinamik ... 28

Gambar 2.19. Hubungan Time Domain dengan Frekuesi Domain ... 29

Gambar 3.1. Konstruksi alat uji ... 31

Gambar 3.2. Vibrometer laser ometron VQ-400-A-F ... 32

Gambar 3.4. Probe Analog ... 33

Gambar 3.5. Tachometer ... 33

Gambar 3.6. Kabel USB... 34

Gambar 3.7. Power Supplay... 34

Gambar 3.8. Tripod ... 35

Gambar 3.9. Voltmeter ... 35

Gambar 3.10. Vernier calliper ... 36

Gambar 3.11. Kunci pas ... 36

Gambar 3.12. Kunci L ... 37

Gambar 3.13. Meteran... 37

Gambar 3.14. Rangkaian analisa pengukuran data ... 39

Gambar 3.15. Sinyal time domain... 40

Gambar 3.16. Diagram alir proses pelaksanaan ... 41

Gambar 4.1. Arah pengukuran ... 42

Gambar 4.2. Posisi bearing ... 42

Gambar 4.3. Grafik velocity vs Time pada putaran 400rpm pada arah aksial ... 43

Gambar 4.4. Grafik velocity vs Time pada putaran 400rpm pada arah Horizontal ... 44

Gambar 4.5. Grafik velocity vs Time pada putaran 400rpm pada arah vertikal ... 45

Gambar 4.6. Grafik Displacement vs Time arah aksial ... 50

Gambar 4.7. Grafik Displacement vs Time arah horizontal ... 51

Gambar 4.8. Grafik Displacement vs Time arah vertikal ... 52

Gambar 4.9. Grafik acceleration vs Time arah aksial ... 53

Gambar 4.10. Grafik acceleration vs Time arah horizontal ... 54

Gambar 4.11. Grafik acceleration vs Time arah vertikal ... 55

Gambar 4.12. Grafik amplitudo displacement bearing baru 400rpm... 56

Gambar 4.13. Grafik amplitudo velocity bearing baru 400rpm ... 56

Gambar 4.15. Grafik Hubungan putaran dengan amplitudo bearing baru ... 67

Gambar 4.16. Grafik velocity vs Time untuk variasi bearing putaran 400rpm pada arah aksial ... 69

Gambar 4.17. Grafik velocity vs Time untuk variasi bearing putaran 400rpm pada arah horizontal ... 70

Gambar 4.18. Grafik velocity vs Time untuk variasi bearing putaran 400rpm pada arah vertikal ... 71

Gambar 4.19. Grafik displacement vs Time pada arah aksial... 73

Gambar 4.20. Grafik displacement vs Time pada arah horizontal ... 74

Gambar 4.21. Grafik displacement vs Time pada arah vertikal ... 75

Gambar 4.22. Grafik acceleration vs Time pada arah aksial ... 76

Gambar 4.23. Grafik acceleration vs Time pada arah horizontal ... 77

Gambar 4.24. Grafik acceleration vs Time pada arah vertikal ... 78

Gambar 4.25. Grafik amplitudo displacement bearing rusak 400rpm ... 79

Gambar 4.26. Grafik amplitudo velocity bearing rusak 400rpm ... 80

Gambar 4.27. Grafik amplitudo acceleration bearing rusak 400rpm ... 81

Gambar 4.28. Grafik hubungan putaran dengan amplitudo bearing rusak ... 91

Gambar 4.29. Grafik frekuensi domain bearing rusak 1 putaran 400rpm ... 95

Gambar 4.30. Grafik frekuensi domain bearing rusak 1 putaran 500rpm ... 96

Gambar 4.31. Grafik frekuensi domain bearing rusak 1 putaran 600rpm ... 96

Gambar 4.32. Grafik frekuensi domain bearing rusak 1 putaran 700rpm ... 96

Gambar 4.33. Grafik frekuensi domain bearing rusak 1 putaran 800rpm ... 97

Gambar 4.34. Grafik frekuensi domain bearing rusak 1 putaran 900rpm ... 97

Gambar 4.35. Grafik frekuensi domain bearing rusak 1 putaran 1000rpm ... 97

Gambar 4.36. Grafik frekuensi domain bearing rusak 1 putaran 1100rpm ... 98

Gambar 4.37. Grafik frekuensi domain bearing rusak 1 putaran 1200rpm ... 98

Gambar 4.38. Grafik frekuensi domain bearing rusak 2 putaran 400rpm ... 98

Gambar 4.40. Grafik frekuensi domain bearing rusak 2 putaran 600rpm ... 99

Gambar 4.41. Grafik frekuensi domain bearing rusak 2 putaran 700rpm ... 99

Gambar 4.42. Grafik frekuensi domain bearing rusak 2 putaran 800rpm ... 100

Gambar 4.43. Grafik frekuensi domain bearing rusak 2 putaran 900rpm ... 100

Gambar 4.44. Grafik frekuensi domain bearing rusak 2 putaran 1000rpm ... 100

Gambar 4.45. Grafik frekuensi domain bearing rusak 2 putaran 1100rpm ... 101

Gambar 4.46. Grafik frekuensi domain bearing rusak 2 putaran 1200rpm ... 101

Gambar 4.47. Grafik frekuensi domain bearing rusak 3 putaran 400rpm ... 101

Gambar 4.48. Grafik frekuensi domain bearing rusak 3 putaran 500rpm ... 102

Gambar 4.49. Grafik frekuensi domain bearing rusak 3 putaran 600rpm ... 102

Gambar 4.50. Grafik frekuensi domain bearing rusak 3 putaran 700rpm ... 102

Gambar 4.51. Grafik frekuensi domain bearing rusak 3 putaran 800rpm ... 103

Gambar 4.52. Grafik frekuensi domain bearing rusak 3 putaran 900rpm ... 103

Gambar 4.53. Grafik frekuensi domain bearing rusak 3 putaran 1000rpm ... 103

Gambar 4.54. Grafik frekuensi domain bearing rusak 3 putaran 1100rpm ... 104

Gambar 4.55. Grafik frekuensi domain bearing rusak 3 putaran 1200rpm ... 104

Gambar 4.56. Grafik frekuensi domain bearing rusak 4 putaran 400rpm ... 104

Gambar 4.57. Grafik frekuensi domain bearing rusak 4 putaran 500rpm ... 105

Gambar 4.58. Grafik frekuensi domain bearing rusak 4 putaran 600rpm ... 105

Gambar 4.59. Grafik frekuensi domain bearing rusak 4 putaran 700rpm ... 105

Gambar 4.60. Grafik frekuensi domain bearing rusak 4 putaran 800rpm ... 106

Gambar 4.61. Grafik frekuensi domain bearing rusak 4 putaran 900rpm ... 106

Gambar 4.62. Grafik frekuensi domain bearing rusak 4 putaran 1000rpm ... 106

Gambar 4.63. Grafik frekuensi domain bearing rusak 4 putaran 1100rpm ... 107

DAFTAR NOTASI

Simbol Satuan

A Amplitudo (m)

Bd Diameter bola (mm)

BPFI Ball pass frequency inner race (Hz)

BPFO Ball pass frequency outer race (Hz)

BSF Ball spin frequency (Hz)

FTF Fundamental train frequency (Hz)

f Frekuensi (Hz)

fr Frekuensi relatif (Hz)

t Waktu (s)

k Kekakuan / stiffness (N/m)

l Panjang poros (mm)

m Massa (kg)

n Putaran poros (rpm)

Nb Jumlah bola (bh)

Pd Diameter pitch (mm)

Kecepatan sudut (rad/s)

α Sudut kontak (o)

Perpindahan / displacement (mm)

Kecepatan / velocity (mm/s)

Abstrak

Kerusakan atau keausan serta deformasi akan mengubah karakteristik dinamik sistem dan cenderung meningkatkan energi getaran. Untuk mengantisipasi kerusakan tersebut dilakukan kegiatan predictive maintenance yang akan menginvestigasi dan mendiagnosis kondisi dari setiap peralatan atau mesin, salah satunya adalah analisis getaran mesin (vibration monitoring). Setiap mesin pada umumnya memiliki suatu komponen seperti poros, roda gigi, pulley, bearing dan motor yang saling berhubungan antara yang satu dengan yang lainnya. Dalam hal ini peneliti menggunakan bearing rusak sebanyak 4bh, dengan jenis bantalan unit UCP-204 yang akan dianalisa sebagai eksperimen pada suatu konstruksi alat uji untuk mendeteksi kerusakan bearing. Pengukuran dilakukan dengan menggunakan Vibrometer laser ometron VQ-400-A-F dengan arah pengukuran aksial, vertikal dan horizontal. Hasil penelitian ini menunjukkan bahwa pada ke empat bearing rusak didapatkan amplitudo meningkat diatas putaran 900rpm-1200rpm. Sedangkan untuk mendeteksi kerusakan bearing digunakan software MATLAB 2012a, menghasilkan frekuensi domain untuk melihat jenis kerusakan bearing. Bearing 1 terjadi kerusakan BPFI dan BSF pada putaran 400rpm, dan kerusakan BSF pada Putaran 500rpm, 600rpm, 800rpm, 1100rpm, 1200rpm. Untuk bearing 2 terjadi kerusakan FTF pada putaran 400rpm, BSF pada putaran 900rpm, 1100rpm, 1200rpm, BPFI dan FTF pada putaran 500rpm. Untuk bearing 3 terjadi kerusakan FTF pada putaran 500rpm dan 800rpm, BSF pada putaran 600rpm, 900rpm, dan 1000rpm. Untuk bearing 4 terjadi kerusakan BSF pada Putaran 400rpm, BPFO pada putaran 500rpm dan FTF pada putaran 600rpm.

Abstract

Damage or wear and deformation will change the dynamic characteristics of the system and tends to increase the vibration energy. To anticipate the damage done predictive maintenance activities that will investigate and diagnose the condition of any equipment or machines, one of which is the analysis of machine vibration (vibration monitoring). Each engine generally has a component such as shafts, gears, pulleys, bearings and motors which are interconnected with each other. In this case the researchers used a damaged bearing as 4bh, with the type of pillow block UCP-204 which will be analyzed as an experiment in the construction of test equipment to detect bearing damage. Measurements were made using a laser Vibrometer ometron VQ-400-AF with axial measurement direction, vertical and horizontal. The results of this study showed that the four bearings is damaged obtained amplitude rises above 900rpm round-1200rpm. As for detecting damage to bearings used software MATLAB 2012a, resulted in the frequency domain to see what kind of damage the bearing. Bearing 1 damage BPFI and BSF at 400rpm round, and damage to the BSF in 500rpm, 600rpm, 800rpm, 1100rpm, 1200rpm. To bearing 2 damage FTF on 400rpm, 900rpm BSF, 1100rpm, 1200rpm, BPFI and FTF at 500rpm. To bearing 3 damage FTF at 500rpm and 800rpm, BSF 600rpm, 900rpm and 1000rpm. damage to bearing 4 BSF at 400rpm, 500rpm BPFO and FTF at 600rpm.

BAB I

PENDAHULUAN

1.1.Latar Belakang

Tanggung jawab seorang Engineer dalam kegiatan maintenance adalah

menghilangkan breakdown maintenance pada mesin-mesin produksi.

Breakdown maintenance merupakan jenis perawatan mesin yang terburuk karena berfokus pada masalah setelah gangguan mesin terjadi, bukan pada

kapan masalah atau gangguan tersebut akan terjadi atau menjaga masalah dan

gangguan mesin agar tidak terjadi lagi. Dengan memprediksi kapan dilakukan

perbaikan, tentunya penjadwalan kegiatan perbaikan mesin tersebut dapat

disusun dengan baik, sehingga urutan pelaksanaan kegiatan seperti

penyediaan bahan, peralatan dan lain-lain dapat direncanakan. Dengan

demikian ketepatan waktu pengiriman kepada pelanggan terpenuhi, kualitas

produk dapat terjaga, dan tentunya mesin-mesin berproduksi pada efisiensi

dan kapasitas maksimum.

Pelaksanaan predictive maintenance akan menginvestigasi dan

mendiagnosis kondisi dari setiap peralatan atau mesin, salah satunya adalah

menganalisa getaran mesin (vibration monitoring).

Setiap mesin pada umumnya memiliki komponen seperti poros, roda

gigi, pulley, Bantalan dan motor sebagai penggerak. Bantalan (bearing)

adalah suatu komponen yang berfungsi untuk mengurangi gesekan pada

mesin atau komponen-komponen yang bergerak dan saling menekan antara satu dengan yang lainnya. Bantalan digunakan untuk menahan/menyangga

komponen-komponen yang bergerak dimana sangat banyak terjadi gesekan.

Selain gesekan, pastinya juga Bantalan yang berputar akan

menimbulkan vibrasi pada suatu rangkaian sistem transmisi yang tidak tepat

dan dapat mengakibatkan gelombang elastis pada seluruh komponen mesin,

hal itu sendiri juga bisa merambat pada struktur komponen lainnya dan juga

karena itu, untuk menjaga kondisi mesin agar tetap baik atau setidaknya tetap

stabil diperlukan suatu tindakan penelitian agar dapat meminimalisir itu

semua dan juga dapat memberikan suatu kontribusi kepada industri tentang

perawatan yang lebih baik diantara beberapa jenis perawatan mesin yang kita

ketahui sering dipakai pada umumnya untuk dapat lebih memperpanjang

umur pakai mesin itu sebanyak satu tingkat (Maintenance Engineering

handbook).

Telah banyak dilakukan penelitian dan pengujian vibrasi pada bearing

dengan penekanan pada aspek yang berbeda, antara lain:

(I Gusti P. Y, 2009) melakukan eksperimen untuk mendeteksi

kerusakan bearing, Pengamatan dilakukan pada motor induksi tiga fasa untuk

mendesain suatu instrumentasi maya yang dapat digunakan secara praktis.

Penelitian ini menunjukkan keberhasilan menggunakan current signature

analysis dengan keberhasilan pencarian 55%. (Semuel. M. T, 2011) Penelitian ini bertujuan untuk mengetahui ciri getaran pada motor dengan

memonitor kondisi motor tersebut menggunakan vibration analyzer untuk

memperoleh karakteristik sinyal getaran akibat bertambahnya kelonggaran

antara bola dan outer race guna mencegah terjadinya kerusakan katastropik.

Penelitian ini berawal dari permasalahan yang sering terjadi kerusakan

pada bantalan unit UCP-204 di mesin pembuatan baterai PT. Everbright

Battery Factory di Jl. Binjai Km. 9,5 Payageli, Medan. Untuk itu, maka

peneliti menggunakan bantalan unit UCP-204 yang akan dianalisa sebagai

eksperimen pada suatu konstruksi alat uji untuk mengetahui vibrasi yang

terjadi dan mengetahui jenis kerusakannya.

1.2.Tujuan Penulisan

Ada 3 tujuan dilakukannya penelitian ini yaitu:

1. Analisa data getaran pada bantalan unit NTNUCP-204.

2. Verifikasi data antara hasil pengukuran bantalan (bearing) baru dengan

3. Mendeteksi kerusakan berdasarkan frekuensi domain untuk tiap-tiap

bantalan (bearing).

1.3.Perumusan Masalah

Penelitian ini dilakukan untuk mencari karakteristik vibrasi pada

bantalan unit NTN UCP-204 dengan memvariasikan putaran mesin yang

berbeda-beda dengan menggunakan inverter sebagai alat untuk merubah

putaran.

Pemantauan pengukuran yang dilakukan dengan mengumpulkan data

hasil pengukuran getaran bantalan pada tiga arah pengukuran yakni:

horizontal, vertikal dan aksial dengan menggunakan vibrometer laser

ometron VQ-A-400-F.

1.4.Manfaat Penulisan

Ada 2 manfaat dari penulisan ini yang diharapkan adalah:

1. Untuk dunia pendidikan, prototype yang digunakan dapat dipergunakan

sebagai media pembelajaran dan penelitian selanjutnya yang

berhubungan dengan vibrasi untuk pemeliharaan berbasis kondisi

(Condition Based Maintenance).

2. Untuk dunia industri, analisa sinyal vibrasi dapat digunakan untuk

deteksi dini kerusakan bantalan unit dalam pemeliharaan berbasis kondisi

(Condition Based Maintenance).

1.5. Batasan Masalah

Melihat begitu kompleksnya permasalahan mengenai getaran, maka

dalam penelitian ini penulis membatasi 4 batasan masalah sebagai berikut:

2. Bantalan unit NTN UCP-204 yang digunakan adalah bantalan yang

masih baru, dan bantalan rusak sebanyak 4buah yang akan di lihat jenis

kerusakannya setelah diubah menjadi frekuensi domain. Getaran hanya

diukur pada bantalan unit NTNUCP-204.

3. Untuk variasi bantalan rusak, hanya diukur pada posisi B, dan tanpa

pelumasan.

4. Getaran dianalisis berdasarkan spektrum getaran yang terjadi.

1.6. Sistematika Penulisan

Sistematika penulisan ini disajikan dalam tulisan yang terdiri dari 5 bab.

BAB I merupakan pendahuluan. Bab ini memberikan gambaran menyeluruh

mengenai tugas akhir yang meliputi pembahasan latar belakang, tujuan

penulisan, perumusan masalah, manfaat penulisan, batasan masalah, dan

sistematika penulisan. BAB II adalah tinjauan pustaka, dimana pada bab ini

berisikan landasan teori dan studi literatur yang berkaitan dengan pokok

permasalahan serta metode pendekatan yang digunakan untuk menganalisa

persoalan. BAB III merupakan metode penelitian yang berisikan metode dari

pengerjaan meliputi langkah-langkah pengolahan. BAB IV adalah hasil dan

pembahasan yang berisi tentang hasil pengujian eksperimental. BAB V

merupakan kesimpulan dan saran yang berisikan jawaban dari tujuan

BAB II

TINJAUAN PUSTAKA

2.1. Analisa Getaran

Sebuah mesin yang ideal sempurna pada prinsipnya tidak

menimbulkan getaran sama sekali, karena seluruh energi yang dihasilkan

diubah menjadi kerja. Sebagian energi salah satunya terbuang menjadi

getaran. Getaran timbul akibat gaya melalui elemen-elemen mesin yang ada,

dimana elemen-elemen tersebut saling beraksi satu sama lain. Kerusakan atau

keausan serta deformasi akan mengubah karakteristik dinamik sistem dan

cenderung meningkatkan energi getaran. Metode masa lalu dengan cara

mendengarkan suara mesin dan menyentuh atau meraba (hearing and

touching) dikembangkan untuk menentukan apakah mesin bekerja baik atau

tidak, tetapi metode klasik tersebut tidak lagi andal untuk saat ini, karena dua

faktor berikut ini:

1. Mesin-mesin modern dirancang untuk berjalan secara otomatis,

sehingga interaksi antara manusia (operator) dan mesin tidak lagi

efektif dan ekonomis.

2. Kebanyakan mesin-mesin modern beroperasi pada putaran atau

kecepatan tinggi, dimana getaran yang timbul banyak yang berfrekuensi

tinggi dan tidak lagi dapat dibedakan oleh indra manusia, sehingga

dibutuhkan alat untuk mendeteksi dan mengukurnya.

Salah satu cara yang paling handal untuk mendeteksi awal gejala

kerusakan mekanik, elektrikal pada peralatan adalah analisa getaran, sehingga

analisa getaran saat ini menjadi pilihan teknologi predictive maintenance

yang paling sering digunakan (Scheffer, 2004).

Suatu peralatan yang berputar sebaiknya memiliki suatu nilai getaran

apabila nilai getaran yang terjadi diluar batasan yang diizinkan maka

peralatan tersebut harus menjalani tindakan perawatan.

Getaran adalah suatu gerak bolak-balik di sekitar kesetimbangan.

Kesetimbangan maksudnya adalah keadaan dimana suatu benda berada pada

posisi diam jika tidak ada gaya yang bekerja pada benda tersebut. Getaran

mempunyai amplitudo (jarak simpangan terjauh dengan titik tengah) yang

sama.

Dasar analisis getaran dapat dipahami dengan mempelajari model

sederhana massa-pegas-peredam kejut. Struktur rumit seperti badan mobil

dapat dimodelkan sebagai "jumlahan" model massa-pegas-peredam kejut

tersebut. Model ini adalah contoh osilator harmonik sederhana.

Analisa getaran merupakan salah satu alat yang sangat bermanfaat

sebagai alat prediksi awal terhadap adanya masalah pada mekanikal,

elektrikal dan proses pada peralatan, mesin-mesin dan sistem proses yang

kontinu disuatu pabrik. Sehingga analisa getaran saat ini menjadi pilihan

teknologi predictive maintenance yang paling sering digunakan.

Selain digunakan sebagai predictive maintenance, teknik analisa

getaran juga digunakan sebagai teknik untuk mendiagnosa, yang dapat

diaplikasikan antara lain untuk: acceptance testing, pengendalian mutu,

mendeteksi bagian yang mengalami kelonggaran, pengendalian kebisingan,

mendeteksi adanya kebocoran, desain dan rekayasa mesin, dan optimasi

produksi.

2.1.1. Karakteristik Getaran

Getaran secara teknis didefenisikan sebagai gerak osilasi dari suatu

gambar 2.1. Gerakan massa dari posisi awal menuju atas dan bawah

lalu kembali keposisi semula, dan akan melanjutkan geraknya disebut

sebagai satu siklus getar. Waktu yang dibutuhkan untuk satu siklus

disebut sebagai periode getaran. Jumlah siklus pada suatu selang waktu

tertentu disebut sebagai frekuensi getaran.

Gambar 2.4. Sistem getaran sederhana (Mobley, 2008)

Frekuensi adalah salah satu karakteristik dasar yang digunakan

untuk mengukur dan menggambarkan getaran. Karakteristik lainnya

yaitu perpindahan, kecepatan dan percepatan. Setiap karakteristik ini

menggambarkan tingkat getaran, hubungan karakteristik ini dapat

dilihat pada gambar 2.2 sebagai berikut:

Perpindahan (displacement) mengindikasikan berapa jauh suatu

objek bergetar, kecepatan (velocity) mengindikasikan berapa cepat

objek bergetar dan percepatan (acceleration) suatu objek bergetar

terkait dengan gaya penyebab getaran.

Perioda berhubungan erat sekali dengan frekuensi. Periode

didefinisikan sebagai waktu yang dibutuhkan untuk menghasilkan 1 buah

getaran (gelombang / putaran / perulangan). Satuan perioda adalah detik,

dengan simbol untuk perioda adalah T

Panjang gelombang adalah sebuah jarak antara satuan berulang dari

sebuah pola gelombang. Biasanya memiliki denotasi huruf Yunani

lambda (λ). Dalam sebuah gelombang sinus, panjang gelombang adalah jarak antara puncak (http://id.wikipedia.org/wiki/Panjang_gelombang).

Amplitudo adalah pengukuran skalar yang nonnegatif dari besar

suatu gelombang. Amplitudo juga dapat didefinisikan sebagai

jarak/simpangan terjauh dari titik kesetimbangan dalam gelombang

sinusoide yang kita pelajari pada mata pelajaran fisika dan matematika -

geometrika. Amplitudo dalam sistem internasional biasa disimbolkan,

dengan (A) dan memiliki satuan meter (m) (http://id.wikipedia.org/

wiki/Amplitudo).

Satuan yang digunakan tiap karakteristik dapat dilihat pada Tabel

2.1. Untuk keperluan program preventive maintenance, kecepatan

getar adalah karakteristik yang penting untuk diukur.

Tabel 2.4. Karakteristik dan satuan getaran

Karateristik Getaran

Satuan

Perpindahan

microns peak to peak

( 1 µm = 0.001 mm )

mils peak to peak

(0.001 in )

Kecepatan mm/s in/s

Percepatan

G

( lg = 980 cm/s2 )

G

( lg = 5386 in/s2 )

Frekuensi cpm, cps, Hz cpm, cps, Hz

(Sumber: Maintenance Engineering Handbook, Mobley, 2008)

2.1.2. Gerak Harmonik

Getaran dari sebuah mesin merupakan resultan dari sejumlah

getaran individu komponen yang muncul oleh gerak ataupun gaya pada

komponen mekanik alat ataupun proses pada mesin atau pun sistem

yang saling terkait. Gerakan akan berulang pada periode waktu

tertentu. Interval atau selang waktu τ, dimana frekuensi menyatakan

jumlah getaran persatuan waktu, getaran berulang biasanya diukur

dalam satuan waktu yaitu detik. Setiap frekuensi komponen mesin

dapat dihitung dengan rumus berikut ini:

(2.1)

Dan frekuensi lingkaran atau kecepatan sudut dapat dihitung

dengan rumus

(2.2)

(2.3)

Besaran ω biasanya diukur dalam radian per detik. Bentuk

sederhana dari gerak periodik disebut sebagai gerak hamonik, lihat

Gambar 2.2. Pada gerak harmonik, hubungan antara perpindahan

maksimum dan waktu dapat ditampilkan:

x = X sinωt (2.4)

Perpindahan adalah ukuran dari jarak aktual yang dilalui

komponen mesin yang timbul dari getaran komponen. Nilai

maksimum dari perpindahan yaitu X, yang disebut sebagai amplitudo

getaran.

Kecepatan dalam gerak harmonik berdasarkan persamaan (2.4)

dapat diperoleh dari hasil diferensial perpindahan terhadap waktu,

yaitu:

(2.5)

Persamaan (2.5) menunjukkan bahwa kecepatan juga dinyatakan

sebagai getaran harmonik dengan nilai maksimum yaitu ω X.

Sedangkan percepatan harmonik dapat diturunkan dari persamaan (2.5)

sehingga:

(2.6)

Persamaan (2.6) menjelaskan bahwa percepatan juga dinyatakan

2.1.3. Gerak Periodik

Gerak yang berulang dalam selang waktu yang sama disebut

gerak periodik. Gerak periodik ini selalu dapat dinyatakan dalam fungsi

sinus atau cosinus, oleh sebab itu gerak periodik disebut gerak

harmonik. Jika gerak yang periodik ini bergerak bolak-balik melalui

lintasan yang sama disebut getaran atau osilasi. Getaran mesin pada

umumnya memiliki beberapa frekuensi yang muncul bersama-sama.

Gerak periodik dapat dihasilkan oleh getaran bebas sistem dengan

banyak derajat kebebasan, dimana getaran pada tiap frekuensi natural

memberi sumbangan. Getaran semacam ini menghasilkan bentuk

gelombang kompleks dapat dilihat pada Gambar 2.3 yang

menunjukkan gerak periodik gelombang sinyal segiempat dan

gelombang pembentukannya dalam domain waktu.

Gambar 2.6. Gerak periodik gelombang sinyal segi empat dan

gelombang Pembentuknya dalam domain waktu (Robert K. Vierck, 1995)

Pembentukannya dalam domain waktu dari gambar di atas ada

beberapa hal yang perlu kita perhatikan adalah sebagai berikut:

1. Gelombang pertama yang harus kita amati adalah gelombang (1).

Hal ini diwakili oleh satu siklus. Sebagai skala waktu adalah 1 s, ia

2. Gelombang berikutnya untuk dipertimbangkan adalah gelombang

(3). Hal ini dapat dilihat bahwa ia memiliki tiga siklus pada periode

yang sama dari gelombang pertama. Jadi, ia memiliki frekuensi 3

Hz.

3. Ketiga adalah gelombang (5). Berikut lima siklus dapat ditelusuri,

dan tentunya memiliki frekuensi dari 5 Hz.

4. Berikutnya adalah gelombang (7). Ia memiliki tujuh siklus dan

karena itu frekuensi 7 Hz.

5. Gelombang (9) adalah berikutnya dengan sembilan siklus dan akan

memiliki frekuensi 9 Hz.

Gerak harmonik pada Gambar 2.3 dapat dinyatakan dalam

deretan sinus dan cosinus yang dihubungkan secara harmonik. Jika x(t)

adalah fungsi periodik dengan periode τ, maka fungsi ini dapat

dinyatakan oleh deret Fourier (Pain, 2005)sebagai:

(2.7)

Dengan ;

Pada gelombang segiempat berlaku x(t) = ± Apada t = 0, dan t = T, dan

seterusnya. Deret ini menunjukkan nilai rata-rata dari fungsi yang

diskontinu.

Perpindahan didefinisikan sebagai jarak linier untuk gerak

translasi, dan untuk gerak rotasi, perpindahan didefinisikan sebagai

gerakan sudut (Harris dan Piersol, 2002). Gambar 2.5 menunjukkan

pegas linier sebagai berikut:

Gambar 2.4. Pegas Linier (Harris dan Piersol, 2002).

Pada Gambar 2.4. menggambarkan perubahan panjang pegas

proporsional dengan gaya yang bekerja sepanjang panjangnya, dan

dapat kita rumuskan sebagai berikut:

u x k

F (2.8)

Pegas dianggap tidak memiliki massa, sehingga gaya yang

bekerja pada salah satu ujungnya sama dan berlawanan dengan gaya

yang bekerja pada ujung yang lain sehingga konstanta proporsional

adalah konstan. Massa adalah benda tegar seperti yang ditunjukkan

Gambar 2.5. Benda Tegar (Harris dan Piersol, 2002).

Massa dengan percepatan , menurut hukum kedua Newton

sebanding dengan resultan semua gaya yang bekerja pada

massa dan hal ini dapat dirumuskan sebagai berikut:

x m

F (2.9)

Sedangkan redaman yang digunakan dalam penelitian ini digambarkan

seperti pada Gambar 2.6 sebagai berikut:

Gambar 2.6. Redaman (Harris dan Piersol, 2002).

Konstanta c adalah koefisien redaman, redaman yang ideal

dianggap tidak memiliki massa sehingga besarnya gaya pada kedua

ujungnya sama namun arahnya berlawanan, sehingga:

u x c

F (2.10)

Sistem 1 DOF Tanpa redaman dapat di lihat pada Gambar 2.7

sebagai berikut:

Gambar 2.7. Sistem 1 DOF Tanpa Redaman (Harris dan Piersol, 2002).

Gaya yang diberikan oleh massa dan pegas massa yang

berlawanan dengan gaya diterapkan oleh pegas pada massa.

Persamaan Newton untuk massa adalah sebagai berikut:

0

kx x

m (2.11)

Dimana x = 0 karena posisi kesetimbangan massa. Sehingga solusi

untuk penyelesaian persamaan diatas adalah:

t m k B t m k A

x sin cos (2.12)

sec /

rad m

k

n (2.13)

Dimana: = sudut frekuensi natural

Osilasi sinusoida massa berulang terus menerus, dan interval waktu

untuk menyelesaikan satu siklus periode dapat dirumuskan:

n

Dan kebalikan periode adalah frekuensi natural dan dirumuskan sebagai berikut: w kg m k fn n 2 1 2 1 2 1 (2.15)

2.1.4.2. Free vibration dengan redaman

Sistem pegas massa dan diagram benda bebas dapat di lihat pada

Gambar 2.8 sebagai berikut:

Gambar 2.8. Sistem Pegas Massa dan Diagram Benda Bebas (William

T. Thomson, 1992)

Hukum Newton kedua adalah dasar untuk meneliti gerak sistem,

pada Gambar 2.8. perubahan bentuk pegas pada posisi kesetimbangan

adalah Δ dan gaya pegas kΔ adalah sama dengan gaya gravitasi w yang

bekerja pada massa m, sehingga dapat dirumuskan:

mg w

k (2.16)

Hukum Newton kedua untuk gerak diterapkan pada massa m:

x k w F x

Dan karena kΔ = w, diperoleh:

kx x

m (2.18)

Frekuensi lingkaran , sehingga persamaan dapat ditulis:

0 2

x x n

(2.19)

Sehingga persamaan umum dari persamaan diferensial linier orde kedua

yang homogen adalah sebagai berikut:

0 cos

sin t B t

A

x n n (2.20)

Perioda natural osilasi dibentuk dari ; atau

k m

2 (2.21)

Dan frekuensi natural adalah:

k m T

fn 1 2 (2.22)

Persamaan homogen untuk Gambar 2.9 adalah:

0

kx x c x

m (2.23)

Dan koefisien redaman kritis dirumuskan:

n

c km m

c 2 2 (2.24)

Sehingga rasio redaman adalah:

c c

c

(2.25)

Sehingga dapat disimpulkan:

n c m c m c 2

2.1.5. Getaran paksa (Force vibration)

2.1.5.1. Force vibration tanpa redaman

Getaran yang terjadi karena rangsangan gaya luar disebut

getaran paksa atau sistem teraksitasi akibat gaya tanpa redaman yang

[image:42.595.218.404.251.368.2]ditunjukkan seperti pada Gambar 2.9 sebagai berikut:

Gambar 2.9. Sistem Teraksitasi Akibat Gaya Tanpa Redaman (Robert

K. Vierck, 1995)

Eksitasi ini biasanya dihasilkan oleh ketidakseimbangan pada

mesin-mesin yang berputar, dan dapat dirumuskan sebagai berikut:

t F kx x

m 0sin (2.27)

2.1.5.2. Force vibration dengan redaman

Sistem yang teredam karena kekentalan dengan eksitasi

harmonik atau sistem teraksitasi akibat gaya dengan redaman

Gambar 2.10. Sistem Teraksitasi Akibat Gaya dengan Redaman (Robert

K. Vierck, 1995)

Dari Gambar 2.10. maka persamaan diferensial geraknya adalah:

t F kx x c x

m 0sin (2.28)

Solusi khusus persamaan diatas adalah keadaan tunak (steady state)

dengan frekuensi ω yang sama dengan frekuensi eksitasi, sehingga

dapat diasumsikan menjadi:

t A

x sin (2.29)

t B t A

x sin cos (2.30)

Dimana:

A = Amplitude osilasi

Φ = Beda fase simpangan terhadap gaya eksitasi

2 2 2 0 c m k F A (2.31) Dan 2 1 tan m k c (2.32)

Dengan membagi pembilang dan penyebut persamaan 2.30 dan 2.31

dengan k, diperoleh:

2 2 2 0 1 k c k m k F

A (2.33)

k m k c 2 1

tan (2.34)

2.1.6. Pemilihan Parameter dan Transducer

Dalam pemilihan parameter yang akan diukur seringkali ditentukan

berdasarkan spesifikasi ataupun standar yang tersedia. Dalam kasus

dimana hal ini tidak tersedia maka pertimbangan pada Tabel 2.2. dapat

digunakan, atau menggunakan flattest spectrum rule.

Tabel 2.5. Panduan pemilihan parameter yang akan diukur

Perpindahan

(displacement)

a) frekuensi rendah, dibawah 600 cpm

b) pengukuran getaran shaft pada mesin berat

dengan rotor yang relatif ringan.

c) menggunakan transduser velocity dan tranduser

acceleration.

d) transduser velocity, untuk mengukur

displacement dengan rangkaian single integrator. e) transduser accelerometer, dapat digunakan untuk mengukur diplacement getaran dengan

rangkaian double integrator.

Kecepatan

(velocity)

a) range frekuensi antara 600 – 100.000 cpm

b) pengukuran over all level getaran mesin

c) untuk melakukan prosedur analisa secara umum

Perpindahan

(acceleration)

a) pengukuran pada frekuensi tinggi/ultrasonic

sampai 600000 cpm atau lebih

b) untuk pengukuran spike energy pada roll

bearing, ball bearing, gear, dan sumber getaran aerodinamis dengan frekuensi tinggi

Sumber : http://vibrasi.wordpress.com/category/teori-vibrasi

2.1.7. Pemasangan Transducer Pengukur Sinyal Getaran

Berbagai metode pemasangan transducer pada permukaan yang

diuji, antara lain:

1) Transducer dengan ikatan baut pada permukaan uji dengan menggunakan ulir

2) Transducer dengan ikatan semen pada permukaan uji 3) Transducer dengan ikatan lapisan lilin

4) Transducer dengan magnet permanen dilekatkan pada permukaan

yang ferromagnetic

6) Transducer di pegang langsung dengan tangan terhadap permukaan uji.

Suatu alternatif dengan biaya yang cukup murah dalam

pemantauan secara kontinu sinyal getaran adalah dengan mengambil

data getaran dari mesin pada interval waktu rutin melalui alat vibration

analyzer genggam yang dapat menampilkan output analisa getaran

langsung ditempat seperti (nilai puncak, filter, RMS dan lainnya) dan

spektrum FFT. Alat genggam ini dilengkapi dengan sebuah

accelerometer vibration pick-up, sehingga teknisi pemeliharaan dapat secara aman menyentuh bagian yang akan dipantau pada tiap mesin

dalam pemeriksaan rutin seperti ilustrasi pada Gambar 2.11 sebagai

berikut:

Gambar 2.11. Ilustrasi Vibration Analyzer portabel dan data logger

(Scheffer, 2004)

2.1.8. Analisa Sinyal Getaran dan Identifikasi Penyebab Getaran

Pada mesin yang beroperasi dalam kondisi paling baik sekalipun,

pemantauan sinyal getaran akan memunculkan amplitudo, meskipun

adalah dampak yang wajar dari adanya perubahan kondisi operasi,

misalnya: perubahan suhu, perubahan beban, keausan, dan fluktuasi

dari lingkungan mesin. Dan pada saat amplitudo berada diatas

baseline, maka trend perlu dicermati oleh teknisi agar tetap secara kontinu menguji kebutuhan potensial terhadap:

a. Adanya perubahan kondisi operasi mesin yang sementara

b. Penjadwalan dini terhadap tindakan perbaikan

c. Penghentian segera operasi mesin oleh karena adanya kenaikan

yang signifikan dari amplitudo getaran mesin.

Kenaikan amplitudo sinyal getaran terhadap waktu dapat dilihat

pada gambar 2.12 sebagai berikut:

Gambar 2.12. Kenaikan amplitudo sinyal getaran terhadap waktu (Maurice L Adams, 2000)

Ketika tingkat getaran mesin mulai bertambah melampaui tingkat

baseline, seperti yang dapat dilihat pada Gambar 2.7, hal ini menandakan masalah pada mesin mulai timbul, dan pertambahan pada

tingkat getaran seringkali bukan merupakan gejala dari masalah

tersembunyi. Perhatian diberikan pada mesin yang mulai menunjukkan

kenaikan pada tingkat getarannya.

Data baseline yang dimaksud adalah sekumpulan data yang diukur

atau diobservasi pada saat mesin beroperasi dan dapat diterima dan

stabil. Hasil pengukuran dapat dibandingkan dengan nilai baseline

untuk mendeteksi adanya perubahan. Data baseline hendaknya secara

operasi normalnya. Oleh karena itu pada mesin dengan kondisi operasi

berbeda, baseline untuk perbedaan kondisi ini juga berbeda. Untuk

mesin baru atau telah diperbaiki, maka akan ada periode keausan.

Sehingga, umumnya akan terlihat perubahan nilai yang diukur selama

beberapa hari atau minggu selama beroperasi. Maka, perlu diberikan

waktu untuk terjadinya keausan sebelum data baseline diambil.

Sedangkan untuk mesin yang telah beroperasi pada periode waktu

yang cukup lama, dan baru pertama kali dipantau, baseline dapat

diambil sebagai titik referensi adanya trend. Untuk mengevaluasi

tingkat keparahan (severity) dari sinyal getaran pada mesin berputar,

International Organization for Standardization (ISO) telah menerbitkan suatu standar untuk mengevaluasi berdasarkan kelas dan

tipe dari mesin yang disajikan pada Tabel 2.3 sebagai berikut:

Tabel 2.6. Kriteria zona evaluasi tingkat getaran tipikal

Pada standar tersebut, parameter yang diukur adalah kecepatan

getaran dan dibandingkan nilai RMS kecepatan berdasarkan klasifikasi

daya mesin yaitu:

a. Kelas I (Class I) untuk mesin dengan daya dibawah 15 kW.

b. Kelas II (Class II) untuk mesin dengan data diantara 15 – 75 kW.

d. Kelas IV (Clas IV), untuk mesin fleskibel dengan daya diatas 75

kW.

Sedangkan A, B, C, D pada Tabel 2.3 menunjukkan zona kriteria

evaluasi yaitu:

a. Zona A, yaitu getaran pada mesin yang baru dipasang dan akan

diserah terimakan.

b. Zona B, yaitu getaran pada mesin yang dapat diterima dengan

syarat mesin tidak boleh dioperasikan secara terus menerus/lama.

c. Zona C, yaitu getaran pada mesin yang dianggap tidak memuaskan

untuk pengoperasian terus menerus untuk waktu yang lama.

Umumnya mesin dioperasikan untuk waktu yang terbatas pada

kondisi ini, sampai kesempatan untuk tindakan perbaikan

dilakukan.

d. Zona D, yaitu nilai getaran yang dapat mengakibatkan kerusakan

pada mesin.

Untuk mesin-mesin yang didesain dengan jam operasi yang

panjang/lama maka diberikan secara praktis ISO 10816-3 yang

memberikan batasan getaran operasional, yaitu alarms dan trips.

Alarms merupakan nilai batas dari getaran yang ditentukan untuk memberikan peringatan dini bahwa getaran sudah mencapai ataupun

ada perubahan yang signifikan. Apabila batas alarms terjadi,

pengoperasian mesin dapat dilanjutkan untuk sementara waktu sambil

dilakukan investigasi untuk mengidentifikasi penyebab perubahan

getaran dan menentukan tindakan perbaikannya. Nilai batas alarm

pada standar adalah 1,25 kali di atas batas zona B.

Trips merupakan batasan getaran mendekati tingkat getaran yang dapat menyebabkan kerusakan pada mesin. Apabila batasan trip sudah

mengurangi getaran dan mesin dihentikan pengoperasiannya. Nilai

batas trips pada standar adalah 1,25 kali di atas batas zona C.

2.1.8.1. Spektrum frekuensi

Ide dasar dari transformasi Fourier adalah fungsi suatu sinyal

domain waktu dapat dibangun dari penjumlahan fungsi sinus dengan

distibusi berkelanjutan dari frekuensi, mulai dari nol sampai kepada

frekuensi yang diinginkan. Pada sinyal getaran periodik yang berulang

atau pada periode tertentu, deret Fourier dapat diaplikasikan dan

jumlah komponen sinus hanya pada frekuensi diskrit yang merupakan

perkalian integer, n = 1, 2,... dari frekuensi dasar. Meskipun getaran

mesin sering memiliki jumlah komponen harmonik signifikan yang

terbatas, frekuensi tersebut sering pula bukan merupakan perkalian

integer dari frekuensi dasar, dan oleh karena itu transformasi Fourier,

dan bukan deret Fourier, adalah alat yang memadai untuk melacak

sinyal getaran mesin dari domain waktu menjadi domain frekuensi.

Hubungan antara sinyal fungsi waktu, X (t) dan spektrum frekuensi

atau transformasi Fourier, dapat dilihat pada Gambar 2.13. Dengan

mentransformasikan sinyal domain waktu menjadi domain frekuensi,

komponen yang mempengaruhi sinyal getaran tersebut dapat

Gambar 2.13. Ilustrasi dari spektrum frekuensi sinyal yang berosilasi (Maurice L Adams, 2000).

Analisa spektrum sinyal berbasis waktu digunakan untuk

kebutuhan berbagai investigasi, terutama untuk mendiagnosa dan

menyelesaikan masalah getaran seperti dapat dilihat pada Gambar 2.14

sebagai berikut:

Gambar 2.14. Kegagalan pada elemen mesin akan memunculkan amplitudo pada frekuensi tertentu (Scheffer, 2004).

Untuk melihat jenis kerusakan pada bearing dari spektrum

frekuensi dapat dilihat pada standart charlotte pada gambar 2.15 sebagai

Gambar 2.15. Spektrum frekuensi rolling element bearings (Technical Associates Of Charlotte, 2010)

2.2. Bearing

2.2.1. Nomenklatur bearing

Nomenklatur dari bantalan bola unit terpadu NTN seperti pada

Gambar 2.16. mengikuti standar JIS (Japanese Industrial Standards) B

1512, yang mengatur pengkodean terhadap model bantalan atau

2.2.2. Ciri Getaran Dinamik Akibat Kerusakan Bantalan

Ciri getaran dalam bentuk waveform difokuskan pada hubungan

antara percepatan sebagai fungsi dari waktu, yang berasal dari sifat

fisik komponen dinamika motor dan komponen bearing. Domain

frekuensi hasil eksperimental yang merupakan ciri getaran yang

berasal dari sifat fisik komponen motor akibat gaya-gaya imbalance

dari komponen motor yang berdinamika dan menyebabkan komponen

bantalan gelinding (main bearing) menghasilkan frekuensi getaran

seperti ball pass frequency outer (BPFO), ball pass frequency inner

(BPFI), ball spin frequency (BSF), fundamental train frequency (FTF)

serta wavenees. Carolus (2006), menyimpulkan bahwa akibat dari

banyaknya sinyal yang di rekam oleh accelerometer, maka diadakan

analisis respon getaran hasil eksperimental yang dilakukan secara

bertahap. Komponen-komponen bantalan tersebut dapat digambarkan

seperti pada gambar 2.16 sebagai berikut:

Gambar 2.17. Komponen-komponen bantalan (Ball Bearing)

Menurut Suhardjono (2005), frekuensi yang dihasilkan oleh

masing-masing komponen bearing akibat kelonggaran atau cacat lokal

dapat dihitung dengan rumus-rumus sebagai berikut :

a. Frekuensi pada lintasan luar (ball pass frequency outer race, BPF0):

(2.35)

b. Frekuensi pada lintasan dalam (ball pass frequency inner race,BPFI) :

(2.36)

c. Frekuensi putar bola (ball spin frequency, BSF) :

(2.37)

d. Frekuensi pergerakan cage (fundamental train frequency, FTF):

dimana :

Nb = Jumlah bola (Number of balls),

Bd = Diameter bola (Ball diameter), mm

Pd = Diameter Pitch (Pitch diameter), mm

Fr = Frekuensi relatif antara inner race dan outer race,

(Hz )

α = Sudut kontak (Contact angle), derajat.

2.3. Pengolahan Data Vibrasi

2.3.1. Time Domain

Pengolahan data secara time domain melibatkan data hasil

pengukuran objek pemantauan respon getaran, tekanan fluida kerja,

temperatur fluida kerja maupun aliran fluida kerja. Dalam kasus

pengukuran temperatur dengan thermometer yang konvensional karena

karakteristik alat ukurnya, maka tidak dapat dilakukan pengukuran

temperatur secara dinamik. Demikian pula halnya dengan pengukuran

aliran fluida kerja, sehingga untuk memungkinkan pengukuran objek

pemantauan berupa sinyal dinamik, maka diperlukan sensor yang

memiliki karakteristik dinamik tertentu. Untuk karakteristik sinyal

Gambar 2.18. Karakteristik Sinyal Statik dan Dinamik (Ramses Y.

Hutahaean)

Hasil pengukuran objek pemantauan dalam domain waktu

seperti gambar 2.18 dapat berupa sinyal :

1) Sinyal statik, yaitu sinyal yang karakteristiknya (misal: amplitudo,

arah kerjanya) tidak berubah terhadap waktu.

2) Sinyal dinamik, yaitu sinyal yang karakteristiknya berubah

terhadap waktu, sehingga tidak konstan.

Sinyal dinamik yang sering ditemui dalam praktek berasal

dari sinyal getaran, baik yang diukur menggunakan accelerometer,

vibrometer, maupun sensor simpangan getaran. Untuk keperluan

pengolahan sinyal getaran dalam time domain, perlu diperhatikan

karakteristik sinyal getaran yang dideteksi oleh masing-masing sensor

percepatan, kecepatan, dan simpangan getaran (displacement).

2.3.2. Frekuensi Domain

Pengolahan data frekuensi domain umumnya dilakukan dengan tujuan

a) Untuk memeriksa apakah amplitudo suatu frekuensi domain dalam

batas yang diizinkan oleh standar.

b) Untuk memeriksa apakah amplitudo untuk rentang frekuensi

tertentu masih berada dalam batas yang diizinkan oleh standar.

Secara konseptual, pengolahan frekuensi domain dilakukan

dengan mengkonversikan data time domain ke dalam frekuensi

domain. Dalam praktiknya proses konversi ini dilakukan menggunakan

proses FFT (Fast Fourier Transfer) atau Transformasi Fourier Cepat

seperti terlihat pada gambar 2.18 sebagai berikut:

Gambar 2.19. Hubungan Time Domain dengan Frekuesi

Domain

Data domain waktu merupakan respon total sinyal getaran, sehingga

karakteristik masing-masing sinyal getarannya tidak terlihat jelas.

Dengan bantuan konsep deret Fourier, maka sinyal getaran ini dapat

dipilah-pilah menjadi komponen dalam bentuk sinyal sinus yang

BAB III

METODE PENELITIAN

3.1. Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan sejak tanggal 22 Mei 2014 pengesahan usulan

oleh pengelola program studi sampai dinyatakan selesai yang direncanakan

berlangsung selama ± 4 bulan. Tempat pelaksanaan penelitian adalah di

Research Center Noise/Vibration Control and Knowledge Based in

Engineering, Program Magister Teknik Mesin, Fakultas Teknik, Universitas

Sumatera Utara.

3.2. Bahan dan Alat

3.2.1. Bahan

Bahan yang digunakan dalam melakukan penelitian ini dapat

dilihat pada tabel 3.1 sebagai berikut:

Tabel 3.1. Bahan penelitian

No Nama Spesifikasi Jumlah

1 Meja 500X500X500 mm 1 Unit

2 Bearing Pillow block NTN, Tipe UCP-204DI 4 Unit

3 Dudukan pillow block

bearing

Mild steel 4 Unit

5 V-pulley 60 mm, Tipe – A 2 Buah

6 V-belt Mitsuboshi A39 1 Buah

7 Elektromotor LM – Motor, 3 Phase

1 Hp (0,75Kw), 1380 rpm

1 Unit

8 Inverter Sumitomo 1 Hp 1 Unit

9 Poros 20X300 mm 1 Unit

10 Poros 20X500 mm 1 Unit

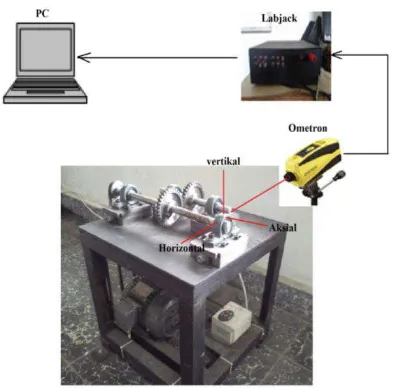

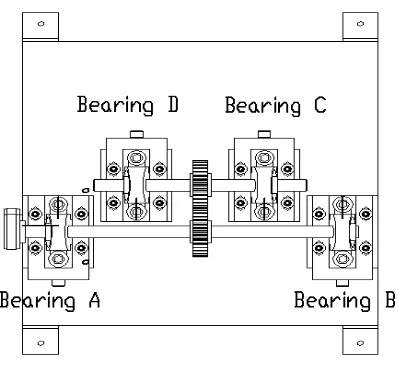

Gambar konstruksi alat uji dapat dilihat pada gambar 3.1 sebagai

berikut:

Gambar 3.16. Konstruksi alat uji

Alat yang digunakan dalam penelitian ini sebanyak 12 alat yaitu

sebagai berikut:

1. Vibrometer laser ometron VQ-400-A-F

Vibrometer adalah alat yang digunakan untuk mengukur

[image:61.595.270.392.244.377.2]kecepatan getaran, dapat dilihat pada gambar 3.2 sebagai berikut:

Gambar 3.17. Vibrometer laser ometron VQ-400-A-F

2. Labjack U3-LV

Labjack digunakan untuk memonitor dan mengontrol

proyek dari PC atau mobile phone, seperti penghubung dunia

nyata dan virtual, dapat dilihat pada gambar 3.3 sebagai berikut:

[image:61.595.262.406.568.701.2]3. Probe Analog

Probe X2 adalah probe analog yang digunakan sebagai

penghubung dari vibrometer ke labjack. Probe ini terdiri dari 2

jalur, yang 1 untuk penghubung ke labjack dan yang satu lagi ke

[image:62.595.231.424.265.410.2]power supplay, dapat dilihat pada gambar 3.4 sebagai berikut:

Gambar 3.19. Probe Analog

4. Tachometer

Tachometer digunakan untuk mengukur kecepatan putaran

[image:62.595.259.403.549.717.2]5. Kabel USB

Kabel data USB digunakan untuk mentransfer data hasil

[image:63.595.241.385.208.349.2]pengukuran ke PC, dapat dilihat pada gambar 3.6 sebagai berikut:

Gambar 3.21. Kabel USB

6. Power Supplay

Power Supplay digunakan untuk mengatur arus searah yang

dihubungkan ke vibrometer dengan daya 12V/1A, dapat dilihat

pada gambar 3.7 sebagai berikut:

[image:63.595.261.406.551.671.2]7. Tripod

Tripod adalah alat untuk membantu agar badan vibrometer

laser ometron VQ-400-A-F bisa berdiri dengan tegak, tegar dan

diam, dan juga bisa di atur ketinggiannya, dapat dilihat pada

gambar 3.8 sebagai berikut:

Gambar 3.23. Tripod

8. Voltmeter

Voltmeter digunakan untuk mengukur besarnya tegangan

listrik pada motor dan power supplay, dapat dilihat pada gambar

3.9 sebagai berikut:

9. Vernier calliper

Vernier calliper digunakan untuk mengukur jarak antar

poros serta dimensi, dapat