PRA RANCANGAN PABRIK

PEMBUATAN PENGGANTI LEMAK COKELAT (

COCOA

BUTTER SUBSTITUTES

/ CBS) DARI

PALM KERNEL OIL

(

PKO)

DENGAN KAPASITAS 5.000 TON / TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

OLEH :

RINA MEILINA F S

NIM: 050405026

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji syukur penulis ucapkan kehadirat Tuhan Yang Maha Kuasa atas berkat dan karunia-Nya penulis dapat menyelesaikan Tugas Akhir yang berjudul :

Pra-Rancangan Pabrik Pembuatan Lemak Cokelat (Cocoa Butter Substitutes) dari Palm Kernel Oil (PKO) dengan Kapasitas Produksi 5.000

Ton/Tahun.

Tugas Akhir ini disusun untuk melengkapi salah satu syarat mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan Tugas Akhir ini, Penulis banyak menerima bantuan dan bimbingan dari berbagai pihak. Pada kesempatan ini juga, Penulis mengucapkan terima kasih kepada :

1. Bapak Ir. Indra Surya, MSc sebagai Dosen Pembimbing I yang telah memberikan bimbingan selama menyelesaikan tugas akhir ini.

2. Bapak Ir. M. Yusuf Ritonga, MT sebagai Dosen Pembimbing II yang telah memberikan bimbingan selama menyelesaikan tugas akhir ini.

3. Ibu Ir. Renita Manurung, MT sebagai ketua Departemen Teknik Kimia dan Bapak M. Hendra S Ginting, ST, MT sebagai sekretaris Departemen Teknik Kimia Universitas Sumatera Utara

4. Bapak Dr. Ir. Irvan, MSi sebagai Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

5. Seluruh Dosen Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi di Departemen Teknik Kimia FT USU.

6. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Departemen Teknik Kimia FT USU.

8. Teman seperjuangan Airlando LT sebagai partner penulis dalam penyelesaian Tugas Akhir ini.

9. Teman-teman angkatan 2005 dan abang dan kakak senior angkatan 2004 serta adik-adik junior stambuk ’06, ’07, ’08, dan ’09 yang telah banyak memberikan masukan, dukungan, dan semangat..

10. Seluruh pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga Tugas Akhir ini dapat bermanfaat bagi kita semua.

Medan, Maret 2010 Penulis,

INTISARI

Lemak cokelat dapat digunakan pada produk pangan, farmasi dan kosmetik. Lemak cokelat adalah buah yang dihasilkan dari pohon kakao (Theobroma cacao). Dengan adanya kemajuan IPTEK, maka lemak cokelat juga dapat diperoleh dari minyak kelapa atau coconut oil (CNO) yang mana dikenal dengan pengganti lemak cokelat (Cocoa Butter Substitutes). Akan tetapi dengan kondisi industri minyak kelapa saat ini yang tidak berkembang atau bahkan tingkat produktifitasnya cenderung turun, maka produk-produk turunan yang selama ini menggunakan CNO sebagai feedstock terpakasa harus mencari penggantinya.

Kita tahu bahwa Indonesia memiliki banyak sumber minyak nabati, misalnya kelapa sawit. Sampai saat ini Indonesia merupakan produsen kedua setelah Malaysia. Ketersediaan dan produksi minyak dan lemak nabati dari kelapa sawit diperkirakan akan meningkat terus. Dengan peningkatan produksi minyak sawit yang semakin pesat, maka secara otomatis menyebabkan peningkatan minyak inti sawit pula. Minyak sawit dan minyak inti sawit merupakan bahan baku yang penting dalam pengembangan hard-butters seperti produk pengganti cocoa butter (Cocoa Butter Substitutes/CBS) dan produk sejenis cocoa butter (Cocoa Butter Equivalent/CBE,

Cocoa Butter Replacer/CBR ). Hal ini dikarenakan minyak inti sawit atau Palm

Kernel Oil (PKO) memiliki rantai karbon yang mirip dengan CNO. Keduanya

memiliki karakteristik fisik yang juga serupa satu dengan yang lain, sehingga PKO dapat juga digunakan dalam pembuatan CBS. Cocoa Butter Substitutes (CBS) diproduksi melalui proses fraksinasi dan hidrogenasi. Proses produksi CBS terdiri dari beberapa tahap reaksi yaitu degummning, bleaching, hidrolisa, fraksinasi (destilasi) bertahap, dan hidrogenasi.

Hasil evaluasi ekonomi Pabrik Pembuatan Cocoa Butter Substitutes (CBS) dari PKO ini sebagai berikut:

Total Modal Investasi : Rp 334.391.869.542,- Total Biaya Produksi : Rp 1.127.009.141.965,- Hasil Penjualan : Rp 1.285.803.711.189,- Laba Bersih : Rp 110.617.947.464,-

Profit Margin (PM) : 12,29%

Break Even Point (BEP) : 54,88%

Return on Investment (ROI) : 20,53%

Pay Out Time (POT) : 4,87 tahun

Return on Network (RON) : 34,21%

Internal Rate of Return (IRR) : 33,97%

Dari hasil evaluasi ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... xiii BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Tujuan Pra Rancangan pabrik ... I-3 1.3 Rumusan Masalah ... I-4 1.4 Manfaat Pra Rancangan Pabrik ... I-4 BAB II TINJUAN PUSTAKA DAN DESKRIPSI PROSES ... II-1

2.1 Lemak Cokelat ... II-1 2.2 Minyak Inti Sawit ( Palm Kernel Oil) ... II-2

2.3 Sifat-sifat Bahan ... II-3 2.3.1 Minyak Inti Sawit ( PKO) ... II-3 2.3.2 Bleaching Earth ... II-4 2.3.3 Hidrogen ... II-5

2.3.4 Air ... II-5 2.4 Deskripsi Proses ... II-6

2.4.1 Proses Degumming ... II-6 2.4.2 Proses Bleaching ... II-6

2.6 Perhitungan Spesifikasi Peralatan Unit Pengolahan Limbah ... II-11 2.7 Spesifikasi Peralatan Unit Pengolahan Limbah ... II-29 BAB III NERACA MASSA ... III-1 BAB IV NERACA PANAS ... IV-1 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-10

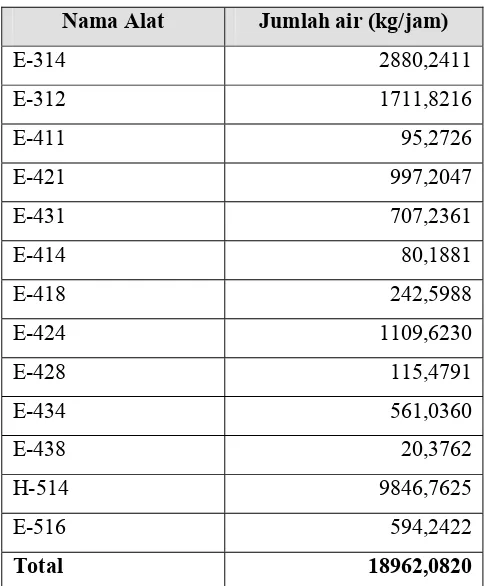

BAB VII UTILITAS ... VII-1 7.1 Kebutuhan Uap (Steam) ... VII-1 7.2 Kebutuhan Oli Thermal Heater (OTH ... VII-2 7.3 Kebutuhan Air ... VII-2 7.4 Kebutuhan Listrik ... VII-13 7.5 Kebutuhan Bahan Bakar ... VII-16 7.6 Spesifikasi Peralatan Utilitas ... VII-17 BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-6 8.3 Perincian Luas Tanah ... VIII-7 BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Organisasi Perusahaan ... IX-1

9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-8 9.5 Struktur Tenaga Kerja ... IX-10 BAB X EVALUASI EKONOMI ... X-1

10.1 Modal Investasi ... X-1 10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4

BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA

LAMPIRAN A PERHITUNGAN NERACA MASSA LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

DAFTAR TABEL

Tabel 1.1 Produksi Minyak Inti Sawit ... I-2 Tabel 1.2 Komposisi Asam lemak pada Minyak Kelapa dan Minyak Inti Sawit (%) ... I-2 Tabel 2.1 Komposisi Inti Sawit ... II-2 Tabel 2.2 Komposisi Minyak Inti sawit (PKO ... II-2 Tabel 2.3 Komposisi Asam Lemak dalam Minyak Inti Sawit ... II-3 Tabel 3.1 Neraca Massa Mixer I (M-110) ... III-1 Tabel 3.2 Neraca Massa Mixer II (M-210) ... III-1 Tabel 3.3 Neraca Massa Filter Press (H-213) ... III-2 Tabel 3.4 Neraca Massa Kolom Hidrolisa (D-310) ... III-2 Tabel 3.5 Neraca Massa Kolom Destilasi I (D-410) ... III-2 Tabel 3.6 Neraca Massa Kondensor (E-411) ... III-3 Tabel 3.7 Neraca Massa Reboiler (E-416) ... III-3 Tabel 3.8 Neraca Massa Kolom Destilasi II (D-420) ... III-4 Tabel 3.9 Neraca Massa Kondensor (E-421) ... III-4 Tabel 3.10 Neraca Massa Reboiler (E-426) ... III-5 Tabel 3.11 Neraca Massa Kolom Destilasi II (D-430) ... III-5 Tabel 3.12 Neraca Massa Kondensor (E-431) ... III-6 Tabel 3.13 Neraca Massa Reboiler (E-436) ... III-6 Tabel 3.14 Neraca Massa Reaktor Hidrogenasi (D-510) ... III-7 Tabel 3.15 Neraca Massa H2 Separator (H-514) ... III-7

Tabel 4.9 Neraca Panas Reboiler I (E-416) ... IV-3 Tabel 4.10 Neraca Panas Kondensor II (E-421) ... IV-3 Tabel 4.11 Neraca Panas Reboiler II (E-426) ... IV-4 Tabel 4.12 Neraca Panas Kondensor III (E-431) ... IV-4 Tabel 4.13 Neraca Panas Reboiler III (E-436) ... IV-4 Tabel 4.14 Neraca Panas Cooler (E-414) ... IV-4 Tabel 4.15 Neraca Panas Cooler (E-418) ... IV-5 Tabel 4.16 Neraca Panas Cooler (E-424) ... IV-5 Tabel 4.17 Neraca Panas Cooler (E-428) ... IV-5 Tabel 4.18 Neraca Panas Cooler (E-434) ... IV-5 Tabel 4.19 Neraca Panas Cooler (E-438) ... IV-6 Tabel 4.20 Neraca Panas Reaktor Hidrogenasi (R-510) ... IV-6 Tabel 4.21 Neraca Panas H2 Separator (H-514) ... IV-6

Tabel LB.23 Kalor Masuk pada Kondensor I (E-411) ... LB-32 Tabel LB.24 Kalor Keluar pada Kondensor I (E-411) ... LB-33 Tabel LB.25 Titik Didih Umpan Destilasi II ... LB-35 Tabel LB.26 Dew Point Destilat II ... LB-36 Tabel LB.27 Kalor Masuk pada Kondensor II (E-421) ... LB-37 Tabel LB.28 Kalor Keluar pada Kondensor II (E-421) ... LB-37 Tabel LB.29 Boiling Point Produk Bawah II ... LB-39 Tabel LB.30 Kalor Masuk pada Kondensor II (E-421) ... LB-40 Tabel LB.31 Kalor Keluar pada Kondensor II (E-421) ... LB-40 Tabel LB.32 Titik Didih Umpan Destilasi III ... LB-42 Tabel LB.33 Dew Point Destilat III ... LB-43 Tabel LB.34 Kalor Masuk pada Kondensor III (E-431) ... LB-44 Tabel LB.35 Kalor Keluar pada Kondensor III (E-431) ... LB-44 Tabel LB.36 Boiling Point Produk Bawah III ... LB-46 Tabel LB.37 Kalor Masuk pada Kondensor III (E-431) ... LB-47 Tabel LB.38 Kalor Keluar pada Kondensor III (E-431) ... LB-47 Tabel LB.39 Kalor Masuk pada Cooler (E-414) ... LB-49 Tabel LB.40 Kalor Keluar pada Cooler (E-414) ... LB-49 Tabel LB.41 Kalor Masuk pada Cooler (E-418) ... LB-51 Tabel LB.42 Kalor Keluar pada Cooler (E-418) ... LB-51 Tabel LB.43 Kalor Masuk pada Cooler (E-424) ... LB-53 Tabel LB.44 Kalor Keluar pada Cooler (E-424) ... LB-54 Tabel LB.45 Kalor Masuk pada Cooler (E-428) ... LB-55 Tabel LB.46 Kalor Keluar pada Cooler (E-428) ... LB-56 Tabel LB.47 Kalor Masuk pada Cooler (E-434) ... LB-57 Tabel LB.48 Kalor Keluar pada Cooler (E-434) ... LB-58 Tabel LB.49 Kalor Masuk pada Cooler (E-428) ... LB-59 Tabel LB.50 Kalor Keluar pada Cooler (E-428) ... LB-60 Tabel LB.51 Kalor Masuk pada Reaktor Hidrogenasi (R-510) ... LB-61 Tabel LB.52 Kalor Keluar pada Reaktor Hidrogenasi (R-510) ... LB-62 Tabel LB.53 Kalor Masuk pada H2 Separator (H-514) ... LB-64

DAFTAR GAMBAR

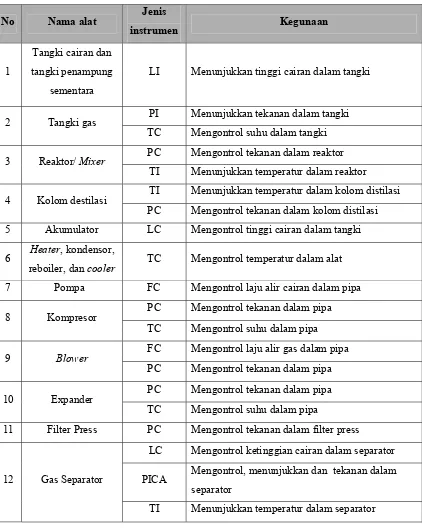

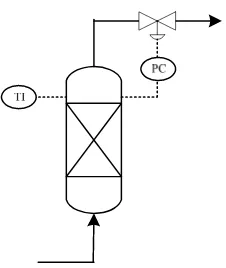

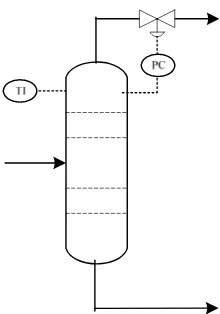

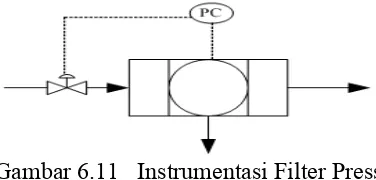

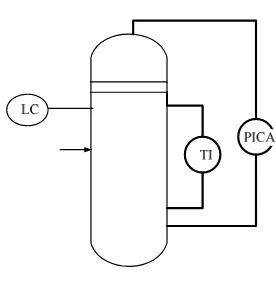

Gambar 2.1 Flowdiagram Unit Pengolahan Limbah ... II-10 Gambar 6.1 Instrumentasi pada Tangki Cairan ... VI-6 Gambar 6.2 Instrumentasi pada Tangki Gas ... VI-6 Gambar 6.3 Instrumentasi pada Kolom Hidrolisa ... VI-6 Gambar 6.4 Instrumentasi pada Kolom Destilasi ... VI-7 Gambar 6.5 Instrumentasi pada Akumulator ... VI-7 Gambar 6.6 Instrumentasi pada Heat Exchanger ... VI-8 Gambar 6.7 Instrumentasi pada Pompa ... VI-8 Gambar 6.8 Instrumentasi pada Kompresor ... VI-8 Gambar 6.9 Instrumentasi pada Blower ... VI-9 Gambar 6.10 Instrumentasi pada Expander ... VI-9 Gambar 6.11 Instrumentasi pada Filter Press ... VI-9 Gambar 6.12 Instrumentasi pada Gas Separator ... VI-10 Gambar 8.1 Tata Letak Pabrik Pembuatan Propilen Glikol dari Gliserol ... VIII-9 Gambar 9.1 Struktur Organisasi Perusahaan ... IX-7 Gambar LD.1 Sketsa Sebagian Besar Bar Screen ... LD-2 Gambar LD.2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower ... LD-43 Gambar LD.3 Kurva Hy terhadap 1/(Hy*-Hy) ... LD-44 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

INTISARI

Lemak cokelat dapat digunakan pada produk pangan, farmasi dan kosmetik. Lemak cokelat adalah buah yang dihasilkan dari pohon kakao (Theobroma cacao). Dengan adanya kemajuan IPTEK, maka lemak cokelat juga dapat diperoleh dari minyak kelapa atau coconut oil (CNO) yang mana dikenal dengan pengganti lemak cokelat (Cocoa Butter Substitutes). Akan tetapi dengan kondisi industri minyak kelapa saat ini yang tidak berkembang atau bahkan tingkat produktifitasnya cenderung turun, maka produk-produk turunan yang selama ini menggunakan CNO sebagai feedstock terpakasa harus mencari penggantinya.

Kita tahu bahwa Indonesia memiliki banyak sumber minyak nabati, misalnya kelapa sawit. Sampai saat ini Indonesia merupakan produsen kedua setelah Malaysia. Ketersediaan dan produksi minyak dan lemak nabati dari kelapa sawit diperkirakan akan meningkat terus. Dengan peningkatan produksi minyak sawit yang semakin pesat, maka secara otomatis menyebabkan peningkatan minyak inti sawit pula. Minyak sawit dan minyak inti sawit merupakan bahan baku yang penting dalam pengembangan hard-butters seperti produk pengganti cocoa butter (Cocoa Butter Substitutes/CBS) dan produk sejenis cocoa butter (Cocoa Butter Equivalent/CBE,

Cocoa Butter Replacer/CBR ). Hal ini dikarenakan minyak inti sawit atau Palm

Kernel Oil (PKO) memiliki rantai karbon yang mirip dengan CNO. Keduanya

memiliki karakteristik fisik yang juga serupa satu dengan yang lain, sehingga PKO dapat juga digunakan dalam pembuatan CBS. Cocoa Butter Substitutes (CBS) diproduksi melalui proses fraksinasi dan hidrogenasi. Proses produksi CBS terdiri dari beberapa tahap reaksi yaitu degummning, bleaching, hidrolisa, fraksinasi (destilasi) bertahap, dan hidrogenasi.

Hasil evaluasi ekonomi Pabrik Pembuatan Cocoa Butter Substitutes (CBS) dari PKO ini sebagai berikut:

Total Modal Investasi : Rp 334.391.869.542,- Total Biaya Produksi : Rp 1.127.009.141.965,- Hasil Penjualan : Rp 1.285.803.711.189,- Laba Bersih : Rp 110.617.947.464,-

Profit Margin (PM) : 12,29%

Break Even Point (BEP) : 54,88%

Return on Investment (ROI) : 20,53%

Pay Out Time (POT) : 4,87 tahun

Return on Network (RON) : 34,21%

Internal Rate of Return (IRR) : 33,97%

Dari hasil evaluasi ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

BAB I

PENDAHULUAN

1.1 Latar Belakang

Lemak cokelat dapat digunakan pada produk pangan, dan kosmetik. Dalam industri pangan dapat digunakan produk emulsifier seperti butter, produk berbasis gula seperti ice cream dan sebagai bahan tambahan dalam pembuatan karamel, susu dan margarin. Sedangkan untuk kosmetik dapat digunakan sebagai bahan tambahan dalam pembuatan sabun yang dapat melembutkan dan melembabkan kulit.

Lemak cokelat adalah buah yang dihasilkan dari pohon kakao (Theobroma

cacao). Dengan adanya kemajuan IPTEK, maka lemak cokelat juga dapat diperoleh

dari minyak kelapa atau coconut oil (CNO) yang mana dikenal dengan pengganti lemak cokelat (Cocoa butter substitutes). Akan tetapi dengan kondisi industri minyak kelapa saat ini yang tidak berkembang atau bahkan tingkat produktifitasnya cenderung turun, maka produk-produk turunan yang selama ini menggunakan CNO sebagai feedstock terpakasa harus mencari penggantinya.

Produk-produk lemak yang selama ini menggunakan bahan baku CNO atau lebih popular disebut sebagai lauric oil antara lain confectionary fats, ice cream cake, dan

cocoa butter substitutes.

Di Indonesia permintaan CNO sebenarnya tidak pernah surut, bahkan terus meningkat. Akan tetapi, karena harga CNO selalu tinggi, sehingga produksi CNO semakin turun. Minyak kelapa yang sebagian besar dihasilkan dari kebun-kebun rakyat, kapasitas produksinya tidak pernah meningkat . Sementara dari kebun-kebun tua yang sudah tidak diperbaharui lagi menyebabkan produksi minyak kelapa juga masih langka.

CBS sebagai salah satu produk spesial lemak (fat) yang berbasis minyak kelapa (CNO) yang gurih. Dari dasar ini maka perlu dicari alternatif agar bisa bersaing di pasar dunia yang semakin kompetitif, baik dari sisi harga maupun rasa (Apolin, 2006)

kg dan di Sumatera sendiri masih mengimpor cocoa butter dari Malaysia, New Zealand sebanyak 8.345 kg.

Indonesia sendiri memiliki banyak sumber minyak nabati, misalnya kelapa sawit. Sampai saat ini Indonesia merupakan produsen kedua setelah Malaysia. Ketersediaan dan produksi minyak dan lemak nabati dari kelapa sawit diperkirakan akan meningkat terus. Dengan peningkatan produksi minyak sawit yang semakin pesat, maka secara otomatis menyebabkan peningkatan minyak inti sawit pula. Hal ini dapat dilihat dari produk peningkatan minyak inti sawit dari tahun ke tahun.

Tabel 1.1 Produksi Minyak Inti Sawit

Tahun Produksi Minyak Inti sawit (ribu ton)

1998 912,1 1999 1012,4 2000 1039,7 2001 1081,2 2002 1145,1

Sumber: Data Eksport- Inport Biro Pusat Statistik, 2003

Minyak sawit dan minyak inti sawit merupakan bahan baku yang penting dalam pengembangan hard-butters seperti produk pengganti cocoa butter (cocoa butter substitutes/CBS) dan produk sejenis cocoa butter (cocoa butter equipment/CBE). Hal ini dikarenakan minyak inti sawit atau Palm kernel oil (PKO) memiliki rantai karbon yang mirip dengan CNO. Keduanya memiliki karakteristik fisik yang juga serupa satu dengan yang lain, sehingga PKO dapat juga digunakan dalam pembuatan CBS. Adapun komposisi asam lemak yang terdapat dalam kedua minyak ini dapat dilihat pada Tabel 1.2.

Tabel 1.2 Komposisi Asam lemak pada Minyak Kelapa dan Minyak Inti Sawit (%) Asam Lemak Minyak Kelapa (CNO) Minyak Inti Sawit (PKO)

C6 C8 C10 C12

0,4 7,3 6,6 47,8

C14 C16 C18 C18:1 C18:2

Asam Lemak Lainnya

18,1 8,9 2,7 6,4 1,6 0,1

15,6 7,5 1,8 14,8

2,6 0,1

Sumber: Pantzaris, 2001

Minyak inti sawit melalui proses modifikasi, yaitu interesterifikasi dan hidrogenisasi dapat digunakan untuk membuat CBS. Proses fraksinasi, walaupun menambah ongkos produksi, dapat diterapkan untuk menghsilkan CBS yang mempunyai sifat organoleptik yang mirip dengan cocoa butter. Minyak sawit merupakan sumber trigliserida simetris yang sangat diperlukan dalam formulasi CBE melalui penerapan proses hidrogenasi, fraksionasi (menjadi fraksi tengah minyak sawit) dan interesterifikasi. Minyak sawit dapat juga digunakan sebagai penggerak kristalisasi dan bahan baku dalam pembuatan CBS. Perkembangan teknologi hard-butter dan modifikasi minyak sawit dan minyak inti sawit

Harga bahan baku yaitu minyak inti sawit (PKO) berkisar US$ 680 per ton. Harga jual lemak cokelat (cocoa butter) di pasar internasional saat ini berkisar US$ 5.200 per ton. Diperkirakan dimasa yang akan datang harga cokelat olahan akan semakin meningkat, ini dipacu oleh hasil penelitian yang menyatakan mengkonsumsi cokelat sangat baik bagi kesehatan. Keseimbangan produksinya akan lebih cenderung mengalami defisit karena beberapa negara produsen utama menghadapi berbagai kendala dalam upaya meningkatkan produksinya untuk mengimbangi kenaikan konsumsi. Oleh karena itu unit pembuatan CBS dari PKO ini layak didirikan untuk memenuhi kebutuhan pengganti lemak cokelat (CBS) baik dalam negeri maupun untuk kebutuhan ekspor (Anonim, Harian Bisnis 2007).

Secara umum, tujuan pra rancangan pabrik pembuatan Cocoa Butter Substitutes

(CBS) ini adalah menerapkan disiplin ilmu Teknik Kimia khususnya di bidang perancangan, proses, dan operasi teknik kimia sehingga dapat memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan Cocoa Butter Substitutes (CBS).

Secara khusus, tujuan pra rancangan pabrik pembuatan Cocoa Butter Substitute

(CBS) ini adalah untuk memenuhi kebutuhan dalam negeri akan pengganti lemak cokelat (cocoa butter subsitutes) sehingga dapat mengurangi ketergantungan impor

cocoa butter.

1.3 Rumusan Masalah

Sehubungan dengan meningkatnya produksi cokelat serta tingginya kebutuhan akan cokelat olahan, maka diperlukan suatu usaha untuk mengolah minyak inti sawit (PKO) degan mendirikan pabrik lemak cokelat mentah. Tugas akhir ini memaparkan bagaimana pra rancangan Pabrik Pembuatan Lemak Cokelat (Cocoa Butter

Substitutes/ CBS) dari minyak inti sawit ( Palm Kernel Oil/PKO ) berdasarkan:

perhitungan neraca massa dan neraca energi, penentuan spesifikasi peralatan yang diperlukan untuk proses produksi maupun proses pendukung produksi, penentuan instrumentasi dan keselamatan kerja yang dibutuhkan, penentuan utilitas, penentuan manajamen organisasi perusahaan yang diperlukan demi kelancaran proses produksi, penentuan estimasi ekonomi dan pembiayaan.

1.4 Manfaat Perancangan

Manfaat pra perancangan pabrik pembuatan Lemak Cokelat (Cocoa Butter Substitutes/ CBS) dari minyak inti sawit ( Palm Kernel Oil/PKO) adalah memberikan gambaran kelayakan dari segi rancangan dan ekonomi pabrik sehingga akan mendukung pertumbuhan industri cocoa butter (CB) Indonesia. Hal ini, diharapkan akan dapat memenuhi kebutuhan CB domestik.

Manfaat lain yang ingin dicapai adalah dapat meningkatkan devisa negara dan dapat membantu pemerintah untuk menanggulangi masalah pengangguran di Indonesia yaitu dengan menciptakan lapangan kerja baru.

BAB II

TINJAUAN PUSTAKA

2.1Lemak Cokelat

Rasa cokelat masih sulit didefinisikan. Dalam bukunya Emperors Chocolate, Joel

Glenn Brenner menggambarkan riset terkini tentang rasanya. Rasa cokelat tercipta

dari campuran 1.200 macam zat, tanpa satu rasa yang jelas-jelas dominan. Sebagian

dari zat itu rasanya sangat tidak enak kalau berdiri sendri. Karenaya, sampai kini

belum ada rasa cokelat tiruan.

Menurut Wikimedia Foundation Inc dalam Saputra (2008), mendefenisikan di

antara zat-zat penghasil rasa cokelat terdapat lemak. Titik leleh lemak cokelat ini

hanya sedikit di bawah suhu normal tubuh manusia. Cokelat adalah bahan yang

relatif mahal, bila dibandingkan dengan gula atau minyak nabati. Lemak cokelat

sering digantikan minyak yang lebih murah, seperti lesitin dari kedelai atau minyak

palem dan juga dapat diperoleh dari fraksinasi dan hidrogenasi dari minyak inti sawit

( Eka Saputra, 2008).

Fungsi dari lemak cokelat, antara lain:

Dapat melembutkan dan melembabkan kulit

Dapat mengeraskan sabun dan menunda sabun menjadi tengik

Sebagai sumber vitamin E yang mempunyai banyak manfaat untuk kulit

Mengandung tocopherol dan polyophenol yang berfungsi sebagai penangkal

radikal bebas

Mencegah/ menunda terjadinya keriput dan melindungi kulit dari polusi dan

menjadikan kulit bercahaya dan awet muda

Lemak cokelat mempunyai warna kekuning-kuningan dan mempunyai bau khas

cokelat. Lemak ini mempunyai mudah mencair pada suhu 250C dan tidak larut dalam

2.2Minyak Inti Sawit (Palm Kernel Oil)

Minyak inti sawit merupakan salah satu bagian yang dihasilkan dari biji sawit.

Biji sawit tersebut terdiri dari inti sawit dan cangkang. Dari inti sawit inilah

dihasilkan minyak inti sawit (PKO), sementara cangkangnya banyak digunakan

sebagai arang aktif, bahan pengisi dan partikel board. Pemisahan inti sawit dari

bijinya berdasarkan perbedaan berat jenis antara inti sawit dan cangkangnya. Alat

yang digunakan untuk pemisahan adalah hydrocyclone separator, dalam hal ini inti

dan cangkang dipisahkan oleh aliran air yang berputar dalam sebuah tabung dengan

biji-bijinya yang telah pecah dalam larutan lempung yang mempunyai berat jenis

1,16. Inti sawit terapung dan cangkangnya tenggelam. Proses selanjutnya pencucian

inti sawit, kemudian dikeringkan pada suhu 800C untuk menghindari kerusakan

akibat mikroorganisme. Komposisi inti sawit dapat dilihat pada Tabel 2.1.

Tabel 2.1 Komposisi Inti Sawit

Komposisi Inti Sawit Komposisi (%)

Abu 2

non nitrogen 24

Selulosa 5

Protein 9,0

Air 8

Minyak (PKO) 52

Setelah kering, inti sawit diolah lebih lanjut dengan ekstraksi sehingga dihasilkan

minyak inti sawit (PKO). Hasil samping dari ekstraksi adalah bungkil inti sawit

(Kernel Oil Cake). Uraian komposisi PKO dapat dilihat pada tabel 2.2.

Tabel 2.2 Komposisi Minyak Inti sawit (PKO)

Karakteristik PK O Komposisi (%)

Trigliserida 98,61

Lain-lain (Air dan Impurities)

Impurities: pospatida, senyawa tidak tersabunkan, penyebab warna,

dan peptida.

1,39

Trigliserida dalam minyak inti sawit terdiri dari ester gliserol dan asam lemak.

Asam-asam lemak ini ada yang jenuh dan tidak jenuh. Berikut adalah tabel

komposisi asam lemak dalam minyak inti sawit (PKO).

Tabel 2.3 Komposisi Asam Lemak dalam Minyak Inti Sawit

Asam Lemak Komposisi (%)

Asam Kaproat 0,3

Asam kaprilat 0,9

Asam kaprat 4

Asam laurat 49,6

Asam miristat 16

Asam palmitat 8

Asam stearat 5,4

Asam oleat 13,7

Asam linoleat 2

Asam Akridat 0,1

Sumber: Pantzaris, 2001

2.3Sifat-sifat Bahan

2.3.1Minyak Inti sawit (PKO)

- Bilangan Iodine (mgI2 / 1000 gr) : 14-20

- Bilangan penyabunan (mgKOH/g) : 245-255

- Asam lemak bebas (%) : 5,0 maks

- Zat yang tersabunkan : 0,8 maks

- Kandungan karbon (%)

C6 :1, 5 maks

C8 : 3-5

C10 : 3-7

C12 : 40-52

C14 : 34-48

C18 : 1-3

C18:1 : 11-19

C18:2 : 0,5-2

C20 : 1 maks

- Spesifik gravity (250C/ 15,50C) : 0,917-0,919

- Refraktif gndeks, pada 800C : 1,448-1,480

- Titer (0C) : 20-24

- Boiling goint (0C) pada P=10mmHg : 170

- Berat molekul : 200,31

- Melting point : 43,6

( Perry, 1992)

2.3.2Bleaching Earth

a. Sifat-sifat fisik:

- Karakteristik : Flow- calzined kieselgul- based

filter aid

- Bentuk : serbuk putih

- Wet density : 275 gr/liter

- Bulk density : 170 gr/liter

- Nilai pH : 9

- Kekasaran 0-100µ : 5,0 %

b. Sifat-sifat kimia:

- Loss of ignition : 0,2 %

- Kelembaman : 0,2 %

- Komposisi (%)

SiO2 : 89

Al2O3 : 4,2

Fe2O3 : 1,2

CaO : 0,7

2.3.3Hidrogen

a. Sifat-sifat fisik:

- Berat molekul : 2,016 gr/mol

- Titik didih (1 atm) : - 252,80C

- Titik lebur : - 259,20C

- Densitas gas (1 atm, 00C) : 0,06973 gr/liter

- Spesifik gravity : 0,0695

- Viskositas (250) : 0,00892 cP

- Konduktivitas termal (250) : 0,000444 kal/cm.cm2.det.0C

- Potensial ionisasi : 13,54 volt

- Panas penguapan (- 252,80C) : 107 kal/gr

- Kapasitas panas (250) : 3,42 kal/gr.0C

- Temperatur kritis : - 240)C

- Tekanan kritis : 13 atm

- Densitas kritis : 0,0301 gr/cm3

b. Sifat-sifat Kimia:

- Reaksi dengan oksigen akan menghasilkan air

- Hidrogen sangat reaktif terhadap senyawa halogen, reaksi dengan fluorin

membentuk senyawa HF

- Dengan nitrogen, hidrogen bereaksi membentuk ammonia

- Hidrogen bereaksi pada temperatur tertentu dengan sejumlah logam seperti

dengan lithium membentuk senyawa LiH

- Hidrogenasi asetaldehid menghasilkan etil alkohol

2.3.4Air sebagai bahan pembantu

- Berat Molekul : 18 gr/mol

- Titik Didih : 1000C

- Densitas : 1,0 gr/cm3

- Spesifik Gravity : 1,0

2.4Deskripsi Proses

Bahan baku yang digunakan dalam pembuatan bahan pengganti lemak cokelat

(CBS) yaitu minyak inti sawit (PKO) difraksinasi untuk menghasilkan fatty acid

berdasarkan kandungan fatty acid yang terdapat dalam buah cokelat (cacao).

Kemudian fatty acid yang dihasikan sebagai produk akhir dapat digunakan sebagai

feedstock dalam pembuatan CBS melalui reaksi glikolisis (reaksi asam lemak dengan

gliserol menjadi trigliserida). Akan tetapi pra rancangan pabrik ini hanya sekadar

membahas proses pembuatan bahan intermediet yang diperlukan dalam pembuatan

lemak cokelat (CBS).

2.4.1Proses Degumming

Bahan baku yang berupa minyak inti sawit (PKO) secara normal mengandung

bahan-bahan seperti fosfolipida, lechitin, getah (gum) dan bahan-bahan lain yang

dapat membentuk emulsi. Pada tahap ini akan dihilangkan getah dan zat-zat lain

yang dapat menyebabkan emulsi tersebut. Bahan baku PKO masuk ke tangki

berpengaduk (M-110) pada temperatur 1200C dan 1 atm dimana pada reaktor

tersebut terjadi pengadukan dan pencampuran dengan H3PO4 85% masuk dengan

kondisi reaksi 1200C dan 1 atm. Keluaran reaktor dipompakan ke Mixer Bleaching

(M-210).

2.4.2Proses Bleaching

Keluaran dari M-110 diumpankan pada tangki berpengaduk (M-210) yang

mana direaksikan dengan Bleaching Earth ( bisa berupa activated clays,

diatomaceous earths, atau recovereable silicas). Tujuannya adalah untuk

mengadsorbsi senyawa pospatida, senyawa tidak tersabunkan, penyebab warna, dan

peptida. Reaktor ini beroperasi selama 1 jam tiap batch nya. Keluaran reaktor ini

dipompakan ke filter press (H-213) yang bertujuan untuk mempercepat proses

pemisahan. Air dan impurities dipisahkan dari minyak dimana air dan impurities

2.4.3Splitting (Hidrolisis Asam Lemak)

Minyak yang telah bebas dari impuritiesnya diumpankan ke tangki D-310. Di

kolom ini terjadi reaksi hidrolisa pada temperatur 2550C dan tekanan 55 bar (agar

reaktan dan produk tetap dalam fasa cair).

Pada kondisi ini, air dimasukkan dari atas kolom dan PKO dari bawah kolom.

Perbedaan densitas menyebabkan air turun kebawah dan mulai terjadi reaksi

hidrolisa pada area heat exchange gliserol ke PKO, yang mana hasil reaksi berupa

lemak yang terus bergerak ke atas melalui fasa bahan fatty contiununous sampai ke

area heat exchange asam lemak ke air untuk didinginkan oleh air dari atas kolom

dalam serangkaian trays.

Asam lemak yang sudah terpisah diproses lebih lanjut ke kolom fraksinasi

destilasi. Sementara gliserol yang dihasilkan didinginkan oleh cooler (E-312) dan

disimpan dalam tangki produk F-313.

Reaksi hidrolisis yang terjadi dalam kolom splitting:

CH2-COOR CH2-OH

CH-COOR2 + 3H2O CH-OH + 3RCOOH

CH2-COOR CH2-OH

Trigliserida Air Gliserol Asam Lemak

2.4.4Fraksinasi Asam Lemak (Destilasi)

Fraksinasi bertujuan untuk memisahkan minyak menjadi fraksi-fraksinya.

Dalam hal ini dilakukan pemisahan tiga kali untuk menghasilkan produk akhir yang

sesuai dengan komposisi CBS.

2.4.5Hidrogenasi Asam Lemak

Tujuan dari proses ini adalah untuk menjenuhkan ikatan rangkap dari rantai

atom karbon C asam lemak pada minyak. Reaksi ini dilakukan dengan menggunakan

hidrogen murni ditambah serbuk nikel sebagai katalisator, yang mengakibatkan

kenaikan titik cair dari asam lemak juga menjadikan minyak atau lemak tahan

terhadap oksidasi akibat hilangnya ikatan rangkap.

CBS unhydrogenated yang berasal dari F-435 di pompakan ke R-510 dan

adalah asam lemak hidrogenasi (butter) dan hidrogen. Untuk memisahkan gas

hidrogen dari campuran digunakan separator H-514 yang selanjutnya hidrogen

tersebut dikembalikan ke dalam tangki penyimpanan gas hidrogen untuk dapat

digunakan kembali. Kemudian dialirkan lagi ke filter press H-515 untuk

memisahkan produk dari katalis sehingga produk akhir intermediet CBS diperoleh

dan dialirkan ke tangki penyimpanan produk F-518.

2.5Unit Pengolahan Limbah

Limbah dari suatu pabrik harus diolah sebelum dibuang ke badan air atau

atmosfer, karena limbah tersebut mengandung bermacam-macam zat yang dapat

membahayakan alam sekitar maupun manusia itu sendiri. Demi kelestarian

lingkungan hidup, maka setiap pabrik harus mempunyai unit pengolahan limbah.

Sumber-sumber limbah cair pabrik pembuatan Intermediet Cocoa Butter

Substitutes (CBS) ini meliputi:

1. Limbah proses

Proses pembuatan Cocoa Butter Substitutes menghasilkan limbah proses yaitu :

a. Alur 7

11

Air , Impurities Earth, Bleaching phospor, asam

F = 71,4335 kg/jam

Total limbah = 71,4335 kg/jam

2. Limbah cair hasil pencucian peralatan pabrik

Limbah ini diperkirakan mengandung kerak dan kotoran-kotoran yang melekat

pada peralatan pabrik.

3. Limbah domestik

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari kamar

mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat dan limbah

cair. Limbah domestik dari pabrik Intermediet Cocoa Butter Substitutes (CBS)

diolah pada septic tank yang tersedia di lingkungan pabrik sehingga tidak

membutuhkan pengolahan tambahan.

4. Limbah laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan-bahan kimia yang

yang dihasilkan, serta yang dipergunakan untuk penelitian dan pengembangan

proses.

Pengolahan limbah cair pabrik ini dilakukan dengan menggunakan activated

sludge (sistem lumpur aktif). Alasan pemilihan proses pengolahan limbah tersebut

adalah :

- Limbah yang dihasilkan mengandung impurities dari PKO yang merupakan

bahan organik.

- Tidak terlalu membutuhkan lahan yang besar.

- Proses pengolahan ini dapat menghasilkan effluent dengan BOD yang lebih

rendah (Perry, 1997).

Perhitungan Untuk Sistem Pengolahan Limbah

Diperkirakan jumlah air buangan pabrik:

1. Limbah proses = 71,4335 kg/jam = 0,0023 m3/jam

2. Pencucian peralatan pabrik = 50 liter/jam = 0,050 m3/jam

(Metcalf dan Eddy, 1991)

3. Limbah domestik dan kantor

Limbah domestik untuk kantor perorangan = 15 L/hari

(hal 19, Metcalf dan Eddy, 1991)

Limbah domestik untuk kantin perorangan = 9 L/hari

(hal 18, Metcalf dan Eddy, 1991)

Total limbah domestic yang dihasilkan

= (127 orang x 15 L/hari ) + (127 orang x 9 L/hari )

= 3048 L/hari = 0,1270 m3/jam

4. Limbah laboratorium = 15 liter/jam = 0,015 m3/jam

Total air buangan = (0,0023 + 0,0050 + 0,1270 + 0,015) m3/jam

= 0,1943 m3/jam

Bak Penampungan

Bak Pengendapan

Awal

Bak Netralisasi Tangki Aerasi

Gambar 2.1 Flowdiagram Unit Pengolahan Limbah

2.5.1 Bak Penampungan (BP)

Bak penampungan berfungsi sebagai tempat menampung air buangan

sementara. Limbah proses, limbah cair hasil pencucian peralatan pabrik, dan limbah

laboratorium ditampung pada bak-bak penampung yang tersedia untuk

mengendapkan padatan-padatan terlarut maupun tak terlarut dalam air buangan

pabrik.

2.5.2 Bak Sedimentasi Awal (BSA)

Bak sedimentasi awal berfungsi untuk menghilangkan padatan dengan cara

pengendapan. Di sini terjadi pengendapan lanjut dari padatan-padatan terlarut

maupun tak terlarut dalam air buangan pabrik.

2.5.3 Bak Netralisasi (BN)

Air buangan pabrik yang mengandung bahan organik mempunyai pH = 5

(Hammer, 1998). Limbah pabrik yang terdiri dari bahan-bahan organik harus

dinetralkan sampai pH = 6 (Kep.42/MENLH/10/1998). Untuk menetralkan limbah

digunakan soda abu (Na2CO3).

2.5.4 Kolam Aerasi (KA)

Proses lumpur aktif merupakan proses aerobik di mana flok biologis (lumpur

yang mengandung biologis) tersuspensi di dalam campuran lumpur yang

mengandung O2. Biasanya mikroorganisme yang digunakan merupakan kultur

campuran.

2.5.5 Tangki Sedimentasi (TS)

Tangki sedimentasi berfungsi untuk mengendapkan flok biologis dari tangki aerasi

dan sebagian diresirkulasi kembali ke tangki aerasi. Air buangan olahan pabrik yang

telah memenuhi standar baku mutu limbah cair dibuang ke sungai

2.6 Perhitungan Spesifikasi Peralatan Unit Pengolahan Limbah

2.6.1 Bak Penampungan (BP)

Bahan konstruksi : Beton kedap air

Jumlah : 1 unit

Laju volumetrik air buangan = 0,1943 m3/jam

Waktu penampungan air buangan = 10 hari

Volume air buangan = (0,1943 × 10 × 24)/2 = 23,3107 m3

Bak terisi 90 % maka volume bak =

0,9 23,3107

= 25,9008 m3

Direncanakan ukuran bak sebagai berikut:

- panjang bak (p) = 3 × lebar bak (l)

- tinggi bak (t) = lebar bak (l)

Maka:

Volume bak = p × l × t

25,9008 m3 = 3 l × l × l lebar = 2,0515 m

Jadi, panjang bak = 6,1544 m

lebar bak = 2,0515 m

tinggi bak = 2,0515 m

Luas bak = 12,6255 m2

Tekanan Hidrostatik:

PHidrostatik = × g × l

= 996,24 kg/m3 × 9,8 m/det2 × 2,0515 m = 20028,7493 Pa = 20,0287 kPa

Po = 101,3250 kPa

P = 20,0287 kPa + 101,3250 kPa = 121,3537 kPa

Pdesign = 1,2 × 121,3537 kPa = 145,6245 kPa

2.6.2 Pompa Bak Penampung (PL-01)

Fungsi : Memompa cairan limbah dari bak penampungan ke bak

pengendapan awal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

- Temperatur = 300C

- Densitas air () = 995,68 kg/m3 = 62,1586 lbm/ft3

- Viskositas air () = 0,8007 cP = 0,000538 lbm/ftjam

Laju alir massa (F) = 236,7691 kg/jam = 0,1450 lbm/detik

Debit air/laju alir volumetrik, 3

m m /ft lb 62,1586 /s lb 0,1450 ρ F

Q

= 0,0023 ft3/s Desain pompa

Di,opt = 3,9 (Q)0,45()0,13 (Walas, 1990)

= 3,9 × (0,0023 ft3/s)0,45 × (62,1419 lbm/ft3)0,13

= 0,0117 in

Dari Tabel A.5-1 Geankoplis (2003), dipilih pipa dengan spesifikasi:

Ukuran nominal : 1 in

Schedule number : 40

Diameter Dalam (ID) : 1,0490 in = 0,0874 ft = 0,0226 m

Diameter Luar (OD) : 1,3150 in = 0,1096 ft

Inside sectional area : 0,006 ft2

Kecepatan linier: v =

A Q = 2 3 ft 0,006 /s ft 0,0023

= 0,3888 ft/s

Bilangan Reynold : NRe =

μ D v ρ = lbm/ft.s 0,000538 ) ft 0874 , 0 )( s / ft 0,0038 )( ft / lbm 1568 , 62 ( 3

= 3926,1143

Untuk pipa commercial steel diperoleh harga = 0,00015 (Geankoplis, 2003)

Pada NRe = 3926,1143dan /D = 0,00015 m /0,0874 m = 0,0017

maka harga f = 0,013 (Geankoplis, 2003)

1 Sharp edge entrance: hc = 0,55 2 1 2 1 2 v A A = ) 174 , 32 )( 1 ( 2 0,3888 ) 0 1 ( 5 , 0 2

= 0,0012 ft.lbf/lbm

2 elbow 90°: hf = n.Kf. c g v . 2 2 = 2(0,75) ) 174 , 32 ( 2 0,38882

= 0,0035 ft.lbf/lbm

1 check valve: hf = n.Kf. c g v . 2 2 = 1(2) ) 174 , 32 ( 2 0,38882

= 0,0047 ft.lbf/lbm

Pipa lurus 20 ft: Ff = 4f

c g D v L . 2 . . 2

= 4(0,013)

0,0874

.2.32,174

0,3888 .

20 2

= 0,0279 ft.lbf/lbm

1 Sharp edge exit: hex = n

c g v A A . . 2 1 2 2 2 1

= 1

174 , 32 1 2 0,3888 0 1 2 2

= 0,0023 ft.lbf/lbm

Total friction loss: F = 0,0397 ft.lbf/lbm

Dari persamaan Bernoulli:

F W 0ρ P P z z g v v 2α 1 s 1 2 1 2 2 1 2

2

(Geankoplis, 2003)

dimana : v1 = v2

P1 = P2

Z = 13 ft

maka:

13ft 0 0,0937ft.lbf/lbm W 0bm/lbf.s 32,174ft.l 32,174ft/s 0 s 2 2

Ws = –13,0397 ft.lbf/lbm

Efisiensi pompa, = 80 %

Ws = - × Wp

- 13,0397 = - 0,8 × Wp

Wp = 16,2996 ft.lbf/lbm

Daya pompa : P = m × Wp

= 0,1450lbm/s16,2996 ft.lbf/lbm×

s 550ft.lbf/

hp 1

Maka dipilih pompa dengan daya motor 0,005 hp.

2.6.3 Bak Sedimentasi Awal (BSA)

Fungsi : Menghilangkan padatan dengan cara pengendapan.

Bahan konstruksi : Beton kedap air

Jumlah : 1 unit

Laju volumetrik air buangan = 1,3739 m3/jam

Waktu tinggal air = 5 jam (Perry, 1997)

Volume bak (V) = 0,1943 m3/jam × 5 jam = 0,9713 m3

Bak terisi 90 maka volume bak =

0,9 0,9713

= 1,0792 m3

Direncanakan ukuran bak sebagai berikut:

- panjang bak (p) = 2 × lebar bak (l)

- tinggi bak (t) = lebar bak (l)

Maka: Volume bak = p × l × t

1,0792 m3 = 2l × l × l l = 0,8141 m

Jadi, panjang bak = 1,6282 m

lebar bak = 0,8141 m

tinggi bak = 0,8141 m

Luas bak = 1,3256 m2

Tekanan Hidrostatik:

PHidrostatik = × g × l

= 996,24 kg/m3 × 9,8 m/det2 × 0,8141 m = 7948,4144 Pa = 7,9484 kPa

Po = 101,3250 kPa

P = 7,9484 kPa + 101,3250 kPa = 109,2734 kPa

Pdesign = 1,2 × 109,2734 kPa = 131,1281 kPa

2.6.4 Pompa Bak Pengendapan Awal (PL-02)

netralisasi

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

- Temperatur = 300C

- Densitas air () = 995,68 kg/m3 = 62,1419 lbm/ft3

- Viskositas air () = 0,8007 cP = 0,000538 lbm/ftjam

Laju alir massa (F) = 236,7691 kg/jam = 0,1450 lbm/detik

Debit air/laju alir volumetrik, 3

m m /ft lb 62,1586 /s lb 0,1450 ρ F

Q

= 0,0023 ft3/s Desain pompa

Di,opt = 3,9 (Q)0,45()0,13 (Walas, 1990)

= 3,9 × (0,0023 ft3/s)0,45 × (62,1419 lbm/ft3)0,13

= 0,0117 in

Dari Tabel A.5-1 Geankoplis (2003), dipilih pipa dengan spesifikasi:

Ukuran nominal : 1 in

Schedule number : 40

Diameter Dalam (ID) : 1,0490 in = 0,0874 ft = 0,0226 m

Diameter Luar (OD) : 1,3150 in = 0,1096 ft

Inside sectional area : 0,006 ft2

Kecepatan linier: v =

A Q

= 2

3 ft 0,006 /s ft 0,0023

= 0,3888 ft/s

Bilangan Reynold : NRe =

μ D v ρ = lbm/ft.s 0,000538 ) ft 0874 , 0 )( s / ft 0,3888 )( ft / lbm 1568 , 62 ( 3

= 3926,1143

Pada NRe = 3926,1143dan /D = 0,00015 m /0,0874 m = 0,0017

maka harga f = 0,013 (Geankoplis, 2003)

Friction loss:

1 Sharp edge entrance: hc = 0,55

2 1 2 1 2 v A A = ) 174 , 32 )( 1 ( 2 0,3888 ) 0 1 ( 5 , 0 2

= 0,0012 ft.lbf/lbm

2 elbow 90°: hf = n.Kf. c g v . 2 2 = 2(0,75) ) 174 , 32 ( 2 0,38882

= 0,0035 ft.lbf/lbm

1 check valve: hf = n.Kf. c g v . 2 2 = 1(2) ) 174 , 32 ( 2 0,38882

= 0,0047 ft.lbf/lbm

Pipa lurus 20 ft: Ff = 4f

c g D v L . 2 . . 2

= 4(0,013)

0,0874

.2.32,174

0,3888 .

20 2

= 0,0279 ft.lbf/lbm

1 Sharp edge exit: hex = n

c g v A A . . 2 1 2 2 2 1

= 1

174 , 32 1 2 0,3888 0 1 2 2

= 0,0023 ft.lbf/lbm

Total friction loss: F = 0,0397 ft.lbf/lbm

Dari persamaan Bernoulli:

F W 0ρ P P z z g v v 2α 1 s 1 2 1 2 2 1 2

2

(Geankoplis, 2003)

dimana : v1 = v2

P1 = P2

Z = 22 ft

maka:

22ft 0 0,0937ft.lbf/lbm W 0bm/lbf.s 32,174ft.l

32,174ft/s

0 2 s

2

Ws = –22,0397 ft.lbf/lbm

Efisiensi pompa, = 80 %

Ws = - × Wp

- 22,0397 = - 0,8 × Wp

Wp = 27,5496 ft.lbf/lbm

= 0,1450lbm/s27,5496 ft.lbf/lbm×

s 550ft.lbf/

hp 1

= 0,0073 hp

Maka dipilih pompa dengan daya motor 0,05 hp.

2.6.6 Bak Netralisasi

Fungsi : Tempat menetralkan pH limbah.

Bahan konstruksi : Beton kedap air

Jumlah : 1 unit

Kebutuhan Na2CO3 untuk menetralkan pH air limbah adalah 0,15 mg Na2CO3/ 30

ml air limbah (Lab. Analisa FMIPA USU, 1999).

Jumlah air buangan = 0,1943 m3/jam = 194,2557 liter/jam

Kebutuhan Na2CO3:

= (194,2557 liter/jam) × (0,15 mg/0,03 liter) × (1 kg/106 mg)

= 0,0010 kg/jam

Laju volumetrik air buangan = 0,1943 m3/jam

Direncanakan waktu penampungan air buangan selama 1 hari.

Volume air buangan = 0,1943 m3/ jam × 1 hari × 24 jam/1 hari = 4,6621 m3

Direncanakan menggunakan 1 buah bak penetralan.

Bak yang digunakan direncanakan terisi 90% bagian.

Volume bak = 9 , 0 4,6621

= 5,1802 m3

Direncanakan ukuran bak sebagai berikut:

- panjang bak (p) = 2 × lebar bak (l)

- tinggi bak (t) = lebar bak (l)

Maka: Volume bak = p × l × t

5,1802 m3 = 2l × l × l

l = 1,3733 m

Jadi, panjang bak = 2,7466 m

tinggi bak = 1,3733 m

Luas bak = 3,7720 m2

Tekanan Hidrostatik:

PHidrostatik = × g × l

= 996,24 kg/m3 × 9,8 m/det2 × 1,3733 m = 36826,6130 Pa = 36,8266 kPa

Po = 101,3250 kPa

P = 36,8266 kPa + 101,3250 kPa = 138,1516 kPa

Pdesign = 1,2 × 138,1516 kPa = 165,7819 kPa

2.6.7 Pompa Bak Netralisasi (PL-03)

Fungsi : Memompa limbah dari bak netralisasi ke tangki aerasi

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

- Temperatur = 300C

- Densitas air () = 995,68 kg/m3 = 62,1419 lbm/ft3

- Viskositas air () = 0,8007 cP = 0,000538 lbm/ftjam

Laju alir massa (F) = 236,7691 kg/jam = 0,1450 lbm/detik

Debit air/laju alir volumetrik,

3 m

m

/ft lb 62,1586

/s lb 0,1450

ρ

F

Q

= 0,0023 ft3/s Desain pompa

Di,opt = 3,9 (Q)0,45()0,13 (Walas, 1990)

= 3,9 × (0,0023 ft3/s)0,45 × (62,1419 lbm/ft3)0,13

= 0,0117 in

Dari Tabel A.5-1 Geankoplis (2003), dipilih pipa dengan spesifikasi:

Ukuran nominal : 1 in

Schedule number : 40

Diameter Luar (OD) : 1,3150 in = 0,1096 ft

Inside sectional area : 0,006 ft2

Kecepatan linier: v =

A Q

= 2

3 ft 0,006 /s ft 0,0023

= 0,3888 ft/s

Bilangan Reynold : NRe =

μ D v ρ = lbm/ft.s 0,000538 ) ft 0874 , 0 )( s / ft 0,3888 )( ft / lbm 1568 , 62 ( 3

= 3926,1143

Untuk pipa commercial steel diperoleh harga = 0,00015 (Geankoplis, 2003)

Pada NRe = 3926,1143dan /D = 0,00015 m /0,0874 m = 0,0017

maka harga f = 0,013 (Geankoplis, 2003)

Friction loss:

1 Sharp edge entrance: hc = 0,55

2 1 2 1 2 v A A = ) 174 , 32 )( 1 ( 2 0,3888 ) 0 1 ( 5 , 0 2

= 0,0012 ft.lbf/lbm

2 elbow 90°: hf = n.Kf. c g v . 2 2 = 2(0,75) ) 174 , 32 ( 2 0,38882

= 0,0035 ft.lbf/lbm

1 check valve: hf = n.Kf. c g v . 2 2 = 1(2) ) 174 , 32 ( 2 0,38882

= 0,0047 ft.lbf/lbm

Pipa lurus 20 ft: Ff = 4f

c g D v L . 2 . . 2

= 4(0,013)

0,0874

.2.32,174

0,3888 .

20 2

= 0,0279 ft.lbf/lbm

1 Sharp edge exit: hex = n

c g v A A . . 2 1 2 2 2 1

= 1

174 , 32 1 2 0,3888 0 1 2 2

= 0,0023 ft.lbf/lbm

Total friction loss: F = 0,0397 ft.lbf/lbm

Dari persamaan Bernoulli:

F W 0ρ P P z z g v v 2α 1 s 1 2 1 2 2 1 2

2

(Geankoplis, 2003)

P1 = P2

Z = 22 ft

maka:

22ft 0 0,0937ft.lbf/lbm W 0bm/lbf.s 32,174ft.l

32,174ft/s

0 2 s

2

Ws = –22,0397 ft.lbf/lbm

Efisiensi pompa, = 80 %

Ws = - × Wp

- 22,0397 = - 0,8 × Wp

Wp = 27,5496 ft.lbf/lbm

Daya pompa : P = m × Wp

= 0,1450lbm/s27,5496 ft.lbf/lbm×

s 550ft.lbf/

hp 1

= 0,0073 hp

Maka dipilih pompa dengan daya motor 0,05 hp.

2.6.8 Pengolahan Limbah dengan Sistem Activated Sludge (Lumpur Aktif)

Proses lumpur aktif merupakan proses aerobis di mana flok biologis (lumpur

yang mengandung biologis) tersuspensi di dalam campuran lumpur yang

mengandung O2. Biasanya mikroorganisme yang digunakan merupakan kultur

campuran. Flok biologis ini sendiri merupakan makanan bagi mikroorganisme ini

sehingga akan diresirkulasi kembali ke tangki aerasi.

Data:

Laju volumetrik (Q) = 0,1943 m3/jam = 1231,6429 gal/hari

BOD5 (So) = 935 mg/liter (www.digilib.biologi.lipi.go.id,2010)

Mixed Liquor Volatile Suspended Solid (X) = 150 mg/l

(www.digilib.biologi.lipi.go.id,2010)

Dari Metcalf & Eddy (1991) diperoleh data sebagai berikut:

- Koefisien cell yield (Y) = 0,8 mg VSS/mg BOD5

- Koefisien endogenous decay (Kd) = 0,025 hari-1

Direncanakan:

1. Penentuan Efisiensi

Berdasarkan Keputusan Menteri Negara Lingkungan Hidup No. 3 Tahun 1998

Tentang Baku Mutu Limbah Cair Bagi Kawasan Industri (MenLH, 1998), diperoleh

kadar maksimum BOD5 yang diizinkan adalah 50 mg/liter. Pabrik CBS ini mengolah

limbah hingga BOD5 935 mg/liter maka efisiensi pengolahan adalah:

100 S S S E o o

100 935

50 935

E (Metcalf & Eddy, 1991)

E = 94,65%

2. Penentuan Volume Aerator (Vr)

) . k X(1 S) .Q.Y(S Vr c d o c

(Metcalf & Eddy, 1991)

10) 0,025 mg/l)(1 (150 mg/l 50) 0,8)(935 gal/hari)( ,6429 hari)(1231 (10

= 46505,8348 gal = 176,0140 m3

3. Penentuan Ukuran Kolam Aerasi

Panjang bak = 4 × tinggi bak

Lebar bak = 2 × tinggi bak

V = p × l × t

176,0140 m3 = 4t × 2t × t

t = 2,7734 m

Maka, panjang = 11,0936 m

lebar = 5,5468 m

Faktor kelonggaran = 0,5 m di atas permukaan air (Metcalf & Eddy, 1991)

Tinggi = (5,5468 + 0,5 ) m = 6,0468 m

Tekanan Hidrostatik:

= 996,24 kg/m3 × 9,8 m/det2 × 6,0468 m = 590335,6282 Pa = 59,0356 kPa

Po = 101,3250 kPa

P = 59,0356 kPa + 101,3250 kPa = 160,3606 kPa

Pdesign = 1,2 × 160,3606 kPa = 192,4328 kPa

4. Penentuan Jumlah Flok yang Diresirkulasi (Qr)

Tangki aerasi

Tangki sedimentasi

Q Q + Qr

X

Qr

Xr

Qw

Qw'

Xr Qe Xe Bak Penampung dan Pengendapan Asumsi:

Qe = Q = 0,1943 m3/jam 1231,6429 gal/hari

Xe = 0,001 X = 0,001 × 150 mg/l = 0,15 mg/l

Xr = 0,999 X = 0,999 × 150 mg/l = 149,85 mg/l

Px = Qw × Xr (Metcalf & Eddy, 1991)

Px = Yobs .Q.(So– S) (Metcalf & Eddy, 1991)

c d obs k 1 Y Y

(Metcalf & Eddy, 1991)

0) (0,025).(1 1 0,8 Yobs

= 0,64

Px = (0,64) (1231,6429 gal/hari) (935 – 50) mg/l

= 700164,3393 gal.mg/l.hari

Neraca massa pada tangki sedimentasi:

Akumulasi = jumlah massa masuk – jumlah massa keluar

0 = (Q + Qr)X – Qe Xe – Qw Xr

0 = QX + QrX – Q(0,001X) - Px

= 3437,3510 gal/hari

5. Penentuan Waktu Tinggal di Aerator ()

1231,6429 46505,8348 Q

Vr

= 37,76 hari

6. Penentuan Daya yang Dibutuhkan

Type aerator yang digunakan adalah surface aerator.

Kedalaman air = 4,6871 m, dari Tabel 8.28, Metcalf & Eddy, 1991 diperoleh daya

aeratornya 20 hp.

2.6.9 Pompa Tangki Aerasi (PL-04)

Fungsi : Memompa limbah dari tangki aerasi ke tangki sedimentasi

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

- Temperatur = 300C

- Densitas air () = 995,68 kg/m3 = 62,1586 lbm/ft3

- Viskositas air () = 0,8007 cP = 0,000538 lbm/ftjam

Laju alir massa (F) = 236,7691 kg/jam = 0,1450 lbm/detik

Debit air/laju alir volumetrik,

3 m

m

/ft lb 62,1586

/s lb 0,1450

ρ

F

Q

= 0,0023 ft3/s Desain pompa

Di,opt = 3,9 (Q)0,45()0,13 (Walas, 1990)

= 3,9 × (0,0023 ft3/s)0,45 × (62,1419 lbm/ft3)0,13

= 0,0117 in

Dari Tabel A.5-1 Geankoplis (2003), dipilih pipa dengan spesifikasi:

Ukuran nominal : 1 in

Schedule number : 40

Diameter Dalam (ID) : 1,0490 in = 0,0874 ft = 0,0226 m

Inside sectional area : 0,006 ft2

Kecepatan linier: v =

A Q

= 2

3 ft 0,006 /s ft 0,0023

= 0,3888 ft/s

Bilangan Reynold : NRe =

μ D v ρ = lbm/ft.s 0,000538 ) ft 0874 , 0 )( s / ft 0,3888 )( ft / lbm 1568 , 62 ( 3

= 3926,1143

Untuk pipa commercial steel diperoleh harga = 0,00015 (Geankoplis, 2003)

Pada NRe = 3926,1143dan /D = 0,00015 m /0,0874 m = 0,0017

maka harga f = 0,013 (Geankoplis, 2003)

Friction loss:

1 Sharp edge entrance: hc = 0,55

2 1 2 1 2 v A A = ) 174 , 32 )( 1 ( 2 0,3888 ) 0 1 ( 5 , 0 2

= 0,0012 ft.lbf/lbm

2 elbow 90°: hf = n.Kf. c g v . 2 2 = 2(0,75) ) 174 , 32 ( 2 0,38882

= 0,0035 ft.lbf/lbm

1 check valve: hf = n.Kf. c g v . 2 2 = 1(2) ) 174 , 32 ( 2 0,38882

= 0,0047 ft.lbf/lbm

Pipa lurus 20 ft: Ff = 4f

c g D v L . 2 . . 2

= 4(0,013)

0,0874

.2.32,174

0,3888 .

20 2

= 0,0279 ft.lbf/lbm

1 Sharp edge exit: hex = n

c g v A A . . 2 1 2 2 2 1

= 1

174 , 32 1 2 0,3888 0 1 2 2

= 0,0023 ft.lbf/lbm

Total friction loss: F = 0,0397 ft.lbf/lbm

Dari persamaan Bernoulli:

F W 0ρ P P z z g v v 2α 1 s 1 2 1 2 2 1 2

2

(Geankoplis, 2003)

dimana : v1 = v2

Z = 10 ft

maka:

10ft 0 0,0937ft.lbf/lbm W 0bm/lbf.s 32,174ft.l

32,174ft/s

0 2 s

2

Ws = –10,0397 ft.lbf/lbm

Efisiensi pompa, = 80 %

Ws = - × Wp

- 10,0397 = - 0,8 × Wp

Wp = 12,5496 ft.lbf/lbm

Daya pompa : P = m × Wp

= 0,1450lbm/s12,5496 ft.lbf/lbm×

s 550ft.lbf/

hp 1

= 0,0033 hp

Maka dipilih pompa dengan daya motor 0,005 hp.

2.6.10 Tangki Sedimentasi

Fungsi : mengendapkan flok biologis dari tangki aerasi dan sebagian diresirkulasi

kembali ke tangki aerasi.

Laju volumetrik air buangan = (1231,6429 + 753,0572) gal/hari

= 1984,7000 gal/hari = 7,5130 m3/hari

Diperkirakan kecepatan overflow maksimum = 33 m3/m2 hari (Perry, 1997)

Waktu tinggal air = 2 jam = 0,083 hari (Perry, 1997)

Volume bak (V) = 7,5130 m3/hari × 0,083 hari = 0,6236 m3

Luas tangki (A) = (7,5130 m3/hari) / (33 m3/m2 hari) = 0,2277 m3 A = ¼ D2

D = (4A/)1/2 = (4 × 0,2277 / 3,14 )1/2 = 0,5385 m

Kedalaman tangki, H = V/A = 0,6236 / 0,2277 = 2,7390 m

Tekanan Hidrostatik:

PHidrostatik = × g × l

Po = 101,3250 kPa

P = 26,7413 kPa + 101,3250 kPa = 128,0663 kPa

Pdesign = 1,2 × 128,0663 kPa = 153,6795 kPa

2.6.11 Pompa Tangki Sedimentasi (PL-05)

Fungsi : Memompa air resirkulasi dari tangki sedimentasi ke tangki

aerasi

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

- Temperatur = 300C

- Densitas air () = 995,68 kg/m3 = 62,1586 lbm/ft3

- Viskositas air () = 0,8007 cP = 0,000538 lbm/ftjam

Laju alir massa (F) = 236,7691 kg/jam = 0,1450 lbm/detik

Debit air/laju alir volumetrik,

3 m

m

/ft lb 62,1586

/s lb 0,1450

ρ

F

Q

= 0,0023 ft3/s Desain pompa

Di,opt = 3,9 (Q)0,45()0,13 (Walas, 1990)

= 3,9 × (0,0023 ft3/s)0,45 × (62,1419 lbm/ft3)0,13

= 0,0117 in

Dari Tabel A.5-1 Geankoplis (2003), dipilih pipa dengan spesifikasi:

Ukuran nominal : 1 in

Schedule number : 40

Diameter Dalam (ID) : 1,0490 in = 0,0874 ft = 0,0226 m

Diameter Luar (OD) : 1,3150 in = 0,1096 ft

Inside sectional area : 0,006 ft2

Kecepatan linier: v =

A Q

= 2

3

ft 0,006

/s ft 0,0023

Bilangan Reynold : NRe = μ D v ρ = lbm/ft.s 0,000538 ) ft 0874 , 0 )( s / ft 0,3888 )( ft / lbm 1568 , 62 ( 3

= 3926,1143

Untuk pipa commercial steel diperoleh harga = 0,00015 (Geankoplis, 2003)

Pada NRe = 3926,1143dan /D = 0,00015 m /0,0874 m = 0,0017

maka harga f = 0,013 (Geankoplis, 2003)

Friction loss:

1 Sharp edge entrance: hc = 0,55

2 1 2 1 2 v A A = ) 174 , 32 )( 1 ( 2 0,3888 ) 0 1 ( 5 , 0 2

= 0,0012 ft.lbf/lbm

2 elbow 90°: hf = n.Kf. c g v . 2 2 = 2(0,75) ) 174 , 32 ( 2 0,38882

= 0,0035 ft.lbf/lbm

1 check valve: hf = n.Kf. c g v . 2 2 = 1(2) ) 174 , 32 ( 2 0,38882

= 0,0047 ft.lbf/lbm

Pipa lurus 20 ft: Ff = 4f

c g D v L . 2 . . 2

= 4(0,013)

0,0874

.2.32,174

0,3888 .

20 2

= 0,0279 ft.lbf/lbm

1 Sharp edge exit: hex = n

c g v A A . . 2 1 2 2 2 1

= 1

174 , 32 1 2 0,3888 0 1 2 2

= 0,0023 ft.lbf/lbm

Total friction loss: F = 0,0397 ft.lbf/lbm

Dari persamaan Bernoulli:

F W 0ρ P P z z g v v 2α 1 s 1 2 1 2 2 1 2

2

(Geankoplis, 2003)

dimana : v1 = v2

P1 = P2

maka:

22ft 0 0,0937ft.lbf/lbm W 0 bm/lbf.s32,174ft.l 32,174ft/s

0 2 s

2

Ws = –10,0397 ft.lbf/lbm

Efisiensi pompa, = 80 %

Ws = - × Wp

- 22,0397 = - 0,8 × Wp

Wp = 27,5496 ft.lbf/lbm

Daya pompa : P = m × Wp

= 0,1450lbm/s27,5496 ft.lbf/lbm×

s 550ft.lbf/

hp 1

= 0,0073 hp

Maka dipilih pompa dengan daya motor 0,05 hp.

2.7 Spesifikasi Peralatan Pengolahan Limbah

2.7.1 Bak Penampungan

Fungsi : Tempat menampung air buangan sementara

Bentuk : Persegi panjang

Bahan konstruksi : Beton kedap air

Kondisi operasi : Temperatur 25C dan tekanan 1,44 atm

Jumlah : 2 unit

Kapasitas : 23,3107 m3

Panjang : 6,1544 m

Lebar : 2,0515 m

Tinggi : 2,0515 m

2.7.2 Pompa Bak Penampung (PL-01)

Fungsi : Memompa cairan limbah dari bak penampungan ke

bak pengendapan awal

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial steel

Daya motor : 0,005 hp

2.7.3 Bak Sedimentasi Awal

Fungsi : Menghilangkan padatan dengan cara pengendapan

Bentuk : Persegi panjang

Bahan konstruksi : Beton kedap air

Kondisi operasi : Temperatur 25C dan tekanan 1,29 atm

Jumlah : 1 unit

Kapasitas : 1,0792 m3

Panjang : 1,6282 m

Lebar : 0,8141 m

Tinggi : 0,8141 m

2.7.4 Pompa Bak Pengendapan Awal (PL-02)

Fungsi : Memompa cairan limbah dari bak pengendapan awal

ke bak netralisasi

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial steel

Kapasitas : 0,0023 m3/s

Daya motor : 0,005 hp

2.7.5 Bak Netralisasi

Fungsi : Tempat menetralkan pH limbah

Bentuk : Persegi panjang

Bahan konstruksi : Beton kedap air

Kondisi operasi : Temperatur 25C dan tekanan 1,64 atm

Jumlah : 1 unit

Kapasitas : 5,1802 m3

Panjang : 2,7466 m

Lebar : 1,3733 m

2.7.6 Pompa Bak Netralisasi (PL-03)

Fungsi : Memompa cairan limbah dari bak netralisasi ke

tangki aerasi

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial steel

Kapasitas : 0,0023 ft3/s

Daya motor : 0,005 hp

2.7.7 Tangki Aerasi

Fungsi : Mengolah limbah

Bentuk : Persegi panjang

Bahan konstruksi : Beton kedap air

Kondisi operasi : Temperatur 25C dan tekanan 1,89 atm

Jumlah : 1 unit

Kapasitas : 176,0140 m3

Panjang : 11,0936 m

Lebar : 5,5468 m

Tinggi : 6,0468 m

2.7.8 Pompa Tangki Aerasi (PL-04)

Fungsi : Memompa cairan limbah dari tangki aerasi ke tangki

sedimentasi

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial steel

Kapasitas : 0,0023 m3/s

Daya motor : 0,005 hp

2.7.9 Tangki Sedimentasi

sebagian diresirkulasi kembali ke tangki aerasi.

Bentuk : Silinder tegak dengan alas datar

Bahan konstruksi : Beton kedap air

Kondisi operasi : Temperatur 25C dan tekanan 1,52 atm

Jumlah : 1 unit

Kapasitas : 0,6236 m3

Diameter : 0,5385 m

Tinggi : 2,74 m

2.7.10 Pompa Tangki Sedimentasi (PL-05)

Fungsi : Memompa air resirkulasi dari tangki sedimentasi ke

tangki aerasi

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial steel

Kapasitas : 0,0023 m3/s

Daya motor : 0,005 hp

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pra rancangan pabrik pembuatan Cocoa Butter Substitutes (CBS) adalah sebagai berikut:

Kapasitas produksi : 5000 ton/tahun

Basis perhitungan : 1 jam operasi

Waktu kerja per tahun : 350 hari

3.1 MIXER I ( M-110)

Tabel 3.1 Neraca Massa pada Mixer I (M-110)

Komponen Laju alir Masuk (kg.jam-1)

Laju Alir Keluar (kg.jam-1)

2 4 5

PKO (TG) 2370,2627 - 2370,2627

H2O 30,0700 0,3555 30,4255

Impurities 3,3411 - 3,3411

H3PO4 - 2,0417 2,0417

Total 2403,6738 2,3703 2377,3877

2406,0441 2406,0441

3.2 MIXER II ( M-210)

Tabel 3.2 Neraca Massa pada Mixer II (M-210)

Komponen Laju alir Masuk (kg.jam-1)

Laju Alir Keluar (kg.jam-1)

6 8 9

PKO 2370,2627 - 2370,2627

H2O 30,4255 - 30,4255

Impurities 3,3411 - 3,3411

H3PO4 2,0417 - 2,0417

Bleaching Earth - 35,6252 35,6252

Total 2406,0441 35,6252 2411,5980

3.3 FILTER PRESS (H-213)

Tabel 3.3 Neraca Massa pada Filter Press (H-213)

Komponen Laju alir Masuk (kg.jam-1)

Laju Alir Keluar

(kg.jam-1)

9 10 11

PKO 2370,2627 - -

PKO Bleached - 2370,2627 -

H2O 30,4255 30,4255

Impurities 3,3411 3,3411

H3PO4 2,0417 - 2,0417

Bleaching Earth 35,6252 - 35,6252

Total 2411,5980 2370,2627 71,3353

2411,5980 2411,5980

3.4 KOLOM HIDROLISA ( D-310)

Tabel 3.4 Neraca Massa pada Kolom Hidrolisa (D-310)

Komponen Laju alir Masuk (kg.jam-1) Laju Alir Keluar(kg.jam-1)

13 14 15 17

PKO Bleached 2370,2627 - - -

H2O - 178,9312 - 148,5129

Asam Lemak - - 2133,2364 237,0263

Gliserol - - - 30,4183

Total 2370,2627 178,9312 2133,2364 415,9575

2549,1939 2549,1939

3.5 KOLOM DESTILASI I ( D-410)

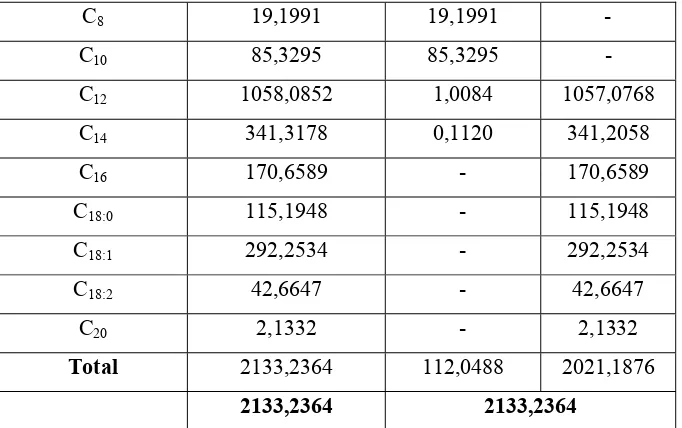

Tabel 3.5 Neraca Massa pada Kolom Destilasi I (D-410)

Komponen Laju alir Masuk (kg.jam-1)

Laju Alir Keluar

(kg.jam-1)

20 24 29

C8 19,1991 19,1991 -

C10 85,3295 85,3295 -

C12 1058,0852 1,0084 1057,0768

C14 341,3178 0,1120 341,2058

C16 170,6589 - 170,6589

C18:0 115,1948 - 115,1948

C18:1 292,2534 - 292,2534

C18:2 42,6647 - 42,6647

C20 2,1332 - 2,1332

Total 2133,2364 112,0488 2021,1876

2133,2364 2133,2364

[image:56.595.119.460.84.298.2]3.6 KONDENSOR I (E-411)

Tabel 3.6 Neraca Massa pada Kondensor (E-411)

Komponen Laju alir Masuk (kg.jam-1)

Laju Alir Keluar

(kg.jam-1)

21 23 24

C6 13,2189 6,8192 6,3997

C8 39,6568 20,4576 19,1991

C10 176,2523 90,9229 85,3295

C12 2,0830 1,0475 1,0084

C14 0,2314 0,1194 0,1120

C16 - - -

C18:0 - - -

C18:1 - - -

C18:2 - - -

C20 - - -

Total 231,4424 119,3936 112,0488

231,4424 231,4424

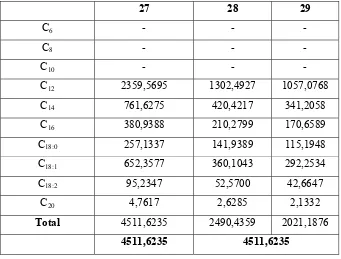

3.7 REBOILER I (E-416)

Tabel 3.7 Neraca Massa pada Reboiler (E-416)

Komponen Laju alir Masuk (kg.jam-1)

Laju Alir Keluar

27 28 29

C6 - - -

C8 - - -

C10 - - -

C12 2359,5695 1302,4927 1057,0768

C14 761,6275 420,4217 341,2058

C16 380,9388 210,2799 170,6589

C18:0 257,1337 141,9389 115,1948

C18:1 652,3577 360,1043 292,2534

C18:2 95,2347 52,5700 42,6647

C20 4,7617 2,6285 2,1332

Total 4511,6235 2490,4359 2021,1876

4511,6235 4511,6235

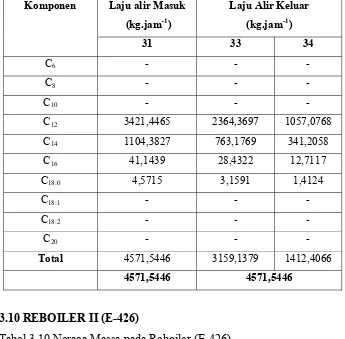

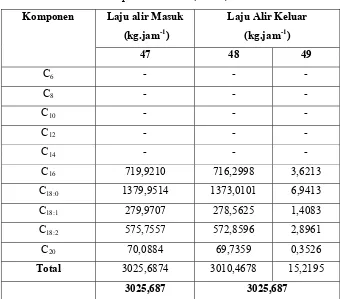

[image:57.595.118.459.84.343.2]3.8 KOLOM DESTILASI II ( D-420)

Tabel 3.8 Neraca Massa pada Kolom Destilasi II (D-420)

Komponen Laju alir Masuk (kg.jam-1)

Laju Alir Keluar

(kg.jam-1)

30 34 39

C6 - - -

C8 - - -

C10 - - -

C12 1057,0768 1057,0768 -

C14 341,2058 341,2058 -

C16 170,6589 12,7717 157,9473

C18:0 115,1948 1,4124 113,7824

C18:1 292,2534 - 292,2534

C18:2 4