Harpendi, H. M., Purnawan, P., (2017) Pembuatan Green Pavement Dengan Pemanfaatan Sampah Plastik PET, HDPE, Dan LDPE Sebagai Bahan Aditif Dalam Campuran AC-WC. In: Hidayat, B and Purnawan, P (Eds.) Prosiding 4th Andalas Civil Engineering (ACE) Conference 2017, 9 November 2017, Universitas

Andalas, Padang. Jurusan Teknik Sipil Unand, 701-710

Harry Malz Harpendi1, Purnawan, Ph. D2

1Mahasiswa Jurusan Teknik Sipil, Fakultas Teknik, Universitas Andalas, Padang. Email: harrymalzh@gmail.com

2Staf Pengajar Jurusan Teknik Sipil, Fakultas Teknik, Universitas Andalas, Padang. Email: purnawan@gmail.com

ABSTRAK

Permasalahan yang timbul terkait konstruksi jalan raya adalah menipisnya jumlah material seperti agregat dan aspal. Aspal merupakan komponen utama dalam perkerasan lentur yang berperan mengikat agregat. Oleh karena itu, diperlukan material tambahan (aditif) pada campuran aspal yang dapat mengurangi penggunaan aspal. Salah satu bahan aditif dalam campuran aspal yang dapat digunakan yaitu plastik karena plastik memiliki sifat yang mirip dengan aspal yaitu termoplastik dan hidrofobik. Penggunaan plastik dalam campuran aspal dapat mengurangi sampah plastik yang ada dilingkungan sehingga dapat dihasikan perkerasan jalan yang bersifat ramah lingkungan (green pavement). Beberapa jenis plastik yang dapat digunakan sebagai bahan aditif yaitu PET, HDPE, dan LDPE karena jumlah ketersediaannya yang cukup banyak sehingga plastik sebagai bahan aditif dapat diaplikasikan pada pembuatan laston (lapisan aspal beton). Laston dikenal pula dengan nama AC (Asphalt Concrete). Penambahan plastik pada campuran aspal dapat menghasilkan perkerasan jalan yang bersifat ramah lingkungan (green pavement) karena mengurangi sampah plastik yang ada di lingkungan. Pada penelitian ini, campuran aspal dan plastik diuji dengan alat marshall (marshall test). Perbandingan plastik yang digunakan adalah 33,3% PET, 33,3% HDPE, dan 33,3% LDPE untuk total keseluruhan plastik. Nilai stabilitas yang diperoleh dengan campuran plastik meningkat sebesar 66,73% dibandingkan bahan standar pada kadar plastik 8%. Kadar plastik terbaik dan kadar aspal optimum yang diperoleh yaitu 4,8% dan 6,75% masing-masingnya.

Kata Kunci : Green Pavement, Aspal, Plastik, Bahan Aditif, Marshall Test.

ABSTRACT

The problem concerning in highway construction is the depleting of the amount of materials such as aggregates and asphalt. Asphalt is a major component in flexible pavements for binding of aggregates. Therefore, additional material (additive) is required on the asphalt mixture which can reduce the use of asphalt. Waste plastic can be used in the production of asphalt mix because it has the similar properties as asphalt, such as thermoplastic and hydrophobic. The use of plastics coated aggregate for asphalt pavement allows the reuse of plastics waste and reducing the environmental pollution. Hence, it can be paved road pavement that can be called as green pavement. The major of waste plastics type used and large available amount are PET, HDPE, and LDPE. The plastic as additive can be applied to the manufacture of laston (concrete asphalt layer). Laston is also known as AC (Asphalt Concrete). In this study, asphalt and plastics mixture was tested by marshall (marshall test). The plastics used were 33.3% PET, 33.3% HDPE, and

702

33.3% LDPE for the total plastics. The stability values obtained with the plastic mixture increased by 66.73% at a plastic content of 8% compared to standard materials. The best plastic content and the optimum asphalt content were 5% and 6.75% respectively.

Keyword: Green Pavement, Asphalt, Plastic, Additive, Marshall Test.

1. PENDAHULUAN

Tingginya aktivitas masyarakat di Indonesia, tidak hanya meningkatkan daya perekonomian saja tetapi juga meningkatkan jumlah sampah yang dihasilkan. Salah satu jenis sampah yang banyak ditemukan dan jumlahnya meningkat setiap tahun yaitu sampah polimer atau plastik. Berdasarkan hasil penelitian yang telah dilakukan diperoleh rata-rata komposisi sampah plastik institusi dan industri di kota Padang sebesar 14,92% dan 18,86% (Ruslinda, 2012). Jumlah konsumsi plastik meningkat sebesar 24,4% selama kurun waktu 4 tahun. Dari data statistik tercatat konsumsi plastik di dunia pada tahun 2010 mencapai angka 562,2 miliar pon atau setara dengan 255 miliar kilogram (Rahmawati, et al. 2013). Plastik memiliki sifat non-biodegradble atau tidak dapat didegradasi di dalam tanah sehingga menjadi ancaman bagi lingkungan. Saat ini, sampah plastik pada umumnya hanya dibuang (landfill), dibakar, ataupun didaur ulang (recycle). Namun, proses tersebut belum menyelesaikan masalah (Ermawati, 2010).

Selain itu, pada sisi bahan konstruksi, masalah lain yang timbul adalah dari sisi material. Campuran aspal material utamanya yaitu aspal dan agregat, yang mana aspal didapatkan dari hasil penyulingan minyak bumi yang semakin lama akan habis. Oleh karena itu, diperlukan material tambahan (additive) pada campuran aspal yang dapat mengurangi penggunaan aspal. Salah satu material yang memiliki potensial sebagai bahan tambahan yaitu plastik karena selain jumlah dan jenis ketersediaannya yang cukup banyak, plastik memiliki sifat yang mirip dengan aspal yaitu termoplastik dan hidrofobik.

Berdasarkan permasalahan tersebut, dilakukan penelitian tentang penambahan sampah plastik PET, HDPE, dan LDPE sebagai bahan aditif pada pembuatan green pavement dalam campuran perkerasan Asphalt Concrete-Wearing Course (AC-WC). Tujuan dari penelitian adalah untuk menguji pengaruh pencampuran sampah plastik PET, HDPE, dan LDPE; mengetahui perbandingan komposisi sampah plastik PET, HDPE dan LDPE yang sesuai; dan untuk mengetahui kinerja campuran aspal ketika ditambahkan plastik PET, HDPE dan LDPE berdasarkan parameter marshall terhadap campuran tanpa penambahan plastik.

Penelitian dilakukan di Laboratorium Transportasi dan Perkerasan Jalan Raya, Jurusan Teknik Sipil, Fakultas Teknik, Universitas Andalas. Penelitian dimulai dengan pemeriksaan agregat dan aspal. Selanjutnya, penentuan kadar aspal optimum dengan

trial mix dan marshall test pada beberapa variasi kadar aspal. Kemudian, pemeriksaan

aspal dengan tambahan plastik untuk diperoleh perbandingan komposisi plastik terbaik. Terakhir, pembuatan benda uji dengan tambahan plastik dan tanpa tambahan plastik pada kadar aspal optimum dan pengujian marshall sehingga diperoleh data.

703

2. STUDI PUSTAKA

Aspal didefinisikan sebagai material perekat (cementitious), berwarna hitam atau coklat tua, dengan unsur utama bitumen (Sukirman, S. 2003). Agregat merupakan elemen perkerasan jalan yang mempunyai kandungan 90-95 % acuan berat dan 75-85% acuan volume dari komposisi perkerasan sehingga otomatis menyumbangkan faktor kekuatan utama dalam perkerasan jalan (Saodang, 2005). Plastik adalah polimer yang terdiri dari unit molekul yang disebut monomer (Mujiarto, 2005). Beberapa jenis plastik antara lain

polypthylene terepthalate (PET) seperti plastik botol minuman, high density polyethylene (HDPE) seperti botol deterjen, dan low density polyethylene (LDPE)

seperti kantong kresek.

Widodo (2014) melakukan penelitian tentang pengaruh peambahan limbah botol plastik

Polypthylene Terepthalate (PET) dalam campuran laston-wc terhadap parameter marshall. Dari penelitian tersebut didapatkan nilai stabilitas tertinggi pada campuran

PET sebanyak 2% pada kadar aspal optimum 6,25% yakni sebesar 2881,168 kg.

3. HASIL PENGUJIAN, ANALISA DATA DAN PEMBAHASAN 3.1 Hasil Pengujian, Analisa Data, dan Pembahasan Agregat

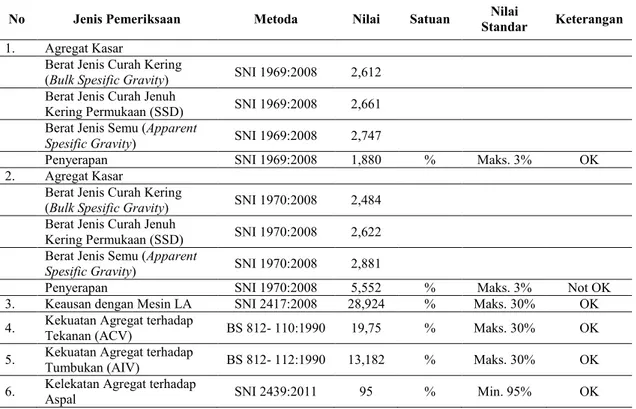

Hasil dari pengujian/pemeriksaan agregat ditunjukkan dalam Tabel 1. berikut ini.

Tabel 1. Hasil pemeriksaan agregat

Berdasarkan hasil pemeriksaan terdapat 1 (satu) indikator pemeriksaan yang tidak memenuhi spesifikasi yaitu penyerapan agregat halus karena nilai uang diperoleh tidak

No Jenis Pemeriksaan Metoda Nilai Satuan Standar Nilai Keterangan 1. Agregat Kasar

Berat Jenis Curah Kering

(Bulk Spesific Gravity) SNI 1969:2008 2,612 Berat Jenis Curah Jenuh

Kering Permukaan (SSD) SNI 1969:2008 2,661 Berat Jenis Semu (Apparent

Spesific Gravity) SNI 1969:2008 2,747

Penyerapan SNI 1969:2008 1,880 % Maks. 3% OK

2. Agregat Kasar

Berat Jenis Curah Kering

(Bulk Spesific Gravity) SNI 1970:2008 2,484 Berat Jenis Curah Jenuh

Kering Permukaan (SSD) SNI 1970:2008 2,622 Berat Jenis Semu (Apparent

Spesific Gravity) SNI 1970:2008 2,881

Penyerapan SNI 1970:2008 5,552 % Maks. 3% Not OK

3. Keausan dengan Mesin LA SNI 2417:2008 28,924 % Maks. 30% OK 4. Kekuatan Agregat terhadap Tekanan (ACV) BS 812- 110:1990 19,75 % Maks. 30% OK 5. Kekuatan Agregat terhadap Tumbukan (AIV) BS 812- 112:1990 13,182 % Maks. 30% OK 6. Kelekatan Agregat terhadap Aspal SNI 2439:2011 95 % Min. 95% OK

704

sesuai dengan nilai standar yang disyaratkan maksimum. Hal ini diindikasikan terjadi karena kondisi jenuh kering permukaan (SSD) yang belum maksimal sehingga kadar air pada agregat masih berlebih.

3.2 Hasil Pengujian, Analisa Data, dan Pembahasan Aspal

Berdasarkan hasil dari 7 (tujuh) jenis pemeriksaan menunjukkan bahwa aspal yang digunakan memenuhi semua nilai dalam spesifikasi yang disyaratkan. Hasil dari pemeriksaan aspal tersebut dilihat pada Tabel 2.

Tabel 2. Hasil pemeriksaan aspal

3.3 Hasil Pengujian, Analisa Data, dan Pembahasan Aspal dengan Plastik

Pada penelitian ini telah dilakukan pemeriksaan aspal yang dicampurkan plastik dengan 7 variasi perbandingan campuran plastik. Hal ini bertujuan untuk memilih perbandingan yang terbaik pada campuran aspal. Plastik yang digunakan ada 3 jenis yaitu PET, HDPE, dan LDPE dengan 7 variasi perbandingan plastik antara lain: Modifikasi 1 ( 1:2:3 ); Modifikasi 2 ( 2:1:3 ); Modifikasi 3 ( 3:2:1 ); Modifikasi 4 (1:3:2 ); Modifikasi 5 ( 2:3:1 ); Modifikasi 6 ( 3:1:2 ); Modifikasi 7 ( 2:2:2 ).

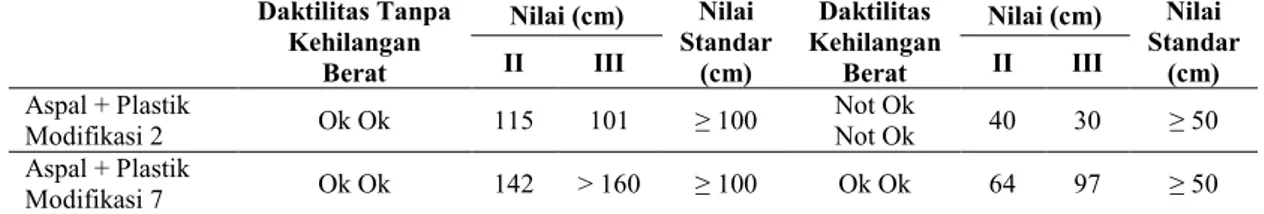

Berdasarkan dari hasil 7 jenis pemeriksaan diperoleh komposisi plastik modifikasi 2 dan 7 memiliki 1 pemeriksaan yang tidak memenuhi nilai standar yang disyaratkan yaitu pemeriksaan penetrasi, sedangkan pada modifikasi 1,3,4,5, dan 6 terdapat 2 pemeriksaan yaitu pemeriksaan penetrasi dan pemeriksaan daktilitas.

Tabel 3. Hasil pemeriksaan tambahan (pemeriksaan daktilitas)

No Jenis Pemeriksaan Metoda Nilai Satuan Standar Nilai Keterangan

1. Berat Jenis Bitumen SNI 2441:2011 1,045 - ≥ 1,00 OK

2. Penetrasi Bahan Bitumen

Tanpa Kehilangan Berat SNI 2456:2011 66,5 - 60-70 OK

Dengan Kehilangan Berat ASTM 1754 54,2 - ≥54 OK

3. Kehilangan Berat Aspal SNI 06-2440-1991 0,031 % ≤ 0,8% OK 4. Titik Nyala dan Titik Bakar dengan Cleveland Open Cup

Titik Nyala SNI 2433:2011 273 °C ≥ 232°C OK

Titik Bakar SNI 2433:2011 354 °C > 232°C OK

5, Titik Lembek Aspal SNI 2434:2011 55,5 °C ≥ 48°C OK

6. Daktilitas Bahan Bitumen

Tanpa Kehilangan Berat SNI 2432:2011 > 160 Cm ≥ 100 cm OK

Dengan Kehilangan Berat ASTM D 1754 68,5 Cm ≥ 50 cm OK

7. Kelekatan Aspal pada Batuan PA-0312-76 98 % ≥ 90% OK

Daktilitas Tanpa Kehilangan Berat Nilai (cm) Nilai Standar (cm) Daktilitas Kehilangan Berat Nilai (cm) Nilai Standar (cm) II III II III Aspal + Plastik Modifikasi 2 Ok Ok 115 101 ≥ 100 Not Ok Not Ok 40 30 ≥ 50 Aspal + Plastik Modifikasi 7 Ok Ok 142 > 160 ≥ 100 Ok Ok 64 97 ≥ 50

705

Tabel 3 memperlihatkan hasil pemeriksaan tambahan pada daktilitas aspal untuk modifikasi 2 dan 7. Berdasarkan hasil pemeriksaan tersebut modifikasi 7 memiliki daktilitas yang baik sehingga dipilih sebagai komposisi perbandingan plastik yang terbaik untuk digunakan.

3.4 Hasil Pengujian, Analisa Data, dan Pembahasan Parameter Marshall Pada Campuran Variasi Aspal

Trial mix dan pemeriksaan campuran dilakukan dengan alat marshall dan kadar aspal

yang digunakan yaitu 6,4%; 6,9%; 7,4%; 7.9%, dan 8,4%. Pengujian dilakukan sesuai dengan prosedur yang diatur dalam SNI 06-2489-1991. Semua standar nilai berdasarkan pada spesifikasi umum Bina Marga 2010 divisi 6 revisi 3 atau pun tanpa revisi (untuk

marshall quotient).

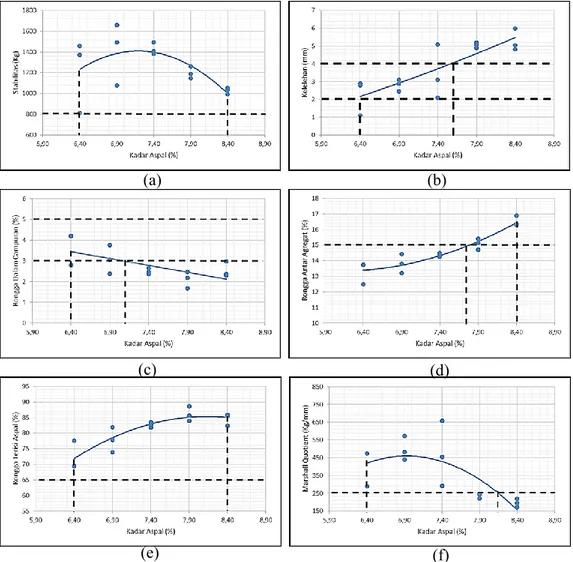

Gambar 1. Grafik parameter marshall (a) stabilitas, (b) kelelehan, (c) rongga dalam campuran (VIM), (d) rongga antar agregat (VMA), (e) rongga terisi aspal (VFA), (f) marshall quotient dengan variasi kadar aspal

Gambar 1 merupakan grafik hasil pemeriksaan dari beberapa parameter marshall pada

5 variasi kadar aspal. Pada parameter stabilitas (Gambar 1.a) dapat dilihat bahwa nilai

(a) (b)

(c) (d)

706

stabilitas rata-rata tertinggi yang diperoleh yaitu sebesar 1427,82 kg pada kadar 7,4%. Selanjutnya, parameter kelelehan aspal (Gambar 1.b) memperlihatkan peningkatan nilai kelelehan aspal dengan bertambahnya kadar aspal yang digunakan. Pada parameter ini juga memperlihatkan tidak semua nilai kelelehan dari campuran memenuhi standar yang disyaratkan yaitu 2-4 mm. Nilai kelelehan yang memenuhi spesifikasi hanya pada rentang kadar aspal 6,4 % - 7,6 %.

Gambar 1.c merupakan parameter rongga dalam campuran (voids in mix). Pada

parameter ini didapatkan grafik linier berbanding terbalik. Pada parameter ini, nilai rongga dalam campuran yang memenuhi spesifikasi hanya pada rentang kadar aspal 6,4 – 7,1 %. Kemudian, Gambar 1.d merupakan grafik parameter rongga antar agregat (voids in the mineral aggregate). Bentuk grafik yang diperoleh yaitu grafik semi-linier yang berbanding lurus. Pada parameter ini, nilai rongga antar agregat yang memenuhi spesifikasi hanya pada rentang kadar aspal 7,75 – 8,4 %.

Gambar 1.e merupakan grafik parameter rongga terisi aspal (voids filled asphalt)

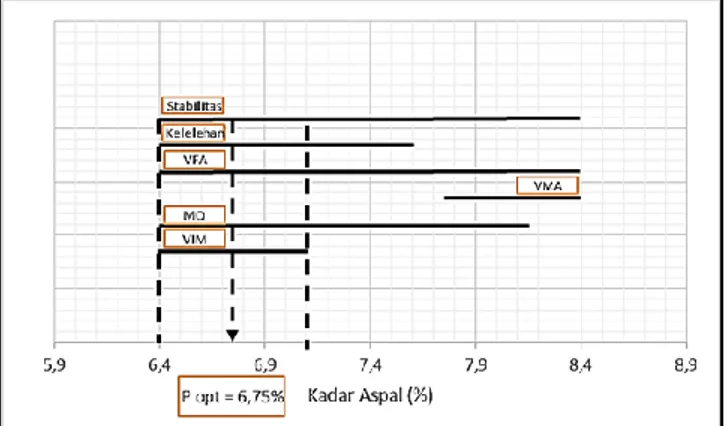

dengan bentuk grafik yang diperoleh semi-linier berbanding lurus. Grafik tersebut sesuai dengan grafik tipikal yang juga berbanding. Pada parameter ini, sesuai dengan nilai minimum 65%, semua nilai rongga terisi aspal memenuhi spesifikasi. Pada parameter marshall quotient (Gambar 1.f) diperoleh grafik parabola terbuka kebawah. Grafik tersebut tidak sesuai dengan grafik tipikal yang berbentuk parabola terbuka kebawah. Nilai marshall quotient yang memenuhi spesifikasi hanya pada rentang kadar aspal 6,4 – 8,15 %. Semua parameter tersebut digabung sehingga didapatkan kadar aspal optimum pada kadar aspal 6,75 %, yang dapat dilihat pada Gambar 2.

Gambar 2. Kadar aspal optimum

3.5 Hasil Pengujian, Analisa Data, dan Pembahasan Parameter Marshall Pada Campuran Aspal dengan Plastik

Mix design dan pemeriksaan campuran aspal dengan plastik dengan alat marshall

menggunakan kadar aspal 6,75 % dan kadar plastik yang divariasikan yaitu 0 %, 2 %, 4 %, 6 %, 8%, 10 %, dan 12 % telah dilaksanakan. Pengujian dilakukan sesuai dengan prosedur yang diatur dalam SNI 06-2489-1991. Semua standar nilai berdasarkan pada

707

spesifikasi umum Bina Marga 2010 divisi 6 revisi 3 atau pun tanpa revisi (untuk

marshall quotient).

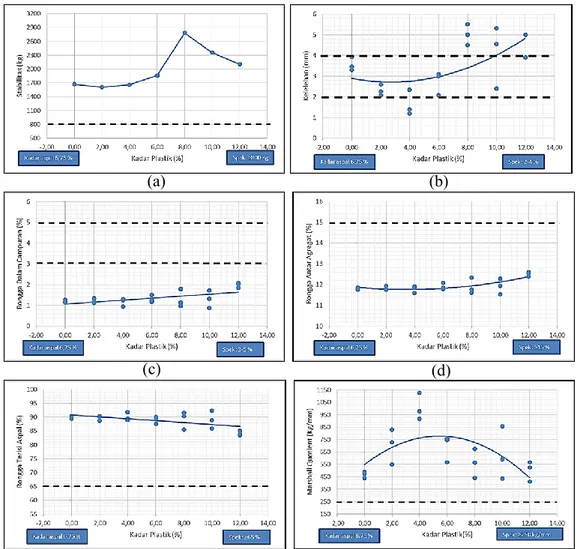

Gambar 3. Grafik parameter marshall campuran aspal (a) stabilitas, (b) kelelehan, (c) rongga dalam campuran (VIM), (d) rongga antar agregat (VMA), (e) rongga terisi aspal (VFA), (f) marshall quotient dengan variasi kadar plastik

Gambar 3 merupakan merupakan grafik hasil pemeriksaan campuran aspal kadar

6,75% dengan plastik dari beberapa parameter marshall pada variasi kadar plastik. Pada

Gambar 3.a memperlihatkan nilai stabilitas tertinggi rata-rata terdapat pada kadar

plastik 8 % sebesar 2783,26 kg dan stabilitas terendah pada kadar plastik 2 % yaitu sebesar 1604,32 kg. Adanya penambahan plastik pada aspal menyebabkan peningkatan stabilitas sebesar 66,73 % jika dibandingkan dengan bahan standar (plastik 0%).

Kemudian, Gambar 3.b memperlihatkan hubungan antara kadar plastik dengan kelelehan. Berdasarkan hasil pemeriksaan bahwa tidak semua nilai kelelehan memenuhi standar yang disyaratkan yaitu 2 – 4 mm. Nilai kelelehan yang masuk dalam batas spesifikasi adalah pada rentang kadar plastik 0 % - 10 %. Pada penelitian ini didapatkan nilai kelelehan tertinggi rata-rata pada kadar plastik 8 % sebesar 5,00 mm dan kelelehan terendah pada kadar plastik 4 % yaitu sebesar 1,65 mm.

(a) (b)

(d) (c)

708

Parameter yang menunjukkan hubungan antara kadar plastik dengan rongga dalam campuran dapat dilihat pada Gambar 3.c. Hasil pemeriksaan menunjukan bahwa semua nilai rongga dalam campuran tidak memenuhi standar yang disyaratkan yaitu 3 – 5 %. Pada gambar dapat dilihat bahwa rongga dalam campuran membentuk garis linear berbanding lurus. Hal ini kurang/ tidak sesuai dengan prinsip bahan yang digunakan, dimana seharusnya rongga dalam campuran akan tetap sama ketika kadar plastik divariasikan karena memiliki berat total campuran yang sama. Pada penelitian ini didapatkan nilai rongga dalam campuran tertinggi rata-rata pada kadar plastik 12 % sebesar 1,97 % dan rongga dalam campuran terendah rata-rata pada kadar plastik 4 % yaitu sebesar 1,17 %.

Gambar 3.d memperlihatkan hubungan antara kadar plastik dengan rongga antar

agregat. Hasil pemeriksaan menunjukkan bahwa semua nilai rongga antar agregat tidak memenuhi standar yang disyaratkan yaitu minimal 15 %. Pada gambar dapat dilihat bahwa rongga antar agregat membentuk garis parabola terbuka keatas, dimana artinya rongga antar agregat turun ketika kadar plastik bertambah sampai kadar tertentu lalu naik kembali ketika kadar plastik bertambah. Hal ini kurang/ tidak sesuai dengan prinsip bahan yang digunakan, dimana seharusnya rongga antar agregat akan tetap sama ketika kadar plastik divariasikan karena memiliki berat total campuran yang sama. Pada penelitian ini didapatkan nilai rongga antar agregat tertinggi rata-rata pada kadar plastik 12 % sebesar 12,51 % dan rongga antar agregat terendah rata-rata pada kadar plastik 4 % yaitu sebesar 11,79 %.

Nilai rongga terisi aspal rata-rata untuk setiap kadar plastik dapat dilihat pada Gambar

3.e. Berdasarkan hasil pemeriksaan menunjukkan bahwa semua nilai rongga terisi aspal

memenuhi standar yang disyaratkan yaitu minimal 65 %. Pada gambar dapat dilihat bahwa rongga terisi aspal membentuk linier berbanding terbalik. Akibatnya rongga yang terisi oleh aspal (yang bercampur dengan plastik) juga semakin sedikit. Pada penelitian ini didapatkan nilai rongga terisi aspal tertinggi rata-rata pada kadar plastik 4 % sebesar 90,09 % dan rongga antar agregat terendah rata-rata pada kadar plastik 12 % yaitu sebesar 84,22 %.

Ketidaksesuaian pada parameter rongga dalam campuran, rongga antar agregat, dan rongga terisi aspal dengan variasi kadar plastik diasumsikan terjadi karena adanya penguapan plastik saat pelelehan sehingga berat total berkurang dan kurang mengisi rongga yang ada didalam campuran. Akibatnya jarak antar agregat juga semakin besar.

Gambar 3.f memperlihatkan hubungan antara kadar aspal dengan marshall quotient,

dimana dari hasil pemeriksaan menunjukkan bahwa semua nilai marshall qoutient memenuhi standar yaitu ≥ 250 kg/mm. Pada gambar dapat dilihat bahwa marshall

qoutient akan naik ketika kadar plastik bertambah dan akan mencapai maksimum lalu

turun kembali ketika kadar plastik terus bertambah. Hal ini sesuai dengan grafik tipikal campuran yang berbentuk parabola terbuka kebawah. Nilai marshall qoutient merupakan indikator kelenturan dari suatu campuran, jika marshall qoutient dari suatu campuran besar, maka potensi retak dari campuran tersebut juga tinggi. Hal ini disebabkan oleh stabilitas yang terlalu tinggi namun tidak diiringi dengan kelelehan yang tinggi pula. Pada pemeriksaan ini, hal tersebut dapat dilihat pada kadar plastik 4%

709

yang mempunyai nilai marshall quotient rata- rata sebesar 1007,43 kg/mm. Campuran ini akan mudah mengalami retak dibandingkan campuran dengan kadar plastik lainnya. Untuk nilai marshall quotient rata-rata terendah adalah pada campuran tanpa tambahan kadar plastik (kadar plastik 0%) sebesar 468,73 kg/mm yang berarti pada campuran tanpa kadar plastik ini adalah yang paling elastis dibandingkan dengan campuran dengan tambahan plastik. Hal ini sesuai dengan prinsip ketika bahan plastik dicampurkan terhadap aspal, plastik memang menaikkan kekakuan dari aspal sehingga kelenturan dari aspal/campuran aspal berkurang.

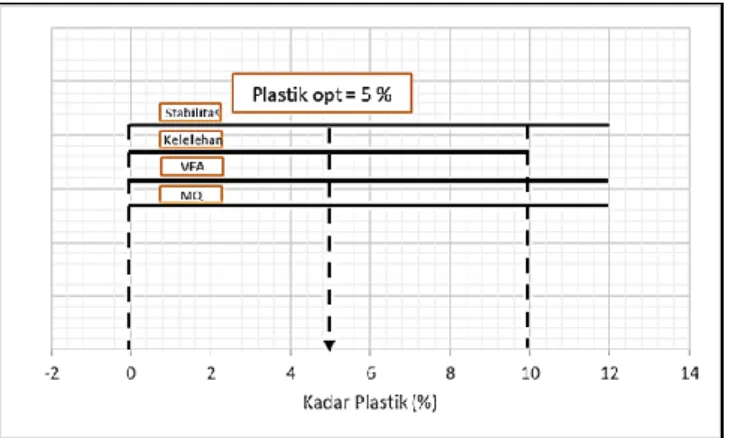

Berdasarkan pemeriksaan/pengujian yang telah dilakukan, dirangkum hasil dari parameter-parameter marshall sehingga didapatkan kadar plastik terbaik (optimum) pada kadar plastik 5 % dengan kadar aspal 6,75 % seperti pada Gambar 4.

Gambar 4. Kadar plastik terbaik (optimum)

4. KESIMPULAN

Berdasarkan penelitian yang telah dilakukan dapat disimpulkan bahwa perbandingan komposisi plastik terbaik adalah 2:2:2 untuk jenis plastik PET, HDPE dan LDPE. Selain itu, kadar aspal dan kadar plastik terbaik didapatkan yaitu 6,75% dan 5 % masing-masingnya. Penambahan sampah plastik PET, HDPE, dan LDPE mampu meningkatkan stabilitas sebesar 66,73%.

5. DAFTAR PUSTAKA

Bina Marga. 2010. Spesifikasi Umum Bidang Jalan dan Jembatan Divisi VI untuk

Pekerjaan Aspal. Departemen Pekerjaan Umum.

Ermawati, R. 2011. Konversi Limbah Plastik sebagai Sumber Energi Alternatif. Jakarta. Kementrian Perindustrian.

Mujiarto, I. 2005. Sifat dan Karakteristik Material Plastik dan Bahan Aditif. Jurnal Traksi, AMNI, Semarang

710

Rahmawati, A dan Rama, R. 2013. Pengaruh Penggunaan Limbah Plastik

Polipropilena Sebagai Pengganti Agregat Pada Campuran Laston Terhadap Karakteristik Marshall (105m). Surakarta: Universitas Sebelas Maret.

Ruslinda, Y dan Indah, P. 2012. Satuan Timbulan dan Komposisi Sampah Institusi

Kota Padang. Padang: Universitas Andalas.

Saodang, H. 2005. Konstruksi Jalan Raya. Bandung: Nova

Sukiman, S. 2003. Beton Aspal Campuran Panas Edisi I. Jakarta: Granit.

Widodo, A.D dkk. 2014. Pengaruh Penambahan Limbah Botol Plastik Polypthylene

Terepthalate (PET) Dalam Campuran Laston-Wc Terhadap Parameter Marshall.