HASIL DAN PEMBAHASAN

Proses Emulsifikasi Minuman Emulsi Minyak Sawit Merah

Proses emulsifikasi minuman emulsi minyak sawit merah dilakukan dengan perlakuan proses homogenisasi dan proses pasteurisasi

1. Proses Homogenisasi

Homogenisasi merupakan proses mengubah dua cairan yang sifatnya immisible (tidak bercampur) menjadi sebuah emulsi. Prinsip kerja homogenizer rotor stator adalah mengecilkan ukuran partikel emulsi dengan menggerus dan memotong partikel emulsi yang besar dengan rotor (bergerak) dan stator (diam) menjadi partikel yang lebih kecil. Emulsi akan tertarik oleh dorongan pusaran rotor stator kemudian masuk kedalam batang rotor stator. Emulsi kemudian didorong keluar oleh pemotong partikel (rotor) homogenizer setelah penggerusan (shear force). Frekuensi droplet masuk kedalam rotor stator homogenizer sejalan dengan lamanya homogenisasi. Proses pengecilan ukuran partikel pada homogenizer rotor stator dapat dilihat pada Gambar 7.

Gambar 7 Proses pengecilan ukuran partikel pada homogenizer rotor stator

Efektifitas pengurangan ukuran partikel oleh homogenizer rotor stator dapat dipengaruhi oleh jumlah bahan yang dihomogenisasi, waktu homogenisasi dan kecepatan putaran homogenisasi. Semakin banyak bahan yang dihomogenisasi maka semakin lama waktu yang dibutuhkan untuk mencampurkan kedua fasa bahan. Semakin lama waktu homogenisasi maka semakin banyak aliran cairan yang masuk menuju rotor stator untuk pengecilan ukuran partikel.

a. Pengaruh Homogenisasi terhadap Stabilitas Emulsi

Homogenisasi didalam teknologi pencampuran, emulsifikasi dan suspensi dikenal sebagai operasi yang pada dasarnya terdiri dari dua tahap yaitu pertama pengecilan ukuran droplet pada fase bagian dalam dan kedua yang merupakan tahap simultan pendistribusian droplet kedalam fase kontinu (Wirakartakusumah 1992).

Kestabilan emulsi merupakan proses pemisahan emulsi yang berjalan lambat sehingga proses tersebut tidak teramati selama selang waktu yang diinginkan (Frieberg et al. 1990). Pengaruh perlakuan kecepatan putaran homogenizer dan waktu homogenisasi terhadap stabilitas emulsi diukur dengan mengukur kemampuan pembentukan emulsi setelah dilakukan pemanasan dan sentrifugasi. Pemisahan fase air dari sistim emulsi merupakan indikasi penurunan stabilitas emulsi. Volume campuran yang masih membentuk emulsi diukur dan stabilitas emulsi ditetapkan dengan persamaan. Pada Gambar 8 dapat dilihat hubungan antara kecepatan putaran homogenizer dan waktu homogenisasi terhadap stabilitas emulsi.

Gambar 8 Hubungan antara kecepatan putaran homogenizer dan waktu homogenisasi terhadap stabilitas emulsi.

Gambar 8 menunjukkan kurva stabilitas emulsi yang dinyatakan dalam % pada berbagai kecepatan putaran homogenizer dan waktu homogenisasi dengan menggunakan metode Yasumatsu et al. Gambar ini menunjukkan pada kecepatan

96,09 96,72 97,81 96,56 98,28 98,28 97,03 98,28 98,59 94,5 95 95,5 96 96,5 97 97,5 98 98,5 99 1 3 4 S tabil it as E m u ls i (% ) Waktu (menit) 6000 rpm 8000 rpm 10000 rpm

putaran homogenizer 10000 rpm, stabilitas emulsi lebih tinggi dibandingka n dengan pada kecepatan putaran homogenizer 6000 rpm dan 8000 rpm. Demikian juga pada waktu homogenisasi 4 menit, stabilitas emulsi lebih tinggi dibandingkan dengan pada waktu homogenisasi 1 menit dan 3 menit.

Dari Gambar 8 terlihat kecenderungan bahwa stabilitas emulsi akan semakin besar dengan semakin meningkatnya kecepatan putaran homogenizer dan waktu homogenisasi. Data perhitungan stabilitas emulsi dapat dilihat pada Lampiran 1. Berdasarkan uji lanjut

Hal ini dikarenakan kecepatan putaran homogenizer yang semakin besar dan waktu homogenisasi yang semakin lama akan menghasilkan energi yang semakin besar untuk membuat pengemulsi lebih mampu menstabilkan droplet air pada produk emulsi (McClement 2004). Ghannam (2005) juga menjelaskan bahwa pada kecepatan homogenisasi yang sama, semakin lama waktu homogenisasi akan menghasilkan emulsi yang lebih stabil.

Duncan, peningkatan kecepatan putaran homogenizer dan waktu homogenisasi berpegaruh nyata terhadap stabilitas emulsi (P<0.05)

Menurut Fajariyanto (1987) Stabilitas emulsi dipengaruhi oleh beberapa faktor yang besarnya bergantung pada komposisi emulsi dan metode pengolahan. Faktor-faktor internal yang mempengaruhi stabilitas emulsi terdiri dari tipe dan konsentrasi bahan pengemulsi, jenis dan konsentrasi komponen-komponen fasa terdispersi dan fase pendispersi, viskositas fasa pendispersi, perbandingan fasa terdispersi terhadap fasa pendispersi, dan ukuran partikel. Sedangkan faktor-faktor eksternal yang mempengaruhi stabilitas emulsi terdiri dari pengadukan atau pengocokan, penguapan dan suhu.

b.Ukuran Droplet Emulsi

Stabilitas emulsi tergantung pada ukuran droplet pada fase terdispersinya. Ukuran droplet yang semakin kecil menandakan produk emulsi yang semakin stabil. Ukuran droplet emulsi diukur dengan menggunakan alat Particle Size Analyzer merk Coulter. Rerata diameter partikel droplet emulsi hasil analisa dengan particle size analyzer ditunjukkan dengan nilai sauter mean diameter (SMD; d32). Sauter mean diameter didefinisikan sebagai diameter sebuah bola

yang memiliki rasio volume per luas permukaan yang sama seperti partikel yang diukur.

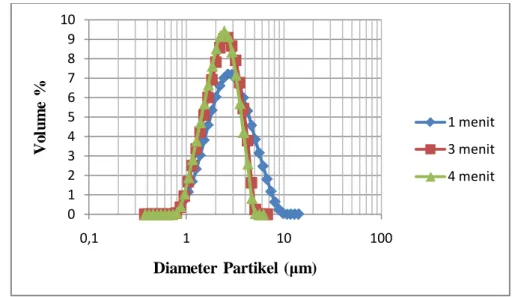

Distribusi ukuran partikel emulsi pada kecepatan putaran homogenizer 6000 rpm dapat dilihat pada Gambar 9. Dari gambar tersebut dapat diketahui bahwa pada waktu homogenisasi 1 menit, distribusi ukuran droplet emulsi lebih banyak terdapat pada ukuran droplet yang besar sedangkan pada lama homogenisasi 3 menit dan 4 menit diperoleh kurva distribusi ukuran partikel yang memiliki ukuran lebih kecil dari lama homogenisasi 1 menit.

Pengukuran dengan particle analyzer diperoleh pada waktu homogenisasi 1 menit sebesar 50% volume minyak memiliki diameter ukuran droplet lebih kecil dari 3,493 µm; pada waktu homogenisasi 3 menit sebesar 50% volume minyak memiliki diameter ukuran droplet lebih kecil dari 2,864 µm; pada waktu homogenisasi 4 menit sebesar 50% volume minyak memiliki diameter ukuran droplet lebih kecil dari 2,589 µm.

Gambar 9 Distribusi ukuran partikel emulsi pada kecepatan putaran homogenizer 6000 rpm

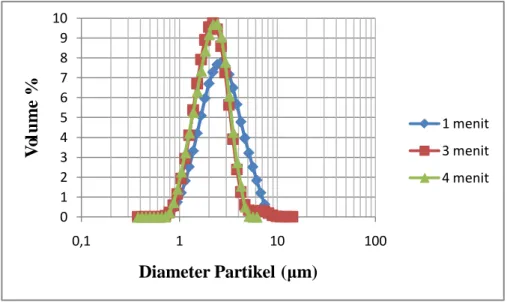

Distribusi ukuran partikel emulsi pada kecepatan putaran homogenizer 8000 rpm dapat dilihat pada Gambar 10. Distribusi ukuran partikel emulsi pada waktu homogenisasi 1 menit, lebih banyak terdapat pada ukuran droplet yang besar sedangkan pada waktu homogenisasi 3 menit dan 4 menit diperoleh kurva

0 1 2 3 4 5 6 7 8 9 10 0,1 1 10 100 V ol u me % Diameter Partikel (μm) 1 menit 3 menit 4 menit

distribusi ukuran droplet yang memiliki ukuran lebih kecil dari waktu homogenisasi 1 menit.

Pengukuran dengan particle analyzer diperoleh pada waktu homogenisasi 1 menit sebesar 50% volume minyak memiliki diameter ukuran droplet lebih kecil dari 2,918 µm; pada waktu homogenisasi 3 menit sebesar 50% volume minyak memiliki diameter ukuran droplet lebih kecil dari 2,489 µm; pada waktu homogenisasi 4 menit sebesar 50% volume minyak memiliki diameter ukuran droplet lebih kecil dari 2,365 µm.

Gambar 10 Distribusi ukuran partikel emulsi pada kecepatan putaran homogenizer 8000 rpm

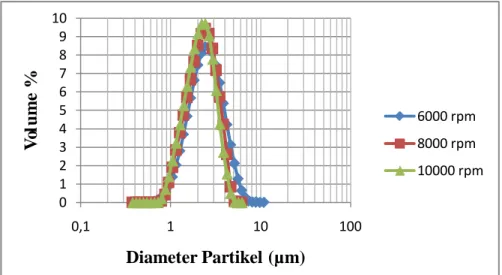

Distribusi ukuran partikel emulsi pada kecepatan putaran homogenizer 10000 rpm dapat dilihat pada Gambar 11. Pada waktu homogenisasi 1 menit, distribusi ukuran droplet emulsi lebih banyak terdapat pada ukuran droplet yang besar sedangkan pada waktu homogenisasi 3 menit dan 4 menit diperoleh kurva distribusi ukuran droplet yang memiliki ukuran lebih kecil dari waktu homogenisasi 1 menit. 0 1 2 3 4 5 6 7 8 9 10 0,1 1 10 100 V ol u me % Diameter Partikel (μm) 1 menit 3 menit 4 menit

Gambar 11 Distribusi ukuran partikel emulsi pada kecepatan putaran homogenizer 10000 rpm

Pengukuran dengan particle analyzer diperoleh pada waktu homogenisasi 1 menit sebesar 50% volume minyak memiliki diameter ukuran droplet lebih kecil dari 2,759 µm; pada waktu homogenisasi 3 menit sebesar 50% volume minyak memiliki diameter ukuran droplet lebih kecil dari 2,220 µm; pada waktu homogenisasi 4 menit sebesar 50% volume minyak memiliki diameter ukuran droplet lebih kecil dari 2,239 µm. Data pengukuran particle size analyzer dapat dilihat pada Lampiran 21.

Pada setiap perlakuan kecepatan putaran homogenizer, terlihat bahwa semakin lama waktu homogenisasi ukuran diameter partikel emulsi semakin kecil. Distribusi ukuran globula emulsi pada kecepatan putaran homogenizer 6000 rpm, 8000 rpm dan 10000 rpm dan waktu putaran 4 menit dapat dilihat pada Gambar 12. Distribusi ukuran pada perlakuan kecepatan putaran 6000 rpm menunjukkan ukuran diameter partikel emulsinya tersebar pada ukuran yang lebih besar dibandingkan dengan 8000 rpm dan 10000 rpm. Dari gambar ini menunjukkan semakin meningkatnya kecepatan putaran homogenizer partikel emulsi yang dihasilkan semakin kecil.

0 1 2 3 4 5 6 7 8 9 10 0,1 1 10 100 Vol u m e % Diameter Partikel (μm) 1 menit 3 menit 4 menit

Gambar 12 Distribusi ukuran partikel emulsi pada waktu homogenisasi 4 menit

Sauter mean diameter (d32) emulsi pada berbagai kecepatan putaran

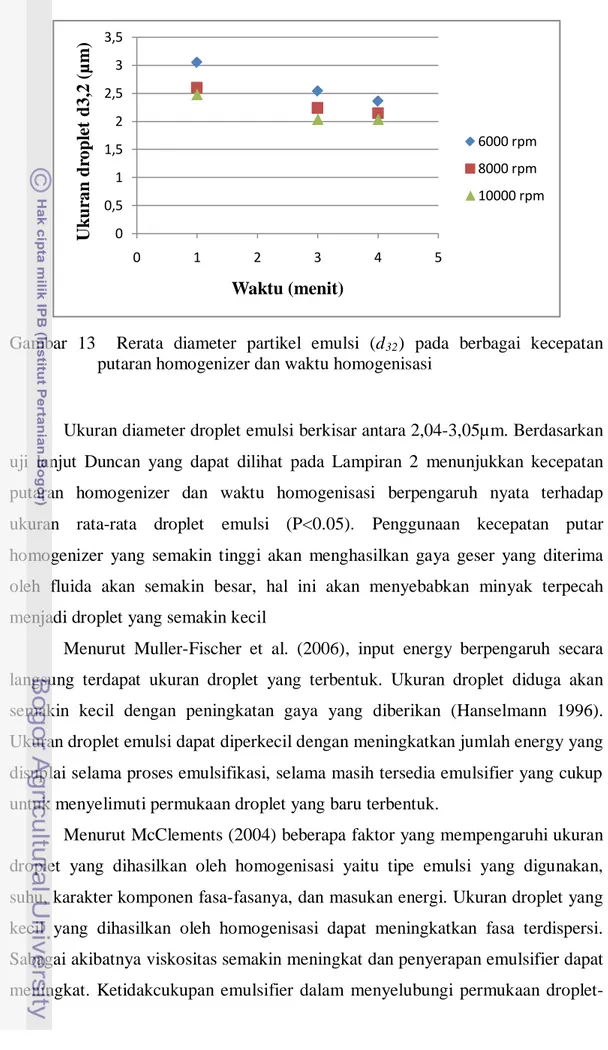

homogenizer dan waktu homogenisasi dapat dilihat pada Tabel 10. Gambar 13 menunjukkan kurva rerata diameter partikel emulsi (d32) pada berbagai kecepatan

putaran homogenizer dan waktu homogenisasi. Gambar 13 terlihat diameter droplet emulsi pada kecepatan putaran homogenisasi 6000 rpm berukuran lebih besar dari 8000 rpm dan 10000 rpm. Pada lama homogenisasi 4 menit, ukuran diameter droplet emulsi lebih kecil dari lama homogenisasi 1 menit dan 3 menit. Hal ini menunjukkan pada kecepatan putaran homogenizer 10000 dan lama waktu homogenisasi 4 menit, proses emulsifikasi lebih baik dibandingan dengan penggunaan kecepatan putaran homogenizer 6000 rpm dan 8000 rpm dan waktu 1 menit dan 3 menit.

Tabel 10 Rerata diameter partikel emulsi (d32

Kecepatan putaran (rpm), waktu homogenisasi ) d 3,2 (µm) 6000 rpm, 1 menit 3,05 6000 rpm, 3 menit 2,54 6000 rpm, 4 menit 2,36 8000 rpm, 1 menit 2,60 8000 rpm, 3 menit 2,24 8000 rpm, 4 menit 2,15 10000 rpm, 1 menit 2,48 10000 rpm, 3 menit 2,04 10000 rpm, 4 menit 2,04 0 1 2 3 4 5 6 7 8 9 10 0,1 1 10 100 Vol u m e % Diameter Partikel (µm) 6000 rpm 8000 rpm 10000 rpm

Gambar 13 Rerata diameter partikel emulsi (d32) pada berbagai kecepatan

putaran homogenizer dan waktu homogenisasi

Ukuran diameter droplet emulsi berkisar antara 2,04-3,05µm. Berdasarkan uji lanjut Duncan yang dapat dilihat pada Lampiran 2 menunjukkan kecepatan putaran homogenizer dan waktu homogenisasi berpengaruh nyata terhadap ukuran rata-rata droplet emulsi (P<0.05)

Menurut Muller-Fischer et al. (2006), input energy berpengaruh secara langsung terdapat ukuran droplet yang terbentuk. Ukuran droplet diduga akan semakin kecil dengan peningkatan gaya yang diberikan (Hanselmann 1996). Ukuran droplet emulsi dapat diperkecil dengan meningkatkan jumlah energy yang disuplai selama proses emulsifikasi, selama masih tersedia emulsifier yang cukup untuk menyelimuti permukaan droplet yang baru terbentuk.

. Penggunaan kecepatan putar homogenizer yang semakin tinggi akan menghasilkan gaya geser yang diterima oleh fluida akan semakin besar, hal ini akan menyebabkan minyak terpecah menjadi droplet yang semakin kecil

Menurut McClements (2004) beberapa faktor yang mempengaruhi ukuran droplet yang dihasilkan oleh homogenisasi yaitu tipe emulsi yang digunakan, suhu, karakter komponen fasa-fasanya, dan masukan energi. Ukuran droplet yang kecil yang dihasilkan oleh homogenisasi dapat meningkatkan fasa terdispersi. Sabagai akibatnya viskositas semakin meningkat dan penyerapan emulsifier dapat meningkat. Ketidakcukupan emulsifier dalam menyelubungi permukaan

droplet-0 0,5 1 1,5 2 2,5 3 3,5 0 1 2 3 4 5 U k ur an dr op le t d3, 2 (µm ) Waktu (menit) 6000 rpm 8000 rpm 10000 rpm

droplet akan menyebabkan koalesen. Pengemulsian juga membutuhkan waktu homogenisasi yang tepat. Intensitas dan lama proses pencampuran tergantung waktu yang diperlukan untuk melarutkan dan mendistribusikannya secara merata. Pada semua perlakuan ini ukuran droplet emulsi berkisar antara 2,04 – 3,05 µm. Menurut Tangsuphoom dan Coupland (2005) ukuran minimum droplet dalam emulsi yang dihasilkan oleh homogenizer tipe rotor/stator ± 2µm.

Menurut Wirakartakusumah (1992) rotor-stator homogenizer bekerja pada tekanan yang lebih rendah sehingga membutuhkan energi yang lebih sedikit, bilamana partikel ingin lebih dikecilkan ukurannya, sejumlah energi tambahan tetap harus diberikan dari luar. Energi yang dibutuhkan untuk memecah droplet atau partikel dating dari rotor yang juga memutar alat pengaduk (disc). Emulsifier ditambahkan untuk meningkatkan efektifitas emulsifikasi karena emulsifier mengurangi efek homogenisasi.

c. Pengaruh Homogenisasi Terhadap Penampakan Mikroskopik

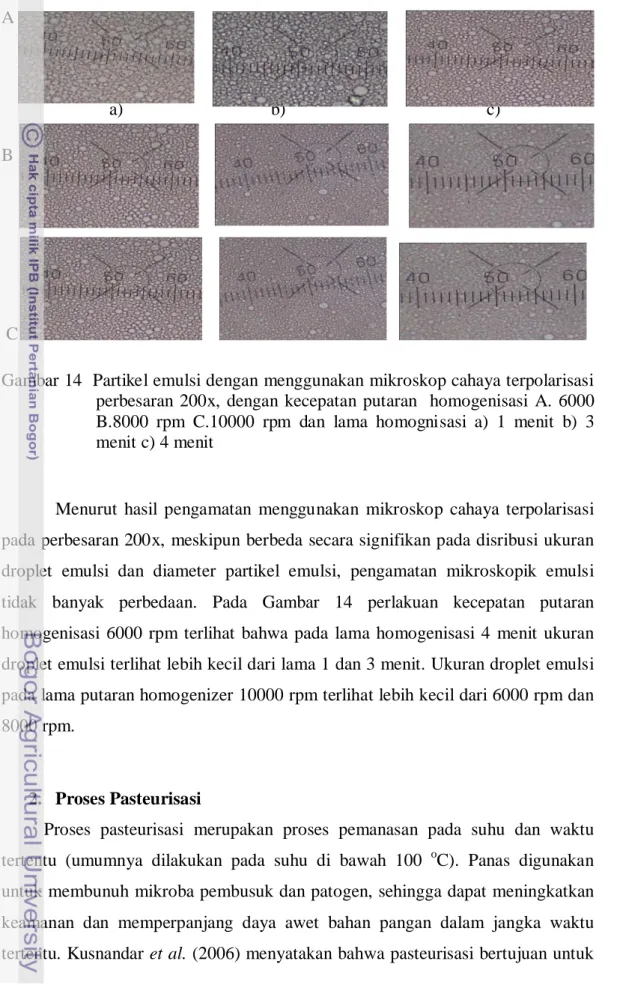

Menurut Widodo (2003) homogenisasi merupakan salah satu tahapan dalam proses pengolahan yang bertujuan untuk memecah globula lemak menjadi lebih kecil dan homogen. Pengamatan ukuran partikel perlu dilakukan guna melihat perbedaan hasil perlakuan homogenisasi terhadap kondisi partikel emulsi. Menurut Suryani et al. (2000) bahwa pembentukan emulsi yang stabil dipengaruhi oleh konfigurasi partikel fasa terdispersi dalam medium pendispersi. Semakin kecil ukuran partikel fasa terdispersi maka konfigurasi partikel fasa terdispersi dalam medium pendispersi akan semakin teratur. Pengamatan mikroskopik partikel emulsi dapat dilihat pada Gambar 14.

A

a) b) c)

B

C

Gambar 14 Partikel emulsi dengan menggunakan mikroskop cahaya terpolarisasi perbesaran 200x, dengan kecepatan putaran homogenisasi A. 6000 B.8000 rpm C.10000 rpm dan lama homognisasi a) 1 menit b) 3 menit c) 4 menit

Menurut hasil pengamatan menggunakan mikroskop cahaya terpolarisasi pada perbesaran 200x, meskipun berbeda secara signifikan pada disribusi ukuran droplet emulsi dan diameter partikel emulsi, pengamatan mikroskopik emulsi tidak banyak perbedaan. Pada Gambar 14 perlakuan kecepatan putaran homogenisasi 6000 rpm terlihat bahwa pada lama homogenisasi 4 menit ukuran droplet emulsi terlihat lebih kecil dari lama 1 dan 3 menit. Ukuran droplet emulsi pada lama putaran homogenizer 10000 rpm terlihat lebih kecil dari 6000 rpm dan 8000 rpm.

2. Proses Pasteurisasi

Proses pasteurisasi merupakan proses pemanasan pada suhu dan waktu tertentu (umumnya dilakukan pada suhu di bawah 100 oC). Panas digunakan untuk membunuh mikroba pembusuk dan patogen, sehingga dapat meningkatkan keamanan dan memperpanjang daya awet bahan pangan dalam jangka waktu tertentu. Kusnandar et al. (2006) menyatakan bahwa pasteurisasi bertujuan untuk

mengurangi populasi mikroba pembusuk. Bahan pangan yang dipasteurisasi tersebut akan mempunyai daya awet beberapa hari sampai dengan beberapa bulan.

Proses pasteurisasi secara umum dapat mengawetkan produk pangan dengan adanya inaktivasi enzim dan pembunuhan mikroorganisme yang sensitif terhadap panas (terutama khamir, kapang dan beberapa bakteri yang tidak membentuk spora). Proses pasteurisasi bisa menggunakan sistem batch atau sistem sinambung. Dalam sistem batch, pasteurisasi menggunakan bak air panas pada suhu yang telah ditentukan. Bahan yang akan dipasteurisasi dicelupkan ke dalam air panas selama selang waktu yang telah ditentukan. Jika pemanasan telah tercapai, produk tersebut diangkat dan dicelupkan ke dalam bak lain yang berisi air dingin (Toledo 1991).

Proses pasteurisasi dalam sistem sinambung menggunakan konveyor yang secara sinambung akan mentransportasikan produk masuk melalui bak air panas dan akhirnya melalui bak air pendingin. Waktu pemanasan dapat dikendalikan dengan mengendalikan kecepatan konveyor. Keuntungan dengan sistem ini adalah proses pemanasan akan berjalan lebih cepat, sehingga tidak membutuhkan ruangan yang terlalu besar (Toledo 1991).

Proses pasteurisasi dapat dilakukan sebelum dikemas atau setelah dikemas. Proses pasteurisasi yang dilakukan sebelum dikemas dapat menerapkan sistem sinambung. Teknologi ini terutama memproses produk cair (susu, sari buah, dan telur cair) ataupun produk semi padat (pasta, yoghurt, dan bubur), dimana proses pemanasannya dapat dilakukan dengan alat penukar panas (heat exchanger) yang umumnya beroperasi secara sinambung.

Proses pasteurisasi setelah dikemas dilakukan dengan mengemas dahulu bahan pangan dalam kemasan (misal gelas, kaleng, atau plastik). Setelah pasteurisasi, bahan pangan didinginkan kembali sampai mencapai suhu sekitar 40oC untuk mengevaporasi sisa-sisa air. Hal ini dilakukan untuk mencegah terjadinya proses korosi dan mempermudah proses penempelan dan pengeleman label pada permukaan bahan pengemas (Kusnandar et al. 2006).

a. Pengaruh Pasteurisasi terhadap Stabilitas Emulsi

Pengaruh perlakuan pasteurisasi terhadap stabilitas emulsi minyak sawit merah diukur dengan metode sentrifuse emulsi. Pemisahan fase air dari sistim emulsi merupakan indikasi penurunan stabilitas emulsi minyak sawit merah. Pemisahan ini dapat terjadi akibat penggabungan partikel air yang ada pada sistim emulsi sebagai akibat penurunan kapasitas penahanan air penstabil. Pengaruh suhu pasteurisasi dan lama pasteurisasi terhadap stabilitas emulsi dapat dilihat pada Gambar 15.

Gambar 15 Pengaruh suhu dan waktu pasteurisasi terhadap stabilitas emulsi. Dari Gambar 15 terlihat bahwa stabilitas emulsi kontrol (tanpa pasteurisasi) yaitu 98,44%. Stabilitas emulsi pada suhu 70oC dan 80oC selama 10 menit yaitu 97,81% dan 96,56%. Stabilitas emulsi pada lama pasteurisasi 15 menit pada suhu 70oC dan 80oC yaitu 97,81% dan 96,09%. Berdasarkan uji lanjut

Dalam sistem dispersi, partikel terdispersi dalam fase pendispersinya (air) akan selalu bergerak dengan arah yang tidak beraturan (gerak brown) karena terjadinya tumbukan antara partikel dan air. Pasteurisasi yang melibatkan suhu tinggi menyumbangkan energi kinetik yang menyebabkan gerak brown semakin

Duncan yang dapat dilihat pada Lampiran 3 menunjukkan suhu pasteurisasi berpengaruh nyata terhadap stabilitas emulsi sedangkan lama waktu pasteurisasi tidak berpengaruh nyata terhadap stabilitas emulsi (P<0.05).

98,44 97,81 96,56 97,81 96,09 94,5 95 95,5 96 96,5 97 97,5 98 98,5 99 Kontrol 70 80 S tabil it as E m u ls i (% ) Suhu (oC) 10 menit 15 menit

cepat, artinya jumlah tumbukan antara partikel dengan air semakin bertambah banyak, sehingga menyebabkan lepasnya elektrolit yang terabsorpsi di permukaan sistem dispersi (terlepasnya interaksi partikel dengan air) (Schooneveld et al. 2009; Mandala dan Bayas 2004). Pemisahan sebagian air dari sistem dispersi menyebabkan air berada di bagian bawah dan sistem dispersi yang masih stabil berada di bagian atas karena densitas air lebih besar di bandingkan densitas sistem dispersi.

b. Pengaruh Pasteurisasi terhadap Warna Emulsi

Warna merupakan salah satu atribut sensori yang penting dalam penerimaan suatu produk pangan. Warna juga merupakan salah satu karakteristik fisik bahan pangan yang menentukan kualitas bahan pangan tersebut. Emulsi minyak sawit merah berwarna kuning kemerahan, warna tersebut karena pigmen karotenoid yang larut dalam minyak/lipida (Winarno 1991).

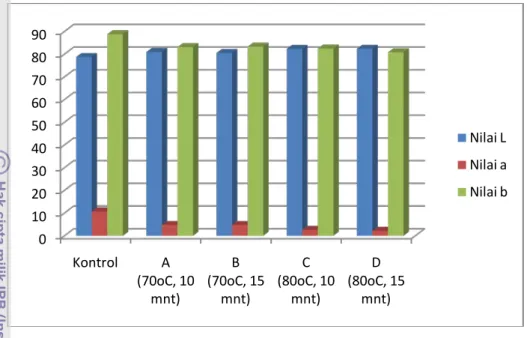

Salah satu instrumen yang umum digunakan pada pengukuran atribut warna adalah kromameter. Prinsip kerja dari kromameter yaitu mengukur perbedaan warna melalui pantulan cahaya oleh permukaan sampel (Hutching 1999). Pada emulsi minyak sawit merah, pengukuran warna emulsi dilakukan pada bagian permukaan emulsi. Nilai L (kecerahan), nilai a, nilai b emulsi minyak sawit merah dapat dilihat pada Gambar 16.

Gambar 16 Nilai L (kecerahan), nilai a, nilai b emulsi minyak sawit merah pada berbagai suhu dan waktu pasteurisasi

Pada analisis warna, derajat kecerahan emulsi diwakili oleh nilai L. Gambar 16 memperlihatkan perubahan nilai L (kecerahan) emulsi minyak sawit merah pada berbagai suhu dan waktu pasteurisasi. Nilai L (kecerahan) emulsi minyak sawit merah kontrol adalah 78,72. Sedang pada sampel emulsi yang dipasteurisasi pada suhu 80oC selama 15 menit nilai L (kecerahan) emulsi menjadi 82,35. Dengan semakin tingginya suhu dan lamanya waktu pasteurisasi nilai L (kecerahan) emulsi minyak sawit merah semakin meningkat. Berdasarkan uji lanjut

Nilai a merupakan derajat kromatis yang menunjukkan warna kemerahan atau kehijauan. Nilai a berada pada skala -80 sampai 100. Nilai a emulsi minyak sawit merah pada perlakuan suhu dan waktu pasteurisasi dapat dilihat pada Gambar 16. Nilai a

Duncan yang dapat dilihat pada Lampiran 4 menunjukkan peningkatan suhu pasteurisasi dan lamanya waktu pasteurisasi tidak berpengaruh nyata terhadap nilai L kecerahan (kecerahan) emulsi (P<0.05).

+

emulsi kontrol yaitu 10,75. Sedangkan nilai a emulsi yang dipasteurisasi pada suhu 70oC selama 10 dan 15 menit secara berturut-turut yaitu 4,735 dan 2,6. Nilai a emulsi yang dipasteurisasi pada suhu 80oC selama 10 dan 15 menit yaitu 4,74 dan 2,17. Berdasarkan uji lanjut Duncan yang dapat dilihat pada Lampiran 5 menunjukkan peningkatan suhu pasteurisasi berpengaruh nyata

0 10 20 30 40 50 60 70 80 90 Kontrol A (70oC, 10 mnt) B (70oC, 15 mnt) C (80oC, 10 mnt) D (80oC, 15 mnt) Nilai L Nilai a Nilai b

terhadap nilai a emulsi minyak sawit merah sedangkan waktu pasteurisasi tidak berpengaruh nyata terhadap nilai a emulsi (P<0.05).

Nilai b merupakan derajat kromatis yang menunjukkan warna kebiruan atau kekuningan. Nilai b negatif menunjukkan derajat kebiruan. Nilai b positif menunjukkan derajat kekuningan (Hutching 1999). Nilai b pada emulsi minyak sawit merah bernilai positif, hal ini berarti emulsi minyak sawit merah memiliki kecenderungan berwarna kekuningan. Nilai b emulsi minyak sawit merah pada perlakuan suhu dan waktu pasteurisasi dapat dilihat pada Gambar 16.

Nilai b emulsi yang belum dipasteurisasi yaitu sebesar 88,79 menunjukkan bahwa sampel berada pada kisaran warna merah dan kuning dengan tingkat intensitas warna kuning lebih tinggi. Nilai b emulsi yang dipasteurisasi pada suhu 70oC selama 10 dan 15 menit yaitu 83,1 dan 82,45. Emulsi yang dipasteurisasi pada suhu 80oC selama 10 dan 15 menit yaitu 83,33 dan 80,81. Dengan semakin tingginya suhu dan semakin lamanya waktu pasteurisasi nilai b emulsi minyak sawit merah semakin menurun. Berdasarkan uji lanjut Duncan yang dapat dilihat pada Lampiran 6 menunjukkan peningkatan suhu dan lamanya waktu pasteurisasi tidak berpengaruh nyata terhadap nilai b emulsi (P<0.05).

Warna minyak sawit ditentukan oleh adanya pigmen karoten yang larut dalam minyak, sebab asam-asam lemak dan gliserida tidak berwarna (Ketaren 2005). Warna merah pekat pada minyak sawit diakibatkan oleh kandungan komponen karotenoidnya yang tinggi (500-700 ppm). Sebagian besar karotenoid dalam minyak sawit terdiri dari β-karoten dan α-karoten (jumlahnya mencapai 90% dari total karotenoid minyak sawit (Ooi et al. 1996). Mac Dougall (2002) dalam Riyadi (2009) menyebutkan bahwa warna kuning, jingga, merah karotenoid adalah terkait dengan sistem konjugasi ikatan rangkap karbon-karbon. Semua struktur trans dapat diubah menjadi isomer cis. Isomerisasi cis-trans menghasilkan perubahan warna produk yang ditunjukkan oleh sifat spectral karotenoid cis yang berbeda dengan karotenoid trans. Rantai poliene yang berperan dalam penyerapan cahaya dan ikatan rangkap terkonjugasinya yang berperan sebagai antioksidan, disisi lain justru membuat karotenoid menjadi tidak stabil. Strukturnya mudah rusak dengan adanya serangan radikal bebas seperti

molekul oksigen tunggal dan senyawa lain yang reaktif. Panas, sinar dan asam memacu isomerisasi bentuk trans karotenoid ke bentuk cis.

Eskin (1979) dalam

Penelitian lain yang menunjukkan pengaruh karten terhadap suhu diantaranya Alyas et al (2006) dalam penelitiannya terhadap perubahan β-karoten selama pemanasan minyak olein merah (Red Palm Olein, RPOn) mengamati adanya pengurangan sebesar 59% pada pemanasan dengan suhu 200

Riyadi (2009) mengemukakan pengaruh suhu terhadap karotenoid. Karotenoid akan mengalami kerusakan pada suhu tinggi sehingga terjadi dekomposisi karotenoid yang mengakibatkan turunnya intensitas warna karotenoid atau terjadi pemucatan.

o

C. Akan tetapi, dilaporkan juga bahwa peningkatan waktu pemanasan dari 30 menjadi 120 menit menyebabkan pengurangan kadar β-karoten sebesar 3% pada 50o

C atau 6% pada 100o

Pengaruh suhu terhadap oksidasi pada karotenoid dikemukakan oleh Worker (1957) dalam Muchtadi (1992) yaitu bahwa karotenoid belum mengalami kerusakan karena pemanasan pada suhu 60

C.

o

C, sedangkan Gross (1991) dalam Riyadi (2009) mengatakan bahwa laju oksidasi β-karoten meningkat dengan peningkatan suhu.

c. Pengaruh Pasteurisasi terhadap Total Mikroba

Perhitungan jumlah mikroba sangat penting untuk dilakukan terutama untuk produk pasteurisasi untuk mengetahui efektivitas dari proses pasteurisasi yang telah dilakukan. Analisis mikrobiologi yang dilakukan adalah total mikroba dengan melakukan pemupukan pada media PCA yang dapat digunakan untuk melakukan perhitungan jumlah mikroorganisme aerobik (bakteri, kapang dan khamir) atau angka lempeng total (TPC). Analisa mikrobiologi dapat menunjukkan kualitas produk karena beberapa jenis mikroba menghasilkan enzim yang dapat menghidrolisis minyak . Berdasarkan hasil analisis, jumlah mikroba pada sampel dapat dilihat pada Tabel 11.

Tabel 11 Jumlah mikroba pada perlakuan suhu dan waktu pasteurisasi Perlakuan Jumlah mikroba

Suhu 70o Suhu 70 C, 10 menit o Suhu 80 C, 15 menit o Suhu 80 C, 10 menit o 4 x 10 C, 15 menit 1 x 10 1 2 x 10 1 1 x 10 1 1

Jumlah mikroba pada semua perlakuan suhu dan waktu pasteurisasi adalah kurang dari 2,5 x 102 koloni/ml. Dengan mengacu pada SNI 01-3816-1995 mengenai santan cair, maka TPC pada sampel emulsi minyak sawit merah jauh dibawah batas maximum, yaitu 1 x 105 koloni/ g.

Analisis Biaya Minuman Emulsi Minyak Sawit Merah 1. Biaya investasi

Pada usaha minuman emulsi minyak sawit merah, terdapat biaya investasi dan biaya operasional. Biaya investasi merupakan biaya yang dikeluarkan pada saat usaha belum berproduksi seperti biaya lahan dan bangunan, mesin dan alat serta perlengkapan. Produksi minuman emulsi minyak sawit merah membutuhkan biaya investasi sebesar Rp 507.040.420. Rekapitulasi biaya investasi dapat dilihat pada Tabel 12. Perincian biaya investasi dapat dilihat pada Lampiran 7.

Tabel 12 Rekapitulasi biaya investasi

No Jenis Biaya Biaya (Rp)

1 Lahan dan Bangunan 430.000.000 2 Mesin dan Alat 62.806.920

3 Perlengkapan 10.500.000 4 Instalasi penunjang 3.133.500 5 Perizinan 600.000 Total 507.040.420 Kredit (70%) 354.928.294 Modal Sendiri (30%) 152.112.126

2. Biaya Operasional

Biaya operasional merupakan biaya keseluruhan yang berhubungan dengan kegiatan operasional dari suatu usaha. Biaya operasional ini dikeluarkan secara berkala selama usaha tersebut berjalan. Biaya operasional terdiri dari biaya tetap dan biaya variabel. Total biaya operasional yang dibutuhkan untuk usaha minuman emulsi minyak sawit merah dalam satu tahun adalah Rp. 1.176.604.896. Rekapitulasi biaya operasional dapat dilihat pada Tabel 13. Perincian biaya operasional dapat dilihat pada Lampiran 8.

Tabel 13 Rekapitulasi biaya operasional No Jenis Biaya Biaya (Rp) 1 Biaya Variabel

a. bahan baku b. bahan kemasan

c. gaji tenaga kerja langsung

d. Pemasaran e. Listrik dan air

1.010.130.000

2 Biaya Tetap 166.474.896

Total 1.176.604.896

Kredit (70%) 823.623.427 Modal Sendiri (30%) 352.981.469

3. Biaya Bahan Baku

Bahan baku yang digunakan untuk pembuatan minuman emulsi minyak sawit merah yaitu minyak sawit merah yang di produks i oleh Seafast Center IPB. Harga pembelian minyak sawit merah yaitu Rp. 16000/ liter. Minyak sawit merah yang dibutuhkan dalam industri skala kecil minuman emulsi minyak sawit merah ini yaitu sebanyak 70 liter/hari untuk kapasitas produksi sebanyak 100 liter emulsi/hari. Jika pabrik beroperasi sebanyak 25 hari dalam sebulan dan 300 hr/tahun maka diperlukan sebanyak 1750 liter minyak sawit merah/bulan dan 21000 liter minyak sawit merah/tahun sehingga besar biaya minyak sawit merah adalah Rp. 336.000.000/tahun

Pembuatan minuman emulsi minyak sawit merah memerlukan bahan-bahan pembantu dan utilitas seperti air mineral, emulsifier tween 80, kalium

sorbat, butiril hidroksi toluen (BHT), flavor jeruk, fruktosa, kemasan, label dan listrik. Kebutuhan dan biaya bahan pembantu pada produksi minuman emulsi minyak sawit merah 100 liter/hari dapat dilihat pada Tabel 14.

Tabel 14 Kebutuhan dan biaya bahan pembantu pada produksi minuman emulsi minyak sawit merah 100 liter/hari.

Kebutuhan bahan pembantu

Jumlah Satuan Harga (Rp) Biaya (Rp) Bahan pembantu - Air mineral - Emulsifier tween 80 - Kalium sorbat

- Butiril hidroksi toluen - Flavor jeruk - Fruktosa - Kemasan - Label 30 1000 100 20 1 10 500 500 Liter Mililiter Gram Gram Liter Liter Buah Lembar 850 100 8 90 830000 18000 1500 250 25.500 100.000 2.400 5.400 100.000 180.000 750.000 125.000

4. Biaya Pemeliharaan dan Penyusutan

Biaya pemeliharaan yaitu berupa pemeliharaan bangunan, mesin dan peralatan. Biaya pemeliharaan diperlukan untuk menjaga agar bangunan, mesin dan peralatan berfungsi dengan baik. Biaya yang dibutuhkan untuk pemeliharaan adalah dengan asumsi biaya pemeliharaan 2% dari harga awal, sedangkan biaya penyusutan adalah 10% dari nilai sisa. Perincian biaya pemeliharaan dan penyusutan dapat dilihat pada Lampiran 9.

5. Biaya Pokok Produksi

Total biaya tetap untuk kapasitas produksi emulsi minyak sawit merah 100 liter/hari atau 30.000 liter/tahun sebesar 166.474.896/tahun dan total biaya variabel sebesar Rp. 791.130.000/tahun. Sehingga didapatkan total biaya produksi selama satu tahun sebesar Rp. 957.604.896/tahun. Produk yang dihasilkan yaitu 30.000 liter/tahun. Sehingga didapatkan biaya pokok produksi emulsi sebesar Rp. 6.384/ 200 ml emulsi. Rekapitulasi biaya pokok produksi dapat dilihat pada Tabel 15. Perincian biaya pokok produksi dapat dilihat pada Lampiran 10.

Tabel 15 Rekapitulasi biaya pokok produksi No Jenis Biaya Biaya (Rp) 1 Biaya Variabel

a. bahan baku b. bahan kemasan

c. gaji tenaga kerja langsung

d. Pemasaran e. Listrik dan air

1.010.130.000

2 Biaya Tetap 166.474.896

Total 1.176.604.896

Harga jual emulsi dapat ditentukan dengan memperhitungkan persentase keuntungan yang hendak diraih dari biaya pokok produksi. Dengan margin keuntungan 50% dan pajak pertambahan nilai 10%, dihasilkan harga jual minuman emulsi minyak sawit merah per botol (200 ml) adalah Rp. 11.000.

6. Kriteria Kelayakan Investasi

Kriteria kelayakan investasi dapat dihitung setelah proyeksi arus kas ditentukan. Hasil perhitungan kelayakan investasi dapat dilihat pada Tabel 16. Proyeksi arus kas, proyeksi laba rugi dan perhitungan kelayakan kriteria investasi dicantumkan dalam Lampiran 12, 13 dan 14 .

Tabel 16 Hasil perhitungan kriteria kelayakan investasi

Parameter Nilai NPV (Rp.) 1.111.711.032 IRR 38% Net B/C 1,18 BEP (Rp.) 319.819.738 BEP (unit) 29075

NPV atau nilai kini bersih adalah manfaat bersih tambahan yang diterima proyek selama umur proyek pada tingkat discount rate tertentu. Nilai NPV yang diperoleh yaitu Rp. 1.111.711.032. Nilai IRR atau tingkat pengembalian internal adalah kemampuan suatu proyek untuk menghasilkan pengembalian. Nilai IRR

yang diperoleh yaitu 38%. Berdasarkan nilai IRR nya maka proyek ini layak dilaksanakan karena jauh lebih tinggi dari bunga bank (15%).

Kelayakan proyek juga ditentukan oleh nilai net B/C. Jika nilai net B/C lebih dari satu, proyek ini layak untuk direalisasikan dan jika nilainya kurang dari satu maka proyek ini tidak layak untuk direalisasikan. Nilai net B/C untuk proyek ini adalah sebesar 1,18

Perhitungan BEP (break even point) dilakukan untuk mengetahui jumlah minimal unit produk yang harus terjual untuk mencapai titik impas sehingga perusahaan tidak mengalami kerugian. Nilai BEP yang diperoleh yaitu 29075 unit (botol) atau Rp. 319.819.738.

Pengembalian pinjaman untuk biaya investasi dan biaya operasional dilakukan mulai dari tahun pertama proyek dan akan berakhir pada tahun ke sembilan. Rencana pengembalian pinjaman dapat dilihat pada Lampiran 11.

7. Analisis Sensitivitas

Sebagai upaya untuk mengantisipasi berbagai kemungkinan seperti gejolak/fluktuasi harga, baik harga jual produk atau harga beli bahan baku, maka dilakukan analisis sensitivitas. Sensitivitas investasi diukur berdasarkan perubahan nilai NPV, IRR, Net B/C Ratio dan PBP. Analisis sensitivitas dilakukan untuk melihat apakah proyek masih layak jika terjadi kesalahan atau perubahan-perubahan dalam asumsi dasar yang digunakan. Analisis sensitivitas pada produksi emulsi 100 liter/hari dilakukan terhadap perkiraan penurunan harga jual produk sebesar 9,1 % dan kenaikan harga bahan baku (minyak sawit merah) sebesar 15%. Hasil perhitungan analisis sensitivitas terhadap penurunan harga jual produk dapat dilihat pada Tabel 17. Proyeksi arus kas, proyeksi laba rugi dan perhitungan kelayakan kriteria investasi untuk penurunan harga jual produk 9,1% dapat dilihat pada Lampiran 15, 16 dan 17 .

Tabel 17 Analisis sensitivitas pada penurunan harga jual produk 9,1% Parameter Nilai NPV (Rp.) 537.586.228 IRR 19 % Net B/C 1,09 BEP (Rp.) 352.268.179 BEP (unit) 35227

Hasil perhitungan analisis sensitivitas terhadap kenaikan harga bahan baku 15% dapat dilihat pada Tabel 18. Proyeksi arus kas, proyeksi laba rugi dan perhitungan kelayakan kriteria investasi untuk kenaikan harga bahan baku 15% dapat dilihat pada Lampiran 18, 19 dan 20.

Tabel 18 Analisis sensitivitas pada kenaikan harga bahan baku 15%

Parameter Nilai NPV (Rp.) 657.503.676 IRR 24 % Net B/C 1,10 BEP (Rp.) 371.093.479 BEP (unit) 33736

Dari hasil analisis sensitivitas terhadap penurunan harga jual produk dan kenaikan bahan baku, dapat disimpulkan bahwa proyek masih layak untuk direalisasikan sampai tingkat penurunan harga jual sampai tingkat 9,1% dan kenaikan harga bahan baku sampai tingkat 15%.