BAB 2

TINJAUAN PUSTAKA

2.1. Polimer

Polimer ialah makromolekul yang terbentuk dari perulangan satuan-satuan

sederhana monomernya. Istilah makromolekul lebih menggarisbawahi

struktur-struktur yang kompleks. Beberapa sistem polimer yang penting secara industri

ialah karet, plastik, serat, pelapis (coating) sampai perekat (Hartomo,1992).

Polimer dihubungkan dengan molekul besar suatu makromolekul yang

strukturnya bergantung pada monomer atau monomer-monomer yang dipakai

dalam preparasinya. Karena semua polimer sintetis dipreparasi melalui

monomer-monomer yang terikat bersama, maka beberapa unit kimia akan berulang terus

menerus .Polimer-polimer juga bisa digambarkan sebagai linier, bercabang, dan

jaringan (network). Polimer linier tidak memiliki cabang selain gugus-gugus

pendan yang digolongkan sebagai monomer (contohnya gugus fenil dalam

polistirena). Polimer bercabang memiliki tipe polimer bintang yang mengandung

tiga atau lebih rantai polimer yang berasal dari unit struktur pusat. Polimer sisir

mengandung rantai-rantai pendan dan strukturnya berkaitan dengan

kopolimer-kopolimer cangkok. Polimer tangga terbentuk secara teratur atau dalam kasus

polimer setengah tangga (jenjang) dari satuan-satuan siklik yang terikat dengan

unit-unit rantai terbuka.

Polimer jaringan terjadi ketika rantai-rantai polimer terikat bersama atau

ketika digunakan monomer-monomer polifungsional sebagai ganti monomer

difungsional. Sebagai contoh dari polimer jenis pertama, polimer tersebut bisa

memberikan vulkanisasi karet dimana molekul-molekul karet linier terikat

bersama melalui atom-atom belerang (Steven,2001).

Polimer secara sederhana diklasifikasikan oleh Carothers (1929) menjadi

polimer kondensasi dan polimer adisi berdasarkan komposisi antara polimer dan

monomer saat disintesis. Polimer kondensasi dibentuk dari monomer

polifungsional Sedangkan polimer adisi dapat dibentuk dari monomer-monomer

Polimer alam, seperti halnya selulosa, pati dan protein telah dikenal dan

digunakan manusia berabad-abad lamanya untuk keperluan pakaian dan makanan,

sedangkan industri polimer merupakan hal yang baru. Karet alam digunakan

sebgai tenunan berkaret sebelum Goodyear menemukan proses vulkanisasi pada

tahun 1839. Selulosa nitrat dihasilkan dari reaksi kertas dengan asam nitrat sekitar

tahun 1870. Sejak saat itu sejumlah terobosan baru banyak dilakukan untuk

menciptakan berbagai sistem polimer yang telah ada. Hasilnya tampak sebagai

produk industri polimer yang begitu beragam sebagaimana yang terlihat sekarang

ini (Cowd,1991).

2.2. Interpenetrasi Jaringan Polimer

Terdapat satu kelas baru dari suatu sistem multipolimer yang baru-baru ini

disintesis dalam bentuk interpenetrasi jaringan polimer. Sebagai contoh, terdapat

polimer A yang telah tercrosslink, kemudian mengalami swelling dengan

monomer kedua (B), serta ditambahkan agen pengcrosslink dan mengalami

polimerisasi B, atau dapat juga sistem A dan B mengalami polimerisasi bersama

dengan mekanisme yang berbeda (Billmeyer,1984).

Interpenetrasi jaringan polimer adalah gabungan dari dua polimer jaringan

yang berbeda dengan ikatan kovalen antara dua jaringan. Suatu IPN dapat terjadi

secara serentak ataupun berurutan melalui dua sistem polimer yang berbeda

(Odian,2004).

Beberapa rantai lurus atau bercabang dapat bergabung melalui sambungan

silang membentuk polimersambung-silang. Jika sambungan silang terjadi ke

berbagai arah maka bentuk polimer sambung-silang tigadimensi yang sering

disebut polimer jaringan.

Adanya pembentukan sambungan silang dilakukan dengan sengaja melalui

industri untuk mengubah sifat polimer, sebagaimana terjadi pada proses

vulkanisasi karet. Banyak sistem polimer sifatnya sangat disebabkan oleh

pembentukan jaringan tiga dimensi. Dalam sistem polimer seperti itu

pembentukan sambungan silang tiga dimensi pada tahap akhir produksi. Proses ini

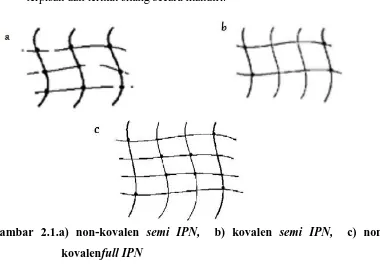

2.2.1. Klasifikasi IPN

2.2.1.1. Berdasarkan Ikatan Kimia

Berdasarkan ikatan kimia interpenetrasi jaringan polimer (IPN) terbagi atas dua

yaitu ikatan kovalen berupaSemi IPN dan ikatan non kovalen terdiri dari Semi

IPN dan Full IPN.

- Kovalen SemiIPN :kovalenSemi IPN mengandung dua sistem polimer

terpisah yang terikat silang untuk membentuk jaringan polimer tunggal.

- Non-kovalen SemiIPN : non-kovalen Semi IPN hanya mengandung satu

sistem polimer yang terikat silang.

- Non-kovalen FullIPN : non-kovalen full IPN terdiri dari dua polimer yang

terpisah dan terikat silang secara mandiri.

Gambar 2.1.a) kovalen semi IPN, b) kovalen semi IPN, c) non-kovalenfull IPN

2.2.1.2. Berdasarkan Pola

- Novel IPN yaitu polimer yang terdiri dari dua atau lebih jaringan polimer

yang sebagian molekulnya bertautan tetapi salah satunya tidak terikat

secara kovalen dan tidak dapat dipisahkan kecuali jika ikatan kimianya

patah.

- Sequantial IPN ( IPN berurutan) pada IPN jenis ini komponen polimer

jaringan kedua dipolimerisasi terlebih dahulu kemudian dilanjutkan

- Simultaneous IPN ( IPN Serentak ) dipreparasi melalui proses dimana

kedua komponen polimer jaringan dipolimerisasi secara bersamaan.

- Semi IPN terjadi apabila hanya salah satu komponen saja yang terikat

silang dan meninggalkan yang lain dalam bentuk linear (Kumar, et.al

2013)

2.3. Poliuretan

Poliuretan yang juga disebut polikarbamat (dari asam karbamat, R2NHCO2H),

adalah turunan ester-amida dari asam karbonat. Ada dua metode utama untuk

pembuatan poliuretan : reaksi biskloroformat dengan diamin dan reaksi diisosianat

dengan senyawa-senyawa dihidrasi.

Banyak dari produksi poliuretan melibatkan pemakaian poliester-poliester

berujung hidroksi dengan berat molekul rendah atau polieter-polieter sebagai

monomer dihidroksi. Kopolimer yang fleksibel dari tipe ini tidak hanya

bermanfaat sebagai serat tetapi juga dikonversi menjadi elastomer-elastomer yang

terikat silang lewat reaksi lebih lanjut dengan diisosianat berlebih, suatu reaksi

adisi yang melibatkan nitrogen dari ikatan uretan (Steven,2001).

Upaya pertama untuk membuat poliuretan niaga dilakukan oleh Bayer di

Jerman yang membuat polimer dari heksana-1,6-diisosianat (heksametilena

diisosianat) dari butana 1,4-diol(-1,4-butandiol).

Poliuretan mempunyai sifat yang sama dengan nilon, tetapi karena sukar

diwarnai dan titik lelehnya lebih rendah, polimer ini pada awalnya tidak banyak

diperdagangkan. Akan tetapi, kemudian terjadi kemajuan pesat pada kimia

poliuretan yang menghasilkan busa, elastomer, pelapis permukaan, serat, dan

perekat poliuretan.

Busa poliuretan dapat dibentuk bila secara serentak dibuat polimer

poliuretan dan suatu gas. Jika proses ini seimbang, gelembung gas terjebak dalam

kisi-kisi polimer yang terbentuk busa. Busa yang kenyal dan busa yang kaku juga

dibentuk. Busa yang sedikit bersambung-silang bersifat kenyal, sedangkan busa

Sintesis dari poliuretan biasanya ditunjukkan sebagai proses pembentukan

dari karbamat (uretan) tautan melalui reaksi dari isosianat dan alkohol yang dapat

dilihat pada gambar 2.2berikut :

nHO R OH + nOCN R' NCO

HO ( R OCONH R' NHCO O ) R OCONH R' NCO

(n-1)

Gambar 2.2 Reaksi Isosianat dan alkohol membentuk uretan (Odian,2004)

Produk busa seperti bantalan tempat duduk dan tempat tidur merupakan

aplikasi terbesar dari poliuretan. Air sengaja ditambahkan dalam produksi ini agar

membentuk busa poliuretan yang fleksibel. Golongan isosianat bereaksi dengan

air untuk membentuk tautan urea dalam rantai polimer dan berubah menjadi

karbon dioksida. Reaksinya dapat dilihat pada gambar 2.4 dibawah ini :

2RNCO + H2O R NH CO NH R + CO2

Gambar 2.3Reaksi golongan isosianat dengan air membentuk urea (Odian,2004)

Karbon dioksida beraksi sebagai blowing agent untuk membentuk struktur

busa pada hasil akhir. Beberapa poliuretan disintesis menggunakan campuran diol

dan diamin. Diamin direaksikan dengan golongan isosianat untuk penambahan

urea tautan dalam rantai plimer. Tipe poliuretan seperti ini mengandung unit-unit

berulang uretan dan urea dapat dilihat pada gambar 2.5.

2 NCO + H2N R'' NH2 NH CO NH R'' NH CO NH

Gambar 2.4 Poliuretan yang mengandung unit-unit berulang uretan dan urea (Odian,2004)

Beberapa contoh menunjukkan hanya diamin yang digunakan dalam

sintesis. Polimer ini membentuk Poliurea meskipun tipe produk ini disebut

Ada dua metode utama untuk pembuatan poliuretan : reaksi biskloroformat

dengan diamin dan lebih penting dari perspektif industri., reaksi diisosianat

dengan senyawa-senyawa dihidrasi. Biskloroformat, yang dipreparasi lewat reaksi

diol atau bisfenol dengan fosgena berlebih (Gambar.2.5), kurang reaktif dari pada

klorida-klorida asam; meskipun demikian, ia bereaksi dengan diamin pada suhu

rendah dibawah kondisi-kondisi polimerisasi antar permukaan. Poliuretan yang

terbentuk dalam reaksi (Gambar.2.6) melebur pada suhu sekitar 180 oC,

dibandingkan dengan 295 oC untuk poliamida yang strukturnya sebanding.

2Cl C

O

Cl + HO R OH

Cl C

O

O R O C

O

Cl + 2HCl

Fosfogena Diol

Biskloroformat

Gambar 2.5Reaksi fosfogena dan diol membentuk biskloroformat (Steven,2001)

Cl C

O

O (CH2)2 O C O

Cl

Biskloroformat

+ H2N (CH2)6 NH2

Diamin

C O

O (CH2)2 O C

O

NH (CH2)6 NH + 2HCl

Poliuretan

2.3.1.Komponen Pembentuk Poliuretan 2.3.1.1.Isosianat

Gugus isosianat, -NCO merupakan gugus yang sangat reaktif dan dapat

membentuk uretan dengan alcohol, reaksi isosianat dan alkohol membentuk

uretan dapat dilihat dalam gambar 2.7.

R.NCO + R’OH R.NH.COO.R’

Gambar 2.7 Reaksi Isosianat dan alkohol membentuk uretan (Cowd,1991)

Perekat isosianat merupakan bahan reaktif yang kuat rekatannya pada

logam, karet, plastik, gelas, kulit dan kain. Yang terpenting adalah

dipoli-isosianat, yang gugus-gugus fungsinya efektif berikatan dengan gugus-gugus

berkandungan hydrogen aktif (seperti amino, imino, karboksil, sulfonat dan

hidroksil). Penggunaannya dapat sendiri atau dicampur larutan elastomer (perekat

karet ke logam atau kain), zat pengubah sifat perekat basis karet (serba guna),

sebagai reaktan dengan poliester atau polieter menghasilkan poliuretan untuk

maksud khusus.

Diisosianat juga baik untuk meningkatkan adhesi antara serat polyester

dengan karet, yaitu dengan dimasukkan ke karet saat pemrosesan. Diisosianat juga

memperbaiki rekatan karet-logam dengan perbandingan tertentu (Hartomo,1992).

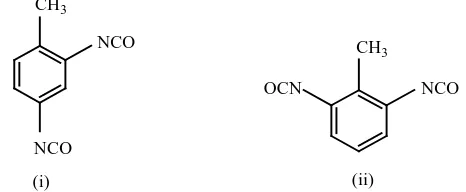

Isosianat aromatik komersil yang paling penting adalah

toluenediisocyanate (TDI), diphenylmethane diisocyanate (MDI), dan naphtalene

diisocyanate (NDI). Struktur dari TDI dan MDI dapat dilihat pada gambar 2.8.

CH3

NCO

(i) NCO

(ii) OCN

CH3

NCO

2.3.1.2.Poliol

Komponen dasar kedua dari polimer poliuretan adalah poliol. Poliol polieter

(polipropilen glikol dan triol) mempunyai berat molekul antara 400 dan 10000

yang mendominasi teknologi busa. Busa biasanya dibuat dengan triol, yang

membentuk produk crosslink dengan diisosianat, sedangkan diol mendominasi

dalam teknologi elastomer.

Poliol polipropilen oksida (PPO), yang juga disebut polipropilen glikol

(PPG) lebih murah dibandingkan poliol lain. Struktur PPG dapat dilihat pada

gambar 2.9sebagai berikut :

H O HC H2C

nO R O CH2 CH O

CH3 CH3

H n

Gambar 2.9Struktur PPG (Kricheldorf, 2005)

Poliol merupakan senyawa organic yang memiliki gugus hidroksil lebih

dari satu dan dalam industry material sangat banyak digunakan baik sebagai bahan

pereaksi maupun additive.Senyawa poliol dapat diperoleh langsung di alam

seperti amilum, selulosa, sukrosa dan lignin ataupun olahan industri.

Gugus hidroksi pada senyawa organik dapat meningkatkan sifat hidrofil

karena disamping gugus fungsi yang aktif bereaksi dengan berbagai pereaksi

untuk menghasilkan senyawa baru juga dapat berinteraksi baik melalui

dipole-dipol yang terbentuk maupun melalui ikatan hidrogen dengan gugus hidrofil dari

senyawa lain. (Jung,1998).

Busa kenyal pada poliuretan dapat berbahan dasar poliester atau polieter.

Dengan kata lain, poliol adalah polyester bermassa molekul nisbi rendah atau

polieter yang mengandung gugus hidroksil pada ujungnya. Busa kaku banyak

bersambung silang dan hal ini dicapai dengan menggunakan poliol bermassa

molekul nisbi kecil, yang sebagian besar adalah polieter alih-alih poliester

2.4. Busa Poliuretan

Produksi poliuretan dipakai dalam pembuatan busa-busa yang kuat dan fleksibel.

Poliuretan yang berbeda sesuai produk sampingan karbon dioksida merupakan

bahan dalam proses pembusaan. Pada salah satu metode, prapolimer yang

berujung isosianat berat molekul rendah dibusakan lewat penambahan air, yang

menimbulkan kenaikan berat molekul lewat pembentukan gugus-gugus urea

dengan melepaskan karbon dioksida secara simultan. Ketika gas yang

berkembang menyebabkan polimer membusa, reaksi polimerisasinya menaikkan

viskositas dan membentuk busa sebelum pecah.

Busa-busa yang fleksibel biasanya dipreparasi dari polyester atau polieter

dihidroksi, basa yang kuat dari prapolimer polihidroksi. Busa yang kuat kadang

dipreparasi tanpaair dengan mereaksikan prapolimer berujung hidroksil dengan

diisosianat dalam hadirnya suatu bahan peniup. Dalam hal ini, berat molekul naik

lewat ikatan-ikatan uretan.

Busa-busa yang fleksibel dipakai sebagai isolator, termasuk

laminat-laminat tekstil untuk pakaian musim dingin, panel pelindung pada mobil, kain

pelapis, tempat tidur, karpet dasar, spon sintetis dan lainnya. Busa-busa yang

keras paling umum dipakai dalam panel-panel konstruksi terisolasi, untuk

pengemasan barang-barang yang lunak, untuk furniture ringan, dan untuk flotasi

kapal laut. Penggunaan bahan-bahan ini dalam bidang konstruksi telah mendorong

usaha-usaha pembuatan poliuretana yang tidak bisa terbakar. (Steven,2001)

2.5. Karet Alam

Karet sudah lama sekali digunakan orang. Penggunaannya meningkat sejak

Goodyear pertama kali memvulkanisasinya pada tahun 1839 dengan cara

memanaskan campuran karet dan belerang (Cowd,1991). Pada tahun 1864

perkebunan karet mulai diperkenalkan di Indonesia. Perkebunan karet dibuka oleh

Hofland pada tahun tersebut di daerah Pamanukan dan Ciasem, Jawa Barat.

Pertama kali yang ditanam adalah karet rambung atau Ficus elastic. Jenis karet

Hevea (Hevea Brasiliensis) baru ditanam pada tahun 1902 di daerah Sumatera

Karet alam jika dipanasi menjadi lunak dan lekat dan kemudian dapat

mengalir. Karet alam larut sedikit demi sedikit dalam benzene. Akan tetapi

sebagaimana karet alam divulkanisasi yakni dipanasi bersama sedikit

belerang(sekitar 2%) ia menjadi bersambung-silangan dan terjadi perubahan yang

luar biasa pada sifatnya dimana karet tervulkanisasi jauh lebih tahan regang. Jika

karet divulkanisasi dengan jumlah belerang yang lebih besar akan dihasilkan

bahan yang sangat keras dan tahan secara kimia yang dikenal dengan ebonite

(Cowd,1991).

Karet atau elastomer merupakan polimer yang memperlihatkan resiliensi

(daya pegas), atau kemampuan meregang dan kembali ke keadaan semula dengan

cepat. Sebagian besar mempunyai struktur jaringan. Karet alam eksis dalam

bentuk-bentuk yang berbeda, tetapi sejauh ini yang paling penting adalah yang

tersusun hampir seluruhnya dari cis-1,4-poliisoprena.

Karet merupakan politerpena yang disintesis secara alami melalui

polimerisasi enzimatik isopentilpirofosfat. Unit ulangnya adalah sama

sebagaimana 1,4-poliisoprena. Sesungguhnya, isopren merupakan produk

degadrasi utama karet, yang diidentifikasi sebagaimana pada awal 1860-an.

Bentuk utama dari karet alam, yang terdiri dari 97% cis-1,4-poliisoprena dikenal

sebagai Hevea rubber (Steven,2001).

Karet alam dapat diperoleh dari hampir lima ratus jenis tanaman yang

berbeda. Sumber yang terkenal adalah pohon Hevea Brasiliensis. Karet diperoleh

dari getah kulit pohon Hevea ketika dipotong. Getah adalah karet terdispersi yang

mengandung 25-40% karet hidrokarbon, yang distabilkan melalui sejumlah

protein dan asam lemak(Billmeyer,1984).

2.5.1. Jenis-Jenis Karet Alam

Ada beberapa kelebihan-kelebihan yang dimiliki karet alam dibandingkan dengan

karet sintesis adalah :

a. Memiliki daya elastis atau daya lenting yang sempurna,

b. Memiliki plastisitas yang baik sehingga pengolahannya mudah,

c. Mempunyai daya aus yang tinggi, tidak mudah panas (low heat build up),

Ada beberapa macam karet alam yang dikenal, diantaranya merupakan bahan

olahan. Bahan olahan ada yang setengah jadi atau sudah jadi. Ada juga karet yang

diolah kembali berdasarkan yang sudah jadi. Jenis-jenis karet alam yang dikenal

luas adalah :

a. Bahan olah karet (lateks kebun, sheet angin, slab tipis, dan lump segar),

b. Karet konvensional (ribbed smoked sheet, white crepes dan pale crepe),

c. Lateks pekat,

d. Karet bongkah atau block rubber,

e. Karet spesifikasi teknis atau crumb rubber,

f. Karet siap olah atau tyre rubber, dan

g. Karet reklim atau reclaimed rubber.

Karet bongkah adalah karet remah yang telah dikeringkan dan dikilang

menjadi bandela-bandela dengan ukuran yang telah ditentukan.Karet bongkah ada

yang berwarna muda dan setiap kelasnya mempunyai kode warna tersendiri.

Standar mutu karet bongkah Indonesia tercantum dalam SIR (Standard

IndonesianRubber)(TimPenulis,2008).

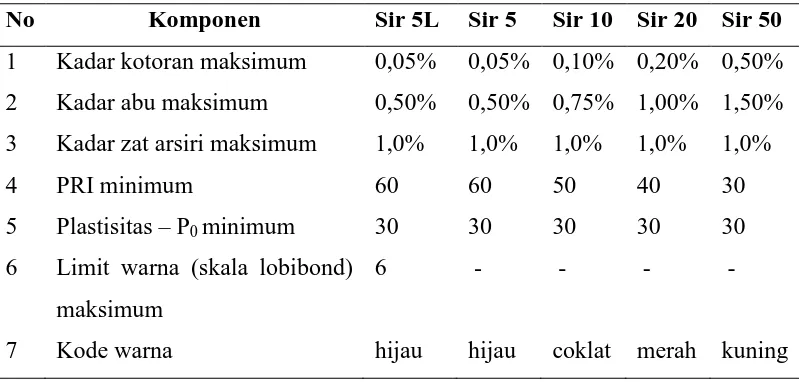

2.5.2 Standard Indonesian Rubber (SIR)

Standar mutu karet bongkah indonesia tercantum dalam Standard Indonesian

Rubber (SIR). SIR adalah karet bongkah (karet remah) yang telah dikeringkan dan

dikemas menjadi bandela-bandela dengan ukuran yang telah ditentukan.

Perbedaan dari tiap jenis karet SIR tersebut adalah pada standar spesifikasi mutu

kadar kotoran, kadar abu dan kadar zat menguap yang sesuai dengan Standar

Indonesian Rubber. Standar mutu karet bongkah indonesia tercantum dalam tabel

Tabel 2.1. SIR (Standard Indonesian Rubber)

Kadar zat arsiri maksimum

PRI minimum

Plastisitas – P0 minimum

Limit warna (skala lobibond)

maksimum

Sumber : Thio Goan Loo,1980

2.5.3 Karet Alam SIR 10

Karet alam SIR 10 berasal dari koagulan (lateks yang mudah menggumpal) atau

hasil olahan seperti lum, sit angin, getah keping, sisa dan lain-lain, yang diperoleh

dari perkebunan rakyat dengan asal bahan baku yang sama dengan koagulum.

Langkah-langkah dalam proses pengolahan karet alam SIR 10 yaitu

dengan pemilihan bahan baku yang baik, koagulum (lum mangkok, sleb, sit angin,

getah sisa, dll). Kemudian dilakukan pembersihan dan pencampuran. Proses

pengeringan dilakukan selama 10 hari sampai 20 hari. Kemudian dilakukan proses

peremahan, pengeringan, pengemasan bandela (setiap bandela 33 kg atau 35 kg)

dan karet alam SIR 10 siap untuk diekspor (Ompusunggu, 1987).

2.5.4 Vulkanisasi

Vulkanisasi merupakan istilah umum yang diterapkan ke reaksi ikat silang

polimer-polimer, khususnya elastomer. Reaksi ikat silang terinisiasi peroksida

dari polimer-polimer jenuh seperti polietilena. Tidak semua polimer-polimer vinil

bisa diikat silang dengan peroksida, sebagai contoh polipropilena dan poli (vinil

klorida) lebih mudah mengalami degadrasi daripada ikat silang.

Metode vulkanisasi tertua, yang ditemukan secara terpisah pada tahun

1839 oleh Goodyear di USA dan Maclntosch dan Hancock di Inggris,

menggunakan unsur belerang. Pada prinsipnya mekanismenya berupa mekanisme

antara ion sulfonium yang kemudian mengabstraksi ion hidrida atau menyerahkan

proton untuk membentuk kation-kation baru yang mempropagasi reaksi tersebut.

Terminasi terjadi melalui reaksi antara anion sulfenil dan karbokation.

Laju vulkanisasi dengan belerang, pada umumnya dinaikkan dengan

menambah akselerator-akselerator seperti garam-garam seng dari asam

ditiokarbamat atau senyawa-senyawa organobelerang seperti disulfide.

Senyawa-senyawa lain, khususnya seng oksida dan asam stearat, juga ditambahkan sebagai

aktivator.(Steven,2001)

2.6.Komposit

Komposit merupakan material yang tersusun dari gabungan dua atau lebih

komponen yang berbeda. Batasan pada polimer, pengertian ini termasuk

kopolimer plastik yang memperkuat, Carbon black yang diisi karet dan

sebagainya (Bhatnagar,2004)

Material komposit didefinisikan sebagai kombinasi antara dua material

atau lebih yang berbeda bentuk, komposisi kimia, dan tidak saling melarutkan

antar material. Material yang satu berfungsi sebagai penguat dan material yang

lain berfungsi sebagai pengikat untuk menjaga kesatuan unsur-unsurnya.

Sedangkan penggabungan dua atau lebih material dengan pengisi (filler) dari

bahan-bahan alami disebut dengan biokomposit. Dalam penyusunan komposit,

salah satu material penyusun dapat ditentukan fraksi volume untuk mendapatkan

sifat akhir yang diinginkan. Secara umum terdapat dua kategori material penyusun

komposit yaitu matriks dan reinforcement.

Adapun pembagian komposit berdasarkan bentuk penguatnya yaitu :

1. Komposit partikal (particulate composites) merupakan komposit yang

menggunakan partikel serbuk sebagai penguatnya dan terdistribusi secara

merata dalam matriksnya.

2. Komposit serat merupakan komposit yang terdiri dari serat dan matriks

dimana fungsi serat sebagai penopang kekuatan komposit.

3. Komposit lapis (laminates composites) merupakan komposit yang terdiri

dari dua lapis atau lebih yang digabung menjadi satu dan setiap lapisnya

2.7. Bahan Tambahan (additive)

Tujuan bahan tambahan yaitu untuk mengubah sifat-sifat polimer dan untuk

meningkatkan kemampuan prosesnya.Bahan tambahan untuk mengubah sifat dari

pigmen dan odoran yang dipakai karena alasan estetis terhadap bahan-bahan

pemlastis yang dipakai untuk memperbaiki sifat-sifat mekanik. Bahan

tambahanjuga bervariasi misalnya :

1. Pelumas digunakan untuk mencegah lengket di mesin-mesin pemroses

hingga senyawa-senyawa yang mengubah struktur kimia.

2. Pemlastis digunakan untuk menaikkan fleksibilitas, tetapi juga mengurangi

viskositas leburan untuk mempermudah pencetakan atau ekskursi, bahan

pemlastis yang dipakai senyawa aromatik berupa di-2-etilheksilftalat.

3. Antioksidan digunakan untuk mencegah terjadinya degadrasi oksidatif,

yang umum digunakan yaitu senyawa Zink Oksida.

4. Bahan Kopling berfungsi untuk memperbaiki pengikatanantara polimer

dan bahan pengisi.

Terdapat juga bahan-bahan pengisi yang berfungsi sebagai pemerkuat yang

muncul dalam dua bentuk yaitu serat dan butiran (serbuk).Contoh dari bentuk

serbuk yaitu karbon hitam yang dipakai untuk memperkuat karet alam dan

sintetis. Bahan tambahan digunakan untuk menambah kwantitas polimer tersebut.(

Steven,2001)

2.8. Titanium Dioksida

Titanium Dioksida (TiO2) disebut juga Titanium (IV) oksida merupakan bentuk

oksida dari titanium secara kimia dapat dituliskan TiO2.Senyawa ini dapat

dimanfaatkan secara luas sebagai pigmen bakterisida, pasta gigi, fotokatalis dan

elektroda dalam sel surya.Titanium dioksida dapat dihasilkan dari reaksi antara

senyawa titanium tetraklorida (TiCl4) dan O2 yang dilewatkan melalui lorong

silica pada suhu 700°C. Senyawa TiO2 bersifat amfoter, terlarut secara lambat

dalam H2SO4(aq) pekat. Sifat senyawa TiO2 adalah tidak tembus cahaya, dan

berwarna putih.Titanium dioksida sangat stabil pada temperatur tinggi, amorf, dan

tidak higroskopis. Tidak larut dalam H2SO4 encer, HCl, HNO3 , pelarut-pelarut

2.9. Karakterisasi Polimer

Pada dasarnya analisis permukaan melibatkan radiasi permukaan dengan sumber

energi (foton, elektron atau ion) yang cukup untuk menembus dan menimbulkan

beberapa jenis transisi yang menghasilkan emisi dari permukaan berkas energi

yang bisa dianalisis.

Untuk bahan komersial yang besar, sifat-sifat mekanik merupakan aspek

yang mendasar.Meskipun sifat-sifat lainnya seperti ketahanan nyala, stabilitas

termal, dan ketahan kimia mempunyai kaitan dalam aplikasi yang lebih spesifik,

semua polimer apapun pemakaiannya harus memperlihatkan suatu daerah sifat

mekanik yang terspesifikasi cocok untuk aplikasi tersebut.

Pengukuran sifat-sifat mekanik biasanya dilakukan dengan mengukur

kekuatan tarik, modulus, elongasi, suatu spesimen uji dijepit pada kedua

ujungnya.Salah satu ujung dibuat tetap, dan diaplikasikan dengan suatu beban

yang naik sedikit demi sedikit ke ujung lainnya sampai sampel tersebut patah.

Suatu instrument pengujian khas yang mengukur secara otomatis stress dan strain

dengan beban-beban skala penuh.

2.9.1. Fourier Transform Infrared (FT-IR)

Dalam teknik spektroskopi inframerah, sampel molekul disinari dengan radiasi

inframerah dengan bilangan gelombang tertentu. Beberapa bilangan gelombang

radiasi yang sesuai dengan frekuensi vibrasi akan diserap dan radiasi yang

diteruskan diamati dengan suatu detektor fotolistrik (Wirjosentono, 1995).

Spektroskopi inframerah bermanfaat untuk kajian mikrostruktur maupun

gugus fungsi dalam polimer. Komposisi kopolimer olefin, gugus nitril, hidroksi

sampai ketidakjenuhan dapat diungkapkan (Hartomo, 1995).

Metode Fourier Transform (FT) menggunakan prinsip interferometri, yang

kelebihan dari FT-IR ini mencakup persyaratan ukuran sampel yang kecil,

perkembangan spektrum yang cepat, dankarena instrument ini memiliki komputer

yang terdedikasi kemampuan untuk menyimpan dan memanipulasi spektrum .

Spektrum-spektrum dispersif dari sebagian besar polimer impor komersial

telah dicatat,oleh karenanya identifikasi kualitatif zat-zat yang tidak diketahui

yang memiliki stereokimia atau distribusi rangkaian monomer yang bervariasi,

karena perbedaan demikian biasanya menghasilkan spektrum-spektrum yang

berbeda. Di mana spektrum-spektrum komparatif tidak tersedia, pengetahuan ke

struktur polimer bisa diperoleh melalui pertimbangan yang wajar terhadap

pita-pita absorpsi gugus fungsional , atau dengan membandingan spektrum dengan

spektrum senyawa-senyawa model berat molekul rendah yang siap

terkarakterisasi dengan struktur yang mirip. Lepas dari perbedaan-perbedaan

yang diharapkan dalam daerah tekukan C-H aromatik (650-900 cm-1) yang timbul

dari cincin-cincin benzena para-disubstitusi versus monosubstitusi,

spektrum-spektrum tersebut cukup sebanding.

FT-IR sangat berguna karena spektrum-spektrum bisa di-scan, disimpan,

dan ditransformasikan dalam hitungan detik, teknik ini memudahkan

penelitian-penelitian reaksi-reaksi polimer seperti degradasi atau ikat silang.

Persyaratan-persyaratan ukuran sampel yang sangat kecil mempermudah kopling instrumen

FT-IR dengan suatu mikroskop untuk analisis bagian-bagian sampel polimer yang

sangat terlokalisasi (Steven,2001).

2.9.2. Scanning Electron Microscopy

SEM berbeda dengan mikroskopi elektron transmisi (TEM) dalam hal bahwa

suatu berkas insiden elektron yang sangat halus di-scan menyilangi permukaan

sampel dalam sinkronisasi dengan berkas tersebut dalam tabung sinar katoda.

Elektron-elektron yang terhambur digunakan untuk memproduksi sinyal yang

memodulasi berkas dalam tabung sinar katoda, yang memproduksi suatu citra

dengan kedalaman medan yang besar dan penampakan yang hampir tiga dimensi .

Dalam penelitian morfologi permukaan SEM terbatas pemakainannya,

tetapi memberikan informasi yang bermanfaat mengenai topologi permukaan

dengan resolusi sekitar 100 Å. Aplikasi-aplikasi yang khas mencakup penelitian

disperse-dispersi pigmen dalam sel, pelepuhan atau peretakan koting, batas-batas

fasa dalam polipaduan yang tak dapat campur, struktur sel busa-busa polimer, dan

kerusakan pada bahan perekat. SEM teristimewa berharga dalam mengevaluasi

betapa penanaman (implant) bedah polimerik bereaksi baik dengan lingkungan

2.9.3. Uji Tarik

Sifat mekanis biasanya dipelajari dengan mengamati sifat kekuatan tarik (σt ) menggunakan alat pengukur tensometer atau dinamometer, bila terhadap bahan

diberikan tegangan. Secara praktis, kekuatan tarik diartikan sebagai besarnya

beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan,

dibagi dengan luas penampang bahan. Karena selama di bawah pengaruh

tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi

kekuatan tarik dinyatakan dengan luas penampang semula (Ao).

σt = ������� (2.1)

Selamaperubahanbentuk,dapatdiasumsikanbahwa volume

spesimentidakberubah.Perpanjanganteganganpadasaatbahanterputusdisebutkemul

uran.Besarankemuluran (ε) dapatdidefenisikansebagaiberikut :

ε =�−��

�� x 100 % (2.2)

keterangan :l0 = panjangspecimenmula-mula (mm)

l = panjang spesimen saat putus (mm)

ε = Kemuluran (%) (Wirjosentono, 1995)

2.9.4.Persentase Ikat Silang

Derajat ikat silang dalam karet dapat ditentukan setelah sokletasi dengan

sikloheksana mendidih selama 8 jam.Sampel dikeringkan pada suhu 80°C selama

30 menit dan ditimbang. Persentase ikat silang dalam campuran kemudian

dihitung dengan rumus sebagai berikut :

% ����������=��

�����% (2.3)

Dimana Wg dan Wo adalah berat sampel setelah dan sebelum sokletasi.

Persentase Ikat silang yang dihasilkan menandakan adanya interaksi yang kuat