Pengaruh Perlakuan Pemberian Serbuk Arang Cangkang Kelapa Sawit

Diawal dan Diakhir dari Penggilingan/Pencampuran Terhadap Sifat Mekanis

Vulkanisat Karet

Ir. Zainal Abidin Nasution1,*

1

Balai Riset dan Standardisasi Industri Medan, Jl. Sisingamangaraja No. 24 Medan 20217, Indonesia * Penulis korespondensi. Telp. (061) 7363471 Fax. (061) 7362830

e-mail: zainal_an7@yahoo.com

ABSTRAK

Penelitian ini dilaksanakan untuk mengetahui pengaruh perlakuan pemberian serbuk arang cangkang kelapa sawit diawal dan diakhir dari penggilingan/pencampuran pada rancangan formula pembuatan contoh vulkanisat karet. Serbuk arang cangkang kelapa sawit yang digunakan sebagai bahan pengisi (filler) adalah serbuk arang cangkang kelapa sawit ukuran lolos ayakan 200 mesh (ukuran partikelnya adalah 74 mikron atau 0,074 mm) adalah berasal dari hasil penyangraian cangkang kelapa sawit. Percobaan pembuatan vulkanisat karet terbagi atas 2 perlakuan yaitu formulasi RSS/SBR/ACS dimana phr (100/30/50) dan (100/30/60) dengan pemberian serbuk arang cangkang kelapa sawit adalah diawal dari penggilingan/pencampuran. Kemudian percobaan pembuatan vulkanisat karet berikutnya,dengan formulasi RSS/SBR/ACS dimana phr (100/30/50) dan (100/-/40).Parameter yang diuji adalah waktu pemasakan vulkanisat karet, kekerasan, kekuatan tarik, modulus 300 %, perpanjangan putus dan kekuatan sobek. Hasil uji yang optimal adalah dari formulasi RSS/SBR/ACS dimana phr (100/-/40) yaitu formulasi pembuatan contoh vulkanisat karet pada pemberian serbuk arang cangkang kelapa sawit diakhir dari pada penggilingan/pencampuran. Hasil uji yang diperoleh adalah kekuatan tarik = 132 kg/cm2, modulus 300 % = 23 psi, perpanjangan putus = 689 % dan kekuatan sobek = 26 kg/cm2. Sedangkan kekerasannya adalah sebesar 48 – 49 shore A.

The Effect of Treatment Palm Shell Charcoal Powder at the Beginning and End

of the Milling/Mixing the Mechanical Properties of Vulcanizates Rubber

Ir. Zainal Abidin Nasution1,*

1

Center of Research and Standardization Medan, Jl. Sisingamangaraja No. 24 Medan 20217, Indonesia * Corresponding author. Telp. (061) 7363471 Fax. (061) 7362830

e-mail: zainal_an7@yahoo.com

ABSTRACT

The study conducted to determine the effect of treatment of oil palm shell charcoal at the beginning and the end of milling/mixing in the manufacture of vulcanizates rubber formulation. Oil palm shell charcoal used is derived from the roasting palm shells with particle size of 200 mesh sieve passes (particle size of 74micron). Variation of the experiment is the formulation RSS/SBR/ACS with phr (100/30/50) and (100/30/60) with the provision of oil palm shell charcoal beginning of the milling/mixing. Then the formulation RSS/SBR/ACS with phr (100/30/50) and (100/-/40) with charcoal treatment giving palm shells at the end of milling/mixing. The parameter tested were vulcanizates curing time, hardness, modulus 300 %, elongation at break and tear strength. Test results are good the formulation RSS/SBR/ACS with phr (100/-/40) namely the formulation of making of sampel of the vulcanizates rubber to the award charcoal palm shells at the end the

milling/mixing, tensile strength = 132 kg/cm2, modulus 300 % = 23 psi,elongation at break = 689

% and tear strength = 26 kg/cm. While the hardness of the formulation RSS/SBR/ACS with phr

(100/-/40) is low, 48 – 49 shore-A

PENDAHULUAN

Pemerintah selalu mendorong dengan kebijakan-kebijakan agar terjadi peningkatan

pemanfaatan karet alam domestik, sehingga pada akhirnya dapat diperoleh produk-produk berbasis

karet alam yang dihasilkan menjadi lebih beragam dan mempunyai pasar yang baik.

Produk produk berbasis karet alam tersebut bukan hanya untuk keperluan otomotif saja, dapat

saja dibuat menjadi produk produk karet untuk kebutuhan berbagai industri dalam negeri, antara

lain adalah mesin dan peralatan Pabrik Kelapa Sawit (PKS). Misalnya saja karet bantalan mesin,

karet seal untuk pompa, karet packing untuk bejana-bejana bertekanan dan sambungan sistem

perpipaan cairan maupun uap serta valve dan lain sebagainya. Selain dari pada itu proyek

infrastruktur dari pemerintah berpotensi memanfaatkan produk produk berbasis karet alam antara

lain dock fender, bahan campuran aspal jalan, rubber pads kereta api, bantalan jembatan, komponen

water stop dalam pembangunan bendungan, packing pintu irigasi sungai maupun rawa dan lain

sebagainya. Selain dari pada itu juga sedang dikembangkan didalam negeri berbagai jenis produk

produk karet seperti karet untuk peternakan sapi (cow mat), genteng karet, paving block karet,

berbagai jenis karpet untuk keperluan hotel, perkantoran, perumahan dan lain sebagainya.

Menurut Pardamean (2008) basis satu ton Tandan Buah Segar Kelapa Sawit (TBS), akan

menghasilkan 20 - 23 % Minyak Sawit Kasar (CPO), 5 - 7 % Palm Kernel Oil (PKO) dan sisanya

berupa limbah padat, yaitu 20 - 23 % Tandan Kosong Kelapa Sawit (TKKS,yang mana terdiri atas

70 % air dan 30 % bahan kering), 10 - 12 % serat buah kelapa sawit dan 7 - 9 % cangkang

kelapa sawit.

Menurut Naibaho(1996) setiap Pabrik Kelapa Sawit (PKS) selalu dilengkapi dengan boiler

sebagai generator uap. Yang mana uap tersebut digunakan untuk keperluan proses produksi dan

menggerakkan turbin uap sebagai pembangkit tenaga listrik dalam rangka menjalankan

mesin-mesin pengolahan CPO, penerangan dan lainnya.

Bahan bakar yang digunakan untuk boiler adalah limbah padatnya, yaitu serat buah sawit dan

cangkang kelapa sawit. Konsumsi bahan bakar untuk boiler PKS dengan kapasitas olah 30 ton

TBS/jam adalah 3,8 ton/jam serat buah kelapa sawit dan 1,5 ton cangkang kelapa sawit. Dari proses

produksi PKS dengan kapasitas 30 ton TBS per jam akan diperoleh limbah padatnya adalah 3,0 -

3,6 ton serat buah sawit dan 2,1– 2,7 ton cangkang kelapa sawit, atau kalau dirata-ratakan sekitar

2,4 ton cangkang kelapa sawit. Pemakaian serat buah sawit sebagai bahan bakar boiler, adalah

maksimal artinya semua serat buah kelapa sawit terpakai untuk bahan bakar boiler. Selain dari pada

ton/jam cangkang kelapa sawit. Artinya masih tersisa sekitar rata-rata 0,9 ton/jam cangkang kelapa

sawit dari proses produksi PKS dengan kapasitas 30 ton TBS per jam.

Andaikan setiap hari beroperasi selama 10 jam,maka akan diperoleh rata-rata 9 ton cangkang

kelapa sawit yang dapat dimanfaatkan untuk berbagai keperluan, antara lain adalah bahan baku

pembuatan serbuk arang cangkang kelapa sawit sebagai carbon black.Bahwa basis per ton

TBS,masih dapat diperoleh 60– 69 kg TKKS kering udara,yang mana dapat dimanfaatkan sebagai

bahan bakar boiler. Untuk kapasitas olah PKS 30 ton TBS/jam, maka akan diperoleh 1,8– 2,1 ton

TKKS kering udara.

Banyak sudah penelitian yang dilakukan tentang pembuatan arang cangkang kelapa sawit

dengan bermacam-macam perlakuan, seperti yang telah dilaksanakan oleh Halimet al. (2009),

Hajiet al. (2010) dan Purwanto (2011).

Menurut Rahmawati (2009) pada percobaan penelitiannya menjelaskan bahwa arang

cangkang kelapa sawit yang dicampurkan dengan carbon black, dapat digunakan sebagai sebagai

bahan pengisi (filler) kompon karet, karena arang cangkang kelapa sawit mempunyai kemiripan

struktur permukaan, luas area dan bilangan iodine, yang hampir mendekati karakteristik carbon

black impor. Sesuai dengan parameter yang ditetapkan pada SNI 9712:2010 tentang karbon hitam

untuk produk ban dan karet lainnya, merupakan revisi dari SNI 06 – 0712 -1989 tentang karbon

hitam untuk ban jenis ISAF N 220 (ukuran partikel 0,020 mikron – 0,025 mikron), meliputi

pengujian bilangan Iodine, absorbsi minyak Linseed, kekerasan butiran dan logam (Cu dan Mn).

Berat jenis arang cangkang kelapa sawit adalah 0,45 gr/cm3 - 0,50 gr/cm3. Berat jenis curah

(pour density) carbon black N 330 (ukuran partikel 0,026 mikron – 0,030 mikron) adalah 0,025

gr/cm3. Carbon black adalah arang halus dari pembakaran yang tidak sempurna dari berbagai

material, antara lain seperti bahan bakar fosil, biofuel maupun biomassa. Pasar carbon black di

Indonesia terus meningkat.Perkiraan konsumsi carbon black untuk industri yang membutuhkannya

pada tahun 2016 diperkirakan 55.000 ton. Pasar carbon black sebagai bahan baku maupun

pembantu di Indonesia meliputi industri karet, pigmen hitam pada pembuatan plastik, cat, karpet

mobil, karpet drainase untuk rumah/hotel, karpet sapi, sandal, sol sepatu, aspal, kabel listerik, pipa,

film plastik, karet-karet otomotif dan lainnya. Harga carbon blackdipasaran pada tahun 2015,

berkisar antara Rp 7.000 per kg s/d Rp 20.000 per kg tergantung pada jenis dan kualitasnya.

Vulkanisat karet adalah merupakan turunan yang paling utama dari komoditi karet. Hampir

semua vulkanisat karet, menggunakan carbon black sebagai bahan pengisi (filler). Bahan pengisi

carbon black berfungsi sebagai penguat (reinforcing), memperbesar volume, memperbaiki

Prasetya&Marlina, 2013). Cangkang kelapa sawit adalah merupakan biomassa lignoselulosa,

dimana komponen utamanya adalah selulosa, hemiselulosa dan lignin.

Menurut Halim (2009) cangkang kelapa sawit mengandung lignin = 42,85 %, selulosa =

32,93 %, hemi selulosa = 12,03 %, air = 12,91 % dan abu = 4,61 %.

Menurut Yokoyama (2008) terjadinya proses pirolisis biomassa adalah seperti berikut,

kelembaban menguap pertama sekali yaitu 100oC, hemiselulosa akan terdekomposisi pada suhu 200

-

260 oC diikuti oleh selulosa pada suhu 240 - 340 oC danterakhir lignin pada suhu 280 - 500 oC.

Menurut Niti dalam Sari (2015) penyangraian merupakan suatu cara pengeringan dengan

menggunakan suhu tinggi, yang mana suhu tinggi mampu mengubah struktur kimia dan fisik suatu

bahan.

Untuk mengetahui seberapa jauhnya cangkang kelapa sawit ini telah diteliti penggunaanya

sebagai bahan pengisi vulkanisat karet, dibawah ini diberikan hasil penelitiannya.

Menurut Ekwneme (2016) telah dilaksanakan tentang penelitian pembuatan vulkanisat karet

dengan filler serbuk arang cangkang kelapa sawit. Disana dijelaskan rancangan formulasi

pembuatan contoh vulkanisat karet, langkah-langkah pencampuran/penggilingan dan waktu proses

pembuatan contoh vulkanisat karet. Juga diberitahukan bahwa pemberian serbuk arang cangkang

kelapa sawit dilakukan diawal penggilingan/pencampuran. Urutannya yaitu mastikasi karet alam,

asam stearat, zinc oksida, serbuk arang cangkang kelapa sawit, MBTS, TMTD, minyak pelumas

dan terakhir pemberian belerang. Contoh vulkanisat karetnya diuji dan hasilnya yang dapat

disajikan disini adalah seperti berikut:

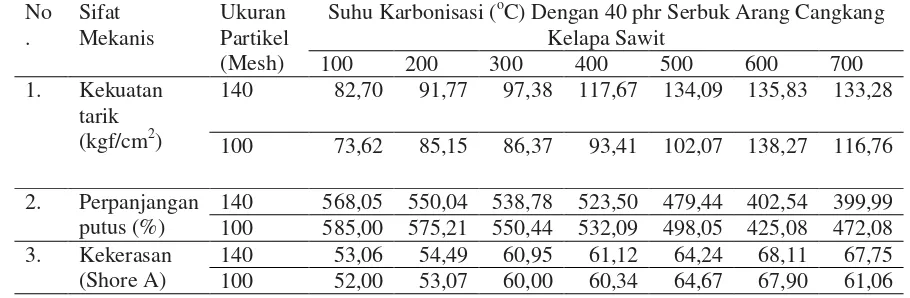

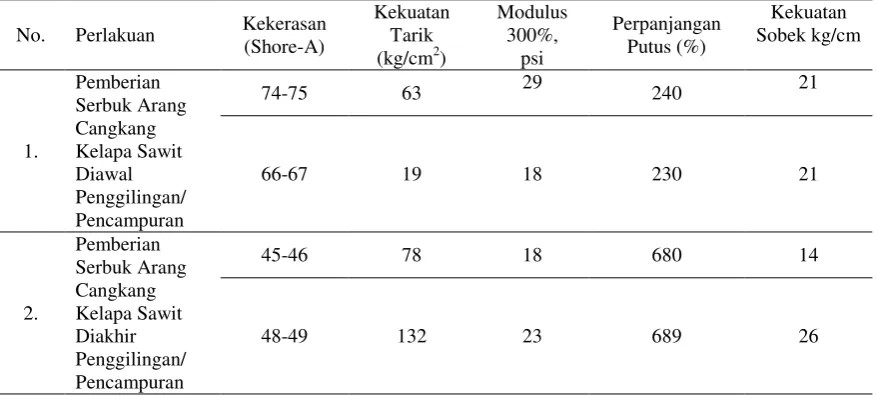

Tabel 1. Sifat Mekanis Vulkanisat Karet Dengan Bahan Pengisi Arang Cangkang Kelapa Sawit

No

Bahan-bahan kimia yang digunakan dalam penelitian untuk pembuatan contoh kompon karet

adalah RSS-20, SBR, minarex oil, ZnO, asam stearat, TMQ, MBTS, bentonit, resin kumaron, anti

oksidan dan sulfur. Bahan-bahan kimia untuk pembuatan contoh vulkanisat karet dibeli dari PT

Wilqis (Inkaba) di Bandung.

Peralatan Penelitian

Peralatan yang digunakan untuk membuat contoh vulkanisat karet adalah Two Roll Mixing

Mill For Rubber, timbangan, neraca analitis, gunting besar dan kecil, kuali besi, kompor,

wadah-wadah, sudip, termometer air raksa skala 360 oC dan lainnya. Contoh vulkanisat karet dibuat di

Laboratorium Teknologi Baristand Industri Palembang di Palembang.

Metode Penelitian

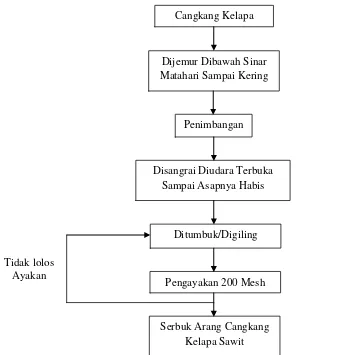

a. Pembuatan Serbuk Arang Cangkang Kelapa Sawit

Percobaan pembuatan serbuk arang cangkang kelapa sawit dilaksanakan dengan metode

penyangraian. Pada pelaksanaannya metode penyangraian ini cukup mudah pengerjaannya,

peralatannya sederhana dan mudah mengontrolnya.

Gambar 1. Diagram Alir Percobaan Pembuatan Serbuk Arang Cangkang Kelapa Sawit

Cangkang Kelapa Sawit

Dijemur Dibawah Sinar Matahari Sampai Kering

Penimbangan

Disangrai Diudara Terbuka Sampai Asapnya Habis

Ditumbuk/Digiling

Pengayakan 200 Mesh

Serbuk Arang Cangkang Kelapa Sawit Tidak lolos

b. Pembuatan Contoh Vulkanisat Karet Dengan Bahan Pengisi Serbuk ArangCangkang Kelapa

Sawit Hasil Penyangraian

Prosedur pembuatan contoh vulkanisat karet pada penelitian ini adalah semua bahan-bahan

dari masing-masing formula ditimbang sesuai dengan yang telah ditentukan.Proses pencampuran

dilakukan pada gilingan terbuka (open mill), seperti berikut yaitu mastikasi RSS dan SBR selama 6

- 7 menit, menambahkan bahan-bahan kimia sesuai dengan urutan pada masing-masing formula dan

pada waktu pencampuran dipotong-potong setiap sisi sat sampai tiga kali selama 2 menit s/d 3

menit,mencampurkan belerang hingga mencapai kematangan yang diinginkan,mengeluarkan

vulkanisat karet dari open mill dan buat ukuran ketebalan lembaran vulkanisat karet. Keluarkan dan

tutup dengan plastik transparan bagian atas dan bagian bawah dari contoh vulkanisat karet dan

diperam selama 24 jam agar bahan-bahan kimia pada contoh vulkanisat karet bereaksi secara

sempurna.

Contoh vulkanisat karet hasil penelitian diuji sifat-sifat mekanisnya di laboratorium PT

.Wilqis di Bandung.

c. Metode dan Analisa Data

Parameter yang diuji dari kompon karet hasil penelitian adalah:

waktu pemasakan kompon, rheometer (ASTM D- 5289)

kekerasan (ASTM D-2240)

kekuatan sobek ( (ASTM D-624)

kekuatan tarik (ASTM D-412)

modulus (ASTM D-412)

Tabel 2. Formula Pembuatan Contoh Vulkanisat Karet (Pemberian Serbuk Arang Cangkang Kelapa Sawit Diawal Penggilingan/Pencampuran)

No Nama Bahan

Suhu Rol 700C

Formulasi RSS/SBR/ACS (phr) 100/30/50 100/30/60

1. RSS-20 100 100

2. SBR 30 30

3. Arang Cangkang Sawit 50 60

4. Minarexoil 20 20

5. ZnO 10 10

6. Asam stearat 10 10

7. TMQ 20 20

8. MBTS 20 20

9. Bentonit - 30

10. Sulfur 8 12

Jumlah 268 312

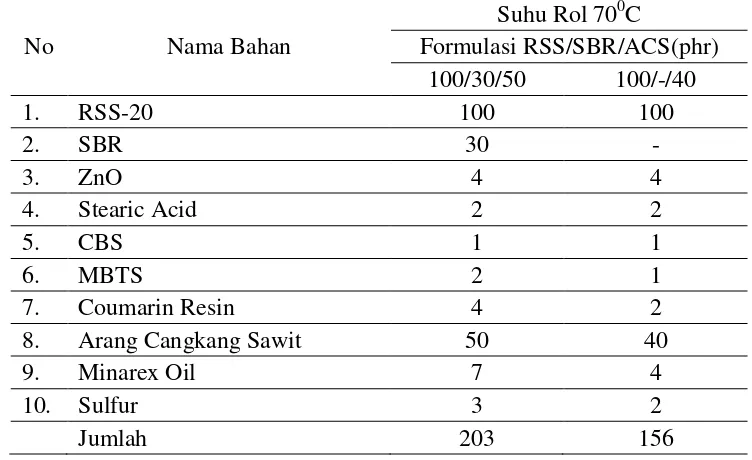

Tabel 3. Formula Pembuatan Contoh Vulkanisat Karet (Pemberian Serbuk Arang Cangkang Kelapa

Sawit Diakhir Penggilingan / Pencampuran)

No Nama Bahan

Suhu Rol 700C

Formulasi RSS/SBR/ACS(phr) 100/30/50 100/-/40

1. RSS-20 100 100

2. SBR 30 -

3. ZnO 4 4

4. Stearic Acid 2 2

5. CBS 1 1

6. MBTS 2 1

7. Coumarin Resin 4 2

8. Arang Cangkang Sawit 50 40

9. Minarex Oil 7 4

10. Sulfur 3 2

HASIL DAN PEMBAHASAN

Dari hasil pengujian contoh diperoleh data – data sebagai berikut:

Gambar 2. Foto SEM arang cangkang sawit perbesaran 500 kali

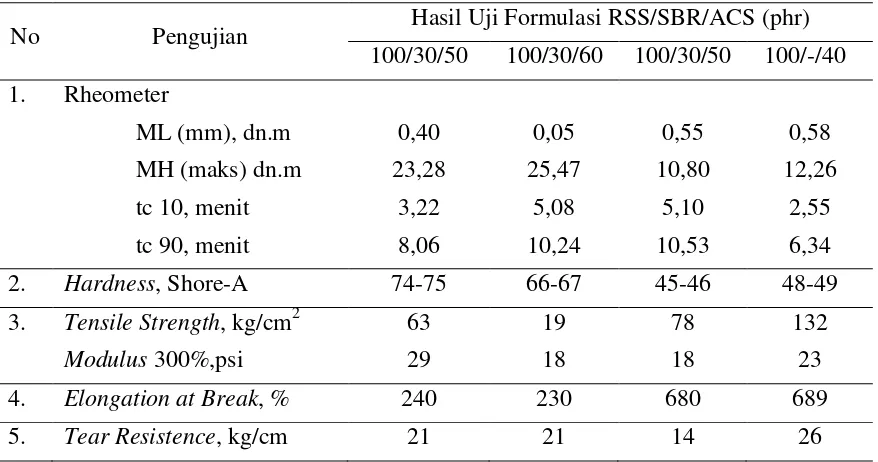

Tabel 4. Hasil Pengujian Kompon Karet

No Pengujian Hasil Uji Formulasi RSS/SBR/ACS (phr) 100/30/50 100/30/60 100/30/50 100/-/40

1. Rheometer

ML (mm), dn.m 0,40 0,05 0,55 0,58

MH (maks) dn.m 23,28 25,47 10,80 12,26

tc 10, menit 3,22 5,08 5,10 2,55

tc 90, menit 8,06 10,24 10,53 6,34

2. Hardness, Shore-A 74-75 66-67 45-46 48-49

3. Tensile Strength, kg/cm2

Modulus 300%,psi

63

29

19

18

78

18

132

23

4. Elongation at Break, % 240 230 680 689

Dari data – data tersebut diatas dapat dibahas sebagai berikut:

1. Pembuatan Arang Cangkang Kelapa Sawit Dengan Cara Penyangraian

Dari percobaan pembuatan arang cangkang kelapa sawit dengan metode penyangraian,

rendemen hasilnya adalah rata-rata 38,20 % (yaitu diperoleh pada suhu terakhir 348 oC, dimana

proses penyangraian dihentikan pada saat asap sudah habis, dinyatakan pirolisis sudah selesai).

Hasil penelitian Halim et al. (2009), pembuatan arang cangkang sawit menggunakan metode

reaktor pirolisis dengan mempertahankan suhu pembakaran sebesar 400 oC dan lamanya proses

pembakaran adalah 90 menit, diperoleh rendemen rata rata arang cangkang kelapa sawit sebesar 41

%.

Hasil penelitian Hajiet al. (2010), pembuatan arang cangkang kelapa sawit menggunakan

metode pembakaran tertutup dengan mempertahankan suhu pembakaran sebesar 378 oC dan

lamanya proses pembakaran adalah 5 jam, kemudian api didalam tungku dipadamkan dengan

menyiramkan air dan dibiarkan dingin secara alami. Rendemen rata – rata arang cangkang kelapa

sawit adalah 38,31 %.

Berdasarkan keterangan dari Yokoyama (2008), pirolisis biomassa berakhir pada bagian

lignin yaitu pada suhu 280 oC s/d 500 oC. Melihat hal ini dan membandingkannya dengan

hasil-hasil penelitian yang telah dilaksanakan, dapat dinyatakan bahwa proses penyangraian cangkang

kelapa sawit cukup efektip digunakan untuk memperoleh arang cangkang kelapa sawit. Dilihat dari

rendemen dan suhunya, ternyata tidak terjadi perbedaan yang signifikan dengan penelitian lainnya,

yaitu dari hasil penelitian diperoleh rendemen arang cangkang kelapa sawit adalah 38,20 % dan

suhu terakhir penyangraian adalah 348 oC

2. Pembuatan Contoh Vulkanisat Karet Dengan Bahan Pengisi Serbuk Arang Cangkang

Kelapa Sawit Hasil Penyangraian

Arang cangkang kelapa sawit yang diperoleh dari metode penyangraian, ditumbuk/digiling

dengan lumpang besi sampai menjadi serbuk dan diayak dengan ayakan lolos 200 mesh (ukuran

partikel 74 mikron). Serbuk arang cangkang kelapa sawit tersebut harus dibuat benda ujinya, untuk

mengetahui apakah dapat berfungsi sebagai bahan pengisi (filler) vulkanisat karet.

Parameter yang diujikan kepada contoh vulkanisat karet hasil penelitian adalah :

1. Karakteristik Pemasakan Vulkanisat Karet (Rheometer).

Rheometer merupakan proses pengujian vulkanisat karet, untuk mengetahui suhu dan waktu

optimal vulkanisasi. Waktu tc 10, adalah pada saat 10 % tingkat kematangan vulkanisat karet dan

tc 90 adalah saat 90 % tingkat kematangan dari pada vulkanisat karet hasil percobaan. Sedangkan

viskositas dari vulkanisat karet. Waktu matang optimum tc 90, merupakan waktu yang diperlukan

sejak awal pemasakan untuk mematangkan vulkanisat karet sampai kematangan optimum

(Wicaksono dalam Nuyah & Rahmaniar, 2013)

2. Kekerasan (Hardness)

Kekerasan suatu vulkanisat karet bisa diartikan sebagai tekanan balik dari vulkanisat karet pada

saat vulkanisat karet tersebut diberikan tekanan. Kekerasan karet tergantung kepada peranan bahan

pengisi dan bahan pelunak yang digunakan pada penyusunan campuran vulkanisat. Penambahan

bahan pengisi menyebabkan kerapatan ikatan silang akan naik, sehingga kompon karet menjadi

semakin keras. Sedangkan bahan pelunak digunakan agar memudahkan penggilingan karet mentah

(melunakkan karet).

3. Kekuatan Tarik

Kekuatan tarik merupakan pengujian fisik vulkanisat karet yang terpenting dan paling sering

dilakukan. Sehingga dari pengujian ini dapat diketahui waktu vulkanisasi optimum suatu vulkanisat

karet dan pengaruh pengusangan pada suatu proses vulkanisasi (Kusnata dalam Nuyah&

Rahmaniar, 2013)

4. Modulus 300 %.

Menurut ASTM – 412, maksudnya adalah tensile stress yang terjadi pada 300 % perpanjangan

(elongation).

5. Perpanjangan Putus

Nilai perpanjangan putus berbanding lurus dengan nilai kekuatan tarik. Semakin tinggi nilai

tegangan putus berarti energi yang digunakan untuk memutuskan vulkanisat semakin besar. Artinya

ikatan silang yang terbentuk semakin banyak. Ikatan silang yang terbentuk semakin banyak

menyebabkan elastisitas vulkanisat menjadi lebih baik. Sehinga kemampuan vulkanisat untuk

memanjang semakin bagus dan nilai perpanjangan putusnya semakin tinggi, dinyatakan dalam %.

6. Ketahanan Sobek

Ketahanan sobek menunjukkan tenaga yang dibutuhkan untuk menyobek vulkanisat karet.

Kekuatan sobek akan terus meningkat sejalan dengan pertambahan jumlah ikatan silang pada proses

vulkanisasi (Eirich dalam Pirenoet al., 2013)

Berdasarkan percobaan pengujian fisik vulkanisat karet hasil penelitian dengan ukuran partikel

arang cangkang kelapa sawit adalah 200 mesh (74 mikron), dimana formula pembuatan contoh

vulkanisat karetnya seperti yang terlihat pada Tabel 2 dan Tabel 3, maka dapat dilihat hasilnya

pada Tabel 4.

pemakaian carbon black N 220 (ukuran partikel 0,020 mikron - 0,025 mikron), N 330 (ukuran

partikel 0,026 mikron - 0,030 mikron), N550 (ukuran Spartikel 0,040 mikron - 0,048 mikron) dan N

660 (ukuran partikel 0,049 mikron - 0,060 mikron).

Hasil yang diperoleh dari penelitian ini menyimpulkan bahwa secara umum ukuran

partikelyang lebih kecil memberikan pengaruh penguatan yang lebih besar pada kekuatan tarik,

abrasi dan kekerasan. Sedangkan penambahan jumlah filler (phr) yang lebih besar secara linier

akan meningkatkan sifat kekerasan vulkanisat karet.

Berikut ini ada beberapa keterangan dari para peneliti tentang pengaruh bahan-bahan aditif

terhadap struktur fisik dari vulkanisat karet, yaitu:

a. Kekerasan vulkanisat karet terjadi karena adanya reaksi ikatan silang antara gugus aldehida

terkondensasi yang ada didalam bahan karet. Minyak minarex sebagai bahan pelunak,

mengandung ikatan rangkap akan bereaksi dengan rantai molekul karet, sehingga ikatan

rangkap akan mengalami putus. Bahan pelunak mengandung komponen utama hidro karbon

dalam cincin benzene yang dapat bereaksi dengan rantai polimer karet sehingga karet akan

mengalami pelunakan. Dengan adanya bahan pelunak maka proses pencampuran bisa

dilakukan dengan sempurna. Apabila suhu penggilingan sesuai dengan kebutuhannya, maka

proses penyebaran bahan pengisi akan terjadi secara merata dalam vulkanisat karet (Karani

dalam Marlina& Daud, 2009).

b. Carbon black mempunyai struktur fisik yang berpori-pori, dapat dimasuki oleh molekul karet,

yang mana apabila suhu penggilingannya sesuai maka akan terjadi percampuran molekul karet

mengisi pori-pori carbon black. Terjadilah adsorbsi molekul karet pada carbon black yang

menyebabkan naiknya viskositas vulkanisat karet. Hasilnya adalah vulkanisat karet menjadi

kaku dan kuat, sehingga kekuatannya menjadi meningkat (Herminiwati dalam Marlina& Daud,

2009).

Dari Gambar 2,foto SEM arang cangkang kelapa sawit dengan perbesaran 500 x (belum

digiling/ditumbuk) dapat dilihat pori-porinya,dimana sebagai contoh dapat dilihat cursor height =

9,381 mikron = 0,0094 mm dan cursor width = 14,74 mikron = 0,0147 mm. Serbuk arang cangkang

kelapa sawit yang digunakan adalah lolos ayakan 200 mesh (ukuran partikel 74 mikron = 0,074

mm).Jadi,meskipun bubuk arang cangkang kelapa sawit mempunyai ukuran butiran 0,074

mm,namun pada butiran tersebut masih terdapat pori-pori ataupun rongga,yang mana karet dapat

masuk kedalam pori-pori tersebut, menyebabkan kompon karet menjadi kaku dan kuat.

c. Dari sudut pandang sebagai material carbon black, nilai kekerasan dari kompon karet

dipengaruhi oleh jumlah phr bahan pengisi carbon black, kehalusan ukuran partikel carbon

d. Dari percobaan membandingkan foto SEM bubuk cangkang kelapa sawit 100 mesh dan bubuk

arang cangkang kelapa sawit 100 mesh, terjadi perubahan pola topografi permukaan arang

cangkang kelapa sawit akibat proses pirolisis, yaitu terbentuknya pori-pori. Pori-pori tersebut

terbentuk karena zat-zat yang ada pada cangkang kelapa sawit pada menguap, sehingga

terjadi rongga ataupun pori-pori pada struktur arang cangkang kelapa sawit tersebut (Haji et al.,

2010)

Dari Tabel 2, dapat dilihat bahwa pencampuran/penggilingan bahan-bahan aditif pada bahan

karet sesuai dengan prosedur pembuatan contoh vulkanisat karet dan sesudah itu ditambahkan

serbuk arang cangkang kelapa sawit, dan kemudian diberikan bahan pelunak agar pencampuran/

penggilingan menjadi homogen. Dan terakhir bahan pemvulkanisat, digiling sampai merata dan

mencapai kematangan vulkanisat karet yang diinginkan. Pemberian serbuk arang cangkang kelapa

sawit diakhir penggilingan untuk formulasi RSS/SBR/ACS(phr) adalah (100/-/40) menghasilkan

kekuatan tarik, perpanjangan putus dan kekuatan sobek yang lebih kuat.

KESIMPULAN

Dari hasil penelitian dapat disimpulkan bahwa serbuk arang cangkang kelapa sawit sebagai

carbon black dapat digunakan sebagai bahan pengisi (filler) kompon karet.Hasil pengujian fisik

dengan perlakuan pemberian bahan-bahan aditif sesudah serbuk arang cangkang kelapa sawit

digiling/dicampur dan perlakuan pemberian bahan-bahan aditif sebelum serbuk arang cangkang

kelapa sawit digiling/dicampur dapat dilihat pada matriks sepert berikut:

Saran

Agar diperoleh data/informasiyang lebih luas dan lengkap perlu dilakukan percobaan

pembuatan vulkanisat karet dengan perlakuan ukuran butiran dan jumlah phr dari serbuk arang

cangkang kelapa sawit sebagai carbon black.

DAFTAR PUSTAKA

Ekwneme, L., Ogbabe, O., & Tenebe, O. G. (2016). Utilization of Carbonized Palm Kernel Shell as Filler in Natural Rubber Composite. CMAIJ, 1(11), 1-8.

Haji, A. G., Pari, G., Habibati, Amiroddin, & Maulina. (2010). Kajian Mutu Arang Hasil Pirolisis Cangkang Kelapa Sawit. Jurnal Purifikasi, 2(1), 77-86.

Halim, M., Darmadji, P., & Indrati, R. (2009). Fraksinasi dan Identifikasi Senyawa Volatil Asap Cair Cangkang Sawit. Agritech, 23(3),117-123.

Marlina, P., & Daud, D. (2009). Jurnal Industri Hasil Perkebunan, 4(1), 8-13.

Naibaho, P. M. (1996). Teknologi Pengolahan Kelapa Sawit. Medan, Indonesia: PPKS Medan.

Nuyah & Rahmaniar.(2013). Pembuatan Kompon Karet Dengan Bahan Pengisi Arang Cangkang Sawit. Jurnal Dinamika Penelitian Industri, 24(2), 114-121.

Pardamean, M. (2008). Panduan Lengkap Pengelolaan Kabun dan Pabrik Kelapa Sawit. Jakarta: Indonesia: Pustaka Angromedia.

Pireno, C. A., Wijaya, A., & Pambayun, R. (2013). Pengaruh Suhu dan Waktu Vulkanisasi Terhadap Karakteristik Kompon Sol Karet Berbahan Pengisi Arang Cangkang Sawit. Jurnal

Dinamika Penelitian Industri, 24(1), 31-38.

Prasetya, H. A., & Marlina, P. (2013). Penggunaan Sekam Padi Sebagai Bahan Pengisi dan Antioksidan Pada Pembuatan Kompon Karet. Jurnal Dinamika Penelitian Industri, 24(2), 66-73.

Purwanto, D. (2011). Arang Dari Limbah Tempurung Kelapa Sawit. Jurnal Penelitian Hasil Hutan, 29(1), 57-66.

Rahmawati. (2009). Pengaruh Komposisi Arang Cangkang Kelapa Sawit dan Hitam Arang (Carbon Black) Terhadap Kualitas Kompon Karet Sol Sepatu (Skripsi). FMIPA Universitas Sumatera Utara, Indonesia.

Sari, D. P., Tamrin, & Novita, D. D. (2015). Pengaruh Suhu dan Waktu Penyangraian Terhadap Karakteristik Tulang. Artikel Ilmiah Teknik Pertanian Lampung, 45-50.

Yokoyama, S. (2008). The Asian Biomass Handbook: A Guide for Biomass Production and