PENGARUH

PENGERIN

Veron

Jurusan Tekn

Jln. Prof. Soedarto

Pengeringan dengan foam/bus mempertahankan kualitas kar (albumin) sebagai foaming ag gel karagenan dan menciptak transfer air dalam bahan. Peng dan stabilizer), suhu udara d pengeringan. Hasil penelitian bisa mempercepat laju penge bahwa pada suhu operasi 80oC 20% dan metil selulosa 10%, d dengan karagenan pengeringan Kata kunci: karagenan; laju p

Foam mat drying is an option case, carrageenan mixed with stabilizer. Carrageenan gel foa for moisture transfer. Drying stabilizer), the air temperature during the drying period. The r accelerate the rate of drying temperature and thickness of 2 cellulose, moisture diffusion an foam.

Keyword :carrageenan; drying

1. PENDAHULUAN

Eucheuma cottonii m mampu menghasilkan karage merupakan getah rumput laut untuk pengental, pengemulsi, p

Kualitas karagenan ya karena berwarna coklat (brow kemungkinan terjadi saat peng tinggi sehingga dihasilkan prod

Masalah utama dalam air yang menghambat difusi memiliki sifat lengket dan afin (2012) melaporkan peningkata menggunakan adsorpsi pengeri oleh zeolit mendekati 0,0% R

UH KONDISI OPERASI PADA PROS

INGAN KARAGENAN DENGAN FO

rona Amelia, Bery Kristanti, Moh. Djaeni *)

knik Kimia, Fakultas Teknik, Universitas Diponego

rto, Tembalang, Semarang,50239, Telp/Fax: (024) 7

Abstrak

busa adalah pilihan untuk mempercepat proses pengeri karagenan. Dalam kasus ini, karagenan dicampur d agent dan metil selulosa sebagai penstabil busa. Busa

takan struktur berpori sehingga luas permukaan yang engeringan dilakukan pada berbagai komposisi (perban a dan ketebalan busa. Penurunan kadar air ditentuka an menunjukkan bahwa putih telur yang distabilkan den ngeringan dan waktu pengeringan dari karagenan. H C dan ketebalan carrageenan dari 2 mm dengan pena , difusi kelembaban dan laju pengeringan bisa dua kali gan tanpa busa.

u pengeringan; waktu pengeringan; putih telur; pembu Abstract

on to speed up the drying process to maintain quality c ith egg white (albumin) as a foaming agent and methyl c foam will break and create a porous structure so that a h ng is carried out at various compositions (compariso ture and the thickness of the foam. Decrease in water

e results showed that the egg whites be stabilized with m ng and drying time of carrageenan. Result show that of 2 mm carrageenan in the presence of egg whites 20%

and drying rate can be twiced compared with carragee

ing rate; drying time; egg white; foam mat.

merupakan rumput laut dari kelompok Rhodopyceae agenan yang banyak digunakan dalam berbagai in aut yang diekstraksi dengan air atau larutan alkali. Ke

i, pensuspensi, dan penstabil dalam industry pangan, farm

yang dihasilkan oleh industri dalam negeri sampai saa rowning) dan kadar air yang cukup tinggi yaitu dia ngeringan karagenan menjadi produk serbuk dilakukan roduk yang berwarna coklat.

am pengeringan karagenan adalah pembentukan gel anta si kelembaban ke permukaan. Selanjutnya, karagenan

finitas air yang tinggi dan membuatnya mudah menggu atan kualitas karagenan dan waktu pengeringan yang le

eringan dengan zeolit. Dalam metode ini, udara pengeri RH. Dengan demikian, pengeringan dilakukan pada bandingan foam agent tukan selama periode dengan metil selulosa Hasil menunjukkan nambahan putih telur ali lipat dibandingkan

buih

y carrageenan. In this yl cellulose as a foam a higher surface area ison agent and foam er content determined methyl cellulose can at at 80oC operating 20% and 10% methyl geenan drying without

ae (alga merah) yang industri. Karagenan Keragenan berfungsi armasi dan kosmetik.

saat ini masih rendah diatas 20%. Hal ini an pada kondisi suhu

rendah yang meningkatkan ke lebih baik karagenan dalam hal

Pengeringan dengan f potensial untuk karagenan indu foam-mat drying pada karagena cellulose sebagai foam stabil karagenan. Kinetika pengerin berbagai kondisi pengeringan.

2. BAHAN DAN METO 2.1 Persiapan bahan bak

a. Persiapan Karagena

Sekitar 15 gram rump ml air pada 70-80°C pada pirin vakum. Ekstrak yang mengan Karagenan, foam agent dan sta

b. Pencampuran Kara Karagenan

Mencampur karagena diseragamkan menjadi 61 g mo selama 5 menit pada 720 rpm disebarkan atau diratakan da pengering tray (Tray Dryer) pa

Kadar air karagenan d dengan gravimetri, kondisi ud diukur dengan suhu dan senso Kecepatan aliran udara diukur pada suhu 60, 80 dan 100° C de

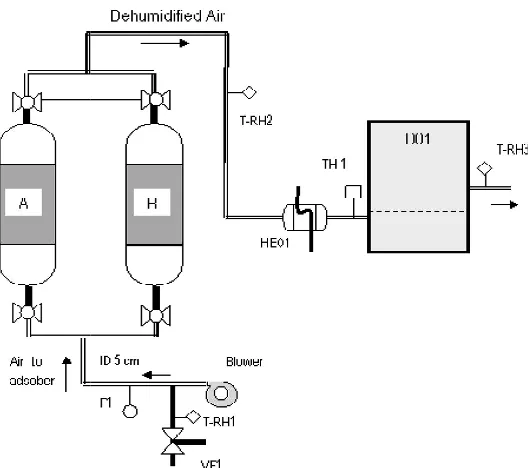

Gambar 1:

kekuatan pendorong perpindahan massa dan menghasi hal tingkatkeputihan, ditambah dengan pendek waktu pen

n foam di bawah suhu udara rendah atau menengah a dustri (Ratti dan Kudra, 2007). Penelitian saat ini dilaku enan menggunakan foaming agent berupa albumin (puti bilizer. Metode pengeringan tersebut belum digunak ringan dan lama waktu pengeringan diamati dan di

TODELOGI aku

nan

mput laut merah, Euchema cottonii, dicampur dan diek iringanpengaduk. Setelah 2 jam, campuran disaring deng gandung karagenan kemudian digumpalkan oleh kaliu stabilizer

ragenan dengan Foaming Agent dan Stabilizer

nan dengan putih telur dan metil cellulose yang moistu moisture/g bahan kering, sesuai variabel. Dilakukan mi m agar seluruh bahan dapat tercampur dengan sempurna

dalam loyang dengan ketebalan sesuai variabel.Di pada suhu sesuai variabel dalam waktu 120 menit (2 jam

n dan suhu udara diukur setiap 10 menit. Kadar air dalam udara (udara ambien, udara yang masuk dan mening nsor kelembaban relatif T-RH 1,2,3 seperti ditunjukka ur dengan anemometer pada Gambar 1. Pengeringan pe

dengan ketebalan karagenan dari 2, 3, 4 dan 5 mm.

1:Gambaran skematis dari peralatan pengeringan eksper

asilkan kualitas yang pengeringan.

adalah pilihan yang akukan denganmetode utih telur) dan methyl akan dalam industri dibandingkan dalam

iekstraksi dengan 900 engan bantuan pompa lium klorida (2,5%).

dan Pengeringan

sture contentnya telah mixing dengan mixer rna. Hasil pembuihan .Dikeringkan dengan jam).

lam karagenan diukur inggalkan tray dryer) kkan pada Gambar 1. percobaan dilakukan

3. HASIL DAN PEMBA

a. Pengaruh Komposisi Waktu Pengeringan

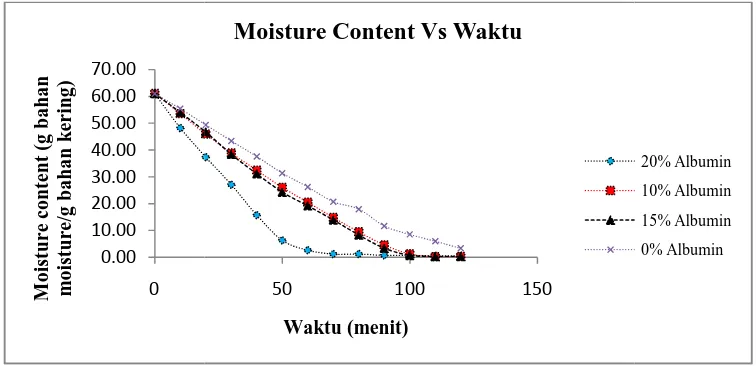

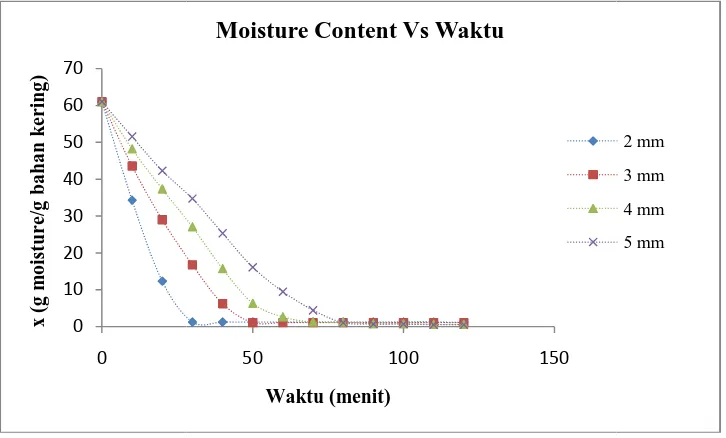

Dari grafik hubungan penurunan menghasilkan data y seiring lamanya waktu penge moisture tiap satuan waktu rel Kandungan air dalam bahan te Karim (1999) menyatakan bah daripada cairan yang tidak dala cairan lebih mudah melewati s sehingga dapat disimpulkan ba

Gambar 2. Hubungan antara mois

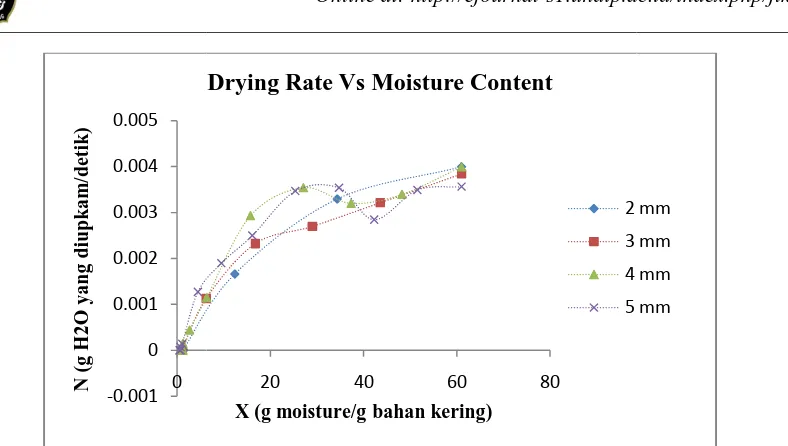

Berdasarkan grafik hu tiap komposisi umpan terhada adalah titik yang menandai saa lapisan kontinyu yang menutup laju pengeringan yang menun diprediksikan lama waktu pen waktu pengeringan untuk me komposisi 0% albumin memb 187,27 menit, 15% membutuh

sisi Foaming Agent dan Stabilizer terhadap Kinetika an

gan antara moisture content terhadap waktumenunjukk ta yang berbeda-beda. Kandungan air dalam bahan terdif geringan. Pada sampel foamA menunjukkan bahwa relative lebih besar jika dibandingkan dengan sampel f terdifusi relative lebih cepat seiring lamanya waktu pen bahwa dengan jumlah yang sama sebuah lapisan busa alam bentuk busa pada kondisi lingkungan yang sama. ti struktur busa kering daripada lapisan yang rapat dari bahwa semakin banyak busa maka akan mengurangi wak

ra Moisture Content terhadap Waktu (T = 800C, tebal bah oisture content awal 60 g moisture/g berat kering)

hubungan antaradrying rateterhadap moisture content bi adap laju pengeringan bahan.Kadar air kritis (critical saat dimana air pada permukaan tidak cukup lagi untuk tupi keseluruhan permukaan pengeringan. Hal ini diperl unjukkan perubahan bentuk yang tajam. Dari grafik pengeringan pada tiap-tiap bahan berdasarkan hasil p mencapai moisture content sebesar 0.1 g moisture/g

mbutuhkan waktu 366,1922 menit, 10% albumin me tuhkan waktu 207,77 menit, 20% albumin membutuh

50 100 150

Waktu (menit)

Moisture Content Vs Waktu

ika Pengeringan dan

ukkan bahwa gradien difusi secara perlahan a gradien penurunan foamB dan foam C. pengeringan. Wai dan sa lebih cepat kering a. Hal ini disebabkan ari bahan yang sama, waktu pengeringan.

bahan 4 mm dengan

bisa dilihat pengaruh cal moisture content) tuk memelihara suatu erlihatkan pada kurva ik di atas juga dapat l perhitungan didapat g bahan kering pada membutuhkan waktu tuhkan waktu selama

20% Albumin

10% Albumin

15% Albumin

Gambar 3. Hubungan antara dengan m

Equilibrium moisture kondisi tertentu karena tekan Berdasarkan pada pengeringan paling umum, setelah periode secara linear dengan waktu, penurunan non linear pada mo lama, padatan mencapai kes pengeringan bisa dihentikan. S diuji variabel dengan kompo pengeringan.

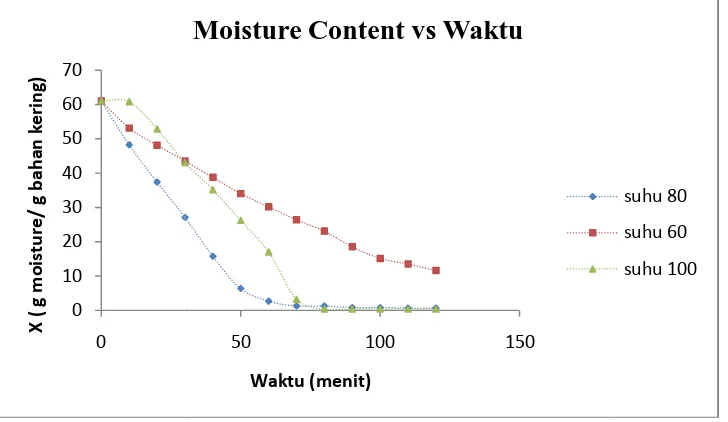

b. Pengaruh Suhu terha

Pada percobaan varia yang dikeringkan merupakan putih telur (20%) dengan teb digunakan 61 g moisture/g bah

Gambar.4. Hubungan antara M 0

ara Drying RateTerhadap Moisture Content (T = 80 0C, t n moisture content awal 61 g moisture/g berat kering

re contentmerupakan kandungan air dalam keadaan k kanan uap air setimbang dengan tekanan parsial uap an padatan basah pada kondisi pengeringan yang tetap. de awal penyesuaian, kadar air basis kering , moistur tu, seiring dengan dimulainya penguapan. Hal ini d

moisture content hingga waktu tertentu, setelah selang kesetimbangan kadar air (equilibrium moisture con

Sehingga dapat disimpulkan variabel dari berbagai ko posisi 20%albumin-10% methyl cellulose akan mem

rhadap Kinetika Pengeringan dan Waktu Pengeringa

riable suhu, bahan dikeringkan pada suhu 60oC, 80oC, an variable komposisi dengan penambahan methyl cel tebal 4 mm. Pada percobaan variable komposisi ka ahan kering.

Moisture Content Terhadap Waktu (komposisi 20% alb

20 40 60 80

X (g moisture/bahan kering)

Drying Rate Vs Moisture Content

20%

Moisture Content vs Waktu

, tebal bahan 4 mm

n keseimbangan pada uap dalam atmosfer. ap. Dalam kasus yang ture content menurun i dilanjutkan dengan ng waktu yang cukup content) dan proses komposisi yang telah emepersingkat waktu

Dari grafik hubungan pengeringan 60oC , 80 oC , dan suhu pengeringan memberikan dibanding dengan variabel suh yang hampir sama, yakni moist kecenderungan penurunan yan karena semakin besar suhu, ma Sehingga laju penguapan air Semakin tinggi suhu udara pe transfer panas dan massa antar laju kinetika pengeringannya se

Profil penurunan moi dapat dilihat bahwa, pada vari 100oC. Dengan komposisi yan 0,1 g moisture/g bahan kering, menit sedangkan untuk suhu 10 suhu pengeringan 80oC mempe Sehingga dapat disimpulkan ba yang lebih tinggi dan membutu 100oC.

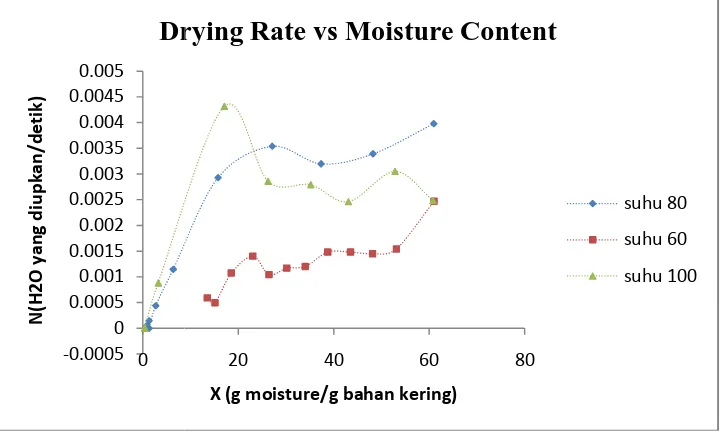

Gambar 5. Hubungan antara M mm dengan

Profil kurva laju peng cukup signifikan antara variabe content paling tinggi dicapai Sedangkan critical moisture c moisture/g bahan kering.

Pada percobaan ini laj oleh variabel suhu 80oC yaitu rata pada periode konstan yang oleh variabel 60oC. Hal ini di pengering semakin rendah. D air di padatan semakin ren

an antara moisture content terhadap waktu hasil perco dan 100oC dapat dilihat bahwa untuk tebal lapisan yang an pengaruh yang cukup signifikan pada variabel suhu 8 suhu 60oC. Pada variabel suhu 80oC dan 100oC memi oisture content berkurang seiring bertambahnya waktu pe yang lebih landai jika dibandingkan dengan variabel s maka panas yang diterima oleh permukaan lapisan pa ir per luas permukaan tiap waktunya semakin besar (B pengering maka relative humidity udara akan semakin

tara udara dan karagenan akan semakin besar. Hal ini a semakin tinggi (Mualifah,dkk., 2010).

oisture content terhadap waktu pada variable suhu 80o ariable suhu 80oC grafik penurunannya lebih landai dib ang sama dan ketebalan yang sama pula untuk mencap ng, untuk variable suhu 80oC memerlukan waktu penge 100oC memerlukan waktu pengeringan total 167,26 me perlihatkan laju pengeringan yang lebih tinggi dibandi bahwa variable suhu 80oC lebih efektif karena memilik utuhkan energy yang lebih rendah bila dibandingkan de

Moisture Content Terhadap Drying Rate(komposisi 20% gan moisture content awal 61 g moisture/g berat kering)

engeringan untuk variabel suhu pengeringan menunjukk abel suhu 60oC dan variabel 80oC dengan variabel 100o pai oleh variabel suhu 80oC yaitu 27,088 g moistur e content paling kecil dicapai oleh variabel suhu 100

laju pengeringan rata - rata pada periode konstan yang p itu 0,0035 g H2O yang diuapkan/detik. Sedangkan laju ang paling rendah adalah 0,0015 g H2O yang diuapkan i disebabkan, dengan semakin tinggi suhu, maka rel . Dengan semakin rendah relatif humiditi udara peng rendah, karena kadar air di padatan akan bera relatif humiditi udara. Semakin tinggi suhu juga a

20 40 60 80

X (g moisture/g bahan kering)

Drying Rate vs Moisture Content

rcobaan variabel suhu ang sama yaitu 4 mm, u 80oC dan 100oC jika miliki kecenderungan pengeringan, dengan l suhu 60oC. Hal ini padat semakin besar. (Banadib, dkk.,2009).

kin rendah, sehingga ni akan menyebabkan

oC dan suhu 100oC, dibandingkan variable apai moisture content geringan total 156,34 menit. Sampel dengan ndingkan suhu 100oC. iliki laju pengeringan dengan variable suhu

20% albumin, tebal 4 g)

kkan perbedaan yang oC. Critical moisture ture/g bahan kering. 00oC yaitu 17,055 g

difusivitas uap air baik untuk padatan partikel karagenan itu

c. Pengeruh Tebal terh

Pada percobaan varia merupakan komposisi terbaik stabilizer (methyl cellulosa ) sampel tiap waktu tertentu. Pa adalah 61.00 g moisture/g baha

Gambar 6. Hubungan antara M Celulose deng

Gambar 6 menunjuk pengeringan waktu secara sign ketebalan mengurangi laju dif yang menghasilkan nilai kele perhitungan kebutuhan waktu content 0,1 g moisture/g berat selama 104,7034 menit, variab membutuhkan waktu 156,34 213,3182 menit. Dari data-da pengeringan yang paling sing ketebalan, perpindahan panas kelembaban difusi dalam wakt hal kompleks yang melibatkan Knudsen, difusi permukaan dan

0 10 20 30 40 50 60 70

0

x

(

g

m

o

is

tu

re

/g

b

a

h

a

n

k

er

in

g

)

uk terlepas di permukaan padatan maupun untuk be itu sendiri sehingga bahan cepat kering (Suherman,dkk.

rhadap Kinetika Pengeringan dan Waktu Pengeringa

ariabel tebal bahan yang dikeringkan, dengan komp ik pada variabel komposisi, yaitu foam agent (putih tel ) 20%dan pada suhu operasi 80 0C. Pengamatan dilaku Pada percobaan dengan variabel komposisi, kadar ai ahan kering.

Moisture Content Terhadap Waktu (T = 80 0C, 20% alb engan moisture content awal 60 g moisture/g berat kering

jukkan bahwa ketebalan mempengaruhi tingkat pe ignifikan berkurang karena ketebalan busa meningkat. difusi kelembaban akibat lagi diffusional jalan di sepa elembaban yang rendah difusivitas. Dari data terseb tu pengeringan dengan nilai yang berbeda untuk menc rat kering, variabel dengan tebal 2 mm membutuhkan iabel tebal 3 mm membutuhkan waktu 168,6368 menit, v

menit, dan variabel dengan tebal 5 mm membutuh data perhitungan tersebut variabel dengan tebal 2 mm ngkat jika dibandingkan dengan variabel yang lain. D as lebih efisien dan penetrasi panas yang lebih cep aktu yang lebih singkat.Migrasi air selama proses peng an satu atau lebih mekanisme transport seperti difusi cai dan perbedaan tekanan hidrostatik (Mujumdar & Devaha

50 100 150

Waktu (menit)

Moisture Content Vs Waktu

berdifusi di dalam kk.,2012).

ngan

mposisi sampel yang telur) 10% dan foam akukan terhadap berat air awal tiap sampel

albumin-10% Methil ring)

pengeringan dengan at. Pada peningkatan panjang lapisan tebal sebut diperoleh hasil ncapai nilai moisture n waktu pengeringan t, variabel tebal 4 mm tuhkan waktu selama mm memiliki waktu . Dengan mengurangi cepat dapat memulai ngeringan merupakan cair, difusi uap, difusi ahastin 2008).

2 mm

3 mm

4 mm

Gambar 7Grafik Hubungan an 10% Methil Celulos

Profil grafik drying ra pengeringan. Tiga periode ini dan periode falling rate (Mujum

Dari data percobaan d mempengaruhi kecepatan difus matematis laju moisture dinya jarak pada arah difusi. Semaki lebih cepat dan moisture lebih konsentrasi antara bagian dala konsentrasinya rendah. Geraka bahan padat yang relatif homog

Laju moisture dinyata

Dimana: DL = Koefisi

X = M

Pada peningkatan ket perpindahan panas lebih efis kelembaban lebih cepat (Djaen yang berpengaruh dalam prose difusi (X) maka laju difusifit kondisi ini akan berada pada Kecepatan udara hampir tid pengeringan terutama melalu difusivitas meningkat bersam meningkat (Mc Cabe, 1987).

Pada umumnya koefi mayoritas (sekitar 92%) berad sedang nilai difusifitas dari ka 1996; Marinos, 1995).

-0.001

antara Moisture Content Terhadap Drying Rate(T = 80 lose dengan moisture content awal 60 g moisture/g berat

rate vs moisture content umumnya digambarkan pada ni meliputi initial adjustment (periode penyesuaian), pe jumdar.1997)

n diperoleh hasil bahwa bahwa ketebalan bahan yang ifusi moisturepada bahan ke udara bebas. Hal ini sesuai yatakan oleh hukum Fick hubungan antara koefisien akin tipis lapisan bahan yang dikeringkan maka proses d

ih cepat teruapkan ke udara. Difusi moisture terjadi kar alam solid yang mempunyai konsentrasi tinggi, denga akan moisture ke permukaan dengan cara difusi moleku

ogen.

atakan oleh hukum Fick II dapat dinyatakan dengan pers

θ= DL

fisien difusi fase cair yang bergerak melalui fase padat ( Moisture content pada waktu θ (lb liquid/ lb of dry solid

(Mujumdar.1997 dan Unit Operation hal:458)

ketebalan akan mengurangi laju difusifitas, dengan m efisien dan penitrasi pana akan lebih cepat sehingg

eni dkk.,2012). Dari persamaan hukum Fick II diatas bis ses difusi adalah jarak pada arah mendifusi. Semakin ke ifitas juga akan semakin besar. Moisture content pad ada nilai kesetimbangan atau sangat berdekatan den tidak berpengaruh, sedang kelembaban udara mem alui pengaruhnya terhadap equilibrium moisture con amaan dengan suhu, kecepatan pengeringan juga me

efisien difusivitas berada pada selang 13 dan 10-rada pada selang 10-12 dan 10-8m 2/detik (Zogzas & karagenan (starch gel) adalah 1.0 x 10-10 – 1.2 x 10-9 (m

20 40 60 80

X (g moisture/g bahan kering)

Drying Rate Vs Moisture Content

2 mm

da tiga periode proses periode constant rate

g dikeringkan sangat uai dengan persamaan n difusifitas terhadap s difusi akan berjalan arena adanya gradien gan permukaan yang ekuler terutama untuk

ersamaan matematika:

(ft2/jam) lid)

Sehingga dapat disim akan membutuhkan waktu pen yang mempengaruhi difusifitas

4. KESIMPULAN

Penelitian ini menelit karagenan. Percobaan pengerin Hasil penelitian menunjukkan jaringan karagenan yang da mempercepat pengeringan dan stabilizer) suhu udara atau pengeringan dan waktu penger dalam campuran dianjurkan un

REFERENSI of Food Engineering: Foegeding, E. A., Luck, P. J. protein foams. Food H German, J. B. dan Phillips, L

Karaginan dari Rump 15-20

Karim, A.A. dan C.C. Wai, Stability and air dryin Khotimah, K. 2006. Pembuat

Penstabil Terhadap K Malang.

mat drying. Food Tech Prasetyaningrum, A. dan Nur

Laporan Penerapan IP Prins, A. 1988. Principles of Stainsby, Elsevier App R.P. Patel, M. P. Patel dan A. M

of Science and Techno Rajkumar, P., R. Kailappan, R.

of alphonso mango pu Ratti, C dan T. Kudra. 2006

impulkan bahwa semakin tebal lapisan suatu zat untuk engeringan yang semakin lama pula, karena tebal meru tas suatu zat.

liti efek dari foaming agent yaitu albumin (putih telur) eringan dilakukan pada berbagai ketebalan karagenanko an bahwa adanya albumin (putih telur) membentuk dapat memperbesar luas permukaan pengeringan. K dan meningkatkan diffussivitas kelembaban. Komposis

u ketebalan karagenan yang lebih tinggi mengaki geringan lebih pendek. Oleh karena itu, foaming agent untuk pengeringan karagenan.

, Pilosof, A. M. R. dan Patino, J. M. R. 2004. Interf englycol alginates: Effect of degree of esterification and

es B: Biointerfaces 36: 139-145.

opineau, Y. 1997. Foaming Properties of Egg Albume ed with Whipping. Journal of Food Science 62: 377 - 381 hler, A. and Ielpi, L. 1998. Xanthan gum biosynthesis c perspective. Applied Microbiology and Biotechnology , A.A. Prasetyaningrum, X. Jin, dan A.J. van Boxtel,

idified air: drying characteristics and product quality. In g: Vol. 8: Iss. 3, Article 32. DOI: 10.1515/1556-3758.26 J. and Davis, J. P. 2006. Factors determining the phy d Hydrocolloids 20: 284-292.

, L. 1994. Protein Interactions in Foams: Protein-Gas ty in Food Systems. N. S. Hettiarachchy and G. R. Ziegl

ngolahan Bubuk Instan Wortel dengan Metode Foam gi Pertanian, Sumatera Barat.

Bawa Putra, dan Ida Ratu Laila. 2007. Penentuan pH mput Laut Jenis Eucheuma cottonii.Jurnal Kimia 1 (1).

i, 1999. Foam-mat drying of starfruit (Averrhoa car ing characteristics. Food Chemistry 64; 337-343. uatan Susu Bubuk Dengan Foam-Mat Drying, Kajian

Kualitas Susu Bubuk. Fakultas Peternakan. Univers

gi, B.Y., 2005.Tekno Pangan. Membuat Makanan aya

anisms concerned in foam-mat drying of tomato past my in Warsaw, Poland, 55;1-67

., Ginnette, L. F., & Williams, G. S. (1961). Recent dev echnology, 15, 37–39.

ur, R. 2007. Perbaikan Proses Pembuatan Karaginan IPTEKDA LIPI bottom un 2007. Universitas Diponegor

of Foam Stability. Advances in food emulsions and pplied Science: 91 - 122.

. M. Suthar. 2009. Spray Drying Technology: an overv hnology. Vol.2 No.10 (Oct 2009) ISSN: 0974-6846. , R. Viswanathan, dan G.S.V. Raghavan. 2007. Studies o

pulp. Journal of Food Engineering 79; 1452-1459 006. Foam-mat drying: Energy and cost analysis. Ca

tuk dikeringkan maka erupakan salah factor

lur) pada pengeringan komposisi dan suhu. k pori-pori di dalam . Kondisi ini dapat sisi (foaming agent : akibatkan cepat laju nt dalam jumlah 30%

terfacial and foaming and molecular weight.

men with a Bubbling

physical properties of

as Phase Interactions. egler, Marcel Dekker,

m Mat Drying, Balai

pH Optimum Isolasi 1)., JANUARI 2007 :

carambola L.) puree.

jian Pengaruh Bahan ersitas Muhamadiyah

n Siap Saji. Trubus

aste. Transactions of

evelopments in

foam-n dari Rumput Laut. goro

d foams. E.D. a. G.

rview. Indian Journal

s on foam mat drying

Suherman, Purbasari A, dan Pengeringan Tapiok Nasional Sains dan T

Treybal, R.E. 1980. Mass Tran

an Praba A.M. 2012. Pengaruh Suhu Udara Dan B ioka Menggunakan Pengering Unggun Terfluidakan.

n Teknologi 3. Vol 1 No1.

ransfer Operations. McGraw-Hill Book Company, New Y

Berat Sampel Pada . Prosiding Seminar