ii

APLIKASI STAMPING MESIN SEDERHANA

TUGAS AKHIR

Oleh:

INGE AYU PERTIWI 32106026

Diajukan dan disahkan sebagai laporan Tugas Akhir di Program Studi Teknik Elektro Politeknik Batam

Batam, Juli 2009 Pembimbing,

M. Syafei Gozali, ST. NIK : 107050

iii Bismillahirrohmanirrohim,

Puji syukur penulis panjatkan ke hadirat Allah SWT, karena dengan karunianya penulis dapat menyelesaikan tugas akhir ini yang berjudul “Aplikasi Stamping Mesin Sederhana”. Tugas Akhir ini merupakan salah satu persyaratan akademis untuk menyelesaikan studi Diploma III Politeknik pada Jurusan Teknik Elektro di Poiteknik Batam.

Penulis menyadari bahwa makalah ini masih jauh dari sempurna, oleh karena itu kritik dan saran dari semua pihak yang bersifat membangun selalu penulis harapkan demi kesempurnaan tugas akhir ini.

Akhir kata penulis sampaikan terima kasih kepada semua pihak yang telah berperan serta dalam penyusunan tugas akhir ini dari awal hingga akhir. Semoga Allah SWT senantiasa meridhoi segala usaha kita. Amin.

Batam, Juli 2009

iv

Syukur alhamdulillah penulis panjatkan pada Allah SWT karena rahmatnya pula tugas akhir ini dapat penulis selesaikan. Dalam tahap perencanaan awal pembuatan hingga selesainya tugas akhir ini dan tak terlepas dari doa dan dukungan pihak-pihak yang sangat membantu, sehingga pada kesempatan ini penulis ingin mengucapkan rasa terimakasih yang mendalam dan setulusnya kepada :

1. Allah SWT atas segalanya.

2. Ibunda dan Ayahanda tercinta serta cebong atas dukungan, doa, motivasi, kasih sayang dan segala-galanya yang tak pernah henti diberikan.

3. Bapak Dr. Priyono Eko Sanyoto selaku direktur Politeknik Batam.

4. Bapak Iman Fahruzi, ST. selaku Kepala Program Studi Teknik Elektro yang selalu memberikan yang terbaik bagi kami.

5. Bapak M. Syafei Gozali, ST. selaku dosen pembimbing atas segala bantuan dan kesabaran dalam memberikan bimbingan, arahan, dan masukan-masukan bagi kami disetiap kesempatan dan telah menjadi orang tua kami selama tugas akhir ini.

6. Seluruh Dosen dan karyawan di Politeknik Batam atas fasilitas dan waktu yang diberikan.

7. Teman-teman senasib dan seperjuangan ELIND’06 mulai dari NIM 32106001 sampai 32106060 atas dukungannya.

8. Teman-teman angkatan 2006, informatika dan akuntansi. 9. Seluruh Mahasiswa dan Alumni Politeknik Batam.

v

Untuk meningkatkan mutu dan hasil produksi di industri diperlukan sebuah peralatan yang dapat bekerja secara otomatis, proses stamping merupakan salah satu proses yang ada. Aplikasi stamping mesin sederhana berbasis Programmable Logic Controller (PLC) dapat memberikan kemudahan pada proses pelabelan. Aplikasi stamping machine sederhana ini menggunakan 3 actuator pneumatic dan dilengkapi dengan magnetic proximity switch dalam aplikasi ini ditambahkan setting untuk menentukan jumlah yang akan distamping dalam sekali pengerjaan, dengan menekan tombol keypad. Untuk mendeteksi objek digunakan optical proximity switch. Jumlah objek yang telah distamp dapat ditampilkan pada seven segment. Stamping machine ini bekerja dengan baik setalah dikontrol dengan menggunakan PLC.

Kata kunci : PLC, pneumatic, magnetic proximity switch, optical proximity switch, keypad, seven segment.

vi

To increasing quality and production, we need one of the complete equipment which work automatically, so application of simple stamping machine with Programmable Logic Controller (PLC) come to give easier way to put the logo. This application have three actuator pneumatic and magnetic proximity switch, then in this application we add the setting to decide amount of how much to do once stamping, which we can use keypad. To detect the object we use optical proximity switch. Seven segment will showing the total object which have stamped. This stamping machine will run properly with PLC.

Keyword : PLC, pneumatic, magnetic proximity switch, optical proximity switch, keypad, seven segment.

vii

LEMBARAN PENGESAHAN II

KATA PENGANTAR III

UCAPAN TERIMAKASIH IV

ABSTRAK V

DAFTAR ISI VII

DAFTAR TABEL IX

DAFTAR GAMBAR X

BAB I PENDAHULUAN 1

1.1 LATAR BELAKANG 1

1.2 BATASAN MASALAH 2

1.3 TUJUAN DAN MANFAAT 2

1.4 METODOLOGI PENELITIAN 3

1.5 SISTEMATIKA PENULISAN 3

BAB II IKHTISAR SISTEM 5

2.1 DESKRIPSI UMUM 5

2.2 KARAKTERISTIK 6

2.3 LINGKUNGAN OPERASI PENGEMBANGAN 7

BAB III LANDASAN TEORI 8

3.1 UMUM 8

3.2 KEYPAD 9

3.3 OPTICAL PROXIMITY SWITCH 10

3.4 MAGNETIC PROXIMITY SWITCH 11

3.5 RELAY 13

3.5.1 Prinsip Kerja Relay 13

3.5.2 Jenis-jenis relay 14

3.6 SEVEN SEGMENT 14

3.7 ACTUATORPNEUMATIC 16

3.7.1 Silinder Penggerak Tunggal 17

3.7.2 Silinder Penggerak Ganda 18

3.7.3 Valve Pneumatic 19

3.8 PLC 21

3.8.1 Pengetahuan Umum Tentang PLC 21

3.8.2 Perangkat Hardware 24

viii

4.1 PERANCANGAN MINIATUR SISTEM 36

4.1.1 Perancangan Pneumatic 36

4.1.2 Perancangan Elektronika 38

4.1.3 Perancangan Wiring Input dan Output PLC 41

4.1.4 Perancangan Software 44

BAB V PENGUKURAN, PENGUJIAN DAN ANALISA SISTEM 57

5.1 PENGUKURAN 57

5.1.1 Pengukuran Sensor 57

5.1.2 Pengukuran Katup Solenoid dan Relay 59

5.2 PENGUJIAN 59

5.2.1 Pengujian Silinder Dengan 5/2 Single Solenoid Valve 59

5.2.2 Pengujian Seven Segment 60

5.3 ANALISA SISTEM 62

BAB VI KESIMPULAN DAN SARAN 63

6.1 Kesimpulan 63

6.2 Saran 63

DAFTAR PUSTAKA LAMPIRAN

ix

Tabel 5.1 Pengukuran sensor 58

Tabel 5.2 Data Hasil Pengkuran Katup Solenoid dan Relay 59 Tabel 5.3 Data Hasil pengujian dari silinder 5/2 single solenoid valve 60

x

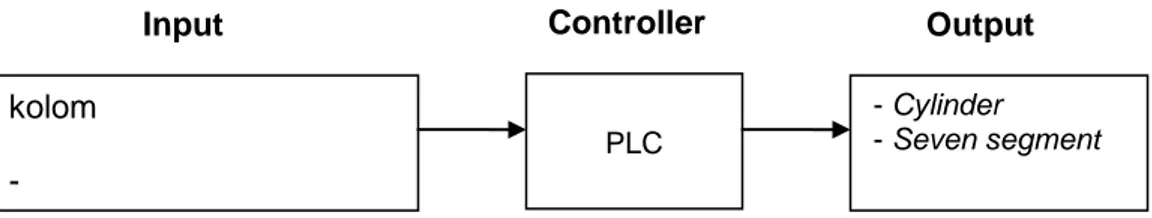

Gambar 2.1 Blok Diagram Stamping Machine 6

Gambar 3.1 Konstruksi Keypad 9

Gambar 3.2 Konstruksi Dari Optical Switch 11

Gambar 3.3 Prinsip Basic Relay 13

Gambar 3.4 Konstruksi kerja IC dekoder dan seven segment 15

Gambar 3.5 IC 7448 16

Gambar 3.6 Jenis Single Acting Cylinder dan Symbol 17 Gambar 3.7 Double Acting Cylinder dan Symbol 18 Gambar 3.8 Simbol dan Pembacaan Katup 5/2 19

Gambar 3.9 Struktur Katup 3/2 20

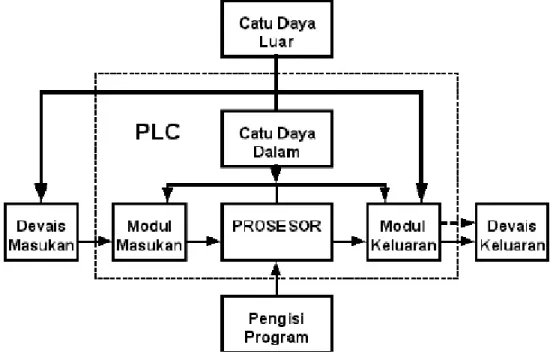

Gambar 3.10 Bagian-bagian dari PLC 24

Gambar 3.11 Konfigurasi PLC OMRON CQM1H 29 Gambar 3.12 Simbol Logika LD dan LD Not 31

Gambar 3.13 Simbol logika AND dan NAND 32

Gambar 3.14 Simbol logika OR dan NOT OR 32 Gambar 3.15 Simbol logika OUT dan OUT NOT 33

Gambar 3.16 Simbol logika AND LD 33

Gambar 3.17 Simbol logika OR LD 34

Gambar 3.18 Simbol logika TIM dan CNT 35

Gambar 4.1 Pemasangan solenoid pertama 37

Gambar 4.2 Pemasangan solenoid kedua 37

Gambar 4.3 Pemasangan solenoid ketiga 37

Gambar 4.4 Pemasangan solenoid valve 38

Gambar 4.5 Perancangan tubing actuator pneumatic 38

Gambar 4.6 Rangkaian Seven Segment 39

Gambar 4.7 Rangkaian driver keypad 40

Gambar 4.8 Rangkaian driver solenoid 40

Gambar 4.9 Perancangan block input 42

Gambar 4.10 Perancangan block output 43

xi

Gambar 4.14 Ladder diagram output ke seven segment 51 Gambar 4.15 Ladder diagram start, stop, emergency, dan reset 52 Gambar 4.16 Ladder diagram kerja mesin 55 Gambar 4.17 Ladder diagram output solenoid, emergency, reset all process 56 Gambar 5.1 Pengukuran sensor tipe Sinking 57 Gambar 5.2 Pengukuran sensor magnetic two wire 58 Gambar 5.3 Pengujian silinder dengan 5/2 single solenoide valve

BAB I PENDAHULUAN

1.1 Latar Belakang

Seiring dengan perkembangan ilmu pengetahuan dan teknologi (IPTEK) sekarang ini yang begitu cepat, maka tidak heran lagi kalau dewasa ini, umumnya semua jenis media sarana dan prasarana banyak yang menggunakan teknologi tepat guna, hal ini nampak dari semakin banyaknya penggunaan controller yang digunakan untuk mengontrol atau menjalankan suatu sistem, agar sistem tersebut dapat bekerja secara otomatis.

Tujuan dari penggunaan teknologi tersebut diatas, dalam dunia industri adalah untuk lebih mengoptimalkan daya kerja dari sarana dan prasarana yang ada. Sehingga sarana dan prasarana dapat bekerja lebih baik, efisien dan efektif yang mana sangat diperlukan untuk mempercepat serta menambah kualitas dan kuantitas dari proses produksi. Hasil dari proses produksi yang optimal tentunya sangat diharapkan oleh setiap industri dalam memproduksi hasil produksinya. Jika sarana dan prasarananya tidak mendukung maka dapat dipastikan hal tersebut akan menghambat proses produksi.

Selama ini sistem kontrol suatu mesin produksi dioperasikan secara manual yaitu menggunakan relay dan kontaktor. Dengan perkembangan ilmu pengetahuan dan teknologi otomatisasi dalam hal ini Programmable Logic Controller (PLC) hadir dengan sistem kontrol yang dapat mengendalikan suatu proses yang lebih mudah.

Secara tradisional, otomatisasi hanya diterapkan untuk suatu tipe produksi dengan volume yang tinggi. Dengan pertimbangan itu pula saya me-realisasikan aplikasi stamping mesin sederhana berbasis PLC OMRON CQM1H khususnya untuk kebutuhan yang menuntut otomatisasi dari bermacam-macam produk dalam jumlah sedang, sebagaimana untuk mencapai produktivitas keseluruhan yang lebih tinggi dan memerlukan investasi minimum dalam pabrik dan peralatan.

1.2 Batasan Masalah

Dalam tulisan ini akan dibahas apa itu stamping mesin, cara kerja dari stamping mesin, dan keterbatasannya. Adapun batasan-batasan yang menjadi permasalahan dalam aplikasi stamping ini adalah sebagai berikut :

1. Peletakan objek yang akan distamp dilakukan secara manual. 2. Bentuk objek yang akan distamp terbatas dalam ukuranya. 3. Tidak membahas tekanan udara untuk sistem pneumatic. 4. Maksimum dalam setting jumlah objek 999 pcs.

1.3 Tujuan dan Manfaat

Adapun tujuan dan manfaat yang hendak dicapai dalam tugas akhir ini adalah :

1. Sebagai media informasi dalam penyampaian tentang Programmable Logic Controller (PLC) dan rangkaian control untuk keperluan akademik maupun pengembangan pembuatan alat lainnya.

2. Alat yang dirancang ini dapat digunakan sebagai model simulasi untuk kebutuhan latihan keterampilan pengaplikasian antara hardware dan

software yang dapat digunakan di labolatorium Jurusan Pendidikan Teknik Elektro Politeknik Batam.

3. Aplikasi yang dirancang dapat tercapai sesuai fungsi yang sebenarnya dalam melakukan stamp yang presisi.

Dalam bentuk khusus dari pencapaian penulisan tugas akhir ini ialah sebagai media pembelajaran dan sekaligus melatih kemampuan penulis dalam merancang dan membuat suatu sistem stamping mesin ini dengan menggunakan programmable logic controller yang pada akhirnya diharapkan dapat diterapkan dilapangan. Bagi penulis khususnya dan para pembaca karya tulis ini pada umumnya dapat memahami prinsip-prinsip yang mendasar mengenai sistem PLC (Programmable Logic Crontroller) yang digunakan untuk sistem kontrol serta mengenai pembuatan program dalam bentuk ladder diagram.

1.4 Metodologi Penelitian

Metodologi yang dilakukan oleh penulis adalah melakukan studi literature yang terkait dengan judul atau tema selain itu diperlukan juga perencanaan perangkat keras dan perangkat lunak dalam pembuatan alat serta melakukan pengujian dan troubleshooting alat. Disamping itu pula dilakukannya diskusi dengan dosen pembimbing dalam penyusunan buku laporan tugas akhir.

1.5 Sistematika Penulisan

Adapun pembahasan pada sistematika penulisan tugas akhir ini terdiri dari lima pokok bahasan, antara lain :

• BAB I : PENDAHULUAN

Bab ini berisi tentang latar belakang masalah, tujuan penulisan, kegunaan sistem, batasan masalah, metode penulisan dan sistematika penulisan.

• BAB II : IKHTISAR SISTEM

Bab ini berisi tentang gambaran umum cara kerja sistem aplikasi, dilengkapi dengan keterangan gambar.

• BAB III : LANDASAN TEORI

Bab ini membahas mengenai dasar teori yang menjadi bagian dari penyelesaian masalah dan dalam bab ini pula diberikan teori dasarnya.

• BAB IV: PERANCANGAN SISTEM

Bab ini berisi tentang perancangan dan pembuatan sistem dari aplikasi baik dari perangkat keras, perangkat elektronik dan perangkat software.

• BAB V : PENGUKURAN, PENGUJIAN, DAN ANALASA SISTEM

Bab ini berisikan tentang pengukuran, pengujian dan menganalisa sistem aplikasi secara langsung dengan parameter yang sesungguhya.

• BAB VI : KESIMPULAN DAN SARAN Bab ini berisi tentang kesimpulan dan saran.

BAB II

IKHTISAR SISTEM 2.1 Deskripsi Umum

Pada prinsipnya stamping mesin sederhana ini berfungsi sebagai sistem otomasi dalam melakukan produksi atau pemberian lebel (merk) yang lebih presisi. Yang mana aplikasi stamping ini dirancang dengan menggunakan PLC sebagai perangkat sistem kontrolnya. Dan perangkat-perangkat tersebutlah yang menjadi hal pertimbangan agar sistem yang diinginkan berjalan dengan baik.

Gambaran umum untuk prinsip kerja aplikasi stamping mesin ini dalam pengerjaan awal dapat kita masukan digit objek yang akan dilakukan stamp dengan menekan tombol pada keypad.

Disamping itu aplikasi ini dilengkapi dengan tombol reset yang berfungsi apabila ingin mengulang dalam memasukan digit objek yang akan dilakukan stamp. Output dari penekan tombol keypad akan dimunculkan dalam seven segment yang mana fungsi lainnya adalah sebagai pengontrol digit dengan menghitung mundur objek yang telah distamp. Setelah munculnya digit dalam seven segment maka dapat dilanjutkan dengan menekan tombol start untuk memulai proses kerja stamp.

Objek diletakkan pada posisinya, dengan pembacaan sensor objek maka actuator pertama akan mendorong objek hingga objek berada diposisi stamp. Proses stamp dilakukan oleh actuator kedua. Setalah distamp actuator ketiga akan mendorong objek menuju box akhir.

Aplikasi ini pula dilengkapi dengan tombol stop, cancel dan emergency. Dalam kondisi emergency dapat terjadi apabila terdapat beberapa kondisi yaitu

diantaranya objek bukanlah kriteria yang telah ditentukan, objek tertahan disalah satu area actuator, dan hal-hal lain yang dapat menyebabkan ketidakamanan dalam proses pengerjaan.

Gambar 2.1 Blok diagram stamping machine

2.2 Karakteristik

Perancangan dalam pengontrolan stamping mesin sederhana ini menggunakan PLC, yang mana memiliki beberapa karakteristik diantaranya sebagai berikut :

1. Sistem pengontrolan mengunakan PLC OMRON CQM1H. 2. Seven segment untuk pengontrol jumlah digit.

3. Terdapat settingan keypad.

4. Terdapat 3 Magnetic proximity switch.

5. Mengunakan Optical switch yang berfungsi sebagai sensor objek.

6. Mempunyai system emergency dalam pengamanan untuk kondisi error system. Input kolom -Controller PLC Output - Cylinder - Seven segment

2.3 Lingkungan Operasi Pengembangan

“Aplikasi stamping mesin sederhana” didesain sedemikian rupa untuk memenuhi kebutuhan industri khususnya dibidang sistem otomasi dan dibidang produksi, pendidikan yang dapat dijadikan model simulasi untuk kebutuhan latihan dan keterampilan pengaplikasian antara hardware dan software dilaboratorium elektronika, maupun pihak lainnya yang membutuhkan sistem instrument. Dengan banyaknya kebutuhan yang melibatkan beberapa keuntungan dalam meminimalkan suatu pekerjaan seperti pada pembuatan objek yang lebih presisi. Sehingga pada kedepannya kita dapat memproduksi barang secara efektif dan efisien, serta dapat pula meminimalkan anggaran biaya dalam produksi.

BAB III LANDASAN TEORI

3.1 Umum

Otomasi adalah mengubah penggerakan atau pelayanan dengan tangan menjadi pelayanan otomatis pada penggerakan dan gerakan tersebut berturut-turut dilaksanakan oleh tenaga asing (tanpa perantaraan tenaga manusia). Terutama suatu penempatan yang menguntungkan dari unsur-unsur pelayanan adalah mengurangi banyaknya gerakan-gerakan tangan sampai seminimum mungkin. Gerakan-gerakan yang biasa dilakukan manusia seperti menggeser, mengangkat, menempa, dan lain-lain telah dapat digantikan oleh gerakan aktuator mekanik, listrik, pneumatik, hydrolik, dan lain-lain.

Pengalihan gerakan dari tenaga manusia ke mesin dapat dilakukan sebagian maupun keselurahan. Otomasi sebagian berarti sistem masih memerlukan tenaga kerja untuk mengoperasikan mesin. Sedangkan otomasi lengkap berarti semuanya dapat dikerjakan oleh mesin, tenaga manusia hanya bertindak sebagai programmer dari mesin tersebut.

Terkait dengan masalah ini maka muncul sebuah piranti elektronik yang dapat mengatasi semua masalah tersebut, yaitu yang dinamakan dengan PLC (Programable Logic Controller). Hanya dengan mengeksekusi program yang tersimpan dalam memori, PLC dapat memonitor status dari suatu sistem berdasarkan sinyal input yang masuk pada PLC.

3.2 Keypad

Pada dasarnya keypad adalah sejumlah tombol yang disusun sedemikian rupa sehingga membentuk susunan tombol angka dan beberapa menu lainnya. Keypad sering digunakan sebagai suatu inputan pada beberapa peralatan yang berbasis mikroprosessor atau mikrokontroller. Keypad sesungguhnya terdiri dari sejumlah saklar, yang terhubung sebagai baris dan kolom dengan susunan. Keypad yang digunakan dilengkapi rangkaian yang menggunakan relay sebagai input ke PLC, untuk keypad 4x4 menggunakan 8 relay, 4PDT.

3.3 Optical proximity switch

Sensor optik merupakan sensor yang mendeteksi perubahan cahaya dari sumber cahaya, pantulan cahaya ataupun bias cahaya yang mengenai benda atau ruangan. Sensor cahaya menggunakan optic sebagai sensor yang utama sehingga dapat disebut juga optical proximity switch.

Energi cahaya bila diolah dengan cara yang tepat akan dapat dimanfaatkan secara maksimal untuk teknik pengukuran, teknik pengontrolan dan teknik kompensasi. Penggunaan praktis alat sensitif cahaya ditemukan dalam berbagai pemakaian teknik seperti halnya :

Tabung cahaya atau foto tabung vakum (vaccum type phototubes), paling menguntungkan digunakan dalam pemakaian yang memerlukan pengamatan pulsa cahaya yang waktunya singkat, atau cahaya yang dimodulasi pada frekuensi yang relatif tinggi.

Tabung cahaya gas (gas type phototubes), digunakan dalam industri gambar hidup sebagai pengindra suara pada film.

Tabung cahaya pengali atau pemfotodarap (multiplier phottubes), dengan kemampuan penguatan yang sangat tinggi, sangat banyak digunakan pada pengukuran fotoelektrik dan alat-alat kontrol dan juga sebagai alat cacah kelipan (scientillation counter).

Sel-sel fotokonduktif (photoconductive cell), juga disebut tahanan cahaya (photo resistor) atau tahanan yang bergantung cahaya (LDR-light dependent resistor), dipakai luas dalam industri dan penerapan pengontrloan di laboratorium.

Sel-sel foto tegangan (photovoltatic cells), adalah alat semikonduktor untuk mengubah energi radiasi daya listrik. Contoh yang sangat baik adalah sel matahari (solar cell) yang digunakan dalam teknik ruang angkasa.

Gambar 3.2 konstruksi dari optical proximity switch (sumber : http://www.elektroindonesia.com)

3.4 Magnetic proximity switch

Proximity switch adalah sensor berbahan logam, gelas atau cairan, prinsip kerjanya yaitu ketika obyek (besi) dekat dengan permukaan jarak operasinya maka akan didetaksi. Jarak tersebut akan menghasilkan sinyal listrik dalam rangkaiannya kemudian dikuatkan untuk mensaturasikan transistor outputnya. Bila terjadi saturasi maka switch output terjadi.

Magnetic yaitu memakai magnet permanent sebagai pemancar medan magnet. Obyek yang mendekat akan memantulkan medan magnet ke keeping berikutnya. Switch yang digunakan adalah pneumatic cylinder adalah permanen magnet. Magnet tersebut digunakan untuk mengukur posisi tetap dalam silinder.

Saklar dapat digunakan dengan range tegangan yang lebar. Outputnya dibuat dari kontak relay.

Untuk pemasangan proximity switch ini harus memerhatikan faktor dibawah ini :

• Kondisi operasi, berupa arah pergerakan yang membutuhkan jarak sensing dan menimbulkan vibrasi, bentuk obyek yang dideteksi (bulat,kotak dll), jarak sensor.

• Kondisi listrik berupa tegangan kerja dari sumber tegangan yang dipakai (AC/DC).

• Kondisi lingkungan berupa temperature atau kelembaban, lingkungan sekitar dan udara, bahan kimia khusus.

• Kondisi lain berupa keekonomisan harga, pemakaian yang sangat penting. Selain magnetic yang mana adalah satu diantara klasifikasi dari proximity switch adapula induktif dan capasitif yang merupakan bagian dari klasifikasi proximity ini. Untuk induktif sendiri dapat diartikan yaitu memakai 2 lempeng atau 1 bagian lempeng pembuat medan dari sistem induksi. Bila obyek mendekat maka medan akan dipantulkan dan menghasilkan induktansi tertentu sesuai jaraknya obyek yang didetaksi umumnya dari metal dan respon frekuensi switch umumnya tinggi. Dan dalam capasitif sendiri diartikan yaitu memakai sistem 2 lempeng dan dialiri suatu frekuensi. Bila obyek mendekat diantara lempeng akan timbul nilai kapasitansi dengan nilai sesuai dengan jarak obyek. Respon switch ini rendah tetapi stabilitas switching nya tinggi.

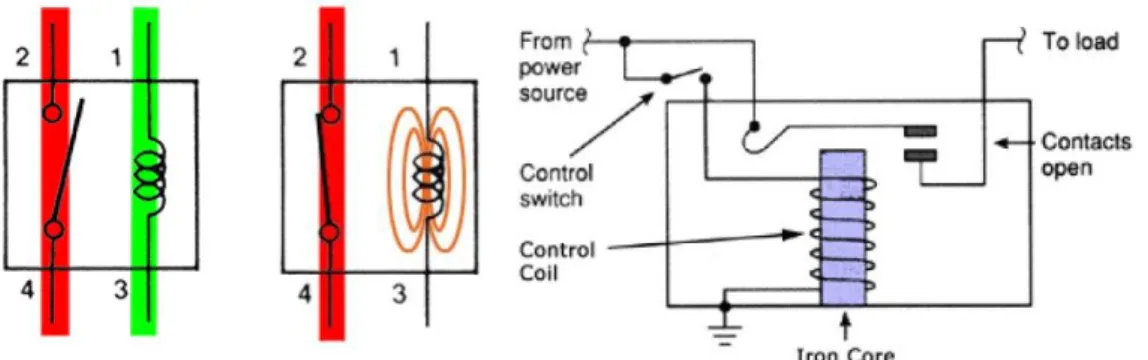

3.5 Relay

Dalam definisi sederhana relay dapat diartikan sebagai kontak saklar yang dapat memberikan pergerakan mekanis saat mendapatkan energi listrik, dan dapat pula disebut sebagai relay elekromekanis. Sebelum adanya PLC yang kini dapat menggantikan fungsi dan posisi dari relay, relay sendiri dikenal dalam komponen elektronika yang berfungsi sebagai logika switching suatu sistem.

3.5.1 Prinsip Kerja Relay

Semua relay pada umumnya beroperasi menggunakan prinsip basic yang sama yakni relay mempunyai dua bagian circuit masing – masingnya ialah control circuit (show in green) dan sebuah load circuit (show in red). Control circuit terdiri dari coil yang berupa gulungan kawat yang mendapatkan arus listrik, dan load circuit terdiri dari switch yang sejenis dengan saklar yang mana pengeraknya tergantung dari masuk atau tidaknya arus listrik di coil. Jadi dapat didefenisikan coil bekerja dalam switch. Dalam switch ada terdapat dua jenis kondisi awal yakni Normally Open (kondisi awal sebelum diaktifkan open), dan Normally Closed (kondisi awal sebelum diaktifkan close).

3.5.2 Jenis-Jenis Relay

Tidak ubahnya dengan saklar, relay juga diklasifikasikan berdasarkan pole dan throw yang ada didalam struktur relay. Untuk Pole didefinisikan sebagai banyaknya switch yang dimiliki oleh relay, dan Throw diartikan dengan banyaknya kondisi yang mungkin dimiliki switch.

Adapun penggolongan relay berdasarkan jumlah pole dan throw yang dimiliki dalam strukturnya adalah sebagai berikut :

1. SPST (Single Pole Single Throw) 2. DPST (Double Pole Single Throw) 3. SPDT (Single Pole Double Throw) 4. DPDT (Double Pole Double Throw) 5. 3PDT (Three Pole Double Throw) 6. 4PDT (Four Pole Double Throw)

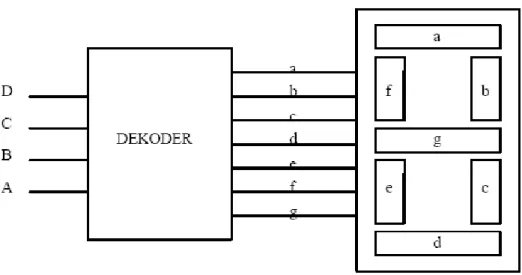

3.6 Seven Segment

Seven segment adalah suatu segment segment yang digunakan menampilkan angka. Seven segment ini tersusun atas tujuh batang LED yang disusun membentu angka 8 dengan menggunakan huruf a–f yang disebut DOT MATRIKS. Setiap segment ini terdiri dari 1 atau 2 LED. Tampilan angka pada seven segment dapat menggunakan pemecah sandi (decoder) sebagai pencacahnya.

Pemecah sandi (decoder) merupakan suatu rangkaian logika terintegrasi yang berfungsi untuk menampilkan kode-kode biner menjadi tanda-tanda yang dapat ditanggapi secara visual. Sesuai dengan ragam cara penyandian, maka dapat

dijumpai beragam tipe dekoder, yang salah satu diantaranya dekoder BCD ke dasan. Dekoder yang akan dipelajari dalam percobaan ini mempunyai 4 saluran masukan, dan 7 saluran keluaran. Sinyal keluaran 0 dari dekoder ini akan mengaktifkan (menyalakan) salah satu ruas LED pada peraga 7 ruas.

Gambar 3.4 Konstruksi kerja IC dekoder dan seven segment

Untuk menyatakan bilangan desimal dalam peraga seven segment. Berdasarkan gambar dapat ditentukan juga fungsi logika dari masing-masing ruas. Fungsi tersebut telah mengalami perkembangan sehingga hanya diperlukan gerbang AND, OR, dan NOR masing-masing satu IC untuk menyusun rangkaian logika tiap ruas. Ini berarti kehadiran IC TTL 7448 telah menyederhanakan kerumitan rangkaian, sehingga berpuluh IC dapat digantikan dalam satu untaian. Skema pin IC TTL 7448 dinyatakan dalam berikut ini:

Gambar 3.5 IC 7448 (sumber : Datasheet IC TTL 7448)

IC 7448 biasanya digunakan untuk menampilkan data dari IC pencacah yang kemudian ditampilkan pada seven segment. IC 7490 merupakan suatu pencacah sepuluh yang akan mencacah maju dari 0 sampai dengan 9. Kecepatan cacahan pada IC 7490 tergantung kepada frekuensi clock yang digunakan.

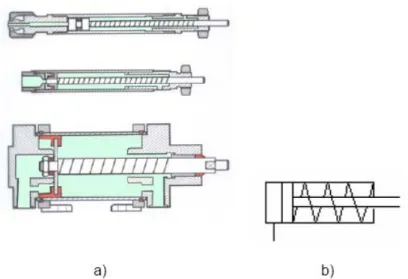

3.7 Actuator Pneumatic

Actuator Pnumatic merupakan salah satu komponen actuator yang banyak digunakan dalam dunia industri dan teknologi. Pada umumnya banyak dipakai sebagai penggerak linier, karena harga yang sangat relatif, mudah dipasang, sederhana, memiliki konstruksi yang kokoh, dan mudah diperoleh dalam berbagai ukuran dan langkah kerja. Beberapa aplikasi actuator pneumatic, yaitu pencengkraman, pergeseran, pengaturan posisi, pengaturan arah dan benda kerja. Selain itu actuator pneumatic juga dipakai dalam aplikasi robotika.

Unit ini berfungsi untuk menghasilkan gerak atau usaha yang merupakan hasil akhir atau output dari sistem pneumatic.

Macam-macam aktuator :

a) Linear Motion Actuator (Penggerak Lurus)

Single Acting Cylinder (Silinder Kerja Tunggal)

Double Acting Cylinder (Penggerak Putar) b) Rotary Motion Actuator (Limited Rotary Actuator)

Air Motor (Motor Pneumatik)

Rotary Actuator (Limited Rotary Actuator)

Pemilihan jenis aktuator tentu saja disesuaikan dengan fungsi, beban dan tujuan penggunaan sistem pneumatik.

3.7.1 Silinder Penggerak Tunggal (Single Acting Cylinder)

Silinder ini mendapat suplai udara hanya dari satu sisi saja. Untuk mengembalikan keposisi semula biasanya digunakan pegas. Silinder kerja tunggal hanya dapat memberikan tenaga pada satu sisi saja. Gambar berikut ini adalah gambar silinder kerja tunggal.

Gambar 3.6 (a) Jenis Single Acting Cylinder dan (b) Symbol

Silinder pneumatik sederhana terdiri dari beberapa bagian, yaitu torak, seal, batang torak, pegas pembalik, dan silinder. Silinder sederhana akan bekerja bila mendapat udara bertekanan pada sisi kiri, selanjutnya akan kembali oleh gaya pegas yang ada di dalam silinder pneumatik.

3.7.2 Silinder Penggerak Ganda (Double Acting Cyinder)

Silinder ini mendapat suplai udara kempa dari dua sisi. Konstruksinya hampir sama dengan silinder kerja tunggal. Keuntungannya adalah bahwa silinder ini dapat memberikan tenaga kepada dua belah sisinya. Silinder kerja ganda ada yang memiliki batang torak (piston road) pada satu sisi dan ada pada kedua pula yang pada kedua sisi. Konstruksinya yang mana yang akan dipilih tentu saja harus disesuaikan dengan kebutuhan.

Gambar 3.7 Symbol dan Double Acting Cylinder (sumber : http://www.indoskripsi.com)

Silinder pneumatik penggerak ganda akan maju atau mundur oleh karena adanya udara bertekanan yang disalurkan ke salah satu sisi dari dua saluran yang ada. Silinder pneumatik penggerak ganda terdiri dari beberapa bagian, yaitu torak, seal, batang torak, dan silinder.

Sumber energi silinder pneumatik penggerak ganda dapat berupa sinyal langsung melalui katup kendali, atau melalaui katup sinyal ke katup pemroses sinyal (processor) kemudian baru ke katup kendali. Pengaturan ini tergantung pada banyak sedikitnya tuntutan yang harus dipenuhi pada gerakan aktuator yang diperlukan.

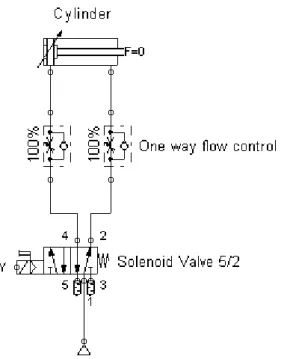

3.7.4 Valve Pneumatic

Katup berfungsi untuk mengatur atau mengendalikan arah udara kempa yang akan bekerja menggerakan aktuator, dengan kata lain katup ini berfungsi untukmengendalikan arah gerakan aktuator. Katup-katup pneumatik diberi nama berdasarkan pada:

a) Jumlah lubang/saluran kerja (port) b) Jumlah posisi kerja

c) Jenis penggerak katup

d) Nama tambahan lain sesuai dengan karakteristik katup

Berikut ini contoh-contoh penamaan katup yang pada umumnya disimbolkan sebagai berikut:

Gambar 3.8 Simbol dan pembacaan katup 5/2

Dari simbol katup di atas menunjukkan jumlah lubang/port bawah ada tiga (1,3,5) sedangkan di bagian output ada 2 port (2,4). Katup tersebut juga memiliki dua posisi/ruang yaitu a dan b. Penggerak katup berupa udara bertekanan dari sisi 14 dan 12. Sisi 14 artinya bila disisi tersebut terdapat tekanan udara, maka tekanan udara tersebut akan menggeser katup ke kanan sehingga udara bertekanan akan mengalir melalui port 1 ke port 4 ditulis 14. Demikian pula sisi 12 akan mengaktifkan ruang b sehingga port 1 akan terhubung dengan port 2 ditulis 12. Berdasarkan pada data-data di atas, maka katup di atas diberi nama katup 5/2 penggerak udara bertekanan. Contoh lainnya seperti gambar dibawah ini :

Gambar 3.9 Struktur katup 3/2

(sumber : http://www.indoskripsi.com)

Katup ini memiliki tiga port dan dua posisi/ruang, penggerak knop dan pembalik pegas, maka katup tersebut diberi nama katup 3/2 knop, pembalik pegas. Katup-katup pneumatik memiliki banyak jenis dan fungsinya. Katup tersebut berperan sebagai pengatur/pengendali di dalam sistem pneumatic. Komponen komponen kontrol tersebut atau biasa disebut katup-katup (Valves) menurut desain kontruksinya dapat dikelompokan sebagai berikut :

a. Katup Poppet (Poppet Valves) • Katup Bola (Ball Seat Valves) • Katup Piringan (Disc Seat Valves)

b. Katup Geser (Slide valves) • Longitudinal Slide • Plate Slide

Sedangkan menurut fungsinya katup dikelompokkan sebagai berikut : a) Katup Pengarah (Directional Control Valves)

b) Katup Satu Arah (Non Return Valves)

c) Katup Pengatur Tekanan (Pressure Control Valves) d) Katup Pengontrol Aliran (Flow Control Valves) e) Katup buka-tutup (Shut-off valves)

Sedangkan susunan urutannya dalam sistem pneumatik dapat kita jelaskan sebagai berikut :

• Sinyal masukan atau input element mendapat energi langsung dari sumber tenaga (udara kempa) yang kemudian diteruskan ke pemroses sinyal. • Sinyal pemroses atau processing element yang memproses sinyal masukan

secara logic untuk diteruskan ke final control element.

• Sinyal pengendalian akhir (final control element) yang akan mengarahkan output yaitu arah gerakan aktuator (working element) dan ini merupakan hasil akhir dari sistem pneumatik.

3.8 PLC

3.8.1 Pengetahuan Umum Tentang PLC

Secara historis PLC (Programmable Logic Controllers) pertama kali dirancang oleh Perusahaan General Motor (GM) sekitar pada tahun tahun 1968. PLC awalnya merupakan sebuah kumpulan dari banyak relay yang pada proses

sekuensial dirasakan tidak fleksibel dan berbiaya tinggi dalam proses otomatisasi dalam suatu industri.

Pada saat itu PLC penggunaannya masih terbatas pada fungsi-fungsi kontrol relay saja. Namun dalam perkembangannya PLC merupakan sistem yang dapat dikendalikan secara terprogram. Selanjutnya hasil rancangan mulai berbasis pada bentuk komponen solid state yang memiliki fleksibelitas tinggi. Kerja tersebut dilakukan karena adanya prosesor pada PLC yang memproses program sistem yang dinginkan.

Saat ini PLC telah mengalami perkembangan yang luar biasa, baik dari segi ukuran, kepadatan komponen serta dari segi fungsinya seiring perkembangan teknologi solid state. Beberapa perkembangan perangkat keras maupun perangkat lunak PLC antara lain: (a) Ukuran semakin kecil dan kompak, (b) Jenis instruksi/fungsi semakin banyak dan lengkap, (c) Memiliki kemampuan komunikasi dan sistem dokumentasi yang semakin baik, (d) Jumlah input/output yang semakin banyak dan padat, (f) Waktu eksekusi program yang semakin cepat, (g) Pemrograman relatif semakin mudah. Hal ini terkait dengan perangkat lunak pemrograman yang semakin user friendly, (h) Beberapa jenis dan tipe PLC dilengkapi dengan modul-modul untuk tujuan kontrol kontiniu, misalnya modul ADC/DAC, PID, modul Fuzzy dan lain-lain.

Pada dasarnya PLC (Programmable Logic Controllers) merupakan sistem relay yang dikendalikan secara terprogram. Kerja tersebut dilakukan karena adanya prosesor yang memproses program yang dinginkan. PLC dilengkapi dengan port masukan (inputport) dan keluaran (outputport).

Adanya masukan dan keluaran PLC, secara modul akan lebih mempermudah proses pengawatan (wiring) sistem. Pada dasarnya PLC terdiri dari perangkat keras (hardware) dan perangkat lunak (software).

3.8.2 Perangkat hardware

PLC yang diproduksi oleh berbagai perusahaan sistem kontrol terkemuka saat ini biasanya mempunyai ciri-ciri sendiri yang menawarkan keunggulan sistemnya, baik dari segi aplikasi (perangkat tambahan) maupun modul utama sistemnya.

Meskipun demikian pada umumnya setiap PLC (sebagaimana komputer pribadi Anda yang cenderung mengalami standarisasi dan kompatibel satu sama lain) mengandung tiga bagian (piranti) utama yaitu input/output, bagian prosesor dan perangkat pemrograman (programming device).

Modul I/O merupakan modul masukan dan modul keluaran yang bertugas mengatur hubungan PLC dengan piranti eksternal atau periferal yang bisa berupa suatu komputer host, saklar-saklar, unit penggerak motor, dan berbagai macam sumber sinyal yang terdapat dalam plant.

1. Device Masukan

Device masukan merupakan perangkat keras yang digunakan untuk memberikan sinyal kepada modul masukan. Sistem PLC memiliki jumlah device masukan sesuai dengan sistem yang diinginkan.

Fungsi dari device masukan untuk memberikan perintah khusus sesuai dengan kinerja device masukan yang digunakan.didalam perangkat device masukan terdapat pula modul masukan, modul masukan adalah bagian dari sistem PLC yang berfungsi memproses sinyal dari device masukan kemudian memberikan sinyal tersebut ke prosesor.

Sistem PLC dapat memiliki beberapa modul masukan. Masing-masing modul mempunyai jumlah terminal tertentu, yang berarti modul tersebut dapat melayani beberapa device masukan.

Pada umumnya modul masukan ditempatkan pada sebuah rak. Pada jenis PLC tertentu terdapat modul masukan yang ditempatkan langsung satu unit dengan prosesor ataupun catu daya dan tidak ditempatkan dengan sistem rak.

2. Device Masukan Program

Device masukan program berfungsi sebagai sarana untuk memasukkan atau mengisikan program ke dalam prosesor PLC yang disebut dengan pengisi program (program loader).

Program Loader sering disebut sebagai device programmer yaitu alat yang digunakan untuk melakukan pengisian program ke CPU. Device programmer membuat program PLC menjadi lebih fleksibel. Device programmer memperbolehkan pemakai untuk melakukan pengubahan program kendali baru

(modifikasi) atau memeriksa benar atau tidaknya program yang telah diisikan ke dalam memori.

Hal ini sangat membantu untuk keperluan perawatan ketika timbul masalah terhadap sistem. Jenis-jenis device pemrograman yang sering digunakan adalah desktop, handled programmer dan device programmer yang memang khusus dibuat oleh pembuat PLC.

3. Device Keluaran

Device keluaran adalah komponen-komponen yang memerlukan sinyal untuk mengaktifkan komponen tersebut. Sistem PLC mempunyai beberapa device keluaran seperti motor listrik, lampu indikator, sirine.

Dalam perangkat device keluran ini terdapat pula modul keluaran. PLC dapat mempunyai beberapa modul keluaran tergantung dari ukuran dan aplikasi sistem kendali.

Device keluaran disambungkan ke modul keluaran dan akan aktif pada saat sinyal diterima oleh modul keluaran dari prosesor sesuai dengan program sistem kendali yang telah diisikan ke memorinya.

Catu daya yang digunakan untuk mengaktifkan device keluaran tidak langsung dari modul keluaran tetapi berasal dari catu daya luar, sehingga modul keluaran sebagai sakelar yang menyalurkan catu daya dari catu daya luar ke device keluaran.

4. Processor

Prosesor adalah bagian pemrosesan sistem PLC yang membuat keputusan logika. Keputusan yang telah dibuat berdasarkan program tersimpan dalam memori.

Prosesor adalah bagian dari Central Processing Unit (CPU) dari PLC yang menerima, menganalisa, memproses dan memberikan informasi ke modul keluaran. Di dalam CPU PLC dapat dibayangkan seperti sekumpulan ribuan relay. Hal tersebut bukan berarti di dalamnya terdapat banyak relay dalam ukuran yang sangat kecil tetapi berisi rangkaian elektronika digital yang dapat sebagai kontak NO dan NC relay.

Memori berfungsi sebagai tempat dimana informasi tersebut disimpan. Ada bermacam-macam jenis serpih memori dalam bentuk Integrated Circuit (IC). Masing-masing jenis memori memiliki keuntungan dan kerugian dan dipilih untuk spesifikasi yang terbaik untuk aplikasinya.

Salah satu jenis memori yang digunakan dalam CPU PLC adalah Random Access Memory (RAM). Kerugian jenis memori tersebut adalah diperlukannya catu daya untuk menjaga agar memory tetap bekerja.

Pada aplikasi PLC diperlukan catu daya cadangan yang digunakan untuk menjaga agar isi dari memori tidak hilang apabila tiba-tiba catu daya hilang. RAM digunakan untuk keperluan memori karena RAM mudah diubah dengan cepat ketika dibandingkan dengan jenis memori yang lain. RAM disebut juga sebagai memori baca/tulis, karena RAM dapat dibaca dan ditulis data untuk disimpan di RAM.

Read Only Memory (ROM) adalah jenis memori yang semi permanen dan tidak dapat diubah dengan pengubah program. Memori tersebut hanya digunakan untuk 20, membaca saja dan jenis memori tersebut tidak memerlukan catu daya cadangan karena isi memori tidak akan hilang meskipun catu daya terputus, Programmable Read Only Memory (PROM) adalah jenis lain dari memori yang bekerja hampir menyerupai ROM, dengan satu pengecualian yaitu bisa di program. PROM di rancang untuk diisi dengan program yang terprogram. Apabila data dapat diubah, maka dapat diadakan pemrograman. Pemrograman ulang dari PROM membutuhkan perlengkapan khusus yaitu PROM Programmer dimana PLC sendiri tidak dapat melakukannya.

5. Perangkat Lunak PLC

Pemrograman PLC terdiri dari instruksi-instruksi dasar yang berbentuk logika pengendalian sistem kendali yang diinginkan. Bahasa programmer biasanya telah disesuaikan dengan ketentuan dari pembuat PLC itu sendiri. Dalam hal ini setiap pembuat memberikan aturan-aturan tertentu yang sudah disesuaikan dengan programmeran CPU yang digunakan PLC.

6. Perangkat keras PLC

Sistem PLC menggunakan prinsip pemodulan yang memiliki beberapa keuntungan, seperti komponen-komponennya dapat ditambah, dikurangi ataupun dirancang ulang untuk mendapatkan sistem yang lebih fleksibel. Sistem PLC memiliki tiga komponen utama yaitu unit prosesor, bagian masukan/keluaran, dan device pemrograman.

7. Konfigurasi Hardware

Konfigurasi dari PLC OMRON tipe CQM1H adalah sebagai berikut :

Gambar 3.11 Konfigurasi PLC OMRON CQM1H (sumber : Datasheet PLC OMRON CQM1H) PLC ini memiliki beberapa indikator yaitu :

a. Indikator Status.

b. Indikator Input, indikator ini akan menyala saat terminal input koresponden ON.

c. Indikator Output, indikator ini akan menyala sesuai dengan internal proses algoritma program yang saat itu sedang dijalankan.

3.8.3 Perangkat Software

1. CX-Programmer

CX-Programmer adalah software yang dirancang khusus dalam pendukung dalam pemrograman PLC OMRON. Dengan mengunakan software ini kita dapat memonitoring dan mendiaknosa kesalahan dalam pemrograman dengan mudah.

2. Ladder Diagram

Ada beberapa cara dalam penyusunan rangkaian kendali PLC antara lain dengan diagram tangga (Ladder Diagram), diagram alir (Control System Flowchart). Diagram Ladder menggambarkan program dalam bentuk grafik. Diagram ini dikembangkan dari kontak-kontak relay yang terstruktur yang menggambarkan aliran arus listrik. Dalam diagram ladder terdapat dua buah garis vertical dimana garis vertical sebelah kiri dihubungkan dengan sumber tegangan positif catu daya dan garis sebelah kanan dihubungkan dengan sumber tegangan negatif catu daya.

Program ladder ditulis menggunakan bentuk victorial atau simbol yang secara umum mirip dengan rangkaian kontrol relay. Program ditampilkan pada layar dengan elemen-elemen seperti normally open contact, normally closed contact, timer, counter, dan lain-lain ditampilkan seperti dalam bentuk victorial. Dibawah kondisi yang benar, listrik dapat mengalir dari rel sebelah kiri ke rel sebelah kanan, jalur rel seperti ini disebut sebagai ladder line (garis tangga). Peraturan secara umum di dalam menggambarkan program ladder diagram adalah:

• Daya mengalir dari rel kiri ke rel kanan.

• Output koil tidak boleh dihubungkan secara langsung di rel sebelah kiri. • Tidak ada kontak yang diletakkan disebelah kanan output coil.

3. Instruksi Pemrograman

Sebelum diberikan instruksi dasar dari pemrograman PLC ini ada beberapa hal umum yang mesti kita ketahui dalam organisasi dan memori PLC. Yang mana organisasi memori berfungsi sebagai memori map yang space nya terdiri dari kategori User Programmable dan Data table. Untuk User program ini sendiri adalah program logic ladder yang dimasukkan dan disimpan yang berupa instruksi dalam format logic ladder, instruksi tersebut juga memerlukan satu word didalam memori. Dan ini merupakan instruksi dasar yang digunaan dalam pemprograman PLC yang telah disajikan dalam bentuk ladder diagram.

LOAD (LD) dan LOAD NOT (LD NOT)

LOAD adalah sambungan langsung dari line dengan logika pensakelaran seperti sakelar NO, sedangkan LOAD NOT logika pensakelaran seperti sakelar NC. Instruksi ini dibutuhkan jika urutan kerja pada sistem kendali hanya membutuhkan satu kondisi logic saja untuk satu output. Simbol ladder diagram dari LD dan LD NOT seperti gambar dibawah ini :

AND dan NOT AND (NAND)

Jika memasukkan logika AND maka harus ada rangkaian yang berada di depannya, karena penyambungannya seri. Logika pensaklaran AND seperti sakelar NO dan NOT AND seperti saklar NC. Instruksi tersebut dibutuhkan jika urutan kerja sistem kendali. Secara lebih dari satu kondisi logic yang terpenuhi semuanya untuk memperoleh satu output. Simbol ladder diagram dari AND dan NOT AND seperti dibawah ini :

Gambar 3.13 simbol logika AND dan NAND

OR dan NOT OR

OR dan NOT OR (NOR) dimasukkan seperti saklar posisinya paralel dengan rangkaian sebelumnya. Instruksi tersebut dibutuhkan jika urutan kerja sistem kendali membutuhkan salah satu saja dari beberapa kondisi logic terpasang paralel untuk mengeluarkan satu output. Logika pensaklaran OR seperti saklar NO dan logika pensaklaran NOT OR seperti saklar NC. Simbol ladder diagram dari OR dan OR NOT seperti gambar dibawah ini :

OUT dan OUT NOT

Digunakan untuk mengeluarkan Output jika semua kondisi logika ladder diagram sudah terpenuhi. Logika pensaklaran OUT seperti sakelar NO dan logika pensaklaran OUT NOT seperti saklar NC. Adapun Simbol ladder diagram dari OUT dan OUT NOT seperti dibawah ini :

Gambar 3.15 simbol logika OUT dan OUT NOT

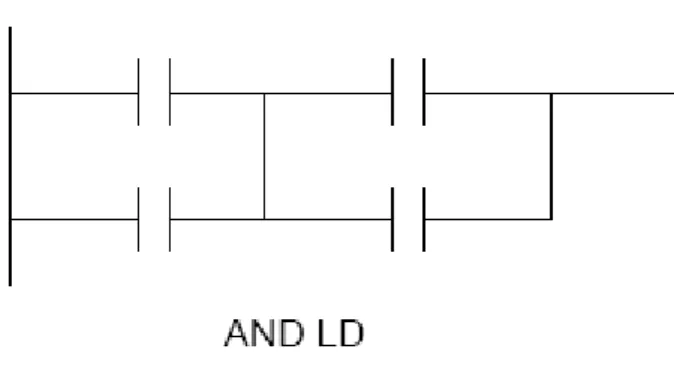

AND LOAD (AND LD)

Digunakan untuk kondisi logika ladder diagram yang khusus dimaksudkan untuk mengeluarkan satu keluaran tertentu. Simbol ladder diagram dari AND LD seperti gambar dibawah ini :

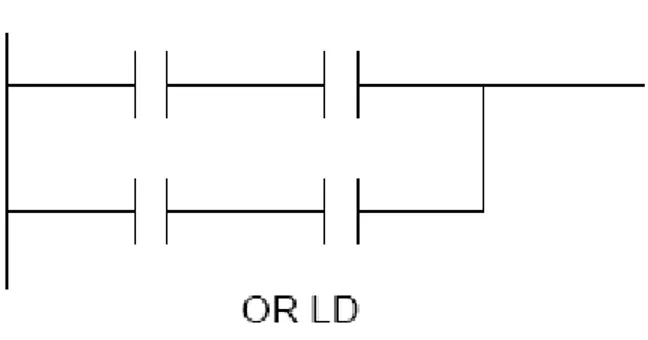

OR LOAD (OR LD)

Digunakan untuk kondisi logika ladder diagram yang khusus dimaksudkan untuk mengeluarkan satu keluaran tertentu. Simbol ladder diagram dari OR LD seperti gambar dibawah ini :

Gambar 3.18 simbol logika OR LD

TIMER (TIM) dan COUNTER (CNT)

• Jumlahnya bergantung dari masing-masing tipe PLC. Jika suatu nomor sudah dipergunakan sebagai TIMER/COUNTER, maka nomor tersebut tidak boleh lagi dipakai lagi sebagai TIMER/COUNTER yang lain.

• Nilai TIMER/COUNTER bersifat menghitung mundur dari nilai awal yang ditetapkan oleh program. Setelah hitungan tersebut mencapai angka nol, maka kontak NO TIMER/COUNTER akan bekerja.

• TIMER mempunyai batas hitungan antara 0000 sampai 9999 dalam bentuk

BCD (binary Code Decimal) dan dalam orde sampai 100 ms. Sedangkan COUNTER mempunyai orde angka BCD dan mempunyai batas antara 0000 sampai dengan 9999.

BAB IV

PERANCANGAN SISTEM 4.1 Perancangan Miniatur Sistem

Miniatur alat “aplikasi stamping mesin sederhana menggunakan PLC” ini secara garis besar terbagi dari beberapa bagian antara lain :

Perancangan Pneumatic Perancang Elektronika Perancangan Wiring Perancangan Software

4.1.1 Perancangan Pneumatic

Dalam perancangan pneumatic ini terdapat beberapa elemen yang digunakan antara lain :

Actuator

Actuator merupakan output dalam bidang pneumatic, actuator yang digunakan adalah cylinder double acting sebanyak 3 buah.

Solenoid Valve

Solenoid merupakan blok pemroses dalam bidang pneumatic, solenoid valve yang digunakan adalah type 5/2 sebanyak 3 buah.

Gambar 4.1 pemasangan solenoid pertama

Gambar 4.2 pemasangan solenoid kedua

Gambar 4.4 pemasangan solenoid valve

Berikut adalah gambar rancangan untuk blok pneumatic yang digunakan dalam alat ini :

Gambar 4.5 Perancangan tubing actuator pneumatic.

Dalam perancangan elektronika aplikasi stamping mesin sederhana ini terdiri dari beberapa elemen yang digunakan antara lain:

Rangkaian seven segment

Rangkaian seven segment yang digunakan sebagai tampilan dari jumlah objek yang telah distamp. Berikut adalah gambar rangkaian seven segment yang digunakan dalam aplikasi ini :

Gambar 4.6 rangkaian seven segment

Rangkaian driver keypad

Rangkaian keypad ini berfungsi sebagai input seven segment dan merupakan tombol aktuasi dalam memulai pengerjaan stamping. Berikut adalah rangkaian dari driver keypad :

Gambar 4.7 Rangkaian driver keypad Rangkaian driver solenoid

Rangkaian pada driver solenoid ini berfungsi untuk mengaktifkan solenoid valve yang menggunakan tegangan 24V DC, karena keluaran output PLC hanya bertegangan 5V. Berikut adalah gambar dari driver solenoid :

Gambar 4.8 rangkaian driver solenoid

+ kolom -kolom -baris Output PLC GND No c NC NO +24 V GND Solenoid Relay 5V NC

Penempatan sensor

Sensor yang digunakan dalam aplikasi ini mempunyai dua jenis yaitu sensor optik yang digunakan untuk mendeteksi kebaradaan benda pada pelatakan awal objek dan pada posisi tepat dibawah stamping. Sensor lainnya yang digunakan yaitu sensor magnet yang berjumlah lima diletakkan pada body masing-masing cylinder pada kondisi minimum dan maximum.

4.1.3 Perancangan Wiring Input dan Output PLC

Berikut adalah pengalamatan wiring yang digunakan pada sistem ini:

Perancangan Input

Input PLC yang terdapat pada OMRON CQM1H Sebanyak 16 Bit, berikut adalah gambar wiring yang terdapat pada blok input PLC :

0.00 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.09 0.10 0.11 0.12 0.13 0.14 COM Sensor Optik 1 Sensor Optik 2 Keypad Keypad Keypad Keypad Keypad Keypad Keypad Keypad Sensor A-max Sensor B-min Sensor C-min Sensor C-max Sensor A-min

Gambar 4.9 perancangan block input

Perancangan Output

Output PLC yang terdapat pada OMRON CQM1H juga Sebanyak 16 Bit,

Gambar 4.10 Perancangan block output 100.00 100.01 100.02 100.03 100.04 100.05 100.06 100.07 100.08 100.09 100.10 100.11 100.12 100.13 100.14 100.15 COM A0 A1 A2 A3 A0 A1 A2 A3 A0 A1 A2 A3 Seven Segmet 1 Seven Segmet 2 Seven Segmet 3 R1 R2 R3

4.1.4 Perancangan Software

Untuk perancangan software dalam program PLC menggunakan CX-Programmer dalam bentuk ladder diagram, agar mempermudah dalam perancangan software terlebih dahulu harus dibuatkan flow chart-nya berikut adalah perancangan flow chart dalam sistem kontrol ini :

Cek sensor benda Cylinder A maju Cek sensor A-max Cylinder B maju Delay 100ms Cylinder A dan Cylinder B mundur Cek Sensor B-min Cylinder C maju Cek sensor C max Cylinder C mundur Start

Input jumlah obyek yang ingin distamp

Cek tombol start 1 1 2 2

Gambar 4.11 flow chart sistem stamping mesin

Dari flow chart diatas dapat dijelaskan awal berjalannya program ini dengan menginput jumlah objek yang ingin distamp dengan menekan tombol pada keypad dan memunculkannya dalam seven segment yang akan menghitung mundur digit objek. Setelah melakukan penginputan jumlah objek maka dapat dilanjutkan dengan menekan tombol start, dengan menggunakan sensor objek yang berfungsi untuk mendeteksi keberadaan benda maka silinder A maju dengan pengecekan sensor maksimum A sebelumnya. Proses selanjutnya silinder B maju dengan delay 100ms, dengan menyalanya sensor minimum silinder B mengakibatkan silinder A, B mundur dan silinder C maju. Dengan adanya sensor maksimum C menyala mengakibatkan silinder C mundur.

Setelah membuat flow chart selanjutnya dilakukan pembuatan program. Urutan dari pembuatan program tersebut adalah sebagai berikut :

Gambar 4.12 ladder diagram input data keypad

Penginputan data ke keypad pada ladder diagram ini dengan cara menekan salah satu tombol dan akan diproses sesuai dengan fungsinya masing-masing (kolom dan baris).

2. Proses cancel data dan proses perpindahan data ke seven segment

Gambar 4.13 ladder diagram cancel dan data keypad ke seven segment

Proses cancel data ini digunakan apabila user ingin mengubah data input pada keypad dengan menekan tombol cancel yang telah tersedia. Setelah user menginput data dengan benar maka data tersebut akan dilanjutkan dengan proses perpindahan data dari keypad ke seven segment, seperti ladder diagram diatas.

3. Proses output ke seven segment

Proses output ini akan terjadi apabila ada penginputan data dari keypad. Berikut adalah ladder diagram yang digunakan untuk output ke seven segment :

4. Proses start/enter, stop, emergency dan reset

Gambar 4.15 ladder diagram start, stop, emergency, dan reset

Untuk proses start, stop, emergency, dan reset ini masing-masing mempunyai fungsi yang tentunya. Dalam proses start sendiri berfungsi untuk memulai pengerjaan stamping. Berkebalikan dengan tombol start, tombol stop ini dapat menghentikan pengerjaan tanpa memulai pengerjaan dari awal lagi. Tidak jauh berbeda dengan tombol stop, emergency pada sistem ini berfungsi dalam pengamanan sistem dengan menekan tombol emergency pengerjaan akan berhenti total sehinnga dibutuhkan penginputan ulang data oleh user. Proses reset pada sistem ini berfungsi untuk mereset data yang ada.

5. Proses kinerja mesin

Proses kerja mesin ini akan aktif apabila menekan tombol start (26.01). kondisi ini dapat terjadi dengan syarat sensor objek 1 (0.08) dalam kondisi aktif. Kerja mesin ini juga dilengkapi dengan timer. Dengan aktifnya sensor objek 1 dan sensor Cmin (0.13) maka mengaktifkan silinder 1. Begitu pula dengan sensor-sensor lainnya yang mana kala akan aktif bersamaan seperti Amax dan sensor-sensor

obj2, Bmin dan obj2, dan lain sebagainya seperti yang ada pada ladder diagram dibawah ini. Dengan umpama lain masing-masing silinder akan aktif apabila sensor menyala. Setelah pengerjaan akan melakukan satu siklus maka input data akan berkurang secara otomatis dan dapat dimonitor pada display seven segment:

6. Output solenoid, Emergency dan reset all proses

Gambar 4.17 ladder diagram output solenoid, emergency, reset all process

Dalam perancangan software sistem stamping ini dilengkapi pula proses emergency dan proses reset untuk semua proses dan dapat pula dilihat dari ladder diagram diatas. Adapun kondisi emergency antara lain terdapatnya objek yang bukan ditentukan, adanya kesalahan sistem kontrol, dan ketidak amanan dalam sistem kontrol stampng ini. Untuk output solenoid ini dialamatkan pada masing-

BAB V

PENGUKURAN, PENGUJIAN DAN ANALISA SISTEM

5.1 Pengukuran

Secara umum pengukuran dapat dilakukan dengan menentukan input dan output terlebih dahulu dari alat yang akan kita ukur. Begitu pula pada halnya aplikasi stamping mesin sederhana ini dengan menentukan input dan outputnya maka melahirkan hardware yang telah dibuat yang dapat dilihat berupa led dalam perangkat output PLC.

5.1.1 Pengukuran sensor

Pengukuran sensor ini dilakukan dengan menentukan output dari sensor dan memiliki tegangan output sebesar 24V. Berikut adalah gambar dari pengukuran sensor optik dan sensor magnet :

Sensor tipe Sinking (NPN)

24V

+

-sensor

V

ukur

Sensor Magnetic Two Wire

Gambar 5.2 Pengukuran sensor magnetic two wire

Adapun hasil dari pengukuran masing-masing sensor dapat dilihat dengan tabel dibawah ini :

Tabel 5.1 Pengukuran sensor

Sensor Tipe Tegangan (V)

sensor objek 1 NPN 24,01 V sensor objek 2 NPN 23,8 V sensor magnet A Min 2 Wire 23,9 V sensor magnet A Max 2 Wire 23,7 V sensor magnet B Min 2 Wire 24,02 V sensor magnet C Min 2 Wire 24,01 V sensor magnet C Max 2 Wire 23,7 V

5.1.2 Pengukuran Katup Solenoid dan Relay

Tidak jauh berbeda dengan pengukuran sensor dengan menentukan tegangan output maka pengukuran katup solenoid dan relay dapat dilakukan, dengan memberikan tegangan pada tegangan keluaran. Berikut adalah tabel dari pengukuran katup solenoid :

Tabel 5.2 Data Hasil Pengkuran Katup Solenoid dan Relay

Katup Selenoid / relay Tegangan (V) 5/2 single solenoid valve silinder 1 23,7 V 5/2 single solenoid valve silinder 2 23,9 V 5/2 single solenoid valve silinder 3 24,2 V

Relay 24V 24,01 V

Relay 5V 4,9 V

5.2 Pengujian

Tujuan dilakukannya pengujian rangkaian untuk mengetahui kemampuan dari kinerja rangkaian. Dalam mempermudah melakukan pengujian dibedakan manjadi beberapa block. Berikut adalah bagian-bagian dari pengujian:

5.2.1 Pengujian silinder dengan 5/2 single solenoid valve

Pengujian silinder dengan menggunakan 5/2 single solenoide valve membutuhkan sebuah relay untuk mengunci. Apabila tombol S1 ditekan maka Y1 akan aktif sehingga membuat silinder maju. Sedangkan untuk membuat silinder mundur dengan menekan tombol S2 sehingga Y1 tidak aktif lagi.

Gambar 5.3 Pengujian silinder dengan 5/2 single solenoide valve

Adapun pengujian silinder dengan 5/2 single solenoid valve yang diihitung pergerakan maju dan mundurnya sesuai dengan delay yang telah ditentukan dalam program. Kondisi sewaktu pengujian silinder 5/2 single solenoid adalah sebagai berikut :

Tabel 5.3 Data Hasil pengujian dari silinder 5/2 single solenoid valve

Aktuator kondisi Silinder 1 Baik Silinder 2 Baik Silinder 3 Baik

5.2.2 Pengujian seven segment

Pengujian seven segment dapat dilakukan dengan memberikan logika pada

Tabel 5.4 Tabel kebenaran seven segment input output decimal A3 A2 A1 A0 a b c d e f g 0 0 0 0 1 1 1 1 1 1 0 0 0 0 0 1 0 1 1 0 0 0 0 1 0 0 1 0 1 1 0 1 1 0 1 2 0 0 1 1 1 1 1 1 0 0 1 3 0 1 0 0 0 1 1 0 0 1 1 4 0 1 0 1 1 0 1 1 0 1 1 5 0 1 1 0 0 0 1 1 1 1 1 6 0 1 1 1 1 1 1 0 0 0 0 7 1 0 0 0 1 1 1 1 1 1 1 8 1 0 0 1 1 1 1 0 0 1 1 9

5.3 Analisa Sistem

Untuk analisa power supply yang digunakan merupakan power supply yang sangat baik karena terdapat berbagai keluaran supply mulai dari 5 VDC, 12 VDC dan 24 VDC dan sudah stabil untuk digunakan pada sistem ini karena power supply yang digunakan merupakan power supply category untuk industri.

Sensor-sensor yang digunakan pada sistem ini merupakan sensor-sensor yang digunakan pada industri dan memiliki output yang baik berdasarkan hasil pengukuran yang dilakukan pada sensor yang dilakukan.

Keypad yang digunakan pada sistem ini merupakan keypad yang biasa dijual dipasaran dengan kemampuan supply 5 VDC dan dengan sedikit modifikasi maka keypad ini dapat digunakan pada tegangan 24VDC dan bisa langsung diolah oleh PLC. Dan hasil dari modifikasi keypad ini sangat baik untuk digunakan pada PLC dengan tegangan 24 VDC.

Display yang digunakan pada sistem adalah 3 seven segment yang banyak dijumpai dipasaran dan dengan tambahan IC decoder 7448 sebanyak 3 buah maka membutuhkan output PLC sebanyak 12 bit dan pada sistem yang telah dibuat display ini berjalan dengan sangat baik.

Berdasarkan hasil pengukuran, pengujian dan percobaan yang telah dilakukan dapat dikatakan bahwa sistem yang dibuat masih dalam kondisi sangat baik dan layak untuk diaplikasikan didunia industri.

BAB VI

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Dari hasil perancangan, pengukuran, pengujian dan panganalisaan tugas akhir stamping mesin sederhana ini dapat ditarik beberapa hal yang menjadi kesimpulan, adapun diantaranya adalah :

1. Aplikasi stamping mesin sederhana dengan menggunakan PLC sebagai pengontrolnya.

2. Memiliki sistem emergency dalam pengamanan untuk kondisi error sistem.

3. Dengan penempatan sensor optik dan magnet sebagai input ke PLC.

6.2 Saran

Saran untuk kedepannya dalam perencanaan aplikasi stamping sederhana ini adalah :

1. Untuk mekaniknya diplanningkan dalam peletakkan bendanya tidak secara manual.

2. Untuk tampilan bisa diganti dengan touch screen agar lebih mudah dimonitoring.

3. Setelah distamping lebih baik objek yang ada dilanjutkan keproses berikutnya seperti konveyor.

DAFTAR PUSTAKA 1. http://www.semiconductors.philips.com 2. http://www.controlsupply.com 3. http://one.indoskripsi.com/click/6550/0 4. http://www.elektroindonesia.com/elektro/inst11kt.html 5. http://www.8051projects.net/microcontroller-tutorials/

6. Modul SYSMAC CQM1H Series

7. CPM1 Programmable Controller ( Programming Manual),Omron, Bandung, 1998

LAMPIRAN

Lampiran A Program Ladder Diagram Lampiran B Datasheet Seven Segment Lampiran C Datasheet IC 7448

Application of Stamping Machine Nama : Inge Ayu Pertiwi

Nim : 3106026

Abstrak

Untuk meningkatkan mutu dan hasil produksi di industri diperlukan sebuah peralatan yang dapat bekerja secara otomatis, proses stamping merupakan salah satu proses yang ada. Aplikasi stamping mesin sederhana berbasis Programmable Logic Controller (PLC) dapat memberikan kemudahan pada proses pelabelan. Aplikasi stamping machine sederhana ini menggunakan 3 actuator pneumatic dan dilengkapi dengan magnetic proximity switch dalam aplikasi ini ditambahkan setting untuk menentukan jumlah yang akan distamping dalam sekali pengerjaan, dengan menekan tombol keypad. Untuk mendeteksi objek digunakan optical proximity switch. Jumlah objek yang telah distamp dapat ditampilkan pada seven segment. Stamping machine ini bekerja dengan baik setalah dikontrol dengan menggunakan PLC

Kata kunci : PLC, pneumatic, magnetic proximity switch, optical proximity switch, keypad, seven segment.

1. PENDAHULUAN

Seiring dengan perkembangan ilmu pengetahuan dan teknologi (IPTEK) sekarang ini yang begitu cepat, maka tidak heran lagi kalau dewasa ini, umumnya semua jenis media sarana dan prasarana banyak yang menggunakan teknologi tepat guna, hal ini nampak dari semakin banyaknya penggunaan controller yang digunakan untuk mengontrol atau menjalankan suatu sistem, agar sistem tersebut dapat bekerja secara otomatis.

Tujuan dari penggunaan teknologi tersebut diatas, dalam dunia industri adalah untuk lebih mengoptimalkan daya kerja dari sarana dan prasarana yang ada. Sehingga sarana dan prasarana dapat bekerja lebih baik, efisien dan efektif yang mana sangat diperlukan untuk mempercepat serta menambah kualitas dan kuantitas dari proses produksi. Hasil dari proses produksi yang optimal tentunya sangat diharapkan oleh setiap industri dalam memproduksi hasil produksinya. Jika sarana dan prasarananya tidak mendukung maka dapat dipastikan hal tersebut akan menghambat proses produksi.

Selama ini sistem kontrol suatu mesin produksi dioperasikan secara manual yaitu menggunakan relay dan kontaktor. Dengan perkembangan ilmu pengetahuan dan teknologi otomatisasi dalam hal ini Programmable Logic Controller (PLC) hadir dengan sistem kontrol yang dapat mengendalikan suatu proses yang lebih mudah.

Secara traditional, otomatisasi hanya diterapkan untuk suatu tipe produksi dengan volume yang tinggi. Dengan pertimbangan itu pula saya me-realisasikan aplikasi stamping mesin sederhana berbasis PLC OMRON CQM1H khususnya untuk kebutuhan yang menuntut otomatisasi dari bermacam-macam produk dalam

jumlah sedang, sebagaimana untuk mencapai produktivitas keseluruhan yang lebih tinggi dan memerlukan investasi minimum dalam pabrik dan peralatan.

2. TINJAUAN PUSTAKA

Keypad

Pada dasarnya keypad adalah sejumlah tombol yang disusun sedemikian rupa sehingga membentuk susunan tombol angka dan beberapa menu lainnya. Keypad sering digunakan sebagai suatu inputan pada beberapa peralatan yang berbasis mikroprosessor atau mikrokontroller. Keypad sesungguhnya terdiri dari sejumlah saklar, yang terhubung sebagai baris dan kolom dengan susunan. Keypad yang digunakan dilengkapi rangkaian yang menggunakan relay sebagai input ke PLC, untuk keypad 4x4 menggunakan 8 relay, 4PDT.

Optical proximity switch

Sensor optik merupakan sensor yang mendeteksi perubahan cahaya dari sumber cahaya, pantulan cahaya ataupun bias cahaya yang mengenai benda atau ruangan. Sensor cahaya menggunakan optic sebagai sensor yang utama sehingga dapat disebut juga optical proximity switch.

Energi cahaya bila diolah dengan cara yang tepat akan dapat dimanfaatkan secara maksimal untuk teknik pengukuran, teknik pengontrolan dan teknik kompensasi.

Magnetic proximity switch

Proximity switch adalah sensor berbahan logam, gelas atau cairan, prinsip kerjanya yaitu ketika obyek (besi) dekat dengan permukaan jarak operasinya maka akan didetaksi.

Magnetic yaitu memakai magnet permanent sebagai pemancar medan magnet. Obyek yang mendekat akan memantulkan medan magnet ke keeping berikutnya. Switch yang digunakan adalah pneumatic cylinder adalah permanen magnet. Magnet tersebut digunakan untuk mengukur posisi tetap dalam silinder. Saklar dapat digunakan dengan range tegangan yang lebar. Outputnya dibuat dari kontak relay.

Relay

Semua relay pada umumnya beroperasi menggunakan prinsip basic yang sama yakni relay mempunyai dua bagian circuit masing – masingnya ialah control circuit (show in green) dan sebuah load circuit (show in red). Control circuit terdiri dari coil yang berupa gulungan kawat yang mendapatkan arus listrik, dan load circuit terdiri dari switch yang sejenis dengan saklar yang mana pengeraknya tergantung dari masuk atau tidaknya arus listrik di coil. Jadi dapat didefenisikan coil bekerja dalam switch. Dalam switch ada terdapat dua jenis

kondisi awal yakni Normally Open (kondisi awal sebelum diaktifkan open), dan Normally Closed (kondisi awal sebelum diaktifkan close).

Gambar 2.1 Konstruksi kerja Relay 2.5 Seven Segment

Seven segment adalah suatu segment segment yang digunakan menampilkan angka. Seven segment ini tersusun atas tujuh batang LED yang disusun membentu angka 8 dengan menggunakan huruf a–f yang disebut DOT MATRIKS. Setiap segment ini terdiri dari 1 atau 2 LED. Tampilan angka pada seven segment dapat menggunakan pemecah sandi (decoder) sebagai pencacahnya.

Pemecah sandi (decoder) merupakan suatu rangkaian logika terintegrasi yang berfungsi untuk menampilkan kode-kode biner menjadi tanda-tanda yang dapat ditanggapi secara visual.

Gambar 2.2 Konstruksi kerja IC dekoder dan seven segment

Untuk menyatakan bilangan desimal dalam peraga seven segment. Berdasarkan gambar dapat ditentukan juga fungsi logika dari masing-masing ruas. Fungsi tersebut telah mengalami perkembangan sehingga hanya diperlukan gerbang AND, OR, dan NOR masing-masing satu IC untuk menyusun rangkaian logika tiap ruas. Ini berarti kehadiran IC TTL 7448 telah menyederhanakan kerumitan rangkaian, sehingga berpuluh IC dapat digantikan dalam satu untaian.