PENINGKATAN MUTU MEMBRAN KOMPOSIT

NANOPORI SELULOSA ASETAT-POLISTIRENA

MENGGUNAKAN POLI(ETILENA GLIKOL)-200

ROMI UTAMI SURGAYANI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

BOGOR

2008

ABSTRAK

ROMI UTAMI SURGAYANI. Peningkatan Mutu Membran Komposit Nanopori Selulosa Asetat-Polistirena Menggunakan Poli(Etilena Glikol)-200. Dibimbing oleh SRI MULIJANI dan ARMI WULANAWATI.

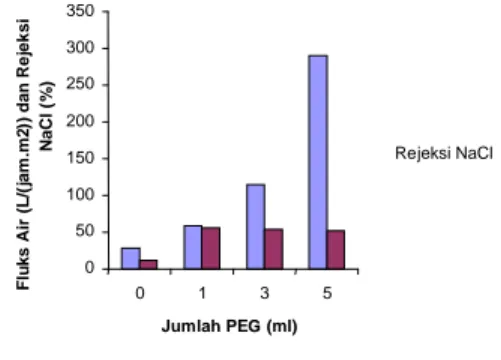

Penggunaan membran dalam proses desalinasi telah banyak dilaporkan. Salah satunya adalah membran selulosa asetat (CA). CA mudah terurai secara hayati sehingga berdampak pada kekuatannya. Pencampurannya dengan polimer sintetik, seperti polistirena (PS), dapat meningkatkan kekuatan membran yang terbentuk. Akan tetapi, pori-porinya tidak selalu seragam. Pengaruh penambahan porogen dan aplikasi membran dalam proses desalinasi dipelajari dalam penelitian ini. Penelitian ini merupakan peneltian lanjutan yang difokuskan pada modifikasi membran CA dengan PS dan poli(etilena glikol) (PEG) sebagai porogen. Penelitian ini diawali dengan pembuatan membran dari CA, PS, dan PEG dengan empat variasi komposisi CA:PS:PEG, yaitu 90:10:0, 90:10:1, 90:10:3, dan 90:10:5. Membran dibentuk dengan mencetak campuran menjadi lapisan tipis. Selanjutnya membran ditentukan nilai fluks air dan indeks rejeksi NaCl menggunakan modul alat saring cross flow dan dilakukan analisis terhadap morfologi permukaannya dengan mikroskop elektron susuran (SEM). Hasil analisis SEM memperlihatkan bahwa PEG berpengaruh pada jumlah dan ukuran pori, serta tekstur permukaan membran. Hasil SEM menunjukkan bahwa membran tergolong nanofiltrasi dengan kisaran ukuran pori 120-240 nm dan tergolong asimetrik dari pembuatannya secara pembalikan fase. Selain itu, Nilai fluks air semakin tinggi dan nilai rejeksi NaCl semakin rendah dengan bertambahnya jumlah PEG. Nilai fluks air tertinggi terjadi pada membran 90:10:5, yaitu 291.2271 L/(jam.m2), sedangkan nilai indeks rejeksi NaCl tertinggi terjadi pada membran 90:10:1, yaitu 55.97 %. Hasil ini menunjukkan bahwa membran yang dihasilkan dapat berfungsi dalam proses desalinasi.

ABSTRACT

ROMI UTAMI SURGAYANI. Quality Improvement of Nanopores Composite Membrane Cellulose Acetate-Polystyrene with Poly(ethylene glycol)-200 . Supervised by SRI MULIJANI and ARMI WULANAWATI.

Membrane application in desalination process has been reported. One of them is cellulose acetate (CA) membrane. CA is naturally decomposed which affect to its strength. Mixing with synthetic polymers such as polystyrene (PS) could improve the resulted membrane strength. But, its pores is not homogenous. So, the effect of porogen addition and its membrane application process was studied. This research was based on to previous research and focused at the modification of CA membrane by PS and poly(ethylene glycol) (PEG) as porogent. This research started with production of membrane from CA, PS, and PEG with four different compositions, that is 90:10:0, 90:10:1, 90:10:3 and 90:10:5. The membranes were formed by molding the mixture into films. The water flux and NaCl rejection index were determined with cross flow filtration apparatus and the surface morphology were analyzed with scanning electron microscope (SEM). The SEM photo showed that PEG influenced to the amount and the size of pores, and membrane surface textures as well. The SEM figure showed that these membranes are a nanofiltration membranes with pore size ranged from 120–240 nm and are classified as asymmetric membranes based on that preparation by inversion-phase. Thought flux water was increasingly high and the value of the rejection NaCl increasingly low with the increasing value of PEG. The highest water flux value in 90:10:5 membrane, that was 291.2271 L/(m2.hour), whereas the value of the NaCl rejection index highest happened to the 90:10:1 membrane, that is 55,97%. The result showed that the membrane was produced could function in the process of desalination.

PENINGKATAN MUTU MEMBRAN KOMPOSIT

NANOPORI SELULOSA ASETAT-POLISTIRENA

MENGGUNAKAN POLI(ETILENA GLIKOL)-200

ROMI UTAMI SURGAYANI

Skripsi

sebagai salah satu syarat memperoleh gelar Sarjana Sains pada

Departemen Kimia

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

BOGOR

2008

Judul : Peningkatan Mutu Membran Komposit Nanopori Selulosa Asetat- Polistirena Menggunakan Poli(Etilena Glikol)-200

Nama : Romi Utami Surgayani NIM : G44202032

Menyetujui,

Pembimbing I, Pembimbing II,

Dra. Sri Mulijani, MS. Armi Wulanawati, S.Si, M.Si

NIP 131 950 978 NIP 132 258 174

Mengetahui:

Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Pertanian Bogor,

Dr. Drh. Hasim, DEA NIP 131 578 806

Kupersembahkan untuk Papa dan Mama yang telah mengajarkan nilai-nilai yang berharga

dan untuk para pendidik

PRAKATA

Alhamdulillahirobbil alamin, segala puji bagi Allah SWT, karena berkat rahmat, hidayah dan karunia-Nya penulis dapat menyelesaikan karya ilmiah ini. Karya ilmiah ini berjudul Peningkatan Mutu Membran Komposit Selulosa Asetat-Polistirena Menggunakan Poli(EtilenaGlikol)-200, yang dilaksanakan pada bulan Februari hingga Juni 2008 di Laboratorium Kimia Anorganik, Institut Pertanian Bogor.

Penulis mengucapkan terima kasih kepada berbagai pihak yang telah membantu dalam penyelesaian karya ilmiah ini, di antaranya Dra. Sri Mulijani, MS dan Armi Wulanawati, S.Si, M.Si selaku pembimbing yang telah banyak memberikan masukan dan pengarahan kepada penulis, juga kepada seluruh laboran di Departemen Kimia IPB, khususnya Bagian Anorganik, Ibu Endang (Bidang Zoologi LIPI) atas analisis SEM, dan tidak lupa juga kepada teman-teman yang telah banyak membantu dalam penelitian ini, di antaranya Wahyu Diana, Nuryono, Mario, Awan, Kamil, Yoga, Cristo, dan Nurul. Ucapan terima kasih juga disampaikan kepada rekan-rekan Kimia 39, 40, 41, dan 43 atas keceriaan dan persahabatan yang telah terjalin. Ungkapan terima kasih juga penulis haturkan kepada keluarga: Papa, Mama, dan Adik-adik atas doa dan semangat yang diberikan kepada penulis.

Akhir kata, semoga karya ilmiah ini dapat bermanfaat.

Bogor, Agustus 2008 Romi Utami Surgayani

RIWAYAT HIDUP

Penulis dilahirkan di Palembang pada tanggal 12 September 1983 sebagai anak pertama dari pasangan Hamal dan Ratna. Penulis lulus dari SMU Negeri 1 Tanjung Raja pada tahun 2002, dan pada tahun yang sama masuk Institut Pertanian Bogor (IPB) melalui Undangan Seleksi Masuk IPB (USMI) pada Departemen Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam, IPB. Tahun 2006, Penulis mengikuti kegiatan praktik lapangan di PT Tirta Investama (TIV) Babakan Pari, dengan judul Analisis Kimia Fisika Air Minum Dalam Kemasan Dengan Ozonisasi PT TIV Babakan Pari.

Selama mengikuti perkuliahan, Penulis pernah mengikuti beberapa kegiatan dan kepanitiaan. Pada tahun ajaran 2004/2005, Penulis menjadi Panitia Masa Perkenalan Fakultas MIPA, IPB. Tahun ajaran 2004/2005 Penulis juga menjadi Panitia Seminar Umum Kimia. Kemudian pada tahun ajaran 2007/2008, Penulis menjadi asisten praktikum Kimia Anorganik bagi mahasiswa program sarjana.

DAFTAR ISI

Halaman

DAFTAR TABEL………... viii

DAFTAR GAMBAR……….. viii

DAFTAR LAMPIRAN………... ix PENDAHULUAN………... 1 TINJAUAN PUSTAKA Selulosa Asetat ……… 1 Polistirena ……….... 2 Poli(etilenaglikol)……… 2 Membran ……… 3 Desalinasi………... 3

BAHAN DAN METODE Bahan dan Alat……….……… 4

Metode …………...………...………... 4

HASIL DAN PEMBAHASAN Kelarutan CA, PS, dan PEG………... 5

Nilai Fluks Air ………... 5

Nilai Rejeksi NaCl dan Pengaruhnya Pada Proses Desalinasi…………. 6

Pengaruh Jumlah PEG Pada Fluks Air dan Rejeksi NaCl... 7

Kajian SEM Membran Komposit Berporogen dan Tanpa Porogen…………. 8

SIMPULAN DAN SARAN Simpulan………... 9

Saran………... 9

DAFTAR PUSTAKA………. 9

DAFTAR TABEL

Halaman 1 Hubungan antara derajat substitusi, pelarut, dan aplikasi dari selulosa

asetat... 2

2 Nilai rejeksi membran pada tekanan 20 psi... 7

DAFTAR GAMBAR

Halaman 1 Struktur selulosa... 22 Struktur polistirena... 2

3 Struktur poli(etilenaglikol)... 2

4 Bagan pemisahan menggunakan membran... 4

5 Nilai fluks air membran MKS 4 pada tekanan 20 psi... 6

6 Hubungan antara tekanan dan nilai fluks air pada membran... 6

7 Pengaruh jumlah PEG terhadap rerata nilai fluks air dan rejeksi NaCl pada membran... 8

8 Membran komposit (a) MKS 1; (b) MKS 3; dan (c) MKS 4... 8

9 Mikrograf SEM membran (a) MKS 1; (b) MKS 3; (c) MKS 4 dengan perbesaran 15000 x………. 9

DAFTAR LAMPIRAN

Halaman 1 Diagram alir penelitian... 132 Penetapan kadar air dan kadar asetil selulosa asetat... 14

3 Data (a) kadar air; (b) kadar asetil selulosa asetat... 15

4 Grafik nilai fluks air Membran MKS 1, MKS 2, MKS 3, dan MKS 4…………. 16

5 Nilai fluks air Membran MKS 1, CSE 2, MKS 3 dan MKS 4 pada beberapa ragam tekanan………... 17

6 Penentuan nilai rejeksi permeat NaCl... 18

1

PENDAHULUAN

Teknik pemisahan menggunakan membran semakin marak dalam dunia akademisi maupun industri. Pemisahan menggunakan teknologi membran memiliki beberapa keunggulan dibandingkan dengan proses-proses pemisahan yang lain, di antaranya lebih sederhana dan ramah terhadap lingkungan. Baker (2004) menambahkan keuntungan lain dari penggunaan membran, yaitu mampu mengendalikan laju aliran larutan yang melewatinya. Membran dapat dibuat dari bahan anorganik maupun organik. Membran anorganik dapat dibuat dari beberapa bahan seperti kaca, logam, ataupun keramik. Sementara itu, membran organik terbuat dari polimer, baik alami maupun sintetik, sehingga dikenal juga sebagai membran polimer (Ghosh 2003).

Saat ini modifikasi terhadap bahan dasar membran semakin beragam. Hal ini dimaksudkan untuk memperbaiki kinerja membran. Meenakshi et al. (2001)

menyebutkan bahwa pencampuran antara polimer biodegradabel dan polimer sintetik dapat menghasilkan sifat fisik yang baru. Sehingga dapat memperluas aplikasinya. Pencampuran beberapa polimer dalam pembuatan membran telah banyak dilakukan, antara lain oleh Meenakshi et al. (2001) yang mencampurkan polistirena dan selulosa asetat, Ekiner (2002) mencampurkan polieterimida dan fenilindena yang mengandung poliimida, dan Charmot et al. (2004) yang

mencampurkan selulosa asetat dengan beberapa polimer sintetik. Akan tetapi, keteruraian suatu produk di alam merupakan sifat penting yang diperlukan untuk mengurangi permasalahan yang mungkin ditimbulkan.

Salah satu bahan dasar membran yang bersifat dapat-urai adalah selulosa asetat (CA). Beberapa peneliti telah melakukan modifikasi terhadap membran CA, di antaranya adalah Meenakshi et al. (2001), Fadillah (2003), Charmot et al. (2004), dan Rachmawati (2007). Penelitian-penelitian tersebut dilakukan untuk mengatasi kekurangan atau mempelajari pengaruh pencampuran antarpolimer dalam membran CA.

Membran CA pada penelitian ini akan dimodifikasi dengan penambahan polistirena (PS) karena PS memiliki sifat mekanik yang lebih baik dibandingkan dengan CA (Cowd 1982). Produk yang dihasilkan diharapkan memiliki sifat fisik yang lebih kuat,

biodegradabel, dan ramah lingkungan (Meenakshi 2002 dan Rahmadetin 2007). Selain dilakukan modifikasi dengan PS, ditambahkan pula bahan pembentuk dan penyeragam pori-pori membran atau porogen, yaitu poli(etilena glikol) (PEG). Porogen ini telah banyak digunakan dalam pembentukan membran, di antaranya oleh Yang et al. (2001), Nisa (2005), dan Ristiyani (2006). Selain itu, penambahan PEG-6000 pada proses pembuatan membran komposit CA-PS berpengaruh terhadap tekstur permukaan, ukuran pori, dan jumlah pori ( Nuryono 2008; Martin 2008 ).

Penelitian ini bertujuan membentuk membran komposit CA-PS dengan distribusi ukuran pori yang lebih kecil dan lebih seragam karena adanya PEG-200 dan mengkaji kinerjanya dalam proses desalinasi. Pencirian membran ini dilakukan dengan mengukur nilai fluks air, rejeksi garam, dan melihat morfologi permukaannya dengan

scanning electron microscope (SEM).

TINJAUAN PUSTAKA

Selulosa Asetat

Selulosa asetat (CA) merupakan ester organik selulosa yang berupa padatan putih, tidak berbau, tidak berasa, dan dihasilkan melalui esterifikasi molekul selulosa dengan anhidrida asetat dan sejumlah katalis. Selain asam sulfat, dalam pembentukan CA dapat digunakan katalis asam perklorat dan seng klorida (Sjöström 1995).

Pembentukan CA pada umumnya menggunakan bahan dasar selulosa dari kapas atau pulp kayu. Namun saat ini telah banyak dilaporkan penggunaan selulosa bakteri sebagai bahan dasar pembuatan CA, salah satunya oleh Safriani (2000) yang membuat biopolimer CA dengan bahan dasar nata de

soya.

Selulosa ialah polisakarida yang berasal dari residu -D(+)-glukosa yang tergabung dalam rantai linear dan mempunyai struktur seperti ditunjukkan pada Gambar 1. Selulosa memiliki tiga gugus hidroksil per residu anhidroglukosa, sehingga dapat dibentuk menjadi selulosa mono-, di-, atau triasetat. CA yang homogen hanya diperoleh dari substitusi sempurna gugus-gugus hidroksil anhidro glukosa menjadi selulosa triasetat. Hal ini dapat terjadi karena sifat alami yang acak dari suatu reaksi (Sjostrom 1995).

2

Gambar 1 Struktur selulosa.

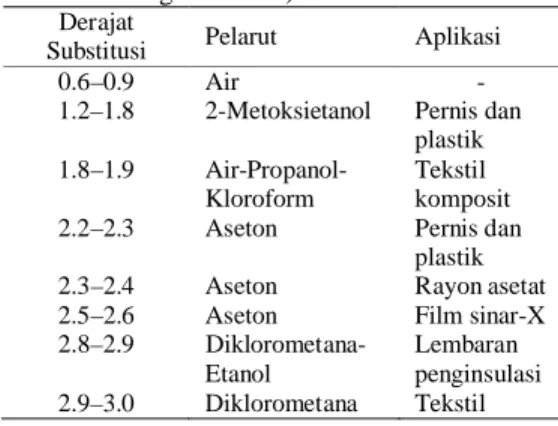

Jumlah gugus hidroksil yang tergantikan oleh gugus asetil berpengaruh terhadap kelarutan dan aplikasi CA (Tabel 1). Fengel & Wegener (1984) menyebutkan bahwa CA tidak mudah terbakar jika dibandingkan dengan selulosa nitrat. Hal ini turut berpengaruh dalam penggunaan CA dalam bidang industri.

Tabel 1 Hubungan antara derajat substitusi, pelarut, dan aplikasi dari selulosa asetat (Ranby & Rydholm 1956

dalam Sjöström 1995; Fengel &

Wegener 1984) Derajat

Substitusi Pelarut Aplikasi 0.6–0.9 Air -1.2–1.8 2-Metoksietanol Pernis dan

plastik 1.8–1.9

Air-Propanol-Kloroform

Tekstil komposit 2.2–2.3 Aseton Pernis dan

plastik 2.3–2.4 Aseton Rayon asetat 2.5–2.6 Aseton Film sinar-X 2.8–2.9 Diklorometana-Etanol Lembaran penginsulasi 2.9–3.0 Diklorometana Tekstil Polistirena

Polistirena (PS) merupakan polimer yang secara struktural terbentuk dari ikatan hidrokarbon dengan gugus fenil terdapat pada salah satu atom karbonnya. PS bersifat termoplastik dan tak berwarna. Selain itu, PS tahan terhadap senyawa asam dan basa, mudah larut dalam hidrokarbon aromatik dan berklorin, serta memiliki tegangan tarik sebesar 46–60 MPa dengan densitas 1050 kg/m3. Pelunakan PS dapat terjadi pada suhu 100 ºC dan penyinaran dalam waktu yang lama dengan sinar ultraviolet dapat mempengaruhi kekuatan dan ketahanannya terhadap panas (Cowd 1982).

Gambar 2 Struktur polistirena. Menurut Meenakshi et al. (2001) dan Rahmadetin (2007), penambahan PS dapat meningkatkan kekuatan tarik membran CA. Akan tetapi, interaksi antara CA dan PS yang dicampurkan hanya terjadi secara fisik dan tidak ada interaksi kimia (Rachmawati 2007).

Poli(etilena glikol)

Poli(etilena glikol) (PEG) merupakan polimer sederhana dengan struktur molekul linear dan secara umum memiliki sifat tidak berbau, tidak beracun, tidak mudah menguap, dan tidak menyebabkan iritasi. Bentuk fisik PEG, pada suhu ruang, bergantung pada bobot molekulnya (BM). PEG dengan BM kurang dari 700 berbentuk cairan tak berwarna, 700-1000 semipadat berwarna putih, dan lebih dari 1000 serpihan berwarna putih (Anonim 2005).

Gambar 3 Struktur poli(etilena glikol). PEG dapat larut dalam air dan pelarut organik seperti metanol, benzena, dan diklorometana, tetapi tidak larut dalam dietil eter, heksana, dan hidrokarbon alifatik lainnya (Anonim 2005). PEG memiliki nama lain seperti macrogol, polioksietilena, aquaffin,

nycoline, dan poliglikol. PEG banyak

dimanfaatkan di antaranya dalam deterjen, obat-obatan, sabun, kosmetik, tekstil, dan sebagai pemlastis (Anonim 2005).

Menurut Ristiyani (2006), PEG mampu membentuk pori-pori pada membran selulosa asetat. Fadillah (2003) menyatakan bahwa interaksi antara konsentrasi PEG dan CA berpengaruh terhadap ukuran pori-pori membran. Fluks membran akan meningkat dengan bertambahnya konsentrasi PEG atau berkurangnya konsentrasi CA. Yang et al. (2001) menyebutkan pula bahwa peningkatan jumlah PEG dapat meningkatkan porositas n

3

membran komposit kitosan-selulosa dan nilai fluks membran tersebut.

Membran

Membran adalah lapisan tipis dari suatu material berpori yang dapat melewatkan molekul air dan secara bersamaan menahan molekul yang ukurannya lebih besar (Younos & Tulou 2005). Menurut Ghosh (2003), membran adalah lapisan tipis atau film yang secara selektif dapat memisahkan komponen pelarut dan terlarut. Kaseno (1999) menyatakan bahwa bahan yang dapat memisahkan dua komponen dengan cara spesifik yaitu menahan atau melewatkan salah satu komponen yang lain disebut dengan membran.

Klasifikasi Membran

Membran dapat diklasifikasikan menjadi beberapa macam, di antaranya (1) berdasarkan bahan dasar, yaitu organik dan anorganik, (2) dari segi struktur: simetrik dan asimetrik, (3) morfologi: berpori dan tidak berpori, dan (4) dari segi bentuk: lembaran datar, serat berongga, dan tubular (Ghosh 2003). Mulder (1996) menggolongkan membran berdasarkan material asalnya menjadi dua macam, yaitu membran alami yang terdapat pada sel tumbuhan, hewan, dan manusia; dan membran sintetik yang dibuat sesuai kebutuhan dan sifatnya disesuaikan dengan membran alami. Selain itu, membran juga dapat diklasifikasikan berdasarkan fungsi dan ukuran pori-porinya.

Pencirian Membran

Kinerja suatu membran bergantung pada sifat yang dimilikinya. Oleh karena itu, pencirian membran menjadi faktor yang sangat penting dan diperlukan untuk penggunaan dan proses membran selanjutnya. Beberapa ciri membran yang perlu dianalisis antara lain adalah dari segi pori-pori, sifat fisik, sifat kimia, permeabilitas, dan selektivitasnya (Ghosh 2003).

Pengukuran nilai fluks air dan rejeksi garam merupakan beberapa contoh pencirian membran untuk mengetahui kinerja dari suatu membran. Fluks air adalah jumlah aliran fluida yang mampu melewati membran dengan luas tertentu dan dalam jangka waktu tertentu. Sementara itu, rejeksi merupakan nisbah antara bagian yang tertahan dan jumlah umpan yang dilewatkan pada membran (Baker 2004). Nilai fluks air dan rejeksi garam dipengaruhi oleh bahan dasar pembuatan

membran, gaya dorong atau tekanan yang diberikan pada membran, konsentrasi umpan, serta sifat pelarut dan partikel terlarut dalam larutan umpan (Ghosh 2003). Selain itu, nilai fluks dan rejeksi dipengaruhi oleh adanya

fouling dan polarisasi konsentrasi yang terjadi

pada permukaan membran.

Morfologi permukaan membran dapat ditinjau menggunakan mikroskop elektron susuran (SEM). SEM merupakan salah satu instrumen yang dapat digunakan untuk menganalisis sifat mikrostruktural suatu objek padatan. Alasan utama penggunaan SEM adalah kemampuan resolusinya yang tinggi sehingga dapat memperlihatkan suatu objek hingga perbesaran 100000 kali dari ukuran asalnya. Keuntungan lain dari penggunaan SEM adalah pengamatan objek dapat dilakukan secara langsung (Hearle et al. 1972), sehingga keadaan permukaan objek dapat teramati dengan jelas.

Desalinasi

Desalinasi merupakan suatu proses pemisahan yang bertujuan untuk mengurangi kandungan garam terlarut dalam air hingga mencapai taraf yang dapat digunakan. USGS (2005) mengklasifikasi air ke dalam beberapa jenis, yaitu (1) air tawar dengan kandungan garam terlarut kurang dari 1000 ppm, (2) air berkadar garam rendah dengan kandungan garam terlarut 1000–3000 ppm, (3) air berkadar garam sedang dengan kandungan garam terlarut 3000–10000 ppm, dan (4) air berkadar garam tinggi dengan kandungan garam terlarut 10000–35000 ppm. UNEP (1997) menyebutkan bahwa kandungan garam terlarut yang diizinkan untuk kepentingan domestik, industri, dan pertanian adalah kurang dari 500 ppm.

Proses desalinasi dapat dilakukan dengan penyaringan ataupun dengan proses termal. Pada umumnya, proses desalinasi dilakukan dengan penyaringan osmosis balik. Air yang dihasilkan dari proses tersebut memiliki kandungan garam terlarut kurang dari 500 ppm, sedangkan produk sampingnya adalah air asin dengan kandungan garam terlarut melebihi 35000 ppm (UNEP 1997). Akan tetapi, kombinasi berbagai metode dapat dilakukan untuk menghasilkan air dengan kualitas yang lebih baik.

4

BAHAN DAN METODE

Bahan dan Alat

Bahan-bahan yang diperlukan dalam penelitian ini ialah selulosa asetat, polistirena, poli(etilena glikol)-200, NaCl, diklorometana, aseton teknis, NaOH, HCl, etanol teknis, air suling, (COOH)2.2H2O, dan fenolftalein.

Alat-alat yang digunakan dalam penelitian ini ialah alat-alat kaca laboratorium, pemanas listrik, oven, pengaduk magnetik, neraca analitik, eksikator, pelat kaca, modul penyaring cross flow, konduktometer CON 510, dan SEM JSM-5310 LV. Analisis SEM dilakukan di Bagian Zoologi LIPI, Cibinong.

Metode

Diagram alir keseluruhan penelitian ini ditunjukkan pada Lampiran 1.

Pembuatan membran komposit CA-PS berporogen dan tanpa-porogen (Nuryono

2008)

Pembuatan membran dilakukan dengan metode pembalikan fase. Tahap pertama diawali dengan pembuatan larutan polimer CA (15% [b/v]), PS (10% [b/v]), dan PEG (10%

[b/v]) dalam pelarut campuran

diklorometana-aseton (1:1). Larutan dicampur dengan nisbah antara CA:PS adalah 9:1 dan ditambahkan 0, 1, 3, dan 5 ml PEG untuk setiap 100 ml CA:PS. Larutan diaduk dengan pengaduk magnetik hingga homogen. Kemudian larutan polimer dituang di atas pelat kaca (18×18 cm2) yang telah diberi selotip pada kedua sisinya untuk mendapatkan ketebalan yang diinginkan, lalu dicetak dengan cara menekan dan mendorong larutan tersebut hingga diperoleh lapisan tipis. Selanjutnya polimer yang menempel pada pelat kaca ini dibiarkan selama 15–30 menit untuk menguapkan pelarut. Pelat kaca beserta polimer tersebut kemudian dipanaskan sesaat untuk melarutkan PEG dan dilanjutkan dengan pelepasan polimer dari pelat kaca. Polimer tipis tersebut kemudian direndam dalam air. Perendaman ini juga dimaksudkan untuk menghilangkan PEG yang terperangkap di antara matriks CA dan PS. Hilangnya PEG dari matriks tersebut meninggalkan rongga berupa pori-pori. Polimer tipis ini selanjutnya digunakan sebagai membran.

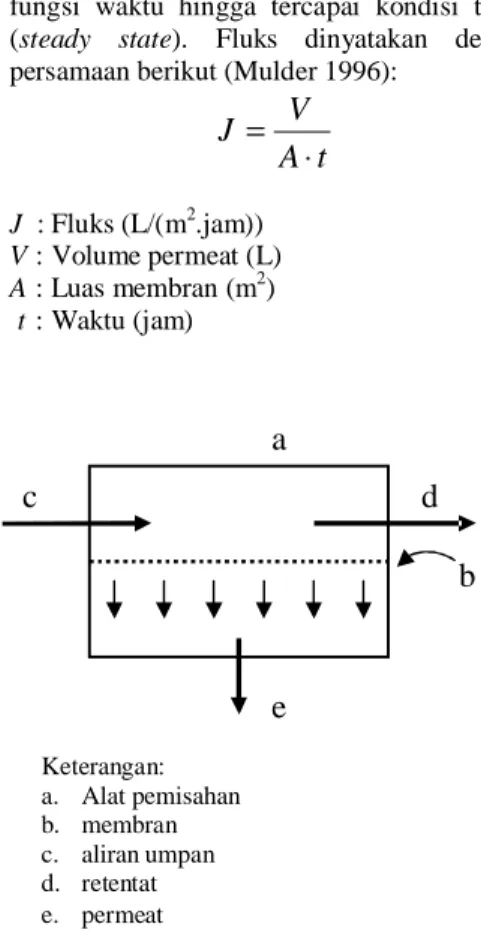

Pencirian Membran Fluks air

Sampel membran ditempatkan dalam modul alat saring cross flow yang dihubungkan dengan selang pengalir umpan, retentat, permeat, serta selang pengatur tekanan. Kemudian umpan dialirkan dan tekanan diatur untuk mendapatkan hasil yang diinginkan. Ragam tekanan yang digunakan adalah 10, 15, dan 20 psi. Bagan alat dapat dijelaskan pada Gambar 4. Nilai fluks ditentukan sebagai fungsi waktu hingga tercapai kondisi tunak (steady state). Fluks dinyatakan dengan persamaan berikut (Mulder 1996):

t

A

V

J

⋅

=

J : Fluks (L/(m2.jam)) V : Volume permeat (L) A : Luas membran (m2) t : Waktu (jam)Gambar 4 Bagan pemisahan menggunakan Membran.

Rejeksi garam

Perolehan rejeksi garam dilakukan dengan menggunakan alat yang sama dengan penentuan fluks air, namun parameter yang perlu diperhatikan dan dicatat ialah konduktivitas permeat dan umpan.

Larutan umpan yang digunakan adalah NaCl dengan konsentrasi 10000 ppm. Analisis konduktivitas NaCl ditentukan dengan konduktometer. Persen rejeksi NaCl dihitung dari perbandingan antara konsentrasi permeat

Keterangan: a. Alat pemisahan b. membran c. aliran umpan d. retentat e. permeat

a

b

c

d

e

5

(Cp) dan umpan (Cf), sebagai berikut (Hendy 1989): 100% 1 Rejeksi % × − = f p C C SEM

Sampel direkatkan pada permukaan suatu silinder logam steril berdiameter 1 cm dengan menggunakan perekat ganda. Sampel tersebut kemudian dipreparasi dan dilapisi dengan logam emas dalam kondisi vakum menggunakan sputter coating. Hal ini

dimaksudkan untuk mencegah terjadinya akumulasi listrik statis pada sampel karena iradiasi elektron diperlukan selama proses pengambilan gambar. Kemudian sampel dimasukkan ke dalam instrumen dan dikondisikan dalam keadaan vakum, lalu diatur dan difoto dengan perbesaran tertentu.

HASIL DAN PEMBAHASAN

Kelarutan CA, PS, dan PEG

CA yang digunakan pada penelitian ini dapat larut dalam aseton, sedangkan dalam diklorometana hanya mengalami pembeng(Lampiran 2 dan 3), yang setara dengan derajat substitusi antara 2.2 dan 2.6. Ranby dan Rydholm (1956) dalam Sjöström (1995) dan Fengel & Wegener (1984) menyebutkan bahwa CA dengan derajat substitusi pada kisaran tersebut dapat larut dalam aseton dan tidak larut dalam diklorometana.

Pada penelitian ini digunakan pelarut campuran antara diklorometana dan aseton. Rabek (1980) menyebutkan bahwa polimer dapat larut dalam pelarut campuran, yaitu campuran pelarut-pelarut, pelarut-nonpelarut, dan nonpelarut-nonpelarut yang menghasilkan sistem pelarut yang dikenal dengan

cosolvency. Penggunaan pelarut campuran

diklorometana-aseton dapat melarutkan CA yang digunakan. Pembengkakan CA oleh diklorometana dapat mempercepat kelarutannya dalam aseton. Hal ini terjadi karena pembengkakan pada molekul CA akan meningkatkan aksesibilitasnya terhadap aseton, yaitu mempermudah penetrasi aseton ke dalam serat-serat CA sehingga dapat meningkatkan interaksi antara CA dan aseton.

PS tahan terhadap senyawa asam dan basa, namun mudah larut dalam hidrokarbon aromatik dan berklorin (Cowd 1982). Oleh karena itu, PS dapat larut dalam dikloro metana dan tidak larut dalam aseton.

Penggunaan pelarut campuran dikloro metana-aseton dimaksudkan untuk membentuk larutan yang homogen antara CA, PS, dan PEG. Apabila CA, PS, dan PEG yang dicampurkan tidak homogen, akan ada udara yang terperangkap dan proses pencetakan menjadi lebih sulit dan permukaannya menjadi tidak rata. Hal ini dapat berpengaruh pada proses pencirian membran yang terbentuk.

Nilai Fluks Air

Fluks air merupakan ukuran banyaknya volume permeat per satuan luas membran yang ditentukan dalam jangka waktu tertentu. Besarnya nilai fluks suatu membran ditentukan oleh jumlah dan ukuran pori-pori membran, serta besarnya tekanan yang digunakan pada proses. Nilai fluks membran berbanding terbalik terhadap fungsi waktu, yaitu dengan semakin bertambahnya waktu maka nilai fluks akan cenderung semakin turun. Nilai fluks akan turun secara terus-menerus hingga tercapai keadaan tunak. Hal ini dapat terjadi akibat adanya polarisasi konsentrasi atau terjadinya fouling pada

permukaan membran (Mulder 1996).

Fouling merupakan peristiwa penyerapan

partikel pada permukaan luar atau dalam pori-pori membran (Ghosh 2003). Menurut Duranceau (2001), fouling merupakan faktor utama yang mempengaruhi produktivitas penyaringan air dan terjadi ketika pori-pori membran terhalang oleh residu yang semakin bertambah. Peristiwa fouling dapat terjadi secara dapat-balik (reversible) atau tidak dapat balik. Reversible fouling dapat terjadi jika efeknya mampu dihilangkan dengan prosedur pembersihan tertentu (Ghosh 2003). Prosedur pembersihan tersebut diantaranya dapat dilakukan dengan pencucian balik (back

wash) ataupun dengan pembersihan

menggunakan bahan kimia yang dapat menurunkan tegangan permukaan membran, yang akan melemahkan ikatan antara partikel penyebab fouling dan permukaan membran (Handoko et al. 2003).

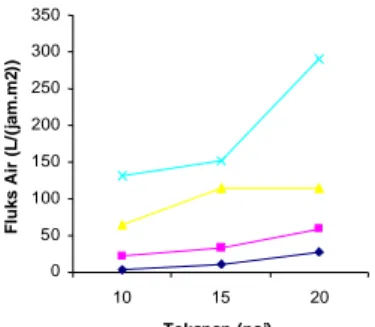

Nilai fluks air terhadap membran komposit contoh ditentukan dengan beberapa ragam tekanan, yaitu 10, 15, dan 20 psi, yang dilakukan dengan melewatkan akuades melalui alat saring dengan prinsip cross flow

filtration, yaitu dengan mengalirkan umpan

sejajar dengan posisi membran ke dalam sistem penyaringan. Penggunaan prinsip ini diharapkan mampu mengurangi gejala fouling pada membran. Berdasarkan hasil

6

penyaringan tersebut, terlihat adanya fenomena yang sama, yaitu nilai fluks semakin berkurang dengan semakin bertambahnya waktu. Fenomena ini ditunjukkan pada Lampiran 4.

Hasil pengukuran pada Lampiran 5 menunjukkan telah terjadinya fouling pada membran yang diduga disebabkan oleh akuades yang digunakan sebagai umpan mengandung partikel-partikel yang berukuran lebih besar atau sama dengan ukuran pori-pori membran. Partikel-partikel tersebut dapat berasal dari tempat penyimpanan akuades ataupun alat yang digunakan untuk proses penyaringan. Akibatnya partikel tersebut menumpuk pada permukaan atau menutupi pori-pori membran, sehingga menghambat aliran permeat yang dilewatkan pada membran. Mulder (1996) menyebutkan bahwa nilai fluks membran akan menjadi konstan setelah tercapai keadaan tunak, apabila gaya dorong yang dikenakan terhadap membran konstan. Contohnya ditunjukkan pada Gambar 5 (tanda lingkaran).

Gambar 5 Nilai fluks air membran dengan Komposisi CA:PS:PEG = 90:10:5 (MKS 4) pada tekanan 20 psi.

Nilai rerata fluks air membran dengan komposisi CA-PS-PEG 90:10:0 (MKS 1) pada tekanan 10, 15, dan 20 psi secara berurutan adalah 3.7732, 11.3198, dan 27.6134 L/(m2jam). Membran dengan komposisi CA-PS-PEG 90:10:1 (MKS 2) adalah 21.6104, 33.7878, dan 59.1715 L/(m2jam). Membran dengan komposisi CA:PS:PEG = 90:10:3 (MKS 3) adalah 64.4884, 114.1240, 115.4274 L/(m2.jam). Sementara membran dengan komposisi CA-PS-PEG 90:10:5 (MKS 4) adalah 131.8926, 151.4449, dan 291.2271 L/(m2.jam). Nilai fluks air pada setiap interval waktu ditunjukkan pada Lampiran 5. Ghosh (2003) menyebutkan bahwa nilai fluks suatu membran akan semakin meningkat seiring

dengan meningkatnya tekanan yang digunakan. Akan tetapi, peningkatannya tidak terjadi secara linear. Hal ini disebabkan oleh adanya fouling pada membran. Penurunan nilai fluks, seperti yang terjadi pada tekanan 20 psi (Gambar 5), juga dapat disebabkan oleh adanya peristiwa kompaksi membran. Kompaksi membran merupakan perubahan mekanik pada struktur membran polimer dengan adanya tekanan, akibatnya semakin tinggi tekanan yang dikenakan terhadap membran maka kompaksi membran akan berlangsung semakin cepat (Mulder 1996). Ketika terjadi kompaksi, struktur komposit CA-PS menjadi lebih padat dan pori-pori membran menjadi semakin rapat, sehingga menyebabkan penurunan nilai fluks air yang dihasilkan.

Gambar 6 Hubungan antara fluks air dan tekanan pada membran ( : MKS 1, : MKS 2, :

MKS 3, : MKS 4)

Nilai fluks air membran akan semakin tinggi dengan bertambahnya konsentrasi PEG dan tekanan yng digunakan. Hal ini dapat dilihat dari nilai rerata fluks air membran yang semakin meningkat dengan bertambahnya konsentrasi PEG dan tekanan yang digunakan. Semakin bertambah konsentrasi PEG yang digunakan maka semakin banyak pori-pori yang terbentuk dan semakin banyak air yang melewati membran. Semakin bertambahnya tekanan maka laju aliran akan semakin besar sehingga semakin banyak air yang melewati membran. Maka terbukti bahwa PEG dapat digunakan sebagai pembentuk pori-pori membran seperti yang dinyatakan oleh Fadillah (2003).

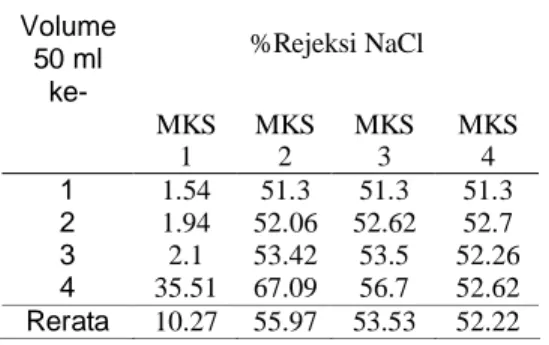

Nilai Rejeksi NaCl dan Pengaruhnya pada Proses Desalinasi

Kinerja suatu membran salah satunya dapat diketahui dengan penentuan nilai rejeksi. Nilai rejeksi merupakan nisbah antara

0 50 100 150 200 250 300 350 10 15 20 Tekanan (psi) Fluks Air (L/ (j am.m2 )) 0 100 200 300 400 500 600 700 10 20 30 40 50 60 70 80 90 Waktu (menit) Fluks Ai r (L/(jam. m 2))

7

bagian yang tertahan dan jumlah umpan yang dilewatkan pada membran (Baker 2004). Prinsip penentuan nilai rejeksi sama dengan fluks air, yaitu melalui penyaringan dengan sistem cross flow. Akan tetapi, larutan umpan yang digunakan adalah larutan NaCl dengan konsentrasi 10000 ppm. USGS (2005) menyebutkan bahwa air dengan konsentrasi tersebut termasuk berkadar garam sedang dan belum dapat digunakan untuk kepentingan konsumsi. Penggunaan NaCl sebagai larutan umpan dimaksudkan untuk mewakili komponen terlarut pada lingkungan air laut atau air payau.

Pengukuran nilai rejeksi dilakukan pada setiap 50 ml permeat yang dihasilkan dari proses penyaringan. Nilai konduktivitasnya diukur menggunakan konduktometer (Lampiran 6). Nilai rejeksi ditentukan pada tekanan 20 psi. Hal ini didasarkan pada optimalisasi nilai fluks air pada berbagai variasi tekanan, dan didapatkan bahwa nilai fluks tertinggi terjadi pada tekanan 20 psi.

Nilai rejeksi larutan NaCl, sebagaimana ditunjukkan pada Tabel 2, cenderung meningkat. Akan tetapi, terdapat beberapa nilai yang fluktuatif. Gejala ini dapat disebabkan oleh adanya fouling pada

membran. Semakin lama penggunaan membran, maka semakin banyak partikel yang tertahan pada membran sehingga dapat menghambat laju aliran permeat. Oleh karena itu, nilai rejeksi yang dihasilkan semakin tinggi dengan semakin lamanya penggunaan membran. Nilai yang fluktuatif dapat terjadi akibat partikel yang menyebabkan fouling tersebut terbawa arus aliran umpan menjadi retentat, sehingga pori-pori membran menjadi tidak terhalang dan mampu melewatkan permeat dari larutan umpan yang bersirkulasi. Gambar aliran larutan umpan yang bersirkulasi ditunjukkan pada Lampiran 7. Tabel 2 Nilai rejeksi NaCl pada tekanan 20 psi

Nilai rerata rejeksi NaCl MKS 1 pada tekanan 20 psi adalah 10.27, MKS 2 55.97, MKS 3 53.53, dan MKS 4 52.22. Nilai rejeksi NaCl yang diperoleh dalam penelitian ini mengalami peningkatan jika dibandingkan dengan nilai rejeksi NaCl membran komposit selulosa asetat–polistirena yang menggunakan PEG-6000 sebagai porogen. Nilai rejeksi NaCl membran komposit selulosa asetat– polistirena yang menggunakan PEG-6000 sebagai porogen ditunjukkan pada Lampiran 6. PEG-200 yang digunakan dalam penelitian ini memiliki memilki bobot molekul yang lebih kecil dibandingkan dengan bobot molekul PEG-6000. Jenis PEG dengan bobot molekul yang lebih kecil dapat digunakan untuk membentuk pori-pori membran dengan ukuran yang lebih kecil. Ukuran pori-pori membran yang semakin kecil akan memperbesar kemungkinan jumlah NaCl yang tertahan pada permukaan membran, sehingga nilai rejeksi yang dihasilkan akan meningkat.

Konsentrasi NaCl yang melewati membran akan semakin menurun dengan penambahan PEG. Penurunan konsentrasi NaCl ini ditunjukkan pada Lampiran 6. Konsentrasi NaCl umpan yang digunakan adalah 10000 ppm. Pada proses desalinasi menggunakan MKS 1 konsentrasi NaCl turun menjadi antara 6449 dan 9846 ppm, MKS 2 konsentrasi NaCl turun menjadi 3291-4870 ppm, MKS 3 konsentrasi NaCl turun menjadi 4330-4870 ppm, dan MKS 4 konsentrasi NaCl turun menjadi 4730-4870 ppm.

NaCl memiliki diameter sebesar 2.79 (Blaber 1996) sehingga tidak mampu melewati pori-pori membran yang dihasilkan dalam penelitian ini. Akibatnya nilai rejeksi membran terhadap larutan NaCl menjadi tinggi. Salah satu upaya untuk memperbesar nilai rejeksi NaCl terhadap membran yang dihasilkan ialah dengan memperkecil ukuran pori-pori membran. Pori-pori membran dengan ukuran yang lebih kecil dapat diperoleh melalui perendaman membran dalam air hangat selama beberapa menit (Rabek 1980). Pengurangan kandungan NaCl dalam larutan permeat juga dapat dilakukan penyaringan secara bertahap. Selain itu, penggabungan beberapa metode dalam prosesnya dapat dihasilkan permeat dengan kandungan NaCl terlarut yang rendah.

Pengaruh Jumlah PEG pada Fluks Air dan Rejeksi NaCl

PEG yang digunakan pada penelitian ini berdiameter 5.60–6.60 (Leszko & Zaborska Volume 50 ml ke-%Rejeksi NaCl MKS 1 MKS 2 MKS 3 MKS 4 1 1.54 51.3 51.3 51.3 2 1.94 52.06 52.62 52.7 3 2.1 53.42 53.5 52.26 4 35.51 67.09 56.7 52.62 Rerata 10.27 55.97 53.53 52.22

8

1982). Sedangkan PEG-6000 berdiameter 32– 45.8 (Krajewska & Olech 1995). Yang et

al. (2001) menyebutkan bahwa pada proses

pembalikan fase, penggunaan porogen yang kecil akan menghasilkan ukuran pori yang kecil pula. Pada Gambar 7, terlihat adanya peningkatan nilai fluks air membran karena adanya PEG. Nilai fluks air membran akan semakin bertambah dengan bertambahnya konsentrasi PEG.

Penambahan PEG berpengaruh pula pada nilai rejeksi NaCl yang dilewatkan pada membran. Nilai rerata rejeksi NaCl semakin berkurang dengan bertambahnya jumlah PEG. Hal ini terjadi akibat bertambahnya jumlah pori-pori seiring dengan bertambahnya jumlah PEG sehingga molekul NaCl dapat lebih mudah atau lebih cepat melewatinya. Hasil nilai rejeksi NaCl akan meningkat dengan adanya penambahan PEG.

Gambar 7 Pengaruh jumlah PEG pada rerata fluks air dan rejeksi NaCl ( : fluks air, : rejeksi NaCl).

Perendaman membran dalam air hangat selama beberapa menit juga dapat dilakukan untuk mengurangi ukuran pori-pori membran (Rabek 1980). Selain itu, jenis PEG dengan bobot molekul yang lebih kecil dapat digunakan untuk membentuk pori-pori membran dengan ukuran yang lebih kecil. Ukuran pori-pori membran yang semakin kecil akan memperbesar kemungkinan jumlah NaCl yang tertahan pada permukaan membran, sehingga nilai rejeksi yang dihasilkan akan meningkat.

Kajian SEM Membran Komposit Berporogen dan Tanpa-Porogen

Membran komposit yang dihasilkan dalam penelitian ini tampak seperti plastik berwarna putih (Gambar 8). Sifat morfologi membran, seperti porositas dan tekstur permukaan, dapat dilihat dengan menggunakan SEM.

Berdasarkan hasil SEM, terlihat bahwa membran komposit CA-PS yang dihasilkan memiliki tekstur yang tidak rata dan ukuran pori-pori yang acak pada permukaannya. Tekstur permukaan membran yang tidak rata dapat terjadi karena CA dan PS hanya bercampur secara fisik dan tidak terbentuk adanya ikatan antarpolimer (Stevens 2001). Meenakshi et al. (2001) dan Rachmawati (2007) menyebutkan bahwa dalam membran komposit antara CA dan PS tidak terjadi interaksi kimia atau dengan kata lain campuran hanya berinteraksi secara fisik. Terlihat pada Gambar 9 bahwa dengan penambahan PEG membran yang terbentuk memiliki tekstur permukaan yang lebih halus. Permukaan membran dengan ketebalan yang berbeda dapat disebabkan oleh proses pembuatan membran yang dilakukan secara manual. Tekanan yang berbeda pada setiap sisi membran saat pencetakan menyebabkan ketebalan permukaannya menjadi tidak sama.

PEG yang ditambahkan berpengaruh terhadap pembentukan pori-pori pada membran. Hal ini ditunjukkan dari ukuran dan jumlah pori-pori yang terbentuk (Gambar 9). Dengan adanya PEG, jumlah pori-pori yang terbentuk menjadi semakin banyak, sedangkan ukurannya menjadi semakin seragam. Hal ini dapat dilihat pada Gambar 5, pori-pori yang terbentuk ditunjukkan dengan tanda lingkaran. Ukuran rerata pori-pori membran MKS 1, MKS 3, dan MKS 4, secara berurutan, adalah 240, 140, dan 120 nm. Dari hasil SEM dapat dilihat bahwa ukuran pori yang terbaik adalah MKS 4 dengan ukuran rerata pori-pori sebesar 120 nm. Membran yang dihasilkan memiliki ukuran pori antara 120-240 nm sehingga termasuk dalam jenis membran nanofiltrasi.

Ukuran pori pada penelitian ini mengalami peningkatan jika dibandingkan dengan ukuran pori membran CA-PS menggunakan PEG-6000 yang memiliki ukuran pori antara 430-510 nm. Akan tetapi, pembentukan pori-pori 0 50 100 150 200 250 300 350 0 1 3 5 Jumlah PEG (ml) Flu ks Air (L/( jam .m2 )) dan Rejek si NaCl ( %) Rejeksi NaCl

Gambar 8 Membran komposit (a) MKS 1; (b) MKS 3; dan (c) MKS 4.

9

membran yang acak dan hanya terdapat pada sebagian permukaannya menegaskan bahwa membran yang dihasilkan bersifat asimetris. Hal ini sesuai dengan pernyataan Mulder (1996) bahwa CA merupakan bahan dasar membran asimetris.

SIMPULAN DAN SARAN

Simpulan

Membran yang dihasilkan memiliki ukuran pori antara 120 dan 240 nm, sehingga termasuk dalam jenis membran nanofiltrasi.

Penambahan PEG pada proses pembuatan membran berpengaruh terhadap tekstur permukaan, dan ukuran pori-porinya. Ukuran pori yang relatif seragam , serta tekstur permukaan menjadi halus dengan adanya PEG. Oleh karena itu, dengan bertambahnya jumlah PEG maka nilai fluks air semakin tinggi tetapi rejeksi NaCl semakin rendah. Membran yang dihasilkan dapat berfungsi dalam proses desalinasi.

Saran

PEG dengan bobot molekul dan konsentrasi yang bervariasi perlu diujikan agar pembentukan pori, baik jumlah maupun ukurannya, dapat dianalisis. Dengan demikian dapat diketahui jenis dan konsentrasi PEG yang optimum dalam pembentukan pori. Selain itu, pengukuran terhadap sifat reologi membran yang dihasilkan perlu dilakukan untuk mengetahui pengaruh penambahan PEG. Analisis menggunakan mikroskop transmisi elektron (TEM) dapat dilakukan untuk mempertegas sifat keasimetrisan membran yang dihasilkan karena analisis menggunakan TEM dapat memperlihatkan struktur yang hampir tiga dimensi.

Penggunaan penyaringan bertahap dan penggabungan beberapa metode, dalam proses desalinasi, dapat dilakukan untuk mendapatkan permeat dengan kadar garam terlarut yang rendah. Selain itu, diperlukan beberapa analisis lainnya terhadap permeat, sehingga permeat yang dihasilkan dapat dikatakan baik untuk keperluan konsumsi.

DAFTAR PUSTAKA

[Anonim]. 2005. Polyethylene glycol.

http://www.chemicalland21.com/AROK

ORHI/industrialchem/organic/Polyethyle ne Glycol.htm [24 Okt 2007]

Baker RW. 2004. Membrane Technology and

Application. New York: J Wiley.

Blaber M. 1996. Basic concepts of chemical Bonding. www.mikeblaber.org/oldwine/ chm1045/notes/Bonding/IonSize/Bond03. htm [27 Ags 2007]

Charmot D et. al., penemu; Symyx

Technologies. 12 Okt 2004. Cellulose copolymers that modify fibers and surfaces. US patent 6 803 410 B2. Gambar 9Mikrograf SEM membran a) MKS 1;

b) MKS 3; dan c) MKS 4 dengan perbesaran 15000 x.

(a)

(b)

10

Cowd MA. 1982. Polymer Chemistry.

London: J Murray.

Duranceau SJ. 2001. Reverse osmosis and nanofiltration technology: Inorganic, softening, and organic control. [komunikasi singkat]. J Contempor Water

Res Education 132:6.

Ekiner OM, penemu; L’Air Liquide Societe Anonyme A Directoire et Consell de Surveillance Pour l’Etude et l’Exploitation des Procedes Georges Claude. 7 May 2002. Polymer blend membrane with improved mechanical properties. US patent 6 383 265 B1. Fadillah F. 2003. Pengaruh penambahan

poli(etilena glikol) (PEG) terhadap karakteristik membran selulosa asetat [skripsi]. Bogor: Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Fengel D, Wegener D. 1984. Wood:

Chemistry, Ultrastructure, Reactions.

Berlin: Walter de Gruyter.

Ghosh R. 2003. Protein Bioseparation Using

Ultrafiltration: Theory, Application, and New Development. London: Imperial

College Pr.

Handoko DK, Adiarto T, Anggono TP. 2003. Upaya penanganan membrane fouling yang terjadi pada proses membran selulosa asetat (SA) pada pengolahan limbah tekstil. Jurnal Penelitian Medika

Eksakta 4:120-128.

Hearle JWS, Sparrow JT, Cross PM. 1972.

The Use of the Scanning Electron Microscope. Oxford: Pergamon Pr.

Hendy B, penemu; Imperial Chemical Industries PLC. 12 Sep 1989. Membrane. US patent 4 866 099.

Kaseno. 1999. Teknologi Membran: Prinsip

Dasar, Pembuatan dan Aplikasinya. Makalah Seminar Pengembangan Teknologi Membran dan Aplikasinya di Indonesia. Jakarta: BPPT.

Koros WJ, Ma YH, Shimidzu T. 1996. Terminology for membranes and membrane processes (IUPAC Recommendations). Pure & Appl Chem 68: 1479-1489. http://www.che.

utexas.edu/nams/IUPAC.html [15 Mei 2007]

Krajewska B, Olech A. 1995. Pore structure of gel chitosan membranes. I. Solute diffusion measurements. Polym Gels

Networks 4: 33-4.

Martin. 2008. Aplikasi membran komposit selulosa asetat-polistirena berporogen dalam pemisahan Fe3+ [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengerahuan Alam, Institut Pertanian Bogor.

Meenakshi P et al. 2001. Mechanical and microstructure studies on the modification of CA film by blending with PS. Bull Mater Sci 25:25-29.

Mulder M. 1996. Basic and Principles of

Membrane Technology. London: Kluwer.

Nisa K. 2005. Karakteristik fluks membran kitosan termodifikasi polivinil alkohol dengan variasi poli(etilena glikol) sebagai porogen [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

Nuryono. 2008. Kajian desalinasi membran komposit selulosa asetat-polistirena dengan poli(etilena glikol) sebagai porogen [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor

Rabek JK. 1980. Experimental Methods in

Polymer Chemistry: Physical Principles and Applications. Chichester: J Wiley.

Rachmawati S. 2007. Kajian mikrostruktur membran komposit selulosa asetat-polistirena berbahan dasar limbah tahu [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

Rahmadetin J. 2007. Pencirian membran komposit selulosa asetat berbahan dasar limbah tahu menggunakan polistirena [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam. Institut Pertanian Bogor.

Ristiyani R. 2006. Pencirian membran selulosa asetat dari kulit nanas dengan penambahan poli(etilena glikol) sebagai

11

porogen [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

Safriani. 2000. Produksi biopolimer selulosa asetat dari nata de soya [tesis]. Bogor: Program Pascasarjana, Institut Pertanian Bogor.

Scott K, Hughes R. 1996. Industrial Membrane Separation Technology.

London: Blackie Academic and Proffesionals.

Sjöström E. 1995. Kimia Kayu: Dasar-Dasar

dan Penggunaan. Yogyakarta: Gadjah

Mada Univ. Pr. Terjemahan dari: Wood

Chemistry: Fundamentals and Application.

Stevens MP. 2001. Kimia Polimer. Sopyan I, Penerjemah. Jakarta: Pradnya Paramita. Terjemahan dari: Polymer Chemistry: An

Introduction.

[UNEP] United Nations Environment Programme. 1997. Source book of alternative technologies for freshwater augmentation in Latin America and the Caribbean. Organization of American States. http://www.oas,org/dsd/publicati ons/Unit/oea59e/begin.htm#Contents [17 Apr 2007]

[USGS] United States Geological Survey. 2005. Saline water. http://ga.water.usgs. gov/edu/saline.html [23 Nov 2007] Wenten. 1996. Teknologi Industrial

Membran. Bandung: Institut Teknologi

Bandung.

Yang L, Hsiao WW, Chen P. 2001. Chitosan-cellulose composites membrane for affinity purification of biopolymers and immunoadsorption. J Membr Sci

197:185-197.

Younos T, Tulou KE. 2005. Overview of desalination techniques. J Contempor

12

13

Lampiran 1 Diagram alir penelitian

Selulosa asetat

Penetapan kadar air dan kadar asetil

Pembuatan membran komposit CA-PS berporogen dan tanpa porogen

Analisis SEM Pengukuran rejeksi garam Pengukuran fluks air

14

Lampiran 2 Penetapan kadar air dan asetil selulosa asetat

Cawan petri kosong dikeringkan pada suhu (105±3) °C selama 1 jam. Setelah didinginkan dalam eksikator, bobotnya ditimbang dengan teliti (W1). Sebanyak 1 g selulosa asetat ditimbang

teliti (W2) di dalam cawan tersebut, lalu dikeringkan kembali pada suhu yang sama selama 2 jam.

Setelah itu ditempatkan dalam eksikator dan bobot (selulosa asetat+cawan) ditetapkan setiap interval 1–3 hari. Setelah tercapai bobot konstan (W3), kadar air dapat dihitung dengan persamaan

berikut: % 100 1 air Kadar 2 1 3 × − − = W W W

Penetapan kadar asetil dilakukan dengan modifikasi prosedur ASTM (1991), dan volume larutan yang dituliskan berikut adalah untuk ±1 g selulosa asetat. Jika digunakan kurang dari 0.5 g, digunakan volume yang sesuai untuk 0.5 g. Selulosa asetat kering sebanyak ±1 gram ditempatkan dalam labu erlenmeyer, kemudian ditambahkan 40 ml etanol 75%, dan labu dipanaskan pada suhu 55 °C selama 30 menit. Labu dikeluarkan dari penangas dan ditambahkan 40 ml NaOH 0.5 N, dan dipanaskan kembali selama 15 menit pada suhu yang sama. Selanjutnya, labu ditutup rapat dengan lembaran aluminium dan dibiarkan selama 72 jam pada suhu kamar.

Setelah 72 jam, sisa NaOH dititrasi dengan HCl 0.5 N standar menggunakan indikator fenolftalein sampai lenyapnya warna merah muda. Sebanyak 1 ml titran dilebihkan dari titik akhir itu, lalu labu ditutup rapat kembali, dan dibiarkan selama 24 jam pada suhu kamar untuk menarik NaOH yang terdifusi ke dalam selulosa teregenerasi. Setelah itu, sisa HCl dititrasi dengan NaOH 0.5 N standar sampai muncul warna merah muda permanen pertama kali. Titrasi dilakukan dengan hati-hati karena titrat tidak tanwarna, tetapi berwarna kuning muda sampai cokelat, bergantung pada warna selulosa asetat setelah penetapan kadar air. Blangko, yaitu perlakuan yang serupa dengan penetapan kadar asetil contoh, tetapi tanpa menggunakan contoh, dibuat bersamaan dengan contoh. Kadar asetil selulosa asetat dapat dihitung dengan persamaan berikut:

[

]

− − + − = W M N B A N C D a b ) 1 ( ) ( ) ( 305 . 4 (%) asetil Kadar Keterangan:A = Volume NaOH untuk titrasi contoh (ml) B = Volume NaOH untuk titrasi blangko (ml) Nb = Normalitas NaOH

C = Volume HCl untuk titrasi contoh (ml) D = Volume HCl untuk titrasi blangko (ml) Na = Normalitas HCl

M = Kadar air selulosa asetat

15

Lampiran 3 Data (a) kadar air; (b) kadar asetil selulosa asetat (a) Data kadar air

Bobot selulosa asetat sebelum pengeringan (W2) = 4.9945 g

Bobot cawan petri kosong (W1) = 38.6950 g

Bobot cawan petri + selulosa asetat kering (W3) = 43.4723 g

% 100 1 air Kadar 2 1 3 × − − = W W W % 100 4.9945 38.6950 -43.4723 1 air Kadar × − = = 4.35% (b) Data kadar asetil

Ulangan W (g) C (ml) A (ml) Kadar asetil (%) Rerata (%) 1 2 0.9921 0.9942 32.60 32.20 0.60 0.75 39.32 40.48 39.90 Keterangan:

Volume HCl untuk titrasi blangko = 48.80 ml Volume NaOH untuk titrasi blangko = 0.15 ml Konsentrasi HCl = 0.5228 N Konsentrasi NaOH = 0.4373 N Contoh perhitungan: Ulangan 1:

[

]

− − + − = W M N B A N C D a b ) 1 ( ) ( ) ( 305 . 4 (%) asetil Kadar 921 0.9565)0.9 -(1 3] 0.15)0.437 -(0.6 28 32.60)0.52 -80 4.305[(48. asetil Kadar + = = 39.32%16

Lampiran 4 Grafik nilai fluks air membran MKS 1, MKS 2, MKS 3 dan MKS 4

MKS 2 0 10 20 30 40 50 60 70 80 10 20 30 40 50 60 70 80 90 Waktu (menit) Fluk s A ir (L/jam. m2) 10 psi 15 psi 20 psi MKS 4 0 100 200 300 400 500 600 700 10 20 30 40 50 60 70 80 90 Waktu (menit) Fl uks A ir (L /jamm2 ) 10 psi 15 psi 20 psi MKS 1 0 10 20 30 40 50 60 10 20 30 40 50 60 70 80 90 Waktu (menit) Flu k s Ai r (L /j am.m2) ) 10 psi 15 psi 20 psi MKS 3 0 50 100 150 200 250 300 350 10 20 30 40 50 60 70 80 90 Waktu (menit) Fl uks Ai r (L /( jam. m2 ) 10 psi 15 psi 20 psi

16

Lampiran 5 Nilai fluks air Membran MKS 1, MKS 2, MKS 3 dan MKS 4 pada beberapa variasi tekanan Waktu Nilai Fluks Air (L/(jam.m2))

(menit) MKS 1 MKS 2 MKS 3 MKS 4

p=10psi p=15psi p=20psi p=10psi p=15psi p=20psi p=10psi p=15psi p=20psi p=10psi p=15psi p=20psi 10 12.3489 54.0262 44.7646 29.3285 46.3082 43.2209 305.6341 159.6089 138.9246 168.2531 259.3259 629.7916 20 6.1744 20.0669 35.503 26.2413 46.3082 74.0931 137.381 106.5088 125.0321 157.4479 172.8839 338.0499 30 3.0872 4.6308 33.9593 26.2413 35.503 66.3751 54.0262 129.663 120.4031 143.5554 143.5554 288.6544 40 3.0872 4.6308 29.3285 21.6105 35.503 66.3751 10.8052 111.1397 117.3141 132.7501 131.2065 239.259 50 1.5436 6.1744 24.6977 20.0668 32.4157 61.7443 7.718 111.1397 114.2269 128.1193 131.2065 229.9974 60 3.0872 6.1744 24.6977 15.436 27.7849 58.657 3.0872 111.1397 108.0524 115.7705 143.5554 229.9974 70 1.5436 3.0872 18.5232 18.5232 27.2849 57.1134 12.3488 100.3344 104.9652 115.7705 143.5554 229.9974 80 1.5436 1.5436 18.5232 18.5232 27.7849 52.4826 21.6105 101.878 104.9652 115.7705 125.0322 217.6485 90 1.5436 1.5436 18.5232 18.5232 24.6977 58.4826 27.7849 95.7036 104.9652 109.5961 112.6833 217.6485 Rerata 3.7732 11.3189 27.6134 21.6104 33.7878 59.1715 64.4884 114.124 115.4724 131.8926 151.4449 291.2271

1

7

18

Lampiran 6 Penentuan nilai rejeksi permeat NaCl. Data konduktivitas standard NaCl

Konsentrasi (ppm) Konduktivitas (µS/cm) 50 82.5 100 154.5 250 390 500 729 1000 1420 2500 3410 5000 6700 10000 12450 Kurva standard NaCl

Data rejeksi NaCl Membran

Konduktivitas

(µS/cm) Konsentrasi (ppm) Indeks Rejeksi (%)

12450 9846 1.54 12400 9806 1.94 12380 9790 2.10 8200 6449 35.51 6225 4870 51.30 6130 4794 52.06 5960 4658 53.42 4750 3291 67.09 6225 4870 51.30 6060 4738 52.62 5950 4650 53.50 5550 4330 56.70 6225 4870 51.30 6050 4730 52.70 5605 4734 52.26 6060 4738 52.62

Keterangan: MKS 1 adalah membran CA:PS:PEG = 90:10:0 MKS 2 adalah membran CA:PS:PEG = 90:10:1 MKS 3 adalah membran CA:PS:PEG = 90:10:3 MKS 4 adalah membran CA:PS:PEG = 90:10:5

0 2000 4000 6000 8000 10000 12000 14000 0 2000 4000 6000 8000 10000 12000 Konsentrasi Garam (ppm) Kond uktivitas (µS /cm) y = 1.2508 x +133.6441 R2 = 0.9993

18

MKS 1 MKS 2 MKS 3 MKS 419

Lampiran 6 Lanjutan

Contoh Perhitungan (Membran MKS 4 pada 50 ml ke-3):

100% 1 Rejeksi % × − = f p C C % Rejeksi= x 100% = 52.26 % Keterangan: Cp = Konsentrasi Permeat Cf = Konsentrasi Umpan (10000 ppm)

Nilai rejeksi permeat NaCl membran komposit selulosa asetat – polistirena menggunakan PEG-6000

Konduktivitas (mS/cm) %Rejeksi Membran Volume Permeat

(50 ml ke-) CSE 1 CSE 2 CSE 3 CSE 1 CSE 2 CSE 3 1 12.55 12.55 12.55 0.00 0.00 0.00 2 12.55 11.90 11.17 0.00 5.18 11.00 3 12.39 12.28 10.84 1.27 2.15 13.63 4 7.27 9.75 12.17 42.07 22.31 3.03 Rerata 11.19 11.62 11.68 10.84 7.41 6.91 Keterangan: CSE 1 adalah membran CA:PS:PEG = 90:10:0

CSE 2 adalah membran CA:PS:PEG = 90:10:5 CSE 3 adalah membran CA:PS:PEG = 90:10:10 Lampiran 7 Gambar aliran sirkulasi modul crossflow

Keterangan: a. Penampung cairan/umpan b. Pompa c. Pengatur tekanan d. Alat pemisahan e. Penampung permeat 4734 10000

1-[

]

19

a

b

c

d

e

Arah cairan umpan Arah permeat Arah retentate