i Tim E

PROTOTYPE PLANT GAS SINTESIS DARI BATUBARA

Oleh: Nurhadi Slamet Suprapto Didi Heryadi Yusnanto Rudi Saputra Ropik

Puslitbang Teknologi Mineral dan Batubara 2009

ii

KATA PENGANTAR

Kegiatan Prototype Plant Gas Sintesis dari Batubara dengan Teknologi Gasifikasi Sistem Fluidized Bed merupakan salah satu kegiatan Kelompok Program Litbang Teknologi Pengolahan dan Pemanfaatan Batubara yang dibiayai DIPA Puslitbang Teknologi Mineral dan Batubara tekMIRA TA 2009.

Tujuan kegiatan penelitian dan pengembangan ini adalah untuk mempersiapkan pembangunan prototype plant gas sintesis skala 50 ton/hari. Kegiatan ini meliputi Kajian pemurnian syngas dari gasifikasi batubara, Kajian awal lingkungan pada pembangunan prototype plant gas sintesis dan Pembuatan cold model proses gasifikasi batubara dengan reaktor sistem fluidized bed.

Semoga hasil kegiatan penelitian dan pengembangan ini bermanfaat dan dapat digunakan sebagai bahan rujukan pengembangan gas sintesis selanjutnya.

Bandung, Desember 2009

Kepala Puslitbang Teknologi Mineral dan Batubara

Dr. Bukin Daulay, M.Sc NIP. 100002751

iii SARI

Kegiatan Pototype Plant Gas Sintesis Dari Batubara dimaksudkan untuk mempercepat pembangunan prototype plant gas sintesis. Kegiatan ini meliputi kajian pemurnian gas sintesis, kajian awal lingkungan pembangunan prototype plant gas sitesis dan pembangunan cold model gas sintesis. Kajian pemurnian gas sintesis (syngas) dari gasifikasi batubara dimaksudkan untuk mengumpulkan data teknologi pemurnian gas yang sudah komersial dan dapat digunakan untuk memurnikan syngas yang akan diproduksi oleh prototype plant. Kajian awal pengaruh pembangunan prototype plant terhadap lingkungan dimaksudkan untuk mengetahui kondisi rona lingkungan awal sebelum pembangunan prototype plant dan kemungkinan pengaruh yang dapat ditimbulkan oleh pembangunan prototype plant terhadap lingkungan. Pembuatan cold model proses gasifikasi batubara dengan reaktor sistem fluidized bed digunakan untuk mengumpulkan data hidrodimanika proses gasifikasi pada reaktor sistem fluidized bed.

Walaupun pada saat pemilihan sistem dan perancangan gasifier telah didesain untuk dapat mereduksi kontaminan, setelah proses gasifikasi tetap diperlukan tambahan unit proses lain untuk membersihkan gas produk dari unsur pengotor utama, yaitu partikel, kandungan alkali, tar, komponen yang mengandung nitrogen, dan sulfur. Terdapat teknologi komersial untuk pemurnian gas dari pengotornya: yaitu: Cyclone filters, Barrier filters, Electrostatic filters, Wet Scrubbers, Wet Scrubber, Wet Electrostatic precipitator, dan Catalytic Cracking. Kualitas udara ambien pada saat ini masih dibawah baku mutu lingkungan yang dipersyaratkan sesuai dengan Peraturan Pemerintah Republik Indonesia Nomor 41 Tahun 1999. Tingkat kebisingan belum mencapai batas yang diperkenankan mengacu kepada Keputusan Menteri Negara Lingkungan Hidup Nomor: KEP-48/MENLH/11/1996. Secara teori kedua kondisi menunjukkan daya dukung lingkungan yang masih memadai untuk menunjang pelaksanaan kegiatan gasifikasi batubara. Sikap dan persepsi masyarakat terhadap pembangunan Pilot Plant Gasifikasi PT KICK cukup baik.

Cold model telah berhasil dibuat dan direkayasa dengan cukup baik selain komponen loop seal. Ujicoba cold model menunjukan loop seal tidak dapat beropersi dengan baik. Disarankan dilakukan modifikasi desain loop seal.

iv DAFTAR ISI Halaman Judul... i KATA PENGANTAR ... ii SARI ... iii DAFTAR ISI ... iv DAFTAR GAMBAR ... vi DAFTAR TABEL ... vi 1. PENDAHULUAN... . 1 1.1 Latar Belakang ... 1

1.1.1 Kaitan dengan Kebijakan Pemerintah/DESDM ……….. 2

1.1.2 Kaitan dengan Sasaran Balitbang/tekMIRA ………. 2

1.1.3 Kaitan dengan Visi, Misi, dan Sasaran Kelompok Program.. 3

1.1.4 Kaitan dengan Upaya Pengembangan Industri Bidang ESDM.. 3

1.2 Ruang Lingkup ... 3

1.3 Maksud dan Tujuan ... 3

1.4 Sasaran ... 3

1.5 Lokasi Kegiatan ... 4

2. TINJAUAN PUSTAKA ... 5

3. PROGRAM KEGIATAN ... 10

3.1 Kajian pemurnian syngas dari gasifikasi batubara ... 10

3.2 Kajian awal lingkungan pada pembangunan prototype plant gas sintesis ... 10

3.3 Pembuatan cold model proses gasifikasi batubara sistem fluidized bed ……... 10

4. METODOLOGI ... 11

4.1 Kajian pemurnian syngas dari gasifikasi batubara ... 11

4.1.1 Metode pengumpulan data... 11

4.1.2 Metode Analisis Data ………... 11 4.2 Kajian awal lingkungan pada pembangunan prototype plant

v

gas sintesis... 11

4.1.1 Metode pengumpulan data... 11

4.1.2 Metode Analisis Data ………... 11

4.3 Pembuatan cold model proses gasifikasi batubara sistem fluidized bed ………... 12

4.3.1 Peralatan ………... 12

4.3.2 Bahan ………... 12

4.3.3 Prosedur percobaan ………... 13

5. HASIL DAN PEMBAHASAN ……… 16

5.1. Kajian pemurnian syngas dari gasifikasi batubara ... 16

5.1.1 Material Pengotor pada gas sintesis ………. 16

5.1.2 Teknologi Pembersihan Gas ……… 21

5.2. Kajian awal lingkungan pada pembangunan prototype plant gas sintesis ... 28

5.2.1 Komponen Fisik dan Kimia ………. 29

5.2.2 Komponen Lingkungan Sosial, Ekonomi dan Budaya ……… 33

5.2.3 Sikap dan Persepsi Masyarakat Terhadap Pembangunan Pilot Plant Gasifikasi ……….. 33

5.3. Pembuatan cold model proses gasifikasi batubara sistem fluidized bed ……... 35

5.3.1 Desain Peralatan ……….

36

5.3.2 Ujicoba Cold Model ………. 40

6. KESIMPULAN DAN SARAN ……….. 42

6.1Kesimpulan ... 42

6.2Saran ... 43

DAFTAR PUSTAKA ... 44 Lampiran

vi

DAFTAR GAMBAR

Gambar Halaman

1.1. Road map pengembangan gas sintesis ………. 2

2.1. Pemanfaatan Gas Sintesis dan Derivatnya dari Gasifikasi Batubara ………….. 6

2.2. Skema Proses Gasifier TIGAR ………. 13

2.3. Proses pembuatan gas sintesis dengan teknologi TIGAR……….. 9

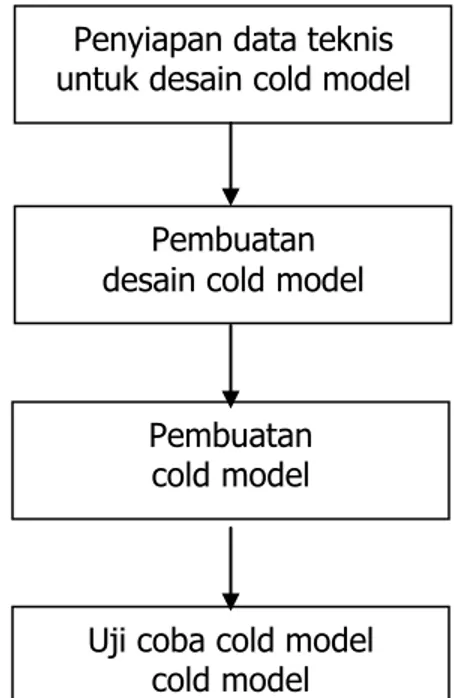

4.1. Diagram pembuatan cold model ……… 14

4.2. Langkah Proses Percobaan Cold Model ………..……….. 15

5.1. Penampang riser ……… 37

5.2. Skema siklon ………. 38

vii

DAFTAR TABEL

Tabel Halaman

1.1. Kegiatan pengembangan gas sintesis oleh Puslitbang tekMIRA ……….. 1

2.1. Perbandingan Perbandingan Beberapa Sistem Gasifier Batubara ... 8

4.1.

Analisis contoh batubara ………

……….… 175.1. Hasil analisis kualitas udara ambien dan kebisingan ………. 29

5.2. Hasil analisis laboratorium kualitas air sungai ………. 30

5.3. Hasil analisis laboratorium air limbah ……….. 32

5.4. Persentase menurut bermanfaat dan tidak bermanfaat ………... 34

5.5. Persentase menurut tidak keberatan dan keberatan ……….. 34

5.6. Persentase menurut mengganggu kenyamanan ………. 34

5.7. Persentase membuka pondokan untuk pekerja pilot plant gasifikasi ………….. 34

5.8. Kualitas sikap dan persepsi masyarakat ………. 35

1 I. PENDAHULUAN

1.1. Latar Belakang

Sumber daya batubara Indonesia berjumlah 104,7 miliar ton (Setiawan, 2008) merupakan aset ekonomi dan sumber energi yang sampai saat ini belum dapat dimanfaatkan secara optimal. Pemanfaatan batubara peringkat rendah dengan teknologi gasifikasi adalah salah satu upaya untuk meningkatkan pemanfaatan batubara sehingga dihasilkan produk yang mudah dikonversi menjadi sumber energi dan berbagai macam bahan baku industri kimia.

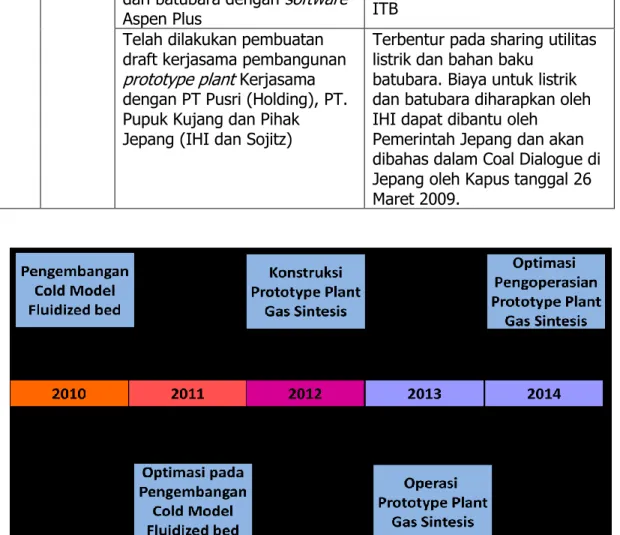

Gasifikasi batubara teknologi TIGAR dengan sistem fluidized bed yang dikembangkan oleh Ishikawajima-Harima Heavy Industries Co., Ltd. (IHI) Jepang cocok diterapkan untuk batubara peringkat rendah. Studi kelayakan integrasi pembuatan gas sintesis (syngas) dengan gasifikasi batubara sistem fluidized bed tersebut ke pabrik pupuk yang merupakan kerjasama antara Badan Litbang Energi dan Sumber Daya Mineral, IHI, PT. Pusri (Holding) dan Sojitz Co, Jepang telah dikerjakan. Mengingat hasil studi tersebut layak secara teknis dan ekonomis, maka perlu ditindaklanjuti dengan pembangunan prototype plant gasifikasi batubara kapasitas 50 ton batubara/hari yang diintegrasikan dengan pabrik pupuk PT Pupuk Kujang, Cikampek. Pengembangan gas sintesis dari batubara sudah dilakukan oleh Puslitbang tekMIRA sejak tahun 2006 seperti dapat dilihat pada Tabel 1.1. Untuk melanjutkan pengembangan gas sintesis di Indonesia, Puslitbang tekMIRA telah menyusun road map yang dapat dilihat pada Gambar 1.1.

Tabel 1.1. Kegiatan pengembangan gas sintesis oleh Puslitbang tekMIRA No. Tahun Hasil Kegiatan Keterangan

1 2006 Dua jenis pereaksi (oksigen, steam) untuk pembuatan gas sintesis berhasil dilakukan pada skala Laboratorium

2 2007 Batu gamping sebagai campuran bed material

meningkat kinerja pembuatan gas sintesis pada skala

Laboratorium

Studi Kelayakan (FS) integrasi Gasifikasi Batubara pada Industri Pupuk layak secara teknik dan ekonomi

Kerjasama dengan PT Pusri (Holding), PT. Pupuk Kujang dan Pihak Jepang (IHI dan Sojitz)

3 2008 Pasir sungai berhasil digunakan sebagai bed material

2 pembuatan gas sintesis pada skala Laboratorium

Telah berhasil dibuat simulasi proses pembuatan gas sintesis dari batubara dengan software Aspen Plus

Dengan Bantuan Tenaga Ahli dan Software Komputer dari ITB

Telah dilakukan pembuatan draft kerjasama pembangunan prototype plant Kerjasama dengan PT Pusri (Holding), PT. Pupuk Kujang dan Pihak Jepang (IHI dan Sojitz)

Terbentur pada sharing utilitas listrik dan bahan baku

batubara. Biaya untuk listrik dan batubara diharapkan oleh IHI dapat dibantu oleh

Pemerintah Jepang dan akan dibahas dalam Coal Dialogue di Jepang oleh Kapus tanggal 26 Maret 2009.

Gambar 1.1. Road map pengembangan gas sintesis

1.1.1 Kaitan dengan Kebijakan Pemerintah/DESDM

Mendukung kebijakan pemerintah dalam upaya penghematan minyak dan gas bumi serta menganekaragamkan sumber energi dan meningkatkan pemanfaatan batubara di dalam negeri melalui penerapan teknologi batubara bersih (clean coal technology).

1.1.2 Kaitan dengan Sasaran Balitbang/tekMIRA

Mendukung terwujudnya program litbang unggulan berupa program litbangtek energi fosil dan peningkatan penggunaan batubara di dalam negeri.

3

1.1.3 Kaitan dengan Visi, Misi, dan Sasaran Kelompok Program

Melaksanakan penelitian dan pengembangan teknologi pemanfaatan batubara dalam rangka peningkatkan dan penganekaragaman pemanfaatan batubara. Batubara dikonversikan menjadi gas sintesis yang dapat digunakan sebagai bahan bakar maupun bahan baku industri kimia.

1.1.4 Kaitan dengan Upaya Pengembangan Industri Bidang ESDM

Dengan berkembangnya proses pembuatan gas sintesis dari batubara maka industri batubara dan industri yang menggunakan gas sebagai bahan bakar maupun bahan baku akan berkembang.

1.

1.2 Ruang Lingkup

Kegiatan ini mempunyai ruang lingkup sebagai berikut : Kajian pemurnian syngas dari gasifikasi batubara

Kajian awal lingkungan pada pembangunan prototype plant gas sintesis.

Pembuatan cold model proses gasifikasi batubara dengan reaktor sistem fluidized bed. Ujicoba penggunaan cold model

1.3 Maksud dan Tujuan

Maksud dari kegiatan ini adalah untuk merintis pembangunan prototype plant gas sintesis yang merupakan kerjasama dengan pihak PT Pusri (Holding) dan Pihak Jepang. Prototype plant ini akan difungsikan untuk menguji kelayakan (feasibility) dari proses pembuatan gas sintesis dengan teknologi gasifikasi batubara sistem fluidized bed terhadap berbagai batubara Indonesia.

1.4 Sasaran

Dikumpulkannya data teknologi pemurnian syngas dari gasifikasi batubara yang sudah kemersial di dunia.

Dikumpulkan data lingkungan sekitar pembangunan prototype plant gas sintesis.

Diperolehnya peralatan cold model untuk percobaan fluidisasi sebagai pendukung pembangunan prototype plant

4 1.5 Lokasi Kegiatan

Kajian awal lingkungan untuk pembangunan Prototype plant gas sintesis dari gasifikasi teknologi TIGAR dikerjakan di kawasan Industri PT. Pupuk Kujang, Cikampek, Jawa Barat. Sedangkan penelitian pembuatan cold model dan kajian pemurnian gas dilakukan di Laboratorium Kelompok Program Litbang Pengolahan dan Pemanfaatan Batubara, Bandung dan Departemen Teknik Kimia, Institut Teknologi Bandung (ITB), Bandung.

5 II TINJAUAN PUSTAKA

Penggunaan batubara sebagai bahan baku pembuatan gas pernah dilakukan di Indonesia sampai dengan tahun 1970-an melalui proses karbonisasi (di pabrik-pabrik gas) batubara jenis coking coal yang didatangkan dari luar negeri. Produk gas yang dihasilkan, disebut gas kota yang dialirkan melalui pipa langsung ke konsumen. Karena ketergantungan terhadap batubara mengkokas atau coking coal dari luar negeri dan adanya gas alam, maka pembuatan gas dengan proses karbonisasi batubara tersebut dihentikan dan sebagai gantinya langsung digunakan gas alam (Suprapto, 1995).

Teknologi gasifikasi batubara saat ini telah berkembang pesat sehingga dapat digunakan untuk batubara tidak mengkokas. Pada proses gasifikasi, batubara direaksikan dengan pereaksi berupa udara, campuran udara/uap air, campuran oksigen/uap air atau hidrogen. Kontak antara batubara dengan pereaksi dapat dilakukan dengan sistem fixed bed, fluidized bed, entrained bed, atau molten bath bed (Elliot, M.A, 1981).

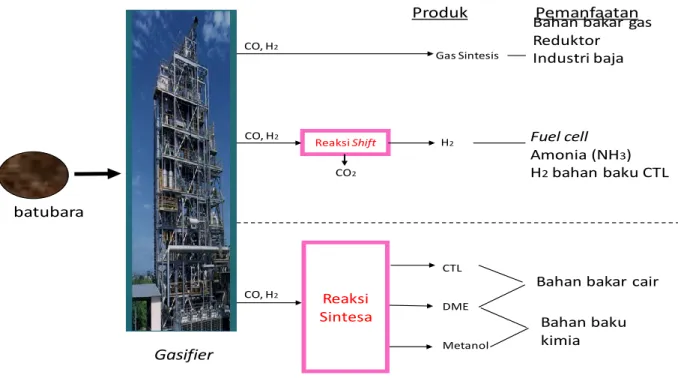

Gasifikasi batubara menggunakan pereaksi udara menghasilkan gas kalori rendah (<200 Btu/scf) yang mengandung CO, H2 dan N2, tetapi dengan kadar nitrogen tinggi. Gas berkalori menengah (200-400 Btu/scf) mempunyai komponen utama CO dan H2. Gas berkalori menengah ini biasanya dihasilkan dari proses gasifikasi yang menggunakan pereaksi campuran oksigen dan uap air dan disebut dengan istilah gas sintesis (syngas). Pemanfaatan gas sintesis dan derivatnya dari gasifikasi batubara dapat dilihat pada Gambar 2.1 (Kubota, 2006).

6

Gas Sintesis

ReaksiShift H2 Fuel cell Amonia (NH3)

H2bahan baku CTL

Bahan bakar gas Reduktor

Industri baja

Bahan bakar cair Bahan baku kimia CTL DME Metanol CO, H2 Produk Pemanfaatan CO2 CO, H2 CO, H2 batubara Gasifier Reaksi Sintesa

Gambar 2.1 Pemanfaatan gas sintesis dan derivatnya dari gasifikasi batubara

Teknologi gasifikasi yang sudah berkembang pesat, adalah yang menggabungkan semua proses reaksi (reaksi endoterm dan eksoterm) dalam sebuah reaktor. Salah satu kelemahan teknologi ini adalah pemakaian gas oksigen sebagai pereaksi, sehingga harus diintegrasikan dengan pabrik oksigen (air separation unit, ASU) yang membutuhkan investasi cukup besar dan menyebabkan kapasitas komersial minimum pabrik gasifikasi menjadi besar.

Proses gasifikasi batubara melalui tahapan pengeringan, pirolisis, reaksi reduksi dan reaksi oksidasi seperti terlihat pada Gambar 2.2. Pada tahap pengeringan, air bebas maupun air bawaan akan menguap meninggalkan partikel batubara sehingga terbentuk batubara bebas air. Uap air yang terbentuk berfungsi sebagai bahan baku pada reaksi reduksi. Suhu pada tahap pengeringan antara 100 dan 250 OC. Pada tahap pirolisis terjadi penguraian batubara membentuk char atau arang (C), ter, uap air, senyawa hidrokarbon ringan, dan gas. Pirolisis terjadi pada suhu antara 250 dan 500 OC. Laju pemanasan yang lambat pada pirolisis menghasilkan produk berupa karbon padat dan gas-gas ringan, sedangkan laju pemanasan

7

yang cepat pada pirolisis akan menghasilkan senyawa-senyawa dengan berat molekul ringan dan gas-gas ringan lainnya.

Pada tahap reduksi terjadi reaksi lanjutan arang dan ter dengan uap air dan karbon dioksida membentuk produk gas antara lain gas H2, CO, CO2 dan gas hidrokarbon rantai ringan. Tahap reduksi terjadi pada suhu 800 – 1600 OC. Pada tahap oksidasi terjadi reaksi eksoterm sebagai sumber energi untuk semua tahapan reaksi lainnya (pengeringan, pirolisis, reaksi reduksi) yang merupakan reaksi endoterm. Reaksi oksidasi terjadi pada sebagian batubara, yakni karbon padat maupun produk pirolisis lainnya berreaksi dengan gas oksigen dengan membebaskan panas reaksi. Tahap oksidasi dapat terjadi pada suhu 800 – 1.600 OC.

PENGERINGAN

Batubara BasahBatubara Kering + uap air

100 –250 OC PIROLISIS Batubara C + Ter + CH4+ H2O + dll 250 –500OC REDUKSI C + ter + CO2CO + H2 C + ter + H2O CO + H2 800 –1.600 OC OKSIDASI C + ter + O2CO2+ H2O + panas 800 –1.600 OC Batubara basah Batubara kering

Arang (C) dan ter

Uap A ir Panas Pan as O2, co2 , u ap ai r

Gas Hasil: CO, H2, dll

Gambar 2.2. Skema tahapan gasifikasi batubara

Berdasarkan pemisahan reaksi endoterm dan eksoterm, teknologi gasifikasi dibedakan menjadi dua, yaitu teknologi yang menggabungkan semua proses reaksi (reaksi endoterm dan eksoterm) dalam sebuah reaktor dan teknologi gasifikasi batubara yang memisahkan proses

8

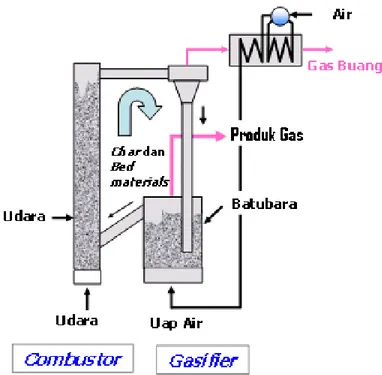

reaksi endoterm dan eksoterm. Reaktor tempat terjadi reaksi endoterm biasanya disebut gasifier, sedangkan reaktor tempat terjadi reaksi eksoterm biasanya disebut combustor.

Teknologi gasifikasi batubara yang memisahkan proses reaksi endoterm dan eksoterm menjadi pengembangan teknologi gasifikasi batubara saat ini. Dengan memisahkan reaksi eksoterm dari reaksi endoterm, maka pereaksi dapat berupa udara yang melimpah dan murah. Dengan demikian tidak diperlukan pabrik oksigen yang akan menurunkan biaya investasi dan kapasitas komersial minimum pabrik gasifikasi menjadi lebih kecil.

Gasifikasi batubara teknologi TIGAR merupakan salah satu contoh teknologi gasifikasi batubara yang memisahkan tahapan proses eksoterm dan endoterm. Teknologi TIGAR cocok diterapkan untuk batubara peringkat rendah. Perbandingan kondisi operasi dan unjuk kerja dari beberapa sistem gasifier batubara dapat dilihat pada Tabel 2.1 (Kubota, 2006). Skema proses pembuatan gas sintesis dengan teknologi TIGAR dapat dilihat pada Gambar 2.3.

Tabel 2.1. Perbandingan beberapa teknologi gasifikasi batubara Teknologi

Variabel TIGAR Texaco Shell Lurgi

Tipe Gasifier Fluidized bed Entrained bed Entrained bed Moving bed Tekanan Operasi 0,1 – 0,5 MPa > 3 MPa > 3 MPa 1 - 3 MPa

Suhu Operasi Rendah Tinggi Tinggi Rendah

Reaktan Uap air Oksgen Oksigen Oksigen

Input Batubara Partikel lolos 1 cm Slurry Serbuk Bongkah Residu Abu kering Terak Terak Abu kering Efisiensi

(untuk batubara

peringkat rendah) Tinggi

Sangat

9

10 III. PROGRAM KEGIATAN

Kegiatan perintisan pembangunan prototype plant pembuatan gas sintesis skala 50 ton/hari dilakukan puslitbang tekMIRA bekerja sama dengan PT Pupuk Sriwijaya (Holding), PT Pupuk Kujang dan Pihak Jepang, yaitu Ishikawajima-Harima Heavy Industries (IHI, Co) dan Sojitz, Co sejak tahun 2006.

3.1 Kajian literatur pemurnian syngas dari gasifikasi batubara

Pada tahun 2009 akan dilakukan kajian pemurnian gas sintesis (syngas) dari gasifikasi batubara. kajian pemurnian gas sintesis (syngas) dari gasifikasi batubara dimaksudkan untuk mengumpulkan data teknologi pemurnian gas yang sudah komersial dan dapat digunakan untuk memurnikan syngas yang akan diproduksi oleh prototype plant.

3.2 Kajian awal lingkungan pada pembangunan prototype plant gas sintesis

Kajian awal pengaruh pembangunan prototype plant terhadap lingkungan dimaksudkan untuk mengetahui kondisi rona lingkungan awal sebelum pembangunan prototype plant dan kemungkinan pengaruh yang dapat ditimbulkan oleh pembangunan prototype plant terhadap lingkungan.

3.3 Pembuatan cold model proses gasifikasi batubara sistem fluidized bed

Untuk mendukung proses transfer teknologi pada kerjasama pembangunan prototype plant ini, maka puslitbang tekMIRA melakukan pembuatan cold model system fluidized bed. Pembuatan cold model proses gasifikasi batubara dengan reaktor sistem fluidized bed digunakan untuk mengumpulkan data hidrodimanika proses gasifikasi pada reaktor sistem fluidized bed.

11 IV. METODOLOGI

4.1 Kajian pemurnian syngas dari gasifikasi batubara

Untuk melakukan kajian pemurnian syngas diperlukan langkah-langkah sebagai berikut: 4.1.1. Metode pengumpulan data

Metode pengumpulan data dilakukan terhadap literatur yang berhubungan dengan proses gasifikasi, pemanfaatan gasifikasi dan zat pengotor dalam produk gas.

4.1.2. Metode Analisis Data

Data-data yang sudah terkumpul kemudian dikelompokan topic-topik yang sesuai, meliputi proses gasifikasi, pemanfaatan produk gas, pengotor produk gas dan teknologi pemurnian produk gas dari pengotor. Kemudian dilakukan penyusunan laporan

4.2 Kajian awal lingkungan pada pembangunan prototype plant gas sintesis Untuk melakukan kajian awal lingkungan diperlukan langkah-langkah sebagai berikut: 4.2.1 Metode Pengumpulan Data

Metode pengumpulan data disesuaikan dengan komponen lingkungan yang ditelaah dan dengan metode pengumpulan yang disyaratkan. Pengumpulan data tersebut menghasilkan data primer dan data sekunder yang valid.

4.2.2. Metode Analisis Data

Setelah pengumpulan data dari setiap komponen lingkungan dilakukan selanjutnya data tersebut dianalisis. Analisis data ini harus dapat memberikan hasil yang valid. Metode analisis data dilakukan dengan menggunakan metode analisis kualitatif dan kuantitatif.

Metode analisis kualitatif dilakukan jika analisis kuantitatif tidak dapat dilakukan. Metoda analisis kualitatif digunakan dalam membahas aspek sosial ekonomi dan kesehatan masyarakat yang selanjutnya disimpulkan menurut pendapat para ahli atau dengan analogi dan persepsi serta trend yang sedang dan diperkirakan akan berkembang.

12

Metode analisis kuantitatif dipakai untuk besaran-besaran yang dapat dikuantitatifkan. Data yang dapat dikuantitatifkan ini diolah melalui formula matematika atau tabulasi. Metoda ini digunakan dalam membahas aspek kualitas air, udara, dan kebisingan.

4.3. Pembuatan cold model proses gasifikasi batubara sistem fluidized bed

Untuk mencapai tujuan pembuatan simulasi proses gas sintesis, maka dilakukan langkah-langkah pekerjaan seperti bagan berikut:

4.3.1. Peralatan

Peralatan yang digunakan untuk kegiatan ini terdiri atas:

- 1 unit peralatan komputer untuk pembuatan desain cold model. - 1 unit cold model.

4.3.2. Bahan

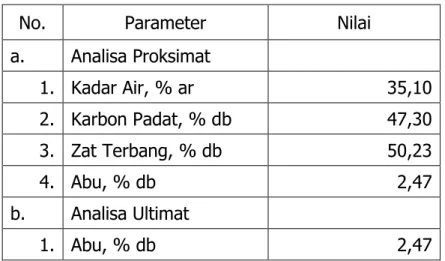

Bahan yang digunakan untuk kegiatan ini terdiri atas:

a. 1 berkas data teknis proses fluidized bed untuk pembuatan desain cold model.

-

Batubara yang akan digunakan untuk pembuatan gas sintesis

direncanakan berasal dari batubara peringkat rendah yang saat ini belum

dimanfaatkan secara optimal. Sebagai dasar perhitungan pada

membuatan cold model digunakan batubara eco-coal dari Kalimantan

Selatan. Analisis contoh batubara eco-coal dapat dilihat pada Tabel 4.1.

Tabel 4.1. Analisis contoh batubara

No.

Parameter

Nilai

a.

Analisa Proksimat

1. Kadar Air, % ar

35,10

2. Karbon Padat, % db

47,30

3. Zat Terbang, % db

50,23

4. Abu, % db

2,47

b.

Analisa Ultimat

1. Abu, % db

2,47

13

2. Karbon, % db

67,51

3. Hidrogen, % db

4,70

4. Nitrogen, % db

1,30

6. Klor, % db

0,01

7. Sulfur, % db

0,01

8. Oksigen, % db

24,00

c.

Nilai Kalor, % ar

4.266

ar: as received; db: dry basis

-

Sebagai media fluidisasi pada percobaan

cold model akan digunakan

udara pada suhu kamar. Udara pada suhu kamar juga digunakan sebagai

dasar perhitungan pada pembuatan cold model.

b. 1 paket bahan yang digunakan untuk pembuatan cold model yang terdiri dari distributor, riser, siklon, loopseal dan komponen elektronik untuk sistem kelistrikan cold model.

4.3.3. Prosedur Percobaan

Langkah penelitian pembuatan cold model fluidized bed adalah: a. Penyiapan data teknis untuk desain cold model.

b. Pembuatan desain cold model. c. Pembuatan cold model.

d. Uji coba cold model.

14

Gambar 4.1. Diagram pembuatan cold model

Ujicoba Cold Model

Langkah proses pada percobaan cold model reaktor circulating fluidized bed

hampir sama pada pembuatan gas sintesis sesungguhnya. Perbedaannya

terletak pada suhu operasi, pada percobaan cold model menggunakan suhu

kamar.

Langkah proses pada percobaan cold model dapat dilihat pada Gambar 4.2.

Pada tahap persiapan, bed material dimasukan ke dalam reactor (RT) dan

Loop Seal (LS), kemudian semua peralatan dirangkai seperti Gambar 1. Tutup

valve di atas loop seal. Kemudian tekan tombol Blower 1, blower 3 dan

blower 4 dengan rpm minimal. Naikan rpm blower 1, blower 3 dan blower 4

secara bersamaan sampai terjadi fluidisasi minimum, catat tekanan

masing-masing blower. Naikan lagi rpm blower 1 blower 3 dan blower 4 secara

bersamaan sampai terjadi bubling fluidisasi, catat tekanan masing-masing

blower. Naikan lagi rpm blower 1 dan blower 3 secara bersamaan sampai

terjadi fluidisasi tersirkulasi (circulating fluidized bed), catat tekanan

masing-masing blower. Ukur laju sirkulasi bed material pada loop seal. Buka valve

Penyiapan data teknis untuk desain cold model

Pembuatan desain cold model

Pembuatan cold model

Uji coba cold model cold model

15

diatas loop seal dan tekan tombol blower 2, sehingga bed material tersirkulasi

kembali ke reaktor.

16 V. HASIL DAN PEMBAHASAN

5.1 Kajian literatur pemurnian syngas dari gasifikasi batubara 5.1.1. Material Pengotor pada SynGas

Walaupun pada saat pemilihan sistem dan perancangan gasifier telah didesain untuk dapat mereduksi kontaminan, setelah proses gasifikasi tetap diperlukan tambahan unit proses lain untuk membersihkan gas produk. Beberapa komponen yang umumnya ditambahkan adalah cyclone, scrubber atau filter, yang masing-masing dapat menghilangkan satu atau beberapa kontaminan. Sistem gasifikasi yang memproduksi syngas harus dilengkapi dengan alat yang dapat membersihkan 5 unsur pengotor utama, yaitu partikel, kandungan alkali, tar, komponen yang mengandung nitrogen, dan sulfur.

Selain itu, kandungan hidrokarbon ringan seperti metan atau etan pada syngas harus kecil. Kedua hidrokarbon ini sebetulnya bermanfaat sebagai gas bakar karena dapat menambah nilai kalor gas. Tetapi metan dan etan tidak diinginkan di dalam syngas karena tidak mudah bereaksi sehingga mengurangi efisiensi konversi produk gas yang diinginkan secara keseluruhan. Hidrokarbon ringan ini juga dapat merusak sistem katalis yang digunakan, sehingga perbandingan komponen molekul pada syngas menjadi berubah.

Kandungan Partikel

Partikel-partikel merupakan material fase padat yang terdapat aliran syngas hasil proses gasifikasi. Partikel padat terutama berbentuk abu yang berasal dari mineral matter yang terkandung pada umpan, yang tidak ikut berubah pada saat proses pengarangan, atau material yang berasal dari bed gasifier.

Selama proses gasifikasi, sebagian besar gasifier skala besar menggunakan gelembung atau sirkulasi fluida untuk memastikan homogenisasi kondisi bed. Suasana turbulen pada gasifier ini menghasilkan partikel-partikel yang terikut bersama gas produk. Sehingga untuk langkah selanjutnya diperlukan proses pembersihan partikel. Gasifikasi dengan sistem turbulent-flow fluidized bed umumnya dilengkapi dengan cyclone untuk memisahkan partikel padatan yang masih terkandung pada gas produk. Cyclone berfungsi sebagai unit pemisah partikel

17

pertama yang memisahkan partikel kasar yang terkandung pada gas, sedangkan abu layang yang sangat halus masih terikut pada aliran gas. Abu layang halus ini tetap harus dibersihkan dari gas produk karena dapat menimbulkan masalah pada unit proses selanjutnya, atau emisi gas buang yang masih belum bersih. Sumber utama partikel abu layang adalah kandungan mineral pada umpan gasifier. Pada waktu umpan tergasifikasi, material anorganik yang terkandung pada umpan tertahan pada bed atau terbawa bersama gas produk meninggalkan reaktor. Konsentrasi abu pada gas tergantung pada desain reaktor dan kandungan mineral pada umpan.

Pada sistem gasifikasi yang menggunakan moving bed, partikel anorganik mengandung material halus yang berasal dari material bed (misalnya: pasir) yang hancur. Sumber partikel yang lain berasal dari arang yang terbentuk karena umpan tidak tergasifikasi sempurna. Arang yang terbawa oleh gas produk juga menunjukkan bahwa efisiensi proses gasifikasi rendah. Gasifikasi skala besar dapat mengubah unsur karbon menjadi gas dengan efisiensi 98 – 99%, berarti bahwa 1 – 2% unsur karbon pada umpan masih berbentuk padatan. Jika material padat ini dikumpulkan dan dikembalikan ke gasifier dapat menambah efisiensi secara keseluruhan.

Partikel yang terkandung pada gas produk sangat tidak diinginkan. Unsur mineral pada gas dapat merusak peralatan downstream, sehingga keberadaannya pada gas harus dihilangkan. Pada sistem gasifikasi skala besar diperlukan peralatan yang dapat mengontrol kandungan partikel pada gas produk.

Kandungan Alkali

Kandungan alkali yang signifikan pada umpan akan menyebabkan proses pembersihan gas produk menjadi bertambah panjang. Sodium dan garam-garam potasium yang terkandung pada abu akan menguap pada temperatur 700oC. Tidak seperti partikel padatan yang dapat dipisahkan secara fisik (misalnya dengan menggunakan barrier filter), kandungan alkali yang menguap akan menyatu bersama gas pada temperatur tinggi. Sehingga, unsur alkali ini tidak dapat dipisahkan dari gas panas dengan proses filtrasi yang sederhana. Kondensasi uap

18

alkali umumnya dimulai pada temperatur 650oC yang kemudian mengendap dan menempel pada permukaan alat pendingin, peralatan heat exchanger, sudu-sudu turbin, dan beberapa peralatan lainnya.

Walaupun kandungan uap alkali pada sistem gasifikasi tidak terlalu mengganggu dibandingkan dengan pada sistem pembakaran langsung, namun keberadaannya pada gas produk tetap tidak dikehendaki.

Gasifikasi skala besar dengan menggunakan gasifier turbulent flow umumnya beroperasi pada temperatur sekitar 900oC, yang lebih tinggi daripada temperatur yang diperlukan untuk proses penguapan garam-garam alkali. Sehingga proses penguapan garam-garam alkali dapat tejadi. Proses pendinginan gas akan menghasilkan kondensasi uap menjadi cairan dan padatan halus. Jika masih belum dapat dipisahkan dari gas produk, partikel padat tersebut akan menguap kembali ketika terjadi proses pembakaran pada downstream.

Perlu tidaknya penghilangan material alkali pada gas produk tergantung pada pemanfaatan gas produk. Masalah terbentuknya uap alkali dan endapannya terutama terjadi pada sistem dimana gas produk yang masih panas langsung digunakan tanpa proses pendinginan. Turbin gas memerlukan gas produk yang bersih. Turbin berputar pada kecepatan tinggi. Pengendapan material dapat menyebabkan perputaran turbin menjadi tidak seimbang yang akhirnya menyebabkan terjadi kerusakan.

Kandungan garam-garam alkali yang berlebihan akan menyebabkan korosi pada permukaan logam dan katalis-katalis yang digunakan (misal: pada proses tar cracking dan aplikasi syngas) menjadi tidak aktif.

Kandungan Tar

Tar merupakan by-product dari proses gasifikasi yang memerlukan penanganan khusus dan sangat komplek. Pada tar terkandung lebih dari 200 jenis komponen yang berbahaya. Dari sekian banyak komponen tar tersebut, kurang dari 20 diantaranya berbentuk benzene, naphthalene, toluene, xylene, styrol, dan phenol. Pada temperatur kurang dari 200oC, tar akan terkondensasi menjadi cairan. Jika temperatur kemudian dinaikkan, tar akan berubah menjadi asap. Pada temperatur tinggi, tar dapat terdekomposisi secara permanen menjadi molekul-molekul. Oleh karena itu, kandungan tar pada gas akan terpisah jika temperatur ditinggikan.

19

Beberapa hal yang perlu diperhatikan pada tar dan pengaruhnya terhadap unit proses pemurnian gas adalah:

1. Tar memiliki 5 – 10% energi tar; pada temperatur rendah tar sangat sulit untuk di manfaatkan sebagai gas bakar, sebagian besar tar merupakan limbah pada industri.

2. Tar yang berubah menjadi cairan mudah menggumpal bersama pengotor padat lainnya, sehingga dapat menyumbat pipa gas, katup, dan menempel pada rotor turbin, dan dapat menyebabkan korosi pada instalasi logam lainnya.

3. Tar sangat sulit untuk dibakar habis, dan akan membentuk carbon black berupa pellet. Jika dibiarkan, carbon black ini akan menyebabkan terjadinya kerusakan pada mesin diesel dan turbin gas.

4. Tar dan gas yang terbentuk dari tar sangat berbahaya bagi manusia.

Keberadaan tar pada gas bakar produk gasifier sangat membahayakan. Oleh karena itu sebelum gas dimanfaatkan, tar harus benar-benar dihilangkan. Komposisi tar sangat bervariasi, tergantung pada reaksi proses, temperatur proses, dan desain gasifier yang digunakan. Tar yang terbentuk pada fixed-bed gasifier terutama mengandung phenolic ether, karena perbentuk pada temperatur sedang. Sedangkan tar yang terbentuk pada fluidized-bed gasifier terutama mengandung heterocyclic ether dan polyaromatic hydrocarbon.

Pada gasifikasi skala besar, tar yang dihasilkan oleh turbulent-bed gasifier sekitar 1 – 15 gr/Nm3, pada fixed-bed downdraft gasifier akan terbentuk tar sekitar 0,5 – 1,5g/Nm3. Dengan demikian, desain gasifier merupakan faktor yang harus dipertimbangkan, terutama jika pada gas produk dipersyaratkan sensitif terhadap kandungan tar.

Tar pada gas produk dapat ditoleransi pada sistem dimana gas digunakan sebagai das bakar dengan siklus tertutup. Pada kondisi ini, pendinginan dan kondensasi tar tidak diperlukan, dan energi yang terkandung pada tar dapat ditambahkan sebagai bahan bakar. Pada beberapa kasus, tar yang terkandung pada gas produk dapat menimbulkan masalah. Pada temperatur yang lebih rendah, tar cenderung menjadi kondensat yang menempel dan menyumbat pipa, tabung, dan peralatan lainnya. Pada syngas, keberadaan tar sangat tidak diinginkan karena mengganggu proses dan menurunkan efisiensi gasifier. Tar juga dapat merusak fungsi katalis.

20 Kandungan Nitrogen

Nitrogen yang terkandung pada kontaminan gas produk terutama berbentuk senyawa amonia. Konsentrasi amonia pada gas produk gasifier umumnya relatif rendah. Amonia pada aliran gas produk tidak diinginkan karena cenderung untuk membentuk emisi Nox ketiga gas dibakar.

Nox juga dihasilkan pada beberapa gasifier dengan konsentrasi yang tidak terlalu tinggi, sehingga tidak terlalu menimbulkan masalah. NOx dihasilkan dari reaksi antara nitrogen atau molekul yang mengandung nitrogen dengan oksigen pada temperatur tertentu. Meskipun gas produk dari gasifier mengandung NOx dalam jumlah kecil, emisi gas buang sistem proses gasifikasi tetap harus selalu diperhatikan.

Kandungan Sulfur

Selama proses gasifikasi berlangsung, sulfur yang terkandung pada umpan gasifier akan dikonversi menjadi hidrogen sulfida atau sulfur oksida. Proses ini tergantung pada sistem gasifikasi yang diterapkan. Sebagian biomassa mengandung sulfur dalam jumlah kecil. Kayu mengandung sulfur kurang dari 0,1% berat. Kandungan sulfur pada kelompok batubara kurang dari 1% atau dapat mencapai 10% berat. Kandungan sulfur pada bituminous coal sekitar 1%.

Konsentrasi sulfur yang rendah dalam biomassa telah menawarkan keuntungan potensial untuk beberapa aplikasi. Dalam aplikasi proses pembakaran, misalnya, pembakaran lebih bersih gas dari biomassa encer yang berasal dari batu bara, dan keseluruhan konsentrasi sulfur per unit pembakaran gas berkurang. Dalam sebagian besar aplikasi di mana produk biomassa digunakan sebagai bahan bakar gas, teknologi untuk menghilangkan belerang tidak akan diperlukan.

Kandungan sulfur merupakan masalah potensial pada sistem syngas yang menggunakan katalis, walaupun untuk kadar yang rendah. Produksi metanol dari gas sintesis, misalnya, menggunakan katalis yang dapat diracuni oleh sulfur. Beberapa katalis cracking tar juga sensitif terhadap sulfur. Dengan demikian, pemisahan sulfur secara menyeluruh sangat diperlukan.

21 5.1.2 Teknologi Pembersihan Gas

Kontaminan yang terdapat pada gas produk tidak dikehendaki pada beberapa sistem downstream, sehingga diperlukan proses pembersihan dan pengkondisian gas. Beberapa teknologi dapat digunakan untuk menghilangkan komponen-komponen yang tidak dikehendaki pada gas produk. Dalam hal ini, integrasi antara sistem gasifier dan teknologi pembersih gas perlu dipertimbangkan.

Teknologi yang digunakan untuk pemisahan partikel pada gas diantaranya adalah cyclone filters, barrier filters, electrostatic filters dan wet scrubbers. Penerapan proses pemisahan partikel sangat tergantung pada pemanfaatan gas produk. Sebagai contoh:

jika gas akan digunakan pada mesin bakar, kandungan partikel pada gas harus direduksi sampai di bawah 50 mg/Nm3

jika gas digunakan untuk turbin gas, kandungan partikel harus di bawah 15 mg/Nm3

jika gas untuk syngas, kandungan partikel maksimum 0,02 mg/Nm3 Cyclone Filters

Cyclone biasanya merupakan alat yang pertama dipasang setelah gas keluar dari gasifier, berfungsi untuk memisahkan serbuk partikel dari aliran gas. Untuk memisahkan padatan dari gas, cyclone memanfaatkan gaya sentrifugal. Karena momen inersia, partikel-partikel padat tidak dapat mengikuti aliran gas sehingga jatuh ke dasar cyclone.

Pada gasifier tipe circulating fluidized bed atau entrained flow, cyclone merupakan bagian integral dari gasifier yang digunakan untuk memisahkan material bed dan partikel yang terbawa aliran gas. Jika proses pemisahan memanfaatkan prinsip momen inersia, laju alir gas dapat lebih dipercepat, sehingga dimensi alat dapat lebih diperkecil. Prinsip pemisahan ini banyak diterapkan untuk proses awal pada gas yang masih mengandung partikel debu. Jika laju alir gas berputar kuat, partikel debu akan terdorong oleh gaya sentrifugal yang besarnya ratusan kali dari gaya gravitasi.

22

Metoda ini dapat memisahkan partikel berukuran sekitar 5 - 10µm, tergantung pada dimensi cyclone separator. Beberapa kelebihan cyclone separator adalah:

struktur cyclone separator ini relatif sederhana

Separator ini dapat digunakan untuk gas yang tidak homogen

Alat ini dapat beroperasi pada kondisi yang ekstreem, yaitu pada tekanan dan temperatur yang tinggi

Harga relatif murah, biaya operasi dan pemeliharaan lebih sederhana, sehingga pemakaiannya cukup luas.

Untuk gas yang mengandung partikel berukuran kurang dari 5µm, alat ini tidak dapat diandalkan. Cyclone sangat efektif untuk memisahkan partikel berukuran besar, dan dapat beroperasi pada berbagai tingkatan temperatur, tergantung pada bahan dasar pembentuknya. Cyclone yang dipasang beberapa unit secara seri dapat memisahkan lebih dari 90% partikel padat berdiameter di atas 5µm dengan tekanan jatuh minimal 0,01 atm. Partikel berdiameter antara 1 – 5µm juga masih memungkinkan untuk dipisahkan, tetapi cyclone menjadi tidak efektif karena efisiensinya rendah.

Di dalam cyclone separator, aliran gas dan pergerakan partikel sangat komplek. Desain cyclone separator terutama didasarkan pada kondisi operasional dan unjuk kerja yang diinginkan. Dari kedua hal ini dapat ditentukan struktur, model, dan ukuran cyclone. Pertama, ditentukan struktur model dan ukuran, kemudian dihitung unjuk kerjanya, terutama efisiensi dan tekanan jatuh. Jika dari hasil perhitungan masih belum sesuai dengan yang diinginkan, dimensi harus disesuaikan dan dihitung kembali sampai diperoleh dimensi yang sesuai dengan unjuk kerja yang diinginkan.

Cyclone filter juga dapat memisahkan tar yang terkondensasi dan material alkali dari aliran gas. Proses pemisahan tar yang terbawa bersama aliran gas dalam jumlah signifikan dapat dilakukan secara berurut dengan terlebih dahulu memisahkan partikel pada suhu tinggi di mana tar masih dalam bentuk uap. Aliran gas kemudian didinginkan dan kondensat tar yang terbentuk dapat dipisahkan. Cyclone filter telah digunakan secara meluas pada banyak proses dan secara komersial telah disediakan oleh beberapa vendor.

23 Barrier Filters

Barrier filter merupakan bahan berpori yang memungkinkan gas untuk menembus namun mencegah berlalunya partikel. Filter ini secara efektif menghilangkan partikel berdiameter dalam kisaran 0,5-100µm yang terdapat pada aliran gas. Barrier filter dapat dirancang untuk menghapus hampir semua ukuran partikel, termasuk menjangkau ukuran sub-mikron, tetapi perbedaan tekanan di filter akan meningkat sejalan dengan pengecilan ukuran pori-pori. Akibatnya, ada kendala teknis dan ekonomis pada pemisahan partikel berukuran sekitar 0,5 J.tm, terutama jika volume gas yang harus ditangani berjumlah besar.

Barrier filter secara berkala dibersihkan dengan cara mengalirkan gas pada arah yang berlawanan dari proses filtrasi.Untuk mengurangi beban partikel secara keseluruhan, filter ini biasanya ditempatkan setelah cyclone. Barrier filter efektif untuk menghilangkan partikel kering, tetapi kurang cocok untuk partikel basah atau kontaminan yang mudah lengket seperti tar. Tar yang terbentuk menempel pada permukaan filter dan dapat mengalami reaksi karbonisasi yang menyebabkan penggumpalan dan penyumbatan. Beberapa contoh barrier filter yang digunakan dalam proses gasifikasi adalah Rigid barrier filters, Bag filters, dan Packed-bed filters. 1) Rigid barrier filters, kadang-kadang disebut sebagai filter gas panas, memungkinkan terbentuknya gas bersih tanpa banyak kehilangan panas. Dalam gasifikasi skala besar, sistem ini dapat beroperasi dan memisahkan partikel berukuran kecil pada suhu tinggi, tergantung pada bahan pembentuknya. Pada beberapa kasus, filter jenis ini digunakan untuk membersihkan partikel-partikel kecil yang masih lolos dari cyclone. Pada sistemgasifikasi skala besar, penggunaan metallic barrier filter umumnya dikombinasi dengan unit pendingin gas untuk mencegah terjadinya pelelehan pada filter logam. Selain itu, filter logam juga rentan terhadap korosi. Keramik filter yang cocok untuk operasi temperatur yang lebih tinggi tetapi mudah rapuh dan retak akibat aliran gas panas yang terus-menerus. Filter keramik juga rentan terhadap reaksi dengan uap alkali dalam sistem gasifikasi sehingga mudah terdekomposisi.

24

2) Bag filter terbuat dari woven material yang dapat menangkap partikel kecil pada permukaan filter karena gaya elektrostatiknya. Kemampuan filter untuk menahan partikel semakin bertambah dengan makin tebalnya filter, bahkan untuk partikel yang berukuran sub-mikron. Untuk membersihkan dari partikel-partikel yang menempel, secara berkala filter digetarkan agar partikel-partikel-partikel-partikel jatuh terlepas. Filter yang terbuat dari bahan anyaman ini sesuai untuk dioperasikan pada temperatur rendah sampai sekitar 350oC. Pada proses gasifikasi yang banyak menghasilkan tar, gas produk perlu dibebaskan dari kandungan tar sebelum disaring dengan filter ini, karena tar dapat menyumbat filter yang akan mengganggu proses. Bag filter digunakan pada beberapa gasifier skala menengah dan besar yang dirangkai dengan sistem pembangkit tenaga uap dan turbin gas. Pada rangkaian unit ini, sebelumnya gas diturunkan temperaturnya menjadi di bawah 300oC dan dialirkan menuju bag filter.

3) Packed-bed filter, material filter terbuat dari bola-bola keramik, serbuk gergaji, atau arang aktif yang dikemas berbentuk bed. Partikel-partikel halus yang terbawa oleh gas produk akan tertahan oleh filter ini. Secara berkala, filter dapat dibersihkan dengan mengubah arah aliran gas. Beberapa gasifier skala kecil menggunakan packed-bed filter yang terbuat dari serbuk gergaji atau arang aktif untuk memisahkan partikel dan tar dari gas produk. Pada sistem gasifier yang lebih besar, akumulasi tar dan partikel pada filter akan menimbulkan masalah. Oleh karena itu, packed-bed filter tidak direkomendasikan untuk digunakan pada gasifier skala besar.

Filter Elektrostatik

Filter elektrostatik telah digunakan secara meluas dalam berbagai operasi pembersihan gas. Pada sistem ini, gas produk dialirkan melalui elektroda bertegangan tinggi yang memberi muatan listrik pada partikel-partikel, tetapi tidak berpengaruh terhadap gas secara permanen. Partikel-partikel yang bermuatan listrik statis tertahan dan mengendap pada permukaan pelat collector, sedangkan gas yang bebas dari partikel terus mengalir sebagai gas bersih. Secara berkala, partikel yang mengendap pada pelat scrubber dibersihkan dengan suasana basah (wet scrubber) atau pada kondisi kering (dry scrubber). Dry scrubber menggunakan sistem mekanis untuk membersihkan partikel yang menempel pada pelat collector pada temperatur

25

500oC atau lebih. Pada wet scrubber, partikel dibersihkan dari pelat collector dengan aliran air yang tipis pada temperatur sekitar 65oC.

Filter elektrostatik telah digunakan pada beberapa proses gasifikasi batubara untuk pembangkit listrik. Filter elektrostatik sesuai untuk gasifikasi skala besar karena pertimbangan ekonomi. Sebagai contoh, sistem gasifikasi di Easymond AG Boizenberg (Jerman) yang menghasilkan listrik 3,5 Mwe, dan Harboore gasifier (Denmark) berkapasitas 1,0 Mwe, keduanya menggunakan elektrostatik filter. Pada kedua gasifier plant ini, gas diproduksi dengan menggunakan updraft fixed-bed gasifier. Di Jerman, gas yang keluar dari gasifier didinginkan, kemudian dialirkan menuju cyclone dan catalytic tar cracker. Gas yang terbebas dari tar ini kemudian dialirkan melalui filter elektrostatik (suasana kering). Di Denmark, sistem tidak dilengkapi dengan tar cracker. Gas dingin yang keluar dari cyclone langsung dialirkan ke dalam wet electrostatic precipitator.

Wet Scrubbers

Partikel yang terkumpul berasal dari semprotan air. Dalam perjalanannya, partikel air bertabrakan dengan partikel padat. Partikel tersebut saling menempel membentuk partikel yang lebih berat. Wet scrubber umumnya didesain menggunakan venturi yang berfungsi untuk menciptakan tekanan pada air sehingga partikel-partikel air dapat bersentuhan dengan partikel gas yang mengalir dari bawah. Laju alir gas umumnya 60 – 125 m/detik. Efisiensi penangkapan partikel tergantung pada tekanan air dari venturi. Dengan tekanan air 2,5 – 25 kPa, scrubber dapat memisahkan 99,9% partikel berdiameter di atas 2µm, dan 95 – 99% untuk partikel di atas 1µm.(Baker, et al, 1986).

Partikel padat yang basah oleh partikel air dapat dipisahkan dari aliran gas dengan proses pemisahan kabut. Alat yang digunakan adalah cyclone, packed bed, atau jenis kolektor lainnya. Pada sistem wet scrubbing ini, temperatur gas produk diturunkan menjadi di bawah 100oC. Pada beberapa sistem, kehilangan panas ini sangat tidak diinginkan. Pada sistem gasifikasi biomassa, penggunaan wet scrubber sebetulnya ditujukan untuk menghilangkan tar yang terkandung pada gas.

26 Teknologi pemisahan Alkali

Pada temperatur sekitar 800oC, garam-garam alkali yang terdapat pada mineral penyusun umpan akan menguap dan menimbulkan masalah karena mengendap pada permukaan pendingin gas. Pada temperatur 700 – 900oC, alkali akan berbentuk uap. Sampai didinginkan pada temperatur di bawah 650oC, uap yang mengandung alkali akan terkondensasi menjadi partikel-partikel kecil berukuran kurang dari 5µm. Pembersihan partikel-partikel alkali ini perlu dilakukan.

Pada sistem gasifikasi saat ini, uap alkali dibersihkan dengan cara mendinginkan gas produk sampai di bawah 600oC. Partikel alkali yang terbentuk kemudian dipisahkan dengan menggunakan filter. Pada umumnya electrostatic filter, bag filter, atau wet scrubber dapat digunakan untuk memisahkan partikel-partikel alkali dari gas produk. Beberapa jenis filter ini selain efektif, juga membutuhkan kondisi proses yang lebih dingin. Cyclone kurang efektif untuk memisahkan partikel alkali yang berukuran kurang dari 5µm.

Teknologi Pemisahan Tar

Proses penghilangan tar dari gas produk merupakan salah satu langkah penting dalam sistem gasifikasi. Pada gas produk yang dingin, uap tar akan terkondensasi dan menempel pada permukaan pendingin. Untuk memperkecil kandungan tar pada gas yang dihasilkan, langkah pertama dan terpenting adalah pemilihan sistem dan desain gasifier yang dapat mereduksi konsentrasi tar. Kesesuaian unjuk kerja gasifier dengan unit proses gas produk merupakan langkah penting untuk mencegah timbulnya masalah karena penumpukan tar. Tar tidak hanya menimbulkan masalah pada operasional proses, tetapi juga mengurangi efisiensi gasifikasi.

1) Wet Scrubber

Wet scrubber menangkap tar yang terikat oleh kabut air. Tar kemudian dipisahkan pada kondisi basah. Penggunaan air pada proses pemisahan tar ini dimungkinkan karena gas produk didinginkan sampai pada temperatur 35 – 60oC.

Untuk proses gasifikasi skala besar, dari hasil penelitian menunjukkan bahwa penggunaan wet scrubber cukup potensial dan efektif untuk memisahkan tar.

27

Pada sistem ini, gas didinginkan sampai suhu sekitar 240oC, dan partikel padat lebih dahulu dipisahkan sebelum proses pemisahan tar. Kemudian gas didinginkan dan dialirkan melewati wet scrubber. Namun perlu diketahui bahwa tar mengandung spektrum organik berupa phenol sampai aromatik multi-ring, dan sebagian besar diantaranya mudah larut di dalam air. Sehingga, limbah hasil proses wet scrubber berbentuk emulsi yang tidak mudah dipisahkan. Hanya sebagian kecil yang dapat dipisahkan dengan proses pengendapan. Lebih dari 50% komponen tar yang masih terlarut di dalam air seperti asam organik, aldehid, dan phenol perlu dibersihkan. Proses pembersihan air limbah yang mengandung tar ini merupakan masalah tersendiri, terutama menyangkut biaya operasional dan masalah lingkungan.

2) Wet Electrostatic precipitator

Wet electrostatic precipitators dapat juga digunakan untuk menghilangkan tar dari gas produk. Prinsip proses pemisahan sama dengan pemisahan partikel, yaitu proses ionisasi pada kabut tar yang diikuti dengan proses perpindahan kabut tar terionisasi menuju titik pengumpul. Berdasarkan percobaan, bentuk collector tar berupa kawat atau tabung lebih sesuai dan efektif daripada bentuk pelat yang terdapat pada electrostatic precipitator untuk memisahkan partikel padat. Permukaan collector secara kontinu dibersihkan untuk menghilangkan tar. Sistem ini sebetulnya dapat beroperasi pada temperatur 150oC.Tetapi untuk menghindari terjadinya penguapan tar, sebaiknya sistem pemisahan berlangsung pada temperatur yang lebih rendah.

Electrostatic precipitator sangat efisien untuk memisahkan tar atau partikel padat dari gas produk, dan dapat membersihkan lebih dari 99% material berdiameter kurang dari 0,1µm. Teknologi ini cukup dikenal dan telah tersedia secara komersial untuk berbagai variasi aplikasi. Walaupun penggunaannya pada sistem gasifier skala besar sangat sesuai, harga alat dan biaya operasional yang tinggi pada sistem ini merupakan hambatan yang perlu dijadikan pertimbangan.

3). Barrier filter

Beberapa tipe Barrier filter juga digunakan pada sistem gasifikasi untuk memisahkan tar. Tar yang diubah menjadi partikel-partikel uap halus ditangkap

28

oleh permukaan filter. Karena bentuk tar berupa partikel cair, pelepasannya dari permukaan filter menjadi lebih sulit daripada partikel kering. Kesulitan bertambah jika selain partikel tar yang basah juga terdapat partikel padat, sehingga filter menjadi cepat tersumbat. Kedua masalah ini menyebabkan barrier filter lebih sesuai untuk digunakan sebagai pemisah partikel padat. Penggunaannya sebagai pemisah tar justru akan merusak filter.

4) Penanganan Tar dengan metoda Catalytic Cracking

Metoda catalytic cracking merupakan metoda penanganan tar yang paling efektif dan lebih maju. Metoda ini terutama diterapkan pada gasifier berskala menengah dan besar. Riset penggunaan katalis pada gasifier dimulai pada awal tahun 1980 (Baker, et al, 1986). Jika pada proses peruraian tar digunakan cracking catalyst, sebagian besar tar (lebih dari 98%) akan dapat terurai pada temperatur 750 – 900oC. Hasil dari proses peruraian tar ini berupa gas yang memiliki komposisi hampir sama dengan gas bakar sehingga dapat menambah efisiensi perolehan gas.

Kandungan kukus pada gas sangat mempengaruhi kualitas gas produk. Bersama dengan sebagian tar akan membentuk senyawa CO, H2 dan CH4. Selain mengurangi terbentuknya abu layang, kukus juga dapat menambah kualitas gas bakar. Sebagai contoh, dari hasil proses peruraian naphtalene dan kukus akan membentuk reaksi sebagai berikut:

C10H8 + 10 H2O 10 CO + 14 H2 C10H8 + 20 H2O 10 CO2 + 24 H2

C10H8 + 10 H2O 2 CO + 4CO2 + 6H2 + 4CH4

Beberapa material yang layak untuk digunakan sebagai katalis pada proses peruraian tar adalah dolomit, arang kayu, dan oksida logam, terutama nikel.

5.2. Kajian awal lingkungan pada pembangunan prototype plant gas sintesis

Untuk mengetahui perubahan yang telah dan akan terjadi akibat rencana pembangunan dan aktifitas gasifikasi batubara perlu diuraikan rona lingkungan pada saat ini sebagai rona lingkungan awal studi. Rona lingkungan awal yang

29

akan diuraikan meliputi aspek fisik, kimia, dan sosial ekonomi masyarakat. Dalam lingkup rona awal atau base line studi tidak semua parameter dikaji secara detail, hanya parameter atau komponen lingkungan yang diperkirakan mengalami perubahan secara nyata dan yang akan memberikan dampak serta perubahan terhadap komponen lingkungan lainnya.

5.2.1. Komponen Fisik dan Kimia

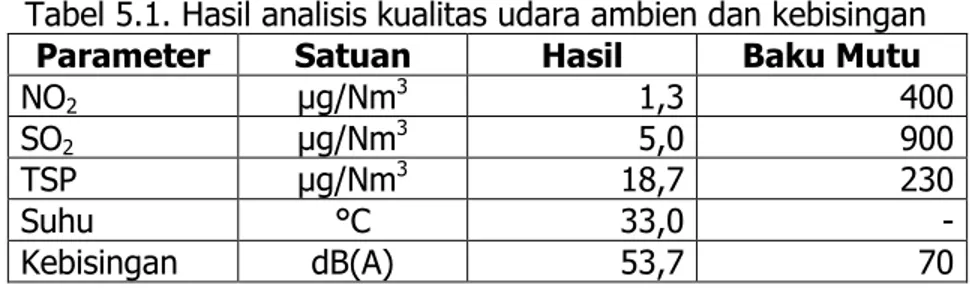

Kualitas Udara Ambien dan Kebisingan

Data yang diperoleh merupakan data primer yang diambil secara langsung di lapangan (lokasi studi). Analisis data tersebut ada yang dilakukan secara langsung di lapangan dan ada pula yang dilakukan di laboratorium. Parameter kualitas udara yang diambil didasarkan kepada potensi yang akan dihasilkan dari kegiatan gasifikasi batubara di PT. KIKC, yaitu NO2, SO2, dan TSP.

Tabel 5.1. Hasil analisis kualitas udara ambien dan kebisingan

Parameter Satuan Hasil Baku Mutu

NO2 µg/Nm3 1,3 400

SO2 µg/Nm3 5,0 900

TSP µg/Nm3 18,7 230

Suhu °C 33,0 -

Kebisingan dB(A) 53,7 70

Kualitas Air Sungai

Pengelolaan kualitas air adalah upaya pemeliharaan air sehingga tercipta kualitas air yang diinginkan sesuai peruntukannya untuk menjamin agar kualitas air tetap dalam kondisi alamiahnya. Untuk daerah aliran sungai Cikamojing pada area PT. KIKC, mutu air sungainya diklasifikasikan kedalam kelas dua, sesuai kebijakan pemerintah daerah setempat.

30

Tabel 5.2. Hasil analisis laboratorium kualitas air sungai

Parameter Satuan Hasil Baku Mutu

Temperatur °C 29 deviasi 3 TDS mg/L 1126 1000 TSS mg/L 300 50 pH - 9,5 6-9 BOD mg/L 24,3 3 COD mg/L 77,66 25 DO mg/L 2,6 4

Total fosfat sebagai P mg/L 0,664 0,2

NO3 sebagai N mg/L 1,62 10 NH3-N mg/L 0,47 (-) Arsen mg/L 0,0072 1 Kobalt mg/L 0,014 0,2 Barium mg/L 0,0518 (-) Boron mg/L <0,02 1 Selenium mg/L 0,0002 0,05 Kadmium mg/L 0,00084 0,01 Khrom (VI) mg/L - 0,05 Tembaga mg/L 0,1448 0,02 Besi mg/L 1,886 (-) Timbal mg/L 0,024 0,03 Mangan mg/L 0,4506 (-) Air Raksa mg/L 0,06 0,002 Seng mg/L 0,3424 0,05 Khlorida mg/L 70 600 Sianida mg/L 0,02 Fluorida mg/L <0,01 1,5 Nitrit sebagai N mg/L 7,41 0,06 Sulfat mg/L 15,06 (-) Khlorida bebas mg/L <0,01 0,03 Belerang sebagai H2S mg/L 1,803 0,002 Fecal coliform Jml/100 mL - 1000 Total coliform Jml/100 mL - 5000

Minyak dan Lemak µg/L 3,2 1000

Detergen sebagai MBAS µg/L 0,282 200 Senyawa Fenol sebagai fenol µg/L 0,037 1

BHC µg/L - 210 Aldrin/Dieldrin µg/L - (-) Chlordane µg/L - (-) DDT µg/L - 2 Heptachlor µg/L - (-) Lindane µg/L - (-) Methoxychlor µg/L - (-) Endrin µg/L - 4

31

Parameter Satuan Hasil Baku Mutu

Toxaphan µg/L - (-)

Berdasarkan hasil pemeriksaan laboratorium, terdapat beberapa parameter fisik yang nilainya melebihi ambang batas baku mutu kualitas air, yaitu: TDS, TSS, pH, BOD dan COD.

Nilai Total Padatan Terlarut (TDS) yang tinggi disebabkan oleh bahan anorganik berupa ion-ion yang biasa ditemukan di perairan yang sumbernya antara lain dari air larian (run off) pertanian, air buangan industri atau pengolahan limbah serta air dari hasil pencucian (leaching) tanah yang terkontaminasi. Sedangkan nilai Total Padatan Tersuspensi (TSS) yang tinggi menunjukkan tingkat kekeruhan air yang tinggi, hal ini dapat disebabkan banyaknya jumlah padatan terlarut seperti pasir atau sedimen yang masuk ke badan perairan.

Nilai pH sungai sebesar 9,5 menunjukkan bahwa air sungai cenderung bersifat basa, diduga disebabkan adanya buangan atau limbah yang bersifat alkali yang masuk ke badan perairan.

Nilai Biological Oxygen Demand (COD) dan Chemical Oxygen Demand (COD) yang tinggi menunjukkan kualitas air sungai yang rendah. Nilai BOD tinggi menunjukkan bahwa jumlah oksigen yang dibutuhkan oleh mikroorganisme untuk mengoksidasi bahan organik dalam air tersebut tinggi, berarti dalam air sudah terjadi defisit oksigen. Sedangkan Nilai COD menyatakan jumlah oksigen yang dibutuhkan untuk menguraikan seluruh bahan organik yang terkandung dalam air. Nilai COD dan BOD yang tinggi menunjukkan adanya penurunan kualitas air sungai tersebut.

Kualitas Air Limbah

Pengendalian air limbah yang baik dan benar bertujuan untuk melestarikan lingkungan hidup agar tetap bermanfaat bagi hidup dan kehidupan manusia serta makhluk hidup lainnya. Setiap kegiatan industri memiliki potensi menimbulkan pencemaran lingkungan hidup, sehingga perlu dilakukan pengendalian terhadap pembuangan limbah cair dengan merujuk kepada Baku

32

Mutu Limbah Cair yang ada. Parameter utama yang yang berpotensi muncul dari kegiatan gasifikasi batubara di PT. KIKC adalah minyak, fenol, dan ter. Lokasi pengambilan perconto air limbah dilakukan di outlet Waste Water Collecting Pond.

Tabel 5.3. Hasil analisis laboratorium air limbah

Parameter Satuan Hasil Baku Mutu

Temperatur °C 28 38

TDS mg/L 5,12 2000

TSS mg/L 27 200

pH - 6,36 6-9

Besi terlarut (Fe) mg/L 0,9814 5 Mangan terlarut (Mn) mg/L 0,59 2 Barium (Ba) mg/L 0,032 2 Tembaga (Cu) mg/L 0,931 2 Seng (Zn) mg/L 1,8506 5 Krom Heksavalen (Cr+6) mg/L - 0,1 Krom total (Cr) mg/L 0,0444 0,5 Cadmium (Cd) mg/L 0,00018 0,05 Raksa (Hg) mg/L 0,13 0,002 Timbal (Pb) mg/L 0,002 0,1 Stanum mg/L - 2 Arsen mg/L 0,01 0,1 Selenium mg/L 0,0002 0,05 Nikel (Ni) mg/L - 0,2 Kobalt (Co) mg/L - 0,4 Sianida (CN) mg/L - 0,05 Sulfida (H2S) mg/L - 0,05 Fluorida (F) mg/L 0,39 2 Klorin bebas (Cl2) mg/L <0,01 1 Amonia bebas (NH3-N) mg/L 0,15 1 Nitrat (NO3-N) mg/L 0,82 20 Nitrit (NO2-N) mg/L 3,28 1 BOD5 mg/L 20,6 50 COD mg/L 48,54 100

Senyawa aktif biru

metilen mg/L - 5

Fenol mg/L 0,064 0,5

Minyak Nabati mg/L - 5

Minyak Mineral mg/L - 10

Berdasarkan hasil pemeriksaan laboratorium, secara umum parameter fisik air sungai masih berada dibawah ambang batas yang telah ditentukan, kecuali unsur logam Hg.

33

Dari proses gasifikasi batubara kemungkinan akan dihasilkan produk sampingan yaitu ter (coal tar). Berbagai senyawa terkandung dalam ter, antara lain: senyawa fenol, polycyclic aromatic hydrocarbons (PAHs) dan senyawa heterosiklik. Hasil pemeriksaan laboratorium menunjukkan nilai fenol yang terkandung di dalam air lebih rendah daripada nilai baku mutu fenol yang dipersyaratkan. Sementara kandungan minyak dalam contoh air IPAL, tidak terdeteksi.

5.2.2. Komponen Lingkungan Sosial, Ekonomi dan Budaya

Untuk mengetahui lebih jelas rona lingkungan sosial ekonomi desa Dawuan Tengah, dipilih 80 responden sebagai responden dari penduduk Desa Dawuan Tengah dan Desa Cikampek Selatan yaitu desa-desa yang berdekatan dengan lokasi KIKC. Responden yang dipilih secara acak adalah kepala keluarga atau anggota keluarga lainnya yang sudah dewasa dan dianggap bisa mewakili. Hasil wawancara dipersentasikan untuk menghitung/ menentukan skala kualitas lingkungan. Jumlah responden dipilih dari perwakilan populasi suku-suku yang tinggal di desa Dauwan Tengah dan desa Cikampek Selatan.

89,6% responden adalah dari Sunda; 7,2 % dari Jawa; 8% dari Betawi dan 2,4% dari Palembang;

Sebanyak 100% adalah pemeluk agama Islam;

Sebanyak 79,2% penduduk asli dan 20,8% pendatang. Pendatang tersebut berasal dari Jawa Timur, Klaten, Yogyakarta, Purworejo, Jakarta, Bandung, Bogor, Subang, Garut, Lemah Abang, Lampung, Palembang, Medan, Purwakarta;

Sebesar 92% responden telah menetap lebih dari 10 tahun sedangkan yang lainnya kurang dari 10 tahun;

Dari 80 Kepala Keluarga (KK) yang diwawancarai, 82,4% adalah warga biasa dan 17,6% adalah pengurus/anggota pengurus pada organisasi yang ada di masyarakat.

5.2.3 Sikap dan Persepsi Masyarakat Terhadap Pembangunan Pilot Plant Gasifikasi

Sikap dan persepsi responden terhadap pembangunan pilot plant dinilai berdasarkan berbagai indikator/faktor. Indikator/faktor-faktor tersebut yaitu: - Apakah Pilot plant gasifikasi bermanfaat

- Apakah tidak keberatan dengan pembangunan Pilot plant gasifikasi - Apakah keberadaan kawasan akan mengganggu kanyamanan;

34

Tabel berikut menyajikan hasil wawancara mengenai persepsi masyarakat berkaitan dengan rencana pembangunan pilot plant gasifikasi batubara:

Tabel 5.4. Persentase menurut bermanfaat dan tidak bermanfaat

No Manfaat

Dawuan

Tengah Cikampek Selatan Rata-rata

n % n % n %

1. Bermanfaat 44 88,0 20 80,0 32 84,2 2. Tidak bermanfaat 2 4,0 5 20,0 4 10,5

3. Tidak tahu 4 8,0 - - 2 5,3

Jumlah 50 100,0 25 100,0 38 100,0

Tabel 5.5. Persentase menurut tidak keberatan dan keberatan No Tidak keberatan/

keberatan Dawuan Tengah Cikampek Selatan Rata-rata

n % n % n %

1. Tidak keberatan 47 94,0 28 93,3 38 95,0 2. Tidak tahu 3 6,0 2 6,7 2 5,0 Jumlah 50 100,0 30 100,0 40 100,0

Tabel 5.6. Persentase menurut mengganggu kenyamanan No Mengganggu

kenyamanan Dawuan Tengah Cikampek Selatan Rata-rata

n % n % n %

1. Ya 21 42,0 10 33,3 16 40,0 2. Tidak 25 50,0 15 50,0 20 50,0 3. Tidak tahu 4 8,0 5 16,7 4 10,0 Jumlah 50 100,0 30 100,0 40 100,0

Tabel 5.7. Persentase membuka pondokan untuk pekerja pilot plant gasifikasi No Membuka

Pondokan Dawuan Tengah Cikampek Selatan Rata-rata

n % n % n %

1. Ya 17 34,0 13 43,3 15 37,5 2. Tidak 30 60,0 17 56,7 24 60,0 3. Tidak tahu 3 6,0 - - 1 2,5 Jumlah 50 100,0 30 100,0 40 100,0

35

Tabel 5.8. Kualitas sikap dan persepsi masyarakat No Komponen Penilaian Persentasi hasil

wawancara Skala Pengertian 1 Keberadaan Pilot plant gasifikasi

sangat bermanfaat 85,6 % 5 Sangat baik 2. Tidak keberatan atas pembangunan

Pilot plant gasifikasi 92,8 % 5 Sangat baik 3 Keberadaan Pilot plant gasifikasi

tidak mengganggu kenyamanan 56,8 % 4 Baik 4 Dengan adanya Pilot plant

gasifikasi

akan menerima pondokan

35,2 % 3 Cukup baik

Berdasarkan data hasil wawancara diatas maka kualitas sikap dan persepsi masyarakat terhadap pembangunan Pilot Plant Gasifikasi PT KICK dapat dihitung sebagai berikut:

85,6 + 92,8 + 56,8 + 35,2

4 =

270

4 = 67,6%

Dari hasil perhitungan, kualitas sikap dan persepsi masyarakat terhadap pembangunan Pilot Plant Gasifikasi PT KICK termasuk dalam skala 3 yang berarti cukup baik.

5.3. Pembuatan cold model proses gasifikasi batubara sistem fluidized bed

Cold model adalah satu unit peralatan untuk mewakili hidrodinamika pada reaktor fluidized sebenarnya. Data hidrodinamika pada cold model diperoleh pada suhu kamar tetapi dengan beberapa faktor koreksi dapat digunakan untuk mewakili kondisi operasi sebenarnya.

Reaktor fluidized bed menggunakan bed material untuk menghomogenkan perpindahan panas sehingga suhu reaktor merata pada seluruh bagian. Bed material berupa material padat yang bersifat inert atau juga bersifat katalis. Bed material diapungkan dalam reaktor menggunakan media fluidisasi dari bagian bawah. Media fluidisasi ini biasanya adalah bahan baku yang memiliki fase gas.

36

Pembuatan desain cold model didasarkan pada pembuatan gas sintesis kapasitas 1 ton/hari atau 42 kg/jam batubara menggunakan reaktor circulating fluidized bed secara kontinyu. Cold model akan digunakan untuk melengkapi data teknis perancangan reaktor tersebut.

5.3.1 Desain Peralatan Data Pendukung

Desain cold model didasarkan pada pembuatan gas sintesis kapasitas 1 ton/hari atau 42 kg/jam batubara.

Dari hasil perhitungan diperoleh kebutuhan udara untuk fluidisasi sebesar 949,01 m3/jam.

Desain Reaktor (Riser)

Kecepatan linear pada reaktor circulating fluidized bed 4 – 7 m/detik, untuk perancangan diambil 5 m/detik.

Luas penampang reaktor dihitung dari udara fluidisasi dan kecepatan linear, sehingga diperoleh luas penampang 0,053 m2. Diameter dalam reaktor sebesar 25,6 cm.

Tinggi reaktor dihitung berdasarkan kecepatan linear dan residence time bahan bakar, sehingga diperoleh tinggi reaktor 7,5 m.

37 Gambar 5.1. Penampang riser

Desain Siklon

Desain siklon berdasarkan kecepatan linear masuk gas, diameter dan bulk density partikel, untuk menghitung diameter siklon. Dimensi lain dari siklon dihitung dari diameter siklon.

Bc = Dc / 4 = 7,5 cm De = Dc / 2 = 15 cm Hc = Dc / 2 = 15 cm Lc = Dc * 2 = 60 cm Sc = Dc / 8 = 3,7 cm Zc = Dc * 2 = 60 cm Jc = Dc / 4 = 7,5 cm

38 Gambar 5.2. Skema siklon

Desain Loop Seal

Dleg = Djc (siklon) = 7,5 cm Dls = 2,5 Dleg = 18,75 cm Hls = Dleg = 7,5 cm

39 Gambar 5.3. Skema loop seal

Desain Alat Pendukung

a. 4 buah blower dengan spesifikasi masing-masing Tipe: Double suction high pressure centrifugal fan Kapasitas: 700 – 1500 m3/jam

St. Pressure: 11 – 9 kPa Power: 10 – 15 kW Rpm: 2500 – 3000

b. 4 buah inverter dengan spesifikasi masing-masing Kapasitas: 15 kW

c. 4 buah pressure gauge dengan spesifikasi masing-masing Dapat digunakan untuk udara yang mengandung debu Range tekanan: 0 – 15 kPa