9

Manajemen Operasi dan Produksi merupakan bagian yang sangat penting dalam suatu perusahaan. Mengingat seluruh proses perusahaan dalam menghasilkan barang atau jasa sangat bergantung kedalam aktivitas operasi dan produksi. Manajemen operasi dan produksi mengatur seluruh kegiatan produksi. Mulai dari bahan baku (input), proses, hingga hasil produksi (output). Agar kegiatan produksi berjalan dengan lancar dan terkendali maka dari itu perlu dilakukan sistem manajemen yang tepat.

2.1.1 Pengertian Manajemen

Dalam melaksanakan kegiatan operasionalnya, perusahaan membutuhkan suatu sitem yang dapat menggerakan dan mengkordinir seluruh elemen dalam perusahaan agar dapat menghubungkan antara tujuan setiap elemen tersebut menjadi tujuan bersama. Dalam mencapai tujuan bersama tersebut tentunya perlu mendapat partisipasi dan kerjasama antar elemen dalam perusahan. Untuk menciptakan partisipasi dan kerjasama dari setiap elemen yang baik, diperlukan suatu sistem yang disebut manajemen.

Berikut adalah pengertian manajemen yang dikemukakan oleh para ahli : Pengertian manajemen menurut Hasibuan (2010:2), yaitu:

“Manajemen adalah ilmu dan seni mengatur proses pemanfaatan sumber daya manusia dan sumber-sumber lainnya secara efektif dan efisien untuk mencapai satu tujuan tertentu.”

Sedangkan pengertian manajemen menurut Sofjan Assauri (2008) adalah sebagai berikut :

“Manajemen adalah kegiatan atau usaha yang dilakukan untuk mencapai tujuan dengan menggunakan atau mengkoordinasikan kegiatan – kegiatan orang lain.”

Selanjutnya menurut Rosenberg dan Adam yang kutip oleh Haming dan Nurnajamuddin (2007) dikemukaan sebagai berikut :

“Manajemen adalah fungsi yang berhubungan dengan perencanaan, pengkoordinasian, penggerakan dan pengendalian aktivitas organisasi atau perusahaan bisnis atau jasa.”

Dari definisi yang telah diuraikan diatas, maka dapat disimpulkan bahwa manajemen merupakan suatu proses untuk mencapai tujuan organisasi yang telah ditetapkan secara efektif dan efisien dengan menjalankan fungsi – fungsi manajemen yang terdiri dari perencanaan, pengorganisasian, pengarahan dan pengawasan atau pengendalan dalam rangka pemanfaatan sumber daya manusia dan sumber daya yang lain baik perusahaan bisnis atau jasa.

2.1.2 Pengertian Produksi dan Operasi

Produksi dapat diartikan sebagai kegiatan menciptakan atau menambah kegunaan dalam suatu barang atau jasa. Produksi merupakan faktor terpenting dalam suatu perusahaan dan merupakan salah satu dari kegiatan pokok untuk mempertahankan kelangsungan hidup suatu perusahaan.

Menurut Haizer dan Render (2008) pengertian produksi dalam bukunya “Manajemen Operasi” adalah sebagai berikut :

“Produksi adalah proses penciptaan barang dan jasa”

Sedangkan pengertian operasi menurut Rosenberg yang diterjemahkan oleh Haming dan Nurnajamuddin (2007) sebagai berikut:

“Operasi merupakan suatu proses atau tindakan tertentu yang menjadi unsur dari sejumlah kegiatan untuk membuat suatu produk”

Selanjutnya pengertian produksi menurut Sofjan Assauri (2008) adalah “produksi sebagai suatu kegiatan atau proses yang mentransformasikan masukan (input) menjadi hasil keluaran (output), tercakup semua aktivitas atau kegiatan yang menghasilkan barang atau jasa, serta kegiatan-kegiatan lain yang mendukung atau menunjang usaha untuk menghasilkan produksi tersebut.”

Dari pengertian produksi yang dikemukakan oleh para ahli tersebut dapat disimpulkan bahwa produksi adalah suatu kegiatan penciptaan barang dan jasa dengan menggunakan sumber daya yang dimiliki dengan mempertimbangkan pula kegiatan-kegiatan pendukung lainnya. Produksi atau operasi memiliki arti yang sangat penting dalam sebuah industri, karena merupakan kegiatan pokok yang harus dilakukan perusahaan dalam memenuhi kebutuhan pelanggan.

2.1.3 Pengertian Manajemen Produksi dan Operasi

Manajemen Produksi dan Operasi telah mengalami perubahan yang cukup drastis sejalan dengan perkembangan inovasi teknologi yang tumbuh sangat cepat. Keadaan ini menuntut kegiatan operasi harus memerhatikan prinsip efisiensi dan keinginan konsumen sebagai pemakai barang dan jasa. Manajemen operasi tidak hanya sebagai alat untuk mengendalikan urutan input - process - output sebagai hubungan yang dinamis, tetapi merupakan suatu keseluruhan sistem yang berlandaskan pada konsep pendekatan sistem.

Berikut Pengertian manajemen operasi yang dikemukakan oleh para ahli: Pengertian Manajemen Operasi menurut Heizer dan Render (2008) sebagai berikut :

“Manajemen Operasional merupakan aktivitas yang mengubah sumber daya yang ada menjadi barang dan jasa. Hal ini berarti adanya nilai tambah yang diberikan dalam proses tersebut hingga keluaran akan berbeda secara signifikan dengan masukan.”

Menurut Sofjan Assauri (2008:12) Pengertian manajemen produksi dan operasi adalah sebagai berikut :

“Merupakan kegiatan untuk mengatur dan mengkoordinasikan penggunaan sumber-sumber daya yang berupa sumber daya manusia, sumber daya alat dan sumber daya dana serta bahan, secara efektif dan efisien untuk menciptakan dan menambah kegunaan (utility) suatu barang atau jasa.”

Pengertian manajemen operasi menurut Zulian Yamit (2010) sebagai berikut :

“Manajemen Operasi adalah kegiatan untuk mengolah input melalui proses transformasi atau pengubahan atau konversi sedemikian rupa sehingga menjadi output yang dapat berupa barang atau jasa”.

Sedangkan menurut Manahan (2004:13), yang dimaksud dengan manajemen operasional adalah:

“Manajemen proses konversi dengan bantuan fasilitas seperti tanah, tenaga kerja, modal dan manajemen masukan (input) yang diubah menjadi keluaran yang diinginkan berupa barang atau jasa/layanan.”

Menurut Lalu Sumayang (2003) pengertian manajemen operasi sebagai berikut :

“Manajemen Operasi adalah suatu proses pengubahan atau proses konversi dimana sumber – sumber daya yang berlaku sebagai “input” diubah menjadi barang dan jasa”

Dari pengertian diatas dapat disimpulkan bahwa, manajemen operasi merupakan serangkaian aktivitas yang dilakukan untuk mengasilkan nilai barang dan jasa secara efisien melalui proses pengubahan atau konversi dimana sumber – sumber daya yang berlaku sebagai masukan (input) menjadi keluaran (output).

Penekanan dalam manajemen produksi adalah kerangka pengambilan keputusan dalam pelaksanaan fungsi produksi. adapun fungsi produksi menurut Sofjan Assauri (2008:23) terdiri dari 4 (empat) hal utama, yaitu :

a. Proses pengolahan, merupakan metode atau teknik yang digunakan untuk mengolah masukan (input)

b. Jasa-jasa penunjang, merupakan sarana yang berupa pengorganisasian yang perlu untuk penetapan teknik dan metode yang akan dijalankan, sehingga proses pengolahan dapat dilaksanakan secara efektif dan efisien. c. Perencanaan, merupakan penetapan keterkaitan dan pengorganisasian dari

kegiatan produksi dan operasi yang dilakukan dalam suatu dasar waktu atau periode tertentu.

d. Pengendalian atau pengawasan, merupakan fungsi untuk menjamin terlaksananya kegiatan sesuai dengan yang direncanakan, sehingga maksud dan tujuan untuk penggunaan dan pengolahan masukan (input) pada kenyataannya dapat dilaksanakan.

Perusahaan harus memaksimalkan sumber dayanya dalam mengubah input menjadi output yang berkualitas baik dan mampu mencapai tujuan perusahaan. Agar output tersebut memiliki kualitas yang baik maka perlu dilakukan pengawasan dan pengendalian kualitas.

2.2 Pengendalian kualitas

Pengendalian kualitas merupakan suatu kegiatan langkah nyata dari manajemen operasi dalam upayanya untuk melaksanakan fungsi manajemen dalam kegiatan operasi. Fungsi tersebut yaitu pengendalian, manajemen operasi memfokuskan pengendalian terhadap kualitas dari barang dan jasa yang akan dihasilkannya. Hal tersebut dilakukan dalam upaya agar barang dan jasa yang dihasilkannya sesuai dengan standar yang sudah ditetapkan dan memenuhi kebutuhan konsumen.

Pembahasan mengenai kualitas sebenarnya sangat bergantung kepada persepsi konsumen itu sendiri. Setiap konsumen tentunya akan memiliki

pandangan yang berbeda terhadap suatu kualitas. Secara subjektif orang akan mengatakan kualitas merupakan sesuatu yang cocok dengan selera (fitness for use). Suatu produk dikatakan berkualitas apabila produk tersebut mempunyai kecocokan dengan penggunanya. Ada juga pandangan yang mengatakan kualitas adalah barang atau jasa yang dapat menaikan status pemakainya. Pandangan lain mengatakan baranig dan jasa yang memberikan manfaat pada pemakai (measure of utility and usefulness).

2.2.1 Pengertian Pengendalian

Menurut Sofjan Assauri (2008:25), pengendalian dan pengawasan merupakan :

“Kegiatan yang dilakukan untuk menjamin agar kegiatan produksi dan operasi yang dilaksanakan sesuai dengan apa yang direncanakan, dan apabila terjadi penyimpangan, maka penyimpangan tersebut dapat dikoreksi, sehingga apa yang diharapkan dapat tercapai.”

Berdasarkan pengertian diatas, maka dapat diambil suatu kesimpulan bahwa pengendalian adalah kegiatan yang dilakukan untuk memantau aktifitas dan memastikan seluruhnya berjalan sesuai dengan apa yang telah direncanakan.

2.2.2 Pengertian Kualitas

Menurut Heizer dan Render (2008:92) pengertian kualitas adalah sebagai berikut :

“Kualitas adalah totalitas bentuk dan karakteristik barang atau jasa yang menunjukan kemampuannya untuk memuaskan kebutuhan-kebutuhan yang tampak jelas maupun tersembunyi.”

Menurut Zulian Yamit (2010:347) pengertian kualitas adalah sebagai berikut :

“Sesuatu istilah relatif yang sangat bergantung pada situasi ditinjau dari pandangan konsumen, secara subjektif orang mengatakan kualitas adalah sesuatu yang cocok dengan selera (fitness for use).”

Sedangkan menurut istilah pembendaharaan Internasional Organization for Standardization (ISO) dikatakan bahwa :

“Kualitas adalah keseluruhan ciri dan karakteristik produk atau jasa yang kemampuannya dapat memuaskan kebutuhan, baik yang dinyatakan secara tegas maupun tersamar.”

Berdasarkan pengertian diatas maka dapat diambil kesimpulan bahwa yang dimaksud dengan kualitas adalah keseluruhan karakteristik dari produk yang tercermin dalam aspek pemasaran, proses produksi dan pemeliharaan sehingga produk tersebut mampu memberikan kepuasan pada konsumen.

Meskipun sulit menetapkan kualitas yang diharapkan konsumen, perusahaan tetap dapat menetapkan standar kualitas yang didapat dari riset konsumen maupun perusahaan sendiri yang menentukan kebijakannya. Oleh karena itu standar kualitas di setiap perushaan berbeda-beda sesuai dengan produk yang dihasilkan dan kemampuan perusahaan.

2.2.2.1 Dimensi Kualitas

Menurut Douglas C. Montgomery, terdapat 8 (delapan) dimensi kualitas suatu barang, yaitu :

1. Performance

Menunjukkan karakteristik utama suatu produk. 2. Reliability

Merupakan dimensi kualitas yang menunjukkan kemungkinan suatu produk dapat berfungsi dengan baik dalam suatu periode waktu tertentu. Biasanya diukur dengan menggunakan waktu rata-rata kegagalan. Produk dikatakan awet, kalau sudah banyak digunakan atau sudah lama sekali digunakan. Bagi perusahaan, sebenarnya awet juga hal dilematis. Karena produk awet, maka pelanggan akan lama dalam membeli produk baru lagi dan tentunya dapat mengurangi kesempatan perusahaan untuk mendapatkan revenue lagi. Akan tetapi, apabila awet adalah hal penting

dan ternyata perusahaan tidak menawarkan hal ini, pelanggan akan pindah kepada merek pesaing karena tidak puas. Suka atau tidak, memproduksi produk yang benar-benar awet adalah pilihan yang lebih baik. Walau pelanggan tidak membeli untuk waktu yang lama, perusahaan masih dapat berharap bahwa pelanggan akan menyebarkan word of mouth yang positif. 3. Durability

Merupakan ukuran dari umur suatu produk. Diukur dari waktu daya tahan produk tersebut, dimana produk tersebut lebih baik diganti daripada diperbaiki.

4. Serviceability

Merupakan kecepatan, kemampuan dan kemudahan dalam perbaikan.Serviceability ditunjukan oleh kesiapan dan kemudahan suatu produk pada saat diperbaiki ketika terdapat kerusakan.

5. Aesthetic

Merupakan ukuran, desain, rasa, suara, dan bau dari suatu produk. Dimensi aesthetic suatu tamiya dapat dinilai dari ukuran, bentuk/ desain dan warnanya.

6. Features

Merupakan item-item ekstra yang ditambahkan dalam suatu produk guna menambah keistimewaan produk tersebut.

7. Perceived Quality

Merupakan penilaian konsumen terhadap kualitas produk yang dihasilkan oleh merek-merek tertentu.

8. Conformance to Standard

Merupakan tingkat dimana suatu produk dan jasa telah sesuai dengan spesifikasinya.

2.2.2.2 Ukuran Kualitas

Terdapat 3 (tiga) ukuran kualitas yang dapat digunakan untuk barang, di antaranya :

1. Kualitas Desain (Design Quality)

Kulitas desain barang sangat berhubungan dengan sifat-sifat keunggulan pada saat barang pertama diharapkan.

2. Kualitas Penampilan (Performance Quality)

Aspek ini mencakup performa produk dimasa yang akan datang, dipengaruhi oleh 2 (dua) faktor, yaitu :

a. Keadaan produk b. Perawatan Produk

3. Kualitas yang memenuhi (Conformance Quality)

Berhubungan dengan apakah produk yang dihasilkan memenuhi spesifikasi yang telah ditetapkan , dengan kata lain sejauh mana kualitas produk dapat dicapai.

2.2.3 Pengertian Pengendalian Kualitas

Setelah mengetahui pengertian pengendalian dan kualitas, berikut adalah pengertian pengertian pengendalian yang dikemukakan oleh para ahli.

Gaspersz (2005:4) mengatakan pengendalian kualitas adalah

“Aktivitas yang berorientasi pada tindakan pencegahan kerusakan, dan bukan berfokus pada upaya untuk mendeteksi kerusakan saja.”

Sedangkan menurut Sofjan Assauri (2008:210) pengertian pengendalian kualitas adalah sebagai berikut :

”Pengawasan mutu merupakan usaha untuk mempertahankan mutu / kualitas dari barang dihasilkan, agar sesuai spesifikasi produk yang telah ditetapkan berdasarkan kebijakan pimpinan perusahaan.”

Dari pengertian pengendalian kualitas yang dikemukakan oleh para ahli diatas dapat disimpulkan bahwa pengendalian kualitas adalah aktivitas yang dilakukan

dalam upaya untuk mencegah kerusakan dan juga mempertahankan kualitas suatu produk agar sesuai dengan standar yang sudah ditetapkan.

Pengendalian kualitas diharapkan tidak hanya mendeteksi kerusakan produk pada suatu rangkaian produksi, melainkan dapat menekan seminimal mungkin kerusakan tersebut. Dengan melakukan pengendalian kualitas, diharapkan produk akan terkendali sehingga manajer operasi dapat mengetahui penyebab dan dengan segera dapat menyelesaikan permasalahan tersebut dan dengan begitu juga sekaligus mempertahanka kualitas produk yang dihasilkannya.

2.2.4 Tujuan Pengendalian Kualitas

Tujuan dari pengendalian kualitas menurut Sofjan Assauri (2008:210) adalah:

1. Agar barang hasil produksi dapat mencapai standar kualitas yang telah ditetapkan.

2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

3. Mengusahakan agar biaya desain dari produk dan proses dengan menggunakan kualitas produksi tertentu dapat menjadi sekecil mungkin. 4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

Dengan demikian, tujuan utama pengendalian kualitas adalah untuk mendapatkan jaminan bahwa kualitas produk atau jasa yang dihasilkan sesuai dengan standar kualitas yang telah ditetapkan dengan mengeluarkan biaya yang ekonomis atau serendah mungkin.

2.2.5 Langkah-langkah Pengendalian Kualitas

Menurut Roger G. Schroeder (2000:135), untuk mengimplementasikan perencanaan, pengendalian, dan pengembangan kualitas melalui siklus kualitas diperlukan langkah-langkah sebagai berikut :

1. Menentukan karakteristik kualitas

2. Memutuskan bagaimana cara mengukur setiap karakteristik 3. Menetapkan standar kualitas

4. Menentukan tes yang tepat untuk tiap-tiap standar

5. Mencari dan memperbaiki kasus produk berkualitas rendah 6. Terus-menerus melakukan perbaikan

2.2.6 Faktor-Faktor Pengendalian Kualitas

Menurut Sofjan Assauri (2008:302), faktor-faktor yang mempengaruhi pengendalian kualitas adalah :

1. Kemampuan proses

Batas-batas yang ingin dicapai haruslah disesuaikan dengan kemampuan proses yang ada. Tidak ada gunanya mengendalikan suatu proses dalam batas-batas yang melebihi kemampuan atau kesanggupan proses yang ada. 2. Spesifikasi yang berlaku

Spesifikasi hasil produksi yang ingin dicapai harus dapat berlaku, bila ditinjau dari segi kemampuan proses dan keinginan atau kebutuhan konsumen yang ingin dicapai dari hasil produksi tersebut. Dalam hal ini haruslah dapat dipastikan dahulu apakah spesifikasi tersebut dapat berlaku dari kedua segi yang telah disebutkan di atas sebelum pengendalian kualitas pada proses dapat dimulai.

3. Tingkat ketidaksesuaian yang dapat diterima

Tujuan dilakukan pengendalian suatu proses adalah dapat mengurangi produk yang berada di bawah standar seminimal mungkin. Tingkat pengendalian yang diberlakukan tergantung pada banyaknya produk yang berada di bawah standar yang dapat diterima.

4. Biaya kualitas

Biaya kualitas sangat mempengaruhi tingkat pengendalian kualitas dalam menghasilkan produk dimana biaya kualitas mempunyai hubungan yang positif dengan terciptanya produk yang berkualitas. Apabila ingin menghasilkan produk yang berkualitas tinggi makan dibutuhkan biaya kualitas yang relatif lebih besar.

a. Biaya Pencegahan (Prevention Cost)

Biaya ini merupakan biaya yang terjadi untuk mencegah terjadinya kerusakan produk yang dihasilkan. Biaya ini meliputi biaya yang berhubungan dengan perancangan dan pemeliharaan sistem kualitas.

b. Biaya Deteksi/ Penilaian (Detection/ Appraisal Cost)

Biaya yang timbul untuk menentukan apakah produk atau jasa yang dihasilkan telah sesuai dengan persyaratan-persyaratan kualitas sehingga dapat menghindari kesalahan dan kerusakan sepanjang proses produksi.

c. Biaya Kegagalan Internal (Internal Failure Cost)

Merupakan biaya yang terjadi karena adanya ketidaksesuaian dengan persyaratan dan terdeteksi sebelum barang atau jasa tersebut dikirim ke pihak luar (pelanggan atau konsumen).

d. Biaya Kegagalan Eksternal (Eksternal Failure Cost)

Merupakan biaya yang terjadi karena produk atau jasa tidak sesuai dengan persyaratan-persyaratan yang diketahui setelah produk tersebut dikirimkan kepada para pelanggan atau konsumen.

2.2.7 Tahapan Pengendalian Kualitas

Untuk memperoleh hasil pengendalian kualitas yang efektif, maka pengendalian terhadap kualitas suatu produk dapat dilaksanakan dengan menggunakan teknik-teknik pengendalian kualitas, karena tidak semua hasil produksi sesuai dengan standar yang telah ditetapkan.

Menurut Suyadi Prawirosentono (2007:72), terdapat beberapa standar kualitas yang bisa ditentukan oleh perusahaan dalam upaya menjaga output barang hasil produksi di antaranya:

1. Standar kualitas bahan baku yang akan digunakan.

2. Standar kualitas proses produksi (mesin dan tenaga kerja yang melaksanakannya).

4. Standar kualitas barang jadi.

5. Standar administrasi, pengepakan dan pengiriman produk akhir tersebut sampai ke tangan konsumen.

Dikarenakan kegiatan pengendalian kualitas sangatlah luas, untuk itu semua pengaruh terhadap kualitas harus dimasukkan dan diperhatikan. Secara umum menurut Suyadi Prawirosentono (2007:74), pengendalian atau pengawasan akan kualitas di suatu perusahaan manufaktur dilakukan secara bertahap meliputi hal-hal sebagai berikut:

1. Pemeriksaan dan pengawasan kualitas bahan mentah (bahan baku, bahan baku penolong dan sebagainya), kualitas bahan dalam proses dan kualitas produk jadi. Demikian pula standar jumlah dan komposisinya.

2. Pemeriksaan atas produk sebagai hasil proses pembuatan. Hal ini berlaku untuk barang setengah jadi maupun barang jadi. Pemeriksaan yang dilakukan tersebut memberi gambaran apakah proses produksi berjalan seperti yang telah ditetapkan atau tidak.

3. Pemeriksaan cara pengepakan dan pengiriman barang ke konsumen. Melakukan analisis fakta untuk mengetahui penyimpangan yang mungkin terjadi.

4. Mesin, tenaga kerja dan fasilitas lainnya yang dipakai dalam proses produksi harus juga diawasi sesuai dengan standar kebutuhan. Apabila terjadi penyimpangan, harus segera dilakukan koreksi agar produk yang dihasilkan memenuhi standar yang direncanakan.

Sedangkan Sofjan Assauri (2008:210) menyatakan bahwa tahapan pengendalian/ pengawasan kualitas terdiri dari 2 (dua) tingkatan antara lain:

1. Pengawasan selama pengolahan (proses)

Yaitu dengan mengambil contoh atau sampel produk pada jarak waktu yang sama, dan dilanjutkan dengan pengecekan statistik untuk melihat apakah proses dimulai dengan baik atau tidak. Apabila mulainya salah,

maka keterangan kesalahan ini dapat diteruskan kepada pelaksana semula untuk penyesuaian kembali.

Pengawasan yang dilakukan hanya terhadap sebagian dari proses, mungkin tidak ada artinya bila tidak diikuti dengan pengawasan pada bagian lain. Pengawasan terhadap proses ini termasuk pengawasan atas bahan-bahan yang akan digunakan untuk proses.

2. Pengawasan atas barang hasil yang telah diselesaikan

Walaupun telah diadakan pengawasan kualitas dalam tingkat-tingkat proses, tetapi hal ini tidak dapat menjamin bahwa tidak ada hasil yang rusak atau kurang baik ataupun tercampur dengan hasil yang baik. Untuk menjaga supaya hasil barang yang cukup baik atau paling sedikit rusaknya, tidak keluar atau lolos dari pabrik sampai ke konsumen/pembeli, maka diperlukan adanya pengawasan atas produk akhir.

2.2.8 Metode Pengendalian Kualitas

Untuk memperoleh hasil pengendalian kualitas yang efektif, maka pengendalian terhadap kualitas suatu produk dapat dilaksanakan dengan menggunakan teknik-teknik pengendalian kualitas, karena tidak semua hasil produksi sesuai dengan standar yang telah ditetapkan.

Menurut Douglas C. Motgomery (2001:15), teknik dalam melaksanakan pengendalian kualitas terbagi menjadi 2 (dua), yaitu :

1. Inspection/Pemeriksaan

2. Statistical Quality Qontrol/SQC

2.2.9 Alat Bantu Pengendalian Kualitas

Alat Bantu dalam pelaksanaan pengendalian kualitas atau teknik pengendalian mutu merupakan alat untuk mendeteksi sebab-sebab terjadinya penyimpanngan diluar kendali dalam proses produksi dan cara bagaimana untuk melakukan tindakan perbaikan. Terdapat tujuh macam alat pengendalian kualitas yang dalam penerapannya dapat digunakan seluruhnya maupun sebagian tergantung kebutuhan masing-masing perusahaan.

Menurut Douglas C. Montgomery (2001:154) terdapat 7 (tujuh) alat bantu untuk mengendalikan kualitas, yaitu :

1. Flow Chart

Gambar yang menjelaskan langkah-langkah utama, cabang-cabang proses dan produk akhir dari proses.

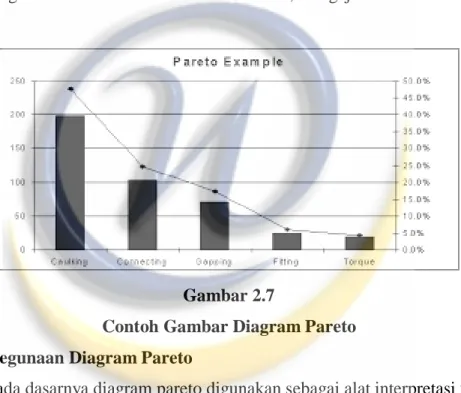

2. Pareto Analysis

Pendekatan yang terkordinasi untuk mengidentifikasikan, mengurutkan dan bekerja untuk menyisihkan ketidaksesuaian secara permanen. Memforkuskan pada sumber kesalahan yang penting. Aturannya 80/20 yaitu 80% dari masalah dan 20% adalah penyebab.

3. Histogram

Distribusi yang menunjukan frekuensi kejadian-kejadian di antara jajaran data yang tinggi dan yang rendah.

4. Scatter Diagram

Dikenal juga dengan peta korelasi. Grafik dari nilai suatu karakteristik yang dibandingkan dengan nilai karakteristik yang lain.

5. Check Sheet

Merupakan alat pengumpal dan penganalisis data, disajikan dalam bentuk tabel yang berisi nama dan jumlah barang yang di produksi dan jenis ketidaksesuaian beserta jumlah yang dihasilkan.

6. Control Chart

Peta ukuran waktu yang menunjukan nilai-nilai statistika, termasuk garis pusat dan satu atau lebih batas kendali yang didapatkan secara statistika. 7. Cause and Effect Diagram

Alat yang menggunakan secara grafik dari elemen-elemen proses untuk menganalisis sumber-sumber potensial dari variasi proses.

2.3 Flowchart

2.3.1 Definisi Flowchart

Menurut Jogiyanto (2005:795) bagan alir (flowchart) adalah : Bagan (chart) yang menunjukan alir (flow) di dalam program atau prosedur sistem secara logika.”

Sedangkan menurut Zamit Y. (2010:45) Flowchart merupakan sebuah gambar sederhana dari sebuah proses.

Bedasarkan definisi Flowchart yang dikemukakan oleh para ahli dapat disimpulkan definisi flowchart yaitu, bagan-bagan yang mempunyai arus yang menggambarkan langkah-langkah penyelesaian suatu masalah. Flowchart merupakan cara penyajian dari suatu algoritma.

Gambar 2.1

2.3.1 Kegunaan Flowchart

Berikut ini adalah kegunaan dari Flowchart :

Menggambarkan proses-proses produksi sehingga mudah dipahami dan mudah dilihat berdasarkan urutan langkah dari suatu proses ke proses lainnya

Menyederhanakan rangkaian proses atau prosedur untuk memudahkan pemahaman pengguna terhadap informasi tersebut.

2.4.1 Simbol-simbol Flowchart

Gambar 2.2

2.4 Check Sheet (Lembaran pemeriksaan) 2.4.1 Definisi Check Sheet

Check Sheet atau lembar pemeriksaan merupakan alat bantu untuk memudahkan pengumpulan data bagi tujuan-tujuan tertentu dan menyajikan dalam bentuk yang komunikatif sehingga dapat dikonversikan menjadi informasi. Bentuk dan isinya disesuaikan dengan kebutuhan maupun kondisi kerja yang ada. Tujuan pembuatan Check Sheet tersebut adalah untuk menyajikan bahwa data dikumpulkan secara hati-hati dan akurat untuk kendali proses dan penyelesaian masalah.

LEMBAR CATATAN PEMERIKSAAN Nama produk : No Mesin : Karakteristik : Dept No : Dicatat oleh :

No Tanggal Jumlah yang diperiksa Jumlah yang ditolak Batas Kendali Ket Atas Bawah Jumlah

Sumber : Kauro Ishikawa

Gambar 2.3

Contoh Gambar Check Sheet

2.4.2 Kegunaan Check Sheet

Memudahkan proses pengumpulan data terutama untuk mengetahui bagaimana sesuatu masalah sering terjadi.

Memudahkan pemilahan data ke dalam kategori yang berbeda seperti penyebab-penyebab, masalah-masalah dan lain-lain.

Memudahkan penyusunan data secara otomatis, sehingga data itu dapat dipergunakan dengan mudah. Memudahkan pemisahan antara opini dan fakta.

2.4.3 Langkah-langkah Pembuatan Check Sheet

Untuk membuat Check Sheet membutuhkan adanya pencatatan secara disiplin. Maka dari itu dalam pembuatan Check Sheet perlu diperhatikan beberapa hal sebagai berikut :

1. Memperjelas sasaran pengukuran.

2. Mengidentifikasikan apa yang akan diukur dan waktu pengukuran. 3. Menentukan isian waktu atau tempat yang akan diukur.

4. Implementasi pengumpulan data.

5. Menjumlahkan data atau merekapitulasi data.

2.5 Histogram

2.5.1 Definisi Histogram

Histogram adalah grafik balok yang memperlihatkan satu macam pengukuran dari suatu proses atau kejadian. Grafik ini sangat cocok untuk data yang di kelompokan dalam beberapa kelas dengan interval tertentu. Histogram merupakan diagram frekuensi bertetangga yang bentuknya seperti diagram batang. Batang yang berdekatan harus berimpit.

Gambar 2.4

Contoh Gambar Histogram 2.5.2 Kegunaan Histogram

Kegunaan histogram digunakan untuk menyajikan hasil pengolahan data bentuk grafik. Selain itu berikut ini beberapa kegunaan dari histogram :

1. Mengetahui dengan mudah penyebaran data yang ada 2. Mempermudah melihat dan menginterpretasikan data

3. Sebagai alat pengendali proses, sehingga dapat mencegah timbulnya masalah

2.5.3 Langkah-langkah Pembuatan Histogram

Dalam pembuatan histogram diperlukan langkah-langkah sebagai berikut : 1. Menentukan batas-batas observasi. Perbedaan antara nilai terbesar dengan

nilai terkecil.

2. Memilih kelas-kelas atau sel-sel, pedoman banyaknya kelas sama dengan akar n, dimana n adalah banyaknya data.

3. Menentukan lebar kelas-kelas tersebut. biasanya, semua kelas mempunyai lebar yang sama. Lebar kelas sama dengan banyaknya kelas.

4. Menentukan batas-batas kelas. Kelas-kelas tersebut tidak saling tumpang tindih.

5. Menggambarkan frekuensi histogram dan menyusun diagram batangnya.

2.6 Scatter Diagram (Diagram tebar) 2.6.1 Definisi Scatter Diagram

Diagram Scatter atau diagram pencar atau juga disebut diagram sebar adalah gambaran yang menunjukkan kemungkinan hubungan (korelasi) antara pasangan dua macam variabel dan menunjukkan keeratan hubungan antara dua variabel tersebut yang sering diwujudkan sebagai koefisien korelasi. Scatter diagram juga dapat digunakan untuk mengecek apakah suatu variabel dapat digunakan untuk mengganti variabel yang lain.

Gambar 2.5

Contoh Gambar Scatter Diagram

2.6.2 Kegunaan Scatter Diagram

Scatter Diagram digunakan untuk menentukan hubungan antara sebar dan akibat dari dua variabel atau untuk menentukan korelasi antara penyebab yang diduga dengan akibat yang timbul dari suatu masalah. Ada beberapa jenis hubungan antara dua faktor, yaitu :

1. Hubungan sebab akibat

2. Hubungan antara satu dan lain sebab

3. Hubungan antara satu sebab dengan dua sebab lainnya.

2.6.3 Langkah-langkah Pembuatan Scatter Diagram

Data dikumpulkan dalam bentuk pasangan titik (x,y). Dari titik-titik tersebut dapat diketahui hubungan antara variabel x dan variabel y, apakah terjadi hubungan positif atau negatif.

1. Kumpulkan data-data yang akan dibuat hubungannya dan masukkan dalam satu lembar data

2. Gambarkan sumbu grafik vertikal dan horisontal. Sumbu vertikal menunjukan akibat dan sumbu horizontal menunjukan sebab.

2.7 Control Chart (Peta Kendali) 2.7.1 Definisi Control Chart

Control Chart merupakan alat untuk mengawasi kualitas dengan mudah sehingga semakin mudah juga dalam mengambil keputusan jiga terjadi produk yang menyimpang. Control Chart ditentukan juga untuk membuat batas-batas dimana hasil produksi menyimpang dari mutu yang diinginkan. Tujuan menggambarkan Control Chart adalah untuk menetapkan apakah setiap titik pada grafik normal atau tidak normal dan dapat mengetahui perubahan dalam proses dari mana data dikumpulkan, sehingga setiap titik pada grafik harus mengindikasikan dengan cepat dari proses mana data diambil.

Gambar 2.6

Contoh Gambar Control Chart 2.7.2 Manfaat Control Chart

1. Menentukan apakah proses produksi masih berada didalam batas-batas kendali atau tidak terkendali.

2. Memantau proses produksi secara terus-menerus agar tetap stabil. 3. Menentukan kemampuan proses (capability process).

2.7.3 Proses Terkendali

Suatu proses dapat dikatakan terkendali (process control) apabila pola alami dari nilai-nilai variansi yang di plot pada peta kendali memiliki pola sebagai berikut:

1. Terdapat 2 atau 3 titik yang dekat dengan garis pusat. 2. Sedikit titik-titik yang dekat dengan batas kendali. 3. Titik-titik terletak bolak-balik di antara garis pusat.

4. Jumlah titik-titik pada kedua titik pada garis pusat seimbang. 5. Titik ada yang melewati batas-batas kendali

2.7.4 Proses Tidak Terkendali

Beberapa titik pada peta kendali yang membentuk grafik memiliki berbagai macam bentuk yang dapat memberitahukan kapan proses dalam keadaan tidak terkendali dan perlu perbaikan. Perlu diperhatikan bahwa adanya kemungkinan titik-titik tersebut dapat menjadi penyebab terjadinya penyimpangan pada proses berikutnya.

Bentuk-bentuk penyimpangan yang terjadi berikut dapat berupa: 1. Deret

Apabila terdapat 7 titik berturut-turut pada kendali yang selalu berada di atas atau di bawah garis tengah secara berurutan.

2. Kecenderungan

Bila dari 7 titik berturut-turut cenderung menuju ke atas atau ke bawah garis tengah atau membentuk sekumpulan titik yang membentuk garis yang naik atau turun.

3. Perulangan

Dari sekumpulan titik terdapt titik yang menunjukan pola yang hampir sama dalam selang waktu yang sama.

4. Terjepit dalam batas kendali

Apabila dari sekelompok titik terdapat beberapa titik pada peta kendali cenderung jauh dekat garis tengah atau batas kendali atas maupun bawah (CL/Central Line, UCL/Upper Control Line, LCL/Lower Control Limit).

5. Pelompatan

Apabila beberapa titik yang jatuh dekat batas kendali secara tiba-tiba titik selanjutnya jatuh di dekat batas kendali yang lain.

Salah satu teknik untuk mengetahui pola yang tidak umum adalah dengan membagi peta kendali kedalam 6 (enam) bagian yang sama dengan garis khayalan. Tiga bagian di antara garis tengah dan batas kendali atas sedangkan tiga bagian lagi di antara garis tengah dengan batas kendali bawah. Pola normal dari variansi tersebut akan terjadi apabila:

1. Kira-kira 34% titik jatuh berada di antara kedua garis khayalan yang pertama, yang dihitung mulai dari garis tengah sampai dengan batas garis khayalan kedua.

2. Kira-kira 13,5% titik jatuh di antara kedua garis khayalan kedua. 3. Kira-kira 2,5% dari titik-titik jatuh kedua garis khayalan ketika.

Peta kendali variabel

Peta kendali variabel digunakan untuk pengukuran produk yang karakteristik kualitasnya dapat diukur secara kuantitatif seperti: berat, ketebalan, panjang, volume, diameter. Peta kendali variabel biasanya digunakan untuk pengendalian proses yang didominasi oleh mesin. Peta kendali variabel dibagi menjadi:

1. Peta kendali rata-rata

Digunakan untuk mengetahui rata-rata pengukuran antar subgrup yang diperiksa.

2. Peta kendali rentang

Digunakan untuk mengetahui besarnya rentang atau selisih antara nilai pengukuran yang tebesar dengan nilai pengukuran terkecil di dalam subgrup yang diperiksa.

Peta kendali atribut

Peta kendali atribut merupakan peta kendali yang digunakan untuk kualitas produk yang dapat dibedakan dalam karakteristik baik atau buruk, berhasil atau gagal. Peta kendali atribut terbagi menjadi 4 (empat), yaitu:

1. Peta kendali kerusakan (p chart)

Merupakan peta kendali yang digunakan untuk menganilis banyaknya barang yang ditolak yang ditemukan dalam pemeriksaan atau sederetan pemeriksaan terhadap total barang yang diperiksa.

2. Peta kendali kerusakan perunit (np chart)

Merupakan peta kendali yang digunakan untuk menganalisis banyaknya butir yang ditolak perunit.

3. Peta kendali ketidaksesuaian (c chart)

Merupakan peta kendali yang digunakan untuk menganalisis dengan cara menghitung jumlah produk yang mengalami ketidaksesuaian dengan spesifikasi.

4. Peta kendali ketidaksesuaian perunit (u chart)

Merupakan peta kendali yang digunakan untuk menganalisis dengan cara menghitung jumlah produk yang mengalami ketidaksesuaian perunit.

Peta kendali untuk jenis atribut ini memiliki perbedaan dalam penggunaannya. Perbedaan tersebut adalah peta kendali p dan np digunakan untuk menganalisis produk yang mengalami kerusakan dan tidak dapat diperbaiki lagi, sedangkan peta kendali c dan u digunakan untuk menganalisis produk yang cacat atau ketidaksesuaian dan masih dapat diperbaiki.

2.8 Pareto Diagram (Diagram Pareto) 2.8.1 Definisi Diagram Pareto

Menurut Heizer dan Render (2008:267), diagram pareto adalah

“Sebuah metode untuk mengelola kesalahan, masalah, atau cacat produk untuk membantu memusatkan perhatian pada usaha penyelesaian masalah.”

Diagram ini berdasarkan pekerjaan Vilfredo Pareto, seorang pakar ekonomi diabad ke-19.

Sedangankan menurut Purnomo (2004), prinsip yang mendasari diagram pareto adalah aturan “80-20” yang menyatakan bahwa :

“80% of the trouble comes from 20% of the problems”

Diagram ini dimaksudkan untuk menemukan atau mengetahui penyebab utama yang merupakan kunci dalam penyelesaian persoalan, dan perbandingan terhadap keseluruhan persoalan pada daerah tertentu. Diagram ini juga digunakan untuk mengklarifikasikan masalah menurut sebab, dan gejala.

Gambar 2.7

Contoh Gambar Diagram Pareto 2.8.2 Kegunaan Diagram Pareto

Pada dasarnya diagram pareto digunakan sebagai alat interpretasi untuk: a. Menentukan frekuensi relatif dan urutan pentingnya

masalah-masalah atau penyebab-penyebab dari masalah-masalah yang ada

b. Memfokuskan perhatian pada isu-isu kritis dan penting melalui ranking terhadap masalah-masalah atau penyebab-penyebab dari masalah itu dalam bentuk yang signifikan.

Seperti yang telah dijelaskan diatas, diagram Pareto adalah suatu metode untuk mengidentifikasikan hal-hal atau kejadian-kejadian penting, maka pada dasarnya diagram pareto terdiri dari dua jenis, yaitu :

a. Diagram Pareto mengenai fenomena

Diagram ini berkaitan dengan hasil-hasil yang tidak diinginkan untuk mengetahui masalah utama yang ada. Contoh fenomena: Kualitas

Kerusakan, keluhan, kegagalan, item-item yang dikembalikan, perbaikan, dan lain-lain.

Biaya

Jumlah kerugian, ongkos pengeluaran, dan lain-lain. Penyerahan (delivery)

Penundaan penyerahan, keterlambatan pembayaran, kekurangan stok dan lain-lain

Keamanan

Kecelakaan, kesalahan, gangguan, dan lain-lain b. Diagram Pareto mengenai Penyebab

Diagram ini berkaitan dengan penyebab dalam proses dan dipergunakan untuk mengetahui penyebab utama dari masalah yang ada. Contoh penyebab :

Operator

Umur, pengalaman, ketrampilan, sifat individual, pergantian kerja (shift), dan lain-lain.

Mesin

Peralatan, mesin instrumen, dan lain-lain. Bahan Baku

Pembuatan bahan baku, jenis bahan baku, pabrik bahan baku, dan lain-lain.

Metode Operasi

2.8.3 Langkah-langkah pembuatan

Untuk menjelaskan proses pembuatan diagram pareto akan dijabarkan melalui beberapa langkah berikut ini:

a. Menentukan masalah yang akan diteliti, mengidentifikasikankategori-kategori atau penyebab-penyebab dari masalah yang akan diperbandingkan. Setelah itu merencanakan dan melaksanakan pengumpulan data.

b. Membuat suatu ringkasan data atau tabel yang mencatat frekuensi kejadian dari masalah yang telah diteliti dengan menggunakan formulir pengumpulan data

c. Membuat daftar masalah secara berurut berdasarkan frekuensi kejadian dari yang tertinggi sampai yang terendh, serta hitunglah frekuensi kumulatif, persentase dari total kejadian, dan persentase dari total kejadian secara kumulatif.

d. Menggambar dua buah garis vertikal dan sebuah garis horizontak. e. Membuat histogram pada diagram pareto.

f. Menggambar kurva kumulatif serta mencantumkan nilai-nilai kumulatif (total kumulatif atau persen kumulatif) disebelah kanan atas dari interval setiap item masalah.

g. Memutuskan untuk mengambil tindakan peningkatan atas penyebab utama dari masalah yang sedang terjadi. Untuk mengetahui akar penyebab dari suatu masalah, dapat menggunakan diagram sebab akibat atau bertanya mengapa-mengapa beberapa kali (konsep why-why).

2.9 Fishbone Diagram (Ishikawa Diagram) 2.9.1 Definisi Fishbone Diagram

Fishbone diagram (diagram tulang ikan karena bentuknya seperti tulang ikan) sering juga disebut Cause-and-Effect Diagram atau Ishikawa Diagram diperkenalkan oleh Dr. Kauro Ishikawa, seorang ahli pengendalian kualitas dari jepang, sebagai satu dari tujuh alat kualitas dasar (7 basic quality tools).

Suatu tindakan dan langkah improveement akan lebih mudah dilakukan jiga masalah dan akar penyebab masalah sudah ditemukan. Manfaat fishbone diagram ini dapat menolong kita untuk menemukan akar penyebab masalah secara user friendly, tools yang user friendly disukai orang-orang di industri manufaktur di mana proses disana terkenal memiliki banyak ragam variabel yang berpotensi menyebabkan munculnya permasalahan. Purba (2008:1-6)

Fishbone diagram akan mengidentifikasi berbagai sebab potensial dari suatu efek atau masalah, dan menganalisis masalah tersebut melalui sesi brainstroming. Masalah akan dipecah menjadi sejumlah kategori yang berkaitan, mencakup manusia, material, mesin, prosedur, kebijakan, dan sebagainya. Setiap kategori mempunyai sebab-sebab yang perlu diuraikan melalui sesi brainstorming.

Gambar 2.8

Contoh Gambar Diagram Fishbone

2.10 Tree Diagram (Diagram Pohon)

2.10.1 Definisi Tree Diagram (Diagram Pohon)

Tree Diagram Juga disebut systematic diagram, tree analysis, analytical tree, atau hierarchy diagram. Tree Diagram adalah teknik untuk memetakan lengkap jalur dan tugas-tugas yang perlu dilakukan dalam rangka untuk mencapai tujuan utama dan tujuan sub terkait. Diagram ini mengungkapkan secara

sederhana besarnya masalah dan membantu untuk sampai pada metode-metode yang harus dikejar untuk mencapai hasil. Tree Diagram dimulai dengan satu item yang cabang menjadi dua atau lebih, yang masing-masing cabang menjadi dua atau lebih, dan seterusnya. Kelihatannya seperti pohon, dengan banyak batang dan cabang. Hal ini digunakan untuk memecah kategori luas ke tingkat yang lebih detail.

2.10.2 Penggunaan Tree Diagram (Diagram Pohon) Tree Diagram sering digunakan antara lain :

Ketika sebuah isu/masalah hanya diketahui secara umum dan harus dijabarkan menjadi detail-detail yang lebih spesifik, misalnya menggambarkan langkah-langkah yang diperlukan untuk mencapai suatu tujuan.

Untuk menentukan tindakan-tindakan yang diperlukan untuk mengimplementaskan sebuah solusi atau rencana.

Untuk menganalisis proses secara detail.

Untuk melakukan penyelidikan mengenai akar penyebab suatu masalah.

Untuk mengevaluasi kegiatan implementasi dari solusi.

Digunakan setelah menemukan isu kunci yang didapat dari diagram afinitas atau interrelationship diagram.

Sebagai alat komunikasi, untuk menjelaskan sesuatu secara detail kepada orang lain.

2.10.3 Langkah-langkah membuat Tree Diagram (Diagram Pohon)

1. Buat draft pernyataan sasaran (goal statement)

Buat suatu pernyataan sasaran, proyek, rencana, masalah, atau persoalan lain yang sedang diselidiki. Tulis persoalan tersebut pada bagian paling atas (untuk tree diagram vertikal) atau pada bagian paling kiri (untuk tree diagram horizontal).

2. Buat sub-sub sasaran

Lakukan curah pendapat (brainstorming) untuk membuat batang pertama tree diagram. Hal ini berarti membuat rencana aksi (action plan) apa pada tingkat/level pertama agar pernyataan sasaran dapat tercapai. Terus ulangi hal ini pada level-level berikutnya yang lebih rinci sampai mendapatkan elemen fundamental seperti: tindakan spesifik yang dapat ditugaskan, komponen yang tidak dapat dibagi lagi, akar penyebab, atau sampai team mencapai batas keahlian mereka.

3. Lakukan peninjauan

Lakukan pemeriksaan secukupnya sesuai dengan yang dibutuhkan pada setiap level, gunakan pertanyaan-pertanyan seperti berikut:

Apakah ada hal-hal yang terlupakan?

Apakah item pada setiap level telah cukup menjelaskan level diatasnya?

Apakah item pada setiap level memang benar-benar perlu dilakukan untuk level diatasnya?

Apakah tugas-tugas yang dihasilkan mengarah pada pencapaian sasaran?

2.11 Peta Kendali u

Peta kendali u adalah salah satu peta kendali yang digunakan dalam pengendalian kualitas secara atribut, yaitu mengetengahkan cacat (defect) atau kecacatan (defective) pada produk yang dihasilkan. Peta kendali u digunakan untuk jumlah ketidaksesuaian per unit apabila yang diperiksa lebih dari satu macam produk.

2.11.1 Tujuan Pembuatan Peta Kendali u

Tujuan pembuatan peta kendali untuk ketidaksesuaian (peta kendali C dan peta kendali u) adalah:

1. Menentukan tingkat kualitas rata-rata semua perubahan. Informasi ini menunjukan kemampuan proses awal.

2. Memberi perhatian kepada pengelolaan rata-rata semua perubahan. Sekali kualitas rata-rata diketahui, semua perubahan menjadi penting.

3. Meningkatkan kualitas produk.

Dalam hal ini peta kendali untuk ketidaksesuaian dapat memotivasi karyawan bagian pengaturan dan pelaksanaan unutk mengajukan ide-ide untuk perbaikan kualitas. Dari peta kendali akan dapat diketahui apakah ide itu tepat atau tidak. Usaha yang berkelanjutan dan tepat sasaran harus dibuat untuk meningkatkan kualitas.

4. Mengevaluasi hasil kualitas karyawan pengaturan dan pelaksanaan. Selama peta kendali dalam pengontrolan, karyawan pelaksanaan menunjukan hasil yang memuaskan karena dari perhitungan peta kendali untuk ketidaksesuaian biasanya dapat dipakai untuk menemukan kesalahan-kesalahan, maka akan sangat efektif dalam evaluasi kualitas pada lingkungan keuangan, penjualan, pelayanan kepada pelanggan dan lain-lain.

5. Menyarankan tempat untuk memakai peta dan peta R.

Beberapa penerapan dari peta untuk ketidaksesuaian memberikan analisis yang lebih lengkap dengan peta dan R.

6. Menyediakan informasi yang memperhatikan kemampuan diterimanya urutan produk untuk pengiriman

.

2.11.2 Cara Membuat Peta u

Pada dasarnya cara membuat peta kendali C dan peta kendali u sama. Cara membuat peta kendali u adalah:

1. Memilih karakteristik kualitas.

Langkah pertama dari prosedur ini adalah menentukan kegunaan peta kendali, yaitu untuk mengendalikan karakteristik kualitas gabungan, karakteristik kualitas sebagian kecil produk, karakteristik kuallitas seluruh produk atau sejumlah produk. Dapat juga menentukan pengendalian prestasi dari operator, departemen, pusat kerja, giliran kerja, bangunan

atau perusahaan. Kegunaan dari peta akan didasarkan pada jaminan keuntungan yang terbesar untuk biaya terkecil.

2. Menentukan ukuran dan metode subgrup.

Ukuran dari peta u adalah salah satu unit yang diperiksa. Metode untuk menghasilkan sampel dapat dilakukan audit atau secara langsung.

3. Mengumpulkan data.

Data dikumpulkan dari jumlah ketidaksesuaian per unit. 4. Menghitung garis pusat dan batas kendali.

CL = ū =

UCL = ū + 3

LCL = ū - 3

Keterangan:

C = jumlah ketidaksesuaian dalam subgrup n = jumlah yang diperiksa dalam subgrup

u = rata-rata ketidaksesuaian per unit untuk beberapa subgrup UCL = batas kendali atas

LCL = batas kendali bawah

*Jika LCL < 0 maka dianggap LCL = 0

5. Membuat garis pusat dan batas kendali yang sudah diperbaharui

Apabila analisis pada data pendahuluan menunjukan pengendalian yang baik, maka u dapat dianggap mewakili proses u-u. Biasanya analisis pada peta pendahuluan tidak menunjukan adanya pengendalian yang baik (di luar batas kendali). Oleh karena itu perlu adanya pengendalian garis pusat dan batas kendali untuk kemudian dianalisis kembali apakah data tersebut masih berada di luar kendalli atau tidak.

6. Mencapai tujuan.

Alasan peta kendali adalah untuk mencapai salah satu atau lebih tujuan yang telah ditetapkan sebelumnya. Sekali tujuan tercapai, peta tidak dilanjutkan atau aktivitas pemeriksaan dikurangi dan sumbernya dipindahkan pada masalah kualitas yang lain.

2.12 Uji Kecukupan Data

Uji kecukupan data untuk mengetahui apakah secara stastistik jumlah data yang telah dikumpulkan sudah mencukupi atau belum. Uji kecukupan data ini dilakukan setelah data atau sampel berada dalam populasi yang sama atau yang seragam.

Rumus yang digunakan untuk uji kecukupan data tersebut adalah sebagai berikut:

N’ =

Keterangan:

N’ = jumlah sampel yang seharusnya

Z = nilai pada tabel Z dengan tingkat keyakinan tertentu u = rata-rata ketidaksesuaian per unit

a = tingkat ketelitian

Apabila jumlah sampel yang digunakan (N) lebih besar atau sama dengan jumlah sampel yang seharusnya (N’), maka jumlah sampel yang digunakan sudah mencukupi untuk digunakan dalam perhitungan batas-batas kendali.

Namun apabila jumlah sampel yang sudah digunakan (N) lebih kecil daripada jumlah sampel yang seharusnya (N’), maka jumlah sampel yang telah diambil tidak mencukupi sehingga perlu pengambilan sampel lagi untuk mengatasi kekurangan tersebut.

2.13 Produk Cacat

Pengendalian kualitas dilakukan bukan hanya pada proses produksi (in-line inspection), tetapi juga pada penerimaan material (receiving inspection). Dari berbagai inspeksi ini, yang merupakan action dari pengendalian kualitas, dapat diketahui produk-produk gagal yang dapat menyebabkan laba berkurang bahkan menyebabkan kerugian.

Seperti yang dilakukan oleh Charles T. Horngren dan George Foster (2006:626) yang mendifinisikan produk cacat sebagai berikut:

“Produk cacat adalah unit produksi apakah penuh atau sebagian selesai yang tidak memenuhi standar yang dibutuhkan oleh pelanggan untuk unit yang baik dan dibuang atau dijual untuk mengurangi harga”

Kecacatan pada industri manufacture terkadang disebabkan oleh 6 kategori penyebab yaitu Machine, Method, Material, Man, Measurement, Environtment. (Kusnadi, E:2011)

Perlakuan terhadap produk cacat ini dapat digolongkan kedalam tiga jenis, yaitu:

1. Dijual langsung

Perlakuan ini adalah menjual langsung produk gagal atau cacat yang tidak lulus tahap inspeksi, namun masih layak untuk dijual kepada konsumen yang siap menampungn produk cacat jenis ini.

2. Dikerjakan kembali (Rework)

Jenis produk cacat ini dapat dimasukkan kedalam proses produksi kembali untuk di proses ulang, untuk menghasilkan produk yang tidak dalam kondisi cacat lagi. Tentunya akan menambah biaya proses ulang, baik untuk lembur maupun biaya lainnya yang timbul akibat pengerjaan kembali produk ini.

3. Dibuang langsung (Scrap)

Perlakuan produk gagal jenis ini diberikan pada produk gagal yang seudah tidak dapat dijual langsung dan tidak dapat diperbaiki lagi. Artinya produk cacat jenis ini adalah produk yang tingkat kegagalan paling tinggi, sehingga produk ini biasanya dibuang langsung dan dimusnahkan.

2.14 Penelitian terdahulu

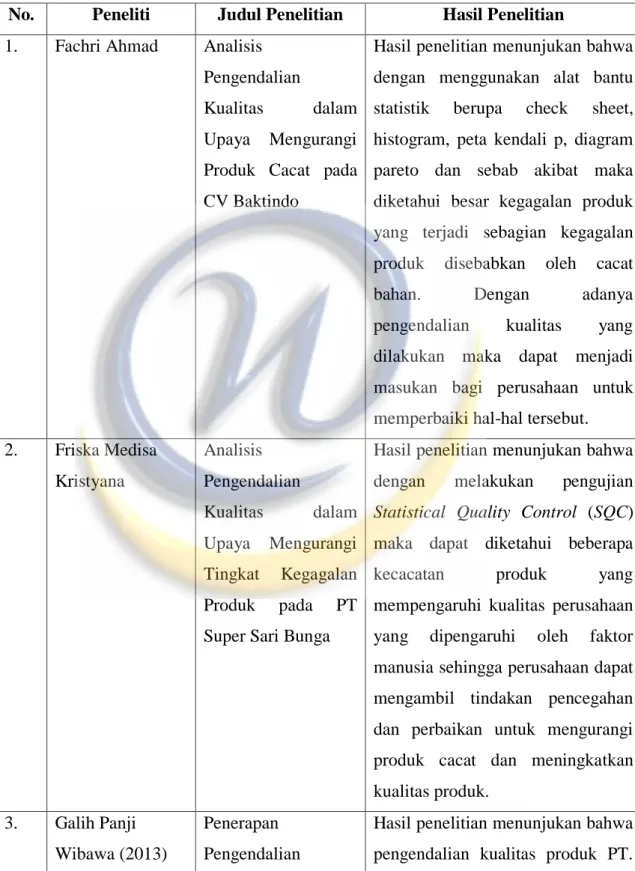

Tabel 2.1 Penelitian Terdahulu

No. Peneliti Judul Penelitian Hasil Penelitian 1. Fachri Ahmad Analisis

Pengendalian

Kualitas dalam Upaya Mengurangi Produk Cacat pada CV Baktindo

Hasil penelitian menunjukan bahwa dengan menggunakan alat bantu statistik berupa check sheet, histogram, peta kendali p, diagram pareto dan sebab akibat maka diketahui besar kegagalan produk yang terjadi sebagian kegagalan produk disebabkan oleh cacat

bahan. Dengan adanya

pengendalian kualitas yang dilakukan maka dapat menjadi masukan bagi perusahaan untuk memperbaiki hal-hal tersebut. 2. Friska Medisa Kristyana Analisis Pengendalian Kualitas dalam Upaya Mengurangi Tingkat Kegagalan Produk pada PT Super Sari Bunga

Hasil penelitian menunjukan bahwa dengan melakukan pengujian Statistical Quality Control (SQC) maka dapat diketahui beberapa kecacatan produk yang mempengaruhi kualitas perusahaan yang dipengaruhi oleh faktor manusia sehingga perusahaan dapat mengambil tindakan pencegahan dan perbaikan untuk mengurangi produk cacat dan meningkatkan kualitas produk.

3. Galih Panji Wibawa (2013)

Penerapan Pengendalian

Hasil penelitian menunjukan bahwa pengendalian kualitas produk PT.

Kualitas dalam Upaya Mengurangi Kecacatan Produk pada PT. Dirgantara Indonesia

Dirgantara Indonesia sudah cukup terkendali, dengan rata-rata kecacatan produk sebesar 32,4% perbulan. Jenis kecacatan yang paling banyak terjadi adalah proses pengeboran lubang assembly dengan total 95 kerusakan 52,4% dari total produk cacat pada tahun 2012. Faktor yang menyebabkan kerusakan ini adalah manusia, mesin, lingkungan, metode kerja dan bahan baku. Maka dapat dilakukan pencegahan agar mengurangi kecacatan produk. 4. Yonathan M.

Awaj, Ajit Pal Singh dan Wassihun Yimer Amedie (2013) Quality Improvement Using Statistical Process Qontrol Tools In Flass Bottles Manufacturing Company

Hasil penelitian menunjukan dengan penerapan Statistical Process Control (SPC) dengan alat bantu seven tools dapat menganalisa kecacatan produk yang terjadi di perusahaan manufaktur botol gelas, sehingga dapat mengurangi berbagai macam pemborosan dengan begitu perusahaan tidak perlu mengeluarkan biaya tambahan dalam menghadapi kecacatan produk.

5. Bakhtiar S, Suharto Tahir dan Ria Asysyfa

Analisa Pengendalian

Kualitas Dengan

Hasil penelitian menunjukan jumlah kerusakan botol pada UD. Mestika Tapaktuan dibagi kedalam

Hasni (2013) Menggunakan

Metode Statistical Quality Control (SQC)

dua jenis yaitu jenis pecah dan retak. Penelitian menggunakan seven tools maka dapat diketahui penyebab terjadinya kerusakan sehingga dapat dilakukan usulan yang dapat dilakukan terhadap jenis kerusakan tersebut.

6. Cyrilla Indri Parwati dan Rian Mandar Sakti

Pengendalian Kualitas

Produk cacat dengan analisis seven tools pada PT Adi Satria Abadi

Hasil penelitian menunjukan dengan penerapan alat bantu seven tools dapat menganalisa kecacatan produk yang terjadi di perusahaan produsen sarung tangan, sehingga dapat mencapai biaya kualitas terendah.

2.15 Kerangka pemikiran

Dalam persaingan dalam dunia bisnis secara global kini perusahaan tidak hanya dihadapkan dengan persaingan dalam ruang lingkup lokal atau nasional melainkan tantangan dari pasar internasional yang lebih ketat dan cenderung lebih unggul. Ditambah perilaku konsumen saat ini pun cenderung membuat tantangan tersebut menjadi lebih kompleks. Hanya perusahaan yang dapat menghasilkan produk dengan kualitas barang atau jasa yang sesuai dengan keinginan konsumen yang dapat bertahan dari persaingan.

Tuntutan masyarakat modern saat ini akan barang dan jasa berkualitas semakin tinggi. Kesadaran masyarakat akan kualitas suatu barang atau jasa kini lebih unggul dibanding dengan harga yang juga faktor penentu pembelian. Terlebih kelompok masyarakat ekonomi menengah keatas yang lebih mengutamakan kualitas dibandingkan dengan harga. Oleh karena itu orientasi dalam produksi barang atau jasa yang dihasilkan tidak berdasarkan keinginan perusahaan saja melainkan memenuhi keinginan konsumen.

Menurut Dr. Zulian Yamit (2010:347) Kualitas adalah suatu yang cocok dengan selera (fitness for use), produk dikatakan berkualitas apabila produk tersebut mempunyai kecocokan penggunaan bagi dirinya.

Sedangkan menurut Suyadi Prawirasentono (2007:5) Kualiltas suatu produk merupakan keadaan fisik, fungsi, dan sifat suatu produk bersangkutan yang dapat memenuhi selera konsumen dengan memuaskan sesuai dengan nilai uang dikeluarkan. Berdasarkan pengertian kualitas menurut para ahli tersebut dapat disimpulkan bahwa kualitas memiliki peranan yang penting dalam penentuan produk yang dapat memenuhi keinginan konsumen.

Maka dari itu, untuk menghasilkan kualitas produk yang berorientasi kepada keinginan konsumen tersebut diperlukan upaya manajemen dalam perbaikan mutu yang tidak lepas dari pengendalian manajemen yang memiliki peranan penuh dan harus berkomitmen tinggi dalam pelaksanaannya. Yaitu melalui pengendalian kualitas yang memungkinkan perusahaan untuk menghasikan produk yang berkualitas tinggi. Pengendalian kualitas ini harus dilaksanakan dengan baik untuk menekan tingkat kegagalan pada produk sehingga tidak terjadi biaya tambahan untuk pengerjaan ulang produk cacat, mencegah barang tidak sesuai standar sampai ke tangan konsumen sehingga dapat mengurangi keluhan dari konsumen bahkan lebih jauh lagi mengurangi kemungkinan pelanggan berpindah ke produk pesaing karena ketidakpuasan terhadap kualitas produk perusahaan.

Untuk melaksanakan kegiatan pengendalian kualitas, perusahaan harus membuat kebijakan pengendalian kualitas produk dengan menentukan standar untuk bahan baku, standar proses produksi, dan standar produk akhir untuk dijadikan acuan dalam menyusun rencana produksi. seperti pendapat Sofjan Assauri (2008:210) yang mendefinisikan pengendalian kualitas sebagai berikut:

”Pengawasan mutu merupakan usaha untuk mempertahankan mutu kualitas dari barang dihasilkan, agar sesuai spesifikasi produk yang telah ditetapkan berdasarkan kebijakan pimpinan perusahaan.”

Pengendalian kualitas dapat dilakukan dengan cara pemeriksaan secara menyeluruh dan pengambilan sampel. Kegiatan pemeriksaan secara menyeluruh terkadang berjalan tidak efisien karena memerlukan biaya dan waktu yang cukup besar. Oleh karena itu pengambilan sampel lebih memberikan manfaat dalam kegiatan pengendalian kualitas.

Pengendalian kualitas dapat dilakukan dengan metode statistika. Metode tersebut dikenal dengan pengendalian kualitas secara statistika atau Statistical Quality Control (SQC). Statistical Quality Control (SQC) adalah suatu sistem yang dikembangkan untuk menjaga standar yang uniform dari kualitas hasil produksi, pada tingkatan biaya yang minimum dan merupakan bantuan untuk mencapai efisiensi (Sofjan Assauri, 2008:219)

Dengan demikian pengendalian kualitas ini sangat membantu apabila dilaksanakan dalam kegiatan produksi karena dapat membantu perusahaan untuk menghasilkan produk yang sesuai dengan spesifikasi yang telah ditetapkan. Selain itu juga untuk mengetahui faktor-faktor yang menyebabkan kegagalan produk agar kemudian perusahaan dapat mengambil tindakan dan melakukan perbaikan.